ВЕДОМСТВЕННЫЕ НОРМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ ФЛОТАЦИОННЫХ ФАБРИК ДЛЯ РУД ЦВЕТНЫХ МЕТАЛЛОВ

|

ШИФР |

ВНТП-21-86 |

Утверждены Министерством цветной металлургии СССР

|

Всесоюзным ордена Трудового Красного Знамени научно-исследовательским и проектным институтом механической обработки полезных ископаемых «МЕХАНОБР» руководитель темы - заведующий лабораторией проектных исследований, к.т.н. В.Ф. БАРАНОВ |

|

|

ВНЕСЕНЫ: |

Всесоюзным ордена Трудового Красного Знамени научно-исследовательским и проектным институтом механической обработки полезных ископаемых «МЕХАНОБР» |

|

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ |

Управление проектных работ МЦМ СССР Л.Г. БОЛОТИН инициалы и фамилия исполнителя |

|

С введением в действие |

ВНТП-21-86 Минцветмет СССР |

|

утрачивают силу |

нормы технологического проектирования флотационных фабрик для руд цветных металлов ВНТП-21-79 МЦМ СССР |

|

Данные о согласовании: |

утверждены протоколом Министерства цветной металлургии от 28.02.86 г. № 97 по согласованию с ГКНТ СССР от 27.02.86 г. № 45-343 по согласованию с ГОССТРОЕМ СССР от 27.02.86 г. № ДП-1011-20/3 по согласованию с ГОСГОРТЕХНАДЗОРОМ СССР от 19.02.86 г. № 07-20/62 |

|

Нормы |

ВНТП-21-86 МЦМ СССР взамен ВНТП-21-79 МЦМ СССР |

1. ВВЕДЕНИЕ

Настоящие ведомственные нормы технологического проектирования предназначены для обязательного применения при разработке проектов строительства новых, расширения, реконструкции и технического перевооружения действующих обогатительных флотационных фабрик на всех стадиях проектирования (ТЭО, проект, рабочий проект, или рабочая документация) следующих подотраслей цветной металлургии:

а) медной,

б) свинцово-цинковой,

в) никель-кобальтовой,

г) вольфрамо-молибденовой.

2. КРАТКАЯ ХАРАКТЕРИСТИКА ПЕРЕРАБАТЫВАЕМОГО СЫРЬЯ И ПРОДУКЦИЯ ОБОГАТИТЕЛЬНЫХ ФАБРИК

2.1. Важнейшие промышленные типы месторождений основных металлов по классификации запасов приведены в табл. 1. Руды металлов, указанных в табл. 1, весьма разнообразны и изменчивы по химическому и минералогическому составам, характеру вкрапленности и текстурно-структурным особенностям, степени окисленности, крепости, дробимости, измельчаемости, обогатимости. Классификация руд по крупности и характеру вкрапленности рудных минералов приведена в табл. 2. Классификация руд по крепости и абразивности приведена в табл. 3.

|

Медь |

Свинец, цинк |

Никель, кобальт |

Вольфрам, молибден |

|

1. Медистые песчаники 2. Медно-порфировые 3. Медно-колчеданные 4. Кварцево-сульфидные (жильные) 5. Ванадиево-железомедные (магматические) 6. Медно-вольфрамовые 7. Медно-никелевые 8. Медно-висмутовые 9. Медно-оловорудные 10 Медно-золоторудные |

1. Полиметаллические (медно-свинцово-цинковые) 2. Барито-полиметаллические 3. Свинцово-цинковые 4. Барито-свинцово-цинковые 5. Свинцовые 6. Барито-свинцовые 7. Колчеданные медно-цинковые |

1. Сульфидные медно-никелевые: а) богатые б) вкрапленные в) медистые 2. Силикатные никелевые коры выветривания 3. Кобальтовые арсенидные и сульфоарсенидные (кобальтиновые) |

1. Скарновые: а) вольфрамо-молибденовые б) вольфрамовые 2. Штокверковые: а) вольфрамо-молибденовые б) вольфрамовые а) медно-молибденовые 3. Жильные: а) молибденовые б) вольфрамовые в) вольфрамо-молибденовые |

|

Категория руд |

Относит. количество зерен по массам, % |

||

|

более 0,25 мм |

0,01 - 0,25 мм |

менее 0,01 мм |

|

|

Крупнозернистые |

50 |

||

|

Среднезернистые |

50 |

||

|

Тонкозернистые |

50 |

||

|

Коэффициент крепости по шкале М.М. Протодьяконова |

Средневзвешенный показатель абразивности, мг |

|

|

Мягкие |

до 10 |

до 10 |

|

Средние |

10 - 14 |

10 - 30 |

|

Твердые |

14 - 18 |

30 - 45 |

|

Весьма твердые |

свыше 18 |

свыше 45 |

2.2. Основной продукцией, выпускаемой обогатительными флотационными фабриками, перерабатывающими руды цветных металлов, являются кондиционные флотационные концентраты и товарные промпродукты (промежуточные продукты). Номенклатура продукции проектируемой фабрики должна быть указана в задании на проектирование.

2.3. Технический уровень и качество выпускаемой обогатительной фабрикой продукции должны соответствовать действующим стандартам и быть на уровне лучших отечественных и зарубежных образцов.

3. РЕЖИМ РАБОТЫ ЦЕХОВ, ФАБРИКИ. УРОВЕНЬ ИСПОЛЬЗОВАНИЯ ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

3.1. Режим работы оборудования флотационных фабрик (измельчение, флотация, обезвоживание) принимать непрерывным при 365 днях в году.

3.2. Коэффициенты использования (КВ)* и фонды машинного времени при агрегатном методе ремонта на месте установки дробилок крупного дробления принимать по табл. 4, дробилок среднего и мелкого дробления - по табл. 5, стержневых и паровых мельниц - по табл. 6, мельниц полусамоизмельчения - по табл. 7. Коэффициенты использования могут быть повышены при соответствующем увеличении коэффициента технического использования в ГОСТах или технических условиях на изготовление оборудования.

* Отношение времени работы оборудования к времени принятого режима.

3.3. При технико-экономическом обосновании машиносменного способа ремонта коэффициенты использования мельниц принимать на 0,05 выше указанных в табл. 6 и 7, но не более 0,98.

|

Коэффициент использования оборудования. КВ |

Режим работы |

Фонд машинного времени, часов в год |

||

|

дней в году |

часов в сутки |

|||

|

Конусные: |

По режиму подачи руды на фабрику, но не более |

|||

|

при 7 дневной неделе |

0,8 |

365 |

24 |

7008 |

|

при 6 дневной неделе |

0,8 |

305 |

21 |

5124 |

|

Щековые: |

||||

|

при 7 дневной неделе |

0,75 |

365 |

24 |

6570 |

|

при 6 дневной неделе |

0,75 |

305 |

21 |

4803 |

|

Коэффициент использования оборудования, КВ |

Режим работы |

Фонд машинного времени, часов в год |

|||

|

дней в году |

часов в сутки |

||||

|

При отсутствии склада крупнодробленой руды |

0,75 |

По режиму работы корпуса крупного дробления |

|||

|

При наличии склада крупнодробленой руды: |

|||||

|

при 6-ти дневной неделе |

0,8 |

305 |

21 |

5124 |

|

|

при 7-ми дневной неделе 1 |

0,8 |

365 |

84 |

7008 |

|

|

Диаметр барабана мельниц, мм |

||||||

|

До 3200 |

3600 - 4500 |

5000 - 6000 |

||||

|

КВ |

часов в год |

КВ |

часов в год |

КВ |

часов в год |

|

|

Одностадийное измельчение в шаровых мельницах |

0,95 |

8139 |

0,94 |

8053 |

0,93 |

7968 |

|

Двух- и трехстадийное измельчение в стержневых и шаровых мельницах |

0,9 |

7711 |

0,88 |

7539 |

0,87 |

7454 |

|

Диаметр барабана мельниц, мм |

||||

|

до 7000 |

9000 и более |

|||

|

КВ |

часов в год |

КВ |

часов в год |

|

|

Агрегатный |

0,8 |

6854 |

0,75 |

6426 |

|

Агрегатный технологической секции |

0,86 |

7368 |

0,86 |

7368 |

3.4. Режим работы цехов фильтрации и сушки принимать по режиму работы главного корпуса, режим отгрузки готовой продукции железнодорожным транспортом принимать при 365 рабочих днях в году и 24 часов в сутки. Уровень использования фильтрующих и сушильных агрегатов принимать 0,8.

3.5. Режим работы хвостового хозяйства принимать по п. 3.1.

3.6. Режим работы цеха приготовления реагентов - по режиму работы главного корпуса (число дней в году) и одной рабочей смены в сутки продолжительностью 7 часов. При повышенных расходах реагентов, например, извести, соды, жидкого стекла и др. режим работы растворных участков принимать 2-х и 3-х сменным.

ПРИМЕЧАНИЕ:

В таблицах. 4, 5, 6, 7 значения КВ приведены применительно к дроблению и измельчению руд средней крепости (см. табл. 3). При дроблении и измельчении руд другой крепости значения КВ принимать с коэффициентом при дроблении руд:

мягких - 1,05 - 1,08; твердых - 0,95; весьма твердых - 0,90.

При измельчении руд:

мягких - 1,02 - 1,04; твердых - 0,99; весьма твердых - 0,96.

4. ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ. КОМПЛЕКСНОЕ ИСПОЛЬЗОВАНИЕ МИНЕРАЛЬНОГО СЫРЬЯ И ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССОВ ОБРАБОТКИ РУД И КОНЦЕНТРАТОВ

Общие положения

4.1. Основополагающим документом для разработки технологической схемы и разработки проектной документации обогатительных фабрик на всех стадиях проектирования является технологический регламент.

Состав, содержание, порядок разработки и утверждения технологического регламента изложены в отраслевой «Инструкции о порядке разработки, согласования и утверждения технологических регламентов и использования их при проектировании предприятий и объектов цветной металлургии», МЦМ СССР, 1985.

Усреднение качества руды

4.2. Усреднение качества руды на обогатительных фабриках в сменных и внутрисменных партиях необходимо предусматривать во всех случаях, когда колебания показателей качества от среднепланового (или другого базового уровня) в этих объемах превышают допустимый по технологическому регламенту уровень.

Усреднение качества руды на фабрике необходимо предусматривать в дополнение к мероприятиям по усреднению качества руды на руднике, как правило, на многослойных усреднительных 2-х штабельных складах, которые в зависимости от схемы рудоподготовки, принятой на фабрике, размещаются после операции крупного дробления (для схем полусамоизмельчения руды) или после мелкого дробления (для схем стандартного измельчения).

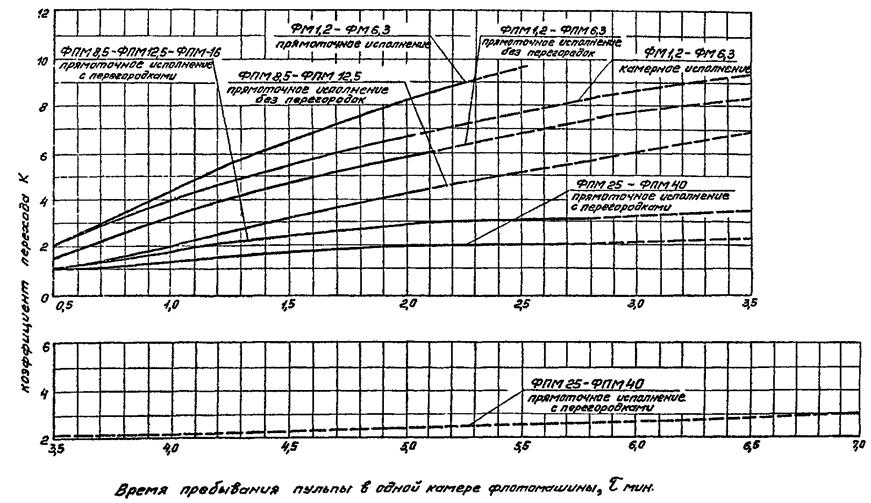

Рекомендуемые схемы усреднения для условий с разделением и без разделения на технологические сорта приведены на рис. 1 и 2.

4.3. Мероприятия по усреднению руды на руднике и фабрике должны быть комплексными, дополнять друг друга и обеспечивать снижение амплитуды колебаний всех показателей качества руды, оказывающих влияние на эффективность технологического процесса.

При селективной добыче и обогащении разных технологических сортов производится раздельное внутрисортовое усреднение, при валовой добыче и переработке производится усреднение общего потока руды.

4.4. На горно-обогатительных предприятиях при валовом усреднении целесообразно применять 2-х и 3-х стадиальные схемы усреднения, имея в виду, что первой стадией усреднения является операция планирования и управления качеством руды в процессах горных работ. При двухстадиальной схеме - во второй стадии усреднения предусматривать фабричный усреднительный склад.

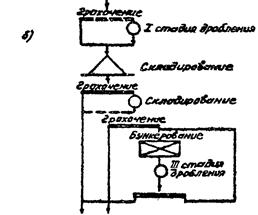

Рис. 1 Принципиальные схемы усреднения руды для внутрисортового усреднения

Рис. 2 Принципиальные схемы усреднения руды для валового усреднения

При трехстадиальной схеме - во второй стадии усреднения предусматривать рудничный слоевой (реже сортовой или обменный) усреднительный склад, в третьей стадии усреднения - фабричный усреднительный многослойный усреднительный склад.

При совместном применении рудничного и фабричного усреднения руды задача рудничного склада обеспечить длительный интервал стабилизации (неделя, декада) и усреднение руды в сменных партиях (с минимальной степенью усреднения); задача фабричного усреднительного склада при минимальной вместимости (6 - 9 смен) обеспечить усреднение руды в сменных и часовых партиях, включая партии 10 - 50 тонн с высоким внутриштабельным усреднением (степень усреднения не меньше 10).

В табл. 8 приведена характеристика схем усреднения и ориентировочная вместимость фабричных усреднительных складов в зависимости от величины преобладающих частот колебаний качества руды в недрах.

4.5. В табл. 9 приведены характеристика и область применения усреднительных складов: склады пп. 1 - 3, как правило, применять как рудничные, склады пп. 5 - 6 - как фабричные.

4.6. При выборе и расчете усреднения производить определение глубины усреднения, степени усреднения и продолжительности периода стабилизации.

4.7. При расчете усреднения качества руды в качестве исходных данных использовать данные по оценке колебаний показателей качестве руды в недрах (в потоке с рудника) в сменных партиях и суточных (с оценками распределения дисперсии по периодам колебаний 0 - 1, 1 - 3, 3 - 21 и более 21 смен).

Для вновь проектируемых фабрик в качестве исходных использовать данные интервальных проб геологической разведки 10 - 15 метров.

Для действующих фабрик дополнительно использовать данные опробования буровзрывных скважин и руды при подаче на фабрику.

4.8. Усреднение пульпообразных продуктов осуществлять следующими способами:

- объединение и смешивание нескольких потоков пульпы,

- применение механических смесителей или технологического оборудования, выполняющего функции смесителей, например, сгустителей.

- компенсационное усреднение пульпы путем её накопления в различных емкостях и последующего смешивания.

- сдвиг фазы путем отсечения и задержки части пульпы.

|

Преобладающие колебания показателей качества руды в недрах |

Усреднительная система на руднике |

Усреднительная система на фабрике |

|

|

1 |

Короткопериодные колебания с периодами 0 - 3 смены |

На руднике не требуется мероприятий по усреднению руды |

Усреднительный склад со смесительной емкостью 2 - 9 смен |

|

2 |

Среднепериодные колебания с периодами 3 - 21 смена (с преобладающими колебаниями с периодами до 9 - 10 смен) |

Управление качеством руды на руднике, включая рудничные усреднительные склады для изменения спектра колебаний |

Усреднительный склад со смесительной емкостью 6 - 12 смен |

|

3 |

Длиннопериодные с преобладающими колебаниями с периодами больше 20 - 30 смен |

На руднике не требуются мероприятия по усреднению руды |

Усреднительный склад со смесительной емкостью до 21 смены. При переходе с одного штабеля на другой производится настрой процесса на новый текущий уровень качества |

|

4 |

Смешанные колебания, т.е. короткопериодные, среднепериодные и длиннопериодные колебания |

Управление качеством руды на руднике, включая рудничный усреднительный склад для изменения спектра колебаний |

|

Наименование и характеристика способов усреднения |

Область и особенности применения |

Эффективность усреднения величина партий руды, в которых производится усреднение |

Исходная информация |

|

|

1 |

Усреднительные сортовые (шихтовальные) склады с дозированием условных сортов руды. |

Применяются в условиях выделения сортовых потоков руды и организации контроля (опробование) качества каждого сорта при усреднении руды по 1 - 2 показателям качества. |

Обеспечивает уменьшение амплитуды и периода колебаний. Величина партий определяется организацией работ по опробованию руды и составляет от 100 тонн до сменной подачи. Степень усреднения 2 - 4. |

Требуется информация о качестве руды в отдельных партиях для разделения руды на сорта. Установка дозирования задается требованиями усреднения. |

|

2 |

Усреднительные слоевые склады-смесители с разгрузкой руды из транспортных сосудов с формированием и разгрузкой штабелей экскаваторами. |

Применяется, как правило, для крупнокусковой руды на транспортно-перегрузочных узлах и рудничных усреднительных складах |

Обеспечивает уменьшение амплитуды колебаний, величина партий, в которых производится усреднение, зависит от организации работ и количества слоев и, как правило, близка сменной подаче. Степень усреднения 2 - 8. |

Для определения параметров склада необходима информация об амплитудных и частотных характеристиках качества руды. |

|

3 |

Усреднительные слоевые склады-смесители с формированием штабелей автосамосвалами и разгрузкой штабелей экскаваторами (автопогрузчиками). |

Применяется, как правило, для крупнокусковой руды на рудничных усреднительных складах. |

Обеспечивает уменьшение амплитуды колебаний, величина партий в которых производится усреднение, зависит от организации работ и количества слоев и, как правило, близка сменной подаче. |

Для определения параметров склада необходима информация об амплитудных и частотных характеристиках качества руды. |

|

4 |

Усреднительные штабельные многослойные склады-смесители, оборудованные заборными усреднительными машинами, включая роторные и обычные экскаваторы |

Обеспечивает надежное усреднение руды в партиях сменной переработки и в порциях до 30 - 50 тонн. Крутость руды для усреднительных заборных машин - 80 мл, для роторных экскаваторов - около 300 мл. |

Величина партий, в которых производится усреднение, определяется количеством слоев и величиной заходки заборной машины и может достигать величины 30 - 50 тонн. Достигается любая степень усреднения в зависимости от количества слоев и от емкости штабеля |

Для определения параметров склада необходима информация об амплитудных и частотных характеристиках колебаний качества руды |

|

5 |

Система двухстадиального усреднения руды, включающие устройства по выделению и накоплению сортов руды (например, сортовые склады), звено весового дозирования сортов и усреднительные склады-смесители |

Применяются при широком частотном спектре колебаний и при высоких требованиях к однородности руды, когда среднештабельные показатели качества руды на длительных интервалах времени должны совпадать с плановыми показателями качества |

Обеспечивает изменение средне- и крупнопериодных колебаний в малопериодные (сокращение периода колебаний до 1 - 2 смен). Величина партий, в которых производится усреднение и эффективность усреднения аналогичны усреднительным складам-смесителям. |

Аналогично п. 4 |

Дробление

4.9. Максимальный размер куска в исходной руде, поступающей на фабрику, устанавливается организацией, проектирующей рудник.

Ширина пасти первичной дробилки должна быть на 10 - 15 % больше размера наибольших кусков в питании.

4.10. Максимальная крупность кусков конечного продукта дробления, поступающего в измельчение, не должна превышать, как правило, следующие размеры: для мельниц рудного само- и полусамоизмельчения 300 - 350 мм; для стержневых мельниц 15 - 20 мм; для шаровых 10 - 13 мм.

4.11. Получение конечных продуктов дробления крупностью 15 - 20 мм и 10 - 13 мм достигается при работе обычных конусных дробилок (КМД) в замкнутом цикле с грохотами. Получение конечных продуктов дробления, близких к указанной крупности возможно также в открытом цикле при условии применения в дробилках КМД футеровок специальной конструкции (продукт порядка 20 мм) и инерционных дробилок (продукт мельче 10 - 12 мм).

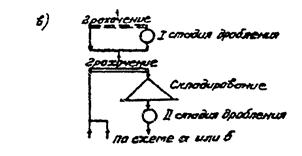

4.12. На рис. 3 приведены примеры трехстадиальных схем дробления с замкнутым циклом в последней стадии, рекомендуемых для применения на вновь проектируемых и реконструируемых фабриках при определенных конкретизированных условиях. Операция предварительного грохочения перед первой стадией дробления при наличии достаточного запаса в производительности дробилки, выбираемой по размеру максимального куска руды, необязательна.

4.13. Схемы дробления «а», «б», «в» имеют следующие технологические и эксплуатационные преимущества перед обычными - «традиционными» схемами:

- выделение перед второй стадией первичной мелочи - готового по крупности продукта (который может быть влажным и липким или сухим и пылящим) и вывод его кратчайшим путем из процесса нормализует работу всего последующего тракта дробления, грохочения и конвейерного транспорта, а также улучшает условия труда и сокращает число обслуживающего персонала;

- первичная мелочь, удаляемая из основного потока руды при наличии в ней шламистого материала и растворимых солей, ухудшающих результаты обогащения, может направляться в самостоятельный цикл обработки;

- буферная емкость крупнодробленой руды обеспечивает непрерывную, в рациональном режиме, работу оборудования второй и третьей стадии дробления с максимальной равномерной производительностью, регулируемой автоматически.

|

Характеристика и условия применения схем |

|

|

Схема «а» с объединенными операциями предварительного и поверочного грохочения в последней стадии целесообразна для дробления руд с повышенной влажностью и глинистостью требующих большой площади грохочения. |

|

|

Схема «б» с раздельными операциями предварительного грохочения в последней стадии предпочтительна для дробления относительно сухих, неглинистых руд, не требующих большой площади грохочения. |

|

|

Схема «в» с выделением готового продукта перед складированием крупнодробленой руды рекомендуется для дробления руд с повышенной влажностью и глинистостью при неблагоприятных климатических условиях. Выделяемая из руды первичная мелочь может быть направлена при необходимости в самостоятельный цикл обработки. |

|

|

Схему «г» с 4-мя стадиями дробления целесообразно применять при реконструкции фабрики с переходом от открытого цикла дробления к замкнутому и, при невозможности осуществления замкнутого цикла в существующей последней стадии. |

|

|

Схема «д» представляет собой пример схемы дробления с выделением рудной гали для рудногалечного самоизмельчения руды (некоторая часть рудной гали может быть выделена и перед третьей стадией дробления). |

|

|

Схема «е» с промывкой руды рекомендуется для дробления руд с высокой влажностью и глинистостью. |

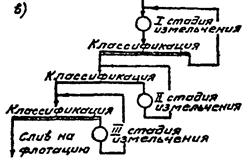

Рис. 3 Схемы стадиального дробления

Измельчение мелкодробленой руды стальной средой

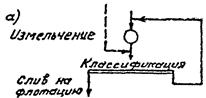

4.14. Основные схемы измельчения стальной средой, рациональные для руд цветных и редких металлов, удовлетворяющие различным технологическим, экономическим и эксплуатационным требованиям, представлены на рис. 4. Конечная крупность измельчения характеризуется верхним и нижним пределом, в соответствии с которыми условно различаются: крупное, среднее и тонкое измельчение руды (табл. 10).

|

Измельчение |

|||

|

крупное |

среднее |

тонкое |

|

|

верхний, мм % кл. +0,2 мм |

+0,3 (+0,2) до 10 |

-0,3 (-0,2) + +0,1 (+0,15) до 5 |

-0,1 (-0,15) до 1,5 |

|

нижний, содержание класса -0,074 мм, в % |

50 - 60 |

60 - 85 |

85 |

Рудное само- и полусамоизмельчение

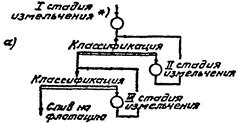

4.15. На рис. 5 приведены схемы рудного само- и полусамоизмельчения, приемлемые, по данным современной мировой практики, как при крупном, так и при среднем измельчении руды.

4.16. В приведенных схемах не показаны операции предварительного грохочения руды перед крупным дроблением и грохочением крупнодробленой руды на фракции плюс и минус 100 мм перед рудным само- и полусамоизмельчением. Вопрос об операции грохочения перед крупным дроблением должен решаться в соответствии с п. 4.12.

Флотация

4.17. Одностадиальные схемы флотации могут быть одноцикловыми или двухцикловыми, когда песковая и шламовая фракции флотируются раздельно. Одностадиальную схему с одним циклом флотации применять для монометаллических руд при следующих условиях:

- крупной вкрапленности и отсутствия склонности полезного, минерала к ошламованию;

- возможности получения кондиционного концентрата и отвальных хвостов при крупном измельчении руды.

Для руд, содержащих много первичных шламов и растворимых солей, более целесообразно применение схемы с раздельной флотацией песковой и шламовой фракций.

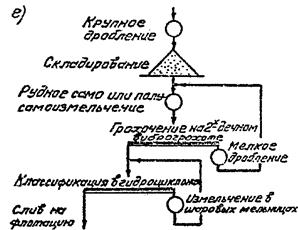

4.18. Двухстадиальные схемы флотации, представленные на рис. 8, могут быть одноцикловыми, двухцикловыми, трехцикловыми.

4.19. Флотация полиметаллических руд производится по более развитым и сложным схемам в зависимости от числа получаемых концентратов. На рис. 7 представлены принципиальные схемы флотации полиметаллических руд, содержащих три полезных компонента. Эти же схемы без цикла, относящегося к флотации третьего минерала, сохраняются и для биметаллических (свинцово-цинковых, медно-цинковых) руд. Главное различие между схемами, представленными на рис. 7, заключается в числе циклов, через которые проходит основной поток пульпы, содержащий пустую породу.

|

Характеристика и условия применения схем |

|

|

Схемы одностадиального измельчения |

|

|

Схема «а» рекомендуется для монометаллических руд, не склонных к переизмельчению и ошламованию, при измельчении до 65 -70 % класса минус 0,074 мм. |

|

|

Схемы «б» и «в» целесообразно принимать при необходимости измельчения тонковкрапленной монометаллической руды, но в условиях небольшой производительности. При этом в схему желательно вводить контрольную классификацию. Между первым и вторым приемом классификации может быть включена операция флотации. |

|

|

Схемы двухстадиального измельчения |

|

|

Схемы «а» и «б» с установкой в голове стержневой мельницы рекомендуется применять для измельчения руд, не допускающих из-за высокой влажности и глинистости мелкого дробления (до 10 - 13 мм), требуемого для шаровой мельницы, а также для руд, склонных к переизмельчению. |

|

|

Схемы «в» и «г» целесообразно применять для руд с неравномерной вкрапленностью полезных минералов, склонных к переизмельчению. |

|

|

Схемы трехстадиального измельчения |

|

|

Схема «а» целесообразна при измельчении руд с весьма тонкой вкрапленностью полезных минералов, склонных к ошламованию. |

|

|

Схема «б» рекомендуется для применения при измельчении руд с неравномерной и одновременно весьма тонкой вкрапленностью полезных минералов, склонных к переизмельчению. |

|

|

Схему «в» надлежит применять при измельчении весьма тонковкрапленных руд, не склонных к переизмельчению. |

|

Рис. 4 Схемы измельчения руд стальной средой

*) Примечание: в стержневых мельницах.

|

Характеристика и условия применения схем |

|

|

Схема «а». Одностадиальное рудное полусамоизмельчение с добавкой в мельницы шаров (при крупном конечном помоле руды) с грохочением разгрузки мельницы в специальной бутаре или на двухдечном грохоте и с последующей классификацией нижнего продукта бутары (грохота) в гидроциклонах (возможна промежуточная классификация в механическом классификаторе). |

|

|

Схема «б». Одностадиальное рудное самоизмельчение (при крупном конечном помоле твердой руды) с включением в цикл дробилки мелкого дробления для додрабливания части фракций критической крупности, представляющей собой верхний продукт двухдечного вибрационного грохота. Верхний класс и продукт дробилки возвращаются в мельницу ленточными конвейерами. (возможна промежуточная классификация в механическом классификаторе). |

|

|

Схема «в». Одностадиальное рудное самоизмельчение (при крупном и среднем помоле руды) с включением в цикл дробилки мелкого дробления для додрабливания части фракции критической крупности, представляющей собой верхний продукт бутары открытого типа, нижний продукт которой поступает в механический классификатор, дополняемый гидроциклонами. Схема предпочтительна для крепких и вязких руд. Контрольная классификация в гидроциклонах стабилизирует питание флотации по ситовой характеристике и плотности, а наличие перед ней механического классификатора существенно улучшает работу насосов. Верхний класс бутары, продукт дробилки и пески классификатора возвращаются в мельницу ленточными конвейерами. |

|

|

Схема «г». Двухстадиальное измельчение (при крупном и среднем помоле руды) - в первой стадии рудное полусамоизмельчение, во второй - доизмельчение продукта первой стадии в обычных шаровых мельницах. Разгрузка мельницы рудного полусамоизмельчения подвергается грохочению на двухдечном вибрационном грохоте, верхний класс которого возвращается в мельницу ленточными конвейерами. Наличие второй стадии измельчения в шаровых мельницах резко интенсифицирует процесс в целом. |

|

|

Схема «д». Аналогична предыдущей с той, однако, разницей, что разгрузка мельницы рудного полусамоизмельчения предварительно грохотится в бутаре закрытого типа, нижний продукт которой насосом подается на однодечный вибрационный грохот, установленный выше мельницы. Это исключает необходимость в ленточных конвейерах и в отдельных насосах для нижнего продукта вибрационного грохота. В схему «д», также как и в схему «г» может быть введена контрольная классификация сливов гидроциклонов. |

|

|

Схема «е». Двухстадиальное само- или полусамоизмельчение и шаровое измельчение, с включением между стадиями дробилки мелкого дробления. Данная схема объединяет в себе преимущества схем «б» и «в» с преимуществами схем «г» и «д». Наиболее гибкая и надежная в эксплуатации схема для руд с изменчивым для данного процесса характером. |

|

|

Схема «ж» с рудным самоизмельчением в первой стадии, с доизмельчением во второй стадии смешанной средой (шары и рудная галя), целесообразна, когда фракция критической крупности представлена мелкими классами, додрабливание которых в дробилке нецелесообразно. |

|

|

Схемы «з» и «и» - схемы полного рудного самоизмельчения, применение которых возможно при наличии рудной гали, получаемой извне или выделяемой из разгрузки мельницы рудного самоизмельчения (схема «ж») - применимы для руды, не образующей в мельнице рудного самоизмельчения фракций критической крупности. Схемы «з» и «и» целесообразны для руды, при рудном самоизмельчении которой фракции критической крупности образуются в ограниченном количестве и полностью используются в качестве рудной гали во второй (и третьей) стадии самоизмельчения. Получение рудной гали проектируется из дробильного отделения действующей фабрики. |

Рис. 5 Схемы рудного само- и полусамоизмельчения

|

Характеристика и условия применения схем |

|

|

Двухстадиальная одноцикловая схема с доизмельчением промпродукта в отдельном приеме и флотацией его совместно с флотацией руды. Применять для монометаллических руд с мелкой равномерной вкрапленностью. |

|

|

Двухстадиальная двухцикловая схема с доизмельчением и дофлотацией промпродукта в отдельном цикле применима для монометаллических руд с мелкой вкрапленностью. Схема обладает по сравнению со схемой «а» преимуществами простоты управления циклами без заворотов промпродукта, наличием условий для более точного подбора режима флотации и получения более высоких показателей обогащения. |

|

|

Двухстадиальная схема с двумя циклами флотации. Применять при агрегатной вкрапленности сульфидов. Схема дает возможность получить отвальные хвосты при крупном и даже грубом измельчении руды. |

|

|

Двухстадиальная схема с тремя циклами флотации. Представляет собой развитие схемы «в», предусматривает измельчение и флотацию бедного концентрата и промпродукта в отдельных циклах, что позволяет точнее подобрать условия обогащения и повысить технологические показатели. |

|

|

Двухстадиальная схема с двумя циклами флотации. Применять для монометаллических руд с неравномерной по крупности вкрапленностью, полезные минералы которых легко переизмельчаются. |

|

|

Схема является развитием схемы «д» и предусматривает раздельную шламовую и песковую флотацию хвостов I стадии обогащения с доизмельчением песковой флотации. Применима для монометаллических руд с неравномерной вкрапленностью. |

Рис. 6 Принципиальные двухстадиальные схемы флотации

4.20. Выбор принципиальной схемы флотации для отдельных типов полиметаллических руд производить в зависимости от минерального состава и содержания металлов. Экономические преимущества имеют схемы с предварительной коллективной флотацией: отвальные хвосты получаются при крупном измельчении руды, фронт флотомашин рудной флотации - наименьший, расход реагентов (депрессоров и активаторов) более низкий. Схему коллективной флотации следует принимать и при тонком измельчении руды (пример - свинцовая фабрика Алмалыкского ГМК).

4.21. Для руд, содержащих в свободном состоянии благородные металлы следует применять гравитационные способы их извлечения в цикле измельчения (отсадку, концентрацию на шлюзах и др.).

4.22. При обработке небогатых руд, содержащих крупные агрегаты полезных минералов, а также руд, разубоженных при добыче боковыми породами, и руд из старых отвалов, применять перед флотацией для удаления части крупных отвальных хвостов процесс обогащения в тяжелых суспензиях (в отдельных случаях отсадку).

Обезвоживание

4.23. Для обезвоживания концентратов флотационных фабрик применять стандартную схему, включающую операции сгущения, фильтрации и сушки. При высокой плотности концентрата (45 - 50 % твердого) Фильтрацию проектировать без сгущения.

4.24. Для сгущения шламистых продуктов, содержащих твердое широкого диапазона крупности, применять схему обезвоживания, состоящую из операций сброса крупных фракций в гидроциклонах и последующего сгущения слива гидроциклонов в сгустителях. Сгущение продуктов, не содержащих крупных классов, производить по схеме обезвоживания, состоящей лишь из операций сгущения в сгустителях.

4.25. Обезвоживание продуктов, допускающих или требующих сброса шламов размером 15 мкр и крупнее, следует осуществлять по схеме с применением операции обесшламливания в гидроциклонах.

4.26. Переливы фильтров и фильтрат необходимо направлять в сгустители или другие аппараты для сгущения и обезвоживания, установленные перед фильтрацией, с целью предотвращения потерь концентратов. Сливы сгустителей концентрата или промпродуктов возвращать в процесс или направлять в специальные отстойники.

5. ВЫБОР И РАСЧЕТ ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

5.1. Расчет технологического оборудования следует производить с учетом коэффициента неравномерности питания, значения которого для основных аппаратов приведены в табл. 11.

Дробилки

5.2. В первой стадии дробления применять щековые или конусные дробилки крупного дробления. Щековые дробилки следует принимать к установке при небольшой и средней производительности, а также в случае дробления влажных, глинистых и вязких руд. При большой производительности и для дробления плитняковых руд более выгодной будет установка конусных дробилок.

При количестве щековых дробилок самого большого типоразмера больше двух следует устанавливать конусные дробилки.

Окончательное решение в пользу того или другого типа дробилки принимать после технико-экономического сравнения.

5.3. Производительность дробилок (Q) крупного дробления определять по их техническим характеристикам с учетом поправочных коэффициентов на условия работы по формуле:

Q = Qк · g · kf · kw · kкр, т/ч,

где Qк - производительность дробилки при заданной разгрузочной щели, м3/ч;

g - насыпная плотность, т/м3;

kf, kw, kкр - поправочные коэффициенты на условия работы. Принимать по табл. 12.

|

Коэффициент неравномерности питания, Кн |

|

|

Дробилки всех стадий дробления, стержневые, шаровые, рудно-галечные мельницы и мельницы самоизмельчения при непосредственной загрузке из бункеров и автоматическом регулировании загрузки, флотомашины |

0,98 |

|

Дробилки крупного дробления при их загрузке «в завал» непосредственно из автомашин или из жел. дорожных вагонов, а также питателями из безъемкостных воронок |

0,95 |

|

Дробилки среднего и мелкого дробления при каскадном их расположении и загрузке непосредственно надрешетным продуктом грохота, при отсутствии склада или емких бункеров между корпусом крупного дробления и корпусом среднего и мелкого дробления |

0,95 |

|

Мельницы доизмельчения промежуточных продуктов при отсутствии буферных емкостей (сгустителей) и автоматического регулирования загрузки |

0,95 |

5.4. Вторую и третью стадии дробления проектировать в конусных дробилках для среднего и мелкого дробления, В третьей стации дробления возможна установка конусных инерционных дробилок КИД, обеспечивающих высокую степень дробления в открытом цикле.

5.5. Производительность конусных дробилок (Q) среднего и мелкого дробления принимать по их техническим характеристикам с учетом поправочных коэффициентов на условия работы по формуле:

Q = Qк · g · kf · kкр, т/ч,

где Qк - производительность дробилки при заданной загрузочной щели, м3/ч;

g - насыпная плотность, т/м3;

kf, kкр - поправочные коэффициенты на условия работы. Принимать по табл. 13.

|

Руда |

|||||||||||||||

|

Крепость по шкале М.М. Протодьяконова, единиц |

|||||||||||||||

|

мягкая |

средней твердости |

твердая |

весьма твердая |

||||||||||||

|

5 - 10 |

10 - 15 |

15 - 18 |

18 - 20 |

||||||||||||

|

Поправочный на крепость, kf |

1,2 |

1,0 |

0,95 |

0,90 |

|||||||||||

|

Поправочный на влажность, kw |

Влажность руды, % |

||||||||||||||

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||||||||

|

1 |

1 |

0,95 |

0,9 |

0,85 |

0,8 |

0,75 |

0,65 |

||||||||

|

Поправочный на крупность, kкр |

Содержание крупных классов (крупнее половины приемного отверстия дробилки) в питании, % |

||||||||||||||

|

5 |

10 |

20 |

25 |

30 |

40 |

50 |

70 |

75 |

80 |

||||||

|

1,10 |

1,08 |

1,05 |

1,04 |

1,03 |

1,0 |

0,97 |

0,95 |

0,92 |

0,89 |

||||||

|

Руда |

||||||||||||

|

Крепость по шкале М.М. Протодьяконова, единиц |

||||||||||||

|

мягкая |

средней твердости |

твердая |

весьма твердая |

|||||||||

|

5 - 10 |

10 - 15 |

15 - 18 |

18 - 20 |

|||||||||

|

Поправочный на крепость kf |

1,1 |

1,0 |

0,75 |

0,65 |

||||||||

|

Дробление с предварительным грохочением |

Дробление без предварительного грохочения |

|||||||||||

|

Номинальная крупность питания в долях ширины приемного отверстия дробилки |

Номинальная крупность питания в долях ширины приемного отверстия дробилки |

|||||||||||

|

Поправка на крупность, kкр |

0,8 |

0,6 |

0,3 |

0,8 |

0,65 |

0,55 |

0,45 |

0,35 |

||||

|

(для КСД и КМД в открытом цикле) |

1,0 |

1,05 |

1,1 |

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

||||

|

Отношение размера ячейки сит грохота к номинальной крупности продукта в разгрузке дробилки |

||||||||||||

|

Поправка на замкнутый цикл дробления (для КМД) |

0,3 |

0,5 |

0,7 |

0,9 |

||||||||

|

1,4 |

1,3 |

1,2 |

1,1 |

|||||||||

Грохоты

5.6. Для предварительного грохочения руды перед первой стадией дробления устанавливать колосниковые грохоты.

5.7. Для операций предварительного и контрольного грохочения в схемах дробления следует применять инерционные грохоты тяжелого типа.

При переработке руд с повышенной влажностью и глинистостью в операциях предварительного грохочения перед средним дроблением для выделения готового по крупности продукта использовать двухситные грохоты или каскад из 2-х односитных грохотов типа ГИТ.

5.8. Горизонтальные инерционные грохоты с самобалансным вибратором устанавливать для классификации в замкнутом цикле с мельницами рудного самоизмельчения, с мельницами со стальной дробящей средой при измельчении руд, содержащих легкошламующиеся полезные минералы, для промывки глинистых руд при их подготовке к процессу разделения в тяжелых суспензиях, а также для отмывки утяжелителя.

5.9. Для мокрого грохочения тонкоизмельченных руд редких металлов, например, оловянных, применять дуговые сита и грохоты тонкого грохочения.

5.10. Производительность инерционных грохотов по исходному материалу (Q) следует определять по формуле:

Q = F · qбаз. · g · k1 · k2 · k3 · k4 · k5 · k6, т/ч,

где F - полезная площадь сита, м2;

qбаз. - базисная удельная объемная производительность, м3/м2ч, по табл. 14;

g - насыпная плотность материала, т/м3;

k1…k6 - поправочные коэффициенты на условия работы принимать по табл. 14.

|

Показатели |

Размер отверстий сетки, мм |

|||||||||||||||||||||||

|

3,2 |

4 |

5 |

6 |

8 |

10 |

12 |

16 |

20 |

25 |

32 |

40 |

50 |

60 |

80 |

100 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|||||||

|

1 |

Базисная удельная объемная производительность |

|||||||||||||||||||||||

|

qбаз = 1,43 + 2,7 |

7,0 |

8,5 |

9,8 |

11,3 |

14,2 |

17,0 |

20 |

26 |

- |

- |

- |

- |

- |

- |

- |

- |

||||||||

|

qбаз = 0,44 + 20 |

- |

- |

- |

- |

- |

- |

29 |

31 |

34 |

38 |

42 |

46 |

55 |

64 |

||||||||||

|

2 |

Требуемая эффективность грохочения Е, % |

65 |

70 |

75 |

80 |

85 |

90 |

92 |

94 |

94 |

95 |

95 |

96 |

95 |

98 |

98 |

- |

|||||||

|

Поправочный коэффициент на эффективность k1 |

2,25 |

2,0 |

1,75 |

1,60 |

1,25 |

1,0 |

0,9 |

0,8 |

0,8 |

0,75 |

0,75 |

0,7 |

0,7 |

0,6 |

0,6 |

- |

||||||||

|

3 |

Вид просеивающей поверхности |

Проволочные сита |

Перфорированные (штампованные) листовые решета |

Сита из резины и полиуретана |

||||||||||||||||||||

|

Форма отверстий |

Квадратные |

Прямоугольные (щелевидные) |

Квадратные |

Круглые |

Квадратные |

Щелевидные |

||||||||||||||||||

|

Поправочный коэффициент k2 |

1,0 |

1,2 |

0,85 |

0,7 |

0,9 |

1,2 |

||||||||||||||||||

|

4 |

Параметр механического режима грохота 2 τ m мм/мин |

6000 |

8000 |

9000 |

10000 |

12000 |

||||||||||||||||||

|

Поправочный коэффициент k3 |

||||||||||||||||||||||||

|

5 |

Форма зерен и кусков |

Многогранная (дробленая руда) |

Округлая (песчано-гравийная смесь) |

Плитниковая (лещадь) |

||||||||||||||||||||

|

Поправочный коэффициент k4 |

1,0 |

1,2 |

0,8 |

|||||||||||||||||||||

|

6 |

Расположение сетки в двухситном грохоте |

Верхнее сито |

Нижнее сито |

|||||||||||||||||||||

|

Поправочный коэффициент k5 |

1,0 |

0,7 |

||||||||||||||||||||||

|

7 |

Способ грохочения |

Сухое грохочение |

Грохочение с орошением |

|||||||||||||||||||||

|

Поправочный коэффициент k6 |

1,0 |

1,25 - 1,40 |

||||||||||||||||||||||

Мельницы

5.11. Стержневые мельницы применять в 1-ой стадии измельчения при обработке руд, содержащих легкошламующиеся полезные минералы (полиметаллические, свинцово-цинковые руды), а также при измельчении руд, обогащаемых гравитационными процессами (руды редких металлов).

5.12. При одностадиальном измельчении мелкодробленой руды до крупности 55 % (60 %) - 0,074 мм применять шаровые мельницы с разгрузкой через решетку или с центральной разгрузкой в зависимости от требований, предъявляемых к гранулометрическому составу продукта измельчения, крупности исходного питания и схемам классификации. В тех случаях, когда переизмельчение продукта является вредным для последующей его обработки, применять мельницы с решеткой.

5.13. При необходимости тонкого измельчения - во второй и третьей стадии рудного измельчения стальной средой и для доизмельчения промпродуктов - устанавливать шаровые мельницы с центральной разгрузкой. Для доизмельчения промпродуктов применять удлиненные шаровые мельницы с соотношением диаметра к длине равным 1 к 2 ÷ 2,5.

5.14. Для обогатительных фабрик большой производительности при одностадиальном измельчении мелкодробленой руды (не крупнее 13 мм) в аппаратах большой мощности рекомендуется применять шаровые мельницы с центральной разгрузкой, оборудованные бутарами, обеспечивающими надежную работу насосов, сопряженных с гидроциклонами.

5.15. Расчет стержневых и шаровых мельниц следует производить по удельной производительности и эффективности измельчения. Удельная производительность определяется по исходной руде или по вновь образованному расчетному классу на единицу рабочего объема барабана мельницы. Эффективность измельчения определяется в тоннах вновь образованного расчетного класса на 1 кВт. ч затраченной энергии. Удельная производительность и эффективность измельчения принимаются по результатам исследований измельчаемости руды или, исходя из удельной производительности, по вновь образованному классу эталонной мельницы, если известно значение коэффициента измельчаемости руды, намечаемой к переработке на проектируемой фабрике, по отношению к руде, измельчаемой на действующей эталонной фабрике. При грубом и среднем помоле за расчетный принимается класс минус 0,074 мм, при тонком и весьма тонком измельчении - минус 0,044 мм.

5.16. Расчет мельниц следует производить раздельно перед каждой стадией обогащения. На производительность мельниц помимо измельчаемости руды влияет эффективность классификации, а также выход хвостов, если в замкнутом цикле измельчения производится и операция обогащения.

5.17. При наличии значения удельной производительности эталонной мельницы и при известном коэффициенте измельчаемости удельная производительность выбираемой при проектировании мельницы должна быть рассчитана по формуле:

qпр = qэт · kн · kД · kт · kL · kY · kk · kψ,

где qпр - удельная производительность проектируемой мельницы, т/м3час;

qэт - то же для эталонной мельницы, т/м3час;

kн - коэффициент, учитывающий различие в измельчаемой эталонной руде и руде, намеченной к переработке;

kт - коэффициент, учитывающий различие в типе эталонной и проектируемой к установке мельницы. Принимать по табл. 15.

|

Относительная производительность, Кт |

|

|

Мельница с решеткой по отношению к мельнице с центральной разгрузкой |

1,1 |

|

Мельница с центральной разгрузкой по отношению к мельнице с решеткой |

0,9 |

kД - коэффициент, учитывающий различие в диаметрах эталонной и проектируемой к установке мельниц. Принимать по табл. 16;

kL - коэффициент, учитывающий различие в длинах эталонной и проектируемой к установке мельниц. Принимать по табл. 17;

kψ - коэффициент, учитывающий различие скорости вращения эталонной ψ2 и проектируемой к установке мельниц ψ1, определять по формуле:

![]() ,

,

где ψ1 и ψ2 - соответственно скорости в % от критической;

kY - коэффициент, учитывающий различия объемного заполнения эталонной Y2 и проектируемой к установке мельниц Y1, определять по формуле:

![]() ,

,

где Y1 и Y2 - соответственно степени заполнения мельниц шарами;

kk - коэффициент, учитывающий различие в крупности исходного и конечного продуктов измельчения эталонной и проектируемой к установке мельниц. Учитывать по табл. 18.

5.18. Содержание класса минус 0,074 мм в конечном продукте измельчения, в зависимости от его номинальной крупности при отсутствии конкретных данных, надлежит принимать по табл. 19.

5.19. Расчет проектируемых мельниц самоизмельчения производится по результатам полупромышленных или промышленных испытаний в мельницах диаметром не менее 1,8 м по формуле:

,

,

где Qпр, Qэт - производительности проектируемой и эталонной мельниц, т/час;

Дпр, Дэт - внутренние диаметры проектируемой и эталонной мельниц, мм;

Lпр, Lэт - длины проектируемой и эталонной мельниц, м;

m = 0,85; n - 2,6 - для крепких кристаллических руд;

n = 2,5 - для руд средней крепости с наличием разрушенных вмещающих пород;

n = 2,3 - 2,4 - для весьма глинистых разрушенных пород.

|

Д1, мм, проектируемой мельницы |

||||||||||

|

900 |

1200 |

1500 |

2100 |

2700 |

3200 |

3600 |

4000 |

4500 |

5500 |

|

|

900 |

1,00 |

1,16 |

1,30 |

1,54 |

1,75 |

1,88 |

2,00 |

2,1 |

2,24 |

2,47 |

|

1200 |

0,87 |

1,00 |

1,12 |

1,32 |

1,46 |

1,63 |

1,73 |

1,83 |

1,94 |

2,14 |

|

1500 |

0,77 |

0,89 |

1,00 |

1,18 |

1,34 |

1,46 |

1,55 |

1,63 |

1,73 |

1,91 |

|

2100 |

0,65 |

0,76 |

0,85 |

1,00 |

1,11 |

1,23 |

1,3 |

1,38 |

1,46 |

1,62 |

|

2700 |

0,56 |

0,66 |

0,75 |

0,88 |

1,00 |

1,09 |

1,15 |

1,22 |

1,29 |

1,43 |

|

3200 |

0,53 |

0,61 |

0,68 |

0,74 |

0,42 |

1,00 |

1,06 |

1,12 |

1,19 |

1,31 |

|

3600 |

0,50 |

0,56 |

0,64 |

0,76 |

0,87 |

0,94 |

1,00 |

1,05 |

1,12 |

1,24 |

|

4000 |

0,47 |

0,55 |

0,61 |

0,72 |

0,82 |

0,89 |

0,95 |

1,00 |

1,06 |

1,17 |

|

4500 |

0,45 |

0,52 |

0,58 |

0,68 |

0,77 |

0,84 |

0,89 |

0,94 |

1,00 |

1,11 |

|

5500 |

0,4 |

0,47 |

0,52 |

0,62 |

0,7 |

0,76 |

0,81 |

0,85 |

0,9 |

1,00 |

Примечание: Коэффициент вычислен по формуле:

![]() ,

,

где Д1 - диаметр барабана проектируемой мельницы;

Д2 - диаметр барабана эталонной мельницы с учетом толщины футеровки.

|

L, мм эталонной мельницы |

Длина проектируемой мельницы. мм |

|||||||||||||

|

900 |

1200 |

1500 |

1600 |

1800 |

2100 |

2200 |

2400 |

3100 |

3600 |

4000 |

4500 |

5500 |

6000 |

|

|

900 |

1,00 |

0,96 |

0,93 |

0,92 |

0,90 |

0,88 |

0,87 |

0,86 |

0,83 |

0,81 |

0,80 |

0,79 |

0,76 |

0,75 |

|

1200 |

1,04 |

1,00 |

0,97 |

0,96 |

0,94 |

0,92 |

0,91 |

0,90 |

0,87 |

0,86 |

0,83 |

0,82 |

0,80 |

0,79 |

|

1500 |

1,08 |

1,03 |

1,00 |

0,99 |

0,97 |

0,95 |

0,94 |

0,93 |

0,90 |

0,86 |

0,86 |

0,85 |

0,82 |

0,81 |

|

1600 |

1,09 |

1,04 |

1,01 |

1,00 |

0,98 |

0,96 |

0,95 |

0,94 |

0,91 |

0,89 |

0,87 |

0,86 |

0,83 |

0,82 |

|

1800 |

1,11 |

1,06 |

1,03 |

1,02 |

1,00 |

0,98 |

0,97 |

0,96 |

0,92 |

0,90 |

0,89 |

0,87 |

0,85 |

0,83 |

|

2100 |

1,14 |

1,09 |

1,05 |

1,04 |

1,02 |

1,00 |

0,99 |

0,98 |

0,94 |

0,92 |

0,91 |

0,89 |

0,87 |

0,85 |

|

2200 |

1,14 |

1,10 |

1,06 |

1,05 |

1,03 |

1,01 |

1,00 |

0,99 |

0,95 |

0,93 |

0,91 |

0,90 |

0,87 |

0,86 |

|

2400 |

1,16 |

1,11 |

1,07 |

1,06 |

1,04 |

1,02 |

1,01 |

1,00 |

0,96 |

0,94 |

0,93 |

0,91 |

0,88 |

0,87 |

|

3100 |

1,20 |

1,15 |

1,12 |

1,10 |

1,08 |

1,06 |

1,05 |

1,04 |

1,00 |

0,98 |

0,96 |

0,95 |

0,92 |

0,91 |

|

3600 |

1,23 |

1,18 |

1,14 |

1,13 |

1,11 |

1,08 |

1,06 |

1,06 |

1,02 |

1,00 |

0,98 |

0,97 |

0,94 |

0,93 |

|

4000 |

1,25 |

1,20 |

1,16 |

1,16 |

1,13 |

1,10 |

1,09 |

1,08 |

1,04 |

1,02 |

1,00 |

0,96 |

0,95 |

0,94 |

|

4500 |

1,27 |

1,22 |

1,18 |

1,17 |

1,15 |

1,12 |

1,11 |

1,10 |

1,06 |

1,03 |

1,02 |

1,00 |

0,97 |

0,96 |

|

5500 |

1,31 |

1,26 |

1,22 |

1,20 |

1,18 |

1,10 |

1,15 |

1,13 |

1,08 |

1,07 |

1,05 |

1,03 |

1,00 |

0,99 |

|

6000 |

1,33 |

1,27 |

1,23 |

1,22 |

1,20 |

1,17 |

1,16 |

1,15 |

1,10 |

1,08 |

1,06 |

1,04 |

1,01 |

1,00 |

Примечание: Коэффициент вычислен по формуле:

![]() ,

,

где q - удельная производительность по вновь образованному расчетному классу крупности, т/м3/ч;

L - длина мельницы, мм;

1, 2 - индексы, соответственно относящиеся к проектируемой и эталонной мельницам.

|

Значение коэффициента kк - при содержании классов минус 0,074 мм в конечном продукте, % |

||||||

|

40 |

48 |

60 |

72 |

85 |

95 |

|

|

40 - 0 |

0,77 |

0,81 |

0,83 |

0,81 |

0,80 |

0,78 |

|

20 - 0 |

0,89 |

0,90 |

0,92 |

0,89 |

0,86 |

0,82 |

|

10 - 0 |

1,02 |

1,03 |

1,00 |

0,93 |

0,90 |

0,85 |

|

5 - 0 |

1,15 |

1,13 |

1,05 |

0,95 |

0,91 |

0,85 |

|

3 - 0 |

1,19 |

1,16 |

1,06 |

0,95 |

0,91 |

0,88 |

Примечание: значения kк - для промежуточных значений крупностей исходного и конечного продуктов рассчитывать интерполяцией.

|

0,6 |

0,45 |

0,30 |

0,20 |

0,15 |

0,10 |

0,74 |

|

|

Содержание класса минус 0,074 |

25 - 30 |

30 - 40 |

45 - 50 |

55 - 60 |

70 - 75 |

85 - 80 |

95 |

Классификаторы

5.20. Применение механических (спиральных) классификаторов в силу их большой металлоемкости, высокой стоимости и значительных габаритов для использования в замкнутом цикле с шаровыми мельницами не допускается.

5.21. Классификаторы применять в операциях обезвоживания продуктов и при их отмывке от реагентов после десорбции реагентами.

5.22. При выборе типоразмера классификатора для работы в замкнутом цикле с мельницей мокрого самоизмельчения необходимо проверить возможность их самотечного сопряжения.

Гидроциклоны

5.23. В операциях поверочной классификации продуктов измельчения при крупности питания флотации 50 % -0,074 мм и тоньше следует, главным образом, применять гидроциклоны, как аппараты, обеспечивающие снижение капитальных затрат на оборудование и строительство зданий обогатительных фабрик.

5.24. В операциях контрольной классификации при установке в 1-ом приеме классификаторов следует применять только гидроциклоны.

5.25. Гидроциклоны применять для деления питания флотации на песковую и шламовую фракции при раздельном обогащении песков и шламов, для обезвоживания продуктов обогащения, а также в операциях обесшламования и отмывки от реагентов.

Флотомашины

5.26. Поток пульпы, поступающей в операцию флотации, рассчитывать по следующей формуле:

, м3/мин,

, м3/мин,

где Q - суточная производительность по твердому, т/сутки;

R - весовое отношение Ж : Т в пульпе;

δ - плотность твердой фазы, т/м3.

5.27. Тип флотационной машины с учетом назначения операции, для которой производится расчет гранулометрической характеристики материала, условий применения, выбирать согласно требований табл. 20.

5.28. Число ниток механических и пневмомеханических флотомашин принимать из условия обеспечения максимального потока пульпы в питании головной камеры.

Число ниток пневматических чановых машин определять, исходя из верхнего предела рекомендуемой их производительности, и установки в одной нитке, как правило, не более 3 камер.

5.29. По величине потока пульпы в головную камеру согласно объему камеры выбирать флотомашины для проектируемой фабрики.

5.30. Величину потока пульпы в головную камеру одной нитки определять по формуле:

![]() , м3/мин,

, м3/мин,

где m - число ниток.

Для всесторонней оценки рекомендуется выполнить сравнительный расчет для вариантов установки импеллерных машин в одну или две нитки.

5.31. Для всех отобранных для расчета размеров флотомашин производить определение времени пребывания пульпы в головной камере τ по формуле:

![]() , мин,

, мин,

где υn - полезный объем камеры.

5.32. Для механических флотационных машин на потоках питания, соответствующих τ более 1 мин, применять машины камерного исполнения, а на потоках со значениями τ менее 1 мин - прямоточного исполнения.

5.33. Для пневмомеханических флотомашин на потоке с τ менее 1 мин применять машины без межкамерных перегородок, а при τ более 1 мин - машины с межкамерными перегородками, частично изолирующими камеры друг от друга.

|

Исполнение флотационной машины |

Рекомендуемая производительность машин, м3/мин |

Время пребывания пульпы в головной камере, мин |

Содержание класса -0,074 мм в перерабатываемом материале, % |

Операция флотации |

Условия применения флотационных машин |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Механические флотомашины |

||||||

|

0,2 |

прямоточное |

от 0,15 до 0,4 |

до 1,0 |

40 и выше |

перечистные, селективные |

Новые и реконструируемые фабрики |

|

камерное |

до 0,15 |

более 1,0 |

" |

|||

|

0,4 |

прямоточное |

от 0,3 до 0,8 |

до 1,0 |

" |

||

|

камерное |

до 0,3 |

более 1,0 |

" |

|||

|

1,2 |

от 1,0 до 2,5 |

до 1,0 |

" |

межцикловые, основные, контрольные |

Новые и реконструируемые фабрики при отсутствии на них воздуходувного хозяйства |

|

|

до 1,0 |

более 1,0 |

" |

||||

|

3,2 |

прямоточное |

от 3,0 до 6,0 |

до 1,0 |

" |

перечистные, селективные |

Новые и реконструируемые фабрики |

|

камерное |

до 3,0 |

более 1,0 |

||||

|

6,3 |

прямоточное |

от 5,5 до 12,0 |

до 1,0 |

" |

межцикловые, основные, контрольные, перечистные, селективные |

На реконструируемых фабриках при отсутствии на них воздуходувного хозяйства. Новые и реконструируемые фабрики. |

|

камерное |

до 5,5 |

более 1,0 |

" |

|||

|

Пневмомеханические флотомашины |

||||||

|

1,6 |

прямоточное без перегородок |

от 1,6 до 3,2 |

до 1,0 |

60 и выше |

перечистные, селективные |

Новые фабрики. Реконструируемые фабрики с низким расположением кровли |

|

3,2 |

" |

от 3,0 до 8,0 |

до 1,0 |

" |

основные и контрольные |

|

|

6,3 |

" |

от 6,0 до 14,0 |

до 1,0 |

" |

||

|

8,5 |

прямоточное без перегородок |

от 6,0 до 17,0 |

до 1,0 |

40 и выше |

||

|

8,5 |

прямоточное с перегородками |

до 6,0 |

более 1,0 |

" |

межцикловые, основные, контрольные |

Реконструируемые фабрики |

|

12,5 |

прямоточное без перегородок |

от 10,0 до 25,0 |

до 1,0 |

" |

||

|

12,5 |

прямоточное с перегородками |

до 10,0 |

более 1,0 |

|||

|

15 |

прямоточное с перегородками |

до 20,0 |

более 0,7 |

40 и выше (по данным фирмы Оутокумцу) |

Основные и контрольные |

Реконструируемые фабрики с низким расположением кровли. Фабрики, где требуется закрытое расположение камер. При обильном пенообразовании и подвижной пене |

|

25 |

прямоточное без перегородок |

от 25,0 до 50,0 |

до 1,0 |

40 и выше |

||

|

25 |

прямоточное с перегородками |

до 25,0 |

более 1,0 |

" |

межцикловые, основные, контрольные |

Новые и реконструируемые фабрики с высоким расположением кровли |

|

40 |

прямоточное без перегородок |

от 40,0 до 80,0 |

до 1,0 |

" |

" |

" |

|

40 |

прямоточное с перегородками |

до 40,0 |

более 1,0 |

" |

" |

" |

|

Пневматические флотомашины |

||||||

|

10 |

камерное |

до 3,0 |

60 и выше |

В основной и контрольной операциях флотации на рудах, время флотации которых позволяет устанавливать последовательно не более трех камер |

На фабриках с выходом пенного продукта более 5 % |

|

|

40 |

камерное |

до 8,0 |

" |

|||

|

80 |

камерное |

до 8,0 |

" |

В голове процесса и для извлечения полезных компонентов из хвостов на фабриках с недостаточным фронтом флотации и ограниченной производственной площадью |

На фабриках с выходом пенного продукта менее 5 % |

|

|

100 |

камерное |

До 8,0 |

" |

|||

С учетом данных табл. 20 (графа 3) для выбранных вариантов исполнения машин из расчета исключить размеры, которые по пропускной способности не соответствуют величине потока в головную камеру.

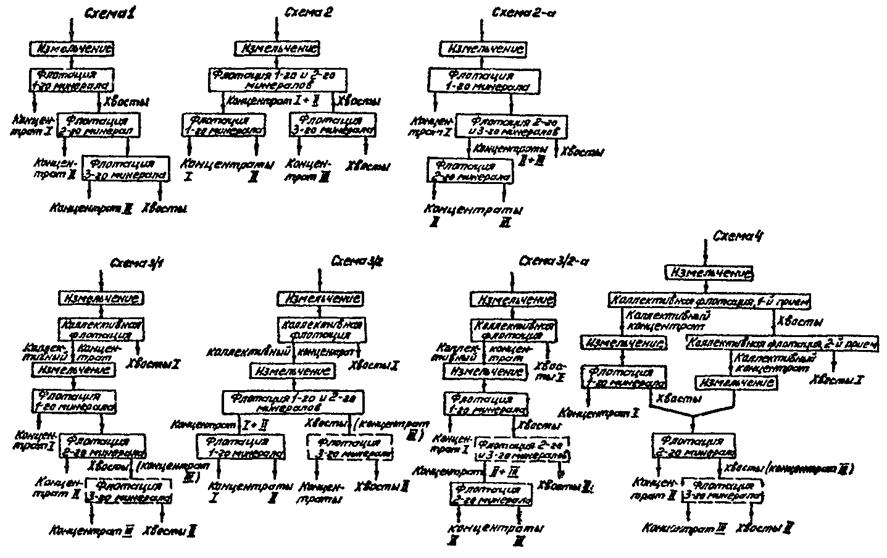

5.34. Для учета влияния типа и исполнения флотомашины, масштабов испытаний, при которых велись исследования на обогатимость (лабораторные, полупромышленные или промышленные) следует вводить коэффициент перехода от периодического режима флотации к непрерывному - k. Он определяется по зависимостям рис. 8, полученным на основании обобщения промышленных данных эксплуатации механических и пневмомеханических флотомашин различных размеров при переработке руд цветных и редких металлов для операций межцикловой, основной и контрольной флотации. Сплошные части этих кривых отражают усредненные данные более 50 промышленных испытаний. Пунктирные части кривых построены методом экстраполяции.

5.35. С учетом коэффициента k время флотации в промышленных машинах в непрерывном режиме t принимать:

t = k·tл,

где tл - время флотации в лабораторной периодической машине механического типа, мин.

5.36. При реконструкции фабрик с установкой других типов машин время флотации подсчитывать по формуле:

![]() ,

,

где t - требуемое после реконструкции время флотации, мин;

tψ - фактическое время флотации в одной нитке флотационных машин, установленных на фабрике до реконструкции, мин;

k - коэффициент перехода для вновь устанавливаемых машин при времени пребывания пульпы в камере - τ;

kψ - коэффициент перехода для установленных на фабрике до реконструкции флотационных машин при фабричном времени пребывания пульпы в камере - tψ.

5.37. Для каждого выбранного типоразмера флотационной машины необходимое к установке число камер подсчитывать по формуле:

![]() ,

,

где n - требуемое для операций флотации число камер в нитке;

VH - объем пульпы, поступающей в одну нитку, м3/мин;

t - время флотации, необходимое для получения заданного извлечения в рассматриваемой операции, мин;

Vn - полезный объем одной камеры флотомашины, м3.

5.38. Количество камер для механических и пневмомеханических флотационных машин в операциях основной и контрольной флотации должно быть не менее 4.

Для пневматических машин чанового тина оптимальное количество камер в нитке составляет, как правило, 3.

5.39. Выбор и расчет необходимого количества флотомашин пенной сепарации следует производить, исходя из тоннажа по сухому твердому материалу, поступающему в операцию, производительности аппарата, указанной в технической характеристике, и необходимого времени флотации.

5.40. Перемешивание пульпы, агитацию флотационными реагентами производить в специальных контактных чанах. Аэрацию пульпы производить либо в контактных чанах, либо в специальных емкостях, оборудованных системами диспергирования воздуха (газа).

5.41. Расчет объема контактных чанов Vч, м3 и аэраторов вести, исходя из полного потока пульпы VH м м3/мин и требуемого времени контактирования пульпы с реагентами или воздухом (газом) tk (мин) по формуле:

Vч = VH · tk,

Оборудование для обесшламливания и обезвоживания концентратов и промпродуктов

5.42. Сгущение концентратов и промежуточных продуктов производить в стандартных радиальных сгустителях и в сгустителях пластинчатого типа*, а обесшламливание - в гидроциклонах, сгустителях и гидросепараторах.

* сгустители пластинчатого типа находятся в стадии промышленных испытаний.

Для разгрузки сгустителей применять центробежные насосы с регулируемым числом оборотов для их использования в системе автоматического поддержания плотности песков.

5.43. Определение необходимой площади сгущения и выбор удельных нагрузок по твердому при сгущении следует производить по нормам удельной производительности. Нормы удельной производительности при сгущении концентратов приведены в табл. 21.

5.44. Требования по выбору типа вакуум-фильтра в зависимости от характеристики фильтруемого концентрата приведены в табл. 22.

5.45. Расчет требующейся фильтрующей поверхности производить по нормам удельной производительности. Нормы удельной производительности вакуум-фильтров приведены в табл. 23; нормы расхода воздуха для выбора вакуум-насосов и воздуходувок - в табл. 24 и 25.

5.46. Вакуум при фильтрации рекомендуется принимать в пределах до 80 % от абсолютного давления воздуха на отдувке кека - от 0,25 до 0,5 кг/см2.

5.47. Выбор схемы вакуум-фильтровальной установки должен учитывать конкретные условия производства. Схемы фильтровальных установок отличаются способом отвода фильтрата из ресиверов - принудительно или самотеком, а также отвода фильтрата из зон набора и подсушки кока - раздельно или совместно.

При самотечном отводе фильтрата из ресивера длина барометрической трубы должна соответствовать рабочему разрежению.

Принципиально возможна групповая компоновка нескольких фильтров на один ресивер большого объема.

|

Содержание класса -0,074 мм в питании, % |

Содержание твердого |

Удельная производительность, т/м2 сут. |

||

|

в сгущенном продукте, % |

в сливе, г |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Свинцовые |

55 - 65 |

50 - 60 |

0,1 |

до 1,5 |

|

90 - 95 |

65 - 75 |

0,15 - 0,28 |

0,7 - 0,8 |

|

|

85 - 95 % -0,044 мм |

65 - 75 |

- |

0,5 - 0,6 |

|

|

Цинковые |

75 - 80 |

60 - 70 |

0,15 |

1,0 |

|

85 - 90 |

60 - 75 |

0,15 |

0,7 - 0,9 |

|

|

85 - 95 % -0,044 мм |

50 - 60 |

- |

0,3 - 0,4 |

|

|

Медные |

65 - 80 |

65 - 70 |

до 5 |

1,5 |

|

80 - 85 |

45 - 65 |

0,05 - 0,28 |

0,3 - 0,5 |

|

|

90 - 95 |

65 - 70 |

0,16 |

0,4 |

|

|

90 - 98 % -0,044 мм |

60 - 70 |

1 - 10 |

0,6 - 0,7 |

|

|

Медно-никелевые |

75 |

65 - 70 |

- |

1,25 |

|

73 - 78 % -0,044 мм |

65 - 70 |

1,1 |

||

|

Никелевый |

75 - 80 % -0,044 мм |

60 - 65 |

до 1 |

1,1 |

|

Пиритные |

75 - 85 |

70 - 75 |

20 - 150 |

2,2 - 4,0 |

|

85 - 90 |

60 |

до 50 |

1,0 |

|

|

65 - 70 % -0,044 мм |

70 - 75 |

до 150 |

1,97 |

|

|

Апатитовые |

40 - 45 |

50 - 60 |

до 5 |

3,6 |

|

75 |

50 |

2,7 |

4,8 |

|

|

Баритовый |

90 - 95 % -0,044 мм |

60 - 65 |

0,5 |

1,3 - 1,4 |

|

Сурьмяный |

85 |

50 |

0,002 |

0,5 - 0,6 |

|

Флюоритовые |

55 - 60 |

60 - 70 |

1 |

1 - 2 |

|

Железные (магнетитовые) |

60 |

65 |

0,1 - 0,2 |

8 |

|

80 |

60 |

- |

3 |

|

|

75 % - 0,063 мм |

55 |

0,1 |

6,5 |

|

|

Титано-магнетитовые |

70 - 75 |

45 - 60 |

0,2 - 0,7 |

6 - 10 |

|

75 - 90 % -0,044 мм |

45 - 60 |

0,09 - 0,4 |

5 - 8,5 |

|

|

Молибденовые |

до 98 |

40 - 45 |

0,6 |

0,2 |

|

Материал (скорость осаждения частиц преобладающего класса крупности) |

Содержание твердого в питании, % |

Минимальная толщина кека, мм |

Тип фильтра |

Основное преимущество аппарата |

|

|

15 - 35 % класса -0,074 мм верхний предел крупности не ограничен |

Зернистый |

70 - 80 |

- |

Ленточный и карусельный |

Наиболее удобны для промывки, особенно - ленточные |

|

От 35 до 65 % класса -0,074 мм |

Неоднородной крутости (более 8 мм/с) |

60 |

10 - 12 |

Барабанный: с внутренней фильтрующей поверхностью |

|

|

От 65 % до класса -0,074 мм и выше |

Мелко- и тонкоизмельченный (не более 18 мм/с) |

30 - 70 |

5 |

с наружной фильтрующей поверхностью |

Технологическая гибкость |

|

От 65 % класса -0,074 мм и выше (лучше до 90 - 95 % класса -0,044 мм)* |

Мелко- и тонкоизмельченный (не более 18 мм/с) |

50 - 70 |

8 |

Дисковый |

Наименьшая площадь пола на единицу фильтрующей поверхности |

* Возможна подача питания с содержанием 30 % класса -0,074 мм.

|

Содержание класса -0,074 мм в питании, % |

Содержание твердого в питании, % |

Удельная производительность, т/м2 ч |

Влажность кека, % |

|

|

1 |

2 |

3 |

4 |

5 |

|

Свинцовые |

55 - 65 |

50 - 60 |

0,12 - 0,15 |

9 - 12 |

|

90 - 95 |

65 - 75 |

0,15 - 0,20 |

10 - 12 |

|

|

85 - 95 % -0,044 мм |

65 - 75 |

0,22 |

10 - 12 |

|

|

Цинковые |

75 - 80 |

65 - 70 |

0,23 |

11,0 - 12,5 |

|

85 - 90 |

45 - 65 |

0,1 - 0,15 |

14 - 16 |

|

|

85 - 95 % -0,044 мм |

50 - 60 |

0,1 - 0,2 |

15 - 18 |

|

|

Медные |

65 - 80 |

65 - 70 |

0,1 - 0,2 |

12 - 14 |

|

80 - 85 |

45 - 65 |

0,05 - 0,1 |

10 - 11 |

|

|

90 - 95 |

65 - 70 |

0,1 - 0,28 |

12 - 14 |

|

|

90 - 98 % -0,044 мм |

60 - 70 |

0,1 - 0,25 |

14 - 16 |

|

|

Медно-никелевые |

75 |

60 - 70 |

0,22 - 0,46 |

17 - 19 |

|

73 - 78 % -0,044 мм |

65 - 70 |

0,35 |

15 |

|

|

Никелевый |

75 - 80 % -0,044 мм |

60 - 65 |

0,2 |

17 |

|

Сурьмяный |

85 |

50 |

0,05 |

15 - 25 |

|

Баритовый |

90 - 95 % -0,044 мм |

60 - 65 |

0,133 |

9 - 9,5 |

|

Флюоритовый |

55 - 60 |

60 - 70 |

0,125 - 0,2 |

12 - 14 |

|

Железные (магнетитовый) |

50 - 52 |

61 |

0,6 |

10,8 |

|

60 |

55 |

0,5 - 0,6 |

9,0 |

|

|

65 |

50 - 65 |

до 1,5 |

10,2 - 11 |

|

|

90 |

50 - 58 |

0,5 - 0,7 |

9 - 10 |

|

|

95 - 96 |

45 - 50 |

0,4 - 0,55 |

9,5 - 9,6 |

|

|

72 - 80 % -0,063 мм |

56 - 64 |

0,44 - 0,69 |

9,8 |

|

|

97 - 98 % -0,05 мм |

50 - 60 |

0,2 - 0,36 |

11 - 11,8 |

|

|

80 - 94 % -0,044 мм |

46 - 58 |

0,44 - 0,52 |

8,7 - 9,5 |

|

|

Гематито-магнетитовый |

30,2 % |

55 - 60 |

1,9 - 2,0 |

8 |

|

Обжигмагнитный |

35 - 45 |

92 - 94 |

0,4 - 0,5 |

9,5 - 11 |

|

Титано-магнетитовые |

70 - 75 |

45 - 60 |

0,4 |

9,5 - 9,8 |

|

75 - 90 % -0,044 мм |

45 - 60 |

0,35 |

9,5 - 10,0 |

|

|

Пиритные |

75 - 85 |

70 - 75 |

0,3 - 0,5 |

12 - 14 |

|

85 - 90 |

60 |

0,35 |

12 - 15 |

|

|

65 - 70 % -0,044 мм |

70 - 75 |

0,3 |

11 - 13 |

|

|

Молибденовые |

до 98 |

20 - 25 |

0,06 |

16 - 18 |

|

85 - 90 |

52 - 54 |

0,08 - 0,1 |

20 - 24 |

|

|

75 - 80 |

20 |

0,2 - 0,3 |

12 - 14 |

|

Производительность вакуум-фильтра по сухому осадку, т/м2 ч. |

|||

|

0,2 |

0,2 - 0,8 |

0,8 |

|

|

1 |

2 |

3 |

4 |

|

Барабанный с наружной фильтрующей поверхностью |

0,3 - 0,8 |

0,8 - 1,5 |

1,5 - 3,0 |

|

Дисковый |

0,5 - 1,0 |

1,0 - 1,5 |

1,5 - 2,5* |

|

Барабанный с внутренней фильтрующей поверхностью |

0,5 - 1,0 |

1,0 - 1,7 |

1,7 - 2,5 |

|

Ленточный |

- |

1 - 2 |

2,0 - 5,0 |

|

Карусельный |

- |

1 - 2 |

2,0 - 3,0 |

* для магнетитового концентрата - до 3,2 м3/(м2 мин)

Примечания: 1. Растрескивание осадка повышает расход воздуха в 1,2 - 1,8 раза;

2. При промывке осадка на фильтре расход воздуха снижается в 1,2 - 1,3 раза;

3. Расходы воздуха указаны при разрежении всасывания у вакуум-насоса.

|

Расход сжатого воздуха, м3/(м2 мин) |

||

|

обычная отдувка |

импульсная отдувка |

|

|

Барабанный с наружной фильтрующей поверхностью |

0,2 - 0,4 |

0,05 - 0,2 |

|

Барабанный с внутренней фильтрующей поверхностью |

0,5 - 1,0 |

0,3 - 0,5 |

|

Дисковый |

0,4 - 0,8 |

0,2 - 0,4 |

Примечания: 1. Большие значения расхода воздуха берутся для неплотных фильтровальных тканей и при фильтрации через сетку;

2. Меньшие значения - в случае применения плотных тканей.

5.48. Схема фильтрации с самотечным отводом фильтрата из ресиверов более надежна в технологическом отношении, однако её применение приводит к большим по сравнению со схемой с принудительным отводом фильтрата капитальным затратам, вызываемым необходимостью расположения площадки вакуум-фильтров и ресиверов на высоте гидрозатвора (не менее 9 м), над отметкой пола отделения фильтрации. Окончательное решение в пользу той или другой схемы рекомендуется принимать после технико-экономического сравнения.

5.49. При промывке кека применять раздельный отвод фильтрата из зон набора и подсушки. Для удаления маточного раствора и промывной жидкости устанавливать отдельные ресиверы, подсоединяемые к соответствующим патрубкам распределительных головок фильтра. Фильтрат из ресиверов удалять раздельно.

Тяжелосредные сепараторы

5.50. Выбор и расчет сепараторов для обогащения руд в тяжелых суспензиях, а также оборудования для дренажа суспензии, отмывки утяжелителя и размагничивания регенерированной суспензии производить в соответствии с их техническими характеристиками.

5.51. Расчет электромагнитных сепараторов для регенерации суспензии производить в следующем порядке:

- определяется масса регенерируемого утяжелителя (ферросилиция) (Qy) по формуле:

![]() , т/ч,

, т/ч,

где δy, δc - плотность утяжелителя и суспензии;

R - расход регенерированной суспензии, м3/ч.

R определяется по формуле:

![]() , м3/ч,

, м3/ч,

где Q - производительность тяжелосредного сепаратора по руде, т/ч;

W - влажность руды в долях ед.;

δc´ - плотность регенерированной суспензии (концентрата электромагнитных сепараторов).

- по известной Qy и технической характеристике электромагнитного сепаратора определяется их количество.

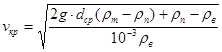

Отсадочные машины