МИНИСТЕРСТВО ПО ПРОИЗВОДСТВУ МИНЕРАЛЬНЫх УДОбРеНИЙ

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНЫЙ ИНСТИТУТ ГАЛУРГИИ

(внииг)

ОБЩЕСОЮЗНЫЕ НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

РАССОЛОПРОМЫСЛОВ

ОНТП 1-86

МИНУДОБРЕНИЙ

ЛЕНИНГРАД 1986

«Общесоюзные нормы технологического проектирования рассолопромыслов», ОНТП 1-86, разработаны Всесоюзным научно-исследовательским и проектным институтом Галургии совместно с отделом горнорудной промышленности Главгосэкспертизы Госстроя СССР.

С введением настоящих норм считать утратившими силу «Общесоюзные нормы технологического проектирования рассолопромыслов», ВНТПЧ-81.

Составители:

От ВНИИГа

канд. техн. наук В.А. Резников (руководитель), А.Ф. Студенцов, Г.И. Голубчин, А.С. Шнейдер, А.В. Калач, Г.И. Гольдман, С.В. Федорова, канд. эконом. наук И.Л. Коган, Г.В. Осипов, В.Н. Мусоров, И.А. Невский, Ю.А. Окраинский, Н.В. Алексеев, Э.В. Зейферт, Б.А. Кондратьев, М.О. Фейгин, Б.И. Хренов, А.Г. Гутман, С.А. Тихомиров, М.С. Брагинский, В.М. Тумашенко.

от Главгосэкспертизы Госстроя СССР

канд. техн. наук Л.А. Кафорин

канд. техн. наук Ю.И. Свирский

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

«Общесоюзные нормы технологического проектирования рассолопромыслов» выполнены Всесоюзным научно-исследовательским и проектным институтом галургии Министерства по производству минеральных удобрений в соответствии с требованиями Постановления Совета Министров СССР от 28 января 1985 г. № 96 «О дальнейшем совершенствовании проектно-сметного дела и повышении роли экспертизы и авторского надзора в строительстве».

В настоящую редакцию норм внесены необходимые изменения и дополнения в соответствии с заключениями Госгортехнадзора СССР, Главгосэкспертизы Госстроя СССР и Отдела оценки технического уровня отраслей народного хозяйства ГКНТ.

|

Министерство по производству минеральных удобрений (Минудобрений) |

Общесоюзные нормы технологического проектирования рассолопромыслов |

ОНТП 1-86 Взамен ВНТПЧ-81 |

1. ОБЩЕ ПОЛОЖЕНИЯ

1.1. Общесоюзные нормы технологического проектирования рассолопромыслов распространяются на проектирование вновь строящихся, реконструируемых и расширяемых горнодобывающих производств, разрабатывающих месторождения каменных солей способом подземного растворения через специальные скважины, пробуренные с поверхности земли.

1.2. Указанные производства по горным условиям приравниваются к открытым горным работам (карьерам) и входят в качестве самостоятельных цехов в состав предприятий химической, пищевой, минеральных удобрений, целлюлозно-бумажной и других отраслей промышленности, которые они обеспечивают технологическими рассолами.

1.3. В состав рассолопромыслов входят:

наземные объекты - насосные станции воды и рассола, контрольно-распределительные пункты, сооружения для хранения и транспортировки жидкого нерастворителя, внутриплощадочные трубопроводы, рассолохранилища, трубопроводы для перекачки рассола к потребителю, бытовые, складские и ремонтные помещения;

подземные объекты - скважины подземного растворения и отрабатываемые через них подземные камеры.

|

Внесены Всесоюзным научно-исследовательским и проектным институтом галургии и Всесоюзным объединением «Союзкалий» |

Утверждены Минудобрений (письмо от 12.02.1986 г. № 30-11-7/1) по согласованию с Госгортехнадзором СССР (письмо от 26.11.1985 г. № 05-20/423), Минхимпромом (письмо от 21.01.1986 г. № СГ-477-06), Госстроем СССР и ГКНТ (письмо от 10.01.1986 г. № 45-50) |

Срок введения в действие 1 мая 1986 г. |

2. ТРЕБОВАНИЯ К ЗАПАСАМ ПОЛЕЗНОГО ИСКОПАЕМОГО, ОПРЕДЕЛЕНИЮ УРОВНЯ ПОТЕРЬ ПРИ ДОБЫЧЕ, К ОСНОВНЫМ ИСХОДНЫМ МАТЕРИАЛАМ

2.1. Проекты на строительство новых и реконструкцию действующих рассолопромыслов следует составлять при наличии на месторождении или его участке балансовых запасов полезного ископаемого, утвержденных ГКЗ по промышленным категориям (А, В, С1), наличии акта о передаче - приемке месторождения для промышленного освоения и материалов геологоразведочных работ по месторождению или участку в соответствии с Положением о порядке передачи разведанных месторождений полезных ископаемых для промышленного освоения.

К геологическим материалам должны быть приложены акты на ликвидационный тампонаж всех разведочных скважин.

2.2. Балансовые запасы в пределах горного отвода подлежат выемке.

Списание запасов или перевод балансовых в забалансовые при проектировании предприятий по добыче полезных ископаемых, обусловленные пересмотром технологии добычи или переработки минерального сырья, изменением требований государственных отраслевых стандартов и технических условий к качеству сырья против принятой при утверждении запасов, если это не определяет необходимости пересмотра кондиций, допускается как исключение по решению ГКЗ СССР (ТКЗ) при наличии положительных заключений организации, осуществлявшей разведку месторождения и предприятия, для которого ведутся проектные работы, а также согласование Управления округа Госгортехнадзора.

2.3. Рассолопромыслы должны быть обеспечены промышленными запасами на амортизационный срок эксплуатации предприятия, производственными подразделениями которого они являются.

2.4. Промышленные запасы по степени их готовности к добыче следует подразделять на вскрытые, подготовленные и готовые к выемке.

2.5. Вскрытыми следует считать запасы, пересеченные эксплуатационными скважинами на отрабатываемую мощность соляной толщи в пределах проектного контура камеры.

2.6. Подготовленными следует считать запасы (из числа вскрытых) отдельного пласта соли, на котором произведен подготовительный размыв.

2.7. Готовыми к выемке следует считать запасы (из числа подготовленных) очередной ступени, для отработки которой произведена установка технологических колонн на проектную глубину.

2.8. Потери соли при разработке месторождения или его части следует подразделять на два класса: общепромысловые и эксплуатационные.

2.9. Общепромысловыми потерями следует считать часть запасов полезного ископаемого в целиках, не предусматриваемых проектом к отработке и расположенных: под зданиями, техническими и хозяйственными сооружениями, водоемами, природными заповедными зонами, линиями железных дорог МПС СССР, государственными ЛЭП, нефтегазопроводами и водопроводами, в целиках у капитальных рассолодобычных сооружений (капитальное рассолодобычное сооружение - одна или несколько специально оборудованных скважин, вскрывающих соляную толщу, и размываемая через них в соли камера или полость, в комплексе обеспечивающие возможность автономной добычи рассола в течение длительного времени).

Потери этого класса определяются проектом и исчисляются в весовых единицах.

2.10. К эксплуатационным потерям следует относить часть запасов, теряемых в процессе непосредственной добычи полезного ископаемого.

Потери этого класса по физическому состоянию теряемого полезного ископаемого подразделяются на потери в массиве и потери растворенной (или обрушенной) соли.

2.11. Потерями соли в массиве следует считать часть запасов, оставляемых в подошве камер (подошвенный целик), в целиках у подготовительных выработок, в потолочных целиках, а также в целиках внутри выемочных камер (междуэтажные, разделительные и др.) и недоработанные участки выемочных ступеней.

2.12. К потерям растворенной (отбитой) соли следует относить часть запасов, теряемых с рассолами, оставляемых в выработанном пространстве камер, теряемых с рассолом в процессе транспортировки до потребителя и вследствие утечек при нарушении герметичности камер и скважин, а также обрушенная на дно камер твердая соль.

2.13. Проектные потери следует определять в соответствии с «Инструкцией по определению и учету потерь при разработке месторождений каменной соли подземным растворением через скважины с поверхности», утвержденной Госгортехнадзором СССР 5 марта 1985 года.

2.14. Коэффициентом извлечения запасов следует считать отношение количества добытой соли к количеству погашаемых запасов. Проектный коэффициент извлечения определяется формулой

![]()

где Дп - количество извлеченной соли, т;

а - содержание полезного компонента в извлеченной соли, %;

Бп - количество погашаемых запасов, т;

с - среднее содержание полезного компонента в погашаемых запасах, %.

2.15. Проектирование рассолопромыслов должно производиться в соответствии со СНиП 1.02.01-85 и «Инструкцией по технике безопасности при разработке месторождений солей растворением через скважины с поверхности», утвержденной Госгортехнадзором СССР 29 мая 1984 года.

2.16. Проектно-сметная документация выполняется на основании задания на проектирование при наличии следующих основных исходных материалов:

геологического отчета по результатам разведочных работ с подсчетом запасов минерального сырья и протокола утверждения запасов в ГКЗ;

утвержденных в установленном порядке данных о количестве запасов полезных ископаемых, степени извлечения основных и попутных компонентов, потерях и разубоживании;

топографической съемки участка рассолодобычи;

технических условий на энерго-тепло-водоснабжение, канализацию, связь и др. данных, предусмотренных СНиП 1.02.01-85.

2.17. При проектировании расширения и реконструкции действующих рассолопромыслов, кроме перечисленных, необходимы дополнительные материалы:

исполнительный генплан в масштабе 1:1000 с нанесением ситуации поверхности, разведочных и эксплуатационных скважин, трубопроводов, энергетических и транспортных коммуникаций, существующих строений и др.;

технологические данные по эксплуатации скважин подземного растворения: система отработки, производительность и состояние скважин на момент проектирования, химический состав рассола по скважинам;

вертикальные геологические разрезы по эксплуатационным и разведочным скважинам;

регламент технологических параметров рассолодобычи;

данные по сдвижениям горных пород и меры по снижению вредного влияния горных работ на окружающую среду;

данные гидролокационных съемок камер подземного растворения;

состояние и движение балансовых запасов;

план горных работ на текущий год;

данные по другим горным выработкам, имеющимся на горном отводе рассолопромысла;

калькуляций себестоимости рассола и штатное расписание.

3. СИСТЕМЫ РАЗРАБОТКИ

3.1. При проектировании добычи каменной соли способом подземного растворения основные параметры систем разработок следует определять проектом (число скважин, габариты камер, междукамерных целиков и др.).

3.2. Выбор системы разработки и ее параметров необходимо производить с учетом горно-геологических и гидрогеологических условий соляных месторождений, заданной производительности рассолодобычи и полноты извлечения полезного ископаемого, надежности управления и контроля за технологическим процессом, возможности последующего использования отработанных выработок, условий охраны окружавшей среды, сохранности земной поверхности.

3.3. Камерные системы следует применять для разработки месторождений каменной соли при необходимости обеспечения сохранности земной поверхности от сдвижения.

3.4. В зависимости от геологических условий в проектах должны предусматриваться следующие варианты камерной системы:

с размещением камер в пределах всей мощности разрабатываемой толщи - при отработке залежей однородного строения;

соосное размещение камер с оставлением междуэтажных потолочин - при отработке залежей, представленных чередованием пластов соли и несолевых пород;

- догоризонтное размещение камер - при отработке соляных штоков и куполов.

3.5. При разработке месторождений камерными системами расположение подготовительной выработки в скважине подземного растворения следует предусматривать в нижней части продуктивной толщи, не содержащей прослоев несолевых пород и имеющей низкое содержание нерастворимых включений.

3.6. Глубину начальной разработки при камерных системах следует определять на основании данных о горно-геологических условиях и физико-механических свойствах пород продуктивной толщи, технического срока службы скважины и ее проектной производительности, параметров камер, глубины подсчета запасов.

3.7. При проектировании камерных систем на месторождениях, представленных несколькими соляными пластами, минимальную промышленную мощность нижнего пласта следует определять в зависимости от содержания нерастворимых включений в соли, литологической, физико-механической и гидрогеологической характеристик пород, подстилавших соляную залежь, с учетом расположения в нем подготовительной выработки и перспективы его эксплуатации в течение не менее двух лет.

3.8. При выборе камерной системы разработки следует предусматривать систему одиночных или батарейных камер растворения (сдвоенные, строенные и т.д.).

3.9. Систему батарейных камер растворения следует применять для разработки запасов соляных залежей в условиях, допускающих сбойку одиночных камер растворения и их совместную эксплуатацию.

3.10. При реконструкции и расширении действующих рассолопромыслов допускается изменение системы разработки, применявшейся для эксплуатации месторождения: замена одиночных камер на систему батарейных камер посредством проходки скважин в междукамерных целиках и их гидравлической сбойки с действующими камерами; вовлечение в отработку запасов, недоизвлеченных из недр при эксплуатации месторождения противоточным и прямоточным методами.

3.11. Расстояния между скважинами, предназначенными для размыва в эксплуатации батарейных камер растворения, следует принимать в пределах 0,90 - 0,95 от величины проектного пролета (диаметра) одиночной камеры, принятого в данных горно-геологических условиях.

3.12. При отработке запасов в контуре камеры растворения следует предусматривать оставление потолочных целиков в каменной соли на контакте с надсолевыми породами.

3.13. Мощность потолочного целика определяется проектом в зависимости от глубины залегания, физико-механических данных соли и покрывавших пород с учетом их увлажнения и принятого проектом радиуса камеры.

3.14. Оптимальные размеры потолочного целика должны определяться сравнением вариантов при разных диаметрах камеры растворения (с учетом возможного засвоживания).

3.15. Размеры пролета кровли камер, исключающие обрушения, должны обосновываться специальными расчетами.

3.16. Изоляцию камер растворения от водоносных или поглощавших горизонтов в подсолевых породах следует предусматривать посредством оставления подошвенного целика или установки цементного моста в стволе скважины на 2 - 5 м выше подошвы продуктивной толщи.

3.17. При камерных системах растворения подземные камеры должны разделяться целиками. Размеры камер, оставляемых целиков, а также расположение выработок относительно элементов залегания соляных пластов должны исключать обрушение надсолевых пород и связь водоносных горизонтов с камерами.

3.18. В проектах следует предусматривать поэтапную разработку месторождений: вначале отрабатывать запасы в камерах растворения, а затем - в междукамерных целиках.

3.19. Системы разработки сплошным растворением могут применяться лишь в случаях, когда на месторождениях, предназначенных к разработке, могут быть допущены деформации земной поверхности и связь искусственного рассольного горизонта с пресными водами.

3.20. Схему расположения скважин при сплошных системах разработки, их количество и конструкцию следует определять проектом. При расположении скважин должен быть учтен угол наклона пласта, в наиболее пониженных частях залежи по падению должны располагаться рассолозаборные скважины.

3.21. Промплощадка рассолопромысла должна находиться вне участков растворения и зон влияния горных выработок, определяемых проектом.

3.22. При проектировании сплошных систем разработки следует:

выделять на разрабатываемом участке месторождения выемочные поля и определять в каждом поле (с учетом гипсометрии пластов) зоны водоподачи и рассолозабора;

определять вынимаемую мощность соляной залежи, обеспечивающую при фактических глубинах разработки условия сдвижения покрывающих пород без разрыва сплошности, исключая при этом провальные явления;

определять ширину фронта растворения - ширину выемочного поля по простиранию из условий полной подработки;

определять длину выемочного поля по падению с учетом размеров зоны формирования рассолов и условий длительной сохранности рассолозаборных скважин;

обосновать сеть размещения водоприемных скважин в выемочных полях для обеспечения равномерного растворения и наибольшей полноты извлечения соли в зоне формирования рассолов.

3.23. При проектировании системы сплошной разработки соляных месторождений подземным растворением следует определять зоны влияния выработок, возможных деформаций земной поверхности и ширины бармы.

4. ТРЕБОВАНИЯ К СТРОИТЕЛЬНЫМ РЕШЕНИЯМ ПРИ ПРОЕКТИРОВАНИИ СКВАЖИН ПОДЗЕМНОГО РАСТВОРЕНИЯ

4.1. Скважины подземного растворения являются капитальными горными выработками, предназначенными для вскрытия соляной залежи, ее подземного растворения и извлечения рассола на поверхность.

4.2. Разработка соляных месторождений способом подземного растворения производится через буровые скважины, конструкция и устьевое оборудование которых должны обеспечивать управление технологическим режимом рассолодобычи.

4.3. Исходные данные на проектирование строительства скважин подземного растворения должны содержать: наименование организации, которая будет производить бурение; геологическую часть геолого-технического наряда, нормативные и плановые скорости проходки скважин на данном месторождении (площади), коммерческую скорость бурения, нормативную продолжительность бурения по интервалам, предложения по борьбе с осложнениями и др., нормы расхода долот по интервалам; расстояние и способ транспортировки бурового оборудования; расстояние пробега цементировочных агрегатов, цементно-смесительных машин, геофизической партии от баз до скважины, класс дорог; расстояние подвозки вахт и вид транспорта; размер накладных расходов, плановых накоплений и других затрат.

4.4. При составлении проектной документации на строительство скважин подземного растворения следует руководствоваться следующими нормативными документами: при бурении установками нефтяного бурения (типа БУ-80, Уралмаш-125, УБВ-600) - инструкциями по составлению проектно-сметной документации на строительство нефтяных и газовых скважин, едиными техническими правилами ведения работ при бурении скважин, строительными нормами и правилами (СНиП) на строительство нефтяных и газовых скважин; при бурении скважин установками геологоразведочного бурения (типа УРБ-ЗАМ, 1БА-15В, ЗИФ-1200, ударно-канатными, др.) - едиными техническими правилами ведения работ при бурении скважин.

4.5. В зависимости от горно-геологических условий соляного месторождения и конструкции скважин подземного растворения проходку скважины следует производить буровыми установками реактивно-турбинного, роторного, колонкового и ударно-механического бурения.

4.6. Проходку скважин в надсолевых породах, как правило, следует производить без отбора керна, геологический разрез надсолевой толщи уточнять по данным каротажа, используя каротажные диаграммы разведочных скважин на месторождении как эталонные.

4.7. За 40 - 50 м до кровли солей и по продуктивной соляной толще бурение следует предусматривать роторным способом, как правило, с отбором керна, применяя колонковый снаряд типа «Недра-П» с бурильными головками, обеспечивающими получение керна диаметром не менее 75 мм. Выход керна при бурении по соляной толще - не менее 80 %. Количество и местоположение скважин, проходимых с отбором керна, определяется проектом.

4.8.

Отбор проб для химических анализов из керна продуктивной соляной толщи должен предусматриваться посредством его распиливания по длинной оси и последующего измельчения породы одной из частей, или высверливания отверстий по оси керна и сбора образовавшегося порошка. Длина секций не должна

превышать 2 - 2,6 м. Прослои несолевых пород мощностью до 1,2 - 1,3 м включаются в состав секции. Во всех пробах следует определять содержание следующих ионов: К+, Nа+, Са2+, Mg2+, CI-, ![]() , н.о., а также минералогический и солевой состав

продуктивной толщи.

, н.о., а также минералогический и солевой состав

продуктивной толщи.

4.9. Для определения физико-механических характеристик пород соляной толщи (прочность на сжатие, разрыв, определение модуля упругости, коэффициента Пуассона, угла внутреннего трения, сцепления) и составления паспортов прочности следует предусматривать отбор образцов керна, не разрушенных при бурении, из всех диалогических разностей продуктивной толщи. Диаметр керна должен быть не менее 75 мм, высота не менее 200 мм, частота отбора этих проб определяется проектом. Каждая литологическая разность должна быть охарактеризована не менее чем по 5 образцам.

4.10. В процессе проходки скважины до глубины установки башмака каждой из обсадных колонн и окончания проводки скважины обязательно производство следующих геофизических исследований: инклинометрия ствола, кавернометрия незакрепленного интервала, определение глубины забоя скважины, термометрия, электрокаротаж, гамма-каротаж, нейтронный гамма-каротаж, акустический каротаж.

4.11. Допустимое отклонение ствола скважины подземного растворения не должно превышать 5° в пределах конуса средних отклонений, образующая которого составляет угол 1° с вертикалью, проходящей через устье скважины. Для глубоких скважин величина допустимого отклонения может быть уменьшена и обосновывается проектом.

4.12. Измерения искривления ствола скважины инклинометром должны производиться через каждые 25 м проходки скважины, расстояния между точками замеров не более 5 м.

4.13. Основными параметрами конструкции скважины подземного растворения являются: количество и диаметр обсадных и технологических колонн, глубина их спуска, диаметр долот, а также высота подъема тампонажного раствора за обсадными колоннами.

4.14. Все обсадные и технологические колонны скважин подземного растворения по своему назначению должны именоваться следующим образом: направление, кондуктор, промежуточные обсадные колонны, основная тампонажная колонна, технологические колонны (водоподающая и рассолоподъемная).

Следует применять следующие сочетания диаметров водоподающей и рассолоподъемной колонн, обеспечивающие минимальные потери напора при движении растворителя и рассола по стволу скважины: 219 - 146, 194 - 114, 168 - 114, 168 - 102, 146 - 102, 127 - 89 мм.

4.15. Глубина спуска и расстояние между башмаками технологических колонн, которые определяют высоту подготовительной камеры растворения должны определяться проектом. Башмак рассолоподъемной колонны следует устанавливать на 1 - 3 м над забоем скважины.

4.16. Соотношения диаметров основных тампонажных и водоподающих колонн в скважинах подземного растворения, обеспечивающие необходимые зазоры между ними, приведены в табл. 1.

Таблица 1

|

Основная тампонажная колонна |

Водоподающая колонна |

Зазоры, мм |

|

|

по муфте |

по трубе |

||

|

299 |

194 |

29 - 33 |

40 - 44 |

|

245 |

168 |

16 - 18 |

26 - 31 |

|

219 |

146 |

18 - 20 |

27 - 30 |

|

194 |

127 |

13 - 16 |

22 - 26 |

4.17. Глубину спуска основной тампонажной колонны следует определять с учетом обеспечения герметичности гидравлической системы скважины подземного растворения.

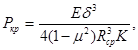

Минимальная глубина спуска основной тампонажной колонны

![]()

где Kг - коэффициент герметичности, характеризующий допускаемое превышение испытательного давления над эксплуатационным, Kг = 1,2;

h - глубина скважины, м;

gp; gг; gн - соответственно плотности рассола, горных пород и нерастворителя, т/м3;

K0 - коэффициент обсадки - допускаемое отношение гидростатического давления к горному на глубине обсадки, К0 = 0,9 - 1,0.

4.18. Расчет толщины стенки обсадных колонн (кондуктора, промежуточных, основной тампонажной) на смятие наружным давлением следует производить исходя из условия прочности:

Ркр ³ Рн

где Е - модуль упругости стали, 2,1 · 106 кгс/см2;

δ - толщина стенки трубы, см;

μ - коэффициент Пуассона;

Rср - средний радиус трубы, см;

K - понижающий коэффициент, равный 1,67, учитывающий эллипсность труб, наличие продольных и поперечных швов;

Рн - расчетное наружное давление на обсадную колонну, кгс/см2.

4.19. Расчет толщины стенки обсадных колонн на внутреннее давление должен производиться исходя из условий:

![]()

где Ркв - критическое внутреннее давление для обсадных труб (следует выбирать по таблицам эксплуатационных характеристик труб), кгс/см2;

Рв - расчетное внутреннее давление в трубах, кгс/см2;

Рн - наружное давление на трубы, кгс/см2;

а - коэффициент запаса прочности (1,3 - 1,5);

Рp - действующее внутреннее давление, кгс/см2.

4.20. Расчет толщины стенок труб обсадных и технологических колонн при действии растягивающих нагрузок (вес колонны) должен производиться из условия прочности муфтового (резьбового) соединения на растяжение,

Ркол < Рстр,

где Ркол - вес колонны труб в буровом растворе, т;

Рстр - страгивающая нагрузка, т.

Страгивающую нагрузку резьбового соединения Рстр следует принимать по таблицам эксплуатационных характеристик труб.

Коэффициент запаса прочности для труб следует принимать равным для диаметра до 219 мм - 1,15, более 219 мм 1,2 - 1,3.

4.21. При глубинах скважин более 1500 м следует производить расчет сминающего давления для технологических колонн труб (при закачке нерастворителя в основную тампонажную колонну) при одновременном действии растягивающей (вес водоподающей колонны) и сминающей нагрузок (давление нерастворителя в кольцевом зазоре между основной тампонажной и водоподающей колоннами).

4.22. Для обеспечения плотности резьбовых соединений труб кондуктора, промежуточных и основной тампонажной колонн следует предусматривать применение смазки Р-402 и Р-2МВП.

Для герметизации резьбовых соединений технологических колонн (водоподающей и рассолоподъемной) следует применять ленту ФУМ.

4.23. Величины допустимых скоростей спуска обсадных колонн в скважину следует определять, исходя из условий предупреждения гидроразрыва горных пород и предотвращения смятия труб опускаемой колонны.

4.24. Перед спуском в скважину обсадных колонн предусматривается промывка ствола буровым раствором при одновременной проработке его турбобуром с уменьшенным числом секций. Время промывки и скорость проработки следует определять проектом. Продолжительность промывки должна быть не менее двух циклов.

4.25. Исключение смешения тампонажных растворов с промывочными при цементировании обсадных колона предусматривается посредством применения буферных жидкостей, которые следует прокачивать через скважину после спуска обсадных колонн до проектной глубины.

4.26. Тампонажные растворы, предназначенные для цементирования кондуктора и промежуточных обсадных колонн в надсолевых отложениях, должны обеспечивать долговечность и прочность цементного камня, а также устойчивость растворяющей, углекислотной, сульфатной и кислотной агрессии. Степень агрессивности воды по отношению к цементному камню следует оценивать по инструкции «Признаки и нормы агрессивности воды - среды для железобетонных конструкций».

При растворяющей, углекислотной и кислотной агрессивности вод должны применяться пуццолановый или шлакопортландцемент; при сульфатной агрессивности - сульфатостойкий портландцемент или сульфатостойкий пуццолановый портландцемент. При отсутствии агрессивности вод надсолевых пород для тампонажа кондуктора следует применять тампонажный цемент для «холодных» скважин (до 40 С°).

Затворение цементов следует проводить на технической воде с добавками химических реагентов, регулирующих сроки их схватывания.

4.27. При цементировании основных тампонажных колонн, заглубляемых в соляную толщу должны применяться следующие типы цементов: тампонажный цемент для «холодных» скважин (при температуре пород до 40 С°), тампонажный цемент для «горячих» скважин (при температуре пород 40 - 75 °С и свыше 75 °С), сульфатостойкий портландцемент марки «400», сульфатостойкий пуццолановый портландцемент марки «400»; шлакопесчаный портландцемент, портландцемент тампонажный облегченный.

Затворение тампонажного раствора, закачиваемого в затрубное пространство основной тампонажной колонны, следует осуществлять на насыщенном растворе солей, слагающих продуктивную толщу: в отложениях каменной соли - на насыщенном растворе хлористого натрия с плотностью 1,2 г/см3; в отложениях сильвинита - на насыщенном растворе хлористых калия и натрия в соотношении, соответствующем их содержанию в породе, плотность рассола до 1,3 г/см3; в отложениях бишофита и карналлита - на насыщенном рассоле хлористого магния с плотностью 1,3 - 1,35 г/см3.

4.28. Объем цементного раствора для тампонажа затрубного пространства обсадных колонн следует определять с учетом диаграмм кавернометрии ствола. Ожидание затвердения цемента в скважине (ОЗЦ) - не менее 72 час.

4.29. Цементирование обсадных колонн в скважинах следует производить цементировочными агрегатами, количество которых определяют из расчета обеспечения скорости подъема цементного раствора в затрубном пространстве не менее 1,5 м/с.

Для транспортирования сухих цементных материалов и приготовления тампонажных растворов должны применяться цементно-смесительные машины.

4.30. Качество цементирования скважин и его надежность следует определять следующими методами: термометрическим, акустическим, гамма-гамма каротажем, радиоактивных изотопов.

4.31. Для определения степени герметичности обсадных колонн и качества тампонажа скважин следует применять два метода испытания: снижение уровня в скважине до глубины, определяемой проектом (после производства цементирования основной тампонажной колонны), и замер его подъема через 2 - 4 ч. Колонна и цементное кольцо считаются герметичными, если уровень не поднимается более чем на 1 м за 8 ч; нагнетание жидкости в скважину (опрессовка),

Методику и величины испытательных давлений для проверки герметичности основной тампонажной колонны, кондуктора и промежуточных колонн до и после разбурки цементного стакана в них следует определять проектом.

4.32. Испытание всех обсадных колонн на герметичность необходимо производить до разбуривания цементного стакана в нижней части колонн, а такие после его разбуривания и углубления ниже башмака колонн на 2 - 2,5 м.

Колонны и цементное кольцо в затрубном пространстве следует считать герметичными, если в течение 30 мин. давление снижается не более чем на 0,5 МПа при давлении испытания выше 7 МПа и не более чем на 0,3 МПа в течение 30 мин. при давлении испытания ниже 7 МПа. Наблюдение за изменением давления следует начинать через 5 мин. после создания требуемого давления.

При необходимости испытание герметичности скважин может производиться с помощью пакеров или пакерующих устройств.

4.33. После проходки скважины до проектной глубины, промывки забоя от шлама (2 - 3 цикла), опрессовки труб технологических колонн на поверхности и спуска их в скважину, следует предусматривать промывку скважины насыщенным рассолом через основную тампонажную и технологические колонны в течении 3 - 4 циклов до осветления жидкости и установления циркуляции в межтрубных пространствах этих колонн.

После установки оголовка скважина должна быть опресована под давлением, величина которого превышает рабочее давление не менее чем на 20 %.

4.34. При строительстве скважины проектом необходимо предусматривать составление следующих актов: на гидравлические испытания труб обсадных и технологических колонн, спускаемых в скважину; на спуск обсадных и технологических колонн, на цементирование обсадных колонн; на лабораторные испытания физико-механических свойств цемента, применяемого для тампонажа скважины; контрольных замеров бурового инструмента; на испытание герметичности обсадных колонн и их тампонажа.

4.35. Прискважинные сооружения для скважин подземного растворения следует предусматривать согласно типовому проекту 405-9-25.85 «Прискважинные сооружения на соляных разработках для скважин глубиной 1000, 1500 и 2000 м».

4.36. Для производства спуско-подъемных операций при ремонтах скважин глубиной до 1000 м следует предусматривать использование передвижных буровых установок типа А-50У, с соответствующими фундаментами и площадкой под автомобиль размером 4´8 м (32 м2).

4.37. Для производства спуско-подъемных операций в скважинах глубиной 1500 и 2000 м следует предусматривать комплекс подъемного оборудования типа тракторного подъемника АЗИНМАШ-4ЗП или подъемную лебедку ЛПТ-8 с соответствующими фундаментами и площадкой размером 6´14 м (84 м2).

4.38. Для производства спуско-подъемных операций в скважинах тракторными подъемниками и лебедками следует предусматривать установку на скважинах буровых эксплуатационных вышек, серийно выпускаемых отечественной промышленностью.

4.39. Для оснастки вышек следует использовать унифицированное талевое оборудование нормального ряда: крон-блоки, талевые блоки, крюки.

4.40. Расчеты конструкции скважин следует производить в соответствии с «Инженерными методами расчета параметров технологии подземного растворения солей.» НИИТЭХИМ, 1985 г.

5. ТЕХНОЛОГИЯ ПОДЗЕМНОГО РАСТВОРЕНИЯ

5.1. При проектировании отработки соляных залежей или их участков необходимо предусматривать следующим этапы работы скважин подземного растворения:

подготовительный - создание начальной поверхности растворения соли, обеспечивающей получение проектной производительности скважин по кондиционному рассолу;

эксплуатационный - обеспечение выемки соли в проектных гарантах отработки с оптимальными технико-экономическими показателями.

5.2. Выбор способа подготовки (размыв подготовительных выработок, гидроразрыв пластов, бурение и размыв наклонно-горизонтальных скважин, искусственное разрушение пластов и др.) следует производить с учетом:

условий залегания продуктивных отложений - мощности, глубины, строения, угла падения, содержания нерастворимых;

требуемой продолжительности подготовки;

возможности утилизации слабонасыщенных рассолов.

5.3. Проектирование подготовки месторождений за счет гидроразрыва соляных пластов допускается лишь при выполнении на этих месторождениях экспериментальных гидроразрывов для определения необходимых давлений разрыва, расходов растворителя, продолжительности гидроразрыва, распространения разрывных трещин.

5.4. При размыве подготовительных выработок для эксплуатации залежей через одиночные скважины диаметры выработок следует предусматривать на 15 - 20 % меньше эксплуатационных проектных диаметров камер. При эксплуатации через взаимодействующие скважины диаметры подготовительных выработок следует принимать из расчета обеспечения сбойки скважин.

5.5. Высота подготовительной выработки должна определяться исходя из содержания в соли нерастворимых включений и глубины скважины. Для практически чистой соли (содержание нерастворимых включений до 5 %) высоту подготовительной выработки при диаметре ее 80 - 100 м следует принимать не более 3 - 5 м.

При содержании нерастворимых включений более 5 % считать необходимым создание первичной подготовительной выработки (зумпфа) для аккумуляции нерастворимого материала в целях исключения зашлаковывания рассолозаборной колонны в течение 2 - 3 недель при размыве ее в прямоточном режиме с производительностью скважины 20 - 30 м3/ч. Высоту подготовительной выработки принимать по формуле:

Ап.в. = 0,25 · х · r, м,

где r - радиус подготовительной выработки;

х - содержание в соли нерастворимых включений, масс %. Высоту ступени принимать равной 3 м.

5.6. Количество ступеней размыва подготовительной выработки следует определять проектом в зависимости от размеров радиуса выработки и содержания нерастворимых.

5.7. Продолжительность подготовительного размыва должна определяться исходя из размеров радиуса подготовительной выработки и средних значений радиальной скорости растворения соли. Значения средней радиальной скорости растворения каменной соли приведены в табл. 2.

Таблица 2

|

0 - 10 |

0 - 20 |

0 - 30 |

0 - 40 |

0 - 50 |

|||||

|

10 - 20 |

0 - 20 |

20 - 30 |

0 - 30 |

30 - 40 |

0 - 40 |

40 - 50 |

0 - 50 |

||

|

Средняя радиальная скорость растворения соли, (м/сут.) |

0,20 |

0,15 |

0,17 |

0,12 |

0,16 |

0,09 |

0,14 |

0,07 |

0,12 |

5.8. Подготовительный размыв скважин следует проводить, как правило, пресной водой. При отсутствии рассолохранилища, когда получаемый при размыве рассол идет на переработку, допускается размыв скважин слабонасыщенными рассолами. Интенсификацию подготовительного размыва скважин следует предусматривать методами магнитной обработки растворителя и нерастворителя, добавок поверхностно-активных веществ, гидравлического разрыва пласта и др.

5.9. Объем, форма и количество ступеней выработки, а также режим размыва должны определяться регламентом, исходя из геологических условий и качества каменной соли, с учетом условий использования или хранения слабонасыщенных рассолов, проектного времени размыва.

5.10. Размыв скважины должен производиться без остановок, за исключением случаев планового ремонта скважины, перехода на размыв новой ступени или съемки камеры гидролокатором.

5.11. Основным критерием окончания подготовительного размыва следует считать достижение проектного радиуса кровли камеры, который следует определять расчетно, исходя из радиальной скорости растворения каменной соли данного месторождения и продолжительности подготовительного размыва с проваркой по объему извлеченной соли.

5.12. Эксплуатационный режим отработки камер растворения (при заданном диаметре) следует устанавливать путем выбора контролируемых в производственных условиях параметров: эксплуатационной производительности рассолодобычи, высоты ступеней, продолжительности отработки ступеней, разноса технологических колонн труб.

5.13. Валюту высоты эксплуатационной ступени камеры растворения следует определять в зависимости от производительности скважины, горно-геологических особенностей продуктивной толщи, проектной периодичности планово-профилактических ремонтов скважин и проектного диаметра камеры, обеспечивающего ее устойчивость.

5.14. Производительность камеры на эксплуатационном режиме должна определяться с учетом высоты активной зоны, диаметра, содержания в соли нерастворимых включений при условии получения из нее насыщенного рассола.

5.15. При составлении графиков наращивания мощности рассолопромысла производительность одиночной скважины в чистой соли, прошедшей нормальный подготовительный размыв, должна предусматриваться в зависимости от геолого-структурных особенностей продуктивной толщи и расстояния между башмаками технологических колонн.

5.16. В эксплуатационный период в качестве растворителя следует использовать воду, конденсат пара, маточники, слабонасыщенные рассолы и другие промстоки, пригодность химического состава которых определяется проектом на основании данных исследовательских работ.

5.17. При обосновании количества скважин рассолопромысла следует учитывать резерв их для компенсации дефицита производительности в период проведения в скважинах ремонтно-исследовательских работ, ремонтно-восстановительных, капитальных работ, а также резерв на пиковую мощность потребителей и др. Общий резерв скважин в зависимости от мощности рассолопромысла должен составить 30 - 50 % от общего количества скважин.

5.18. Часовая производительность рассолопромысла должна определяться путем деления годовой потребности в рассоле на число часов работы рассолопромысла в году.

5.19. Проектный диаметр камеры следует рассчитывать по аналогии с существующими скважинами, с расчетом обеспечения надежной устойчивости междукамерных и потолочных целиков. Как правило, диаметр подготовительной камеры не должен превышать 80 - 100, эксплуатационной - 100 - 120 м.

5.20. Продолжительность отработки эксплуатационной ступени следует определять с учетом возможной асимметрии развития поперечных сечений камер (из-за анизотропии растворения соли) и средних значений радиальной скорости растворения соли

![]()

где Т - продолжительность отработки, сут.;

R - проектный радиус отработки ступени, м;

ω - среднее значение радиальной скорости растворения соли (для отработки ступенчатым методом можно определять руководствуясь данными табл. 2);

K - коэффициент асимметрии развития сечений (определяется по данным звуколокационных съемок).

5.21. На завершающем периоде работы скважины для обеспечения большей устойчивости камеры допускается засвоживание ее кровли путем сокращения сроков растворения последних 2 - 3 ступеней.

5.22. Отработку недоизвлеченных запасов в камере подземного растворения, выявленных при гидролокационных съемках, следует осуществлять по отдельному проекту.

5.23. При проектировании расширения и реконструкции рассолопромысла следует предусматривать мероприятия по консервации и ликвидации скважин подземного растворения, отработавших проектные запасы или прекративших рассолодобычу на основании решения соответствующего округа Госгортехнадзора. Консервацию скважин следует также выполнять при предусмотренных проектом остановках подготовительного или эксплуатационного размывов скважин на срок более двух месяцев, а также в случае предусмотренного проектным пусковым графиком перерыва между окончанием их бурения и пуском в размыв в течение более одного месяца.

5.24. Консервацию скважин следует предусматривать нефтепродуктами, закачиваемыми в межтрубное пространство водоподающей и основной тампонажной колонн, а также в камеру растворения для гидроизоляции ее кровли слоем 3 - 4 см.

5.25. Консервация и ликвидация скважин рассолопромыслов и отдельных участков должны производиться в порядке, предусмотренном соответствующими правилами и инструкциями.

5.26. Эксплуатация скважин на рассолопромыслах должна осуществляться в соответствии с планом развития горных работ, согласованным организацией-разработчиком проекта, органами Госгортехнадзора и утвержденным соответствующим Всесоюзным объединением.

6. УПРАВЛЕНИЕ И КОНТРОЛЬ ЗА ПРОЦЕССОМ ПОДЗЕМНОГО РАСТВОРЕНИЯ

6.1. Управление процессом подземного растворения следует предусматривать для обеспечения условий оптимального формообразования камер при их размыве через буровые скважины.

6.2. Обеспечение проектной формы и технологических параметров камер растворения необходимо предусматривать путем закачки в них нерастворителя.

6.3. В качестве нерастворителя следует использовать нефтепродукты, приведенные в табл. 7. В зависимости от горно-геологических условий месторождения допускается использование газожидкостного нерастворителя.

6.4. Для консервации стволов скважин нерастворителем или его первичной закачки перед началом подготовительного размыва скважин количество нерастворителя следует предусматривать на 30 % больше объема кольцевого пространства между стенками скважины и водоподающей колонной труб.

6.5. Количество нерастворителя для размыва подготовительной выработки следует предусматривать из расчета создания слоя нерастворителя у кровли камеры толщиной не менее 4 см.

6.6. Для отработки эксплуатационной ступени количество нерастворителя следует определять проектом в зависимости от ее диаметра и высоты, а также содержания рассеянных нерастворимых примесей и объёме ступени или наличия в ней пропластков несолевых пород.

6.7. Безвозвратные потери нерастворителя при эксплуатации скважин подземного растворения следует предусматривать в зависимости от горно-геологических условий месторождения и опыта эксплуатации рассолопромыслов в аналогичных условиях в пределах 0,4 - 0,7 кг на 1 м3 добываемого рассола. Сверхнормативные потери нерастворителя и режим его закачки в скважину должны определяться проектом.

6.8. Контроль за глубиной уровня нарастворитель-рассол в камере растворения следует предусматривать подбашмачным способом, серийными устройствами для манометрического способа, импульсным нейтронно-нейтронным каротажем (ИННК).

6.9. Контрольные замеры уровня нерастворитель-рассол подбашмачным способом следует проводить не реже одного раза в 3 - 5 суток размыва или эксплуатации скважины.

6.10. Допускается предусматривать производство подбашмачного контроля посредством подъема водоподающей колонны через герметизирующее устройство на устье скважины без снятия давления в затрубном пространстве водоподающей колонны.

6.11. Контрольные замеры уровня нерастворителя с помощью устройств манометрического способа следует предусматривать на каждой скважине ежесуточно, импульсным нейтронно-нейтронным каротажем (ИННК) ежемесячно.

6.12. Производство контроля за геометрическими параметрами камер растворения следует предусматривать гидролокаторными устройствами для картирования камер. В отдельных случаях допускается применение косвенных методов контроля параметров камер - по измерению уровня нерастворителя и объему извлеченной соли.

6.13. Геометрические параметры каждой камеры должны контролироваться не реже одного раза в год.

6.14. Для каждой скважины должно предусматриваться применение технических средств для контроля и регулирования количества подаваемой воды, извлекаемого рассола, количества закачиваемого и выпускаемого нерастворителя, давлений в трубопроводах воды, рассола и нерастворителя, контроля уровня нерастворителя.

7. ВОДОСНАБЖЕНИЕ СКВАЖИН И ТРАНСПОРТ РАССОЛА

7.1. При проектировании водоснабжения рассолопромыслов следует руководствоваться главой СНиП 2.04.02-84.

7.2. Годовой расход воды (растворитель) для добычи рассола, м3

Qв = QрК1К2,

где Qр - годовая потребность в рассоле, м3;

К1 - коэффициент, учитывающий уменьшение количества рассола за счет объемного эффекта растворения и заполнения камеры (для воды К1 = 1,054);

К2 - коэффициент, учитывающий потери при технологических ремонтах (К2 = 1,01 - 1,02).

7.3. При определении расчетного часового расхода растворителя следует учитывать коэффициент неравномерности, равный 1,1 - 1,2.

7.4. Требования к качеству растворителя определяются проектом.

7.5. По степени обеспеченности сооружения рассолопромысла для подачи растворителя и транспорта рассола принимаются II категории, при которой производственные нужды снижаются до предела, устанавливаемого аварийным графиком работы предприятия; длительность снижения подачи не должна превышать 10 суток. Перерыв в подаче растворителя допускается не более чем на 6 ч.

7.6. Количество внеплощадочных трубопроводов подачи растворителя обосновывается проектом с учетом стоимости мероприятий, необходимых для обеспечения работы предприятия, потребляющего рассол по аварийному графику. Как правило, трубопровод длиной до 10 км укладывается в две нитки, свыше 10 - в одну нитку. При прокладке трубопровода в одну нитку на конце трубопровода должна устанавливаться емкость, объем которой определяется в соответствии с п. 7.5.

7.7. Оборудование в насосных станциях воды и рассола должно обеспечивать: подачу растворителя в скважины, донасыщение слабого рассола, размыв скважин, транспорт рассола потребителю.

7.8. Количество резервных насосных агрегатов, как правило, принимается не менее двух для каждой группы агрегатов.

7.9. При выборе типа насосных агрегатов надлежит обеспечивать минимальную величину избыточных напоров.

7.10. Установку насосов в машинном зале станции следует предусматривать из условия работы их под заливом.

7.11. Помещение контрольно-распределительного пункта, совмещенное с насосной станцией, должно отделяться от помещения машинного зала звуконепроницаемой перегородкой. При этом следует предусматривать вход из одного помещения в другое.

7.12. Количество коллекторов в КРП определяется проектом с учетом обеспечения возможности эксплуатации и подготовительного размыва скважин с донасыщением слабого рассола в скважинах.

Как правило, в КРП должно быть четыре коллектора: напорный - растворителя, приемный - кондиционного рассола, приемный - слабого рассола, напорный - слабого рассола.

7.13. По пожаровзрывоопасности насосные станции воды, рассола и КРП относятся к категории «Д», по санитарной характеристике производственных процессов - к группе 1 - 8.

7.14. Для рассолопроводов, как правило, следует применять неметаллические трубы (железобетонные напорные, асбестоцементные напорные, пластмассовые и др.). Применение чугунных труб допускается для сетей в пределах площадки рассолопромысла.

Для рассолопроводов с расчетным внутренним давлением более 1,5 МПа (15 кгс/см2), а также для переходов под железными и автомобильными дорогами, через водные преграды и овраги, при прокладке трубопроводов по автодорожным и городским мостам, по опорам эстакад и в туннелях должны применяться стальные трубы.

7.15. Выбор трассы рассолопроводов определяется проектом с учетом данных топографической, геологической, коррозионной разведок с максимальным использованием существующих дорог.

7.16. Количество линий рассолопроводов обосновывается аналогично п. 7.6.

7.17. При подземной прокладке рассолопроводов около железных и автомобильных дорог, рек, водохозяйственных, подземных и других сооружений, следует соблюдать расстояния в плане от наружной поверхности трубы до соседних объектов по табл. 3.

Таблица 3

|

Здания и сооружения |

Расстояние по горизонтали (в свету), м |

|

Жилые и общественные здания (расстояние от края фундамента) |

5 |

|

Фундаменты ограждения, опор, галерей, эстакад трубопроводов (расстояние от края фундамента) |

3 |

|

Железнодорожные пути и автомобильные дороги, расположенные на насыпи (расстояние от подошвы откоса или внешней бровки придорожной канавы) |

10 |

|

Железнодорожные пути и автомобильные дороги, расположенные в выемке (расстояние от края откоса выемки) |

15 |

|

Воздушные линии электропередач (расстояние от крайних проводов) напряжением до 20 кВ |

10 |

|

напряжением 35 кВ |

15 |

|

напряжением 110 кВ |

20 |

|

напряжением 150 - 220 кВ |

25 |

|

напряжением 330 - 500 кВ |

30 |

|

Кабели силовые всех напряжений и кабели связи |

4 |

|

Подземные трубопроводы (от наружной поверхности трубы) |

|

|

стальные и пластмассовые |

2 |

|

чугунные |

3 |

|

керамические и асбестоцементные |

5 |

Примечания: 1. В особых случаях при соответствующем обосновании допускается сокращать указанные в таблице расстояния не более чем на 30 %.

2. Расстояния до объектов, отсутствующие в настоящей таблице, следует принимать по согласованию с соответствующими органами Государственного надзора и другими заинтересованными организациями.

7.18. Глубину заложения магистрального рассолопровода при подземной прокладке следует принимать с учетом исключения возможности выпадения кристаллогидратов и понижения при этом концентрации рассола в зимний период, а также повреждения труб внешними нагрузками.

7.19. Минимальное расстояние по вертикали от верха трубы подземного магистрального трубопровода или верха защитного кожуха от других сооружений, а также расстояние при пересечении с подземными коммуникациями, должны быть не менее величин, указанных в табл. 4.

Таблица 4

|

Минимальное расстояние по вертикали от верха трубы, м |

|

|

Поверхность земли |

0,6 |

|

Дорожное покрытие (поверхность покрытия в наиболее низком месте над трубопроводом) при открытом способе производства работ |

1,0 |

|

Дно придорожной или водоотводной канавы |

0,5 |

|

Головка рельса железнодорожного пути |

1,2 |

|

Дно канала или реки |

0,5 |

|

Канализационный трубопровод, дренажный канал и самотечные трубопроводы без внутреннего давления |

0,2 |

|

Магистральный трубопровод, находящийся под давлением (за исключением трубопроводов транспортирующих воду питьевого качества) |

0,2 |

7.20. Расстояние «в свету» между магистральными рассолопроводами при пересечении их между собой должно быть не менее 0,2 м.

7.21. Расчет гидравлических сопротивлений движению рассола в трубопроводе осуществляется по «Таблицам для гидравлического расчета стальных, чугунных, асбестоцементных, пластмассовых и стеклянных водопроводных труб» с учетом удельного веса и коэффициента вязкости рассола.

7.22. Стальные трубопроводы должны приниматься в соответствии с «Инструкцией по проектированию технологических стальных трубопроводов Ру до 10 МПа» экономичных сортаментов со стенкой, толщина которой должна определяться расчетом с учетом условий работы трубопроводов.

Выбор труб осуществляется по разработанному в 1983 г. «Пособию по оптимальному выбору труб из углеродистой и низколегированной стали для технологических трубопроводов на Ру до 10 МПа».

7.23. Время, необходимое для ликвидации аварий с учетом опорожнения участка трубопровода и заполнения его рассолом после ремонта, следует принимать по табл. 5.

Таблица 5

|

Диаметр трубопроводов, мм |

Время, ч., необходимое для ликвидации аварий на трубопроводах, при глубине залегания труб, м |

|||

|

до 1 |

1 - 2 |

2 - 3 |

св. 3 |

|

|

До 400 |

8 |

8 - 12 |

12 - 16 |

16 |

|

Более 400 |

12 |

12 - 16 |

16 - 24 |

24 |

7.24. В пониженных местах на трассе рассолопроводов следует предусматривать резервуары или при соответствующем обосновании, местные грунтовые емкости для опорожнения участков при аварии и ремонте трубопроводов.

Время опорожнения принимается не более 2 ч.

7.25. Контроль качества сварных швов осуществляется физическими методами контроля: просвечиванием рентгеновскими и гамма-лучами, магнитографированием, с помощью ультразвуковых дефектоскопов.

7.26. Проверке сплошности сварных швов физическими методами контроля подвергают технологические и магистральные рассолопроводы, исходя из общего количества поперечных стыков, выполненных каждым сварщиком, при условном давлении:

До 1 МПа - 10 %

Св. 1 до 2,5 МПа - 20 %,

Св. 2,5 МПа - 100 %.

На ответственных участках магистрального рассолопровода (переходе под водными преградами, железнодорожными путями и автомобильными дорогами, при пересечении воздушных линий передач и т.д.) контролю подвергают 100 % швов вне зависимости от внутреннего давления.

7.27. Надзор и обслуживание магистрального рассолопровода производится обходчиками или ремонтно-восстановительной бригадой, укомплектованной рабочими требуемой квалификации и обеспеченной необходимыми техническими средствами. Расстояние, обслуживаемое одной бригадой, должно быть не более 25 км.

7.28. При отсутствии дорог должны предусматриваться строительство дорог простейших типов, обеспечивающих возможность круглогодичного проезда вдоль трассы трубопровода, или же средства передвижения в условиях бездорожья.

7.29. Трубопроводы воды и рассола, как правило, надлежит принимать подземной прокладки.

7.30. При подземной прокладке технологические трубопроводы воды и рассола укладываются, как правило, в одной траншее на расстоянии в плане между наружными поверхностями труб диаметром до 400 мм не менее 0,7 м. При диаметре труб свыше 400 мм - 1,0 м.

При надземной прокладке трубопроводов расстояние между осями трубопроводов, в зависимости от диаметра трубопровода, определяется по табл. 6.

7.31. Трубопроводы рассола при надземной прокладке следует теплоизолировать с обеспечением температуры не ниже 9 °С.

7.32. При надземной прокладке рассолопроводов необходимо предусматривать промывку трубопроводов во избежание зашлаковывания кристаллами гипса.

Периодичность промывки зависит от климатических условий, содержания гипса в рассоле и решается простом.

Таблица 6

|

80 |

100 |

150 |

200 |

250 |

300 |

350 |

400 |

500 |

600 |

|

|

Расстояние между осями изолированных трубопроводов, мм |

400 |

550 |

580 |

640 |

700 |

840 |

940 |

1060 |

1260 |

1360 |

|

Расстояние между осями неизолированных трубопроводов при Ру до 4 МПа |

260 |

280 |

360 |

410 |

500 |

560 |

620 |

820 |

940 |

1060 |

|

То же, Ру св. 4 МПа |

260 |

300 |

400 |

460 |

520 |

580 |

660 |

980 |

260 |

8. ХОЗЯЙСТВО НЕРАСТВОРИТЕЛЯ

8.1. В качество жидкого нерастворителя, как правило, принимаются топлива дизельные по ГОСТу 305-82 с температурой застывания ниже температуры наружного воздуха наиболее холодной пятидневки - обеспеченностью 0,92 в данной местности.

8.2. Основные данные нефтепродуктов, применяемых в качестве нерастворителя при подземном растворении, приведены в табл. 7.

Таблица 7

|

Кинематическая вязкость при температуре 20 °С, мм2/с (сСт) |

Плотность при температуре 20 °С, кг/м3 |

Температура застывания, °С не выше |

Концентрация фактических смол, мг на 100 см3 топлива |

Температура вспышки в закрытом тигле, °С |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Топливо дизельное Л (летнее) |

3,0 - 6,0 |

860 |

-10 |

40 |

40 |

|

Топливо дизельное З (зимнее) |

1,8 - 5,0 |

840 |

-35 |

30 |

35 |

|

-45 |

|||||

|

Топливо дизельное А (арктическое) |

1,5 - 4,0 |

830 |

-55 |

30 |

30 |

|

Фракция соляровая для технических целей |

6,0 - 9,0 |

900 |

-20 |

- |

125 |

|

(при 50 °С) |

Примечание. Дизельное топливо марки «З» выпускается для умеренной зоны с температурой застывания -35 °С и для холодной зоны с температурой застывания -45 °С.

8.3. В состав основных сооружений хозяйства нерастворителя должны входить: наземные или подземные хранилища, насосная станция, контрольно-распределительный пункт, отстойники, приемно-мерные емкости, технологические трубопроводы, а также сооружения для противопожарных мероприятий.

8.4. Для приемно-мерных емкостей следует применять металлические заземленные резервуары емкостью до 10 м3, оборудованные приемно-раздаточными устройствами, огневыми предохранителями, дыхательными клапанами и водогрязеспускным устройством. Замер уровня нерастворителя в резервуарах должен производиться автоматически.

8.5. Насосные станции нерастворителя надлежит располагать в отдельных зданиях. При соответствующем обосновании допускается размещать насосные станции в отдельных помещениях, отделенных от других помещений глухими несгораемыми перегородками, с пределами огнестойкости не менее 1 ч.

Насосные станции нерастворителя, сблокированные с другими помещениями, должны иметь самостоятельный выход наружу.

8.6. По пожароопасности насосные станции нерастворителя относятся к категории «Б», по санитарной характеристике производственных процессов к группе 1 - 6.

8.7. Оборудование, аппараты слива и налива, с целью исключения попадания паров топлива в воздушную среду рабочего помещения, должны быть герметизированы.

8.8. Инструменты и подъемно-транспортное оборудование должны быть предусмотрены в искрозащищенном исполнении.

8.9. Разрыв от наземных резервуаров нерастворителя до здания насосной станции должен быть на менее 20 м.

8.10. Проектирование хозяйства нерастворителя следует производить по типовому проекту 405-9-26.85.

8.11. При проектировании пожаротушения насосных станций нерастворителя с площадью машинного зала более 100 м2 следует предусматривать автоматическое пожаротушение с применением, как правило, автоматических порошковых огнетушителей типа ОПА-100.

При площади машинного зала до 100 м2 предусматривается установка огнетушителей типа ОВЛУ-250 из расчета один огнетушитель на 30 м2 площади.

8.12. Прокладка трубопроводов нерастворителя может быть подземная и надземная. Способ прокладки трубопроводов обосновывается проектом. При параллельной подземной прокладке трубопровода с трубопроводами воды и рассола расстояние до нерастворителя принимается не менее 5 м от крайнего трубопровода.

8.13. Трубопроводы нерастворителя надлежит укладывать с уклоном по направлению к выпуску. Минимальная величина уклона трубопроводов принимается - 0,002.

8.14. Для опорожнения трубопроводов в пониженных точках следует устанавливать опускные краны, а в повышенных точках - воздушные краны. Отвод от спускных кранов предусматривать в колодцы для сбора нефтепродуктов, с последующим их опорожнением.

9. ЭлектроснабжеНИЕ И СВЯЗЬ

9.1. При проектировании рассолопромыслов следует руководствоваться действующими нормативными документами для электроустановок общепромышленных предприятий.

9.2. Основным документом, характеризующим внешние источники питания и требования энергосистемы, являются технические условия, выдаваемые энергоснабжающей организацией.

9.3. По надежности электроснабжения рассолопромыслы относятся ко второй категории. Категоричность отдельных объектов принимается в соответствии с табл. 8.

Таблица 8

|

Наименование зданий и сооружений |

Категория надежности электропитания |

|

Насосная воды и рассола |

II |

|

Насосная нерастворителя |

III |

|

Прискважинные сооружения |

III |

9.4. Распределительную электрическую сеть 380/220 В на рассолопромыслах для питания силовой и осветительной нагрузки выполнять совместной от общих трансформаторов и заземленной нейтралью.

9.5. Расчет электрических нагрузок выполнять по действующим нормалям с учетом использования мощности насосов - 0,9. При этом расчетную нагрузку электродвигателей насосов принимать по табл. 9.

Таблица 9

|

Коэффициенты |

||

|

использования |

мощности |

|

|

Насосы водяные, рассольные |

0,8 |

0,85 |

|

Насосы нерастворителя |

0,7 |

0,8 |

9.6. При мощности насосного агрегата 100 кВт и более необходимо предусматривать периодическое определение коэффициента полезного действия с погрешностью не более 3 %.

9.7. В насосной воды и рассола коммутационное оборудование должно размещаться в специальных помещениях. Непосредственно в машинных залах следует устанавливать только аппаратуру управления.

9.8. На рассолопромыслах необходимо предусматривать следующие виды связи и сигнализации: административно-хозяйственная связь, поисковая громкоговорящая связь, местная телефонная связь оператора рассолопромысла, радиосвязь с обходчиком трубопроводов, радиофикация, пожарная сигнализация.

9.9. Административно-хозяйственная связь должна, как правило, выполняться на базе автоматической телефонной станции предприятия, потребляющего рассол. Для прямой связи оператора со скважинами подземного растворения должна предусматриваться местная телефонная связь.

9.10. Для радиосвязи обходчиков трубопроводов с оператором рассолопромысла следует предусматривать у оператора стационарную, а у обходчиков переносные радиостанции.

10. АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

10.1. В проектах строительства, расширения и реконструкции рассолопромыслов должна предусматриваться централизация контроля и управления работой всех технологических сооружений, обеспечивающая оперативность управления, уменьшения энергетических затрат.

Управление и контроль за работой следует предусматривать, как правило, одноступенчатыми с организацией единого операторского пункта.

В технически обоснованных случаях для централизации контроля и управления возможно применение телемеханических систем.

10.2. Операторский пункт следует размещать, как правило, в специально оборудованном помещении в блоке насосных станций с КРП, при соответствующем обосновании, в здании административно-бытовой службы рассолопромысла.

10.3. Сооружения рассолопромыслов должны быть оборудованы в необходимом объеме средствами автоматического контроля технологических параметров. Объем и характер контроля приведены в табл. 10.

Для возможности выборочного наблюдения за параметрами отдельных скважин необходимо предусматривать дополнительно 2 - 3 регистрирующих прибора.

Таблица 10

|

Характер контроля |

|||||||

|

по месту |

в операторской |

||||||

|

показания |

блокировка |

показания |

регистрация |

суммирование |

сигнализация |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Насосные станции воды и рассола |

|||||||

|

Давление, развиваемое насосами |

+ |

+ |

|||||

|

Аварийное состояние насосного агрегата |

+ |

||||||

|

Расход рассола, отправляемого потребителю |

+ |

+ |

|||||

|

Концентрация рассола отправляемого потребителю |

+ |

+ |

|||||

|

Температура подшипников, насосов и обмоток электродвигателей (по требованию заводов-изготовителей) |

+ |

||||||

|

Уровень в дренажном приямке |

+ |

+ |

|||||

|

Насосные станции нерастворителя |

|||||||

|

Давление, развиваемое насосом |

+ |

||||||

|

Аварийное состояние насосного агрегата |

+ |

+ |

|||||

|

Давление в трубопроводах к скважинам |

+ |

||||||

|

Температура в коллекторе |

+ |

||||||

|

Расход нерастворителя в каждую скважину |

+ |

+ |

+ |

||||

|

Расход нерастворителя из каждой скважины |

+ |

||||||

|

Уровень в дренажном приямке |

+ |

+ |

|||||

|

Контрольно-распределительные пункты |

|||||||

|

Давление в трубопроводах воды к скважинам |

+ |

+ |

+ |

+ |

|||

|

Давление в трубопроводах рассола от скважин |

+ |

+ |

+ |

+ |

|||

|

Расход воды в каждую скважину |

+ |

+ |

|||||

|

Расход рассола из каждой скважины |

+ |

+ |

|||||

|

Концентрация рассола из каждой скважины |

+ |

||||||

|

Температура в коллекторах |

+ |

||||||

|

Уровень в дренажном приямке |

+ |

+ |

|||||

|

Резервуарный парк |

|||||||

|

Уровень в резервуарах |

+ |

+ |

+ |

||||

|

Температура в резервуаре нерастворителя |

+ |

+ |

|||||

|

Контроль границы раздела сред в отстойниках эмульсии |

+ |

||||||

|

Скважины растворения |

|||||||

|

Давление в трубопроводах на оголовке |

+ |

||||||

|

Магистральные трубопроводы рассола |

|||||||

|

Расход транспортируемого рассола |

+ |

+ |

|||||

|

Аварийное состояние насосных агрегатов |

+ |

||||||

10.4. Работа всех насосных станций должна предусматриваться без дежурного персонала с дистанционным управлением насосами и оперативными задвижками от оператора.

Для насосных станций воды и рассола, расположенных в блоке с КРП и операторским помещением, допускается иметь местное управление насосными агрегатами и задвижками.

10.5. Схемы управления оборудованием должны обеспечивать:

необходимые технологические блокировки;

аварийное отключение от действия защит;

автоматическое включение резервных насосных агрегатов;

сигнализацию оператору состояния и положения агрегатов,

10.6. Приборы и средства автоматизации, контролирующие технологические параметры рассола, должны предусматриваться с защитой от вредных воздействий измеряемой среды.

10.7. Степень защиты оболочек приборов и средств автоматизации для насосной станции и хозяйства нерастворителя следует выбирать в соответствии с требованиями «Правил устройства электроустановок» в зависимости от вида принятого нерастворителя.

10.8. Автоматизация и телемеханизация магистральных трубопроводов рассола должна предусматривать:

дистанционное управление агрегатами перекачных насосных станций и оперативными задвижками с автоматическим включением резервного агрегата при аварии с рабочим;

дистанционное управление магистральными задвижками и задвижками ремонтных участков;

сигнализацию состояния и положения перекачных агрегатов насосных станций и управляемых задвижек.

10.9. Принимаемый в проектах рассолопромыслов уровень автоматизации основных технологических процессов должен быть не менее 0,91 - 0,92.

11. РАССОЛОХРАНИЛИЩА

11.1. При проектировании рассолохранилищ следует руководствоваться действующими нормативными документами для гидротехнических сооружений.

11.2. Класс капитальности рассолохранилища следует определять в зависимости от его полезной емкости, согласно табл. 11.

Таблица 11

|

Полезная емкость рассолохранилища, млн. м3 |

Класс капитальности |

|

Более 1,0 |

III |

|

0,5 - 1,0 |

IV |

|

Менее 0,5 |

V |

11.3. Классификацию по классам капитальности ограждавших дамб рассолохранилища следует производить по высоте ограждающих дамб, согласно табл. 12.

Таблица 12

|

Высота дамб, м |

Класс капитальности |

|

Более 25 |

II |

|

25 - 15 |

III |

|

Менее 15 |

IV |

11.4. Повышение на один класс капитальности рассолохранилища или ограждающих дамб допускается, если авария особо ответственных сооружений влечет за собой катастрофические последствия для населенных пунктов, крупных предприятий, ценных сельскохозяйственных угодий или транспортных магистралей. Понижение на один класс рассолохранилища или ограждающих дамб допускается, если ниже по рельефу рассолохранилища нет населенных пунктов, промышленных предприятий и ценных сельскохозяйственных угодий, которые могли бы пострадать в результате аварии сооружений рассолохранилища.

11.5. Площадку рассолохранилища следует располагать на непригодных или малопригодных для сельского хозяйства землях, ниже по рельефу от населенных пунктов и промышленных предприятий.

11.6. Если после освобождения от слабых рассолов рассолохранилище не используется для других народнохозяйственных целей - на территории последнего должна предусматривать рекультивация земель.

11.7. При определении емкости рассолохранилища следует составлять баланс рассолов с учетом выпадания атмосферных осадков и испарения в зависимости от концентрации рассолов.

11.8. Для противофильтрационных устройств следует, в основном, использовать полимерные материалы (например, полиэтиленовые пленки). Проектирование полиэтиленовых противофильтрационных устройств рассолохранилищ должно производиться в соответствии с указаниями по применению полиэтиленовых противофильтрационных устройств для плотин из грунтовых материалов.

11.9. На рассолохранилищах должны предусматриваться аварийная сигнализация, телефонная или радиосвязь, освещение, контрольно-измерительная аппаратура.

12. РЕМОНТНОЕ И СКЛАДСКОЕ ХОЗЯЙСТВО

12.1. Рассолопромысел является самостоятельным цехом завода, комбината или производственного объединения, имеющих собственные ремонтные базы, в связи с чем производство капитальных ремонтов технологического, электротехнического оборудования и трубопроводов рассолопромыслов предусматривается, как правило, силами ремонтных цехов указанных выше предприятий или специализированных организаций.

12.2. Ремонтная служба рассолопромысла выполняет:

обслуживание и производство текущих ремонтов технологического оборудования и трубопроводов;

хранение, обслуживание и производство текущих ремонтов спецмашин.

12.3. Объем работ по ремонту оборудования рассолопромыслов и потребность в ремонтных рабочих определяется проектом.

12.4. В составе ремонтного и складского хозяйств рассолопромыслов необходимо предусматривать: передвижную ремонтную мастерскую, стационарную ремонтно-механическую мастерскую, гараж для машин специального назначения, расходные склады материалов и оборудования.

12.5. Расчет потребности в металлорежущих станках определять по трудоемкости станочных работ, принимаемых в размере 30 % от общего объема ремонтных работ. Тип и необходимый перечень станков определяется проектом.

12.6. В составе складских помещений предусматривать: склад запасных частей и инструмента, склад кернов, склад труб.

13. ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ ГЕНЕРАЛЬНЫХ ПЛАНОВ И ТРАНСПОРТА

13.1. При размещении зданий и сооружений на промплощадке необходимо предусматривать зонирование производств с разделением территории промплощадки на производственную зону и зону вспомогательных и бытовых сооружений.

13.2. Объединение и блокирование зданий рекомендуется производить во всех случаях, когда это не противоречит условиям технологического процесса, санитарно-гигиеническим и противопожарным требованиям и целесообразно по условиям планировки и технико-экономическим показателям.

13.3. Благоустройство территории и вертикальную планировку промплощадки следует производить в соответствии с нормами проектирования на генеральные планы промышленных предприятий.

13.4. Для обеспечения хозяйственных перевозок рассолопромысла следует предусматривать автотранспорт. Тип и количество машин определяется проектом.

13.5. Все проектные работы по рекультивации земель выполняются специализированными организациями Министерства сельского хозяйства по заданию заказчика.

13.6. Земельный отвод под прискважинные сооружения и коммуникации к ним производится заказчиком в соответствии с очередностью строительства. Общая площадь отводимых земель и их очередность устанавливается проектом.

13.7. При отработке месторождения с обрушением поверхности в земельный отвод рассолопромысла, кроме зоны обрушения, включается территория предохранительного целика.

13.8. Необходимость размещения на промплощадке пожарного депо и количество пожарных автомобилей в нем, а также порядок санитарного обслуживания предприятия устанавливают местные органы пожарного и санитарного надзора при выборе площадки.

13.9. По границе рассолопромысла следует предусматривать устройство ограждения из колючей проволоки на бетонных столбах, а по границе промплощадки рассолопромысла - ограждение из стальной сетки высотой 1,6 м.

13.10. Санитарно-защитную зону рассолохранилища принимать 100 м от оси дамбы обвалования или максимального горизонта рассола.

14. ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ ЗДАНИЙ И СООРУЖЕНИЯ

14.1. Объемно-планировочные и конструктивные решения зданий и сооружений рассолопромысла следует принимать согласно действующим строительным нормам и правилам.

14.2. Все здания и сооружения на промплощадке рассолопромысла принимаются по классу ответственности - II, по степени огнестойкости - II.

14.3. Емкостные сооружения надлежит проектировать из сборно-монолитного железобетона с монолитными железобетонными днищами. При обосновании для стен допускается применение монолитного железобетона. Стены железобетонных цилиндрических емкостных сооружений диаметром более 9 м следует проектировать, как правило, предварительно напряженными.

14.4. Подземные емкостные сооружения, имеющие обвалование грунта высотой менее 0,5 м над поверхностью территории, должны иметь ограждение от возможного заезда транспорта или механизмов.

14.5. Лестницы для выхода из заглубленных помещений должны быть шириной не менее 0,9 м с углом наклона не более 18°, из помещений длиной до 12 м - не более 60°. Для подъема на площадки обслуживания ширина лестниц должна быть не менее 0,7 м, угол наклона не более 60°.

Для одиночных переходов через трубы и для подъема к отдельным задвижкам и затворам допускается применять лестницы шириной 0,5 м с углом наклона 60° или стремянки.

14.6. Спуск в колодцы, приямки и емкостные сооружения на глубину до 10 м допускается устраивать вертикальным по ходовым скобам или стремянкам. При этом на стремянках высотой более 4 м следует предусматривать защитные ограждения. В колодцах защитные ограждения допускается не предусматривать.

14.7. Для закрытых емкостных сооружений необходимо проектировать утепление стен и покрытий в зависимости от климатических условий, температуры поступающей среди и технологического режима их работы.

Следует предусматривать мероприятия, предохраняющиеся от промерзания грунт основания под днищами при опорожнении емкости в зимнее время, а также во время строительства.

14.8. Внутренняя отделка помещений рассолопромысла принимается по табл. 13.

Таблица 13

|

Состав отделочных работ |

|||

|

стены |

потолки |

полы |

|

|

1 |

2 |

3 |

4 |

|

1. Машинные залы |

|||

|

1.1. Насосная станция воды и рассола |

Бетонирование стен подземной части в чистой опалубке и затирка раствором |

Клеевая побелка |

Керамическая плитка. На монтажной площадке бетонные. |

|

1.2. Насосная станция нерастворителя |

Расшивка швов панельных стен. Штукатурка кирпичных стен. Окраска влагостойкими красками на высоту 1,5 м от пола, балконов и монтажной площадки, выше клеевые краски |

||

|

2. Галереи коммуникаций и обслуживания. Контрольно-распределительные щиты |

Расшивка швов кирпичных или панельных стен. Окраска клеевыми красками |

Клеевая побелка |

Цементные |

|

3. Камеры трансформаторов и РУ |

Расшивка швов кирпичных или панельных стен. Известковая побелка |

Известковая побелка |

Цементное железнен. |

|

4. КТП, помещения щитов |

Штукатурка кирпичных стен. Расшивка швов панельных стен. Окраска клеевыми красками светлых тонов |

Клеевая побелка |

Цементное железнен. |

|

5. Диспетчерский пункт |

Штукатурка кирпичных стен. Расшивка панельных стен. Окраска масляными красками светлых тонов или влагостойкими красками |

Окраска влагостойкими красками |

Линолеум или плитки ПХВ |

15. ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ СИСТЕМ ОТОПЛЕНИЯ И ВЕНТИЛЯЦИИ

15.1. Отопление и вентиляцию зданий и сооружений рассолопромыслов следует проектировать в соответствии с действующими нормами.

15.2. Температуру, относительную влажность и кратности воздухообмена следует принимать по табл. 14.

15.3. Для отопления и вентиляции производственных зданий и сооружений рассолопромыслов следует применять горячую воду с температурой не более 150 °С.