МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ЦЕНТРАЛЬНЫЙ ИНСТИТУТ СОВЕРШЕНСТВОВАНИЯ

ТЕХНОЛОГИИ СТРОИТЕЛЬСТВА, НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ В ТРАНСПОРТНОМ СТРОИТЕЛЬСТВЕ

«ОРГТРАНССТРОЙ»

ПРИГОТОВЛЕНИЕ ШЛАКОМИНЕРАЛЬНОЙ СМЕСИ

В СМЕСИТЕЛЬНОЙ УСТАНОВКЕ

НЕПРЕРЫВНОГО ДЕЙСТВИЯ СБ-78

МОСКВА

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе применения принципов научной организации труда и предназначена для использования при разработке проектов производства работ и организации работ и труда на строительных объектах.

В карте предусмотрено приготовление шлакоминеральной смеси из местных каменных материалов (заполнителей), укрепленных гранулированным шлаком и цементом.

В основу технологической карты положены следующие исходные данные.

В качестве заполнителя применяют гравийно-песчаную смесь.

Укрепляют гравийно-песчаную смесь двумя вяжущими: портландцементом и шлаком в количестве 5 % массы смеси каждое. Для приготовления шлакоминеральной смеси используют автоматизированный цементобетонный завод со смесительной установкой СБ-78.

Производительность смесительной установки - 320 м3 в смену.

Для высушивания, размельчения шлака и перемешивания его с цементом (с целью получения комплексного вяжущего) дополнительно используют сушильный барабан СМ-1013, шаровую мельницу 1456 и расходный склад цемента вместимостью 300 т.

К смесительной установке прокладывают подъездную дорогу с твердым покрытием. Движение автомобилей-самосвалов организуют по кольцевой схеме.

Во всех случаях применения настоящей технологической карты необходима привязка ее к конкретным условиям производства работ.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

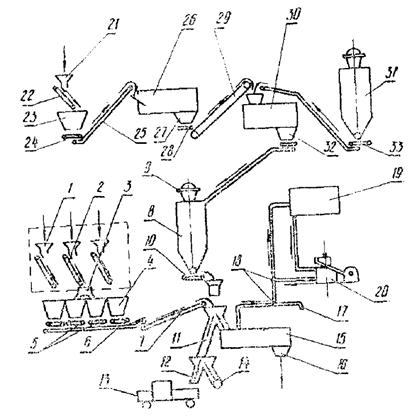

Автоматизированный цементобетонный завод (ЦБЗ) со смесительной установкой СБ-78 (см. рисунок) используют для приготовления шлакоминеральной смеси с размерами фракций каменных материалов до 40 мм.

Схема автоматизированного цементобетонного завода со смесительной установкой СБ-78 и дополнительно установленными сушильным барабаном и шаровой мельницей:

1 - питатели для заполнителей; 2 - транспортеры; 3 - двухрукавная течка; 4 - расходные бункера для заполнителей; 5 - весовые дозаторы для заполнителей; 6 - горизонтальный сборный транспортер; 7 - наклонный транспортер; 8 - расходный бункер для цемента; 9 - фильтр; 10 - дозатор цемента; 11 - верхняя течка; 12 - нижняя течка; 13 - автобетоносмеситель; 14 - тарировочный дозатор; 15 - бетоносмеситель; 16 - накопительный бункер для готовой смеси; 17 - рукав для отвода воды и автобетоносмеситель; 18 - трехходовой кран; 19 - бак для воды; 20 - насос-дозатор для подачи воды; 21 - питатель для шлака; 22 - транспортер; 23 - расходный бункер для шлака; 24 - дозатор шлака; 25 - наклонный транспортер для подачи шлака; 26 - сушильный барабан; 27 - накопительный бункер для высушенного шлака; 28 - дозатор высушенного шлака; 29 - «горячий» элеватор; 30 - шаровая мельница; 31 - дополнительно установленный расходный бункер для цемента; 32 - накопительный бункер для комплексного вяжущего; 33 - дозатор цемента

В состав установки входят дозировочный блок для заполнителей, блок дозатора цемента, смесительный блок, блок водопитания и блок управления.

Дозировочный блок для заполнителей состоит из четырех расходных бункеров 4 с весовыми дозаторами 5, установленными над горизонтальным сборным транспортером 6, по которому материалы поступают к наклонному транспортеру 7, а затем в бетоносмеситель 15. Дозировочный блок используют для приема местных каменных материалов и подачи их в дозаторы. Каменные материалы подают в питатели 1 одноковшовыми фронтальными погрузчиками ТО-18.

Блок дозатора цемента с расходным бункером цемента 8 используют для приема и кратковременного хранения комплексного вяжущего и подачи его в дозатор 10.

Смесительный блок состоит из бетоносмесителя непрерывного действия 15, системы трубопроводов и накопительного бункера для готовой смеси с челюстным затвором 16.

Блок водопитания предназначен для хранения воды в баке 19 и подачи ее насосом-дозатором 20 в бетоносмеситель.

Блок управления состоит из кабины оператора и отделения с электроаппаратурой. Кабина оператора оборудована приборами, регистрирующими ход технологического процесса.

Для приготовления комплексного вяжущего, представляющего смесь дробленого гранулированного доменного шлака и портландцемента, на площадке рядом со смесительной установкой СБ-78 дополнительно установлены сушильный барабан для высушивания шлака 26 с расходным бункером 23 и шаровая мельница 30 для измельчения шлака и перемешивания его с портландцементом и второй расходный бункер цемента 31 с дозатором цемента 33.

Размельченное комплексное вяжущее поступает в расходный бункер цемента 8 смесительной установки СБ-78.

Состав смеси подбирает центральная лаборатория треста и утверждает главный инженер строительства. Рабочий состав смеси с учетом фактической влажности материалов, условий и дальности возки готовой смеси ежедневно устанавливает лаборатория ЦБЗ.

Один раз в неделю проверяется правильность работы дозаторов при помощи весов с пределом взвешивания до 0,5 т, секундомера и тары (4 - 5 ящиков вместимостью 200 л или бумажных мешков).

Работу дозаторов непрерывного действия контролируют в такой последовательности:

проверяют наличие материалов в расходных бункерах;

определяют правильность установки стрелки дозатора по журналу тарировки;

включают транспортер и тарируемый дозатор одновременно с включением секундомера;

через расчетное время (10 - 20 с) выключают секундомер, дозатор и транспортер;

отдозированный материал собирают в тару и взвешивают;

проверяют работу каждого дозатора не менее трех раз.

В случае необходимости корректируют работу дозаторов вращением штурвала вариатора.

При приготовлении шлакоминеральной смеси мастер должен руководствоваться картой операционного контроля качества работ.

Подготовка смесительной установки к работе

До начала выпуска шлакоминеральной смеси выполняют следующие операции:

проверяют наличие заполнителя, воды, цемента и комплексного вяжущего в расходных емкостях;

включают электропитание;

проверяют исправность дозаторов;

устанавливают весовые устройства дозаторов в соответствии с составом смеси.

Машинист установки получает подобранный лабораторией состав шлакоминеральной смеси в соответствии с рецептом и влажностью материалов, а операторы пультов управления сушильным барабаном и шаровой мельницей - подобранный лабораторией состав комплексного вяжущего, в соответствии с которым устанавливают весовые устройства дозаторов шлака и цемента.

Перед включением агрегатов смесительной установки машинист подает с интервалом 1 мин два предупредительных звуковых сигнала (первый сигнал продолжительный, второй - короткий). После этого агрегаты установки включают в такой последовательности: бетоносмеситель, насос-дозатор, наклонный транспортер, дозаторы заполнителей, дозатор цемента или комплексного вяжущего, трехходовой кран с подачей воды в смеситель.

В течение 1 - 2 мин установка работает вхолостую, после чего приступают к выпуску смеси.

Вначале делают пробные замесы в полуавтоматическом режиме работы для установления точности дозирования и однородности полученной смеси. Убедившись в правильной дозировке составляющих материалов и однородности смеси, машинист переводит завод в автоматический режим работы.

Приготовление комплексного вяжущего

Одноковшовым фронтальным погрузчиком ТО-18 шлак из открытого штабеля подают в расходный бункер, откуда он поступает через дозатор по транспортеру в сушильный барабан. В сушильном барабане шлак просушивают при температуре до 160 °С. Температуру нагрева шлака контролируют с помощью датчиков.

Высушенный шлак из накопительного бункера через дозатор подают в шаровую мельницу. Туда же через дозатор из дополнительно установленного расходного склада цемента подают и цемент. Тонкость помола комплексного вяжущего регулируют количеством вяжущего, числом шаров и временем размельчения.

Размельченное комплексное вяжущее поступает в расходный бункер цемента.

Если гранулированный шлак используется без размельчения, он подается одноковшовым погрузчиком прямо в расходный бункер заполнителей. В этом случае дополнительно установленное оборудование в работе не участвует.

Приготовление смеси

Смесительная установка работает по следующей схеме. Одноковшовыми фронтальными погрузчиками заполнитель (гравийно-песчаную смесь) подают из открытых штабелей в расходные бункера, откуда он поступает через ленточные маятниковые дозаторы на сборный транспортер. Со сборного транспортера заполнитель по наклонному транспортеру подается в загрузочную воронку, а затем в бетоносмеситель.

Комплексное вяжущее поступает в бетоносмеситель из расходного бункера через весовой дозатор цемента. Туда же насосом-дозатором подается по трубопроводу вода.

В бетоносмесителе смесь интенсивно перемешивается. Готовая смесь поступает в накопительный бункер, а затем через челюстной затвор выгружается в автомобили-самосвалы.

В конце дня, по окончании выпуска шлакоминеральной смеси, бетоносмеситель и все узлы завода тщательно очищают. В бетоносмеситель подают щебень и производят его сухую очистку, а затем промывку водой, при этом очищается и накопительный бункер. Остальные узлы завода очищают сжатым воздухом.

В течение смены подъездные дороги и территорию завода периодически поливают водой для уменьшения пыли. Бульдозером из-под бетоносмесителя периодически удаляют остатки просыпавшейся смеси.

Требования к материалам

В настоящей карте предусмотрено применение в качестве заполнителя гравийно-песчаной смеси. Однако в качестве заполнителей для шлакоминеральных смесей могут быть применены и другие местные каменные материалы: щебень рядовой или фракционированный из естественных горных пород, шлаковый щебень, гравий, щебень из гравия, песок природный, песок из отходов дробления, искусственные каменные материалы, ракушечники, слабые известняки, песчаники, отвечающие требованиям ВСН 184-75. Содержание глинистых частиц в заполнителях не должно превышать 5 %, причем содержание комков глинистых частиц размером более 5 мм не должно превышать 0,25 % массы заполнителя.

При применении гравийных смесей рекомендуется добавлять щебень или щебень из гравия в количестве 30 % массы смеси при строительстве оснований дорог I категории, 25 % - дорог II категории и 20 % - дорог III категории.

В качестве вяжущего может быть использован портландцемент или шлакопортландцемент с началом схватывания не менее 2 ч.

В исключительных случаях применяют цемент с началом схватывания менее 2 ч. В этом случае в смесь вводят сульфитно-дрожжевую бражку в количестве 0,25 % массы цемента, предварительно растворив ее в воде, а также кремнийорганическую жидкость ГКЖ-94 в количестве 0,05 - 0,1 % массы цемента.

Добавки готовят в специальной установке и подают в бетоносмеситель вместе с водой.

В качестве второго вяжущего применяют доменный гранулированный шлак основной 1 - 3 сортов, содержащий не более 10 % зерен крупнее 5 мм, в том числе камневидных кусков шлака (не подвергшихся грануляции) не более 5 % массы шлака. Шлак не должен содержать посторонних примесей (угля, песка) более 5 % массы. Активность шлака должна соответствовать ГОСТ 3344-73. Для повышения активности шлака его дробят и смешивают с цементом, получая комплексное вяжущее.

Указания по технике безопасности

К работе на смесительной установке, сушильном барабане и шаровой мельнице допускаются лица, достигшие 18-летнего возраста, прошедшие курс обучения и ознакомленные с правилами техники безопасности. Весь персонал должен быть обеспечен спецодеждой и индивидуальными средствами защиты в соответствии с действующими нормами и характером выполняемой работы.

Завод должен быть оборудован надежной звуковой сигнализацией.

Открытые токоведущие части щитков, контактные части штепсельных соединений, выключателей и рубильников электрических машин должны быть защищены крышками или кожухами. На пульте управления должны быть установлены аварийные выключатели для срочного обесточивания всего комплекса оборудования. При внезапной остановке одного из агрегатов следует немедленно выключать остальные агрегаты. Сначала последовательно выключают агрегаты, расположенные между остановившимся агрегатом и пунктом загрузки материала, а затем - между остановившимся агрегатом и местом выгрузки смеси или готового материала.

Перед остановкой смесителя необходимо прекратить подачу в него материалов.

Запрещается эксплуатация сушильных барабанов при неисправности топок, газовых горелок или форсунок, работающих на жидком топливе, если наблюдается выброс пламени горелок в атмосферу через запальные отверстия или щели лобовой части топки, а также через кольцевые щели или между стенками вращающегося барабана.

При розжиге форсунки и ее регулировке необходимо находиться сбоку топки.

Во время работы смесительной установки, сушильного барабана и шаровой мельницы следует руководствоваться указаниями «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог», М., Транспорт, 1969.

При приготовлении шлакоминеральной смеси следует руководствоваться следующей технической литературой:

«Техническими указаниями по устройству оснований

дорожных одежд из каменных материалов, не укрепленных и укрепленных

неорганическими вяжущими» ![]() , М., Стройиздат, 1976;

, М., Стройиздат, 1976;

«Техническими указаниями по строительству автомобильных дорог в зимних условиях» ВСН 120-65, М., Оргтрансстрой, 1965;

«Методическими рекомендациями по совершенствованию технологии устройства оснований из каменных материалов, укрепленных неорганическими вяжущими», М., Союздорнии, 1972.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

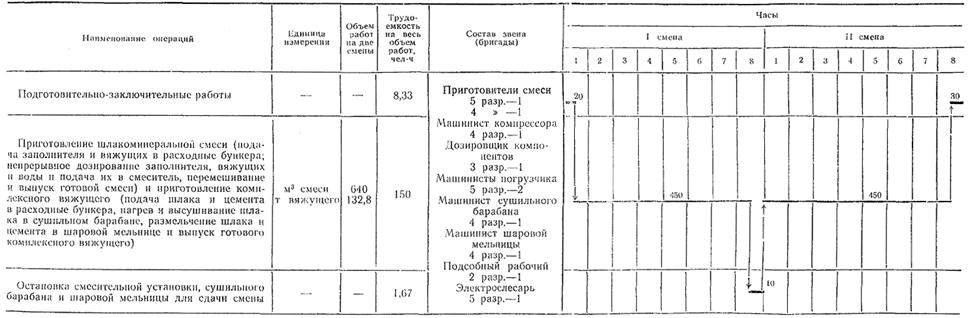

Работы по приготовлению шлакоминеральной смеси и получению комплексного вяжущего ведутся, как правило, в две смены.

В каждую смену весь комплекс установок должна обслуживать бригада следующего состава:

Приготовитель смеси 5 разр. - 1

Приготовитель смеси 4 » - 1

Машинисты одноковшовых погрузчиков 5 » - 2

Машинист компрессора 4 » - 1

Дозировщик компонентов 3 » - 1

Машинист сушильного барабана 4 » - 1

Машинист шаровой мельницы 4 разр. - 1

Подсобный рабочий 2 » - 1

Электрослесарь 5 » - 1

Машинист бульдозера в состав звена не включен. Его работа оплачивается отдельно.

Приготовитель смеси 5 разр. управляет смесительной установкой в процессе работы, подает предупредительные звуковые сигналы, включает агрегаты смесительной установки.

Приготовитель смеси 4 разр. следит за наличием материалов в расходных бункерах смесительной установки, сушильного барабана и шаровой мельницы, производит смазку узлов, следит за исправностью агрегатов.

Машинисты погрузчиков ТО-18 5 разр. обеспечивают бесперебойную подачу заполнителя и шлака в загрузочные бункера смесительной установки и сушильного барабана.

Машинист компрессора 4 разр. обеспечивает бесперебойную подачу цемента в дополнительно установленный расходный бункер цемента и комплексного вяжущего в расходный бункер цемента смесительной установки.

Дозировщик компонентов 3 разр. проверяет наличие материалов в расходных бункерах и в случае необходимости дозирует добавки по рецепту смеси.

Машинист сушильного барабана 4 разр. управляет работой сушильного барабана, следит за температурой нагрева шлака и за работой горелок.

Машинист шаровой мельницы 4 разр. управляет работой шаровой мельницы.

Подсобный рабочий 2 разр. регулирует подход автомобилей-самосвалов под погрузку, ведет учет приготовленной смеси и оформляет накладные.

Электрослесарь 5 разр. следит за техническим состоянием силового оборудования и устраняет все возникающие неисправности.

IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА ПРИГОТОВЛЕНИЕ ШЛАКОМИНЕРАЛЬНОИ СМЕСИ В СМЕСИТЕЛЬНОЙ УСТАНОВКЕ НЕПРЕРЫВНОГО ДЕЙСТВИЯ СБ-78 (ПРОИЗВОДИТЕЛЬНОСТЬ 320 м3 СМЕСИ В СМЕНУ)

Итого: на приготовление 640 м3 смеси с комплексным вяжущим-160 чел-ч;

на приготовление 100 м3 смеси с комплексным вяжущим - 25 чел-ч (3,12 чел-дн).

Примечание. Цифрой над линией обозначена продолжительность операции в мин. В трудоемкость работ включен отдых рабочих (6 раз по 8 мин. в течение смены).

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ПРИГОТОВЛЕНИЕ 640 м3 ШЛАКОМИНЕРАЛЬНОЙ СМЕСИ С КОМПЛЕКСНЫМ ВЯЖУЩИМ (СМЕННАЯ ПРОИЗВОДИТЕЛЬНОСТЬ УСТАНОВКИ 320 м3 СМЕСИ)

|

Описание работ |

Состав звена (бригады) |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

|

Местная норма СУ-921 треста «Дондорстрой» |

Проверка исправности агрегатов смесительной установки перед началом работы и при работе вхолостую, проверка качества выпускаемой смеси и корректировка подачи воды и вяжущего. Приготовление и выпуск смеси в автоматическом режиме. Заполнение расходных бункеров установки. Обслуживание установки, наблюдение за техническим состоянием силового оборудования. Учет приготовленной смеси |

Приготовители смеси: 5 разр. - 1 4 » - 1 Машинист компрессора 4 разр. - 1 Машинист погрузчика 5 разр. - 1 Дозировщик компонентов 3 разр. - 1 Электрослесарь 5 разр. - 1 |

100 м3 |

6,4 |

15,6 |

10-17 |

99,84 |

65-09 |

|

ТНиР, Т92-2-20, № 1 (применительно) |

Приготовление комплексного вяжущего с загрузкой шлака в сушильный барабан, просушиванием и выгрузкой его в накопительный бункер. Загрузка высушенного шлака и цемента в шаровую мельницу, выгрузка готового комплексного вяжущего после помола |

Машинист центрального пульта управления 4 разр. - 1 Машинист смесителя (сушильного барабана) 4 разр. - 1 Машинист шаровой мельницы 4 разр. - 1 Подсобный рабочий 1 разр. - 1 |

1 т комплексного вяжущего |

132,8 |

0,64 |

0-37 |

84,99 |

49-14 |

|

Итого: |

||||||||

|

на 640 м3 смеси, чел-ч |

184,83 |

114-23 |

||||||

|

на 100 м3 смеси, чел-ч |

28,88 |

17-85 |

||||||

|

на 100 м3 смеси, чел-дн |

3,61 |

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Единица измерения |

По калькуляции А |

По графику Б |

На сколько

процентов показатель по графику больше (+) или меньше (-), чем по

калькуляции |

|

|

Трудоемкость работ на приготовление 100 м3 шлакоминеральной смеси с комплексным вяжущим |

чел-ч |

3,61 |

3,12 |

-13,4 |

|

Средний разряд рабочих |

- |

3,90 |

4,16 |

+6,7 |

|

Среднедневная заработная плата на одного рабочего |

руб.-коп. |

4-94 |

5-71 |

+15,6 |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

Расход материалов определяется по утвержденному рецепту шлакоминеральной смеси. В таблице приведен ориентировочный расход гравийно-песчаной смеси, укрепленной гранулированным шлаком и портландцементом в количестве 5 % массы смеси каждое.

|

ГОСТ, ВСН |

Единица измерения |

Количество |

||

|

на 100 м3 |

на 320 м3 |

|||

|

Гравийно-песчаная смесь |

т |

165,6 |

530 |

|

|

Портландцемент |

ГОСТ 10178-62 |

» |

10,40 |

33,28 |

|

Доменный гранулированный шлак основной 1 - 3 сортов |

» |

10,35 |

33,12 |

|

|

Вода |

ГОСТ 2874-73 |

м3 |

20,7 |

66,24 |

Б. Машины, оборудование, инструменты, инвентарь

Смесительная установка СБ-78 1

Сушильный барабан СМ-1013 1

Шаровая мельница 1456 1

Одноковшовые фронтальные погрузчики ТО-18 2

Расходный бункер цемента емкостью 300 т с дозатором 1

Компрессор ЗИФ-ВКС-5 1

Установка для приготовления добавок 1

Емкость на 50 м3 воды 1

Бульдозер ДЗ-54С (Д-687С) 1

Автомобили-самосвалы По расчету

Весы с пределом взвешивания до 0,5 т, ГОСТ 17159-71 1

Механический секундомер, ГОСТ 5072-72 1

Бумажные мешки, ГОСТ 2226-75 10

VIII. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПО ПРИГОТОВЛЕНИЮ ШЛАКОМИНЕРАЛЬНОЙ СМЕСИ

|

№ пп |

Контролируемые параметры |

Предельные отклонения |

|

1 |

Точность дозирования материалов, составляющих смесь, %: |

|

|

а) вяжущего |

±2 |

|

|

б) заполнителей |

±5 |

|

|

в) воды и водных растворов |

±2 |

|

|

2 |

Физико-механические показатели образцов бетона из шлакоминеральной смеси, % |

±8 |

|

3 |

Осадка конуса, см |

±1 |

|

Основные операции, подлежащие контролю |

Приготовление шлакоминеральной смеси |

|

|

II |

Состав контроля |

1. Точность дозирования составляющих. 2. Подвижность (осадка конуса) и однородность смеси. 3. Физико-механические показатели образцов бетона: прочность на сжатие и изгиб, морозостойкость. |

|

III |

Метод и средства контроля |

Инструментальный, лабораторный. 1. Наблюдение за приборами, контрольные замесы. Весы, секундомер. 2. Стандартный конус, лабораторная виброплощадка. 3. Отбор образцов. Испытание образцов на гидравлическом прессе, на рычажном прессе и в морозильной камере. |

|

IV |

Режим и объем контроля |

1. Постоянно, контрольные замесы в начале смены. Один раз в неделю каждый дозатор. 2. Два раза в смену. 3. Один раз в смену не менее 30 образцов на 250 м3 смеси. |

|

V |

Лицо, контролирующее операцию |

Мастер, лаборант |

|

VI |

Лицо, ответственное за организацию и осуществление контроля |

Прораб |

|

VII |

Привлекаемые для контроля подразделения |

Лаборатория |

|

VIII |

Где регистрируются результаты контроля |

Журнал выпуска смеси, журнал лабораторных испытаний |

СОДЕРЖАНИЕ