МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ЦЕНТРАЛЬНЫЙ ИНСТИТУТ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИИ СТРОИТЕЛЬСТВА, НОРМАТИВНЫХ ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ В ТРАНСПОРТНОМ СТРОИТЕЛЬСТВЕ «ОРГТРАНССТРОЙ»

ТЕХНОЛОГИЧЕСКАЯ КАРТА

Окончательная планировка грунтового

основания аэродромов профилировщиком ДС-97

Москва 1978

Технологическая карта разработана отделом внедрения передовой технологии и организации строительства автодорог и аэродромов института «Оргтрансстрой» Министерства транспортного строительства (исполнитель Ф.А. Потанин).

Редактор В.Т. Михайлов

I. Область применения

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проекта производства работ и организации труда на объекте.

Настоящая технологическая карта применяется при окончательной планировке грунтового основания профилировщиком ДС-97 непосредственно перед устройством аэродромных покрытий.

До начала работ по окончательной планировке грунтового основания должны быть выполнены все предшествующие работы в соответствии с требованиями «Указаний по производству и приемке аэродромно-строительных работ» СН 121-73 (М., Стройиздат, 1974) и в том числе засыпка траншей водоотвода и инженерных сетей, а также работы по устройству временного водоотвода.

Земляные работы в выемках выполняют с недобором грунта на 5 - 8 см, а в насыпях - с пересыпкой на 5 - 8 см. При этом грунт в насыпях должен быть послойно уплотнен.

Для работы профилировщика в автоматическом режиме устанавливают копирную струну в соответствии с указаниями технологической карты «Установка копирных струн при устройстве оснований и покрытий аэродромов» (М., «Оргтрансстрой», 1978).

Во всех случаях применения настоящей технологической карты должна быть проведена привязка ее к конкретным условиям производства работ.

II. Указания по технологии производственного процесса

Краткое описание профилировщика

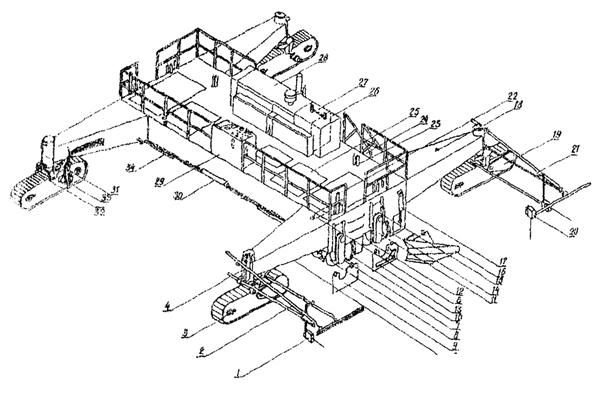

Профилировщик ДС-97 (рис. 1) является универсальной автоматизированной машиной, предназначенной для планировки земляного полотна автомобильных дорог или грунтового основания аэродромов, распределения и планировки грунтов, укрепленных вяжущими материалами при устройстве оснований, а также для чистовой планировки этих оснований.

Рис. 1. Профилировщик ДС-97:

1 - датчик уровня с копиром; 2 - укосина; 3 - натяжное колесо гусеницы; 4 - гидроцилиндр подъема ноги; 5 - нога рамы; 6 - погрузочный гидроцилиндр; 7 - узел привода фрезы; 8 - фреза; 9 - дверца фрезы; 10 - отвал фрезы; 11 - узел привода шнека; 12 - шнек; 13 - заслонка; 14 - отвал шнека; 15 - гидроцилиндр заслонки; 16 - уширитель отвала; 17 - гидроцилиндр отвала; 18 - проушина для подъема ноги; 19 - кожух привода гусеницы; 20 - датчик направления с копиром; 21 - регулировочная рукоятка датчика уровня; 22 - регулировочный винт фрезы; 23 - стопорный винт отвали шнека; 24 - механический индикатор уровня; 25 - решетка платформы; 26 - топливный бак; 27 - бак рабочей жидкости; 28 - силовая установка; 29 - пульт управления; 30 - гидроцилиндр механизма поворота; 31 - стойка ноги; 32 - вилка стойки; 33 - гидромотор привода гусеницы; 34 - тяга механизма поворота

Техническая характеристика

Тип машины Самоходная на четырех

гусеничных тележках с

автоматической следящей

системой для контроля

курса и уровня

Мощность двигателя, л.с. 425

Число оборотов в минуту 2000

Рабочая скорость, м/мин 36

Транспортная скорость, м/мин 72

Масса, кг 40600

Ширина обрабатываемой полосы, м 8,5

Продольная база, м 9,15

Радиус поворота, м 45,5

Габаритные размеры, мм:

длина 12170

ширина 8880

Рабочие органы:

Число фрез 2

Число оборотов фрезы в минуту до 75

Число шнеков 2

Число оборотов шнека в минуту до 75

Число отвалов 4

Высота подъема и опускания фрез, шнеков,

отвалов, мм 250

Максимальное рабочее давление, кгс/см2 320

Источник питания Аккумуляторные

батареи 6 ТСТ

182 ЭМС

Напряжение тока питания электросистемы 24 В

Двигатель приводит в движение пять гидронасосов для привода гидромоторов гусениц и рабочих органов, а также гидроцилиндров поворота гусениц, подъема главной рамы, подъема рабочих органов, погрузочных гидроцилиндров и др.

Профилировщик оборудован автоматической системой выдерживания курса и стабилизации уровня. При работе на автоматическом режиме машина точно выдерживает направление и уровень, заданные копирной струной, установленной на одной стороне грунтового основания, так как профилировщик снабжен системой поперечной стабилизации уровня. Профилировщик имеет и ручное управление.

К главной раме профилировщика подвешены четыре рабочих органа, состоящих из двух половин каждый: фреза со стальными зубьями для рыхления и геликоидными лопастями шнека для перемещения и распределения грунта, отвал фрезы с грейдерными ножами для предварительной срезки и разравнивания грунта, шнек для равномерного распределения грунта и перемещения излишков грунта в различных направлениях и отвал шнека с грейдерными ножами для окончательной планировки грунта. В середине отвала шнека имеется окно для выброски грунта на питатель конвейера-перегружателя или на грунтовое основание.

Длина каждой половины рабочего органа - 4,2 м. К отвалу шнека при необходимости подвешивают удлинители отвала.

Фреза и шнек приводятся в движение автономными гидромоторами (по два мотора на каждый рабочий орган).

Все рабочие органы поднимаются и опускаются гидроцилиндрами (по три гидроцилиндра на каждый рабочий орган). Отвалы и фреза для точной установки по высоте имеют установочные винты и ограничители уровня.

Подготовительные работы

К подготовительным работам относятся восстановление продольных осей рядов и нивелировка грунтового основания, уборка посторонних предметов с полосы движения профилировщика, ограждение участка работ шлагбаумами и установка копирной струны. Их выполняют до начала работы профилировщика.

Установка профилировщика в рабочее положение

Машину устанавливают в начале участка на ровной и горизонтальной площадке. Если площадка имеет неровности, то сначала ее выравнивают профилировщиком.

При установке машины в рабочее положение выполняют следующие операции:

проверяют точность показаний механических индикаторов рабочих органов - фрезы, шнека, отвалов;

проверяют ровность режущей кромки грейдерных ножей отвала шнека;

устанавливают машину относительно продольной оси ряда;

устанавливают главную раму относительно поперечного уклона;

устанавливают профилировщик на струну.

Правильность показаний механических индикаторов рабочих органов проверяют в такой последовательности. Главную раму гидроцилиндрами ног поднимают в верхнее положение. Все рабочие органы - фрезу, шнек, отвалы - поднимают в верхнее положение заподлицо с нижними гранями боковых стенок главной рамы. Шнуром, натянутым между гранями боковых стенок рамы (поперек машины), поочередно проверяют положение всех рабочих органов. Низ рабочего органа должен находиться на линии шнура.

При таком положении рабочих органов все механические индикаторы (три на каждый рабочий орган) должны показывать «0». Если какой-нибудь индикатор показывает другой отсчет, то стрелку этого индикатора необходимо поставить на отсчет «0» (при этом следует проверить, не погнут ли шток индикатора. Если шток погнут, то следует его выправить, а стрелку индикатора поставить на «0»).

Ровность режущей кромки грейдерных ножей отвала шнека проверяют особо точно, так как отвалом шнека выполняют завершающую операцию - окончательную планировку грунтового основания.

Отвал шнека опускают примерно на 15 см и шнуром, натянутым вдоль отвала по режущей кромке грейдерных ножей, проверяют ее ровность. Если нижняя кромка грейдерных ножей не ровная, то, ослабив болты крепления, выравнивают ножи, а затем затягивают болты.

После этого отвал поднимают до уровня нижних граней боковых стенок главной рамы. Низ отвала должен быть параллельным горизонтальной плоскости главной рамы.

Для установки профилировщика относительно продольной оси ряда в нескольких метрах впереди машины и позади нее по оси профилируемого ряда забивают колышки, а между колышками натягивают шнур. Профилировщик устанавливают так, чтобы средняя подшипниковая подвеска фрезы и середина средней подвески отвала шнека точно находились на линии натянутого шнура.

Главную раму профилировщика относительно поперечного уклона грунтового основания устанавливают по двум копирным струнам, укрепленным по обеим сторонам машины. Если для работы профилировщика натянута одна струна, то дополнительно крепят струну с другой стороны машины на отрезке длиной примерно 30 м (два пролета между стойками). Плоскость, проходящая через линии струн, должна быть параллельна плоскости грунтового основания (то есть должна иметь проектный поперечный уклон).

Главную раму опускают в позицию, удобную для работы, Перед передней стенкой главной рамы поперек струн натягивают шнур, и линейкой замеряют расстояние от шнура до верха правого и левого углов главной рамы.

Гидроцилиндрами передних ног выравнивают главную раму так, чтобы расстояние от шнура до каждого угла передней стенки главной рамы стало одинаковым.

Затем шнур натягивают поперек струн у задней стенки главной рамы и задними гидроцилиндрами выравнивают углы задней стенки главной рамы относительно шнура.

При установке профилировщика на струну последовательно выполняют следующие операции:

на стороне машины, обращенной к копирной струне, на узлы стоек ног устанавливают консоли (рис. 2) в монтажные кронштейны так, чтобы наружные концы консолей не доходили до струны на 22 - 23 см. Монтажные гайки завинчивают, но не затягивают до конца;

к концу консоли прикрепляют поперечину, устанавливают тягу, слегка закрепляют ее на рулевом фитинге фланца вилки стойки и на фитинге поперечины;

устанавливают коробки датчиков с копирными стержнями выдерживания курса на передние концы поперечин, а коробки датчиков стабилизации уровня - на нижние концы подъемных винтов, подключают проводки к штепселям датчиков стабилизации уровня, расположенных в ногах стоек;

Рис. 2. Схема устройства консолей и датчиков:

1 - укосины (консоли); 2 - подъемный винт; 3 - тяга; 4 - датчик стабилизации уровня; 5 - поперечина; 6 - датчик выдерживания курса; 7 - копирные стержни датчиков

устанавливают выключатель питания панели рулевого управления и подъема в положение «Включено», рулевой переключатель - в положение «Вперед» и переключатели копирных стержней - в положение «Включено»;

при помощи подъемных винтов датчиков стабилизации уровня опускают (поднимают) главную раму в необходимое рабочее положение, медленно поднимают наружные концы консолей (передней, а потом задней) до тех пор, пока копирные стержни не придут в соприкосновение со струной и не погаснут сигнальные лампы подъема и опускания. После этого датчики стабилизации уровня будут в нулевом положении;

закрепляют монтажные гайки консолей и одновременно следят за тем, чтобы положение коробок датчиков не было изменено. Операцию регулировки датчиков повторяют;

регулируют положение датчиков выдерживания курса. Для этого ползун консоли выдвигают до тех пор, пока копирный стержень датчика не придет в контакт со струной и пока не погаснут сигнальные лампы рулевого управления;

устанавливают на круглой шкале системы поперечной стабилизации необходимый поперечный уклон, по истечении нескольких секунд, когда главная рама примет заданное положение по поперечному уклону, проверяют, соответствует ли превышение одного конца заднего отвала над другим, заданному уклону (проверяют шнуром, натянутым поперек струн, и измерительной линейкой или нивелиром).

Окончательная планировка грунтового основания

Окончательно грунтовое основание планируют непосредственно перед устройством покрытия с минимальным разрывом во времени по одному из следующих способов:

планировка грунтового основания без фрезерования грунта;

планировка грунтового основания с фрезерованием (разрыхлением) грунта.

Планировка грунтового основания без фрезерования грунта

Планировку по такому способу осуществляют в тех случаях, когда между земляными работами, выполненными в соответствии с требованиями «Указаний по производству и приемке аэродромно-строительных работ» СН 121-73, и планировкой грунтового основания нет длительного разрыва во времени.

При планировке грунтового основания без фрезерования грунта выполняют следующие операции:

планировку грунтового основания профилировщиком;

укатку грунтового основания катками.

Перед планировкой грунтового основания решают вопрос, куда сбрасывать лишний грунт - на стороны или на питатель конвейера-перегружателя (ДС-98).

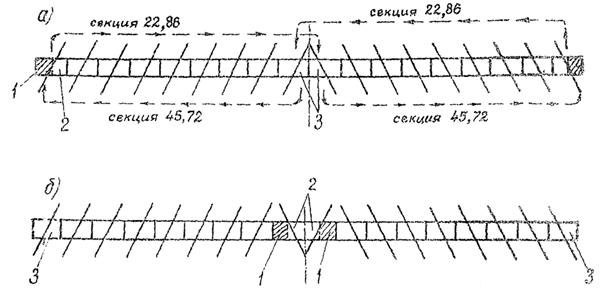

Если грунт сбрасывают на питатель конвейера-перегружателя для погрузки его в транспортные средства, то на профилировщик навешивают конвейер-перегружатель, снимают заслонки центрального окна отвала шнека и переставляют звенья шнека на интенсивный выброс грунта (рис. 3), осмотром определяют, где находятся укороченные секции лопастей шнека (22,86 см) - на боковых концах шнека или в середине.

Если укороченные секции расположены на боковых концах, то поступают следующим образом:

секции лопастей (45,72 см) снимают с внутренних (центральных) концов шнека и устанавливают на боковые концы;

Рис. 3. Схема перестановки секций лопастей для центральной выгрузки грунта:

а - положение лопастей до перестановки секций; б - положение лопастей после перестановки секций; 1 - промежуток; 2 - укороченные секции 22,86 см; 3 - секции 45,72 см

укороченную секцию, снятую с бокового конца левого шнека, устанавливают на внутренний конец правого шнека, а укороченную секцию, снятую с бокового конца правого шнека, - на внутренний конец левого шнека.

Если укороченные секции расположены на внутренних концах шнеков, то их меняют местами.

Перестановка секций лопастей шнека будет способствовать более интенсивному выбросу лишнего грунта через центральное окно отвала шнека.

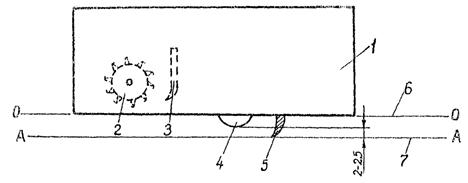

Для планировки грунтового основания рабочие органы профилировщика устанавливают в следующее положение (рис. 4).

Отвал фрезы поднимают. Отвал шнека по механическим индикаторам устанавливают так, чтобы режущая кромка грейдерных ножей была на проектной отметке грунтового основания.

Точную установку отвала шнека осуществляют при помощи установочных винтов, а затем крепят нижние ограничители.

Величину опускания отвала шнека по механическим индикаторам определяют по разности отметок низа боковых стенок главной рамы и грунтового основания (проектной отметки).

Отвал на проектную отметку можно установить также по забитым под отметки грунтового основания колышкам (у концов отвала). Отвал опускают режущей кромкой до уровня колышков, доводят установочными (регулировочными) винтами и крепят нижние ограничители.

Шнек устанавливают на 2 - 2,5 см выше режущей кромки отвала шнека.

Фрезу используют при плотных тяжелых грунтах. Ее опускают на проектную отметку основания, а затем поднимают на 0,5 - 1 см и крепят нижние ограничители.

Рис. 4. Схема установки рабочих органов при планировке грунтового основания без фрезерования грунта (размеры указаны в сантиметрах):

1 - главная рама; 2 - фреза; 3 - отвал фрезы; 4 - шнек; 5 - отвал шнека; 6 - линия (0 - 0) низа боковых стенок главной рамы; 7 - линия (А - А) проектных отметок верха грунтового основания

Показания механических индикаторов каждого рабочего органа следует запомнить, так как в процессе работы рабочие органы приходится поднимать в транспортное положение и снова опускать в рабочее положение по механическим индикаторам.

Для сброса лишнего грунта на питатель конвейера-перегружателя рычаги управления фрезой и шнеком переводят в позицию для перемещения грунта к середине ряда.

Сначала включают фрезу и шнек и прорабатывают грунт на месте а затем - гусеницы.

После обработки участка длиной 20 - 30 м проверяют отметки спрофилированного участка и поперечный уклон. Если необходимо, регулируют рабочие органы.

Если на поверхности грунтового основания заметны следы от зубьев фрезы или от геликоидных лопастей шнека, фрезу или шнек несколько поднимают.

Основание планируют, как правило, за один проход профилировщика на рабочей скорости 5 - 10 м/мин.

В процессе работы машинист профилировщика по механическим индикаторам наблюдает за положением рабочих органов, а через смотровые решетки - за правильной работой фрезы и шнека. Управляя фрезой и шнеком, машинист при необходимости перераспределяет грунт и только лишний грунт шнеком перемещает к середине и сбрасывает на питатель конвейера-перегружателя. При этом шнеком грунт не срезают, а только перемещают.

Перед отвалом шнека постоянно поддерживают валик грунта оптимального объема для заполнения впадин и интенсивной переброски лишнего грунта на питатель конвейера-перегружателя.

При значительном скоплении грунта у отвала шнека машинист снижает скорость движения профилировщика и увеличивает скорость вращения шнека. В то же время скорость вращения шнека не должна быть выше, чем это необходимо для интенсивной переброски грунта через центральное окно отвала шнека.

Оптимальную рабочую скорость профилировщика машинист устанавливает по числу оборотов двигателя и по показаниям манометров гидросистемы. Давление рабочей жидкости в гидросистеме не должно превышать 295 кгс/см2. Если давление превышает этот предел, машинист снижает число оборотов двигателя и уменьшает скорость движения профилировщика.

При точно выполненных земляных работах для окончательной планировки грунтового основания достаточно одного рабочего прохода профилировщика.

Если же после первого прохода профилировщика обнаружатся места с недостатком грунта, то на эти места вывозят необходимое количество грунта, разравнивают автогрейдером и повторно планируют весь участок (или его часть). Для этого рабочие органы профилировщика поднимают в транспортное положение, датчики выдерживания курса переставляют на противоположные концы поперечин (датчики выдерживания курса должны находиться на передних по ходу концах поперечин) и профилировщик на транспортной скорости возвращают к началу участка планировки.

Для повторного прохода отвал шнека и шнек опускают в такое же рабочее положение, как и при первом проходе, а фрезу и отвал фрезы поднимают.

Рабочий ход профилировщика осуществляют на рабочей скорости 15 - 20 м/мин в соответствии с показаниями манометров.

По окончании планировки грунтовое основание укатывают пневмокатками Д-627 за 2 - 3 прохода по одному следу.

Планировка грунтового основания с фрезерованием (разрыхлением) грунта

Основание с фрезерованием грунта планируют в случаях, когда по грунтовому основанию передвигался автотранспорт, грунтовое основание имеет значительные деформации и неравномерно уплотнено.

В процессе фрезерования, перераспределения и последующей укатки грунта создают равнопрочное грунтовое основание.

При планировке грунтового основания с фрезерованием грунта выполняют следующие операции:

«прочерчивание» (разметку) за первый проход профилировщика;

фрезерование грунта при обратном ходе;

распределение и планировку грунта;

уплотнение грунта катками;

чистовую (прецезионную) планировку грунтового основания;

укатку основания катками.

«Прочерчивание» осуществляют за первый проход профилировщика. Отвал шнека и фрезу устанавливают несколько выше отметки грунтового основания с таким расчетом, чтобы срезать бугры и выровнять вчерне поверхность грунтового основания.

«Прочерчиванием» выявляют, где необходимо срезать или досыпать грунт.

В места, где необходима досыпка грунта, вывозят грунт и разравнивают его автогрейдером или бульдозером.

Фрезеруют грунт на глубину 10 - 12 см при обратном ходе профилировщика.

Так как этот процесс наиболее энергоемкий, выполняют его только фрезой при поднятых остальных рабочих органах. Рабочую скорость выдерживают в пределах 10 - 15 м/мин.

Если давление в гидросистеме превышает 295 кгс/см2, снижают скорость движения. Если и после этого давление превышает указанный предел - уменьшают глубину зарезания фрезы.

В тех случаях, когда грунт необходимо увлажнять, воду распределяют через распределительную систему, дополнительно смонтированную на профилировщике. Норму розлива воды устанавливает представитель лаборатории.

Распределяют и планируют разрыхленный грунт с погрузкой лишнего грунта в транспортные средства за один проход профилировщика на рабочей скорости 5 - 10 м/мин.

Для выполнения операции отвал шнека устанавливают на отметку грунтового основания плюс запас на уплотнение катками, (величину запаса на уплотнение ориентировочно принимают для супесчаных грунтов 15 - 20 % толщины рыхлого слоя грунта, для суглинистых грунтов 25 - 30 %, величины запасов уточняют опытным путем), плюс запас на срезку грунта при чистовой планировке грунтового основания 0,5 - 1 см, шнек устанавливают на 2 - 2,5 см выше режущей кромки отвала шнека; фрезу и отвал фрезы поднимают в транспортное положение.

Для сброса лишнего грунта на питатель конвейера-перегружателя открывают заслонки центрального окна отвала шнека, а боковые окна шнека и дверцы фрезы закрывают.

Задачей этой операции является распределение, планировка грунта с дозировкой его по объему и сброс лишнего грунта. Поэтому стремятся к тому, чтобы наиболее эффективно распределить грунт и только излишки его сбросить на конвейер-перегружатель.

Уплотняют грунт сразу же после прохода профилировщика катками ДУ-31 (Д-267), ДУ-29 (Д-624) на пневматических шинах. При этом минимальный фронт работы должен быть не менее: для самоходных катов - 25 м, для полуприцепных - 150 - 200 м.

Укатку начинают от краев ряда с постепенным приближением к середине и перекрытием следов на 30 - 50 см.

Ориентировочное число проходов катка по одному следу - 4 - 5, окончательное уточняют на месте работ пробной укаткой.

Первые два прохода катков по одному следу делают на минимальной скорости. При последующих проходах скорость движения катков повышают до 12 - 15 км/ч.

Если катки имеют централизованную систему регулирования давления воздуха в шинах, то первые проходы катков делают при давлении в шинах 2 - 3 кгс/см2, а затем давление в шинах повышают до 4 - 5 кгс/см2.

При уплотнении грунта в сухую и жаркую погоду поверхностный слой грунта увлажняют до оптимальной влажности. При этом норму распределения воды определяет представитель лаборатории.

Уплотнение грунта заканчивают при выполнении заданного числа проходов катков. При этом коэффициент уплотнения грунта должен быть не менее 0,98 - для песчаных грунтов и не менее 1 - для суглинистых и глинистых грунтов.

Чистовую планировку грунтового основания профилировщиком осуществляют сразу же после уплотнения грунта катками. Чистовая планировка является завершающей операцией по окончательной планировке грунтового основания, после которой поверхность грунтового основания должна быть ровной. При этом должны быть обеспечены проектные отметки и поперечный профиль. Поэтому рабочие органы профилировщика для выполнения этой операции настраивают и регулируют особенно точно.

В работу включают отвал шнека и шнек (рис. 5). Отвал шнека устанавливают на проектную отметку верха грунтового основания, точно доводят регулировочными винтами и устанавливают нижние ограничители, шнек располагают на 2 - 2,5 см выше режущей кромки отвала шнека, фрезу и отвал фрезы поднимают, заслонки окна на отвале шнека снимают, боковые заслонки шнека закрывают.

Перед началом планировки проверяют правильность установки и натяжения копирной струны.

Чистовую планировку выполняют за один проход профилировщика на рабочей скорости 10 - 15 м/мин.

После планировки участка длиной 20 - 30 м проверяют качество планировки - ровность поверхности, отметки, поперечный уклон и, если необходимо, регулируют положение отвала шнека.

В процессе планировки машинист шнеком сбрасывает лишний грунт на питатель конвейера-перегружателя, при значительной толщине срезаемой стружки, грунта включает в работу фрезу, которую опускает до отметки поверхности грунтового основания, а потом поднимает ее на 0,5 - 1 см и фиксирует нижними ограничителями. При этом фрезой грунт перемещается к середине ряда.

При значительных скоплениях грунта у отвала шнека скорость движения профилировщика снижают.

Грунтовое основание укатывают катками Д-627 на пневматических шинах за 2 - 3 прохода по одному следу.

По окончательно спланированному грунтовому основанию проезд машин запрещают.

Рис. 5. Схема установки рабочих органов при чистовой планировке грунтового основания (размер указан в сантиметрах):

1 - главная рама; 2 - фреза; 3 - отвал фрезы; 4 - шнек; 5 - отвал шнека; 6 - линия (0 - 0) низа боковых стенок главной рамы; 7 - линия (А - А) проектных отметок верха грунтового основания

Указания по качеству работ

После окончательной планировки грунтового основания составляют акт освидетельствования и приемки этих работ.

Качество окончательно спланированного грунтового основания должно отвечать требованиям «Указаний по производству и приемке аэродромно-строительных работ» СН 121-73, М., Стройиздат, 1974.

При выполнении работ по окончательной планировке грунтового основания следует руководствоваться картой технологии операционного контроля качества (раздел VIII).

III. Указания по организации труда

Дли обеспечения высокого темпа работ выполняют все подготовительные работы:

освобождают от посторонних предметов всю полосу движения профилировщика;

проверяют качество установки копирной струны;

ограждают шлагбаумами участок работ;

сосредотачивают необходимые инструменты, инвентарь, оборудование (см. раздел VII).

При планировке основания с фрезерованием грунта для создания фронта работы каткам сменную захватку длиной 900 м делят на два участка длиной по 450 м. Работу профилировщика на этих участках организуют поочередно и, как правило, выполняют в две смены.

Для каждой смены организуют бригаду рабочих следующего состава:

Машинист профилировщика - 6 разр. - 1

Помощник машиниста - 5 » - 1

Машинисты катков - 6 » - 1 - 2

Машинист профилировщика в начале смены получает задание от мастера и вместе с помощником готовят машину к работе.

В процессе планировки основания машинист управляет машиной, а помощник машиниста, следуя за машиной, регулирует подход автомобилей-самосвалов под загрузку, контролирует поперечный уклон, ровность поверхности, промеряет глубину рыхления, натяжение струны, заменяет машиниста при его кратковременной отлучке.

В конце рабочей смены машинист и помощник машиниста снимают датчики и сдают их в кладовую, чистят и моют машину.

Машинисты катков выполняют работу по уплотнению грунтового основания.

Участок работ обеспечивают передвижным вагончиком с кладовой для мастера. В вагончике должны быть питьевая вода, умывальники, медицинская аптечка.

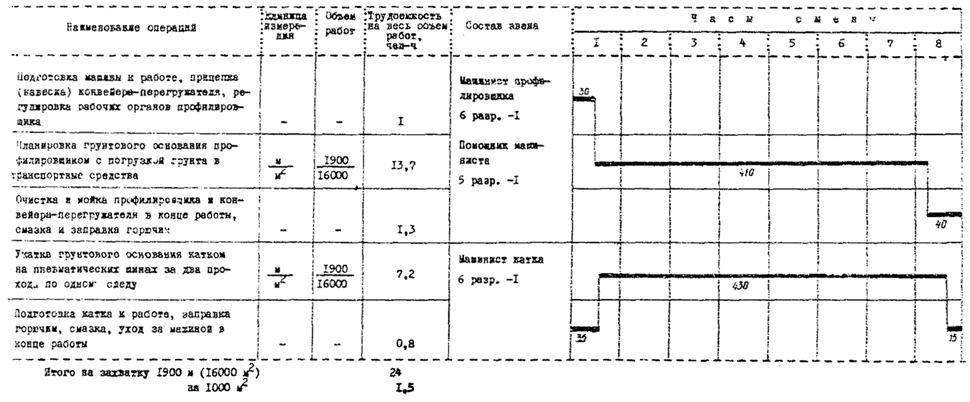

IV. Графики выполнения производственного процесса:

а) планировка грунтового основания без фрезерования грунта. Длина сменной захватки 1900 м (16000 м2)

Примечания.

1. В графике цифрами под линиями указана продолжительность операций в минутах.

2. Автомобили-самосвалы для вывозки лишнего грунта, поливо-моечные машины для дополнительного увлажнения грунта придаются звену по расчету.

3. В трудоемкость работ включено время для отдыха рабочих в течение смены в размере 10 % времени работы.

б) планировка грунтового основания с фрезерованием грунта. Длина сменной захватки 900 м, ширина планировки 8,4 м (7560 м2)

Примечания. 1. В графике римские цифры над линиями указывают номера участков, арабские цифры под чертой - продолжительность операций в минутах.

2. Автомобили-самосвалы для вывозки лишнего грунта, поливо-моечные машины для увлажнения грунта придаются звену по расчету.

3. В трудоемкость работ включено время на отдых рабочих в течение смены в размере 10 % времени работы.

V. Калькуляции затрат труда на планировку грунтового основания профилировщиком ДС-97:

а) без фрезерования грунта (на захватку длиной 1900 м, шириной 8,4 м)

|

Шифр норм |

Состав звена |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени, чел.-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем работ, чел.-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

Местная норма СУ-936 треста «Белдорстрой» |

Машинист 6 разр. - 1 Помощник машиниста 5 разр. - 1 |

Планировка грунтового основания профилировщиком ДС-97 с установкой профилировщика на струну и перегонами его по участку работы |

1000 м2 |

16 |

1,12 |

0-93 |

17,9 |

14-88 |

|

ЕНиР §20-2-10 п. 1-Б и прим. |

Машинист 6 разр. - 1 |

Укатка грунтового основания катком на пневматических шинах за два прохода по одному следу |

- " - |

16 |

0,85 |

0-67,2 |

13,6 |

10-75 |

|

ИТОГО на 1900 м (16000 м2) |

31,5 |

25-63 |

||||||

|

на 1000 м2 |

1,97 |

1-60 |

||||||

б) с фрезерованием грунта (на захватку длиной 900 м - 7560 м2)

|

Шифр норм |

Состав звена |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени, чел.-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем работ, чел.-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

Местная норма СУ-936 треста «Белдорстрой» |

Машинист 6 разр. - 1 Помощник машиниста 5 разр. - 1 |

Планировка грунтового основания профилировщиком ДС-97 с разметкой («прочерчиванием») при первом проходе, фрезеровкой грунта при обратном ходе, планировкой грунта перед уплотнением его катками, чистовой планировкой после уплотнения грунта |

1000 м2 |

7,56 |

2,8 |

2-32 |

21,2 |

17-54 |

|

ЕНиР §20-2-10 п. 1-Б и прим. |

Машинист 6 разр. - 1 |

Уплотнение грунта катком на пневматических шинах за четыре прохода после фрезерования и за два прохода после чистовой планировки. Всего за 6 проходов по одному следу |

- "- |

7,56 |

2,55 |

2-01 |

19,3 |

15-20 |

|

ИТОГО |

на 900 м (7560 м2) |

40,5 |

32-74 |

|||||

|

на 1000 м2 |

5,35 |

4-33 |

ПРИМЕЧАНИЕ. В калькуляциях расценки учитывают повышенную часовую ставку машиниста профилировщика в размере 0 - 95,5.

VI. Основные технико-экономические показатели

|

Наименование показателей |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов

показатель по графику больше (+) или меньше (-), чем по калькуляции |

|

Трудоемкость работ на 1000 м2: |

||||

|

планировка без фрезерования грунта |

чел.-ч |

1,97 |

1,5? |

-23,9 |

|

планировка с фрезерованием грунта |

- " - |

5,35 |

4,23 |

-20,9 |

|

Средний разряд рабочих: |

||||

|

планировка без фрезерования грунта |

разряд |

5,65 |

5,65 |

- |

|

планировка с фрезерованием грунта |

- " - |

5,75 |

5,75 |

- |

|

Средняя заработная плата рабочего в день: |

||||

|

планировка без фрезерования грунта |

руб.-коп. |

6-51 |

8/54 |

+31,2 |

|

планировка с фрезерованием грунта |

руб.-коп. |

6-47 |

8-18 |

+26,4 |

VII. Материально-технические ресурсы

Машины, оборудование, инструменты, инвентарь

|

Наименование |

ГОСТ, марка |

Количество |

|

Профилировщик |

ДС-97 |

1 шт. |

|

Конвейер-перегружатель |

ДС-98 |

1 - " - |

|

Катки на пневматических шинах |

8544-74 ДУ-31 (Д-627) |

|

|

при планировке без фрезерования грунта |

1 - " - |

|

|

при планировке с фрезерованием грунта |

2 - " - |

|

|

Автомобили-самосвалы для вывозки грунта |

- |

по расчету |

|

Поливо-моечные машины (при необходимости) |

- |

по расчету |

|

Нивелир |

10528-76 |

1 шт. |

|

Рейки нивелирные |

11158-76 |

1 - " - |

|

Рулетка измерительная металлическая |

7502-74 |

1 - " - |

|

Шнур льнопеньковый крученый (трассировочный) длиной 20 м |

5107-70 |

1 - " - |

|

Линейка мерная сантиметровая |

- |

1 - " - |

|

Рейка металлическая трехметровая |

- |

1 - " - |

|

Мерник зазоров клиновидный |

- |

1 - " - |

|

Лопаты стальные строительные |

3620-76 |

2 - " - |

|

Кувалда кузнечная |

11401-75 |

1 - " - |

|

Шлагбаумы переносные |

- |

2 - " - |

|

Сигнальные знаки ограждения участка работ |

10807-71 |

1 комплект |

VIII. Карта технологии операционного контроля качества окончательной планировки грунтового основания аэродромов профилировщиком ДС-97

|

№ пп |

Контролируемые параметры |

Предельные отклонения |

|

1 |

Ширина грунтового основания |

± 10 см |

|

2 |

Проектная отметка |

± 10 мм |

|

3 |

Поперечный и продольный уклон |

± 0,001 |

|

4 |

Ровность поверхности |

20 мм (допускаемый просвет под трехметровой рейкой) |

Примечание.

Коэффициент плотности верхнего слоя грунтового основания должен быть не менее 0,98 при песках и супесях и 1 при суглинках и глинах от плотности при стандартном уплотнении.

СН 121-73

|

I |

Основные операции, подлежащие контролю |

Планировка грунтового основания профилировщиком |

Укатка грунтового основания катком |

|

II |

Состав контроля |

1. Ширина основания 2. Проектные отметки 3. Поперечный и продольный уклон |

1. Коэффициент уплотнения грунта 2. Ровность поверхности |

|

III |

Метод и средства контроля |

Инструментальный 1. Стальная рулетка 2. Нивелир 3. Нивелир и стальная рулетка |

Инструментальный, лабораторный 1. Прибор стандартного уплотнения 2. Трехметровая рейка |

|

IV |

Режим и объем контроля |

1, 3. Через каждые 80 м 2. На всех точках нивелировочной сетки |

1. В трех точках на поперечнике на каждые 1000 м2 грунтового основания. 2. Через 100 м три раза в смену |

|

V |

Лицо, контролирующее операцию |

Мастер |

Мастер, лаборант |

|

VI |

Лицо, ответственное за организацию и осуществление контроля |

Прораб |

|

|

VII |

Привлекаемые для контроля подразделения |

- |

Лаборатория |

|

VIII |

Где регистрируются результаты контроля |

Журнал производства работ, журнал геодезических работ |

Журнал производства работ, журнал лабораторных работ, акт на скрытые работы |

СОДЕРЖАНИЕ