МИНИСТЕРСТВО АВТОМОБИЛЬНЫХ ДОРОГ КАЗАХСКОЙ ССР

ЕДИНЫЙ ЦЕНТР НАУЧНОЙ ОРГАНИЗАЦИИ ТРУДА И УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ

КАРТА

ОРГАНИЗАЦИИ

ТРУДА

НА

УСТРОЙСТВО ЧЕРНЫХ ГРАВИЙНЫХ

ПОКРЫТИЙ МЕТОДОМ СМЕШЕНИЯ

НА ДОРОГЕ С ПРИМЕНЕНИЕМ

СМЕСИТЕЛЯ ТИПА «ЭСТОНЕЦ»

Алма-Ата - 1977

|

Карта организации труда |

УСТРОЙСТВО ЧЕРНЫХ ГРАВИЙНЫХ ПОКРЫТИЙ МЕТОДОМ СМЕШЕНИЯ НА ДОРОГЕ С ПРИМЕНЕНИЕМ СМЕСИТЕЛЯ ТИПА «ЭСТОНЕЦ» |

Министерство автомобильных дорог Разработана отделом НОТ в дорожном производстве ЕЦНОТ и УП Министерства автомобильных дорог КазССР |

|

Утверждена техническим советом Министерства автомобильных дорог Казахской ССР, протокол № 58 от 30 декабря 1976 г. |

I. НАЗНАЧЕНИЕ И ЭФФЕКТИВНОСТЬ

Карта предназначена для рациональной организации труда рабочих специализированного звена по устройству черных гравийных покрытий методом смешения на дороге.

1.1. Показатели производительности труда

Таблица 1

|

Показатели |

Единица измерения |

По карте |

По ЕНиР, сборник № 17 и временным нормативам Министерства автомобильных дорог Казахской ССР |

|

1. Производительность |

м. пог./смену |

450 |

360 |

|

2. Затраты труда на 1 км покрытия |

чел.-дней |

18 |

21 |

Примечание. Выполнение всех производственных процессов по карте позволит повысить производительность труда на 18 - 20 % против нормы

II. ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА

2.1. Оптимальный состав специализированного звена рабочих по устройству черных гравийных покрытий

Таблица 2

|

Наименование профессий |

Разряд, класс |

Количество |

|

1. Водитель подметально-уборочной машины |

II - III |

1 |

|

2. Машинисты-операторы автобитумовозов |

II - III |

по расчету |

|

3. Машинисты автогрейдеров |

V |

2 |

|

4. Машинисты катков |

V |

2 |

|

5. Дорожные рабочие |

II - III |

1 |

|

6. Машинист на смесителе типа «Эстонец» |

VI |

1 |

Примечания: 1. Водители автосамосвалов в состав звена не включены. Их количество зависит от расчетного количества автосамосвалов.

2. Потребное количество автобитумовозов - согласно таблице 6.

Таблица 3

|

Наименование механизмов |

Марка |

Количество |

|

1. Автобитумовозы |

Д-546 (7 т) |

Согласно таблице № 6 |

|

2. Автогрейдеры |

Д-557 (ДЗ-31) |

2 |

|

3. Каток на пневмошинах (каток с гладкими вальцами) |

Д-627 или |

2 |

|

Д-400А, Д-469А |

2 |

|

|

4. Автомобили самосвалы |

ЗИЛ-130 |

по расчету |

|

5. Подметально-уборочная машина |

КДМ-130 |

1 |

|

6. Смеситель типа «Эстонец» на тракторе К-700 |

1 |

2.2. Инструменты, приспособления и инвентарь

Таблица 4

|

Наименование |

Номер ГОСТа или чертежа |

Количество |

|

1. Передвижной вагончик |

ТУ-218-35-74 КазССР |

4 |

|

2. Комплект противопожарного оборудования |

- |

1 |

|

3. Знаки дорожные |

схема 2 |

|

|

4. Лопаты строительные стальные |

ГОСТ 3620-63 |

2 |

|

5. Шаблон, уровень, трехметровая рейка |

- |

по 1 |

|

6. Спецодежда: |

||

|

полукомбинезон рабочий мужской (для машинистов автогрейдеров, катков и смесителей) |

ГОСТ 12548-67 |

5 |

|

полусапоги «ЖИР» |

ГОСТ 5782-75 |

6 пар |

|

рукавицы тканевые |

ГОСТ 12.4.010-75 тип В |

6 пар |

|

очки защитные (для машинистов автогрейдеров) |

ЗП2-84 |

2 пары |

|

костюм мужской (женский) брезентовый (для дорожного рабочего) |

ГОСТ 9398-68 |

8 |

|

ГОСТ 9398-68 (ГОСТ 9397-68) тип А |

1 |

|

|

комбинезон мужской (для машинистов автобитумовозов) |

ГОСТ 12276-66 тип А |

|

|

жилеты цветные сигнальные |

ТУ 32-ЦП-246-76 (мужские) ТУ 32-ЦП-246-72 (женские) |

6 |

Примечание: Спецодежда принята согласно образцам моделей специальной одежды, обуви и предохранительных приспособлений для рабочих и ИТР дорожных организаций и промышленных предприятий Минавтодора РСФСР, разработанным Министерством строительства и эксплуатации автомобильных дорог РСФСР. Москва, «Транспорт», 1976.

2.3. Условия труда

I. Бытовые условия на участке строительства обеспечиваются специальным комплексом сооружений согласно СН-276-64. В него входят:

1. Передвижной спальный вагон, оборудованный:

постельными принадлежностями (14 комплектов);

умывальником - 1;

гардеробными шкафами для хранения одежды - 2;

медицинской аптечкой (серия 21175) - 1;

шкафом для посуды - 1;

холодильником емкостью 30 литров (навесным) - 1;

столом - 1;

бачком с литьевой водой (из расчета 3 литра на одного рабочего в смену).

2. Передвижной вагон-клуб (радиоприемник - 1, шашки, шахматы, газеты, журналы и т.д.).

3. Передвижные вагон-столовая и вагон-баня.

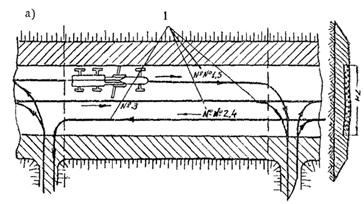

II. С целью создания оптимальных условий труда и соблюдения непрерывности технологического процесса разработаны рациональные режимы труда и отдыха рабочих по профессиям в соответствии с Методическими указаниями по научной организации труда в дорожных организациях (Белдорнии, 1968). (см. рис. 1).

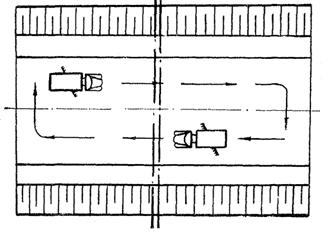

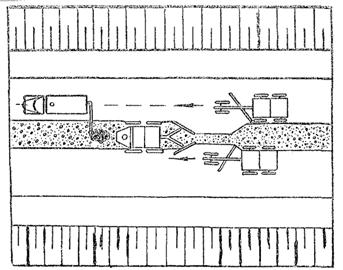

III. Рациональная расстановка машин и механизмов перед началом производства работ дана в схеме 1.

III. Расход материалов

3.1. Расход вяжущих в % к минеральному материалу

Таблица 5

|

Вид вяжущего материала |

||||

|

жидкие нефтебитумы |

каменноугольные дегти |

битумные эмульсии |

||

|

медленногустеющие |

среднегустеющие |

|||

|

МГ-25/40 МГ-40/70 МГ-70/130 |

СГ-25/40 СГ-40/70 СГ-70/130 |

Д-4 Д-5 ДС-4 ДС-5 |

ЭПМ |

|

|

I. ДЛЯ СМЕШЕНИЯ |

||||

|

а) при гравийных материалах |

4,5 - 6,5 |

4,5 - 6,5 |

5,5 - 7,0 |

4,0 - 6,5 |

|

б) при слабых каменных материалах (дресва, жерства, ракушечник, известняки и т.п.) |

6 - 7 |

6 - 7 |

7,0 - 8,5 |

6,5 - 7,0 |

|

II. ДЛЯ ОБЕСПЫЛИВАНИЯ ОСНОВАНИЯ |

0,7 - 1,0 л/м2 |

0,4 - 0,7 л/м2 |

- |

|

Примечания: 1. Окончательную норму расхода вяжущих материалов для смешения уточняют лабораторным подбором состава смеси.

2. Расход битумной эмульсии дан в пересчете на битум.

3.2. Расход материалов на устройство 1 километра готового покрытия

Таблица 6

|

Ширина проезжей части, м |

Потребность в гравийно-оптимальной смеси (с учетом коэффициента уплотнения) м3 |

Объемный вес гравийно-оптимальной смеси, т/м3 |

Потребность гравийно-оптимальной смеси, т |

Расход битума в % к гравийному материалу |

Потребность битума, т |

Потребность битумовозов, шт. (емк. 7 т) |

|

|

Н-0,06 |

7,0 |

420 |

1,5 1,6 |

630 672 |

4,5 - 6,5 |

28,5 - 41 30 - 44 |

4 - 6 5 - 6 |

|

Н-0,08 |

7,0 |

560 |

1,5 1,6 |

840 890 |

4,5 - 6,5 |

38 - 54 40 - 58 |

6 - 8 6 - 9 |

|

Н-0,10 |

7,0 |

700 |

1,5 1,6 |

1050 1120 |

4,5 - 6,5 |

47 - 67 50 - 73 |

7 - 10 8 - 11 |

|

Н-0,12 |

7,0 |

840 |

1,5 1,6 |

1260 1344 |

4,5 - 6,5 |

57 - 82 60 - 87 |

9 - 12 9 - 13 |

|

Битум для обеспыливания 0,7 - 1,0 л/м2 |

7,0 |

1 |

|||||

Примечания: 1. Состав звена зависит от потребного количества автобитумовозов.

2. Автобитумовоз обслуживает один водитель-оператор.

IV. ТЕХНОЛОГИЧЕСКИЙ

ПРОЦЕСС

(схема 1)

Устройство черных гравийных покрытий методом смешения на дороге состоит из:

подготовительных работ;

приготовления черной смеси на дороге;

устройства покрытия;

ухода за покрытием в процессе его формирования.

4.1. График технологического процесса представлен на рисунке 1.

V. ТРЕБОВАНИЯ К ОСНОВНЫМ ТЕХНОЛОГИЧЕСКИМ ОПЕРАЦИЯМ

5.1. Подготовительные работы включают в себя:

устройство объезда, установку знаков и ограждений;

подготовку основания;

вывозку минеральных материалов на проезжую часть дороги;

оформление минерального материала в валик определенного объема.

а) Подготовка основания состоит из:

тщательной очистки основания от пыли, грязи и катуна;

обеспыливания поверхности путем предварительного розлива вяжущего (битума, эмульсии или дегтя) в количестве согласно таблице 5.

б) Вывозка минерального материала:

производится автосамосвалами;

вывезенный на дорогу минеральный материал складируется на проезжей части дороги.

5.2. Приготовление черной смеси на дороге состоит из:

оформления материала в валик одинакового объема по длине участка;

разравнивания минерального материала;

розлива заданной нормы вяжущего в несколько приемов;

предварительного смешения вяжущего с минеральным материалом после каждого розлива;

окончательного перемешивания.

а) Оформление материала в валик одинакового объема по длине участка производят следующим образом:

выставленный на проезжей части дороги гравийный материал оформляется в валик и разравнивается на ширину (1,5 - 2,0 м), которая при розливе вяжущего из битумовоза позволит избежать потери вяжущего от стекания на основание.

б) Розлив вяжущего:

производится битумовозами (автогудронаторами) в несколько приемов;

количество розливов определяют исходя из длины обрабатываемого участка и общей нормы расхода вяжущего материала;

минеральный материал при обработке вяжущим должен иметь оптимальную влажность.

в) Предварительное перемешивание минерального материала с вяжущим производят:

автогрейдерами и смесителем после каждого розлива за 1 проход;

объем минерального материала в рыхлом состоянии на единицу длины должен быть такой, чтобы при проходе автогрейдеров и смесителя полностью перемешивался весь обрабатываемый материал и не разрыхлялось основание.

г) Окончательное перемешивание производится:

автогрейдерами и смесителем после розлива всей нормы битума;

попеременным перемещением минерального материала в валик с последующей его раскладкой;

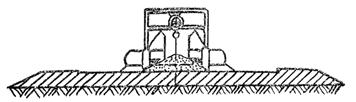

на постоянной рабочей скорости Vопт = 3,5 - 4 км/час (при движении нож смесителя располагается так, чтобы захватывался весь материал валика);

работа автогрейдеров производится параллельно с работой смесителя (движение автогрейдеров осуществляется круговыми проходами, нож автогрейдеров устанавливается под углом захвата 30 - 40°);

число проходов назначается в зависимости от объема обрабатываемого материала (для автогрейдеров - 12; для смесителя - 18).

5.3. Устройство покрытия

Работы по устройству покрытия состоят из:

разравнивания готовой смеси на проезжей части дороги с профилированием поверхности;

уплотнения катками и движением.

а) Разравнивание готовой смеси на проезжей части дороги с профилированием поверхности:

готовую смесь распределяют по основанию автогрейдером слоем заданной толщины с учетом коэффициента уплотнения (1,6 - 1,7) и приданием требуемого профиля.

При распределении смеси автогрейдером отвал устанавливается под углом захвата 45 - 60°, углом резания до 50° и углом наклона в соответствии с проектным поперечным профилем основания.

При профилировании покрытия отвал устанавливается под углом захвата 60 - 90° и углом резания до 60°.

Для равномерного и полного распределения смеси по проезжей части и удобства уплотнения по кромкам покрытия устраивается упорный валик из гравийного материала.

После окончательного профилирования смеси под укатку дорожный мастер производит контроль поперечного профиля шаблоном. При обнаружении дефектов поперечного профиля исправление производится автогрейдером.

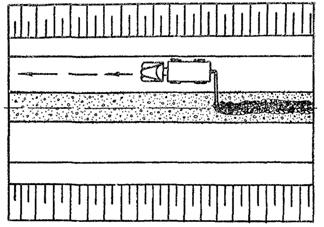

б) Уплотнение покрытия производят:

самоходными катками на пневматических шинах весом 7 - 16 т от краев покрытия к середине с перекрытием полос по ширине на 1/3 предшествующего прохода;

при отсутствии пневмокатков укатку производят моторными катками с гладкими вальцами весом 5 - 10 т, с перекрытием полос на 15 - 20 см, смачивая вальцы катков водой или мыльным раствором.

В жаркую погоду при незначительной влажности минерального материала для лучшей уплотняемости черной смеси ее рекомендуется поливать водой из расчета 2 - 3 литра на м2.

5.4. Уход за покрытием

Уход за покрытием в процессе его формирования состоит из:

ограничения скорости движения до 30 км/час;

регулирования движения по ширине проезжей части;

исправления обнаруженных дефектов.

Продолжительность ухода за покрытием составляет:

при уплотнении катками на пневматических шинах - 5 - 10 суток;

при уплотнении катками с гладкими вальцами - от 15 до 20 суток.

VI. ПРИЕМЫ ТРУДА

|

Наименование операций, исполнители, орудия труда |

Прод. мин |

Исполнители, характеристика приемов труда |

|

|

I. Очистка основания от пыли и грязи. Водитель - 1 чел. Дорожный рабочий III разр. - 1 чел. Подметально-уборочная машина КДМ-130-1 шт. |

Водитель |

||

|

Производит очистку основания непосредственно перед началом работ (схема 3): на ширину рабочего органа (2350 мм); за 2 - 3 прохода по одному месту (большее количество проходов предусматривается на загрязненном основании); с перекрытием каждого следа на 30 - 40 см; на постоянном скоростном режиме Vpaб = 10 - 12 км/час. Для обеспечения очистки без пропусков необходимо развить рабочую скорость автомашины до начала захватки |

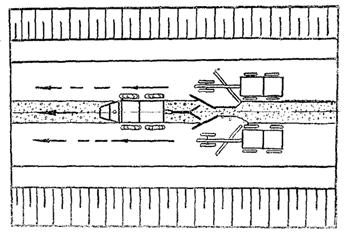

Схема 3 |

||

|

Дорожный рабочий |

|||

|

перед началом работ производит расстановку знаков согласно схеме 2; выброс на обочину или в кювет катуна и крупных камней из валика или с поверхности основания |

|||

|

II. Оформление минерального материала в валик. Машинист автогрейдера - 2 чел. Дорожный рабочий III разряда - 1 Автогрейдер Д-557 (ДЗ-31) - 2 |

40 мин. |

Машинист автогрейдера |

|

|

перемещает и оправляет выставленный на дороге гравийный материал в сплошной валик одинакового сечения по всей длине захватки двумя проходами автогрейдера. Движение на первой передаче. Развороты производятся в конце каждой захватки путем съезда с насыпи с возвращением на нее задним ходом. При обратном движении требуется повернуть нож (схема 4). |

Схема 4 |

||

|

Дорожный рабочий |

|||

|

проверяет сечение валика специальным шаблоном. |

|||

|

III. Разравнивание минерального материала в призму перед розливом. Машинист автогрейдера - 1 Автогрейдер Д-557 (ДЗ-31) - 1 |

20 мин. |

Машинист автогрейдера |

Схема 5 |

|

разравнивает валик гравийного материала перед розливом в призму шириной 1,5 - 2,0 м и высотой 25 - 30 см. Разравнивание производится одним проходом автогрейдера, для чего нож автогрейдера поднимается на 25 - 30 см от поверхности основания и устанавливается под углом захвата 90° (схема 5). |

|||

|

IV. Розлив вяжущего Водитель автобитумовоза - 1 Автобитумовоз Д-642 (ДС-41) - 1 |

20 мин. |

Водитель автобитумовоза |

|

|

устанавливает автобитумовоз на расстоянии не < 10 м от начала захватки так, чтобы оформленный валик, при движении, располагался с левой стороны от автобитумовоза (схема 6); освобождает сливной шланг, направляя его на оформленный валик гравийного материала; открывает сливное отверстие; начинает движение автобитумовоза, поддерживая постоянную скорость движения Vопт = 5 - 6 км/час, следит за расходом материала в цистерне; в конце захватки затормаживает автобитумовоз, закрывает сливное отверстие, закрепляет сливной шланг и отводит автобитумовоз на обочину. Примечание: Битумовозы марки Д-251, Д-164А обслуживают оператор и водитель |

Схема 6 |

||

|

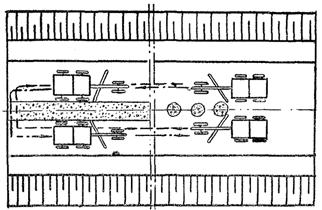

V. Предварительное перемешивание минерального материала с вяжущим (производится после очередного розлива). Машинист - 3. Смеситель типа «Эстонец» на тракторе К-700 - 1 Автогрейдер Д-557 (ДЗ-31) - 2 |

80 мин. |

Машинист смесителя |

|

|

Сразу же после начала розлива устанавливает смеситель так, чтобы ножи смесителя захватывали и перемешивали весь валик при движении (схема 7); при образовании фронта работ в 20 - 30 метров въезжает в валик, опускает ножи смесителя, начинает движение с постоянной скоростью Vопт = 3,5 - 4,0 км/час; в конце захватки поднимает ножи смесителя, производит разворот трактора на полотне дороги. |

Схема 7 |

||

|

Машинисты автогрейдеров |

|||

|

Устанавливают автогрейдеры с двух сторон валика за смесителем, при этом необходимо, чтобы: колеса автогрейдеров не имели наклона; угол захвата ножа составлял 40 - 45°; угол резания - 50 - 55°, угол наклона соответствовал 1 - 2°; начинают перемешивание вслед за смесителем попеременным собиранием материала в валик, двигаясь с постоянной скоростью Vопт = 3,5 - 4,0 км/час. При последующих розливах операции повторяются. |

|||

|

VI. Окончательное перемешивание (производится после розлива всей нормы вяжущего). Машинисты - 3 Смеситель типа «Эстонец» на тракторе К-700 - 1. Автогрейдеры Д-557 (ДЗ-31) - 2 |

560 мин. |

Машинист смесителя |

Схема 8 |

|

После розлива всей нормы битума устанавливает смеситель в начале захватки (схема 8); перемешивание производит: на постоянной скорости, направляя смеситель так, чтобы ножи захватывали весь материал при движении; до тех пор, пока смесь не станет однородной, удовлетворяющей техническим требованиям (п. V приложения), количество проходов для смесителя - 18, для автогрейдера - 12; в конце захватки производит разворот на полотне дороги. |

|||

|

Машинисты автогрейдеров |

|||

|

Начинают перемешивание вслед за смесителем попеременным собиранием материала в валик. |

|||

|

VII. Разравнивание готовой смеси и профилирование покрытия под укатку. Машинисты автогрейдеров - 2 Автогрейдер Д-557 (ДЗ-31) - 2 |

120 мин. |

Машинисты автогрейдеров |

Схема 9 |

|

Ведут распределение готовой смеси по проезжей части дороги согласно схеме 9; слоем заданной толщины с учетом коэффициента уплотнения 1,6 - 1,7, с приданием ему требуемого профиля, устанавливая нож автогрейдера под углом захвата 45 - 60°, угол резания до 50°; после окончания разравнивания производят профилирование покрытия, движение автогрейдеров на 1-й - 2-й передачах, со скоростью 2 - 3 км/час, при этом отвал устанавливается под углом захвата 60 - 90° и угол резания до 60°. |

|||

|

VIII. Уплотнение покрытия Машинисты катков - 2 чел. Самоходный каток на пневмошинах Д-627 - 2 шт., или вальцовые катки Д-400А - 1 шт. Д-469А - 1 шт. |

430 мин. |

Машинисты катков |

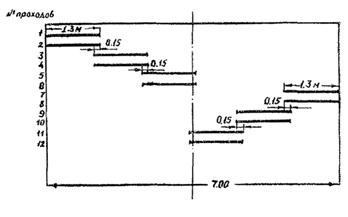

Схема 10 |

|

Для обеспечения более равномерного распределения проходов катка по проезжей части укатка производится по схеме 10; от краев покрытия с постепенным переходом к середине; с перекрытием полос на 0,15 - 20 см; делая первые проходы с прикаткой края обочины на ширину 0,5 - 0,25 м от края проезжей части во избежание выпирания материала; с целью экономии времени каждый из проходов осуществляется дважды в прямом и обратном направлении; внешними признаками окончания укатки являются: прекращение осадки укатываемого слоя от прохода заднего вальца катка; прекращение движения волны перед вальцом катка. |

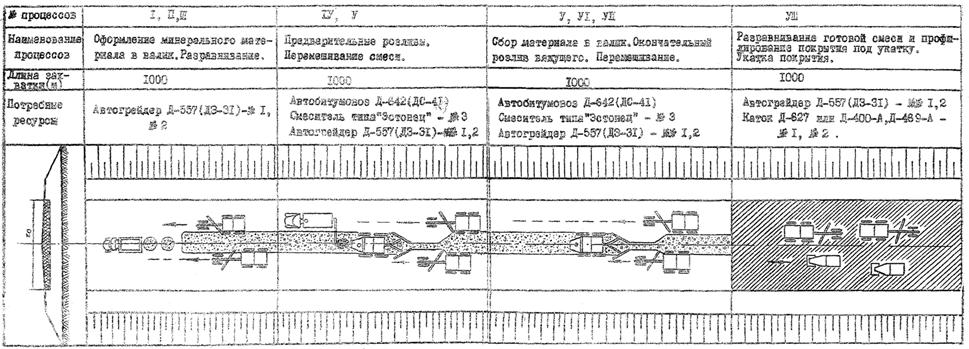

ГРАФИК

технологического процесса устройства черного гравийного покрытия методом

смешения на дороге с использованием смесителя типа «Эстонец» (длина захвата 1000

м)

Примечание. Производительность звена - 450 п. м готового покрытия в смену, подсчитана с учетом расположения на проезжей части дороги и из расчета работы в течение 6 смен, при рациональной расстановке механизмов и использовании высвободившихся на следующей захватке.

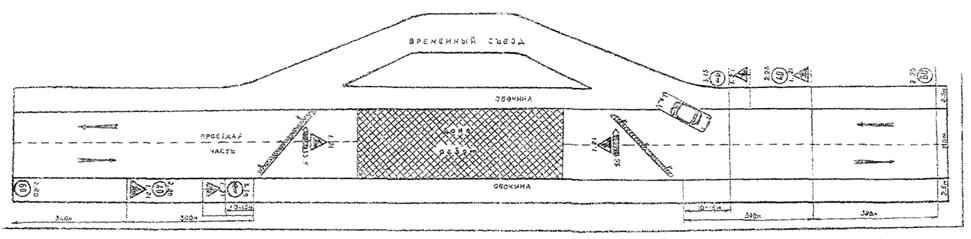

ТЕХНОЛОГИЧЕСКАЯ СХЕМА

ПРОИЗВОДСТВА РАБОТ ПО УСТРОЙСТВУ ЧЕРНЫХ ГРАВИЙНЫХ ПОКРЫТИЙ МЕТОДОМ СМЕШЕНИЯ НА

ДОРОГЕ С ПРИМЕНЕНИЕМ СМЕСИТЕЛЯ ТИПА «ЭСТОНЕЦ»

Схема 1

Схема 2

VII. БЕЗОПАСНЫЕ МЕТОДЫ ПРОИЗВОДСТВА РАБОТ

1. При производстве работ автогрейдерами необходимо соблюдать следующие требования:

перед началом работ машину следует осмотреть, устранить все неисправности;

развороты автогрейдера в конце участка производить на минимальной скорости;

смену ножей и удлинителя производить только при опущенном ноже в рукавицах;

машинист обязан иметь защитные очки и пользоваться ими во время работы.

Запрещается:

оставлять автогрейдер с работающим двигателем;

работать в одежде, пропитанной горючими материалами;

во время работы пользоваться ручным тормозом.

2. При производстве работ автобитумовозами (автогудронаторами) необходимо соблюдать следующие требования:

перед началом работ проверить систему биту битумопроводов, кранов, распределителей;

опробовать насос;

проверить наличие и исправность огнетушителей, электроосвещения, звуковой сигнализации;

при наполнении цистерны установить битумовоз на горизонтальной площадке и затормозить, проверить наборный шланг и надежность присоединения его к всасывающему патрубку, а также не засорен ли фильтр в приемной трубе;

при наполнении цистерны отойти в сторону не менее чем на 20 метров.

Запрещается:

оставлять без присмотра работающую систему подогрева;

работать на неисправной машине;

превышать установленные грузоподъемность и скорость движения;

находиться посторонним во время наполнения цистерны и розлива битума;

смазывать и ремонтировать машину при запущенном двигателе;

наливать в цистерну горячий материал при наличии в ней остатков жидкости (воды, растворителя);

разжижать вяжущий материал в цистерне;

находиться под наполненной цистерной;

разогревать битум в цистерне стационарными горелками.

заправлять топливные баки автобитумовоза при работающих горелках;

пользоваться факелами для освещения и курить во время заправки;

во избежание пожара необходимо оборудовать автобитумовоз пенным огнетушителем ОП-5.

3. При уплотнении самоходными пневмокатками необходимо соблюдать следующие требования:

расстояние между уплотняющими машинами во время их работы должно быть не менее двух метров;

при изменении направления движения подавать предупредительный сигнал;

при работе катков в ночное время освещать укатываемую площадь;

содержать катки в чистоте.

Запрещается:

работать на неисправном механизме;

во время работы сидеть на поручнях катка, курить;

хранить горючее в местах стоянки катков.

4. Каждый механизм оборудуется медицинской аптечкой (серия 21175).

ОБЩИЕ ТРЕБОВАНИЯ

1. Во время работы механизмов на захватке не должно быть посторонних людей, транспорта и механизмов.

РАСЧЕТ

экономической эффективности от внедрения карты организации труда на устройство

черных гравийных покрытий методом смешения на дороге с применением смесителя

типа «Эстонец»

|

Наименование работ |

Нвр по ЕНиР, сб. 17, м/час |

Нвр по карте, м/час |

Экономия времени за счет повышения производительности труда |

Стоимость маш./час (руб.) Ценник № 2 |

Общая экономия от внедрения (руб.) |

|

1. Оформление минерального материала в валик |

1,08 |

0,66 |

0,42 |

3,94 |

1,65 |

|

2. Перемешивание минерального материала с вяжущим: |

|||||

|

а) смесителем типа «Эстонец» на тракторе К-700 |

11,66 |

9,33 |

2,33 |

9,24 |

21,53 |

|

б) автогрейдерами |

11,76 |

9,36 |

2,40 |

3,94 |

9,46 |

|

3. Разравнивание и профилирование под укатку |

2,45 |

2,17 |

0,28 |

3,94 |

1,10 |

|

4. Уплотнение самоходными катками (вальцовыми) весом: |

|||||

|

6,5 т |

7,7 |

7,0 |

0,7 |

2,78 |

1,95 |

|

10 т |

7,7 |

7,0 |

0,7 |

2,88 |

2,02 |

|

ИТОГО: 37,71 |

|||||

Экономическая эффективность от внедрения карты за счет повышения производительности труда составляет 37 руб. 71 коп.

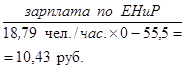

II. Экономия зарплаты дорожного рабочего III разряда.

На устройстве 1 км покрытия рабочий III разряда работает:

![]()

![]()

Часовая тарифная ставка рабочего III разряда 0 - 55,5 руб.

Экономия по зарплате:

10,43 - 8,24 = 2,19 руб.

III. Экономия машино-смен + экономия зарплаты:

37,71 + 2,19 = 39,90 руб.

IV. Экономия накладных расходов:

39,90´0,13 = 5,17 руб.

V. Общая экономия:

39,90 + 5,17 = 45,07 руб.

ПРИЛОЖЕНИЕ № 1

I. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

Для устройства черных гравийных покрытий методом смешения на дороге рекомендуется применение гравийных смесей мелкозернистого и среднезернистого гранулометрического состава. Гравийные оптимальные смеси могут быть:

естественными (карьерными);

составленными из двух или нескольких компонентов:

(гравийный материал + грунт + песок и т.д.)

1. Требования к гравийным материалам

Таблица 1

|

Тип покрытия |

Физико-механические свойства |

|

|

марка гравия по дробимости при сжатии |

износ при истирании в полочном барабане, % не более |

|

|

Из холодных смесей, приготовленных по способу смешения на дороге при интенсивности движения 500 - 2500 авт./сутки |

ДР-8 |

|

|

ДР-16 |

45 |

|

Примечание: 1. Количество циклов при испытании на морозоустойчивость одинаково для всех марок гравия и равно в суровых и умеренных климатических условиях - 25.

2. Рекомендуется обогащать гравийные материалы дроблеными каменными:

в мелкозернистых - фракции от 5 до 15;

в среднезернистых - фракции от 5 до 25;

Количество дробленого материала для обогащения должно составлять 25 - 50 % соответствующей группы фракций.

3. Содержание глинистых частиц (мельче 0,005 мм) в гравийном материале не должно превышать 5 %.

Примечание: Карта разработана для всех климатических зон Казахской ССР.

II. РАБОЧИЕ ТЕМПЕРАТУРЫ НАГРЕВА ВЯЖУЩИХ

Таблица 2

|

Наименование вяжущего |

Температура нагрева, °С |

|

|

60 - 70 |

80 - 90 |

|

|

Нефтяные битумы жидкие |

СГ-25/40 СГ-40/70 МГ-25/40 МГ-25/70 |

СГ-70/130 |

|

Дегти |

Д-4, Д-5, ДС-4, ДС-5 |

|

Примечания: 1. Рабочие температуры корректируют в зависимости от времени года, состояния погоды.

2. При условии обработки мелкозернистых и среднезернистых гравийных смесей следует применять медленнораспадающиеся эмульсии прямого типа.

III. ПОГОДНЫЕ УСЛОВИЯ

Работы по устройству покрытий способом смешения на дороге следует проводить:

в сухую погоду;

с таким расчетом, чтобы формирование покрытия в течение 15 - 20 дней происходило до наступления дождливого периода;

при температуре наружного воздуха не ниже +10 °С.

Розлив вяжущих и смешение их с минеральным материалом производят в часы наиболее высокой температуры воздуха.

При применении медленнораспадающихся эмульсий прямого типа дорожные покрытия разрешается устраивать при температуре наружного воздуха от +5 до +40 °С.

IV. ОРИЕНТИРОВОЧНОЕ КОЛИЧЕСТВО ПРОХОДОВ МАШИН ПРИ СТРОИТЕЛЬСТВЕ ПОКРЫТИЙ МЕТОДОМ СМЕШЕНИЯ НА ДОРОГЕ

Таблица 3

|

Предварительное перемешивание |

Окончательное перемешивание |

Профилирование автогрейдером |

Укатка |

||

|

автогрейдером |

смесителем |

автогрейдером |

смесителем |

||

|

4 |

2 |

27 |

18 |

5 - 6 |

4 - 6 |

V. КОНТРОЛЬ КАЧЕСТВА ЛИНЕЙНЫХ РАБОТ

При обработке минеральных материалов органическими вяжущими способом смешения на дороге контролируют:

постоянство объема валика заготовленного минерального материала;

влажность минерального материала для соблюдения оптимальной влажности, допуская отклонение от нее ±0,5 %;

постоянство объема валика готовой черной смеси;

качество смеси.

Постоянство объема валика заготовленного материала и затем готовой смеси проверяют шаблоном через 25 метров.

Качество смеси, полученной способом смешения на дороге, оценивают по внешним признакам и лабораторным испытаниям взятых проб.

Пробы отбирает дежурный лаборант в присутствии производителя работ. Пробы отбираются из валика через каждые 0,5 км и в местах, где качество материала меняется.

Вес пробы, отобранной из валика, должен быть не менее 8 - 10 кг. Для контроля готового покрытия пробы отбирают, не нарушая структуры уплотненной смеси. Пробу из покрытия берут вырубанием образца размером 35´35 см при крупнозернистой и 25´25 см при мелкозернистой смеси.

Хорошо перемешанная смесь с оптимальным количеством вяжущего не должна иметь необработанных минеральных частиц комков и сгустков вяжущего. Цвет смеси с битумом должен быть темнокоричневый, с дегтем - черный, с эмульсией - после распада ее - черный.

Неоднородные смеси, смеси с недостатком или избытком вяжущего должны быть исправлены добавкой соответственно вяжущего или минерального материала и дополнительным перемешиванием. Явно недоброкачественная смесь удаляется из валика.

Ровность и поперечный профиль покрытия проверяют в процессе укатки, производя при этом необходимые исправления. Ровность проверяют трехметровой рейкой, укладываемой на поверхность покрытия параллельно оси дороги. Просвет под рейкой должен быть не более 10 мм.

Поперечный профиль проверяют на каждых 100 м покрытия шаблоном. Допускаемое отклонение поперечного уклона не должно быть более ±5 %.

Толщину и ширину покрытия проверяют по окончании уплотнения.

Толщину покрытия проверяют пробными вскрытиями не менее одного на километр. Отклонение толщины от заданной допускается в пределах 10 %.

Ширину проверяют через каждые 100 м. Отклонение от заданной ширины не должно превышать 10 см.

Степень уплотнения готового покрытия проверяют по величине объемного веса образцов из покрытия, которые вырубают при проверке толщин покрытия (одна на километр).

СОДЕРЖАНИЕ