Министерство транспортного строительства

Всесоюзный проектно-технологический

институт транспортного

строительства «ВПТИтрансстрой»

Технологическая

карта

комплексно-механизированного

процесса

на возведение насыпи

земляного полотна

из грунтов

выемки прицепными скреперами

и автогрейдером, оснащенными

автоматическими системами

управления рабочими органами

Москва 1984

Технологическая карта разработана Всесоюзным проектно-технологическим институтом транспортного строительства «ВПТИтрансстрой» Минтрансстроя совместно с научно-производственным объединением Всесоюзного научно-исследовательского института строительного и дорожного машиностроения (НПО ВНИИстройдормаш) Минстройдормаша.

Технологическая карта рассмотрена на заседании технического совета ВПТИтрансстроя, протокол № 10 от 28.12.83 г.

Исполнители:

Зав. отделом строительства

железных дорог А.Б. Набатов

Гл. конструктор отдела

автодорог и аэродромов В.Н. Захаров

Зав. лабораторией ВНИИстройдормаша Э.И. Толстопятенко

Редактор Ю.Н. Дерюгин

1. Область применения

1.1. Содержание технологической карты

Технологическая карта составлена на возведение насыпи однопутного железнодорожного земляного полотна, с разработкой грунта II группы из смежной выемки прицепными скреперами, оснащенными системой автоматики «Копир-Стабилоплан» с применением при планировке верха земляного полотна и нарезке сливной призмы автогрейдера, оснащенного системой автоматики «Профиль-20», работающей по лазерным направляющим.

1.1.1. Краткое описание работы системы автоматики «Копир-Стабилоплан»

Система автоматики «Копир-Стабилоплан» состоит из лазерного излучателя, фотоприемного устройства с механизмом перемещения, электрогидрораспределителя, электронных датчиков для управления задней стенкой ковша скрепера, системой автоматического управления рабочим органом при перегрузке двигателя, блока управления подъемным устройством и пультом управления системой автоматики.

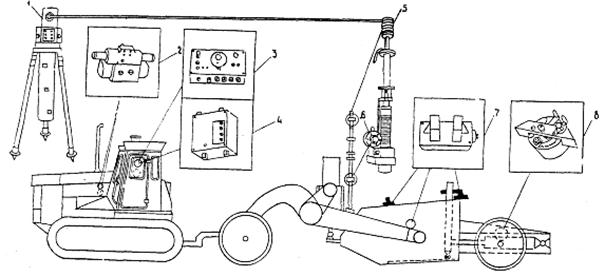

Принципиальная схема работы скрепера ДЗ-77-1 с системой автоматики «Копир-Стабилоплан» показана на рис. 1.

Управление ковшом скрепера состоит в перемещении его по высоте для удержания режущей кромки ковша на траектории заданной плоскости при движении машины вдоль планируемой поверхности.

Автоматическая стимуляция рабочих органов машин обеспечивается применением копирной системы, в которой опорная оптическая заданная плоскость создается вращением лазерного луча при помощи пентопризмы, скорость вращения которой выбрана исходя из максимальной рабочей скорости перемещения строительных машин и составляет 72 - 108 об./мин, а чувствительным элементом является фотоприемное устройство.

Рис. 1. Принципиальная схема работы скрепера ДЗ-77С-1 с аппаратурой «Копир-Стабилоплан»:

1 - лазерный излучатель; 2 - электрогидрораспределитель; 3 - пульт управления скрепером; 4 - блок управления подъемным устройством; 5 - фотоэлектрический приемник; 6 - подъемное устройство; 7 - бесконтактный электрический датчик автономной системы управления задней стенкой; 8 - угловой датчик автономной системы управления положением режущей кромки ковша

В качестве источника излучения используется гелий-неоновый лазер СКГ-13, работающий в непрерывном режиме на волне 0,6328 мкм с выходной мощностью не менее 20 мкВт.

Дальность действия излучателя - до 500 м.

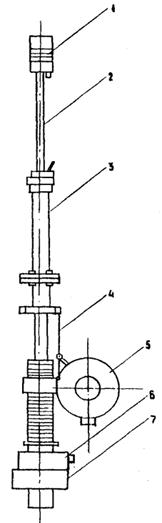

Фотоприемное устройство (рис. 2), состоящее из трех фотоэлементов (верхнего, среднего и нижнего), вместе с механизмом перемещения устанавливается на кронштейне, который закрепляется на рабочем органе машины.

Фотоэлементы подключены к электромагнитам трехпозиционного электрогидрозолотника в гидросистеме цилиндра подъема и опускания рабочей кромки ковша скрепера.

Электрическая схема собрана так, что, пока средний фотоэлемент находится в плоскости лазерного луча, гидроцилиндр заперт.

При движении по неровной поверхности фотоэлектрический приемник вместе с машиной поднимается или опускается и средний фотоэлемент выходит из плоскости лазерного луча, уступая свое место соответственно нижнему или верхнему фотоэлементу. Это вызывает мгновенное включение электрогидрозолотника, и режущая кромка рабочего органа машины вместе с фотоприемником опускается или поднимается так, что средний фотоэлемент возвращается в плоскость лазерного луча.

В результате режущая кромка рабочего органа машины всегда движется строго параллельно лазерной плоскости. Система автоматического управления задней стенкой ковша скрепера состоит из безконтактного электронного датчика, управляющего электрогидрозолотником в гидравлической схеме подачи задней стенки для автоматической подсыпки грунта в местах выглублений разравниваемой поверхности земляного полотна.

С одного поста лазерного излучателя можно одновременно управлять несколькими автоматизированными машинами.

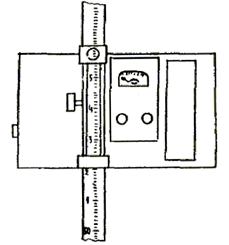

Рис. 2. Фотоприемник с подъемным устройством:

1 - фотоприемное устройство; 2 - шток; 3 - механизм перемещения (МП); 4 - водило; 5 - датчик обратной связи; 6 - электродвигатель; 7 - редуктор

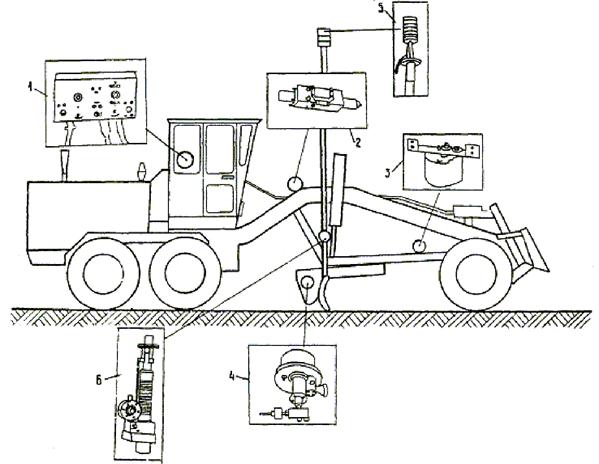

Для выполнения работ по планировке верха земляного полотна и нарезке сливной призмы используется автогрейдер ДЗ-31-1 (рис. 3), отличающийся тем, что управление отвалом по высоте может осуществляться как по лазерному лучу при подключении фотоэлементов к электромагнитам электрогидрозолотника, так и по жесткому копиру (копир-трос) с использованием щупового датчика ДЩБ.

Планировку верха земляного полотна по лазерному копиру производят на прямолинейном участке с продольным уклоном до 30 ‰ и на участках с горизонтальными кривыми, а по жесткому копиру - на участках земляного полотна с вертикальными кривыми.

В данной технологической карте рассматривается организация работ на участке строительства с прямолинейным продольным профилем земляного полотна.

Для постановки оптической лазерной плоскости в заданное положение, в соответствии с продольными и поперечными уклонами и отметками земляного полотна, применяется лазерная геодезическая рейка (рис. 4), состоящая из фотооптической головки и усилительно преобразовательного блока, установленных на рейке со шкалой. Питание осуществляется от трех элементов 3336.

Рис. 3. Принципиальная схема работы авто-автогрейдера ДЗ-31-1 с системой автоматики «Профиль-30»:

1 - пульт управления системой автоматики «Профиль-20»; 2 - электрогидрораспределитель ЗСУ-8; 3 - автономный датчик контроля углового положения отвала ДКБ; 4 - щуповой датчик управления отвалом по высоте, работающий по копиру ДЩБ; 5 - фотоэлектрический приемник; 6 - подъемное устройство

Рис. 4. Геодезическая лазерная рейка

Технические характеристики и инструкция по эксплуатации аппаратуры «Копир-Стабилоплан»

Техническая характеристика скрепера ДЗ-77-С-1

Базовый трактор........................................................................... Т-130.1.Г-2

Вместимость ковша, м3:

геометрического................................................................. 8 + 1,2

с «шапкой», до.................................................................... 11

Грузоподъемность скрепера, кН................................................. 157

Ширина резания, мм, не менее................................................... 2580

Максимальное заглубление, мм................................................. 200

Толщина слоя отсыпки, мм, не менее........................................ 400

Тип управления............................................................................ гидравлический

Диапазон срабатывания системы

защиты от перегрузки, об./мин................................................... 700 - 800

Способ разгрузки ковша............................................................. принудительный

Дорожный просвет под ножами, мм.......................................... 510

Колея колес, мм:

передних.............................................................................. 1600

задних.................................................................................. 2150

База в транспортном положении, мм......................................... 6300

Габаритные размеры в транспортном

положении (без трактора), мм:

длина.................................................................................... 9915

ширина................................................................................. 3145

высота.................................................................................. 2680

Радиус поворота, м...................................................................... 14

Техническая характеристика аппаратуры системы «Копир-Стабилоплан-10»

Диапазон плавной установки

стабилизируемого уклона, %...................................................... ± 8,8

Диапазон ступенчатой установки уклона, град....................... ± 48

Диапазон дистанционного

задания установки ФПУ, мм....................................................... от 0 до 200

Диапазон срабатывания системы

защиты двигателя от перегрузки, об/мин.................................. 700 - 800

Номинальный расход жидкости

гидрозолотника, л/мин................................................................ 70

Габаритные размеры

(длина´ширина´высота), мм:

пульта управления.............................................................. 315´290´159

блока перегрузки................................................................ 206´166´130

гидрозолотника................................................................... 373´178´84

устройства перемещения ФПУ......................................... 820´280´140

Габаритные размеры (диаметр, высота), мм:

датчика частоты оборотов................................................. 60´100

датчика ДКБ........................................................................ 156´150

Напряжение питания (постоянный ток), В............................... 12

Потребляемый ток, А.................................................................. 3,5

Масса аппаратуры, кг.................................................................. 60

Техническая характеристика автогрейдера ДЗ-31-1

Мощность двигателя, кВт........................................................... 99

Управление рабочим органом.................................................... гидравлическое

Количество скоростей:

вперед.................................................................................. 4

назад..................................................................................... 8

Скорость движения автогрейдера, км/ч:

вперед

наименьшая................................................................ 2,2

наибольшая................................................................ 43

назад

наименьшая................................................................ 4,7

наибольшая................................................................ 25,2

Длина отвала, мм......................................................................... 3745

Высота отвала, мм........................................................................ 620

Боковой вынос отвала в обе стороны

относительно тяговой рамы, мм................................................. 800

Угол установки отвала в

горизонтальной плоскости, град................................................ 0 - 360

Угол резания, град, (регулируемый).......................................... 30 - 70

Диапазон плавности установки

стабилизирующего поперечного уклона:

плавно, %............................................................................. ±8,8

ступенчато, град................................................................. ±48

Цена деления шкалы задатчика

поперечного уклона, %............................................................... 0,2

Диапазон регулировки чувствительной

системы в поперечном уклоне, угловые минуты..................... 5 - 50

Диапазон дистанционной установки по высоте, мм............... от 0 до 60

Цена деления шкалы задатчика

установки по высоте, мм............................................................. 5

Диапазон регулировки чувствительности

системы управления по высоте, мм........................................... 0 - 80

Погрешность выдерживания поперечного уклона, %............. 0,48

Техническая характеристика системы автоматики «Профиль-20»

Диапазон главной установки

стабилизируемого уклона, %...................................................... ± 3,8

Цена деления шкалы задатчика уклона, %................................ 0,2

Диапазон регулировки чувствительности

системы стабилизации

поперечного уклона, угловые минуты...................................... от 5 до 50

Погрешность системы стабилизации

поперечного уклона, %, не менее.............................................. ± 0,15

Диапазон дистанционной установки

положения по высоте, мм........................................................... от 0 до 80

Цена деления шкалы задатчика по высоте, мм......................... 5

Диапазон регулировки чувствительности

системы управления по высоте, мм........................................... от 1,6 до 7

Погрешность системы управления по высоте, мм................... ±1

Допустимый ток нагрузки, А..................................................... 2,5

Электрическое питание:

род тока................................................................................ постоянный

напряжение, В..................................................................... 10 ± 12 %

Потребляемый ток, А, не менее................................................. 3,5

Техническая характеристика лазерного устройства

Длина волны излучения, мкм..................................................... 0,6328

Мощность излучения, мкВт, не менее....................................... 200,0

Угол развертки, град.................................................................... 360,0

Диапазон задания уклона, %....................................................... 3,0

Радиус действия, м....................................................................... 5 - 500

Точность задания опорной плоскости, угловые минуты........ ± 8,6

Размер поперечного сечения луча по вертикали, мм:

не менее............................................................................... 25,0

не более................................................................................ 80,0

Скорость вращения узла

развертки излучателя, об/мин..................................................... 0 - 240

Напряжение питания, В:

излучателя........................................................................... 220 (50 Гц)

фотоприемного устройства............................................... 12,0

Потребляемая мощность, В:

излучателя........................................................................... 30,0

фотоприемника................................................................... 10,0

1.2. Реквизиты проекта конструкции

1.2.1. Разработчик систем автоматики «Копир-Стабилоплан» и «Профиль-20» - ВПО ВНИИстройдормаш, г. Москва, 2-я Фрунзенская ул., 8.

1.2.2. Разработка технологической карты производилась на основании требований СНиП II-39-76, СНиП III-8-76 и инструкции ВСН 186-75.

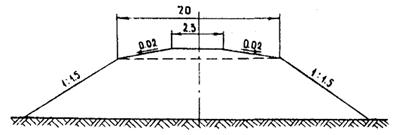

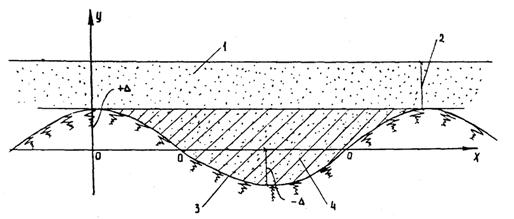

1.3. Схема конструкции

Поперечный профиль земляного полотна приведен на рис. 5.

1.4. Состав работ

В состав работ, рассматриваемых технологической картой входят: установка поста лазерного излучателя, рыхление грунтов выемки, разработка выемки с перемещением и послойной отсыпкой грунта в насыпь прицепным скрепером, послойное уплотнение грунта пневмокатком, планировка верха земляного полотна и нарезка сливной призмы автогрейдером; поддержание землевозных дорог в исправном состоянии.

Рис. 5. Поперечный профиль земляного полотна однопутной железной дороги

1.5. Характеристика условий производства работ

Настоящую технологическую карту рекомендуется применять при организации работ в условиях установившихся положительных температур наружного воздуха и допустимой влажности грунта выемки.

Для насыпей следует применять преимущественно грунты, имеющие оптимальную влажность или близкую к ней. Численное значение оптимальной влажности следует определять при испытании данного грунта по методу стандартного уплотнения или другими способами (рассеянным гаммаизлучением, ультразвуком). При строительстве земляного полотна лаборатории строительных управлений или контрольно-испытательные посты постоянно проводят испытания грунтов. При недостаточной влажности грунты увлажняют из поливомоечной машины в отсыпанном слое перед уплотнением, а при избыточной влажности принимают меры к просушиванию грунта, рекомендуемые нормативными документами.

На заболоченных участках и участках с выходом грунтовых вод, при разработке сыпучих песков, мореных и других грунтов, содержащих валуны и крупные включения размером более 2/3 наибольшей конструктивной глубины копания данного скрепера, применять скреперы не рекомендуется.

1.6. Указания по привязке технологической карты к местным условиям

При определении потребности в рабочих кадрах и машинах для выполнения объемов работ в планируемые сроки необходима привязка технологической карты к местным условиям, при которой уточняют группу и характеристику грунта выемки, тип и марку используемых машин, климатические и погодные условия строительства, а также объемы работ и затраты труда.

2. Технология и организация строительного процесса

2.1. Указания по подготовке объекта и требования готовности предшествующих работ и строительных конструкций

До начала возведения насыпи земляного полотна и разработки выемки должны быть выполнены все предшествующие работы согласно требованиям СНиП III-8-76, в том числе: удаление мелколесья, пней, крупных камней, разбивка земляного полотна, устройства землевозных дорог, осушение заболоченных и переувлажненных участков трассы, срезка дерна, а также отвод поверхностных и грунтовых вод.

Плодородный слой почвы до начала основных работ должен быть снят в размерах, установленных техническим проектом, и уложен в отвалы для использования его в последующем при рекультивации земель.

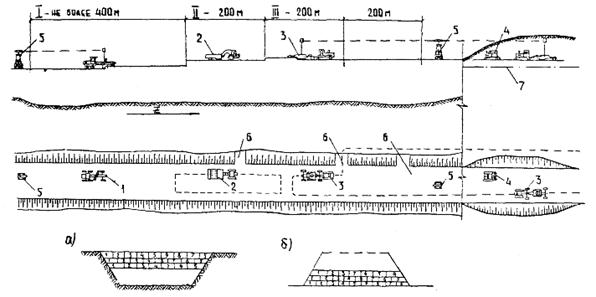

2.2. Схема организации строительной площадки в период производства работ (рис. 6).

2.3. Указания по технологии работ

2.3.1. Последовательность выполнения работ

Технологической картой предусматривается производство работ по сооружению насыпи из грунта выемки с выполнением следующих технологических операций: установка поста лазерного излучателя; рыхление грунта выемки трактором-рыхлителем; резание и наполнение ковша скрепера грунтом выемки; перемещение грунта скрепером от выемки до места выгрузки; выгрузка грунта на насыпи и послойное разравнивание его скрепером; послойное уплотнение грунта пневмо-катком; поддержание землевозных дорог в исправном состоянии; планировка верха земляного полотна и нарезка сливной призмы автогрейдером.

2.3.2. Описание способов и методов производства работ

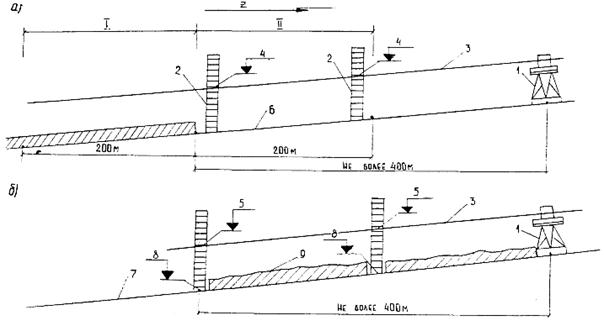

2.3.2.1. Установка поста лазерного излучателя (рис. 7).

Излучатель устанавливается по оси земляного полотна или вне его на специальном помосте, обеспечивающем установку инструмента на требуемую высоту. При установке поста лазерного излучателя вне границ земляного полотна, при возможности использования возвышений на местности, применение помоста не обязательно.

Пост лазерного излучателя располагают на границе захваток с таким расчетом, чтобы с одной стоянки обеспечить фронт работ по послойной отсыпке грунта и по планировке верха земляного полотна на участке протяженностью не более 800 м (исходя из дальности действия лазерного излучателя).

Рис. 6. Схема организации строительной площадки:

I - участок по планировке верха земляного полотна автогрейдером; II - захватка по послойному уплотнению грунта пневмокатками; III - захватка по послойной отсыпке грунта скреперами; а - последовательность проходок; б - последовательность отсыпки слоев насыпи; 1 - автогрейдер; 2 - каток; 3 - скрепер; 4 - рыхлитель; 5 - лазерный излучатель; 6 - съезды; 7 - проектная линия земляного полотна, обеспечиваемая срезкой грунта скрепером с применением лазерного излучателя

Рис. 7. Схема установки поста лазерного излучателя:

а - при послойной отсыпке грунта в насыпь; б - при планировке верха земляного полотна; 1 - место установки поста лазерного излучателя; 2 - опорная оптическая плоскость, создаваемая лучом лазера; 3 - лазерная геодезическая рейка; 4 - отсчет по лазерной рейке h = 280 + Dhразр. + dф/2; 5 - отсчет по лазерной рейке h = 280 + dф/2; 6 - поверхность земляного полотна перед отсыпкой очередного слоя грунта (ранее уплотнение земляного полотна); 7 - готовый участок земляного полотна; 8 - проектная отметка по оси верха земляного полотна; 9 - поверхность верха земляного полотна до его планировки автогрейдером

В процессе возведения насыпи после выполнения технологических операций по отсыпке очередного слоя грунта или планировке верха земляного полотна с этой стоянки лазерного излучателя производят его перестановку для выполнения работ на последующих захватках.

При возведении насыпи земляного полотна на объекте протяженностью менее 800 м используется только один пост лазерного излучателя. При этом техник-геодезист периодически производит корректировку высотного положения лазерного излучателя.

При этом отметки опорной оптической плоскости (Но), создаваемой лазерным лучом, должны иметь такие значения:

а) при послойной отсыпке

Но = 280 + Ноi + Dhразр. + dф/2, см (1)

б) при планировке верха земляного полотна

Но = 280 + Ноi - Dhупл. + dф/2, (2)

где: Но - отметка верха земляного полотна в начале и конце захватки до отсыпки последующего слоя;

Dh - толщина разравниваемого или срезаемого слоя;

Dhразр. - в рыхлом состоянии;

Dhупл. - в уплотненном состоянии;

280 см - конструктивной превышение фотоприемника над режущей кромкой скрепера, опущенного на поверхность земли;

dф - диапазон перемещения фотоприемника из крайнего нижнего в верхнее предельное положение (25 см).

Постановка оптической плоскости в заданное положение, отвечающее требованиям формул (1) и (2) контролируется взятием отсчетов по лазерной рейке в начале и конце захватки. Корректируя положение лазерной плоскости, добиваются расчетных значений отсчетов в этих точках, которые должны соответствовать требованию:

Dhрасч. = 280 см ± Dh + dф/2;

+ (при разравнивании); - (при планировке).

Луч лазера устанавливают по заданному направлению, достигая расчетных отсчетов по лазерной рейке, устанавливаемой в начале и конце захватки (hрасч. = hи).

2.3.2.2. Рыхление грунта выемки бульдозером с рыхлителем

Необходимость предварительного рыхления грунтов перед разработкой скреперами определяется их видом, плотностью и консистенцией в соответствии с требованиями СНиП III-8-76.

Рыхление грунта должно производиться в объеме, не допускающем его пересыхания или переувлажнения (в дождливую погоду). Поэтому объем разрыхленного грунта не должен превышать сменной производительности скрепера.

2.3.2.3. Резание и наполнение ковша скрепера грунтом выемки

Толщина слоя, срезаемого при наборе, зависит от вида грунта, а также от тягового усилия скрепера с толкачом (табл. 1).

Таблица 1

|

Вместимость ковша скрепера, м3 |

Толщина слоя грунта, см |

|||

|

песок |

супесь |

суглинок |

глина |

|

|

6 - 7 |

30 |

25 |

20 |

14 |

|

10 |

30 |

30 |

25 |

18 |

|

15 |

35 |

35 |

30 |

22 |

Зарезание грунта и заполнение ковша скрепера должны производиться только при прямолинейном движении тягача и скрепера.

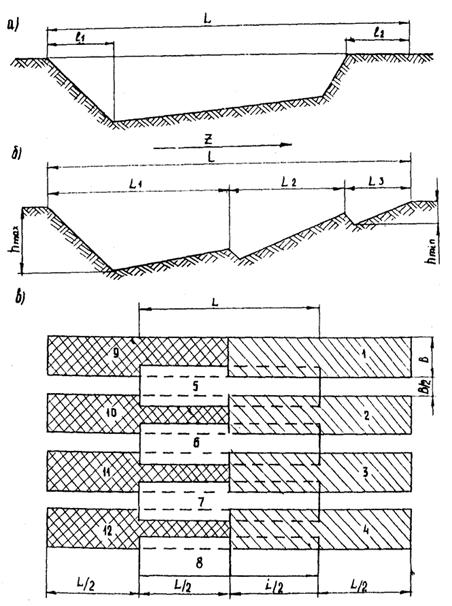

Для облегчения набора грунта в ковш скрепера, сокращения времени набора и достижения наибольшего заполнения ковша следует производить резание грунта при движении машины на первой передаче, обеспечивающей максимальное тяговое усилие. Резание грунта следует производить по возможности под уклон до 80 ‰. В глинистых грунтах необходимо применять ребристо-шахматную схему резания, а в сухих песчаных грунтах - гребенчатую схему зарезания грунта (рис. 8). Величину заслонки ковша скрепера регулируют во время резания грунта. Во всех случаях при наборе грунта в ковш скрепера следует срезать слой наибольшей толщины.

С целью совмещения операций по набору грунта выемки и планировке верха земляного полотна (перед срезкой последнего слоя грунта выемки) увеличивают его фактическую толщину

Dhупл. = (Нфакт. - Нпроект.), (3)

где: Нпр. - проектная отметка основной площадки в выемке;

Нфакт. - фактическая отметка верха земляного полотна в выемке.

Перед началом срезки последнего слоя в выемке устанавливают второй пост лазерного излучателя так же, как и первый (на насыпи), если нет возможности использовать первый пост вследствие превышения действия лазерного излучателя (свыше 500 м). После этого скрепер ставят в начале выемки на заранее планированную эталонную площадку, отметки которой соответствуют проектным (в дальнейшем эталонной площадкой будет служить след ковша скрепера). Затем ковш скрепера с помощью ручного управления опускают до уровня поверхности площадки и в этом положении ковша поднимают штангу фотоприемника с таким расчетом, чтобы достичь проекции лазерного луча на среднюю линзу фотоприемника.

Рис. 8. Способы резания грунта скреперами:

а - обычный; б - гребенчатый; в - ребристо-шахматный; z - направление движения; L - длина набора грунта; l1 - путь резания; l2 - путь извлечения ковша скрепера; h - глубина резания; L1, L2, L3 - длина пути набора при 1 - 3 зарезании грунта; 1 - 12 - проходы скреперов; В - ширина захвата

Сигналом о попадании лазерного луча на среднюю линзу фотоприемника служит загорание лампочки на панели индикатора в месте обозначения ± 0. Это положение фотоприемника фиксируется на шкале фотоотметчика высоты его подъема в кабине машиниста. Затем продольными сквозными проходами скрепера по длине выемки осуществляют срезку грунта и наполняют ковш. После транспортировки и отгрузки грунта в насыпь скрепер возвращается в выемку и, не доезжая до границы начала срезания (планировки) на расстояние 3 - 5 м машинист на ходу выставляет штангу фотоприемника на требуемую высоту (поворачивает ручку подъема до ранее зафиксированного положения отметчика высоты подъема фотоприемника) и включает автоматику. Затем операции повторяются. Фиксация положения фотоприемника на скрепере перед каждым циклом набора грунта обусловлена необходимостью выставлять штангу фотоприемника на разную высоту при наборе грунта в выемке при послойной отсыпке грунтов земляного полотна в насыпь (с использованием двух постов лазерных излучателей).

2.3.2.4. Перемещение грунта скрепером от выемки до места выгрузки

При транспортировке грунта из выемки в насыпь рекомендуется передвигаться на третьей передаче.

В данной технологической карте принята эллиптическая схема движения скрепера, как наиболее целесообразная при продольной возке грунта из выемки в смежную насыпь. Движение груженых скреперов осуществляется по отсыпаемой насыпи, а возвращение порожних скреперов - по землевозной дороге за пределами насыпи. Возвращение порожних скреперов должно осуществляться на четвертой или пятой передаче.

2.3.2.5. Послойная отсыпка грунта в насыпь скрепером

До начала выгрузки грунта в насыпь скрепером определяют расчетную толщину отсыпаемого слоя Dhразр. по формуле 4.

Dhразр. = Dhупл. ´ Кр, где: (4)

Dhупл. - принятая толщина слоя в плотном теле;

Кр - коэффициент, учитывающий разрыхленность грунта (принимается по табл. 2 и уточняется по результатам пробного уплотнения).

Таблица 2

|

Коэффициент разрыхления |

|

|

Глина ломовая |

1,3 |

|

Глина мягкая жирная |

1,26 |

|

Гравийно-галечный |

1,18 |

|

Глина сланцевая |

1,3 |

|

Лесс мягкий |

1,21 |

|

Лесс отвердевший |

1,27 |

|

Песок |

1,12 |

|

Суглинок мягкий и лессовидный |

1,2 |

|

Суглинок тяжелый |

1,28 |

|

Супесь |

1,15 |

После установки первого поста лазерного излучателя на насыпи груженый скрепер устанавливают на эталонную площадку, которой является ранее уплотненное земляное полотно предыдущей захватки.

Затем ковш скрепера с помощью ручного управления ставят на заданную высоту от поверхности земляного полотна, соответствующей толщине отсыпаемого слоя (Dhразр.). В этом положении ковша поднимают штангу фотоприемника с таким расчетом, чтобы достичь проекции лазерного луча на среднюю линзу фотоприемника.

Это положение фотоприемника принимается за исходное и фиксируется на шкале отметчика высоты его подъема в кабине машиниста.

Операции по послойной отсыпке грунта в насыпь ведут в автоматическом режиме (по лазерному копиру). При этом машинист скрепера должен выставить штангу фотоприемника на исходную высоту (повернуть ручку подъема до нужного, ранее зафиксированного на шкале отметчика высоты, деления) и включить автоматику на ходу скрепера, не доезжая до границы начала отсыпки грунта 3 - 5 м.

Послойная отсыпка грунта ведется по всей ширине насыпи от бровки к середине с учетом дополнительной присыпки к бровочным частям по 0,5 м для возможности послойного уплотнения откосных частей насыпи. Присыпные части после окончания отсыпки насыпи ликвидируют при планировке откосов земляного полотна. В данную технологическую карту работы по планировке откосов земляного полотна не включены.

Так как скрепер по правилам техники безопасности не может подходить к бровке земляного полотна ближе, чем на 0,5 м, то после разгрузки скрепера на ближайшей от края насыпи полосе выгруженный грунт перемещают дальше к краю насыпи и разравнивают автогрейдером, создавая тем самым присыпную часть насыпи, которая дает возможность послойного разравнивания и уплотнения грунтов в бровочной части земляного полотна и откосов насыпи.

С целью снижения дополнительных затрат на выполнение работ по планировке верха земляного полотна, для достижения минимальной величины срезки автогрейдером перед отсыпкой последнего слоя насыпи, уточняют его фактическую толщину (Dhупл.). Скорректированную толщину отсыпаемого слоя учитывают при назначении положения режущей кромки скрепера и высоты подъема фотоприемника.

2.3.2.6. Послойное уплотнение грунта пневмокатком

Грунт уплотняют пневмоколесными катками послойно при оптимальной влажности последовательными продольными проходами по насыпи по ширине захватки.

Уплотнение грунта можно начинать после отсыпки грунта на протяжении половины длины захватки. Первые два прохода катки делают на расстоянии не менее 2 м от бровки откоса. Затем, смещая каждый последующий продольный проход на 1/3 ширины катка в сторону бровки откоса, прикатывают края насыпи. После этого продолжают уплотнение продольными проходами, перемещая проходы от края насыпи к ее оси с перекрытием каждого следа на 1/3 - 1/4 ширины катка и с разворотом на насыпи в конце захватки. Во время проходов вблизи бровки откоса каток не должен приближаться колесами к бровке присыпной части насыпи на расстояние ближе 0,5 м. Каждый последующий продольный проход катка по одному и тому же следу начинают после перекрытия предыдущими проходами всей ширины захватки.

Толщина отсыпаемых слоев грунта и расчетное количество проходов машины зависят от вида грунта, типа применяемых грунтоуплотняющих машин и требуемого коэффициента уплотнения (табл. 3) в соответствии со СНиП III-8-76.

Фактическое число проходов и рациональный режим работы грунтоуплотняющих машин устанавливается по результатам пробного уплотнения

Таблица 3

Зависимость толщины отсыпаемых слоев грунта от его вида, типа машин и требуемого коэффициента уплотнения при применении пневмокатков массой 25 - 30 т

|

Наибольшая толщина слоя в плотном теле, м |

Необходимое число проходов |

||||||||||

|

глины, суглинки |

супеси, пески |

глины, суглинки |

супеси, пески |

||||||||

|

Коэффициент уплотнения грунта |

|||||||||||

|

0,90 |

0,95 |

0,98 |

0,90 |

0,95 |

0,98 |

0,90 |

0,95 |

0,98 |

0,90 |

0,95 |

0,98 |

|

0,5 |

0,4 |

0,25 |

0,6 |

0,45 |

0,3 |

4 - 6 |

8 - 10 |

12 - 15 |

4 - 6 |

6 - 8 |

10 - 12 |

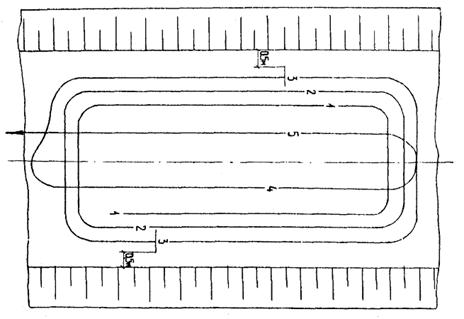

Первый и последний проходы катка на полосе укатки выполняют на малой скорости 2 - 2,5 км/ч, промежуточные проходы - на скорости 5 км/ч. Насыпные несвязные грунты уплотняют при давлении в шинах 2 - 4 кг/см2, а насыпные связные - при 5 - 6 кг/см2. После первых двух-трех проходов давление в шинах желательно увеличить в полтора-два раза. Технологическая схема уплотнения насыпи с применением пневмокатков показана на рис. 9.

2.3.2.6. Планировка верха земляного полотна и нарезка сливной призмы автогрейдером

До начала планировочных работ геодезическая служба строительной организации должна произвести плановую и высотную разбивку оси и бровки земляного полотна, которая выполняется по знакам выноски проекта на местность и реперам при помощи геодезических инструментов и шаблона в соответствии с ВСН 186-75. После установки поста лазерного излучателя с целью обеспечения проектной отметки опорной оптической плоскости, необходимой для планировки верха земляного полотна, автогрейдер с фотоприемным устройством ставят в начале участка земляного полотна на предварительно подготовленную эталонную площадку (горизонтальная часть сливной призмы). Затем отвал автогрейдера с помощью ручного управления опускают на поверхность площадки и в этом положении рабочего органа поднимают штангу фотоприемника до загорания лампочки на панели индикатора ± 0, фиксируют нулевое положение задатчика высоты подъема ножа, нож автогрейдера в плане устанавливают под углом 70° к продольной оси земляного полотна и на первой скорости производится первая сквозная проходка на всю длину захватки.

Рис. 9. Технологическая схема уплотнения насыпи пневмокатками:

1 - 5 - последовательность хода

На первой захватке место эталонной горизонтальной площадки подготавливается вручную и устраивается в начале захватки. На последующих захватках исходной позицией является конец предыдущей (уже спланированной) захватки.

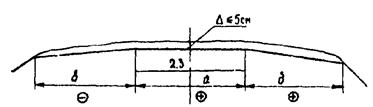

Так как данный технологический процесс обеспечивает сооружение земляного полотна до выполнения отделочных работ с превышением проектных отметок не более 5 см, планировка верха земляного полотна и нарезка сливной призмы производится при наименьшем количестве проходок в соответствии с рис. 10 и табл. 4.

Рис. 10. Порядок прохода автогрейдера при планировке и нарезке сливной призмы:

+ - направление рабочей проходки автогрейдера «туда»; - - то же «обратно»

Таблица 4

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Номера полос |

1 |

2 |

3 |

1 |

2 |

3 |

|

Толщина стружки, см |

5 |

7,5 |

7,5 |

0 |

0 |

0 |

После срезки грунта до отметок горизонтальной части призмы на отвале автогрейдера (на специальном кронштейне) устанавливается пневматическое копирное колесо, а на его опорном стержне - щуп датчика продольного профиля.

Это необходимо для того, чтобы копирное колесо, перемещаясь на нарезанной ранее горизонтальной части земляного полотна, копировало его продольный профиль поверхности. Затем на шкале датчика маятникового типа, контролирующего поперечный уклон рабочего органа машины, задается поперечный уклон отвала автогрейдера, соответствующий проектной крутизне наклонной части сливной призмы. Автогрейдер располагается на предварительно подготовленной эталонной площадке в начале захватки нарезки правой или левой наклонных частей сливной призмы так, чтобы край отвала находился на расстоянии 1,15 м от оси земляного полотна, а сам отвал находился на проектной отметке земляного полотна. Затем на первой скорости сквозными проходами (вторая и третья полосы) по всей длине захватки производится срезка грунта. Срезаемый на насыпи грунт сбрасывается под откос. В процессе работы машинист должен направлять автогрейдер так, чтобы его переднее левое колесо двигалось по горизонтальной части сливной призмы.

Нарезка левой наклонной части сливной призмы производится так же, как и правой, только правая наклонная часть (вторая полоса) нарезается при рабочих проходках автогрейдера «туда», а левая (первая полоса) - при рабочих проходках «обратно».

После нарезки горизонтальной и наклонной частей сливной призмы земляного полотна в той же последовательности производятся чистовые, сквозные по всей длине захватки, проходки автогрейдера.

Для этого отвал автогрейдера ставится в горизонтальное (на первой полосе) или заданное наклонной (вторая и третья полосы) положение и ручным управлением опускается на земляное полотно. В этом положении рабочего органа на первой скорости осуществляются чистовые сквозные проходки автогрейдера.

2.3.2.7. Поддержание землевозных дорог в исправном состоянии автогрейдером

Для транспортировки грунта максимально используют существующую дорожную сеть.

Устройство временных землевозных дорог и порядок поддержания их в исправном состоянии должно осуществляться в соответствии с требованиями СНиП III-8-76 и «Руководством по сооружению земляного полотна автомобильных дорог», утвержденным 17.01.80 г. Главным техническим управлением Минтрансстроя.

2.3.3. Наименование и перечень глав нормативно-технической документации

При выполнении комплекса работ по возведению насыпи следует выполнять требования «Технических указаний по технологии сооружения железнодорожного земляного полотна» ВСН 186-75, М., Оргтрансстрой, 1975, СН 449-72 «Указания по проектированию земляного полотна железных и автомобильных дорог», М., Стройиздат, 1976, СНиП III-8-76, М., Стройиздат, 1977 «Руководство по организации труда при производстве строительно-монтажных работ», глава 2 «Земляные работы». М., ЦНИИОМТП, 1971.

Операционный контроль качества работ мастер осуществляет в соответствии с КОКК настоящей технологической карты.

2.4. Указания по организации труда

2.4.1. Численно-квалификационный состав бригады

Работы по отсыпке насыпи из грунтов выемки выполняет бригада из 11 рабочих в таком составе: дорожный рабочий (4 разр. - 1); машинист бульдозера с рыхлителем (6 разр. - 1); машинист скрепера (6 разр. - 6); машинист автогрейдера (6 разр. - 1); машинист пневмокатка (6 разр. - 1); дорожный рабочий (3 разр. - 1).

В состав звена при необходимости включают водителя поливомоечной машины.

Для выполнения работ участок делят на захватки. Работы организуют так, чтобы грунт послойно отсыпался скреперами на одной захватке, а уплотнялся пневмокатками - на другой.

Планировка верха земляного полотна и нарезка сливной призмы осуществляется автогрейдером на участке, где завершены технологические операции по послойной отсыпке земляного полотна до проектных отметок и его уплотнению.

2.4.2. Распределение операций между исполнителями внутри бригады

Машинисты скреперов разрабатывают грунт в выемке, перемещают и укладывают его в насыпь. Машинист бульдозера с рыхлителем осуществляет рыхление грунта в выемке, машинист автогрейдера занят на содержании землевозных дорог в исправном состоянии, производит работы по планировке верха земляного полотна и нарезке сливной призмы и по послойной планировке грунта бровочной части насыпи. Машинист пневмокатка производит послойное уплотнение грунта земляного полотна. Дорожный рабочий под руководством техника-геодезиста производит установку поста лазерного излучателя.

Таблица 5

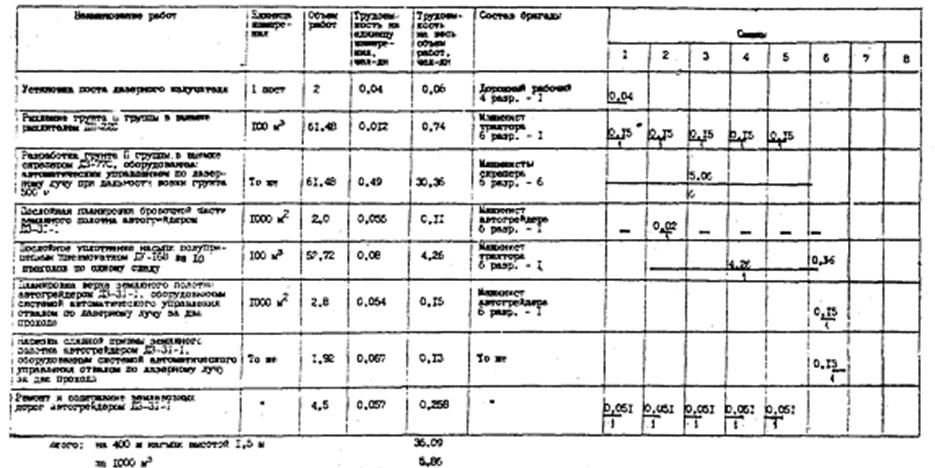

2.5. График производства работ на возведение насыпи железной дороги высотой 1,5 м с применением машин, оборудованных автоматическим управлением по лазерному лучу

Примечания. 1. В трудоемкость работ включено время на отдых машинистов и время на технологические перерывы в размере 10 %.

2. Цифрой над линией указана продолжительность операций, под линией - число рабочих.

Таблица 16

2.6. Калькуляция затрат и заработной платы на возведение насыпи железной дороги высотой 1,5 м с применением машин, оборудованных автоматическим управлением по лазерному лучу

|

Шифр норм, шифр и числовые значения поправочных коэффициентов |

Содержание работ |

Состав звена |

Единица измерения |

На единицу |

Объем работ |

На конечную продукцию |

|

||||

|

Норма затрат труда, чел-ч |

Расценка, руб.-коп. |

Норма времени использования машины, маш.-ч |

|||||||||

|

Нормативная трудоемкость, чел-ч |

Сумма заработной платы, руб.-коп. |

Нормативное время использования машины, маш.-ч |

|

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

Местная норма |

Установка поста лазерного излучателя |

Дорожный рабочий 4 разр.-1 |

пост |

0,34 |

0-62,5 |

- |

2 |

0,68 |

0-42,0 |

- |

|

|

§ Т79-4-1 табл. 2 № 4б Применит. |

Рыхление грунта II группы в выемке рыхлителем ДП-22С |

Машинист трактора 6 разр. - 1 |

100 м3 |

0,097 |

0-07,7 |

0,097 |

61,48 |

5,56 |

4-73 |

5,96 |

|

|

§ 2-1-14 табл. 3 № 9б + 4г Применит. |

Разработка грунта II группы в выемке скрепером ДЗ-77С, оборудованным автоматическим управленцем по лазерному лучу, при дальности возки 500 м |

Машинист скрепера 6 разр. - 1 |

То же |

3,95 |

3-11 |

3,95 |

61,48 |

242,85 |

191-20 |

242,85 |

|

|

§ 2-1-26 № 1д Применит. |

Послойная планировка бровочной части земляного полотна автогрейдером ДЗ-31-1 |

Машинист автогрейдера 6 разр. - 1 |

1000 м2 |

0,44 |

0-34,8 |

0,44 |

2,0 |

0,88 |

0-70 |

0,88 |

|

|

§ 2-1-26 № 1д Применит. |

То же |

То же |

То же |

0,44 |

0-34,8 |

0,44 |

2,0 |

0,88 |

0-70 |

0,88 |

|

|

§ 2-1-22 табл. 8 № 2г + 4г |

Послойное уплотнение насыпи полуприцепным пневмокатком ДУ-16В за 10 проходов по одному месту |

Машинист трактора 6 разр. - 1 |

100 м3 |

0,646 |

0-43,7 |

0,646 |

52,72 |

34,06 |

23-04 |

34,06 |

|

|

§ 2-1-26 табл. 3 № 1д Применит. |

Планировка верха земляного полотна автогрейдером ДЗ-31-1, оборудованным системой автоматического управления отвалом по лазерному лучу за два прохода |

Машинист автогрейдера 6 разр. - 1 |

1000 м2 |

0,44 |

0-34,8 |

0,44 |

2,8 |

1,23 |

0-97 |

1,23 |

|

|

§ 2-1-27 табл. 2 № 1д Применит. |

Нарезка сливной призмы земляного полотна автогрейдером ДЗ-31-1, оборудованным системой автоматического управления отвалом по лазерному лучу за два прохода |

Машинист автогрейдера 6 разр. - 1 |

1000 м2 |

0,54 |

0-42,6 |

0,54 |

1,92 |

1,04 |

0-82 |

1,04 |

|

|

§ 2-1-30в № в |

Ремонт и содержание землевозных дорог автогрейдером ДЗ-31-1 |

То же |

То же |

0,46 |

0-36,3 |

0,46 |

4,5 |

2,07 |

1-63 |

2,07 |

|

|

Итого: на 400 м насыпи высотой 1,5 м |

288,76 |

223-93 |

288,09 |

|

|||||||

|

на 1000 м3 грунта |

46,97 |

36-43 |

46,96 |

|

|||||||

2.7. Техника безопасности

При возведении земляного полотна необходимо строго соблюдать требования: СНиП III-4-80 «Техника безопасности в строительстве», М., Стройиздат, 1980; ОСТ 35-10-80 М., ВПТИтрансстрой, 1981; «Типовой инструкции по охране труда для машинистов скреперов», М., Оргтрансстрой, 1974; «Типовой инструкции по охране труда для машинистов грунтоуплотняющих машин», М., Оргтрансстрой, 1975.

Перед началом движения скрепера необходимо убедиться, что путь очищен от всех препятствий (от деревьев, кустарников, пней и камней).

Места расположения подземных сооружений должны быть отмечены знаками. При транспортировке скрепера ковш следует поднять на 0,35 м от земли и надежно закрепить его на транспортных подвесках. Во избежание сползания скрепера под откос, при его транспортировке или разгрузке не разрешается приближаться к откосу выемки на расстояние менее 0,5 м.

Запрещается разгружать скрепер, двигая его назад под уклон. При разработке, транспортировке, разгрузке, планировке и уплотнении грунта двумя и более машинами, идущими друг за другом, необходимо соблюдать расстояние между ними не менее 5 м.

Запрещается находиться у ковша и выполнять какие-либо работы при поднятой передней заслонке или выдвинутой вперед задней стенке, а также при движении скрепера. Во время движения скрепера запрещается устранение неисправностей машины (регулировка и смазка) и перевозка людей. Каждый скрепер должен иметь звуковую сигнализацию, работа без которой запрещается.

Очищать ковш скрепера от грунта разрешается только после полной остановки трактора лопатой или скребком.

На допускается работа скреперов в мокрых глинистых грунтах.

При сооружении насыпей для движения груженых скреперов должны устраиваться временные въезды и съезды, уклон которых в грузовом направлении не должен превышать 7°, в порожнем - 27°.

Для буксировки самоходного скрепера следует применять только жесткий буксир, закрепленный за оба передних буксирных крюка.

Нельзя оставлять скрепер незаторможенным, а также с работающим двигателем без водителя. При техническом обслуживании или ремонте скрепера не разрешается приступать к работе в следующих случаях: до отключения двигателя, до затяжки рычага ручного тормоза и установки колодок под колеса; при подъема скрепера или ковша скрепера над уровнем площадки без установки их на надежные опоры; запрещается смазывать, регулировать, ремонтировать части бульдозера при его движении.

При работе катка следует соблюдать следующие требования: при работе катка любого типа запрещается движение тягача задним ходом; запрещается отцеплять загруженный одноосный каток на пневматических шинах; транспортировать катки на пневматических шинах необходимо на прицепе без балласта.

При изменении направления движения самоходных катков всех типов необходимо подавать предупредительный сигнал.

При нарезке сливной призмы расстояние от бровки насыпи до колеса автогрейдера должно быть не менее 0,5 м.

Работа автогрейдера на участках с крупными камнями, мешающими нормальной работе, до их уборки не разрешается.

При развороте автогрейдера в конце захватки или участка, а также на крутых поворотах, движение должно осуществляться на минимальной скорости.

К работе на скрепере и автогрейдере, оборудованным автоматическими системами управления рабочими органами по лазерному лучу и автономной системе, допускаются машинисты, прошедшие специальный курс обучения.

Перед включением системы автоматического режима управления машинами необходимо из зоны производства работ удалить посторонних лиц. При отказах автоматических систем необходимо отключить автоматику и перейти на ручное управление.

При монтаже, демонтаже и настройке, при техническом обслуживании систем следует пользоваться соответствующими инструкциями.

3. Технико-экономические показатели

3.1. Показатели затрат труда, машинного времени и выработки на одного человека

|

Наименование показателей |

Количество |

|

Затраты труда на разработку 1000 м3 грунта, чел.-дн |

5,86 |

|

Затраты машинного времени на разработку 1000 м3 грунта, маш.-см |

5,85 |

|

Выработка на одного рабочего в смену, м3 |

121,5 |

3.2. Расчет экономической эффективности от внедрения технологической карты с применением новой техники

3.2.1. Краткая характеристика эталона для сравнения

Для расчета экономической эффективности внедрения технологической карты на возведение насыпи железной дороги с применением машин, оборудованных системой автоматического управления по лазерному лучу (новая технология), сравнение произведено с применением комплекта машин без лазерной автоматики (исходный уровень).

В комплект машин (исходный уровень) входят следующие машины: скрепер ДЗ-77 (6 шт.), автогрейдер Д-31 (1 шт.), бульдозер ДЗ-109-А с рыхлителем (1 шт.).

В процессе возведения насыпи этим комплектом машин выполняются такие работы: рыхление грунта II группы в выемке бульдозером с рыхлителем; разработка грунта выемки скреперами ДЗ-77 с транспортировкой грунта на расстояние 500 м и с послойной отсыпкой его в тело насыпи; послойное разравнивание отсыпанного грунта бульдозером ДЗ-109 А; послойное уплотнение насыпи пневмокатком ДУ-16В; планировка верха земляного полотна и нарезка сливной призмы автогрейдером ДЗ-31; ремонт и содержание землевозных дорог автогрейдером ДЗ-31-1.

Новая технология исключает применение бульдозера при послойном разравнивании грунтов на насыпи, а также уменьшает затраты на производство работ по отсыпке и уплотнению грунтов земляного полотна вследствие повышенной точности выполнения планировочных работ. Поэтому сравнение произведено по работе следующих комплектов машин: скрепер ДЗ-77С и автогрейдер ДЗ-31-1, оснащенные лазерной и автоматической системами управления рабочими органами машин (новая технология); скрепер ДЗ-77, автогрейдер ДЗ-31 и бульдозер ДЗ-109 А (исходный уровень). Затраты на работу пневмокатка входят в расчет экономической эффективности с учетом разности фактических объемов уплотнения грунта при новой и базовой технологии без стоимости оборудования.

3.2.2. Исходные данные

Таблица 8

|

Возведение насыпи комплектом машин, не оборудованных системой автоматического управления по лазерному лучу (исходный вариант) |

Возведение насыпи комплектом машин, оборудованных системой автоматического управления по лазерному лучу (новая технология) |

|

|

Годовой объем внедрения, 100 м3 |

4180 |

4180 |

|

Стоимость оборудования, руб. |

175146 |

171936 |

|

Показатели на 100 м3 грунта |

||

|

Прямые затраты, руб. |

32,35 |

24,48 |

|

в том числе: |

||

|

а) основная зарплата рабочих, руб. |

5,17 |

3,88 |

|

б) стоимость эксплуатации машин и механизмов, руб. |

27,18 |

20,60 |

|

Накладные расходы, руб., зависящие: |

1,25 |

0,95 |

|

а) от трудоемкости |

0,49 |

0,37 |

|

б) от величины зарплаты |

0,76 |

0,58 |

|

Итого себестоимость, руб. |

33,60 |

25,47 |

|

Трудоемкость работ, чел.-дн. |

0,82 |

0,62 |

|

Удельные капитальные затраты, руб. |

41,90 |

41,13 |

Экономический эффект от внедрения технологической карты определяется по формуле:

Э = А × [(С1 - С2) + Ен(К1 - К2)];

Э = 4180 × [(33,60 - 25,43) + 0,15(41,90 - 41,13)] = 34630 руб.

3.2.3. Пояснение к расчету

3.2.3.1. Прямые затраты

3.2.3.1.1. Основная заработная плата рабочих определена по калькуляции затрат труда, составленной на основании ЕНиР, Сборник 2, выпуск 1.

3.2.3.1.2. Стоимость эксплуатации машин и механизмов

Количество маш.-смен на разработку грунта определено на основании ЕНиР, Сборник 2, Выпуск 1.

Цена маш.-смен определена на основании Ценника № 2 с пересчетом, исходя из продолжительности восьмичасового рабочего дня.

3.2.3.2. Накладные расходы

3.2.3.2.1. Накладные расходы, зависящие от трудоемкости работ, составляют 0,6 руб. на 1 чел.-дн.

Трудоемкость работ на 100 м3 грунта составят 0,82 чел.-дн. (исходный уровень) и 0,62 чел.-дн. (новая технология). В соответствии с этим накладные расходы, зависящие от трудоемкости работ, составили: исходный уровень - 0,82 × 0,6 = 0,49 руб.; новая технология - 0,62 × 0,6 = 0,37 руб.

3.2.3.2.2. Накладные расходы, зависящие от величины заработной платы, составляют 15 % основной заработной платы рабочих: исходный уровень - 5,17 × 0,15 = 0,76 руб.; новая технология - 3,88 × 0,15 = 0,58 руб.

3.2.3.3. Удельные капитальные затраты

Таблица 9

Балансовая стоимость оборудования

|

Наименование машин и механизмов |

Стоимость единиц, руб. |

Количество, шт. |

Сумма, руб. |

|

Скрепер ДЗ-77 С, оборудованный системой автоматического управления по лазерному лучу |

25550 |

6 |

153300 |

|

Автогрейдер ДЗ-31-1, оборудованный системой автоматического управления отвалом по лазерному лучу |

15136 |

1 |

15136 |

|

Лазерный излучатель |

1750 |

2 |

3500 |

|

Итого |

171936 |

||

|

Скрепер ДЗ-77 |

24300 |

6 |

145800 |

|

Бульдозер ДЗ-109 |

18700 |

1 |

18700 |

|

Автогрейдер ДЗ-31 |

10646 |

1 |

10646 |

|

Итого: |

175146 |

Путем деления балансовой стоимости оборудования на годовую производительность получаем капитальные затраты на 100 м3 грунта (удельные капитальные затраты), которые будут равны:

К1 = 175146 / 4180 = 41,90 руб.; К2 = 171936 / 4180 = 41,13 руб.

Затраты маш.-смен и их стоимость на разработку 100 м3 грунта

|

Наименование машин |

Цена маш.-смен руб. |

Количество маш.-смен |

Стоимость эксплуатации машин, руб. |

|

Скрепер ДЗ-77 С, оборудованный системой автоматического управления по лазерному лучу |

34,98 |

0,493 |

17,25 |

|

Автогрейдер ДЗ-31-1, оборудованный системой автоматического управления отвалом по лазерному лучу |

27,37 |

0,122 |

3,35 |

|

Итого: |

20,60 |

||

|

Скрепер ДЗ-77 |

34,98 |

0,493 |

17,25 |

|

Бульдозер ДЗ-109 |

39,78 |

0,081 |

3,23 |

|

Автогрейдер ДЗ-31 |

27,37 |

0,245 |

6,70 |

|

27,18 |

3.3. Потребность в машинах

Таблица 11

|

Тип, марка |

Количество |

|

|

Рыхлитель на тракторе Т-180 |

ДП-22 С |

1 |

|

Скрепер прицепной |

ДЗ-77-С-1 |

6 |

|

Пневмокаток |

ДУ-16 В |

1 |

|

Автогрейдер |

ДЗ-31-1 |

1 |

|

Лазерный излучатель |

ОГК-13 |

2 |

3.4. Экономия балластного материала

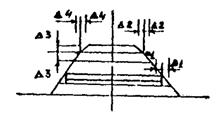

3.5. Предпосылки и исходные данные для расчета экономии балластного материала

Расчетная схема для определения экономии балластного материала приведена на рис. 11.

Траектория режущей кромки отвала автогрейдера принята по закону.

Повышение точности при планировке верха земляного полотна автогрейдера, оснащенного лазерной автоматической системой управления отвалом, достигается при:

D = ± 1 см, вместо D = ± 5 см, согласно ВСН 186-75.

Так как уменьшение толщины балластного слоя под шпалой согласно СНиП III-38-75 не допускается, минимальная толщина балластного слоя должна соответствовать максимальным отметкам земляного полотна.

3.6. Расчет экономии балластного материала

Перерасход балластного материала на 1 км пути определяется по формуле:

У = D · в · L, м3,

где: в - ширина балластной призмы по низу, м (при двухслойной конструкции балластной призмы для железнодорожной линии первой категории при однопутном земляном полотне в = 4,5 м);

L - длина участка, м.

Учитывая, что разность точностей выполнения планировочных работ автогрейдером без системы автоматики составляет ± 4 см, экономия балластного материала на 1 км пути будет равна:

У = 0,04 × 4,5 × 1000 = 180 м3

Рис. 11. Расчетная схема для определения экономии балластных материалов за счет точности выполнения балластировочных работ:

1 - балластный материал; 2 - минимальная толщина балластного слоя; 3 - траектория кромки отвала автогрейдера У = D × cos a; 4 - объем перерасхода балластного материала (заштрихованная часть)

4. Материально-технические ресурсы

4.1. Потребность в эксплуатационных горюче-смазочных материалах (ГСМ)

Таблица 12

|

ГОСТ |

Количество, кг |

|||||||||||

|

Исходный уровень |

Новая технология |

|||||||||||

|

Рыхлитель ДП-22С |

Скрепер ДЗ-77 |

Бульдозер Д-109 |

Автогрейдер ДЗ-31 |

Пневмокаток ДУ-16В |

Итого |

Рыхлитель ДП-22С |

Скрепер ДЗ-77С-1 |

Автогрейдер ДЗ-31-1 |

Пневмокаток ДУ-16В |

Итого |

||

|

Дизельное топливо |

1667-68 |

23,0 137 |

14,6 3546 |

7,5 300 |

6,0 26 |

15,0 533 |

66,1 4542 |

23,0 137 |

14,6 3546 |

6,0 31 |

15,0 511 |

58,6 4271 |

|

Бензин |

2084-77 |

0,69 4 |

0,44 106 |

0,22 9 |

0,18 1 |

0,45 16 |

1,98 136 |

0,69 4 |

0,44 106 |

0,18 1 |

0,45 15 |

1,76 128 |

|

Моторное масло |

8581-78 |

1,15 7 |

0,73 177 |

0,37 15 |

0,30 1 |

0,75 27 |

3,3 227 |

1,15 7 |

0,73 177 |

0,30 1 |

0,75 27 |

2,93 212 |

|

Трансмиссионное масло |

23652-79 |

0,23 1 |

0,15 36 |

0,08 3 |

0,06 0,3 |

0,15 5 |

0,67 45 |

0,23 1 |

0,15 36 |

0,06 0,3 |

0,15 5 |

0,59 43 |

|

Консистентная смазка |

1033-79 |

0,35 2 |

0,22 53 |

0,11 5 |

0,09 0,4 |

0,23 8 |

1,00 68 |

0,35 2 |

0,22 53 |

0,09 0,5 |

0,23 8 |

0,89 64 |

Примечание. В числителе указан расход ГСМ на 1 маш.-ч работы, в знаменателе - расход на полный объем работ (6148 м3).

Экономия ГСМ при применена: новой технологии на возведение насыпи высотой 1,5 м на захватке 400 м составила, кг: дизельного топлива - 271; бензина - 8; моторного масла - 15; трансмиссионного масла - 2; консистентной смазки - 4.

Карта операционного контроля качества при возведении насыпи земляного полотна

|

Контролируемые параметры |

Предельные отклонения |

|

Ширина насыпи (положение бровок) после отсыпки каждого слоя грунта |

D1 = ± 6 |

|

Ширина сливной призмы |

D2 = ± 10 |

|

Отметки бровки или оси земляного полотна |

D3 = ± 1 |

|

Расстояния от оси пути до бровки земляного полотна (при разбивке бровки для контроля отметок): |

|

|

на прямых |

D4 = ± 2 |

|

на кривых |

D4 = ± 3 |

Схема поперечного профиля насыпи с обозначением предельных отклонений

Примечания.

1. Толщину отсыпаемых слоев следует назначать в зависимости от условий производства работ, вида грунтов, применяемых уплотняющих машин в соответствии с ВСН 186-75.

2. Плотность верхней части насыпей толщиной 0,5 - 1 м после уплотнения должна быть не менее 1,45 г/см3.

3. Отклонения от проектной плотности в сторону понижения допускаются не более чем в 10 % проб. По абсолютной величине отклонения должны быть не более 0,04 г/см3.

4. Для насыпей следует применять грунты, имеющие оптимальную влажность или близкую к ней.

5. Увеличение крутизны откосов не допускается.

6. Число проходов уплотняющих машин устанавливается пробным уплотнением.

7. Поверхность слоев из менее дренирующих грунтов, располагаемых под слоями более дренирующих, должна иметь уклон в пределах 0,04 - 0,1 от оси насыпи к краям; поверхность слоев из более дренирующих грунтов, располагаемых под слоями менее дренирующих, должна быть горизонтальной; возведение насыпей из неоднородных грунтов, состоящих из песка, суглинка и гравия, допускается лишь в виде естественной карьерной смеси.

|

Основные операции, подлежащие контролю |

Отсыпка грунта в насыпь |

Уплотнение насыпей |

|

Состав контроля |

Положение оси насыпи, толщина отсыпаемого слоя, ширина насыпи (положение бровок) после отсыпки каждого слоя, ширина сливной призмы, высота насыпи, крутизна откосов |

Число проходов уплотняющих машин, степень уплотнения верхней части насыпи. Влажность грунтов земляного полотна в процессе его сооружения |

|

Метод и средства контроля |

Измерительный, теодолит, нивелир, рулетка, контрольный шаблон, рейка, инвентарный откосник |

Измерительный, оборудование грунтовой лаборатории |

|

Режим и объем контроля |

Выборочный, промеры через 50 м |

Выборочный, одна проба на каждые 300 м3 укладываемого в насыпь грунта |

|

Лицо, контролирующее операцию |

Мастер, геодезист |

Мастер, лаборант мехколонны |

|

Лицо, ответственное за организацию и осуществление контроля |

Главный инженер мехколонны |

|

|

Привлекаемые для контроля службы |

Геодезическая группа |

Грунтовая лаборатория мехколонны |

|

Где регистрируются результаты контроля |

Разбивочный и нивелировочный журналы |

Журнал контроля уплотнения насыпей |

Приложение. Рекомендации по эксплуатации аппаратуры «Копир-Стабилоплан-10»

1. Маркировка

1.1. В соответствии с требованиями комплекта конструкторской документации должна быть написана маркировка: товарный знак предприятия-изготовителя; наименование; год выпуска и номер системы.

1.2. Качество выполнения маркировки должно обеспечивать четкое и целое изображение в течение срока службы аппаратуры.

1.3. Маркировка транспортной тары должна соответствовать требованиям комплектов конструкторской документации на систему.

2. Упаковка

2.1. Упаковка системы должна производиться в закрытых помещениях при температуре окружающего воздуха от 15 до 40 °С и относительной влажности до 80 % при отсутствии в окружающий среде агрессивных примесей.

2.2. Консервация металлических деталей системы должна производиться по ГОСТ 13168-69.

2.3. Способ консервации и упаковки системы должен обеспечивать их сохранность при транспортировке и хранении в пределах установленного гарантийного срока.

3. Требования безопасности

3.1. Видов и источников опасности система не имеет. Особых требований безопасности к системе не предъявляется.

4. Установка и настройка системы автоматики осуществляется в соответствии с инструкцией завода-изготовителя.

5. Техническое обслуживание

При отклонении датчиков от пульта управления, во избежание попадания влаги и грязи, необходимо плотно завинчивать штепсельные колпачки.

На пульт управления, датчики и штекеры не должны попадать прямые струи воды или пара. Необходимо периодически проверять крепления датчиков, устройства перемещения, пульта управления и блока перегрузки. При необходимости нужно подтягивать болты крепления, проверять установку датчиков (см. п. 8, 9).

При больших переездах с одной строительной площадки на другую, а также при длительных работах без применения автоматики рекомендуется во избежание повреждений снять датчик ДКВ и устройство перемещения ФПУ и убрать в ящик для ЗИПа.

5.1. Виды и периодичность технического обслуживания

Принята планово-предупредительная система, предусматривающая проведение ежемесячного технического обслуживания (ЕО) и сезонное обслуживание (1 раз в год - зимой).

Техническому обслуживанию подвергаются все элементы системы автоматического управления (САУ) по перечню работ, изложенному в настоящей инструкции.

5.2. Перечень работ по техническому обслуживанию

5.2.1. Порядок проведения ежемесячного обслуживания (табл. 13)

Таблица 13

|

Содержание работ |

Примечание |

|

1 |

2 |

|

1. Проверить наружным осмотром состояние узлов САУ «Копир-Стабилоплан-10», обратив особое внимание на ЗСУ-5, датчики ДКБ и КРД-25, устройство перемещения ФПУ |

Штепсельные разъемы должны быть затянуты до предела Изоляция проводов не должна иметь никаких повреждений Кнопки толкателей управляющего золотника (пилота) должны свободно перемещаться от нажатия пальца Датчики должны быть надежно закреплены Тросик датчика обратной связи должен быть надежно закреплен на штоке устройства перемещения Металлические флажки, закрепленные на конструкциях ковша и задней стенки скрепера, должны свободно входить в пазы датчиков КВД-25 |

|

2. Проверить работу САУ при работающем двигателе |

|

|

2.1. Установить переключатель режима работы в положение ДБК (влево), задатчик установить в положение ± по шкале, включить тумблер питания |

Штоки обоих гидроцилиндров ковша скрепера должны перемещаться в соответствии с загоранием индикаторных лампочек на пульте управления (вверх или вниз, в соответствии с заданным уклоном) |

|

2.2. Установить переключатель в положение ФПУ (вправо), задатчик установить поочередно в положение 10 см, включить тумблер питания |

Шток устройства перемещения должен перемещаться и соответствии с заданным положением на 10 см (вверх) и на 5 см (вниз) |

|

2.3. Включить тумблеры «задняя стенка» и «питание», ковш скрепера поднять на 35 мм, затем опустить на 10 мм от исходного «нулевого» положения |

Шток гидроцилиндра задней стенки ковша должен соответственно перемещаться вперед, затем назад; в крайних переднем и заднем положениях задняя стенка должна останавливаться |

|

2.4. Установить переключатель режима работы в положение ДКБ (влево), включить тумблеры «питание» и «задняя стенка», обороты двигателя установить - 700 - 800 об./мин |

Ковш скрепера должен подниматься (ступенчато) вверх (при 700 об./мин) и опускаться вниз в исходное зацепное положение (при 800 об./мин) |

|

3. В конце смены отключить тумблер питания |

|

|

4. Тщательно очистить от грязи все узлы САУ |

5.2.2. Сезонное обслуживание (табл. 14)

Таблица 14

|

Описание работ |

Примечание |

|

1 |

2 |

|

1. Тщательно очистить от грязи все узлы аппаратуры |

- |

|

2. Датчик углового положения ДКБ |

- |

|

2.1. Отсоединить штепсельный разъем, отвернуть болты крепления и снять датчик |

- |

|

2.2. Вымыть датчик ДКБ снаружи бензином и протереть ветошью |

Мыть следует несколько раз и протирать ветошью |

|

2.3. Отвернуть крышку и извлечь патрон с селикагелем |

Селикагель просушить |

|

2.4. Проверить исправность датчика; для этого датчик установить штепсельным разъемом вверх, подать питание (12 В), подключить прибор (вольтметр) к штырям штепсельного разъема; поворачивать датчик влево и вправо до крайнего (фиксированного) положения чувствительного элемента и следить за показаниями прибора |

При повороте датчика влево и вправо стрелка прибора должна плавно (без скачков) перемещаться по шкале |

|

2.5. Снять кожух ДКБ и смазать его согласно таблице 15 |

Соблюдать осторожность, чтобы не повредить преобразователь |

|

2.6. Одеть кожух ДКБ и закрепить; поставить датчик на место и закрепить при помощи болтов |

Выставлять датчик согласно п. 6.1 настоящего паспорта |

|

3. Устройство перемещения ФПУ |

|

|

3.1. Отсоединить штепсельный разъем, отвернуть болты крепления и снять устройство перемещения и промыть бензином или соляркой |

После промывки протереть ветошью |

|

3.2. Проверить исправность устройства перемещения; для этого положить его штепсельным разъемом вверх, подать питание (12 В) на штырьки штепсельного разъема; при перемене полярного напряжения, подающегося на штырьки, электродвигатель должен менять направление своего вращения |

При изменении полярности подаваемого напряжения шток устройства перемещения должен менять направления своего движения вверх или вниз |

|

3.3. Поставить устройство перемещения ФПУ на место и закрепить при помощи болтов |

Регулировать работу устройства перемещения ФПУ согласно п. 8.2 настоящего паспорта |

|

4. Обслуживание гидрораспределителя производится по инструкции на гидрораспределитель ЗСУ-5 |

Таблица 15

Указания по смазке датчика ДКБ

|

Места смазки датчика ДКБ |

Число точек смазки |

Смазочные материалы |

Примечание |

|

Шарикоподшипники оси маятника в ДКБ |

1 |

Масло приборное МВП ГОСТ 1805-76 |

Капельная масленка При смазке покачивать чувствительный элемент (маятник) |

6. Возможные неисправности и их устранение

При выходе из строя системы автоматического управления рекомендуется сначала проверить кабельную сеть (прозвонить провода), а также убедиться в отсутствии механических повреждений аппаратуры.

Основные виды неисправностей, способы их обнаружения и устранения приведены в табл. 16.

Ремонт аппаратуры и проверка соответствия ее технических параметров паспортным данным должны производиться только специалистом и в специальном (приспособленном) закрытом помещении.

Таблица 16

|

Вид неисправности |

Причины |

Способ устранения |

|

1 |

2 |

3 |

|

1. Не горят индикаторные лампочки «ковш» (переключатель режима работы повернут влево, тумблер питания включен, ручка задатчика повернута в положение ± 5 %), штепсельный разъем исполнительных механизмов ковша и задней стенки отключен от пульта управления |

Сгорели предохранители (1А, 3А) |

Проверить кабельную проводку и электромагнит гидрораспределителя на короткое замыкание, устранить повреждение (по возможности) и заменить предохранители |

|

Перегорели индикаторные лампочки |

Проверить, в случае неисправности заменить |

|

|

Вышло из строя сравнивающее устройство или усилитель канала стабилизации ковша скрепера |

Проверить выходные сигналы сравнивающего устройства и выходные сигналы с транзисторов усилителя; заменить вышедшее из строя СУ или транзистор усилителя; если возможно, отремонтировать СУ |

|

|

2. При положении переключателя и тумблера питания согласно п. 1 таблицы и установке задатчика в среднее (на «0» %) положение горит индикаторная лампочка на пульте управления |

Нарушена установка датчика ДКБ |

Проверить и установить датчик согласно п. 8 паспорта |

|

3. При положении переключателя и тумблера питания согласно п. 1 таблицы и перемещения ручки задатчика в любое положение постоянно горит одна индикаторная лампочка накала |

Отсутствие одного из сигналов (с датчика или задатчика) |

Проверить правильность внешних соединений |

|

Вышел из строя датчик ДКБ |

Датчик подлежит замене |

|

|

Вышел из строя задатчик |

Задатчик подлежит замене |

|

|

Вышло из строя сравнивающее устройство |

Заменить сравнивающее устройство |

|

|

4. При положении переключателя и тумблера питания согласно п. 1 таблицы, присоединении разъемных исполнительных механизмов к пульту управления, установке ручки задатчика в положение ковша на «подъем» (опускание) ковш двигается вниз (вверх) |

Неправильная коммутация внешних соединений с электроуправляемым гидрораспределителем (исполнительным механизмом гидропривода ковша) |

Взаимно переставить провода на клеммах гидрораспределителя |

|

Неправильно установлен датчик ДКБ |

См. п. 2 таблицы |

|

|

5. При положении ручек на пульте управления и внешних соединений соответственно п. 4 таблицы ковш скрепера остается неподвижным (индикаторные лампочки загораются) |

Не срабатывает электроуправляемый гидрораспределитель |

Заклинило плунжер управляющего или основного золотника. Нажать на контрольные кнопки на электромагнитах золотника, если ковш не перемещается, то надо снять боковую крышку (отвернуть четыре болта) основного золотника и сдвинуть (нажать) с места плунжер, крышку снова закрыть и затянуть болты. Если это не помогает, заменить гидрораспределитель |

|

6. Не горят индикаторные лампочки «задняя стенка» (переключатель режима работы повернут вправо, выключены тумблеры питания и «задняя стенка», штепсельный разъем исполнительного механизма отключен от пульта управления) |

Сгорел предохранитель (3А) |

Проверить кабельную проводку и электромагнит гидрораспределителя на короткое замыкание, по возможности устранить повреждение и заменить предохранитель |

|

Перегорели индикаторные лампочки |

Проверить, в случае неисправности заменить |

|

|

Вышли из строя датчики управления задней стенкой (КВД-25), установленные на тяговой раме скрепера |

Проверить кабельную проводку и выходные сигналы с датчиков, заменить вышедшие из строя датчики |

|

|

Вышли из строя реле, коммутирующие цепь управления |

Проверить контакты реле, заменить вышедшие из строя реле |

|

|

7. При положении ручек на пульте управления соответственно п. 6 таблицы, присоединении штепсельного разъема исполнительного механизма к пульту и при поднятии (опускании) ковша от исходного положения на 30 мм задняя стенка не перемещается (индикаторные лампочки загораются) |

Не срабатывает электроуправляемый гидрораспределитель (исполнительный механизм) |

См. п. 5 |

|

8. Индикаторная лампочка «перегрузка» все время мигает (включены тумблеры «питание» и «перегрузка», ковш поднимается при максимальных оборотах двигателя) |

Напряжение, снимаемое с тахогенератора (ТГ-ТЭ-45), не подается в схему управления |

Проверить кабельную проводку и правильность внешних соединений на обрыв, устранить повреждение Проверить выходной сигнал (напряжение) с тахогенератора, заменить вышедший из строя ТГ Проверить выходной сигнал (напряжение) с платы выпрямителя ВТ; если невозможно отремонтировать, заменить выпрямитель |

|

Вышло из строя (залип контакт) реле, коммутирующее по питанию мультивибратор (МВ) |

Проверить контакты реле, если не удается отремонтировать, заменить реле Р2 |

|

|

9. Электродвигатель устройства перемещения не вращается, шток не перемещается (переключатель режима работы повернут вправо, включен тумблер питания) |

См. п. 1 |

Проверить кабельную проводку внешних соединений и электродвигатель на короткое замыкание; устранить неисправность (по возможности) и заменить предохранители |

|

Вышли из строя выходные транзисторы усилителя |

Заменить транзисторы |

|

|

См. 1 |

См. 1 |

|

|

Вышло из строя реле, коммутирующее обмотку электродвигателя |

Проверить контакты реле; если не удается отремонтировать, заменить реле |

|

|

Вышел из строя электродвигатель |

Проверить обмотку электродвигателя, заменить электродвигатель |

|

|

Вышел из строя переключатель |

Проверить контакты переключателя, если не удастся отремонтировать, заменить переключатель В2 |

7. Правила хранения и консервации

Хранение аппаратуры должно производиться в закрытых складских помещениях в нераспакованном виде, в положении, определяемом знаком «верх». Допускается укладка ящиков с аппаратурой не более чем в четыре яруса.

Хранение аппаратуры в одном помещении с кислотами, реактивами и другими материалами, которые могут оказать вредное воздействие на нее, не допускается. После хранения при отрицательных температурах перед распаковкой и расконсервацией, аппаратура должна быть выдержана при нормальной температуре помещения не менее 6 ч.

Изготовитель гарантирует соответствие автоматической системы требованиям технических условий ТУ 25-06.1494-80 при соблюдении потребителем условий монтажа, эксплуатации, хранения и транспортировки.

В течение гарантийного срока изготовитель обязуется безвозмездно заменить или отремонтировать автоматическую систему, вышедшую из строя по вине изготовителя.

Срок гарантии - 18 месяцев со дня ввода автоматической системы в эксплуатацию.

9. Свидетельство о приемке

Автоматическая система «Копир-Стабилоплан-10» заводской номер

_________________________________________________________________________

соответствует техническим условиям ТУ 25-06.1494-60 и признана годной для эксплуатации.

Дата выпуска «___» ___________ 198 _ г.

Представитель ОТК __________________

10. Свидетельство об упаковке

Автоматическая система «Копир-Стабилоплан-10», заводской

номер ___________________________________________________________________

упаковка согласно требованиям, предусмотренным конструкторской документацией.

Дата упаковки «___» _____________ 198_ г.

Упаковку произвел _____________________

Изделие после упаковки принял __________