ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ ИССЛЕДОВАНИЙ

НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ТЕХНОЛОГИЧЕСКИЕ

КАРТЫ

УСТРОЙСТВО ЦЕМЕНТОБЕТОННЫХ

И ЖЕЛЕЗОБЕТОННЫХ

АЭРОДРОМНЫХ ПОКРЫТИЙ

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 6

ЗАПОЛНЕНИЕ ТЕМПЕРАТУРНЫХ ШВОВ

МОСКВА 1976

Технологические карты разработаны отделом внедрения передовых методов труда и технического нормирования в строительстве автомобильных дорог и аэродромов института «Оргтрансстрой» (исполнители В.К. Пишванов, Л.С. Королева и Л.А. Мелешкина).

В технологической карте предусмотрено заполнение температурных швов битумно-полимерной мастикой (БПМ-1) и тиоколовым герметиком.

В основу положены следующие исходные данные: продольный шов, устроенный в свежеуложенном бетоне, и поперечные швы ступенчатого сечения, нарезанные в затвердевшем бетоне нарезчиком Д-903 (ДС-510) с алмазными дисками, заполняют изоляционными материалами на глубину 2,5 см.

I. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Швы заполняют изоляционными материалами не позднее чем через 30 суток после нарезки швов.

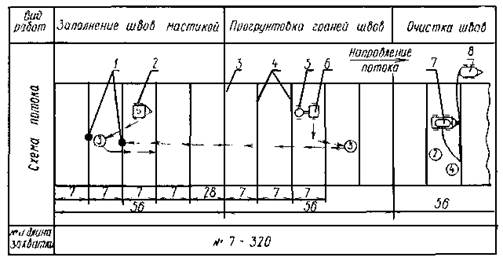

Рис. 14. Технологическая схема заполнения швов битумно-полимерной мастикой:

1 - конусная лейка емкостью 16 л на тележке; 2 - передвижной битумный котел Д-124А емкостью 350 л; 3 - шов расширения; 4 - шов сжатия; 5 - емкость с бензином; 6 - передвижной битумный котел емкостью 130 л; 7 - компрессор ЗИФ-55; 8 - емкость с водой.

Цифрами в кружках обозначены расстановка и разряд рабочих, стрелками - переход рабочих в процессе работы

В процесс заполнения швов (рис. 14) входит прочистка швов сжатым воздухом и их заполнение (битумно-полимерной мастикой или тиоколовым герметиком).

Прочистка швов

Сразу после нарезки швов рекомендуется тщательно промывать их от пульпы водой и до заполнения изоляционными материалами содержать в чистом состоянии.

Если швы заполняют через некоторое время после нарезки швов и снятия полиэтиленовой пленки, машинист компрессора стальным крючком, насаженным на штуцер воздуховода, прочищает и одновременно продувает шов сжатым воздухом. Вслед за машинистом компрессора рабочий тщательно прочищает стенки шва стальной щеткой. Затем шов окончательно продувают сжатым воздухом, очищая при этом прилегающие к шву полосы покрытия шириной 15 - 20 см с каждой стороны, шва.

Заполнение швов производится битумно-полимерной мастикой (БПМ).

Состав БПМ-1

|

Материалы, составляющие мастику |

Количество весовых частей |

Назначение материала |

|

Битум гидроизоляционный тепломорозостойкий «Пластбит» |

70 |

Основной компонент мастики |

|

Битум нефтяной дорожный БНД 40/60 (БНД 60/90) ГОСТ 11954-66 |

30 |

Улучшает пластические и адгезионные свойства мастики |

|

15 %-ный раствор дивинилстирольного термоэластопласта (ДСТ) в сольвенте (нефтяном или каменноугольном), ксилоле или в бензине А-72 |

13 |

Повышает деформативность, упругость, теплостойкость |

|

Минеральный порошок (ГОСТ 9128-67) или тонкомолотый асбест (ГОСТ 12871-67) |

25 |

Заполнитель |

Битумно-полимерную мастику (см. таблицу) готовят централизованно на строительной базе или на месте производства работ.

В стеклянной или в металлической емкости растворяют дивинилстирольный термоэластопласт (ДСТ) в одном из растворителей, указанных в таблице из расчета 85 % растворителя на 15 % ДСТ (по весу). При небольшой емкости (бутыль, бочка) полное растворение ДСТ происходит в течение 3 - 4 суток при температуре воздуха 13 - 20 °С; при большой емкости (цистерна) раствор перемешивают при помощи битумного насоса для ускорения растворения ДСТ, а затем подают в котел с расплавленным пластбитом. Все работы по приготовлению ДСТ ведут на открытом воздухе.

Большие емкости (цистерны) до начала работ заглубляют в землю, оставляя только горловину, которую плотно закрывают крышкой на болтах. Для выпуска скапливающихся газов горловина цистерны должна иметь предохранительный клапан, а малые емкости - отверстие в крыше.

Пластбит расплавляют в котле до температуры 140 °С и смешивают его с расплавленным при температуре 120 °С битумом БНД 40/60 или БНД 60/90. Затем топку гасят и дают несколько остыть. В смесь при температуре 120 °С и погашенной топке вводят при тщательном перемешивании 15 %-ный раствор ДСТ, а затем подогревают смесь до температуры 140 °С и выдерживают в течение 3 - 4 ч для улетучивания легких фракций.

В готовую смесь пластбита и ДСТ при температуре не ниже 120 °С и непрерывном перемешивании вводят сухой, предварительно подогретый заполнитель - минеральный порошок или асбестовую крошку и варят в течение 30 мин. Для приготовления мастики разрешается применять только обезвоженный битум. Мастику приготовляют под наблюдением лаборатории.

Готовую смесь разливают в металлические формы и остужают до получения брикетов, которые хранят в сухом, закрытом помещении в штабелях высотой не более 1 м (во избежание слипания брикетов).

В начале смены готовят жидкий битум (50 % битума и 50 % бензина по весу) для прогрунтовки стенок швов и разогревают брикеты БПМ.

Для этого на участке работ должны быть два передвижных котла. Для приготовления грунтовки битум БНД 40/60 или БНД 60/90 разогревают в котле до жидкого состояния. Затем в емкость с отмеренным по весу бензином наливают тонкой струйкой, непрерывно перемешивая, расплавленный битум при температуре не более 120 °С. Стенки швов прогрунтовывают не позже чем за 2 - 3 ч до заполнения швов мастикой. Грунтовку наносят (0,2 кг/м2) на торцы бетонных плит кистью.

Брикеты БПМ загружают в другой котел и разогревают до температуры 120 - 130 °С.

Для предупреждения утечки мастики и ее оседания после срабатывания шва в него перед заполнением закладывают и прикатывают вручную диском хлопчатобумажный или джутовый шнур.

Швы заполняют при помощи заливщика или конусной лейки в два приема, сначала на 2/3 глубины, затем на 2 мм ниже поверхности покрытия. При использовании конусной лейки (рис. 15) ее заполняют мастикой и устанавливают над швом так, чтобы носок лейки вошел в шов. Затем слегка открывают клапан и равномерно перемещают лейку вдоль шва, а в конце шва клапан закрывают. Температура мастики при заливке должна быть 120 - 130 °С.

Рис. 15. Нижняя часть конусной лейки для заливки швов цементобетонного покрытия:

1 - шток с пробкой; 2 - корпус лейки; 3 - залитый шов; 4 - бетонное покрытие

После того как мастика в шве застывает, ее излишки и наплывы срезают лопаточкой и загружают в котел для повторного применения. Формирование мастики в шве длится 2 - 4 недели.

В сухую и жаркую погоду, когда дню заливки швов предшествовали не менее трех дней с температурой воздуха не ниже +25 °С, можно заливать мастику без прогрунтовки стенок швов.

Чтобы исключить ожидание выдержки грунтовки в течение 2 - 3 ч, в процессе работы периодически прогрунтовывают швы, поддерживая необходимую величину задела (примерно 50 - 80 м покрытия).

В процессе работы котел догружают брикетами мастики, следят за ее температурой, а также перемещают котлы по участку работ. В конце работы топки в котлах должны быть погашены, а конусные лейки или заливщик швов - промыты бензином.

Заполнение швов тиоколовым герметиком

Тиоколовый герметик, изготовляемый на основе синтетического каучука (тиокол), представляет собой вязкую пасту, способную после вулканизации превращаться в резиноподобную эластичную массу.

Для приготовления тиоколового герметика и заполнения швов используют смесительный агрегат конструкции СоюздорНИИ, состоящий из мешалки (миксера), двух заливщиков; швов и приспособлений для подготовки швов.

Тиоколовый герметик приготовляют на месте работ непосредственно перед заполнением швов путем смешения в холодном состоянии герметизирующей и вулканизирующей пасты № 30, поставляемых заводами химической промышленности.

Герметизирующая паста сметанообразной консистенции, черного цвета поступает в алюминиевых баках емкостью 50 л. Вулканизирующая паста № 30-густая, темно-серого цвета поступает в баках емкостью 50 л. При необходимости перед употреблением ее разводят небольшим количеством поды (5 - 7 %) и тщательно перемешивают.

Пасты загружают в заливщик емкостью 45 л (герметизирующей пасты - 100 и вулканизирующей пасты № 30 - 20 весовых частей). Затем перемешивают мешалкой, вставляемой в заливщик до загрузки материалов.

За 15 - 20 мин до начала работ по приготовлению тиоколового герметика внутренние стенки заливщика швов и лопасти мешалки (миксера) смазывают 5 %-ным раствором полиизобутилена в бензине для предупреждения налипания.

Смесь перемешивают в течение 5 - 7 мин до получения однородной по цвету и консистенции пасты. После этого мешалку вынимают из заливщика, при помощи винтов герметично закрывают уплотнительной крышкой, поворотом рычага на 125° устанавливают заливщик в рабочее положение и подключают компрессор.

Приготовленная паста пригодна для употребления в течение 6 - 8 ч.

После прочистки паза шва для обеспечения прочного сцепления герметика с бетоном отдельные места торцевых граней плит с налипшим битумом протирают ацетоном. При заполнении швов тиоколовым герметиком грани швов не грунтуют. Для экономии герметика в нижнюю часть швов закладывают хлопчатобумажный или джутовый шнур, из пористой резины или резиновые трубки.

Давление в заливщике (1,5 - 3 ати) создается смесительным агрегатом, имеющим компрессор.

Скорость заполнения швов тиоколовым герметиком зависит от ширины шва, давления в системе, температуры воздуха, навыка оператора.

Швы заполняют тиоколовым герметиком за один прием на 3 - 5 мм ниже поверхности покрытия только в сухую погоду при положительной температуре воздуха (не менее +5 °С). В случае дождя, а также при движении автомобилей по участку заполненные швы укрывают битуминизированной бумагой или полиэтиленовой пленкой. Вулканизация тиоколового герметика происходит в зависимости от температуры окружающего воздуха и марки герметика через 7 - 15 суток.

По мере заполнения швов все оборудование передвигают автомобилями по участку работ. Закончив смену, рабочие очищают заливщики и мешалку от остатков герметика скребком.

II. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по заполнению температурных швов изоляционными материалами выполняют, как правило, в одну смену. Длину сменной захватки назначают равной длине двух сменных захваток потока по устройству цементобетонного (железобетонного) покрытия, что составляет 320 м дороги (640 м швов). Работа звена организуется таким образом, что 15 - 20 дней звено используется на работе по заполнению швов, затем до готовности следующего участка - на другой работе.

А. Заполнение швов битумно-полимерной мастикой

Состав звена

Машинист компрессора 4 разр. - 1

Дорожные рабочие: 3 » - 2

2 » - 1

Машинист компрессора 4 разр. обеспечивает подачу сжатого воздуха, прочищает швы крючком, прикрепленным к штуцеру воздуховода, с одновременной продувкой швов сжатым воздухом.

Дорожный рабочий 2 разр. промывает швы водой и очищает стальной щеткой, закладывает в нижнюю часть шва шнур и прикатывает его диском.

Два дорожных рабочих 3 разр. разогревают в котле брикеты битумно-полимерной мастики и готовят жидкий битум, а затем грунтуют грани швов и заливают швы мастикой, применяя конусные лейки на тележке. После остывания мастики они срезают шпателем наплывы.

Все оборудование и механизмы в течение смены имеют 5 стоянок через 56 м (между швами расширения).

Б. Заполнение швов тиоколовым герметиком

Состав звена

Машинист смесительного агрегата 4 разр. - 1

Дорожные рабочие: 3 » - 2

2 » - 1

Машинист смесительного агрегата 4 разр. обеспечивает подачу сжатого воздуха во время работы заливщиков СоюздорНИИ, прочищает швы крючком с одновременной продувкой швов сжатым воздухом, помогает дорожным рабочим в промывке швов водой под давлением.

Дорожный рабочий 2 разр. промывает швы водой и прочищает стальной щеткой, при необходимости обезжиривает грани шва ацетоном, закладывает в нижнюю часть шва шнур.

Двое дорожных рабочих 3 разр. участвуют в приготовлении тиоколового герметика и заполняют швы при помощи двух заливщиков швов смесительного агрегата СоюздорНИИ. Они взвешивают компоненты, загружают их в заливщики, обслуживают мешалку, приготовляют герметик, следят за качеством перемешивания его компонентов. После заливки швов они срезают шпателем излишки герметика.

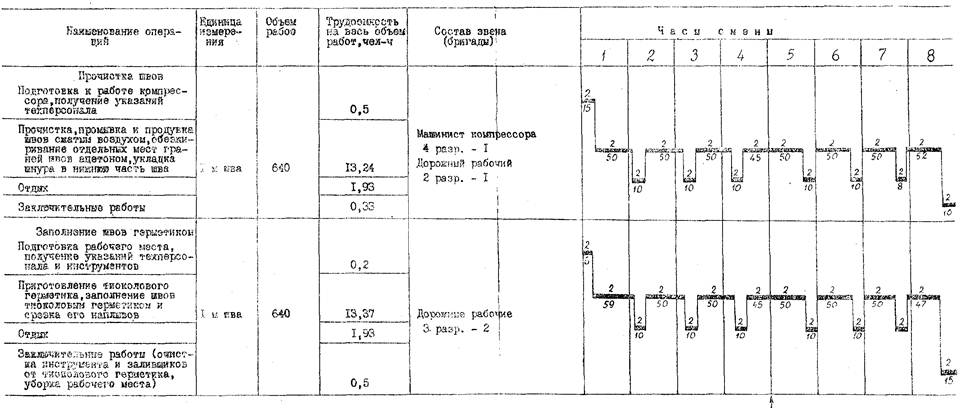

III. ГРАФИК ЗАПОЛНЕНИЯ ТЕМПЕРАТУРНЫХ ШВОВ МАСТИКОЙ БПМ-1 НА ЗАХВАТКЕ ДЛИНОЙ 320 м (640 м швов)

Итого на захватку 320 м чел-ч 32

на 1000 м2 покрытия " 14,3 (1,78 чел-дн)

Примечания. Цифра над линией - количество рабочих, участвующих в операции; цифра под линией - продолжительность операции, мин.

- рекомендуемое время начала обеденного перерыва.

IV. ГРАФИК ЗАПОЛНЕНИЯ ТЕМПЕРАТУРНЫХ ШВОВ ТИОКОЛОВЫМ ГЕРМЕТИКОМ НА ЗАХВАТКЕ ДЛИНОЙ 320 м (640 м швов)

Итого на захватку 320 м чел-ч 32

на 1000 м2 покрытия " 14,3 (1,78 чел-дн)

Примечания. Цифра над линией - количество рабочих, участвующих в операции; цифра под линией - продолжительность операции, мин.

- рекомендуемое время начала обеденного перерыва.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ЗАПОЛНЕНИЕ ТЕМПЕРАТУРНЫХ ШВОВ МАСТИКОЙ БПМ-1 НА ЗАХВАТКЕ ДЛИНОЙ 320 м (640 м швов)

|

Шифр норм и расценок |

Состав звена |

Описание работы |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

ЕНиР § 17-32, № 2 |

Машинист компрессора 4 разр. - 1 Дорожные рабочие 3 разр. - 2 |

Заполнение швов мастикой вручную при помощи лейки с предварительной очисткой швов сжатым воздухом, разогреванием мастики в передвижном котле емкостью до 350 л и отделкой швов с приданием прямолинейности очертаниями кромок |

100 м шва |

6,4 |

5 |

2-89 |

32 |

18-50 |

|

Повременно |

Дорожный рабочий 3 разр. - 1 |

Прогрунтовка граней швов с приготовлением разжиженного битума |

чел-ч |

3,5 |

- |

- |

3,5 |

1-94 |

|

Итого: на сменную захватку 320 м |

35,5 |

20-44 |

||||||

|

на 1000 м2 покрытия |

15,7 (1,96 чел-дн) |

9-13 |

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов

показатель по графику больше (+) или меньше (-), чем по калькуляции

|

|

а) При заполнении швов битумно-полимерной мастикой |

||||

|

Трудоемкость на 1000 м2 покрытия |

чел-дн |

1,96 |

1,78 |

-10,1 |

|

Средний разряд рабочих |

3,3 |

3 |

-9,1 |

|

|

Среднедневная заработная плата одного рабочего |

руб.-коп. |

4-60 |

5-11 |

+11,1 |

|

б) При заполнении швов тиоколовым герметиком |

||||

|

Трудоемкость на 1000 м2 покрытия |

чел-дн |

- |

1,78 |

- |

|

Средний разряд рабочих |

- |

3 |

- |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

|

Наименование |

Единица измерения |

Количество |

|

|

на 1000 м2 покрытия |

на сменную захватку (4480 м2 покрытия) |

||

|

а) При заполнении швов битумно-полимерной мастикой |

|||

|

Битумно-полимерная мастика БПМ-1 в том числе: |

кг |

47,6 |

213 |

|

для швов сжатия (567 м) |

35,5 |

159 |

|

|

для швов расширения (77 м) |

» |

12,1 |

54 |

|

Битум БНД 40/60 или БНД 60/90 |

» |

5,6 |

25 |

|

Автомобильный бензин А-72 |

» |

3,93 |

17,6 |

|

Шнур хлопчатобумажный или джутовый диаметром 6 мм |

м |

158,5 |

710 |

|

б) При заполнении швов тиоколовым герметиком |

|||

|

Тиоколовый герметик |

кг |

47,6 |

213 |

|

в том числе: для швов сжатия (567 м) |

кг |

35,5 |

159 |

|

для швов расширения (77 м) |

» |

12,1 |

54 |

|

Шнур хлопчатобумажный или джутовый диаметром 6 мм |

м |

158,5 |

710 |

Примечания. 1. Для расчета материалов глубина заполнения, принята равной 2,5 см, ширина шва сжатия - 0,8 см. Ширина шва расширения - 3 см.

2. Расход топлива для варки и подогрева битумно-полимерной мастики БПМ-1 определяется в зависимости от вида топлива и производственной необходимости.

Б. Машины, оборудование, инвентарь

|

Наименование |

Марка |

Количество |

|

а) При заполнении швов битумно-полимерной мастикой |

||

|

Компрессор |

ЗИФ-55 |

1 |

|

Передвижной котел емкостью 360 л для разогрева мастики |

Д-124А |

1 |

|

Передвижной котел для разогрева битума емкостью 100 л |

Изготовляется в мастерских строительной организации |

1 |

|

Емкость для бензина |

То же |

1 |

|

Конусные лейки емкостью 16 л на тележке |

- |

2 |

|

Емкость для воды |

- |

1 |

|

Стальной крючок |

- |

1 |

|

Стальная щетка (ерш) |

- |

1 |

|

Шпатели |

- |

2 |

|

Ведра |

- |

2 |

|

Кисти |

- |

2 |

|

б) При заполнении швов тиоколовым герметиком |

||

|

Смесительный агрегат (конструкции СоюздорНИИ) |

- |

1 |

|

в том числе: |

||

|

заливщики швов |

- |

2 |

|

приспособление для очистки швов от щебня и грунта |

- |

1 |

|

приспособление для очистки швов от песка и пыли |

1 |

|

|

приспособление для просушки швов |

- |

1 |

|

приспособление для заклейки швов бумагой |

- |

1 |

|

шпатель |

- |

1 |

|

ведра |

- |

2 |

|

весы технические |

- |

1 |

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ СТРОИТЕЛЬСТВЕ ЦЕМЕНТОБЕТОННЫХ (ЖЕЛЕЗОБЕТОННЫХ) АЭРОДРОМНЫХ ПОКРЫТИЙ

При работе с комплектом бетоноукладочных машин необходимо соблюдать следующие требования:

а) перевозить рельс-формы на бортовых автомобилях или тракторных тележках;

б) грузить, разгружать и устанавливать рельс-формы кранами с соблюдением правил безопасности погрузочно-разгрузочных работ;

в) рельс-формы должны быть надежно закреплены;

г) при укладке арматурных каркасов рабочие должны пользоваться рукавицами;

д) при пуске машин необходимо соблюдать правила очередности включения узлов общей трансмиссии и отдельных агрегатов. Запрещается передвигать машины без сигнала; сигнал для работы бункера-распределителя бетона подается после ухода автомобиля-самосвала;

е) выгружать бетонную смесь из автомобиля-самосвала в бункер распределителя можно только после установки самосвала на ручной тормоз и подачи звукового сигнала;

ж) запрещается очищать стенки бункера во время его перемещения или движения машины;

з) при совместной работе бетоноукладочной и бетоноотделочной машин расстояние между ними должно быть не менее 10 м;

и) во время работы машин запрещается становиться на вибробрус и отделочный брус; нужно следить за тем, чтобы на верхней площадке вибробруса (вибродоски) не было бетонной смеси и посторонних предметов.

Швы в свежеуложенном бетоне нарезают с соблюдением следующих правил техники безопасности:

а) вибронож разрешается опускать только при остановленной машине;

б) запрещается становиться на вибронож или класть на него груз;

При нарезке швов в затвердевшем бетоне нарезчиком Д-903 (ДС-510) необходимо соблюдать следующие требования безопасности:

а) если при нормальной работе системы охлаждения резание карборундовыми дисками сопровождается интенсивным появлением пара или при резании алмазными дисками появляются искры, а также при перегреве двигателя нарезчика и появлении черного дыма выхлопа скорость подачи следует уменьшать;

б) запрещается на ходу нарезчика производить смазку, регулировку, какие-либо исправления или производить смену дисков во время работы двигателя. Категорически запрещается работа при открытой крышке кожуха дисков;

в) все приводные ремни должны быть ограждены щитками. Нарезать шов разрешается только в защитных очках;

г) работать при незафиксированном положении дисков запрещается. Каждый режущий диск должен быть установлен строго вертикально. Необходимо следить, чтобы при вращении диск касался стенки шва всей плоскостью;

д) если на месте работы нарезчика Д-903 (ДС-510) нет песка, то на прицеп с водой устанавливается ящик с песком на случай воспламенения топлива;

е) движение транспорта в зоне работы нарезчика запрещается.

При заполнении швов мастиками или герметиками необходимо соблюдать следующие меры безопасности:

а) к работам по заполнению швов допускаются липа не моложе 18 лет;

б) лица, занятые на варке, разогревании и транспортировании горячих битумно-полимерных мастик, должны быть предварительно проинструктированы о безопасных способах загрузки и разгрузки варочного котла, варки и разогревании готовых мастик и транспортирования горячих мастик;

в) все работающие с мастиками должны быть обеспечены спецодеждой (хлопчатобумажным комбинезоном, резиновыми сапогами, брезентовыми рукавицами и фартуками).

Рабочие, засыпающие компоненты в котел с расплавленным битумом, обеспечиваются защитными очками и респираторами марки Ф-46 или 2000; рабочие, приготовляющие тиоколовые герметики - резиновыми перчатками (медицинскими) и респираторами;

г) при варке битумно-полимерных мастик необходимо соблюдать следующие условия:

котел должен быть исправным, без трещин, с плотно прилегающей крышкой, подвешенной на канате с противовесом;

верхний край котла должен возвышаться над поверхностью земли на 1,2 м;

котел должен быть закрыт, за исключением моментов перемешивания и загрузки материалов;

котел следует загружать со стороны, противоположной топке, и только на 3/4 его емкости;

во время варки мастики дверцы топки должны быть закрыты;

не разрешается загружать в котел влажные материалы (битум, заполнители) во избежание сильного вспенивания массы, перелива ее через край котла и воспламенения;

не допускается кипение и перелив пены: через край котла. Нагрев контролируют термометром со шкалой не менее 250 °С; исправность термометра проверяют каждый раз перед началом работы;

брать пробу мастики (для определения готовности) разрешается только специальными черпаками-лопатами;

д) битум с бензином (в случае приготовления грунтовки) необходимо смешивать на расстоянии не менее 50 м от места их разогрева. При этом разогретый битум вливают в бензин и перемешивают деревянными мешалками. Температура битума в момент смешения не должна превышать 70 °С. В случае вспышки битумной массы в котле его нужно плотно закрыть крышкой. Тушить горящую массу следует только сухим песком или огнетушителем. Заливать битум водой категорически запрещается;

е) в случае попадания на открытую поверхность кожи битумно-полимерных и тиоколовых мастик или их составляющих их нужно удалить чистой ветошью, смоченной бензином или керосином, а затем смыть теплой водой с мылом;

ж) все работающие с битумно-полимерными или тиоколовыми мастиками должны быть ознакомлены со специальными требованиями противопожарной охраны при работе с горячими и взрывчатыми веществами;

з) при работе заливщика швов необходимо постоянно следить за состоянием предохранительных клапанов в системе подачи сжатого воздуха. Работа с неисправными клапанами запрещается;

и) запрещается снимать крышку с заливщика швов при избыточном давлении в емкости;

к) запрещается ремонтировать или регулировать узлы смесительного агрегата или компрессора при работающем двигателе.

СОДЕРЖАНИЕ

|

I. Указания по технологии производственного процесса. 1 II. Указания по организации труда. 4 III. График заполнения температурных швов мастикой БПМ-1 на захватке длиной 320 м (640 м швов) 6 |