ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ПРИГОТОВЛЕНИЕ

ЦЕМЕНТОБЕТОННОЙ СМЕСИ

В СМЕСИТЕЛЬНОЙ УСТАНОВКЕ

НЕПРЕРЫВНОГО ДЕЙСТВИЯ СБ-78

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проекта производства работ и организации труда на смесительных установках по приготовлению цементобетонных смесей.

В карте приняты следующие основные условия.

Автоматизированный завод со смесительной установкой СБ-78 работает в общем комплексе машин и механизмов по устройству цементобетонных покрытий автомобильных дорог.

Расходный склад песка и фракционированного щебня открытого типа с разделительными стенками располагается рядом со смесительными установками. На складе должен быть создан запас материалов, достаточный для работы установок в течение 10 дней. Песок и фракционированный щебень к расходному складу доставляют в железнодорожных вагонах или автомобильным транспортом. В случае доставки нефракционированного или загрязненного щебня должна быть организована мойка и сортировка материала на фракции. Песок и щебень подают в питатели дозаторного отделения ковшовыми погрузчиками типа ТО-18 или «Кейс».

Питание смесительной установки цементом осуществляется от расходного склада емкостью 300 т.

Цемент к расходному складу доставляют автоцементовозами.

Площадка завода имеет твердое покрытие, обеспечен водоотвод. Территория завода ограждена временным забором. К заводу подведена вода и электроэнергия.

К смесительной установке проложена подъездная дорога с твердым покрытием. Движение машин организуют по кольцевой схеме без встречного движения.

Для вывоза цементобетонной смеси закреплена колонна автосамосвалов с расчетным числом машин.

Число машин корректируют в зависимости от дальности возки смеси и дорожных условий.

В технологической карте предусмотрена производительность установки 320 м3 в смену.

При изменении условий, принятых в технологической карте, необходима привязка ее к новым условиям.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Автоматизированный цементобетонный завод (ЦБЗ) с установкой СБ-78 предназначен для приготовления жестких и пластичных бетонных смесей с размерами фракций заполнителей до 40 мм.

Техническая характеристика

Производительность, м3/ч...................................................... 60

Количество фракций заполнителей:

песок........................................................................... 1

щебень........................................................................ 3

Наибольший размер заполнителя, мм.................................. 70

Емкость расходных бункеров, м3

заполнителей............................................................. 36

цемента....................................................................... 12

Установленная мощность, кВт............................................. 57,8

Габаритные размеры, мм:

длина........................................................................... 36800

ширина....................................................................... 2600

высота......................................................................... 12520

Вес, т....................................................................................... 3

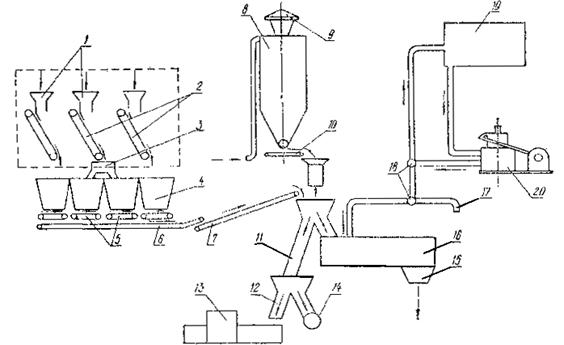

Установка состоит из следующих основных блоков (см. рисунок):

бетоносмесителя непрерывного действия, рабочим органом которого служат валы квадратного сечения, с насаженными на них литыми лопастями из стали 35 ГЛ. Рабочие поверхности лопастей расположены под углом 45° относительно оси вала;

расходного бункера цемента, представляющего собой цилиндрическо-коническую емкость и предназначенного для приема цемента и питания цементом дозатора. Бункер оборудован фильтром для очистки отработанного воздуха перед удалением его в атмосферу и автоматическими указателями нижнего и верхнего уровней;

дозировочного узла, состоящего из четырех расходных бункеров для щебня и песка с дозаторами. На наклонной стенке бункера для песка закреплен вибратор В-21. Дозаторы установлены над горизонтальным сборным транспортером, по которому материалы поступают к наклонному транспортеру, а затем в бетоносмеситель.

Технологическая схема работы ЦБЗ со смесителем СБ-78:

1 - питатели; 2 - транспортеры; 3 - двухрукавная течка; 4 - бункера заполнителей; 5 - дозаторы заполнителей; 6 - сборный транспортер; 7 - наклонный транспортер; 8 - бункер цемента; 9 - фильтр; 10 - дозатор цемента; 11 - верхняя течка; 12 - нижняя течка; 13 - автобетоносмеситель; 14 - тарировочный дозатор; 15 - накопительный бункер; 16 - смеситель; 17 - рукав для отвода воды в автобетоносмеситель; 18 - трехходовой кран; 19 - бак для воды; 20 - дозатор воды

Смесительная установка оборудована дозаторами для цемента, воды и добавок.

Управляют установкой из кабины машиниста, а электроаппаратура размещена в специальном помещении. Кабина машиниста оборудована приборами, регистрирующими ход технологического процесса.

Подготовка смесительной установки к работе

До начала выпуска цементобетонной смеси выполняют следующие операции:

проверяют наличие цемента, заполнителей, воды и добавок в расходных емкостях;

включают подачу электроэнергии;

проверяют исправность работы дозаторов;

выдают машинисту установки состав цементобетонной смеси, подобранный лабораторией в соответствии с влажностью материалов;

устанавливают весовые устройства дозаторов в соответствии с составом смеси.

Перед включением в работу агрегатов установки машинист подает два предупредительных звуковых сигнала с интервалом в 1 мин (первый сигнал - продолжительный, второй - короткий).

После этого агрегаты установки включаются в работу в следующем порядке:

бетоносмеситель, насос-дозатор (по кольцевой схеме), наклонный транспортер, сборный транспортер, дозаторы заполнителей, дозатор цемента, трехходовый кран с подачей воды в смеситель.

Через 1 - 2 мин. после начала работы вхолостую приступают к выпуску смеси.

Вначале делают пробные замесы в полуавтоматическом режиме.

В этот момент машинист и лаборант определяют путем отбора проб подвижность смеси (осадку конуса). Если осадка конуса отличается от заданной, то дозировку воды изменяют.

Добившись заданной осадки конуса и убедившись в правильной дозировке составляющих материалов, машинист переводит завод на автоматический режим работы.

Приготовление смеси

Завод работает по следующей схеме.

Одноковшовыми погрузчиками щебень двух фракций и песок подают из штабелей, размещенных на открытой площадке, в расходные бункера.

Щебень и песок непрерывно дозируются ленточными маятниковыми дозаторами С-864, на которые материал поступает из расходных бункеров. Затем материалы попадают на сборный транспортер. Вначале на ленту поступает щебень фракции 20 - 40 мм, а затем щебень фракции 5 - 20 мм и песок. Такой порядок дозирования и подачи устраняет налипание мелких частиц материала на ленту транспортера. Со сборного транспортера материалы поступают к наклонному транспортеру.

С наклонного транспортера отдозированные материалы через загрузочную воронку подаются в смеситель.

Цемент из расходного бункера через весовой дозатор цемента СБ-71 поступает непосредственно в смеситель.

Вода дозируется насосом-дозатором и подается по трубопроводу непосредственно в смеситель.

При приготовлении бетонной смеси вводят поверхностно-активные добавки, повышающие морозостойкость бетона и удобоукладываемость бетонной смеси, а также уменьшающие водопотребность смеси и расход цемента. Добавки готовят в специальной установке. Расчет ведется на сухое вещество. Для приготовления 1 м3 смеси в воду вводят пластифицирующую добавку - сульфитно-дрожжевую бражку (СДБ) в количестве 0,2 - 0,25 % и абиетат натрия (смола воздухововлекающая нейтрализованная - СНВ) в количестве 0,02 - 0,03 % веса цемента и вместе с водой подают в мешалку.

В смесителе составляющие бетона интенсивно перемешиваются и транспортируются лопастными валами к выходному отверстию. Из смесителя готовая смесь вначале попадает в накопительный бункер, а затем через челюстной затвор выгружается в автомобили-самосвалы.

В конце дня по окончании выпуска бетонной смеси весь состав бригады приступает к очистке узлов бетоносмесительного завода. Особенно тщательно очищают мешалку.

В мешалку сначала подают щебень и производят ее сухую очистку, затем промывают мешалку водой, а также очищают челюстной затвор накопительного бункера.

Остальные узлы завода очищают сжатым воздухом.

В течение смены и в конце работы подъездные дороги и территорию завода периодически поливают водой для уменьшения пыли. Бульдозером из-под мешалок удаляют остатки просыпавшейся цементобетонной смеси.

Требования к качеству

Составляющие бетонной смеси немедленно после поступления на бетонный завод подвергаются контролю лабораторией ЦБЗ и Центральной лабораторией строительного управления. Качество материалов проверяют внешним осмотром и путем отбора и испытания проб.

Ежедневно вначале первой смены представитель лаборатории ЦБЗ проверяет исправность работы дозаторов. Весовое устройство устанавливается в соответствии с утвержденным главным инженером СУ составом бетонной смеси и с учетом влажности заполнителей.

Открывать весовые шкафы и дозировочные устройства разрешается только работникам лаборатории.

Приготовленная цементобетонная смесь должна иметь хорошо подобранный гранулометрический состав, обладать необходимой подвижностью или жесткостью во время уплотнения.

Смесь должна удовлетворять требованиям ГОСТ 8424-72 «Бетон дорожный».

Качество цементобетонной смеси, получаемое в смесительной установке СБ-78, в первую очередь зависит от непрерывности ее работы, так как при каждой остановке расчетное соотношение компонентов бетонной смеси, в особенности цемента и воды, изменяется.

При одном и том же составе смеси и правильности дозирования подвижность, удобоукладываемость, объемный вес и выход бетона должны быть постоянными.

При выпуске цементобетонной смеси контролируют подвижность смеси (осадку конуса) не менее 5 раз в смену (один раз в час и каждый раз при резком изменении осадки конуса), а объемный вес, фактический состав бетона, качество добавок, содержание пылевидных и глинистых примесей в щебне и песке - один раз в смену.

Указания по технике безопасности

К работе на смесительной установке допускаются лица, достигшие 18-летнего возраста, прошедшие курс обучения, имеющие права на управление смесительной установкой и ее агрегатами и ознакомленные с правилами техники безопасности.

Весь персонал, обслуживающий установку, должен быть обеспечен спецодеждой и индивидуальными средствами защиты.

Перед пуском завода необходимо опробовать работу агрегатов на холостом ходу.

Завод должен быть оборудован надежной звуковой сигнализацией.

Открытые токоведущие части щитков, контактные части штепсельных соединений, выключателей и рубильников электрических машин должны быть защищены крышками или кожухами.

Во время работы завода запрещается производить мелкий ремонт. Очистку бетоносмесителя, смазку и ремонт узлов завода следует производить только после остановки завода.

При внезапной остановке одного из работающих узлов технологического комплекса следует немедленно выключать остальные узлы завода, сначала по направлению к пункту погрузки материала, а затем к узлу выгрузки цементобетонной смеси.

Перед остановкой бетоносмесителя необходимо прекратить подачу в нее материалов. В начале рабочего дня или после остановок завода из-за неисправностей включать отдельные агрегаты завода машинист смесителя должен только по указанию дежурного механика,

Рекомендуемая техническая литература

При приготовлении цементобетонной смеси следует руководствоваться следующими нормативными документами и литературой:

СНиП I-В.2-62 «Вяжущие неорганические материалы и добавки для бетонов и растворов». Госстройиздат, М., 1963.

СНиП I-В.1-62 «Заполнители для бетонов и растворов». Госстройиздат, М., 1963.

«Инструкция

по устройству цементобетонных покрытий автомобильных дорог» ![]() , «Транспорт», М., 1968.

, «Транспорт», М., 1968.

«Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог». «Транспорт», М., 1969.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по приготовлению цементобетонной смеси ведутся в две смены.

В каждую смену смесительную установку должна обслуживать бригада в составе 6 чел., в том числе: машинист смесителя 6 разр. - 1; помощник машиниста (слесарь строительный) 4 разр. - 1; машинист одноковшового погрузчика ТО-18 5 разр. - 1; машинист компрессора 4 разр. - 1; дозировщик компонентов 3 разр. - 1; электрослесарь 5 разр. - 1. Машинист бульдозера 5 разр. и подсобный рабочий 2 разр. в состав звена не включены и оплачиваются отдельно.

Машинист смесителя управляет установкой в процессе работы, подает предупредительные звуковые сигналы перед включением агрегатов, включает агрегаты установки.

Помощник машиниста (слесарь строительный) следит за наличием материалов, в расходных бункерах, производит смазку узлов, проверяет состояние шлангов, следит за исправностью агрегатов и узлов установки.

Машинист погрузчика ТО-18 подготавливает машину к работе, обеспечивает бесперебойную подачу материалов в питатели транспортеров, обеспечивает техническое обслуживание погрузчика.

Машинист компрессора обеспечивает бесперебойную подачу цемента в расходный бункер цемента.

Электрослесарь наблюдает за техническим состоянием силового электрооборудования и устраняет все неисправности.

Дозировщик компонентов проверяет наличие заполнителей в расходных бункерах и дозирует добавки согласно рецепту.

Рабочие, не включенные в состав бригады, выполняют следующие работы:

Машинист бульдозера в течение смены надвигает щебень и песок к рабочей площадке погрузчика, следит за состоянием подъездных путей к заводу, в конце смены убирает остатки просыпавшейся смеси под мешалкой.

Подсобный рабочий регулирует подход автосамосвалов под погрузку, ведет учет приготовленной смеси и оформляет накладные.

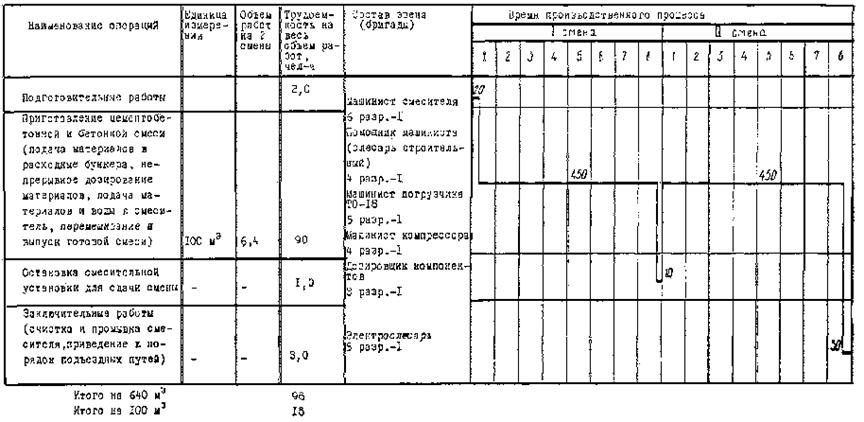

IV. ГРАФИК ВЫПОЛНЕНИЯ

ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

(приготовление цементобетонной

смеси на установке СБ-78, сменная производительность 320 м3)

Примечания. 1. Цифры над линией - продолжительность операций в минутах.

2. В трудоемкость включено время на отдых в течение смены в размере 8 % времени работы.

3. Ежедневный профилактический ремонт производится в ночное время специальной ремонтной бригадой.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ПРИГОТОВЛЕНИЕ ЦЕМЕНТОБЕТОННОЙ СМЕСИ В СМЕСИТЕЛЕ СБ-78 (сменная производительность 320 м3)

|

Описание работ |

Состав звена (бригады) |

Единица измерения |

Объем работ |

Норма времени |

Расценка, руб.-коп. |

Нормативное время на весь объем работ, чел-ч |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

|

Местная норма СУ-921 треста «Дондорстрой» |

Проверка узлов СБ-78 перед началом работы. Настройка дозатора цемента и проверка работы всех дозаторов. Проверка работы узлов вхолостую. Проверка качества выпускаемого бетона и корректировка подачи воды и цемента. Приготовление и выпуск товарного бетона в автоматическом режиме. Приведение в порядок рабочих мест и смесительной установки в конце смены. Обслуживание установки, наблюдение за техническим состоянием силового оборудования |

Машинист смесительной установки 6 разр. - 1 Помощник машиниста (слесарь строительный) 4 разр. - 1 Машинист фронтального погрузчика «Кейс» 6 разр. - 1 Слесарь по подаче цемента 4 разр. - 1 Дорожный рабочий по обслуживанию дозаторов инертных материалов 3 разр. - 1 Электрослесарь 5 разр. - 1 |

100 м3 |

6,4 |

15,6 |

10-62 |

99,84 |

67-97 |

|

Итого: на 640 м3 |

|

|

|

|

|

99,84 |

67-97 |

|

|

на 100 м3 |

|

|

|

|

|

15,6 |

10-62 |

|

VI. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Единица измерения |

По калькуляции А |

По графику Б |

На сколько %

показатель по графику больше (+) или меньше (-), чем по

калькуляции |

|

|

Трудоемкость работ на 100 м3 смеси |

чел-ч |

15,6 |

15 |

-3,8 |

|

Средний разряд рабочих |

- |

4,5 |

4,5 |

- |

|

Среднедневная заработная плата одного рабочего |

руб.-коп |

5-48 |

5-66 |

+3,2 |

|

Коэффициент использования установки по времени |

Кв |

0,86 |

0,86 |

- |

|

Выработка одного рабочего |

м3 |

52 |

53 |

+1,9 |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

Расход материалов определяется по рецепту цементобетонной смеси. В данной таблице приведен усредненный расход материалов.

|

ГОСТ |

Единица измерения |

Количество смеси |

||

|

на 100 м3 |

на смену 320 м3 |

|||

|

Цемент М-400 |

ГОСТ 10178-62* |

т |

38 |

121,6 |

|

Песок |

ГОСТ 8736-67 |

м3 |

40 |

128 |

|

Щебень фракции 5 - 20 мм |

ГОСТ 8267-64 |

м3 |

33,8 |

108,2 |

|

Щебень фракции 20 - 40 мм |

ГОСТ 8267-64 |

м3 |

33,8 |

108,2 |

|

Вода |

ГОСТ 2874-54 |

т |

14 |

44,8 |

|

Добавка СДБ |

- |

кг |

76 |

243,2 |

|

Добавка СНВ |

- |

кг |

7,6 |

24,3 |

Б. Машины, оборудование, инструменты, инвентарь

Смесительная установка СБ-78.................................. 1

Фронтальный погрузчик ТО-18.................................. 1

Бульдозер Д-271............................................................ 1

Компрессор ЗИФ-ВКС-5............................................. 1

Установка по приготовлению добавок...................... 1

Емкость для воды 50 м3............................................... 1

СОДЕРЖАНИЕ

|

II. Указания по технологии производственного процесса. 2 III. Указания по организации труда. 5 |