ЦЕНТРАЛЬНЫЙ

ИНСТИТУТ НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ПРИГОТОВЛЕНИЕ

ЦЕМЕНТОБЕТОННОЙ СМЕСИ

В СМЕСИТЕЛЬНОЙ УСТАНОВКЕ

НЕПРЕРЫВНОГО ДЕЙСТВИЯ СБ-109

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при составлении проекта производства работ и организации труда на смесительных установках непрерывного действия СБ-109 производительностью до 120 м3/ч.

В карте приняты следующие основные условия.

Автоматизированный завод со смесительной установкой СБ-109 работает в общем технологическом комплексе по устройству цементобетонного покрытия автомобильных дорог комплектом высокопроизводительных бетоноукладочных машин.

Расходный склад песка и фракционированного щебня открытого типа с разделительными стенками располагается рядом со смесительной установкой. На складе должен быть создан неснижаемый запас материалов, достаточный для работы установки при максимальной производительности как минимум в течение 10 дней.

Песок и фракционированный щебень к расходному складу доставляют в железнодорожных вагонах или автомобильным транспортом.

В случае доставки нефракционного или загрязненного щебня должна быть организована мойка и сортировка материала на фракции.

Песок и щебень в приемные бункера питателей загрузочных транспортеров подают ковшовыми погрузчиками типа «Кейс» или ТО-18.

В смесительную установку цемент поступает из инвентарного расходного склада вместимостью 300 т. К расходному складу цемент доставляют автоцементовозами.

Площадка завода имеет твердое покрытие, обеспечен водоотвод. Территория завода ограждена временным забором. К заводу подведена вода и электроэнергия.

К смесительной установке проложена подъездная дорога с твердым покрытием.

Движение машин организовано по кольцевой схеме.

Для вывоза цементобетонной смеси за заводом закреплена колонна автосамосвалов КрАЗ-256Б. Число машин корректируют в зависимости от дальности возки смеси и дорожных условий.

В технологической карте предусмотрена производительность установки СБ-109 880 м3 в смену.

Во всех случаях изменения условий, принятых в технологической карте, необходима привязка ее к конкретным условиям производства работ.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

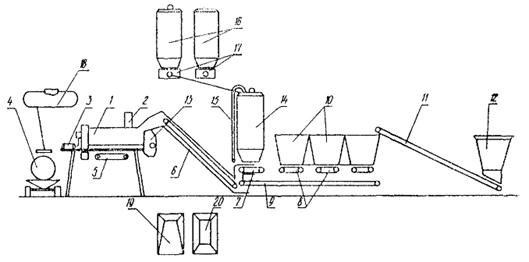

Автоматизированный завод со смесительной установкой СБ-109 (см. рисунок) предназначен для приготовления малоподвижных и пластичных смесей с крупностью заполнителя до 70 мм.

Технологическая схема работы ЦБЗ со смесителем СБ-109:

1 - смеситель; 2 - дозатор воды; 3 - привод смесителя; 4 - установка для приготовления добавок; 5 - раздаточный транспортер; 6 - наклонный транспортер; 7 - дозатор цемента; 8 - дозаторы заполнителей; 9 - сборный транспортер; 10 - расходные бункера; 11 - загрузочный транспортер; 12 - питатели (приемные бункера); 13 - тарировочный дозатор; 14 - расходный бункер цемента; 15 - труба для закачки цемента; 16 - склад цемента; 17 - пневмоподъемники; 18 - емкость для воды; 19 - пульт управления СБ-109; 20 - пульт управления складом цемента

Краткая техническая характеристика смесительной установки СБ-109

Производительность, м3/ч........................................... 120

Тип бетоносмесителя................................................... гравитационный, непрерывного действия

Тип дозаторов цемента и заполнителей.................... автоматические, весовые, непрерывного действия

Максимальная крупность заполнителя, мм............... 70

Марка дозаторов цемента............................................ СБ-90

Марка дозаторов заполнителей.................................. СБ-114

Количество фракций заполнителей........................... 3

Вместимость расходных бункеров:

для заполнителей, м3.................................................... 70

для цемента, т.............................................................. 40

Мощность электродвигателей (без учета

электродвигателей, установленных

на складе цемента), кВт.............................................. 135

Вес установки, т.......................................................... 132

Установка имеет следующие основные блоки.

Бетоносмеситель непрерывного действия. Расходным органом смесителя служат валы квадратного сечения с насаженными на них литыми лопастями. Рабочие поверхности лопастей расположены под углом 45° относительно оси вала.

Расходный бункер для цемента, оборудованный автоматическими указателями нижнего и верхнего уровня цемента. Полная загрузка бункера рассчитана на 30 - 60 мин работы установки.

Дозировочный узел завода, состоящий из расходных бункеров для заполнителей (щебня и песка) с тремя дозаторами. Дозаторы установлены над горизонтальным транспортером, при помощи которого материалы подают к наклонному транспортеру. По наклонному транспортеру они попадают в бетоносмеситель.

Три питателя (приемные воронки) с ленточными транспортерами для подачи материалов в дозировочный узел завода.

Пульт управления, оборудованный приборами, с помощью которых контролируется ход работы всех механизмов установки.

Установка переводится с пульта управления на автоматический режим работы по заданной программе или, при необходимости, на дистанционное управление.

Смесительная установка оборудована дозаторами цемента, воды и добавок.

Подготовка смесительной установки к работе

До начала выпуска цементобетонной смеси выполняют следующие работы.

Проверяют техническое состояние всех узлов установки, наличие цемента, воды, добавок и заполнителей в расходных емкостях.

Проводят тарировку дозаторов цемента, воды и заполнителей.

Включают пульт управления.

В зависимости от грузоподъемности автосамосвалов устанавливают реле на нужное время переключения раздаточного транспортера.

Выдают машинисту установки данные о составе цементобетонной смеси, подобранные лабораторией в соответствии с влажностью материалов.

Устанавливают весовые устройства дозаторов в соответствии с составом смеси.

Перед включением в работу агрегатов установки машинист подает два предупредительных звуковых сигнала. Первый - продолжительный, второй - короткий, с перерывом в одну минуту.

После этого включают в работу агрегаты установки в следующем порядке: сначала бетоносмеситель, затем насос-дозатор, наклонный транспортер, сборный транспортер, дозаторы заполнителей и цемента и трехходовый кран с подачей воды в бетоносмеситель.

Во время пуска механизмов (после работы агрегатов вхолостую в течение 1 - 2 мин) контролируют величину пускового тока по амперметрам.

Вначале делают пробные замесы при полуавтоматическом режиме работы установки. В этот момент машинист и лаборант определяют подвижность смеси (осадку конуса) путем отбора проб. Если осадка конуса отличается от заданной, то производят корректировку работы дозатора воды.

Добившись заданной осадки конуса и убедившись в правильной дозировке составляющих материалов, машинист переводит установку на автоматический режим работы.

Приготовление смеси

Завод работает по следующей схеме. Портальными одноковшовыми автопогрузчиками («Кейс» или ТО-18) щебень двух фракций и песок подают из штабелей на открытой площадке в приемные бункера питателей. Из них материалы транспортерами подают в расходные бункера блока дозировки материалов, при этом песок загружается в средний бункер, оборудованный электромагнитными обрушителями сводов зависания песка.

Уровень наполнения бункеров материалами контролируется указателями уровня (УКМ), установленными на всех бункерах.

Щебень двух фракций и песок непрерывно дозируются дозаторами СБ-114, установленными под расходными бункерами. На ленту сборного транспортера сначала поступает щебень фракции 5 - 20 мм, затем песок и после этого щебень фракции 20 - 40 мм.

Цемент из расходного бункера дозируется дозатором СБ-90 и поступает на наклонный транспортер.

Отдозированные материалы также поступают на наклонный транспортер, а затем через загрузочную воронку подаются в бетоносмеситель. Одновременно в мешалку поступают вода и поверхностно-активные добавки, повышающие количество вовлеченного воздуха, подвижность и удобоукладываемость бетонной смеси, а также уменьшающие потребность бетонной смеси в воде и расход цемента.

Для приготовления комплексных добавок используется двухкамерная цистерна с двумя цилиндрическими резервуарами, содержащими жидкие добавки.

Ориентировочно добавки вводят в следующем количестве:

пластифицирующую добавку СДБ (сульфитно-дрожжевую бражку) в количестве 0,2 - 0,25 % веса цемента на 1 м3 смеси; воздухововлекающую добавку СНВ (смолу воздухововлекающую нейтрализованную) в количестве 0,02 - 0,03 % веса цемента на 1 м3 смеси (определяется по сухому веществу).

Заданное количество добавок направляется в одну из полостей цистерны, где приготовляется раствор необходимой концентрации.

Вода из бака дозируется и подается насосом-дозатором в смеситель одновременно с подачей комплексных добавок.

В смесителе составляющие бетона интенсивно перемешиваются и транспортируются лопастными валами к выходному отверстию. Через направляющую воронку или с помощью раздаточного транспортера смесь выгружают в кузов автомобиля-самосвала КрАЗ-256Б и доставляют к месту укладки.

Работы, выполняемые по окончании смены

В конце дня, по окончании выпуска бетонной смеси и остановки завода, весь состав бригады приступает к очистке узлов завода от просыпавшихся материалов.

Машинист переводит работу узлов на ручное управление, отключает дозаторы мелкого щебня, песка и цемента, пропускает через бетоносмеситель щебень фракции 20 - 40 мм с водой и очищает смеситель от остатков бетонной смеси.

После очистки смесителя останавливают все агрегаты и отключают подачу воды, после чего обесточивают всю установку.

Все узлы завода очищают от пыли сжатым воздухом. В течение смены и в конце работы подъездную дорогу и территорию завода периодически поливают водой для осаждения пыли. Из-под мешалки бульдозером удаляют остатки бетонной смеси.

Требования к качеству цементобетонной смеси

Приготовленная цементобетонная смесь должна иметь хорошо подобранный гранулометрический состав, обладать необходимой подвижностью или жесткостью и удовлетворять требованиям ГОСТ 8424-72 «Бетон дорожный».

Качество цементобетонной смеси, получаемой в смесительной установке СБ-109, в первую очередь зависит от непрерывности работы установки, так как при каждой остановке расчетное соотношение компонентов бетонной смеси, в особенности цемента и воды, изменяется.

Исправность дозаторов проверяется ежедневно в начале смены представителем лаборатории ЦБЗ. Весовое устройство устанавливается в соответствии с составом бетонной смеси и влажностью заполнителей. Доступ к весовым шкафам и дозировочным устройствам разрешается только работникам лаборатории.

Качество составляющих бетонной смеси проверяется немедленно после их поступления на бетонный завод лабораторией ЦБЗ и Центральной лабораторией СУ внешним осмотром и путем отбора и испытания проб.

Для приготовления цементобетонной смеси разрешается применять материалы только высокого качества, отвечающие требованиям соответствующих ГОСТ.

Цементы должны отвечать требованиям ГОСТ 10178-62, пески природные, кварцевые или кварцево-полевошпатные - ГОСТ 10268-62; ГОСТ 8736-67, щебень - ГОСТ 8267-64.

При выпуске цементобетонной смеси подвижность смеси (осадку конуса) контролируют не менее 5 раз в смену (через каждый час и каждый раз при резком изменении осадки конуса).

Контроль за качеством цементобетонной смеси и составляющих материалов осуществляет заводская лаборатория один раз в смену.

Техника безопасности при производстве работ

При производстве работ на ЦБЗ необходимо соблюдать следующие правила техники безопасности.

К работе допускаются лица, знакомые с конструкцией оборудования установки и знающие требования безопасного ведения работ.

Все машинисты и рабочие должны быть обеспечены спецодеждой и индивидуальными средствами защиты.

Перед пуском завода необходимо опробовать работу агрегатов на холостом ходу.

На заводе должна быть оборудована надежная система звуковой сигнализации.

Открытые токоведущие части щитков, контактные части штепсельных соединений, выключателей и рубильников электрических машин должны быть защищены крышками или кожухами, не имеющими открытых отверстий.

Во время работы завода запрещается производить мелкий ремонт. Очистку бетоносмесителя, смазку и ремонт узлов завода производят только после остановки завода.

При внезапной остановке одного из работающих узлов технологического комплекса следует немедленно выключить остальные узлы завода. Сначала отключают узлы погрузки материала, а затем - узлы выгрузки цементобетонной смеси.

Пуск всех установок и выключение электрических сетей посторонними лицами должны быть исключены.

Перед остановкой бетоносмесителя необходимо прекратить подачу в него материалов. Механизмы завода в начале смены машинист смесителя должен включать только по указанию дежурного механика.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по приготовлению цементобетонной смеси ведутся в две смены.

В каждую смену смесительную установку обслуживает бригада рабочих в составе 13 чел, в том числе:

машинист смесителя 6 разр. - 1; помощник машиниста 5 разр. - 1; электрослесарь - 5 разр. - 1; слесарь строительный 4 разр. - 1; машинист компрессора 5 разр. - 1; помощник машиниста компрессора 4 разр. - 1; машинист бульдозера 5 разр. - 1; машинисты погрузчика ТО-18 5 разр. - 2; дозировщик компонентов 3 разр. - 1; рабочие по обслуживанию склада 2 разр. - 2; подсобный рабочий 2 разр. - 1.

Машинист смесителя управляет установкой в процессе работы с пульта управления. Перед включением установки подает предупредительные звуковые сигналы, включает в работу агрегаты установки.

Помощник машиниста следит за наличием материалов в расходных бункерах. При необходимости на короткое время заменяет машиниста у пульта управления.

Электрослесарь наблюдает за техническим состоянием и устраняет все неисправности силового электрооборудования.

Слесарь строительный смазывает узлы, проверяет состояние шлангов, следит за исправностью агрегатов и узлов установки.

Оба машиниста погрузчиков ТО-18 подготавливают машины к работе, обеспечивают бесперебойную подачу материалов в питатели транспортеров и производят техническое обслуживание погрузчиков.

Машинист бульдозера подвигает щебень и песок к рабочей площадке погрузчиков, а также выполняет (при необходимости) мелкие планировочные работы на рабочей площадке и подъездах. В конце смены он убирает остатки просыпавшейся под смеситель смеси.

Дозировщик компонентов дозирует добавки согласно рецепту, подает сигнал машинисту о начале подачи раствора добавок в смеситель.

Машинист, помощник машиниста компрессора и двое рабочих по обслуживанию склада цемента обеспечивают бесперебойную подачу цемента в расходный бункер и прием цемента из автоцементовозов в емкости цементного склада.

Подсобный рабочий руководит очередностью подхода автомобилей-самосвалов под погрузку, ведет учет приготовленной смеси.

Руководит работами сменный механик завода.

В состав бригады не входят машинисты автоцементовозов, доставляющие цемент к смесительной установке. Их труд оплачивается отдельно.

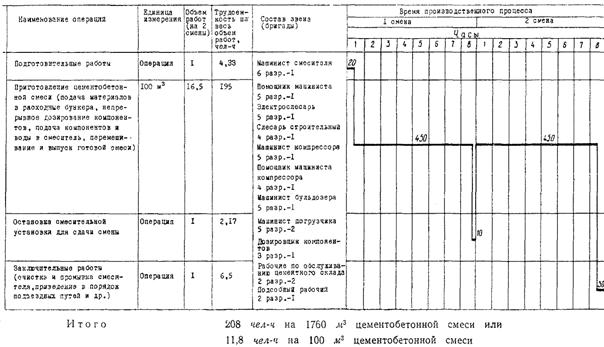

IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА (приготовление цементобетонной смеси на установке СБ-109, сменная производительность 880 м3 цементобетонной смеси)

Примечания. 1. Цифры над линией - продолжительность операций в мин.

2. В трудоемкость включено время на отдых в размере 8 % времени работы.

3. Ежедневный профилактический ремонт производится в ночное время специальной ремонтной бригадой.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ПРИГОТОВЛЕНИЕ ЦЕМЕНТОБЕТОННОЙ СМЕСИ НА УСТАНОВКЕ СБ-109 (сменная производительность 880 м3)

|

Описание работы |

Состав звена |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб.- коп. |

|

|

Местная норма СУ-921 треста «Дондорстрой» |

Дозировка компонентов смеси, перемешивание их с водой, выгрузка готовой смеси в автосамосвалы, приготовление и введение добавок в воду, настройка и регулировка автоматики, обслуживание электроустановок, техническое обслуживание смесительной установки в течение смены. Подача заполнителей в расходные бункера. Прием цемента из автоцементовозов, заполнение склада цемента, подача цемента в расходный бункер смесителя, обслуживание склада цемента. Надвижка щебня и песка к рабочей площадке погрузчиком ТО-18, планировка подъездов к смесительной установке, уборка просыпавшихся материалов, оформление накладных на смесь, учет приготовленной смеси. Обслуживание установки, смазка узлов, проверка шлангов, наблюдение за исправностью агрегатов и узлов установки |

Машинист 6 разр. - 1 Помощник машиниста 5 разр. - 1 Электрослесарь 6 разр. - 1 Дежурный электрик 5 разр. - 1 Машинист блока присадок 4 разр. - 1 Машинисты автопогрузчика ТО-18 5 разр. - 2 Машинист компрессора 5 разр. - 1 Помощник машиниста компрессора 4 разр. - 1 Рабочие по обслуживанию склада цемента 2 разр. - 2 Машинист бульдозера 5 разр. - 1 Подсобный рабочий 2 разр. - 1 Слесарь строительный 5 разр. - 1 |

100 м3 |

17,6 |

13,02 |

8-57 |

229,2 |

150-83 |

|

Итого на 1760 м3 |

229,2 |

150-83 |

||||||

|

на 100 м3 |

13,02 |

8-56 |

VI. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Единица измерения |

По калькуляции А |

По графику Б |

На сколько

процентов показатели по графику больше (+) или меньше (-), чем по

калькуляции |

|

|

Трудоемкость работ на 100 м3 смеси |

чел-ч |

13,02 |

11,8 |

-9,4 |

|

Выработка на одного рабочего в смену |

м3 |

61,5 |

67,7 |

+10 |

|

Средний разряд рабочих |

- |

4,4 |

4,3 |

-2,3 |

|

Среднедневная заработная плата на одного рабочего |

руб.-коп. |

5,27 |

5-80 |

+10 |

|

Коэффициент использования установки по времени |

- |

0,86 |

0,86 |

- |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

|

Марка, ГОСТ |

Единица измерения |

Количество материалов |

||

|

на 100 м3 смеси |

на 880 м3 смеси |

|||

|

Цемент М-400 |

ГОСТ 10178-62 |

т |

35,6 |

313,3 |

|

Песок |

ГОСТ 8736-67 |

м3 |

42 |

369,6 |

|

Щебень фракции 5 - 20 мм |

ГОСТ 8267-64 |

» |

33 |

290,4 |

|

Щебень фракции 20 - 40 мм |

ГОСТ 8267-64 |

» |

33 |

290,4 |

|

Вода |

ГОСТ 2874-54 |

т |

15,3 |

134,6 |

|

Добавка СДБ |

- |

кг |

53 |

466,4 |

|

Добавка СНВ |

- |

» |

1,8 |

15,8 |

Расход материалов определяется по рецепту цементобетонной смеси. В данной таблице приведен усредненный расход материалов.

Б. Машины, оборудование, инструменты, инвентарь

Смесительная установка СБ-109............................................ 1

Пульт управления.................................................................... 1

Склад цемента вместимостью 300 т, инвентарный, с

пультом управления................................................................

Фронтальные погрузчики типа ТО-18................................... 2

Бульдозер Д-271.......................................................................

Компрессор СО-7А.................................................................. 1

Автоцементовозы С-570......................................................... по расчету

Установка по приготовлению добавок................................. 1

Емкость 50 м3 для воды........................................................... 2

Рекомендуемая техническая литература

При приготовлении цементобетонной смеси следует руководствоваться следующими нормативными документами и литературой:

СНиП I-В.2-62. Вяжущие неорганические материалы и добавки для бетонов и растворов, Госстройиздат, М., 1963.

СНиП I-В.1-62. Заполнители для бетонов и растворов, Госстройиздат, М. 1963.

СНиП I-В.3-62. Бетоны на неорганических вяжущих и заполнителях, Госстройиздат, М., 1963.

Инструкция по устройству цементобетонных покрытий автомобильных дорог ВСН 139-68/Минтрансстрой, Транспорт, М., 1968.

Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог, Транспорт, М., 1969.

СОДЕРЖАНИЕ

|

Ii. Указания по технологии производственного процесса. 2 Iii. Указания по организации труда. 5 |