ЦЕНТРАЛЬНЫЙ

ИНСТИТУТ НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ИЗГОТОВЛЕНИЕ ЖЕЛЕЗОБЕТОННЫХ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЛОКОВ ПРОЛЕТНЫХ СТРОЕНИЙ ДЛИНОЙ 24 М ДЛЯ АВТОДОРОЖНЫХ МОСТОВ И ПУТЕПРОВОДОВ

I. Область применения

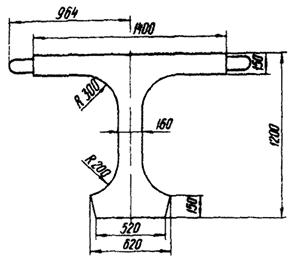

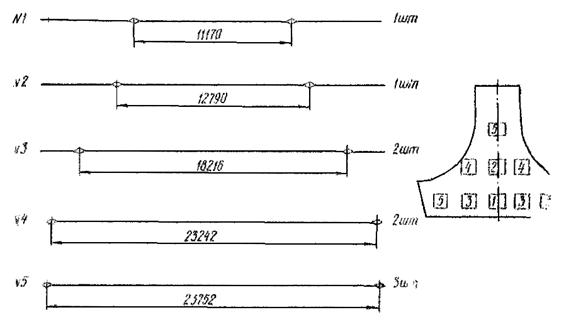

Технологическая карта разработана на основе принципов научной организации труда и предназначена для использования при составлении проектов производства и организации труда при изготовлении по конвейерной технологии предварительно напряженных железобетонных блоков сборных пролетных строений длиной 24 м для автодорожных мостов и путепроводов (рис. 1).

Рис. 1. Поперечное сечение блока

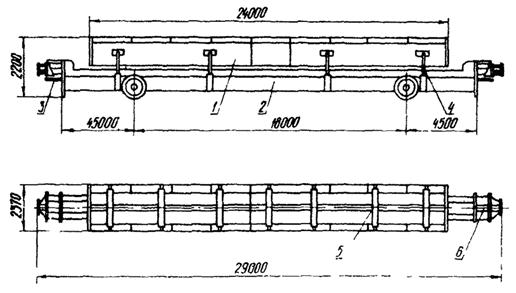

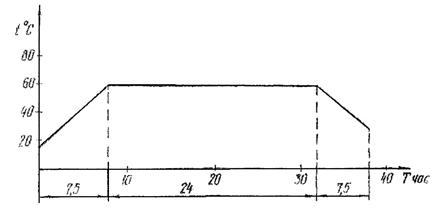

В технологической карте предусмотрено изготовление блоков по типовому проекту 3.503-12В-2 (рабочие чертежи 384/3Г), разработанному институтом Союздорпроект Главтранспроекта Министерства транспортного строительства. Формование блоков предусмотрено в передвижных стендах (рис. 2).

Рис. 2. Схема передвижного стенда:

1 – боковой щит; 2 - виброподдон; 3 - вибровал; 4 - фаркопф; 5 - стяжка; 6 - упор

В технологическую карту включены следующие работы: сборка каркаса блока из плоских арматурных элементов, натяжение пучков, очистка, смазка, сборка формы, формование, термовлажностная обработка и отделка блока.

При привязке технологической карты к местным условиям следует учитывать существующую технологию, наличие передвижных стендов, пропарочных камер и другие специфические условия предприятия.

II. Указания по технологии производственного процесса

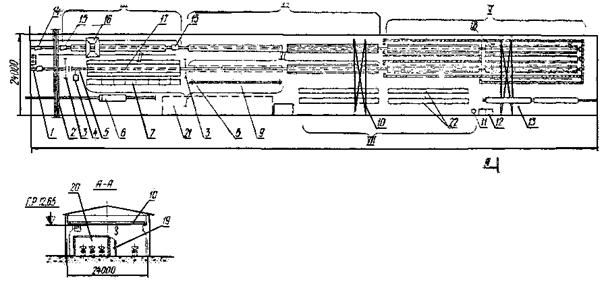

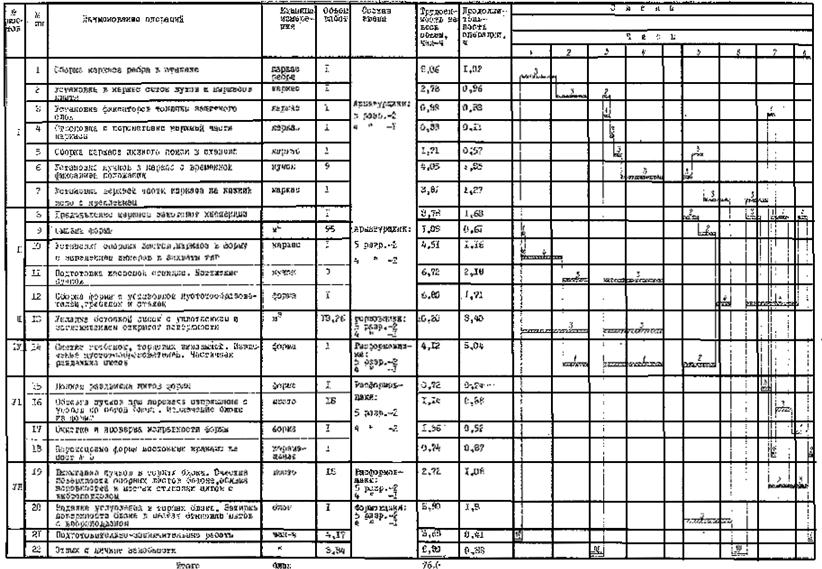

Технологическая карта предусматривает изготовление блоков на 7 постах технологической линии (рис. 3).

Арматурные элементы, сетки, каркасы, пучки из арматурного цеха доставляются в комплекте на грузовой тележке и складируют в цехе на специально отведенной площадке.

В арматурном цехе нижние сетки плиты сваривают контактной сваркой из стержней с загнутыми концами, а верхние сетки - из прямых стержней. Объемный каркас плиты собирают в арматурном цехе. Пучки изготовляют из проволоки с высаженными головками и анкерами ЦНИИС.

При заготовке на оба конца каждого пучка устанавливают инвентарные конуса, служащие для образования углублений в торцах блока.

Пост I

Сборка каркаса ведется вне формы в стапеле. При сборке каркаса сетки ребра устанавливают в стойки стапеля, монтируют фиксаторы толщины защитного слоя, соединяют их и закрепляют вязальной проволокой и стяжками. Затем устанавливают сетки вутов. Собранный в арматурном цехе каркас длиной до 6 м устанавливают и крепят в проектное положение вязальной проволокой.

Собранную верхнюю часть каркаса краном перемещают и устанавливают на опорные стойки, освобождая стапель для сборки каркаса нижнего пояса.

Рис. 3. Схема технологической линии:

1 - супергатор для приготовления смазки; 2 - транспортер подач бетонной смеси; 3 - защитные экраны; 4 - насосная станция; 5 - гидравлический домкрат; 6 - грузовая тележка грузоподъемностью 5 Т; 7 - стапель для сборки арматурного каркаса; 8 - опорные стойки; 9 - траверса для транспортировки арматурного каркаса; 10 - мостовой кран; 11 - бетономешалка; 12 - емкость для материалов; 13 - грузовая тележка; 14 - механизм продольного перемещения; 15 - вибропривод; 16 - бетоноукладчик; 17 - передвижной стенд; 18 - механизм поперечной сдвижки; 19 - пульт управления; 20 - тоннельная камера термовлажностной обработки; 21 - площадка для складирования арматуры; 22 - готовый блок

Пост I - Сборка арматурных каркасов; Пост II - Натяжение арматурных пучков, сборка форм; Пост III - Формование блоков; Пост IV - Выдержка; Пост V - Термовлажностная обработка; Пост VI - Распалубка блоков; Пост VII - Доводка блока

Шаблон каркаса нижнего пояса устанавливают в рабочее положение, собирают каркас нижнего пояса, укладывают пучки, устанавливают фиксаторы толщины защитного слоя бетона.

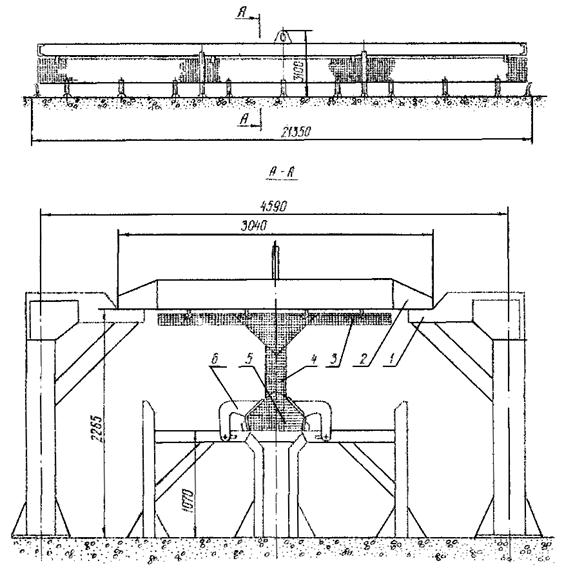

Перемещают верхнюю часть каркаса при помощи траверсы и устанавливают в каркас нижнего пояса, обеспечивая проектное положение пучков. Обе части каркаса скрепляют вязальной проволокой, освобождают пучки от фиксаторов стапеля и предъявляют заводской инспекций готовый объемный каркас (рис. 4).

Пост II

Поддон смазывают при помощи распылителя следующими составами (в % к объему):

1. Эмульсол кислый синтетический ЭКС марки А - 20

Насыщенный раствор извести - 80

2. Нигрол марки 3 (ГОСТ 542-50) - 15

Мыло хозяйственное - 1

Вода - 84

Смазка приготовляется в сатураторе и подается к месту потребления шлангом. Качество смазки поддона контролирует бригадир.

После нанесения смазки на поддон устанавливают опорные листы и краном с траверсой перемещают на поддон объемный каркас, устанавливая его в проектное положение. Затем анкера каждого пучка укладывают в захваты тяг с обеих сторон стенда, начиная с нижнего ряда.

Натяжение пучков высокопрочной проволоки осуществляется домкратом с усилием 60 Т типа ДГС-68-315 и насосной станцией с максимальным рабочим давлением 550 кГ/см2.

Насосная станция должна иметь тарированный манометр для определения усилия натяжения, который следует проверять в сроки, установленные «Правилами проверки мер и измерительных приборов». Цена деления манометра должна быть на более 5 % усилия натяжения (т.е. не более 25 ати). Контроль за исправностью натяжного оборудования осуществляет мастер. За соблюдение сроков испытаний отвечает начальник цеха.

Рис. 4. Собранный каркас в стапеле:

1 - консоль; 2 - траверса; 3 - каркас плиты; 4 - каркас ребра блока; 5 - каркас нижнего пояса; 6 - крюк

Насосная станция должна располагаться сбоку от оголовка стенда.

Перед началом работы проверяется работа электродвигателя, герметичность гидросистемы и работа предохранительного клапана. Домкрат устанавливают в рабочее положение, гайкой соединяют шток домкрата с тягой и производят натяжение пучка до 110 % проектного усилия, выдерживают при этом давлении на менее 5 мин и снижают давление до проектного.

Упорную гайку закручивают на тяге рычагом до упора тем самым фиксируя усилие натяжения на стенде. Сбрасывают давление в домкрате до нуля, раскручивают соединяющую гайку, освобождая домкрат от тяги. Таким же образом, производят натяжение остальных пучков.

Перед натяжением выбирают слабину пучков, закручивая упорную гайку инвентарной тяги. Затем по периметру каждого пучка наносят мылом метку в непосредственной близости от торца. После натяжения измеряют расстояние от торца до метки для контроля усилия натяжения по удлинению. Результаты испытаний заносят в журнал натяжения пучков.

При натяжении пучков (рис. 5) следует соблюдать следующие требования:

1) в конструкции не должно быть более 20 % пучков с оборванными или недотянутыми проволоками. При этом таких проволок не должно быть более 5 % от общего количества проволок в каждом пучке

2) допускаются следующие суммарные отклонения величин натяжения и вытяжки всех пучков от проектных

по усилию ±5 %

по вытяжке ±10 %;

3) после натяжения пучков на упоры смещение ближайших к торцам блока каркасно-стержневых анкеров от проектного положения вдоль оси пучков не должны превышать:

в сторону торца блока - 30 мм

внутрь блока - 50 мм

остальных анкеров в любую сторону - 200 мм

Рис. 5. Рабочая длина пучков

После предъявления натянутых пучков заводской инспекции и нанесения смазки на поверхность щитов производят сборку стенда. Краном поднимают оба продольных щита и при помощи фаркопфов закрепляют в проектном положении. Скрепляют между собой торцевые половины щитов, устанавливают в каркас пустотообразователи. Сверху боковые щиты объединяют стяжками.

Точность установки опалубки должна обеспечивать проектные размеры блока. Внутренние размеры формы должны быть в пределах минусовых допусков на размеры изделий.

Продольная грань плиты блока образуется полосой, приваренной к боковым щитам и гребенками для выпусков стержней.

Закрепленную к боковым щитам на гарнирах гребенку опускают и фиксируют в рабочем положении.

Собранную форму предъявляют заводской инспекции, стропуют и двумя кранами перемещают на пост III.

Блок пролетного строения формуется из бетона марки М-400 и Мрз 300.

Состав бетонной смеси должен обеспечивать плотную укладку в конструкцию при принятом способе уплотнения, а также прочность бетона не менее 90 % от проектной марки после термообработка и не менее проектной в возрасте 28 дней нормального хранения пропаренных образцов. Не допускается применение бетонной смеси с осадкой конуса более 8 см и расходом цемента более 450 кг/м3.

Для приготовления бетонной смеси следует применять (в соответствии со СНиП III-Д.2-62) чистоклинкерный цемент, содержащий не более 8 % трехкальциевого алюмината (С3А).

Бетоносмесительный цех должен обеспечить непрерывное приготовление и подачу бетонной смеси на рабочее место.

Пост III

Бетонная смесь подается к месту формования транспортерами в накопительный бункер, оттуда в бетоноукладчик, имеющий объем бункера 1,5 м3.

Стенд устанавливают на пост двумя кранами, ставят виброприводы, подключают к виброподдону. Производится пробное включение системы. Подводят бетоноукладчик к месту приема бетонной смеси.

Бетонную смесь укладывают наклонными слоями не более 45° к горизонту на полную высоту балки, уплотняют виброподдоном. Укладка бетонной смеси должна вестись только в одном направления. Признаками достаточного уплотнения являются прекращение осадки бетонной смеси и появление цементного молока на поверхности. Поверхность плиты тщательно заглаживают.

Бетонирование ведут под постоянным контролем мастера. Качество бетонной смеси контролирует лаборант, который отбирает 12 кубиковых образцов на блок:

3 для определения марки бетона в нормальных условиях;

3 -"- производственных условий;

3 -"- прочности бетона в момент распалубки;

3 -"- -"- перед напряжением.

Результаты записывают в журнал бетонных работ.

Через 30 мин после окончания формования проводят 4 цикла повторного вибрирования с промежутком в 30 мин продолжительностью 20 - 30 сек. Проведение повторной вибрации - ее начало, время и циклы уточняются лабораторией в зависимости от состава бетона. Приводы вибровалов после всех циклов повторного вибрирования отсоединяют от стенда и краном транспортируют на специально отведенное место. Механизмом продольного передвижения перемещают стенд на пост выдержки.

Пост IV

Время выдержки блоков на посту 16 ч. Не ранее чем через 6 ч после начала выдержки производят демонтаж стяжек и торцевых вкладышей, извлекают пустотообразователи из ребра и плиты блока, отводят гребенки из выпусков арматуры плиты, фаркопфами отодвигают борта на 5 - 10 см и перемещают стенд в камеру термообработки

Пост V

Термообработка блоков производится в тоннельной камере непрерывного действия. Камера оборудована воздушными завесами и шторами для отделения зон подъема температур и остывания от зоны изотермической выдержки, оборудованной устройством для поперечной сдвижки.

Относительная влажность паровоздушной смеси в напоре в период всего цикла должна быть в пределах 90 - 100 %, для чего камера должна быть оборудована устройством для распыления воды. Подача пара осуществляется через расположенные у пола и потолка кольцевые паропроводы из перфорированных труб.

Ворота камер должны обеспечивать герметичность и необходимую теплоизоляцию.

Камера имеет автоматическое управление процессом пропаривания при помощи АРТОБ-1 - автоматического регулятора тепловой обработки бетона, разработанного Днепропетровским филиалом НИИСП.

Режим термообработки подбирается опытным путем в лаборатории. Для сведения к минимуму нарушений структуры бетона рекомендуются мягкие режимы пропаривания, т.е. подъем и снижение температуры со скоростью не более 5 - 10 °С/ч, температура изотермического прогрева не более 60 - 80°С (рис. 6).

Рис. 6. График режима термовлажностной обработки

При установке в камеру разность температур бетона и среды не должна превышать 5 - 10 °С.

Изделия перемещают в следующем порядке: выкатывают стенд из камеры охлаждения на пост VI и подают из зоны изотермии в зону охлаждения; в зоне изотермии два стенда сдвигают, перемещают из зоны подъема температуры в зону изотермии, закатывают стенд с поста выдержки в камеру. Управление передвижением осуществляется с пульта управления, вынесенного в специальное помещение, пристроенное к камере.

Блок выкатывают из камеры с разрешения заводской лаборатории.

Пост VI. Форма с изделием на посту остывает 4 ч. Затем поддерживая краном один из боковых щитов, выбивают пальцы фаркопфов, опуская щит в нижнее положение, и также опускают второй щит.

Распалубленный блок осматривает мастер совместно с заводской инспекцией с соответствующей записью в журнале.

Натяжение передают на бетон при достижении им не менее 90 % марочной прочности, т.е. 360 кГ/см2 с разрешения заводской инспекции, в последовательности, исключающей возникновения растягивающих напряжений. Отпуск натяжения производится симметрично относительно вертикальной оси блока.

Каждый пучок обрезают газовым резаком одновременно с обоих торцов блока. После обрезки пучков необходимо тщательно освидетельствовать блок и результаты осмотра занести в журнал.

Блок двумя кранами с траверсами снимают с поддона и перемещают на блок доводки. Стенд очищают пневмоскребками, проверяют его исправность и геометрические размеры.

Особенно тщательно выверяют поддон в местах установки опорных листов. Фаска нижнего пояса должна отклоняться от прямой не более ±2 мм.

Обрезки пучков складывают в контейнер и отправляют в арматурный цех. Выпрессовку анкеров и проверку их годности производят на посту изготовления пучков.

Пост VII

На постах доводки блоки и закладные детали очищают от наплывов бетона. Усадочные трещины заделывают эпоксидной смолой. На одном торце блок маркируют, указывая наименование завода-изготовителя, дату изготовления, длину блока, его вес и номер.

В углублениях торцов блока вырезают проволоку пучков.

Торцы заделывают бетонной смесью М-400, которую приготовляют в специальной бетономешалке, установленной непосредственно у рабочего места.

Бетонную смесь наносят на торцы блока мастерком. Для предотвращения растрескивания на время набора бетоном прочности до 100 кГ/см2 торец закрывают специальным щитом со слоем смоченных опилок.

Готовый блок мастер смены предъявляет заводской инспекции, которая делает соответствующую запись в журнале приемки готовой продукции.

Передвижение стендов осуществляет дежурный слесарь из машинного отделения по разрешению мастера смены и под его руководством.

Каждый стенд передвигают индивидуально.

При изготовлении блоков необходимо руководствоваться следующей документацией:

1. Типовым проектом сборных пролетных строений из предварительно напряженного железобетона для автодорожных мостов и путепроводов 3.503-12 рабочие чертежи 384/3Г.

2. Инструкцией по изготовлению предварительно напряженных конструкций железнодорожных автодорожных и городских мостов с прилетами до 45 м ![]() , Оргтрансстрой, 1962.

, Оргтрансстрой, 1962.

3. СНиП 3-62*, СНиП III-Д.2-62.

4. Техническими указаниями по термообработке элементов сборных железобетонных мостовых конструкций  , Оргтрансстрой, 1964.

, Оргтрансстрой, 1964.

5. ТУ-35-701-72 Технические условия на изготовление пролетных строений для мостов и путепроводов на автомобильных дорогах. Союздорпроект Главтранспроекта, 1972.

Техника безопасности

При изготовлении предварительно напряженных железобетонных конструкций следует выполнять инструкцию по технике безопасности утвержденную главным инженером завода, разработанную в соответствии с типовыми инструкциями, привязанных к местным условиям.

В настоящем разделе приведены основные правила техники безопасности:

1. Перед натяжением арматурных пучков должно быть тщательно проверено качество, исправность и надежность натяжного оборудования.

2. Разрешение на включение насосной установки должен давать мастер. На посту необходимо давать звуковой и световой сигнал, предупреждающий о начале натяжения.

3. Рабочие, проводящие натяжение, должны находиться сбоку от стенда.

4. Сзади домкратов на расстоянии 1,5 - 1 м должны быть установлены защитные экраны.

5. Не разрешается работать с насосной установкой и домкратом при давлении более 520 ати.

6. У стенда должна быть вывешена таблица показаний манометра соответствующих, монтажным и наибольшим усилием натяжения пучков.

7. Стенд для изготовления должен подвергаться испытаниям раз в квартал с соответствующей записью в журнале эксплуатации стенда.

8. Анкерные колодки должны быть пронумерованы и заменяться по истечении 30 оборотов или при обнаружении их непригодности. Осмотр колодок производится мастером и бригадиром, изготовляющим пучки. Оборачиваемость анкерных колодок фиксируется в журнале и контролируется инженером по технике безопасности.

9. Контроль за пригодностью инвентарных тяг и гаек ведет бригадир арматурщиков. При обнаружении дефектов тяги и гайки должны быть заменены из соответствующего комплекта с записью в журнале эксплуатации стенда.

10. Не реже одного раза в месяц следует испытывать гибкие рукава давлением, превышающим рабочее на 25 %.

11. При передвижении стендов по технологической линии должен быть включен предупреждающий звуковой сигнал, установленный на постах. Передвижение ведется под руководством мастера смены.

12. Перемещение стенда двумя кранами производится в присутствии мастера.

III. Указания по организации труда

Технологическую линию по изготовлению блоков обслуживает одна комплексная бригада в каждую смену. На управлении продольными и поперечным передвижением стендов по технологической линии и поддержании в исправном состоянии оборудования занят ежесменный слесарь 5 разр.

Каждая смена при трехсменной работе имеет продолжительность 7 ч 36 мин. Продолжительность обеденного перерыва 36 мин.

Графиком предусмотрено время на отдых и личные надобности одновременно для всех звеньев два раза в смену.

Все рабочие, входящие в состав бригады, должны владеть смежными профессиями, а также иметь права стропальщика.

До начала сборки арматурного каркаса комплект арматурных заготовок должен быть уложен на специально отведенной площадке. Работам по установке каркаса в форму, сборке формы и формованию блока должны предшествовать проверка исправности стропов, ограждение насосной станции, вибровалов, инструментов и приспособлений, а также удобного их расположения на рабочем месте.

Состав бригады в одну смену:

Звено 1: арматурщики: 5 разр. - 2

4 " - 1

Звено 2: арматурщики: 5 разр. - 2

4 " - 2

Звено 3: формовщики: 5 разр. - 2

4 " - 1

____________________________

Итого 10 чел.

Распределение операций и времени на их выполнение между рабочими при выполнении арматурных и бетонных работ

Посты I, VII

|

Продолжительность операции в мин |

Арматурщики 5 разр. (первый, второй) |

Арматурщик 4 разр. (третий) |

Объем работ звена |

|||

|

Операции |

Применяемый инструмент |

Операции |

Применяемый инструмент |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

21 |

12 |

Первый арматурщик получает задания от мастера. Второй арматурщик проверяет комплектность арматурных заготовок. Подготовляет к работе вязальную проводку |

- |

Проверяет исправность стапеля, подготовляет его к работе. Подготовляет к работе вязальную проволоку |

- |

|

|

1 |

61,2 |

Устанавливают сетки ребра каркаса в проектное положение в стапель. Устанавливает в каркас сетки фиксаторы толщины ребра и стяжки. Крепят сетки вязальной проволокой |

Крючок для вязки арматуры |

Стропует и перемещает на стапель сетки ребра, подносит сетки-фиксаторы толщины ребра и стяжки. Совместно со всем звеном собирает каркас ребра |

Крючок для вязки арматуры |

Комплект сеток ребра и стяжек на каркас |

|

2 |

48,6 |

Устанавливают сетки вутов в проектное положение в стапеле с креплением вязальной проволокой. Устанавливают каркасы плиты с укладкой отдельных стержней в местах стыков |

Крючок для вязки арматуры Монтировка |

Стропует и перемещает на стапель сетки вутов, каркасы плиты |

Монтировка |

1 каркас плиты |

|

22 |

24 |

Отдых |

- |

Отдых |

- |

- |

|

2 |

9 |

Продолжают сборку каркаса плиты |

Монтировка, крючок для вязки арматуры |

Устанавливает фиксаторы толщины защитного слоя на поверхность каркаса |

- |

120 фиксаторов |

|

4 |

6 |

Первый арматурщик дает команды машинисту при строповке и перемещении верхней части каркаса за промежуточные стойки. Второй арматурщик (5 разр.) совместно с третьим арматурщиком стропуют верхнюю часть каркаса, при помощи траверсы перемещают и устанавливают на промежуточные стойки с расстроповкой |

Траверса |

Выполняет то же и совместно со вторым арматурщиком подготовляют стапель для сборки нижнего пояса |

Траверса |

1 каркас |

|

5 |

13,3 |

Устанавливают каркасы нижнего пояса в стапель с креплением их вязальной проволокой |

Крючок для вязки арматуры |

Выполняет то же и совместно со звеном |

Крючок для вязки арматуры |

8 шт. |

|

64,8 |

Стропуют и перемещают при помощи траверсы пучок с установкой в стапель и фиксацией их положения в каркасе вязальной проволокой |

Траверса, крючок для вязки арматуры, монтировка |

Выполняет то же и совместно со звеном |

Крючок для вязки арматуры, монтировка |

8 пучков |

|

|

36 |

Обеденный перерыв |

- |

- |

|||

|

6 |

16,2 |

Продолжает установку пучков в стапель с фиксацией их положения в каркасе вязальной проволокой |

Монтировка, крючок для вязки арматуры |

Выполняет то же и совместно со звеном |

Монтировка, крючок для вязки арматуры |

1 пучок |

|

5 |

20,4 |

Устанавливают остальные каркасы нижнего пояса в проектное положение и крепят вязальной проволокой |

Крючок для вязки арматуры |

Выполняет то же и совместно со звеном. Отгибает стержни каркаса нижнего пояса, крепит их вязальной проволокой |

Крючок для вязки арматуры, ключ для гнутья |

16 каркасов |

|

7 |

41,4 |

Первый арматурщик дает команду машинисту мостового крана при строповке, перемещении и установке верхней части каркаса на нижний пояс в стапеле. Второй арматурщик стропует верхнюю часть каркаса, перемещает, устанавливает на нижний пояс и крепят вязальной проволокой совместно с третьим |

Траверса, монтировка, крючок для вязки арматуры |

Выполняет то же и совместно со вторым арматурщиком |

Траверса, монтировка, крючок для вязки арматуры |

|

|

22 |

25,8 |

Отдых |

- |

Отдых |

- |

- |

|

7 |

34,8 |

Продолжают крепление каркаса вязальной проволокой |

Крючок для вязки арматуры |

Выполняет то же и совместно со звеном |

Крючок для вязки арматуры |

1 каркас |

|

3 |

31,2 |

Устанавливает на поверхность каркаса фиксаторы толщины защитного слоя. Предъявляет собранный каркас заводской инспекций |

Выполняет то же и совместно со звеном |

- |

152 фиксатора |

|

|

19 |

Звено подготавливает агрегат. Первый арматурщик следит за обрезкой пучков, подает сигналы, следит за состоянием блока, второй арматурщик подготавливает агрегат. Выжигает пучки в углублениях торцов блока с последующей очисткой поверхности бетона металлической щеткой |

Горелка типа «Москва» со вставным резаком, металлическая щетка |

Выполняет то же, что и второй арматурщик с другого торца блока |

- |

18 мест |

|

|

19 |

33,6 |

Очищают поверхность опорных листов от остатков бетона, удаляют неровности и наплывы в местах стыковки щитов с виброподдоном |

Молоток, зубило, металлическая щетка |

Выполняет то же, что звено |

Молоток, зубило, металлическая щетка |

1 блок |

|

21 |

12,6 |

Первый арматурщик докладывает мастеру о выполненной работе. Второй арматурщик очищает инструмент и оборудование. Убирают рабочее место |

Метла, лопата |

Убирает рабочее место совместно со звеном |

Метла, лопата |

- |

Посты II, IV, VI

|

Продолжительность операции в мин |

Арматурщики 5 разр. (четвертый, пятый) |

Арматурщики 4 разр. (шестой, седьмой) |

Объем работ звена |

|||

|

Операции |

Применяемый инструмент |

Операции |

Применяемый инструмент |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

21 |

12 |

Четвертый получает задание от мастера. Пятый арматурщик подготовляет инструмент к работе совместно с шестым и седьмым арматурщиками |

- |

Выполняют то же и совместно с пятым арматурщиком |

- |

- |

|

9 |

7,8 |

Четвертый арматурщик устанавливает опорные листы в проектное положение |

Монтировка |

Шестой арматурщик наносит смазку на поверхность поддона |

Распылитель |

2 опорных листа |

|

10 |

Пятый арматурщик стропует каркас совместно с седьмым |

Траверса |

Седьмой арматурщик выполняет работу совместно с пятым |

Траверса |

14,5 м2 каркас |

|

|

10 |

61,8 |

Устанавливают каркас в форму, заводят анкерные колодки в захваты инвентарных тяг с выбиранием слабины пучков |

Траверса, монтировка, кувалда, гаечный ключ |

Выполняет то же и совместно со звеном |

Траверса, монтировка, кувалда, гаечный ключ |

1 каркас, 18 анкерных колодок |

|

11 |

40,2 |

Подготовляют насосную станцию и домкрат к работе совместно с шестым арматурщиком. Четвертый арматурщик управляет насосной станцией при натяжении пучков. Пятый арматурщик соединяет шток домкрата с инвентарной тягой, а после натяжения пучка разъединяет их, подводит домкрат к следующей тяге совместно с четвертым арматурщиком |

Домкрат ДГС-63-315, гаечный ключ |

Выбирают слабину пучков. Проверяет исправность ограждения и сигнализации. Следят за натяжением пучков, подает сигналы четвертому арматурщику. Переставляет домкрат для натяжения следующего пучка, соединяет гайкой шток с инвентарной тягой и разъединяет после натяжения совместно с пятым и седьмым арматурщиками отводят гребенки в исходное положение |

Домкрат ДГС-63-315, монтировка, гаечный ключ |

2 пучка 5 гребенок |

|

22 |

24 |

Отдых |

- |

Отдых |

||

|

11 |

94,2 |

Четвертый арматурщик управляет насосной станцией при натяжении пучков. Пятый арматурщик соединяет шток домкрата с инвентарной тягой, а после натяжения пучка разъединяет их. Подводит домкрат к следующей тяге совместно с шестым |

Домкрат ДГС-63-315, ключ гаечный с трещеткой |

Шестой арматурщик следит за натяжением пучков с подачей сигналов четвертому арматурщику. Перестановка домкрата для натяжения следующего пучка, соединение штока с инвентарной тягой и разъединение после натяжения совместно с пятым арматурщиком, отвод гребенки в исходное положение, съем торцевых вкладышей. Извлечение пустотообразователей из отверстий для строповки в ребре и плите блока |

Домкрат ДГС-63-315, гаечный ключ с трещеткой, гаечный ключ, монтировка, кувалда |

7 пучков 7 гребенок 2 вкладыша 6 пустотообразователей |

|

- |

36,0 |

Обеденный перерыв |

- |

Обеденный перерыв |

- |

- |

|

8 9 14 |

56,4 |

Предъявляют натянутые пучки заводской инспекции. Нанесение смазки на поверхность щитов гребенок и торцевых вкладышей |

Распылитель |

Перед термовлажностной обработкой блока раздвигают щиты на 5 - 10 мм от изделия |

Гаечный ключ, монтировка, молоток |

2 щита |

|

12 |

21,6 |

Стропуют боковые щиты, подъем краном в верхнее положение. В торцах блока щиты крепят болтами |

Гаечный ключ, монтировка |

Нижнюю часть каждого фаркопфа соединяют с проушинами поддона, устанавливают и фиксируют продольные щиты в проектном положении |

Молоток, монтировка |

- |

|

22 |

25,8 |

Отдых |

- |

Отдых |

- |

- |

|

12 |

81 |

При помощи фаркопфов устанавливают и фиксируют продольные щиты в проектном положении. Устанавливают гребенки на выпуски плиты и крепят болтами |

Монтировка, ключ гаечный |

Продолжают установку и фиксацию продольных щитов в проектном положении. Устанавливают пустотообразователи в каркасе ребра и плиты. Устанавливают стяжки продольных щитов формы |

Монтировка Молоток |

2 щита 12 гребенок 6 пустотообразователей 7 стяжек |

|

8 |

18,6 |

Предъявляют собранный каркас и форму заводской инспекции |

- |

Выполняют то же всем звеном |

- |

- |

|

18 |

12,6 |

Стропуют собранную форму, перемещают на пост № 3 и расстроповывают |

- |

Сдают инструмент в кладовую. Убирают рабочее место |

Метла, лопата |

- |

Посты № III, VI, VII

|

Продолжительность операции в мин |

Формовщик 5 разр. (первый) |

Формовщики 5 и 4 разр. (второй, третий) |

Объем работ звена |

|||

|

Операции |

Применяемый инструмент |

Операции |

Применяемый инструмент |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

21 |

12 |

Получает задание от мастера. Проверяет исправность бетоноукладчика. Заказывает бетонную смесь |

- |

Получают инструмент. Подключают вибраторы, проверяют их исправность пробным включением |

- |

- |

|

13 |

109,8 |

Принимают бетонную смесь, управляет бетоноукладчиком, получает очередную порцию бетонной смеси из накопительного бункера. По мере надобности подключает виброприводы |

- |

Стропуют, перемещают и устанавливают виброприводы при помощи мостового крана. Подсоединяют их к валам поддона, проверяют исправность работы пробным включением. Разравнивают и заглаживают открытую поверхность плиты |

Лопата совковая, мастерок |

6,8 м3 |

|

22 |

24 |

Отдых |

- |

Отдых |

- |

- |

|

13 |

94,2 |

Продолжает укладку бетонной смеси бетоноукладчиком, включает виброприводы. После окончания укладки бетонной смеси выполняет работу совместно со звеном. Очищает бетоноукладчик |

Мастерок |

Продолжают заглаживать открытую поверхность плиты. Очищают гребенки от бетонной смеси у выпусков плиты, устанавливают деревянные пробки на поверхности у торцов блока, очищают пустотообразователи в плите блока совместно с первым формовщиком. Отключают и перемещают виброприводы |

Лопата совковая, мастерок |

6,45 м3 |

|

- |

36 |

Обеденный перерыв |

- |

Обеденный перерыв |

- |

- |

|

20 |

78 |

Приготовляет бетонную смесь, смачивает и заделывает углубления в торцах блока. Подготовляет ящики с опилками, смачивает их водой для предотвращения высыхания бетона в местах заделок |

Бетономешалка, мастерок, терка, кисть, малоемкая тара |

Смачивают поверхность блока у опорных листов и в местах стыковки продольных щитов с поддоном, затирает эту поверхность. Устраняют другие дефекта |

Малоемкая тара, кисть, мастерок, терка |

1 блок |

|

22 |

25,8 |

Отдых |

- |

Отдых |

- |

- |

|

8 |

21,6 |

Предъявляет готовый блок заводской инспекции совместно со звеном |

- |

Выполняют то же и совместно с первым формовщиком |

- |

1 блок |

|

15 |

14,4 |

Дает команды мостовым кранам, следит за раздвижкой продольных щитов |

- |

Стропуют боковые щиты после чего опускают их в крайнее нижнее положение |

Монтировка, молоток |

2 щита |

|

8 |

9,6 |

Предъявляет блок после раздвижки щитов заводской инспекции совместно со звеном |

- |

Стропуют блок, перемещают мостовым краном на грузовые тележки и расстроповывают |

- |

1 блок |

|

16 |

22,8 |

Готовит агрегаты для обрезки пучков. Подает сигналы о начале обрезки пучка согласно схемы передачи напряжения второму и третьему формовщику. Подает сигналы машинистам мостового крана при строповке, извлечении блока из формы, перемещении на пост № 7 и при установке на подкладки. Отключает виброприводы |

- |

Подготавливают агрегаты для обрезки пучков. Обрезают пучки одновременно с обоих концов. Перемещают агрегаты в исходное положение. Стропуют блок, извлекают его из формы и устанавливают на специальные подкладки на посту № 7. Переставляют виброприводы в исходное положение |

Горелка типа «Москва» со вставным резаком |

18 мест 1 блок |

|

17 |

31,2 |

Очищает от остатков бетона виброподдон, щиты и гребенки, торцевые вкладыши захваты, извлекают из захватов инвентарных тяг обрезки пучков с анкерными колодками и складывает их в контейнер. Совместно с мастером провернет исправность формы, результаты проверки заносят в журнал |

Пневмоскребок, молоток, метр |

Работают в составе звена |

Пневмоскребок, лопата, метла |

95 м2 |

|

21 |

12,6 |

Очищает инструмент и сдает в кладовую. Докладывает мастеру о выполненной работе |

- |

Очищают рабочее место, сдают инструмент в кладовую |

Метла, лопаты |

|

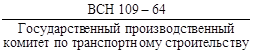

IV. График производственного процесса

Условные обозначения: ![]() - звено

№ 1

- звено

№ 1 ![]() - звено № 2

- звено № 2 ![]() - звено № 3

- звено № 3 ![]() - время на ПЗР и отдых всех звеньев

- время на ПЗР и отдых всех звеньев

V. Калькуляция затрат труда на изготовление одного блока

|

Шифр норм |

Состав звена |

Описание работ |

Единица измерения |

Объем работ |

На единицу измерения |

На весь объем работ |

|||

|

норма времени, чел-ч |

расценка, руб-коп. |

норма времени, чел-ч |

Стоимость затрат труда, руб-коп. |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Арматурные работы |

|||||||||

|

1 |

Местные нормы Исетского, Дмитровского, Красноярского завода МЖБК |

Арматурщики: 5 разр. - 2 4 " - 1 |

Сборка каркаса ребра и торцевых уширений в стапеле из отдельных сеток с установкой сеток-фиксаторов толщины ребра, стяжек и креплением вязальной проволокой |

каркас ребра |

1 |

3,66 |

2-48 |

3,66 |

2-52 |

|

2 |

-"- |

Арматурщики: 5 разр. - 2 4 " - 1 |

Установка и крепление сеток вутов в каркасе |

каркас |

1 |

1,31 |

0-69 |

1,31 |

0-90 |

|

3 |

-"- |

Арматурщики: 5 разр. - 2 4 " - 1 |

Установка каркасов плиты в каркасе блока и крепление их в проектном положении |

каркас плиты |

1 |

1,96 |

1-35 |

1,96 |

1-35 |

|

4 |

-"- |

Арматурщики: 5 разр. - 2 4 " - 1 |

Строповка и снятие каркаса с установкой на опоры |

каркас |

1 |

0,4 |

0-27,6 |

0,4 |

0-28 |

|

5 |

Местные нормы Исетского, Дмитровского, Красноярского заводов МЖБК |

Арматурщики: 5 разр. - 2 4 " - 1 |

Установка каркасов нижнего пояса с креплением вязальной проволокой |

каркас |

8 |

0,101 |

0-06,9 |

0,81 |

0-56 |

|

-"- |

Арматурщики: 5 разр. - 2 4 " - 1 |

Установка пучков в каркасы с фиксацией их положения |

пучок |

9 |

0,534 |

0-36,8 |

4,8 |

3-31 |

|

|

-"- |

Арматурщики: 5 разр. - 2 4 " - 1 |

Установка каркасов нижнего пояса, крепление в проектное положение, гнутье стержней каркасов нижнего пояса |

каркас |

8 |

0,152 |

0-10,5 |

1,22 |

0-84 |

|

|

-"- |

Арматурщики: 5 разр. - 2 4 " - 1 |

Установка каркаса ребра и плиты на каркас нижнего пояса с креплением вязальной проволокой |

каркас |

1 |

4,53 |

3-13 |

4,53 |

3-13 |

|

|

-"- |

Арматурщики: 4 разр. - 2 |

Установка на каркас нижнего пояса фиксаторов толщины защитного слоя |

100 фиксаторов |

2,72 |

0,148 |

0-09,2 |

0,4 |

0-25 |

|

|

10 |

Местные нормы Исетского, Дмитровского, Красноярского заводов МЖБК |

Арматурщики: 5 разр. - 2 |

Предъявление заводской инспекции |

предъявление |

3 |

0,834 |

0-59,7 |

2,5 |

1-79 |

|

11 |

-"- |

Расформовщики: 4 разр. - 1 |

Смазка формы |

10 м2 |

9,5 |

0,138 |

0-087 |

1,31 |

0-83 |

|

12 |

-"- |

Арматурщики: 5 разр. - 2 4 " - 1 |

Установка опорных листов в проектное положение |

опорный лист |

2 |

0,1 |

0-07 |

0,2 |

0-14 |

|

13 |

-"- |

Арматурщики: 5 разр. - 2 4 " - 1 |

Строповка и перемещение каркасов со стапеля с установкой за поддон формы. Установка анкерных колодок в захваты инвентарных тяг |

каркас |

1 |

5,1 |

3-52 |

5,1 |

3-52 |

|

14 |

-"- |

Арматурщики: 5 разр. - 2 4 " - 1 |

Подготовка насосной станции и домкрата к натяжению пучков |

насосная станция |

т |

0,34 |

0-23 |

0,34 |

0-23 |

|

15 |

Местные нормы Исетского, Дмитровского, Красноярского заводов МЖБК |

Арматурщики: 5 разр. - 2 4 " - 1 |

Натяжение пучков домкратом ДГС-63-315 |

пучок |

9 |

0,821 |

0-567 |

7,39 |

5-10 |

|

16 |

-"- |

Формовщики: 5 разр. - 2 4 " - 1 |

Установка щитов формы в рабочее положение. Установка пустотообразователей |

форма |

1 |

3,03 |

2-09 |

3,03 |

2-09 |

|

17 |

-"- |

Формовщики: 5 разр. - 1 4 " - 2 |

Установка и крепление гребенок и торцевых вкладышей |

форма |

1 |

3,87 |

2-56 |

3,87 |

2-56 |

|

18 |

-"- |

Формовщики: 5 разр. - 2 4 " - 1 |

Установка стяжек продольных щитов |

стяжка |

7 |

0,188 |

0-12 |

1,32 |

0-84 |

|

44,15 |

30-24 |

||||||||

|

Формовочные и расформовочные работы |

|||||||||

|

19 |

-"- |

Формовщики: 5 разр. - 2 4 " - 1 |

Установка и подключение к поддону вибровалов |

вибровал |

2 |

0,6 |

0-40,5 |

1,2 |

0-81 |

|

20 |

Местные нормы Исетского, Дмитровского, Красноярского заводов МЖБК |

Формовщики: 5 разр. - 2 4 " - 1 |

Укладка и уплотнение бетонной смеси с заглаживанием закрытой поверхности блока |

м3 |

13,26 |

0,786 |

0-541 |

10,42 |

7-18 |

|

21 |

-"- |

Формовщики: 5 разр. - 2 4 " - 1 |

Отключение и перемещение виброприводов |

вибропривод |

2 |

0,29 |

0-19,6 |

0,58 |

0-39 |

|

22 |

-"- |

Расформовщики: 5 разр. - 1 4 " - 1 |

Снятие гребенок с выпусков плиты и торцевых вкладышей после выдержки |

форма |

1 |

2,44 |

1-65 |

2,44 |

1-65 |

|

23 |

-"- |

Расформовщики: 5 разр. - 1 4 " - 1 |

Извлечение пустотообразователей, частичная раздвижка щитов |

форма |

1 |

2,5 |

1-69 |

2,5 |

1-69 |

|

24 |

-"- |

Расформовщики: 5 разр. - 1 4 " - 1 |

Полная раздвижка щитов формы после термовлажностной обработки |

форма |

1 |

0,86 |

0-58 |

0,86 |

0-58 |

|

25 |

Местные нормы Исетского, Дмитровского, Красноярского заводов МЖБК |

Расформовщики: 5 разр. - 2 4 " - 1 |

Обрезка пучков при передаче напряжения с упоров на бетон |

10 пучков |

1,8 |

0,315 |

0-21,7 |

0,63 |

0-43 |

|

26 |

-"- |

Расформовщики: 5 разр. - 1 4 " - 1 |

Извлечение блока из формы с установкой на грузовые тележки |

блок |

1 |

0,74 |

0-51 |

0,74 |

0-51 |

|

27 |

-"- |

Расформовщики: 5 разр. - 1 4 " - 1 |

Очистка формы и гребенок. Проверка геометрических размеров и исправности формы |

форма |

1 |

1,67 |

1-13 |

1,67 |

1-13 |

|

28- |

-"- |

Расформовщики: 5 разр. - 1 4 " - 1 |

Выжигание пучков в торцах блока |

10 мест |

1,8 |

0,678 |

0-46 |

1,22 |

0-83 |

|

29 |

-"- |

Расформовщики: 5 разр. - 1 4 " - 1 |

Перемещение формы мостовыми кранами с поста расформовки на пост сборки формы |

перемещение |

1 |

0,5 |

0-34 |

0,5 |

0-34 |

|

30 |

-"- |

Формовщики: 5 разр. - 2 4 " - 1 |

Заделка углублений в местах прохождения пучков в торцах блока с затиркой поверхности |

торец |

2 |

1,01 |

0-683,5 |

2,02 |

1-37 |

|

31 |

Местные нормы Исетского, Дмитровского, Красноярского заводов МЖБК |

Формовщики: 5 разр. - 1 4 " - 1 |

Очистка поверхности, опорных листов, удаление неровностей и наплывов в местах стыковки щитов с поддоном |

блок |

1 |

2,02 |

1-37 |

2,02 |

1-37 |

|

32 |

-"- |

Затирка поверхности блока в местах стыковки щитов с поддоном |

блок |

1 |

2,65 |

1-79 |

2,65 |

1-79 |

|

|

33 |

-"- |

Формовщики: 5 разр. - 1 4 " - 1 |

Предъявление готового блока заводской инспекции |

предъявление |

2 |

1,01 |

0-68,5 |

2,02 |

1-37 |

|

34 |

-"- |

Формовщики: 5 разр. - 1 4 " - 1 |

Строповка, перемещение и установка готового блока на грузовые тележки с расстроповкой |

блок |

1 |

0,38 |

0-28 |

0,38 |

0-28 |

|

31,85 76,00 |

21-72 51-96 |

||||||||

VI. Технико-экономические показатели при изготовлении блоков длиной 24 м

|

Наименование показателей |

Единица измерения |

Количество |

|

Продолжительность изготовления блока с термообработкой |

ч |

49 |

|

Производительность технологической линии |

блок/год |

834 |

|

м3/год |

11000 |

|

|

Оборачиваемость стенда |

- |

0,49 |

|

Съем продукции с одного м2 производственной площади в натуральных показателях |

м3/м2 |

2,55 |

|

А. Арматурные работы |

И |

|

|

Трудоемкость работ на 1 каркас |

чел-ч |

44,15 |

|

Выработка одного рабочего в смену |

кг |

542 |

|

Средний разряд рабочих |

- |

4,57 |

|

Средняя заработная плата 1 рабочего в смену |

руб-коп. |

5-19 |

|

Б. Формовочные работы |

||

|

Трудоемкость работ на 1 блок |

чел-ч |

31,85 |

|

Выработка на 1 рабочего в смену |

м3 |

3,32 |

|

Средний разряд рабочих |

- |

4,5 |

|

Средняя заработная плата |

руб-коп. |

5-14 |

VII. Материально-технические ресурсы

а) Основные материалы

|

Единица измерения |

Количество |

|

|

Бетонная смесь марки 400 с осадкой конуса 2 - 3 см |

м3 |

18,26 |

|

Арматура напрягаемая |

кг |

840 |

|

Ненапрягаемая арматура класса А-II |

кг |

1590 |

|

-"- класса А-I |

" |

565 |

|

Вязальная проволока |

" |

1,7 |

|

Пластмассовые фиксаторы защитного слоя |

шт. |

275 |

|

Смазка |

кг |

19 |

б) Машины, оборудование и инструмент

|

Тип, марка № чертежа |

Количество |

Примечание |

|

|

Стенд передвижной |

№ 1850/13 ам |

11 |

По чертежам Киевского отделения СКБ Главмостостроя |

|

Привод вибровала |

№ 1850/14 |

2 |

|

|

Бетоноукладчик |

№ 1850/19 «БУ-1» |

1 |

-"- |

|

Кран мостовой электрический грузоподъемностью 30 Т |

ГОСТ 3332-54 |

2 |

|

|

Тележка для питания виброинструмента |

СМЖ-4 |

||

|

Насосная станция |

НСП-400 |

1 |

|

|

Домкрат усилием 60 Т |

ДГС-63-815 |

1 |

|

|

Стапель для сборки арматурного каркаса |

По чертежам Московского СКБ Главстройпрома |

1 |

|

|

Траверса для каркаса |

" |

1 |

|

|

Траверса |

2 |

||

|

Тележка для подачи арматуры грузоподъемностью 5 Т |

ГОСТ 13533-68 |

1 |

|

|

Грузовые тележки |

1850-20 |

2 |

Но чертежам Люберецкого отделения СКБ Главмостостроя |

|

Механизм передвижения со стендов вдоль технологической линии |

2 |

По чертежам Челябинского отделения СКБ Главмостостроя |

|

|

Механизм поперечной сдвижки |

- |

1 |

|

|

Сатуратор для приготовления смазки |

С-150 |

1 |

|

|

Удочки с электрокраскопультом |

С-574 |

2 |

|

|

Агрегат для газовой резки арматуры со шлангами и горелкой |

тип «Москва» |

1 |

|

|

Бетономешалка |

1 |

||

|

Емкости для материалов |

3 |

||

|

Контейнеры для арматуры |

- |

комплект |

|

|

Контейнеры для обрезков пучков |

- |

2 |

|

|

Ящик с опилками |

- |

4 |

|

|

Стропы двухветвевые |

ГОСТ 19146-78 |

2 |

|

|

Ключи гаечные |

ГОСТ 2889-62 |

3 |

|

|

Лопата |

ГОСТ 3620-68 |

3 |

|

|

Мастерок |

ГОСТ 9533-71 |

2 |

|

|

Лом |

- |

2 |

|

|

Монтировка |

- |

3 |

|

|

Кувалда |

- |

1 |

|

|

Метр складной |

ГОСТ 7253-54 |

4 |

|

|

Пневмоскребок |

ГОСТ 121633-67 |

2 |

|

|

Компрессор |

0-38 |

1 |

|

|

Крючки для вязки арматуры |

- |

3 |

|

|

Метла |

- |

2 |

|

|

Ключ для гнутья арматуры |

- |

2 |

|

|

Зубило |

ГОСТ 7211-72 |

4 |

|

|

Молоток |

ГОСТ 11042-64 |

4 |

|

|

Щетки металлические |

- |

2 |

|

|

Терка |

- |

1 |

|

|

Тара малоемкая |

- |

2 |

Технологическая карта разработана отделом прмпредприятий института «Оргтрансстрой» (исполнитель В.Н. Баскаков), Пермской НИС (исполнители И.Р. Кук, Э.М. Рубинова, Ф.И. Акимов).

Редактор О.Н. Добровольский

СОДЕРЖАНИЕ