ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

НАРЕЗКА ТЕМПЕРАТУРНЫХ ШВОВ

В ЦЕМЕНТНОБЕТОННОМ ПОКРЫТИИ

НАРЕЗЧИКАМИ С АЛМАЗНЫМИ ДИСКАМИ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта составлена на основе применения методов научной организации труда и предназначена для использования при разработке проекта производства работ и организации работ и труда на объекте.

В технологической карте предусмотрена нарезка швов в затвердевшем цементнобетонном покрытии нарезчиками с алмазными дисками Д-903 и Д-432А (модернизированным).

На бетонном покрытии шириной 7,5 м, толщиной 20 см из бетона марки 350 - 400 швы сжатия нарезают через 6 м.

Для предохранения покрытия от трещин в свежеуложенном бетоне нарезают контрольные швы.

Применение нарезчиков с алмазными дисками дает следующий технико-экономический эффект (см. таблицу) по сравнению с нарезчиками Д-432А с карборундовыми дисками.

Таблица

Технико-экономические данные по нарезке швов нарезчиками с карборундовыми дисками и нарезчиками с алмазными дисками

|

Нарезчики с карборундовыми дисками Д-432А |

Нарезчики с алмазными дисками |

||

|

Д-903 (ДС-510) |

Модернизированный Д-432А |

||

|

Производительность нарезчика в смену, м................ |

50 |

168 |

159 |

|

Трудоемкость на 100 м шва, чел-ч................................ |

33,5 |

9,52 |

5,03 |

|

Зарплата рабочих на 100 м шва, руб.-коп................ |

21-00 |

7-95 |

5-10 |

Производительность нарезчика увеличивается в 3 раза, затраты труда снижаются в 4 - 6 раз, фонд зарплаты уменьшается в 3 - 4 раза.

Во всех случаях применения настоящей технологической карты необходима привязка ее к местным условиям производства работ.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Нарезку швов в затвердевшем бетоне производят при достижении бетоном прочности 80 - 100 кГ/см2 (6 - 30 ч после укладки бетона в зависимости от средней температуры твердения).

Швы нарезают ступенчатого сечения (рис. 1). Расстояние между поперечными швами

сжатия назначают в соответствии с требованиями «Инструкции по устройству

цементнобетонных покрытий автомобильных дорог», ![]() , изд. «Транспорт», М., 1968.

, изд. «Транспорт», М., 1968.

Если в бетонном покрытии сделаны контрольные швы (в свежеуложенном бетоне), предохраняющие покрытие от растрескивания, то поперечные швы сжатия нарезают подряд.

При отсутствии контрольных швов:

при расстоянии между швами расширения до 50 м сначала покрытие между швами расширения разрезают пополам, а затем каждую плиту вновь делят пополам и т.д. до получения проектного расстояния между швами;

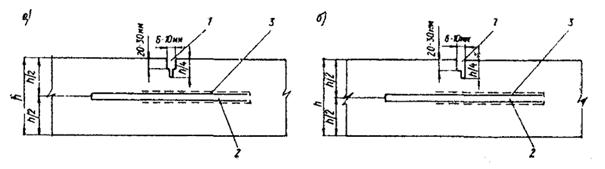

Рис. 1. Конструкция швов сжатия при устройстве швов в затвердевшем бетоне:

а - при нарезке швов тремя алмазными дисками (два диска диаметром 200 мм на переднем шпинделе и один диаметром 250 мм - на заднем шпинделе); б - при нарезке швов двумя алмазными дисками (один диаметром 250 мм, второй - диаметром 200 мм)

1 - паз для гидроизоляции; 2 - штырь; 3 - изоляция штыря

при расстоянии между швами расширения более 50 м сначала нарезают контрольные швы через три - четыре плиты (шага между швами), начиная от предыдущего шва расширения, а затем последовательно ведут нарезку всех остальных швов.

А. Нарезка швов двухдисковым нарезчиком Д-903 (Д-510)

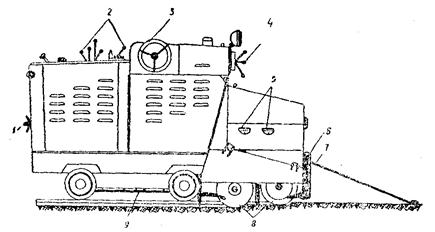

На самоходном нарезчике (рис. 2) установлен двигатель внутреннего сгорания мощностью 40 л.с. Рабочий орган имеет два режущих алмазных диска, располагаемых в одну линию. Для поворота нарезчика вокруг вертикальной оси имеется поворотный круг. Установка рабочего органа в рабочее и транспортное положение осуществляется системой гидроприводов. Охлаждение режущих дисков во время работы - водяное.

Рис. 2. Нарезчик Д-903 (ДС-510):

1 - патрубок для подсоединения шланга водяного охлаждения дисков; 2 - рукоятки управления двигателем и гидромеханизмами машины; 3 - штурвал рулевого управления; 4 - штурвал регулирования глубины резания; 5 - указатели глубины резания; 6 - откидной указатель симметрии машины; 7 - откидной указатель движения машины по разметке шва; 8 - режущие диски; 9 - опорно-поворотный круг

Нарезку швов нарезчиком Д-903 производят после снятия рельс-форм. Перед нарезкой швов на покрытии прочерчивают по рейке линии шва, которые должны быть прямыми и строго перпендикулярными кромкам покрытия.

Для свободного перемещения нарезчика по линии шва место работы нарезчика должно быть очищено от песка.

Сначала на всей сменной захватке нарезают поперечные швы, а затем - продольный шов.

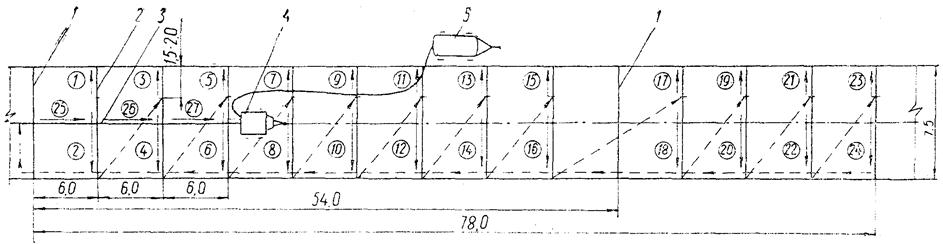

Нарезают поперечный шов в два приема от середины к краям (рис. 3), так как нарезчик не должен съезжать с покрытия на обочину.

При нарезке швов на аэродромных покрытиях, когда имеется смежная полоса бетона, шов нарезают за один прием.

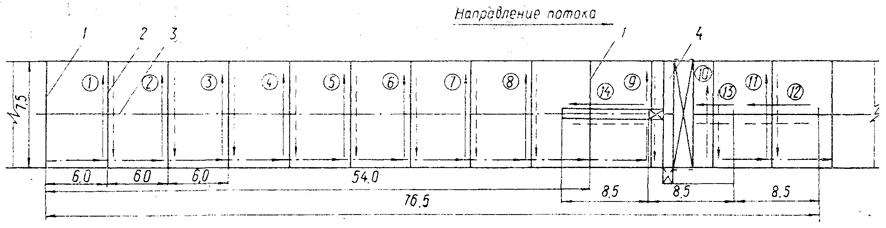

Рис. 3. Технологическая схема нарезки температурных швов в затвердевшем цементнобетонном покрытии нарезчиком Д-903 с алмазными дисками:

1 - шов расширения; 2 - поперечный шов сжатия; 3 - продольный шов; 4 - нарезчик швов Д-903; 5 - цистерна с водой. Сплошными линиями со стрелками обозначено направление движения нарезчика при нарезке швов (рабочий ход), а пунктирными при транспортном режиме (холостой ход), цифрами в кружках обозначена последовательность нарезки

До начала нарезки швов необходимо произвести осмотр машины: проверить натяжение ремней и цепей, а также уровень топлива в топливном баке и уровень масла в баке гидросистемы; убедиться, смазаны ли все места, подлежащие смазке; все рукоятки управления золотниками поставить в нейтральное положение, а рукоятки управления дросселями - в положение минимальной подачи; прочистить форсунки системы охлаждения; подсоединить шланги подачи воды в систему охлаждения и проверить ее подачу - вода самотеком должна свободно вытекать через форсунки.

После осмотра машины запускают и прогревают двигатель, после чего проверяют работу механизма подъема и опускания рабочего органа машины, работу механизма подъема на опорно-поворотном круге, а также проверяют рабочий и транспортный ход и возможности его бесступенчатой регулировки. Затем останавливают двигатель и устанавливают режущие диски на шпиндели нарезчика, регулируя их положение по высоте и закрепляют их гайкой шпинделя. Установив диски, заводят двигатель. Для нарезки швов со ступенчатым сечением прорези на двух шпинделях рабочего органа нарезчика устанавливают передний карборундовый диск диаметром 300 - 320 мм типа К480СТ3Б, толщиной 7 - 8 мм, задний диск - алмазный такого же диаметра типа АСК32МЖ 50 %, толщиной 3,5 мм. Шов со ступенчатой формой прорези может быть получен также при нарезке алмазными дисками: 1) двумя дисками (один - диаметром 250 мм, другой - 200 мм), установленными на одном шпинделе; 2) тремя дисками, из которых два диска диаметром 200 мм установлены на переднем шпинделе и один диск диаметром 250 мм на заднем шпинделе нарезчика.

Установку (наведение) нарезчика на линию разметки шва производят так, чтобы при наезде на эту линию указатели, расположенные на поворотном круге по его диаметру, совпали с линией разметки. Затем на этом месте нарезчик поднимают на поворотном круге и с помощью выдвижной рукоятки разворачивают на такой угол, чтобы указатель продольной симметрии (смонтированный в передней части кожуха рабочего органа нарезчика) совпал с линией разметки шва. Машину опускают на ходовые колеса и начинают нарезку шва, заглубляя диски и охлаждая их водой через форсунки.

Резание шва начинают при минимальной подаче, а затем с помощью дросселя гидродвигателя постепенно увеличивают ее до максимально возможной в зависимости от физико-механических свойств бетона и глубины прорези. В процессе нарезки шва следят за направлением резания, контролируя его с помощью указателя продольной симметрии.

Контроль за заглублением дисков ведется визуально по сегменту заглубления диска. При нарезке шва особое внимание необходимо уделять охлаждению дисков и при появлении пара уменьшать скорость резания.

После того, как первая часть поперечного шва (1,5 - 2 м до края покрытия) нарезана, рабочий орган нарезчика переводят в транспортное положение (при этом вращение дисков автоматически останавливается), поднимают нарезчик на поворотном круге и поворачивают на 180°. Точность разворота проверяется указателем продольной симметрии, который должен попасть в нерезанную часть шва. Затем опускают нарезчик на ходовые колеса, опускают рабочий орган (при этом диски должны войти в прорезанный ранее паз), и дорезают шов. При нарезке поперечного шва на покрытии с двухскатным профилем в месте переезда машины через гребень необходимо опускать диски и контролировать глубину резания.

По окончании нарезки поперечного шва рабочий орган поднимают в транспортное положение, машину поднимают на поворотном круге, разворачивают ее в направлении передвижения к следующему шву. Затем нарезчик опускают на ходовые колеса, и на транспортной скорости он переезжает к следующему шву.

Закончив нарезку поперечных швов, нарезчик перемещают к началу захватки на транспортной скорости, устанавливают на продольный шов и нарезают его.

Если уход за свежеуложенным бетоном осуществляется битумной эмульсией или разжиженным битумом, то для предотвращения пробуксовки нарезчика под его колеса подсыпают крупный песок или высевки.

Емкость с водой, находящуюся на обочине, перемещают по мере передвижения нарезчика трактором или автомобилем.

После окончания работы нарезчик устанавливают в транспортном положении на месте стоянки.

Б. Нарезка швов модернизированным нарезчиком Д-432А

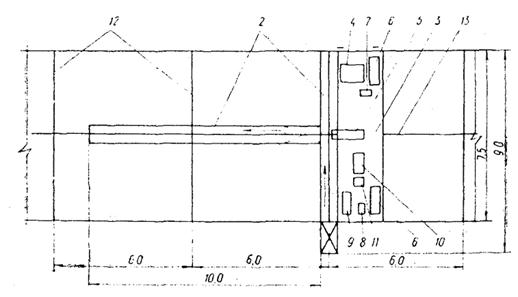

Модернизация нарезчика Д-432А (рис. 4) заключается в замене ручного управления при работе нарезчика автоматическим. Эта модернизация дала возможность применять алмазные диски и значительно повысить производительность нарезчика.

Нарезчик устанавливается на самоходном мостике профилировщика Д-345. Для передвижения нарезчика при нарезке швов на мостике монтируют две направляющие рамы: для нарезки поперечного шва длиной 9 м и для нарезки продольного шва длиной 10 м (конец этой рамы опирается на двухколесное шасси). Направляющие рамы изготавливают из угловой стали.

Рис. 4. Агрегат для нарезки температурных швов с применением модернизированного нарезчика Д-432А:

1 - нарезчик Д-432А модернизированный; 2 - поперечная и продольная рамы (направляющие) для движения нарезчика при нарезке швов; 3 - база профилировщика Д-345; 4 - электростанция ЖЭС-30; 5 - тельфер грузоподъемностью 1 Т; 6 - две емкости для воды вместимостью по 2,5 м; 7 - центральный электрощиток; 8 - электрощиток с пультом управления для передвижения и приведения агрегата в рабочее и транспортное положение; 9 - электродвигатель мощностью 1,7 квт для подъема и опускания рамы; 10 - электродвигатель мощностью 7 квт; 11 - коробка перемены передач для передвижения агрегата; 12 - поперечные швы сжатия; 13 - продольный шов

На самоходном мостике также установлены передвижная электростанция мощностью 30 квт, подъемный тельфер для перестановки нарезчика на направляющие рамы, подъемный механизм для поднятия и опускания рамы и емкости для воды.

При нарезке швов модернизированным нарезчиком Д-432А поперечные швы размечают только засечками, так как перпендикулярность швов к оси дороги обеспечивается установкой поперечной рамы нарезчика, разметка же продольного шва не нужна, так как конструкция рамы для нарезки продольного шва обеспечивает расположение дисков нарезчика точно на середине покрытия.

Если покрытие засыпано песком, то по линии шва очищают полосу шириной 50 - 60 см.

Перед нарезкой швов необходимо произвести осмотр агрегата, проверить натяжения цепей и ремней, наличие топлива, убедиться, смазаны ли все места, подлежащие смазке, подсоединить шланги подачи воды в систему охлаждения и проверить ее подачу.

После запуска и прогрева двигателя проверяют работу механизма подъема и опускания направляющих рам агрегата. Затем устанавливают алмазные диски на шпиндель нарезчика.

Для образования шва ступенчатого профиля на шпиндель ставят либо два алмазных диска (один диаметром 200 мм, другой 250 мм), либо три диска (один диаметром 250 мм и два диаметром 200 мм).

Нарезку швов модернизированным нарезчиком Д-432А осуществляют следующим образом (рис. 5). Для нарезки поперечного шва нарезчик устанавливают в рабочее положение, т.е. на край поперечной рамы за пределами покрытия, затем с помощью винта опускают режущие диски на цементнобетонное покрытие, заглубляют их, одновременно открывая краник форсунок, подающих воду на диски и при 1440 об/мин включают механизм передвижения нарезчика по раме. Скорость подачи нарезчика при этом составляет 0,83 м/мин.

Заглубление дисков контролируют визуально по сегменту заглубления диска.

По окончании нарезки шва нарезчик останавливают и поднимают винтом алмазные диски, чтобы при подаче нарезчика назад они не соприкасались с покрытием. Установив нарезчик на край рамы, приводят агрегат в транспортное положение для его передвижения к следующему шву - включают подъемник и поднимают раму. При поднятой раме включают механизм передвижения агрегата и перемещают его так, чтобы засечка намеченного поперечного шва находилась точно против центра режущих дисков. Для установки нарезчика в рабочее положение включают механизм подъемного устройства и плавно опускают раму на покрытие. Затем заглубляют диски для нарезки следующего шва и повторяют все операции.

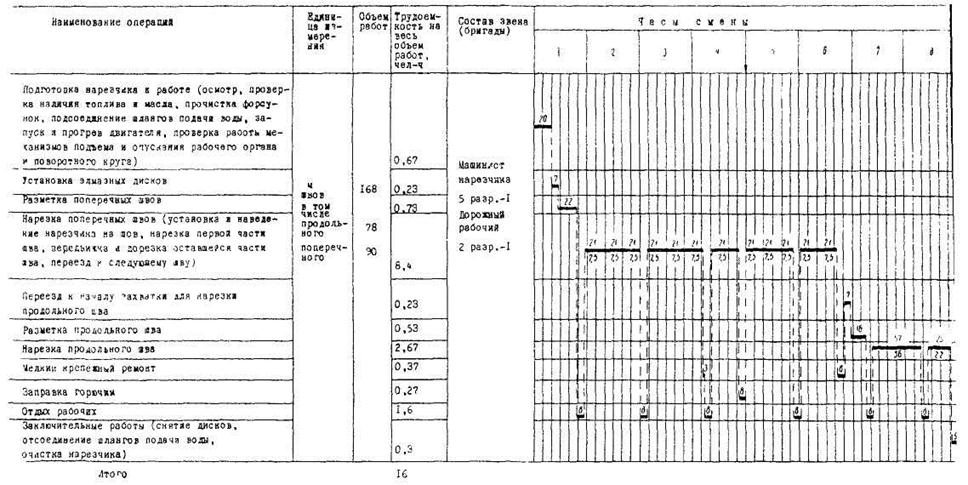

Рис. 5. Технологическая схема нарезки температурных швов в затвердевшем цементнобетонном покрытии модернизированным нарезчиком Д-432А с алмазными дисками:

1 - шов расширения; 2 - поперечный шов сжатия; 3 - продольный шов; 4 - агрегат для нарезки температурных швов с применением модернизированного нарезчика Д-432А; Цифрами в кружках обозначена последовательность нарезки швов; сплошными линиями со стрелками обозначено направление движения нарезчика при нарезке швов; пунктирными - перемещение нарезчика в исходное положение; а осевыми - при транспортном режиме

После нарезки поперечных швов сжатия на всей захватке нарезают продольный шов. Для этого с помощью тельфера нарезчик переставляют с поперечной рамы на начало продольной рамы и нарезку производят с конца захватки к началу захватки. При нарезке продольного шва нарезают шов длиной 8,5 м (длина рамы минус длина нарезчика), после чего нарезчик останавливают и перемещают в исходное положение к началу рамы. Затем приводят агрегат в транспортное положение, передвигают его до конца нарезанного шва и устанавливают так, чтобы при заглублении диски нарезчика вошли в ранее прорезанный шов. После этого устанавливают нарезчик в рабочее положение (включают механизм подъемного устройства и опускают раму на покрытие), заглубляют диски и нарезают следующий участок шва длиной 8,5 м, соблюдая изложенную последовательность. После нарезки продольного шва приводят агрегат в транспортное положение и перемещают нарезчик в конец захватки. Затем с помощью тельфера нарезчик переставляют с продольной рамы на поперечную и устанавливают в рабочее положение для нарезки поперечных швов в следующую смену. В конце смены диски снимают.

Указания по технике безопасности

При выполнении работ по нарезке швов в

затвердевшем цементнобетонном покрытии следует руководствоваться «Правилами

техники безопасности при строительстве, ремонте и содержании автомобильных

дорог», М., изд. «Транспорт», 1969, а также основными требованиями по

обеспечению техники безопасности, изложенными в «Технических указаниях по

устройству деформационных швов в цементнобетонных дорожных покрытиях», ![]() Оргтрансстрой,

М., 1969.

Оргтрансстрой,

М., 1969.

В модернизированном нарезчике Д-432А должны быть установлены оградительные щитки дисков и приводных ремней.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по нарезке температурных швов в затвердевшем цементнобетонном покрытии выполняют, как правило, в две смены.

Для успешного выполнения работ на участок заранее должны быть доставлены все необходимые материалы.

Технологическая карта предусматривает установку вагончика для отдыха рабочих и приема пищи, бачка с питьевой водой, аптечки, средств для ограждения участка работы, ларя для хранения инструментов, стального сейфа для хранения запасных алмазных дисков.

а) Нарезка температурных швов нарезчиком Д-903 (Д-510;)

(при длине сменной захватки 78 м цементнобетонного покрытия или 168 м швов)

Состав звена

Машинист нарезчика 5 разр. - 1

Дорожный рабочий 2 » - 1

Все операции по нарезке швов выполняет машинист 5 разр., получивший соответствующую подготовку и инструктаж, знающий устройство нарезчика, правила обращения, управления, ухода и эксплуатации.

В течение смены машинист проверяет наличие и затяжку болтов, надежность стопорных устройств крепежа, смазку отдельных деталей нарезчика, а также его заправку горючим.

Дорожный рабочий 2 разр. размечает швы вместе с машинистом нарезчика; при уходе за бетоном, битумной эмульсией подсыпает песок под колеса нарезчика, при засыпке песком - очищает от песка места работы нарезчика. По мере передвижения нарезчика или цистерны с водой он переносит шланг подачи воды к нарезчику, в необходимых случаях помогает машинисту устанавливать нарезчик на шов, в процессе нарезки шва периодически контролирует положение указателя курса нарезчика.

По окончании работы машинист и дорожный рабочий снимают диски, отсоединяют шланг подачи воды, очищают нарезчик.

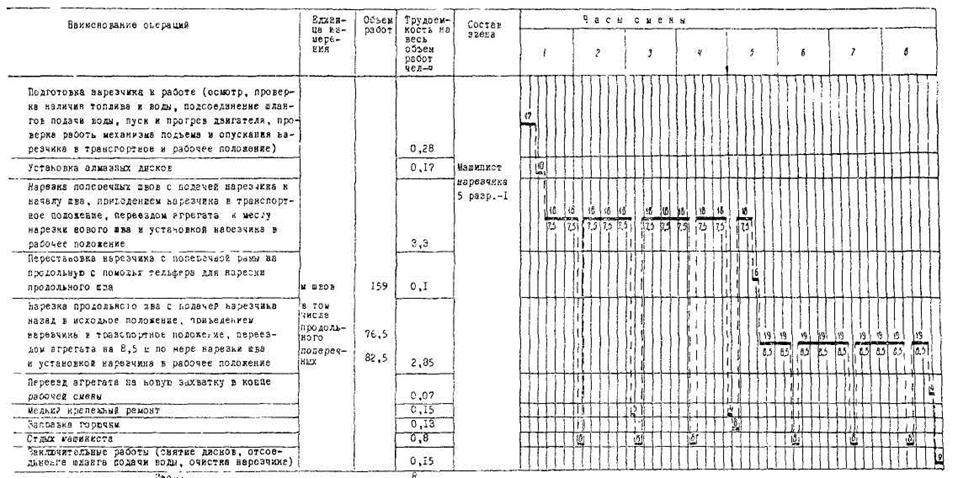

б) Нарезка температурных швов модернизированным нарезчиком Д-432А

(при длине сменной захватки 76,5 м цементнобетонного покрытия или 159 м швов)

Состав звена

Машинист нарезчика 5 разр. - 1

Все работы по нарезке температурных швов модернизированным нарезчиком Д-432А осуществляет машинист нарезчика 5 разр.

Машинист кроме знаний и прав управления нарезчиком должен иметь права на работу с электростанцией, а также должен быть обучен работе с подъемным тельфером.

Кроме операций, указанных в разделе «Указания по технологии производственного процесса», машинист управляет работой электростанции, установленной на самоходном мостике агрегата, контролирует качество нарезки швов, следя за их прямолинейностью и глубиной, подносит шланг подачи воды к нарезчику, следит за выполнением требований и правил техники безопасности.

В течение смены машинист производит мелкий крепежный ремонт и смазку отдельных деталей нарезчика, а также заправку двигателя горючим и емкостей водой.

По окончании смены машинист снимает и убирает диски и очищает нарезчик.

IVА. график производственного процесса по нарезке швов нарезчиком д-903 С АЛМАЗНЫМИ ДИСКАМИ НА ЗАХВАТКЕ 168 м ШВОВ ИЛИ 78 м ЦЕМЕНТНОБЕТОННОГО ПОКРЫТИЯ

Примечание. Цифра над линией - продолжительность операции, мин.

Цифра под линией - длина участка, м.

↓ - рекомендуемое время обеденного перерыва.

IVБ. ГРАФИК ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ПО НАРЕЗКЕ ШВОВ МОДЕРНИЗИРОВАННЫМ НАРЕЗЧИКОМ Д-432 С АЛМАЗНЫМИ ДИСКАМИ НА ЗАХВАТКЕ 159 м ШВОВ ИЛИ 76,5 м ЦЕМЕНТНОБЕТОННОГО ПОКРЫТИЯ

Примечание. Цифра над линией - продолжительность операции, мин.

Цифра под линией - длина участка, м.

↓ - рекомендуемое время обеденного перерыва.

VА. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА НАРЕЗКУ ТЕМПЕРАТУРНЫХ ШВОВ АЛМАЗНЫМИ ДИСКАМИ НАРЕЗЧИКОМ Д-903 НА СМЕННОЙ ЗАХВАТКЕ ДЛИНОЙ 168 м ШВОВ

(78 м ЦЕМЕНТНОБЕТОННОГО ПОКРЫТИЯ)

|

Состав звена |

Описание работ |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

|

Местная норма СУ-848 треста «Киевдорстрой» |

Машинист 5 разр. - 1 Дорожный рабочий 2 разр. - 1 |

Нарезка поперечных швов сжатия через 6 м и продольного шва глубиной 5 см |

100 м шва |

1,68 |

13,3 (6,65) |

7-95 |

22,34 |

13-36 |

VБ. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА НАРЕЗКУ ТЕМПЕРАТУРНЫХ ШВОВ АЛМАЗНЫМИ ДИСКАМИ МОДЕРНИЗИРОВАННЫМ НАРЕЗЧИКОМ Д-432А НА СМЕННОЙ ЗАХВАТКЕ ДЛИНОЙ 159 м ШВОВ

(76,5 м ЦЕМЕНТНОБЕТОННОГО ПОКРЫТИЯ)

|

Состав звена |

Описание работ |

Единица измерения |

Объем работ |

Норма времени |

Расценка, руб.-коп. |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

|

Местная норма СУ-848 треста «Киевдорстрой» |

Машинист 5 рязр. - 1 |

Нарезка поперечных швов сжатия через 6 м и продольного шва глубиной 5 см |

100 м шва |

1,59 |

7,27 |

5-10 |

11,56 |

8-11 |

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Единица намерения |

По калькуляции А |

По графику Б |

На сколько процентов показатель, по графику больше (+) или меньше (-), чем по калькуляции

|

|

|

а) Нарезка швов нарезчиком Д-903 |

||||

|

Трудоемкость работ на сменную захватку длиной 168 м швов (78 м цементнобетонного покрытия) |

чел-дн |

2,79 |

2 |

-28,3 |

|

Средний разряд рабочих.......................... |

- |

3,5 |

3,5 |

- |

|

Средняя зарплата на одного рабочего |

руб.-коп. |

4-79 |

6-68 |

+39,5 |

|

Коэффициент использования нарезчика по времени в течение смены |

- |

- |

0,8 |

- . |

|

б) Нарезка швов модернизированным нарезчиком Д-432А |

||||

|

Трудоемкость работ на сменную захватку длиной 159 м швов (76,5 м цементнобетонного покрытия) |

чел-дн |

1,44 |

1 |

-30,6 |

|

Средний разряд рабочих.......................... |

- |

5 |

5 |

- |

|

Средняя зарплата на одного рабочего |

руб.-коп. |

5-63 |

8-11 |

+44 |

|

Коэффициент использования нарезчика по времени в течение смены |

- |

- |

0,81 |

- |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

|

ГОСТ |

Единица измерения |

Количество |

|||

|

на 1000 м шва |

на смену |

||||

|

При нарезке швов нарезчиком Д-903 |

|||||

|

Диски алмазные диаметром 250 мм...... |

16115-70 |

шт. |

6 |

1 |

|

|

Вода................................................................ |

м3 |

24 |

4 |

||

|

При нарезке швов модернизированным нарезчиком Д-432А |

|||||

|

Диски алмазные диаметром 250 мм...... |

16115-70 |

шт. |

6 |

1 |

|

|

Вода................................................................ |

м3 |

15 |

2,4 |

||

Б. Машины, оборудование, инвентарь

|

Марка |

Количество, шт. |

|

|

При нарезке швов нарезчиком Д-903 |

||

|

Нарезчик швов двухдисковый........................................ |

Д-903 (ДС-510) |

1 |

|

Ключ двухсторонний........................................................ |

5 |

|

|

Ключ односторонний........................................................ |

1 |

|

|

Отвертка слесарная........................................................... |

1 |

|

|

Зубило.................................................................................... |

1 |

|

|

Крейцмейсель...................................................................... |

1 |

|

|

Бородок слесарный............................................................ |

1 |

|

|

Молоток слесарный с ручкой......................................... |

1 |

|

|

Шприц штоковый................................................................ |

1 |

|

|

Лопата................................................................................... |

1 |

|

|

Шланг резиновый диаметром 30 мм, длиной 45 м.... |

1 |

|

|

При нарезке швов модернизированным нарезчиком Д-432А |

||

|

Агрегат для нарезки температурных швов................. |

Конструкция треста «Киевдорстрой» |

1 |

|

в том числе: |

||

|

нарезчик швов................................................................ |

Модернизированный Д-432А |

1 |

|

Т-образная рама для нарезки поперечных и продольного швов |

Изготовлена в мастерских СУ |

1 |

|

рама профилировщика Д-345.................................... |

1 |

|

|

электростанция.............................................................. |

жэс-30 |

1 |

|

тельфер для перестановки нарезчика с поперечной рамы на продольную |

1 |

|

|

Шланг резиновый диаметром 20 мм, длиной 15 м.... |

1 |

|

|

Набор слесарных инструментов.................................... |

1 компл. |

|

|

Лопата................................................................................... |

1 |

|