ЦЕНТРАЛЬНЫЙ

ИНСТИТУТ НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

МОНТАЖ СБОРНЫХ ОПОР

АВТОДОРОЖНЫХ МОСТОВ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе применения методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на объекте.

Карта составлена на строительство сборных опор высотой 6 - 12 м под автодорожные пролетные строения 20 и 30 м в соответствии с типовым проектом Ленгипротрансмоста инв. № 238, выпуск 1962 г.

Монтаж сборных элементов осуществляется автомобильным краном К-104 с удлиненной стрелой. Полости опор заполняют бетонными блоками или монолитным бетоном (рис. 1).

Контурные блоки-оболочки имеют узкую нижнюю постель с нижним скосом с внутренней стороны, толщина стенок оболочек 40 см, высота - 50 см (эта высота может быть и больше 50 см, в зависимости от мощности кранового оборудования и других местных условий).

Помимо основных блоков-оболочек предусмотрены железобетонные переходные блоки, укладываемые в местах изменения размеров опор, и подферменные блоки.

Ригели (подферменники) опор представляют собой консоли коробчатого сечения, открытые сверху.

Полости коробок заполняют бетонной смесью с предварительной укладкой в них арматурных каркасов.

Консоли состоят из четырех железобетонных блоков. При наличии соответствующего кранового оборудования консоли можно изготовлять двухблочными и одноблочными.

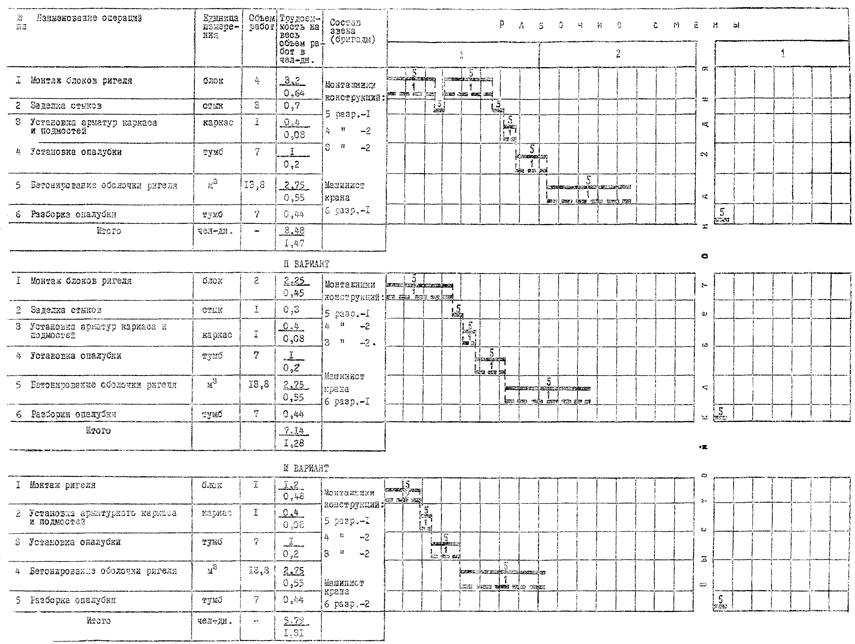

В карте приведены три варианта монтажа ригеля.

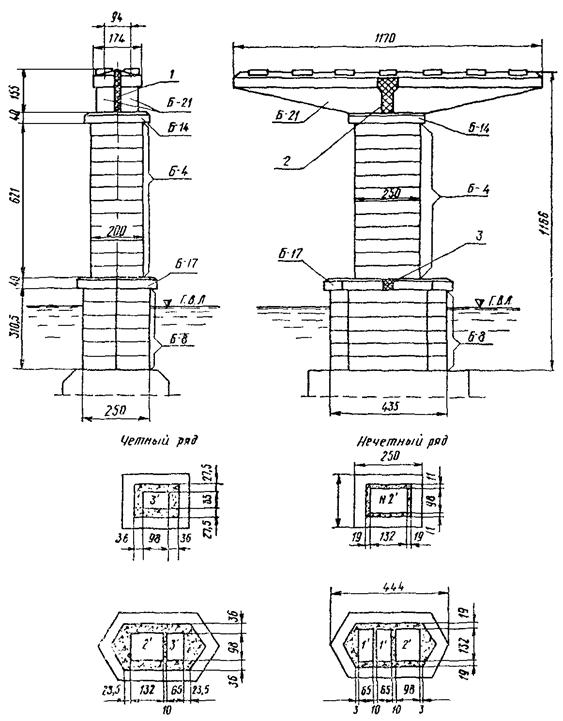

Рис. 1. Общий вид опоры:

1 - продольный шов ригеля; 2 - поперечный шов ригеля; 3 - шов прокладного ряда; Б-4, Б-8 - блоки-оболочки; Б-14, Б-17 - переходные блоки; Б-21 - блоки ригеля; 11, 21, 31 - блоки заполнения

Применяемые контурные блоки-оболочки и бетонные блоки заполнения для сооружения двух ярусов опоры характеризуются следующими данными:

|

Наименование |

Размер блоков, см |

Материал |

Объем блока, м3 |

Вес блока, т |

Количество блоков на опору |

Общий объем, м3 |

|

|

4 |

Контурные блоки-оболочки |

200×250×50 |

Железобетон марки 300 |

1,28 |

3,1 |

12 |

15,4 |

|

8 |

То же |

250×435×50 |

То же |

1,8 |

4,3 |

6 |

10,8 |

|

14 |

Переходные блоки |

220×270×40 |

» |

1,98 |

4,7 |

1 |

1,98 |

|

17 |

То же |

270×213×40 |

» |

1,44 |

3,6 |

2 |

2,88 |

|

Итого |

21 |

31,06 |

|||||

|

1 |

Блоки заполнения |

65×132×50 |

Бетон марки 150 |

0,43 |

1,1 |

6 |

2,55 |

|

2 |

То же |

98×132×50 |

То же |

0,65 |

1,6 |

11 |

7,15 |

|

3 |

» |

65×98×50 |

» |

0,32 |

0,8 |

8 |

2,6 |

|

Итого |

25 |

12,3 |

|||||

|

21 |

Блоки ригеля |

565×74×140 |

Железобетон марки 400 |

1,6 |

4,0 |

2 |

3,2 |

|

21а |

То же |

То же |

1,6 |

4,0 |

2 |

3,2 |

|

|

Итого |

4 |

6,4 |

Опору сооружают в шпунтовом ограждении. Работы по сооружению фундамента, подферменников, рабочих мостиков, изготовлению и транспортировке бетона и раствора, расшивке швов опоры в карте не учтены.

Объемы работы в калькуляции взяты из чертежей и сводных ведомостей проекта инв. № 238.

Калькуляция составлена на основании единых норм и расценок на строительные и монтажные работы (Сборники 4-4, 5-4 выпуска 1969 г.) и наблюдений Новосибирской нис.

Элементы доставляют по воде, причем очередность завоза должна быть увязана с технологической последовательностью их монтажа.

Все работы по сооружению опоры осуществляются поточно-звеньевым методом комплексной бригады в составе 9 чел., состоящей из двух звеньев, оснащенных необходимыми механизмами и приспособлениями.

До начала монтажа опор должны быть выполнены работы по возведению фундаментов и сооружению рабочих мостиков или установке автокрана на плавсредства.

Привязка карты к местным условиям строительства состоит в уточнении объемов работ, затрат труда и материально-технических ресурсов.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

А. Сооружение тела опоры при блочном заполнении ядра

Перед монтажом опоры из блоков-оболочек проверяют отметки и разбивку осей опоры.

Первый нижний ряд блоков должен быть уложен на подготовленное по нивелиру основание. Последующие ряды укладывают по уровню и отвесу с перевязкой швов и выравниванием по наружным видимым граням опор. Через каждые 4 - 5 рядов верх возводимой кладки нивелируют. Отклонения блоков по высоте в рядах (уступы) не должны превышать 0,5 см; в кордонных камнях уступы не допускаются. Блоки следует укладывать на слой раствора всей постелью сразу в проектное положение. Дополнительная подливка раствора под блок, а также его смещение после схватывания раствора не допускается.

Неправильно установленный блок должен быть удален, очищен от раствора и поставлен на очищенную и покрытую свежим раствором поверхность.

Оболочки укладывают друг на друга на цементном растворе марки 200 со средней толщиной шва 1,5 см.

Толщина отдельных швов должна быть не более 20 и не менее 10 мм.

Блоки заполнения устанавливают после установки двух последующих рядов блоков-оболочек.

Блоки заполнения укладывают на пластичном цементном растворе марки 100.

После монтажа нижнего яруса опоры устанавливают нижний переходной железобетонный блок, состоящий из двух половинок, омоноличиваемых на месте.

По окончании установки переходного блока монтируют второй ярус опоры из прямоугольных блоков-оболочек с последующим заполнением блоками; после этого устанавливают верхний железобетонный переходной блок.

Все вертикальные швы, а также пространство между оболочками и блоками заполняют бетонной смесью с тщательным уплотнением вибраторами.

Перед монтажными работами все сборные элементы должны быть обязательно осмотрены для проверки соответствия их марок, фактических размеров, а также пригодности для укладки их в сооружение.

Допускаемые отклонения от проектных размеров в элементах сборных конструкций не должны превышать по высоте ±5 мм, по остальным измерениям ±10 мм.

Поверхности укладываемых элементов должны быть очищены.

Марка раствора должна соответствовать проектной и быть не ниже 150, а водо-цементное отношение в пределах 0,45 - 0,6. Крупность зерен песка не должна превышать 2,5 мм, подвижность раствора (осадка конуса) в пределах 6 - 8 см для горизонтальных швов и 11 - 13 см - для вертикальных. Для блоков заполнения можно использовать раствор марки 100.

Раствор тщательно уплотняют плоской штыковкой длиной 70 см, шириной 10 см и толщиной 4 мм. Наружные швы расшивают по окончании сооружения опоры (в теплое время года) жестким цементно-песчаным раствором марки 300 с инвентарных передвижных подмостей после заполнения полости опор.

После этого швы зачеканивают раствором с оформлением наружной поверхности по вогнутому или выпуклому мениску.

При разработке в зимних условиях при температуре ниже -15 °С можно омоноличивать сборные конструкции цементно-песчаным раствором с солевыми добавками без прогрева монтируемых блоков и без последующего укрытия или обогрева конструкции. Подвижность раствора при этом должна быть в пределах 3 - 8 см для горизонтальных швов омоноличивания и 2 - 4 см - для расшивки вертикальных и горизонтальных швов.

Работы с применением цементно-песчаного раствора, твердеющего на морозе, разрешается производить только под контролем лаборатории.

При температурах от -15° до -40 °С наружные поверхности опоры защищают утеплителем, а блоки отогревают и укрывают с таким расчетом, чтобы раствор швов набрал прочность не ниже 50 кГ/см2 до понижения его температуры ниже -15 °С.

Б. Сооружение тела опоры при монолитном заполнении ядра

При монолитном заполнении нижний ярус сооружают на полную высоту с установкой переходного блока. Ядро опоры заполняют бетонной смесью до переходного ряда.

Ядро второго яруса заполняют после укладки каждых трех оболочек.

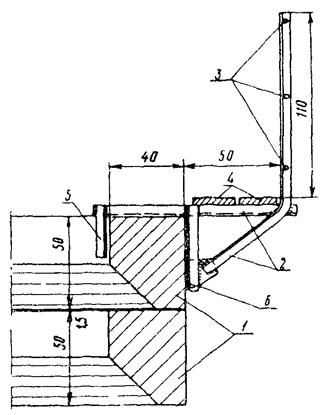

Укладку бетонной смеси ведут с легких переставных подмостей (рис. 2).

Бетонную смесь уплотняют глубинными вибраторами.

Рис. 2. Переставные подмости:

1 - блок-оболочка; 2 - переставные подмости; 3 - перильное заполнение; 4 - настил из досок; 5 - уголок-фиксатор; 6 - лист-фиксатор

При заполнении ядра бетонной смесью необходимо для уменьшения трещинообразования опор применять бетон марки не выше 150 с содержанием цемента не более 280 кг/м3 и водо-цементным отношением не более 0,45.

В качестве вяжущих при заполнении полости опор бетонной смесью можно применять портландцемент, пластифицированный портландцемент, сульфатостойкий пуццолановый портландцемент, глиноземистый цемент марок не выше 300, удовлетворяющий требованиям СНиП и действующих ГОСТ.

Для повышения пластичности смеси рекомендуется применять поверхностно-активные пластифицирующие добавки. Вид и дозировку добавок следует устанавливать по данным лаборатории в зависимости от физико-механических характеристик применяемого цемента. В состав смеси также рекомендуется вводить воздухововлекающие или газообразующие добавки, дозировка которых устанавливается построечной лабораторией.

Бетонную смесь укладывают слоями толщиной не более 30 см на всю высоту яруса опоры без перерыва бетонирования.

Заполнение ядра бетонной смесью при температуре наружного воздуха выше -15 °С ведут без утепления наружной поверхности опоры. После монтажа очередного яруса верх опоры закрывают инвентарным утепленным перекрытием с люками для подачи бетонной смеси. Внутренние поверхности блоков отогревают горячим воздухом или паром, затем заполняют ядро бетонной смесью, имеющей температуру в момент укладки не ниже +15 °С.

При температуре воздуха от -15 °С и ниже ядро бетонируют в тепляке до набора бетоном не менее 70 % проектной прочности.

В качестве инвентарных утеплителей рекомендуется применять мягкие переносные тепляки, состоящие из набора полотнищ, сшитых из двух слоев брезента с прокладкой толя, тонкого слоя войлока или шлаковаты. Полотнища соединяют на застежках и подвешивают к верхнему перекрытию.

Монтаж ригеля

Ригель опоры представляет собой консоли коробчатого сечения открытые сверху. Полости коробок заполняют бетонной смесью с предварительной укладкой арматурных каркасов.

Консоли состоят из четырех железобетонных блоков. При наличии соответствующего кранового оборудования консоли можно изготовлять двухблочными и одноблочными.

В карте разработаны три варианта сооружения ригеля.

Вариант I

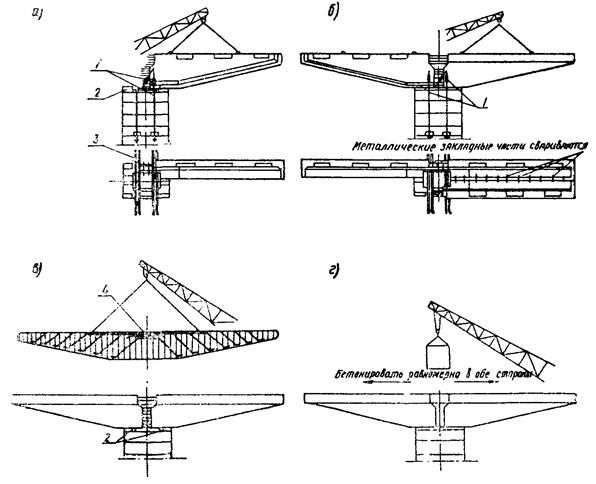

Сборка ригеля из четырех блоков выполняется в следующей последовательности (рис. 3):

Рис. 3. Монтаж ригеля:

а - установка первого блока; б - установка третьего блока; в - установка арматурного каркаса; г - бетонирование ригеля; 1 - металлические тяги; 2 - бетонные прокладки; 3 - монтажная рама; 4 - арматурный каркас монолитной частя ригеля

на опоре закрепляют стальную монтажную раму и укладывают на растворе бетонные прокладки. Блок ригеля краном устанавливают на опору и раскрепляют в проектном положении при помощи стальных тяг;

устанавливают второй блок ригеля, раскрепляют на опоре тягами и сваривают выпуски рабочей арматуры блоков;

устанавливают третий блок ригеля, крепят на тягах к монтажной раме и сваривают металлические закладные части блоков;

устанавливают и закрепляют на опоре четвертый блок, сваривают выпуски рабочей арматуры блоков и закладные части;

снимают тяги, раскрепляющие блоки на опоре, вынимают монтажную раму, краном укладывают в ригель арматурный каркас и сваривают поперечную арматуру каркаса с выпусками ригеля; арматурный каркас вяжут в виде отдельного блока и целиком устанавливают в ригель.

Устанавливают опалубку в стыках блоков и равномерно в обе стороны от поперечной оси бетонируют внутреннюю полость ригеля.

Для лучшего сцепления сборного железобетона с монолитным внутреннюю поверхность сборных блоков следует обработать насечкой и тщательно промыть.

Омоноличивание ригеля и верхних блоков опоры производят одновременно.

Учитывая большую насыщенность арматурой, необходимо тщательно вибрировать бетон заполнении оболочки ригеля.

При установке блоков ригеля необходимо вести постоянный геодезический контроль.

При монтаже пролетных строений установку балок нужно вести в обе стороны от середины ригеля.

Вариант II

Ригель изготовляют в виде двух отдельных блоков и доставляют к месту монтажа.

Вначале устанавливают и тщательно закрепляют на опоре первый блок, затем устанавливают второй блок, сваривают выпуски рабочей арматуры блоков и закладные части. После этого устанавливают арматурный каркас и сваривают поперечную арматуру каркаса с выпусками ригеля.

Затем устанавливают опалубку и после этого бетонируют оболочку ригеля.

Вариант III

Ригель изготовляют в виде оболочки или собирают из двух или четырех отдельных блоков. Монтаж ведут двумя кранами К-104 или одним краном К-252. Преимущество этого способа заключается в том, что отпадает необходимость устройства сложных приспособлений для закрепления ригеля и значительно сокращается время монтажа ригеля, по сравнению с вариантами I и II.

Установку арматурного каркаса и бетонирование ригеля выполняют также, как в вариантах I и II.

При сооружении опор следует руководствоваться СНиП III-Д.-62 «Мосты и трубы, правила организации и производства работ, приемка в эксплуатацию», СНиП III-А.11-62 «Правила техники безопасности в строительстве» и «Правилами техники безопасности и производственной санитарии при сооружении мостов и труб», Оргтрансстрой, 1969 г.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Опору сооружают поточно-звеньевым методом за два цикла комплексной бригадой из 9 чел., состоящей из двух звеньев, возглавляемых рабочими 4 и 5 разр. Звенья должны быть оснащены необходимыми механизмами и приспособлениями.

Звено 1 выполняет монтаж тела опоры из блоков-оболочек и заполнение ядра опор бетонными блоками или бетонной смесью.

Состав звена: монтажники конструкций: 3 разр. - 2, 4 разр. - 2. Рабочие должны владеть второй профессией бетонщиков.

В состав звена включается машинист крана К-104 6 разр.

При монтаже блоков-оболочек тела опоры звено работает в полном составе. Двое монтажников (4 разр. - 1 и 3 разр. - 1) работают снаружи опоры (внизу), стропуют блоки-оболочки и с помощью веревочных оттяжек сопровождают их к месту установки. Двое монтажников работают на верху (4 разр. - 1 и 3 разр. - 1), расстилают раствор и устанавливают блоки-оболочки.

При установке блоков заполнения один монтажник расстилает раствор, второй внизу стропует блоки, третий на опоре направляет блок в секцию опоры, а четвертый устанавливает, расстроповывает блок в опоре и загибает петли.

При заполнении ядра опоры бетонной смесью один монтажник стропует бадьи с бетоном, второй на опоре принимает их и направляет в секцию опоры и двое укладывают бетонную смесь.

При выполнении этих работ следует использовать легкие переставные подмости.

Звено 2 производит монтаж ригеля, установку арматурного каркаса и заполнение бетонной смесью оболочки ригеля.

Состав звена: монтажники конструкций: 5 разр. - 1, 4 разр. - 2, 3 разр. - 2. Рабочие должны владеть профессией плотников и бетонщиков. В состав звена включается машинист крана 6 разр.

При монтаже блоков ригеля занято звено в полном составе. Двое монтажников (3 и 4 разр.) стропуют блок за три монтажных петли и краном поднимают и подают к месту установки, сопровождая его при помощи оттяжек из пенькового каната.

Установленный блок закрепляют с помощью монтажной рамы. Эту операцию выполняют 3 монтажника (5, 4 и 3 разр.).

Также последовательно устанавливаются и следующие блоки.

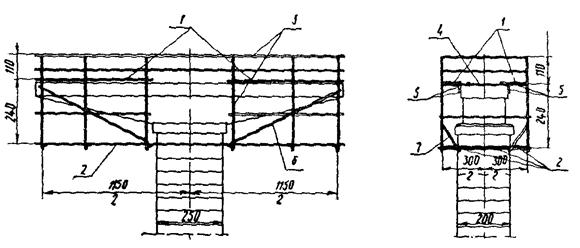

По окончании монтажа блоков ригеля устанавливают арматурный каркас, который изготовляют в виде отдельного блока, после этого устанавливают подмости (рис. 4), с которых производится установка опалубки стыков и бетонирование ригеля. Работу выполняет звено в полном составе.

Рис. 4. Двухъярусные навесные подмости для установки опалубки и бетонирования оболочки ригеля:

1 - верхний настил; 2 - нижний настил; 3 - обстройка; 4 - несущий элемент; 5 - уголки-фиксаторы; 6 - продольная связь; 7 - поперечная связь

При бетонировании один монтажник 3 разр. находится внизу, принимает, стропует бадьи с бетоном, а четверо монтажников вверху принимают и укладывают бетонную смесь в оболочку ригеля.

Все работы по сооружению ригеля звено выполняет в полном составе. Одноблочный ригель монтируют двумя кранами К-104, которые должны работать синхронно.

При установке блоков-оболочек тела опоры и блоков ригеля необходим тщательный геодезический контроль.

Монтаж тела опоры и ригеля необходимо вести под непосредственным руководством мастера или прораба.

Применение поточно-звеньевого метода позволяет создать специализированные звенья, что значительно сокращает продолжительность строительства опор.

IV. ГРАФИК ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА МОНТАЖ РИГЕЛЯ

I ВАРИАНТ

Условные обозначения:

работа звена монтажников конструкций

- - работа машиниста крана

Примечание. в числителе - указаны затраты труда звена монтажников конструкций

В знаменателе - затраты труда машиниста крана.

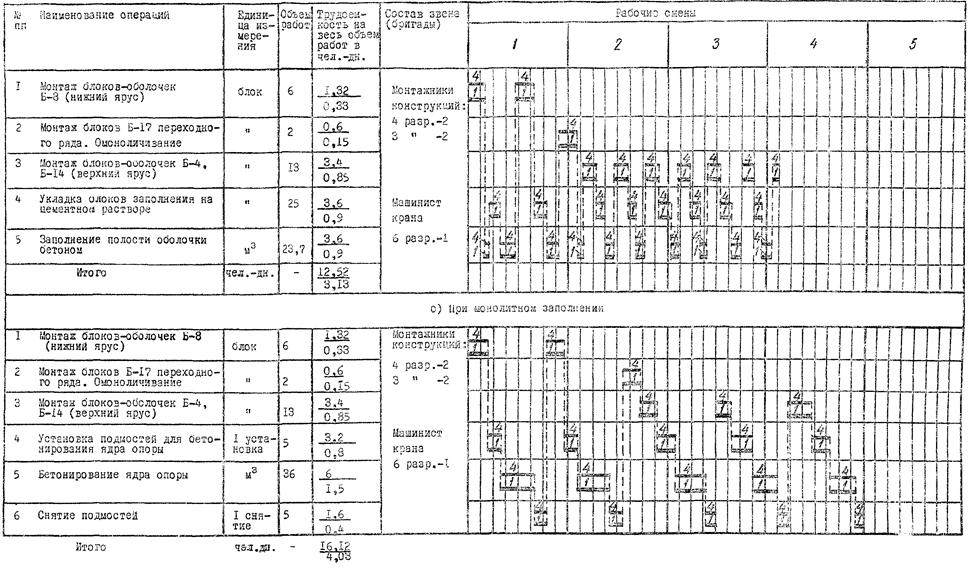

IV. ГРАФИК ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА МОНТАЖ СБОРНОЙ ОПОРЫ

а) при блочном заполнении

Примечание. В числителе - указаны затраты труда звена монтажников конструкций.

В знаменателе - затраты труда машиниста крана.

Основные правила техники безопасности при сооружении сборных опор

1. Погрузочно-разгрузочные работы должны производиться под руководством лиц, ответственных за обеспечение условий проведения этих работ, в соответствии с действующими правилами техники безопасности.

2. Во всех случаях подъема элементов грузовой полиспаст крана должен занимать вертикальное положение. Подтягивание элемента крюком крана запрещается.

3. Перед подъемом любого элемента к нему должны быть прикреплены две оттяжки из пенькового каната диаметром не менее 12 мм и длиной 10 - 15 м. При опускании элемента запрещается направлять и поворачивать его непосредственно руками. Поворачивать поднятый элемент следует только при помощи оттяжек. Горизонтальное перемещение элементов при помощи оттяжек запрещается.

4. Во время подъема элемента запрещается находиться под стрелой крана и в зоне ее действия.

5. При подъеме и установке элементов в проектное положение монтажники должны находиться на специальных подмостях, предусмотренных для данного способа монтажа опоры.

6. Подвесные и подъемные подмости должны быть сооружены по проекту, прочно и надежно подвешены на расстоянии не более 10 см от монтируемых конструкций.

7. Замена подмостей стремянками с уложенными по ним досками, не скрепленными в щиты настила, а также устройство временных настилов на случайных опорах не допускается.

8. Крюки, петли для подмостей должны быть заранее-тщательно осмотрены и испытаны двойной статической нагрузкой в течение не менее 15 мин.

9. Приставные лестницы следует устанавливать с уклоном не менее 4:1; их конструкция должна исключать их качание и прогиб во время подъема людей.

10. Плашкоуты, предназначенные для перевозки блоков, должны обеспечивать необходимую грузоподъемность и устойчивость.

11. При работе на воде должны быть обеспечены необходимые спасательные средства (круги, дежурные лодки и т.п.).

12. Все ответственные работы - монтаж блоков-оболочек, монтаж блоков ригелей - должны проходить под непосредственным руководством производителя работ.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА МОНТАЖ ТЕЛА ОПОРЫ

А. При блочном заполнении

|

Шифр норм |

Состав звена |

Описание работы |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда, на полный объем работ, руб.-коп. |

||

|

1 |

ЕНиР, 4-4-7, 2б |

Монтажники конструкций: 4 разр. - 2 3 » - 2 Машинист крана 6 разр. - 1 |

Монтаж блоков-оболочек Б-8 при весе блока до 5 т (обтекаемые) |

блок |

6 |

1,84 |

1-09 |

11,04 |

6-54 |

|

|

0,46 |

0-36,3 |

2,76 |

2-18 |

|||||||

|

2 |

То же |

То же |

Монтаж переходных блоков Б-17 при весе блока до 5 т (обтекаемые) |

» |

2 |

1,84 |

1-09 |

3,68 |

2-18 |

|

|

0,46 |

0-36,3 |

0,92 |

0-73 |

|||||||

|

3 |

ЕНиР, 4-4-28, № 4 |

Арматурщики: 5 разр. - 1 3 » - 1 |

Установка арматуры стыка |

кг |

6,4 |

0,06 |

0-04 |

0,38 |

0-26 |

|

|

4 |

ЕНиР |

Бетонщики: 5 разр. - 1 4 » - 1 3 » - 2 Машинист крана 5 разр. - 1 |

Бетонирование стыка |

м3 |

0,2 |

3,44 |

2-10 |

0,69 |

0-42 |

|

|

0,86 |

0-60,4 |

0,17 |

0-12 |

|||||||

|

5 |

4-4-7, 4б |

Монтажники конструкций: 4 разр. - 2 3 » - 2 Машинист крана 6 разр. - 1 |

Монтаж блоков-оболочек Б-4, Б-14 при весе блока до 5 т (прямоугольные) |

блок |

13 |

2,12 |

1-25 |

27,56 |

16-25 |

|

|

0,53 |

0-41,9 |

6,89 |

5-45 |

|||||||

|

6 |

4-4-8 |

Монтажники конструкций: 4 разр. - 2 3 » - 2 Машинист крана 6 разр. - 1 |

Установка блоков заполнения Б-1, Б-2, Б-3 |

блок |

25 |

1,28 |

0-75,5 |

32 |

18-88 |

|

|

0,32 |

0-25,3 |

8 |

6-33 |

|||||||

|

7 |

3-1-16, № 1 и 3 |

Бетонщики: 3 разр. - 1 2 » - 1 |

Приготовление цементного раствора |

м3 |

1,2 |

1,35 |

0-68,5 |

1,62 |

0-82 |

|

|

8 |

4-2-21 № 17 |

Бетонщик 2 разр.- 1 |

Перегрузка бетона из автосамосвала в бадью |

» |

23,7 |

0,086 |

0-04,2 |

2,04 |

1-00 |

|

|

9 |

4-4-16, № 1 |

Бетонщики: 4 разр. - 2 3 » - 2 Машинист крана 5 разр. - 1 |

Заполнение полости оболочки бетоном |

» |

23,7 |

1,24 |

0-73,2 |

29,39 |

17-35 |

|

|

0,31 |

0-21,8 |

7,35 |

5-17 |

|||||||

|

Итого |

108,4 |

63-70 |

||||||||

|

26,09 |

19-98 |

|||||||||

Б. При монолитном заполнении

|

Шифр норм |

Состав звена |

Описание работы |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда, на полный объем работ, руб.-коп. |

|

|

1 |

4-4-7, 2б |

Монтажники конструкций: 4 разр. - 2 3 » - 2 Машинист крана 6 разр. - 1 |

Монтаж блоков-оболочек Б-8 при весе блока до 5 т (обтекаемые) |

блоки |

6 |

1,84 |

1-09 |

11,04 |

6-54 |

|

0,46 |

0-36,3 |

2,76 |

2-18 |

||||||

|

2 |

То же |

То же |

Монтаж переходных блоков Б-17 при весе блока до 5 т (обтекаемые) |

» |

2 |

1,84 |

1-09 |

3,68 |

2-18 |

|

0,46 |

0-36,3 |

0,92 |

0-73 |

||||||

|

3 |

4-4-28, № 4 |

Арматурщики: 5 разр. - 1 3 » - 1 |

Установка арматуры стыка |

кг |

6,4 |

0,06 |

0-04 |

0,38 |

0-26 |

|

4 |

4-4-31, № 1 |

Бетонщики: 5 разр. - 1 4 » - 1 3 » - 2 Машинист крана 6 разр. - 1 |

Бетонирование стыка |

м3 |

0,2 |

3,44 |

2-10 |

0,69 |

0-42 |

|

0,86 |

0-60,4 |

0,17 |

0-12 |

||||||

|

5 |

ЕНиР, 4-4-7, 4б |

Монтажники конструкций: 4 разр. - 2 3 » - 2 Машинист крана 6 разр. - 1 |

Монтаж блоков-оболочек Б-4, Б-14 при весе блока до 5 т (прямоугольные) |

блоки |

13 |

2,12 |

1-25 |

27,56 |

16-25 |

|

0,53 |

0-41,9 |

6,89 |

5-45 |

||||||

|

6 |

ЕНиР, 3-1-16, № 1, 3 |

Бетонщики: 3 разр. - 1 2 » - 1 |

Приготовление цементного раствора |

м3 |

1,25 |

1,35 |

0-68,5 |

1,62 |

0-82 |

|

7 |

ЕНиР, 4-4-16, № 1 |

Бетонщики: 4 разр. - 2 3 » - 2 |

Заполнение полости оболочки бетоном |

» |

36 |

1,24 |

0-73,2 |

44,64 |

26-35 |

|

0,31 |

0-21,8 |

11,16 |

7-85 |

||||||

|

8 |

ЕНиР, 4-2-21, № 17 |

Бетонщик 2 разр. - 1 |

Перегрузка бетонной смеси из автосамосвала в бадью |

» |

36 |

0,086 |

0-04,2 |

3,1 |

1-51 |

|

9 |

По наблюдению Новосибирской НИС |

Монтажники конструкций: 4 разр. - 2 3 » - 2 Машинист крана 6 разр. - 1 |

Установка подмостей для бетонирования опоры |

1 установка |

5 |

5,48 |

3-23 |

27,4 |

16-15 |

|

1,37 |

1-08 |

6,8 |

5-40 |

||||||

|

10 |

То же |

То же |

Разборка подмостей |

1 разборка |

5 |

2,72 |

1-60 |

13,6 |

8-00 |

|

0,68 |

0-54 |

3,4 |

2-70 |

||||||

|

Итого |

133,71 |

78-48 |

|||||||

|

32,1 |

24-43 |

Калькуляция затрат труда на монтаж ригеля

|

Шифр норм |

Состав звена |

Описание работы |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда, на полный объем работ, руб.-коп. |

||||

|

Вариант I |

||||||||||||

|

1 |

ЕНиР, 4-4-12, № 1 |

Монтажники конструкций: 6 разр. - 1 5 » - 1 4 » - 3 Машинист крана 6 разр. - 1 |

Монтаж ригеля, вес блока до 6 т |

блок |

4 |

6,75 |

4-55 |

27 |

18-20 |

|

||

|

1,35 |

1-07 |

5,4 |

4-28 |

|||||||||

|

2 |

4-4-28, № 1 |

Арматурщики: 5 разр. - 1 4 » - 1 3 » - 1 |

Установка арматуры стыка |

100 кг |

1,13 |

1,65 |

1-04 |

1,86 |

1-18 |

|||

|

3 |

4-4-27, № 1 |

Электросварщик 5 разр. - 1 Монтажники конструкций 3 разр. - 1 |

Сварка стыков |

стык |

32 |

0,12 |

0-07,5 |

3,84 |

2-40 |

|||

|

4 |

По наблюдениям Новосибирской НИС |

Арматурщики: 5 разр. - 1 4 » - 1 Машинист крана 6 разр. - 1 |

Установка арматурного каркаса |

1 каркас |

1 |

1,65 |

1-09 |

1,65 |

1-09 |

|||

|

0,82 |

0-65 |

0,82 |

0-65 |

|||||||||

|

5 |

По наблюдениям Новосибирской НИС |

Монтажники конструкций: 5 разр. - 1 4 » - 1 |

Установка подмостей |

1 установка |

1 |

1,65 |

1-09 |

1,65 |

1-09 |

|||

|

0,82 |

0-65 |

0,82 |

0-65 |

|||||||||

|

6 |

4-4-30, № 3а |

Плотники: 4 разр. - 1 3 » - 2 |

Установка опалубки (продольный шов) |

1 м |

10,8 |

0,35 |

0-20,2 |

3,78 |

2-18 |

|||

|

7 |

4-4-30, № 6а |

То же |

Установка опалубки (вертикальный шов) |

1 торец |

2 |

0,86 |

0-50,7 |

1,72 |

1-01 |

|||

|

8 |

По наблюдениям Новосибирской НИС |

Плотники 4 разр. - 3 |

Установка опалубки (тумб) |

1 ригель |

ригель |

2,53 |

1-57 |

2,53 |

1-57 |

|||

|

9 |

4-4-16, № 2 |

Бетонщики: |

Бетонирование ригеля: |

|||||||||

|

5 разр. - 1 4 » - 1 3 » - 2 |

а) оболочка ригеля |

м3 |

13,6 |

1,72 |

1-05 |

23,39 |

14-28 |

|||||

|

0,43 |

0-30,2 |

5,85 |

4-11 |

|||||||||

|

Машинист крана 5 разр. - 1 |

б) продольный шов |

0,2 |

3 |

1-83 |

0,6 |

0-37 |

||||||

|

0,75 |

0-52,7 |

0,15 |

0-11 |

|||||||||

|

10 |

4-4-30, № 3б и 6б |

Плотники: 3 разр. - 1 2 » - 1 |

Разборка опалубки: |

1-05 |

||||||||

|

а) продольные швы |

м |

10,8 |

0,185 |

0-09,7 |

2 |

|||||||

|

б) вертикальный шов |

1 торец |

2 |

0,28 |

0-14,7 |

0,56 |

0-29 |

||||||

|

По наблюдениям Новосибирской НИС |

в) тумбы |

1 тумба |

7 |

0,15 |

0-08 |

1,05 |

0-56 |

|||||

|

Итого |

71,63 |

45-27 |

||||||||||

|

13,64 |

9-80 |

|||||||||||

|

Вариант II |

||||||||||||

|

1 |

ЕНиР, 4-4-12, № 2 |

Монтажники конструкций: 6 разр. - 1 5 » - 1 4 » - 3 Машинист крана 6 разр. - 1 |

Монтаж ригеля, вес блока до 10 т |

блок |

2 |

9,5 |

6-40 |

19,0 |

12-80 |

|||

|

1,9 |

1-50 |

3,8 |

3-00 |

|||||||||

|

2 |

4-4-28, № 1 |

Арматурщики: 5 разр. - 1 4 » - 1 3 » - 1 |

Установка арматуры стыка |

100 кг |

0,4 |

1,65 |

1-0,4 |

0,66 |

0-41 |

|||

|

3 |

4-4-27 |

Электросварщик 5 разр. - 1 Монтажники конструкций 3 разр. - 1 |

Сварка стыков |

стык |

18 |

0,12 |

0-07,5 |

2,14 |

1-35 |

|||

|

4 |

По наблюдениям Новосибирской НИС |

Арматурщики: 5 разр. - 1 4 » - 1 |

Установка арматурного каркаса |

1 каркас |

1 |

1,65 |

1-09 |

1,65 |

1-09 |

|||

|

0,82 |

0-65 |

0,82 |

0-65 |

|||||||||

|

5 |

То же |

То же |

Установка подмостей |

1 установка |

1 |

1,65 |

1-09 |

1,65 |

1-09 |

|||

|

0,82 |

0-65 |

0,82 |

0-65 |

|||||||||

|

6 |

4-4-30, № 3а |

Плотники: |

Установка опалубки: |

|||||||||

|

4 разр. - 1 3 » - 2 |

а) продольный шов |

м |

10,8 |

0,35 |

0-20,2 |

3,78 |

2-18 |

|||||

|

4-4-30, № 6а |

Плотники: 4 разр. - 1 3 » - 2 |

б) вертикальный шов |

торец |

2 |

0,86 |

0-50,7 |

1,72 |

1-01 |

||||

|

По наблюдениям Новосибирской НИС |

То же |

в) тумбы |

1 ригель |

1 |

2,53 |

1-57 |

2,53 |

1-57 |

||||

|

7 |

4-4-16, № 2 |

Бетонщики: |

Бетонирование ригеля: |

|||||||||

|

5 разр. - 1 4 » - 1 3 » - 1 |

а) оболочка ригеля |

м3 |

13,6 |

1,72 |

1-05 |

23,39 |

14-28 |

|||||

|

0,43 |

0-30,2 |

5,85 |

4-11 |

|||||||||

|

Машинист крана 5 разр. - 1 |

б) продольный шов |

» |

0,2 |

3 |

1-83 |

0,6 |

0-37 |

|||||

|

0,75 |

0-52,7 |

0,15 |

0-11 |

|||||||||

|

8 |

4-4-30, № 3б, № 6б |

Плотники: 3 разр. - 1 2 » - 1 |

Разборка опалубки |

|||||||||

|

а) продольные швы |

м |

10,8 |

0,185 |

0-09,7 |

2 |

1-05 |

||||||

|

б) вертикальный шов |

1 торец |

2 |

0,28 |

0-14,7 |

0,56 |

0-29 |

||||||

|

По наблюдениям Новосибирской НИС |

в) тумбы |

1 тумба |

7 |

0,15 |

0-08 |

1,05 |

0-56 |

|||||

|

Итого |

60,73 |

38-05 |

||||||||||

|

11,44 |

8-52 |

|||||||||||

|

Вариант III |

||||||||||||

|

1 |

По наблюдениям Новосибирской НИС |

Монтажники конструкций: 5 разр. - 1 4 » - 3 Машинист крана 6 разр. - 2 |

Монтаж ригеля двумя автомобильными кранами |

1 ригель |

1 |

9,8 |

6-31 |

9,8 |

6-31 |

|||

|

4,90 |

3-42 |

4,9 |

3-42 |

|||||||||

|

2 |

То же |

Арматурщики: 5 разр. - 1 4 » - 1 Машинист крана 6 разр. - 1 |

Установка арматурного каркаса |

1 каркас |

1 |

1,65 |

1-09 |

1,65 |

1-09 |

|||

|

0,82 |

0-65 |

0,82 |

0-65 |

|||||||||

|

3 |

» |

Монтажники конструкций: 5 разр. - 1 4 » - 1 Машинист крана 6 разр. - 1 |

Установка подмостей |

1 установка |

1 |

1,65 |

1-09 |

1,65 |

1-09 |

|||

|

0,82 |

0-65 |

0-82 |

0-65 |

|||||||||

|

4 |

4-4-30, № 3а, № 6а |

Плотники: 4 разр. - 1 3 » - 2 |

Установка опалубки: |

|||||||||

|

а) продольный шов |

м |

10,8 |

0,35 |

0-20,2 |

3,78 |

2-18 |

||||||

|

б) вертикальный шов |

1 торец |

2 |

0,86 |

0-50,7 |

1,72 |

1-01 |

||||||

|

По наблюдениям Новосибирской НИС |

То же |

в) тумбы |

1 ригель |

1 |

2,53 |

1-57 |

2,53 |

1-57 |

||||

|

5 |

4-4-16, № 2 |

Бетонщики: |

Бетонирование ригеля: |

|||||||||

|

5 разр. - 1 4 » - 1 3 » - 2 |

а) оболочки ригеля |

м3 |

13,6 |

1,72 |

1-05 |

23,39 |

14-28 |

|||||

|

0,43 |

0-30,2 |

5,85 |

4-11 |

|||||||||

|

Машинист крана 5 разр. - 1 |

б) продольный шов |

» |

0,2 |

3 |

1-83 |

0,6 |

0-37 |

|||||

|

0,75 |

0-52,7 |

0,15 |

0-11 |

|||||||||

|

6 |

4-4-30, № 3б, № 6б |

Плотники: |

Разборка опалубки: |

|||||||||

|

4 разр. - 1 3 » - 2 |

а) продольные швы |

м |

10,8 |

0,185 |

0-09,7 |

2 |

1-05 |

|||||

|

б) вертикальный шов |

1 торец |

2 |

0,28 |

0-14,7 |

0,56 |

0-29 |

||||||

|

По наблюдениям Новосибирской НИС |

То же |

в) тумбы |

1 тумба |

7 |

0,15 |

0-08 |

1,05 |

0-56 |

||||

|

Итого |

48,73 |

29-80 |

||||||||||

|

12,54 |

8-94 |

|||||||||||

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

По калькуляции А |

По графику |

На сколько

процентов показатель по графику больше (+) или меньше (-), чем по

калькуляции |

|

А. Тело опоры |

||||

|

I. При блочном заполнении |

||||

|

Трудоемкость работ на 1 м3 бетона и железобетона |

чел-дн |

0,2 |

0,19 |

-5,3 |

|

Средний разряд рабочих |

3,44 |

3,5 |

+1,7 |

|

|

Среднедневная заработная плата рабочего |

руб. |

4-70 |

5-09 |

+9,1 |

|

Затраты машино-смен на 1 м3 конструкций (кран К-104) |

маш-смен |

0,05 |

0,047 |

-6 |

|

II. При монолитном заполнении |

||||

|

Трудоемкость работ на 1 м3 бетона и железобетона |

чел-дн |

0,25 |

0,24 |

-4 |

|

Средний разряд рабочих |

3,43 |

3,5 |

+2 |

|

|

Среднедневная заработная плата рабочего |

руб. |

4-70 |

4-87 |

+3,6 |

|

Затраты машино-смен на 1 м3 конструкций (кран К-104) |

маш-смен |

0,06 |

0,06 |

±0 |

|

Б. Ригель |

||||

|

Вариант I |

||||

|

Трудоемкость работ на 1 м3 бетона и железобетона |

чел-дн |

0,43 |

0,41 |

-4,7 |

|

Средний разряд рабочих |

3,99 |

3,75 |

-6 |

|

|

Среднедневная заработная плата рабочего |

руб. |

5-05 |

5-34 |

+5,7 |

|

Затраты машино-смен на 1 м3 конструкций (кран К-104) |

маш-смен |

0,086 |

0,071 |

-17,4 |

|

Вариант II |

||||

|

Трудоемкость работ на 1 м3 бетона и железобетона |

чел-дн |

0,35 |

0,34 |

-2,9 |

|

Средний разряд рабочих |

3,99 |

3,76 |

-5,8 |

|

|

Среднедневная заработная плата рабочего |

руб. |

5-00 |

5-33 |

+6,6 |

|

Затраты машино-смен на 1 м3 конструкций (кран К-104) |

маш-смен |

0,065 |

0,061 |

-6,2 |

|

Вариант III |

||||

|

Трудоемкость работ на 1 м3 бетона и железобетона |

чел-дн |

0,29 |

0,28 |

-3,4 |

|

Средний разряд рабочего |

3,79 |

3,75 |

-1,1 |

|

|

Среднедневная заработная плата рабочего |

руб. |

4-88 |

5-14 |

+5,3 |

|

Затраты машино-смен на 1 м3 конструкций (кран К-104) |

маш-смен |

0,072 |

0,063 |

-12,5 |

VII. МАТЕРИАЛЬНО ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Потребность в конструкциях, изделиях, полуфабрикатах и основных материалах

|

Марка, ГОСТ |

Единица измерения |

Количество |

||

|

при блочном заполнении |

при монолитном заполнении |

|||

|

Контурные блоки-оболочки |

Б-4 из железобетона марки 300 |

шт. |

12 |

12 |

|

м3 |

15,36 |

15,36 |

||

|

Б-8 из железобетона марки 300 |

» |

6 |

6 |

|

|

10,8 |

10,8 |

|||

|

Переходные блоки |

Б-14 из железобетона марки 300 |

» |

1 |

1 |

|

1,98 |

1,98 |

|||

|

Б-17 из железобетона марки 300 |

» |

2 |

2 |

|

|

2,88 |

2,88 |

|||

|

Блоки заполнения |

Б-1 из железобетона марки 150 |

» |

6 |

- |

|

2,55 |

||||

|

Б-2 из железобетона марки 150 |

» |

11 |

- |

|

|

7,15 |

||||

|

Б-3 из железобетона марки 150 |

» |

8 |

- |

|

|

2,6 |

||||

|

Блоки ригеля |

Б-21 из железобетона марки 400 |

» |

2 |

2 |

|

3,2 |

3,2 |

|||

|

Б-21а из железобетона марки 400 |

» |

2 |

2 |

|

|

3,2 |

3,2 |

|||

|

Бетон железобетонных стыков |

Железобетон марки 400 |

м3 |

13,8 |

13,8 |

|

Бетон заполнения |

Бетон марки 150 |

» |

23,7 |

36 |

|

Цементный раствор |

Марка 100 |

» |

1,2 |

1,2 |

Б. Потребность в машинах, оборудовании, инструментах и приспособлениях

|

Марка |

Количество |

|

|

Кран на автомобильном ходу |

К-104 |

1 |

|

Бадьи емкостью до 1 м3 |

Гипросельстрой Минсельстроя СССР |

2 |

|

Сварочный трансформатор |

- |

1 |

|

Центробежный насос для откачки воды производительностью 120 м3/ч |

5 гр-12 |

1 |

|

Вибратор глубинный |

С-800 |

2 |

|

Вибратор поверхностный |

И-7 |

1 |

|

Топоры плотничные |

ГОСТ 1399-56 |

2 |

|

Молотки |

ГОСТ 11042-64 |

2 |

|

Пилы поперечные типа 1-1250 |

ГОСТ 279-60 |

1 |

|

Ножовки |

Горьковский металлургический завод Минчермета |

2 |

|

Уровень деревянный длиной 1 м |

ГОСТ 9416-60 |

1 |

|

Рулетка типа РС-20 |

ГОСТ 7502-61 |

1 |

|

Лопаты подборочного типа ЛП |

ГОСТ 3620-63 |

3 |

|

Шуровки металлические |

ЦНИИС Минтрансстроя |

2 |

|

Воронки металлические плоские |

» |

2 |

|

Ломы остроконечного типа ЛО |

ГОСТ 1405-65 |

2 |

|

Конопатки металлические |

ГОСТ 11618-65 |

2 |

|

Инвентарные стропы |

- |

2 |

СОДЕРЖАНИЕ