ЦЕНТРАЛЬНЫЙ ИНСТИТУТ

НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ПРИГОТОВЛЕНИЕ

АСФАЛЬТОБЕТОННЫХ

И ДРУГИХ ЧЕРНЫХ СМЕСЕЙ НА АСФАЛЬТОБЕТОННЫХ

ЗАВОДАХ ВРЕМЕННОГО ТИПА СО СМЕСИТЕЛЯМИ

Д-325

(Д-152)

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта предназначена для использования при разработке проекта производства работ и организации труда на асфальтобетонных заводах, имеющих смесительные установки Д-325 (Д-152), по приготовлению асфальтобетонных и других черных смесей. Качество минеральных материалов должно удовлетворять требованиям ГОСТов:

песок.......................................... ГОСТ 8736-62

щебень....................................... ГОСТ 8267-64

минеральный порошок............ ГОСТ 9128-67

Вязкие битумы должны отвечать требованиям ГОСТ 11954-66.

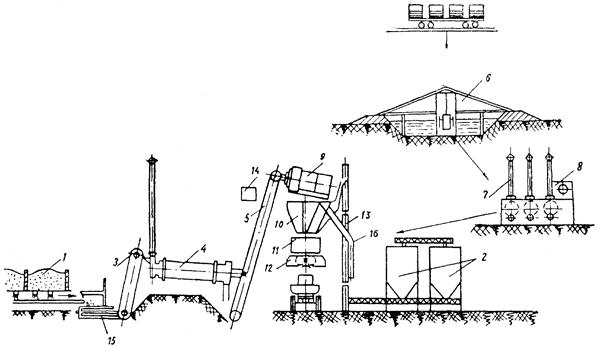

Технологические схемы асфальтобетонных заводов

Асфальтобетонный завод имеет следующие технологические узлы (см. рисунок):

расходные склады минеральных материалов;

битумоплавильный узел;

узел приготовления смеси.

Расходный склад щебня (гравия) и песка представляет собой открытую площадку с бетонным покрытием, разделенную стенками на отсеки для каждой фракции, под которой проходит подземная транспортная галерея.

Материалы подаются на ленту транспортера из штабелей расходного склада через вибропитатели.

Минеральный порошок подается из расходного склада силосного типа в отсек «горячего» бункера элеватором.

Технологическая схема АБЗ со смесителями Д-325 (Д-152):

1 - расходный склад щебня и песка; 2 - склад минерального порошка; 3 - холодный элеватор; 4 - сушильный барабан; 5 - горячий элеватор; 6 - битумохранилище; 7 - битумоплавильная батарея; 8 - установка для приготовления поверхностно-активных добавок; 9 - цилиндрический грохот; 10 - горячий бункер; 11 - бункер весовой дозировки; 12 - мешалка; 13 - элеватор для подачи минерального порошка; 14 - пульт управления; 15 - питатель; 16 - лоток для сброса щебня

Битумоплавильный узел включает битумохранилище закрытого типа и битумоплавильную установку.

Битум в хранилище разогревается электрическими нагревателями и подается в котлы битумоплавильной установки битумными насосами по трубопроводам.

Битумоплавильная установка имеет котлы емкостью 15000 л (из расчета 3 - 4 котла на каждый смеситель), оборудованные механическими мешалками и электротермическими элементами.

На битумоплавильном узле установлены котел для жидких поверхностно-активных добавок, а также установка для их приготовления. Системы трубопроводов обогреваются электрическим током.

Узел приготовления смеси состоит из одной, двух или более смесительных установок Д-325 (Д-152), включающих сушильный и смесительный агрегаты.

Сушильный агрегат состоит из сушильного барабана и холодного элеватора.

Смесительный агрегат включает в себя горячий элеватор, цилиндрический грохот, бункер для горячих каменных материалов, дозировочное устройство и мешалку.

Горячий бункер имеет секции для фракций 0 - 5 мм, 5 - 15 мм, 15 - 35 мм и минерального порошка, который подается в бункер отдельным элеватором.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Приготовление битума

Для приготовления горячих черных смесей применяются битумы марок БНД-90/130 и БНД-60/90.

В битумохранилище битум разогревают до температуры 80 - 100 °С в зависимости от его марки и насосом подают на битумоплавильную установку в котлы первичного нагрева битума. Битум нагревают в котлах первичного нагрева до температуры 110 - 120 °С и, непрерывно перемешивая его механическими мешалками, выдерживают при этой температуре до полного выпаривания влаги.

Для ускорения процесса выпаривания воды и уменьшения образования пены в битум вводят 2 - 3 капли препарата СКТН-1 на 10 т битума.

Готовность битума устанавливает лаборатория.

Обезвоженный битум битумным насосом подается в рабочие котлы, где его подогревают до температуры 150 - 165 °С, после чего перекачивают на весовую дозировку смесительной установки.

Температура нагрева битума в рабочих котлах контролируется лабораторией через каждый час и записывается в журнале. Во избежание потери вязкости нельзя держать битум в котлах при температуре 150 - 165 °С более 5 ч; поэтому при длительных перерывах в работе смесителей температура битума должна быть снижена до 130 °С.

Просушивание минеральных материалов и перемешивание их с битумом

Щебень и песок надвигают бульдозером на течки подземной галереи, а затем ленточным транспортером и «холодным» ковшовым элеватором подают в сушильный барабан, где они просушиваются и нагреваются до рабочей температуры и далее «горячим» элеватором подаются на грохот смесительного агрегата. С грохота каждая фракция щебня и песка попадает в соответствующий отсек «горячего» бункера.

Минеральный порошок из расходного склада подается в специальный отсек «горячего» бункера отдельным элеватором.

Из отсеков «горячего» бункера минеральные материалы перепускаются в бункер весовой дозировки, а затем полной порцией на один замес в мешалку.

В мешалке минеральные материалы в течение не менее 1/3 от общего времени перемешивания проходят «сухое» перемешивание, при котором нагревается минеральный порошок. Затем в мешалку подается отдозированный битум, и после перемешивания в течение установленного лабораторией времени готовая смесь выгружается в кузов автомобиля.

Температура нагрева минеральных материалов назначается лабораторией в зависимости от заданной температуры выпускаемой смеси и не должна превышать 200 - 220 °С.

Степень нагрева материалов в сушильном барабане контролирует машинист смесителя с помощью термопар и других датчиков.

При выходе из сушильного барабана минеральные материалы должны быть сухими. При остаточной влажности следует уменьшить количество материалов, проходящих через сушильный барабан, или увеличить пламя форсунки.

Влажность минеральных материалов после просушки и нагрева проверяется лабораторией в начале каждой смены, а также после изменений исходной влажности материалов. Пробы для определения влажности берут на выходе материалов из сушильного барабана.

Температура выпускаемых смесей без поверхностно-активных добавок должна быть в пределах 140 - 160 °С, с поверхностно-активными добавками - 120 - 140 °С. В зависимости от дальности перевозки и температуры наружного воздуха разрешается повышать только нижний предел.

Время перемешивания минеральных материалов между собою и с битумом должно обеспечивать получение однородной по внешнему виду смеси с равномерным распределением в ней битума и составляет:

для песчаных асфальтобетонных смесей.............................. 120 - 180 сек.

для мелкозернистых смесей.................................................... 90 - 150 »

для средне- и крупнозернистых смесей................................ 60 - 90 »

для черного щебня................................................................... 60 »

Качество перемешивания лаборатория контролирует проверкой времени перемешивания и внешним осмотром (отсутствие комков, жирных пятен, а также сухих не обработанных битумом частиц материалов).

Окончательно физико-механические свойства смеси определяют в лаборатории испытанием проб смеси, взятых один-два раза в смену для одного и того же состава смеси.

Асфальтобетонные смеси должны удовлетворять требованиям ГОСТ 9128-67.

Лаборатория каждую смену проверяет соответствие дозировки заданному рецепту, вес битума и минеральных материалов. Точность дозирования должна составлять:

для минеральных материалов.............................................. ±3 %

для битума.............................................................................. ±1,5 % (от веса битума)

Применение поверхностно-активных добавок и активаторов на АБЗ

Поверхностно-активные добавки применяют:

при использовании каменных материалов, с сухой поверхностью которых битум плохо сцепляется;

при обработке битумом влажных каменных материалов;

для уменьшения температуры нагрева черных смесей и сокращения времени их перемешивания;

для уменьшения старения вязких битумов;

для адсорбционной активации поверхности минеральных материалов.

Точность дозирования должна быть в пределах ±1 % от веса добавки при вводе в битум и в пределах ±3 % от веса добавки при вводе в мешалку. В вязкий битум добавки вводят при температуре битума 110 - 130 °С.

При применении поверхностно-активных добавок должны быть уменьшены: расход битума - на вес введенной добавки, количество минерального порошка - на вес вводимого активатора.

При выборе типа

поверхностно-активных добавок, способа их приготовления и введения, назначении

доз, контроле технологического процесса и качества, а также при инструктаже

рабочих по технике безопасности нужно руководствоваться «Инструкцией по

использованию поверхностно-активных веществ при строительстве дорожных покрытий

с применением битумов» ![]() ,

Оргтрансстрой, М., 1968.

,

Оргтрансстрой, М., 1968.

Выдача готовой смеси

Готовую смесь загружают в автосамосвалы, кузова которых должны быть чистыми и обработаны эмульсиями, исключающими прилипание смеси к кузову.

На отпущенную АБЗ смесь выдается паспорт, в котором указывают наименование смеси, время выпуска ее, температуру при выпуске и вес.

На асфальтобетонном заводе ведется журнал работы смесителя по установленной форме.

Рекомендуемая техническая литература

При приготовлении асфальтобетонных смесей на АБЗ со смесителями Д-325 (Д-152) необходимо пользоваться следующими нормативными документами и технической литературой. СНиП III-Д.5-62 «Автомобильные дороги. Правила: организации строительства и производства работ. Приемка в эксплуатацию». Госстройиздат, М., 1963.

Инструкция по

строительству дорожных асфальтобетонных покрытий.  , Транспорт, М., 1964.

, Транспорт, М., 1964.

Инструкция по

использованию поверхностно-активных веществ при строительстве дорожных покрытий

с применением битумов. ![]() , Оргтрансстрой, М., 1968.

, Оргтрансстрой, М., 1968.

Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог. Транспорт, М., 1969.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Асфальтобетонную смесь приготовляют в две смены. В ночную смену ведут профилактический ремонт смесительной установки, битумоплавильной батареи и коммуникаций.

Смесительную установку Д-325 обслуживает в каждую смену комплексная бригада рабочих в составе трех звеньев.

Звено обслуживания смесителя

Машинист смесителя (бригадир комплексной бригады)

6 разр.............................................................................................................................. 1

Помощник машиниста (он же машинист газодувной машины) 5 разр.................. 1

Электрослесарь 4 разр.................................................................................................. 1

Асфальтобетонщик (варильщик) 3 разр..................................................................... 1

Машинист смесителя с пульта управления управляет работой всех агрегатов установки (сушильным барабаном, «горячим» элеватором, барабанным грохотом, элеватором минерального порошка, дозаторами минеральных материалов и битума, мешалкой и системой сигнализации). В начале смены машинист руководит подготовкой смесительной установки к работе, получает задание от мастера и рецепт на смесь, участвует в настройке дозаторов.

Помощник машиниста смесительной установки управляет работой сушильного барабана и руководит работой звена подачи песка и щебня. Он же подменяет в необходимых случаях машиниста смесителя у пульта управления.

Асфальтобетонщик замеряет температуру асфальтобетонной смеси, визуально определяет ее качество, ведет журнал работы смесительной установки, заполняет накладную на смесь, периодически очищает затвор мешалки от налипшей смеси и прибирает площадку смесительной установки в конце смены.

Электрослесарь обслуживает электромоторы смесительной установки и транспортеров, средства автоматики, внутреннюю электросеть, следит за электрооборудованием битумоплавильного узла.

Звено подачи минеральных материалов

Машинист бульдозера 5 разр....................................................................................... 1

Транспортерщики 2 разр.............................................................................................. 2

Машинист бульдозера надвигает песок и щебень к течкам подземной галереи, а также содержит подъездные пути к смесительной установке в хорошем состоянии.

Транспортерщик обслуживает течки питателей ленточного транспортера, следит за равномерной подачей материалов на транспортер, производит уборку осыпающихся материалов с транспортера.

Второй транспортерщик обслуживает транспортер расходного склада и элеватор минерального порошка.

Звено по приготовлению битума

Асфальтобетонщик (варильщик) 3 разр. выполняет весь комплекс работ по приготовлению битума (предварительный подогрев битума в битумохранилище, заполнение битумных котлов с помощью битумного насоса, выпаривание воды из битума, перемешивание битума механическими мешалками, перекачивание готового битума в рабочий котел, нагревание битума до рабочей температуры, подача битума к смесителю, контроль температурного режима).

Вся бригада (за исключением машиниста бульдозера) перед началом смены готовит смесительную установку к работе (смазка отдельных узлов, проверка агрегатов и трубопроводов).

В конце смены бригада производит уборку рабочего места и готовит агрегаты к передаче их бригаде очередной смены.

В течение смены рабочее место содержится в чистоте и порядке.

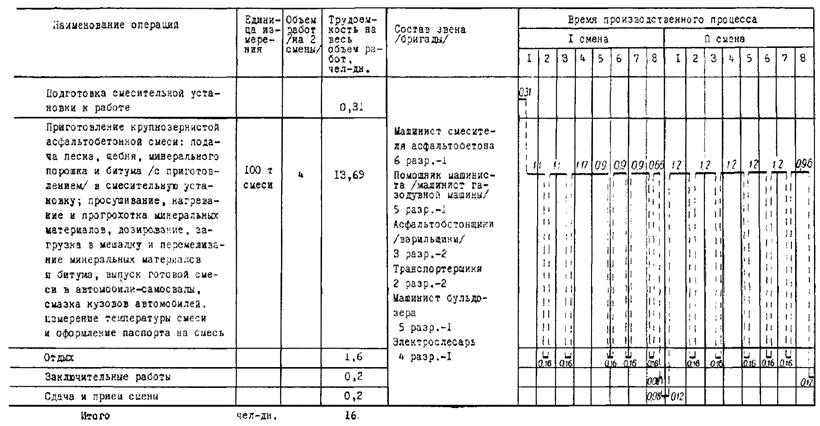

IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ПРИГОТОВЛЕНИЕ КРУПНОЗЕРНИСТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ НА АБЗ С ОДНИМ СМЕСИТЕЛЕМ Д-325 (Д-152) НА 2 СМЕНЫ (400 т СМЕСИ)

|

Состав звена |

Описание работы |

Единица измерения |

Объем работ |

Н. вр. |

Расценка |

Нормативное время на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

|

ЕНиР, § 17-53, табл. 2, № 1 |

Машинист смесителя асфальтобетона 6 разр. - 1 Помощник машиниста 5 разр. - 1 Машинист газодувной машины 4 разр. - 1 Слесарь строительный 4 разр. - 1 Асфальтобетонщик (варильщик) 3 разр. - 1 |

Подготовка смесительной установки к работе с осмотром и смазкой отдельных узлов, заправкой топливных баков горючим, зажиганием форсунок и прогреванием сушильного барабана, с пробным пуском агрегата и уборкой рабочего места после подготовки установки к работе |

2,5 |

1-65 |

2,5 |

1-65 |

||

|

ЕНиР, § 17-50, табл. 2, № 1в |

Приготовление крупнозернистой асфальтобетонной смеси смесителем Д-325 с загрузкой щебня, песка элеватором в сушильный барабан, просушиванием, нагреванием материалов и подачей их элеватором на виброгрохот смесительного агрегата, сортировкой материалов на фракции и подачей минерального порошка в бункер элеватором, с дозированием минеральных материалов и битума, с загрузкой их в мешалку, перемешиванием минеральных материалов между собой и с битумом в течение 60 - 90 сек, с выпуском готовой смеси в автомобили-самосвалы или в накопительный бункер, смазкой кузовов автомобилей, очисткой выпускного лотка, измерением температуры смеси и оформление паспорта на смесь |

100 т смеси |

4 |

23,5 |

15-50 |

94 |

62-00 |

|

|

Повременно |

Машинист бульдозера 5 разр. - 1 Транспортерщики 2 разр. - 2 |

Надвижка материалов к транспортерной галерее бульдозером. Обслуживание течек питателей ленточного транспортера, обслуживание транспортера расходного склада и элеватора минерального порошка |

чел-ч |

48 |

27-00 |

|||

|

ТНиР, § Т1-36, № 7 |

Асфальтобетонщик (варильщик) 3 разр. - 1 |

Разогрев битумопровода, заполнение котлов битумом, включение электронагревателей, приготовление битума, отключение электронагревателей, перекачивание готового битума в рабочий котел |

1 т битума |

18,36 |

0,37 |

0-20,5 |

6,79 |

3-76 |

|

Итого на 400 т смеси |

151,29 |

94-41 |

||||||

Примечание. Ночной профилактический ремонт в калькуляции не предусмотрен и оплачивается отдельно.

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

По калькуляции (А) |

По графику (Б) |

На сколько процентов показатель по графику

больше (+) или меньше (-), чем по калькуляции |

|

Затраты труда на 100 т смеси |

чел-дн |

4,7 |

4 |

-14,9 |

|

Средний разряд рабочих |

4 |

3-75 |

-6,3 |

|

|

Среднедневная заработная плата на одного рабочего |

руб.-коп. |

4-99 |

5-90 |

+18,2 |

|

Коэффициент использования установки |

- |

0,86 |

||

|

Состав комплексной бригады |

чел. |

8 |

8 |

- |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Потребность материалов в т на приготовление 100 т крупнозернистой асфальтобетонной смеси (для ориентировочных расчетов)

|

Марка, ГОСТ |

Количество |

||

|

на единицу продукции (100 т) |

на 2 смены (400 т) |

||

|

Щебень 25 - 40 мм |

ГОСТ 8267-64 |

27,7 |

110,8 |

|

» 25 - 20 » |

20,1 |

80,4 |

|

|

» 5 - 10 » |

15,3 |

61,2 |

|

|

» 3 - 5 » |

7,6 |

30,4 |

|

|

Песок |

ГОСТ 8736-67 |

21 |

84 |

|

Минеральный порошок |

ГОСТ 10260-62 |

3,82 |

15,28 |

|

Битум |

ГОСТ 11954-66 |

4,59 |

18,36 |

Примечание. Фактический расход материалов определяется по рецепту на смесь, состав которой подбирается в лаборатории.

Технологическая карта разработана Отделом внедрения передового опыта и технического нормирования в строительстве автомобильных дорог и аэродромов (исполнитель Ф.А. Потанин) по материалам Ростовской, Ленинградской и Центральной нормативно-исследовательских станций института «Оргтрансстрой»

Издание второе, пересчитанное с учетом новых тарифных ставок. Пересчет произвела Л.А. Мелешкина

СОДЕРЖАНИЕ

|

II. Указания по технологии производственного процесса. 2 III. Указания по организации труда. 5 IV. График выполнения производственного процесса. 7 |