МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО

СТРОИТЕЛЬСТВУ ЩЕБЕНОЧНЫХ ОСНОВАНИЙ

ПОВЫШЕННОЙ

ЖЕСТКОСТИ

Одобрены Исполнительным комитетом

Ленинградского

городского Совета

депутатов

трудящихся

Москва 1978

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО СТРОИТЕЛЬСТВУ ЩЕБЕНОЧНЫХ ОСНОВАНИЙ ПОВЫШЕННОЙ ЖЕСТКОСТИ. Союздорнии. М., 1978.

Даются рекомендации по повышению жесткости оснований из трудноуплотняемого щебня изверженных пород или малопрочного щебня осадочных пород путем пропитки рыхлого слоя из этих материалов цементопесчаной смесью и последующей укатки основания. Излагаются требования к проектированию таких оснований, а также требования к материалам, приводятся технологические схемы производства работ и методы контроля их качества.

Предисловие

Укрепление щебеночных слоев пропиткой битумом и горячими битумоминеральными смесями малоэффективно в связи с трудностью уплотнения быстроостывающих битуминизированных агрегатов, заполняющих пустоты между щебенками. В связи с этим в Ленинградском филиале Союздорнии проведены исследования по повышению жесткости таких оснований путем укрепления их цементопесчаной смесью способом пропитки. На основе исследований и накопленного трестами «Лендорстрой» и «Севзапдорстрой» опыта строительства щебеночных оснований разработаны данные «Методические рекомендации по строительству щебеночных оснований повышенной жесткости».

В «Методических рекомендациях» предлагается повышать жесткость оснований из трудноуплотняемого щебня изверженных пород или малопрочного щебня осадочных пород способом пропитки рыхлого слоя из этих материалов цементопесчаной смесью и последующей укатки основания, а также излагаются требования к проектированию таких оснований.

«Методические рекомендации» разработаны канд. техн. наук А.О. Саллем.

Общие положения

1. Щебеночное основание дорожной одежды в условиях воздействия на нее автомобильного транспорта должно обеспечивать эксплуатационную надежность при сопротивлении изгибу вышележащего асфальтобетонного покрытия и сдвигу нижележащих слоев основания и земляного полотна. Для выполнения этого условия величина модуля упругости основания из фракционированного щебня, уложенного способом заклинки, должна быть не менее 3500 кгс/см2 (ВСН 46-72).

Штамповыми испытаниями на конструктивных слоях дорожной одежды установлено, что такой модуль упругости часто не достигается даже при строгом выполнении правил производства работ (ВСН 184-75). Поэтому в целях повышения жесткости основания предлагается укреплять его вяжущими.

2. Воздействию механических и природных факторов в большей мере подвергаются верхние конструктивные слои основания, в связи с чем материалы в нем целесообразно размещать таким образом, чтобы их прочность (или жесткость) была убывающей по глубине. Этого можно достигнуть пропиткой поверхности щебеночного слоя мелкозернистыми материалами, предварительно обработанными вяжущими. Пустоты между щебенками обычно заполняют укрепленными материалами (до 100 кг на 1 м2) на глубину 6 - 9 см, а на поверхности из обработанного вяжущими мелкозернистого материала создается прочный слой толщиной 2 - 3 см, который служит для выравнивания основания.

3. Необходимость повышения жесткости щебеночных оснований в соответствии с ВСН 184-75 устанавливают на эталонных участках, построенных из местных каменных материалов. Модуль упругости определяют штамповыми испытаниями на конструктивных слоях дорожной одежды (см. приложение); если модуль упругости слоя меньше 3500 кгс/см2, то предусматривают укрепление материалов цементопесчаной смесью способом пропитки.

Для щебня изверженных горных пород прочностью не ниже марки 800 и осадочных не ниже марки 600 необходимость укрепления устанавливают по данным определения плотности в соответствии с ВСН 184-75, если при уплотнении тяжелыми катками нельзя достичь остаточной пустотности щебеночного остова, равной 15 %.

Как правило, требуемая расчетно-нормативная жесткость дорожного основания не достигается при применении высокопрочного щебня изверженных пород в связи с трудностью его уплотнения и малопрочного щебня осадочных пород (Др. 400, 300) в связи с легкостью его измельчения.

Проектирование конструкций

4. Основания из фракционированного щебня, укрепленного цементопесчаной смесью по способу пропитки, укладывают на дорогах II - IV категорий и магистральных улицах, а также, при технико-экономическом обосновании целесообразности применения такого основания, на дорогах V категории и городских дорогах местного значения.

Общие конструктивные требования к земляному полотну, морозозащитным и дренирующим слоям дорожной одежды и покрытию остаются такими же, как и в случае устройства несущего слоя основания из щебня, уложенного способом заклинки (ВСН 46-72, ВСН 184-75).

5. Толщину слоя укрепленного основания из гранитного щебня назначают 14 - 18 см, из известнякового щебня - 14 - 24 см. Расчетный модуль упругости конструктивного слоя основания устанавливают 5000 кгс/см2.

6. Расход каменных материалов на устройство основания в сметах определяют по нормам для щебеночного основания, толщина которого на 5 см меньше проектной (учитывается частичная замена щебня цементопесчаной смесью).

Расход цементопесчаной смеси - 100 кг на 1 м2 поверхности основания.

Материалы

7. Для строительства оснований повышенной жесткости применяют фракционированный щебень 1 - 4-го классов прочности с крупностью зерен 40 - 70 мм независимо от группы горных пород; для известнякового щебня 4-го класса допускается крупность зерен 70 - 120 мм. Щебень должен удовлетворять требованиям ГОСТ 8267-75. Допустимо использование щебня для укладки оснований после промежуточного складирования, если после этого содержание фракций мельче 5 мм не будет превышать в известняковом щебне 10 % и в гранитном - 15 % (по массе).

8. Для заполнения рекомендуется песок, близкий по составу к оптимальному, с коэффициентом неоднородности Кн ³ 5 (ВСН 55-69). В песке, предназначенном для заполнения пустот в щебне фракции 40 - 70 мм, не должно быть зерен крупнее 10 мм, а для заполнения пустот в щебне фракции 70 - 120 мм - зерен крупнее 20 мм. Взамен природного песка может быть использован дробленый песок - высевки, образующиеся при фракционировании щебня. Применение одномерных песков допустимо в исключительных случаях.

Для изготовления цементопесчаной смеси применяют цемент марки 300 и выше (ГОСТ 10178-62) и воду, пригодную для питья.

Цементопесчаная смесь должна удовлетворять требованиям, предъявляемым к цементированным материалам 1-го класса прочности (ВСН 184-75): предел прочности при сжатии водонасыщенных образцов в возрасте 28 суток - 40 - 60 кгс/см2, коэффициент морозостойкости - не менее 0,75. Дополнительных требований к подвижности цементопесчаной смеси не предъявляется.

Ориентировочный расход цемента марки 400 для обработки природного песка - 8 % и дробленого песка - 7 % (по массе); дозировка воды (8 - 12 %) соответствует оптимальной влажности смеси.

Технология производства работ

Устройство щебеночного основания дорожной одежды, укрепленного способом пропитки «влажной» цементопесчаной смесью

9. На подготовленный подстилающий или нижний неукрепляемый слой щебеночного основания вывозят фракционированный щебень с размером зерен 40 - 70 или 70 - 120 мм. Длина строительной захватки в зависимости от местных условий должна быть в пределах от 100 до 200 м.

Щебень разравнивают, тщательно планируют автогрейдером и поливают водой в количестве до 10 л/м2; для обеспечения проезда строительного транспорта уложенный слой прикатывают легким катком.

Цементопесчаную смесь вывозят самосвалами средней грузоподъемности и равномерно распределяют по поверхности автогрейдером (из расчета 100 кг на 1 м2 поверхности). Работы на каждой из двух сторон проезжей части производят поочередно. Непосредственно после распределения цементопесчаной смеси основание уплотняют самоходным катком на пневматических шинах (Д-624) и тяжелым гладковальцовым катком, делая 20 проходов по одному следу. Сроки производства работ по вывозке, разравниванию цементопесчаной смеси и уплотнению основания обусловлены сроками схватывания цемента.

10. По уплотненному слою разливают битумную эмульсию в количестве 0,8 - 1,0 л/м2. Для обеспечения одинаковых условий формирования материалов основания до устройства покрытия автомобильное движение следует регулировать, распределяя грузопоток равномерно по ширине проезжей части.

Устройство щебеночного основания дорожной одежды, укрепленного способом пропитки «сухой» цементопесчаной смесью

11. На подготовленный подстилающий слой или нижний неукрепляемый слой щебеночного основания вывозят фракционированный щебень с размером зерен 40 - 70 мм. Длина строительной захватки в зависимости от местных условий должна быть в пределах от 100 до 400 м.

Щебень разравнивают, тщательно планируют автогрейдером и поливают водой в количестве до 10 л/м2; для обеспечения проезда строительного транспорта уложенный слой прикатывают легким катком.

«Сухую» цементопесчаную смесь вывозят самосвалами средней грузоподъемности и равномерно распределяют по поверхности автогрейдером (из расчета 90 кг на 1 м2). Работы на каждой из двух сторон проезжей части производят поочередно. Цементопесчаную смесь увлажняют поливомоечной машиной при поднятых вверх соплах; расход воды - 10 - 15 л/м2.

Непосредственно после увлажнения смеси, уложенной в основание, ее уплотняют самоходным катком на пневматических шинах (Д-624) и тяжелым гладковальцовым катком, делая 20 проходов по одному следу. Сроки уплотнения обусловлены сроками схватывания цемента и цементопесчаной смеси.

12. На уплотненный слой смеси разливают битумную эмульсию в количестве 1,0 - 1,2 л/м2. Для обеспечения одинаковых условий формирования материалов до устройства покрытия автомобильное движение следует регулировать, распределяя грузопоток равномерно по ширине проезжей части.

Выбор технологической схемы

13. Применение технологической схемы, предусматривающей пропитку щебня «влажной» цементопесчаной смесью, целесообразно, когда требуется форсировать операции по устройству основания. При такой схеме, учитывая ограниченные сроки схватывания цементопесчаной смеси, необходимо сокращать до минимума длину строительной захватки.

Технологическая схема с пропиткой щебня «сухой» цементопесчаной смесью (в песке, поступающем с открытых складов, влаги должно содержаться до 1 %) в сухую погоду допускает увеличение продолжительности периода между ее изготовлением и уплотнением. «Сухая» смесь по сравнению с «влажной» легче проникает в межщебеночные пустоты. Однако, выбирая эту технологическую схему, следует иметь в виду, что при поливке цементопесчаной смеси водой из верхнего увлажненного слоя основания толщиной 3 - 5 мм частично вымывается цемент; для обеспечения связности этого слоя обязателен розлив битумной эмульсии в увеличенном количестве.

Контроль качества устройства оснований

14. При устройстве щебеночных оснований, укрепленных цементопесчаной смесью способом пропитки, следует проверять качество подготовки подстилающего слоя, качество и точность дозировок исходных материалов, а также заданную толщину, ровность уложенного основания, глубину проникания цементопесчаного материала в основание.

Качество цементопесчаного материала проверяется в заводской лаборатории.

Общая толщина цементированного слоя должна быть не менее 10 см. Плотность цементопесчаной смеси в основании должна строго соответствовать показателям плотности опытных образцов, изготовляемых в лаборатории объекта строительства по требованиям ВСН 184-75. Удельный вес цементопесчаных образцов, отобранных из основания, определяют в лаборатории гидростатическим взвешиванием.

Прочность цементопесчаного материала в основании проверяют по числу ударов, необходимому для внедрения стального конуса в затвердевший материал. Конус высотой 3 см с диаметром основания 3,4 см ввинчен в стержень, который направляет падающую гирю; груз массой 5 кг сбрасывают с высоты 50 см. На седьмые сутки после укладки цементопесчаной смеси на каждом контрольном поперечнике основания с интервалом около 1 м проводится несколько испытаний; среднее число ударов должно быть не менее 20.

15. При отступлении от рекомендуемой технологии либо при ее привязке к местным условиям строительства качество укрепленного щебеночного основания следует проверять штамповыми испытаниями (см. приложение).

ПРИЛОЖЕНИЕ

Определение модуля упругости щебеночного основания дорожной одежды

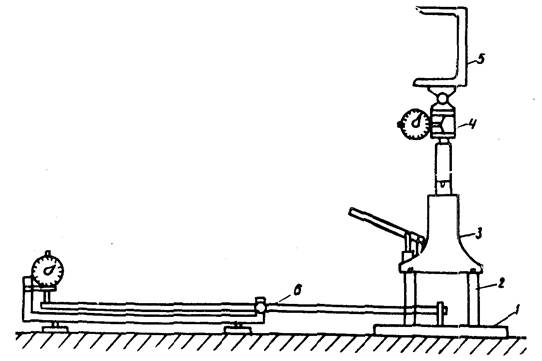

Модуль упругости щебеночного основания определяется штамповыми испытаниями с помощью установки (см. рисунок).

Нагрузка на поверхность испытуемой конструкции передается через круглый жесткий штамп (1) и домкрат (3), который сверху упирается в раму груженого автомобиля (5). Величина нагрузки на штамп измеряется механическим динамометром (4). Домкрат устанавливается на штампе на трех опорных стойках (2). Вертикальное смещение штампа фиксируется прогибомером рычажного типа, измерительный стержень которого (6) устанавливается по центру штампа.

До испытания передние колеса автомобиля блокируются тормозами и жестко закрепляются на месте с помощью опорных башмаков.

При проведении испытаний автомобилем средней грузоподъемности для обеспечения испытательной нагрузки до 5 тс кузов и подрессоренную часть автомобиля «вывешивают» - приподнимают с помощью домкрата - и под раму, рядом с задним мостом, подставляют опоры, на которые после разгрузки домкрата передается вес автомобиля. Расстояние между опорами и местом испытания должно быть не менее 1,5 м.

Штамп диаметром 30 - 34 см устанавливают на испытуемый слой после тщательного выравнивания его поверхности без нарушения сложившейся структуры материала. Для этого на поверхность испытуемого слоя подсыпают тонким слоем (1 - 5 мм) мелкий песок, штамп тщательно прижимают и притирают к этому слою.

Нагрузка при проведении испытаний прикладывается 3 - 5 ступенями с увеличением каждой последовательно на 1 кгс/см2. Время приложения каждой нагрузки - 30 сек. По истечении этого времени и через 30 сек после снятия нагрузки по индикатору снимают отсчеты. По разности отсчетов определяют упругую деформацию конструктивного слоя.

Схема установки для штамповых испытаний

Общий модуль упругости конструкции вычисляют по формуле

![]()

где р - удельная нагрузка на штамп, р = 5 кгс/см2;

D - диаметр жесткого штампа, см;

m - коэффициент Пуассона, m » 0,3;

l - упругая деформация, соответствующая этой нагрузке, см.

Штамповые испытания (с определением общего модуля упругости) производят на поверхности щебеночного основания и подстилающего его слоя. При испытании подстилающего слоя слой щебня на площадке с размерами сторон не менее трех диаметров штампа удаляют. Модуль упругости на поверхности подстилающего слоя можно определять до устройства щебеночного основания, если за это время не изменятся влажность и плотность нижележащих грунтов и материалов. Модуль упругости щебеночного слоя определяется по данным испытаний с помощью номограммы, приведенной в ВСН 48-72 (см. рис. 2 приложения 5).

Испытание на поверхности подстилающего слоя можно проводить в узком шурфе, пробитом в щебеночном слое по размеру испытательного штампа. В этом случае при толщине щебеночных оснований от 12 до 30 см установленные испытаниями модули упругости подстилающих песчаных оснований снижаются на 10 - 20 %, большая поправка принимается при большей толщине щебеночных оснований и для подстилающих слоев из одномерных песков с плотностью скелета менее 1,8 г/см3. Для подстилающих слоев из плотных гравийно-песчаных смесей эта поправка не вводится.

Штамповые испытания можно проводить при нагрузках и менее 5 кгс/см2, устанавливая расчетное значение модуля экстраполяцией. В частности, определив модуль упругости щебеночного слоя при испытательных нагрузках 2 кгс/см2 - Е2 и 3 кгс/см2 - Е3, модуль для расчетной нагрузки Е5 вычисляют по формуле

lgE5 = 2,26 × lgE3 - 1,26 × lgE2.

СОДЕРЖАНИЕ

|

Технология производства работ. 3 Контроль качества устройства оснований. 4 Приложение. Определение модуля упругости щебеночного основания дорожной одежды.. 4 |