МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР

ГОСУДАРСТВЕННЫЙ

ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(союздорнии)

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

ПО

УСТРОЙСТВУ ПОКРЫТИЙ ИЗ ПОЛИМЕРБЕТОНА

НА ЭПОКСИДНОЙ ИЛИ ПОЛИЭФИРНОЙ СМОЛЕ

НА УЧАСТКАХ ДОРОГ, ПОДВЕРЖЕННЫХ

ПОВЫШЕННОМУ ИЗНОСУ

Одобрены Минтрансстроем СССР

Москва 1974

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО УСТРОЙСТВУ ПОКРЫТИЙ ИЗ ПОЛИМЕРБЕТОНА НА ЭПОКСИДНОЙ ИЛИ ПОЛИЭФИРНОЙ СМОЛЕ НА УЧАСТКАХ ДОРОГ, ПОДВЕРЖЕННЫХ ПОВЫШЕННОМУ ИЗНОСУ. Союздорнии. М., 1974.

Изложены требования к полимербетонам на эпоксидной и полиэфирной смоле и к составляющим их связующим и минеральным материалам. Приведены основные свойства полимербетонов.

Даны составы полимербетонов на эпоксидной и полиэфирной смоле; составы их связующих и минеральной части; технология приготовления и укладки в покрытие. Приведен перечень машин и механизмов для устройства тонкослойного полимерного покрытия. Изложен контроль качества полимербетона и устройства полимерного покрытия, а также техника безопасности при работе с эпоксидными и полиэфирными смолами и материалами на их основе.

Работа выполнена на основе исследования свойств полимербетона на эпоксидной и полиэфирной смоле, применяемого для устройства тонкослойного полимерного покрытия по цементобетону.

Табл. - 5, рис. - 6.

ПРЕДИСЛОВИЕ

Настоящие «Методические рекомендации по устройству покрытий из полимербетона на эпоксидной или полиэфирной смоле на участках дорог, подверженных повышенному износу» можно использовать в качестве практического пособия при укладке полимербетонного слоя по цементобетонному покрытию (или основанию) в местах воздействия: масел или жидкого топлива (стоянки автомобилей, заправочные станции); хлористых солей, применяемых при борьбе с гололедом; на остановочных площадках; перекрестках дорог; переходно-скоростных полосах и участках, требующих повышения шероховатости по условию безопасности движения.

Дорожная одежда с полимербетонным покрытием обладает большей морозо-, водоизносостойкостью, чем с цементобетонным покрытием.

Для устройства полимерного покрытия предлагается применять полимербетоны на эпоксидной смоле, отвечающие требованиям работы покрытия в местах повышенного износа, и в опытном порядке - полимербетоны на полиэфирной смоле.

«Методические рекомендации» составлены на основе исследования свойств полимербетона на эпоксидной или полиэфирной смоле и опытно-экспериментальных работ.

В них изложены требования на связующие и минеральные материалы для приготовления полимербетонной смеси на эпоксидной или полиэфирной смоле; составы связующего и полимербетонной смеси; технология приготовления и укладки связующего и смесей; механизация производства работ по устройству полимерного покрытия; контроль за производством работ и техника безопасности.

«Методические рекомендации» составлены кандидатами технических наук Н.Д. Дорониной и М.Я. Телегиным, инж. В.А. Зениной. Инж. Г.Н. Фабрикантовым написан раздел «Механизация устройства покрытий».

ОБЩИЕ ПОЛОЖЕНИЯ

1. На участках дороги с цементобетонным покрытием, подверженных действию агрессивных реагентов (масел, жидкого топлива, хлористых солей) или повышенных нагрузок (остановочные площадки, перекрестки дорог), наблюдается больший износ покрытий. Для усиления таких покрытий рекомендуется поверх укладывать тонкий слой толщиной 0,5 - 1 см из полимербетона на эпоксидной смоле или толщиной 1 - 2 см из полимербетона на полиэфирной смоле.

Полимербетон на эпоксидной (или полиэфирной) смоле - материал, получаемый в результате уплотнения, формирования и отверждения полимербетонной смеси, приготовленной смешением эпоксидного (или полиэфирного) связующего с минеральными материалами (подобранного зернового состава), взятых в весовом соотношении от 1 : 5 до 1 : 10.

Эпоксидное связующее - смесь эпоксидной смолы или эпоксидного компаунда с отвердителем.

Эпоксидный компаунд - смесь эпоксидной смолы с пластификатором или модификатором, или эластомером.

Полиэфирное связующее - смесь полиэфирной смолы с ускорителем и отвердителем.

Эпоксидное связующее, наполненное песком, - смесь этих материалов в весовом соотношении от 1 : 0,5 до 1 : 1,5.

2. В зависимости от размера максимальной фракции минеральной части полимербетона различают крупнозернистый, среднезернистый, мелкозернистый и песчаный полимербетон на эпоксидной или полиэфирной смоле.

3. Наиболее эффективен для повышения прочности цементобетонных покрытий песчаный полимербетон на эпоксидной или полиэфирной смоле, приготовленный с применением минерального материала размером до 5 мм.

4. Технологические свойства связующего и полимербетонной смеси на эпоксидной или полиэфирной смоле зависят от вида и количества составляющих их материалов.

5. Жизнеспособность полимербетонной смеси на эпоксидной смоле (время, в течение которого смесь можно укладывать) зависит от жизнеспособности эпоксидного связующего, вида и количества минерального материала. В свою очередь жизнеспособность эпоксидного связующего зависит от количества отвердителя - полиэтиленполиамина, а также от вида и количества пластификатора.

6. Жизнеспособность эпоксидного связующего уменьшается с увеличением в его составе отвердителя.

Оптимальное количество отвердителя - полиэтиленполиамина - находится в пределах 10 - 20 вес. ч. на 100 вес. ч. эпоксидной смолы марки ЭД-5 или ЭИС - 1 при температуре воздуха 20 ± 5 °С.

Жизнеспособность эпоксидного связующего увеличивается при введении в его состав пластификатора.

Пластификаторы - дибутилфталат и полиэфир ПН-1 - приблизительно в 2 - 3 раза увеличивают жизнеспособность эпоксидного связующего, а каменноугольный деготь и жидкий битум - в 1,2 - 1,7 раза при введении их в связующее от 10 до 40 вес. ч. на 100 вес. ч. эпоксидной смолы.

Наименьшая жизнеспособность отмечается у эпоксидного связующего, пластифицированного фуриловым спиртом (2 - 2,5 час при температуре воздуха 20 ± 5 °С).

7. Жизнеспособность полимербетонной смеси на эпоксидной смоле, приготовленной с весовым отношением связующего к минеральной части 1 : 7, в 2 - 3 раза меньше, чем эпоксидного связующего, т.е. если жизнеспособность связующего 5 - 6 час, то смеси - 1,5 - 2 час при температуре воздуха 20 ± 5 °С.

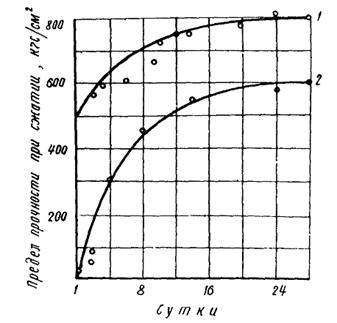

8. Полимербетонная смесь на эпоксидной смоле начинает набирать прочность сразу же после введения отвердителя, причем вначале наиболее интенсивно. Так, через 24 часа предел прочности при сжатии при температуре воздуха 20 ± 5 °С составляет 500 кгс/см, а через 28 суток - 800 кгс/см (рис. 1).

Рис. 1. Динамика роста прочности полимербетона на эпоксидной смоле (состав связующего: ЭД-5-100 вес. ч., полиэтиленполиамин - 15 вес. ч., фуриловый спирт - 30 вес. ч.) во времени:

1 - отверждение при температуре 18 - 23 °С; 2 - то же, ниже 0 °С

Через 1 - 3 года прочность полимербетона всего на 10 - 15 % выше прочности полимербетона месячного возраста.

9. Жизнеспособность полиэфирного связующего зависит от количества отвердителя - перекиси циклогексанона и ускорителя - нафтената кобальта.

По МРТУ-6-10-791-68, оптимальное количество отвердителя соответствует 3 вес. ч., а ускорителя - 1 вес. ч. на 100 вес. ч. полиэфирной смолы.

10. Жизнеспособность полимербетонной смеси на полиэфирной смоле уменьшается с увеличением в составе смеси минерального материала (при увеличении минерального материала от 1 до 7 вес. ч. на 1 вес. ч. полиэфирного связующего жизнеспособность смеси уменьшается от 30 до 20 мин при температуре воздуха 20 ± 5 °С).

Полимербетонная смесь на полиэфирной смоле также начинает набирать прочность после введения отвердителя, через 3 - 4 часа прочность достигает 150 - 250 кгс/см2 (предел прочности при сжатии), а через 6 часов - 400 кгс/см2 при температуре воздуха 20 ± 5 °С.

Набор прочности полимербетонной смеси на полиэфирной смоле при температуре воздуха 20 ± 5 °С происходит наиболее интенсивно в первые семь суток и практически заканчивается через 12 - 14 суток. Дополнительное незначительное нарастание прочности происходит в последующие три месяца.

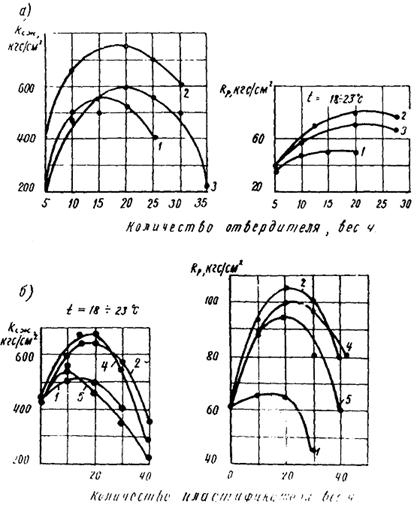

11. Механические и деформативные свойства полимербетонов на эпоксидной или полиэфирной смоле зависят от вида и количества составляющих их материалов.

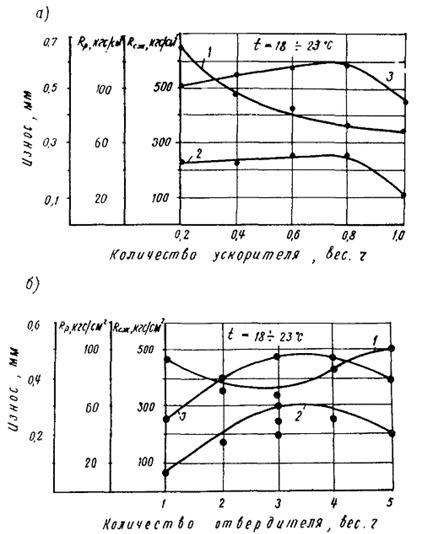

12. Основные показатели механических свойств полимербетона на эпоксидной смоле (пределы прочности при сжатии, растяжении и износ) с увеличением количества отвердителя и пластификатора повышаются до определенного значения, затем снижаются при постоянном соотношении связующего и минеральной части (рис. 2).

13. Аналогичная зависимость свойств полимербетона от количества ускорителя и отвердителя в составе связующего характерна и для полимербетона на полиэфирной смоле (рис. 3).

14. Свойства полимербетона на эпоксидной или полиэфирной смоле зависят от вида, зернового состава и количества минерального материала. Более плотные смеси обеспечивают более высокую прочность полимербетона.

С увеличением количества минерального материала в смеси свойства полимербетона сначала улучшаются, а затем ухудшаются.

Рациональное весовое соотношение эпоксидного или полиэфирного связующего и минерального материала в смеси рекомендованных составов находится в пределах от 1 : 5 до 1 : 7.

15. Полимербетоны, приготовленные с применением каменной мелочи из прочных горных пород, имеют значительно большую прочность по сравнению с полимербетонами, приготовленными с применением каменного материала из слабых горных пород.

Рис. 2. Зависимость прочности при сжатии и растяжении полимербетона на эпоксидной смоле от количества отвердителя (а) и пластификатора (б):

1 - дибутилфталат 20 вес. ч.; 2 - полиэфир ПН-1 - 20 вес. ч.; 3 - фуриловый спирт - 30 вес. ч.; 4 - тиокол; 5 - каучук СКД-10-10

Рис. 3. Зависимость износа (1) и прочности при растяжении (2) и сжатии (3) полимербетона на полиэфирной смоле от количества ускорителя - нафтената кобальта (а) и отвердителя - перекиси дихлогексанола (б)

ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ ПРИГОТОВЛЕНИЯ ПОЛИМЕРБЕТОНА НА ЭПОКСИДНОЙ ИЛИ ПОЛИЭФИРНОЙ СМОЛЕ

16. Требования к эпоксидному и полиэфирному связующему и полимербетону с заданными свойствами приведены в табл. 1 и 2.

|

Величина показателя связующего |

||

|

на эпоксидной смоле |

на полиэфирной смоле |

|

|

Жизнеспособность при температуре воздуха 20 ± 5 °С, час |

Не менее 2,5 и не более 5 |

Не менее 2,5 и не более 5 |

|

Предел прочности на сдвиг и отрыв склеенных образцов цементобетона и полимербетона, кгс/см2 |

Не менее 20 |

Не менее 20 |

17. Для приготовления полимербетона на эпоксидной или полиэфирной смоле применяются следующие минеральные материалы.

Каменная мелочь свежего дробления, чистая (содержание пылеватых и глинистых частиц, определяемых отмучиванием, - не более 1 %) размером 5 - 2,5; 2,5 - 1,25 мм. Каменную мелочь получают дроблением горных пород высокой прочности и износостойкости.

Предел прочности при сжатии в водонасыщенном состоянии исходной горной породы должен быть не менее 800 кгс/см2, потери при истирании в полочном барабане - не более 35 %.

|

Величина показателя полимербетона |

||

|

на эпоксидной смоле |

на полиэфирной смоле |

|

|

Объемный вес, г/см2 |

2,2 - 2,3 |

2,15 - 2,2 |

|

Жизнеспособность при температуре воздуха 20 ± 5 °С, час |

Не менее 1 /2 и не более 3 |

Не менее 1 /4 и не более 3 |

|

Предел прочности, кгс/см2, при сжатии в возрасте, час |

|

|

|

6 |

200 - 300 |

350 - 400 |

|

24 |

300 - 450 |

450 - 550 |

|

при растяжении в возрасте, час |

|

|

|

6 |

Не менее 35 |

Не менее 35 |

|

24 |

45 - 70 |

40 - 60 |

|

Величина усадки, % |

0,2 |

0,2 - 0,5 |

|

Модуль упругости при сжатии, кгс/см2 |

200000 - 300000 |

150000 - 350000 |

|

Износ, мм |

0,8 - 1,0 |

0,3 - 0,5 |

|

Водонасыщение, % по весу |

0,3 - 0,5 |

0,9 - 0,95 |

|

Морозостойкость, циклы |

200 и более |

200 и более |

|

Коэффициент прочности (стойкость к агрессивным реагентам: автомобильному топливу, маслам, растворам хлористых солей) |

Не менее 0,8 |

Не менее 0,8 |

|

Предел прочности на сдвиг (отрыв) от цементобетона, кгс/см2 |

Не менее 20 |

Не менее 20 |

|

Коэффициент

термического линейного расширения |

12 - 14 |

15 - 22 |

|

Предел выносливости под многократной нагрузкой |

0,5 - 0,7 |

0,5 - 0,8 |

|

Коэффициент сцепления колеса автомобиля с полимерным покрытием |

Не менее 0,45 |

Не менее 0,45 |

Морозостойкость каменной мелочи при непосредственном замораживании - Мрз. 50. Содержание зерен пластинчатой (лещадной) формы не должно превышать 15 %.

Песок - кварцевый, крупный, с модулем крупности (МК) более 2,5 (содержание зерен крупнее 0,63 мм более 50 %), а также средний с модулем крупности (МК) 2,5 - 2,0 (содержание зерен крупнее 0,63 мм - 35 - 50 %).

Кварцевый песок должен быть чистым и не иметь посторонних примесей. Содержание в песке зерен, проходящих сквозь сито с отверстиями 0,14 мм, должно быть не более 15 %. Количество пылеватых, глинистых и илистых частиц, определяемых методом отмучивания, не должно превышать 1 % по весу.

Минеральный порошок для полимербетонной смеси получают из известняков, доломитов (прочность не менее 200 кгс/см2) и битуминозных известняков, не содержащих загрязняющих примесей.

Минеральный порошок должен быть сухим, рыхлым, не комковаться; при мокром рассеве через сито с отверстиями 1,25 мм должно проходить не менее 100 % по весу; 0,315 мм - не менее 90 %; 0,071 мм - не менее 70 % по весу; пористость при уплотнении нагрузкой 300 кгс/см2 не должна превышать 35 % по объему.

18. Для приготовления эпоксидного связующего могут быть использованы:

- эпоксидная смола марки ЭД-5 (ГОСТ 10587-63)* или эпоксидная смола марки ЭИС-1 (ТУ 38-109-1-71);

- отвердитель - полиэтиленполиамин (СТУ 49-25-29-62);

- пластификаторы (модификаторы, эластомеры): дибутилфталат (ГОСТ 8728-66), полиэфир марки ПН-1 (СТУ 30-140-86-63), полиэфир марки МГФ - 9 (ТУМХПБУ-17-56), тиокол марки НВТ (ВМРТУ 6-04-174-64), тиокол марок I или II (МРТУ 6-04-156-63), фуриловый спирт (СТУ 89-257-62), каменноугольный деготь марки Д-3 или Д-4, или Д-5 (ГОСТ 4641-49) , жидкий битум марки МГ-70/130 (ГОСТ 11955-66).

* С 1973 г взамен смолы марки ЭД-5 выпускается смола марки ЭД-20 (ГОСТ 10587-72).

19. Для приготовления полиэфирного связующего требуются:

- полиэфирная смола-лак (раствор полиэфирмалеинатной ненасыщенной полуфабрикатной смолы в стироле, бутилацетате и ацетоне) марки ПЭ-246 (МРТУ 6-10-791-68);

- ускоритель - нафтенат кобальта (СТУ 30-14195-64);

- отвердитель - перекись циклогексанона (поставляется в комплекте с полиэфирной смолой).

СОСТАВЫ ПОЛИМЕРБЕТОНА НА ЭПОКСИДНОЙ ИЛИ ПОЛИЭФИРНОЙ СМОЛЕ

20. При проектировании состава полимербетонной смеси на эпоксидной смоле подбирают зерновой состав минеральной части, состав эпоксидного связующего и весовое соотношение минеральной части и эпоксидного связующего.

21. Минеральная часть полимербетонной смеси на эпоксидной смоле состоит из каменной мелочи размером 2,5 - 1,25 мм или 5,0 - 2,5 мм (65 - 70 %) и крупнозернистого или среднезернистого кварцевого песка (30 - 35 %).

22. Составы эпоксидного связующего приведены в табл. 3.

23. Весовое соотношение эпоксидного связующего и минеральной части любого из рекомендуемых составов полимербетонной смеси на эпоксидной смоле 1 : 5 - 1 : 7.

24. Для приготовления эпоксидного связующего, наполненного песком (состав № 4), рекомендуется в эпоксидное связующее составов № 1, 2, 3 ввести кварцевый крупнозернистый или среднезернистый песок в соотношении 1 : 1.

|

Количество компонентов, вес. ч., в составах |

|||

|

№ 1 |

№ 2 |

№ 3 |

|

|

Эпоксидная смола марки ЭД-5 или ЭИС-1 |

100 |

100 |

100 |

|

Полиэтиленполиамин |

8 - 10 |

20 |

15 - 20 |

|

Дибутилфталат |

20 - 25 |

- |

- |

|

Каменноугольный деготь марки Д-3, Д-4 или Д-5, либо жидкий битум марки МГ-70-130 |

- |

50 |

|

|

Фуриловый спирт |

- |

- |

20 - 30 |

Примечания: 1. Состав № 1 рекомендуется для приготовления полимербетонной смеси в холодном состоянии и укладки ее в покрытие при температуре воздуха не ниже +15 °С; состав № 3 - для укладки смеси в покрытие как при положительной, так и при отрицательной температуре воздуха; состав № 2 приготавливается на предварительно подогретом пластификаторе и укладывается в покрытие при температуре воздуха не ниже + 15 °С.

2. Дибутилфталат можно заменить полиэфиром марки ПН-1 или МГФ-9 в количестве 35 - 40 вес. ч. или тиоколом марок НВТ, I, II в количестве 30 - 50 вес. ч.

25. Для приготовления полимербетонной смеси на полиэфирной смоле холодным способом и применения ее при температуре воздуха 15 °С и выше рекомендуется следующий состав:

Минеральная часть

Каменная мелочь размером 5,0 - 2,5 мм - 35 %;

Крупнозернистый или среднезернистый кварцевый песок - 44 %;

Минеральный порошок - 21 %.

Полиэфирное связующее

Полиэфирная смола - 100 вес. ч.;

Нафтенат кобальта - 1 вес. ч.;

Перекись циклогексанона - 3 вес. ч.

Весовое соотношение полиэфирного связующего и минеральной части 1 : 5 - 1 : 7.

ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННОЙ СМЕСИ

26. Полимербетонную смесь на эпоксидной смоле во избежание ее нагрева (отверждение идет с выделением тепла) и преждевременного отверждения (превращения в полимербетон) следует приготавливать порциями по 30 - 40 кг при температуре воздуха 20 ± 5 °С.

В процессе приготовления полимербетонной смеси на эпоксидной смоле:

- готовят эпоксидное связующее;

- отвешивают минеральные материалы (каменную мелочь, песок) в требуемых количествах;

- смешивают эпоксидное связующее и минеральный материал.

27. Эпоксидное связующее в холодном состоянии (состав № 1 и 3) приготовляют следующим образом.

В отдельных емкостях отвешивают необходимое количество составляющих материалов эпоксидного связующего данного состава. Затем в емкость загружают последовательно эпоксидную смолу, пластификатор и отвердитель и тщательно перемешивают после введения каждого компонента.

28. При приготовлении эпоксидного связующего с подогревом пластификатора (состав № 2) перед перемешиванием компонентов каменноугольный деготь или жидкий битум разогревают до температуры 40 - 60 °С. Затем в емкость загружают эпоксидную смолу и подогретый каменноугольный деготь или жидкий битум; все тщательно перемешивают. Приготовленный таким образом компаунд охлаждают до температуры воздуха. После этого в компаунд вводят отвердитель и снова перемешивают.

29. Из эпоксидного связующего и минеральных материалов приготавливают полимербетонную смесь, для чего в емкость с эпоксидным связующим вводят минеральный материал: сначала песок, затем каменную мелочь. После введения каждого компонента полимербетонную смесь тщательно перемешивают до полного обволакивания минеральных частиц эпоксидным связующим и получения однородной смеси.

30. Приготовленную полимербетонную смесь на эпоксидной смоле необходимо немедленно (за 0,5 - 1 час) использовать при температуре воздуха 20 ± 5 °С. При более высокой температуре воздуха срок использования полимербетонной смеси на эпоксидной смоле сокращается до 20 - 30 мин.

31. Полимербетонную смесь на полиэфирной смоле замешивают порциями по 50 кг.

Процесс приготовления полимербетонной смеси на полиэфирной смоле идет в такой же последовательности, как и смеси на эпоксидной смоле.

32. Полиэфирное связующее приготавливают следующим образом: в отдельных емкостях отвешивают полиэфирную смолу, нафтенат кобальта и перекись циклогексанона.

Полиэфирную смолу делят на две равные части. В одну часть полиэфирной смолы вводят все требуемое количество нафтената кобальта, а в другую часть - все требуемое количество перекиси циклогексанона. Каждую часть связующего тщательно перемешивают в течение 2 - 3 мин.

Приготовленные части связующего (ПС + ПЦ и ПС + НК) объединяют и тщательно перемешивают.

Объединять обе части связующего следует только перед внесением минерального материала из расчета укладки полимербетонной смеси за 20 - 30 мин.

33. Приготовленное полиэфирное связующее объединяют с минеральными материалами. Для этого в емкость с полиэфирным связующим вводят сначала минеральный порошок, затем, песок и каменную мелочь. После введения каждого минерального материала все тщательно перемешивают до получения однородной смеси.

Полимербетонную смесь на полиэфирной смоле необходимо немедленно использовать, так как ее жизнеспособность 20 - 30 мин при температуре воздуха 20 ± 5 °С.

34. Эпоксидное связующее, наполненное песком, готовят порциями по 20 - 30 кг. При этом в эпоксидное связующее, полученное по описанной выше технологии, вводят песок и все тщательно перемешивают до получения однородной смеси.

35. После каждого замеса все емкости, мешалки, инструмент и другое оборудование очищают ацетоном от остатков связующего и смеси.

ТЕХНОЛОГИЯ УСТРОЙСТВА ПОКРЫТИЯ ИЗ ПОЛИМЕРБЕТОННОЙ СМЕСИ НА ЭПОКСИДНОЙ ИЛИ ПОЛИЭФИРНОЙ СМОЛЕ

36. Покрытие из полимербетонной смеси, приготовленной с применением эпоксидного связующего составов № 1 и 2, устраивают при температуре воздуха не ниже + 15 °С, а с применением эпоксидного связующего состава № 3 - при положительной и отрицательной температуре воздуха.

37. Покрытие из полимербетонной смеси на полиэфирной смоле устраивают при температуре воздуха не ниже + 15 °С.

38. Распределяют полимербетонную смесь на эпоксидной или полиэфирной смоле по новому цементобетонному основанию (покрытию) не ранее чем через 28 суток после укладки цементобетона, а по старому покрытию эксплуатируемой дороги в любое время.

Подготовка цементобетонного основания (покрытия)

39. Для надлежащего сцепления тонкослойного покрытия из полимербетона на эпоксидной или полиэфирной смоле с цементобетоном необходимо тщательно очистить его от грязи, пыли, масляных, битумных пятен, а также от следов материалов, применявшихся при уходе за цементобетоном.

40. Поверхность цементобетонного основания (покрытия) очищают химическим или механическим способом.

Перед очисткой химическим способом пыль и грязь с цементобетона удаляют механической стальной щеткой, а битумные и масляные пятна - отбойным молотком или выжигают. Затем разливают 28 %-ный раствор соляной кислоты (плотность по ареометру 1,139) из расчета 0,5 - 0,6 кг/м2 и растирают кислоту по поверхности стальными щетками. Немедленно после прекращения реакции (исчезновение пены) тщательно промывают цементобетонное основание (покрытие) струей воды под давлением из поливомоечной машины до полного удаления остатков кислоты. Наличие кислоты проверяют лакмусовой бумажкой, приложенной к влажной поверхности цементобетонного основания (лакмусовая бумажка в кислой среде краснеет).

Если поверхность цементобетонного основания (покрытия) была сильно загрязнена и первая обработка раствором кислоты не обеспечила надлежащей очистки, то производят повторную обработку поверхности 28 %-ным раствором соляной кислоты с последующей тщательной промывкой. Для ускорения просушки цементобетона свободную воду удаляют сжатым воздухом от компрессора.

При механическом способе очистки с загрязненной поверхности цементобетонного основания (покрытия) пыль и грязь удаляют точно так же, как и при химическом способе. После этого поверхность цементобетона очищают струей песка из пескоструйного аппарата.

Укладка тонкослойного покрытия из полимербетонной смеси на эпоксидной или полиэфирной смоле

41. Тонкослойное покрытие из полимербетонной смеси на эпоксидной смоле по цементобетонному основанию (покрытию) можно устраивать двумя способами: способом укладки полимербетонной смеси и способом поверхностной обработки, а из полимербетона на полиэфирной смоле - способом укладки смеси.

Устройство покрытия способом укладки полимербетонной смеси

42. На тщательно очищенное и высушенное цементобетонное основание (покрытие) разливают эпоксидное или полиэфирное связующее из расчета 0,3 кг/м2.

Для розлива используют связующее такого же состава, как и для приготовления полимербетонной смеси.

Вслед за розливом эпоксидного или полиэфирного связующего по поверхности цементобетонного основания (покрытия) распределяют полимербетонную смесь соответственно на эпоксидной или полиэфирной смоле. Средняя норма расхода полимербетонной смеси при устройстве покрытия толщиной 1 см - 22 - 25 кг/м2.

43. Уплотнять уложенную полимербетонную смесь следует через 5 - 10 мин после ее нанесения легким моторным катком за 2 - 3 прохода по одному следу. Для повышения шероховатости до начала уплотнения сверху рассыпают каменную мелочь тонким слоем («в одну щебенку») при норме расхода 1 кг/м2. Вальцы катка перед началом укатки слоя и в процессе укатки слегка смазывают автолом, солидолом или техническим вазелином.

Устройство покрытия способом поверхностной обработки

44. На тщательно очищенную и высушенную поверхность цементобетонного основания (покрытия) тонким ровным слоем разливают эпоксидное (состав № 4) связующее, наполненное песком, из расчета 2 кг/м2.

45. Вслед за этим по поверхности цементобетонного основания (покрытия) распределяют гранитную каменную мелочь размером 5 - 2,5 мм из расчета 6 - 8 кг/м2.

46. Уложенный слой уплотняют легким моторным катком за 2 - 3 прохода по одному следу. Если при укатке связующее будет выступать на поверхность, эти места следует присыпать каменной мелочью и продолжить укатку 1 - 2 проходами катка. Вальцы катка следует смазать автолом, солидолом или техническим вазелином.

47. Движение автомобильного транспорта по построенному участку дороги можно открывать через 8 - 10 час при температуре воздуха 20 ± 5 °С.

МЕХАНИЗАЦИЯ УСТРОЙСТВА ПОКРЫТИЯ ИЗ ПОЛИМЕРБЕТОННОЙ СМЕСИ НА ЭПОКСИДНОЙ ИЛИ ПОЛИЭФИРНОЙ СМОЛЕ

48. Перечень машин и оборудования приведен в табл. 4.

49. Поливо-моечная машина используется для предварительной очистки цементобетонного основания (покрытия) от мусора, пыли и грязи, а также для промывки основания после протравки его 28 %-ным раствором соляной кислоты. Для этой цели машина должна иметь цилиндрическую щетку и шланг с брандспойтом. При отсутствии шланга основание промывают с помощью левой передней моечной насадки.

Для хорошей промывки основания после протравки раствором кислоты надо выполнить не менее 4 проходов поливо-моечной машиной на второй передаче по одной полосе.

Применять щетку поливо-моечной машины для растирания раствора кислоты по основанию запрещается.

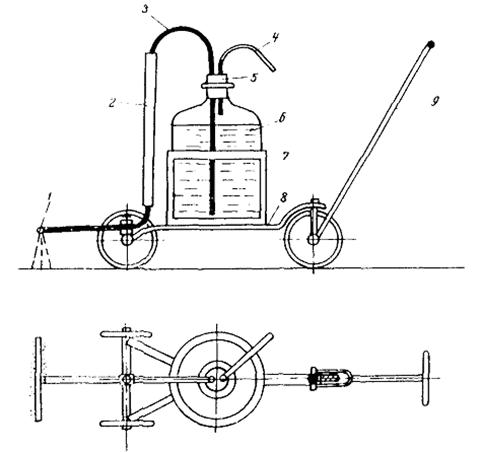

50. Для приготовления и розлива 28 %-ного раствора соляной кислоты необходимо изготовить специальное приспособление*) (рис. 4). Это ручная трехколесная тележка с металлической корзиной для размещения стандартной 20-литровой стеклянной бутыли. В горловину бутыли вставляется резиновая пробка с двумя трубками из нержавеющей стали. По короткой трубке в бутыль с помощью ручного насоса подается небольшое количество воздуха. По длинной сифонной трубке и резиновому шлангу раствор соляной кислоты поступает в распределительную трубку и через мелкие отверстия выливается на обрабатываемую поверхность. За один проход обрабатывается полоса цементобетонного основания шириной 50 см. Расход раствора кислоты регулируется количеством и диаметром отверстий в распределительной трубке и скоростью перемещения тележки.

* В конструировании приспособления и ящичного распределителя (п. 58) принимал участие инж. К.В. Щелкунов.

|

Машины и оборудование |

Устройство покрытия способом |

Примечание |

|||

|

поверхностной обработки с применением эпоксидной смолы |

укладки полимербетонной смеси на |

||||

|

эпоксидной смоле |

полиэфирной смоле |

||||

|

Очистка цементобетонного основания (покрытия): |

|

|

|

|

|

|

химическая |

Поливо-моечная машина ПМ-130 |

+ |

+ |

+ |

Выпускается промышленностью |

|

Приспособление для розлива раствора соляной кислоты |

+ |

+ |

+ |

Изготовить по эскизному чертежу (см. рис. 4) |

|

|

механическая |

Передвижной компрессор ПКС-5 |

+ |

+ |

+ |

Выпускается промышленностью |

|

Передвижной пескоструйный аппарат |

+ |

+ |

+ |

То же |

|

|

Приготовление связующего |

Смесительный агрегат |

- |

+ |

+ |

Выпускается промышленностью |

|

Приготовление связующего, наполненного песком |

То же |

+ |

- |

- |

То же |

|

Приготовление полимербетонной смеси |

|

|

|

|

|

|

на эпоксидной смоле |

Смесительный агрегат |

- |

+ |

- |

» |

|

на полиэфирной смоле |

Бетономешалка передвижная БП-65 |

- |

- |

+ |

» |

|

Транспортировка связующего и полимербетонной смеси в пределах рабочей площадки |

Бачок-тележка смесительного агрегата |

+ |

+ |

+ |

» |

|

Распределение эпоксидного или полиэфирного связующего |

Окрасочные валики |

- |

+ |

+ |

Выпускается промышленностью |

|

Распределение эпоксидного или полиэфирного связующего, наполненного песком |

Ящичный распределитель |

+ |

- |

- |

Изготовить по эскизному чертежу (рис. 6) |

|

Распределение полимербетонной смеси на эпоксидной или полиэфирной смоле |

То же |

- |

+ |

+ |

То же |

|

Уплотнение |

Виброкаток одновальцовый моторный Д-684 |

+ |

+ |

+ |

Выпускается промышленностью |

51. Для приготовления полиэфирного или эпоксидного связующего, в том числе и наполненного песком, а также полимербетонной смеси на эпоксидной смоле рекомендуется смесительный агрегат (рис. 5). К смесительному агрегату приданы бачки-тележки (2 шт.), в которых составляющие материалы перемешивают и транспортируют в пределах рабочей площадки. Краткая характеристика смесительного агрегата приведена ниже:

Вес, кг......................................................................................................... 459

Полезная емкость бачка-тележки, л........................................................ 45

Скорость вращения шнекового смесителя, об/мин............................... 35

Двигатель УД-25С:

мощность, л.с. ....................................................................................... 8

скорость вращения коленчатого вала, об/мин................................... 3000

Рис. 4. Приспособление для розлива раствора соляной кислоты:

1 - распределительная трубка; 2 - шланг; 3 - сифонная трубка; 4 - воздушная трубка; 5 - пробка; 6 - бутыль; 7 - корзина; 8 - рама тележки; 9 - дышло

52. Для качественного перемещения зазор между лопастью шнекового смесителя и днищем бачка должен быть не более 1 мм. При необходимости на нижнюю горизонтальную часть лопасти смесителя надо приварить пластинку.

Рис. 5. Смесительный агрегат Харьковского механического завода Минтрансстроя

53. Смесительный агрегат и запас необходимых материалов располагают в непосредственной близости от места укладки с целью сократить время на транспортировку смеси.

54. Полимербетонную смесь на полиэфирной смоле можно приготавливать в передвижной бетономешалке марки БП-65.

Бетономешалка эта удобна тем, что не требует электроэнергии, так как приводится в действие от двигателя внутреннего сгорания.

55. Минимальная длительность механического перемешивания компонентов связующего или полимербетонной смеси составляет:

- после введения пластификатора в эпоксидную смолу (или ускорителя в полиэфирную смолу) - 1 мин; отвердителя - 1 мин; минерального порошка - 2 мин; песка - 2 мин; каменной мелочи - 3 мин.

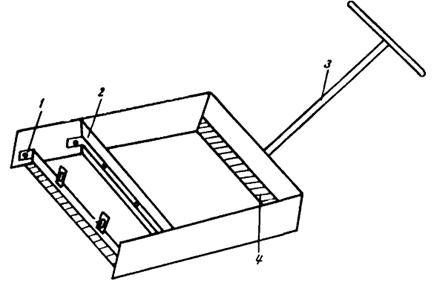

56. Для распределения полимербетонной смеси или связующего, наполненного песком, следует изготовить ящичный распределитель (рис. 6).

В нижней части передней стенки ящика прикреплена резиновая лента, предотвращающая вытекание смеси вперед.

Разравнивающую пластину можно устанавливать на различную высоту для получения слоя заданной толщины.

Другая резиновая лента служит для выглаживания уложенного слоя. Распределитель перемещается вручную за дышло, прикрепленное к передней стенке ящика. Ширина распределителя - 500 мм, емкость ящика примерно 20 л.

Рис. 6. Ящичный распределитель смесей:

1 - планка с выглаживающей лентой; 2 - регулируемая разравнивающая пластина; 3 - дышло; 4 - резиновая лента

57. Ориентировочный подсчет потребностей в машино-сменах для проведения работ по устройству полимербетонного покрытия приведен в табл. 5.

|

Потребность в машино-сменах на 100 м2 покрытия |

|

|

Поливо-моечная машина ПМ-130 |

0,5 |

|

Смесительный агрегат с бачками-тележками* |

1,0 |

|

Бетономешалка передвижная БП-65** |

1,0 |

|

Виброкаток одновальцовый моторный Д-684 |

0,5 |

|

Компрессор передвижной ПКС-5*** |

1,0 |

|

Пескоструйный аппарат передвижной*** |

1,0 |

|

* При применении эпоксидной смолы. ** При применении полиэфирной смолы. *** При химической очистке этого оборудования не требуется. |

|

58. Кроме основного оборудования, бригада, выполняющая работы, должна иметь в своем распоряжении: бортовую машину; вагон типа ВО; автокран для погрузки и разгрузки смесительного агрегата, бетономешалки и виброкатка, а также весы торговые; ведра; лопаты; терки; гладилки; бутыли стеклянные 20-литровые; мастерки; кисти малярные, щетки металлические и волосяные; рейку трехметровую; рулетку 10-метровую.

59. В состав бригады по устройству покрытия с темпом укладки 100 м в смену входят: моторист передвижного компрессора и виброкатка V разряда; моторист смесительного агрегата или передвижной бетономешалки IV разряда; рабочий на приготовлении и распределении связующего II разряда; рабочий на приготовлении и распределении полимербетонной смеси II разряда; рабочий на распределении каменной мелочи II разряда.

ТЕХНИЧЕСКИЙ КОНТРОЛЬ ЗА КАЧЕСТВОМ СТРОИТЕЛЬСТВА ПОКРЫТИЙ ИЗ ПОЛИМЕРБЕТОНА НА ЭПОКСИДНОЙ ИЛИ ПОЛИЭФИРНОЙ СМОЛЕ

60. В процессе устройства полимербетонного покрытия осуществляется технический контроль:

- за приготовлением полимербетонной смеси;

- устройством покрытия;

- качеством готового покрытия.

61. При приготовлении полимербетонной смеси на месте производства контролируют качество исходных материалов, точность дозирования, а также качество готовой полимербетонной смеси.

Один раз в 7 - 10 смен проверяют зерновой состав каменной мелочи и песка и их чистоту.

Качество минерального порошка, а также свойства эпоксидной и полиэфирной смолы, пластификаторов, отвердителей и ускорителя должны соответствовать заводскому паспорту.

Для контроля качества полимербетонной смеси на эпоксидной или полиэфирной смоле отбирают пробы готовой смеси (1 - 2 пробы в течение смены), из которых формуют цилиндрические образцы диаметром и высотой 2,5 см.

По результатам испытаний на сжатие образцов в возрасте одних суток судят о качестве уложенной смеси, сравнивая эти результаты с результатами, полученными при испытании лабораторных образцов такого же состава полимербетонной смеси, и соответствии их данным табл. 2.

62. Контроль в процессе устройства, в период формирования покрытия из полимербетона на эпоксидной или полиэфирной смоле, включает: проверку качества подготовки основания (его ровности, чистоты и просушивания) и соответствия толщины укладываемого слоя заданной, а также наблюдение за процессом уплотнения и формирования с проверкой ровности уплотняемого покрытия.

63. Контроль качества готового полимерного покрытия осуществляют путем отбора проб (вырубок) и их испытанием. При этом определяют объемный вес и величину водонасыщения.

Пробы отбирают на 14-е сутки после укладки полимербетонной смеси из расчета две пробы на каждом поперечнике (при двух поперечниках на 1 км). Качество уплотнения покрытия оценивают путем сопоставления объемного веса и водонасыщения вырубок и лабораторных образцов, изготовленных ранее из этих смесей. При отборе образцов из покрытия измеряют толщину слоя и оценивают качество сцепления с основанием.

ЛАБОРАТОРНЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ПОЛИМЕРБЕТОННОЙ СМЕСИ НА ЭПОКСИДНОЙ ИЛИ ПОЛИЭФИРНОЙ СМОЛЕ

64. Показатели физико-механических свойств полимербетона на эпоксидной или полиэфирной смоле определяют испытанием лабораторных цилиндрических образцов диаметром и высотой 2,5 см. Приготовленной смесью заполняют формы, затем форму устанавливают под пресс и уплотняют нагрузкой 300 кгс/см2 в течение 3 мин. Извлекают образцы из форм через одни сутки.

65. При контроле свойств полимербетона на эпоксидной или полиэфирной смоле определяют объемный вес, водонасыщение и предел прочности при сжатии.

Объемный вес полимербетона определяют методом гидростатического взвешивания.

Водонасыщение образцов из полимербетона устанавливают подсчетом количества воды, поглощенного образцом в вакууме, в процентах от первоначального веса или объема образца.

Прочность при сжатии образца из полимербетона определяют по аналогии с ГОСТ 4651-68 на испытание пластмасс.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРИГОТОВЛЕНИИ И УКЛАДКЕ ПОЛИМЕРБЕТОНА НА ЭПОКСИДНОЙ ИЛИ ПОЛИЭФИРНОЙ СМОЛЕ

66. Эпоксидные, полиэфирные смолы, полиэтиленполиамин, нафтенат кобальта, перекись циклогексанона и пластификаторы - токсичные материалы. При работе с этими материалами необходимо строго соблюдать правила техники безопасности, изложенные в «Санитарных правилах при работе с эпоксидными смолами» № 348-60, утвержденных Главным государственным санитарным инспектором СССР 27 декабря 1960 г. и в «Правилах техники безопасности при строительстве, ремонте и содержании автомобильных дорог» (М., «Транспорт», 1969).

67. Все работающие должны быть инструктированы о токсических свойствах указанных материалов, о правилах техники безопасности, о мерах профилактики и т.п.

Поступающие на работу с этими смолами должны пройти медицинский осмотр.

68. Опасность развития профессиональных заболеваний у работающих с эпоксидными, полиэфирными смолами, их отвердителями и пластификаторами может быть сведена до минимума, если предупреждать загрязнение воздуха рабочих помещений (лабораторий) вредными веществами и исключать их попадание на кожу.

69. Одно из обязательных мероприятий - устройство местной вытяжной вентиляции у источников выделения вредных газов. При этом необходимо учитывать направление потока свежего воздуха: сначала он должен поступать к работающему, затем к рабочему месту, и, наконец, в вытяжную систему.

При работе с вредными веществами на свежем воздухе (на дороге) рабочие должны становиться с наветренной стороны от места производства работ.

70. При работе с эпоксидными, полиэфирными смолами, отвердителями, ускорителями, растворителями и пластификаторами следует учитывать их взрывоопасность и воспламеняемость.

Поэтому необходимо строго соблюдать технологию приготовления и применения смесей на этих смолах.

Зажигать огонь и курить на рабочем месте и в непосредственной близости от него строго запрещается.

71. Важным мероприятием при работе с эпоксидными, полиэфирными смолами и с дополняющими их компонентами является соблюдение правил личной гигиены.

Необходимо тщательно мыть руки не только во время перерыва и после работы, но и немедленно после случайного загрязнения рук этими веществами.

Попавшую на кожу эпоксидную, полиэфирную смолу, отвердитель, пластификатор, ускоритель, связующее или смесь необходимо немедленно удалить ветошью, тщательно вымыть кожу водой с мылом, высушить и смазать мягчительным кремом.

72. Рабочие, занятые на приготовлении и распределении 28 %-ного раствора соляной кислоты, эпоксидного, полиэфирного связующего и полимербетонной смеси должны быть обеспечены комбинезонами, резиновыми перчатками, резиновой обувью и защитными очками.

73. После окончания работ рабочие должны снять комбинезоны, перчатки, обувь и вычистить ацетоном места, запачканные связующим или смесью, затем вымыть лицо и руки водой с мылом и, если возможно, принять душ на работе или дома.

74. Эпоксидную и полиэфирную смолу следует хранить в герметически закрывающейся таре; отвердитель - полиэтиленполиамин - в стеклянной таре; отвердитель - перекись циклогексанона - в таре из полиэтилена с указанием на этикетке «Огнеопасно», «Яд» (категорически запрещается хранение его вместе с сиккативами, минеральными кислотами, окислами и солями железа, марганца, кобальта); ускоритель - нафтенат кобальта хранят в герметических алюминиевых емкостях.

В зимнее время эти материалы хранят в помещении с температурой воздуха не ниже 0 °С.

В летнее время температура хранения полиэфирной смолы, ускорителя и отвердителя не должна превышать 25 °С.

СОДЕРЖАНИЕ