НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА ГОССТРОЯ УССР

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

на отделку наружных стеновых панелей и

деталей

фасадов зданий методом обнажения

декоративного

заполнителя с помощью универсального замедлителя

твердения цемента

Утверждена и.о. начальника ПКБ НИИСП Госстроя УССР

И.П. Яцуненко 15.12.86

Одобрена Ученым советом НИИСП Госстроя УССР

Протокол № 2 от 19.03.87

КИЕВ 1987

Даны основные положения по технологии отделки наружных стеновых панелей методом обнажения декоративного заполнителя с помощью универсального замедлителя твердения в заводских условиях. Приведены данные о материалах и требования к ним, подобраны механизмы, необходимые для приготовления декоративной бетонной смеси, приготовления УЗБ и для обнажения декоративного заполнителя.

Для инженерно-технических работников домостроительных комбинатов.

Разработана ПКБ НИИСП Госстроя УССР (инженеры В.Я. Костовецкий, В.А. Боронило, М.Ю. Иванов, В.А. Лемешко, А.Г. Скрицкий).

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта разработана на отделку фасадных поверхностей многослойных железобетонных и однослойных керамзито- и шлакобетонных наружных стеновых панелей, формуемых в заводских условиях в горизонтальном положении фасадной стороной вниз.

1.2. Отделка фасадных поверхностей декоративными бетонами с обнаженным заполнителем позволяет получать фасадных камневидную структуру поверхностей панелей. Цветные заполнители, применяемые в сочетании с цветными цементами, повышают интенсивность окраски и увеличивают архитектурные возможности отделки фасада. Фактура и цвет фасадных поверхностей панелей должны соответствовать утвержденному эталону.

1.3. Обнажение крупного заполнителя декоративного бетона с применением замедлителя твердения марки УЗБ (универсального замедлителя твердения) заключается в обработке прилегающего к фасадной поверхности слоя бетонной смеси замедлителя твердения цемента и удаления после тепловлажностной обработки струей воды или механическими щетками незатвердевшей растворной смеси.

1.4. Панели наружных стен с фасадным облицовочным слоем из декоративного бетона с обнаженной фактурой должны изготавливаться в соответствии с требованиями ГОСТ 11024-84.

1.5. На основе данных карты разрабатывается и оформляется технологическая документация на изготовление изделий методом обнажения декоративного заполнителя на конкретной технологической линии.

1.6. При привязке технологической карты к условиям цеха конкретного ЗЖБИ (КПД) уточняется место устройства поста отделки, калькуляция трудозатрат средств механизации с учетом максимального использования имеющихся на заводе механизмов.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОЦЕССА ОТДЕЛКИ

2.1. До начала процесса отделки должны быть выполнены следующие работы:

поставлены на предприятие материалы для приготовления замедлителя твердения цемента марки УЗБ и для декоративного бетона;

организованы пост приготовления замедлителя твердения цемента марки УЗБ и декоративного бетона; пост подготовки и отделки поверхности наружных стеновых панелей и деталей фасадов зданий и пост доводки панелей; приготовлены замедлитель твердения цемента и декоративный отделочный раствор; доставлены замедлитель твердения цемента и декоративный отделочный раствор от поста приготовления до поста отделки; подготовлены формы к формованию изделий.

2.2. Материалы заготавливают одной партией в объеме, необходимом для отделки поверхности наружных стеновых панелей и деталей фасадов зданий, используемых для монтажа наружных стен одного объекта. Применение материалов разных партий и соответственно с различными характеристиками вызывает изменение цвета и оттенков отделочного слоя.

2.3. Материалы, применяемые для отделки, должны удовлетворять требованиям соответствующих стандартов, а также строительным нормам и правилам. Контроль качества поступающих материалов и их испытание должны осуществляться заводскими лабораториями.

2.4. В качестве вяжущего для получения декоративного бетона применяются портландцемент марки от 400 до 600 по ГОСТ 10178-76, портландцемент белый по ГОСТ 965-78, портландцемент цветной по ГОСТ 15825-80.

Белый и цветной портландцемент марки не ниже 400 применяют для повышения декоративно-художественных качеств поверхности наружных стеновых панелей.

Поставка белого и цветного портландцемента производится, как правило, в бумажных мешках, поэтому необходимо устроить на заводах крытые склады и навесы для хранения цемента и защиты его от воздействия влаги, а также специальный узел для растаривания цемента и подачи его в емкость бетоносмесительного узла.

2.5. В качестве декоративного заполнителя применяются крупный заполнитель и песок из гранита кварцита, мрамора, плотного известняка, доломита, соответствующие требованиям ГОСТ 22856-77 (приложение 1).

2.6. Прочность и морозостойкость крупного декоративного заполнителя должна обеспечивать получение декоративного бетона не ниже марки по морозостойкости, указанной в рабочих чертежах. Размер фракций крупного заполнителя и его цвет следует принимать в соответствии с архитектурными требованиями проекта. Для проявления рекомендуется использовать исключительно однофракционный декоративный заполнитель фракции 5 - 10, 10 - 15 и 15 - 20 мм. Более крупный заполнитель рекомендуется использовать для отделки наружных поверхностей панелей цоколя.

2.7. Декоративный заполнитель различных видов и фракций следует хранить отдельно в крытых складах или контейнерах. Для обеспечения однородности отделки панелей объем заполнителя на складе должен быть достаточным для выпуска изделий не менее чем на один дом или на одну серию домов.

2.8. В качестве мелкого заполнителя декоративного бетона применяется крупный и средний песок, удовлетворяющий требованиям ГОСТ 8736-77. Не допускается содержание в песке более 2 % водорастворимых сернистых и серно-кислых соединений в пересчете на SO3.

2.9. В зимнее время перед подачей в бетоносмесительный узел заполнитель должен проходить через бункер подогрева. Температура заполнителя при подаче в расходные бункера бетоносмесительного узла должна быть не менее плюс 5 °С.

2.10. Для обеспечения фактуры бетона применяют универсальный замедлитель твердения цемента марки УЗБ, разработанный КТБ Мосоргпромстройматериалов. Состав замедлителя твердения цемента марки УЗБ в массовых частях:

Бура.............................................................. 12,8

Декстрин..................................................... 24,8

Полиакриламид.......................................... 1,6

Поверхностно-активное вещество

(ОП-7 или ОП-10)...................................... 0,08

Вода............................................................. 40

2.11. В качестве воздухововлекающих и пластифицирующих добавок для приготовлений декоративной бетонной смеси рекомендуется применять СНВ (ТУ 81-05-1-74 Минбумпрома СССР); СДО (ТУ 81-05-2-78 Минбумпрома СССР), УЗБ (ОСТ 18-128-73); СДБ (ОСТ 81-79-74, ТУ 81-04-225-73 Минбумпрома СССР).

2.12. Для герметизации стыков формы и заклеивания отверстий рекомендуется применять клеевую бумажную ленту на основе марки «В» по ГОСТ 18251-72. Кислота водяная техническая, применяемая для промывки фасадных поверхностей, должна отвечать требованиям ГОСТ 857-78.

2.13. Поверхностно-активные вещества (жидкое моющее средство) ОП-7 или ОП-10 должны отвечать ГОСТ 8433-81; «Прогресс» марки 30 - ТУ 37-107-19-71 Минхимпрома СССР.

2.14. Полиакриламид должен отвечать требованиям ТУ 1-04-01-71 Минхимпрома СССР. Декстрин должен отвечать требованиям ГОСТ 6034-74. Бура техническая должна отвечать требованиям ГОСТ 8429-77.

2.15. В зависимости от конкретных условий производства на действующих заводах крупнопанельного домостроения бетонная смесь с декоративным заполнителем может приготавливаться в действующем бетоносмесительном узле завода или в дополнительно оборудованном специальном узле по приготовлению фактурных бетонных смесей (конструкции Гипрогражданпромстроя УССР или др.) или на специальном посту, дополнительно оборудуемом в цехе формования.

2.16. Для приготовления и транспортирования декоративных бетонных смесей, во избежание загрязнений, должна применяться отдельная бетономешалка с самостоятельными расходными бункерами, линиями выдачи и транспортирования бетонной смеси.

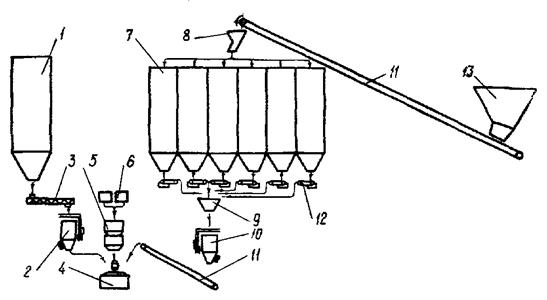

Технологическая схема поста по хранению декоративного заполнителя и приготовлению смеси с декоративным заполнителем конструкции Гипрогражданпромстроя УССР (объект 6259) приведена на рис. 1.

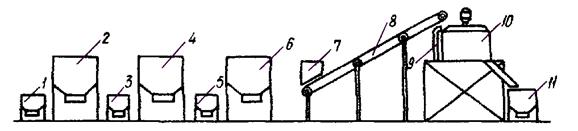

2.17. Специальный пост по приготовлению декоративной бетонной смеси (рис. 2) оборудуется в цехе формовки в том случае, когда потребность в декоративной бетонной смеси не превышает 2,5 - 3,0 м3 в смену.

2.18. В целях максимального заполнения фасадной поверхности декоративным заполнителем в составе бетонной смеси следует использовать минимальное количество песка. Подвижность смеси должна находиться в пределах от 3 до 4 см осадки стандартного конуса.

Рис. 1. Технологическая схема поста по приготовлению декоративных бетонных смесей:

1 - силосный склад цемента; 2 - дозатор цемента; 3 - конвейер винтовой; 4 - бетоносмеситель; 5 - дозатор воды; 6 - баки для жидких добавок и воды; 7 - силосный склад заполнителей; 8 - воронка поворотная; 9 - сборная воронка; 10 - дозатор заполнителей; 11 - конвейер ленточный; 12 - питатель ленточный; 13 - бункер приема заполнителей

Рис. 2. Пост по приготовлению бетонной смеси с декоративным заполнителем:

1 - мерная емкость для цемента; 2 - бадья с цементом; 3 - мерная емкость для песка; 4 - бадья с песком; 5 - мерная емкость для декоративного заполнителя; 6 - бадья с декоративным заполнителем; 7 - бадья для загрузки исходным материалом; 8 - транспортер; 9 - трубопровод подачи воды; 10 - бетоносмеситель; 11 - бадья для приема бетонной смеси

2.19. Бетонная смесь с декоративным заполнителем приготавливается в бетономешалках принудительного действия типа СБ-80 или СБ-35. Время перемешивания должно быть не менее 240 с.

В бетономешалку целесообразно вначале загрузить крупный заполнитель, цемент и часть воды; после перемешивания смеси в течение 20 - 30 с - загрузить песок и оставшуюся часть воды и перемешивать (в течение 210 - 220 с) до получения однородной массы.

Пластифицирующие добавки должны вводиться в воду затворения.

Дозирование составляющих материалов производится весовыми и объемными дозаторами с обеспечением точности дозирования цемента и воды 1 %, заполнителей 2 %. Химические добавки должны вводиться с водой затворения.

Температура воды, подаваемой в бетономешалку, не должна превышать 60 °С.

2.20. Декоративную бетонную смесь рекомендуется приготавливать непосредственно перед ее укладкой в форму. Выдерживание перед укладкой приготовленной бетонной смеси с декоративным заполнителем более 0,5 ч не допускается.

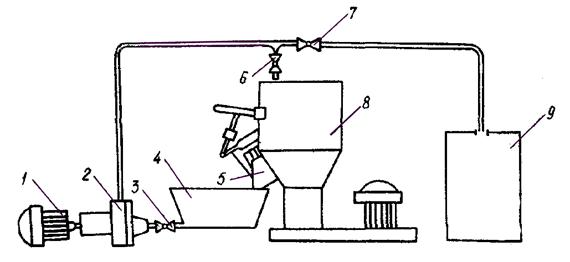

2.21. Узел по приготовлению замедлителя твердения цемента марки УЗБ (рис. 3) следует разместить в свободном помещении или пролете цеха (в непосредственной близости от поста нанесения замедлителя), в котором устанавливается роторно-пульсационный аппарат (РПА), разработанный КТБ Мосоргпромстройматериалов.

Рис. 3. Схема поста по приготовлению замедлителя твердения цемента марки УЗБ:

1 - электродвигатель; 2 - роторно-пульсационный аппарат; 3, 6, 7 - запорные краны, 4 - емкость для хранения добавки; 5 - люк выдачи смеси; 8 - растворосмеситель; 9 - емкость для замедлителя твердения цемента

2.22. Приготовление замедлителя марки УЗБ осуществляется в следующей последовательности. Компоненты дозируют на один замес объемом до 80 л.

В смеситель марки СБ-133 (СБ-43Б) загружают поочередно воду, полиакриламид, поверхностноактивное вещество (ОП-7 или ОП-10), буру и декстрин, перемешивая каждый компонент в смеси не менее 30 с.

Все компоненты перемешивают в смесителе в течение 80 с.

При работающем РПА (см. рис. 3) открывают краны 3 и 6 (кран 7 закрыт) и перемешивают смесь до получения однородной структуры.

Закрывают кран 6, открывают кран 7 и сливают приготовленный состав замедлителя твердения цемента в накопительную емкость, которая после затаривания должна быть герметически закрыта, с целью предотвращения высыхания замедлителя.

После окончания приготовления замедлителя на установке РПА вся система промывается водой, которая собирается в отдельную емкость для последующего использования при приготовлении замедлителя. В случае длительного перерыва в работе РПА в нижней точке гидродинамической системы насоса открывается отверстие для смыва остатка жидкости.

2.23. С целью обеспечения визуального контроля за нанесением замедлителя на поверхность форм целесообразно производить окрашивание замедлителя путем введения в его состав красящих веществ.

2.24. Затаренный в герметическую емкость замедлитель марки УЗБ может храниться в течение года при положительной (+30 °С) и отрицательной (-25 °С) температурах. При длительном хранении перед применением замедлитель необходимо повторно перемешать на РПА (ввиду возможного расслаивания).

2.25. При подготовке к формованию панели необходимо очистить, смазать, нанести на них замедлитель твердения.

2.26. Очищать поддон и борта формы необходимо с целью удаления остатков бетона и ржавчины и обеспечения нормального сцепления замедлителя с поверхностью формы. Очистка производится металлическими скребками. Новые формы, поступившие с завода-изготовителя, и формы, бывшие в употреблении, перед отделкой методом обнажения декоративного заполнителя подлежит очистке от ржавчины (механическим или химическим способом) и обезжириванию (уайт-спиритом).

Вкладыши и борта должны смазываться при помощи войлочных щеток тонким слоем смазки ОЭ-2, отвечающей требованиям Инструкции по приготовлению и применению обратной эмульсионной смазки Э-2 (М., Стройиздат, 1965), или других смазок с аналогичными свойствами.

Борта формы при смазке должны быть открыты с целью исключения попадания смазки на поддон формы. Не допускается скопление воды на поддоне формы.

2.27. Замедлитель марки УЗБ наносится на поддон формы кистью, пластмассовым шпателем конструкции КТБ Главмоспромстройматериалов или краскораспылителем. Замедлитель должен наноситься равномерным слоем без сгустков и пропусков.

228. Расход замедлителя на 1 м2 поверхности слоем толщиной 4 - 6 мм при фракции декоративного заполнителя 5 - 10 мм составляет 120 г, при фракции 10 - 15 мм - 160 г, при фракции 15 - 20 мм - 200 г.

2.29. Для пневматического нанесения замедлителя марки УЗБ рекомендуется применять пистолеты-краскораспылители марки КРП-3, СО-24А, СО-71, СО-72, СО-87, а для безвоздушного нанесения - установку 7000Н.

2.30. Перед использованием централизованно приготовленный замедлитель марки УЗБ, независимо от сроков хранения, должен быть предварительно перемешан в турбулентном смесителе СБ 133 (СБ-43Б) в течение 60 с и доведен до рабочей консистенции: 180 - 220 с по ВЗ-1 при ручном нанесении, 40 - 60 и 90 - 110 с по ВЗ-4 при соответственно пневматическом и безвоздушном методе нанесения.

2.31. Заданная толщина пленки замедлителя в пределах 40 - 60 мм должна контролироваться на контрольных металлических пластинках путем их взвешивания до и после нанесения замедлителя.

2.32. Время выдержки формы после нанесения замедлителя твердения УЗБ (для его высыхания) должно составлять 30 мин - при нанесении на холодный поддон, 10 мин - при нанесении на горячий поддон.

При нанесении на холодный поддон замедлитель марки УЗБ должен подогреваться до температуры 40 - 50 °С.

2.33. При изготовлении панелей повышенного качества после очистки формы, все стенки между бортами и поддоном должны проклеиваться клеевой лентой на бумажной основе шириной 100 мм.

2.34. Укладку бетонной смеси с декоративным заполнителем для изделий, формуемых «лицом вниз», следует выполнить самоходным бетоноукладчиком. Рекомендуемая высота падения декоративной бетонной смеси при укладке в форму - 30 см, но по условиям производства может быть увеличена до 80 см.

2.35. Выравнивание отдельных участков уложенной в форму декоративной бетонной смеси осуществляется вручную при помощи скребков-планировщиков без перемешивания смеси в контактном слое с замедлителем твердения цемента.

2.36. Арматурные каркасы, сетки, закладные детали и монтажные петли должны быть установлены и зафиксированы в соответствии с проектом.

2.37. Вибрирование декоративной бетонной смеси должно производиться в течение 5 - 15 с после укладки и разравнивания ее по всей поверхности поддона формы.

Повторное вибрирование бетонной смеси с декоративным заполнителем должно осуществляться совместно с бетонной смесью конструктивного слоя в течение 180 с.

Вибрирование рекомендуется осуществлять на виброплощадках с вертикально-направленными колебаниями, обеспечивающими частоту колебаний 48 - 50 Гц, амплитуда колебаний 0,4 - 0,6 мм.

При технологическим обосновании допускается осуществлять вибрирование на виброплощадках с горизонтально-направленными колебаниями. Не допускается вибрирование бетонной смеси глубинными вибраторами.

2.38. Дальнейшие операции по формованию наружных стеновых панелей осуществляются в соответствии с принятым на предприятии технологическим процессом.

2.39. Распалубка наружных стеновых панелей, прошедших тепловлажностную обработку, осуществляется по принятой на заводе технологии. С целью ускорения процесса сушки замедлителя твердения цемента, распалубку и очистку формы и нанесение замедлителя рекомендуется производить на первом посту конвейерных линий.

2.40. Обнажение декоративного заполнителя следует производить сразу же после тепловлажностной обработки на специальном посту, оборудованном моечной машиной конструкции СКТБ Мосоргпромстройматериалов или СМЖ-3104 (с металлической торцовой щеткой). Вода подается в центр щетки под давлением 0,2 - 0,3 МПа. Время между распалубкой панели и обнажением заполнителя не должно превышать 3 ч.

2.41. Для равномерного вскрытия фактуры декоративного бетона перемещение щетки должно строго регламентироваться: щетка устанавливается таким образом, чтобы центр ее проходил на 20 - 30 см ниже верхней кромки панели, начиная от вертикальной кромки торца; щетка перемещается горизонтально вдоль панели в два - три прохода.

Поверхность после обработки щеткой должна промываться водой с верхней зоны. Для промывки используется шланг с металлическим наконечником, который автономно подключается к сети водопровода.

2.42. С целью повышения декоративных свойств обнаженный заполнитель обрабатывается 5 %-ным водным раствором соляной кислоты (1 л кислоты на 6 - 7 л воды), после чего промывается водой.

2.43. После обнажения декоративного заполнителя панель устанавливается на конвейер доводки.

Обнаруженные на фасадной поверхности дефекты должны быть устранены. Участок с невскрытым декоративным заполнителем необходимо обработать пневмобучардой до полного обнажения заполнителя; участки, на которых имеются вырывы или отслоения декоративного слоя, необходимо заполнить полимерцементным, или пластичным цементно-песчаным раствором состава 1:3 (цемент:песок) и втопить в него декоративный заполнитель на глубину 2/3 его диаметра. Поврежденные участки предварительно очищаются металлической щеткой и смачиваются водой.

2.44. В осенне-зимний период панели должны выдерживаться в цехе не менее 24 ч (с учетом нахождения на конвейере отделки).

2.45. Работы по отделке поверхности наружных стеновых панелей выполняются звеном штукатуров (1 чел. - 3 разр., 1 чел. - 4 разр.).

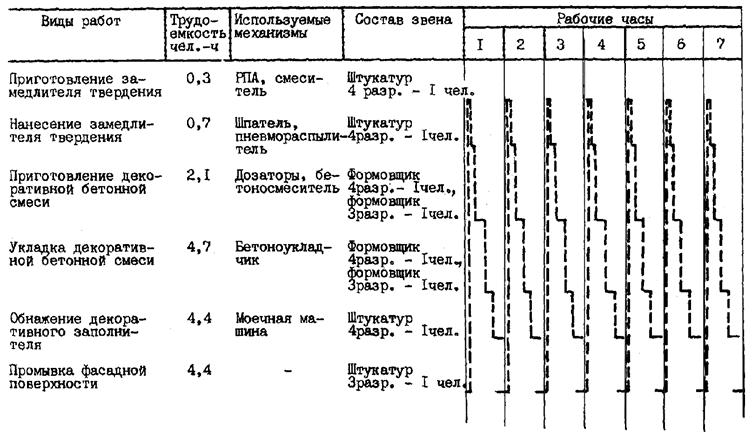

2.46 График выполнения работ приведен в табл. 1.

2.47. Калькуляция трудозатрат приведена в табл. 2.

2.48. При производстве работ необходимо соблюдать правила по технике безопасности, приведенные в СНиП III-4-80 «Техника безопасности в строительстве».

2.49. Операционный контроль качества работ приведен в табл. 3.

Таблица 2. Калькуляция трудозатрат на 100 м2 поверхности

|

Виды работ |

Затраты труда, чел.-ч |

Стоимость затрат труда, руб. |

|

|

ЕНиР 4-1-35 |

Приготовление замедлителя твердения |

0,3 |

0,2 |

|

ЕНиР 4-1-58 |

Нанесение замедлителя твердения на поддон формы |

0,7 |

0,4 |

|

ЕНиР 4-1-35 |

Приготовление декоративной бетонной смеси |

2,1 |

1,0 |

|

ЕНиР 4-1-41 |

Укладка декоративной бетонной смеси |

4,7 |

2,6 |

|

ЕНиР 3-32 |

Обнажение декоративного заполнителя |

4,4 |

2,2 |

|

ЕНиР 20-1-130 |

Промывка фасадной поверхности |

4,4 |

2,17 |

|

Итого |

16,6 |

8,57 |

Таблица 3. Операционный контроль качества работ

|

Наименование операций, контролируемых производителем работ и мастером |

Контроль качества выполнения операций |

Привлекаемые службы |

||

|

Состав работ |

Способ контроля |

Время контроля |

||

|

Приготовления замедлителя твердения (УЗБ) |

Определение вязкости, однородности состава |

Вискозиметром ВЗ-4, визуально |

После приготовления |

Заводская лаборатория |

|

Нанесение замедлителя твердения на поддон формы |

Определение толщины слоя замедлителя твердения |

Прибором ИТП-1 |

После нанесения |

То же |

|

Приготовление декоративной бетонной смеси |

Определение подвижности (жесткости) бетонной смеси |

Согласно ГОСТ 10180-78 |

После приготовления смеси |

" |

|

Укладка декоративной бетонной смеси |

Определение толщины слоя декоративного бетона |

Визуально |

После укладки бетонной смеси |

" |

|

Обнажение декоративного заполнителя |

Определения вскрытия фактуры крупного заполнителя и плотность его укладки |

Визуально, сравнением с эталоном |

После снятия не затвердевшей части бетона |

ОТК, заводская лаборатория |

|

Промывка фасадной поверхности |

Определение качественного вскрытия заполнителя и смыв остатков раствора на всей поверхности изделия |

Визуально |

После промывки фасадной поверхности |

ОТК |

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

При производстве работ по отделке 100 м2 поверхности наружных стеновых панелей методом обнажения декоративного заполнителя с помощью универсального замедлителя твердения цемента (УЗБ) затраты труда составляют 16,6 чел.-ч, при этом выработка на одного рабочего в смену - 25,4 м2, стоимость трудозатрат составляет - 8,57 руб., и стоимость материалов - 101 руб.

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Расход основных материалов для отделки 100 м2 поверхности наружных стеновых панелей методом обнажения декоративного заполнителя с применением универсального замедлителя твердения цемента марки УЗБ следующий, кг:

Декоративная бетонная смесь:

портландцемент.................................................................... 1120 - 1680

декоративный заполнитель фракции 10 - 20 мм............... 5250 - 6300

песок...................................................................................... 525 - 910

химические добавки (одна из них):

ЦНИИПС-1........................................................................... 14,0 - 20,3

СНВ....................................................................................... 15,7 - 19,3

СДБ........................................................................................ 21,7 - 23,1

Универсальный замедлитель твердения цемента (УЗБ):

декстрин................................................................................ 8,1

бура........................................................................................ 4,2

поликриамид......................................................................... 0,53

Поверхностно-активное вещество

(ОП-7, ОП-10 или «Прогресс»).......................................... 0,028

4.2. Составы декоративных бетонных смесей, применяемых на заводах Главпромстройматериалов Минпромстройматериалов СССР, приведены в приложении 2.

4.3. Техническая характеристика замедлителя марки УЗБ следующая:

Жизнеспособность в герметически

закрытой таре, годы............................................................... 1

Вязкость по вискозиметру,

ВЗ-4, с...................................................................................... 90 - 110

Время высыхания при температуре окружающего

воздуха 18 - 20 °С на поддоне фермы, с:

горячем............................................................................... 180 - 300

холодном............................................................................ 1200 - 1800

Расход замедлителя, г/м2........................................................ 160 - 200

Действие замедлителя на бетон, сут.................................... 10 - 14

4.4. Перечень машин, оборудования, инвентаря и их технические характеристики для отделки наружных стеновых панелей методом обнажения декоративного заполнителя с применением универсального замедлителя твердения цемента следующие:

Бетонорастворосмеситель турбулентный

СБ-43Б (СБ-133) (производительность 2,5 м3, масса 160 кг) 1

Краскораспылитель пневматический

СО-71А (СО-71) (производительность 40 м2/ч)..................................... 1

Емкость для хранения замедлителя

твердения цемента (объем 0,3 м3)............................................................ 2

Роторно-пульсационный аппарат

конструкции КТБ Мосоргстройматериалы

(производительность 45 м3/ч, масса 975 кг)........................................... 1

Шпатель зубчатый конструкции КТБ

Мосоргстройматериалы........................................................................... 2

Дозатор СБ-71 (СБ-42).............................................................................. 1

Бетоносмеситель стационарный СБ-80 (СБ-97)

(объем готового замеса 165 л, масса 1170 кг)........................................ 1

Бетоноукладчик СМЖ-166....................................................................... 1

Моечная машина СМЖ-3104................................................................... 1

Лопата (ГОСТ 3620-76)............................................................................ 3

Рукавицы (ГОСТ 12.4.010-75)................................................................. 4 пары

Костюм брезентовый (ГОСТ 12.4.038-78).............................................. 4

Ботинки кожаные (ГОСТ 12.4.060-78).................................................... 4 пары

Очки защитные закрытые (ГОСТ 12.4.003-74)...................................... 2

Шпатель стальной (ГОСТ 10778-83)....................................................... 2

Респиратор (ГОСТ 12.4.028-76)............................................................... 2

Перчатки резиновые (ТУ 38-106-140-78)................................................ 2 пары

ПРИЛОЖЕНИЕ 1

ПЕРЕЧЕНЬ ОСНОВНЫХ ЗАВОДОВ-ИЗГОТОВИТЕЛЕЙ ДЕКОРАТИВНЫХ ДРОБЛЕНЫХ КАМЕННЫХ МАТЕРИАЛОВ МИНПРОМСТРОЙМАТЕРИАЛОВ УССР

|

Наименование материала |

Цвет материала |

|

|

Раховский карьер (с. Деловое Раховского района Закарпатской области) |

Мраморная крошка |

Белый, бело-серый |

|

Балаклавское рудоуправление (г. Севастополь) |

Мраморовидный известняк |

Желто-розовый |

|

Степановское карьероуправдение (г. Херсон) |

Известняковый щебень |

Светло-серый |

|

Евпаторийский комбинат строительных материалов (пос. Каменоломни Сакского района Крымской области) |

То же |

Светло-серый |

|

Емельяновский дробильнотесный завод (с. Емельяновка Коростенского района Житомирской области) |

Гранитный щебень |

Красный, красновато-оранжевый, красновато-серый |

|

Капустянское карьероуправление (п.г.т. Ново-Украинка Кировоградской области) |

То же |

Красный, красновато-оранжевый |

|

Коростенский гранитный завод (г. Коростень Житомирской области) |

-"- |

Красновато-черный |

|

Токовский камнедробильный завод (пос. Токовский Апостольского района Днепропетровской области) |

-"- |

Красный, сиреневато-красный; розовый, серовато-розовый |

|

Камнедробильный завод (Лезниковское месторождение, пос. Червоногранитное Володарск-Волынского района Житомирской области) |

Гранитный щебень |

Красный, красновато-серый |

|

Камнедробильный завод (Янцевское месторождение, пос. Каменный Волынского района Запорожской области) |

То же |

Светло-серый |

|

Богуславское карьероуправление (г. Богуслав Киевской области) |

-"- |

Светло-серый |

|

Хустский камнедробильный завод (г. Хуст Закарпатской области) |

Андезитовый щебень |

Черный, темно-серый |

|

Запорожский стекольный завод (г. Запорожье) |

Стеклянная крошка |

Белый, зеленый, синий |

ПРИЛОЖЕНИЕ 2

СОСТАВЫ ДЕКОРАТИВНЫХ БЕТОННЫХ СМЕСЕЙ, ПРИМЕНЯЕМЫХ НА ЗАВОДАХ ГЛАВПРОМСТРОЙМАТЕРИАЛОВ МИНПРОМСТРОЙМАТЕРИАЛОВ СССР

|

Расход материалов на 1 м смеси для составов/кг |

||

|

1 |

2 |

|

|

Портландцемент М 500 |

480 |

- |

|

Портландцемент М 600 |

- |

440 |

|

Щебень фракции 5 - 10 мм (10 - 15 или 15 -20 мм) |

1480 |

1520 |

|

Песок |

220 |

260 |

|

Вода |

220 |

200 |

|

Химические добавки (одна из приведенных ниже): |

||

|

СДБ |

6,8 |

6,1 |

|

СДО |

4,8 |

4,1 |

|

СНВ |

5,2 |

4,9 |

СОДЕРЖАНИЕ