МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

ПРИБОРОВ СЕРИИ КС2

СО 34.35.663

СЛУЖБА ПЕРЕДОВОГО ОПЫТА И ИНФОРМАЦИИ СОЮЗТЕХЭНЕРГО

Москва 1981

Составлено Уралтехэнерго

Составители инженеры Р.Н. Тимохина (Уралтехэнерго), Л.В. СТРИЕР (завод «Львовприбор»)

В Методических указаниях даны рекомендации по дефектации приборов серии КС2 завода «Львовприбор».

Приведены методики по регулировке и градуировке перечисленных приборов, перечень неисправностей и методы их устранения.

Методические указания предназначены для персонала, занимающегося ремонтом приборов серии КС2 на электростанциях Минэнерго СССР. Настоящими Методическими указаниями необходимо пользоваться совместно с заводскими техническими описаниями и инструкциями по эксплуатации соответствующих приборов.

УТВЕРЖДАЮ:

Заместитель главного инженера

ПО «Союзтехэнерго»

Л.Я. ЛИПОВЦЕВ

24 сентября 1981 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

Настоящие «Методические указания по техническому обслуживанию приборов серии КС2» производства завода «Львовприбор» предназначаются для использования в качестве справочного материала при техническом обслуживании автоматических показывающих и самопишущих потенциометров КСП2, уравновешенных мостов КСМ2, миллиамперметров и вольтметров КСУ2, приборов с дифференциально-трансформаторной измерительной схемой КСД-2.

В них содержатся:

- рекомендации по организации дефектации приборов;

- методика по юстировке и градуировке измерительных схем приборов, лентопротяжного механизма, механизма печати и переключения датчиков;

- методики проверки работоспособности основных узлов;

- перечень наиболее часто встречающихся неисправностей, которые могут возникнуть как при внезапном, так и при постепенном отказе прибора.

При составлении Методических указаний была использована техническая документация завода «Львовприбор».

2. ОРГАНИЗАЦИЯ ДЕФЕКТАЦИИ

2.1. Примерный перечень ремонтируемых и неремонтируемых в условиях ТЭС узлов и элементов включает в себя:

ремонтируемые узлы и элементы:

- полупроводниковый усилитель;

- измерительную схему (мостовая) (КСП2, КСУ2);

- дифференциально-трансформаторный блок (КСД2);

- механизм печати и переключения датчиков (многоточечные приборы);

- лентопротяжный механизм;

- стабилизированный источник питания (КСП2, КСУ2).

Неремонтируемые узлы и элементы:

- реверсивный двигатель Д219П или РД-09;

- синхронный двигатель ДСМ2Н;

- переключатель ПДМ;

- кнопку КМ1-1 (КСМ2, КСП2);

- микропереключатель МП3;

- предохранитель ВП1-1-0,5А;

- конденсаторы МБГЧ-1-1-1500, МБО-6-11-16В-50 мкФ, КБО-6-1-20В-100 мкФ, КБО-6-1-50В-20 мкФ (КСМ2, КСП2);

- элементы мостовой (измерительной) схемы;

- радиоэлементы усилителя;

- детали механизма печати и переключения датчиков;

- детали лентопротяжного механизма;

- детали дифференциально-трансформаторного блока (КСД2).

2.2. При возникновении внезапного отказа в приборе дефектация производится:

- внешним осмотром (для выявления видимых дефектов);

- заменой взаимозаменяемых узлов (лентопротяжный механизм, усилитель, печатающая каретка и др.) заведомо исправными;

- проверкой технического состояния отдельных узлов (усилителя, ИПС, двигателя в соответствии с разд. 7 - 9).

2.3. При возникновении постепенного (метрологического) отказа дефектация производится юстировкой и градуировкой прибора соответственно разд. 4 - 6.

2.4. Для упрощения задачи по дефектации приборов в разд. 10 приведен примерный перечень наиболее часто встречающихся или возможных неисправностей в приборах серии КС2.

2.5. Устранение неисправностей ремонтируемых узлов производится заменой в них отказавших элементов, настройкой, юстировкой или градуировкой.

2.6. При возникновении неисправностей не ремонтируемых в условиях ТЭС элементов производится их замена.

2.7. После дефектации и ремонта приборы подвергаются поверке: КСМ2, КСП2, КСУ2 по ГОСТ 8.280-78; КСД2 по ТО-1054.

3. НАСТРОЙКА И РЕГУЛИРОВКА ЛЕНТОПРОТЯЖНОГО МЕХАНИЗМА, МЕХАНИЗМА ПЕЧАТИ И ПЕРЕКЛЮЧЕНИЯ ДАТЧИКОВ ПРИБОРОВ СЕРИИ КС2

3.1. Регулировка лентопротяжного механизма

3.1.1. Отключить вилку МРН4-1 жгута, идущего от лентопротяжного механизма из розетки МРН4-3, расположенной на шасси с защелкой, и снять лентопротяжный механизм.

3.1.2. Проверить зацепление между зубчатыми колесами редуктора и лентопротяжного механизма.

При необходимости отрегулировать зацепление за счет зазора между винтами и отверстиями под винты в кронштейне лентопротяжного механизма.

Смазать зубчатое колесо редуктора и зубчатое колесо муфты лентопротяжного механизма смазкой УС-2.

3.1.3. Проверить работу ручек переключения скоростей редуктора.

3.1.4. Регулировку проводить в следующем порядке:

- через отверстия на барабане ослабить по два винта на ведущих втулках, а также ослабить винты, крепящие пружины барабана к выступам кронштейна лентопротяжного механизма;

- установить ведущую втулку со шкивом так, чтобы торец втулки располагался в одной плоскости с торцом гильзы нижней моталки и завернуть до упора два винта, ранее ослабленных, стопорящих ведущую втулку со шкивом на валу барабана;

- выставить размер 170 мм между центрами пуклевок ведущих втулок, при этом пуклевки на них должны располагаться одна против другой, смещение пуклевок не должно превышать ± 30°, укрепить ведущую втулку с ручкой двумя винтами, ранее ослабленными;

- укрепить барабан ранее ослабленными винтами, крепящими пружины барабана к выступам кронштейна лентопротяжного механизма, выдержав равномерный зазор между ведущими втулками и барабаном, т.е. расположить барабан симметрично относительно ведущих втулок.

3.1.5. Заправить лентопротяжный механизм рулоном диаграммной бумагой, для чего установить рулон между осями со втулками, предварительно пружину лентопротяжного механизма завести за рулон. Отмотать 1 м диаграммной бумаги. Уложить ее на пуклевки ведущих втулок и продеть под линейку. Завести пружину приемной гильзы, сделав 8 - 10 оборотов на себя. Намотать диаграммную бумагу на приемную гильзу, сделав 2 - 3 оборота.

Отрегулировать натяжение пружины, добиваясь 100 %-ного передвижения диаграммной ленты и работы фрикциона на нижней приемной гильзе. Регулировку натяга пружины осуществлять поворотом планки.

3.1.6. Проверить несколько раз от руки прохождение ленточной диаграммы. Отработанная ленточная диаграмма должна наматываться на приемную гильзу без провисания, перекосов и смещений перфораций с пуклевок барабана, при необходимости произвести регулировку согласно п. 3.1.4. Завернуть гайку на оси со втулкой до упора.

3.1.7. Установить лентопротяжный механизм в прибор, вставив оси в пазы планок, расположенных на шасси с защелкой. Вставить вилку МРН4-1 жгута, идущего от лентопротяжного механизма в розетку МРН4-3 на шасси с защелкой. Нажать на крючки и защелкнуть лентопротяжный механизм за пальцы угольника с пальцами, предварительно провернуть зубчатое колесо редуктора механизма печати и переключения датчиков, добиваясь установки печатающего диска в крайнем верхнем положении и предохранив его тем самым от повреждений.

3.2. Настройка и регулировка механизма записи и переключения датчиков

3.2.1. Укрепить на приборе шкалу таким образом, чтобы не было одностороннего смещения ее относительно крепящих винтов.

Запас хода каретки у начала и конца шкалы (заход указателя) должен составлять не менее 1 мм, при этом должен оставаться запас двусторонней регулировки. Регулировка каретки производится ее перемещением относительно тросика.

Установить контакты реохорда таким образом, чтобы при крайних положениях указателя недоходы контактов реохорда относительно начала и конца спирали реохорда были примерно равны.

3.2.2. Отвести печатающую каретку в крайнее левое положение до упора, сделать на циферблате против указателя каретки отметку карандашом. Отвернуть четыре винта с шайбами и снять циферблат. Отрегулировать параллельность печати относительно линии по всей ширине диаграммной ленты, для чего провернуть редуктор вручную до установки собачки в крайнее верхнее положение. Установить каретку в нулевое положение, отпечатать цифру с точкой вручную, нажимая на рычаг вверх. Перевести каретку на конечную точку и отпечатать цифру с точкой. Регулировку производить за счет смещения отверстий в угольниках с пальцами. Для этого необходимо отпустить гайки М3, крепящие угольники с пальцами к измерительному механизму, установить лентопротяжный механизм в требуемом положении и завернуть гайки и винты до упора.

3.2.3. Установить указатель прибора на начальную отметку шкалы, при этом перо должно устанавливаться на начальную линию диаграммной бумаги. В случае несовпадения пера с начальной линией диаграммной бумаги произвести его регулировку путем смещения держателя пера. Параллельность записи пера относительно линий по всей ширине ленты регулируется в соответствии с п. 3.2.2.

3.2.4. Переключатели должны быть установлены так, чтобы при положении точки 1 диска печатающей каретки была замкнута движком точка 1 переключателя, при этом щетки переключателей должны находиться посередине ломелей, соответствующих точке 1.

Положение щеток движка с контактами переключателя, соответствующее точке 1, получается при совмещении рисок на втулке и корпусе переключателя.

3.2.5. Проверить правильность синхронной коммутации переключателя (переключателей) в пределах одного оборота щетки, поворачивая ее от рычага. При необходимости произвести регулировку колесом за счет смещения овальных отверстий колеса.

3.2.6. Проверить силу нажатия печатающей каретки по всей диаграмме в пределах 5 - 95 % шкалы.

Под силой нажатия печатающей каретки подразумевается четкий отпечаток цифр без продавливания бумаги. Сила нажатия печатающей каретки регулируется положением винта (вверх или вниз) с гайкой М2.

3.2.7. После окончания регулировки гайки на угольниках с пальцами завернуть до упора.

Смазать трущиеся поверхности венцов зубчатых колес печатающей каретки тонким слоем смазки УС-2. Попадание смазки на поверхности валиков, по которым скользит печатающая каретка, не допускается.

Установить с передней стороны измерительного механизма прибора циферблат, для чего отвести печатающую каретку в крайнее левое положение до упора и совместить отметку на шкале с кончиком указателя каретки. Привернуть циферблат четырьмя винтами М2 с шайбами, ранее снятыми.

3.3. Регулировка печати многоточечного прибора

3.3.1. Для регулировки печати необходимо на выводы, предназначенные для подключения датчиков, подать такой сигнал от имитатора, чтобы линия печати расположилась по всей ширине ленточной диаграммы.

При этом на выводы, служащие для подключения первого датчика, должен быть подан сигнал, равный примерно 5 % диапазона, а на выводы, служащие для подключения последнего датчика, 95 % диапазона измерения.

На каждую пару выводов остальных датчиков необходимо подать сигналы, при которых близкие по номерам точки располагались бы вдоль шкалы (от 5 до 95 %) на наибольшем расстоянии. Нечеткое отпечатывание цифр может происходить за счет плохого смазывания цифр печатного диска красками. В этом случае необходимо отпустить винт, крепящий ограничитель на каретке, и подать упор до шкалы, при этом печатающий диск спустится ниже, а если упор подать от шкалы, то печатающий диск поднимается выше. Если на диаграммной ленте получается неполный отпечаток цифр, то необходимо отпустить два винта в колесе и, поворачивая ось в ту или другую сторону (при этом поворачивается печатающий барабан), добиться полного отпечатка цифр на бумаге. После регулировки укрепить колесо ранее отпущенными винтами.

3.3.2. Отрегулировать замыкание контактов контактной группы, которые должны блокировать момент печати. Регулировку производить перемещением кулачка по поводку с пальцем редуктора. После регулировки укрепить кулачок винтами.

3.4. Проверка прибора по отклонению средней скорости перемещения диаграммной ленты

3.4.1. Проверить

отклонение средней скорости перемещения диаграммной ленты в процентах от ее

номинального значения за время 25 ч, соответствующее перемещению ленты не менее

чем на 500 мм (или кратное ему), которое не должно превышать ± 0,5 % при напряжении

сети ![]() В

и частоте 50 Гц.

В

и частоте 50 Гц.

3.4.2. Для проверки необходимо нанести риску на неподвижную часть прибора. Через 10 мин после включения синхронного двигателя следует сделать горизонтальную отметку на диаграммной бумаге прибора. В момент совмещения отметок на диаграммной бумаге и приборе следует заметить время по электрическим часам, включенным в ту же сеть, что и питание прибора. За время tном, соответствующее прохождению не менее 500 мм диаграммной ленты (или кратное ему), выключить лентопротяжный механизм в момент совмещения линии времени на диаграммной ленте с отметкой на кронштейне лентопротяжного механизма и сделать на диаграммной ленте отметку.

3.4.3. Отсчитать время tд на диаграмме по делениям между указанными отметками и вычислить погрешность отклонения скорости перемещения диаграммной ленты (%) по формуле

где tном - время прохождения диаграммной ленты по электрическим часам, с;

tд - время на диаграмме по делениям.

3.4.4. Допускается проверка погрешности скорости продвижения диаграммной ленты по формуле

![]()

где l - длина диаграммной ленты, измеренная между двумя отметками, мм;

v - номинальное значение проверяемой скорости, мм/ч;

t - время по секундомеру, с.

Для этого нанести риску на неподвижную часть прибора. Через 10 мин после включения синхронного двигателя следует сделать горизонтальную отметку на диаграммной бумаге прибора. В момент совмещения отметок на диаграммной бумаге и приборе следует заметить время по электрическим часам, включенным в ту же сеть, что и питание прибора. По прошествии 25 ч, в течение которых диаграммная бумага пройдет не менее 500 мм (или кратное ему), следует вновь сделать горизонтальную отметку на ленточной диаграмме, а в момент совмещения ее с отметкой на приборе отключить прибор и электрические часы от сети и заметить время по электрическим часам.

3.4.5. На отклонение средней скорости перемещения диаграммной ленты может влиять:

- изменение частоты тока питания (вызывает прямо пропорциональное изменение средней скорости перемещения диаграммной ленты);

- неисправности в редукторе лентопротяжного механизма.

3.5. Проверка качества регистрации

Проверить качество регистрации отпечатыванием на диаграммной ленте отдельных точек с цифрами, обозначающими номер датчика.

Отпечатки должны быть четкими и несмазанными. Регистрация должна быть многоцветной, допускается частичное наложение отпечатков индексации датчиков. Для приборов с числом точек регистрации более шести допускается повторение и комбинирование цветов. В приборе должно быть соответствие между номером (цветом) отпечатываемой точки, номером на указывающем барабане печатающей каретки, номером датчика на колодке зажимов.

3.6. Проверка цикла регистрации

Проверить цикл регистрации (время между двумя последовательными отпечатками), который должен быть равным 12 с для приборов с временем прохождения указателем всей шкалы 10 с или 4 с для приборов с временем прохождения указателем всей шкалы 2,5 с с отклонением не более 15 %. Проверку производить с помощью секундомера. Цикл регистрации определяется как среднее арифметическое десяти последовательных отпечаток.

3.7. Проверка разброса точек регистрации

3.7.1. Проверить разброс точек регистрации, который при неизменном значении измеряемой величины не должен превышать половины предела основной допускаемой погрешности записи.

3.7.2. Разброс точек записи определять измерением расстояния между двумя записанными значениями неизменного входного сигнала, имеющими наибольшую разность. Проверку разброса точек производить одновременно с проверкой записи. Для приборов с рычажным редуктором разброс точек проверять на скорости 240 или 360 мм/ч. Для приборов с кулачковым редуктором - на одной из следующих скоростей: 20, 40, 60 или 120 мм/ч. Отключить двигатель лентопротяжного механизма, вручную провернуть диаграммную ленту и проверить разброс всех точек записи.

4. НАСТРОЙКА ДИФФЕРЕНЦИАЛЬНО-ТРАНСФОРМАТОРНОГО БЛОКА

4.1. Сборка индукционной катушки с сердечником

4.1.1. Установить в трубку сердечник. С обеих сторон в отверстии сборки сердечника с трубкой вставить по штоку и завальцевать трубку с сердечником с обеих сторон. Опаять место завальцовки (диаметр 6,5 мм) припоем ПОС-40 (предварительно зачистить место пайки надфилем). Место пайки промыть спиртом. Установить в отверстие индукционной катушки сердечник со штоками с короткой резьбой штока вверх и ввернуть его в отверстие М3 оси.

Вставить в экран с угольником индукционную катушку и укрепить четырьмя винтами М3 с гайками и шайбами.

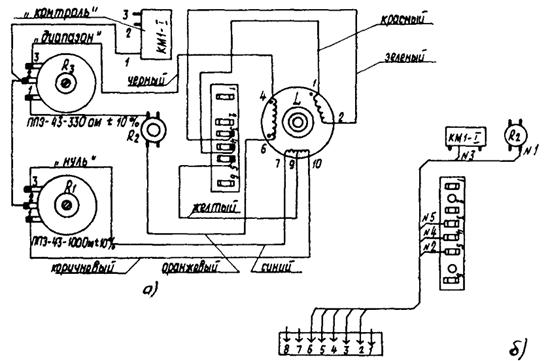

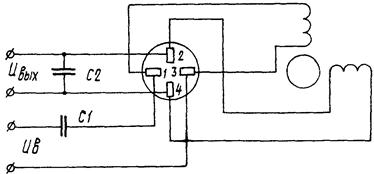

4.1.2. Произвести распайку выходных концов индукционной катушки согласно схеме рис. 1.

Примечание. Номера выводов потенциометров указаны по часовой стрелке (вид со стороны оси).

4.2. Проверка кинематики дифференциально-трансформаторного блока

Проверить вращение оси с рычагом и кулачка. При необходимости уменьшить люфт оси с рычагом прокладками (наибольшее количество прокладок - 3) и кулачка шайбами (наибольшее количество шайб - 3), для чего установить необходимое количество прокладок и шайб, обеспечивая свободное вращение оси с рычагом и кулачка.

Зафиксировать кулачок, собранный сектором технологическим фиксатором так, чтобы точка касания кулачка и рычага находилась против красной риски на кулачке, которая соответствует концу шкалы.

Смазать места скольжения смазкой УС-2.

Рис. 1. Схема соединений для приборов с линейным и квадратичным кулачком (а) и схема распайки жгута с вилкой к дифференциально-трансформаторному блоку (б)

4.3. Проверка электрического сопротивления изоляции цепей индукционной катушки относительно экрана

Проверка производится с помощью мегаомметра, создающего напряжение 500 В. Испытательное напряжение приложить к экрану катушки и поочередно к замкнутым между собой началу и концу каждой обмотки катушки (красный провод замкнуть с зеленым, оранжевый с черным, синий с желтым и коричневым).

Сопротивление изоляции должно быть не менее 40 МОм при температуре окружающего воздуха 20 ± 5 °С и относительной влажности от 30 до 80 %.

4.4. Проверка катушки по углу потерь

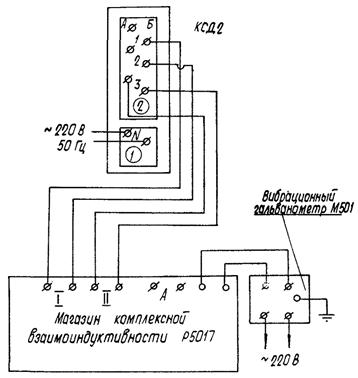

Проверку производить по схеме рис. 2. Установить сердечник в положение электрической нейтрали (т.е. в среднее положение по отношению к половинам вторичной обмотки). При этом необходимо добиться минимального размыва зайчика вибрационного гальванометра при максимальной чувствительности следующим образом:

- гальванометр выключить ручкой регулировки чувствительности;

- установить ручки магазина комплексной взаимоиндуктивности;

М - в нулевое положение, e - в среднее положение (отсчет 7 град), тумблер j - в любое положение;

- поочередным изменением остаточной взаимной индуктивности (ручкой М0) при постепенном увеличении чувствительности гальванометра добиться равновесия схемы (светлое пятно при максимальной чувствительности гальванометра должно иметь минимальную ширину).

Рис. 2. Схема регулировки КСД2

В этом положении записать значение М0, которое не должно превышать 40 мкГн или по вольтметру не более 4 мВ.

Чувствительность гальванометра вывести на нуль.

Скачкообразно переместить сердечник на расстояние 4 ± 0,1 мм, соответствующее полному рабочему ходу.

Также поочередным изменением взаимной индуктивности магазина (ручкой М) и угла потерь (ручкой e) при прежнем неизменном положении ручки М0 и при постепенном увеличении чувствительности гальванометра добиться равновесия схемы.

Записать значение Ммакс и e. Значение Ммакс должно составлять ± 10 мГн, значение e - 7° 30 ± 1° 30 или 0,11 - 0,14 рад.

Установить регулятор чувствительности вибрационного гальванометра на минимум.

5. ЮСТИРОВКА И ГРАДУИРОВКА УРАВНОВЕШЕННЫХ МОСТОВ КСМ2

5.1. Подготовка прибора к проверке

5.1.1. Подключить к прибору питание от сети 220 В, 50 Гц. Прибор заземлить, соединив контур заземления с выводом «Земля» на задней стенке корпуса прибора.

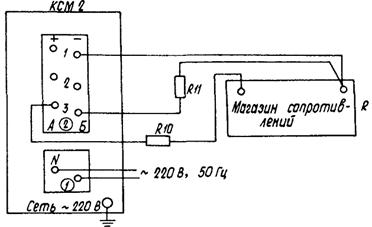

К выводам прибора, служащим для подключения датчика, подключить образцовый магазин сопротивления (рис. 3).

Рис. 3. Схема проверки прибора КСМ2:

R - магазин сопротивлений, класс точности 0,05 с дискретностью изменения сопротивления 0,01 Ом; R10, R11 - катушки сопротивления, служащие для подгонки сопротивления линии до 2,5 ± 0,01 Ом

В многоточечных приборах необходимо предварительно соединить между собой выводы одного знака, служащие для подключения датчика.

5.1.2. Произвести проверку, а при необходимости регулировку механизма записи согласно п. 3.2.

5.2. Юстировка прибора

5.2.1. Включить прибор и прогреть его в течение 30 мин. Выставить на образцовом магазине сопротивлений значение сопротивления, соответствующее началу шкалы согласно таблицам ГОСТ 6651-78.

При плановом увеличении сопротивления на образцовом магазине указатель прибора должен перемещаться к концу шкалы.

В случае, если прибор не чувствителен к изменению сопротивления или указатель движется в обратном направлении, следует проверить правильность подключения прибора или устранить неполадки в его схеме.

Необходимая подрегулировка успокоения указателя прибора достигается с помощью регулятора плавной регулировки, рукоятка которого выступает в прорези экрана в нижней части усилителя.

Характер успокоения должен быть таким, чтобы в разных точках шкалы указатель при подходе к отметке делал не более двух полуколебаний.

5.3. Градуировка прибора

5.3.1. Для удобства градуировки приборов и для того, чтобы при градуировке не трогать обмотку катушек и тем самым не уничтожать эффект старения, катушки R2, R5 конструктивно выполнены в виде двух последовательно включенных сопротивлений R2 + R3 и R5 + R4.

Катушки R2 и R5 намотаны изолированным манганиновым проводом определенного сопротивления. Переменные сопротивления R3 и R4 представляют собой петлю из голого манганинового провода, укрепленного на пластмассовом каркасе (шлейфы). Изменение сопротивления R3, R4 достигается перемещением движка по петле с помощью паяльника. Движок закорачивает часть сопротивления шлейфа, которая добавляется к основным катушкам R2, R5.

5.3.2. Определить положение указателя прибора по отношению к началу и концу отметки шкалы. Для этого выставить на образцовом магазине сопротивлений значение сопротивления, соответствующее началу шкалы, затем выставить значение сопротивления, соответствующее концу шкалы, и сопоставить положение указателя относительно конца и начала шкалы.

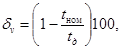

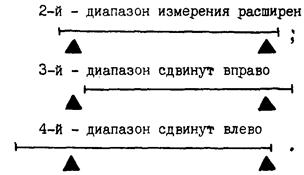

При этом возможны следующие варианты:

В вариантах 1 и 2 градуировку начинают с измерения сопротивления R4. Для этого на образцовом магазине следует установить сопротивление, соответствующее конечной отметке шкалы. Если при этом указатель устанавливается слева от конечной отметки шкалы, то следует уменьшать сопротивление R4 до тех пор, пока указатель не станет против конечной отметки.

Если указатель устанавливается правее конечной отметки, сопротивление R4 надо увеличить.

В вариантах 3 и 4 градуировку начинают с измерения сопротивления R3. На образцовом магазине следует установить сопротивление, соответствующее начальной отметке шкалы.

Если при этом указатель установился левее начальной отметки, то перемещением движка по шлейфу следует установить указатель против начальной отметки, увеличивая сопротивление шлейфа R3.

Если указатель прибора устанавливается правее начальной отметки, то сопротивление шлейфа R3 надо уменьшить.

Проводя последовательно указанные операции, производить градуировку прибора до тех пор, пока указатель не будет устанавливаться на начальной и конечной отметках шкалы с погрешностью, не превышающей 0,35 % предела измерения прибора, выраженного в омах.

5.3.3. После градуировки прибора определить основную погрешность и вариацию на всех оцифрованных отметках шкалы.

Проверка основной погрешности производится методом сравнения показаний прибора с показаниями образцового магазина. Плавно изменяя сопротивление на образцовом магазине, установить указатель прибора последовательно на всех оцифрованных отметках шкалы, подводя указатель к поверяемой отметке слева и справа (при возрастающих и убывающих значениях сопротивления на образцовом магазине).

Основная погрешность (%) вычисляется по формуле

![]()

где R - градуировочное значение сопротивления, соответствующее поверяемой отметке шкалы, Ом;

R0 - отсчет по образцовому магазину, Ом (из двух отсчетов берется значение, дающее максимальную погрешность);

Rк, Rн - градуировочное значение сопротивления, соответствующее конечной и начальной отметкам шкалы соответственно, Ом.

Вариация (%) определяется по формуле

![]()

где R1, R2 - показания образцового магазина (Ом), соответствующие поверяемой отметке шкалы при возрастающем и убывающем значении измеряемой величины.

Основная погрешность не должна превышать 0,5 % диапазона измерения прибора, выраженного в омах.

Вариация не должна превышать 0,25 % диапазона измерения. Если на отдельных отметках шкалы основная погрешность выходит за пределы допуска, то следует ее уменьшить путем перемещения каретки шкалы или стрелки или дополнительной подгонкой шлейфами.

В случае, если невозможно отградуировать прибор таким образом, чтобы основная погрешность на всех оцифрованных отметках шкалы была в допустимых пределах, следует проверить шкалу, либо сменить реохорд.

После окончательной подгонки промыть спиртом и закрасить места паек шлейфов лаком и закрыть катушки измерительной схемы кожухом-экраном.

6. ЮСТИРОВКА И ГРАДУИРОВКА ПОТЕНЦИОМЕТРОВ КСП2 И КСУ2

6.1. Подготовка прибора к проверке

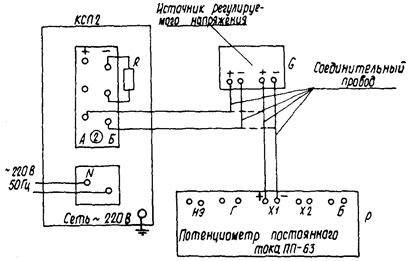

6.1.1. Подключить к прибору питание от сети 220 В, 50 Гц. Прибор заземлить, соединив контур заземления с зажимом «Земля» на задней стенке корпуса прибора: к зажимам прибора, служащим для подключения датчика, подключить образцовый прибор (рис. 4 - 6).

В многоточечных приборах необходимо предварительно соединить между собой выводы одного знака, служащие для подключения датчика (кроме миллиамперметров КСУ2).

После окончания градуировки перемычки снять.

У приборов, предназначенных для работы в комплекте с термоэлектрическими преобразователями (термопарами), на выводы подключения медной компенсационной катушки подключить манганиновую катушку, сопротивление которой равно сопротивлению медной катушки при +30 °С.

Сопротивление манганиновой катушки должно быть равным, Ом:

9,02 для градуировки ХК;

5,42 для градуировки ХА;

0,78 для градуировки ПП-1.

Примечание. У приборов, предназначенных для работы с датчиками ЭДС, выводы, служащие для подключения медной компенсационной катушки, должны быть закорочены перемычкой из медного провода.

6.1.2. Перед началом регулировки и градуировки приборов произвести проверку, а при необходимости регулировку механизма записи по п. 3.2.

6.2. Регулировка приборов

6.2.1. Включить прибор и прогреть его в течение 30 мин.

Рис. 4. Схема для проверки прибора КСП2:

G - источник регулируемого напряжения, пределы получаемого напряжения при сопротивлении нагрузки 100 Ом -2,5 ÷ 0 ÷ 50 мВ; -5 ÷ 0 ÷ 100 мВ; Р - потенциометр постоянного тока, класс точности 0,05

6.2.2. Проверить рабочий ток в цепи образцового потенциометра, после чего закоротить выводы Г образцового потенциометра.

6.2.3. Выставить на образцовом приборе напряжение, соответствующее началу шкалы согласно ГОСТ 3044-77.

При плавном увеличении напряжения на образцовом потенциометре указатель прибора должен перемещаться к концу шкалы. В случае, если прибор не чувствителен к изменениям напряжения, подаваемого с образцового прибора, или указатель прибора движется медленно в ту или другую сторону, необходимо искать неполадки в измерительной схеме прибора.

6.2.4. Отрегулировать характер успокоения усилителя в соответствии с п. 5.2.2.

6.3. Градуировка прибора

6.3.1. Для удобства градуировки прибора и для того, чтобы при градуировке не трогать обмотку катушек и тем самым не уничтожать эффект старения, катушки и R8 и R4 конструктивно выполнены в виде двух последовательно включенных сопротивлений: R8 + R7 и R4 + R6.

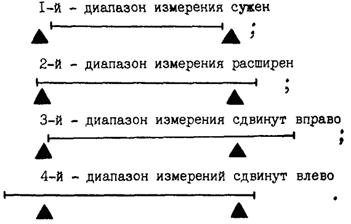

Рис. 5. Схема проверки прибора КСУ2 (вольтметра):

R1 - реостат 740 Ом, 0,35 А; тип РСП-3; R2 - реостат 460 Ом, 0,4 А; тип РСП-4; PU - вольтметр постоянного тока, класс точности 0,1; 0 - 10 В; тип М502; Gв - аккумуляторная батарея 12 В; s - выключатель

Катушки R8 и R4 намотаны изолированным манганиновым проводом определенного сопротивления. Переменные сопротивления R7 и R6 представляют собой петлю из голого манганинового провода, укрепленную на пластмассовом каркасе (шлейфы). Изменение сопротивления R7, R6 достигается перемещением движка по петле с помощью паяльника. Движок закорачивает часть сопротивления шлейфа, которая добавляется к сопротивлению катушек R8 и R4.

6.3.2. Определить положение указателя прибора по отношению к началу и концу отметки шкалы. Для этого выставить на образцовом потенциометре напряжения, соответствующие началу и концу отметки шкалы (ГОСТ 3044-77), и сопоставить положение указателя относительно конца и начала отметки шкалы.

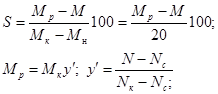

При этом возможны следующие варианты:

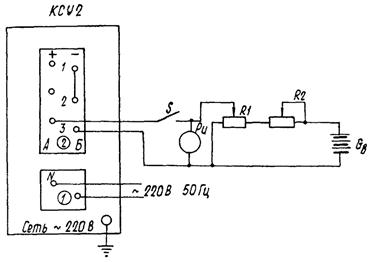

Рис. 6. Схема проверки прибора КСУ2 (миллиамперметра):

R1 - реостат 460 Ом, 0,4 А; R2 - реостат 740 Ом, 0,35 А; РА - лабораторный миллиамперметр, класс точности не ниже 0,1, пределы измерения 0 - 5 и 0 - 20 мА; тип М502; Gв - батарея аккумуляторов 2,5 - 3 В

В вариантах 1 и 2 градуировку начинают с изменения сопротивления R7. Для этого на образцовом потенциометре следует установить напряжение, соответствующее конечной отметке шкалы. Если при этом указатель устанавливается слева от конечной отметки, то следует уменьшить сопротивление R7, перемещая движок по шлейфу до тех пор, пока указатель прибора не станет против конечной отметки.

Если указатель устанавливается правее конечной отметки, то сопротивление R7 надо увеличить.

В вариантах 3 и 4 начинают регулировку с изменения сопротивления R6. На контрольном потенциометре следует установить напряжение, соответствующее начальной отметке шкалы.

Если при этом указатель устанавливается левее начальной отметки, то уменьшением сопротивления следует установить указатель прибора на начальную отметку шкалы.

Если указатель устанавливается правее начальной отметки, то сопротивление шлейфа R6 надо увеличивать.

Проводя последовательно операции по п. 6.3.2, производить градуировку прибора до тех пор, пока указатель не будет устанавливаться на начальной и конечной отметках шкалы с погрешностью, не превышающей 0,35 % предела измерения прибора, выраженного в милливольтах.

6.3.3. После градуировки прибора определить основную погрешность и вариацию на всех оцифрованных отметках шкалы. Проверка основной погрешности производится методом сравнения показаний прибора с показаниями образцового потенциометра.

Плавно изменяя напряжение, подаваемое от образцового потенциометра, устанавливают указатель прибора последовательно на всех оцифрованных отметках шкалы, подводя указатель к поверяемой отметке слева и справа (при убывающих и возрастающих значениях напряжения, подаваемого от потенциометра).

Показания снимают на образцовом потенциометре.

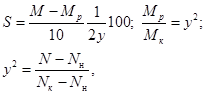

Основная погрешность (%) определяется по формуле

![]()

Е - значение ЭДС термопары по ГОСТ 3044-77, соответствующее проверяемой отметке шкалы, мВ;

Е0 - отсчет по образцовому потенциометру (из двух отсчетов берется значение, дающее максимальную погрешность), мВ;

е - значение ЭДС термопары по ГОСТ 3044-77, соответствующее температуре свободных концов, мВ;

Ен, Ек - значение ЭДС или напряжения, соответствующее начальной и конечной отметкам шкалы соответственно, мВ.

Примечание. Для приборов, работающих в комплекте с датчиками ЭДС или напряжения, е равно нулю, а Е - значениям ЭДС или напряжения, соответствующим данной отметке шкалы, мВ.

Вариация показаний (%) определяется по формуле

![]()

где Е1, Е2 - показания образцового потенциометра при возрастающем и убывающем значении измеряемой величины соответственно, мВ.

Основная погрешность не должна превышать 1,0 % для приборов с градуировками XК с пределами измерений от 0 до ± 100 °С и от -50 до +50 °С; ПН-1 от +500 до +1300 °С; ПР-30/6 от +1000 до +1600 °С и от +1000 до +1800 °С. Для всех других приборов погрешность не должна превышать 0,5 %.

Вариации не должны превышать 0,5 % и 0,25 % предела измерения соответственно для указанных приборов.

Если основная погрешность прибора выйдет за пределы допустимой на каких-нибудь отметках шкалы, то следует снизить основную погрешность до нормы на всех оцифрованных отметках путем перемещения каретки, шкалы, стрелки (см. п. 3.2) или дополнительной подгонки шлейфов сопротивления R6 и R7.

Если невозможно отградуировать прибор таким образом, чтобы основная погрешность на всех оцифрованных отметках была в пределах допустимого (например, на крайних отметках шкалы основная погрешность находится в пределах допустимых значений, а в середине шкалы - превышает допустимые значения), следует сменить реохорд и проверить шкалу.

После окончательной подгонки промыть спиртом и закрасить места паек шлейфов лаком и закрыть катушки измерительной схемы кожухом-экраном.

7. ЮСТИРОВКА И ГРАДУИРОВКА ПРИБОРОВ КСД2

7.1. Подготовка прибора к проверке

7.1.1. Проверка производится с помощью магазина комплексной взаимоиндуктивности (см. рис. 2), обеспечивающего установку проверяемых значений с погрешностью, не превышающей 1/3 основной погрешности показаний прибора.

7.1.2. Перед началом регулировки и градуировки приборов произвести проверку, а при необходимости регулировку механизма записи по п. 3.2.

7.2. Регулировка прибора

7.2.1. Перед началом проверки прибор должен быть включен и должен находиться в рабочем состоянии не менее 1 ч, при этом он должен быть нагружен на магазин или эквивалент взаимной индуктивности, соответствующей 2/3 диапазона измерения.

7.2.3. На магазине устанавливается нулевое значение взаимной индуктивности и в случае необходимости производится корректировка «нуля» перемещением движка потенциометра R1 («нуль») в нужную сторону.

7.2.4. При любых колебаниях параметров магазина, указанных в табл. 1, и значении взаимной индуктивности 10 мГ указатель прибора должен устанавливаться на конечную отметку шкалы для приборов с входным сигналом 0 - 10 мГ, а для прибора с пределами изменения взаимной индуктивности 10-0-10 мГ - начальную и конечную отметки шкалы с отклонением, не превышающим основную допустимую погрешность.

Если отклонение превышает допустимую основную погрешность, производится корректировка диапазона измерения путем поворота движка потенциометра R3 «Диапазон» в нужную сторону.

Повторить операции пп. 7.2.3, 7.2.4 несколько раз, добиваясь отсутствия отклонения указателя от начальной и конечной отметок шкалы.

7.3. Градуировка прибора

7.3.1. Производится проверка основной погрешности на оцифрованных отметках шкалы при комбинациях параметров магазина, указанных в табл. 1, где e - значение угла потерь, z1 - модуль сопротивления, e1 - аргумент сопротивления первичной цепи.

Таблица 1

|

e град |

z1 Ом |

e1 рад |

Примечание |

|

|

1 |

5,5 |

100 |

0,45 |

Магазин Р5017 для приборов с питанием 220 В, 50 Гц |

|

2 |

5,5 |

100 |

0,55 |

|

|

3 |

8,5 |

100 |

0,45 |

|

|

4 |

8,5 |

100 |

0,55 |

|

|

1 |

6,5 |

100 |

0,54 |

Магазин Р5057 для приборов с питанием 220 В, 60 Гц |

|

2 |

6,5 |

100 |

0,66 |

|

|

3 |

9,5 |

100 |

0,56 |

|

|

4 |

9,5 |

100 |

0,66 |

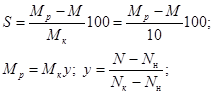

Погрешность для приборов с линейным кулачком определяется по формуле:

для приборов с пределами измерения взаимной индуктивности 0 - 10 мГ:

для приборов с пределами изменения взаимной индуктивности 10-0-10 мГ:

для приборов с квадратичным кулачком:

где

М - показание по магазину взаимной индуктивности, соответствующее поверяемой отметке шкалы, мГ;

Мр - расчетное значение взаимной индуктивности для той же точки, мГ;

Мн, Мк - значения взаимной индуктивности, соответствующие началу и концу шкалы, мГ;

у, у´ - относительные значения показаний по шкале;

N, Nн, Nк - поверяемая начальная и конечная отметки шкалы соответственно;

Nс - отметка, соответствующая середине шкалы.

Предел допускаемой основной приведенной погрешности показаний и записи в рабочей части шкалы приборов, выраженный в процентах нормирующего значения измеряемой величины, не должен превышать ± 1,0.

За нормирующее значение принимают: 10 мГ - для приборов с пределом измерения входного сигнала от 0 до 10 мГ; 20 мГ - для приборов с пределами измерения входного сигнала от -10 до +10 мГ.

Для приборов с квадратичной зависимостью участок от 0 до 30 % является нерабочим.

7.3.2. Вариация показаний приборов не должна превышать абсолютного значения основной допустимой погрешности.

8. ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ УСИЛИТЕЛЯ У1

Схема соединений блоков в усилителе приведена на рис. 7.

8.2. Проверку и настройку работоспособности усилителей производить в следующих условиях:

- температура окружающей среды (20 ± 5) °С;

- относительная влажность воздуха от 30 до 80 %;

- напряжение питания (220 ± 5) В;

- частота тока питания 50 ± 1 Гц; 60 ± 1,5 Гц;

- отсутствие вибрации, ударов, ускорений.

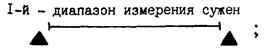

Рис. 7. Схема соединений блоков в усилителе:

а - для У1-01, У1М-01, У2-02, У2М-02, У2-01, У1-02, У1М-02; б - для У3-01, У3М-01;

А - цепь; Б - контакт; В - вход; Г - экран; Д - управление; Е - выход; Ж - общий; З - успокоение; К - средняя точка; ~ 6,3 В, ~ 24 В - питание измерительной схемы

8.3. В условиях ТЭС усилитель проверять на стенде.

8.4. При отсутствии стенда работоспособность усилителя проверять совместно с прибором согласно техническому описанию данного прибора.

8.5. Проверку работоспособности производить путем измерения напряжений в характерных точках схемы усилителя согласно табл. 2 и 3 прибором с входным сопротивлением 10 кОм/В. Измерения производить при отсутствии входного сигнала. Допустимые отклонения измеренных напряжений должны быть не более ± 15 %.

Таблица 2

|

Напряжение между контактами платы, В |

Номер вводов трансформатора Т1 |

Напряжение между выводами трансформатора Т1, В |

Номер микросхемы или транзистора по принципиальной схеме |

Тип микросхемы или транзистора |

Номер вывода микросхемы или электрода транзистора |

Напряжение между выводами микросхемы или электрода транзистора относительно общей точки схемы, В |

|

|

1 - 2 |

16 |

1 - 2 |

0,7 |

32 |

К1УТ-401А |

1 |

-6,8 |

|

7 |

+6,8 |

||||||

|

2 - 3 |

16 |

3 - 4 |

7,0 |

34 |

КЦ407 |

3 |

+16 |

|

6 |

-16 |

||||||

|

6 - 8 |

0,7 |

35 |

К1УТ-401А |

1 |

-6,8 |

||

|

7 |

+6,8 |

Таблица 3

|

Точки схемы (контакты) |

Напряжение между точками, В |

|

|

П2 |

8 - 9 |

~ 16 |

|

8 - 11 |

~ 16 |

|

|

1 - 4 |

+13 |

|

|

1 - 2 |

+26 |

|

|

3 - коллектор Т4 |

+28 |

|

|

7 - эмиттер Т4 |

+0,07 |

|

|

7 - база Т4 |

+0,70 |

|

|

7 - коллектор Т4 |

+14 |

|

|

1 - «плюс» С4 |

+37 |

|

|

П1 |

1 - 8 |

+13 |

|

1 - 6 |

+26 |

|

|

1 - эмиттер Т1 |

+0,35 |

|

|

1 - база Т1 |

+0,70 |

|

|

1 - коллектор Т1 |

+13 |

|

|

1 - эмиттер Т2 |

+14 |

|

|

1 - база Т2 |

+14,3 |

|

|

1 - коллектор Т2 |

+26 |

|

|

1 - коллектор Т3 |

0 |

|

|

1 - база Т3 |

+13 |

|

|

1 - эмиттер Т3 |

+14 |

|

|

7 - эмиттер Т5 |

+0,07 |

|

|

7 - база Т5 |

+0,70 |

|

|

7 - коллектор Т5 |

+14 |

8.6. Наиболее вероятными неисправностями усилителя могут быть:

- нарушение контактов в местах пайки;

- выход из строя радиоэлементов или связей между ними;

- выход из строя трансформаторов.

В табл. 4 приведен перечень возможных неисправностей в усилителе и способы их устранения.

Таблица 4

|

Вероятная причина неисправности |

Способ устранения |

|

|

Отсутствует выходное напряжение усилителя |

Неисправен разъем Ш УП |

Прозвонить разъем Ш омметром, если неисправен - заменить |

|

Неисправен разъем Ш2 УО |

Прозвонить разъем Ш2 омметром, если неисправен - заменить |

|

|

Обрыв проводов межплатных соединений |

Прозвонить омметром по схеме рис. 7, в случае обрыва - пропаять |

|

|

Нет плавной регулировки коэффициента передачи усилителя |

Неисправен переменный резистор УП |

Заменить переменный резистор |

|

Нет дискретной регулировки коэффициента передачи напряжения усилителя |

Неисправен разъем Ш2 УО |

Прозвонить разъем № 2 омметром, если неисправен - заменить |

8.7. Для сохранения настройки усилителя при ремонте сохранить фазировку по цепям переменного и постоянного токов.

9. ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ИПСЗ

9.1. Технические данные ИПСЗ:

- питание ИПСЗ

осуществляется от источника переменного тока напряжением ![]() В частотой 50 ± 1 Гц;

В частотой 50 ± 1 Гц;

номинальное значение выходного напряжения составляет 5 В;

- класс точности - 0,1 или 0,2;

- допустимое отклонение выходного напряжения, мВ;

± 5 для класса точности 0,1;

± 10 для класса точности 0,2; при условиях:

температура окружающего воздуха 20 ± 2 °С;

относительная влажность окружающего воздуха 30 - 80 %;

атмосферное давление 84 - 107 кПа;

напряжение питания 6,30 ± 0,13 В;

частота тока питания 50 ± 1 Гц;

коэффициент высших гармоник тока питания - не более 5 %;

номинальное сопротивление нагрузки, Ом: 1000,0 ± 0,5 для класса точности 0,1; 1000 ± 1 для класса точности 0,2;

- допустимое отклонение выходного напряжения, мВ:

± 1 при изменении напряжения питания на +10 и -15 % номинального значения;

± 1 для класса точности 0,1;

± 2 для класса точности 0,2

при изменении температуры окружающего воздуха от +20 ± 2 °С до любой температуры в пределах от +5 до +65 °С на каждые 10 °С;

- напряжение помехи (размах переменного напряжения) между любым выводом ИПСЗ и экраном при условиях, указанных выше и при любом фазовом угле напряжения питания должно составлять не более 145 мВ, пульсация (размах переменной составляющей) на выходе ИПСЗ при этих условиях - не более 5 мВ; потребляемая мощность - не более 1,2 В·А.

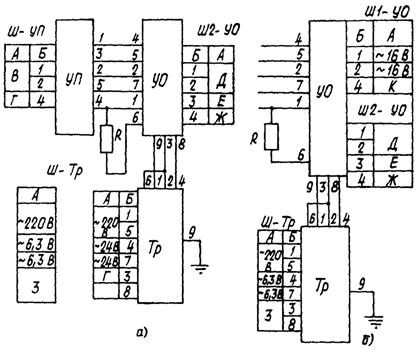

9.2. Проверка проводится при условиях, указанных в п. 8.1, по схеме рис. 8. Напряжение на выходе ИПСЗ проверяется после 30 мин работы на части нагрузки - магазине R2.

Рис. 8. Схема проверки выходного напряжения ИПСЗ:

Т1 - автотрансформатор; Т2 - трансформатор; РU1 - вольтметр переменного тока, класс точности 0,5; тип ВК2-17; Р2 потенциометр высокоомный, Р307, класс точности 0,015 или цифровой вольтметр класса точности не ниже 0,015; R1, R2 - магазины сопротивления, МСР-60М, класс точности 0,02

|

Значения сопротивлений магазинов сопротивления R1 и R2 при нагрузке |

|||||

|

номинальной |

увеличенной на 10 Ом |

уменьшенной на 10 Ом |

|||

|

R1 |

R2 |

R1 |

R2 |

R1 |

R2 |

|

800,0 |

200,0 |

808,0 |

202,0 |

792,0 |

198,0 |

9.3. В табл. 5 перечислены возможные неисправности и способы их обнаружения или устранения.

Таблица 5

|

Причина |

Способ обнаружения или устранения |

|

|

При включении нет напряжения на выходе |

Нарушение контактов в разъемах |

Проверить целостность паек, промыть разъемы спиртом |

|

Обрыв или короткое замыкание в обмотках трансформатора |

Проверить наличие напряжения на выводах трансформатора, заменить неисправный трансформатор |

|

|

Выход из строя диодов выпрямительного моста V1 - V4 |

Проверить диоды омметром при отключенном питании, неисправные заменить |

|

|

Пробой конденсатора С |

Проверить конденсатор омметром, непригодный заменить |

|

|

Выход из строя элементов стабилизатора R1 - R4, V5, V6 |

Покаскадно проверить стабилизатор, заменить неисправные элементы |

10. ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ Д-219П1, РД-09П2, ДСМ

10.1. Основные технические данные электродвигателей Д-219П1, РД-09П2, ДСМ приведены в табл. 6.

Таблица 6

|

Напряжение, В |

Потребляемая мощность, В·А |

Частота сети, Гц |

|||

|

питания |

обмотки возбуждения |

обмотки управления |

|||

|

Д-219 П1 |

- |

127 |

12 |

12 |

50 |

|

РД-09-П2 |

- |

127 |

10 |

- |

50 |

|

ДСМ |

220 |

- |

- |

4 |

50 |

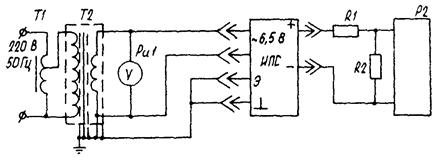

10.2. Электрическая схема подключения электродвигателей Д-219П1, РД-09П2 при работе с электронным усилителем приведена на рис. 9.

10.3. Техническое обслуживание электродвигателей включает промывку в чистом бензине подшипников, платы и всех деталей редуктора, после чего подшипники и зубчатые колеса смазываются консистентной смазкой, у двигателя ДСМ - индустриальным маслом 20. При разборке двигателей корпус зажимать в тиски не разрешается. Порядок разборки:

- отвернуть три винта на верхней плате;

- снять верхнюю плату и зубчатые колеса редуктора;

- снять нижнюю плату и ротор с подшипниками.

Зубчатое колесо, запрессованное на валу ротора, снимать не разрешается.

10.4. В табл. 7 перечислены возможные неисправности и способы их обнаружения или устранения в двигателе.

Рис. 9. Электрическая схема подключения электродвигателя при работе с электронным усилителем Д-219П1 и РД-09П2:

1, 3 - выводы обмотки возбуждения; 2, 4 - выводы обмотки управления

Таблица 7

|

Возможная причина |

Способ обнаружения или устранения |

|

|

Электродвигатель не вращается |

Неполадки в редукторе |

Отверткой проверить вращение вала в обе стороны - вал должен медленно вращаться при одинаковом усилии, приложенном к нему. Если вал заедает, электродвигатель разобрать и устранить неисправность по п. 9.3 |

|

Обрыв в обмотках электродвигателя |

Проверить обмотки омметром |

|

|

Вышел из строя фазосдвигающий конденсатор |

Проверить конденсатор омметром |

|

|

Электродвигатель самопроизвольно реверсирует |

Нет напряжения на управляющей обмотке |

Проверить омметром управляющие обмотки |

11. ПЕРЕЧЕНЬ НАИБОЛЕЕ ЧАСТО ВСТРЕЧАЮЩИХСЯ ИЛИ ВОЗМОЖНЫХ НЕИСПРАВНОСТЕЙ В ПРИБОРАХ КС2

|

Признак неисправности |

Возможная причина |

Способ обнаружения или устранения |

|

При включении общего выключателя напряжение на прибор не подается |

Неисправен предохранитель |

Проверить предохранитель, при необходимости заменить |

|

Неисправен выключатель |

Проверить выключатель омметром |

|

|

Обрыв в силовых цепях |

Проверить омметром исправность цепей, качество паек, штепсельных разъемов |

|

|

При включении прибора сгорает плавкая вставка предохранителя |

Короткое замыкание в силовых цепях |

При последовательном отключении штепсельных разъемов узлов прибора определить неисправный узел |

|

Короткое замыкание в соединительных цепях |

Проверить омметром цепи |

|

|

Короткое замыкание в силовом трансформаторе усилителя |

Проверить в соответствии с п. 8. 8 |

|

|

Короткое замыкание в двигателях РД-09П2 и ДСМ |

Проверить омметром двигатели |

|

|

При поданном на прибор напряжении указатель не двигается до упора к началу или к концу шкалы не зависимо от подаваемого сигнала |

Неисправность усилителя или двигателя |

Проверить усилитель в соответствии с разд. 8; проверить двигатель омметром, при необходимости заменить его |

|

Обрыв в измерительной цепи |

Проверить омметром цепи и элементы измерительной схемы или заменить плату с измерительной схемой |

|

|

Нет сигнала на выходе ИПСЗ |

Проверить согласно разд. 9 |

|

|

Отсутствие контактов в разъемах |

Проверить разъемы омметром |

|

|

При поданном напряжении 220В указатель двигается в любое крайнее положение или устанавливается произвольно; не реагируя на изменение положения сердечника датчика |

Неисправность в измерительных цепях |

Проверить цепи и элементы измерительной схемы или заменить плату с измерительной схемой |

|

Неправильно подключены обмотки датчика |

Проверить подключение согласно схеме внешних соединений |

|

|

Неисправность усилителя или двигателя |

Проверить усилитель согласно разд. 8, проверить двигатель омметром, при необходимости заменить |

|

|

Неисправность конденсатора двигателя |

Проверить двигатель омметром |

|

|

Уменьшение чувствительности (большая вариация, уменьшение скорости движения каретки) |

Поступают дополнительные помехи на прибор |

Увеличить чувствительность усилителя (см. разд. 3) |

|

Плохое заземление или отсутствует заземление прибора |

Проверить экранирование соединительных проводов, идущих от датчиков, а также заземление прибора |

|

|

Три поданном на прибор напряжении 220В и включении лентопротяжного механизма бумага не передвигается |

Неисправен лентопротяжный механизм: |

|

|

штепсельный разъем, выключатель или цепи, связанные с ними |

Проверить омметром |

|

|

двигатель лентопротяжного механизма |

Заменить двигатель |

|

|

редуктор лентопротяжного механизма |

Произвести регулировку согласно п. 3.1 |

|

|

Указатель медленно перемещается к началу шкалы независимо от подаваемого сигнала |

Неисправен реохорд (нарушен контакт в разъеме, загрязнилась спираль реохорда) |

Восстановить контакт, промыть спирали реохорда |

|

Указатель медленно перемещается до упора к концу шкалы независимо от подаваемого сигнала |

Узел измерительной схемы |

Проверить напряжение питания измерительной схемы, проверить целостность элементов измерительной платы и правильность подключения датчиков |

|

Не исправлен усилитель |

Проверить согласно разд. 8 |

|

|

Основная погрешность превышает допустимую |

- |

|

|

Увеличение вариации показаний |

Ослабление натяга тросика |

Подтянуть тросик, вращая палец шкива по часовой стрелке |

|

Затирание или увеличение люфта редуктора РД-09П2 |

Заменить двигатель |

|

|

Отсутствие записи или прерывистая запись (в одноточечных приборах) |

Не отрегулировано положение баллона с чернилами в держателе |

Переместить баллон вверх |

|

Интенсивное поступление чернил в перо |

То же |

Переместить баллон вниз |

|

Указатель совершает незатухающие колебания около положения равновесия |

Велико усиление в усилителе или мало значение обратной связи |

Увеличить значение обратной связи поворотом регулятора «Обр. связь» по часовой стрелке |

|

Указатель прибора при резком изменении значения измерительного параметра движется медленно |

Мала чувствительность усилителя |

Уменьшить значение обратной связи, повернуть регулятор «Обр. связь» против часовой стрелки |

|

Показания прибора неустойчивы |

Неисправен усилитель |

Проверить согласно разд. 8 |

|

Нет контакта между движком и спиралью реохорда |

Промыть спирали, при необходимости заменить пружины с контактами реохорда |

|

|

Неисправен ИПСЗ |

Проверить выходное напряжение в соответствии с разд. 9 |

|

|

При подходе к положению равновесия каретка не совершает полуколебания у точки равновесия (пониженная чувствительность) |

Мала чувствительность усилителя |

Отрегулировать потенциометром (см. п. 5.2.2) |

|

Неисправность усилителя |

Проверить согласно разд. 8 |

|

|

Повышенное трение в элементах кинематической системы механизма печати |

Произвести регулировку и смазку механизма печати согласно п. 3.2 |

|

|

Сильный натяг тросика |

С помощью винта на блоке роликов ослабить тросик |

|

|

У точки равновесия каретка не успокаивается (совершает более 2 - 3 колебаний) |

Большая чувствительность усилителя |

Отрегулировать потенциометром (см. п. 5.2.2) |

|

Неправильно закреплена каретка |

Проверить положение каретки (относительно ограничителя оси реохорда) |

|

|

При нажатии кнопки контроля указатель устанавливается на отметку, отличающуюся от контрольной |

Каретка неправильно закреплена на тросике |

При нажатии на кнопку контроля отрегулировать указатель на контрольную точку шкалы (см. п. 3.2) |

|

Произвести балансировку сердечника катушки дифференциально-трансформаторного блока согласно п. 7.2.2 или произвести проверку согласно пп. 3.3, 3.4 |

||

|

Не работает лентопротяжный механизм Диаграммная бумага |

||

|

не передвигается |

Нет напряжения питания на ДСМ, РД-0912 Сгорел ДСМ РД-09П2 |

Проверить двигатель |

|

Неисправность в кинематической схеме |

Отрегулировать согласно п. 3.1 |

|

|

передвигается с перекосом |

Не отрегулировано положение ведущих втулок лентопротяжного механизма |

Произвести регулировку согласно п. 3.1 |

|

при перематывании рвется |

Не отрегулирован натяг пружины фрикционной передачи лентопротяжного механизма |

То же |

|

не наматывается на ролик для отработанной ленты |

То же |

²-² |

|

Нечеткая печать |

Высохла, израсходована краска на фетровом диске |

Заменить фетровый диск или пропитать изношенные секторы красками |

|

Засорился печатающий барабан каретки |

Промыть печатающий барабан каретки щеткой, смоченной в олеиновой кислоте |

|

|

Не отрегулирован привод механизма печати |

Произвести регулировку согласно п. 2.2 |

|

КАРТА ОБРАТНОЙ СВЯЗИ. ОЦЕНКА КАЧЕСТВА РАБОТЫ, ВЫПОЛНЕННОЙ СПО СОЮЗТЕХЭНЕРГО 1. Просим заполнить карту и в недельный срок со дня ее поступления вернуть в СПО Союзтехэнерго по адресу: 105023, Москва, Семеновский пер., д. 15 2. Название и адрес предприятия, организации ________________________________ _________________________________________________________________________ _________________________________________________________________________ 3. Наименование работы, выполненной СПО Союзтехэнерго ____________________ _________________________________________________________________________ _________________________________________________________________________ 4. Какая информация Вас заинтересовала ____________________________________ _________________________________________________________________________ _________________________________________________________________________ 5. Какая информация использована в Вашей работе ____________________________ _________________________________________________________________________ _________________________________________________________________________ 6. Ваши пожелания и замечания ____________________________________________ _________________________________________________________________________ _________________________________________________________________________ 7. Общая оценка работы (хорошо, удовлетворительно) _________________________________________________________________________ При оценке работы «удовлетворительно» необходимо указать выявленные недостатки и имеющиеся замечания. _________________________________________________________________________ _________________________________________________________________________ Руководитель предприятия, организации ___________________ (должность, фамилия) |

СОДЕРЖАНИЕ