МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ

ПО НАЛАДКЕ, СОВЕРШЕНСТВОВАНИЮ

ТЕХНОЛОГИИ

И ЭКСПЛУАТАЦИИ ЭЛЕКТРОСТАНЦИЙ И СЕТЕЙ

«СОЮЗТЕХЭНЕРГО»

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО ИСПЫТАНИЯМ

КОНДЕНСАЦИОННЫХ УСТАНОВОК

ПАРОВЫХ ТУРБИН

МУ 34-70-010-82

СО 34.30.738

СОЮЗТЕХЭНЕРГО

Москва 1982

РАЗРАБОТАНО Московским головным предприятием ПО «Союзтехэнерго»

ИСПОЛНИТЕЛИ В.И. НУРИК, А.К. КИРШ, В.Я. ВЛАДИМИРОВ, Е.Н. СОЛОМАТИНА

УТВЕРЖДЕНО Производственным объединением по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «Союзтехэнерго»

Главный инженер Г.Г. ЯКОВЛЕВ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

|

МУ 34-70-010-82 |

Срок действия установлен

с 01.06.82 г.

до 01.06.87 г.

Методические указания устанавливают порядок организации, проведения и обработки результатов испытаний конденсационных установок паровых турбин.

Действие Методических указаний распространяется на специализированные наладочные организации, службы наладки РЭУ и ПЭО, цеха наладки и турбинные цеха электростанций.

1. ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

|

Обозначение |

Единица измерения |

|

|

Расход отработавшего пара |

D2 |

т/ч |

|

Расход охлаждающей воды |

W |

м3/ч, т/ч |

|

Расход воздуха, удаляемого пароструйным эжектором |

Gв |

кг/ч |

|

Расход воздуха, впускаемого в конденсатор |

Gкв |

кг/ч |

|

Расход воздуха на входе в эжектор |

Gэкв |

кг/ч |

|

Разрежение в конденсаторе |

Hв |

мм рт. ст. |

|

Давление отработавшего пара |

P2 |

кгс/см2 |

|

Давление пара в контрольной ступени турбины |

Pконтр |

кгс/см2 |

|

Давление паровоздушной смеси на входе в эжектор |

Pэжвх |

кгс/см2 |

|

Давление рабочего пара перед пароструйным эжектором |

Pэжп |

кгс/см2 |

|

Давление охлаждающей воды до и после конденсатора |

Pввх, Pввых |

кгс/см2 |

|

Давление рабочей воды перед водоструйным эжектором |

Pэжв |

кгс/см2 |

|

Барометрическое давление |

B |

мм рт. ст. |

|

Поправки к столбу ртути |

Δh |

мм рт. ст. |

|

Разрежение в верхней точке водяной камеры (сливной трубы) конденсатора |

Hсиф |

мм рт. ст., м вод. ст. |

|

Гидравлическое сопротивление конденсатора |

ΔHг |

м вод. ст. |

|

Температура основного конденсата после конденсатора |

tк |

°С |

|

Температура охлаждающей воды на входе |

tв1 |

°С |

|

Температура охлаждающей воды на выходе |

tв2 |

°С |

|

Нагрев воды |

Δtв |

°С |

|

Температурный напор |

δt |

°С |

|

Температура насыщения отработавшего пара |

t"2 |

°С |

|

Температура паровоздушной смеси на входе в эжектор |

tэжвх |

°С |

|

Температура паровоздушной смеси на выхлопе пароструйного эжектора |

tвыхл |

°С |

|

Температура рабочей воды перед водоструйным эжектором |

tвэж |

°С |

|

Коэффициент теплопередачи |

к |

ккал/(м2 · ч · °С) |

|

Площадь поверхности охлаждения конденсатора |

F |

м2 |

|

Разность энтальпий отработавшего пара |

Δi2 |

ккал/кг |

2. ЦЕЛИ И ЗАДАЧИ ИСПЫТАНИЙ

2.1. Из всех параметров, определяющих режим работы конденсационной паровой турбины, наибольшее влияние на ее экономичность оказывает давление пара в конце процесса расширения - давление отработавшего пара в конденсаторе (глубина вакуума). Так, увеличение давления пара в конденсаторе на 0,01 кгс/см2 вызывает увеличение удельного расхода тепла на выработку электроэнергии для турбоагрегатов ТЭС примерно на 1 %, для влажнопаровых турбоагрегатов - примерно на 2 % номинальной мощности паровой турбины.

Установление и поддержание необходимого вакуума в конденсаторе, обеспечивающего наиболее экономичную работу турбоустановки в целом, является поэтому чрезвычайно важной задачей эксплуатационного персонала.

2.2. Для своевременного обнаружения и устранения тех или иных причин, ухудшающих в процессе эксплуатации работу конденсационной установки, необходимы систематический контроль и анализ показателей работы ее элементов путем сравнения с нормативными для данного типа конденсационной установки показателями.

Тепловые испытания конденсационных установок имеют целью получение тепловых характеристик, которые должны использоваться в качестве нормативных для данной конкретной конденсационной установки; несколько испытаний однотипных конденсационных установок дают материал, необходимый для обобщения и составления типовой нормативной характеристики конденсационной установки данного типа.

Испытания следует проводить при надлежащем объеме измерений приборами высокого класса, исправном состоянии оборудования, при чистой поверхности охлаждения и минимальных присосах воздуха. Характеристики должны быть получены в диапазоне сезонного изменения температуры охлаждающей воды при различных режимах работы конденсационной установки.

Анализ результатов эксплуатационного контроля за работой конденсационной установки путем сравнения с нормативными показателями позволяет обнаружить отклонения в работе конденсационной установки от нормы и установить вероятные причины этих отклонений.

2.3. Основными критериями работы конденсационной установки, характеризующими состояние оборудования при заданных условиях (паровой нагрузке конденсатора, расходе и температуре охлаждающей воды и пр.), являются давление отработавшего пара в конденсаторе Р2 и температурный напор на выходе из конденсатора δt (разность между температурой насыщения отработавшего пара и температурой охлаждающей воды на выходе из конденсатора).

Кроме этих основных величин, для эксплуатационного контроля и анализа работы конденсационной установки необходимо достаточно надежно определять также ряд других параметров, от которых зависят давление отработавшего пара и температурный напор, а именно: температуру входящей и выходящей охлаждающей воды, паровую нагрузку конденсатора, расход охлаждающей воды и др. Необходим тщательный контроль за воздушной плотностью вакуумной системы турбоустановки и поддержание присосов воздуха на уровне норм ПТЭ. Измерениями гидравлического сопротивления конденсатора по охлаждающей воде осуществляется контроль за загрязнением трубных досок и трубок конденсатора.

3. ПОДГОТОВКА ОБОРУДОВАНИЯ К ИСПЫТАНИЯМ И ОРГАНИЗАЦИЯ ИЗМЕРЕНИЙ

3.1. Испытания должны проводиться на отлаженной конденсационной установке, проработавшей после монтажа и пуска турбоагрегата не менее 4 - 5 тыс. ч. Это требование объясняется тем, что в первый период эксплуатации на поверхности трубок при конденсации пара образуются капли (капельная конденсация) и коэффициент теплопередачи оказывается выше, чем после появления на трубках оксидной пленки, на которой при конденсации пара образуется слой конденсата, представляющий дополнительное термическое сопротивление. Наличие слоя конденсата, омывающего трубку, соответствует установившемуся процессу конденсации в конденсаторах в течение всего дальнейшего периода его эксплуатации.

3.2. Испытания конденсационной установки проводятся при наибольшей достижимой в условиях электростанции чистоте поверхности охлаждения конденсатора с водяной стороны («эксплуатационно чистый» конденсатор). Поэтому непосредственно перед проведением каждого испытания в зависимости от характера отложений производится очистка конденсаторных трубок способом, применяемым на данной электростанции (металлическими ершами, шарожками, резиновыми пробками, кислотной промывкой, просушкой горячим воздухом или вакуумной сушкой с последующей водной промывкой и пр.).

Воздушная плотность вакуумной системы турбоагрегата должна соответствовать нормам ПТЭ и обеспечивать нормальную работу турбоустановки с одним воздухоудаляющим устройством. Места присосов воздуха при работающей турбине обнаруживаются с помощью галоидного течеискателя, а при остановленной - опрессовкой (заливкой) вакуумной системы водой [1].

Выполнение указанных выше требований подготовки конденсационной установки к испытаниям обеспечивает сравнимость результатов испытаний при сезонном изменении температуры охлаждающей воды и возможность получения представительной фактической тепловой характеристики конденсатора.

При проведении тепловых испытаний регистрируются основные параметры, характеризующие режимы работы конденсационной установки и условия теплообмена в конденсаторе.

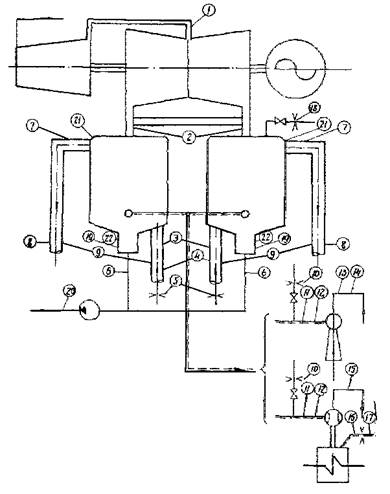

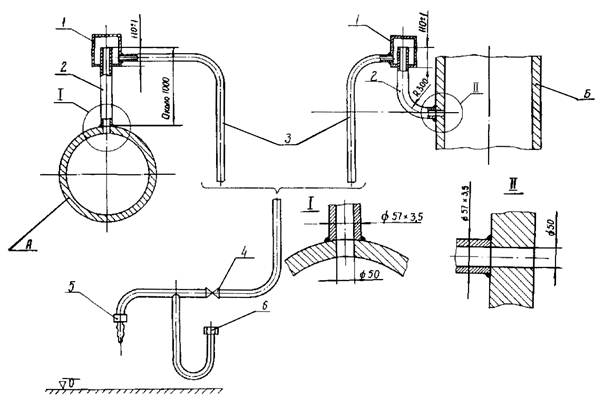

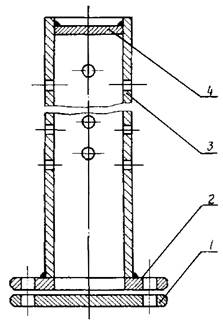

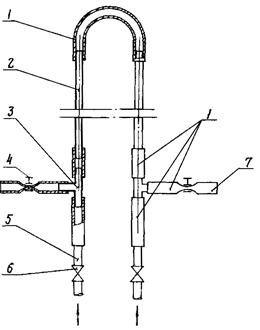

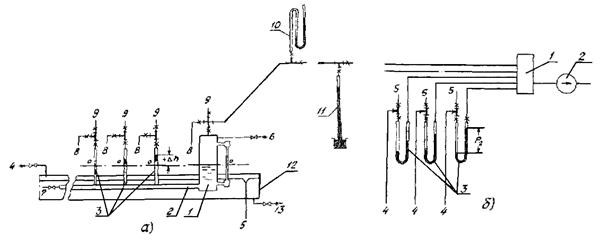

3.3. Принципиальная схема измерений при испытаниях конденсационной установки показана на рис. 1.

В табл. 3.1 приведен перечень измеряемых параметров с указанием типа и класса точности измерительных приборов и устройств.

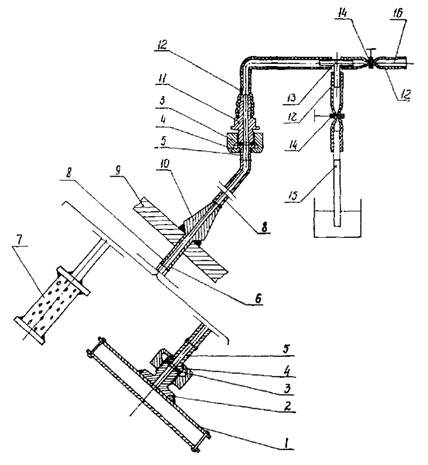

3.4. Для измерения статического давления отработавшего пара применяются специальные вакуумные зонды - сетчатые зонды или плоскопараллельные пластины. На рис. 2 показаны принципиальная схема измерения давления отработавшего пара в конденсаторе турбины, а также исполнение отдельных ее элементов. Материал деталей - Ст3.

Для получения представительных результатов, давление отработавшего пара в конденсаторе в условиях эксплуатации должно измеряться в точках, указанных в «Нормативных характеристиках конденсационных установок паровых турбин типа К» [2].

В общем случае давление отработавшего пара должно измеряться в переходном патрубке (горловине) каждого конденсатора, входящего в состав конденсационной установки паровой турбины, не менее чем в двух точках.

Для мощных паровых турбин ТЭС и особенно низкооборотных влажнопаровых турбин в связи с большой площадью поперечного сечения переходного патрубка количество датчиков давления оказывается очень большим и предпочтительным является объединение нескольких точек (см. п. 6.2).

Вакуумные зонды располагаются в горизонтальной (подвальное расположение конденсатора) или вертикальной (боковое расположение конденсатора) плоскости на расстоянии около 1 м от верхнего ряда конденсаторных трубок и на расстоянии около 0,5 м от боковых стенок переходного патрубка по продольной оси конденсатора. Вакуумные зонды обычно укрепляются (хомутами, проволокой) на первом от трубного пучка ряду анкерных связей переходного патрубка. При этом плоскопараллельные пластины (рис. 2-1) устанавливаются узким открытым торцом навстречу потоку отработавшего пара, а сетчатые зонды (рис. 2-5) - параллельно анкерным связям.

Рис. 1. Принципиальная схема измерений при испытаниях конденсационной установки:

1 - давление пара в контрольной ступени турбины; 2 - давление отработавшего пара в конденсаторе; 3 - давление охлаждающей воды перед конденсатором; 4 - температура охлаждающей воды перед конденсатором; 5 - расход охлаждающей воды на конденсатор; 6 - температура основного конденсата после конденсатора; 7 - разрежение в верхней точке водяной камеры (сливной трубы) конденсатора; 8 - температура охлаждающей воды после конденсатора; 9 - гидравлическое сопротивление конденсатора; 10 - расход воздуха на входе в эжектор; 11 - давление паровоздушной смеси на входе в эжектор; 12 - температура паровоздушной смеси на входе в эжектор; 13 - давление рабочей воды перед водоструйным эжектором; 14 - температура рабочей воды перед водоструйным эжектором; 15 - давление рабочего пара перед пароструйным эжектором; 16 - температура паровоздушной смеси на выхлопе пароструйного эжектора; 17 - расход воздуха, удаляемого пароструйным эжектором; 18 - расход воздуха, впускаемого в конденсатор; 19 - отбор пробы конденсата на химический анализ из конденсатора; 20 - отбор пробы конденсата на химический анализ после конденсатного насоса; 21 - уровень охлаждающей воды в сливной камере конденсатора; 22 - уровень конденсата в конденсатосборнике

Таблица 3.1

|

Первичный измерительный прибор (датчик) |

Вторичный измерительный прибор |

Примечание |

|

|

1. Давление отработавшего пара в конденсаторе |

1.1. Вакуумный зонд; ртутный чашечный одностекольный вакуумметр; ртутный баровакуумметр. |

- |

Ручная регистрация параметра |

|

1.2. Вакуумный зонд, электрический манометр абсолютного давления «Сапфир-22». Выходной сигнал 0 - 5 мА. Пределы измерений 0 - 0,16 кгс/см2 |

Автоматический миллиамперметр КСУ-4, кл.* 0,25 (0,5) |

Автоматическая регистрация параметра |

|

|

2. Давление паровоздушной смеси на входе в эжектор |

2.1. Ртутный чашечный одностекольный вакуумметр; ртутный баровакуумметр. |

- |

|

|

2.2. Электрический манометр абсолютного давления «Сапфир-22». Выходной сигнал 0 - 5 мА. Пределы измерений 0 - 0,16 кгс/см2 |

Автоматический миллиамперметр КСУ-4, кл. 0,5 (0,25) |

||

|

3. Давление пара в контрольной ступени турбины |

3.1. Пружинный манометр (мановакуумметр) для точных измерений (МТИ), кл. 0,6; U- образный ртутный манометр. |

- |

Тип первичного измерительного прибора (датчика) выбирается в зависимости от номинального значения и диапазона изменения давления пара в контрольной ступени |

|

3.2. Сильфонный электрический манометр (мановакуумметр), кл. 0,6. Выходной сигнал 0 - 5 мА |

Автоматический миллиамперметр КСУ-4, кл. 0,5 (0,25) |

||

|

4. Давление охлаждающей воды до и после конденсатора |

4.1. Пружинный манометр (мановакуумметр) для точных измерений (МТИ), кл. 0,6; U- образный ртутный манометр. 4.2. Сильфонный электрический манометр (мановакуумметр), кл. 0,6. Выходной сигнал 0 - 5 мА |

- |

Тип первичного измерительного прибора (датчика) выбирается в зависимости от номинального значения и диапазона изменения давления охлаждающей воды перед конденсатором |

|

5. Разрежение в верхней точке водяной камеры (сливной трубы) конденсатора |

5.1. Пружинный мановакуумметр для точных измерений (МТИ), кл. 0,6. Пределы измерений: минус 1 плюс 1,6 кгс/см2; U-образный ртутный мановакуумметр. |

- |

|

|

5.2. Сильфонный электрический мановакуумметр, кл. 0,6. Выходной сигнал 0 - 5 мА. Пределы измерений 1 - 1,5 кгс/см2 |

Автоматический миллиамперметр КСУ-4, кл. 0,5 (0,25) |

||

|

6. Гидравлическое сопротивление конденсатора |

6.1. Ртутный U-образный дифманометр. Верхний предел измерений 1 кгс/см2. |

- |

|

|

6.2. Мембранный электрический дифманометр (ДМЭ), кл. 1,0. Выходной сигнал 0 - 5 мА. Верхний предел измерений 1 кгс/см2 |

Автоматический миллиамперметр КСУ-4, кл. 0,5 (0, 25) |

||

|

7, Давление рабочей воды перед водоструйным эжектором |

7.1. Пружинный манометр для точных измерений (МТИ), кл. 0,6. Пределы измерений 0 - 4 кгc/см2 (0 - 6 кгс/см2). |

- |

|

|

7.2. Сильфонный электрический манометр, кл. 0,6. Выходной сигнал 0 - 5 мА. Пределы измерений 0 - 4 кгс/см2 (0 - 6 кгс/см2) |

Автоматический миллиамперметр КСУ-4, кл. 0,5 (0,25) |

||

|

8. Давление рабочего пара перед пароструйным эжектором |

8.1. Пружинный манометр для точных измерений (МТИ), кл. 0,6. Пределы измерений 0 - 6 кгс/см2 (0 - 10 кгс/см2). |

- |

|

|

8.2. Сильфонный электрический манометр, кл. 0,6. Выходной сигнал 0 - 5 мА. Пределы измерений 0 - 6 кгс/см2 (0 - 10 кгс/см2) |

Автоматический миллиамперметр КСУ-4, кл. 0,5 (0,25) |

||

|

9. Барометрическое давление |

Ртутный инспекторский барометр; барометр-анероид, проверенный по образцовому прибору (госповерка) |

- |

|

|

10. Температура охлаждающей воды перед конденсатором |

10.1. Ртутный лабораторный термометр с ценой деления 0,1 °С. Пределы измерений минус 20 - плюс 20 °С или 0 - 50 °С. |

- |

|

|

10.2. Медный термометр сопротивления, Гр. 23 или ТСП-8053, ТСП-8054 |

Автоматический мост КСМ-4, кл. 0,25 (0,5), шкала 0 - 100 °С |

||

|

11. Температура охлаждающей воды после конденсатора |

11.1. Ртутный лабораторный термометр с ценой деления 0,1 °С. Пределы измерений 0 - 50 °С. |

||

|

11.2. Медный термометр сопротивления, Гр. 23 или ТСП-8053, ТСП-8054 |

Автоматический мост КСМ-4, кл. 0,25 (0,5), шкала 0 - 100 °С |

||

|

12. Температура основного конденсата после конденсатора |

12.1. Ртутный лабораторный термометр с ценой деления 0,1 °С. Пределы измерений 0 - 50 °С. |

||

|

12.2. Медный термометр сопротивления, Гр. 23 или ТСП-8053, ТСП-8054 |

Автоматический мост КСМ-4, кл. 0,25 (0,5), шкала 0 - 100 °С |

||

|

13. Температура паровоздушной смеси на входе в эжектор |

13.1. Ртутный лабораторный термометр с ценой деления 0,1 °С. Пределы измерений 0 - 50 °С. |

- |

|

|

13.2. Медный термометр сопротивления, Гр. 23 или ТСП-8053, ТСП-8054 |

Автоматический мост КСМ-4, кл. 0,25 (0,5), шкала 0 - 100 °С |

||

|

14. Температура паровоздушной смеси на выхлопе пароструйного эжектора |

14.1. Ртутный термометр с ценой деления 1,0 °С. Пределы измерений 0 - 100 °С. |

- |

|

|

14.2. Медный термометр сопротивления, Гр. 23 или ТСП-8053, ТСП-8054 |

Автоматический мост КСМ-4, кл. 0,25 (0,5), шкала 0 - 100 °С |

||

|

15. Температура рабочей воды перед водоструйным эжектором |

15.1. Ртутный лабораторный термометр с ценой деления 0,1 °С. Пределы измерений 0 - 50 °С. |

||

|

15.2. Медный термометр сопротивления, Гр. 23 или ТСП-8053, ТСП-8054 |

Автоматический мост КСМ-4, кл. 0,25 (0,5), шкала 0 - 100 °С |

||

|

16. Температура окружающей среды (воздуха) в местах расположения ртутных приборов |

Ртутный термометр с ценой деления 1,0 °С. Пределы измерений 0 - 100 °С |

- |

|

|

17. Расход охлаждающей воды на конденсатор |

17.1. Сегментная диафрагма. |

Водяной П-образный дифманометр. Верхний предел измерений 1000 кгс/м2 (мм вод. ст.) |

|

|

17.2. Сегментная диафрагма. Мембранный электрический дифманометр, кл. 1,0. Выходной сигнал 0 - 5 мА. Верхний предел измерений 1000 кгс/м2 |

Автоматический миллиамперметр КСУ-4, кл. 0,5 (0,25) |

||

|

18. Расход воздуха, удаляемого пароструйным эжектором |

Измерительная нормальная диафрагма |

Водяной U-образный дифманометр. Верхний предел измерений 500 кгс/м2 (мм вод. ст.) |

Дроссельный воздухомер |

|

19. Расход воздуха на входе в эжектор |

Мерные калиброванные сопла |

- |

|

|

20. Расход воздуха впускаемого в конденсатор |

Мерные калиброванные сопла |

- |

|

|

21. Уровень охлаждающей воды в сливной камере конденсатора |

Мерная рейка |

- |

|

|

22. Концентрация кислорода в основном конденсате после конденсатора |

Метод ГИПХ (индигокарминовый метод) при концентрации кислорода ≤ 170 мкг/кг; метод Винклера при концентрации кислорода > 170 мкг/кг |

- |

Отбор пробы конденсата на химический анализ из-под вакуума производится с помощью специального пробоотборного насоса |

|

23. Концентрация - кислорода в основном конденсате после конденсатного насоса |

Метод ГИПХ при концентрации кислорода ≤ 170 мкг/кг; метод Винклера при концентрации кислорода > 170 мкг/кг |

- |

|

|

24. Уровень конденсата в конденсатосборнике |

Водомерное стекло |

- |

|

|

* Класс точности прибора. |

|||

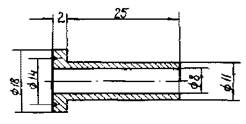

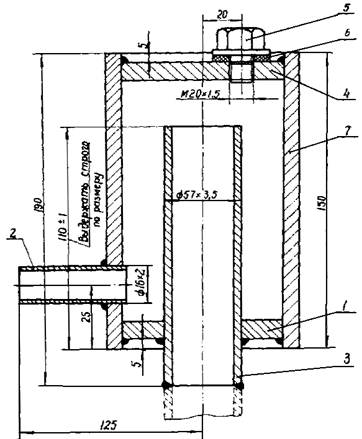

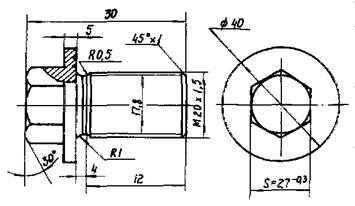

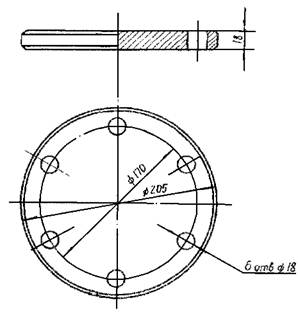

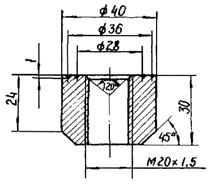

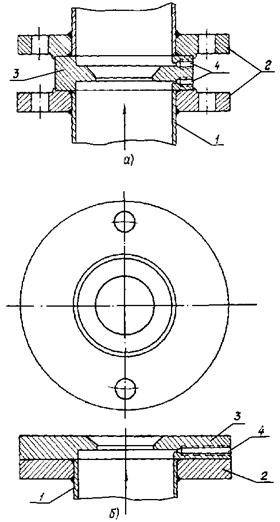

Рис. 2. Принципиальная схема измерения давления отработавшего пара в конденсаторе паровой турбины:

1 - плоскопараллельные пластины; 2 - приварной штуцер; 3 - прокладка (δ = 2 мм); 4 - накидная гайка М20´1,5; 5 - ниппель; 6 - уклон 1:10; 7 - вакуумный сетчатый зонд; 8 - импульсная трубка диаметром 16´2 мм (14´2 мм); 9 - стенка горловины конденсатора; 10 - проходной штуцер; 11 - переход под резину; 12 - резиновая вакуумная трубка диаметром 10´3 мм; 13 - тройник; 14 - винтовой зажим; 15 - ртутный вакуумметр (баровакуумметр); 16 - продувочная линия

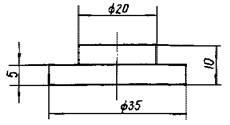

Рис. 2-1. Плоскопараллельные пластины

Рис. 2-3. Накидная гайка

Рис. 2-4. Ниппель

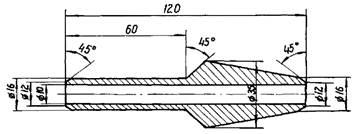

Рис. 2-5. Вакуумный сетчатый зонд:

1 - трубка диаметром 16´2 мм (14´2 мм), l = 150 мм; 2 - кольцо; 3 - корпус; 4 - латунная сетка № 028, 75´300 мм, закрученная спиралью; 5 - дно

Рис. 2-5-1. Кольцо

Рис. 2-5-2. Корпус

Рис. 2-5-3. Дно

Рис. 2-6. Проходной штуцер

Рис. 2-7. Переход под резину

Рис. 2-8. Тройник

Отбор импульса для измерения давления паровоздушной смеси на входе в эжектор производится через отверстие, выполненное под прямым углом к верхней (боковой) образующей стенки трубопровода отсоса паровоздушной смеси как можно ближе к приемной камере эжектора.

Импульсное отверстие для измерения разрежения в сливной трубе конденсатора (сифона) выполняется в верхней части сливной водяной камеры конденсатора или сливной трубы (в точке, имеющей более высокую отметку). Диаметр импульсных отверстий для измерения давления и разрежения - 8 - 12 мм, внутренние кромки импульсных отверстий должны быть острыми, без заусенцев. Давление отработавшего пара и давление паровоздушной смеси на входе в эжектор должны измеряться с точностью не менее 1 мм рт. ст. ртутными приборами (одностекольные чашечные вакуумметры, баровакуумметрические трубки) или с помощью электрических манометров абсолютного давления класса точности не ниже 1,0.

Для измерения разрежения в верхней точке сливной камеры (сливной трубы) конденсатора следует применять сильфонный электрический мановакуумметр класса точности 0,6.

Для измерения разрежения в верхней точке сливной камеры (сливной трубы) конденсатора следует применять ртутный U-образный мановакуумметр, пружинный мановакуумметр или сильфонный электрический мановакуумметр класса точности 0,6.

3.5. Приборы, измеряющие вакуум или абсолютное давление (давление ниже атмосферного), должны располагаться выше точки отбора импульса, чтобы исключить возможность скопления воды в импульсных трубках.

При выборе схемы измерения абсолютного давления (вакуума) следует стремиться к возможному сокращению количества используемых при испытаниях ртутных приборов, а также применению приборов с закрытыми, не сообщающимися с окружающей средой концами стеклянных трубок (ртутные манометры абсолютного давления - баровакуумметрические трубки). Сокращение количества ртутных приборов в схеме измерения абсолютного давления (вакуума) достигается присоединением нескольких датчиков-зондов к общему закрытому стакану с выводом от него одной импульсной трубки через стенку переходного патрубка (см. п. 6.2). Такое объединение точек измерения вакуума может быть произведено и вне переходного патрубка.

Существенно сократить количество ртутных приборов можно также применением батарейной схемы с измерением абсолютного давления (вакуума) ртутным прибором лишь в одной из точек и измерением дифференциально с помощью заполненных водой U-образных трубок разности давлений (вакуума) во всех остальных точках измерения, предусмотренных в переходном патрубке, относительно первой, основной точки.

Возможно также применение схемы измерения абсолютного давления с помощью заполненных ртутью U-образных стеклянных трубок, один конец которых соединяется импульсной трубкой с датчиком, а другой конец - с коллектором, в котором с помощью форвакуумного насоса создается практически абсолютное разрежение; в этом случае исключается непосредственный контакт ртути с окружающей средой (см. приложение 1). В ряде случаев, при значительном количестве точек измерения абсолютного давления (вакуума), может оказаться целесообразной комбинация батарейной схемы со схемой с применением форвакуумного насоса.

При измерении давления отработавшего пара, давления паровоздушной смеси на входе в эжектор и разрежения в верхней точке сливной камеры (сливной трубы) конденсатора прокладку импульсных линий и установку приборов необходимо производить с соблюдением правил монтажа для приборов, работающих под вакуумом, а именно:

- внутренний диаметр импульсных трубок должен быть не менее 10 - 12 мм;

- импульсные линии должны быть проложены по кратчайшей трассе, без изломов и сплющивания на поворотах, с непрерывным уклоном не менее 1:10 в сторону конденсатора (эжектора);

- должна быть проверена герметичность импульсных линий;

- запорные устройства, имеющие сальники и резьбовые соединения, не должны применяться;

- измерительные устройства (вакуумметры, баровакуумметры, ртутные мановакуумметры) должны присоединяться с помощью толстостенной вакуумной резиновой трубки.

3.6. Паровая нагрузка конденсатора (расход отработавшего пара в конденсатор) при испытаниях конденсационной установки или при эксплуатационном контроле за ее работой определяется по давлению пара в камере одного из регенеративных отборов на подогреватели низкого давления, значение которого является контрольным (давление пара в контрольной ступени). Рекомендуемые для измерения давления регенеративные отборы указаны в [2].

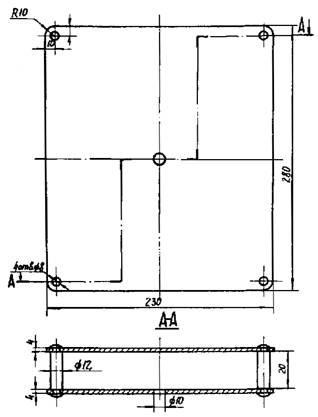

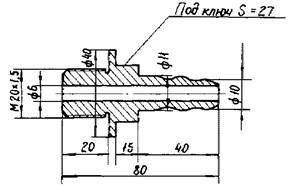

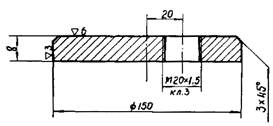

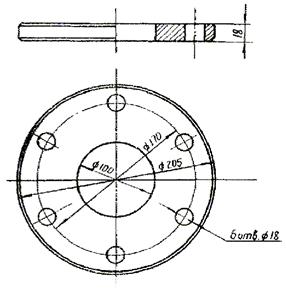

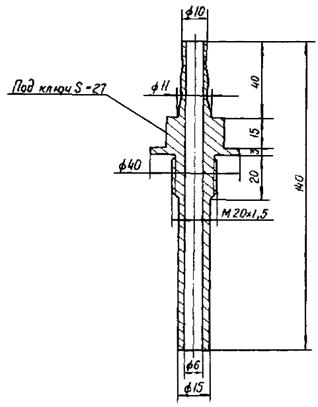

Давление, принимаемое за контрольное, обычно составляет 0,5 - 3,0 кгс/см2 при номинальной паровой нагрузке конденсатора, а в этом диапазоне давлений наиболее вероятна ошибка измерения из-за скопления воды на отдельных участках импульсных линий. Поэтому измерительная схема должна обеспечивать полную заливку водой импульсных линий, т.е. должны быть предусмотрены специальные приспособления, например конденсационные сосуды, как показано на рис. 3. Материал деталей - Ст3.

3.7. Схемы измерения давления охлаждающей воды до конденсатора и после него представлены на рис. 4.

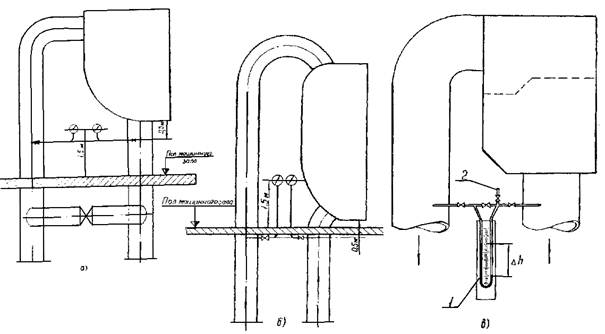

При измерении давления охлаждающей воды до и после конденсатора ртутными манометрами, последние должны располагаться ниже точек измерения. Если в точке измерения на сливе воды после конденсатора давление будет ниже атмосферного (схемы циркуляционного водоснабжения с использованием сифонного действия системы - прямоточная, с водохранилищами-охладителями), разрежение должно измеряться ртутным или пружинным мановакуумметром, расположенным ниже точки присоединения к сливной трубе. Во всех случаях должно быть обеспечено заполнение импульсных трубок водой.

При дифференциальном измерении гидравлического сопротивления (рис. 4, в) дифманометр располагается ниже точек присоединения к месту измерения, а соединительные трубки также должны быть заполнены водой.

3.8. На входе в конденсатор поток охлаждающей воды является однородным; поэтому достаточно организовать по одному измерению температуры на каждом напорном водоводе. При дублировании измерения температуры охлаждающей воды перед конденсатором термометрические гильзы не должны располагаться на одной образующей трубопровода.

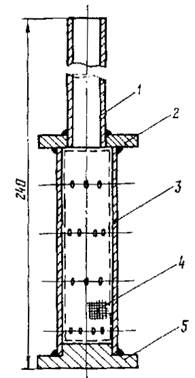

Рис. 3. Принципиальная схема измерения давления пара в контрольной ступени проточной части турбины:

А - горизонтальный паропровод; Б - вертикальный паропровод;

1 - конденсационный сосуд; 2 - труба Dу 50 мм; 3 - импульсная трубка диаметром 16´2 мм (14´2 мм); 4 - запорный вентиль Dу 10 мм; 5 - переход под резину; 6 - накидная гайка М20´1,5 с ниппелем

Рис. 3-1. Конденсационный сосуд для измерения низких давлений:

1 - дно; 2 - патрубок диаметром 16´2 (14´2 мм); 3 - труба Dу 50 мм; 4 - крышка; 5 - пробка; 6 - прокладка, δ = 2 - 3 мм; 7 - стакан

Рис. 3-1-1. Дно

Рис. 3-1-2. Крышка

Рис. 3-1-3. Пробка

Рис. 3-1-4. Стакан

Рис. 4. Схемы измерения давления воды на входе в конденсатор и на выходе из него и гидравлического сопротивления конденсатора:

а - расположение точек отбора импульса давления выше уровня пола машинного зала; б - расположение точек отбора импульса давления ниже уровня пола машинного зала; в - дифференциальная схема измерения гидравлического сопротивления; 1 - дифференциальный ртутный манометр; 2 - продувка

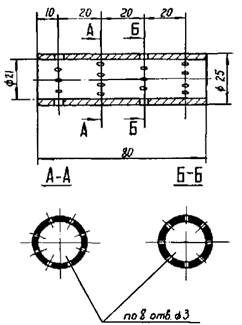

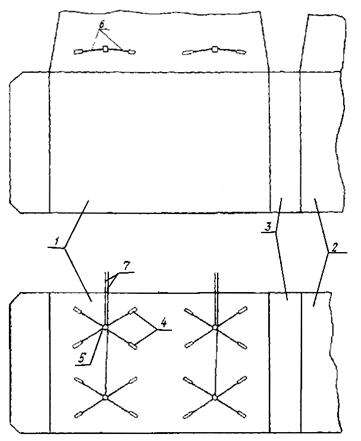

На выходе из конденсатора поток охлаждающей воды обычно неоднороден, поэтому температуру воды в сливных водоводах следует измерять в нескольких точках по сечению каждого водовода, причем эти сечения должны располагаться от водяных камер конденсатора на расстоянии, водоводов (равном примерно 5 - 7 м). Принципиальные схемы измерения температуры охлаждающей воды в сливном водоводе конденсатора показаны на рис. 5.

Длина устанавливаемых термометрических гильз должна составлять около 300 мм. Термометрические гильзы могут изготавливаться из импульсной трубки с внутренним диаметром не менее 12 мм и толщиной стенки 2 - 2,5 мм.

В сливных водоводах большого диаметра (Dу > 1600 мм) предпочтительнее установка по двум взаимно перпендикулярным диаметрам (под углом 45° к горизонту) перфорированных зондов с размещением внутри них вдоль диаметра сливного водовода медных термометров сопротивления (типа ТСМ-148, в герметизированных гильзах и с проводами в водостойкой изоляции). Рекомендуемое исполнение перфорированного зонда показано на рис. 5-1. Термометры сопротивления укрепляются (хомутами или проволокой) на металлическом стержне (обычно используется отрезок конденсаторной трубки), который устанавливается внутри зонда с небольшим продольным зазором. Количество термометров сопротивления определяется из расчета установки одного термометра сопротивления на каждые 0,15 - 0,20 м поперечного сечения водовода, т.е. термометры сопротивления должны устанавливаться, начиная примерно на расстоянии 100 мм от стенки водовода, с интервалами около 200 мм. Вывод проводов термометров сопротивления из зонда выполняется равномерно по окружности между двумя резиновыми прокладками толщиной по 4 - 5 мм, которые устанавливаются и обжимаются между фланцем и крышкой зонда.

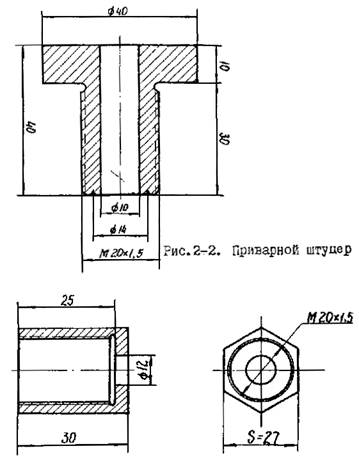

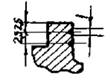

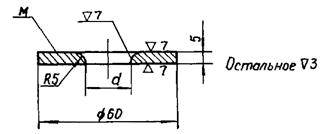

3.9. Температуру паровоздушной смеси на входе в эжектор рекомендуется измерять ртутным лабораторным термометром или герметизированным медным термометром сопротивления (типа ТСМ-148), установленным без термометрической гильзы через приварную бобышку М20´1,5 из Ст3 (рис. 6) на сальнике из резиновой пробки (корпус термометра плотно входит в центральное отверстие в конусной резиновой пробке, которая в свою очередь плотно вставляется в отверстие бобышки).

Рис. 5. Принципиальные схемы измерения температуры охлаждающей воды в сливном водоводе конденсатора:

I. Расположение термометрических гильз в сливном водоводе Dу ≤ 1600 мм:

а - на вертикальном участке сливного водовода; б - на горизонтальном участке сливного водовода.

II. Расположение перфорированных зондов для установки термометров сопротивлений в сливном водоводе Dу > 1600 мм:

1 - вывод проводов от термометров сопротивлений

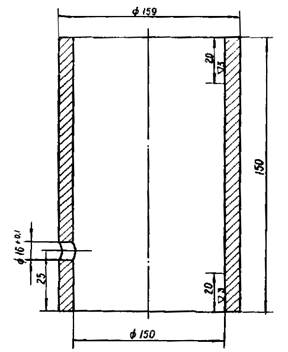

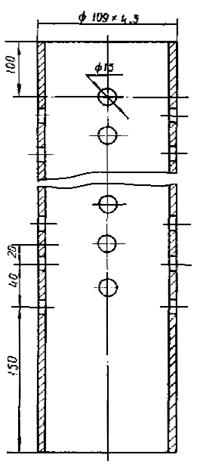

Рис. 5-1. Перфорированный зонд для установки термометров сопротивления:

1 - крышка; 2 - фланец; 3 - труба; 4 - дно

Рис. 5-1-1. Крышка

Рис. 5-1-2. Фланец

Рис. 5-1-3. Труба

Рис. 6. Прямая бобышка М20´1,5

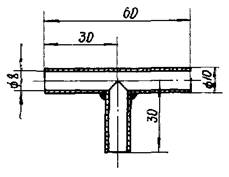

Рис. 7. Водяной П-образный дифманометр:

1 - резиновая вакуумная трубка диаметром 10´3 мм; 2 - стеклянная трубка dвн = 10 ¸ 12 мм, l = 1200 мм; 3 - тройник; 4 - зажим; 5 - импульсная трубка диаметром 14´2 мм; 6 - запорный вентиль Dу 10 мм; 7 - продувка

3.10. Расход охлаждающей воды на конденсатор измеряется с помощью сегментных диафрагм, устанавливаемых на прямолинейных участках напорных водоводов. Рекомендации по расчету, изготовлению и установке сегментных диафрагм в трубопроводах подробно изложены в [3 и 4].

В качестве вторичного прибора, измеряющего перепад давлений на диафрагме, при проведении экспериментально-наладочных работ обычно применяется П-образный двухстекольный водяной дифманометр (рис. 7).

3.11. Расход воздуха, удаляемого пароструйным эжектором из вакуумной системы турбоустановки, измеряется с помощью штатного дроссельного воздухомера (набор дроссельных диафрагм различного диаметра на поворотном диске), устанавливаемого на выхлопном патрубке эжектора, или с помощью устройства, изготавливаемого на электростанции (см. разд. 5.12). В случае применения в схеме турбоустановки водоструйного эжектора количество воздуха, отсасываемого из конденсатора, определяется по характеристике водоструйного эжектора.

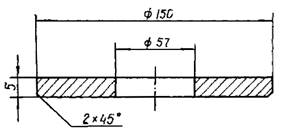

3.12. При испытаниях конденсационной установки впуск добавочного переменного количества воздуха в конденсатор или (при снятии характеристики эжектора на сухом воздухе) на вход в эжектор осуществляется через мерные калиброванные сопла (рис. 9). Благодаря сверхкритическому перепаду давлений расход воздуха через каждое сопло из рекомендуемого ряда типоразмеров определяется лишь диаметром сопла и не зависит от вакуума в конденсаторе и на входе в эжектор.

3.13. Пробы основного конденсата на химический анализ в эксплуатационных условиях обычно отбираются только из напорного патрубка конденсатного насоса. В то же время для контроля за качеством деаэрации конденсата в конденсаторе должен производиться анализ проб конденсата, отобранных непосредственно из конденсатосборника конденсатора.

Сравнение результатов химического анализа проб конденсата, отобранных из конденсатосборника и из напорного трубопровода конденсатного насоса, позволяет контролировать плотность находящегося под разрежением тракта конденсатор - конденсатный насос и своевременно устранять причины заражения деаэрированного в конденсаторе конденсата отработавшего пара кислородом воздуха.

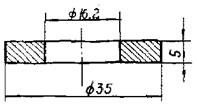

Рис. 8. Мерное сопло

|

Диаметр сопла d, мм |

2,7 |

3,9 |

4,7 |

5,5 |

6,1 |

6,7 |

7,2 |

7,7 |

8,2 |

8,7 |

|

Расход воздуха, кг/ч |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

|

Диаметр сопла d, мм |

9,1 |

9,5 |

9,9 |

10,3 |

10,9 |

11,6 |

12,2 |

15,0 |

17,3 |

19,3 |

|

Расход воздуха, кг/ч |

55 |

60 |

65 |

70 |

80 |

90 |

100 |

150 |

200 |

250 |

|

Примечания: 1. На каждом сопле необходимо выбить цифрами его диаметр и расход воздуха (М - место маркировки). 2. Материал - нержавеющая сталь (бронза). 3. Количество - 20 шт. |

||||||||||

Конструкция насоса для отбора проб из любого сосуда, работающего под разрежением, и различные схемы включения насоса представлены в [5]. Конструкция пробоотборного штуцера показана на рис. 9. Штуцер вворачивается на резиновой прокладке в прямую бобышку М20´1,5 (см. рис. 6), приваренную к стенке конденсатосборника.

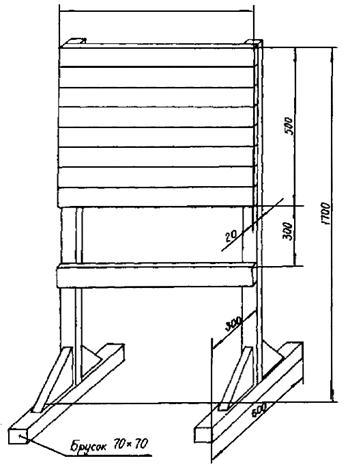

3.14. Для сборки ртутных U-образных мановакуумметров, дифманометров, водяных П-образных дифманометров обычно используются строганные с одной стороны деревянные доски размером 1700´180´20 мм. Для установки ртутных приборов на местах измерений целесообразно изготовить из дерева специальные щитки (рис. 10). Рабочее положение ртутных приборов должно контролироваться по отвесу.

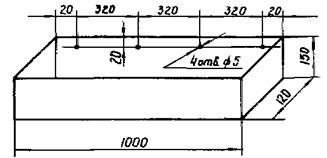

3.15. Ртуть для заполнения приборов должна быть хорошо промыта конденсатом и очищена ватой или чистой ветошью. Под ртутными приборами необходимо устанавливать поддоны (рис. 11), заполненные водой, для улавливания случайных утечек или выбросов ртути.

Рис. 9. Пробоотборный штуцер из нержавеющей стали

Рис. 10. Щиток для приборов

Рис. 11. Поддон под ртутные приборы (материал - листовая сталь), δ = 1 ¸ 1,5 мм

3.16. Для сборки ртутных чашечных вакуумметров следует применять стеклянные трубки с внутренним диаметром не менее 8 - 10 мм. Миллиметровая шкала вакуумметров должна быть выполнена из стальной клейменой линейки, узкий, заостренный на уровне «нуля» шкалы конец которой опускается в стакан с ртутью.

Желательно, чтобы подвижная каретка шкалы была выполнена с нониусом, что позволяет увеличить точность отсчета показаний вакуумметра до десятых долей миллиметра.

3.17. Пружинные манометры до начала испытаний должны быть протарированы в рабочих диапазонах измерений при постепенном повышении и понижении давления через пять - десять равных промежутков с составлением протоколов проверки. Эталоном должен служить грузопоршневой манометр или прибор более высокого класса точности, чем поверяемый манометр. После окончания испытаний проводится повторная тарировка пружинных манометров.

3.18. Герметизированные термометры сопротивления (типов ТСМ-148, ТСП-8053, ТСП-8054) перед установкой в сливном водоводе конденсатора внутри перфорированных зондов должны быть проверены на герметичность. С этой целью термометры сопротивления с соответствующими участками соединительных проводов следует поместить в какую-либо емкость под уровень воды на срок не менее 3 - 5 сут.

По окончании проверки годные термометры сопротивления должны быть подключены к вторичному прибору и протарированы по лабораторным ртутным термометрам (3 - 5 шт.) с ценой деления 0,1 °С, установленным в той же емкости. Тарировка термометров сопротивления может быть выполнена и после сборки рабочей схемы измерения температуры охлаждающей воды при работающих циркуляционных насосах и остановленной турбине. При этом температура однородного потока охлаждающей воды на входе в конденсатор и на выходе из него контролируется лабораторными ртутными термометрами с ценой деления 0,1 °С.

Соединение термометров сопротивления со вторичными измерительными приборами следует выполнять по четырехпроводной схеме для исключения влияния сопротивления соединительных проводов на результаты измерений.

При двухпроводной схеме подключения тарировка термометров сопротивления по лабораторным ртутным термометрам должны проводиться только после сборки рабочей схемы измерения температур (при полной рабочей длине соединительных проводов).

Наружная и внутренняя поверхности термометрических гильз должны быть чистыми. Хороший контакт между гильзой и термометром (в пределах его активной части) должен обеспечиваться заливкой масла.

3.19. Для впуска добавочного количества воздуха в конденсатор при испытаниях конденсационной установки следует смонтировать трубу Dу 50 мм с плотным вентилем. Труба для впуска добавочного воздуха должна быть врезана в трубопровод срыва вакуума в конденсаторе, выведена на площадку установки приборов, измеряющих давление отработавшего пара в конденсаторе, и на уровне 1 - 1,5 м над площадкой закончена горизонтальным фланцем с заглушкой на резиновой прокладке.

Для впуска добавочного количества воздуха на вход в эжектор следует на трубопроводе отсоса паровоздушной смеси перед каждым эжектором установить (на сварке) прямую бобышку М20´1,5 (см. рис. 6) с пробкой (см. рис. 3-1-3) на резиновой прокладке.

При проведении опытов с переменным присосом воздуха в вакуумную систему турбоустановки или опытов по определению характеристик эжекторов на сухом воздухе удаляется заглушка (пробка), на горизонтальной поверхности фланца Dу 50 мм (бобышки М20´1,5) через резиновую прокладку устанавливается мерное сопло (см. рис. 8) с максимальным диаметром расточки, поверх которого последовательно надвигаются мерные сопла с меньшими диаметрами расточки, обеспечивающие впуск добавочного воздуха в требуемом диапазоне расходов.

3.20. Тип и класс точности используемых измерительных приборов и устройств (табл. 3.1) предусматривают как ручную, так и автоматическую регистрацию результатов измерений параметров работы оборудования при испытаниях конденсационной установки.

При автоматической регистрации параметров работы конденсационной установки первичные измерительные приборы (датчики) в комплекте со вторичными приборами должны проходить обязательную тарировку по эталону более высокого класса точности до начала и после окончания испытаний.

В случае неудовлетворительной стабильности характеристик первичных измерительных приборов (датчиков) их тарировка должна проводиться до и после каждой серии опытов в течение всего периода испытаний.

Перечень рекомендуемых первичных датчиков и вторичных регистрирующих измерительных приборов (см. табл. 3.1) не исключает применения датчиков и регистрирующих устройств иного типа (с выходом на диаграммную ленту, печать и т.д.), класс точности и характеристики которых не хуже, чем у рекомендуемой аппаратуры.

4. ПРОГРАММА ИСПЫТАНИЙ И МЕТОДИКА ПРОВЕДЕНИЯ ОПЫТОВ

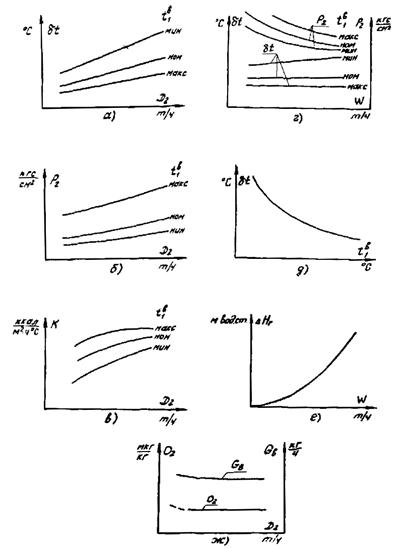

4.1. Программа испытаний конденсационной установки должна предусматривать получение основных характеристик конденсационной установки, а именно (рис. 12):

4.1.1. Получение зависимостей температурного напора, давления отработавшего пара и среднего коэффициента теплопередачи от паровой нагрузки конденсатора при различных температурах охлаждающей воды на входе в конденсатор (рис. 12, а, б, в):

δt = f(D2, t1в); P2 = f(D2, t1в); к = f(D2, t1в).

4.1.2. Получение зависимости температурного напора и давления отработавшего пара от расхода охлаждающей воды при номинальной паровой нагрузке конденсатора и различных температурах охлаждающей воды (рис. 12, г):

δt = f(W, t1в); P2 = f(W, t1в).

Рис. 12. Основные характеристики конденсационной установки

Теплотехнические характеристики конденсатора:

а - δt = f(D2, t1в); б - Р2 = f(D2, t1в); в - к = f(D2, t'в) - при номинальном расходе охлаждающей воды; г - δt = f(W, t1в) и P2 = f(W, t1в) - при номинальной паровой нагрузке конденсатора; д - δt = f(t1в) - при номинальных паровой нагрузке и расходе охлаждающей воды.

Гидравлическая характеристика конденсатора:

е - ΔНг = f(W).

Деаэрирующая способность конденсатора:

ж - O2 = f(D2, t1в, Gв) - при номинальном расходе охлаждающей воды.

Характеристики воздухоудаляющих устройств:

з - водоструйный эжектор; и - пароструйный эжектор

---------- давление паровоздушной смеси на входе в эжектор; - - - - - давление пара в переходном патрубке конденсатора; -×-×-×- давление на входе в эжектор при работе на сухом воздухе (Pвэж и Pпэж - постоянные)

4.1.3. Получение зависимости температурного напора от температуры входящей охлаждающей воды при номинальных паровой нагрузке и расходе охлаждающей воды (рис. 12, д):

δt = f(t1в).

4.1.4. Определение гидравлического сопротивления конденсатора в зависимости от расхода охлаждающей воды (рис. 12, е):

ΔH = f(W).

4.1.5. Проверку деаэрирующей способности конденсатора - зависимости содержания кислорода в основном конденсате от паровой нагрузки конденсатора при различных температурах охлаждающей воды на входе в конденсатор и различных присосах воздуха в вакуумную систему турбоустановки (рис. 12, ж)

D2 = f(D2; t1в; Gв).

Если при проведении испытаний конденсационной установки первым этапом будет испытание при минимальной температуре охлаждающей воды и результаты проверки деаэрирующей способности покажут высокое качество деаэрации выходящего из конденсатора конденсата, на следующих этапах испытаний (при номинальной и максимальной температуре охлаждающей воды) проверку деаэрирующей способности можно из программы исключить.

4.1.6. Определение фактических характеристик воздухоудаляющих устройств, т.е. зависимости давления паровоздушной смеси на входе в эжектор и давления в горловине конденсатора от присоса воздуха в вакуумную систему турбоустановки при различных температурах охлаждающей воды (для водоструйных эжекторов температура рабочей воды равна температуре охлаждающей воды):

Pвхэж = f(Gв; tвэж); P2 = f(Gв; tвэж) - водоструйный эжектор (рис. 12, з)

Pвcэж = f(Gв; t1в); P2 = f(Gв; t1в) - пароструйный эжектор (рис. 12, и).

4.2. Испытания конденсационной установки проводятся при трех значениях температуры охлаждающей воды на входе в конденсатор: минимальном (зимний период), среднем или расчетном (весенний или осенний период) и максимальном (летний период).

На каждом из трех этапов испытаний конденсационной установки проводятся следующие серии опытов.

4.2.1. Опыты с переменным расходом пара в конденсатор (с переменной электрической нагрузкой турбины или энергоблока).

|

100 |

90 |

80 |

70 |

60 |

50 |

|

|

Количество опытов |

2 |

1 |

1 |

1 |

1 |

1 |

Продолжительность каждого опыта 45 - 60 мин. Серия опытов проводится в течение одного дня.

Условия работы турбины (энергоблока):

расход охлаждающей воды - номинальный;

тепловая схема - эксплуатационная;

параметры свежего пара, температура пара после промперегрева - номинальные;

присос воздуха в вакуумную систему турбоустановки - эксплуатационный.

Примечание. Сокращенную серию опытов с переменным расходом пара в конденсатор (при электрических нагрузках турбины 100, 80 и 60 % номинального значения) целесообразно провести также при расходе охлаждающей воды 50 - 60 % номинального его значения и сохранении всех прочих условий работы турбины (энергоблока). Результаты данной серии опытов необходимы для расчета режимов экономического вакуума при работе турбины (энергоблока) в равнопеременном графике нагрузок, а также для получения необходимых графиков для составления нормативной характеристики (см. разд. 5.13).

4.2.2. Опыты с переменным расходом охлаждающей воды.

|

Расход охлаждающей воды, % |

Максимальный |

100 |

90 |

80 |

70 |

60 |

50 |

|

Количество опытов |

1 |

2 |

1 |

1 |

1 |

1 |

1 |

Продолжительность каждого опыта 45 - 60 мин. Серия опытов проводится в течение одного дня.

Условия работы турбины (энергоблока):

электрическая нагрузка (паровая нагрузка конденсатора) - номинальная;

тепловая схема - эксплуатационная:

параметры свежего пара, температура пера после промперегрева - номинальные;

присос воздуха в вакуумную систему турбоустановки - эксплуатационный.

Расход охлаждающей воды снижается уменьшением угла разворота лопастей циркуляционных насосов до упора механизма поворота лопастей, а затем прикрытием задвижек на сливных водоводах конденсатора.

4.2.3. Опыты с переменным присосом воздуха в вакуумную систему турбоустановки.

|

Эксплуатационный |

+10 |

+20 |

+30 |

+50 |

+30 |

+100 |

||

|

Количество опытов |

1-й эжектор |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

2-й эжектор |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

Продолжительность каждого опыта примерно 20 мин. Серия опытов по каждому из двух эжекторов проводится в течение одного дня.

Условия работы турбины (энергоблока):

электрическая нагрузка - номинальная;

расход охлаждающей воды - номинальный;

тепловая схема - эксплуатационная;

параметры свежего пара, температура пара после промперегрева - номинальные;

испытания проводятся поочередно с одним, а затем со вторым эжектором.

4.2.4. Опыты по определению характеристик эжекторов на сухом воздухе.

Характеристика каждого из основных эжекторов при переменном количестве отсасываемого воздуха снимается поочередно при закрытой задвижке на трубопроводе отсоса паровоздушной смеси к соответствующему эжектору.

Впуск воздуха на вход эжектора производится через мерные калиброванные сопла.

|

0 |

10 |

20 |

30 |

40 |

60 |

80 |

100 |

150 |

200 |

|

|

Количество опытов |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

Продолжительность каждого опыта 10 - 15 мин. Продолжительность испытания двух основных эжекторов 5 - 6 ч.

Давление рабочего пара (рабочей воды) перед соплами эжектора - расчетное (эксплуатационное).

При проведении по очереди испытаний эжекторов на сухом воздухе турбина работает с одним эжектором. Следует отметить, что для водоструйных эжекторов характеристики Рвхэж = f(Gв) при отсасывании сухого воздуха и паровоздушной смеси практически совпадают. Поэтому при первичном испытании конденсационной установки, в состав которой входят водоструйные эжекторы, опыты по снятию характеристик основных эжекторов на сухом воздухе целесообразно проводить в первую очередь; тогда полученная из этих испытаний зависимость Pвхэж = f(Gв) позволит определять значения присосов воздуха при проведении основных серий опытов по измеренному давлению паровоздушной смеси на входе в водоструйный эжектор.

4.3. После окончания подготовительных работ к испытаниям конденсационной установки и расстановки контрольно-измерительных приборов необходимо распределить по журналам все пункты ручной регистрации показаний приборов с учетом частоты записей и допустимой загрузки наблюдателей, проверить наличие освещения, сигнализации, связи, площадок и скамеек у пунктов измерений и их соответствие правилам безопасности.

Перед началом испытаний необходимо включить все измерительные приборы и убедиться в исправности их работы; впуском атмосферного воздуха через специальные продувочные линии (рис. 2), продуть импульсные линии всех ртутных приборов, измеряющих давление отработавшего пара, давление паровоздушной смеси на входе в эжекторы, разрежение в верхних точках сливных труб конденсатора.

Следует проверить соответствие «нуля» шкал одностекольных чашечных вакуумметров уровню ртути в сосудах (касание узких заостренных концов шкал уровня ртути в сосудах). Проверка легко выполняется с помощью пробника, состоящего из батарейки и лампочки для карманного фонаря; один из электродов пробника соединен со стальной миллиметровой шкалой вакуумметра, а другой - опущен в сосуд со ртутью. Мигание лампочки отвечает касанию конца шкалы уровня ртути.

Продувку импульсных линий указанных выше ртутных приборов следует производить перед началом каждого очередного опыта (в среднем через 1 ч).

Контроль за положением «нуля» шкал ртутных чашечных вакуумметров производится перед началом каждой серии опытов или после существенного изменения давления отработавшего пара, т.е. уровня ртути в стеклянной импульсной трубке (примерно 5 мм рт. ст.).

Отсчет показаний ртутных чашечных вакуумметров производится по верхней точке столба (мениска) ртути в стеклянной трубке.

4.4. При проведении испытаний конденсационной установки записи показаний П-образных двухстекольных водяных дифманометров, измеряющих перепад давлений на расходомерных диафрагмах, следует производить с интервалом в 2 мин, прочих приборов - 5 мин. Интервал записи значений длительно устойчивых параметров (барометрическое давление, уровень воды в сливной камере конденсатора, температура воздуха около ртутных приборов) может быть увеличен до 10 - 30 мин.

При проведении опытов по определению характеристик эжекторов на сухом воздухе и опытов с переменным присосом воздуха в вакуумную систему турбоустановки, продолжительность которых составляет 10 - 20 мин, записи показаний основных контрольно-измерительных приборов следует производить с периодичностью 1 - 2 мин.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

5.1. Обработка результатов измерений при испытаниях конденсационной установки производится в такой последовательности:

- разметка границ опытов;

- определение средних за опыт показаний контрольно-измерительных приборов;

- определение средних за опыт действительных значений измеряемых величин (введение поправок к показаниям контрольно-измерительных приборов);

- расчет характерных величин по результатам косвенных измерений (например, расхода охлаждающей воды с помощью сегментной диафрагмы, среднего коэффициента теплопередачи конденсатора);

- приведение опытных значений к условиям характеристики (например, приведение опытного значения температурного напора конденсатора при номинальной паровой нагрузке к номинальному расходу охлаждающей воды - с использованием рис. 12, г);

- построение графиков характеристики конденсационной установки.

При необходимости получения результатов испытания в системе единиц СИ следует воспользоваться таблицей соотношения между единицами МКГСС, а также тепловыми единицами, основанными на калории, и единицами системы СИ (приложение 2).

Путем тщательного просмотра журналов наблюдений, диаграмм или лент печатного выхода автоматических регистрирующих приборов и записей в дневнике руководителя испытаний выявляются недопустимые отклонения от заданных условий испытаний и грубые ошибки в записях по вине наблюдателей или из-за неисправности приборов, не замеченные во время испытаний.

После этой проверки определяются границы каждого опыта, т.е. начало и конец записей, подлежащих обработке, и полностью исключаются опыты, не удовлетворяющие условиям испытаний.

Средние за опыт показания контрольно-измерительных приборов определяются как средние арифметические значения мгновенных показаний приборов, записанных периодически или непрерывно в течение опыта. Среднеарифметические значения опытных величин подсчитываются с числом значащих цифр, на единицу большим их числа в отсчетах показаний приборов.

Определение средних за опыт действительных значений измеряемых величин, результатов косвенных измерений и приведение опытных значений к условиям характеристики удобно производить в табличной форме, соблюдая необходимую последовательность операций, до получения окончательного результата.

Ниже приведены порядок и способ подсчетов различных показателей при обработке результатов измерений параметров работы конденсационной установки.

5.2. Барометрическое давление

При использовании ртутного инспекторского барометра в качестве рабочего прибора для измерения атмосферного давления в показания барометра вносятся все указанные в его паспорте поправки:

- инструментальная (постоянная);

- на приведение к нормальной силе тяжести;

- на приведение показаний барометра к температуре 0 °С (температура окружающей среды определяется по термометру при барометре).

В случае применения барометра-анероида последний должен иметь действующий аттестат Бюро поверки метеоприборов (срок действия аттестата между очередными поверками прибора 1 год). В аттестате указаны способы расчета или значения поправок, которые необходимо вносить в показания барометра-анероида:

- температурная поправка (на приведение показаний барометра к 0 °С);

- шкаловая поправка;

- добавочная поправка.

5.3. Разрежение (вакуум) в конденсаторе

Разрежение Hвизм определяется по показаниям одностекольных ртутных чашечных вакуумметров с учетом алгебраической суммы всех необходимых поправок.

Hв = Hвизм + ΣΔh.

Температурная поправка (на приведение показаний вакуумметра к температуре 0 °С) Δht (мм рт. ст.):

Δht = Hвизмαtокр,

где Hвизм - показания одностекольного ртутного чашечного вакуумметра в условиях опыта, мм рт. ст.;

α - коэффициент, учитывающий разницу коэффициентов линейного расширения ртути в импульсной стеклянной трубке и шкалы вакуумметра, равный 0,000169 - для стальной шкалы и 0,000163 - для латунной шкалы;

tокр - температура окружающей среды (воздуха) в месте расположения вакуумметра, °С.

В местах расположения контрольно-измерительных приборов выполнение условия tокр > 0 °С является обязательным, поэтому поправка всегда отрицательна.

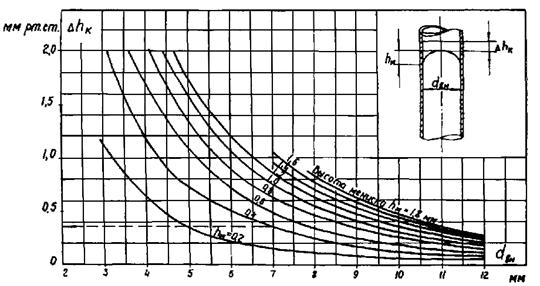

Поправка на капиллярность (мениск), Δhк (мм рт. ст.)

Поправка положительна и зависит от внутреннего диаметра стеклянной импульсной трубки и высоты мениска. Определяется по номограмме поправок на капиллярность к показаниям ртутных приборов, приведенной на рис. 13.

Поправка на столбик воды над уровнем ртути в импульсной трубке Δhв (мм рт. ст.)

В одностекольные чашечные вакуумметры должна заливаться чистая и сухая ртуть. В случае скопления воды в импульсной стеклянной трубке поправка к показаниям вакуумметра положительна и определяется по выражению

Δhв = hв : 13,6,

где hв - высота столбика воды над ртутью, мм.

Рис. 13. Номограмма поправок на капиллярность к показаниям ртутных приборов

Аналогичным способом подсчитывается приведенное значение разрежения на входе в эжектор, опытное значение которого определяется с помощью одностекольного ртутного чашечного вакуумметра.

5.4. Давление отработавшего пара в конденсаторе

Абсолютное давление отработавшего пара (кгс/см2) при измерении барометрического давления и вакуума в конденсаторе определяется по формуле

Р2 = (В - Hв)/735,6.

В случае применения ртутного баровакуумметра (баровакуумметрической трубки)

Р2 = Hб/735,6,

где Hб - значение давления в конденсаторе, определенное по показаниям ртутного баровакуумметра (с поправками), мм рт. ст.

Аналогичными способами определяется абсолютное давление паровоздушной смеси на входе в эжектор.

5.5. Температурный напор

Температурный напор (°С) представляет собой разность между температурой насыщения отработавшего пара и температурой охлаждающей воды на выходе из конденсатора:

δt = t"2 - t2в.

Температура насыщения определяется по давлению отработавшего пара в конденсаторе по «Таблицам теплофизических свойств воды и водяного пара» [6].

Температура охлаждающей воды на выходе из конденсатора определяется как среднее значение всех измеренных температур охлаждающей воды в сливных водоводах конденсатора.

5.6. Разрежение в верхней точке сливной трубы конденсатора обычно определяется по показаниям ртутного двухстекольного (с одинаковым внутренним диаметром стеклянных трубок) U-образного вакуумметра (мановакуумметра) с учетом алгебраической суммы всех необходимых поправок.

Hсиф = Hсифизм + ΣΔh мм рт. ст.;

Hсиф = (Hсифизм + ΣΔh)13,6 · 10-3 м вод. ст.

Температурная поправка (на приведение показаний вакуумметра к температуре 0 °С), мм рт. ст.

Δht = Hсифизмαtокр,

где Hсифизм - показания ртутного U-образного вакуумметра в условиях опыта (разница уровней ртути в импульсном и атмосферном коленах вакуумметра), мм рт. ст.;

α - коэффициент, учитывающий разницу коэффициентов линейного расширения ртути и шкалы вакуумметра, равный 0,000169 - для стальной шкалы, 0,000163 - для латунной шкалы и 0,000182 - для шкалы из миллиметровой бумаги;

tокр - температура окружающей среды (воздуха) в месте расположения U-образного вакуумметра, °С.

Поправка на столбик воды над уровнем ртути в коленах U-образного вакуумметра Δhв (мм рт. ст.).

В двухстекольные U-образные вакуумметры должна заливаться чистая и сухая ртуть. В случае скопления воды в импульсном или атмосферном стеклянном колене U-образного вакуумметра поправка к показаниям вакуумметра по значению и знаку определяется из выражения:

Δhв = (hвимп - hватм) : 13,6,

где hвимп, hватм - высота столбиков воды над ртутью в импульсном и атмосферном коленах, мм.

5.7. Давление пара в контрольной ступени проточной части турбины Рконтр.

Давление пара в камере одного из регенеративных отборов на подогреватели низкого давления, значение которого является контрольным, должно измеряться пружинным или ртутным U-образным манометром (мановакуумметром) в соответствии с рекомендуемой схемой (см. рис. 3).

Действительное абсолютное давление пара в контрольной ступени (в трубопроводе регенеративного отбора до обратного клапана) Рконтр (кгс/см2) при измерении пружинным манометром определяется из выражения

Рконтр = Ризмконтр + ΔРп + ΔРн + ΔРв,

где Ризмконтр - показания пружинного манометра в условиях опыта, кгс/см2;

ΔРп - поправка по протоколу тарировки пружинного манометра (в случае различных значений поправки при тарировке манометра до и после испытаний принимается среднее значение поправки), кгс/см2;

ΔРн - поправка на разницу высотных отметок уровня воды в конденсационном сосуде и центра манометра (Н, м), равная H · 10-1, кгс/см2.

Ввиду обязательного расположения манометра ниже конденсационного сосуда поправка ΔРн отрицательна;

ΔРв - поправка, учитывающая значение барометрического (атмосферного) давления, равная В/735,6 кгс/см2.

Действительное абсолютное давление пара в контрольной ступени при измерении ртутным двухстекольным U-образным манометром определяется из выражения

Рконтр = (Hизм + Δht + Δhв) : 735,6 + ΔРн + ΔРв,

где Hизм - показания ртутного U-образного манометра в условиях опыта (разница уровней ртути в атмосферном и импульсном коленах манометра), мм рт. ст.;

Δht - температурная поправка (на приведение показаний ртутного манометра к температуре 0 °С), равная Hизмαtокр, мм рт. ст.;

α = 0,000169 - для стальной шкалы; 0,000163 - для латунной шкалы и 0,000182 - для шкалы из миллиметровой бумаги;

Δhв - поправка на столбик воды над ртутью в атмосферном колене U-образного манометра, мм рт. ст. Поправка положительна и определяется по выражению Δhв = hв : 13,6 (hв - высота столбика воды над ртутью, мм);

ΔРн - поправка на разницу высотных отметок уровня воды в конденсационном сосуде и уровня ртути в импульсном колене U-образного манометра (H, м), равная Н · 10-1, кгс/см2. Ввиду обязательного расположения U-образного манометра ниже конденсационного сосуда, поправка ΔРн отрицательна;

ΔРв - поправка, учитывающая значение барометрического (атмосферного) давления, равная В/735,6 кгс/см2.

5.8. Паровая нагрузка конденсатора

При испытаниях конденсационной установки или при эксплуатационном контроле за ее работой паровая нагрузка конденсатора D2 (т/ч) определяется по давлению пара в контрольной ступени проточной части турбины из выражения

D2 = кРконтр,

где к - расходный коэффициент, значение которого указано в [2] или в типовых энергетических характеристиках турбин.

При измерении расхода охлаждающей воды на конденсатор турбины паровая нагрузка конденсатора может быть определена из теплового баланса:

![]()

где W - расход охлаждающей воды, т/ч;

Δtв = t2в - t1в - нагрев охлаждающей воды в конденсаторе, °С;

с - удельная теплоемкость воды, принимаемая равной 1 ккал/(кг · °С);

Δi2 - разность энтальпий отработавшего пара и конденсата, ккал/кг.

Значение Δi2 приводится в [2] или в типовых энергетических характеристиках турбин.

5.9. Расход охлаждающей воды на конденсатор

Измеряется с помощью сегментных диафрагм, устанавливаемых на прямолинейных участках напорных водоводов конденсатора [3, 4], или определяется из теплового баланса конденсатора по выражению

![]()

5.10. Гидравлическое сопротивление конденсатора

Гидравлическое сопротивление конденсатора (перепад давлений охлаждающей воды до и после конденсатора) обычно измеряется ртутным двухстекольным U-образным дифманометром, устанавливаемым ниже точек отбора импульсов. Импульсные линии как от напорного, так и от сливного патрубков конденсатора должны быть заполнены водой.

Значение гидравлического сопротивления ΔHг (м вод. ст.) конденсатора определяется по формуле

ΔHг = 0,0126(Hдифизм + Δht),

где Hдифизм - показания ртутного U-образного дифманометра в условиях опыта (разница высот столбиков ртути в коленах дифманометра), мм рт. ст.;

Δht - температурная поправка (на приведение показаний ртутного дифманометра к температуре 0 °С), равная Hдифизмαtокр, мм рт. ст.

5.11. Средний коэффициент теплопередачи

Значение среднего коэффициента теплопередачи конденсатора к, ккал/(м2 · ч · °С) определяется по формулам:

![]()

![]()

где W - расход охлаждающей воды на конденсатор, т/ч;

F - площадь поверхности охлаждения конденсатора по паровой стороне, м2;

с - удельная теплоемкость воды, принимаемая равной 1 ккал/(кг · °С);

Δtв = t2в - t1в - нагрев охлаждающей воды в конденсаторе, °С;

δt - температурный напор, °С;

D2 - паровая нагрузка конденсатора, т/ч;

Δi2 - разность энтальпий отработавшего пара и конденсата, ккал/кг.

5.12. Воздушная плотность вакуумной системы

Воздушная плотность вакуумной системы характеризуется расходом сухого воздуха, удаляемого эжектором из вакуумной системы турбоустановки.

5.12.1. Расход воздуха, удаляемого пароструйным эжектором, измеряется штатным воздухомером или воздухомером, изготовляемым на электростанции согласно эскизу рис. 14.

В тех случаях, когда выхлоп пароструйного эжектора присоединен к атмосферной трубе и выводится за пределы машинного зала, устройство для измерения расхода воздуха выполняется так, как изображено на рис. 14, а; перепад давлений на диафрагме измеряется с помощью дифманометра или U-образной трубки, заполненной водой. Если выхлоп эжектора открытый и паровоздушная смесь выводится в машинный зал, устройство для измерения расхода воздуха выполняется так, как указано на рис. 14, б; перепад давлений измеряется заполненной водой U-образной трубкой, одно колено которой сообщается с атмосферой.

Перед диафрагмой, на расстоянии 200 - 300 мм устанавливается наклонно навстречу потоку гильза для ртутного термометра.

Расход воздуха Gв (кг/ч) определяется по следующей формуле:

Gв = К

· 0,0065 · d2![]() ,

,

где d - диаметр расточки нормальной острой диафрагмы, мм;

h - перепад давлений на диафрагме, мм вод. ст.;

К - поправочный коэффициент, значение которого зависит от температуры паровоздушной смеси на выхлопе эжектора tвыхл перед дроссельным воздухомером:

|

tвыхл, °C |

40 |

60 |

80 |

|

К |

1,11 |

1,00 |

0,74 |

Рис. 14. Устройство для измерения расхода воздуха, удаляемого пароструйным эжектором:

а - отвод паровоздушной смеси в атмосферную трубу; б - отвод паровоздушной смеси в машинный зал:

1 - выхлопная труба; 2 - фланец; 3 - измерительная диафрагма; 4 - точка отбора импульса

5.12.2. В случае применения в схеме турбоустановки водоструйного эжектора количество воздуха, удаляемого из конденсатора, определяется по характеристике водоструйного эжектора при измеренной в испытании температуре рабочей воды tвэж = t1в в зависимости от давления паровоздушной смеси на входе в эжектор Рвхэж (рис. 12, з).

5.13. Построение графиков

Форма построения основных графиков показана на рис. 12. По результатам испытания строятся зависимости для трех значений температуры входящей охлаждающей воды - максимальной, номинальной и минимальной. В то же время для пользования этими графиками при проведении эксплуатационного контроля за работой конденсационной установки надо иметь возможность снимать с графиков значения δt (график а) и P2 (график б) для промежуточных значений температуры входящей охлаждающей воды; прямо пропорциональная интерполяция недопустима из-за нелинейности зависимости δt от температуры входящей воды (график д).

Поэтому для построения графика δt = f(D2; t1в) с кривыми, например, через 5 °С рекомендуется использовать зависимость δt = f(t1в); поскольку эта зависимость получена при номинальной паровой нагрузке поверхности конденсатора, значения δt при промежуточных значениях t1в снимаются непосредственно с кривой графика рис. 12, д и наносятся на график 12, а при номинальной паровой нагрузке D2ном.

При нагрузках, меньших номинальной, разбивка по промежуточным температурам охлаждающей воды производится в той же пропорции, что и при D2ном.

Значения Р2 на графике рис. 12, б при промежуточных значениях t1в определяются по таблицам водяного пара для температуры насыщения

t"2 = t'в + Δtв + δt,

где δt - снимается с кривых графика 12, а;

![]()

Wном - номинальный расход охлаждающей воды.

Полученные таким образом значения Р2 наносятся на график рис. 12, б, и по этим точкам проводятся кривые, отвечающие различным температурам охлаждающей воды t1в.

Для проведения эксплуатационного контроля за работой конденсационной установки необходимо также иметь возможность по результатам испытаний определять температурный напор и давление в конденсаторе при расходах охлаждающей воды, отличающихся от номинального значения, для которого построены графики рис. 12, а, б.

Как видно из графика рис. 12, г, при максимальной температуре охлаждающей воды температурный напор остается практически постоянным при изменении расхода охлаждающей воды; однако он заметно меняется по прямолинейной зависимости при минимальной температуре воды. Сокращенная серия опытов, проведенная при половинном расходе охлаждающей воды (см. примечание к разд. 4.2.1), позволяет путем интерполяции по прямолинейному закону получить значения температурных напоров при промежуточных значениях расхода охлаждающей воды для заданных паровых нагрузок конденсатора и различных температур охлаждающей воды и построить график δt = f(D2; t1в) для W < Wном.

График Р2 = f(D2; t1в) для различных расходов охлаждающей воды определяется аналогично описанному выше по температуре насыщения

t"2 = t1в + Δtв + δt,

где ![]()

δt - снимается с кривых графика δt = f(D2; t1в) при W < Wном.

Графики рис. 14, е, ж, строятся по точкам, полученным из испытания. Для характеристик эжекторов по рис. 12, з, и допустима, при необходимости, интерполяция по прямолинейному закону для получения кривых при промежуточных значениях t1в.

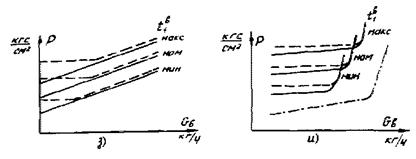

6. ОСОБЕННОСТИ ИСПЫТАНИЯ КОНДЕНСАЦИОННЫХ УСТАНОВОК ПРИ ПОСЛЕДОВАТЕЛЬНОМ ВКЛЮЧЕНИИ КОНДЕНСАТОРОВ ПО ВОДЕ

6.1. На рис. 1 в качестве типовой показана конденсационная установка с двумя двухходовыми корпусами конденсатора с параллельной подачей охлаждающей воды в каждый конденсатор и с паровой перемычкой между переходными патрубками. Эта схема по объему точек измерения, программе испытания и методике обработки результатов испытаний пригодна для всех турбоустановок мощностью до 500 МВт. Для выпускаемых заводами турбин мощностью свыше 500 МВт с подвальными или боковыми конденсаторами применена схема последовательного включения конденсаторов по воде, что вносит особенности в методику испытания конденсационных установок этого типа; в частности, подход к обработке результатов испытания таких установок различен для случаев, когда паровые перемычки между конденсаторами существуют или когда они отсутствуют (зонные конденсаторы с различным противодавлением после каждого ЦНД).

6.2. Проведение и обработка результатов испытаний конденсационной установки без паровых перемычек не представляют трудностей. Расход пара в каждый из двух или трех последовательно включенных конденсаторов ввиду полной идентичности проточных частей ЦНД будет одинаковым и равным D2/n (n - число конденсаторов); соответственно нагрев воды в каждом конденсаторе будет также одинаков и равен (t2в - t1в)/n (t2в - температура охлаждающей воды после последнего конденсатора). По измеренному в горловине каждого конденсатора давлению пара Р2 и соответствующей температуре насыщения t"2 определяются температурные напоры, как, например, для установки с двумя конденсаторами:

первый по ходу воды конденсатор:

δtI = t"2I - (t1в - t2в)/2;

второй по ходу воды конденсатор:

δtII = t"2II - t2в.

Соответственно для установки с тремя конденсаторами:

I - δtI = t"2I - (2t1в + t2в)/3;

II - δtII = t"2II - (t1в +2t2в)/3;

III - δtIII = t"2III - t2в.

Таким образом, могут быть получены данные для построения характеристик рис. 12, а, б, в, г. Характеристика рис. 12, д - δt = f(t1в) - для корпусов конденсаторов с одинаковой поверхностью и с одинаковым расходом охлаждающей воды - получается в виде единой кривой (значения температурных напоров для всех опытов с номинальными паровой нагрузкой и расходом охлаждающей воды для всех корпусов конденсаторов ложатся на одну кривую). Для снятия указанных выше теплотехнических характеристик конденсатора достаточно указанных на рис. 1 точек измерения при условии раздельного измерения давления (вакуума) в горловинах каждого из конденсаторов. Расход охлаждающей воды измеряется также для каждого параллельного потока воды. Если схемой предусматривается каскадный слив конденсата, температура конденсата измеряется только в последнем по ходу воды конденсаторе. Это относится и к определению деаэрирующей способности конденсаторов (рис. 12, ж): пробы для анализа на содержание кислорода отбираются только в выходящем из последнего конденсатора общем потоке конденсата отработавшего пара.

Для оценки гидравлического сопротивления конденсатора (рис. 12, е) достаточны измерения давления воды перед первым конденсатором и за последним - гидравлические сопротивления отдельных конденсаторов ввиду их идентичности при одинаковой чистоте трубок и трубных досок будут равны. Следует учитывать, что дифференциальный способ измерения гидравлического сопротивления в данном случае неудобен из-за большого расстояния от входного патрубка охлаждающей воды до выходного.

Однако для контроля за чистотой трубных досок и трубок по сопротивлению конденсатора необходимо предусмотреть возможность измерения давления также и в промежуточных водяных камерах для получения раздельно гидравлических сопротивлений каждого конденсатора, поскольку в условиях эксплуатации загрязнение трубок и особенно трубных досок будет различным в отдельных корпусах конденсационной установки.

Для отсоса воздуха из вакуумной системы турбоагрегата предусматривается общая группа воздухоотсасывающих устройств, поэтому снятие их характеристик обеспечивается указанным на рис. 1 объемом измерений. В связи с различием давлений пара в переходных патрубках разных корпусов конденсаторов для построения зависимости Р2 = f(Gв) давление в конденсаторе следует принимать по среднеарифметическому значению давлений, измеренных в каждом из конденсаторов. Впуск добавочного воздуха осуществляется через патрубок, вваренный в трубопровод впуска воздуха для срыва вакуума.

При определении паровой нагрузки конденсаторов надо иметь в виду следующее. Как правило, по условиям компоновки камер и паропроводов регенеративных отборов из разных ЦНД отбирается пар на разные ПНД, в связи с чем расходы отработавшего пара могут оказаться неравными. Сопоставлением суммарных расходов пара в регенеративные отборы каждого из ЦНД турбоустановки, принимаемых или из теплового расчета завода или по тепловому балансу ПНД (с использованием эксплуатационных приборов), могут быть уточнены фактические паровые нагрузки отдельных конденсаторов. Такую коррекцию целесообразно вводить, если разница в расходе пара на ПНД для разных ЦНД превысит 2 - 3 %.

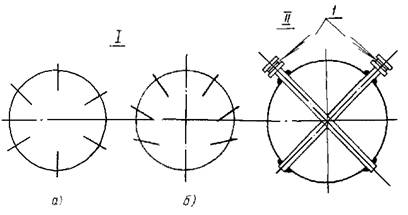

В связи со значительной площадью сечения переходных патрубков для турбин большой мощности, рекомендуется следующая система отбора импульсов для измерения вакуума (давления) отработавшего пара. Как показано на рис. 15, целесообразно объединять импульсные трубки нескольких, например четырех, зондов и выводить через стенку переходного патрубка одну импульсную трубку. Для исключения возможности скопления воды импульсные трубки от зондов к центральной точке и импульсная трубка от этой точки к стенке переходного патрубка должны иметь уклон 1:10. Количество располагаемых в переходном патрубке зондов следует выбирать, исходя из примерного соотношения - один зонд на 5 - 6 м2 площади сечения переходного патрубка.

Рис. 15. Измерение вакуума (давления) в переходных патрубках турбоагрегатов большой мощности:

1 - первый конденсатор; 2 - второй конденсатор; 3 - промежуточная водяная камера; 4 - зонды; 5 - центральный стакан; 6 - импульсные трубки зондов; 7 - импульсные трубки усредненного вакуума (давления) к вторичному прибору

С учетом сделанных выше замечаний и дополнений, касающихся объема измерений и способа обработки данных для получения некоторых характеристик, программа испытаний, методика проведения опытов и обработки результатов испытаний конденсационных установок без паровых перемычек между отдельными конденсаторами остаются такими же, как и приведенные в соответствующих разделах настоящих Методических указаний.

6.3. При наличии паровой перемычки между отдельными конденсаторами имеет место перетечка пара из второго по ходу воды конденсатора в первый конденсатор, что приводит к неравенству паровых нагрузок конденсаторов. Определить достаточно точно действительную паровую нагрузку каждого конденсатора из теплового баланса конденсатора (а это - единственный путь) не представляется возможным, поскольку неизвестна средняя температура воды на выходе из первого конденсатора. Определение ее путем измерения не обеспечивает достаточной точности, поскольку температурное поле в сечении промежуточной водяной камеры, как показали исследования трубных пучков ряда конденсаторов, весьма неоднородно, особенно при низких температурах охлаждающей воды. Невозможность точного определения средневзвешенного значения температуры воды в промежуточной водяной камере конденсационных установок, снабженных паровыми перемычками между отдельными конденсаторами, не позволяет определить температурные напоры и паровые нагрузки каждого конденсатора. В этом случае для оценки эффективности работы конденсационной установки и получения соответствующих характеристик используется температурный напор на выходе из последнего по ходу воды конденсатора, отнесенный к суммарной паровой нагрузке всех конденсаторов, т.е. к общему расходу пара в конденсатор D2.

Следует отметить, что даже при наличии паровой перемычки существует разница давлений в переходных патрубках первого и второго конденсаторов из-за парового сопротивления перемычки при перетекании через нее части отработавшего пара из переходного патрубка второго ЦНД в патрубок первого ЦНД.

Поэтому температурный напор определяется, исходя из среднеарифметического значения средних давлений в первом и втором конденсаторах:

δt = t"2 - t2в,

где t"2 - температура насыщения пара при давлении

Р2ср = (Р2I + Р2II)/2;

t2в - температура воды на выходе из второго конденсатора.

На графиках теплотехнических характеристик (рис. 12, б, г), а также характеристик воздухоудаляющих устройств (рис. 12, з, и) откладывается значение среднего давления в конденсаторе Р2ср, характеризующего режим конденсационной установки в целом (два или три конденсатора).

Следует отметить, что полученные таким образом характеристики конденсационной установки с паровыми перемычками и с последовательным по воде включением корпусов конденсаторов нельзя использовать для оценки эффективности работы трубного пучка по сравнению с конденсаторами при параллельной подаче охлаждающей воды (см. рис. 1). Значительно меньший температурный напор на выходе из последнего по ходу воды конденсатора по сравнению с температурным напором для конденсационных установок, приведенных на рис. 1, объясняется главным образом существенно меньшей удельной паровой нагрузкой трубного пучка последнего (второго или третьего) конденсатора и более высокой температурой входящей в этот конденсатор охлаждающей воды, нежели температура воды, подаваемой циркуляционными насосами в конденсационную установку.

Тем не менее, принятое за критерий значение температурного напора на выходе из последнего конденсатора будет изменяться при загрязнении конденсаторов, при выходе эжекторов на нерабочую часть характеристики из-за чрезмерных присосов воздуха в вакуумную систему и по другим причинам и использование его правомерно для суждения о состоянии конденсационной установки в целом. Однако определить степень загрязнения каждого конденсатора в отдельности в этом случае возможно только визуальным путем.

Программа испытаний, методика проведения опытов и обработки результатов испытаний, как и по п. 6.2, остаются такими же, что и приведенные выше; при этом следует учесть рекомендации п. 6.2 по организации измерения вакуума (давления).

7. АНАЛИЗ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ И РАЗРАБОТКА РЕКОМЕНДАЦИЙ ПО ПОВЫШЕНИЮ ЭКОНОМИЧНОСТИ РАБОТЫ КОНДЕНСАЦИОННОЙ УСТАНОВКИ