МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ВСЕСОЮЗНЫЙ ГОСУДАРСТВЕННЫЙ ТРЕСТ ПО ОРГАНИЗАЦИИ И

РАЦИОНАЛИЗАЦИИ РАЙОННЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ И СЕТЕЙ

(ОРГРЭС)

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ТЕПЛОВЫМ

ИСПЫТАНИЯМ ОБМУРОВКИ И ТЕПЛОВОЙ

ИЗОЛЯЦИИ КОТЛОАГРЕГАТОВ

БЮРО ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ

МОСКВА 1967

Составлено Бюро технической информации ОРГРЭС

Авторы: инж. Г.Н. ВАСИЛЬЕВА, доктор техн. наук И.Я. ЗАЛКИНД, инж. И.М. КОРМЕР

Редактор: инж. С.В.ХИЖНЯКОВ

ВВЕДЕНИЕ

Установлено, что потери тепла во внешнюю среду с поверхности обмуровки современных котлов не должны превышать 300 ккал/м2 ∙ ч, а максимальная температура на наружной поверхности обмуровки должна быть не более 55 °С при температуре окружающего воздуха в среднем по высоте котла около 30 °С [Л. 1, 2, 3].

Вместе с тем суммарные максимально допустимые потери тепла котлоагрегатом в окружающую среду q5 определяются «Тепловым расчетом котельных агрегатов» [Л. 4], устанавливающим зависимость между потерями тепла и паропроизводительностью котлов. Согласно тепловому расчету для современных котлов паропроизводительностью Д = 220 ÷ 640 т/ч q5 составляет 0,5 - 0,4 % от расхода сжигаемого топлива. Эта величина, относительно небольшая в общем тепловом балансе котла, приобретает совершенно другой масштаб при переводе ее в абсолютные значения, составляя около 10000 ккал/ч на 1 МВт установленной мощности, причем потери тепла q5 превышают 50 % всех потерь тепла через тепловую изоляцию блочных электростанций.

В ряде случаев вследствие отступления от проектных решений, некачественного монтажа, применения малоэффективных материалов и неудачных конструктивных решений, частичного разрушения обмуровки и тепловой изоляции котла при ремонтах технологического оборудования, а также в результате старения при длительной работе может иметь место превышение величины q5 над нормативными значениями. При достаточно большом значении тепловых потерь котлом в окружающую среду Q5 (ккал/ч) даже небольшое превышение величины q5 (%) связано с весьма значительными потерями тепла. Так, например, увеличение q5 на 0,1 % для современных котлов эквивалентно пережогу примерно 2,0 т условного топлива в год на 1 МВт установленной мощности. Кроме того, увеличение q5 существенно ухудшает санитарно-техническое состояние котельной.

Естественно, что достаточно точное экспериментальное определение фактической величины q5 (в отличие от принятого при испытаниях котлов определения q5 как остаточного члена теплового баланса) и приведение ее в соответствие с существующими нормами должно быть введено в практику аналогично тому, как это принято для остальной тепловой изоляции паропроводов и оборудования электростанций [Л. 5].

1. ОБЩИЕ ПОЛОЖЕНИЯ

При оценке суммарных тепловых потерь котлоагрегатом наиболее сложной из подлежащих испытанию теплозащитных конструкций является его обмуровка [Л. 1, 3, 6].

Обмуровки современных котлов разделяются на два основных типа:

1. Натрубные обмуровки (набивные и из сборных плит), крепящиеся непосредственно на экранных трубах.

2. Щитовые обмуровки, устанавливаемые на каркасе.

Старые кирпичные обмуровки, опирающиеся на фундамент, остались в настоящее время на небольших или устаревших котлах.

Конструкция современных обмуровок предусматривает наличие металлических крепящих деталей, расположенных в толще обмуровки и частично выходящих на ее внешнюю поверхность (штыри, кронштейны и т.д.). Эти металлические детали обмуровок являются тепловыми мостами, по которым происходит переток тепла к отдельным участкам поверхности. В некоторых конструкциях переток тепла составляет 30 - 40 % от суммарного теплового потока через отдельные участки обмуровки. Указанное обстоятельство предусматривает необходимость соответствующего размещения точек измерения на поверхностях таких обмуровок, обеспечивающего получение усредненных условий теплоотдачи.

По условиям теплоотдачи существенно различаются обмуровки без металлической обшивки и с металлической обшивкой. Специфической особенностью последних является растекание тепла по плоскости обшивки, выравнивающее температуру на значительных ее площадях. При различных внешних условиях теплоотдачи (воздушные потоки, местный встречный поток лучистого тепла) такое выравнивание температуры приводит к резкому колебанию величин удельных тепловых потерь на смежных участках обшивки. Другой особенностью обмуровок с обшивкой является возможность конвективных перетеков тепла по высоте в зазоре между обшивкой и обмуровкой.

Указанные обстоятельства обуславливают необходимость измерения тепловых потерь по обшивке в достаточно большом количестве точек, особенно по высоте, несмотря на кажущуюся равномерность температурного поля.

Сложность учета потерь тепла от балок каркаса обмуровки и котла разрешается в данных методических указаниях введением некоторых усредненных условий измерения. Такое решение оправдано сравнительно небольшой долей участия этих теплоотдающих поверхностей в общей сумме потерь тепла котлоагрегатом в окружающую среду.

Особенностью тепловых испытаний изоляции трубопроводов и коробов котла, находящихся в сфере интенсивного взаимного теплообмена между собой и обмуровкой, является необходимость тщательного определения их действительно отдающей, а не поглощающей тепло поверхности, т.е. поверхности не «закрытой» более интенсивным встречным потоком тепла, идущим от находящихся вблизи объектов.

Истинная направленность теплового потока устанавливается в данном случае контрольными измерениями удельного теплового потока от различных поверхностей, излучающих тепло друг на друга.

Разработанные методические указания определяют как способ измерения удельных тепловых потоков, так и классификацию всех теплоотдающих поверхностей котлоагрегата с точки зрения условий теплоотдачи.

Измеренные удельные тепловые потоки, усредненные для отдельных участков, относятся к площадям теплоотдающих поверхностей этих участков, определяемых непосредственным обмером.

Такая схема дает возможность оценить тепловые потери по отдельным элементам обмуровки и тепловой изоляции котла, выявляет долю участия каждого элемента в общей сумме потерь тепла, а также характеризует качество обмуровки и тепловой изоляции.

Техническая возможность тепловых испытаний обмуровки котла определилась применением принципиально нового прибора - моделирующего тепломера ОРГРЭС ИТП-2. В сложных тепловых условиях работы котлоагрегата принцип действия и конструкция прибора ИТП-2 позволяют с достаточной точностью и малой затратой времени на единичное измерение определять непосредственно прямым способом удельные тепловые потоки с теплоотдающих поверхностей (плотность теплового потока) независимо от их формы, размера, состояния поверхности (изоляция, металл) и условий теплоотдачи.

Малая инерционность прибора, небольшие размеры его датчиков и полная их взаимозаменяемость позволяют проводить массовые измерения тепловых потоков при одновременном применении большого количества датчиков со всех теплоотдающих поверхностей котлоагрегата.

Необходимо отметить, что применение иных общепринятых способов определения потерь тепла (1 - по разности измеренных температур поверхности и окружающей среды; 2 - по термическому сопротивлению теплозащитного слоя, определяемому по перепаду температур в нем; 3 - непосредственным измерением при помощи измерителей теплового потока типа тепломера Шмидта) в условиях котлоагрегата не может быть рекомендовано, так как часто приводит к искаженным результатам [Л. 5, 6].

Причина такого ограничения связана со спецификой условий теплоотдачи на котле, практически исключающей возможность правильного определения температуры окружающего воздуха и коэффициента теплоотдачи а, а также наличием в обмуровке закладных металлических деталей и металлических поверхностей. Условия измерения удельных тепловых потоков на котлоагрегате - большое количество точек на каждом сравнительно небольшом отдельном участке - вызывает необходимость в ряде дополнительных приспособлений к тепломеру ИТП-2. Эти приспособления (приложение 1) не меняя принципиальной сущности тепломера, облегчают технику измерения и значительно снижают трудоемкость работы.

Температура поверхности обмуровки и тепловой изоляции котла (Правила ПТЭ) при тепловых испытаниях измеряется одновременно с измерением тепловых потоков термощупом ОРГРЭС Т-4 (приложение 2).

2. ТЕПЛОВЫЕ ИСПЫТАНИЯ ОБМУРОВОК

А. Подготовительные работы

1. Перед началом испытания производится подробное ознакомление со схемой котла и проектом его обмуровки и тепловой изоляции. При этом выясняются конструкция и материалы обмуровки и тепловой изоляции, а также все отклонения от проекта.

2. Составляются эскизы характерных участков обмуровки и опись основных теплоизоляционных конструкций (коробов, трубопроводов и др.).

3. Производится внешний осмотр обмуровки, в процессе которого уточняются отклонения от проекта и фиксируются внешние дефекты: отсутствие изоляции, трещины, дефекты отделки и т.п.

Б. Измерение площадей теплоотдающих поверхностей

4. Определение площади теплоотдающих поверхностей производится непосредственным обмером, На котлоагрегатах с симметричным расположением обмер проводится на одной половине топочной камеры и конвективной шахты.

5. При обмере площади учитываются только те поверхности, которые отдают тепло в окружающую среду. В случае закрытия обмуровки другими теплоотдающими элементами из ее площади вычитается проекция этих элементов на обмуровку, а теплоотдающая поверхность самих закрывающих элементов подсчитывается по их выступающей части.

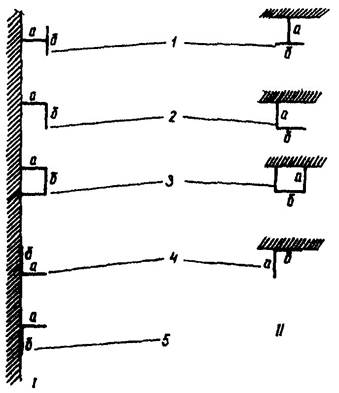

6. Для балок разного профиля и различного расположения может быть принята условная схема определения площади теплоотдающих поверхностей и поверхностей, закрывающих обмуровку, на которой они расположены. При этом измерение плотности теплового потока производится только с лобовой стороны (сторона «б» на схеме), а площадь определяется в соответствии со схемой (рис. 1).

7. При определении площади теплоотдающих поверхностей, труднодоступных для обмера трубопроводов и воздухопроводов, длину их можно принимать по размерам, указанным в чертежах и схемах, уточняя периметр по изоляции выборочным обмером.

Для воздухопроводов большой протяженности рекомендуется делать эскизы, на которых отмечаются точки измерения.

В. Проведение испытаний

8. Тепловые испытания обмуровки проводятся при возможно постоянном режиме работы котла. Поэтому при останове котла в период проведения испытаний последние можно продолжать после его пуска только при восстановлении стационарного режима теплоотдачи от внешних поверхностей котла в окружающую среду.

Ориентировочно для этого требуется около 36 ч после останова котла на 10 - 12 ч и около 12 ч после останова котла на 4 - 6 ч.

Рис. 1. Схема для определения условных площадей балок различного профиля:

I, II - горизонтальные и вертикальные балки

Площадь теплоотдающей поверхности (м2) определяется: для горизонтальных балок 1, 2, 3, 4 - (а + б), 5 - а; для вертикальных балок 1, 2 - (а + б). 3, 4 - (2а + б). Площадь закрывающей поверхности (м2) для всех балок во всех случаях - б

9. В период проведения испытаний по эксплуатационным данным фиксируются средние величины паропроизводительности и расхода топлива, а также максимальные отклонения этих величин от средних (с отметкой времени).

Так же фиксируется марка и калорийность топлива.

10. Измерения удельных тепловых потерь (плотности теплового потока) от теплоотдающих поверхностей производятся по отдельным участкам в пределах каждой отметки (площадки) на каждой из сторон котла с установленной частотой замеров (п. 12 и табл. 1):

Таблица 1

Карта № ______ Наименование участка измерения

(например: фронт топочной камеры __ 16,34 ÷ 19,7)

|

№ п.п. |

Наименование |

м2 |

q, ккал/м2 ∙ ч |

Q, ккал/ч |

tn, °С |

tв, °С |

Количество измерений плотности теплового потока |

Примечание |

|

1 |

Обмуровка |

|||||||

|

2 |

Балки каркаса и т.д. (см. пункт 11) |

|||||||

|

Всего |

196__ г. Подпись ______________

11. Измерения удельных тепловых потерь производятся раздельно по следующим теплоотдающим элементам:

а) обмуровка;

б) балки каркаса обмуровки;

в) балки каркаса котла;

г) опускные трубы в районе топочной камеры и холодной воронки;

д) трубопроводы в пределах конвективной части;

е) барабан и трубопроводы в пределах топочной камеры;

ж) главный паропровод до первой ГПЗ;

з) воздухопроводы;

и) площадки;

к) прочее (лючки, обдувочные устройства, лазы и т.п.)

а) 6 см2 площади обмуровки, опускных труб и главного паропровода;

б) 15 м2 площади трубопроводов, воздухопроводов, барабана котла и площадок;

в) 10 м2 площади балок каркасов обмуровки и котла.

Учитывая, что потери тепла от балок каркасов обмуровки и котла в общем балансе тепловых потерь невелики, применительно к конкретным условиям, можно пренебрегать измерениями на отдельных неудобно и далеко расположенных балках.

13. Измерения удельных тепловых потерь (плотности тепловых потоков) производятся тепломером ОРГРЭС ИТП-2 (см. приложение I). Плоские датчики тепломера крепятся на специальных телескопических ручках, которые позволяют устанавливать датчики на различной высоте.

Поисковые датчики, служащие для измерения плотности тепловых потоков от трубопроводов крепятся непосредственно на последних. На каждый измерительный прибор устанавливается не менее 10 датчиков. Для подсоединения датчиков к измерительному прибору используются шнуры-удлинители, позволяющие обслуживать одним измерительным прибором датчики, расположенные в радиусе примерно 10 м. Датчики при помощи шнура-удлинителя через штекерные разъемы поочередно присоединяются к измерительному прибору и после отсчета показаний переставляются на новое место, благодаря чему обеспечивается поточность измерения.

14. Порядок измерения плотности тепловых потоков тепломером ИТП-2 дан в приложении 1.

15. Измерения температур поверхности термощупом Т-4 (приложение II) производятся в тех же местах, что и измерения тепловых поводов, из расчета - одно изменение температуры на 5 - 10 измерений теплового потока.

Температура окружающего воздуха измеряется также термощупом Т-4 в пределах каждой отметки котла на расстоянии 1 м от теплоотдающей поверхности.

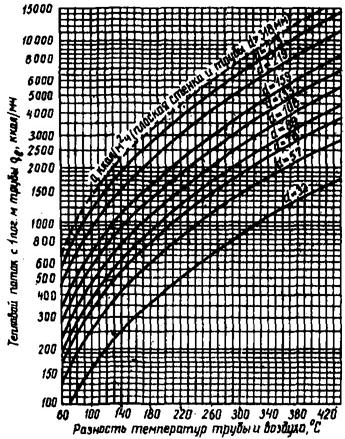

16. При наличии теплоотдающих неизолированных поверхностей с температурой более 100 - 120 °С тепловой поток рассчитывается условно по температуре поверхности и окружающего воздуха с помощью трафика (приложение III). На графике пунктирная кривая для определения теплопотери с 1 м2 относится к плоской поверхности, но может быть также применена к трубопроводам с диаметром 318 мм и выше. Для определения теплопотери с 1 пoг. м трубопровода любого диаметра более 318 мм значение теплопотери, найденное по пунктирной кривой, надо умножить на πdn. Температура поверхности определяется непосредственным измерением или принимается равной температуре теплоносителя.

3. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ТЕПЛОВЫХ ИСПЫТАНИЙ

17. Для каждого отдельного участка составляется первичный документ измерения - карта по форме, указанной в табл. 1. В карту вносятся:

а) наименование отдельных теплоотдающих элементов данного участка;

б) площадь (м2) теплоотдающей поверхности каждого элемента данного участка;

в) средняя величина плотности теплового потока (q, ккал/м2 ∙ ч) для каждого элемента, подсчитанная как среднеарифметическая величина по всем замерам на данном элементе в пределах участка;

г) суммарный тепловой поток (Q, ккал/ч) от каждого теплоотдающего элемента, определяемый как произведение площади теплоотдающего элемента S м2 на среднюю плотность теплового потока q ккал/м2 ∙ ч (Q = S ∙ q ккал/ч);

д) средняя величина температуры поверхности tn °С каждого элемента, подсчитанная как среднеарифметическая величина по всем замерам на данном элементе в пределах участка;

е) температура окружающего воздуха tв °C, измеренная на данном участке;

ж) количество измерений плотности теплового потока, проведенных для каждого элемента.

Подсчитывается суммарные значения S м2, Q ккал/ч и количество измерений. На карте ставится порядковый № , отметка и наименование участка измерения. На журнале наблюдений, по которому составлена карта, делается отметка: «К карте № ...»

Таблица 2

Результаты тепловых испытаний обмуровки котла (например: топочная камера)

|

№ п.п. |

Наименование |

S, м2 |

Q, тыс. ккал/ч |

S, % |

Q, % |

Количество измерений плотности теплового потока |

Средний удельный тепловой поток qср, ккал/м2 ∙ ч |

|

1 |

Обмуровка |

||||||

|

2 |

Опускные трубы и т.д. (см. пункт 18) |

||||||

|

Всего |

100,0 |

100,0 |

Таблица 3

Результаты тепловых испытаний обмуровки котла (сводная)

|

Наименование элемента обмуровки |

F, м2 |

Q, тыс. ккал/ч |

F, % |

Q, % |

Количество измерений |

Средний удельный тепловой поток qcp, ккал/м2 ∙ ч |

|

|

1. Топочная камера |

Обмуровка Опускные трубы Балки каркаса обмуровки Балки котла Площадки |

||||||

|

Всего |

100,0 |

100,0 |

|||||

|

2 Конвективная шахта и т.д. (см. пункт 18) |

|||||||

|

Котлоагрегат в целом |

Обмуровка Опускные трубы и т.д. |

||||||

|

Всего |

100,0 |

100,0 |

Таблица 4

Результаты тепловых испытаний обмуровки по укрупненным элементам котлоагрегата (сводная)

|

Наименование |

S, м2 |

Q, тыс. ккал/ч |

S, % |

Q, % |

Количество измерений |

Средний удельный тепловой поток qcp, ккал/м2 ∙ ч |

|

|

1 |

Холодная воронка |

||||||

|

2 |

Топочная камера, включая потолок Конвективная часть Воздухопроводы |

||||||

|

Всего |

100,0 |

100,0 |

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

а) краткое описание котлоагрегата;

б) основные сведения по проекту обмуровки и тепловой изоляции, включающие эскизы характерных для данной конструкции деталей обмуровки, сведения об основных теплоизоляционных конструкциях и данные по осмотру состояния обмуровки и тепловой изоляции котлоагрегата;

в) сводные таблицы результатов испытания по форме табл. 2, 3 и 4.

Табл. 2 содержит в развернутой форме данные по потерям тепла Q тыс. ккал/ч и средней плотности теплового потока q ккал/м2 ∙ ч для различных элементов ограждающих поверхностей котлоагрегата. В табл. 3 приводятся данные по потерям тепла, сгруппированные по элементам котлоагрегата и укрупненным элементам теплоотдающих поверхностей (см. п. 11).

В табл. 4 содержится распределение тех же величин для всех теплоотдающих поверхностей по укрупненным элементам котлоагрегата;

г) значения температур на поверхности отдельных элементов и температур окружающего воздуха;

д) оценку величины общих теплопотерь котельного агрегата в

окружающую среду при фактической средней паропроизводительности

котла в период испытаний (![]() ), а

также при номинальной производительности (

), а

также при номинальной производительности (![]() ).

).

Оценка величины ![]() согласно формам теплового расчета

котлоагрегата производится по формуле:

согласно формам теплового расчета

котлоагрегата производится по формуле:

![]()

где Q5 - суммарные потери тепла котлоагрегатом в окружающую среду по данным испытаний, ккал/ч;

![]() - средняя

теплотворная способность топлива за время испытаний (по эксплуатационным

данным), ккал/кг,

- средняя

теплотворная способность топлива за время испытаний (по эксплуатационным

данным), ккал/кг,

ВТ - средний часовой расход топлива за время испытаний (по эксплуатационным данным), кг/ч.

Полученная величина ![]() (допуская, что общая величина Q5 остается

при изменении нагрузки практически неизменной) приводится к номинальной

производительности котла по формуле:

(допуская, что общая величина Q5 остается

при изменении нагрузки практически неизменной) приводится к номинальной

производительности котла по формуле:

![]()

где Du - средняя паропроизводительность котла в период испытания, т/ч;

Dном - номинальная паропроизводительность котла, т/ч;

е) анализ

результатов испытания, сравнение потерь тепла по элементам обмуровки и тепловой

изоляции котла с нормативными [Л. 3,

7], полученной величины ![]() с

данными нормативного расчета [Л. 4,

8], а также рекомендации по

улучшению обмуровки и тепловой изоляции, включающие расчет экономии от закрытия

неизолированных и дефектных участков.

с

данными нормативного расчета [Л. 4,

8], а также рекомендации по

улучшению обмуровки и тепловой изоляции, включающие расчет экономии от закрытия

неизолированных и дефектных участков.

При анализе результатов, полученных при испытаниях двухкорпусных котлов, за расчетную следует принимать величину q5 по производительности одного корпуса.

Приложение 1

ТЕПЛОМЕР ОРГРЭС ИТП-2 (ОПИСАНИЕ И РУКОВОДСТВО ПО ПОЛЬЗОВАНИЮ)

Тепломер ИТП-2 служит для измерения плотности тепловых потоков от тепловой изоляции горячих поверхностей, а также других нагретых объектов.

Принцип работы

Тепломер ИТП-2, в отличие от существующих тепломеров, работающих по принципу дополнительной стенки (типа поясов Шмидта), основан на принципе создания на специальном нагревательном элементе плотности теплового потока, равной плотности теплового потока от испытываемой поверхности. Равенство плотностей тепловых потоков нагревательного элемента и испытываемой поверхности обеспечивается уравниванием их температур при равных прочих условиях теплоотдачи.

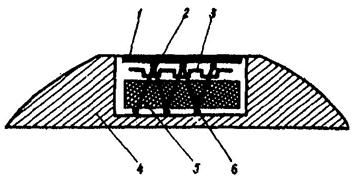

Рис. 2. Схема датчика тепломера

Тепломер ИТП-2 состоит из датчика и вторичного прибора. Датчики взаимозаменяемы, так как шкала вторичного прибора градуирована по электрическому сопротивлению датчиков и их геометрическим размерам.

Схема датчика

Датчик тепломера (рис. 2) состоит из высокотеплопроводного (алюминиевого) корпуса 4, в котором на теплоизолирующей прокладке 5 размещены нагреватель 3, выполненный из манганиновой проволоки, и батарея дифференциальных термопар, спаи которой 2 и 6 расположены по обе стороны теплоизолирующей прокладки. Нагреватель 3 и спаи дифференциальной термопары 2 закрыты теплопроводной медной пластиной 1, являющейся собственно нагреваемым элементом тепломера. Спаи дифференциальной термопары б расположены под теплоизолирующей прокладкой на корпусе датчика. Таким образом, батарея дифференциальных термопар показывает наличие или отсутствие разности температур между корпусом датчика и нагреваемым элементом.

В комплект тепломера входят два датчика (рис. 3): а) датчик в виде диска со скошенными краями 1 применяется для измерения плотности тепловых потоков от плоских поверхностей. Он соединяется при помощи пружинящего приспособления («вилки»), вставляемого в специальные пазы, с рукояткой держателя и через штеккерный разъем проводом со вторичным прибором; б) датчик в виде диска с некоторым радиусом кривизны на нижней плоскости 2, вставленного в резиновую пластину, применяется для измерения плотности тепловых потоков от цилиндрических поверхностей. Резиновая пластина имеет по краям ушки для крепления датчика на испытываемом объекте. Датчик через штекерный разъем присоединяется проводом к вторичному прибору.

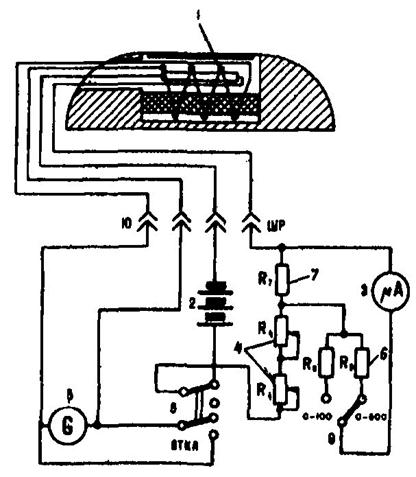

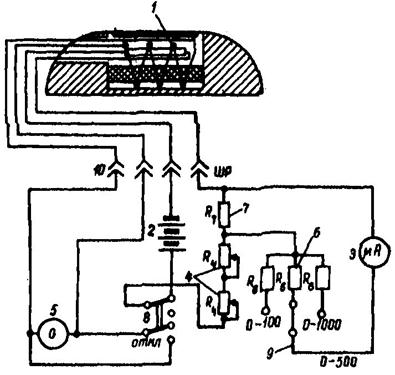

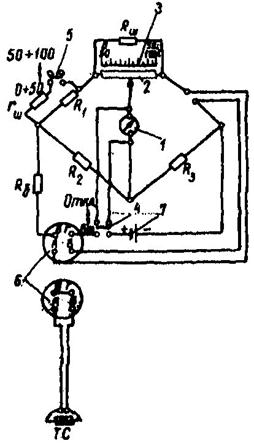

Схема вторичного прибора

Схема вторичного прибора приведена на рис. 4. Для питания нагревателя датчика 1 установлен источник постоянного тока 2 - три батареи типа «Сатурн». Для измерения силы тока, проходящего через нагреватель, в цепь последнего включен миллиамперметр 3, для регулировки силы тока включены реостаты 4. Батарея дифференциальных термопар подключена непосредственно к нульгальванометру 5. Датчик соединен со вторичным прибором штеккерным разъемом 10.

Исходя из выбранных пределов измерения 0 - 100 и 0 - 500 ккал/м2 ∙ ч, площади нагреваемого элемента 6 см2 и сопротивления нагревателя 25 Ом, пределы измерения миллиамперметра соответственно равны 52,9 и 118,2 мА. Для обеспечения этих пределов подобраны, с учетом характеристики миллиамперметра, дополнительные сопротивления 6 и шунтовое сопротивление 7.

Рис. 4. Схема вторичного прибора

Для подачи питания и закорачивания рамки нульгальванометра установлен переключатель 8 и для изменения пределов измерения - переключатель 9.

Измерение плотности тепловых потоков

Для измерения плотности теплового потока датчик тепломера подключается при помощи штекерного разъема к вторичному прибору. При положении переключателя 8 «выключено» проверяется положение стрелки нульгальванометра, и в случае необходимости корректором устанавливается на «0». Переключатель 9 устанавливается на предел измерения, соответствующий ожидаемому тепловому потоку. На плоских поверхностях или поверхностях с большим (более 2 м) радиусом кривизны измерение производится плоским датчиком. Для этого датчик при помощи держателя прижимается нижней плоской частью к измеряемой поверхности и переключатель 8 устанавливается в положение «включено». На поверхностях с малым радиусом кривизны (трубопроводе) измерение производится датчиком с резиновой пластиной. Для этого датчик накладывается на измеряемую поверхность так, чтобы кривизна нижней части датчика совпадала с кривизной измеряемой поверхности, и резиновая пластина при помощи имеющихся у нее ушков плотно крепится (привязывается) к измеряемому объекту.

При накладывании датчика на испытываемую нагретую поверхность высокотеплопроводный корпус датчика принимает ее температуру; вследствие разницы температур между корпусом датчика и нагреваемым элементом на выходе батареи дифференциальных термопар появляется э.д.с. и стрелка нульгальванометра отклоняется от положения «0».

Постепенно реостатами «грубо» и «точно» повышается сила тока в нагревателе датчика. При повышении температуры нагревателя, а, следовательно, и спаев батареи дифференциальных термопар, находящихся под нагреваемым элементом, стрелка нульгальванометра начинает приближаться к значению «0». При переходе стрелки через «0» ток в нагревателе уменьшается при помощи реостатов до тех пор, пока стрелка нульгальванометра не займет устойчивого нулевого положения.

Устойчивое положение стрелки нульгальванометра достигается легче при медленном выведении ее на «0». Для этого применяется следующий прием: при наложении датчика на горячую поверхность, до включения подачи тока на нагреватель, стрелка нульгальванометра отклоняется в левое положение.

Дается заведомо завышенный ток на нагреватель (крайнее правое положение стрелки миллиамперметра), при этом стрелка нульгальванометра начинает быстро приближаться к «0». Уменьшать силу тока следует начать до момента перехода стрелки через «0» - за 2 - 3 деления. Практически цикл установки стрелки на «0» (больше ↔ меньше) повторяется несколько раз с постепенным уменьшением диапазона регулировки.

При устойчивом (не менее 1 мин) нулевом положении стрелки нульгальванометра производится отсчет значения плотности теплового потока по миллиамперметру. Равенство плотности тепловых потоков от нагреваемого элемента датчика и от испытываемой поверхности обеспечивается тем, что при высокой теплопроводности корпуса датчика температурное поле внутри него выравнивается и в момент уравновешивания температуры корпуса (равной температуре испытываемой поверхности) и температуры нагреваемого элемента изоляционная прокладка датчика окажется окруженной изотермической поверхностью так же, как и весь датчик.

Время, необходимое для проведения одного измерения, определяемое инерционностью корпуса датчика и стабильностью внешних условий теплоотдачи, при применении плоского датчика равно 3 - 8 мин, при пользовании датчиком с резиновой пластиной вследствие сравнительно малой теплопроводности резины - 20 - 30 мин. В последнем случае собственно измерение следует начинать через 15 - 20 мин после установки датчика на объекте измерения.

Большая чувствительность измерительной схемы позволяет принимать за нулевое положение нульгальванометра колебания стрелки в пределах 1 - 2 делений около нуля.

Прилагаемые к тепломеру окрашенные датчики пригодны для проведения измерений плотности теплового потока как на изоляционных, так и на металлических окрашенных поверхностях. Для измерения на металлических блестящих поверхностях необходимо применять датчики также с блестящей металлической поверхностью.

О необходимости смены батарей питания можно судить по падению силы тока. Если стрелка миллиамперметра не устанавливается на отметку 500 ккал/м2 ∙ ч, следует сменить батареи «Сатурн».

Приспособления к тепломеру

1. Для крепления датчиков тепломера на плоских поверхностях используются телескопические ручки-держатели. Высота установки (крепления) датчика регулируется изменением длины ручки и угла ее наклона (рис. 5).

2. Крепление поисковых датчиков к поверхностям с малым радиусом кривизны производится прикалыванием к ней за специальные ушки пояса (рис. 6). При наличии металлического или асбоцементного покрытия датчик крепится привязыванием за те же ушки шнуром или проволокой.

Рис. 5. Установка датчиков тепломера на плоской поверхности:

1 - датчики; 2 - ручки-держатели

3. Присоединение датчиков к измерительному прибору производится при помощи шнура-удлинителя, имеющего на концах разъемы, соответствующие разъемам датчика и вторичного прибора (рис. 7). При установке на большой высоте шнур присоединяется к датчику предварительно. Поэтому на каждый измерительный прибор следует иметь не менее 3 шнуров-удлинителей.

Рис. 6. Установка поискового датчика на трубопроводе:

1 - трубопровод; 2 - датчик; 3 - крепления

Рис. 7. Шнур-удлинитель с разъемами

4. Для измерения плотностей тепловых потоков больше 500 ккал/м2 ∙ ч, наблюдающихся на отдельных элементах котлоагрегата, в тепломер встраивается дополнительный диапазон измерения 0 - 1000 ккал/м2 ∙ ч и применяется отдельный блок питания из 4 элементов « Зс-Ут-30» (рис. 8 и 9). Предел измерения миллиамперметра при этом должен быть равен 167 мА. При измерении величины удельного теплового потока используется шкала 0 - 100 ккал/м2 ∙ ч с коэффициентом 10.

Проверка прибора

В процессе эксплуатации тепломер подвергается обязательно периодической проверке электрических показателей в сроки, определяемые условиями эксплуатации, но не реже одного раза в два года.

Правила хранения

Тепломер должен храниться в закрытом помещении при температуре от 5 до 35 °С и относительной влажности воздуха не выше 80 %.

В воздухе помещения, где хранится тепломер, не должно быть вредных примесей, вызывающих коррозию.

Поверхность нагреваемых элементов датчиков не должна подвергаться никаким механическим воздействиям: давлению, трению, ударам.

Приложение 2

ТЕРМОЩУП ОРГРЭС Т-4 (ОПИСАНИЕ И РУКОВОДСТВО ПО ПОЛЬЗОВАНИЮ)

Назначение

Термощуп ОРГРЭС Т-4 с плоским бескаркасным термометром сопротивления предназначен для измерения температуры плоских и выпуклых поверхностей в пределах от 0 до 100 °С. В частности, он применяется для измерений температуры поверхности теплоизоляции трубопроводов (а также поверхности неизолированных трубопроводов).

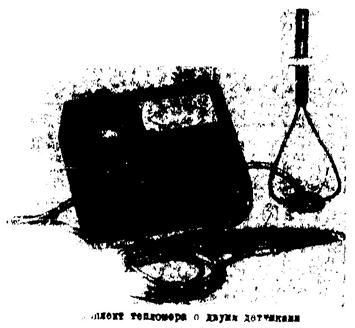

Рис. 8. Схема прибора с дополнительным диапазоном измерения

Рис. 9. Тепломер ИТП-2 с отдельным блоком питания:

1 - тепломер; 2 - блок питания

Принцип действия и устройство

Термощуп ОРГРЭС Т-4 (рис. 10) состоит из измерительного жезла I и вторичного прибора II.

Жезл оканчивается пружинящей дугой 1, натягивающей матерчатую ленту 2, посередине которой наклеен чувствительный элемент 3 в виде плоского бескаркасного медного термометра сопротивления конструкции ОРГРЭС. Термометр сопротивления представляет собой плоскую намотку из медной проволоки диаметром 0,05 - 0,1 мм и соответствует по ГОСТ 6651-59 классу III и градуировке 23 (начальное сопротивление равно 53 Ом при 0 °С).

Рис. 10. Общий вид термощупа ОРГРЭС Т-4

Жезл имеет рукоятку 4, с помощью которой термометр сопротивления плотно прижимается к поверхности, температура которой измеряется. Выводы от термометра пропущены внутри жезла через его рукоятку и с помощью гибкого шнура 5 со штеккерным разъемом 6 присоединяются ко вторичному прибору.

Схема вторичного прибора представляет собой уравновешенный мост с двумя пределами измерения: (0 ÷ 50 и 50 ÷ 100 оС (рис. 11). Переход от предела 0 ÷ 50 °С к пределу 50 ÷ 100 °С осуществляется отключением сопротивления rш, шунтирующего плечо моста R1.

Индикатором равновесия моста служит нульгальванометр 1, вмонтированный в корпус вторичного прибора. В задней стенке корпуса вторичного прибора имеется углубление, через прорезь которого выступает край диска с накаткой для перемещения движка реохорда 2 и жестко связанной с движком вращающейся шкалы 3, общая длина которой составляет около 365 мм.

На панели прибора, помимо нульгальванометра и окна для отсчета делений вращающейся шкалы, установлены: выключатель питания 4, переключатель пределов измерения 5 и штеккерный разъем 6 для присоединения измерительного жезла. На боковой стенке корпуса имеется крышка, закрывающая карман для сухого элемента 7, питающего измерительный мост.

Во избежание повреждения нульгальванометра из-за включения питания моста при отсоединенном измерительном жезле в схеме предусмотрена блокировка, заключающаяся в том, что при разъединении штеккерного разъема одновременно разрывается и цепь питания моста.

Корпус вторичного прибора снабжен крышкой с натяжными замками и металлической ручкой для переноски.

Габариты вторичного прибора 175×145×125 мм, вес всего комплекта термощупа около 2 кг.

Основная погрешность измерения термощупа Т-4 составляет ±0,5 °С.

Рис. 11. Принципиальная схема термощупа ОРГРЭС Т-4

При измерении температуры теплопроводных (металлических) поверхностей термощуп непосредственно дает истинное значение измеряемой температуры.

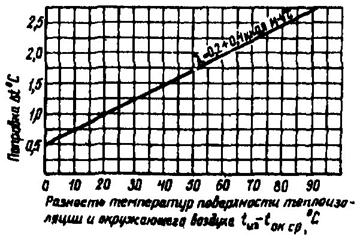

При измерении температуры малотеплопроводных (неметаллических) поверхностей, например, тепловой изоляции, наложение термометра сопротивления вызывает в месте измерения искажение температурного поля, вследствие чего термощуп дает заниженные значения измеряемой температуры. В этом случае для получения истинного значения температуры в показания термощупа необходимо внести (прибавить) поправку, зависящую от разности температур испытуемой поверхности и окружающего воздуха, а также от коэффициента теплопроводности материала изоляции.

Рис. 12. Поправка для термощупа ОРГРЭС Т-4 при измерении температуры малотеплопроводных поверхностей

Эта поправка определяется по усредненному графику (рис. 12), построенному на основании результатов типовых испытаний термощупа Т-4 при измерении температуры теплоизоляции из материалов наиболее распространенных на электростанциях (асбозуритовая, асбоцементная, асбодиатомоцементная, алебастроасбестовая, магнезиальная) и имеющих коэффициент теплопроводности (определяемый при температуре изоляции 50 °С) в пределах 0,2 ÷ 0,4 ккал/м ∙ ч ∙ °С.

Опыт работы с термощупом Т-4 показывает, что поправками по рис. 12 можно успешно пользоваться при измерении температуры изоляции из материалов с коэффициентом теплопроводности от 0,1 до 1,0 ккал/м ∙ ч ∙ °С. Дополнительная погрешность измерения при этом не превышает ±0,5 °С.

Комплектность

В комплект термощупа типа Т-4 входит:

Измерительный жезл 1

Вторичный прибор 1

Запасной чувствительный элемент на матерчатой ленте 1

Инструкция по пользованию 1

Подготовка к работе и порядок измерения

Для измерения температуры поверхности с помощью термощупа необходимо:

1. Снять с прибора крышку.

2. С помощью корректора установить стрелку нульгальванометра на нулевое деление шкалы.

3. Соединить измерительный жезл со вторичным прибором с помощью штеккерного разъема (при отсоединенном жезле питание на мост не подается).

4. Исходя из предполагаемого значения измеряемой температуры установить переключатель пределов измерения в соответствующее положение.

5. Плотно прижать чувствительный элемент везла (термометр сопротивления) к поверхности, температура которой измеряется.

6. До истечения 1 - 2 мин., необходимых для прогрева термометра сопротивления, установить выключатель «Питание моста» в положение «Включено».

7. Вращать выступающий диск движка реохорда до установки стрелки нульгальванометра на нуль, после чего по шкале против указателя, нанесенного на стекле окна шкалы, произвести отсчет показаний.

Если измерение производилось на пределе 50 ÷ 100 °С, то к отсчитанным по шкале показаниям прибавить 50 °С.

8. По окончании измерения отключить питание моста.

При измерении температуры малотеплопроводной (неметаллической) поверхности одновременно следует произвести измерение температуры окружающего воздуха и по разности измеренных температур поверхности и воздуха, по графику рис. 12, найти поправку, которую необходимо внести (прибавить) в показания температуры, измеренной с помощью термощупа.

При измерении температуры металлических поверхностей вводить поправку не требуется.

Помимо измерения температуры поверхностей с использованием жезла, вторичный прибор термощупа может быть самостоятельно применен как переносный прибор для измерения температур с помощью стандартных медных термометров сопротивления градуировки 23. При этом необходимо иметь в виду следующее:

а) вторичный прибор градуирован с учетом сопротивления подводящих проводов Rвп = 1 Ом (сопротивление гибкого шнура кезла при изготовлении подгоняется до величины 1 Ом), поэтому при измерениях термометрами сопротивление подводящих проводов к ним должно быть подогнано до величины 1 Ом;

б) провода от термометров сопротивления следует подключать ко вторичному прибору с помощью такого же штеккерного разъема, как и на гибком шнуре жезла (с перемычкой между гнездами В и Г для замыкания цепи питания моста).

Уход и методика проверки

Уход за термощупом сводится к смене израсходованного сухого элемента, необходимость которой определяется по значительному снижению чувствительности моста. При нормальном напряжении сухого элемента стрелка нульгальванометра при перемещении шкалы реохорда на 1 °С должна отклониться примерно на одно деление.

При необходимости поверка термощупа производится в следующем порядке:

1. Термометр сопротивления снимается с жезла термощупа, помещается в пробирку или в водонепроницаемый чехол и в водяном кипятильнике (в насыщенном паре кипящей воды) измеряется сопротивление термометра при 100 °С (R100).

При определении температуры кипения воды вводится поправка на барометрическое давление (по барометру с погрешностью отсчета не более 0,1 мм рт.ст.). Сопротивление измеряется компенсационным методом с помощью лабораторного потенциометра или непосредственно на двойном мосту постоянного тока класса 0,02 или 0,05.

Таблица 5

Градуировочная таблица медных термометров сопротивления Обозначение градуировки - гр. 23. R0 = 53,00 Ом, а = 4,26 ∙ 10-3 1/град Сопротивление, Ом

|

°С |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

0 |

53,00 |

53,23 |

53,45 |

53,68 |

53,90 |

54,13 |

54,36 |

54,58 |

54,81 |

55,03 |

|

10 |

55,26 |

55,48 |

55,71 |

55,94 |

56,16 |

56,39 |

56,61 |

56,84 |

57,06 |

57,29 |

|

20 |

57,52 |

57,74 |

37,97 |

58,19 |

58,42 |

58,65 |

58,87 |

59,10 |

59,32 |

59,55 |

|

30 |

59,77 |

60,00 |

60,23 |

60,45 |

60,68 |

60,90 |

61,13 |

61,35 |

61,58 |

61,81 |

|

40 |

62,03 |

62,26 |

62,48 |

62,71 |

62,93 |

63,16 |

63,39 |

63,61 |

63,84 |

64,06 |

|

50 |

64,29 |

64,52 |

64,74 |

64,97 |

65,19 |

65,42 |

65,64 |

65,87 |

66,10 |

66,32 |

|

60 |

66,55 |

66,77 |

67,00 |

67,22 |

67,45 |

67,68 |

67,90 |

68,13 |

68,35 |

68,58 |

|

70 |

68,81 |

69,03 |

69,26 |

69,48 |

69,71 |

69,93 |

70,16 |

70,39 |

70,61 |

70,84 |

|

80 |

71,06 |

71,29 |

71,51 |

71,74 |

71,97 |

72,19 |

72,42 |

72,64 |

72,87 |

73,09 |

|

90 |

73,32 |

73,55 |

73,77 |

74,00 |

74,22 |

74,45 |

74,68 |

74,90 |

75,13 |

75,35 |

|

100 |

75,58 |

75,80 |

76,03 |

76,26 |

76,48 |

76,71 |

76,93 |

77,15 |

77,38 |

77,61 |

2. После измерения R100 термометр помещается в термостат тающего льда и производится определение сопротивления термометра при 0 °С (R0). Это сопротивление не должно отклоняться от номинального значения 53 Ом более чем на ±0,1 %.

Отношение ![]() должно находиться в пределах 1,426

÷ 0,002*.

должно находиться в пределах 1,426

÷ 0,002*.

_____________

* Указанная методика поверки термометров сопротивления предусмотрена ГОСТ 6651-59 и подробно описана в Инструкции 157-62 Комитета стандартов, мер и измерительных приборов при Совете Министров СССР.

3. Вторичный прибор термощупа поверяется с помощью магазина сопротивлений класса точности не ниже 0,02, имеющего декаду с сотыми долями Ома. При поверке необходимо учитывать, что прибор градуирован при сопротивлении подводящих проводов Rвн, равном 1 Ом. Градуировочная таблица 5 для медных термометров сопротивления градуировки 23 приведена по ГОСТ 6651-59.

Приложение 3

НОМОГРАММА ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОВЫХ ПОТЕРЬ НЕИЗОЛИРОВАННЫМИ ПОВЕРХНОСТЯМИ

Для неизолированных поверхностей тепловой поток определяется по разности температур этой поверхности и воздуха согласно номограмме рис. 13 с внесением поправочного множителя.

Рис. 13. Номограмма для определения тепловых потерь неизолированными поверхностями

Примечание. Поправочные множители

|

Температура воздуха, °С |

Разность температур металла трубы и воздуха, град |

|||

|

50 |

100 |

200 |

400 |

|

|

0 |

0,91 |

0,91 |

0,91 |

0,91 |

|

10 |

0,95 |

0,95 |

0,96 |

0,96 |

|

20 |

1,00 |

1,00 |

1,00 |

1,00 |

|

30 |

1,05 |

1,05 |

1,05 |

1,04 |

Литература

1. Залкинд Е.М. Тепловой расчет обмуровки топочной камеры парового котла. Госэнергоиздат, 1965.

2. Правила технической эксплуатации электрических станций и сетей. Госэнергоиздат, 1962.

3. Инструкция по ремонту обмуровки паровых котлов электростанций. Изд-во «Энергия», 1966.

4. Тепловой расчет котельных агрегатов (нормативный метод). Госэнергоиздат, 1957.

5. Руководящие указания по испытаниям тепловой изоляции на электростанциях. БТИ ОРГРЭС, 1964.

8. Васильева Г.Н. [и др.]. Определение тепловых потерь котлоагрегатов в окружающую среду (q5). «Электрические станции», 1965, № 2.

СОДЕРЖАНИЕ