МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И

ЭЛЕКТРИФИКАЦИИ

ПРОИЗВОДСТВЕННОЕ

ОБЪЕДИНЕНИЕ ПО НАЛАДКЕ,

СОВЕРШЕНСТВОВАНИЮ ТЕХНОЛОГИИ И ЭКСПЛУАТАЦИИ

ЭЛЕКТРОСТАНЦИЙ И СЕТЕЙ «СОЮЗТЕХЭНЕРГО»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ИСПЫТАНИЯМ

ТОПОЧНЫХ И ГОРЕЛОЧНЫХ УСТРОЙСТВ КОТЕЛЬНЫХ

УСТАНОВОК

МУ 34-70-180-87

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ПО «СОЮЗТЕХЭНЕРГО»

Москва 1988

РАЗРАБОТАНО предприятием «Сибтехэнерго» Производственного объединения по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «Союзтехэнерго»

ИСПОЛНИТЕЛИ К.В. АГАПОВ, В.Е. ОСТАПЕНКО, Л.И. ПУГАЧ, Ю.Л. ПУГАЧ, S.A. CEPAHT, В.Н. ТОЧИЛКИН

УТВЕРЖДЕНО Производственным объединением по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «Союэтехэнерго» 29.07.87 г.

Главный инженер К.В. ШАХСУВАРОВ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ |

МУ 34-70-180-87 |

Срок действия установлен

с 01.01.88 г.

до 01.01.95 г.

Настоящие Методические указания распространяется на топочные и горелочные устройства стационарных энергетических паровых и водогрейных котлов тепловой мощностью 58 МВт (50 Гкал/ч) и более и устанавливают методы и способы проведения испытаний в стационарных режимах с целью определения показателей топочного процесса.

Методические указания предназначены для персонала предприятий ПО «Союзтехэнерго», проводящего испытания котельного оборудования.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В зависимости от поставленных задач и целей испытания топочных и горелочных устройств по назначению подразделяются на следующие виды [1]: исследовательские, определительные, доводочные, контрольные.

1.1.1. Исследовательские испытания проводятся:

на опытно-промышленных или головных котлах;

при опытных сжиганиях новых перспективных видов топлива;

при проверке новых типов конструкций и компоновок топочных и горелочных устройств

с целью:

определения показателей топочного процесса при определенных условиях его организации;

выбора путей оптимизации показателей топочного процесса;

сравнения вариантов по конструкции и компоновке топок и горелок при поиске новых перспективных решений;

получения данных для совершенствования методов расчета, построения и уточнения математических моделей топочного процесса.

1.1.2. Определительные испытания проводятся:

на головных котлах;

при переводе котлов на сжигание непроектных или смеси топлив;

после модернизации топочных или горелочных устройств с целью определения характеристик топочного процесса в конкретных условиях эксплуатации и проверки их соответствия заданным (расчетным) значениям.

1.1.3. Доводочные испытания проводятся с целью оценки влияния вносимых изменений для достижения заданных значений показателей топочного процесса при:

значительном отклонении параметров топочного процесса от расчетных;

поиске решений для устранения ограничений, связанных с организацией топочного процесса;

проверке и отработке мероприятий по повышению эффективности топочного процесса;

проверке мероприятий по снижению образования вредных выбросов.

1.1.4. Контрольные испытания проводятся с целью оценки эффективности принятых технических (конструкция, компоновка) и технологических (режим, качество пыли, топлива и др.) решений по организации топочного процесса после монтажа, капитального ремонта или реконструкции серийного оборудования при эксплуатационных испытаниях котельной установки.

1.2. При испытаниях топочных и горелочных устройств определению подлежат следующие характеристики:

поля температур в сечениях по высоте топки, температура в ядре горения и на выходе из топки;

количество тепла, воспринятое в топке [19];

диапазон изменения тепловой мощности топки (ее отсеков) и горелок;

устойчивость воспламенения и эффективность выгорания топлива на начальном участке и по длине факела;

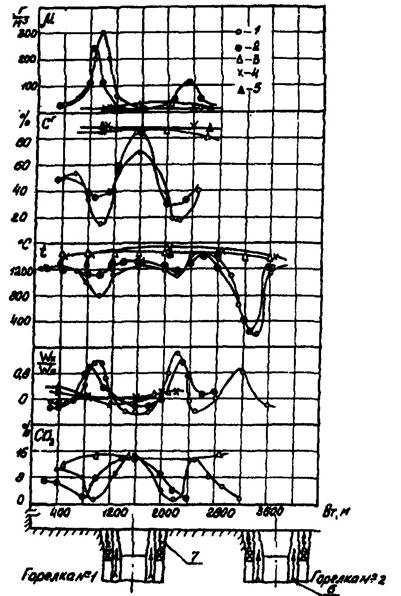

аэродинамика факела (зоны основного потока газов, рециркуляционные и малопроточные зоны, степень заполнения топочного объема, взаимодействие горелочных струй между собой и с ограждающими экранами, параметр крутки для вихревых и тангенциальных топок);

локальные избытки воздуха и состав газов (включая окислы азота и серы) в сечениях по высоте топки;

падающие и воспринятые тепловые потоки по периметру и высоте топочной камеры, локальный и средний коэффициенты тепловой эффективности экранов;

шлакующие свойства топлива и условия шлакования топочного устройства;

параметры горелок и горелочных струй (коэффициенты гидравлического сопротивления каналов, параметры крутки для вихревых горелок, скорости на выходе из каналов, массовый расход и размеры зон внутренней и наружной рециркуляции, раскрытие и дальнобойность струй горелок, перемешивание компонентов и условия воспламенения в факеле горелки и др.);

тепловое напряжение сечения и объема топки (камеры горения, охлаждения), зоны активного горения.

1.3. Все перечисленные характеристики определяются в стационарных режимах в рабочем диапазоне нагрузок.

В задачу испытаний включается также оценка влияния на показатели топочного процесса таких режимных параметров как:

избыток воздуха на выходе из топки и на работающую горелку;

качество подготовки топлива (тонина помола, влажность);

коэффициенты подачи первичного, вторичного и дополнительного воздуха;

количество и условия ввода сбросного агента и газов рециркуляции,

равномерность распределения топлива и воздуха по горелкам и соплам;

тепловая нагрузка топки и горелок;

количество и сочетание работающих мельниц (для схем прямого вдувания, для тангенциальных топок).

1.4. Для определения характеристик топочного процесса измеряются следующие параметры:

температура продуктов сгорания;

состав продуктов сгорания (СО2, О2, СО, NOx , SO2, и др.);

динамическое давление и направление вектора скорости;

содержание горючих (летучих и углерода) в топливно-золовых частицах в факеле;

фракционный состав и концентрация частиц в точках факела;

локальные тепловые потоки по периметру и высоте топки;

состав и расход топлива;

количество пыли;

состав эоловых и шлаковых отложений.

Кроме того, проводятся все измерения по пароводяному и газовоздушному трактам в объеме, необходимом для сведения теплового и воздушного балансов и определения расхода топлива.

1.5. Допустимая погрешность определения характеристик топочного процесса должна быть не выше значений, приведенных ниже.

|

Показатель |

Погрешность, % |

|

Температура продуктов сгорания при сжигании: |

|

|

газа и мазута |

±(2 + 2,5) |

|

твердого топлива |

±(3 + 5) |

|

Скорость газов (воздуха): |

|

|

в незапыленных и слабопульсирующих потоках |

± (2,5 + 3,0) |

|

при сжигании твердых топлив, нешлакующих и малозольных и при пульсациях скорости не более 20 % |

± 5 |

|

при сжигании шлакующих или высокозольных твердых топлив, при пульсациях скорости более 20 % |

±(10 + 20) |

|

Состав продуктов сгорания: |

|

|

RO2 и О2 |

±(3 + 3,7) |

|

СО, Н2, СН4 |

± 5 |

|

NOx |

± 10 |

|

SO2 |

± 10 |

|

Коэффициент избытка воздуха по данным газового анализа |

± 3,5 |

|

Содержание горючих в уносе, шлаке |

Абсолютная погрешность ± 0,2 (ГОСТ 11022-75, СТ СЭВ 1461-78) |

|

Потери с механической неполнотой сгорания |

± 20 |

|

Концентрация частиц в потоке |

± 20 |

|

Состав отложений на поверхностях нагрева, зондах в зависимости от исходной задачи |

ГОСТ 10538(1 - 8)-72 |

|

Расход газов, воздуха |

± 5 |

|

Температура газов, воздуха |

± 1 |

|

Тепловые потоки |

± 5 |

1.6. Объем определяемых характеристик (см. п. 1.2) для всех видов испытаний устанавливается в зависимости от конкретных задач, согласно которым определяется объем измеряемых параметров (см. п. 1.4), выбор средств измерений и степень подготовки котла к испытаниям, что должно указываться в рабочей программе.

1.7. Видом испытаний определяется количество и глубина изучения конструктивных, режимных параметров, нагрузки и др.

1.7.1. При исследовательских испытаниях проводятся подробные измерения (в сечениях и по высоте топки) всех параметров, требуемых для определения изучаемых характеристик топочного процесса, и определяется влияние на них режимных параметров и тепловой нагрузки топки и горелок и допустимый диапазон их изменения.

1.7.2. При определительных испытаниях допускается проводить измерения в объеме, необходимом для определения только заданных характеристик (температуры на выходе из топки, теплового напряжения сечения яруса горелок и др.) при оптимальных режимных параметрах в эксплуатационном диапазоне нагрузок, и сопоставление их с расчетными.

1.7.3. При доводочных и контрольных испытаниях определяются параметры только тех характеристик топочного процесса (например, шлакование топочной камеры, затягивание воспламенения и выгорания, недостаточно эффективный теплообмен и др.), на улучшение которых направлены мероприятия по совершенствованию работы топочных и горелочных устройств. При этих видах испытаний допускается определять только параметры, характеризующие конечный результат топочного процесса, а не динамику его развития (температура на выходе из топки, суммарное тепловосприятие топки, содержание горючих в уносе и др.).

1.8. Проведению испытаний топочных и горелочных устройств должны предшествовать режимно-наладочные испытания котла, по результатам которых выявляются особенности работы топочных устройств, основные трудности и ограничения (повышенные потери с механической неполнотой сгорания, шлакование экранов и др.) и определяется круг задач, требующих решения.

1.9. Испытания топочных и горелочных устройств опытно-промышленных и головных котлов, а также специальные исследовательские испытания могут проводиться с привлечением научно-исследовательских институтов и специализированных подразделений предприятий-изготовителей и разработчиков.

2. СРЕДСТВА И МЕТОДЫ ИСПЫТАНИЙ

2.1. Общие требования

2.1.1. Топочная камера должна быть оборудована лючками и штуцерами для визуального наблюдения и ввода измерительных зондов, площадками в районе основных измерений, разводками воды, сжатого воздуха, отсосными и сливными линиями, устройствами для крепления и перемещения зондов. При этом необходимо руководствоваться следующим:

- для испытаний оборудуется часть объема топки (1/2 - 1/4 объема), включающая район работы одной или группы горелок;

- должна быть предусмотрена возможность проведения измерений по глубине топки на расстоянии (0,2 ¸ 0,3)d; (0,5 ¸ 0,6) d; / d; (1,5 ¸ 2) d; (4 ¸ 5) d от устья основной горелки (здесь d - диаметр шеи ширина амбразуры горелки);

- дополнительные лючки устанавливаются в плоскости, перпендикулярной горизонтальным осям горелок на уровне всех ярусов и на вертикальном участке факела по оси топки в двух-трех сечениях между осью верхнего яруса горелок и выходом из топки, выключая, последний; в местах установки сопл сброса или рециркуляции также должны быть предусмотрены лючки;

- для работы с охлаждаемыми измерительными устройствами по всей высоте топки устанавливаются четыре коллектора: два водяных (подводящий диаметром 38 - 50 мм, сбросной диаметром 50 - 76 мм), один газовый (диаметром 38 - 50 мм) и один сжатого воздуха [диаметром 25 - 30 мм, на давление воздуха 0,5 - 0,8 МПа (5 - 8 кгс/см2)], оборудованных штуцерами с запорно-регулирующей арматурой для подсоединения шлангов на отметках обслуживания измерительных зондов;

- для отсоса газа и пыли используется (или устанавливается) стационарный паровой эжектор, для отдельных задач возможно применение воздушного эжектора;

- давление воды в подводящих коллекторах должно выбираться из условий обеспечения на уровне верхних измерительных лючков давления 0,15 - 0,2 МПа (1,5 - 2,0 кгс/см2);

- площадки обслуживания в местах работы с измерительными устройствами должны иметь размеры, достаточные для удобной и безопасной работы персонала, т.е. не менее 6 м от стен топки.

2.1.2. Горелочные устройства должны быть оборудованы устройствами для контроля и регулирования расходов воздуха и топлива, регулирующие устройства (завихрители, передвижные или поворотные насадки, шиберы) должны находиться в работоспособном состоянии и обеспечивать необходимый диапазон регулирования.

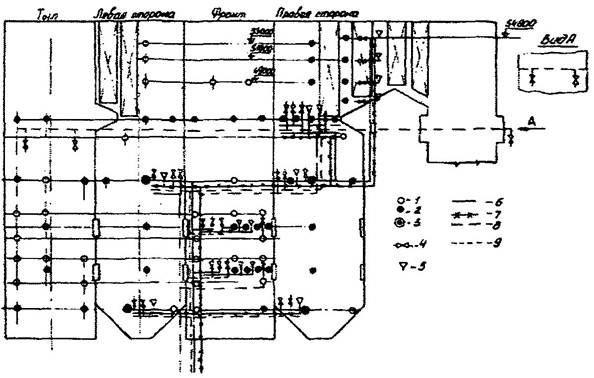

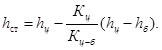

2.1.3. Объем оснащения топочной камеры и горелок указанными средствами должен определяться задачами испытаний и оговариваться в рабочей программе. Примерный объем оснащения котла ТПЕ-214 для испытаний показан на рис. 2.1.

Средства измерений, используемые при испытаниях и подлежащие поверке, должны быть поверены, иметь поверительные клейма и техническую документацию, свидетельствующую об их годности, и обеспечивать требуемую точность измерений.

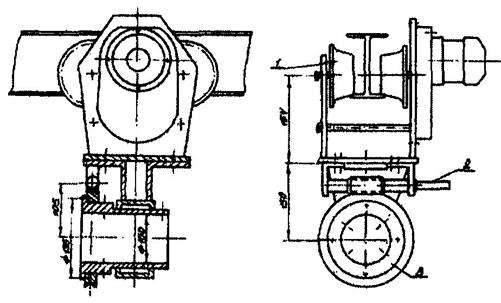

Рис. 2.1. Схема расположения дополнительных лючков, трубопроводов воды, сжатого воздуха, отсоса газов и сброса воды котла ТПЕ-214:

1 - существующие лючки; 2 - лючки для исследований; 3 - лючки для телевизионного контроля диаметром 180 мм; 4 - запорный вентиль, dу = 25,32 мм; Ру = 1,6 МПа (16 кгс/см2); 5 - сбросная воронка охлаждающей воды; 6 - трубопровод подвода охлаждающей воды диаметром 35 - 50 мм; 7 - трубопровод сброса охлаждающей воды диаметром 50 - 76 мм; 8 - трубопровод отсоса газов (диаметром 38 - 50 мм); 9 - трубопровод подвода сжатого воздуха диаметром 32 мм;

Р = 0,5 МПа (5 кгс/см2)

2.1.5. Для проведения испытаний должны применяться регистрирующие контрольно-измерительные приборы с аналоговой, цифровой или иной формой записи (непрерывной или с периодичностью регистрации не более 120 с). Допускается в отдельных случаях применение показывающих приборов.

2.1.6. Количество и номенклатура приборов, материалов, измерительных устройств и приспособлений, арматуры и прочего должны определяться в рабочей программе испытаний либо в заказной спецификации в зависимости от теплопроизводительности топки и горелок, их конструкции и требуемого объема измерений (приложение 1).

2.1.7. Для измерения параметров топочного процесса должны применяться водоохлаждающие зонды со встроенными первичными измерительными устройствами (датчиками).

2.1.8. Для контроля параметров, не требующих при испытаниях нормирования точности, могут быть использованы средства измерений с обозначением «И» (индикаторы). Конкретные типы таких средств, методы и условия их применения должны указываться в рабочей программе испытаний.

2.1.9. В необходимых случаях для визуальной оценки характера воспламенения и развития факела, условий взаимодействия струй горелок между собой и со стенами топки, полноты заполнения объема топки, состояния экранов, развития процесса шлакования, сепарации и выхода жидкого шлака, эффективности обдувки и прочего могут использоваться оптические водоохлаждаемые зонды в комплекте с телевизионной камерой или кинофотосъемочной аппаратурой.

2.1.10. При проведении испытаний на опытном, модернизированном, принципиально новом оборудовании (или отдельных элементах), при решении конкретных задач, связанных с специфическими особенностями устройств, или при проверке новых методов испытаний и измерений в каждом случае в рабочей программе испытаний должны быть обусловлены дополнительные требования к средствам испытаний и точности измерений.

2.1.11. При большом количестве измеряемых параметров целесообразно применять автоматизированные системы сбора информации с записью на накопителях и последующей обработкой на ЭВМ.

2.2. Измерение температуры в факеле

2.2.1. Определение температуры продуктов сгорания в сечениях по глубине и длине факела позволяет, наряду с использованием температуры как самостоятельного параметра, характеризующего развитие топочного процесса (равномерность температурных полей в сечении, изменение температуры по высоте топки, температура в ядре и на выходе из топки - средняя по сечению, максимальная, размеры зоны пристенной неизотермичности, разграничение зон рециркуляции, оценка интенсивности перемешивания в струе горелки, оценка развития воспламенения и стабилизации горения и другие характеристики), производить расчеты скоростей и объемных расходов в сечениях факела, корректировать зональные и газонные расчеты топки по экспериментальным данным, уточнять расчетные характеристики топки и горелок, оценивать интенсивность шлакования и теплообмена, условия образования окислов азота, определять равномерность тепловосприятия экранов по периметру и высоте топки и др.

2.2.2. Допускается для измерения температуры в факеле использовать:

термоэлектрический термометр (ТЭТ) с открытыми рабочими концами («жезловую» термопару);

отсосный ТЭТ с одним или несколькими экранами;

метод двух ТЭТ, отличающихся диаметром рабочих концов;

термодинамический пирометр;

оптический пирометр.

Выбор метода измерения для конкретных условий определяется кругом решаемых задач, требованиями к точности измерений, видом и особенностями сжигаемого топлива, условиями сжигания, типом топочных и горелочных устройств, диапазоном измерения.

Например, для шлакующих топлив применение метода двух ТЭТ или отсосного ТЭТ затруднительно из-за интенсивного шлакования. В этих случаях возможна качественная оценка характера распределения температур с помощью «жезловой» термопары с введением поправки к показаниям по результатам кратковременных измерений отсосным ТЭТ в различных зонах топки. При сжигании газа и мазута применимы метод двух ТЭТ, отсосный ТЭТ или термодинамический пирометр. При проведении исследований с целью уточнения расчетных характеристик топочного процесса целесообразно использовать термодинамический пирометр, дающий наиболее приемлемую для этих целей точность измерений.

Оптический пирометр используется для определения характера распределения температур в топочном пространстве. Метод измерения температур и условия его применения для конкретных испытаний должны быть обусловлены рабочей программой испытаний.

2.2.3. В качестве рабочих элементов для измерения температуры применяются платинородий-платиновые, платинородиевые, хромель-алюмелевые ТЭТ, градуировочные характеристики которых должны соответствовать ГОСТ 3044-84 [2].

Допустимые погрешности измерений ТЭТ в комплекте с регистрирующим автоматическим потенциометром (хромель-алюмелевые ТЭТ до 1300 °С, платинородий-платиновые до 1600 °С) не должны превышать:

для нешлакующих топлив и при незначительных колебаниях (не более 10 %) температуры ±3 %;

для шлакующих топлив или при колебаниях температур более 20 % - ±5 %.

2.2.4. Для регистрации показаний ТЭТ необходимо применять самопишущие приборы типа КСП, а также потенциометр ПП-63. При наличии колебаний температур факела показания ТЭТ необходимо записывать одновременно, для чего можно в качестве вторичного прибора использовать многоточечный потенциометр.

2.2.5. Длина водоохлаждаемого корпуса ТЭТ выбирается с учетом глубины зондирования топки, необходимой жесткости корпуса, обеспечивающей минимальный прогиб при заполнении водой и вводе зонда примерно на 3/4 его длины. Длина зонда не должна превышать 7 - 8 м.

Термоэлектрические термометры (выбираются в зависимости от диапазона измеряемых температур) с открытыми рабочими концами помещаются в общий кожух с водяным охлаждением. Один из ТЭТ имеет диаметр термоэлектрода 1 - 1,5 мм, а другой 0,2 - 0,5 мм. Для защиты рабочих концов ТЭТ должна быть предусмотрена возможность их перемещения внутрь кожуха в промежутке между измерениями или в других случаях, когда не проводятся измерения. Кроме двух основных ТЭТ в подвижной трубке может устанавливаться контрольный ТЭТ, с помощью которого ведется контроль за состоянием рабочих ТЭТ. Термоэлектрические термометры используются в комплекте с регистрирующими автоматическими потенциометрами (например, типа КСП).

Поскольку поверхность рабочих концов, участвующих в лучистом и конвективном теплообмене, при неравенстве диаметров различная, конвективная теплоотдача и излучение газовой среды к рабочему концу, эффективное излучение стенок, поглощенное рабочим концом, а также собственное излучение концов будут различны для ТЭТ с различными диаметрами.

Наличие показаний двух ТЭТ позволяет количественно установить погрешность измерения температуры газового потока в зависимости от поверхности рабочих концов и определить с достаточной точностью действительную температуру газового потока.

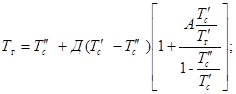

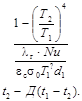

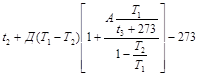

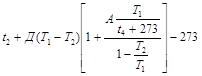

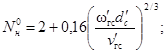

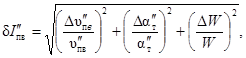

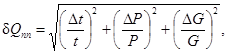

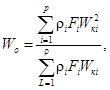

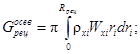

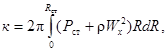

Для расчета действительной температуры

газов Тг по показаниям двух ТЭТ (![]() и

и ![]() ), имеющих

шарообразные рабочие концы (

), имеющих

шарообразные рабочие концы (![]() ), используется следующее уравнение [4]:

), используется следующее уравнение [4]:

(2.2)

(2.2)

где

(2.3)

(2.3)

l¢гс -

коэффициент теплопроводности газов при температуре ![]() , ккал/(м×ч×°С);

, ккал/(м×ч×°С);

e0 - степень черноты поверхности рабочих концов;

s0 = 4,9 × 10-8 - коэффициент излучения абсолютно черного тела, ккал/(м2×ч×°С);

![]() -

скорость газов при температуре

-

скорость газов при температуре ![]() , м/с2;

, м/с2;

![]() -

кинематическая вязкость газов при температуре

-

кинематическая вязкость газов при температуре ![]() , м/с2;

, м/с2;

m0 - коэффициент, зависящий от числа Рейнольдса.

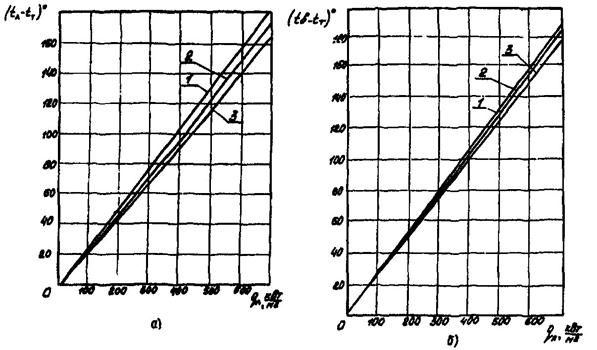

В [4] приведены графики, облегчающие расчетное определение Тг по уравнению (2.1) при температуре газов, превышающей температуру окружающих тел.

В приложении 2 дан алгоритм расчета действительной температуры топочных газов по методу двух ТЭТ с поправкой Ключникова.

2.2.7. При измерении температур газового потока отсосным ТЭТ для уменьшения влияния лучистого теплообмена применяется защита рабочего конца экраном в виде одной или нескольких концентрических трубок (двойной или тройной экран), которые изготавливаются чаще всего из легированных сталей (например, стали 12X18H9T). Допускается изготовление защитных экранов из керамических материалов (фарфора, плавкого корунда и др.). Для измерения температуры используются ТЭТ, указанные в п. 2.2.3.

Водоохлаждаемый корпус зонда показан на рис. 2.2. Для отсоса газов используется канал диаметром 20 мм, термоэлектродный или компенсационный провод прокладывается в канале (трубе) диаметром 14 мм. Термоэлектроды, удлиняющие провода должны быть изолированы на всю длину зонда соломкой из окиси алюминия или поливинилхлоридной изоляцией. Участок вблизи рабочих концов на длине 200 - 300 мм необходимо изолировать соломкой.

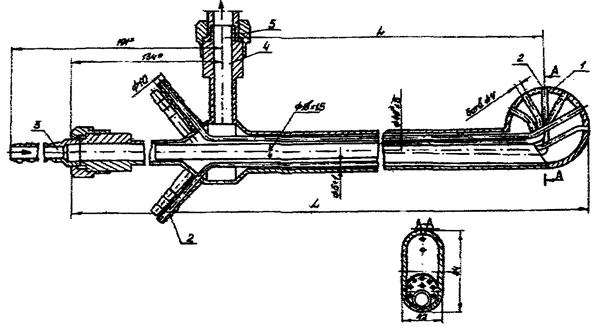

Рис. 2.2. Зонд водоохлаждаемый для отсосного ТЭТ и отбора проб газов:

1 - съемный насадок; 2 - канал для подвода воды; 3 - канал для отвода воды; 4 - канал для отбора газов; 5 - канал для установки ТЭТ; 6 - штуцер; 7 - гайка накидная; L = 3000 ¸ 6000 мм

При измерении температур скорость в газовом канале наконечника, на оси которого размещаются рабочие концы ТЭТ, выдерживается на уровне 60 - 100 м/с после того, как показания ТЭТ стабилизируются. Линия отсоса состоит из эжектора, измерителя расхода и соединительных шлангов. Для отсоса применяется типовой пароструйный [7] или воздушный эжектор. Для измерения расхода газов используется мерный участок или предварительно протарированные упрощенные трубки. Перед проведением измерений должны быть построены графические зависимости скорости в газовом канале наконечника от перепада давлений в измерителе расхода при различных температурах газовой среды.

2.2.8. Допускается при проведении доводочных и контрольных испытаний для качественной оценки характере распределения температур применять ТЭТ с открытым рабочим концом без отсоса газа («жезловую» термопару). При этом обязательно должна вводиться поправка на излучение, полученная по контрольному ТЭТ с отсосом газа. Порядок проведения измерений, применяемые ТЭТ, их установка, водоохлаждаемый корпус зонда, вторичные приборы аналогичны рассмотренным в предыдущих разделах (пп. 2.2.6 и 2.2.7).

2.2.9. Измерение температуры газа в факеле выполняется в следующем порядке:

- подготовить зонд к измерениям, для чего вставить ТЭТ с длиняющими проводами, подсоединить вторичные приборы, шланги подвода и слива воды и отсосные линии (для отсосного ТЭТ);

- установить зонд перед лючком, закрепив его на приспособлении для крепления и перемещения, провести разметку зонда по длине;

- включить охлаждающую воду, проконтролировать ее подачу по наличию сплошной ровной струи воды в сливной линии;

- ввести зонд в топку и установить его в первой точке измерения (на расстоянии 100 - 150 мм от экранных труб);

- закрыть лючок асбестовым шнуром или щитком, изготовленным из листового асбеста или металла;

- при измерении температуры отсосным ТЭТ включить отсос, установив требуемую скорость отсоса (60 - 100 м/с);

- измерить температуру (термоЭДС) и записать данные в журнал наблюдений или на ленте КСП, запись в точке вести в течение 20 - 30 с до стабилизации среднего температурного уровня;

- вести непрерывную запись показаний на самопишущем приборе и одновременную запись показаний всех ТЭТ, установленных в данный момент в топке; продолжительность записи в одной точке не менее 20 с;

- передвинуть зонд на очередную отметку и повторить необходимые операции;

- при резком снижении измеряемого параметра в точке или совпадении показаний двух ТЭТ (при методе двух ТЭТ), что происходит при шлаковании рабочих концов или забивании отсосного канала, выдвинуть зонд из топки, очистить рабочие концы и проверить их сохранность;

- ввести зонд в топку, установить его в ту же точку измерений, где началось шлакование, записать показания.

2.2.10. Измерения температурного поля в объеме топки необходимо проводить с шагом 200 - 500 мм. Вблизи горелок и в зоне большого градиента температур шаг выбирается минимальным, выше зоны горения и далее по высоте топки шаг может быть 500 - 600 мм (кроме зон ввода дополнительных компонентов - сброс, рециркуляция и др.).

При этом более подробно (с шагом 50 - 100 мм) изучается пристенная зона факела, где имеет место значительный градиент температур (зона неизотермичности).

2.3. Измерение скорости и определение направления движения газовых потоков в факеле

2.3.1. Для правильной оценки характера развития топочного процесса измерение скоростей на различных участках факела, а в ряде случаев и в пристенном слое по высоте топки, является непременным условием при испытаниях топочных и горелочных устройств, так как это позволяет изучить аэродинамическую структуру горелочных струй и факела в целом, условия его формирования и взаимодействия с поверхностями нагрева, оценить процессы смесеобразования, конвективного теплообмена, шлакования и др.

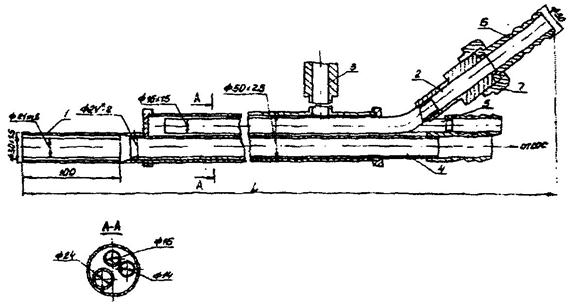

2.3.2. Для измерения скоростей (динамических напоров) горящих газовых потоков применяется пневмометрические многоточечные насадки (шаровые, цилиндрические, дисковые), помещенные в водоохлаждающий корпус длиной 4 - 7 м. Наиболее широкое применение получили цилиндрические (трехточечные) и дисковые зонды, позволяющие определять направление и значение вектора скорости в пространственных потоках при умеренных габаритных размерах измерительной головки и достаточной надежности в отношении забивания импульсных отверстий и охлаждения зонда.

2.3.3. Цилиндрический зонд с тремя импульсными отверстиями диаметром 2 - 4 мм (рис. 2.3), расположенными на расстоянии (1,5 ¸ 3) D от торца (где D - диаметр головки зонда, мм), позволяет измерять аксиальную и тангенциальную составляющие вектора скорости (без радиальной). Применять цилиндрический зонд целесообразно при измерениях в прямоточном или слабозакрученном факеле. В качестве вторичных приборов используются микроманометры типа ММН, возможно применение датчиков малых давлений или других первичных датчиков с унифицированным выходным сигналом в комплекте с автоматическим регистрирующим прибором. При измерениях обычно достаточно использовать два-три микроманометра. Один соединяется с боковыми отверстиями и служит для ориентации зонда таким образом, чтобы ось центрального отверстия была совмещена с плоскостью вектора скорости потока. Это достигается путем вращения зонда относительно продольной оси до полного выравнивания давлений в боковых отверстиях (показания микроманометра приведены к нулю). Второй микроманометр соединяется с центральным и боковым отверстиями, перепад давлений между которыми равен динамическому напору потока в данной точке при правильной ориентации зонда по показаниям первого микроманометра.

Давление в центральном и боковом отверстиях определяется из выражений

hц = hст + kц × 0,5rW2; (2.4)

hб = hст + kб × 0,5rW2, (2.5)

где hст - статическое давление в исследуемой точке потока, Па (кгс/см2);

kц и kб - тарировочные коэффициенты соответственно центрального и бокового отверстий;

r - плотность среды при температуре в данной точке, кг/м3;

W - скорость среды, м/с.

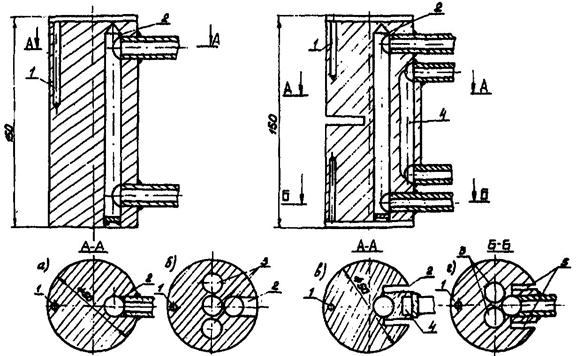

Рис. 2.3. Охлаждаемый трехточечный зонд для измерения скорости:

1 - головка зонда; 2 - импульсный канал; 3 - подвод охлаждающей воды; 4 - отвод охлаждающей воды; 5 - штуцер; 6 - гайка накидная; 7 - корпус зонда; L = 3000 ¸ 6000 мм

Вектор скорости (м/с) определяется по формуле

При необходимости третий микроманометр подключается к центральному отверстию, что позволяет измерять полное давление в данной точке и определять статическое давление в исследуемой точке потока:

Тарировка цилиндрического зонда заключается в определении зависимостей Кц = f(W) и Кц-б = f(W) для ожидаемого диапазона измеряемых скоростей.

При этом истинные значения скорости и статического давления измеряются с помощью эталонной трубки Прандтля, а искомые тарировочные коэффициенты находятся из выражений

![]() (2.8)

(2.8)

![]() (2.9)

(2.9)

где hстист - статическое давление [Па (кгс/м2)] и скорость (м/с), измеренные трубкой Прандтля;

hц и Dhц-б - полное и динамическое давление, измеренные зондом, Па (кгс/м2).

Тарировка зондов производится в крупномасштабных аэродинамических трубах или в потоках с ровным полем скоростей. Применение цилиндрического зонда позволяет определять в исследуемой точке потока не только значение, но и направление скорости. С этой целью зонд помещается в специальное поворотное устройство (рис. 2.4), позволяющее вращать зонд относительно продольной оси на 360°. На неподвижной части корпуса этого устройства закреплен лимб - угломер, а на вращающейся части указательная стрелка. В начале измерений зонд устанавливается таким образом, чтобы центральное отверстие было направлено к горелке и располагалось в горизонтальной плоскости. Такое положение зонда принято за исходное, и на лимбе устанавливается 0.

Рис. 2.4. Приспособление для перемещения и вращения зонда:

1 - опорный ролик; 2 - вал для вращения лимба отсчета углов; 3 - лимб

При измерении угол j между плоскостью вектора скорости и горизонтальной плоскостью находится путем вращения зонда до тех пор, пока не выровняется давление в боковых отверстиях (показание первого микроманометра станет равным нулю). При этом второй микроманометр, измеряющий перепад давлений между центральным и боковым отверстиями, должен показывать положительное значение, определяющее размер динамического давления. По измеренному динамическому давлению по формуле (2.6) определяется вектор скорости, затем при известном направлении последнего относительно горизонтальной плоскости (угол j) рассчитываются аксиальная (Wх) и тангенциальная (Wj) составляющие вектора скорости:

Wx = Wcosj; Wj = Wsinj. (2.10)

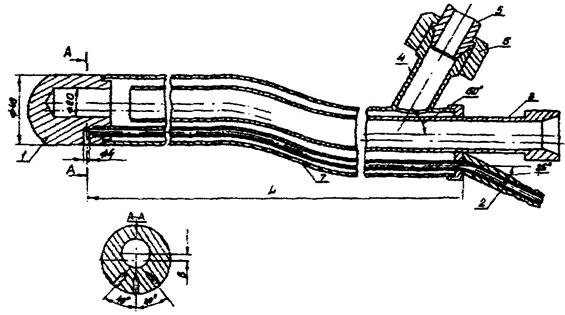

2.3.4. Дисковый зонд (рис. 2.5) позволяет определить направление и значение вектора скорости в пространственных потоках с последующим расчетом всех трех составляющих скорости: вертикальной Wx, тангенциальной Wу (параллельная стенке) и радиальной Wr (перпендикулярная стенке). Поэтому его целесообразно применять при измерении сильно закрученных потоков в циклонных, вихревых и тангенциальных топках.

Головка зонда (см. рис. 2.5) выполнена в виде диска с полусферическими краями. Шесть импульсных отверстий диаметром 3 - 4 мм расположены на сферической части диска через 30°, два отверстия на боковых плоскостях диска предназначены для ориентации головки зонда в плоскости вектора скорости.

Ориентирование зонда в пространстве осуществляется с помощью направляющих балок и поворотного устройства с лимбом (см. рис. 2.4, рис. 2.3). Измерительная схема дискового зонда показана на рис. 2.7. В качестве вторичных используются те же приборы, что и при измерении цилиндрическим зондом (п. 2.3.3). Для уменьшения количества микроманометров используется переключатель, с помощью которого после установки «нуля» (ориентации зонда в плоскости вектора скорости) последовательно измеряется динамическое давление во всех шести импульсных отверстиях. По максимуму динамического напора и номеру отверстия, где он измерен, определяется значение (W0) и направление (угол j и d) вектора скорости.

Рис. 2.5. Зонд дисковый водоохлаждаемый для измерения скорости:

1 - головка зонда; 2 - соединительные (импульсные) трубки; 3 - подвод охлаждающей воды; 4 - отвод охлаждающей воды; 5 - гайка накидная; L = 3000 ¸ 6000 мм

Рис. 2.6. Оборудование площадки для применения и перемещения зондов:

1 - подвеска; 2 - зонд; 3 - тележка; 4 - устройство крепления и поворота зонда; 5 - монорельс (двутавр № 12 - 16); L = 6500 мм

Рис. 2.7. Схема измерений дисковым зондом:

1 - дисковый зонд; 2 - переключатель соединительных (импульсных) трубок; 3 - микроманометр для ориентирования зонда по потоку; 4 - измерительный микроманометр; 5 - дифманометр с электрическим выходом; 6 - автоматический самопишущий прибор

По измеренным значениям рассчитываются составляющие вектора скорости:

|

Wх = V0sinjсosd; |

|

|

Wу = V0сosjsind; |

|

|

Wr = V0sind, |

(2.11) |

где j и d - углы отклонения вектора скорости от горизонтальной и вертикальной плоскости соответственно.

Тарировка дискового зонда производится в потоках с ровным полем скоростей, контролируемых трубкой Прандтля.

В ходе тарировки определяются коэффициенты Ктар и Кб строятся их зависимости от угла направления вектора скорости d в плоскости расположения импульсных отверстий.

2.3.5. Операции при измерении скоростей пневмометрическими зондами проводятся в следующем порядке:

- установить зонд перед лючком, закрепив его в поворотном устройстве на направляющей балке;

- собрать схему измерений;

- подсоединить шланги подвоха и слива воды, расход воды отрегулировать таким образом, чтобы температура на выходе не превышала 60 - 70 °С при максимальной глубине ввода зонда в топку;

- подготовить шланги подачи сжатого воздуха;

- ориентировать зонд таким образом, чтобы центральное отверстие лежало в горизонтальной плоскости и было направлено, например, в сторону горелки, установить на лимбе нулевой угол (j = 0);

- установить зонд в первой точке измерения;

- свободное пространство лючка закрыть асбестом или специальным щитком;

- перед измерением давления продуть сжатым воздухом все импульсные отверстия;

- провести измерения согласно п. 2.3.3 или 2.3.4 с записью в журнал наблюдений значений динамического напора (по всем отверстиям для дискового зонда) и угла поворота зонда (j);

- переместить зонд в следующую точку факела и провести измерения.

Измерения скорости проводятся с шагом 200 - 500 мм в зависимости от места и градиента определяемой величины. Глубина выдвижения зонда в топку не должна превышать 3/4 его общей длины. Нельзя допускать работу с зондом при его прогибе.

Скорости измеряются в зоне активного движения факела (на уровне горелок по глубине топки, в местах ввода рециркулирующих газов и др.), где динамическое давление не менее 10 - 20 Па. На вертикальном участке факела при прямоточном его движении скорости выравниваются по сечению и динамическое давление снижается до 5 - 10 Па, когда измерение с помощью пневмометрических датчиков практически невозможно. В этих случаях скорость определяется по среднему расходу газов в топочной камере.

2.3.6. Допускается при проведении испытаний топочных и горелочных устройств использование и других типов, пневмометрических (шаровых зондов) или термоанемометрических датчиков. При этом в каждом конкретном случае в рабочей программе испытаний должны быть указаны условия их применения и дана оценка точности измерений.

2.3.7. Допустимые относительные погрешности измерений пневмометрических датчиков в комплекте с микроманометрами (при hв > 20 Па) не должны превышать:

± (2,5 ¸ 3) % при сжигании газа и мазута (без пульсаций);

± 5 % при сжигании твердых малозольных нешлакующихся топлив и отсутствии пульсаций;

± (10 ¸ 20) % при сжигании шлакующихся, высокозольных топлив и пульсациях скорости более 20 - 30 %.

2.4. Отбор проб пыли и газа из факела

2.4.1. Отбор проб пыли из факела производится путем непрерывного отсоса запыленного высокотемпературного газа из топки через специальную водоохлаждаемую трубку и дальнейшего выделения взвешенных частиц из потока.

Пылеотборная установка должна:

- удовлетворять требованию надежности в работе;

- обеспечивать представительность проб и достаточную их массу;

- быть удобной при обслуживании, транспортировании, монтаже и демонтаже;

- иметь малое гидравлическое сопротивление;

- обеспечивать плавную регулировку температуры охлаждающей воды;

- не вносить искажений в распределение (профиль) концентрации и дисперсного состава пробы.

Пылеотборный зонд (рис. 2.8) должен отвечать следующим требованиям:

- входное отверстие зонда должно иметь достаточные размеры (диаметр свыше 20 мм), чтобы уменьшить влияние подпора;

- отверстие должно быть круглым для обеспечения ровного поля скоростей на входе;

- толщина кромок входного отверстия должна составлять 0,05 dотв, кромки должны быть скошены наружу под углом 100 - 120°;

- головка зонда должна выступать из водоохлаждаемого кожуха.

При отборе пыли из факела должны соблюдаться следующие основные требования:

- скорость газа во входном отверстии наконечника пылезаборной трубки должна быть равна скорости пылегазового потока в измеряемой точке (изокинетичность);

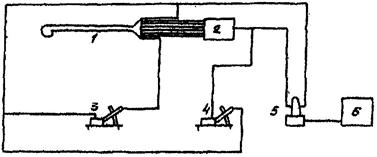

Рис. 2.8. Типы охлаждаемых пылеотборных зондов:

а - зонд с несъемной головкой и круглым выходным отверстием; б - зонд со съемными насадками; в - съемные насадки зонда

- входное отверстие зонда должно быть направлено навстречу газовому потоку соосно с основным его направлением.

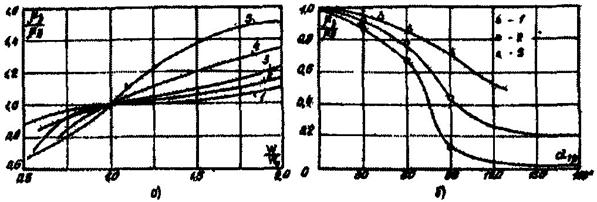

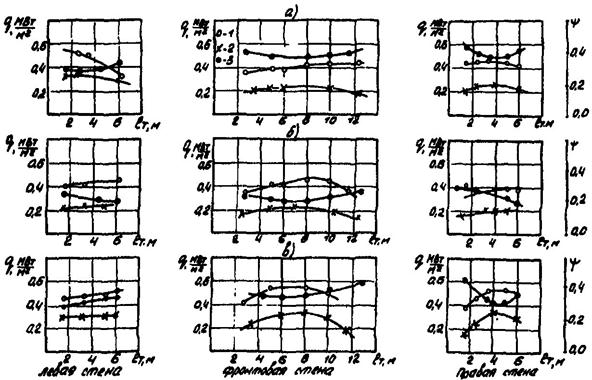

2.4.2. Важным условием правильного отбора проб пыли является соблюдение изокинетичности. Согласно данным [8], ошибки в определении концентрации пыли в потоке, возникающие при несоблюдении изокинетичности, могут быть ориентировочно оценены по графикам рис. 2.9, а. Следует учитывать, что вследствие конечной толщины стенок перед заборным отверстием образуется зона застоя с пониженной скоростью газов. В результате при изокинетическом отборе концентрация пыли в отсасываемом газе может оказаться ниже, чем в топке. Для исключения этого необходимо скорость отбора увеличить в 1,2 - 1,3 раза по сравнению со скоростью потока в данной точке [9].

При необходимости определения только

дисперсного состава пыли в потоке (или содержания горючих) допустимо увеличение

скорости отсоса в 1,4 - 1,6 раза по сравнению со скоростью потока, так как

изменение дисперсного состава в этом диапазоне скоростей незначительно и

поэтому может не учитываться [10]. Это обстоятельство весьма важно при

намерениях в потоках с малыми скоростями (< 10 м/с). При определении

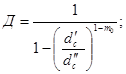

концентрации в этом случае необходимо вводить поправочный коэффициент  .

.

Рис. 2.9. Влияние скорости отсоса (а) и угла наклона головки зонда к направлению потока (б) на концентрацию пыли: диаметр частиц, мкм: 1 - 4; 2 - 12; 3 - 17; 4 - 31; 5 - 37

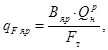

Контроль за скоростью отсоса ведется по перепаду на сужающем устройстве мерного участка (рис. 2.10). Для ускорения опытов строятся специальные номограммы, с помощью которых устанавливаются соответствующие перепады на сужающем устройстве и разрежение в тракте в зависимости от заданного режима отсоса. Номограммы строятся на основе постоянства массового расхода газа через сечение отсасывающей трубки и измерительное сужающее устройство для определения температуры и разрежения на измерительном участке. При незначительном отклонении этих величин поправку вводить не обязательно.

Для построения номограммы может использоваться формула

(2.12)

(2.12)

где α - коэффициент расхода;

dш - диаметр шайбы, м;

Fотс - сечение отсасывающей трубки, м2;

r0h0 - плотность (кг/м3), давление (мм вод.ст.) при нормальных условиях;

Туч, Тотс - температура газов на измерительном участке и в месте отсоса, К;

hст, Dhуч - разрежение и перепад давлений на измерительном участке, кгс/м2.

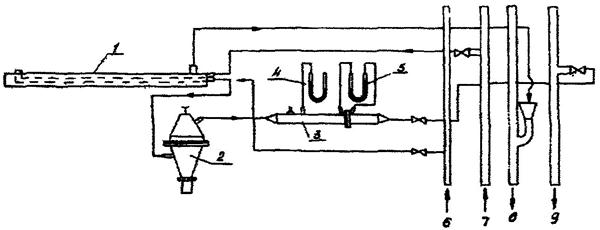

Рис. 2.10. Схема отбора проб пыли и газа из факела:

1 - пылегазоотборная трубка, 2 - циклон; 3 - участок измерения расхода; 4 - манометр для измерения статического разрежения; 5 - манометр для измерения перепада на сужающем устройстве; 6 - подача сжатого воздуха; 7 - подача охлаждающей воды; 8 - слив охлаждающей воды; 9 - к эжектору

2.4.3. Расположение всасывающего отверстия зонда относительно направления движения потока существенно влияет на результаты измерения концентрации. На рис. 2.9, б показано влияние угла отклонения оси отверстия зонда от оси потока на концентрацию. Применение насадок с различными углами наклона плоскости заборного отверстия позволяет более точно ориентировать зонд в сложных пространственных потоках. При невозможности установки отверстия зонда навстречу потоку вводится поправка к результатам измерения концентрации согласно рис. 2.9, б.

2.4.4. Зонд для отбора проб пыли из топки (см. рис. 2.8) представляет собой металлическую трубку, в которой размещены пылеотборная трубка и трубка для подачи воды. При отборе проб в вихревой части факела необходимо применять зонд со съемными насадками (см. рис. 2.8). Зонд позволяет производить отбор проб из точек в топке на расстоянии 0,01 - 5 м от стен топочной камеры. Улавливание пыли осуществляется циклоном. Допускается не использовать матерчатый фильтр в циклоне при отборе проб пыли бурого угля (исходная пыль, R90 > 40 %).

2.4.5. При проведении отборов проб пыли из факела используется следующая аппаратура и материалы:

- пылезаборный водоохлаждаемый зонд (см. рис. 2.8);

- циклон;

- расходомерное устройство (мерный участок [7], упрощенные трубки и др.);

- резиновые шланги диаметром 20 - 30 мм;

- ртутные термометры;

- U-образные манометры или микроманометры;

- эжекторы любого типа, обеспечивающие требуемый расход отсасываемого газа;

- компрессор (обычно штатная разводка сжатого воздуха);

- стальная проволока любого типа диаметром 2 - 3 мм.

2.4.6. Подготовка и измерения проводятся в следующем порядке:

- перед отбором проб пыли все приборы должны быть приготовлены и проверены; собирается полностью схема отбора (см. рис. 2.10), которая проверяется на плотность от заборного отверстия зонда до вентиля, регулирующего скорость отсоса. Перед установкой зонда в точку отбора необходимо полностью открыть охлаждающую воду и подать сжатый воздух в пылеотборный канал;

- установить зонд в намеченную пробоотборную точку, направив заборное отверстие навстречу потоку (используя результаты предварительно проведенных измерений скоростей и температур в данных сечениях);

- провести предварительную регулировку расхода охлаждающей воды для поддержания температуры воды на выходе на уровне 60 - 80 °С. При более низкой температуре возможна конденсация паров в пылеотборной трубке и забивание ее влажной пылью. Циклон следует соединять с зондом шлангом длиной не более 0,3 м;

- после включения эжектора и установки необходимой скорости отсоса быстро соединить циклон с зондом и произвести окончательную регулировку расхода охлаждающей воды и скорости отсоса согласно рассмотренным выше требованиям. В течение всего времени отбора проб пыли необходимо следить за стабильностью скорости отсоса и температурой охлаждающей воды на выходе и производить соответствующую подрегулировку;

- продолжительность отбора проб фиксируется секундомером и составляет ориентировочно 2 - 5 мин на начальном участке факела и 30 - 40 мин в верхней части топки;

- после окончания отбора проб циклон отсоединяется от зонда, а пылезаборный канал тщательно продувается сжатым воздухом. Затем зонд перемещается в следующую точку отбора и операции повторяются.

2.4.7. Отбор проб уноса осуществляется в соответствии с [11], а также согласно рекомендациям [7].

2.4.8. После взвешивания проб определяются следующие характеристики:

- влажность;

- гранулометрический состав на ситах 1000; 200; 120; 90 и 63 мкм (первичный анализ достаточен на ситах 200 и 90 мкм);

- технический состав в соответствии с ГОСТ;

- элементный состав проб;

- микроструктура;

- петрографический анализ;

- содержание горючих (Сг) в целом по пробе или по фракциям;

- пирометрия.

В зависимости от поставленных задач определяется объем выполняемых анализов и количество характеристик, которые необходимо получить по данной пробе пыли.

2.4.9. Для отбора газа могут быть использованы водоохлаждаемые зонды как для отбора пыли, так и температурные. При отборе проб газа на начальном участке факела, где концентрация пыли высока, необходимо через каждые 8 - 10 мин продувать зонд сжатым воздухом. Анализ газа ведется аппаратом ГХП-100. Остаток газа после определений RO2 и RO2 + O2 собирается в пипетку Кора для дальнейшего определения состава газа на хроматографе. Отбор проб газа для определения NОx производится в соответствии с [12].

2.4.10. Журналы наблюдений, заполняемые при отборах проб пыли и газа из топки, должны содержать следующий ряд периодических записей в каждой точке отбора:

- номер точки;

- скорость потока, м/с;

- направление вектора скорости j (для правильной ориентировки зонда);

- скорость отсоса, м/с;

- температура факела, °С;

- продолжительность отбора, с;

- состав газа (RO2; RO2 + O2), %.

2.4.11. Концентрация пыли в точках, где Wотс = Wпот определяется по формуле

![]() (2.13)

(2.13)

где m - концентрация, г/м3;

Gп - масса воздушно-сухой пробы, г;

Fотс - площадь отборного отверстия, м;

Wотс - скорость отсоса, м/с;

t - продолжительность отбора, с.

При неизокинетическом отборе необходимо к этой формуле вводить поправочный коэффициент.

2.4.12. Погрешность измерения концентрации определяется погрешностью измерения значения и направления вектора скорости и температуры в точке отбора и не должна превышать 15 %. Это реализуется, если погрешность измерения температуры и скорости не превышает 5 и 10 % соответственно.

2.5. Измерение тепловых потоков

2.5.1. Непосредственное измерение локальных тепловых потоков необходимо как с точки зрения понимания процесса и совершенствования методов расчета, так и с позиций непосредственного практического использования результатов. В задачу экспериментов при изучении теплообмена топочных камер входит:

- определение значения и зон расположения максимального теплового потока и распределения лучистых потоков по длине факела (высоте топки);

- изучение эффективности тепловой работы радиационных поверхностей нагрева, определение коэффициента эффективности экранов;

- контроль за температурным режимом экранных труб;

- оценка конвективной составляющей теплообмена в топке;

- определение теплового сопротивления слоя отложений и другие вопросы.

Кроме того, выявляется влияние конструктивных и режимных факторов на суммарное тепловосприятие и локальные тепловые нагрузки.

Для изучения теплообмена при испытаниях топочных и горелочных устройств могут использоваться:

- двухсторонний термозонд ВНИИМТ-ЦКТИ [13, 14];

- торцевой термозонд ВТИ [15, 16];

- температурная вставка ВТИ [17, 18];

- радиационные вставки;

- радиационный тепломер ВТИ.

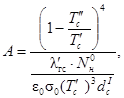

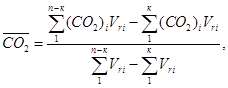

2.5.2. Термозонд ВНИИМТ-ЦКТИ представляет собой двухсторонний радиометр (рис. 2.11), позволяющий производить измерения падающих на экраны отраженных от них тепловых потоков. Тепловую работу радиационной поверхности определяет коэффициент тепловой эффективности

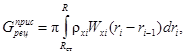

![]()

где qпад, qобр, qр - падающий, отраженный и результирующий тепловой поток, МВт/м2 [ккал/(м2 · ч)].

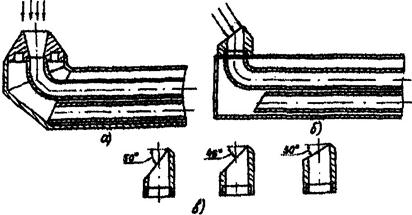

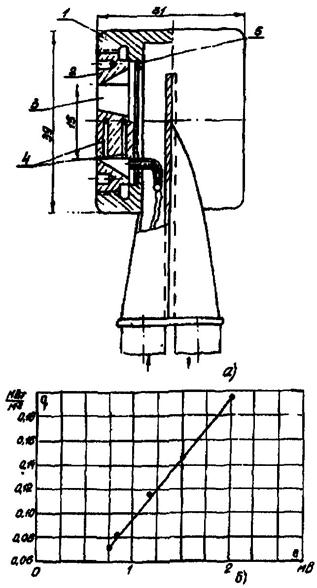

Рис. 2.11. Общий вид радиационного двухстороннего термозонда (а) и его градуировочная кривая (б):

1 - корпус головки; 2 - гайка нажимная; 3 - термоприемник; 4 - дифференциальный хромель-копелевый ТЭТ; 5 - прокладка

Принцип работы двухстороннего термозонда основан на методе теплового сопротивления, т.е. значение удельного теплового потока пропорционально температурному перепаду между теплообменники поверхностями приемника и теплопроводности материала.

Прибор состоит из головки термозонда (см. рис. 2.11, а) и труб, подводящих и отводящих охлаждающую воду. Приемники тепла изготавливаются из нержавеющей стали, которая обладает малым коэффициентом теплопроводности. Это дает возможность получить большие температурные перепады на малой высоте приемника. В цилиндрической части приемника сделаны два сверления до его оси. В эти отверстия закладывается дифференциальный хромель-алюмелевый ТЭТ, обладающий линейной характеристикой при невысоких температурах. Поверхности приемников, воспринимающие тепловой поток, чернятся сажей, смешанной с клеем БФ-2. Степень черноты подобного покрытия выше степени черноты сажи и равна 0,96 - 0,98.

Каждый теплоприемник тарируется с помощью специального излучателя. Излучателем может быть окисленная никелевая пластина (стенд НПО ЦКТИ), тарировочная электрическая печь (стенд ВТИ) либо другой тарировочный стенд с заданным тепловым потоком. Кроме того, тарировка термоприемника может быть произведена по эталонному термозонду непосредственно в топке котла. Для этого эталонный и тарируемый зонды устанавливаются в одном и том же лючке и после проведения параллельных измерений в нескольких лючках строится тарировочная зависимость l = f(q) (рис. 2.11, б).

При проведении измерений двухсторонний термозонд необходимо расположить на расстоянии l = 150 ¸ 200 мм от экрана и закрыть лючок шнуровым асбестом.

Расположение зонда на расстоянии менее 150 мм от экрана вносит существенные погрешности в измерения qобр из-за влияния тени термозонда [14]. На расстоянии 150 - 200 мм от экрана слой газов, лежащий между термозондом и экраном, поглощает столько же тепла, сколько он сам излучает. С увеличением расстояния от экрана собственное излучение слоя начинает превышать количество поглощенного им тепла, так как увеличиваются средняя температура и степень черноты слоя.

В процессе проведения измерений необходимо следить за состоянием поверхностей приемников прибора, своевременно очищая их от золовых и сажистых отложений. Термозонд нельзя применять для измерений, когда факел касается экрана.

В качестве вторичного прибора к двухстороннему термозонду используется переносный потенциометр ПП-63.

Для охлаждения термозонда используется техническая вода.

2.5.3. Малогабаритный торцевой термозонд ВТИ [15] предназначен для измерения только падающих на стены топочной камеры тепловых потоков. По принципу действия и конструкции теплоприемника торцевой термозонд ВТИ аналогичен двухстороннему термозонду, но имеет один теплоприемник. Каждый теплоприемник тарируется аналогично теплоприемникам термозонда.

Для измерения падающего теплового потока тепловоспринимающая поверхность водоохлаждаемого торцевого термозонда устанавливается заподлицо с экранными трубами, т.е. находится в плоскости лобовых образующих экранных труб. Свободная поверхность лючка закрывается шнуровым асбестом.

В качестве вторичного прибора к торцевому термозонду используется переносный потенциометр ПП-63.

Для определения падающего теплового потока в каждом лючке необходимо взять среднее из 6 - 8 значений.

2.5.4. Принцип действия торцевого зонда, предназначенного для оценки конвективной составляющей теплового потока, основан на создании воздушной завесы между газами и тепловоспринимающей поверхностью прибора [16].

К торцевому термозонду ВТИ пристраивается сопло, выполненное из жароупорной стали, с прямоугольной щелью. Сопло соединяется с термозондом так, что одна из его стенок является продолжением торцевой поверхности зонда. Это обеспечивает безотрывность струи, выходящей из сопла. Сжатый воздух поступает в трубку, соединенную с соплом, и нагревается от раскаленных стенок сопла тем больше, чем меньше его расход. Конвективный теплообмен будет отсутствовать при выравнивании температуры воздуха и стенки термозонда. Это позволяет разделить суммарный поток, падающий на термозонд, на конвективный и лучистый потоки.

Торцевой термозонд ВТИ с соплом устанавливается в лючок так, чтобы его тепловоспринимающая поверхность находилась в плоскости лобовых образующих экранных труб. Фиксируются показания термозонда при отключенном дутье и при расходе воздуха через сопло 10 кг/ч.

Плотность конвективного теплового потока к термозонду без обдувки (МВт/м2) составит

qк = qп - qл, (2.15)

где qп - плотность суммарного падающего теплового потока;

qл - плотность лучистого падающего теплового потока.

Расход воздуха измеряется препарированным сужающим устройством.

2.5.5. Температурная вставка ВТИ используется для контроля за температурным режимом экранных труб, а также для измерения локальных тепловых потоков [13, 17]. Данная конструкция вставки используется на газоплотных котлах с цельносварными экранами. Она обеспечивает измерение температуры лобовой образующей трубы (tл), вершины плавника (tв) и тыльной стороны трубы (tт). По разности температур Dtл = tл - tт и Dtв = tв - tт определяется тепловой поток через трубу и через плавник в месте установки вставки [18].

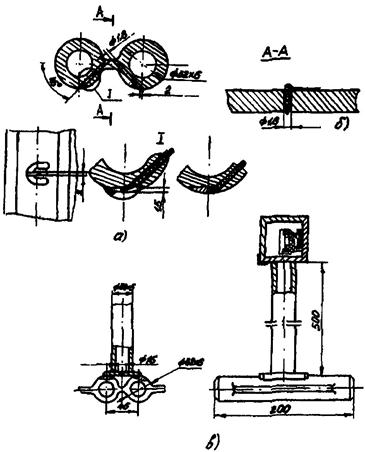

Заготовка для вставки состоит из двух сваренных отрезков плавниковых труб длиной 200 мм. Термоэлектрический термометр для измерения температуры лобовой образующей трубы вводится через косое сверление в стенке диаметром 1,8 мм (рис. 2.12). Отверстия сверлятся с помощью специального кондуктора.

На рис. 2.12 показаны последовательно операции по заделке ТЭТ надлобовой образующей трубы. Вокруг выходного отверстия с помощью аргонной горелки наплавляется подковообразный валик диаметром 10 мм, шириной 4 мм и высотой 3 мм. В валике прорезается канавка с заглублением ее в тело трубы на 1,5 мм. Хромель-алюмелевый ТЭТ диаметром 0,5 мм в мягкой изоляции вводится в сверление, и его рабочие концы укладываются в канавке, предварительно острая кромка выхода сверления сглаживается. Металлом валика ТЭТ зачеканивается в трубу, затем излишек металла снимается.

Рис. 2.12. Конструкция и схема заделки ТЭТ в температурной вставке:

а - заделка ТЭТ по лобовой образующей трубы; б - заделка ТЭТ в вершине плавника; в - вставка в собранном виде

Термоэлектрический термометр из тех же материалов для измерения температуры в вершине плавника заводится в сквозное отверстие диаметром 1,8 мм, высверливаемое по линии соединения плавников или в середине проставки между трубами, и зачеканивается материалом сварного шва или тела плавника. В тыльной точке ТЭТ зачеканивается в трубу. Все ТЭТ выводятся на тыльную сторону вставки, крепятся к металлу с помощью приваренных проволочных скобок, собираются в жгут и выводятся наружу через штуцер, на выходе из которого установлена сборка выводов.

Для большей надежности каждый ТЭТ дублируется.

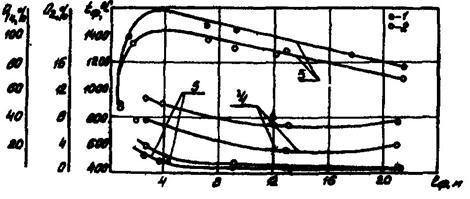

Для определения теплового потока по разности температур Dtл и Dtв строятся графики типа приведенных на рис. 2.13, относящихся к плавниковым трубам из стали 12Х1МФ, с размерами: диаметр 32 мм, толщина стенки 6 мм, шаг труб 46 мм, толщина плавника в вершине 6 мм, у корня 7 мм. Графики построены по формулам и номограммам, приведенным в [19]. По данным [20] установлено, что рассчитанная по [19] температура tл несколько занижена, a tв завышена. Однако при заделке ТЭТ на лобовой образующей по вышеуказанной технологии рабочие концы всегда оказываются несколько глубже поверхности и температура занижается на 10 %. Эта погрешность приблизительно компенсирует ошибку, полученную при расчете по [19].

Поэтому для определения qл по графику можно непосредственно использовать измеренную разность Dtл. Температура вершины плавника измеряется точнее, потому что перепад температур по толщине плавника гораздо меньше, чем по толщине трубы в лобовой образующей, а также потому, что рабочие концы ТЭТ заделываются ближе к поверхности, В связи с этим для определения qл по графику рис. 2.13 измеренную Dtв следует увеличивать примерно на 10 %. Для плавниковых труб, отличающихся от тех, для которых построены графики рис. 2.13, каждую температурную вставку необходимо протарировать на тарировочном стенде.

В качестве вторичного прибора при измерениях используются регистрирующий потенциометр КСП или переносный потенциометр ПП-63.

Рис. 2.13. Зависимость перепада температур Dtл (a) и Dtв (б) от воспринятого теплового потока для труб из стали 12Х1МФ:

1 - a = 17 кВт/м2; 2 - a = 23 кВт/м2; 3 - a = 29 кВт/м2; d = 32´6; s = 46; вв = 6 мм; вк = 7 мм

2.5.6. Радиационный тепломер ВТИ в сочетании с термозондом позволяет определять тепловое сопротивление слоя отложений без выемки прибора из топки. При этом можно выявить динамику процесса шлакования и определить эффект обдувки на загрязненном тепломере. Датчиком теплового потока в тепломере ВТИ служит дифференциальный ТЭТ, измеряющий разность температур по толщине стенки прибора. Дифференциальный ТЭТ образуется двумя проводниками из одного материала, привариваемыми к торцам сверлений, одно из которых расположено вблизи лобовой образующей тепломера, а второе - на глубине. Вторым электродом ТЭТ служит металл тепломера. В третьем сверлении вблизи поверхности приваривается ТЭТ для измерения температуры стенки. Принцип определения воспринятого потока тепла радиационным тепломером ВТИ основан на измерении температурного напора в измерительном элементе между двумя ТЭТ по толщине стенки измерительного элемента.

На рис. 2.14 показаны два варианта конструкции тепломеров. Подвод воздуха и воды производится с помощью гибких шлангов. Поддержание высокой температуры стенки при пропускании холодной воды достигается применением большой толщины металла между тепловоспринимающей и теплоотдающей поверхностями (см. рис. 2.14, а, в), а для увеличения температурного перепада используются стали с различной теплопроводностью или делаются дополнительные вертикальные заполненные воздухом сверления между тепловоспринимающей и теплоотдающей поверхностями (см. рис. 2.14, б, г). Для большей равномерности температуры по периметру тепловоспринимающей поверхности вблизи сверления, через которое проходит вода, выполняются щели на всю высоту тепломера. В вариантах в и г показан тепломер, у которого температура стенки в верхней и нижней половинах неодинакова, имеется комбинированное охлаждение - водяное и воздушное.

Первичным преобразователем теплового потока служит дифференциальный ТЭТ, измеряющий разность температур между тепловоспринимающей поверхностью и температурой воды на выходе из тепломера (температура воды измеряется термометром). Перед установкой ТЭТ тепломер подвергается отжигу для получения стабильной поглощательной способности поверхности стенки.

Тепломер устанавливается в смотровом лючке с помощью фланца, в крышке которого имеется отверстие для введения термозонда.

Рис. 2.14. Конструкции (а - г) тепломеров:

1 - канал для ТЭТ; 2 - канал для охлаждающей воды; 3 - воздушные каналы для увеличения температурного перепада; 4 - канал для воздушного охлаждения; 5 - щели для повышения равномерности температуры

Тепломеры перед проведением опытов тарируются по эталонному термозонду ВТИ путем совместного введения их в места топочной камеры, отличающиеся тепловыми потоками, или так же, как теплоприемники термозондов, на тарировочных стендах.

Для чистого тепломера удельный воспринятый тепловой поток (qл) связывается с удельным падающим (qп) по уравнению

![]() (2.16)

(2.16)

где qпл и qпк - лучистая и конвективная составляющие падающего потока;

eст - степень черноты стенки, принимаемая для окисленной стали равной ее поглощательной способности аст = 0,85;

G0 - коэффициент излучения абсолютно черного тела, равный 5,7×10-8 Вт/(м2×К);

Тст - температура поверхности тепломера на лобовой образующей.

Если принять qпк = 0, a qпл = qп, то вносимая в связи с этим погрешность в определение qп составляет 5 % при конвективно: составляющей теплового потока до 30 %.

По данным тарировок строятся градуировочные зависимости qп от Dt и qпл от Dt.

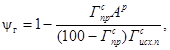

Тепломеры устанавливаются в разных точках топочной камеры. Показания дифференциальных ТЭТ тепломера и термозонда выводятся на регистрирующий прибор. По мере загрязнения (зашлаковки) тепломера воспринятый тепловой поток уменьшается, что фиксируется показанием дифференциального ТЭТ (Dt), выведенного на электронный потенциометр. По значению Dt и градуировочной кривой тепломера определяется воспринятый тепловой поток (qл). Термозондом периодически измеряется падающий лучистый тепловой поток (qп). По этим двум измерениям определяется тепловое сопротивление слоя отложений (R) и коэффициент тепловой эффективности тепломера (y¢). Для загрязненного тепломера

![]() (2.17)

(2.17)

где qп - падающий тепловой поток по показанию термозонда;

eз - степень черноты шлакового покрытия, принимаемая равной его поглощательной способности аз (определяется в зависимости от Тз по [20]).

Тз - наружная температура загрязняющего слоя. По Тз находим тепловое сопротивление:

![]() (2.18)

(2.18)

где Тст - температура стенки, определяемая по показаниям ТЭТ с поправкой на температуру воды и глубину заложения.

Второй коэффициент, применяющийся для характеристики загрязнения, коэффициент тепловой эффективности, - определяется как отношение воспринятого тепломером теплового потока к падающему:

y¢ = qл/qп. (2.19)

В ТЭТ с комбинированным охлаждением (см. рис. 2.14 в, г) температура поверхности может изменяться в пределах 300 - 450 и 500 - 700 °С при падающих тепловых потоках 100 - 160 и 200 - 270 кВт/м2.

Конструкция тепломера, имеющего на высоте два равных участка с различной температурой поверхности, позволяет исследовать влияние температуры стенки на скорость роста, тепловое сопротивление и физико-химический состав отложений. Обе части тепломера находятся в одинаковых условиях в течение всего опыта, что повышает достоверность полученных результатов.

При образовании слоя отложений температура поверхности выдерживается постоянной на тепломере с комбинированным охлаждением. На водоохлаждаемом тепломере температура поверхности близка к температуре экранной трубы в начальный период опыта, но по мере увеличения слоя отложений она снижается, чего не происходит на экранных трубах.

2.5.7. В каждом конкретном случае в зависимости от задач, качества сжигаемого топлива, условий проведения испытаний и прочего выбирается тип прибора для измерения тепловых потоков, что оговаривается в рабочей программе испытаний. Возможно применение нескольких приборов для проведения сравнительных измерений одного параметра.

2.5.3. Допускается применение других типов приборов для измерения тепловых потоков (например, зонд-радиометр ЦКТИ, узко угольный радиометр и др.). В рабочей программе должны быть определены условия их применения, перечень измеряемых параметров и дана оценка допускаемой погрешности измерений.

2.5.9. Измерение локальных тепловых потоков производится в точках по периметру топочной камеры на уровне горелок, над ними, в средней по высоте части топки и на выходе из нее.

2.5.10. Для оценки суммарного тепловосприятия топочной камеры необходимо определять среднемассовую температуру газов на выходе из топки. Для этих целей при испытаниях топочных устройств обычно принимается средне балансовая температура газов перед ширмами, рассчитанная по балансу пароперегревателя. При этом за исходную принимается измеренная температура газов в определенном сечении конвективного газохода (например, за пароперегревателем), где уровень температур сравнительно невелик (600 - 700 °С) при более равномерном распределении по сечению.

Температура газов в этом случае измеряется по всему сечению газохода ТЭТ с открытым рабочим концом с обязательным введением поправки к показаниям ТЭТ с отсосом.

2.6. Изучение шлакующих свойств топлива и процессов шлакования поверхностей нагрева

2.6.1. Условия шлакования топочного устройства определяются следующими основными факторами:

- шлакующими свойствами топлива;

- воздушным режимом работы топки;

- температурным уровнем по высоте и объему топочного устройства;

- тепловым напряжением объема и сечения топки, расположением максимума температур;

- расположением факела относительно стен топки, наличием зон наброса факела на экраны;

- выгоранием пылеугольного вещества по высоте топки и содержанием горючих в уносе.

Методы и средства изучения ряда из указанных факторов рассмотрены в п.п. 2.2 - 2.5 (измерение температур, тепловых потоков, разового состава и др.). В объем испытаний топочных и горелочных устройств по выявлению оптимальных условий их работы с точки зрения шлакования включается определение ряда дополнительных показателей.

2.6.2. Изучение шлакующих свойств топлива, сжигаемого в данном топочном устройстве, и определение исходя из этого требований к организации топочного процесса и конструкции с точки зрения бесшлаковочного режима включают измерения химического состава минеральной части золы исходного топлива, шлаков, отложений и уносов, определяемого по ГОСТ 10538-72 и температурных характеристик золы исходного топлива, шлаков, отложений и уносов, определяемых по ГОСТ 2057-82; а также изучение свойств первичных отложений.

Пробы первичных отложений, согласно методике ВТИ, отбираются с поверхностей нагрева котла после работы его на данном топливе не менее 30 сут. При опытных сжиганиях для изучения шлакующих свойств топлива перед началом испытаний контрольные участки зачищают до металла. Отбор проб первичных отложений производится на остановленном котле в следующих зонах топки:

- экранных трубах в зоне активного горения;

- экранных трубах на выходе из топки в районе ширмового пароперегревателя;

- ширмовых поверхностях нагрева;

- трубах конвективного пароперегревателя.

Образцы отложений отбираются со стороны трубы, обращенной навстречу потоку газов. Если отложения неоднородны по толщине, т.е. отличаются по внешнему виду и прочности, изучению подвергается слой, прилегающий к трубе. Рыхлые и плотные отложения отбираются ножом, прочные - зубилом, молотком или другими слесарными инструментами. Если с отложениями от труб отделяется окалина, ее необходимо удалить.

Характеристика проб отложений должна включать:

- место отбора пробы;

- условия образования отложения в месте отбора (температура стенки, газов, среда);

- внешний вид пробы (форма, цвет, пористость, ориентировочная крупность частиц);

- оценка прочности (как снималась с трубы).

Для углубленного анализа причин шлакования проводится более детальное изучение характеристик исходной золы топлива и отложений, а именно:

- выявление фазового состава минеральной части, куда входят основные классы минеральных образований, - силикаты, сульфиды, карбонаты, сульфаты, с помощью рентгенофазового анализа (анализ выполняется на дифрактометре ДРОН-2,0). В указанные выше классы минеральных соединений входят различные минералы, которые с изменением температуры превращаются последовательно в ряд других соединений [21];

- определение с помощью оптической и электронной микроскопии количества минералов в исходном топливе, оптических констант кристаллов для оценки однородности химического состава золы по показателю преломления, наличия свободной окиси кальция (с помощью микрохимической реакции с использованием реактива Уайта), размеров тончайших частиц летучей золы, их формы;

- выполнение с помощью дериватографа дифференциально-термографических анализов с целью оценки фазовых превращений компонентов золы с изменением температуры, а также определения компонентов по термическим эффектам [22, 25];

- оценка склонности летучей золы к образованию спекшихся золовых отложений при температуре ниже начала деформации - спекания по сопротивлению сжатия спрессованных из золовых частиц брикетов при температурах до 1100 °С [23];

- определение водорастворимых соединений загрязняющих компонентов (СаО, SO3, Na2O, K2O), так как способность золы к образованию золовых отложений в значительной степени определяется содержащимися в ней водорастворимыми легко летучими соединениями щелочных окислов и окислов серы, способными возгоняться и конденсироваться затем на поверхностях нагрева;

- определение содержания в отложениях свободной окиси кальция CaОсв методом по ГОСТ 23277-78;

- определение температурных характеристик золы, шлака или отложений по изменению кажущейся вязкости методом ОРГРЭС, приведенным в [24].

Здесь вязкость названа кажущейся, так как определяемся не для жидкости, а для твердого образца в пиропластическом состоянии. При этом получается полная кривая зависимости кажущейся вязкости от температуры, наиболее объективно характеризующая отложения и шлак в интервале плавления. В широком диапазоне вязкости фиксируется самое начало появления жидкой фазы и все стадии ее дальнейшего развития, а по характеру получаемой зависимости можно судить о физико-химических процессах, протекающих в образце с повышением температуры.

Температура практического спекания шлака лежит в интервале между температурами появления жидкой фазы (tж.ф) и начала интенсивного шлакования поверхности (tн.ш):

- определение вязкости расплавов осуществляется по методике что и параметры (температура и вязкость) истинно-жидкого состояния t0 (°С), h(П), а также температуры нормального жидкого шлакоудаления tн.ж, что важно для характеристики условий жидкого шлакоудаления и зависят от химического состава шлаков [26];

- определение теплофизических характеристик шлаков и уносов, что необходимо при расчете теплообмена и определении надежности работы зажигательных поясов. Они включают в себя такие показатели, как теплопроводность l [Вт/(м×°С)], которая определяет интенсивность теплообмена через слой шлакового расплава, теплоемкость С [Дж/(кг×°С)], определяющую потери тепла со шлаком и тепловую инерцию шлакового расплава; степень черноты, характеризующую интенсивность лучистого теплообмена между газами и шлаковым расплавом; температуропроводность а (м2/ч), характеризующую распределение температур в теле при нестационарном тепловом режиме;

- определение физических характеристик шлаков и уносов (пористости, плотности), нужных при расчете транспорта золы, пыли, шлака и уноса.

По химическому составу золы и шлаков могут определяться: кислотность золы и шлаков с целью выбора состава зажигательного пояса:

при ![]() - шлаки кислые;

- шлаки кислые;

при ![]() - шлаки основные.

- шлаки основные.

Для кислых шлаков применяются хромитовые, карборундовые и корундовые обмазки. Наиболее высокую шлакоустойчивость против кислых топливных шлаков имеют корунд и двуокись циркония, а для основных (типа канскоачинских) - окись магния, корунд, хромит. Применяемые карбидкремниевые обмазки наименее шлакоустойчивы как к кислым, так и к основным шлакам. При ее применении целесообразно закрывать ее с огневой стороны более шлакоустойчивой массой типа корундовой:

- условные коэффициенты шлакования:

![]() (2.20)

(2.20)

- вязкость (применительно к кузнецким углям):

![]() (2.21)

(2.21)

а по ним (по данным УралВТИ)

tн.ж = 1085 + 314Кв, справедливое для Кв = 0,42 ¸ 2,1 в химическом составе золы: SiO2 = 20,9 - 63,1; Al2О3 = 14,1 - 30,0; Fe2O3 = 3,2 - 36,3; СаО = 1,2 - 27,3; MgО = 0,8 - 7,6; P2O5 = 0,1 - 2,9;

коэффициенты плавкости для кузнецких углей:

![]() (2.22)

(2.22)

а по ним определяются расчетные температуры

|

tв = 1094 + 42,5 × Кпл; |

|

|

tс = 1139 + 48,6 × Кпл. |

(2.23) |

Температура tА золы зависит от процессов спекания и деформации образцов под влиянием термических напряжений и слабо зависит от изменения химического состава золы с изменением зольности. Температуры tв и tс связаны с процессом плавления и физико-химическими превращениями различных соединений. Они имеют взаимосвязь с химическим составом, определяющуюся соотношением тугоплавких (SiO2 + Al2О3) компонентов и плавней (Fe2O3; CaO; MgO).

Объем определяемых характеристик выбирается в зависимости от конкретных целей и задач испытаний.

2.6.3. При изучении влияния отдельных факторов на интенсивность образования и свойства первичных отложений с высоким содержанием окислов железа допустимо использовать охлаждаемые зонды. При очень медленном росте первичных отложений, например сульфатно-связанных, при сжигании канскоачинских углей применение охлаждаемых зондов не рекомендуется.

Рекомендуется использовать охлаждаемый зонд конструкции Таллинского политехнического института [27].

Охлаждаемый зонд представляет собой устройство, включающее омываемый дымовыми газами элемент, температура поверхности которого при установке зонда в топку или газоход может поддерживаться в пределах 400 - 600 °С. В качестве охлаждающего агента можно использовать воду или сжатый воздух. Эти зонды следует устанавливать в зоне активного горения и на выходе из топки. Так как скорость роста первичных отложений значительно ниже, чем вторичных, длительность выдержки охлаждаемых зондов в топке или газоходе котла существенно больше, чем неохлаждаемых - от нескольких часов до нескольких суток.

В месте установки охлаждаемого зонда оптическим пирометром или отсосным ТЭТ измеряется температура газов.

2.6.4. Окислительно-восстановительная среда в топочной камере характеризуется содержанием кислорода О2, закиси и окиси углерода СО2 и СО. Контроль этих параметров является одним из важнейших факторов для оценки режимов горения, так как образование низкотемпературных расплавов является следствием наличия восстановительно-окислительной среды.

Применяются следующие методы оценки этих параметров:

качественная оценка (примерное содержание СО) с помощью индикаторных трубок на СО к аппарату ГХП-4; пределы измеряемых концентраций трубками 0 - 0,25 мг/л при минимально определяемой 0,0125 мг/л;

количественное определение оксида углерода на газоанализаторе Газохром-3101;

количественное определение оксида углерода СО с помощью автоматических газоанализаторов ГИАМ-10-010 завода ПО «Аналитприбор» (г. Смоленск); при этом для прибора ГИАМ-10-010 используется устройство подготовки пробы дымовых газов от прибора ГИАМ-10-013 (автоматический газоанализатор на SО3), а проба дымовых газов для ГИАМ-10-010 отбирается через тройник за устройством профподготовки газоанализатора ГИАМ-10-013.

Отбор проб газа из топки для указанных анализов производится с помощью водоохлаждаемых зондов (см. п. 2.4).

2.6.5. Температура начала шлакования с целью выбора максимально допустимых температур в поворотной камере определяется по методике ВТИ следующим образом.

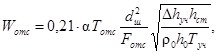

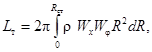

Неохлаждаемый зонд из аустенитной стали (труба диаметром 18 - 25 мм, длиной 2000 мм: с ТЭТ) устанавливается на 15 - 60 мин в зонах температур 900 - 1200 °С в лючках топочной и поворотной камер в зонах интенсивного движения газов. Вследствие излучения зонда на окружающие поверхности его температура на 100 - 150 °С ниже температуры газов. С торцевого участка длиной 300 мм собираются отложения и взвешиваются. Скорость образования отложений определяется по формуле

![]() (2.24)

(2.24)

где q - скорость образования отложений, кг/(м2×ч);

j - масса отложений по длине, кг;

l - длина зачищаемого участка, м;

t - продолжительность опыта, ч;

d - диаметр зонда, мм.

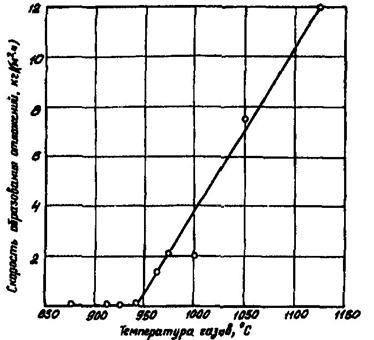

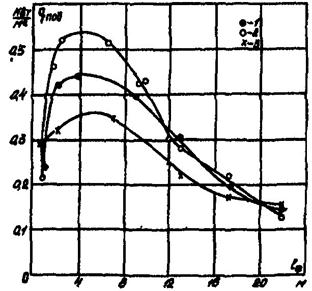

По результатам опытов в различных температурных зонах строится зависимость скорости роста отложений от температуры q = f(t).

Точка резкого перегиба кривой соответствует значению температуры начала шлакования (рис. 2.15). Такая зависимость позволяет найти температуру начала шлакования для данного топочного устройства по значению условной температуры (с учетом потерь на излучение). Для определения истинной температуры газов в месте установки зонда следует пользоваться отсосным ТЭТ (см. п. 2.2).

Рис. 2.15. Скорость образования отложений от температуры газов

2.6.6. Локальный темп шлакования топочных экранов в зонах максимального тепловыделения, выявляемых при изучении условий теплообмена и распределения тепловых потоков (см. п. 2.5), определяется с помощью тепломеров (например, ВТИ-СибВТИ, см. п. 2.5.6) с записью показаний на регистрирующем приборе.

2.6.7. Определяется степень выгорания на выходе из топки, так как в зависимости от содержания горючих в уносе (Гун) изменяется отношение закиси железа к окиси в частицах уноса. Методика отбора проб и определения содержания горючих в уносе рассмотрена в п. 2.3 и [7].

2.6.8. Оценка и определение допустимого

диапазона измерения таких показателей, как температура в конце зоны активного

горения (![]() ),

тепловое напряжение лучистой поверхности зоны активного горения (qлг), тепловое

напряжение сечения топочной камеры (qF)

и на ярусе горелок (qFя),

характеризующих условия бесшлаковочного режима работы испытуемого топочного

устройства, производится при обработке результатов измерений соответствующих

параметров (температур, степени выгорания, расхода топлива и др.), и данные

сопоставляются с рекомендациями [27].

),

тепловое напряжение лучистой поверхности зоны активного горения (qлг), тепловое

напряжение сечения топочной камеры (qF)

и на ярусе горелок (qFя),

характеризующих условия бесшлаковочного режима работы испытуемого топочного

устройства, производится при обработке результатов измерений соответствующих

параметров (температур, степени выгорания, расхода топлива и др.), и данные

сопоставляются с рекомендациями [27].

3. УСЛОВИЯ ИСПЫТАНИЙ

3.1. Испытания топочных и горелочных устройств проводятся в стационарных режимах, при которых должны выдерживаться допустимые отклонения [7] параметров работы котла от заданных.

3.2. Тепловая нагрузка топочной камеры и горелок не должна превышать максимальной расчетной. Параметры перегретого пара не должны быть выше допустимых значений, обусловленных инструкцией завода-изготовителя. При необходимости проверки работы топки на предельных режимах с целью определения диапазона загрузки для опытного, реконструированного или принципиально нового оборудования в рабочей программе должны быть определены дополнительные требования по организации и проведению таких опытов.