Система нормативных документов в строительстве

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ

И СТРОИТЕЛЬСТВУ

ПРИМЕНЕНИЕ СТЕКЛЯННЫХ СЕТОК

И АРМИРУЮЩИХ ЛЕНТ

ПРИ СТРОИТЕЛЬСТВЕ ЗДАНИЙ

СП 31-111-2004

Москва

2005

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центр методологии нормирования и стандартизации в строительстве» (ФГУП ЦНС), Группой Компаний «Строби», ОАО «Тверьстеклопластик» и группой специалистов

2 ОДОБРЕН И РЕКОМЕНДОВАН К ПРИМЕНЕНИЮ в качестве нормативного документа Системы нормативных документов в строительстве письмом Госстроя России от 28.04.04 г. № ЛБ-321/9

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ с 1 сентября 2004 г. приказом ФГУП ЦНС и ПКФ «Строби» от 12 мая 2004 № 01

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Настоящий Свод правил разработан в целях расширения области применения стеклянных сеток и армирующих лент при устройстве штукатурных слоев наружных и внутренних конструкций зданий, в том числе фасадов, для обеспечения качества этих работ и увеличения сроков эксплуатации конструкций.

В настоящем Своде правил установлены виды стеклянных сеток и армирующих лент и область их применения. Требования к сеткам и лентам в зависимости от области их применения, правила хранения, методы контроля качества сеток, лент, а также методы производства работ с их применением разработаны с учетом отечественного и зарубежного опыта (в том числе опыта Группы Компаний «Строби»).

Разработка настоящего Свода правил осуществлена Т.С. Волгаревой (ОАО «Тверьстеклопластик»), Д.М. Лаковским (ФГУ ФЦС), А.С. Мартыновым (Группа Компаний «Строби») и А.В. Цареградским (ФГУП ЦНС).

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРИМЕНЕНИЕ СТЕКЛЯННЫХ СЕТОК И АРМИРУЮЩИХ ЛЕНТ

ПРИ СТРОИТЕЛЬСТВЕ ЗДАНИЙ

USAGE OF GLASS-NET AND

REINFORCING TAPES

AT BUILDINGS CONSTRUCTION

Дата введения 2004-09-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий Свод правил распространяется на проектирование и выполнение работ по устройству штукатурных и шпатлевочных слоев на наружных и внутренних ограждающих конструкциях зданий и сооружений различного назначения (далее - штукатурных и шпатлевочных слоев), армированных стеклянными сетками и лентами, при новом строительстве, реконструкции и ремонте зданий. Настоящий Свод правил устанавливает требования к стеклянным сеткам и армирующим лентам, методы их испытаний, условия и правила их применения.

2 НОРМАТИВНЫЕ ССЫЛКИ

Перечень нормативных документов и стандартов, на которые имеются ссылки в настоящем Своде правил, приведен в приложении А.

3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящем Своде правил использованы термины, определения которых приведены в нормативных документах, на которые в тексте имеются ссылки.

4 ОБЩИЕ ПОЛОЖЕНИЯ

4.1 Армирование штукатурных и шпатлевочных слоев выполняют для предотвращения появления в них трещин, вызываемых механическими воздействиями, а также изменениями температуры и влажности наружного и внутреннего воздуха. Армирование штукатурных и шпатлевочных слоев обеспечивает увеличение сроков службы таких покрытий без ремонта.

4.2 Трещины могут образовываться как на всей площади поверхности слоя, так и в локальных местах, например в местах примыкания потолка к стене. Для предотвращения образования трещин разных видов армирующие материалы делятся на две группы:

- армирующие стеклосетки для защиты от образования трещин на всей площади поверхности;

- армирующие ленты для защиты от образования локальных трещин.

4.3 Стеклосетка представляет собой полотно с прямоугольными ячейками фиксированных размеров, получаемое перевивочным переплетением стеклянных нитей основы и утка или прошивкой системы стеклянных комплексных нитей крученой прошивной стеклянной комплексной нитью. Стеклосетки пропитывают полиакрилатными дисперсиями или другими аналогичными пропиточными составами (аппретирование) для придания сеткам необходимой жесткости и щелочестойкости. В зависимости от видов работ выпускаются аппретированные сетки для штукатурных работ и сетки для шпатлевочных работ.

Стеклосетки применяются при внутренних и наружных работах для:

- армирования штукатурных и шпатлевочных слоев в системах наружного утепления фасадов зданий;

- армирования штукатурных и шпатлевочных слоев наружных и внутренних поверхностей конструкций зданий;

- защиты отштукатуренной, отшпаклеванной поверхности от образования трещин;

- ремонта растрескавшейся штукатурки, шпатлевки.

4.4 Армирующие ленты (серпянки) изготавливают различной ширины и длины.

Основой для изготовления лент в зависимости от области их применения могут служить лавсан, полипропилен, бумага, стеклохолст, а также стеклосетки. Армирующие ленты на основе стеклосеток, как правило, изготавливают с нанесенным клеевым составом.

Армирующие ленты применяют при внутренних работах для:

- армирования стыков гипсокартона и других листовых материалов;

- заделки трещин на потолках и стенах при ремонтных работах;

- армирования мест примыкания дверных и оконных коробок к стенам;

- заделки трещин в листах гипсокартона, ДСП, ДВП и других листовых материалах;

- сплошного армирования для укрепления поверхности;

- армирования и защиты от трещин в местах соединения потолка со стенами;

- армирования и защиты от трещин внутренних углов помещений;

- армирования и защиты от трещин стыков плит перекрытий (рустов) на потолках.

4.5 Применению подлежат аппретированные стеклосетки и армирующие ленты, отвечающие требованиям нормативных документов или технических свидетельств, утвержденных в установленном порядке, и выдержавшие испытания, методика которых приведена в приложении Г к настоящему Своду правил.

5 СТЕКЛОСЕТКИ

5.1 Классификация, параметры, область применения

5.1.1 В зависимости от области применения аппретированные сетки подразделяются на виды:

Н - сетки для армирования наружных штукатурных слоев;

А - сетки антивандальные для армирования наружных штукатурных слоев цокольных этажей;

В - сетки для армирования штукатурных слоев внутри помещений;

Ш - сетки для армирования шпатлевочных слоев.

В зависимости от прочности при растяжении сетки подразделяются на типы:

Р - рядовые;

У - усиленные.

5.1.2 Штукатурные стеклосетки имеют размер ячеек (как правило, квадратных) не меньше 3,5 мм.

5.1.3 Шпатлевочные (малярные) стеклосетки имеют размер ячеек (как правило, квадратных) не меньше 2,5 мм.

5.1.4 Аппретированные сетки в зависимости от вида, типа, номинальной массы и прочности подразделяются на марки. Марку сетки обозначают буквами и цифрами, расположенными в определенном порядке.

Пример условного обозначения марки сетки:

СНР-160-3600,

где С - сетка;

Н - для наружных штукатурных слоев;

Р - рядовая;

160 - номинальная масса сетки 160 г/м2;

3600 - суммарный предел прочности сетки при растяжении по основе и утку, Н/5 см.*

* Нагрузка (Н) на полосу сетки шириной 5 см.

5.1.5 Основные требования к показателям прочности аппретированных стеклосеток в зависимости от области применения и толщины штукатурного (шпатлевочного) слоя приведены в таблице 5.1.

5.2 Требования к стекловолокну и пропиточным составам

Стекловолокно и пропиточные составы, применяемые для изготовления стеклосеток, должны отвечать требованиям, приведенным в таблицах 5.2 и 5.3.

5.3 Требования к сеткам

5.3.1 Показатели физико-механических свойств сеток, применяемых для штукатурных и шпатлевочных работ, должны в зависимости от области применения и марок сеток соответствовать требованиям, приведенным в таблице 5.4.

5.3.2 Сетки не должны иметь видимых дефектов: разрывов, складок, пропуска одиночных основных и уточных нитей длиной более 50 см и концов оборванных нитей длиной более 50 см. Сетки не должны иметь мест с полным затеканием ячеек общей площадью более 200 см2 на 1 м2, не допускается бахрома более 5 мм.

5.3.3 Предприятие-изготовитель должно поставлять сетки плотно намотанными в рулон или на гильзу (валик). Длина куска в рулоне должна быть не менее 10 м. По согласованию с потребителем допускается поставка сеток без гильз и валиков.

Каждый рулон сетки должен быть упакован в полиэтиленовую пленку.

В каждый рулон должна быть вложена этикетка с указанием:

- марки сетки (наименования);

- торгового названия (товарного знака);

- области применения;

- способа применения;

- обозначения знака соответствия на сертифицированную продукцию (если имеется);

- юридического адреса производителя или продавца;

- обозначения нормативного документа.

Таблица 5.1

|

Толщина рабочего слоя штукатурки или шпатлевки, мм, не более |

Вид сетки |

Тип сетки |

Марка сетки |

Показатели аппретированной сетки |

||||

|

Номинальная масса на единицу площади, г/м2 |

Суммарный предел прочности при растяжении по основе и утку, Н/5 см, не менее |

Потеря прочности при растяжении по основе и утку после 28-суточной выдержки в щелочном растворе, %, не более |

Потеря прочности при растяжении по основе и утку после 6-часовой выдержки в щелочном растворе («быстрый метод»), %, не более |

|||||

|

Армирование наружных штукатурных слоев для их усиления в области цокольных этажей |

20 |

А |

У |

САУ 320-7200 |

320 |

7200 |

50 |

40 |

|

20 |

А |

Р |

САР 250-5600 |

250 |

5600 |

|||

|

Армирование наружных штукатурных слоев, в том числе в фасадных теплоизоляционных системах с тонким наружным штукатурным слоем |

20 |

Н |

У |

СНУ 200-4600 |

200 |

4600 |

||

|

12 |

Н |

Р |

СНР 160-3600 |

160 |

3600 |

|||

|

Армирование штукатурных слоев толщиной свыше 6 мм стен внутри помещений, в том числе в местах примыкания оконных и дверных коробок |

20 |

В |

У |

СВУ 120-2600 |

120 |

2600 |

||

|

15 |

В |

У |

СВУ 100-2200 |

100 |

2200 |

|||

|

9 |

В |

Р |

СВР 80-1800 |

80 |

1800 |

|||

|

Армирование штукатурных слоев толщиной до 6 мм стен внутри помещений, в том числе в местах примыкания оконных и дверных коробок |

6 |

В |

Р |

СВР 60-1400 |

60 |

1400 |

||

|

Армирование шпатлевочного слоя стен и потолков внутри помещений при повышенных требованиях к прочности этих слоев |

||||||||

|

Армирование шпатлевочных слоев |

Св. 3 мм |

Ш |

У |

СШУ 50-1000 |

50 |

1000 |

||

|

До 3 мм включительно |

Ш |

Р |

СШР 40-800 |

40 |

800 |

|||

Таблица 5.2 - Показатели свойств стекловолокна

|

Единица измерения |

Значение показателя |

|

|

Плотность |

г/см3 |

2,5 - 2,6 |

|

Прочность при растяжении, не менее |

МПа |

3400 |

|

Модуль упругости, не менее |

МПа |

72000 |

|

Коэффициент линейного теплового расширения |

10-6 °C |

5 - 6 |

Таблица 5.3 - Показатели свойств пропиточных составов

|

Единица измерения |

Значение показателя |

|

|

Содержание сухого остатка, не менее |

% |

50 |

|

Условная вязкость по ВЗ-246 (Æ 4), не менее |

с |

15 |

|

Размер частиц, не более |

мкм |

0,15 |

|

Минимальная температура пленкообразования, не менее |

°С |

15 |

|

Температура стеклования, не менее |

°С |

19 |

|

Содержание остаточных мономеров, не более |

% |

0,1 |

|

Водопоглощение, не более |

% |

10 |

|

Морозостойкость при -20 °С, не менее |

цикл |

25 |

К каждому рулону может быть также прикреплен ярлык с указанием:

- марки сетки, номера рулона;

- количества погонных метров в рулоне;

- количества кусков в рулоне, даты выпуска;

- наименования сеток, торгового названия;

- наименования завода-изготовителя.

- технические условия, согласованные в установленном порядке;

- сертификат соответствия (при его наличии);

- санитарно-эпидемиологическое заключение;

- паспорт качества с указанием на каждую партию:

наименования и адреса изготовителя;

номера партии;

наименования и марки изделий;

длины, ширины, толщины сеток;

относительного удлинения при разрыве;

жесткости;

провисания;

номинальной массы сетки на единицу площади после аппретации;

предела прочности (при разрыве) аппретированной сетки по основе и утку при растяжении;

потери прочности (при разрыве) аппретированной сетки после 6 ч выдержки в щелочном растворе (быстрый тест) по основе и утку при растяжении;

потери прочности (при разрыве) аппретированной сетки после 28 сут выдержки в щелочном растворе по основе и утку при растяжении;

обозначения технических условий.

5.4 Хранение сеток на строительной площадке

Хранение сеток на строительной площадке должно осуществляться в упаковке изготовителя (коробах) на паллетах в закрытых помещениях.

Рулоны сетки при хранении должны находиться в вертикальном состоянии.

5.5 Рекомендации по выбору стеклосеток и контролю их качества перед применением

5.5.1 По таблице 5.5 выбирают марку стеклосетки в зависимости от области ее применения и толщины рабочего слоя штукатурки (шпатлевки), соответствующей указанной на упаковке смеси ее изготовителем.

5.5.2 Получают у изготовителя (продавца) стеклосетки сопроводительную документацию по 5.3.4.

5.5.3 Проверяют соответствие показателей сетки, указанных в сопроводительной документации, требованиям таблицы 5.4. Сетку применять нельзя, если хотя бы один показатель, указанный изготовителем, не соответствует требованиям.

5.5.4 Потребитель сеток должен проверить соответствие упаковки требованиям 5.3.3.

Таблица 5.4

|

№ п.п. |

Наименование показателя |

Условное обозначение |

Ед. изм. |

Назначение сетки и маркировка |

|||||||||

|

Для антивандального штукатурного слоя |

Для наружного штукатурного слоя |

Для внутреннего штукатурного слоя |

Для внутреннего шпатлевочного слоя |

||||||||||

|

усиленная |

рядовая |

усиленная |

рядовая |

усиленная |

рядовая |

усиленная |

рядовая |

||||||

|

САУ-320-7200 |

САР-250-5600 |

СНУ-200-4600 |

СНР-160-3600 |

СВУ-120-2600 |

СВУ-100-2200 |

СВР-80-1800 |

СВР-60-1400 |

СШУ-50-1000 |

СШР-40-800 |

||||

|

1 |

Номинальные значения геометрических параметров сетки: |

|

|

По техническим условиям предприятия-изготовителя |

|||||||||

|

1.1 |

толщина |

T |

мм |

||||||||||

|

1.2 |

ширина |

B |

см |

||||||||||

|

1.3 |

длина |

L |

м |

||||||||||

|

1.4 |

размеры ячеек (ячейки) |

a´b |

мм |

||||||||||

|

2 |

Допускаемые отклонения геометрических параметров сетки: |

|

|

|

|||||||||

|

2.1 |

толщины |

δТ |

мм |

± 0,3 |

|||||||||

|

2.2 |

ширины |

δВ |

% |

± 2 |

|||||||||

|

2.3 |

длины |

δL |

% |

± 2 |

|||||||||

|

2.4 |

размеров ячеек (ячейки) |

δa´b |

мм |

± 1 |

|||||||||

|

2.5 |

перекоса уточных нитей |

δР |

% |

5 |

2 |

||||||||

|

2.6 |

длины бахромы от уточных нитей |

lb |

мм |

|

|

|

|

|

5 |

|

|

|

|

|

2.7 |

недолета утка |

сут |

мм |

|

|

|

|

|

50 |

|

|

|

|

|

3 |

Номинальная масса сетки на единицу площади, не менее: |

г/м2 |

|

|

|

|

|

|

|

|

|

|

|

|

до аппретирования |

т0 |

|

267 |

207 |

170 |

133 |

98 |

82 |

67 |

52 |

42 |

33 |

|

|

аппретированной |

т |

|

320 |

250 |

200 |

160 |

120 |

100 |

80 |

60 |

50 |

40 |

|

|

4 |

Массовая доля веществ, удаляемых при прокаливании аппретированной сетки, не менее |

K |

% |

15 |

|||||||||

|

5 |

Номинальное количество нитей на ширине 10 см основы: |

п |

шт. |

По техническим условиям предприятия-изготовителя |

|||||||||

|

одинарной |

n1 |

|

|||||||||||

|

двойной |

n2 |

|

|||||||||||

|

тройной |

n3 |

|

|||||||||||

|

утка: |

|

|

|||||||||||

|

одинарной |

n4 |

|

|||||||||||

|

двойной |

n5 |

|

|||||||||||

|

6 |

Допускаемое уменьшение количества уточных нитей от номинального на длине сетки 20 мм |

Δn |

шт. |

2 |

|||||||||

|

7 |

Суммарный предел прочности аппретированной сетки при растяжении по основе и утку, не менее |

0 |

Н/5 см |

Значения N0 определены по формуле N0 = NOCH + Nут = γс ´ 30m0 где γс - коэффициент надежности по материалу, принимаемый равным 0,9 для сеток штукатурного слоя и 0,8 - для сеток шпатлевочного слоя. |

|||||||||

|

7200 |

5600 |

4600 |

3600 |

2600 |

2200 |

1800 |

1400 |

1000 |

800 |

||||

|

8 |

Предел прочности аппретированной сетки при растяжении, не менее: |

|

|

Значения NOCH и Nут определены из условия их равенства по формуле NOCH = Nут = γс ´ 15m0 В технических условиях предприятия-изготовителя допускается другое соотношение NOCH / Nут, обеспечиваемое изготовителем |

|||||||||

|

по основе |

Nосн |

Н/5 |

3600 |

2800 |

2300 |

1800 |

1300 |

1100 |

900 |

700 |

500 |

400 |

|

|

по утку |

Nут |

см |

3600 |

2800 |

2300 |

1800 |

1300 |

1100 |

900 |

700 |

500 |

400 |

|

|

9 |

Относительное удлинение аппретированной сетки при растяжении: |

|

|

|

|||||||||

|

по основе |

εосн |

% |

7 |

||||||||||

|

по утку |

εут |

|

7 |

||||||||||

|

10 |

Жесткость аппретированной сетки при изгибе, не менее: |

G |

мН·м |

|

|||||||||

|

по основе |

|

|

1 |

||||||||||

|

по утку |

|

|

2 |

||||||||||

|

11 |

Провисание аппретированной сетки при изгибе, не менее |

f |

мм |

По техническим условиям предприятия-изготовителя |

|||||||||

|

12 |

Предел прочности аппретированной сетки при растяжении после 6 ч выдержки в щелочном растворе - «быстрый тест», не менее: |

|

|

|

|||||||||

|

по основе |

Nосн1 |

Н/5 см |

Nосн1 = 0,6Nосн |

||||||||||

|

по утку |

Nут1 |

|

Nут1 = 0,6Nут |

||||||||||

|

13 |

Предел прочности аппретированной сетки при растяжении после 28 сут выдержки в щелочном растворе, не менее: |

|

|

|

|||||||||

|

по основе |

Nосн2 |

Н/5 см |

Nосн2 = 0,5Nосн |

||||||||||

|

по утку |

Nут2 |

|

Nут2 = 0,5Nут |

||||||||||

|

14 |

Предел прочности аппретированной сетки при растяжении после 28 сут выдержки в водных составляющих цемента, не менее: |

|

|

|

|||||||||

|

по основе |

Nосн3 |

Н/5 см |

Nосн3 = 0,5Nосн |

||||||||||

|

по утку |

Nут3 |

|

Nут3 = 0,5Nут |

||||||||||

|

15 |

Предел прочности аппретированной сетки при растяжении после 28 сут выдержки в дистиллированной воде, не менее: |

|

|

|

|||||||||

|

по основе |

Nосн4 |

Н/5 см |

Nосн4 = 0,9Nосн |

||||||||||

|

по утку |

Nут4 |

|

Nут4 = 0,9Nут |

||||||||||

|

16 |

Предел прочности аппретированной сетки при определении морозостойкости после 25 циклов замораживания и оттаивания, не менее: |

|

|

|

|||||||||

|

по основе |

Nосн5 |

Н/5 см |

Nосн5 = 0,85Nосн |

||||||||||

|

по утку |

Nут5 |

|

Nут5 = 0,85Nут |

||||||||||

Таблица 5.5

|

Толщина рабочего слоя штукатурки или шпатлевки, мм, не более |

Марка сетки |

||||||||||

|

САУ 320-7200 |

САР 250-5600 |

СНУ 200-4600 |

СНР 160-3600 |

СВУ 120-2600 |

СВУ 100-2200 |

СВР 80-1800 |

СВР 60-1400 |

СШУ 50-1000 |

СШУ 40-800 |

||

|

Армирование наружных штукатурных слоев для их усиления в области цокольных этажей |

20 |

|

|

|

|

|

|

|

|

|

|

|

20 |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

Армирование наружных штукатурных слоев, в том числе в фасадных теплоизоляционных системах с тонким наружным штукатурным слоем |

20 |

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

+ |

+ |

|

|

|

|

|

|

|

|

Армирование штукатурных слоев толщиной свыше 6 мм стен внутри помещений, в том числе в местах примыкания оконных и дверных коробок |

20 |

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

Армирование штукатурных слоев толщиной до 6 мм стен внутри помещений, в том числе в местах примыкания оконных и дверных коробок |

6 |

|

|

|

|

|

|

|

+ |

|

|

|

Армирование шпатлевочных слоев стен и потолков внутри помещений |

6 |

|

|

|

|

|

|

|

+ |

+ |

|

|

3 |

|

|

|

|

|

|

|

|

|

+ |

|

5.5.5 Потребитель сеток вправе проверить соответствие сеток и примененных для их изготовления материалов требованиям 5.2 и 5.3 настоящего Свода правил, потребовав от предприятия-изготовителя документированные результаты выполняемого им в соответствии с приложением Б входного, операционного контроля, приемочных, периодических и типовых испытаний.

5.5.6 Потребитель по собственному усмотрению может выполнить испытания сеток по определенным им показателям из числа приведенных в таблице 5.4, применяя методы испытаний, установленные приложением Б.

5.6 Методы производства работ с применением стеклосеток

5.6.1 Армирование систем наружного утепления фасадов зданий

5.6.1.1 Подготовка поверхности к армированию

Поверхность стены, не имеющая декоративных покрытий, должна быть тщательно промыта водой с помощью агрегатов высокого давления и просушена. При наличии масляных пятен или других видов загрязнения эти места следует очистить или обработать специальными составами для их нейтрализации.

Старая штукатурка должна быть проверена простукиванием по всей поверхности, сбита в местах обнаружения пустот и восстановлена.

Неровности и перепады более 1 см на поверхности должны быть устранены, а трещины зашпатлеваны.

Старые окрасочные покрытия должны быть исследованы на совместимость с клеящим составом. При несовместимости этих составов необходимо полностью удалить старые покрытия.

Поверхность основания должна быть огрунтована специальным глубоким пропитывающим средством (средний расход в зависимости от подложки - 100 - 150 г/м). Грунтовку поверхностей следует выполнять только после отвердения и просушивания выравнивающих неровности поверхности слоев.

Допустимые отклонения от плоскостности поверхности стены после выравнивания - не более 10 мм. Измерения производят двухметровой металлической рейкой с интервалом не менее пяти измерений на каждые 100 м поверхности.

Число неровностей (плавного очертания) не более двух на длине 2 м.

Предельно допустимая влажность основания перед нанесением грунтовочного состава - не более 5 %.

5.6.1.2 Устройство базового армирующего слоя

К устройству базового армирующего слоя штукатурки приступают после установки дюбелей и отвердения клеящего состава, фиксирующих положение утеплителя, но не ранее чем через 24 ч после приклейки.

Армирующий нижний слой штукатурки выполняют по проекту в следующей последовательности:

- укладывают рядовую штукатурную фасадную сетку;

- разбивают поверхность стены на захватки;

- рулоны штукатурной фасадной стеклосетки перед наклейкой размечают и нарезают под размеры захваток, обеспечивая соблюдение величины нахлеста сетки при наклейке не менее 10 см;

- наносят на утеплитель ровный и гладкий слой штукатурного состава толщиной 3 - 4 мм по площади захватки (рисунок 1);

Рисунок 1

- в местах инженерных выходов, термошвов, оконных и дверных проемов сетку утапливают в раствор с помощью терки, не допуская складок;

- после нанесения первого слоя штукатурки на него накладывают лист фасадной штукатурной сетки, который следует утопить в раствор с помощью терки, не допуская складок (рисунок 2);

Рисунок 2

- накладывают второй слой штукатурного состава таким же способом, как и первый; при нанесении второго слоя штукатурки необходимо следить, чтобы шляпки (головки) дюбелей были скрыты; также не допускается выход армирующей сетки на поверхность штукатурного слоя.

При устройстве базового армирующего слоя следует также выполнять следующие дополнительные требования:

- армирующую сетку следует накладывать сверху вниз при условии обеспечения перехлеста сеток на ширину 100 мм;

- для выполнения работ по выступающим из поверхности стены декоративным элементам следует применять стеклотканевую шпатлевочную стеклосетку СШУ 50-1000;

- запрещается обрубать шпателем армирующую сетку на углах и в местах примыкания;

- во избежание образования мелких частиц на поверхности запрещается чрезмерное выравнивание армирующего слоя;

- возникающие шпатлевочные выступы следует зашкурить после высыхания.

5.6.1.3 Устройство деформационных и температурных швов

После устройства базового слоя торцевые поверхности утеплителя в местах термошвов следует обработать клеевым раствором, чтобы не было выходов армирующей сетки на поверхность. После технологической выдержки торцевые поверхности следует обработать красителем с последующей окраской в соответствии с проектом. Термошвы следует заполнить уплотнителем, затем нанести на глубину до 10 мм герметик.

5.6.1.4 Устройство углов зданий, оконных и дверных проемов

Поверхность стены у углов оконных и дверных проемов армируют дополнительными полосами сеток размером 200´300 мм (рисунок 3), которые устанавливают до нанесения базового армирующего слоя (выполняются из фасадной штукатурной стеклосетки).

До устройства базового армирующего слоя производят также дополнительное армирование углов зданий специальной углозащитной сеткой (рисунок 4) или угловыми сетками с металлическим или пластиковым сердечником (рисунок 5).

5.6.1.5 Устройство базового слоя в зоне цокольного этажа

В зоне цокольного этажа для обеспечения необходимой стойкости против удара по поверхности утеплителя производится дополнительное армирование антивандальной панцирной сеткой. После затвердевания дополнительного армирующего слоя последующие операции производятся по обычной технологии (рисунок 6).

5.6.2 Армирование штукатурных и защитно-декоративных покрытий наружных и внутренних поверхностей зданий и сооружений

5.6.2.1 Подготовка основания

Основание, на котором проводятся штукатурные работы, должно быть крепким и чистым. Остатки старых красок, покрытий, жира, пыли следует удалить. Неровности более 20 мм следует заполнить штукатурным составом. Основание с повышенным влагопоглощением следует загрунтовать грунтовкой с глубоким проникновением.

5.6.2.2 Нанесение штукатурно-клеевого раствора

На подготовленное основание равномерно по всей поверхности следует нанести штукатурно-клеевой раствор зубчатой теркой (рисунок 7).

Рисунок 3

Рисунок 4

Рисунок 5

Рисунок 6

Рисунок 7

5.6.2.3 Укладка и вдавливание стеклотканевой сетки

Укладывают фасадную штукатурную стеклотканевую сетку (при производстве наружных работ) или штукатурную интерьерную сетку (при производстве внутренних работ) на поверхность в виде вертикальных полос с перехлестом полотен не менее 10 см и вдавливают в штукатурно-клеевой раствор мастерком или полутерком (рисунок 8). В зависимости от толщины штукатурного слоя применяются стеклосетки с различными физико-механическими характеристиками (таблица 5.5). Стеклосетка должна находиться в последней трети штукатурного слоя.

Рисунок 8

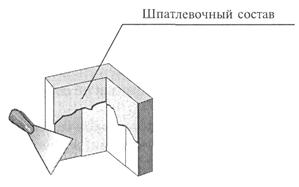

5.6.2.4 Монтаж угловых элементов

Угловые элементы укладывают на штукатурно-клеевой раствор, сетку вдавливают в штукатурно-клеевой раствор мастерком или шпателем (рисунок 9).

Рисунок 9

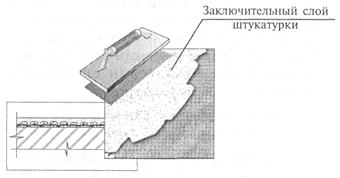

5.6.2.5 Нанесение заключительного слоя штукатурки

Заключительный слой штукатурки наносят после полного высыхания штукатурно-клеевого раствора (рисунок 10).

Рисунок 10

5.6.2.6 Армирование углов и откосов оконных и дверных проемов

Углы и откосы оконных и дверных проемов армируют дополнительными полосами сеток шириной 300 мм, которые устанавливают до нанесения первого армирующего слоя. Работы выполняют с применением фасадных или интерьерных штукатурных стеклосеток.

5.6.2.7 Устройство углов зданий

Работы выполняют с применением специальной углозащитной сетки (рисунок 4) или угловых сеток с металлическим или пластиковым сердечником (рисунок 5).

5.6.3 Технология применения шпатлевочных (малярных) сеток

5.6.3.1 Подготовка основания

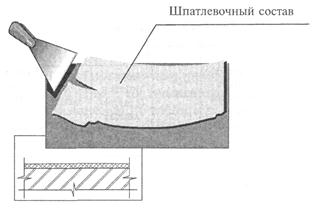

Основание, на котором проводятся шпатлевочные работы, должно быть крепким и чистым. Остатки старых красок, покрытий, жира, пыли следует удалить. Неровности более 20 мм следует выровнять штукатурным составом. Основание с повышенным влагопоглощением следует загрунтовать, после чего можно наносить на поверхность шпатлевочный состав (рисунок 11).

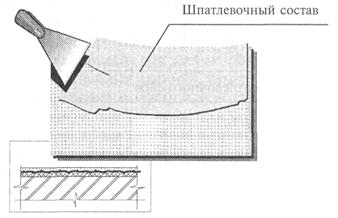

5.6.3.2 Укладка стеклотканевой сетки

Шпатлевочную (малярную) сетку укладывают на свеженанесенный шпатлевочный состав (с нахлестом полотен не менее 10 см). Уложенную сетку притапливают в слой шпатлевки с помощью мастерка или полутерка по всей поверхности (рисунки 12 и 13). В зависимости от толщины шпатлевочного слоя применяются стеклосетки с различными физико-механическими характеристиками (таблица 5.5).

Стеклосетка должна находиться в последней трети шпатлевочного слоя.

5.6.3.3 Нанесение заключительного слоя шпатлевки

На армированную поверхность наносят заключительный слой шпатлевки. После ее высыхания следует зашкурить поверхность (рисунок 14).

Рисунок 11

Рисунок 12

Рисунок 13

6 АРМИРУЮЩИЕ ЛЕНТЫ

6.1 Виды армирующих лент, область их применения

6.1.1 Армирующие ленты выпускаются следующих видов:

- серпянка самоклеящаяся стеклотканевая с нанесенным клеевым составом;

- серпянка из лавсана;

- бинт строительный из полипропилена;

- лента бумажная;

- серпянка из стеклохолста.

6.1.2 Армирующие ленты из нетканых материалов (лавсан, полипропилен, бумага) могут изготавливаться перфорированными для удобства втапливания в шпатлевочный слой.

Рисунок 14

6.1.3 Длина и ширина армирующих лент определяются ассортиментом предприятия-изготовителя.

6.1.4 Армирующие ленты поставляются рулонами.

6.1.5 Область применения армирующих лент разных видов определяют по таблице 6.1.

6.2 Требования к материалам армирующих лент

Материалы, применяемые для изготовления армирующих лент, должны удовлетворять требованиям таблицы 6.2.

Таблица 6.1

|

Виды армирующих лент |

|||||

|

Бинт строительный (полипропилен) |

Серпянка |

Бумажная лента |

|||

|

лавсан |

самоклеящаяся (стекло-сетка) |

стеклохолст |

|||

|

Сплошное армирование для укрепления поверхности и предотвращения образования трещин |

|

|

+ |

|

|

|

Ремонт трещин на потолках и стенах перед покраской и наклеиванием обоев |

+ |

+ |

|

+ |

|

|

Защита от трещин в местах примыкания потолка к стенам |

+ |

+ |

|

|

|

|

Защита от трещин во внутренних углах помещений |

+ |

+ |

|

|

+ |

|

Защита от трещин мест примыкания дверных и оконных коробок к стенам |

+ |

+ |

|

|

|

|

Защита от трещин стыков плит перекрытий на потолке (рустов) |

+ |

+ |

|

|

+ |

|

Проклейка стыков и ремонт трещин в листах гипсокартонных, гипсоволокнистых, ДВП, ДСП, а также других листовых материалов |

|

|

+ |

+ |

+ |

|

Толщина шпатлевочного слоя |

До 1 мм |

Св. 1 мм |

По проекту |

|

|

Таблица 6.2

|

Единица измерения |

Значение показателя |

||||

|

Лавсан |

Полипропилен |

Стеклосетка |

Стеклохолст |

||

|

Плотность, не менее |

г/м3 |

50 |

17 |

35 |

50 |

|

Разрывная нагрузка, основа/уток, не менее |

Н |

64/24 |

28/17 |

540/290 |

180/- |

|

Удлинение при разрыве, не более |

% |

35 |

100 |

7 |

- |

6.3 Требования к армирующим лентам

6.3.1 Армирующая лента не должна иметь складок, разрывов и дыр.

В одном рулоне ленты допускается одна склейка. Минимальная длина ленты до склейки - 3 м.

Края рулона должны быть отрезаны перпендикулярно боковой линии.

На каждом рулоне должна быть этикетка с указанием:

- наименования ленты;

- торгового названия (товарного знака);

- области применения;

- способа применения;

- обозначения знака соответствия на сертифицированную продукцию (если имеется);

- юридического адреса производителя или продавца;

- обозначения нормативного документа.

6.3.3 Предприятие-изготовитель армирующих лент должно подтвердить их соответствие установленным требованиям, представив потребителю вместе с партией лент следующие документы:

- технические условия, согласованные в установленном порядке;

- сертификат соответствия (при его наличии);

- санитарно-эпидемиологическое заключение;

- паспорт качества с указанием на каждую партию:

наименования и адреса изготовителя;

номера партии;

наименования и марки изделий;

длины, ширины, толщины ленты;

обозначения технических условий.

6.4 Хранение армирующих лент на строительной площадке

Хранение армирующих лент должно осуществляться в упаковке изготовителя (коробах) на паллетах в закрытых помещениях.

6.5 Рекомендации по выбору армирующих лент и контролю их качества перед применением

6.5.1 Выбор вида армирующей ленты выполняют в зависимости от предполагаемой области применения по таблице 6.1.

6.5.2 Получают у изготовителя (продавца) выбранной ленты сопроводительную документацию по 6.3.3.

Армирующую ленту применять нельзя, если сопроводительная документация не соответствует требованиям 6.3.3.

6.5.3 Для армирования стыков гипсокартона (в том числе КНАУФ-листов) и других листовых материалов следует применять ленты шириной не менее 50 мм.

6.5.4 Потребитель армирующих лент должен проверить соответствие их упаковки требованиям 6.3.2.

6.5.4 Потребитель армирующих лент вправе проверить соответствие лент требованиям 6.3.1 путем осмотра, а также качества примененных для изготовления лент материалов требованиям таблицы 6.2, потребовав от предприятия-изготовителя документированные результаты выполняемого им в соответствии с приложением В входного, операционного и приемочного контроля, периодических испытаний.

6.5.6. Потребитель армирующих лент по собственному усмотрению может выполнить испытания сеток по показателям, приведенным в таблице 6.2, применяя методы испытаний, установленные приложением В.

6.6 Методы производства работ с применением армирующих лент

6.6.1 Армирование швов между гипсокартонными и гипсоволокнистыми листами в конструкциях «КНАУФ ГИПС»

В конструкциях «КНАУФ» на основе гипсокартонных листов для армирования швов рекомендуется применение бумажной ленты, что в значительной степени повышает устойчивость обшивки к образованию микротрещин в швах при неблагоприятных влажностных колебаниях и механических воздействиях на конструкцию. Широкая практика применения гипсокартона в строительстве показала целесообразность применения армирующей ленты шириной не менее 5 см.

Работы по армированию швов гипсокартонных и гипсоволокнистых листов следует выполнять в соответствии с СП 55-101 и СП 55-102, а также технической документацией на комплектные системы «КНАУФ»:

«Перегородки поэлементной сборки из гипсокартонных листов на металлическом и деревянном каркасах для жилых, общественных и производственных зданий», серия 1.031.9.-2.00;

«Облицовка поэлементной сборки из гипсокартонных листов ограждающих конструкций для жилых, общественных и производственных зданий», серия 1.073.9.-2.00;

«Подвесные потолки поэлементной сборки из гипсокартонных и гипсоволокнистых листов на деревянном и металлическом каркасах для жилых, общественных и производственных зданий», серия 1.045.9.-2.00;

«Перегородки поэлементной сборки из гипсоволокнистых листов на металлическом и деревянном каркасах для жилых, общественных и производственных зданий», серия 1.031.9.-2.00;

«Облицовка поэлементной сборки из гипсокартонных листов ограждающих конструкций для жилых, общественных и производственных зданий. Стены. Мансардные помещения. Коммуникационные шахты», шифр М 25.41/2000.

6.6.2 Армирование швов между листовыми материалами самоклеящейся серпянкой «СТРОБИ»

6.6.2.1 Подготовка поверхности и наклеивание серпянки

Поверхность листов следует подготовить к армированию: очистить от пыли и грязи, при необходимости зашкурить. Подготовить серпянку «СТРОБИ» на длину шва или трещины. Наклеить серпянку сверху вниз. При ремонте трещин лента должна выступать на 2 см за края трещины (рисунок 15).

Рисунок 15

6.6.2.2 Нанесение шпатлеванного слоя

Следует зашпатлевать поверхность, соблюдая технологию применения используемой шпатлевки, и, убедившись, что шпатлевка прошла через ячейки ленты и заполнила шов или трещину полностью, следует зашкурить поверхность и выполнить финишную обработку армированной поверхности (рисунок 16).

Рисунок 16

6.6.2.3 В отдельных случаях для сплошного армирования поверхности применяется стеклотканевая самоклеящаяся серпянка «СТРОБИ» шириной 90 см (длиной в рулоне до 50 м). Наклеивание полотен производят встык.

6.6.3 Технология применения армирующих лент серпянка лавсан, бинт строительный полипропилен, лента бумажная

6.6.3.1 Технология № 1:

- подготовить поверхность к армированию: очистить от пыли и грязи, зашпатлевать. Нанести на высохшую отшпатлеванную поверхность клей кистью или валиком, предварительно убедившись в пригодности используемого клея для данной поверхности (рисунок 17);

- наклеить серпянку «СТРОБИ», полностью соблюдая технологию применения используемого клея (рисунок 17);

- загрунтовать поверхность, армированную серпянкой «СТРОБИ»; зашпатлевать поверхность, полностью соблюдая технологию применения используемой шпатлевки, зашкурить поверхность и выполнить финишную обработку армированной поверхности (рисунок 18).

Рисунок 18

6.6.3.2 Технология № 2:

- подготовить поверхность к армированию: очистить от пыли и грязи, при необходимости зашкурить. Нанести на армируемую поверхность шпатлевку, предварительно убедившись в пригодности используемой шпатлевки для данной поверхности (рисунок 19);

Рисунок 19

- уложить серпянку «СТРОБИ» на армируемую поверхность и аккуратно шпателем вдавить серпянку в шпатлевку (рисунок 20);

Рисунок 17

Рисунок 20

- загрунтовать поверхность, армированную серпянкой «СТРОБИ», зашпатлевать поверхность, полностью соблюдая технологию применения используемой шпатлевки, зашкурить поверхность и выполнить финишную обработку армированной поверхности (рисунок 21).

Рисунок 21

Примечания

1 Для применения бинта строительного используются обе технологии.

2 Для применения ленты бумажной используется технология № 2.

3 Для применения серпянки (стеклохолста) используется технология № 2.

ПРИЛОЖЕНИЕ А

(справочное)

ПЕРЕЧЕНЬ НОРМАТИВНЫХ ДОКУМЕНТОВ, НА КОТОРЫЕ ИМЕЮТСЯ ССЫЛКИ В НАСТОЯЩЕМ СВОДЕ ПРАВИЛ

ГОСТ 3811-72* Материалы текстильные. Ткани, нетканые полотна и штучные изделия. Методы определения линейных размеров, линейной и поверхностной плотностей

ГОСТ 427-75* Линейки измерительные металлические. Технические условия

(ИСО 1886-90) Стекловолокно. Правила приемки

(ИСО 1889-87) Стекловолокно. Нити и ровинги. Методы определения линейной плотности

ГОСТ 6943.2-79* Материалы текстильные стеклянные. Методы определения диаметра элементарных нитей и волокна

ГОСТ 6943.5-79* Материалы текстильные стеклянные. Методы определения разрывного напряжения элементарной нити

ГОСТ 6943.8-79* Материалы текстильные стеклянные. Метод определения массовой доли влаги и веществ, удаляемых при прокаливании

ГОСТ 6943.10-79* Материалы текстильные стеклянные. Метод определения разрывной нагрузки и удлинения при разрыве

(ИСО 4604-79) Стекловолокна. Ткани. Метод определения жесткости при изгибе флексаметром с постоянным углом

ГОСТ 6943.12-79* Материалы текстильные стеклянные. Метод определения провисания

(ИСО 4602-78) Стекловолокно. Ткани. Нетканые материалы. Метод определения количества нитей на единицу длины основы и утка

(ИСО 4605-78) Стекловолокно. Ткани. Нетканые материалы. Методы определения массы на единицу площади

(ИСО 5025-78) Стекловолокно. Ткани. Нетканые материалы. Метод определения ширины и длины

(ИСО 4603-78) Стекловолокно. Ткани. Нетканые материалы. Метод определения толщины

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.007-76* ССБТ. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.4.021-75* ССБТ. Системы вентиляционные. Общие требования

ГОСТ 14067-91 Материалы текстильные. Метод определения величины перекоса

ГОСТ 15902.3-79* Полотна нетканые. Методы определения прочности

ГОСТ 25506-82* Полотна текстильные. Термины и определения пороков

ГОСТ 27380-87 Стеклопластики профильные электроизоляционные. Общие технические условия

ГОСТ 28003-88 Пороки текстильных нитей. Термины и определения

ГОСТ 29101-91 Материалы стеклянные текстильные. Упаковка, маркировка, транспортирование и хранение

ГОСТ 29104.0-91 Ткани технические. Правила приемки и метод отбора проб

СП 55-101-200 Ограждающие конструкции с применением гипсокартонных листов

СП 55-102-2001 Конструкции с применением гипсоволокнистых листов.

ПРИЛОЖЕНИЕ Б

(справочное)

МЕТОДЫ КОНТРОЛЯ ПОКАЗАТЕЛЕЙ КАЧЕСТВА СТЕКЛОСЕТОК И ИХ КОМПОНЕНТОВ

Таблица Б.1

|

Наименование продукции |

№ п.п. |

Наименование контролируемого параметра |

Входной контроль |

Операционный контроль |

Приемочные испытания |

Периодические испытания |

Типовые испытания |

Обозначение нормативно-технической документации на метод контроля |

|

1 Шарики стеклянные |

1.1 |

Определение пороков |

+ |

- |

- |

- |

+ |

ТУ |

|

1.2 |

Химический состав |

+ |

- |

- |

- |

+ |

ТУ |

|

|

1.3 |

Толщина |

+ |

- |

- |

- |

+ |

ТУ |

|

|

1.4 |

Технологические свойства |

- |

- |

- |

- |

+ |

ТУ |

|

|

2 Элементарная нить |

2.1 |

Определение пороков |

- |

+ |

- |

- |

- |

|

|

2.2 |

Толщина |

- |

+ |

- |

+ |

+ |

||

|

2.3 |

Линейная плотность |

- |

+ |

- |

+ |

+ |

||

|

2.4 |

Содержание влаги |

- |

+ |

- |

+ |

+ |

||

|

2.5 |

Массовая доля веществ, удаляемых при прокаливании |

- |

+ |

- |

+ |

+ |

||

|

2.6 |

Разрывная нагрузка |

- |

+ |

- |

+ |

+ |

||

|

3 Комплексная крученая нить |

3.1 |

Определение пороков |

- |

+ |

- |

+ |

+ |

|

|

3.2 |

Толщина |

- |

+ |

- |

+ |

+ |

||

|

3.3 |

Линейная плотность |

- |

+ |

- |

+ |

+ |

||

|

3.4 |

Содержание влаги |

- |

+ |

- |

+ |

+ |

||

|

3.5 |

Массовая доля веществ, удаляемых при прокаливании |

- |

+ |

- |

+ |

+ |

||

|

3.6 |

Разрывная нагрузка |

- |

+ |

- |

+ |

+ |

||

|

4 Основа |

- |

Внешний вид |

- |

+ |

- |

- |

+ |

ТУ |

|

5 Сетка до аппретирования |

5.1 |

Внешний вид |

- |

+ |

- |

- |

+ |

|

|

5.2 |

Толщина |

- |

+ |

- |

- |

+ |

||

|

5.3 |

Ширина |

- |

+ |

- |

- |

+ |

||

|

5.4 |

Масса на единицу площади |

- |

+ |

- |

- |

+ |

||

|

5.5 |

Количество нитей на ширине 10 см основы: |

|

|

|

|

|

|

|

|

одинарной |

|

|

|

|

|

|

||

|

двойной |

- |

+ |

- |

- |

+ |

|||

|

тройной |

|

|

|

|

|

|

||

|

утка: |

|

|

|

|

|

|

||

|

одинарной |

|

|

|

|

|

|

||

|

двойной |

|

|

|

|

|

|

||

|

5.6 |

Разрывная нагрузка: |

|

|

|

|

|

|

|

|

по основе |

- |

+ |

- |

- |

+ |

|||

|

по утку |

|

|

|

|

|

|

||

|

6 Состав аппрета |

6.1 |

Внешний вид |

+ |

- |

- |

+ |

+ |

ТУ |

|

6.2 |

Значение рН |

+ |

- |

- |

+ |

+ |

ТУ |

|

|

6.3 |

Массовая доля сухого остатка |

+ |

- |

- |

+ |

+ |

ТУ |

|

|

6.4 |

Условная вязкость |

+ |

- |

- |

+ |

+ |

||

|

7 Сетка аппретированная термообработанная |

7.1 |

Внешний вид |

- |

- |

+ |

+ |

|

|

|

7.2 |

Толщина |

- |

- |

+ |

+ |

+ |

||

|

7.3 |

Ширина |

- |

- |

+ |

+ |

+ |

||

|

7.4 |

Длина |

- |

- |

+ |

+ |

+ |

||

|

7.5 |

Размер ячеек |

- |

- |

- |

+ |

+ |

||

|

7.6 |

Масса на единицу площади |

- |

- |

+ |

+ |

+ |

||

|

7.7 |

Массовая доля веществ, удаляемых при прокаливании |

- |

- |

+ |

+ |

+ |

||

|

7.8 |

Количество нитей на ширине 10 см основы: |

|

|

|

|

|

|

|

|

одинарной |

|

|

|

|

|

|

||

|

двойной |

- |

+ |

- |

- |

+ |

|||

|

тройной |

|

|

|

|

|

|

||

|

утка: |

|

|

|

|

|

|

||

|

одинарной |

|

|

|

|

|

|

||

|

двойной |

|

|

|

|

|

|

||

|

7.9 |

Разрывная нагрузка сетки в исходном состоянии: |

- |

- |

+ |

+ |

+ |

||

|

по основе |

|

|

|

|

|

|

||

|

по утку |

|

|

|

|

|

|

||

|

7.10 |

Относительное удлинение при разрыве в исходном состоянии сетки: |

- |

- |

+ |

+ |

+ |

||

|

по основе |

|

|

|

|

|

|

||

|

по утку |

|

|

|

|

|

|

||

|

7.11 |

Жесткость |

|

|

|

|

|

||

|

7.12 |

Провисание1 |

- |

- |

+ |

+ |

+ |

||

|

7.13 |

Перекос уточных нитей2 |

- |

- |

+ |

+ |

+ |

||

|

7.14 |

Упаковка, маркировка |

- |

- |

+ |

- |

- |

||

|

7.15 |

Разрывная нагрузка сетки после 6 ч выдержки в щелочном растворе - «быстрый тест»: |

- |

- |

- |

+ |

+ |

Специальная методика3 |

|

|

по основе |

|

|

|

|

|

|

||

|

по утку |

|

|

|

|

|

|

||

|

7.16 |

Разрывная нагрузка сетки после 28 сут выдержки в щелочном растворе: |

- |

- |

- |

+ |

+ |

То же |

|

|

по основе |

|

|

|

|

|

|

||

|

по утку |

|

|

|

|

|

|

||

|

7.17 |

Разрывная нагрузка сетки после 28 сут выдержки в водных составляющих цемента: |

- |

- |

- |

+ |

+ |

» |

|

|

по основе |

|

|

|

|

|

|

||

|

по утку |

|

|

|

|

|

|

||

|

7.18 |

Разрывная нагрузка сетки после 28 сут выдержки в дистиллированной воде: |

- |

- |

- |

+ |

+ |

» |

|

|

по основе |

|

|

|

|

|

|

||

|

по утку |

|

|

|

|

|

|

||

|

7.19 |

Потеря прочности при определении морозостойкости: |

- |

- |

- |

+ |

+ |

» |

|

|

по основе |

|

|

|

|

|

|

||

|

по утку |

|

|

|

|

|

|

||

|

1 Показатель определяют для штукатурных сеток. 2 Показатель определяют для фасадных сеток. 3 См. приложение Г. |

||||||||

ПРИЛОЖЕНИЕ В

(справочное)

МЕТОДЫ КОНТРОЛЯ ПОКАЗАТЕЛЕЙ КАЧЕСТВА АРМИРУЮЩИХ ЛЕНТ И ИХ КОМПОНЕНТОВ

Таблица В.1

|

Наименование продукции |

Наименование контролируемого параметра |

Входной контроль |

Операционный контроль |

Приемочный контроль |

Периодический контроль |

НТД на метод контроля |

|

1 Лавсан, полипропилен |

Внешний вид |

+ |

|

|

|

ТУ |

|

Плотность |

|

|

|

+ |

||

|

Разрывная нагрузка |

|

|

|

+ |

||

|

Удлинение при разрыве |

|

|

|

+ |

||

|

2 Серпянка (лавсан), бинт строительный |

Внешний вид |

|

+ |

|

|

ТУ |

|

Линейные размеры |

|

|

+ |

|

ТУ |

|

|

3 Стеклосетка, стеклохолст |

Внешний вид |

+ |

|

|

|

ТУ |

|

Плотность |

|

|

|

+ |

||

|

Разрывная нагрузка |

|

|

|

+ |

||

|

Удлинение при разрыве |

|

|

|

+ |

||

|

4 Серпянка самоклеящаяся стеклотканевая, серпянка (стеклохолст) |

Внешний вид |

|

+ |

|

|

ТУ |

|

Линейные размеры |

|

|

+ |

|

ТУ |

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

МЕТОДИКА ИСПЫТАНИЙ СТЕКЛОСЕТОК НА УСТОЙЧИВОСТЬ К ВОЗДЕЙСТВИЮ ЩЕЛОЧНОЙ СРЕДЫ И НА МОРОЗОСТОЙКОСТЬ

Г.1 Область применения

Настоящая методика предназначена для оценки соответствия строительных стеклосеток требованиям Федерального центра сертификации.

Г.2 Образцы для испытаний

Г.2.1 К испытаниям допускают образцы стеклосетки, не подвергнутые предварительной обработке, а также образцы стеклосетки после:

- выдержки в щелочной среде в течение 6 ч («быстрый тест»);

- выдержки в щелочной среде в течение 28 сут;

- выдержки в водных составляющих цемента в течение 28 сут;

- выдержки в дистиллированной воде в течение 28 сут;

- 25 циклов замораживания и оттаивания в дистиллированной воде.

Г.2.2 Для выполнения каждого вида испытаний готовят 10 образцов по основе и 10 образцов по утку.

Г.2.3 Образцы для испытаний представляют собой отрезы стеклосетки прямоугольной формы в двух направлениях - по основе и по утку. Длина образца - 300 мм, ширина 50 мм. По ширине образца должно быть не менее 5 нитей основы или утка.

Г.3 Оборудование и материалы

Г.3.1 Линейка металлическая по ГОСТ 427.

Г.3.2 Термометр для измерения температуры воздуха в помещении лаборатории с ценой деления 1 °С.

Г.3.3 Испытательная машина типа «Инстрон», позволяющая производить измерения разрушающей нагрузки до 500 кгс с погрешностью, не превышающей 1 %, с самоцентрирующими захватами, исключающими проскальзывание и механическое повреждение образца во время испытания. Машина должна обеспечивать скорость нагружения 100 ± 5 мм/мин.

Г.3.4 Картон (типа КБ-2).

Г.3.5 Клей типа БФ.

Г.3.6 Сосуды емкостью 4 л в количестве 2 - 3 шт.

Г.3.7 Гидроксид натрия.

Г.3.8 Гидроксид калия.

Г.3.9 Гидроксид кальция.

Г.3.10 Концентрированная соляная кислота.

Г.3.11 Дистиллированная вода, не менее 4 л.

Г.3.12 Цемент.

Г.4 Техника безопасности

Г.4.1 В соответствии с ГОСТ 12.0.004 к работам допускаются лица, достигшие 18 лет, прошедшие установленный инструктаж.

Г.4.2 При работе со стеклянными волокнами необходимо соблюдать требования ГОСТ 27380.

Г.4.3 Все работы с щелочами и кислотами проводить согласно ГОСТ 12.1.007 в халатах и резиновых перчатках.

Г.4.4 Помещение для работы с соляной кислотой должно быть оборудовано приточно-вытяжной вентиляцией по ГОСТ 12.4.021.

Г.5.1 На разрывной машине устанавливается скорость нагружения 100 ± 5 мм/мин. Диапазон допустимых нагрузок устанавливается таким образом, чтобы предельная нагрузка при разрушении образца находилась приблизительно в середине этого диапазона.

Г.5.2 Образец с накладками (Г.2.4) помещается в зажимы испытательной машины так, чтобы зажимы полностью закрывали накладки. Длина образца между зажимами должна составлять 200 мм. Сила зажатия образца в зажимах должна быть таковой, чтобы обеспечивать отсутствие проскальзывания образца в зажимах, но не должна приводить к механическому повреждению образцов в зажимах. Замеряются длина рабочей части образца l и ширина образца b.

Г.5.3 Проводится измерение. Записывается диаграмма в координатах нагрузка - деформация вплоть до разрушения образца. Если при нагружении произошло вытаскивание образца из зажима или разрушение образца в зажиме, то такой образец отбраковывается.

Г.5.4 По диаграмме определяются предельная нагрузка F и изменение длины Δl.

Г.5.5 На основании измеренных значений l, b, F и Δl в зависимости от вида испытаний по формулам для каждого вида испытаний (разделы Г.6 - Г.10 настоящей методики) выполняют вычисления соответствующих характеристик. Измеренные значения характеристик l, b и вычисленные характеристики F, Δl заносятся в соответствующие протоколы испытаний, форма которых приведена в разделах Г.6 - Г.10 настоящей методики.

Г.5.6 Оценку соответствия стеклосеток установленным требованиям выполняют, сравнивая полученные в результате испытаний характеристики с соответствующими предельными значениями, установленными таблицей 5.4 настоящего Свода правил.

Г.6 Испытания образцов стеклосетки, полученной от поставщика или подготовленной к поставке, без предварительной обработки

Г.6.1 Подготовка образцов по Г.2.2 - Г.2.4.

Г.6.2 Выполнение испытаний по Г.5.

Г.6.3 Характеристики, определяемые по результатам испытаний, и формулы для их вычисления приведены в таблице Г.1.

Таблица Г.1

|

Условное обозначение |

Единицы измерения |

Формула для вычисления |

|

|

Относительное удлинение сетки: |

|

|

|

|

по основе |

εфосн |

% |

εфосн = Δlосн / lосн 100 % |

|

по утку |

εфут |

εфут = Δlут / lут |

|

|

Фактический предел прочности сетки: |

|

|

|

|

по основе |

Nфосн |

Н/5 см |

Nфосн = Fосн / bосн |

|

по утку |

Nфут |

Nфут = Fут / bут |

Г.6.4 Измеренные значения длины рабочей части образца l, ширины образца b, разрушающих нагрузок F и изменения длины Δl по основе и утку заносятся в таблицы испытаний образцов по основе и утку протокола испытаний. В те же таблицы заносятся вычисленные по формулам таблицы Г.1 значения фактического предела прочности сетки при растяжении Nфосн по основе и Nфут утку, а также значения относительного удлинения сетки в тех же направлениях.

Г.6.5 Форма протокола испытания образцов

Протокол № _____ от «__» ________________ 200_ г.

Испытания образцов стеклосетки, полученной от поставщика (подготовленной к поставке), без предварительной обработки

Наименование материала: __________________________________________________

_________________________________________________________________________

Испытания образцов по основе

|

№ образца |

lосн, мм |

bосн, мм |

Fосн, Н |

Δlосн, мм |

Nфосн, Н/5 см |

εфосн, % |

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

... |

|

|

|

|

|

|

|

Среднее значение |

|

|

||||

Испытания образцов по утку

|

№ образца |

lут, мм |

bут, мм |

Fут, Н |

Δlут, мм |

Nфут, Н/5 см |

εфут, % |

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

... |

|

|

|

|

|

|

|

Среднее значение |

|

|

||||

Дата составления протокола ______________________________

Испытания провел ______________________________________

Г.6.6 Полученные в таблицах средние значения Nфосн и Nфут не должны быть меньше предельных значений Nосн и Nут, установленных пунктом 8 таблицы 5.4; εфосн и εфут не должны быть больше предельных значений εосн и εут, установленных пунктом 9 таблицы 5.4.

Г.7 Испытания образцов стеклосетки на устойчивость к щелочной среде

Г.7.1 Подготовка образцов выполняется по Г.2.2 - Г.2.3, после чего образцы выдерживаются в щелочной среде.

Для приготовления комбинированного щелочного раствора берут 2 сосуда вместимостью 4 л: один для кратковременной выдержки, один для длительной выдержки. В каждый сосуд наливают приблизительно 2 л дистиллированной воды, добавляют 4 г гидроксида натрия, 16 г гидроксида калия и 2 г гидроксида кальция. После этого в сосуды доливают дистиллированной воды до отметки 4 л.

В каждый сосуд со щелочным раствором помещают равное число образцов стеклосетки, приготовленных для испытания после выдержки в щелочной среде. Сосуды закрывают крышками. Через 6 ч из первого сосуда вынимают образцы для испытания после кратковременной выдержки. Остальные образцы выдерживают во втором сосуде в течение 28 дней при нормальных условиях (температура 23 ± 2 °С).

После выдержки образцы нейтрализуются, промываются и сушатся. Для этого в другой сосуд вместимостью 4 л приливают 5 мл концентрированной соляной кислоты и доливают воды до отметки 4 л. Образцы промываются в этом растворе, затем промываются в 4 л обычной воды три раза в течение 5 мин в каждом случае. Промытые образцы сушатся в течение 24 ч при нормальных условиях (температура 23 ± 2 °С).

На высушенные образцы наклеиваются накладки в соответствии с Г.2.4.

Г.7.2 Выполнение испытаний по Г.5.

Г.7.3 Испытания образцов после выдержки в щелочной среде в течение 6 ч.

Г.7.3.1 Характеристики, определяемые по результатам испытаний образцов после выдержки в щелочной среде в течение 6 ч («быстрый тест»), и формулы для вычисления этих характеристик приведены в таблице Г.2.

Таблица Г.2

|

Условное обозначение |

Единицы измерения |

Формула для вычисления |

|

|

Фактический предел прочности сетки при растяжении: |

|

|

|

|

по основе |

Nфосн1 |

H/5 см |

Nфосн1 = Fосн / bосн |

|

по утку |

Nфут1 |

Nфут1 = Fут / bут |

|

|

Относительная остаточная прочность сетки при растяжении: |

|

|

|

|

по основе |

βосн1 |

% |

βосн1 = (Nфосн1 / Nфосн)100 % |

|

по утку |

βут1 |

βут1 = (Nфут1 / Nфут)100 % |

|

|

Примечание. Значения Nфосн и Nфут получают в результате испытаний по Г.6. |

|||

Г.7.3.2 Измеренные значения l, b и F образцов по основе и утку заносятся в таблицы испытаний образцов по основе и утку протокола испытаний. В те же таблицы заносятся вычисленные по формулам таблицы Г.2 значения фактического предела прочности сетки при растяжении Nфосн1 по основе и Nфут1 по утку.

Г.7.3.3 В протокол также заносятся вычисленные по формуле таблицы Г.2 значения относительной остаточной прочности сетки βосн1 по основе и βут1 по утку, при этом значения Nфосн и Nфут принимают по результатам испытаний образцов стеклосетки, полученной от поставщика (подготовленной к поставке), без предварительной обработки (Г.6).

Г.7.3.4 Форма протокола испытания образцов

Протокол № ____ от «__» _________________ 200_ г.

Испытания образцов стеклосетки после выдержки в щелочной среде в течение 6 ч

Наименование материала ___________________________________________________

_________________________________________________________________________

Испытания образцов по основе

|

№ образца |

lосн, мм |

bосн, мм |

Fосн, Н |

Nфосн1, Н/5 см |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

... |

|

|

|

|

|

Среднее значение |

|

|||

Значения относительной прочности: βосн1 = ___ %.

Испытания образцов по утку

|

№ образца |

lут, мм |

bут, мм |

Fут, Н |

Nфут1, Н/5 см |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

... |

|

|

|

|

|

Среднее значение |

|

|||

Значения относительной прочности: βут1 = ___ %.

Дата составления протокола _______________

Испытания провел _______________________

Г.7.3.5 Полученные в таблицах средние значения Nфосн1 и Nфут1 не должны быть меньше предельных значений Nосн1 и Nут1, установленных пунктом 12 таблицы 5.4; полученные значения относительной остаточной прочности сетки при растяжении βосн1 и βут1 не должны быть менее 60 %, т.е. потеря прочности сетки после выдержки в щелочном растворе в течение 6 ч не должна быть более 40 %.

Г.7.4 Испытания образцов после выдержки в щелочной среде в течение 28 сут.

Г.7.4.1 Характеристики, определяемые по результатам испытаний образцов после выдержки в щелочной среде в течение 28 сут, и формулы для вычисления этих характеристик приведены в таблице Г.3.

Таблица Г.3

|

Условное обозначение |

Единицы измерения |

Формула для вычисления |

|

|

Фактический предел прочности сетки при растяжении: |

|

|

|

|

по основе |

Nфосн2 |

H/5 см |

Nфосн2 = Fосн / bосн |

|

по утку |

Nфут2 |

Nфут2 = Fут / bут |

|

|

Относительная остаточная прочность сетки при растяжении: |

|

|

|

|

по основе |

βосн2 |

% |

βосн2 = (Nфосн2 / Nфосн)100 % |

|

по утку |

βут2 |

βут2 = (Nфут2 / Nфут)100 % |

Г.7.4.2 Измеренные значения l, b и F образцов по основе и утку заносятся в таблицы испытаний образцов по основе и утку протокола испытаний. В те же таблицы заносятся вычисленные по формулам таблицы Г.3 значения фактического предела прочности сетки при растяжении Nфосн2 по основе и Nфут2 по утку.

Г.7.4.3 В протокол также заносятся вычисленные по формуле таблицы Г.3 значения относительной остаточной прочности сетки βосн2 по основе и βут2 по утку, при этом значения Nфосн и Nфут принимают по результатам испытаний образцов стеклосетки, полученной от поставщика (подготовленной к поставке), без предварительной обработки (Г.6).

Г.7.4.4 Форма протокола испытания образцов

Протокол № ________ от «__» ___________ 200_ г.

Испытания образцов стеклосетки после выдержки в щелочной среде в течение 28 сут

Наименование материала ___________________________________________________

_________________________________________________________________________

Испытания образцов по основе

|

№ образца |

lосн, мм |

bосн, мм |

Fосн, Н |

Nфосн2, Н/5 см |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

... |

|

|

|

|

|

Среднее значение |

|

|||

Значения относительной прочности: βосн1 = ___ %.

Испытания образцов по утку

|

№ образца |

lут, мм |

bут, мм |

Fут, Н |

Nфут2, Н/5 см |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

... |

|

|

|

|

|

Среднее значение |

|

|||

Значения относительной прочности: βут2 = ___ %.

Дата составления протокола _____________________________

Испытания провел _____________________________________

Г.7.4.5 Полученные в таблицах средние значения Nфосн2 и Nфут2 не должны быть меньше предельных значений Nосн2 и Nут2, установленных пунктом 13 таблицы 5.4; полученные значения относительной остаточной прочности сетки при растяжении βосн2 и βут2 не должны быть менее 50 %, т.е. потеря прочности сетки после выдержки в щелочном растворе в течение 28 сут не должна быть более 50 %.

Г.8 Испытания образцов стеклосетки после выдержки в водных составляющих цемента

Г.8.1 Подготовка образцов выполняется по Г.2.2 и Г.2.3, после чего образцы выдерживаются в водных составляющих цемента.

Для приготовления раствора берут 2 сосуда вместимостью 4 л. В каждый сосуд наливают 3 части воды и одну часть цемента. Полученную смесь в течение (24 ± 1) ч необходимо перемешивать. Сосуд с полученным раствором ставят для отстаивания, после чего раствор сливается методом декантации на фильтр в воронке. После фильтрации раствор через сутки можно использовать для испытания.

В сосуд с раствором помещают равное число образцов стеклосетки, приготовленных для испытания после выдержки в водных составляющих цемента. Сосуды закрывают крышками и выдерживают образцы в течение 28 дней при нормальных условиях (температура 23 ± 2 °С).

После выдержки образцы нейтрализуются, промываются и сушатся. Для этого в другой сосуд вместимостью 4 л приливают 5 мл концентрированной соляной кислоты и доливают воды до отметки 4 л. Образцы промываются в этом растворе, затем промываются в 4 л обычной воды три раза в течение 5 мин в каждом случае. Промытые образцы сушатся в течение 24 ч при нормальных условиях (температура 23 ± 2 °С).

На высушенные образцы наклеиваются накладки в соответствии с Г.2.4.

Г.8.2 Выполнение испытаний по Г.5.

Г.8.3 Характеристики, определяемые по результатам испытаний образцов после выдержки их в водных составляющих цемента, и формулы для вычисления этих характеристик приведены в таблице Г.4.

Таблица Г.4

|

Условное обозначение |

Единицы измерения |

Формула для вычисления |

|

|

Фактический предел прочности сетки при растяжении: |

|

|

|

|

по основе |

Nфосн3 |

H/5 см |

Nфосн3 = Fосн / bосн |

|

по утку |

Nфут3 |

Nфут3 = Fут / bут |

|

|

Относительная остаточная прочность сетки при растяжении: |

|

|

|

|

по основе |

βосн3 |

% |

βосн3 = (Nфосн4 / Nфосн)100 % |

|

по утку |

βут3 |

βут3 = (Nфут4 / Nфут)100 % |

Г.8.4 Измеренные значения l, b и F образцов по основе и утку заносятся в таблицы испытаний образцов по основе и утку протокола испытаний. В те же таблицы заносятся вычисленные по формулам таблицы Г.4 значения фактического предела прочности сетки при растяжении Nфосн3 по основе и Nфут3 по утку.

Г.8.5 В протокол также заносятся вычисленные по формуле таблицы Г.4 значения относительной остаточной прочности сетки βосн3 по основе и βут3 по утку, при этом значения Nфосн и Nфут принимают по результатам испытаний образцов стеклосетки, полученной от поставщика (подготовленной к поставке), без предварительной обработки (Г.6).

Г.8.6 Форма протокола испытания образцов

Протокол № ________ от «__» __________ 200_ г.

Испытания образцов стеклосетки после выдержки в водных составляющих цемента

Наименование материала ___________________________________________________

_________________________________________________________________________

Испытания образцов по основе

|

№ образца |

lосн, мм |

bосн, мм |

Fосн, Н |

Nфосн3, Н/5 см |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

... |

|

|

|

|

|

Среднее значение |

|

|||

Значения относительной прочности: βосн3 = ___ %.

Испытания образцов по утку

|

№ образца |

lут, мм |

bут, мм |

Fут, Н |

Nфут3, Н/5 см |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

... |

|

|

|

|

|

Среднее значение |

|

|||

Значения относительной прочности: βут3 = ___ %.

Дата составления протокола ___________________

Испытания провел ___________________________

Г.8.7 Полученные в таблицах средние значения Nфосн3 и Nфут3 не должны быть менее предельных значений Nосн3 и Nут3, установленных пунктом 14 таблицы 5.4; полученные значения относительной остаточной прочности сетки при растяжении βосн3 и βут3 не должны быть менее 50 %, т.е. потеря прочности сетки после выдержки в водных составляющих цемента в течение 28 сут не должна быть более 50 %.

Г.9 Испытания образцов стеклосетки после выдержки в дистиллированной воде

Г.9.1 Подготовка образцов выполняется по Г.2.2 и Г.2.3, после чего образцы выдерживаются в дистиллированной воде.

В сосуд с дистиллированной водой помещают образцы стеклосетки, приготовленные для испытания. Сосуды закрывают крышками и выдерживают образцы в течение 28 дней при нормальных условиях (температура 23 ± 2 °С).

После выдержки образцы сушатся на воздухе не менее 12 ч, затем в сушильном шкафу при температуре (60 ± 1) в течение трех дней (не менее 6 ч в сутки).

На высушенные образцы наклеиваются накладки в соответствии с Г.2.4.

Г.9.2 Выполнение испытаний по Г.5.

Г.9.3 Характеристики, определяемые по результатам испытаний образцов после выдержки в дистиллированной воде, и формулы для вычисления этих характеристик приведены в таблице Г.5.

Таблица Г.5

|

Условное обозначение |

Единицы измерения |

Формула для вычисления |

|

|

Фактический предел прочности сетки при растяжении: |

|

|

|

|

по основе |

Nфосн4 |

H/5 см |

Nфосн4 = Fосн / bосн |

|

по утку |

Nфут4 |

Nфут4 = Fут / bут |

|

|

Относительная остаточная прочность сетки при растяжении: |

|

|

|

|

по основе |

βосн4 |

% |

βосн4 = (Nфосн4 / Nфосн)100 % |

|

по утку |

βут4 |

βут4 = (Nфут4 / Nфут)100 % |

Г.9.4 Измеренные значения l, b и F образцов по основе и утку заносятся в таблицы испытаний образцов по основе и утку протокола испытаний. В те же таблицы заносятся вычисленные по формулам таблицы Г.5 значения фактического предела прочности сетки при растяжении Nфосн4 по основе и Nфут4 по утку.

Г.9.5 В протокол также заносятся вычисленные по формуле таблицы Г.5 значения относительной остаточной прочности сетки βосн4 по основе и βут4 по утку, при этом значения Nфосн и Nфут принимают по результатам испытаний образцов стеклосетки, полученной от поставщика (подготовленной к поставке), без предварительной обработки (Г.6).

Г.9.6 Форма протокола испытания образцов

Протокол № ____от «__» __________ 200_ г.

Испытания образцов стеклосетки после выдержки в дистиллированной воде

Наименование материала _______________________________________________

_____________________________________________________________________

Испытания образцов по основе

|

№ образца |

lосн, мм |

bосн, мм |

Fосн, Н |

Nфосн4, Н/5 см |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

... |

|

|

|

|

|

Среднее значение |

|

|||

Значения относительной прочности: βосн4 = ___ %.

Испытания образцов по утку

|

№ образца |

lут, мм |

bут, мм |

Fут, Н |

Nфут4, Н/5 см |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

... |

|

|

|

|

|

Среднее значение |

|

|||

Значения относительной прочности: βут4 = ___ %.

Дата составления протокола ______________________

Испытания провел ______________________________

Г.9.7 Полученные в таблицах средние значения Nфосн4 и Nфут4 не должны быть менее предельных значений Nосн4 и Nут4, установленных пунктом 15 таблицы 5.4; полученные значения относительной остаточной прочности сетки при растяжении βосн4 и βут4 не должны быть менее 90 %, т.е. потеря прочности сетки после выдержки в дистиллированной воде в течение 28 сут не должна быть более 10 %.