Типовая инструкция по охране труда для рабочих, работающих на компрессорных окислительных установках СИ-204 по переработке гудрона в битум

ТОИ Р-218-31-94

Утверждена

Федеральным дорожным департаментом

Минтранса РФ 24 марта 1994 г.

Вводится в действие с 1 июля 1994 г.

Общие требования безопасности

1. К работе на компрессорных окислительных установках допускаются мужчины, достигшие 21 года, признанные годными к данной работе медицинской комиссией, прошедшие инструктаж по безопасности труда, обученные по соответствующей программе и имеющие удостоверение на право работы на данной установке.

2. Поступающие на работу рабочие должны пройти вводный инструктаж по безопасным методам и приемам труда, экологическим требованиям, а также первичный инструктаж на рабочем месте, о чем должны быть сделаны соответствующие записи в журналах с обязательными подписями инструктируемого и инструктирующего.

3. Все рабочие после первичного инструктажа на рабочем месте и проверки знаний в течение первых 3-5 смен (в зависимости от стажа, опыта и характера работы) выполняют работу под наблюдением бригадира или мастера, после чего оформляется допуск их к самостоятельной работе. Допуск к самостоятельной работе фиксируется датой и подписью инструктирующего в журнале регистрации инструктажа.

4. При однообразном характере работы (на том же рабочем месте, выполнении тех же видов работ с использованием того же оборудования и материалов, тех же режимов труда и отдыха, того же состава рабочих и т.д.), повторный инструктаж должен проводиться не реже одного раза в 3 месяца.

5. При изменении правил по охране труда, изменении технологического процесса, оборудования, приспособлений и инструмента, исходного сырья, материалов и других факторов, влияющих на безопасность труда, а также нарушении рабочими требований безопасности труда, которые могут привести или привели к травме, аварии, взрыву или пожару, порче оборудования, а также перерывах в работе более 30 дней проводится внеплановый инструктаж.

6. Рабочие сторонних организаций, имеющие на то право, проводящие работы на территории компрессорной установки, проходят инструктаж как постоянные рабочие.

7. Ежегодно рабочие должны проходить проверку знаний безопасных методов и приемов работы, о чем делается соответствующая отметка в удостоверении и оформляется протоколом заседания комиссии по проверке знаний требований безопасности.

8. Рабочие, получившие инструктаж и показавшие неудовлетворительные знания, к работе не допускаются. Они должны вновь пройти инструктаж.

9. Проведение всех видов инструктажа регистрируется в соответствующих журналах и карточках по установленной форме. При регистрации внепланового инструктажа указывается причина, вызвавшая его проведение.

10. Территория установки должна быть ограждена ограждениями высотой не менее 1,6 м.

11. Горячие поверхности оборудования и трубопроводов с арматурой, в местах возможного случайного соприкосновения с ними обслуживающего персонала, должны иметь тепловую изоляцию. Температура на поверхности изоляции не должна превышать 45°С.

При невозможности осуществить теплоизоляцию, горячие поверхности необходимо оградить, обозначить предупредительными знаками, сделать соответствующие надписи по ГОСТ 12.4.026-76.

12. Развешивать для просушки одежду, класть какие-либо горючие материалы на горячую поверхность трубопроводов и аппаратов запрещается.

13. Запрещается загораживать проходы и подходы к коммуникациям, аппаратам и оборудованию.

14. Технологический процесс по переработке гудрона в битум сопровождается повышенной опасностью. Для безопасной работы на окислительных установках обслуживающий персонал обязан знать:

- окисление гудрона в битум протекает в интервале температур 180-240°С;

- гудрон и битум при температуре вспышки (200°С) относятся к горючим и взрывоопасным веществам;

- пары гудрона и битума токсичны, вредно влияют на центральную нервную систему, дыхательные органы и глаза;

- горячие гудрон и битум, попадая на кожу человека, прилипают и вызывают сильные ожоги;

- продукты коррозии в виде сернистого (пирофорного) железа на воздухе самовзрываются, поэтому запрещается открывать для осмотра или ремонта неподготовленную аппаратуру;

- предельно допустимая концентрация паров углеводородов в воздухе рабочей зоны подготовленного к ремонту аппарата не должна превышать 300 мг/м3 воздуха (в пересчете на углерод);

- острые отравления возникают в результате попадания в организм ядовитых веществ в недопустимых количествах. К ним относятся окись углерода и сероводород - побочные продукты окисления.

Предельно допустимая концентрация окиси углерода - 20 мг/м3.

Окись углерода - вещество взрывоопасное.

Нижний предел взрываемости - 7,4%, верхний - 12,5%.

Газозащитные средства - противогазы шланговые, вентиляция воздуха.

Предельно допустимая концентрация сероводорода - 10 мг/м3 воздуха, смертельная - 1 г/м3.

Сероводород - взрывоопасен. Нижний предел взрываемости - 4,3%, верхний - 45%. Защитные средства - противогазы, вентиляция.

15. Безопасная эксплуатация установки определяется соблюдением выполнения:

- правил технической эксплуатации аппаратов и оборудования;

- технологических правил производства работ;

- инструкции по охране труда;

- правил внутреннего распорядка и дисциплины труда;

- должностных инструкций;

- правил газобезопасности;

- правил противопожарной безопасности;

- санитарных и экологических требований.

16. Все производственные и подсобные помещения, установки, сооружения и склады должны быть обеспечены в соответствии с нормами первичными средствами пожаротушения и автоматическими сигнализирующими устройствами, оповещающими о начале пожара.

Установка должна быть оборудована телефонной связью и установленной сигнализацией.

17. Все обособленные производственные помещения должны быть снабжены медицинскими аптечками, укомплектованными средствами для оказания доврачебной помощи пострадавшим.

18. При ожогах, травмах или других несчастных случаях работник установки должен немедленно сообщить об этом мастеру и приступить к оказанию доврачебной помощи пострадавшему.

19. При производстве газоопасных работ необходимо пользоваться газозащитными средствами (фильтрующие и шланговые противогазы, изолирующие респираторы).

20. Во всех углублениях, колодцах, емкостях, аппаратах и других плохо проветриваемых местах, должны применяться только шланговые противогазы (самовсасывающие или нагнетательные), кислородные или воздушные приборы.

21. Рабочие допускаются к газоопасным работам только после проведения целевого инструктажа, получения письменного разового наряд-допуска установленной формы, а также плана ведения газоопасных работ, утвержденного главным инженером. При перерывах в работе более одного дня наряд-допуск продлевается лицом, выдавшим наряд-допуск.

22. Наряд-допуски регистрируются в журнале. Журнал учета выдачи наряд-допуска должен быть пронумерован и прошнурован. Срок хранения наряд-допусков один год со дня их выдачи.

23. Комплекс компрессорно-окислительной установки должен быть оборудован молниезащитными средствами в соответствии с действующими указаниями и правилами молниезащиты и защиты от статического электричества.

24. Каждый рабочий обязан производить тщательную уборку своего рабочего места и постоянно содержать его в порядке.

25. Битумохранилища и гудронохранилища должны быть крытыми с надежным отводом поверхностных и грунтовых вод, иметь ограждения высотой не менее 1,1 м с надписями "Посторонним вход запрещен" .

26. Битумоплавильные котлы установки должны быть оборудованы циркуляционной системой, снижающей бурное вспенивание вяжущего.

27. Установка периодического действия получения битума должна быть оборудована аварийной блокировкой автоматического отключения подачи воздуха в колонку при:

- повышении температуры жидкой фазы выше +270°С;

- снижении разности температур в паровой и жидкой фазах до +15°С и ниже (температура паровой фазы должна быть ниже температуры жидкой);

- завышении уровня продукта окисления в реакторе выше 11 м;

- повышении давления в реакторе выше 190 мм водяного столба.

28. Колонна должна быть оснащена комплектом приборов, обеспечивающих измерение и регистрацию:

- уровня окисляемого продукта по высоте колонны;

- давления и температуры в колонне;

- содержания свободного кислорода в паровой фазе с помощью стационарного газоанализатора.

29. При непрерывной работе, кроме приборов для ведения технологического процесса, установка должна быть оснащена комплектом приборов, обеспечивающих:

- регулирование уровня нефтепродукта в колонне;

- поддержание постоянного уровня заданного расхода сырья;

- регулирование расхода воздуха;

- регулирование давления воздуха;

- контроль содержания свободного кислорода в газах, уходящих из колонны.

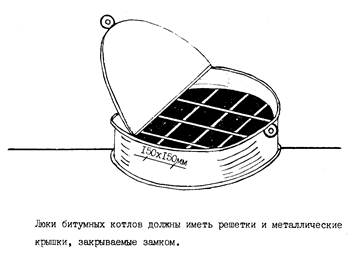

30. Люки котлов должны быть закрыты решетками с размером ячеек не более 150 х 150 мм, а также плотно закрывающимися металлическими крышками.

31. Обслуживающий персонал компрессорной установки обязан знать: технологическую схему, регламент работы, расположение коммуникаций и переключения трубопроводов, места хранения защитных приспособлений, средств оказания доврачебной помощи и противопожарной защиты, места для отдыха и курения.

Требования безопасности перед началом работы

32. Перед началом работы каждой смены должен проводиться систематический осмотр и проверка состояния оборудования, контрольно-измерительных приборов, коммуникаций и производственных помещений мастером, механиком, оператором, инженером по охране труда, а также другими лицами, назначенными главным инженером.

Результаты осмотров заносятся в соответствующие журналы с подписями лиц, принимающих участие в профилактическом осмотре. Пуск установки до устранения выявленных неисправностей запрещается.

33. Перед началом работы оператор должен:

- получить от мастера задание и конкретные указания по его выполнению;

- ознакомить обслуживающий персонал с полученным заданием;

- принять участие в осмотре и проверке состояния установки;

- проверить наличие на рабочих местах средств пожаротушения, индивидуальной защиты и оказания доврачебной помощи, а также исправность ограждений и наличие предупреждающих знаков;

- проверить отсутствие на территория установки посторонних лиц;

- проверить освещенность рабочих мест и приборов контроля.

34. Приступая к работе обслуживающий персонал должен надеть спецодежду, спецобувь и другие средства индивидуальной защиты.

35. Для защиты рук от попадания гудрона иди битума смазать их за 5-10 минут до начала работы тонким слоем пасты "Ялот", Хиот-6 или мазью Селисского, противопековой пастой "Шапиро" (пасты и мазь легко смываются водой).

36. Перед пуском установки необходимо провести обкатку насосов, компрессоров, трубопроводов, электродвигателей и другого оборудования установки.

37. Все аппараты и отдельные узлы установки, подвергшиеся ремонту, перед пуском должны быть опробованы на герметичность.

38. Оборудование установки после ремонта или остановки должно быть принято ответственным лицом.

39. Пуск установки после текущего или капитального ремонта должен производиться под руководством ответственных специалистов, назначаемых главным инженером.

40. Перед заливом реактора гудроном, он должен быть проверен на отсутствие в нем воды, снега.

Требования безопасности во время работы

41. При загрузке битумоплавильных котлов гудроном необходимо следить, чтобы в котел не попала вода, снег. Наличие воды в сырье вызывает вспенивание и выброс, что может привести к пожару и ожогам.

42. Вспенивание, вызванное испарением воды, начинается при температуре 95°С и начинается при температуре 110-115°C. При обезвоживании температуру от 95°С до 115°С следует поднимать не более 2°С в час.

43. Для предотвращения вспенивания и выброса нефтепродукта необходимо применять пеногасители CKTH-1 (2-3 капли на 10 тонн битума) и MKT-1 (4-6 капель на 10 тонн битума или гудрона).

44. Во избежание выброса битума или разрыва оборудования не допускается попадание воды в реактор или другое оборудование, содержащее горячий битум.

45. Обезвоженный и нагретый до рабочей температуры гудрон с помощью насоса перекачивается в реактор. Реактор загружается гудроном не более, чем на 70% его объема.

46. Закачка гудрона в реактор периодического действия должна производиться при температуре не выше 200°С.

47. Насосные и компрессорные помещения установки должны содержаться в чистоте и порядке. В них не должны находиться посторонние люди и предметы. Все открытые и доступно расположенные движущиеся части насоса и компрессора должны иметь ограждения.

48. При обслуживании битумных насосов должны соблюдаться следующие требования:

- включать насос только после разогрева всех битумопроводов;

- обогрев кранов и насосов, в которых застыл битум, следует производить только водяным паром или при помощи индукционного электроподогрева;

- при обнаружении посторонних шумов в насосе необходимо прекратить работу, выявить и устранить неисправность для предупреждения аварий и ожогов.

49. Перед подачей воздуха в окислительную колонну необходимо предварительно продуть воздушную колонну, воздушные коллекторы и маточник до полного удаления влаги и масла.

50. Нельзя допускать колебаний давления воздуха, поступающего на окисление выше 1,5-2,5 кг/см2.

51. Расход воздуха на окисление необходимо поднимать постепенно. Сначала подается не более 80-120 нм3/час, по мере окисления гудрона подача воздуха увеличивается до 250 нм3/час и затем уже до 360-400 нм3/час.

52. Запрещается подача воздуха в колонну через маточник во время откачки из нее продукта.

53. Все сальниковые и фланцевые насосные соединения трубопроводов и арматуры должны быть герметичными и не пропускать нефтепродукты.

54. Во время работы насосов необходимо следить за смазкой, нельзя допускать пролива нефтепродуктов под насос. Для смазки агрегатов необходимо пользоваться масленками. Хранить смазочные масла надлежит в специальных бочках с крышками в количестве не более суточной потребности.

55. Скопление продукта в лотках насосной запрещается. На выходе канализационных лотков из помещения насосной устанавливается гидравлический затвор, который должен быть всегда в исправном состоянии.

56. При работе агрегатов насосов запрещается проводить:

- ремонт трубопроводов и частей машин;

- ремонт электропроводки под напряжением;

- пуск агрегатов при наличии течи в фланцевых соединениях, сальниках, трубопроводах.

57. В помещении компрессорной запрещается хранение легковоспламеняющихся веществ (керосина, бензина и других) и промывка ими узлов и деталей машин. Промывка деталей насосов и компрессоров должна производиться в специальном помещении, отдельном от насосной и компрессорной.

58. Запрещается работа компрессоров без предохранительных клапанов, манометров, автоматической сигнализации и при их неисправности.

Все трущиеся части компрессоров должны регулярно смазываться с помощью масленки.

59. При смазке не должно допускаться растекание и разбрызгивание смазочных материалов.

60. Для устранения опасности взрыва при работе компрессора оператор должен обеспечить:

- нормальную работу системы промежуточного охлаждения компрессора;

- подачу в компрессор незагрязненного воздуха;

- своевременную и правильную смазку цилиндров компрессора смазочными маслами соответствующей марки;

- капитальную чистку компрессора не реже 1 раза в месяц;

- правильный режим работы воздухосборника.

61. При обеспечении воздушными компрессорами сжатым и очищенным воздухом контрольно-измерительных приборов и зоны окисления нефтепродуктов, запрещается:

- работа воздушных компрессоров без включенной вентиляции, с неисправными или с просроченными сроками проверки манометрами;

- иметь давление воздуха в системе выше 8 кг/см2;

- использовать для компрессоров смазки, не предусмотренные заводской инструкцией;

- включать воздушные компрессоры при отсутствии ограждений клиноременных передач и ограждения на муфте сцепления;

- подтягивать соединения до снятия давления в воздушных магистральных линиях.

62. Во время работы компрессорной установки необходимо контролировать:

- давление и температуру сжатого газа после каждой ступени сжатия;

- температуру сжатого газа после охлаждения;

- температуру воды;

- давление и температуру масла в системе смазки;

- показание приборов через установленные инструкцией завода-изготовителя промежутки времени, но не реже чем через два часа должны записываться в журнал учета работы компрессора (форма прилагается).

63. В журнале должны записываться время пуска и остановки компрессора, причина остановки, замеченные неисправности, проведение периодических проверок предохранительных клапанов и манометров, проведение спуска конденсата и масла, а также внеплановые чистки масляных и воздушных фильтров.

Журнал работы должен проверяться и подписываться ежесменно ответственным за эксплуатацию компрессорной установки.

64. Ремонт и очистка оборудования и трубопроводов, находящихся под давлением, запрещается.

65. Запрещается оставлять работающий компрессор без надзора.

66. Перед пуском печи дожига газов окисления форсунщик должен:

- ознакомиться с записями в вахтенном журнале предыдущих смен с целью выявления технического состояния и возможных неисправностей форсунки и печи дожига;

- перед розжигом форсунки проверить отсутствие людей и посторонних предметов на площадке обслуживания, убедиться в исправности вентилятора и вентилей;

- продуть печь дожига воздухом, а трубопровод "газы окисления в печь" - водяным паром через огневой затвор II ступени печи. Продолжительность продувки - не менее 15 минут;

- розжиг форсунки проводить в защитных очках и рукавицах и находиться сбоку от форсуночного отверстия;

- перед повторным розжигом форсунки провентилировать печь воздухом в течение 10-15 минут;

- приготовить смоченный в соляре или мазуте и зажженный факел;

- включить вентилятор и установить шибером малую подачу воздуха;

- ввести зажженный факел в топку и постепенно открывая вентиль топливной линии зажечь форсунку;

- отрегулировать пламя форсунки, вынуть и погасить факел;

- отрегулировать горение форсунки подачей воздуха и топлива. (При нормальном горении форсунки пламя должно быть ярко-белым, коротким и вписываться в топке. Полноту сгорания топлива можно определить по дыму, выходящему из дымовой трубы - дым не должен быть черным);

- при работе печи дожита газов окисления подать газы окисления на дожит через огнепреградитель, отрегулировать пламя и убедиться в полном и бездымном сгорании вводимых газов.

67. При пуске и работе печи дожита запрещается:

- зажигать форсунку без применения факела и без предварительной продувки камеры сгорания;

- применять для пропитки факела легко воспламенявшиеся жидкости - бензин, керосин, форсунку зажигать только факелом, изготовленным из куска толстой проволоки длиной не менее 1,5 м, конец которой должен быть обмотан пропитанной мазутом ветошью;

- подавать в печь дожита газы окисления, содержащие более 4% объема свободного кислорода, без подачи водяного пара в огневой затвор, так как это может вызвать взрывоопасную ситуацию.

68. Если форсунка погасла, а топливо поступает в топку, необходимо перекрыть подачу топлива, продуть топку воздухом от вентилятора, а затем осторожно ввести в нее зажженный факел.

69. Для гашения факела должен быть металлический ящик с водой.

70. Всякое переключение на трубопроводах с горячим битумом, гудроном, а также открытие задвижки производить осторожно, постепенным поворотом маховика задвижек или вентилей.

При этом необходимо пользоваться рукавицами.

71. Слив готового битума должен производиться при температуре не выше 200°С.

72. Во время слива битума в автобитумовозы нахождение людей в кабине запрещается.

73. При сливе битума в автогудронаторы, автобитумовозы или битумохранилище нахождение людей в радиусе менее 10 м от места слива запрещается.

74. Налив битума производить только в исправные и специально оборудованные автобитумовозы, автогудронаторы.

75. При работе установки в зимних условиях необходимо выполнять следующие требования:

- все резервуары и трубопроводы с вязкими нефтепродуктами следует обогревать обогревателями;

- отогревание замерзших трубопроводов необходимо производить только паром или горячей водой;

- отогреваемый участок должен быть отключен;

- запрещается применение открытого огня при отогревании;

- при кратковременной остановке без освобождения аппаратов необходимо вести горячую циркуляцию всей системы, не допуская охлаждения продукции ниже 120°С;

- при длительной остановке резервуары и трубопроводы освобождаются от продукции и прокачиваются соляром. При отсутствии соляра - мазутом с последующей продувкой водяным паром;

- не допускать на территории установки скоплений снега, льда.

76. Планово-предупредительные ремонты аппаратов и оборудования установки должны проводиться в соответствии с инструкцией завода-изготовителя по графику, утвержденному главным инженером, специальной бригадой рабочих, прошедших соответствующую подготовку и инструктаж по охране труда под руководством ответственного специалиста.

Требования безопасности в аварийных ситуациях

77. Компрессорная установка должна быть немедленно остановлена при выходе из строя любого оборудования, пожаре, прекращении подачи электроэнергии, воды, пара.

78. Компрессор должен быть немедленно остановлен:

- в случаях, предусмотренных в инструкции завода-изготовителя;

- если манометры на любой ступени компрессора, а также на нагнетательной линии показывают давление выше допустимого;

- если манометр системы смазки механизма движения показывает давление ниже допустимого нижнего предела;

- при внезапном прекращении подачи охлаждающей воды или другой аварийной неисправности системы охлаждения;

- если слышны стуки, удары в компрессоре, двигателе или обнаружены их неисправности, которые могут привести к аварии;

- при температуре сжатого воздуха выше предельно допустимой нормы, установленной паспортом завода-изготовителя;

- при пожаре;

- при появлении запаха гари или дыма из компрессора или электродвигателя;

- при заметном увеличении вибрации компрессора или электродвигателя.

79. После аварийной остановки компрессора пуск его может быть произведен только с разрешения лица, ответственного за безопасную эксплуатацию компрессорной установки.

80. Битумный насос должен быть остановлен в случае обнаружения посторонних шумов в его работе, застывании битума в битумопроводах.

81. При любом мероприятии, связанном с ремонтом реактора или других емкостей необходимо:

- иметь наряд-допуск для производства работ внутри реактора или других емкостей;

- освободить реактор или емкости от продукта;

- отключить полностью агрегаты и оборудование, принять меры, исключающие случайный пуск установки;

- пропарить или продуть инертным газом, проветрить реактор или другие емкости;

- взять пробу воздуха для определения концентрации паров и газов, которая не должна превышать предельно допустимую 300 мг/м3 воздуха.

82. Ремонтные работы производить только в дневное время.

83. Леса и подмости, устраиваемые для производства ремонтных работ на высоте, должны быть устойчивыми, прочными и исключающими возможность падения рабочих, инструментов и материалов.

84. При невозможности сделать анализ воздуха, осмотр реактора производить только в шланговом противогазе.

85. При работе внутри реактора необходимо присутствие вне реактора не менее двух наблюдателей для оказания помощи работающим внутри.

Требования безопасности по окончании работы

86. Прекращение работы компрессорной установки производится после окончания технологического цикла переработки гудрона в битум.

87. Полная остановка компрессорной установки производится в соответствии с инструкцией завода-изготовителя и включает:

- прекращение подачи воздуха в колонну;

- останавливаются насосы закачки свежего сырья;

- перекрывается подача топлива на форсунки;

- производится откачка продукции;

- вся система установки, включая насосы, продувается паром;

- отключается парообогрев или маслообогрев трубопроводов;

- отключаются вентиляторы;

- при охлаждении оборудования, аппаратуры, печей и трубопроводов до температуры окружающей среды установка считается остановленной.

88. Обслуживающий персонал обязан:

- привести в порядок оборудование и аппаратуру: очистить, протереть, смазать, произвести наружный осмотр, о замеченных неисправностях доложить ответственному лицу;

- собрать, очистить и сложить в установленное место инструменты и приспособления;

- привести в порядок рабочие места, проходы и подходы к оборудованию и коммуникациям установки от гудрона, битума, грязи, ненужных предметов;

- проверить правильность записей в журналах работы установки; произвести запись в журналах о всех выявленных в процессе работы недостатках и нарушениях охраны труда.

89. При непрерывном процессе работы сдать смену сменщикам, информировав их о работе установки непосредственно на рабочих местах, ознакомить с записями в журналах.

90. Доложить ответственному лицу об окончании работы, информировав его о работе оборудования установки.

91. Привести в порядок спецобувь, спецодежду и другие средства индивидуальной защиты и убрать в отведенное место.

92. Вымыть лицо и руки теплой водой с мылом или принять душ и переодеться.

Приложение

Журнал

учета работы компрессора компрессорной окислительной установки СИ-204

___________________________ расположенной ______________________________

(наименование предприятия) (местонахождение установки)

Ответственный за эксплуатацию установки

_____________________________________

(должность, Ф.И.О.)

Начало таблицы

|

Дата и часы суток |

Давление воздуха по ступеням, кгс/cм2 |

Температура воздуха по ступеням, С° |

||||||||||

|

I |

II |

III |

IV |

|||||||||

|

I |

II |

III |

IV |

на входе |

на выходе |

на входе |

на выходе |

на входе |

на выходе |

на входе |

на выходе |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

Продолжение таблицы

|

Температура, воды, С° |

Масло |

Показания приборов |

||||||

|

Поступающей на охлаждение |

на выходе |

Давление кгс/см2 |

Температура, С° |

расход, л/смену |

воздухомеров |

вольтметра |

амперметра |

|

|

статора |

ротора |

|||||||

|

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

Окончание таблицы

|

В какое время проведена продувка масловодоотделителей, воздухосборников и проч., число |

В какое время проведена проверка предохранительных клапанов и манометров, дата, число |

Замеченные неисправности компрессорной установки и их устранение |

Примечание |

|

23 |

24 |

25 |

26 |

За смену компрессор работал __ часов.

Смену сдал _____ Смену принял ____ Выработано воздуха ______ м3.

Люки битумных котлов должны иметь решетки и металлические крышки, закрываемые замком.

Согласовано:

Центральным комитетом профсоюза работников

автомобильного транспорта и дорожного хозяйства

январь 1994 г.