ГОСТ 12344-2003

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛИ ЛЕГИРОВАННЫЕ

И ВЫСОКОЛЕГИРОВАННЫЕ

Методы определения углерода

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Российской Федерацией, Межгосударственным техническим комитетом по стандартизации МТК 145 «Методы контроля металлопродукции»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 23 от 22 мая 2003 г.). Зарегистрирован Бюро по стандартам МГС № 4451

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджан |

Азстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Грузия |

Грузстандарт |

|

Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

Узстандарт |

|

Украина |

Госстандарт Украины |

3 Приложение А настоящего стандарта соответствует международному стандарту ИСО 9556:1989 «Сталь и чугун. Определение массовой доли общего углерода. Метод инфракрасной абсорбционной спектроскопии после сжигания пробы в индукционной печи» в части области распространения, сущности метода и отбора проб

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 20 января 2004 г. № 24-ст межгосударственный стандарт ГОСТ 12344-2003 введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 сентября 2004 г.

5 ВЗАМЕН ГОСТ 12344-88

СОДЕРЖАНИЕ

ГОСТ 12344-2003

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАЛИ ЛЕГИРОВАННЫЕ И ВЫСОКОЛЕГИРОВАННЫЕ Методы определения углерода Alloyed and high-alloyed steels. |

Дата введения 2004-09-01

1 Область применения

Настоящий стандарт устанавливает кулонометрический метод определения углерода (при массовой доле углерода от 0,002 % до 2,00 %) и метод инфракрасной спектроскопии (при массовой доле углерода от 0,001 % до 2,00 %) в легированных и высоколегированных сталях.

Допускается определение углерода методом инфракрасной абсорбционной спектроскопии по международному стандарту ИСО 9556:1989, приведенному в приложении А.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 546-2001 Катоды медные. Технические условия

ГОСТ 860-75 Олово. Технические условия

ГОСТ 2603-79 Ацетон. Технические условия

ГОСТ 4470-79 Марганца (IV) окись. Технические условия

ГОСТ 5583-78 (ИСО 2046-73) Кислород газообразный технический и медицинский. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 13610-79 Железо карбонильное радиотехническое. Технические условия

ГОСТ 16539-79 Меди (II) оксид. Технические условия

ГОСТ 28473-90 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

3 Общие требования

Общие требования к методам анализа - по ГОСТ 28473.

4 Кулонометрический метод определения углерода

4.1 Сущность метода

Метод основан на сжигании навески стали в токе кислорода в присутствии плавня при температуре 1300 °С - 1400 °С, поглощении образовавшейся двуокиси углерода поглотительным раствором с определенным начальным значением рН и последующем измерении (на установке для кулонометрического титрования) количества электричества, затраченного для восстановления исходного значения рН, которое пропорционально массовой доле углерода в навеске пробы.

4.2 Аппаратура

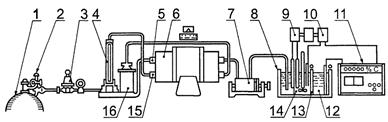

Установка для определения массовой доли углерода кулонометрическим методом (рисунок 1).

1 - баллон с

кислородом (чистотой не менее 95 %) по ГОСТ

5583 (допускается использование кислорода

из кислородопровода); 2, 3 - редукторы, понижающие давление

кислорода;

4 - ротаметр с пневматическим регулированием подачи кислорода (от 0,2 до

2,0 дм3/мин);

5 - трубка огнеупорная муллитокремнеземистая, предназначенная для

сжигания навески; 6 - трубчатая

печь, обеспечивающая температуру до 1400 °С; 7 - фильтр-поглотитель,

заполненный ватой для очистки

продуктов сгорания от твердых частиц окислов; 8 - датчик

экспресс-анализатора; 9 - электродная пара

рН-метра; 10 - авторегулирующее устройство кулонометрического

титрования; 11 - цифровое табло;

12 - анодный отсек датчика; 13 - целлофановая перегородка между

датчиками; 14 - катодный отсек

датчика; 15 - трубка огнеупорная муллитокремнеземистая, предназначенная

для горячей очистки

кислорода (при определении углерода с массовой долей более 0,03 % горячую

очистку кислорода можно

не применять); 16 - колонка, заполненная аскаритом для очистки кислорода

от углекислого газа

Рисунок 1 - Кулонометрическая установка

Допускается использование установок любого типа, в том числе в комплекте с автоматическими весами (корректором массы), обеспечивающими точность результатов анализа, предусмотренную настоящим стандартом.

При использовании автоматических весов погрешность измерения массы навески не должна превышать ±0,001 г.

Лодочки фарфоровые по ГОСТ 9147 или другому нормативному документу, предварительно прокаленные в токе кислорода при рабочей температуре.

При определении углерода менее 0,05 % лодочки прокаливают непосредственно перед проведением анализа, охлаждают до комнатной температуры и хранят в эксикаторе.

Трубчатая печь сопротивления, обеспечивающая температуру до 1400 °С. Допускается применение индукционных печей.

Крюк из жаропрочной низкоуглеродистой стали длиной 300 - 600 мм, диаметром 3 - 5 мм.

4.3 Реактивы и растворы

Поглотительный и вспомогательный растворы в соответствии с типом применяемой кулонометрической установки.

Плавни: железо карбонильное радиотехническое по ГОСТ 13610, ос. ч., олово по ГОСТ 860, окись меди по ГОСТ 16539, медь металлическая по ГОСТ 546.

Допускается применение других плавней.

Эфиры: сернокислый (медицинский) или диэтиловый эфир.

Допускается применение других летучих органических растворителей: ацетон по ГОСТ 2603, хлороформ.

Марганца двуокись по ГОСТ 4470.

Гидроперит.

4.4 Подготовка к анализу

Перед проведением анализа установку приводят в рабочее состояние в соответствии с инструкцией, прилагаемой к прибору.

Перед началом работы, а также после замены муллитокремнеземистых трубок сжигают две - три произвольные навески стали с массовой долей углерода 1,00 %.

При определении углерода в материалах с высокой массовой долей серы (автоматная сталь) для устранения влияния двуокиси серы применяют двуокись марганца или гидроперит, помещенные в фильтр-поглотитель 7.

Градуировку прибора проводят по стандартным образцам углеродистых сталей.

4.5 Проведение анализа

При анализе легированных сталей навеску стали массой 0,25 - 0,50 г (в зависимости от массовой доли углерода в стали и ее химического состава) помещают в прокаленную фарфоровую лодочку и прибавляют 0,5 - 1,0 г меди или железа, или другого плавня.

При анализе высоколегированных сталей применяют 1,5 г смеси плавней, состоящих из олова и железа или окиси меди и железа, взятых в обоих случаях в соотношении 1:2.

При массовой доле углерода в стали менее 0,20 % навеску рекомендуется предварительно промывать эфиром или другим летучим органическим растворителем и высушивать на воздухе.

Лодочку с навеской металла и плавня помещают в наиболее нагретую часть фарфоровой трубки, которую быстро закрывают металлическим затвором: нажимают на клавишу «сброс», при этом показания индикаторного цифрового табло устанавливают на «нуль».

В процессе сжигания навески металла на цифровом табло идет непрерывный счет.

Анализ считается законченным, если показание на табло не изменяется в течение одной минуты или изменяется на величину холостого счета прибора.

Для внесения соответствующей поправки в результат анализа пробы проводят контрольный опыт. Для этого в прокаленную фарфоровую лодочку помещают соответствующий плавень и сжигают его при рабочей температуре в течение времени, затрачиваемого на сжигание навески анализируемого материала. Продолжительность измерения (сжигания навески металла) - 1,5 - 3 мин в зависимости от химического состава анализируемого материала.

4.6 Обработка результатов

4.6.1 Массовую долю углерода С, %, вычисляют по формуле

![]() (1)

(1)

где m1 - масса навески, при которой отградуирован прибор, г;

а - показания прибора, полученные в результате сжигания навески анализируемого материала, %;

a1 - среднеарифметическое значение показаний прибора, полученное в результате сжигания плавня при проведении контрольного опыта, %;

т - масса анализируемой навески металла, г.

При использовании прибора с автоматическими весами (корректором массы) массовую долю углерода С, %, вычисляют по следующей формуле

С = а - а1. (2)

4.6.2 Нормативы оперативного контроля сходимости, воспроизводимости и точности определения массовой доли углерода приведены в таблице 1.

Таблица 1

В процентах

|

Предельная погрешность результатов анализа Δ |

Норматив оперативного контроля сходимости d2 |

Норматив оперативного контроля сходимости d3 |

Норматив оперативного контроля воспроизводимости dK |

Норматив оперативного контроля точности d |

|

|

От 0,001 до 0,002 включ. |

0,0006 |

0,0007 |

0,0008 |

0,0008 |

0,0004 |

|

Св. 0,002 » 0,005 » |

0,0008 |

0,0008 |

0,0010 |

0,0010 |

0,0005 |

|

» 0,005 » 0,010 » |

0,0016 |

0,0017 |

0,0020 |

0,0020 |

0,0010 |

|

» 0,010 » 0,020 » |

0,003 |

0,003 |

0,004 |

0,004 |

0,002 |

|

» 0,020 » 0,050 » |

0,005 |

0,005 |

0,006 |

0,006 |

0,003 |

|

» 0,050 » 0,10 » |

0,008 |

0,008 |

0,010 |

0,010 |

0,005 |

|

» 0,10 » 0,20 » |

0,012 |

0,012 |

0,015 |

0,015 |

0,008 |

|

» 0,20 » 0,50 » |

0,016 |

0,017 |

0,020 |

0,020 |

0,010 |

|

» 0,50 » 1,0 » |

0,024 |

0,025 |

0,030 |

0,030 |

0,016 |

|

» 1,0 » 2,0 » |

0,04 |

0,04 |

0,05 |

0,05 |

0,03 |

Нормативы оперативного контроля сходимости и нормативы контроля воспроизводимости рассчитаны при уровне доверительной вероятности Р = 0,95. Нормативы оперативного контроля точности рассчитаны при уровне доверительной вероятности Р = 0,85.

5 Инфракрасно-абсорбционный метод определения углерода

5.1 Сущность метода

Метод основан на сжигании навески стали в токе кислорода в присутствии плавня при температуре 1700 °С и определении количества образовавшейся двуокиси углерода путем измерения поглощенной ею инфракрасной радиации.

5.2 Аппаратура и реактивы

Любой тип автоматического анализатора, основанный на принципе абсорбции инфракрасной радиации и обеспечивающий точность результатов анализа, предусмотренную настоящим стандартом.

Эфир сернокислый (медицинский). Допускается применение других летучих органических растворителей: ацетон, хлороформ и др.

Плавень, используемый в зависимости от типа применяемого анализатора.

5.3 Подготовка к анализу

Перед проведением анализа установку приводят в рабочее состояние в соответствии с инструкцией, прилагаемой к прибору.

Градуировку прибора проводят по стандартным образцам углеродистых сталей.

5.4 Проведение анализа

Анализ проводят в соответствии с инструкцией, прилагаемой к прибору.

При массовой доле углерода в стали менее 0,20 % навеску рекомендуется предварительно промывать эфиром или другим летучим органическим растворителем и высушивать на воздухе.

Для внесения соответствующей поправки в результат анализа проводят контрольный опыт.

Продолжительность измерения (сжигание навески металла) - 45 с.

5.5 Обработка результатов

5.5.1 Массовую долю углерода С, %, вычисляют по формуле

С = а - а1, (3)

где а - показания прибора, полученные в результате сжигания навески анализируемого материала, %;

a1 - показания прибора, полученные в результате сжигания плавня при проведении контрольного опыта, %.

5.5.2 Нормативы оперативного контроля сходимости, воспроизводимости и точности определения массовой доли углерода приведены в таблице 1.

ПРИЛОЖЕНИЕ

А

(обязательное)

А.1 Область применения

Настоящий стандарт устанавливает инфракрасно-абсорбционный метод определения содержания общего углерода в стали и чугуне после сжигания пробы в индукционной печи.

Метод применяют при определении массовой доли углерода в диапазоне 0,003 % - 4,5 %.

А.2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 29169-91 (ИСО 648-77) Посуда лабораторная стеклянная. Пипетки с одной меткой

ГОСТ 29251-91 (ИСО 385-1-84) Посуда лабораторная стеклянная. Бюретки. Часть 1. Общие требования

А.3 Сущность метода

Метод основан на сжигании пробы в высокочастотной индукционной печи в токе кислорода в присутствии плавня при высокой температуре и определении количества образовавшихся оксида или смеси оксида и диоксида углерода по поглощению в инфракрасной области.

А.4 Реактивы

При проведении анализа, кроме случаев, оговоренных особо, используют реактивы известной аналитической чистоты и дистиллированную воду или воду эквивалентной чистоты.

А.4.1 Вода, очищенная от диоксида углерода. Воду кипятят в течение 30 мин, охлаждают до комнатной температуры и насыщают кислородом в течение 15 мин. Готовят непосредственно перед употреблением.

А.4.2 Кислород чистотой не менее 99,5 %. Если в кислороде подозревается наличие органических соединений, то для их окисления перед фильтром очистки должна быть установлена трубка с катализатором (диоксидом меди или платиной), нагретая до температуры свыше 450 °С.

А.4.3 Железо металлическое с массовой долей углерода менее 0,0010 %.

А.4.4 Растворитель, пригодный для промывания и сушки образцов, например ацетон.

А.4.5 Магний хлорнокислый Mg(ClO4)2 размером частиц 0,7 - 1,2 мм.

А.4.6 Барий углекислый, содержание основного вещества - не менее 99,9 % (масс.). Перед использованием его высушивают при температуре 105 °С - 110 °С в течение 3 ч и охлаждают в эксикаторе.

А.4.7 Натрий углекислый, содержание основного вещества - не менее 99,9 % (масс.). Перед использованием его высушивают при температуре 285 °С в течение 3 ч и охлаждают в эксикаторе.

А.4.8 Плавни: металлическая медь, смесь вольфрама и олова или вольфрам с массовой долей углерода менее 0,0010 %.

А.4.9 Сахароза, титрованный раствор: 14,843 г сахарозы (C12H22O11) предварительно высушенной при 100 °С - 105 °С в течение 2,5 ч и охлажденной в эксикаторе, взвешивают с точностью до 1 мг, растворяют в 100 мл воды (А.4.1), переводят в мерную колбу вместимостью 250 мл, доводят до метки и перемешивают. 1 мл этого раствора содержит 25 мг углерода.

А.4.10 Натрий углекислый, титрованный раствор: 55,152 г углекислого натрия (А.4.7) взвешивают с точностью до 1 мг, растворяют в 200 мл воды, переводят в мерную колбу вместимостью 250 мл, доливают до метки водой и перемешивают. 1 мл этого раствора содержит 25 мг углерода.

А.4.11 Аскарит (асбест, пропитанный гидроксидом натрия) размером частиц 0,7 - 1,2 мм.

А.5 Аппаратура

При проведении анализа, если нет других рекомендаций, используют только обычную лабораторную аппаратуру.

Все стеклянные изделия должны быть класса A в соответствии с ГОСТ 1770, ГОСТ 29169 и ГОСТ 29251.

Характеристики выпускаемых промышленных приборов приведены в приложении Б.

А.5.1 Микропипетка вместимостью 100 мл с погрешностью измерения не более 1 мл.

А.5.2 Капсула оловянная диаметром около 6 мм, высотой 18 мм, массой 0,3 г, объемом приблизительно 0,4 мл, с массовой долей углерода не более 0,0010 %.

А.5.3 Тигли керамические, способные выдержать температуру сжигания в индукционной печи.

Перед использованием тигли прокаливают в электропечи на воздухе или в потоке кислорода в течение 2 ч при температуре 1100 °С и хранят в эксикаторе.

Примечание - При определении массовых долей углерода менее 0,0010 % рекомендуется прокаливать тигли при температуре 1350 °С в потоке кислорода.

А.6 Отбор проб

Отбор проб - по ГОСТ 7565 или другим нормативным документам на металлопродукцию.

А.7 Методика проведения анализа

Меры безопасности

Основная опасность связана с возможностью получения ожогов при прокаливании тиглей и работе с расплавом. Следует пользоваться специальными тигельными щипцами и контейнерами для использованных тиглей.

При использовании баллонов с кислородом следует соблюдать обычные для этого случая меры предосторожности. После завершения сжигания пробы необходимо немедленно удалить кислород из печи, т.к. повышенное содержание кислорода в замкнутом пространстве может привести к воспламенению и взрыву.

А.7.1 Общие требования

Для предварительной очистки кислород пропускают через трубку, заполненную аскаритом (асбестом), пропитанным раствором гидроксида натрия (А.4.11), и трубку с хлорнокислым магнием (А.4.5). Для очистки кислорода от пыли используют фильтр из стекловаты или сетку из нержавеющей стали, которые необходимо чистить или заменять по мере необходимости. Камеру сгорания, подставку под тигли и фильтры периодически очищают, удаляя осевшие окислы.

Каждый блок оборудования после его включения необходимо прогреть в течение времени, указанного в инструкции к прибору.

После очистки камеры сгорания, замены или очистки фильтров, а также после перерыва в работе прибора для стабилизации его работы необходимо проводить сжигание нескольких проб, состав которых аналогичен анализируемым.

Через установку пропускают кислород и устанавливают контрольно-измерительные приборы на нулевые отметки. Если шкала измерительного прибора регистрирует массовую долю углерода сразу в процентах, необходимо настраивать прибор для каждой области калибровки. Для этого выбирают стандартный образец с массовой долей углерода, близкой к максимальному в калибровочном интервале, проводят его анализ (как указано в А.7.4) и устанавливают аттестованное значение массовой доли углерода на измерительной шкале прибора.

Примечание - Настройку шкалы проводят перед калибровкой, указанной в А.7.4, она не заменяет и не корректирует саму калибровку.

А.7.2 Подготовка проб

Подготовка проб - по ГОСТ 7565 или другим нормативным документам на металлопродукцию.

Анализируемую пробу обезжиривают промыванием в соответствующем растворителе и высушивают для удаления следов растворителя. Взвешивают приблизительно 1 г анализируемой пробы с точностью до 1 мг при массовых долях углерода менее 1,00 % или около 0,5 г при массовых долях более 1,00 %.

Примечание - Масса навески может зависеть от типа используемого анализатора.

А.7.3 Контрольный опыт

Перед проведением анализа необходимо дважды провести описанный ниже контрольный опыт.

Оловянную капсулу (А.5.2) помещают в керамический тигель (А.5.3) и слегка прижимают ее ко дну тигля. Добавляют чистое железо (А.4.3) в количестве, соответствующем навеске анализируемой пробы, и необходимое для анализа количество плавня (примечание 2 настоящего пункта) и проводят анализ, как описано в А.7.4.

Полученные результаты переводят с помощью калибровочного графика (А.7.5) в массовую долю углерода и рассчитывают значение контрольного опыта, вычитая массовую долю углерода, содержащуюся в чистом железе, из найденного значения.

Среднее значение контрольного опыта определяют по двум параллельным определениям.

Примечания

1 При получении данных для построения калибровочных графиков капсулу готовят следующим образом: с помощью микропипетки в капсулу (А.5.2) помещают 100 мл воды и высушивают при температуре 90 °С в течение 2 ч.

2 Количество плавня зависит от индивидуальных характеристик прибора и типа анализируемого материала. Используемое количество плавня должно обеспечивать полное сгорание навески.

3 Значение контрольного опыта и разность между значениями двух параллельных измерений контрольных опытов не должны превышать 0,01 мг по содержанию углерода. Если эти значения больше, то необходимо установить и ликвидировать причину загрязнения.

А.7.4 Проведение анализа

Оловянную капсулу (А.5.2) помещают в керамический тигель (А.5.3), слегка прижав ее ко дну, помещают в нее навеску (А.7.2) (см. примечание к А.7.2) анализируемой пробы и соответствующее количество плавня (А.4.8). Тигель с содержимым ставят на специальную подставку для тиглей, приводят прибор, в режим сжигания и закрывают камеру сгорания. Согласно инструкции по эксплуатации прибора включают печь. По окончании сжигания и измерения тигель удаляют и записывают результаты анализа.

А.7.5 Построение калибровочного графика

А.7.5.1 Образцы с массовой долей углерода от 0,003 % до 0,01 %.

А.7.5.1.1 Подготовка калибровочных растворов

В пять мерных колб вместимостью 250 мл помещают различные объемы стандартного раствора сахарозы (А.4.9) или углекислого натрия (таблица А.1), доводят до метки водой и перемешивают. С помощью микропипетки вводят по 100 мл каждого из полученных растворов в оловянные капсулы, высушивают при 90 °С в течение 2 ч и охлаждают до комнатной температуры в эксикаторе.

Таблица А.1

|

Масса углерода в разбавленном растворе, мг/мл |

Масса углерода, находящегося в капсуле, мг |

Массовая доля углерода в анализируемом образце, % |

|

|

0* |

0 |

0 |

0 |

|

1,0 |

0,10 |

0,010 |

0,001 |

|

2,0 |

0,20 |

0,020 |

0,002 |

|

5,0 |

0,50 |

0,050 |

0,005 |

|

10,0 |

1,00 |

0,100 |

0,010 |

|

* Нулевой раствор (контрольный опыт). |

|||

Оловянную капсулу, содержащую сахарозу или углекислый натрий, помещают в керамический тигель (А.5.3) и слегка прижимают ее ко дну тигля, добавляют 1,000 г железа высокой чистоты (А.4.3) и необходимое количество плавня (примечание 2 к А.7.3)

Тигель с содержимым проводят через весь ход анализа, как указано в А.7.4.

А.7.5.1.3 Построение калибровочного графика

Из значений, определенных для каждого калибровочного раствора, вычитают значения, полученные для контрольного опыта. Калибровочный график строят по найденным таким образом истинным показаниям шкалы и соответствующим им содержаниям углерода в миллиграммах в каждом растворе калибровочной серии.

А.7.5.2 Образцы с массовой долей углерода от 0,01 % до 0,1 %

А.7.5.2.1 Подготовка растворов калибровочной серии

В пять мерных колб вместимостью 50 мл помещают различные объемы стандартного раствора сахарозы (А.4.9) или углекислого натрия (таблица А.2), доводят до метки водой и перемешивают. С помощью микропипетки вводят по 100 мкл каждого из полученных растворов в оловянные капсулы, высушивают при 90 °С в течение 2 ч и охлаждают до комнатной температуры в эксикаторе.

Таблица А.2

|

Масса углерода в разбавленном растворе, мг/мл |

Масса углерода, находящегося в капсуле, мг |

Массовая доля углерода в анализируемом образце, % |

|

|

0* |

0 |

0 |

0 |

|

2,0 |

1,0 |

0,10 |

0,010 |

|

4,0 |

2,0 |

0,20 |

0,020 |

|

10,0 |

5,0 |

0,50 |

0,050 |

|

20,0 |

10,0 |

1,00 |

0,100 |

|

* Нулевой раствор (контрольный опыт). |

|||

А.7.5.2.2 Измерение

Выполняют, как указано в А.7.5.1.2.

А.7.5.2.3 Построение калибровочного графика

Выполняют, как указано в А.7.5.1.3.

А.7.5.3 Образцы с массовой долей углерода от 0,1 % до 1,0 %

А.7.5.3.1 Подготовка растворов калибровочной серии

Указанную в таблице А.3 навеску углекислого бария (А.4.6) или углекислого натрия (А.4.7) взвешивают с точностью до 0,1 мг и помещают в капсулу (А.5.2).

Таблица А.3

|

Масса углерода, содержащегося в оловянной капсуле, мг |

Массовая доля углерода в анализируемой пробе, % |

||

|

Углекислый барий |

Углекислый натрий |

||

|

0* |

0 |

0 |

0 |

|

16,4 |

8,8 |

1,0 |

0,10 |

|

32,9 |

17,7 |

2,0 |

0,20 |

|

82,1 |

44,1 |

5,0 |

0,50 |

|

164,3 |

88,2 |

10,0 |

1,00 |

|

* Нулевой раствор (контрольный опыт). |

|||

А.7.5.3.2 Измерения

Оловянную капсулу, содержащую углекислый барий или углекислый натрий, помещают в керамический тигель, слегка придавив ее ко дну тигля, добавляют 1,000 г железа высокой чистоты (А.4.3) и необходимое количество плавня (примечание 2 к А.7.3).

Тигель с содержимым проводят через весь ход анализа, как указано в А.7.4.

А.7.5.3.3 Построение калибровочного графика

Выполняют, как указано в А.7.5.1.3.

А.7.5.4 Образцы с массовой долей углерода от 1,0 % до 4,5 %

А.7.5.4.1 Подготовка калибровочной серии

Указанную в таблице А.4 навеску углекислого бария (А.4.6), или углекислого натрия (А.4.7) взвешивают с точностью до 0,1 мг и помещают в капсулу.

Примечание - Если навеска углекислого натрия или углекислого бария не помещается в оловянную капсулу, ее можно положить непосредственно на дно керамического тигля.

Таблица А.4

|

Масса углерода, содержащегося в оловянной капсуле, мг |

Массовая доля углерода в анализируемой пробе, % |

||

|

Углекислый барий |

Углекислый натрий |

||

|

0* |

0 |

0 |

0 |

|

82,1 |

44,1 |

5,0 |

1,00 |

|

164,3 |

88,2 |

10,0 |

2,00 |

|

246,4 |

132,3 |

15,0 |

3,00 |

|

369,7, |

198,6 |

22,5 |

4,5 |

|

* Нулевой раствор (контрольный опыт). |

|||

А.7.5.4.2 Измерения

Оловянную капсулу, содержащую углекислый барий или углекислый натрий, помещают в керамический тигель (А.5.3) и слегка придавливают ее ко дну тигля, добавляют 0,5000 г железа высокой чистоты (А.4.3) и необходимое количество плавня (примечание 2 к А.7.3).

Тигель с содержимым проводят через весь ход анализа, как указано в А.7.4.

А.7.5.4.3 Построение калибровочного графика

Выполняют, как указано в А.7.5.1.3.

А.8 Обработка результатов

А.8.1 Методика расчета

По полученным для анализируемых образцов показаниям шкалы прибора определяют по калибровочным графикам соответствующие значения содержания углерода в миллиграммах. Массовую долю углерода С, %, вычисляют по формуле

![]() (А.1)

(А.1)

где т0 - масса углерода, содержащаяся в анализируемом образце, мг;

![]() - масса

углерода в контрольном опыте, мг;

- масса

углерода в контрольном опыте, мг;

т - масса анализируемого образца, г.

А.8.2 Точность метода

Качество измерений в данном методе характеризуется следующими метрологическими характеристиками: повторяемостью (r), внутрилабораторной воспроизводимостью (R) и межлабораторной воспроизводимостью (Rw).

Между массовой долей углерода и величинами r, R и Rw, приведенными в таблице А.5, существует логарифмическая зависимость.

Таблица А.5

|

Сходимость r, % |

Внутрилабораторный контроль воспроизводимости R, % |

Межлабораторный контроль воспроизводимости Rw, % |

|

|

0,003 |

0,00053 |

0,00119 |

0,00077 |

|

0,005 |

0,00069 |

0,00160 |

0,00102 |

|

0,01 |

0,00099 |

0,00240 |

0,00150 |

|

0,02 |

0,00142 |

0,00359 |

0,00220 |

|

0,05 |

0,00229 |

0,00612 |

0,00365 |

|

0,1 |

0,00329 |

0,00917 |

0,00536 |

|

0,2 |

0,00472 |

0,0137 |

0,00785 |

|

0,5 |

0,00762 |

0,0234 |

0,0130 |

|

1,0 |

0,0110 |

0,0351 |

0,0191 |

|

2,0 |

0,0157 |

0,0526 |

0,0280 |

|

4,5 |

0,0240 |

0,0844 |

0,0438 |

А.9 Протокол испытания

Протокол испытания должен содержать следующие сведения:

- всю информацию о лаборатории и дате анализа;

- использованный метод со ссылкой на настоящий стандарт;

- результаты;

- любые необычные особенности, отмеченные в ходе проведения анализа;

- любые операции, не указанные в настоящем стандарте, или любые операции, которые могли бы повлиять на результаты анализа.

ПРИЛОЖЕНИЕ

Б

(справочное)

Б.1 Источник кислорода (баллон или кислородопровод) должен быть снабжен редукционным вентилем и манометром для регулирования давления кислорода, подаваемого в печь, при этом регулятор давления должен быть рассчитан на 28 кг/м2.

Б.2 Устройство для очистки кислорода состоит из поглотительной трубки для поглощения диоксида углерода, наполненной асбестом, пропитанным гидроксидом натрия, и осушительной трубки с хлорнокислым магнием.

Б.3 Измеритель газового потока (реометр), рассчитанный на измерение в диапазоне 0 - 4 л/мин.

Б.4 Высокочастотная индукционная печь

Б.4.1 Печь для сжигания состоит из индукционной катушки и высокочастотного генератора. Камера печи представляет собой кремнеземистую трубку (наружный диаметр 30 - 40 мм, внутренний диаметр 26 - 36 мм, длина трубки 200 - 220 мм), которая вставлена внутрь индукционной катушки. На концах трубки находятся металлические пластины, укрепленные металлическими кольцами. В пластинах есть входное и выходное отверстия для газа.

Б.4.2 Высокочастотный генератор с помощью 1,5 - 2,5 кВт может иметь различную частоту в зависимости от конкретного изготовителя: 2 - 6 мГц, 15 мГц или 20 мГц. Энергия от генератора подается на индукционную катушку, в которую помещена кремнеземистая трубка, охлаждаемая воздухом.

Б.4.3 Тигель с образцом, флюсом и плавнем помещают на подставку, расположенную так, чтобы при ее подъеме металл в тигле оказывался непосредственно внутри индукционной катушки, что обеспечивает эффективную связь при подаче энергии.

Б.4.5 Температура сжигания зависит как от факторов, указанных в Б.4.4, так и от свойств металла в тигле, формы и массы анализируемого образца.

Б.5 Установка снабжена пылеуловителем, предназначенным для очистки тока кислорода, выходящего из печи, от пыли и окислов металлов.

Б.6 Десульфирующая трубка состоит из нагреваемой окислительной трубки, заполненной платиновой или платинированной двуокисью кремния, и фильтра для поглощения триоксида серы, содержащего целлюлозное волокно.

Б.7 Инфракрасный анализатор

Б.7.1 Для большинства приборов этого типа характерно, что газообразные продукты сжигания переносятся в систему анализатора непрерывным потоком кислорода. Поток газа проходит через ячейку, где фотоэлемент регистрирует излучение, поглощенное диоксидом или смесью диоксида и оксида углерода в инфракрасной области спектра; излучение измеряют и суммируют за заданный период времени. Сигнал преобразуют в процентное содержание углерода и выводят на шкалу прибора.

Б.7.2 В некоторых анализаторах продукты сжигания собираются в атмосфере кислорода при контролируемом давлении в заданном объеме и эту смесь анализируют на содержание окиси и/или двуокиси углерода.

Б.7.3 Анализатор обычно снабжают электронными приспособлениями для установки шкалы прибора на нуль, компенсации холостого опыта, установки наклона калибровочной кривой и коррекции в случае ее нелинейного характера. Кроме того, анализатор имеет, как правило, устройство для ввода массы навески стандартного образца и анализируемой пробы для автоматической коррекции считываемого результата. Приборы могут быть также снабжены автоматическими весами для взвешивания тиглей, навесок испытуемых образцов и передачи значений их масс в калькулятор.

Ключевые слова: стали легированные и высоколегированные, методы определения, углерод