ЕВРАЗИЙСКИЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(ЕАСС)

EURO-AZIAN COUNCIL FOR

STANDARDIZATION, METROLOGY AND CERTIFICATION

(EASC)

|

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ |

ГОСТ |

КОНСТРУКЦИИ СТРОИТЕЛЬНЫЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ПОЖАРНОЙ ОПАСНОСТИ

СТЕНЫ НАРУЖНЫЕ С ВНЕШНЕЙ СТОРОНЫ

МЕЖГОСУДАРСТВЕННАЯ НАУЧНО-ТЕХНИЧЕСКАЯ

КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ (МНТКС)

Москва

Предисловие

Евразийский совет по стандартизации, метрологии и сертификации (ЕАСС) представляет собой региональное объединение национальных органов по стандартизации государств, входящих в Содружество Независимых Государств. В дальнейшем возможно вступление в ЕАСС национальных органов по стандартизации других государств.

При ЕАСС действует Межгосударственная научно-техническая комиссия по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС), которой предоставлено право принятия межгосударственных стандартов в области строительства.

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и МСН 1.01-01-96 «Система межгосударственных нормативных документов в строительстве. Основные положения».

Сведения о стандарте

1 РАЗРАБОТАН Государственным унитарным предприятием «Центральный научно-исследовательский институт строительных конструкций имени В.А. Кучеренко» (ГУП ЦНИИСК им. В.А. Кучеренко), ООО «ЦПИСИЭС ЦНИИСК» и Федеральным государственным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны» (ФГУ ВНИИПО МЧС России)

2 ВНЕСЕН Госстроем России

3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 23 октября 2003 г.

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование органа государственного управления строительством |

|

Армения |

AM |

Министерство градостроительства Республики Армения |

|

Казахстан |

KZ |

Казстройкомитет Республики Казахстан |

|

Молдова |

MD |

Министерство экологии, строительства и развития территорий Республики Молдова |

|

Российская Федерация |

RU |

Госстрой России |

|

Таджикистан |

TJ |

Комархстрой Республики Таджикистан |

|

Узбекистан |

UZ |

Госархитектстрой Республики Узбекистан |

4 ВВЕДЕН ВПЕРВЫЕ

5 ВВЕДЕН В ДЕЙСТВИЕ с 1 июля 2003 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 21 июня 2003 г. № 95

СОДЕРЖАНИЕ

|

5 Оборудование для испытаний. 4 10 Оценка результатов испытания. 11 Приложение А Метод идентификационного контроля материалов. 12 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

КОНСТРУКЦИИ СТРОИТЕЛЬНЫЕ Building structures |

Дата введения 2003-07-01

1 Область применения

Настоящий стандарт устанавливает классификацию по пожарной опасности:

- наружных стен зданий с внешней стороны (далее - стен), в том числе при наличии систем внешней теплоизоляции или отделки (шпатлевки и окраски горючими материалами общей толщиной более 0,5 мм; оклейки и облицовки);

- систем внешней теплоизоляции наружных стен зданий (далее - систем утепления);

- отделки наружных стен с внешней стороны,

а также устанавливает методы определения класса их пожарной опасности.

Требования настоящего стандарта не распространяются на оценку пожарно-технических характеристик заполнения проемов в наружных стенах.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.019-79 ССБТ. Электробезопасность. Общие требования

ГОСТ 12.1.033-81 ССБТ. Пожарная безопасность. Термины и определения

ГОСТ 10923-93* Рубероид. Технические условия

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30247.0-94 Конструкции строительные. Методы испытаний на огнестойкость. Общие требования

ГОСТ 30403-96 Конструкции строительные. Метод определения пожарной опасности

ГОСТ Р 50571.1-93 Электроустановки зданий. Основные положения

СТ СЭВ 383-87 Пожарная безопасность в строительстве. Термины и определения

СНиП 21-01-97* Пожарная безопасность зданий и сооружений

3 Определения

В настоящем стандарте приняты термины и определения, приведенные в СТ СЭВ 383, ГОСТ 12.1.033.

4 Основные положения

4.1 Сущность метода заключается в определении характеристик и показателей пожарной опасности наружных стен зданий с внешней стороны, в том числе с отделкой или системой их утепления, при испытании в условиях, установленных настоящим стандартом. Эти условия имитируют тепловое воздействие на фасад здания факела пламени из окна помещения с очагом пожара и учитывают возможное влияние конструкции стены и (или) отделки, а также системы утепления (далее - конструкций) на распространение опасных факторов пожара.

4.2 Принятая в настоящем стандарте классификация по пожарной опасности и условия испытаний относятся к зданиям, отвечающим следующим показателям:

а) величина пожарной нагрузки в помещениях не превышает 700 МДж/м2 (50 кг/м2 в пересчете на древесину), а условная продолжительность пожара tп, мин, определяемая соотношением (1), не превышает 35 мин

где G - общее количество пожарной нагрузки в любом помещении с оконным проемом, МДж;

А - общая площадь проемов в помещении, м2;

h = Σhi/n, м;

hi - высота i-го проема, м;

i = 1 ... n;

n - число проемов в помещении;

б) расстояние между верхом окна и подоконником окна вышележащего этажа не менее 1,2 м;

в) общее количество горючих материалов, составляющих систему утепления или отделку, не превышает 200 МДж на м2 поверхности стены без учета площади оконных и дверных проемов.

В случае несоответствия зданий любому из вышеуказанных показателей испытательная лаборатория, уполномоченная на проведение испытаний по данному стандарту, руководствуясь требованием 5.20 СНиП 21-01, согласовывает в установленном порядке вопрос о необходимости проведения натурных испытаний фрагмента здания для определения области применения испытываемой конструкции.

4.3 Классификация по пожарной опасности систем утепления и отделки производится на основании результатов испытаний образцов, смонтированных на фрагменте стены, отвечающем требованиям 5.2 и 5.3.

4.5 При выполнении отделки или монтаже системы утепления на стенах, не соответствующих 4.4, класс пожарной опасности стены следует устанавливать по результатам испытания фрагмента стены конкретной конструкции со смонтированной на нем системой утепления или отделкой.

4.6 Допускается определение расчетным путем класса пожарной опасности для конструкций, аналогичных ранее испытанным.

4.7 Испытательная лаборатория не несет ответственности за неизменность во времени показателей пожарной опасности конструкций, испытанных по данному стандарту.

5 Оборудование для испытаний

5.1 Для испытаний используется следующее оборудование:

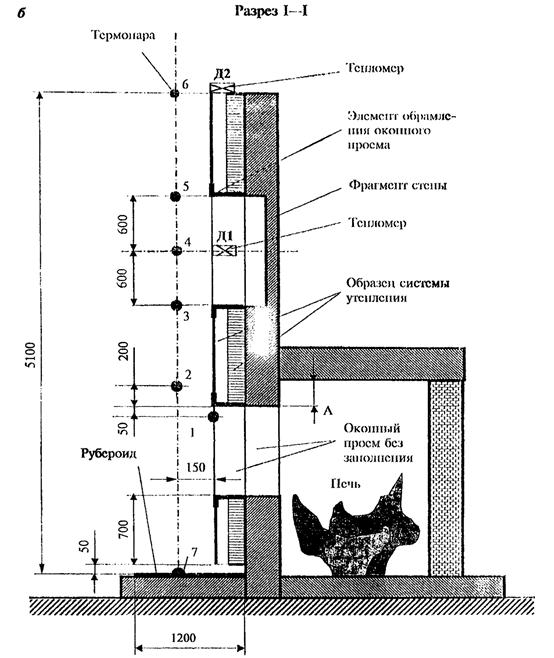

- установка, состоящая из печи с открытым проемом, позволяющим совместно с фрагментом стены имитировать оконный проем в наружной стене здания, фрагмента стены и приспособления для крепления фрагмента стены на печи; при этом размеры открытого проема печи должны быть не менее размеров оконного проема фрагмента стены;

- система измерения и регистрации контролируемых параметров, включая оборудование для регистрации визуальных наблюдений фото- или видеоаппаратуру.

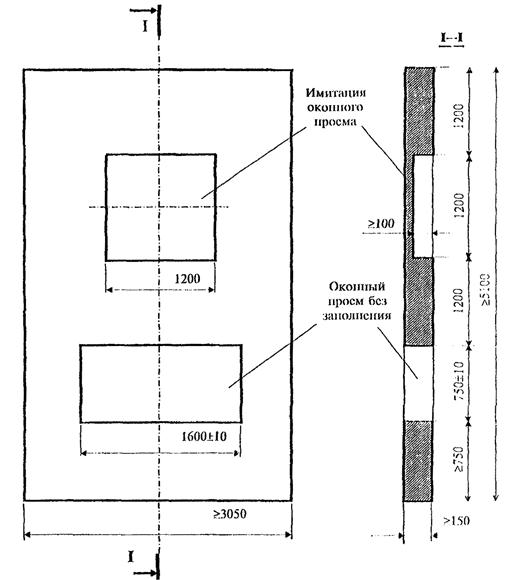

5.2 Размеры фрагмента стены для испытаний и фрагмента стены, предназначенного для калибровки установки, должны соответствовать рисунку 1.

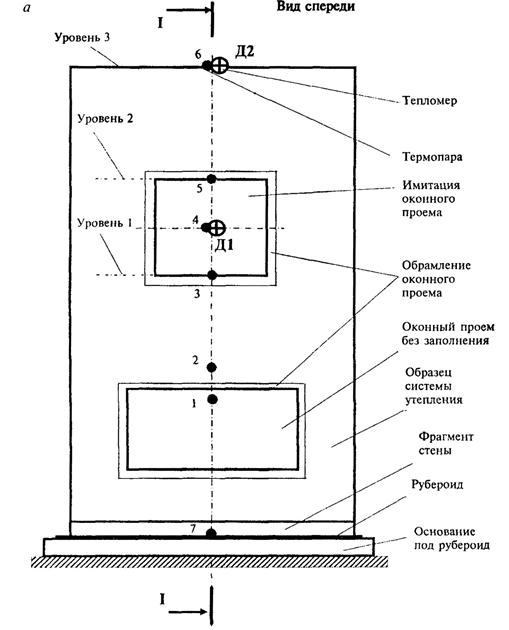

5.4 Схема установки со смонтированным образцом системы утепления приведена на рисунке 2а и б. Схема для фрагмента стены с образцом отделки аналогична.

5.5 Установка должна быть выполнена таким образом, чтобы совместно с количеством и качеством сжигаемого топлива можно было обеспечить режим теплового воздействия на образец по требованиям раздела 7.

5.6 При испытании систем утепления и отделки, которые предназначены для нанесения (монтажа) на стены, не соответствующих 4.4, и при испытании таких стен расстояние между нижней поверхностью перекрытия печи и верхним обрезом проема фрагмента стены должно составлять не менее 0,5 м (размер А на рисунке 2б) или соответствовать технической документации на здание.

Рисунок 1 - Фрагмент стены

Рисунок 2 - Схема установки с образцом системы утепления

5.7 Приспособления для крепления фрагмента стены на печи должны обеспечивать его плотное примыкание к открытому проему печи и неизменяемость его расположения относительно печи в процессе испытания.

5.8 Перед фрагментом стены на основании из негорючих материалов, кроме металлов, вплотную к фрагменту стены и вдоль всей его ширины следует расположить лист рубероида марки РПЭ 300 или РПП 300 (по ГОСТ 10923) шириной не менее 1,2 м.

5.10 Требования к системам измерения

5.10.1 В процессе испытаний следует измерять и регистрировать параметры следующих характеристик:

- плотность поглощенного теплового потока в точках, указанных на рисунке 2а и б;

- температуры в факеле пламени из оконного проема фрагмента стены;

- температуры на поверхности и внутри образца.

Обязательные места установки датчиков для измерения параметров показаны на рисунке 2а и б.

5.10.2 Требования к термоэлектрическим преобразователям (далее - термопарам) для измерения температуры - по ГОСТ 30247.0.

5.10.3 Для измерения тепловых потоков следует использовать неселективные датчики поглощенного теплового потока (далее - тепломеры) с точностью измерения не менее 20 %, имеющие свидетельство о поверке, выданное уполномоченной на это организацией.

Плоскости приемных поверхностей тепломеров Д1 и Д2 должны совпадать с плоскостью наружной поверхности образца.

5.10.4 Требования к приборам для регистрации измеряемых характеристик - по ГОСТ 30247.0. Периодичность регистрации показаний тепломеров не должна превышать 10 с.

5.10.5 Способы и приспособления для крепления тепломеров и термопар не должны влиять на их показания.

6 Образцы для испытаний

6.1 Испытанию подлежат два образца. Возможность испытания одного образца устанавливается испытательной лабораторией на основании положений 10.2 ГОСТ 30403.

6.2 Для установления класса пожарной опасности системы утепления или отделки образец монтируется на фрагменте стены, соответствующем требованиям 5.2 и 5.3, в полном соответствии с технической документацией на испытываемую систему или отделку, в том числе и на конструктивное обрамление оконного проема.

6.3 В случае когда систему утепления или отделку предполагают использовать для применения на стене, не соответствующей 4.4, их образец следует монтировать на фрагменте стены конкретной конструкции с учетом 5.6, выполненном в полном соответствии с технической документацией на данную стену. В этом случае оценка класса пожарной опасности (по разделу 10) может быть отнесена как к стене вместе с системой утепления или отделкой, так и отдельно к системе утепления или к отделке на данной стене.

6.4 У образцов систем утепления и отделки без воздушного зазора со стеной нижний торец и центральная часть верхнего торца шириной не менее 0,5 м не должны иметь наружного защитного слоя. Горизонтальные торцы образцов вентилируемых систем утепления и отделки должны быть открытыми, а вертикальные торцы - закрытыми.

6.5 Влажность образцов - по ГОСТ 30247.0.

6.6 Монтаж образца испытываемой системы утепления или отделки на фрагменте стены, а также изготовление фрагмента стены, не соответствующей 4.4, выполняются заказчиком испытания.

6.7 При использовании в конструкции горючих (по ГОСТ 30244) материалов следует производить в процессе изготовления образцов для испытаний отбор проб этих материалов для проведения идентификационного контроля в соответствии с приложением А. Испытательная лаборатория имеет право проводить указанный контроль и для негорючих материалов. Отбор проб производится совместно представителями испытательной лаборатории и заказчика.

6.8 В процессе монтажа помимо термопар и тепломеров, предусмотренных разделами 5 и 7, по решению испытательной лаборатории в образцах устанавливаются дополнительные термопары для контроля температуры на их поверхности и по сечению.

6.9 Комплект поставки образца на испытания должен включать:

- полный комплект технической документации на испытываемую конструкцию, включая чертежи конструктивного обрамления откосов и дверных проемов, внутреннего и наружного угла стены, деформационного шва, узла примыкания к карнизу и цоколю здания, узлов пропуска через стену инженерных коммуникаций;

- спецификацию используемых материалов и изделий с указанием их характеристик и соответствующих нормативно-технических документов, а также сопроводительные документы, идентифицирующие материалы и изделия на стадии их изготовления и поставки;

- чертеж фрагмента стены и (или) образца монтируемой на фрагменте стены системы утепления или отделки;

- инструкцию по монтажу системы утепления или по выполнению отделки.

6.10 При передаче заказчиком образцов конструкций испытательной лаборатории обеими сторонами составляется акт о соответствии образца требованиям технической документации на испытываемую конструкцию, а также об отборе проб материалов для проведения идентификационного контроля.

7 Калибровка установки

7.1 Цель калибровки - по 7.1 ГОСТ 30403.

7.2 В качестве калибровочного образца следует использовать фрагмент стены, отвечающий требованиям 5.2 и 5.3.

Калибровку установки производят со смонтированными на ней в соответствии с рисунком 2a и б тепломерами Д1, Д2 и термопарами 1 - 7.

7.3 Сжиганием пожарной нагрузки по 5.9 обеспечивается тепловой режим, контролируемый тепломером Д1 и термопарой 1.

7.4 Температура Т, регистрируемая термопарой 1, должна соответствовать данным, приведенным в таблице 1.

7.5 Среднее значение плотности поглощенного теплового потока, регистрируемого тепломером Д1 в непрерывном интервале времени от 7 до 25 мин калибровки, должно составлять 12,5 ± 2,5 кВт/м2 и ни в какой момент времени не должно превышать 20 кВт/м2.

7.6 В процессе калибровки регистрируют условия сжигания топлива, а также показания термопар 1 - 7 и тепломеров Д1 и Д2. Регистрация показаний термопар и тепломеров при калибровке должна осуществляться не реже чем через 60 и 10 с (1 и 0,167 мин) соответственно.

Таблица 1

|

Время t, мин |

Температура Т, °С |

Допускаемое отклонение, % |

|

0 ≤ t < 7 |

100 (1 + t) + 20 |

± 15 |

|

7 ≤ t < 25 |

820 |

± 10 |

|

25 ≤ t < 46 |

820 - 20 (t - 25) |

± 15 |

|

Примечание - За начало отсчета времени испытания (t = 0) принимается момент достижения температуры, регистрируемой термопарой 1, значения 120 °С. |

||

7.7 Для определения наличия теплового эффекта при испытании конструкций по 10.1а устанавливают контрольные показания термопар 3 - 6 путем увеличения зафиксированных при калибровке показаний на величину допускаемого отклонения, указанного в таблице 1.

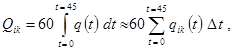

7.8 По результатам калибровки для тепломеров Д1 и Д2 строят зависимости «плотность поглощенного теплового потока qik, кВт/м2, - время t, мин, от момента начала калибровки» и определяют удельное поглощенное количество тепла Qik, кДж/м2, по формуле

где индекс i - порядковый номер тепломера, t = 0 - 45 мин;

Δt - интервал времени регистрации показаний тепломеров, мин.

7.9 Частота калибровки - по 7.7 ГОСТ 30403.

8 Подготовка испытаний

8.1 Подготовка к проведению испытаний включает проверку и отладку системы подачи и сжигания топлива, приборов и оборудования, установку фрагмента стены, в том числе с образцом системы утепления или отделки, на печь, тепломеров, термопар на образце по 6.8 и факельных термопар (рисунок 2, термопары 1 - 7). При необходимости перед испытаниями проводят калибровку установки.

8.2 Фрагмент стены устанавливают на печь таким образом, чтобы его вертикальная ось симметрии совпадала с вертикальной осью симметрии открытого проема печи, а верхний обрез проема фрагмента стены был не выше верхнего обреза открытого проема печи с учетом 5.6.

8.3 Образцы, изготавливаемые с использованием «мокрых» процессов, к моменту испытаний должны быть выдержаны в течение времени, необходимого для достижения требуемых эксплуатационных свойств согласно технической документации на испытываемую конструкцию.

8.4 При проведении испытаний конструкций допускается присутствие представителя заказчика.

9 Проведение испытаний

9.1 Испытания образцов проводят при температуре окружающего воздуха от + 5 до + 30 °С, скорости его движения не более 0,5 м/с и относительной влажности (60 ± 15) %, измеренных на расстоянии от 1 до 1,5 м от поверхности образца.

9.2 Испытания проводят при использовании того топлива и условий его сжигания, которые были зафиксированы при калибровке установки.

9.3 После окончания испытания образец оставляют на печи для остывания (вместе с печью) до температуры окружающей среды.

а) показания факельных термопар и термопар, установленных на образце, в том числе установленных по 6.8, а также показания тепломеров; показания термопар и тепломеров следует регистрировать с тем же интервалом времени, что и при калибровке;

б) распространение горения по поверхности образца;

в) воспламенение газов, выделяющихся при термическом разложении материалов образца по его торцам;

г) образование горящего расплава и (или) частиц, приводящее к воспламенению рубероида, расположенного у основания образца;

д) высоту факела пламени;

е) обрушение элементов образца.

9.5 События по 9.4б - 9.4е и время их реализации фиксируются визуально и с помощью видео- или фотосъемки.

9.6 Кроме определения параметров, указанных в 9.4, в процессе испытания регистрируют: время появления и характер развития в образце трещин, отверстий, отслоений; появление, изменение цвета и плотности дыма; появление и изменение интенсивности запахов, характерных для термического разложения органических материалов; появление пламени; изменение цвета и состояния поверхностей, в также другие особенности реакции образца не тепловое воздействие.

Эти явления регистрируют визуально, органолептически и с помощью видео- или фотосъемки, а также с помощью системы измерения и регистрации параметров по 5.10 с учетом 6.8.

9.8 Размеры повреждения измеряются в сантиметрах в плоскости образца от верхнего обреза оконного проема фрагмента стены, перпендикулярно к нему, до наиболее удаленной точки повреждения образца.

9.10 Повреждением не считаются обрушение, отличающееся от параметров, указанных в 10.1в, изменение цвета и оплавление материалов при отсутствии признаков горения, указанных в 9.9. Не учитывается повреждение материалов толщиной менее 2 мм.

9.11 Испытания прекращаются после снижения температуры в точке 1 ниже 420 °С, но не менее чем через 45 мин после начала испытаний.

9.12 Техника безопасности при проведении испытаний - по ГОСТ 30247.0.

10 Оценка результатов испытания

10.1 Пожарная опасность конструкций определяется:

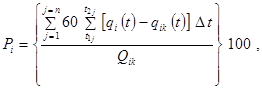

а) наличие теплового эффекта от горения или термического разложения материалов образца, который выражается в превышении контрольных показаний хотя бы одной из факельных термопар 3 - 6, установленных по 7.7 при калибровке установки. При этом учитывают только превышения с непрерывной продолжительностью более 2 мин и в интервале времени от 7 до 35 мин. Определяют интервалы времени, в пределах которых при испытании зафиксированы такие превышения, и рассчитывают значение теплового эффекта Pi, %, по формуле

(3)

(3)

где индекс i - порядковый номер тепломера;

индекс j = 1 ... n, где n - количество интервалов времени «t1j ÷ t2j», в пределах которых наблюдается наличие теплового эффекта, зафиксированное факельными термопарами;

Qik - значение удельного поглощенного количества тепла при калибровке установки, кДж/м2, определяемое согласно 7.8 по формуле (2);

qi и qik - значения плотности поглощенного теплового потока, кВт/м2, зафиксированные соответствующим тепломером при испытании и калибровке установки соответственно;

Δt - интервал времени регистрации плотности поглощенного теплового потока, мин;

б) возникновением вторичных источников зажигания, которые устанавливаются по реализации события 9.4г непрерывно в течение не менее 5 с;

в) обрушением хотя бы одного элемента конструкции или его части массой 1,0 кг и более, определяемой как произведение плотности материала, площади его обрушения и толщины;

г) размером повреждения материалов образца по 9.7 - 9.10.

10.2 Системы утепления, отделка и стены, в том числе с системой утепления или отделкой, подразделяются на классы пожарной опасности в соответствии с таблицей 2 по наименее благоприятному показателю.

Таблица 2

|

Наличие |

Повреждения материалов образца (по 10.1г) допускаются не выше уровня, указанного на рисунке 2о |

|||

|

теплового эффекта Рi, % (по 10.1а) |

вторичного источника зажигания (по 10.1б) |

обрушения элементов (по 10.1в) |

||

|

К0 |

≤ 5 |

Не допускается |

Не допускается |

1 |

|

К1 |

≤ 20 |

То же |

Не допускается |

2 |

|

К2 |

≤ 20 |

- » - |

Не регламентируется |

3; при этом на уровне 3 ширина размера повреждения - не более 100 мм |

|

К3 |

Не регламентируется |

|||

10.3 Для стен, соответствующих 4.4 и 5.3, не имеющих систем утепления и отделки, указанных в области применения, или с отделкой из традиционных негорючих материалов и изделий (фасадной керамической плитки с массой менее 1 кг, кирпича, штукатурных, шпатлевочных и клеевых растворов) без воздушного зазора между отделкой и стеной допускается без испытаний устанавливать класс пожарной опасности К0.

10.4 Для стен, не соответствующих 10.3, для систем утепления и для отделки допускается без испытаний устанавливать класс пожарной опасности К3.

11 Протокол испытаний

11.1 Протокол испытаний оформляется по разделу 11 ГОСТ 30403. При этом допускается не включать в протокол данные о воспламеняемости и дымообразующей способности материалов.

11.2 К протоколу испытаний должны быть приложены протоколы идентификационного контроля (по приложению А) материалов, применяемых при изготовлении образцов.

ПРИЛОЖЕНИЕ А

(обязательное)

Метод идентификационного контроля материалов

А.1 Общие положения

- потери массы;

- скорости потери массы;

- экзо- и эндотермических эффектов;

- температур возможного воспламенения и самовоспламенения.

А.1.2 Указанные в А.1.1 данного приложения значения характеристик в последующем могут быть использованы для идентификации и контроля качества материалов при их применении на конкретных объектах, а также для определения возможности замены материалов в конструкции стены или в системе утепления и отделке, класс пожарной опасности которых был установлен ранее. Разрешение на такую замену должно быть основано на заключении лаборатории, установившей класс пожарной опасности стены или системы утепления и отделки.

А.1.3 Идентификационный контроль материалов осуществляют путем термического анализа образцов, изготовленных из отобранных проб материалов (6.7), с использованием представленных сопроводительных документов по 6.9.

А.1.4 Протоколы термического анализа материалов прилагают к протоколу испытаний конструкций.

А.2 Метод испытаний

А.2.1 Отбор проб и изготовление образцов

Для анализа отбирается не менее 5 проб материала размером не менее 1 см3 каждый: 3 пробы, из которых изготавливают образцы для термического анализа, 2 пробы - для контрольного хранения.

А.2.2 Визуальный осмотр

Поступившие на испытания пробы подвергаются визуальному осмотру с фиксацией особенностей внешнего вида материала:

- агрегатное состояние;

- цвет;

- макроструктура: однородность, слоистость (с указанием количества слоев), наличие включений, в том числе волокнистых компонентов.

А.2.3 Термический анализ

А.2.3.1 Аппаратура

Для проведения испытаний должна использоваться аппаратура термического анализа (далее - ТА), обеспечивающая возможность получения вышеуказанных значений характеристик (п. А.1.1) по термогравиметрическим (далее - ТГ) и дифференциальным термогравиметрическим (далее - ДТГ) зависимостям, а также по зависимостям дифференциально-термического анализа (далее - ДТА) исследуемого материала в динамическом режиме.

Рекомендуется использовать приборы термического анализа модульного (например, термоаналитический комплекс «Du Pont») или совмещенного (например, Дериватограф С, Q) типа, а также другие подобные приборы, отвечающие следующим требованиям:

- температурный интервал нагрева образцов - не менее чем от 25 до 1000 °С;

- интервал скорости нагревания - от 5 до 20 °С/мин;

- точность измерения температур в диапазоне температур от 50 до 1000 °С - не ниже ± 3 %;

- точность измерения разности температур образца и эталона - ± 0,2 °С;

- возможность подачи в реакционную зону (тигельное пространство) воздуха - с расходом, рекомендуемым инструкцией для данного типа прибора и тиглей;

- погрешность измерения массы образца - не более 1,5 %.

А.2.3.2 Подготовка образцов для испытаний

Образцы однородных материалов вырезаются из проб и анализируются монолитным фрагментом.

В случае неоднородности материала из серии образцов готовят усредненный образец путем их измельчения до порошкообразного вида и тщательным их перемешиванием.

Масса и размеры образцов определяются типом используемого прибора.

Для материалов с малой потерей массы в процессе термодеструкции (менее 10 % исходной) рекомендуется массу образца принимать близкой к максимально возможной для используемого прибора.

А.2.3.3 Рекомендуемые условия проведения испытания:

начальная температура в реакционной камере - 25 °С;

конечная температура - 750 °С или температура, соответствующая окончанию всех контролируемых при испытании явлений;

газовая среда - проточный воздух;

скорость нагревания - 20 °С/мин; для уточнения ТА параметров допускается применение специально подобранных скоростей.

А.2.3.4 Проведение испытаний

При предварительных испытаниях для выбора оптимальных условий ТА добиваются того, чтобы изменение массы испытуемого образца на 10 % приводило к изменению значений ТА параметров не более чем на 5 %.

А.2.3.5 Для получения термоаналитических параметров проводят не менее двух испытаний с результатами, отличающимися не более чем на 5 % от среднего значения. При получении больших различий проводят дополнительное третье испытание и вычисляют среднее квадратичное отклонение.

А.3 Обработка результатов испытаний

А.3.1 По ТА-зависимостям с применением соответствующих используемому прибору прикладных программ обработки результатов испытаний или графическими методами определяют значения термоаналитических идентификационных характеристик материала.

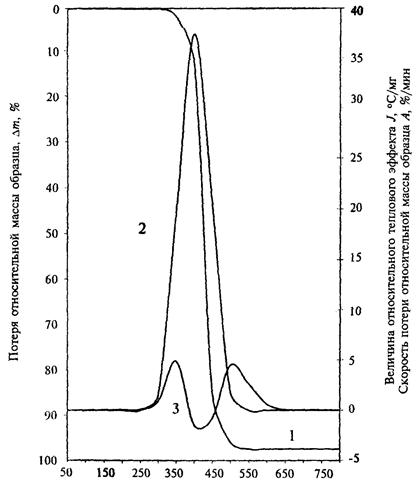

А.3.1.1 Потерю массы характеризуют следующими значениями, определяемыми по ТГ-зависимостям:

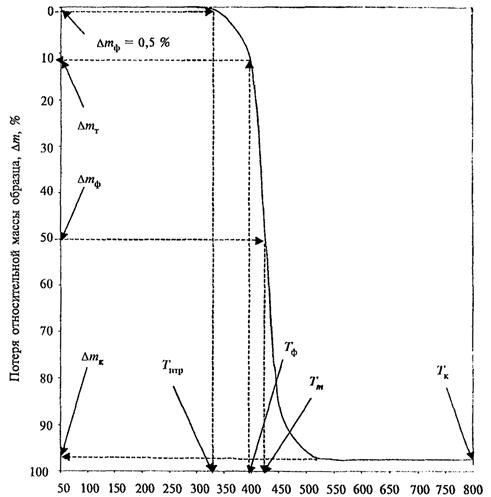

- температурой (Тт, °С) фиксированных значений потери материалом относительной массы (Δmф, %); при этом полученный диапазон потери массы материала разбивают не менее чем на пять интервалов, из которых первый интервал составляет 0,5 %, а соответствующую температуру обозначают Тнтр - температурой начала термического разложения материала;

последующие интервалы определяют по достаточно характерным точкам на ТГ-зависимости, например 5, 10, 50, 85 % потери относительной массы;

- потерей относительной массы (Δmт, %) при фиксированных значениях температуры (Тф, °С); при этом диапазон характерных изменений ТГ-зависимости также разбивают не менее чем на пять интервалов, например 100, 300, 400, 500, 600 °С;

- величиной конечной относительной массы образца при температуре окончания испытаний (mк = 100 - Δmк).

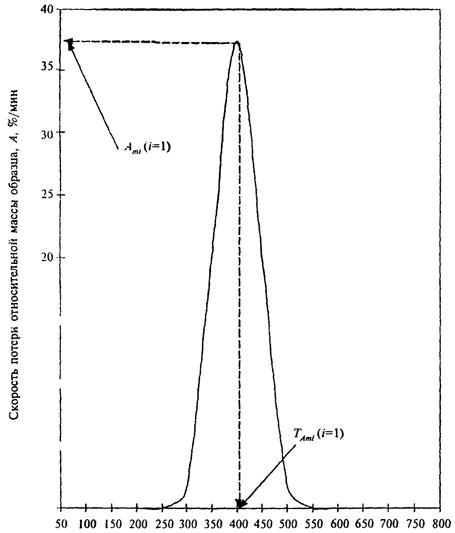

А.3.1.2 Скорость потери относительной массы характеризуют величиной А = dm/dt, %/мин, где dt = VdT; V - скорость нагрева образца, °С/мин, и значениями, определяемыми по ДТГ-зависимости:

- величиной максимумов скорости потери относительной массы (Ami, %/мин);

- температурами максимумов скорости потери относительной массы (TAmi, °C).

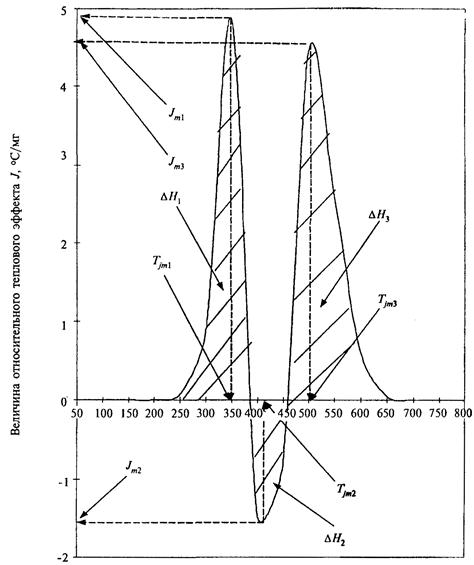

А.3.1.3 Экзо- и эндотермические эффекты характеризуют величиной J = (Тобр - Тэ)/m, °С/мг, где Тобр - температура образца, °С; Тэ - температура эталона, °С; m - исходная масса образца, мг, и следующими значениями, определяемыми по ДТА-зависимости:

- максимумами экзо- и эндотермических эффектов (Jmi, °С/мг);

- температурами, соответствующими максимумам экзо- и эндотермических эффектов (Тjmi, °С);

- относительным тепловыделением и поглощением тепла (ΔHi, °С·мин/мг) в области температур, прилегающих к температуре Tjmi. Эта величина определяется как площадь под ДТА-кривой между двумя соседними точками ее пересечения с осью абсцисс.

А.3.1.4 Температуры возможного воспламенения и самовоспламенения характеризуются следующими значениями, определяемыми по ДТА-зависимости:

- температура возможного воспламенения соответствует температуре первого экзотермического максимума (Tjm1, °C);

- температура возможного самовоспламенения соответствует температуре второго экзотермического максимума (Tjm2, °С).

А.3.2 Примеры определения значений идентификационных характеристик представлены на рисунках А.1 - А.3; рекомендуемая форма представления ТА-зависимостей в протоколе испытания - на рисунке А.4.

А.3.3. Рассчитываются средние величины значений характеристик, их отклонение от среднего (при двух испытаниях) или среднее квадратичное отклонение (в случае большего числа испытаний).

А.3.4 Результаты идентификационного контроля оформляют протоколом с ТА-зависимостями и таблицей идентификационных характеристик (см. образец оформления протокола).

А.4 Требования безопасности

А.4.1 Рабочее место оператора должно удовлетворять требованиям электробезопасности по ГОСТ 12.1.019, ГОСТ Р 50571.1 и санитарно-гигиеническим требованиям по ГОСТ 12.1.005.

А.4.2 Помещение, в котором эксплуатируется установка, должно соответствовать санитарно-гигиеническим требованиям по ГОСТ 12.1.005.

Образец оформления протокола термического анализа материала

|

___________________________________________________________________________ (Наименование организации, выполняющей испытания) ПРОТОКОЛ № __________________ идентификационного контроля материала ___________________________________________________________________________ (Наименование материала) от «____» __________________ 200 __ г. 1. Заказчик: 2. Полное наименование материала: (ГОСТ, ТУ, № экспериментальной партии, паспорт и т.д.) 3. Дата поступления образцов на испытания: 4. Дата проведения испытаний: 5. Тип аппаратуры для ТА: 6. Наименование методики испытаний: приложение А к ГОСТ 31251-2003 7. Условия проведения испытаний: Таблица 1 (пример заполнения)

8. Результаты контроля: Таблица 2 (пример заполнения)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура образца, Т, °С

к протоколу № _____ от _________________ 200 __ г.

Рисунок А.1 - Пример определения значений потери относительной массы образца по ТГ - зависимости

Температура образца, Т, °С

к протоколу № _____ от _________________ 200 __ г.

Рисунок А.2 - Пример определения значений скорости потери относительной массы образца по ДТГ-зависимости

Температура образца, Т, °С

к протоколу № _____ от _________________ 200 __ г.

Рисунок А.3 - Пример определения значений относительного теплового эффекта по ДТА-зависимости

Температура образца, Т, °С

к протоколу № _____ от _________________ 200 __ г.

1 - ТГ - зависимость; 2 - ДТГ - зависимость; 3 - ДТА - зависимость

Рисунок А.4 - Пример формы представления результатов испытаний образцов материалов в протоколе идентификационного контроля

Ключевые слова: конструкции строительные, наружные стены, системы наружного утепления, отделка, пожарная опасность, испытание, классификация, идентификационный контроль