ордена трудового красного знамени

центральный научно-исследовательский институт

строительных конструкций им. кучеренко

(цнииск им. кучеренко) госстроя ссср

Пособие

по расчету и конструированию

сварных соединений

стальных конструкций

(к главе СНиП II-23-81)

Утверждено

приказом ЦНИИСК

им. Кучеренко

от 28.11.83 № 372/л

![]()

Москва Стройиздат 1984

Рассмотрены вопросы расчета и конструирования сварных соединений с угловыми швами, позволяющими сократить расход основных видов ресурсов при сварке строительных стальных конструкций без ущерба для надежности и несущей способности соединений и конструкций в целом.

Даны примеры расчета соединений.

Для инженерно-технических работников проектных организаций и заводов-изготовителей строительных конструкций.

ПРЕДИСЛОВИЕ

Пособие составлено к главе СНиП II-23-81. В Пособии приведен ряд новых решений, направленных на экономию основных видов ресурсов, расходуемых при выполнении сварочных работ. Основное внимание уделено рациональному проектированию сварных соединений с угловыми швами, которые составляют по массе наплавленного металла около 90 % от общего количества сварных швов. Поэтому наибольший эффект может быть получен от оптимизации размеров этих швов.

Новые нормы проектирования дают возможность сократить удельный расход наплавленного металла в строительных стальных конструкциях на 35-40 %.

Текст из главы СНиП II-23-81 отмечен в Пособии вертикальной чертой, в скобках указаны соответствующие номера пунктов и таблиц главы СНиП.

Пособие разработано ЦНИИСК им. Кучеренко (канд. техн. наук В.М. Барышев, при участии инж. Ю.А. Новикова).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. При проектировании сварных соединений следует:

принимать минимально необходимое количество и минимальные размеры сварных швов;

предусматривать применение высокопроизводительных механизированных способов сварки;

предусматривать применение эффективных сварочных материалов (электродов, электродных проволок, защитных газов, флюсов);

предусматривать такое расположение и размеры сварных швов, при которых максимально сокращалась бы необходимость кантовки конструкций при их изготовлении, а также уменьшились бы размеры соединяемых деталей;

обеспечивать свободный доступ к местам наложения швов и удобное пространственное положение с учетом выбранного способа и технологии сварки и принятого метода неразрушающего контроля шва.

1.2. Сокращение массы наплавленного металла при проектировании сварных соединений и элементов конструкций достигается путем повышения расчетных сопротивлений соединений с угловыми швами за счет применения эффективной технологии сварки и электродных материалов; соблюдения требований по назначению минимально допустимых катетов угловых швов, устанавливаемых в зависимости от наибольшей толщины свариваемых элементов, вида сварки и механических свойств стали; применения односторонних угловых швов в поясах сварных двутавров, при приварке ребер жесткости, диафрагм и других деталей, а также уменьшения количества деталей в элементах конструкций или их размеров (применения односторонних ребер жесткости, исключения фасонок в решетчатых конструкциях или уменьшения их размеров в связи с повышением расчетных сопротивлений соединений с угловыми швами и др.).

1.3. При проектировании сварных соединений следует учитывать, что увеличение сечений швов по сравнению с регламентированными в главе СНиП II-23-81 не только не повышает работоспособность конструкций, но в ряде случаев снижает ее.

2. РАСЧЕТНЫЕ СОПРОТИВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ

2.1 (3.4). Расчетные сопротивления сварных соединений для различных видов соединений и напряженных состояний следует определять по формулам, приведенным в табл. 3 СНиП II-23-81.

2.2. Расчетные сопротивления сварных соединений, определенные по формулам, которые приведены в главе СНиП II-23-81, обеспечиваются при соблюдении следующих условий:

подготовка материалов, сборка конструкций, сварка и контроль качества осуществляются в соответствии с требованиями главы СНиП III-18-75; сварочные материалы для стыковых соединений соответствуют прочности свариваемой стали и условиям эксплуатации конструкций и применяются в соответствии с табл. 1 прил. 1;

сварочные материалы для расчетных угловых швов применяются в соответствии с табл. 2 прил. 1 с учетом условий эксплуатации конструкций, указанных в табл. 1 прил. 1.

2.3. Расчетные сопротивления стыковых соединений, выполняемых всеми видами дуговой сварки, принимаются равными расчетным сопротивлениям стального проката при условии физического контроля качества швов в растянутых элементах и соблюдении требований п. 13.42 главы СНиП II-23-81 об обеспечении полного провара соединяемых элементов путем двухсторонней сварки, односторонней с подваркой корня шва или односторонней сварки на подкладке.

В случаях, когда в стыковых соединениях невозможно обеспечить полный провар элементов, рекомендуется принимать Rwy =0,7 Rу.

2.4. Несущая способность сварных соединений с угловыми швами зависит от ориентации шва относительно направления усилия, действующего на соединение. Однако учет этой зависимости существенно усложняет расчет соединения, в связи с чем расчетные сопротивления соединений с угловыми швами в главе СНиП II-23-81 приняты для наименее благоприятной ориентации (флангового шва) и независимыми от величины угла между продольной осью шва и направлением силового вектора, действующего на него.

2.5. Предельным состоянием для сварных соединений с угловыми швами является опасность разрушения. В связи с этим их расчетные сопротивления установлены по временному сопротивлению металла: для металла шва - в зависимости от нормативного сопротивления металла шва Rwf = f (Rwun); для металла границы сплавления - в зависимости от нормативного сопротивления основного металла Rwz = f (Run).

Числовые значения расчетных сопротивлений сварных соединений с угловыми швами приведены в табл. 2 и 3 прил. 1.

3. РАСЧЕТ СВАРНЫХ СОЕДИНЕНИЙ

3.1. Расчет сварных стыковых соединений на центральное растяжение и сжатие следует проводить в соответствии с п. 11.1 главы СНиП II-23-81.

3.2. С целью повышения эффективности использования наплавленного металла в соединениях с расчетными угловыми швами предусмотрено применение электродных материалов, обеспечивающих повышенные прочностные свойства металла шва. При этом возникает необходимость проверки прочности соединений по двум опасным сечениям: по металлу шва и по металлу границы сплавления.

3.3 (11.2). Сварные соединения с угловыми швами при действии продольной и поперечной сил следует рассчитывать на срез (условный) по двум сечениям:

по металлу шва

N / (βf kf lw) ≤ Rwf γwf γc; (1) [120]

по металлу границы сплавления

N / (βz kf lw) ≤ Rwz γwz γc. (2) [121]

где lw - расчетная длина шва, принимаемая меньше его полной длины на 10 мм; βf и βz - коэффициенты, принимаемые при сварке элементов из стали: с пределом текучести до 580 МПа (5900 кгс/см2) по табл. 1 (34); с пределом текучести свыше 580 МПа (5900 кгс/см2) независимо от вида сварки, положения шва и диаметра сварочной проволоки βf = 0,7 и βz = 1; γwf и γwz - коэффициенты условий работы шва, равные 1 во всех случаях, кроме конструкций, возводимых в климатических районах I1, I2, II2 и II3, для которых γwf = 0,85 для металла шва с нормативным сопротивлением Rwun = 410 МПа (4200 кгс/см2) и γwz = 0,85 для всех сталей.

При сварке с использованием технологических приемов, направленных на повышение производительности наплавки, которые сопровождаются снижением глубины проплавления (например, сварка при удлиненном вылете электрода, при прямой полярности постоянного тока, с применением дополнительного присадочного материала и т.п.), значения коэффициентов рекомендуется принимать βf = 0,7 и βz = 1.

3.4 (11.2). Для угловых швов, размеры которых установлены в соответствии с расчетом, в элементах из стали с пределом текучести до 285 МПа (2900 кгс/см2) следует применять электроды или сварочную проволоку согласно табл. 2 прил. 1 настоящего пособия, для которых расчетные сопротивления срезу по металлу шва Rwf должны быть более Rwz, а при ручной сварке не менее чем в 1,1 раза превышают расчетные сопротивления срезу по металлу границы сплавления Rwz, но не превосходят значений Rwz βz / βf

1,1 Rwz < Rwf ≤ Rwz βz / βf; (3)

в элементах из стали с пределом текучести свыше 285 МПа (2900 кгс/см2) допускается применять электродные материалы, для которых выполняется условие

Rwz < Rwf ≤ Rwz βz / βf. (4)

Таблица 1 (34)

|

Положение шва |

Коэффициент |

Значения коэффициентов βf и βz при катетах швов, мм |

||||

|

3-8 |

9-12 |

14-16 |

18 и более |

|||

|

Автоматическая при d = 3 - 5 |

В лодочку |

βf |

1,1 |

0,7 |

||

|

βz |

1,15 |

1 |

||||

|

Нижнее |

βf |

1,1 |

0,9 |

0,7 |

||

|

βz |

1,15 |

1,05 |

1 |

|||

|

Автоматическая и полуавтоматическая при d = 1,4 - 2 |

В лодочку |

βf |

0,9 |

0,8 |

0,7 |

|

|

βz |

1,05 |

1 |

||||

|

Нижнее, горизонтальное, вертикальное |

βf |

0,9 |

0,8 |

0,7 |

||

|

βz |

1,05 |

1 |

||||

|

Ручная; полуавтоматическая проволокой сплошного сечения при d < 1,4 или порошковой проволокой |

В лодочку нижнее, горизонтальное, вертикальное, потолочное |

βf |

0,7 |

|||

|

βz |

1 |

|||||

Примечание. Значения коэффициентов соответствуют нормальным режимам сварки.

При выборе электродных материалов следует учитывать группы конструкций и климатические районы, указанные в табл. 55 (В Пособии табл. 1 прил. 1).

3.5. Левая часть выражений (3) и (4) 1,1 Rwz < Rwf и Rwz < Rwf означает необходимость применения электродных материалов, обеспечивающих высокую прочность металла шва. Правая часть этих выражений Rwf ≤ Rwz βz / βf указывает верхний предел значения Rwf, выше которого увеличение прочности металла шва нецелесообразно, поскольку несущую способность соединения будет определять сечение по металлу границы сплавления.

При проектировании сварных соединений возможны исключения из требований, указанных в выражениях (3) и (4), которые определяются дискретностью значений входящих в них параметров, ограниченностью ассортимента сварочных проволок для механизированной сварки и условиями организации производства. Поэтому в ряде случаев для расчетных угловых швов целесообразно применять сварочную проволоку, при которой Rwf ≤ Rwz βz / βf.

Например, проволоку марки Св-08Г2С целесообразно применять при сварке в углекислом газе однопроходных швов (/г/<8 мм) в конструкциях из стали ВСт3, которая обеспечивает минимальный расход наплавленного металла из всех возможных вариантов полуавтоматической и ручной сварки; проволоку марок Св-08А и Св-08ГА - при автоматической сварке под флюсом конструкций из стали ВСт3 (применение проволоки Св-08ГА обосновано в случаях, когда на одном производственном участке одновременно выполняется сварка конструкций из малоуглеродистой и низколегированной стали).

3.6. В зависимости от значений Rwf, Rwz и βf, характеризующих соединение с угловыми швами, прочность одного из двух расчетных сечений меньше прочности другого сечения. Поэтому для расчета такого соединения на срез (условный) достаточно произвести проверку менее прочного сечения. Расчетные сечения, по которым следует производить проверку прочности соединения с угловыми швами, в зависимости от параметров Rwun, Run и βf, указаны в табл. 2 (для конструкций во всех климатических районах, кроме I1, I2, II2, II3) и табл. 3 (для конструкций в климатических районах I1, I2, II2, II3).

Примечание. Коэффициенты βf и βz

связаны зависимостью ![]() , поэтому в табл. 2 и 3 значения

βz не приводятся.

, поэтому в табл. 2 и 3 значения

βz не приводятся.

3.7. Предельные усилия на сварные соединения с угловыми швами для наиболее распространенных сочетаний электродных материалов, условий сварки и катетов швов приведены в табл. 1 и 2 прил. 2.

3.8. Расчет сварных соединений с угловыми швами на действие момента, на одновременное действие сил и момента, а также поясных соединений с угловыми швами в составных двутавровых балках следует производить по двум сечениям в соответствии с требованиями пп. 11.3, 11.5 и 11.16 главы СНиП II-23-81. При этом в общем виде расчетные формулы представляют собой сравнение напряжений, возникающих от действия усилий в расчетном сечении по шву (τf) и по металлу границы сплавления (τz), с соответствующими расчетными сопротивлениями с учетом коэффициентов условий работы:

τf ≤ Rwf γwf γc;

τz ≤ Rwz γwz γc.

Таблица 2

|

Run = 345 (3500) Run = 355 (3600) |

Run = 365 (3700) Run = 370 (3800) |

Run =380 (3900) |

||||||||||

|

βf |

βf |

βf |

||||||||||

|

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

|

|

410 (4200) |

Г |

Ш |

Ш |

Ш |

Г |

Ш |

Ш |

Ш |

Г |

Ш |

Ш |

Ш |

|

450 (4600) |

Г |

Г |

Г |

Ш |

Г |

Г |

Ш |

Ш |

Г |

Г |

Ш |

Ш |

|

490 (5000) |

Г |

Г |

Г |

Ш |

Г |

Г |

Г |

Ш |

Г |

Г |

Г |

Ш |

|

590 (6000) |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Ш |

|

≥ 685 (7000) |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Таблица 2а

|

Run = 390 (4000) Run = 410 (4200) |

Run =430 (4400) Run = 440 (4500) Run = 450 (4600) Run = 460 (4700) |

Run = 470 (4800) Run = 480 (4900) Run = 490 (5000) |

||||||||||

|

βf |

βf |

βf |

||||||||||

|

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

|

|

410 (4200) |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

|

450 (4600) |

Г |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

|

490 (5000) |

Г |

Г |

Ш |

Ш |

Г |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

|

590 (6000) |

Г |

Г |

Г |

Ш |

Г |

Г |

Ш |

Ш |

Г |

Ш |

Ш |

Ш |

|

685 (7000) |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Ш |

Г |

Г |

Г |

Ш |

|

835 (8500) |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Таблица 2б

|

Rwun |

Run = 500 (5100) Run = 510 (5200) |

Run = 520 (5300) Run = 530 (5400) |

Run = 540 (5500) Run = 570 (5800) Run = 590 (6000) |

|||||||||

|

βf |

βf |

βf |

||||||||||

|

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

|

|

≤ 490 (5000) |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

|

590 (6000) |

Г |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

|

685 (7000) |

Г |

Г |

Ш |

Ш |

Г |

Г |

Ш |

Ш |

Г |

Ш |

Ш |

Ш |

|

835 (8500) |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Ш |

Г |

Г |

Г |

Ш |

Примечания: 1. Значение нормативных сопротивлений Run и Rwun указаны в МПа (кгс/см2). 2. Буквы Ш и Г указывают, что при данном сочетании Run, Rwun и βf расчет соединения с угловыми швами должен производиться соответственно по металлу шва или по металлу границы сплавления. 3. Для стального проката с Run = 685 МПа (7000 кгс/см2) расчет соединения с угловыми швами должен производиться по металлу шва.

Таблица 3

|

Run = 345 (3500) Run = 355 (3600) Run = 365 (3700) |

Run = 370 (3800) Run = 380 (3900) |

Run = 390 (4000) |

||||||||||

|

βf |

βf |

βf |

||||||||||

|

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

|

|

410 (4200) |

Г |

Ш |

Ш |

Ш |

Г |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

|

450 (4600) |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Ш |

Г |

Г |

Г |

Ш |

|

≥ 490 (5000) |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Таблица 3а

|

Rwun |

Run = 410 (4200) Run = 430 (4400) |

Run = 440 (4500) |

Run = 450 (4600) Run = 460 (4700) Run = 470 (4800) Run = 480 (4900) |

|||||||||

|

βf |

βf |

βf |

||||||||||

|

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

|

|

410 (4200) |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

|

450 (4600) |

Г |

Г |

Г |

Ш |

Г |

Г |

Г |

Ш |

Г |

Ш |

Ш |

Ш |

|

490 (5000) |

Г |

Г |

Г |

Ш |

Г |

Г |

Г |

Ш |

Г |

Г |

Ш |

Ш |

|

590 (6000) |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Ш |

Г |

Г |

Г |

Ш |

|

≥ 685 (7000) |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Таблица 3б

|

Rwun |

Run = 490 (5000) |

Run = 500 (5100) Run = 510 (5200) |

Run = 520 (5300) Run = 530 (5400) |

|||||||||

|

βf |

βf |

βf |

||||||||||

|

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

|

|

410 (4200) |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

|

450 (4600) |

Г |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

|

490 (5000) |

Г |

Ш |

Ш |

Ш |

Г |

Ш |

Ш |

Ш |

Г |

Ш |

Ш |

Ш |

|

590 (6000) |

Г |

Г |

Г |

Ш |

Г |

Г |

Ш |

Ш |

Г |

Г |

Ш |

Ш |

|

685 (7000) |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Ш |

|

835 (8500) |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Таблица 3в

|

Rwun |

Run = 540 (5500) Run = 570 (5800) |

Run = 590 (6000) |

||||||

|

βf |

βf |

|||||||

|

1,1 |

0,9 |

0,8 |

0,7 |

1,1 |

0,9 |

0,8 |

0,7 |

|

|

≤ 490 (5000) |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

Ш |

|

590 (6000) |

Г |

Ш |

Ш |

Ш |

Г |

Ш |

Ш |

Ш |

|

685 (7000) |

Г |

Г |

Г |

Ш |

Г |

Г |

Ш |

Ш |

|

835 (8500) |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Г |

Примечания: 1. Обозначения даны в табл. 2а, б. 2. Таблица составлена с учетом коэффициентов γwf и γwz, значения которых указаны в п. 11.2 главы СНиП II-23-81. 3. Для стального проката с Run = 685 МПа (7000 кгс/см2) расчет соединения с угловыми швами должен производиться по металлу шва.

Примеры расчета соединений приведены в прил. 3 (примеры 1-4).

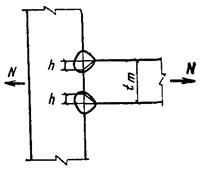

3.9. Расчет таврового соединения с разделкой кромок элемента с неполным его проваром (рис. 1) на действие продольной и поперечной сил рекомендуется производить по двум сечениям по формулам:

по металлу шва

N / (2,6 hlw) ≤ Rwf γwf γc; (5)

по металлу границы сплавления

N / (2,8 hlw) ≤ Rwz γwz γc, (6)

где h - глубина разделки кромок, значения которой следует принимать согласно соответствующему стандарту на основные типы, конструктивные элементы и размеры сварных соединений; lw - расчетная длина шва, равная полной его длине, уменьшенной на tm, или полной его длине в случае вывода концов шва за пределы стыка.

В формулах (5) и (6) учтено наличие двух швов в соединении.

Тавровые соединения с разделкой кромок (рис. 1) целесообразно применять в случаях, когда катеты швов должны быть kf > 14 мм. При этом назначение разделки кромок должно производиться с учетом технологических возможностей производства.

Пример расчета соединения в соответствии с рекомендациями настоящего пункта приведен в прил. 3 (пример 5).

Рис. 1. К расчету таврового соединения с разделкой кромок элемента и неполным его проваром

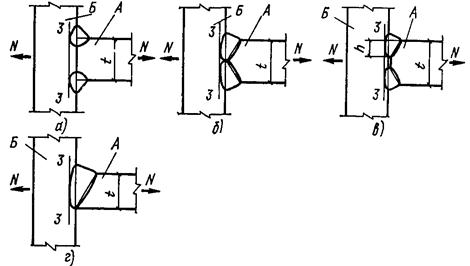

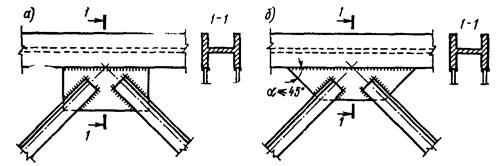

3.10. Тавровые соединения с лобовыми угловыми швами, рассчитываемые на действие растягивающей силы (пп. 3.3 и 3.9) по двум сечениям, следует рассчитывать также на растяжение по основному металлу в сечении, перпендикулярном направлению действия силы (рис. 2, сечение 3-3).

В соединении с двухсторонним швом без разделки кромок (рис. 2а) расчет по сечению 3-3 следует производить по формуле

N / (2,8 βf kf lw) ≤ Rth γc; (7)

в соединении с двухсторонним швом и k-образной разделкой кромок расчет по сечению 3-3 следует производить по формулам:

при полном проваре прикрепляемого элемента (рис. 2, б)

N / (1,3 tlw) ≤ Rth γc; (8)

при частичном проваре прикрепляемого элемента (рис. 2, в)

N / [2 (h + 0,15t) lw] ≤ Rth γc; (9)

в соединении с односторонним швом и разделкой кромок при полном проваре прикрепляемого элемента (рис. 2, г) расчет по сечению 3-3 следует производить по формуле

N / (1,15 tlw) ≤ Rth γc. (10)

В формулах (7) - (10): lw - длина шва, принимаемая равной его полной длине; t - толщина прикрепляемого элемента; h - глубина разделки кромок; Rth - расчетное сопротивление растяжению в направлении толщины проката, которое следует принимать Rth = 0,5 Ru.

Рис. 2. К расчету таврового соединения по основному металлу в сечении, перпендикулярном направлению растягивающей силы

Расчет соединений по сечению 3-3 не следует производить в следующих случаях:

в соединениях с двухсторонним угловым швом без разделки кромок (рис. 2, а), а также с разделкой кромок и частичным проваром прикрепляемого элемента (рис. 2, в) - при соблюдении соотношения между значениями временного сопротивления свариваемых элементов RAun ≤ RБun;

в соединениях с двухсторонним угловым швом и k-образной разделкой кромок (рис. 2, б) - при соблюдении соотношения значений характеристик прочностных свойств RAyn ≤ 0,65 RБun.

4. КОНСТРУИРОВАНИЕ СВАРНЫХ СОЕДИНЕНИЙ

ОБЩИЕ ПОЛОЖЕНИЯ

4.1. Общие требования к конструкции сварных соединений, направленные на повышение их надежности и работоспособности, а также технологичности, изложены в пп. 12.2-12.3 и 12.6-12.8 главы СНиП II-23-81.

4.2. Одним из наиболее важных условий сокращения удельного расхода наплавленного металла в конструкциях при выполнении конструктивных и слабонагруженных угловых швов является назначение минимальных катетов швов в соответствии с табл. 38 главы СНиП II-23-81, размеры которых зависят от толщины свариваемых элементов, предела текучести стали, вида сварки и вида соединения.

4.3. При проектировании сварных соединений с угловыми швами необходимо учитывать, что количество наплавленного металла пропорционально квадрату катета шва. Поэтому завышение kf даже на 1 мм приводит к значительному перерасходу наплавленного металла. Например, увеличение массы наплавленного металла в швах kf = 10 мм по сравнению с kf = 9 мм составляет почти 20 %, а в швах kf = 6 мм по сравнению с kf = 5 мм - более 40 %.

Из двух расчетных угловых швов с одинаковым расчетным сечением экономичнее по расходу наплавленного металла тот, который имеет меньший катет (и соответственно большую длину).

4.4 (12.9). Для прикрепления ребер жесткости, диафрагм и поясов сварных двутавров допускается применять односторонние угловые швы, катеты которых kf следует принимать по расчету, но не менее указанных в табл. 38 главы СНиП II-23-81.

Применение односторонних угловых швов не допускается в конструкциях:

группы 1; эксплуатируемых в среднеагрессивной и сильноагрессивной средах; возводимых в климатических районах I1, I2, II2 и II3.

Указанные ограничения не распространяются на односторонние угловые швы, выполненные с проваром на всю толщину прикрепляемого элемента.

Общие положения о применении односторонних угловых швов в элементах конструкций изложены ниже в данном разделе пособия, примеры применения приведены в прил. 4.

4.5 (12.10). Для расчетных и конструктивных угловых швов в проекте должны быть указаны вид сварки, электроды или сварочная проволока, положение шва при сварке.

Положение шва при сварке необходимо указывать для расчетных угловых швов, так как оно определяет величину коэффициентов βf и βz, входящих в расчетные формулы. В случае, когда на стадии проектирования положение шва неизвестно, оно должно быть указано предположительно, а при разработке деталировочных чертежей (КМД) уточнено с соответствующей корректировкой величины kf углового шва.

4.6. При применении прерывистых швов и электрозаклепок в соответствии с п. 12.13 главы СНиП II-23-81 расстояние между соседними концами участков прерывистого шва должно составлять не более 18t для сжатых элементов и не более 24t для растянутых элементов (t - толщина наиболее тонкого из свариваемых элементов).

Конструкции сварных соединений в фермах

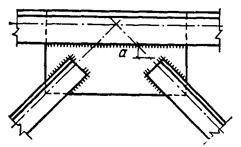

4.7 (13.9). Расстояние между краями элементов решетки и пояса в узлах сварных ферм с фасовками следует принимать равным a = 6t - 20 мм, но не более 80 мм (t - толщина фасонки, мм) (рис. 3 Пособия).

4.8 (13.9). Между торцами стыкуемых элементов поясов ферм, перекрываемых накладками, следует оставлять зазор а не менее 50 мм (рис. 4 Пособия).

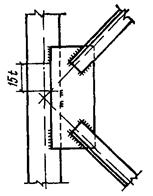

4.9. Сварные швы, прикрепляющие элементы решетки фермы к фасовкам, следует выводить на торец элемента на длину 20 мм (рис. 5). Лобовые швы по торцам элементов решетки применять не рекомендуется, поскольку из-за увеличения остаточных сварочных напряжений ухудшаются условия эксплуатации фасонки.

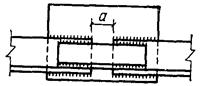

4.10 (13.10). В узлах ферм с поясами из тавров, двутавров и одиночных уголков крепление фасонок к полкам поясов встык следует осуществлять с проваром на всю толщину фасонки (рис. 6 Пособия).

В конструкциях группы 1, а также эксплуатируемых в климатических районах I1, I2, II2 и II3 стыковые швы, прикрепляющие фасонки к полкам поясов, следует выполнять согласно рис. 6б.

Рис. 3. Узел фермы с фасовками

Рис. 4. Стык поясов ферм с накладками

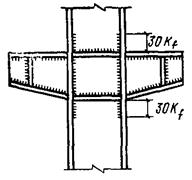

Рис. 5. Схемы выведения швов на торец элемента

Рис. 6. Узел фермы с фасовкой, привариваемой встык к элементу сечения пояса

а - для климатических районов II4 и II5; б - для климатических районов I1, I2, II2, II3.

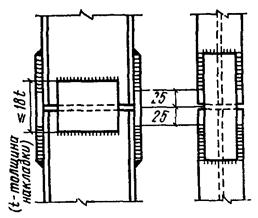

4.11. В узлах ферм с поясами из двутавров, тавров и одиночных уголков, в которых фасонки прикреплены к полкам поясов стыковыми швами, допускается пересечение угловых швов нахлесточных соединений раскосов со стыковыми швами.

Конструкции сварных соединений в колоннах

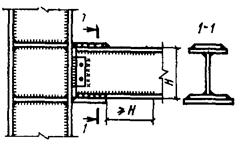

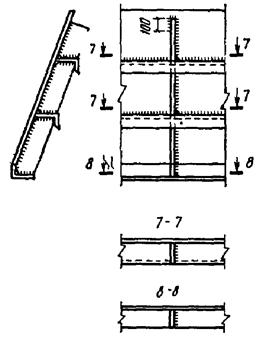

4.12. В центрально-сжатых колоннах и стойках двутаврового сечения допускается применять односторонние поясные швы. При этом в узлах крепления связей, балок, распорок и других элементов в зоне передачи усилия следует применять двухсторонние поясные швы, выходящие за контуры прикрепляемого элемента (узла) на длину 30kf с каждой стороны (рис. 7).

4.13 (13.13). Угловые швы, прикрепляющие фасонки соединительной решетки к колоннам внахлестку, следует назначать по расчету и располагать с двух сторон фасонки вдоль колонны в виде отдельных участков в шахматном порядке; при этом расстояние между концами таких швов не должно превышать 15 толщин фасонки (15t, рис. 8 Пособия).

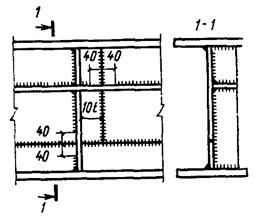

Рис. 7. Расположение двухстороннего поясного шва в колонне в узле примыкания балки

Рис. 8. Расположение швов, прикрепляющих фасонку соединительной решетки колонны

Рис. 9. Монтажный стык колонны с накладками

В конструкциях, возводимых в климатических районах I1, I2, II2 и II3, а также при применении ручной дуговой сварки швы должны быть непрерывными по всей длине фасонки.

4.14. При прикреплении колонн к опорным плитам толщиной более 80 мм катеты угловых швов следует устанавливать по табл. 38 главы СНиП II-23-81, принимая толщину плиты равной 80 мм.

4.15. В монтажных стыках колонн, выполняемых на накладках со сварными швами, швы следует не доводить до стыка на 25 мм с каждой стороны (рис. 9) или обеспечить зазор в стыке не менее 50 мм. Накладки рекомендуется применять прямоугольной формы.

Конструкции сварных соединений в балках

4.16 (13.25). Поясные швы сварных балок, а также швы, присоединяющие к основному сечению балки вспомогательные элементы (например, ребра жесткости), должны выполняться непрерывными. При этом допускается применение односторонних поясных швов в сварных двутавровых балках, несущих статическую нагрузку, и швов, прикрепляющих вспомогательные элементы.

4.17. При применении односторонних поясных швов в сварных двутавровых балках должны быть выполнены следующие требования:

расчет устойчивости стенок балок должен быть произведен в соответствии с требованиями пп. 7.2 и 7.3 главы СНиП II-23-81;

расчетная нагрузка должна быть приложена симметрично относительно поперечного сечения балки (СНиП II-23-81, п. 13.26);

устойчивость сжатого пояса балки должна быть обеспечена в соответствии с п. 5.16а главы СНиП II-23-81, а именно путем применения сплошного жесткого настила, непрерывно опирающегося на сжатый пояс балки и надежно с ним связанного (плиты железобетонные, плоский и профилированный металлический настил, волнистая сталь и т.п.);

в местах приложения к поясу балки сосредоточенных нагрузок, включая нагрузки от ребристых железобетонных плит, должны быть установлены поперечные ребра жесткости (СНиП II-23-81, п. 13.26).

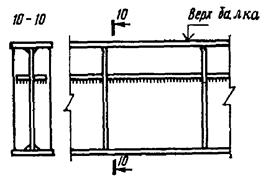

В ригелях рамных конструкций у опорных узлов следует применять двухсторонние поясные швы, протяженность которых должна быть не менее высоты сечения ригеля (рис. 10).

В балках и ригелях рамных конструкций, рассчитываемых согласно требованиям пп. 5.18-5.23 главы СНиП II-23-81 (с учетом развития пластических деформаций), применение односторонних поясных швов не допускается.

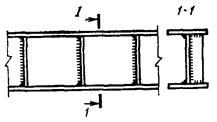

4.18 (13.28). В сварных двутавровых балках конструкций групп 2-4 следует, как правило, применять односторонние ребра жесткости с расположением их с одной стороны балки.

Расчет устойчивости одностороннего ребра жесткости следует производить согласно требованиям пп. 7.10-7.13 главы СНиП II-23-81.

В балках с односторонними поясными швами ребра жесткости на стенке следует располагать со стороны, противоположной расположению односторонних поясных швов (рис. 11).

4.19 (13.27). Ребра жесткости сварных балок должны быть удалены от стыков стенки на расстояние не менее 10 толщин стенки. В местах пересечения стыковых швов стенки балки с ребром жесткости швы, прикрепляющие ребро к стенке, следует не доводить до стыкового шва на 40 мм (рис. 12 Пособия).

Рис. 10. Расположение двухстороннего поясного шва в опорном узле ригеля

Рис. 11. Расположение односторонних ребер жесткости в балке с односторонними поясными швами

Рис. 12. Взаимное расположение стыковых швов и ребер жесткости на стенке балки

Рис. 13. Примыкание ребер жесткости к элементам сечения сварной балки

4.20. Торцы вертикальных ребер жесткости сварных балок в местах примыкания их к поясам [(за исключением нижних торцов опорных ребер, а также ребер, располагаемых со стороны, противоположной односторонним поясным швам (см. рис. 11)] должны иметь скосы, размеры которых рекомендуется принимать 40×40 мм (рис. 13).

В табл. 1 и 2 в скобках указаны марки проволок, рекомендуемых в дополнение к табл. 55 главы СНиП II-23-81.

Звездочкой * отмечены марки проволок, которые рекомендуется применять при специальном обосновании.

ПРИЛОЖЕНИЕ 1

Материалы для сварных соединений и расчетные сопротивления сварных соединений

Таблица 1 (55). Материалы для сварки, соответствующие маркам стали

|

Марка стали |

Материалы для сварки |

||||

|

под флюсом |

в углекислом газе (по ГОСТ 8050-76) |

покрытыми электродами |

|||

|

Марки |

|||||

|

флюсов (по ГОСТ 9087-81) |

сварочной проволоки (по ГОСТ 2246-70*) |

тип электродов (по ГОСТ 9467-75) |

|||

|

2, 3 и 4 во всех районах, кроме I1, I2, II2, II3. |

18сп, 18пс, 18кп, 18Гсп, 18Гпс, ВСт3сп, ВСт3пс, ВСт3кп, ВСт3Гпс, 20, ВСтТпс |

АН-348-А, АН-60 |

(Св-08) Св-08А, Св-08ГА |

СВ-08Г2С (СВ-07ГС), СВ-08Г2СЦ |

Э42, Э46 |

|

09Г2С, 09Г2, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП, 10ХСНД |

АН-47, АН-43, АН-17М, АН-348-А1 |

Св-10НМА, Св-10Г22, Св-08ГА2, Св-10ГА2, Св-08ХМ* |

СВ-08Г2С, СВ-08Г2СЦ, СВ-08ХГСМА*, СВ-10ХГ2СМА* |

Э46, Э50 |

|

|

18Г2АФпс, 16Г2АФ, 15Г2СФ, 15Г2АФДпс, 14Г2АФ |

Св-10НМА, Св-08ХМ3* |

СВ-08Г2С СВ-08ХГСМА СВ-10ХГ2СМА СВ-08Г2СЦ |

Э50, Э60 |

||

|

1 во всех районах; 2, 3 и 4 в районах I1, I2, II2, II3. |

18сп, 18Гпс, 18Гсп, ВСт3сп, ВСт3пс, ВСт3Тпс, 20, ВСтТпс |

АН-348-А |

Св-08А Св-08ГА |

СВ-08Г2С, СВ-08Г2СЦ, (СВ-07ГС) |

Э42А, Э46А |

|

09Г2С, 09Г2, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП, 10ХСНД |

АН-47, АН-43, АН-348-А1 |

Св-10НМА СВ-08ХМ3* |

СВ-08Г2С, СВ-08Г2СЦ |

Э46А, Э50А |

|

|

18Г2АФпс, 16Г2АФ, 15Г2АФДпс, 14Г2АФ |

АН-47, АН-17М, АН-348-А1 |

Св-10НМА Св-08ХМ3* |

Св-08Г2С, Св-08Г2СЦ, СВ-08ХГСМА СВ-10ХГ2СМА |

Э50А, Э60 |

|

|

12ГН2МФАЮ, 12Г2СМФ |

АН-17М |

Св-08ХН2ГМЮ |

СВ-10ХГ2СМА |

Э70 |

|

1 Применение флюса АН-348-А требует проведения дополнительного контроля механических свойств металла шва при сварке соединений элементов всех толщин для конструкций климатических районов I1, I2, II2, II3 и толщиной более 32 мм для конструкций остальных климатических районов.

2 Не применять в сочетании с флюсом АН-43.

3 Применять только в сочетании с флюсом АН-47.

Примечания: 1. Флюс марки АН-47 поставляется по ТУ 14-1-1353-75, марки АН-43 - по ТУ 14-1-753-73, марки АН-17М - по ЧМТУ 1-1017-70. Проволока марки Св-08Г2СЦ поставляется по ТУ 14-4-791-76; Св-07ГС - по ТУ 14-1-2964-80.

2. При соответствующем технико-экономическом обосновании для сварки конструкций разрешается использовать сварочные материалы (проволоки, флюсы, защитные газы), не указанные в настоящей таблице. При этом механические свойства металла шва, выполняемого с их применением, должны быть не ниже свойств, обеспечиваемых применением материалов согласно настоящей таблице.

Таблица 2 (56). Нормативные и расчетные сопротивления металла швов сварных соединений с угловыми швами

|

Rwun, МПа (кгс/см2) |

Rwf, МПа (кгс/см2) |

||

|

тип электрода по ГОСТ 9467-75 |

марки проволоки |

||

|

Э42, Э42А |

Св-08, Св-08А |

410 (4200) |

180 (1850) |

|

Э46, Э46А |

Св-08ГА (Св-07ГС) |

450 (4600) |

200 (2050) |

|

Э50, Э50А |

Св-10ГА, Св-08Г2С, Св-08Г2СЦ, ПП-АН8, ПП-АН3 (Св-07ГС1) |

490 (5000) |

215 (2200) |

|

Э60 |

Св-08Г2С2, Св-08Г2СЦ2, Св-10НМА, Св-10Г2 |

590 (6000) |

240 (2450) |

|

Э70 |

Св-10ХГ2СМА, Св-08ХН2ГМЮ (Св-08Г2С)3 |

685 (7000) |

280 (2850) |

|

Э85 |

- |

835 (8500) |

340 (3450) |

1 Rwf = 215 МПа (2200 кгс/см2) только для швов kf ≤ 8 мм в конструкциях из стали с пределом текучести 305 МПа (3100 кгс/см2) и более (рекомендуется в дополнение к табл. 56 главы СНиП II-23-81).

2 Rwf = 240 МПа (2450 кгс/см2) только для швов kf ≤ 8 мм в конструкциях из стали с пределом текучести 440 МПа (4500 кгс/см2).

3 Rwf = 280 МПа (2850 кгс/см2) только для швов kf ≤ 8 мм в конструкциях из стали с пределом текучести 590 МПа (6000 кгс/см2), рекомендуется в дополнение к табл. 56 главы СНиП II-23-81.

Таблица 3. Расчетные сопротивления срезу (условному) металла границы сплавления сварных соединений с угловыми швами

|

Rип |

Rwz |

Rип |

Rwz |

Rип |

Rwz |

|

МПа (кгс/см2) |

МПа (кгс/см2) |

МПа (кгс/см2) |

|||

|

345 (3500) |

155 (1600) |

430 (4400) |

195 (2000) |

500 (5100) |

225 (2300) |

|

355 (3600) |

160 (1600) |

440 (4500) |

200 (2050) |

510 (5200) |

230 (2350) |

|

365 (3700) |

165 (1650) |

450 (4600) |

205 (2100) |

520 (5300) |

235 (2400) |

|

370 (3800) |

165 (1700) |

460 (4700) |

205 (2100) |

540 (5500) |

245 (2500) |

|

380 (3900) |

170 (1750) |

470 (4800) |

210 (2150) |

570 (5800) |

255 (2600) |

|

390 (4000) |

175 (1800) |

480 (4900) |

215 (2200) |

590 (6000) |

265 (2700) |

|

410 (4200) |

185 (1900) |

490 (5000) |

220 (2250) |

685 (7000) |

310 (3150) |

ПРИЛОЖЕНИЕ 2

Несущая способность соединений с угловыми швами

Таблица 1. Предельные усилия на сварные соединения с угловыми швами для конструкций во всех климатических районах, кроме I1, I2, II2, II3

|

Марка сварочной проволоки, тип электрода |

Rип свариваемой стали, МПа |

Предельные усилия, кН/см, на соединение при катете шва, мм |

|||||||||

|

4 |

5 |

6 |

7 |

8 |

10 |

12 |

14 |

16 |

|||

|

Полуавтоматическая, диаметр 1,4-2 мм; нижнее, горизонтальное, вертикальное |

Св-08Г2С |

345 |

6,5 |

8,1 |

9,8 |

11,4 |

13 |

15,5 |

18,6 |

21,1 |

24,1 |

|

355 |

6,7 |

8,4 |

10 |

11,7 |

13,4 |

16 |

19,2 |

21,1 |

24,1 |

||

|

365 |

6,9 |

8,6 |

10,3 |

12,1 |

13,8 |

16,4 |

19,7 |

21,1 |

24,1 |

||

|

370 |

7 |

8,7 |

10,5 |

12,2 |

14 |

16,6 |

19,9 |

21,1 |

24,1 |

||

|

380 |

7,2 |

9 |

10,8 |

12,6 |

14,4 |

17,1 |

20,5 |

21,1 |

24,1 |

||

|

390 |

7,4 |

9,2 |

11,1 |

12,9 |

14,8 |

17,3 |

20,7 |

21,1 |

24,1 |

||

|

Св. 400 до 570 |

7,7 |

9,7 |

11,6 |

13,6 |

15,5 |

17,3 |

20,7 |

21,1 |

24,1 |

||

|

Полуавтоматическая, диаметр проволоки сплошного сечения менее 1,4 мм; порошковой проволокой любого диаметра; во всех положениях |

Св-08Г2С |

Св. 340 до 570 |

6 |

7,5 |

9 |

10,5 |

12,1 |

15,1 |

18,1 |

21,1 |

24,1 |

|

ПП-АН8, ПП-АН3 |

То же |

||||||||||

|

Ручная; во всех положениях |

Э46, Э46А |

Св. 340 до 390 |

5,5 |

6,9 |

8,3 |

9,7 |

11,1 |

13,9 |

16,6 |

19,4 |

22,2 |

|

Э50, Э50А |

Св. 340 |

6 |

7,5 |

9 |

10,5 |

12,1 |

15,1 |

18,1 |

21,1 |

24,1 |

|

|

Э60 |

Св. 370 |

6,7 |

8,4 |

10,1 |

11,8 |

13,4 |

16,8 |

20,2 |

23,5 |

26,9 |

|

|

Автоматическая; диаметр 3-5 мм; в лодочку |

Св-08, Св-08А, Св-08ГА |

345 |

7,1 |

8,9 |

10,7 |

12,5 |

14,2 |

17,9 |

21,4 |

25,0 |

28,5 |

|

355 |

7,3 |

9,2 |

11 |

12,9 |

14,6 |

18,4 |

22,1 |

25,7 |

29,4 |

||

|

365 |

7,5 |

9,4 |

11,3 |

13,2 |

15 |

18,9 |

22,7 |

26,4 |

30,2 |

||

|

370 |

7,6 |

9,5 |

11,5 |

13,4 |

15,3 |

19,1 |

23 |

26,8 |

30,6 |

||

|

380 |

7,8 |

9,8 |

11,8 |

13,8 |

15,7 |

19,6 |

23,6 |

27,5 |

31,5 |

||

|

Св-08ГА |

390 |

8 |

10 |

12,1 |

14,1 |

16,1 |

20,2 |

24,1 |

28,2 |

32,3 |

|

|

410 |

8,5 |

10,6 |

12,7 |

14,8 |

16,9 |

21,2 |

25,4 |

29,7 |

34 |

||

|

Св. 420 |

8,7 |

10,9 |

13,1 |

15,2 |

17,4 |

21,8 |

26,1 |

30,5 |

34,8 |

||

|

Св-10ГА |

440 |

9,1 |

11,4 |

13,6 |

15,9 |

18,2 |

22,8 |

27,3 |

31,9 |

36,4 |

|

|

450 |

9,3 |

11,6 |

14 |

16,3 |

18,6 |

23,3 |

27,9 |

32,6 |

37,2 |

||

|

Св. 450 |

9,5 |

11,9 |

14,2 |

16,7 |

19 |

23,7 |

28,5 |

33,2 |

37,9 |

||

|

Св-10НМА, Св-10Г2 |

470 |

9,7 |

12,1 |

14,6 |

17 |

19,4 |

24,3 |

29,1 |

34 |

38,8 |

|

|

480 |

9,9 |

12,4 |

14,9 |

17,4 |

19,9 |

24,8 |

29,8 |

34,8 |

39,7 |

||

|

490 |

10,1 |

12,7 |

15,2 |

17,7 |

20,3 |

25,3 |

30,4 |

35,5 |

40,6 |

||

|

500 |

10,3 |

12,9 |

15,5 |

18,1 |

20,7 |

25,9 |

31,1 |

36,2 |

41,4 |

||

|

Св. 500 |

10,6 |

13,2 |

15,8 |

18,5 |

21,1 |

26,4 |

31,7 |

37 |

42,2 |

||

Примечания к табл. 1 и 2. В таблицах указаны предельные усилия для наиболее опасного сечения, установленного с помощью табл. 2 настоящего Пособия. Усилия рассчитаны по формулам (120) и (121) главы СНиП II-23-81, в которых значения Rwf, Rwz, βf, βz приняты соответственно по табл. 3 и 34 главы СНиП II-23-81; в табл. 7 принято: γwf = γwz = γc = 1; в табл. 8 принято: γwf = 0,85 для металла шва с Rwun = 410 МПа, γwz = 0,85 для всех сталей, γc = 1.

Таблица 2. Предельные усилия на сварные соединения с угловыми швами для конструкций в климатических районах I1, I2, II2, II3

|

Марка сварочной проволоки, тип электрода |

Run свариваемой стали, МПа |

Предельные усилия, кН/см, на соединение при катете шва, мм |

|||||||||

|

4 |

5 |

6 |

7 |

8 |

10 |

12 |

14 |

16 |

|||

|

Полуавтоматическая; диаметр 1,4-2 мм; нижнее, горизонтальное, вертикальное |

СВ-08Г2С |

345 |

5,5 |

6,9 |

8,3 |

9,7 |

11,1 |

13,2 |

15,8 |

18,5 |

21,1 |

|

355 |

5,7 |

7,1 |

8,6 |

10 |

11,4 |

13,6 |

16,3 |

19 |

21,7 |

||

|

365 |

5,9 |

7,3 |

8,8 |

10,3 |

11,7 |

13,9 |

16,7 |

19,5 |

22,3 |

||

|

370 |

5,9 |

7,5 |

8,9 |

10,5 |

11,9 |

14,1 |

17 |

19,8 |

22,6 |

||

|

380 |

6,1 |

7,7 |

9,2 |

10,7 |

12,2 |

14,5 |

17,4 |

20,3 |

23,6 |

||

|

390 |

6,3 |

7,9 |

9,5 |

11 |

12,5 |

14,9 |

17,9 |

20,9 |

23,5 |

||

|

410 |

6,6 |

8,2 |

9,9 |

11,5 |

13,2 |

15,7 |

18,8 |

21,1 |

24,1 |

||

|

430 |

6,9 |

8,6 |

10,4 |

12,1 |

13,8 |

16,4 |

19,7 |

21,1 |

24,1 |

||

|

440 |

7,1 |

8,8 |

10,5 |

12,3 |

14,1 |

16,8 |

20,2 |

21,1 |

24,1 |

||

|

450 |

7,2 |

9 |

10,8 |

12,7 |

14,5 |

17,3 |

20,7 |

21,1 |

24,1 |

||

|

460 |

7,4 |

9,3 |

11,1 |

12,9 |

14,8 |

17,3 |

20,7 |

21,1 |

24,1 |

||

|

470 |

7,5 |

9,4 |

11,3 |

13,2 |

15,1 |

17,3 |

20,7 |

21,1 |

24,1 |

||

|

480 |

7,7 |

9,6 |

11,6 |

13,5 |

15,4 |

17,3 |

20,7 |

21,1 |

24,1 |

||

|

Св. 480 до 570 |

7,7 |

9,7 |

11,6 |

13,6 |

15,5 |

17,3 |

20,7 |

21,1 |

24,1 |

||

|

Полуавтоматическая; диаметр проволоки сплошного сечения менее 1,4 мм; порошковой проволокой любого диаметра; во всех положениях |

Св-08Г2С, ПП-АН8, ПП-АНЗ |

345 |

5,3 |

6,6 |

7,9 |

9,2 |

10,5 |

13,2 |

15,8 |

18,5 |

21,1 |

|

355 |

5,4 |

6,8 |

8,1 |

9,5 |

10,9 |

13,6 |

16,3 |

19 |

21,7 |

||

|

365 |

5,6 |

7 |

8,4 |

9,8 |

11,2 |

14 |

16,7 |

19,5 |

22,3 |

||

|

370 |

5,7 |

7,1 |

8,5 |

9,9 |

11,3 |

14,1 |

17 |

19,8 |

22,6 |

||

|

380 |

5,8 |

7,3 |

8,7 |

10,2 |

11,6 |

14,5 |

17,4 |

20,3 |

23,2 |

||

|

390 |

6 |

7,5 |

9 |

10,4 |

12 |

14,9 |

17,9 |

20,9 |

23,9 |

||

|

Св. 400 до 570 |

6 |

7,5 |

9 |

10,5 |

12,1 |

15,1 |

18,1 |

21,1 |

24,1 |

||

|

Ручная; во всех положениях |

Э46А |

345 |

5,3 |

6,6 |

7,9 |

9,2 |

10,5 |

13,2 |

15,8 |

18,5 |

21,1 |

|

355 |

5,4 |

6,8 |

8,1 |

9,5 |

10,9 |

13,6 |

16,3 |

19 |

21,7 |

||

|

Св. 355 |

5,6 |

7 |

8,4 |

9,8 |

11,2 |

14 |

16,7 |

19,5 |

22,3 |

||

|

Э50А |

370 |

5,7 |

7,1 |

8,5 |

9,9 |

11,3 |

14,1 |

17 |

19,8 |

22,6 |

|

|

380 |

5,8 |

7,3 |

8,7 |

10,2 |

11,6 |

14,5 |

17,4 |

20,3 |

23,2 |

||

|

390 |

6 |

7,5 |

9 |

10,4 |

12 |

14,9 |

17,9 |

20,9 |

23,9 |

||

|

Св. 400 |

6 |

7,5 |

9 |

10,5 |

12,1 |

15,1 |

18,1 |

21,1 |

24,1 |

||

|

Э60 |

410 |

6,3 |

7,8 |

9,4 |

11 |

12,5 |

15,7 |

18,8 |

22 |

25,1 |

|

|

430 |

6,6 |

8,2 |

9,9 |

11,5 |

13,2 |

16,4 |

19,7 |

23 |

26,3 |

||

|

Св. 430 |

6,7 |

8,4 |

10,1 |

11,8 |

13,4 |

16,8 |

20,2 |

23,5 |

26,9 |

||

|

Автоматическая; диаметр 3-5 мм; в лодочку |

Св-08А |

345 |

6,1 |

7,6 |

9,1 |

10,6 |

12,1 |

15,2 |

18,2 |

21,2 |

24,3 |

|

355 |

6,2 |

7,8 |

9,4 |

10,9 |

12,5 |

15,6 |

18,7 |

21,9 |

25 |

||

|

365 |

6,4 |

8 |

9,6 |

11,2 |

12,8 |

16 |

19,3 |

22,5 |

25,7 |

||

|

370 |

6,5 |

8,1 |

9,8 |

11,4 |

13 |

16,3 |

19,5 |

22,8 |

26 |

||

|

380 |

6,7 |

8,3 |

10 |

11,7 |

13,4 |

16,7 |

20,1 |

23,4 |

26,7 |

||

|

Св. 380 |

6,8 |

8,4 |

10,1 |

11,8 |

13,5 |

16,9 |

20,3 |

23,7 |

27 |

||

|

Св-08ГА |

390 |

6,9 |

8,6 |

10,3 |

12 |

13,7 |

17,2 |

20,5 |

24,1 |

27,5 |

|

|

410 |

7,2 |

9 |

10,8 |

12,6 |

14,4 |

18 |

21,6 |

25,2 |

28,8 |

||

|

430 |

7,6 |

9,5 |

11,3 |

13,2 |

15,1 |

18,9 |

22,7 |

26,5 |

30,3 |

||

|

440 |

7,7 |

9,7 |

11,6 |

13,5 |

15,5 |

19,3 |

23,2 |

27,1 |

31 |

||

|

450 |

7,9 |

9,9 |

11,9 |

13,9 |

15,8 |

19,8 |

23,8 |

27,7 |

31,7 |

||

|

460 |

8,1 |

10,1 |

12,1 |

14,2 |

16,2 |

20,2 |

24,3 |

28,3 |

32,4 |

||

|

470 |

8,3 |

10,3 |

12,4 |

14,5 |

16,5 |

20,7 |

24,8 |

28,9 |

33,1 |

||

|

480 |

8,4 |

10,6 |

12,7 |

14,8 |

16,9 |

21,1 |

25,3 |

29,6 |

33,8 |

||

|

490 |

8,6 |

10,8 |

12,9 |

15,1 |

17,2 |

21,5 |

25,9 |

30,2 |

34,5 |

||

|

Св. 490 |

8,7 |

10,9 |

13,1 |

15,3 |

17,4 |

21,8 |

26,2 |

30,5 |

34,9 |

||

|

Св-10НМА |

510 |

9 |

11,2 |

13,5 |

15,7 |

17,9 |

22,4 |

26,9 |

31,4 |

35,9 |

|

|

520 |

9,1 |

11,4 |

13,7 |

16 |

18,3 |

22,9 |

27,4 |

32 |

36,6 |

||

|

530 |

9,3 |

11,6 |

14 |

16,3 |

18,6 |

23,3 |

28 |

32,6 |

37,3 |

||

|

540 |

9,5 |

11,9 |

14,2 |

16,6 |

19 |

23,7 |

28,5 |

33,2 |

38 |

||

|

570 |

10 |

12,5 |

15 |

17,5 |

20 |

25,1 |

30,1 |

35,1 |

40,1 |

||

|

590 |

10,4 |

13 |

15,6 |

18,2 |

20,8 |

26 |

31,1 |

36,3 |

41,5 |

||

ПРИЛОЖЕНИЕ 3

Примеры расчета сварных соединений

Пример 1. Расчет сварного соединения с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения шва.

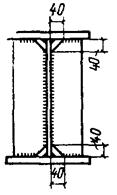

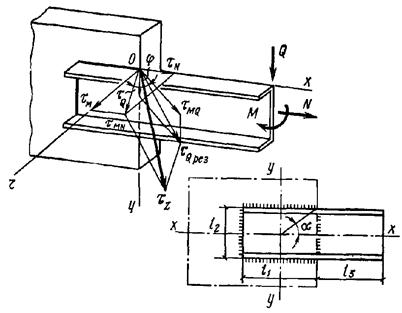

Консоль двутаврового профиля прикрепляется угловым швом путем обварки по периметру профиля. Размеры поперечного сечения показаны на рис. 14 прил. 3.

Изгибающий момент М = 75 кН · м. Материал консоли - листовая сталь марки 15ХСНД (Ryn = 345 МПа, Run = 490 МПа). Сварка выполняется полуавтоматом в углекислом газе проволокой диаметром 2 мм марки Св-08Г2С в нижнем положении (Rwf = 215 МПа, βf = 0,9). Коэффициенты условий работы γwf = γc = 1.

Необходимо определить катет углового шва.

Решение. Сечение, по которому следует производить расчет сварного соединения для указанного сочетания стали, сварочной проволоки и способа сварки в соответствии с табл. 2 настоящего Пособия, - по металлу шва. Расчет должен выполняться по формуле (122) главы СНиП II-23-81:

M / Wf ≤ Rwf γwf γc.

Момент сопротивления расчетного сечения периметра швов

Wf = If / ymax,

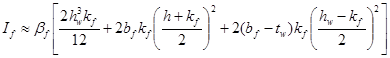

где момент инерции расчетного сечения

;

;

ymax = h / 2 + kf.

Для углового шва kf = 10 мм:

If = 0,9 {2 · 243 · 1/12 + 2 · 18 · 1 [25,6 + 1) / 2]2 + 2 (18 - 0,6) 1 [(24 - 1) / 2]2} = 11946 см4;

ymax = 25,6 / 2 + 1 = 13,8 см; Wf = 11946,9 / 13,8 = 866 см3.

Напряжение в шве:

τf = М / Wf = 75 · 103 / 866 = 86,6 МПа;

τf / Rwf = 86,6 / 215 = 0,4.

Таким образом, при kf = 10 мм напряжение условного среза в соединении τf в 0,4 раза ниже расчетного сопротивления Rwf. Следовательно, катет углового шва в соединении должен быть принят kf = 4 мм.

Рис. 14. К примеру расчета сварного соединения с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения швов

bf = 18 см; tf = 0,8 см; tw = 0,6 см; hw = 24 см; h = 25,6 см

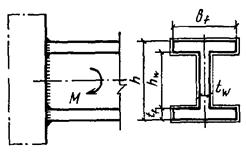

Рис. 15. К примеру расчета сварного соединения с угловыми швами на действие момента в плоскости расположения швов

l1 = 30 см; l2 = 20 см

Проверка прочности соединения при kf = 4 мм показывает правильность расчета:

If = 4764 см4; ymax = 13,2 см; Wf = 361 см3; τf = M / Wf = 75 · 103 / 361 = 208 < 215 МПа.

Пример 2. Расчет сварного соединения с угловыми швами на действие момента в плоскости расположения швов.

Полоса прикрепляется двумя горизонтальными и одним вертикальным швом (рис. 15).

Изгибающий момент M = 55 кН · м. Материал пластины - сталь марки ВСт3 (Run = 370 МПа). Сварка выполняется покрытыми электродами типа Э46 (Rwf = 200 МПа, βf = 0,7). Коэффициенты условий работы γwf = γc = 1. Необходимо определить катет углового шва.

Решение. Для указанного сочетания стали, электродов и способа сварки в соответствии с табл. 2 настоящего Пособия расчетным сечением является сечение по металлу шва, поэтому расчет должен выполняться по формуле (124) главы СНиП II-23-81:

![]() .

.

Центр тяжести периметра швов определяется по формуле

xц = (l21 - 0,5 l2 kf) / (2l1 + l2).

При kf = 10 мм хц = (900 - 0,5 · 20) / (60 + 20) = 11 см.

Координаты точки А, наиболее удаленной от центра тяжести расчетного сечения швов, х = 19 см, у = 10 см.

Моменты инерции расчетного сечения соединения по металлу шва относительно его главных осей:

Ifx ≈ βf {l32 kf / l2 + 2l1 kf [(l2 + kf) / 2]2};

.

.

Для углового шва kf = 10 мм с учетом того, что расчетная длина шва принимается меньше его полной длины на 10 мм (l1 = 29 см):

Ifx = 0,7 {203 · 1/12 + 2 · 29 · 1 [(20 + 1) / 2]2} = 4942 см4;

Ify = 0,7 {2[293 · 1/12 + 29 · 1 (29 / 2 - 11)2] + 20 · 1 (11 + 1/2)2} = 5194 см4;

Расстояние от центра тяжести периметра швов до точки А

![]() см.

см.

Напряжения в соединении:

τf = 55 · 103 · 21,5 / (4942 + 5194) = 117 МПа.

τf / Rwf = 117 / 200 = 0,58.

Таким образом, при kf = 10 мм напряжения в соединении τf составляют 0,58 от расчетного сопротивления (Rwf). Следовательно, катет шва в соединении должен быть принят kf = 5,8 мм ≈ 6 мм.

Проверка прочности соединения при kf = 6 мм показывает правильность расчета:

Ifx = 2864 см4; Ify = 3078 см4; ![]() = 21,5 см.

= 21,5 см.

τf = 55 · 103 · 21,5 / 5942 = 199 < 200 МПа.

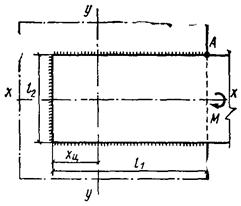

Пример 3. Расчет сварного соединения с угловыми швами на одновременное действие продольной и поперечной сил.

Полоса прикрепляется двумя горизонтальными и одним вертикальным швом (рис. 16). Продольная сила N = 100 кН, поперечная сила Q = 38 кН. Материал пластины - сталь марки ВСт3 (Run = 370 МПа). Сварка выполняется покрытыми электродами типа Э46 (Rwf = 200 МПа, βf = 0,7). Коэффициенты условий работы γwf = γc = 1.

Необходимо определить катет углового шва.

Решение. Для указанного сочетания стали, электродов и способа сварки в соответствии с табл. 2 настоящего Пособия расчетным сечением является сечение по металлу шва. Поэтому расчет должен выполняться по формуле (126) главы СНиП II-23-81: τf ≤ Rwf γwf γc.

Принимаем kf = 10 мм.

1. Определяем напряжение в соединении от продольной силы N τN = N / Aw,

где расчетная площадь шва Aw = (2l1 + l2) kf βf.

Рис. 16. К расчету сварного соединения с угловыми швами на одновременное действие продольной и поперечной сил

l1 = 30 см; l2 = 20 см; l3 = 81 см

С учетом того, что расчетная длина шва принимается меньше его полной длины на 10 мм:

Aw = (2 · 29 + 20) 1 · 0,7 = 54,6 см2,

τN = 100 · 10 / 54,6 = 18,3 МПа.

2. Определяем напряжение в соединении от поперечной силы Q.

Результирующее напряжение τQ рез является суммой векторов напряжения от силы Q, перенесенной в центр тяжести периметра швов τQ, и напряжения от момента τмQ:

τQ = Q / Aw = 38 · 10 / 54,6 = 7 МПа;

![]() .

.

Центр тяжести периметра швов определяется по формуле

xц = (l21 - 0,5l2kf) / (2l1 + l2) = (900 - 0,5 · 20 · 1) / (60 + 20) = 11 см.

Координаты точки А, наиболее удаленной от центра тяжести расчетного сечения швов: x = 19 см, у = 10 см.

Моменты инерции расчетного сечения соединения по металлу шва относительно его главных осей:

Ifx ≈ βf {l32 kf / 12 + 2l1 kf [(l2 + kf) / 2]2} =

= 0,7 {203 · 1/12 + 2 · 29 · 1[(20 + 1) / 2]2} = 4942 см4,

Ify ≈ βf {2 [l31 kf / 12 + l1 kf (l1 / 2 - xц)2] + l2 kf (xц + kf / 2)2} =

= 0,7 {2 [293 · 1/12 + 29 · 1 (29 / 2 - 11)2] + 20 · 1 (11 + 1 / 2)2} = 5194 см4.

Расстояние точки шва, наиболее удаленной от центра тяжести расчетного сечения соединения:

![]() см.

см.

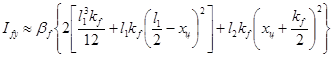

τмQ = 38 · 1 · 103 / (4942 + 5194) 21,5 = 80,6 МПа.

Результирующее напряжение от действия поперечной силы Q:

![]() ,

,

где α - угол, определяемый размерами соединения (см. рис. 16);

![]() МПа.

МПа.

3. Определяем угол между векторами ![]() и

и ![]() .

.

Угол φ определяют, пользуясь координатным методом на плоскости и свойством скалярного произведения двух векторов:

![]() ,

,

где ![]() и

и ![]() - векторы; |

- векторы; |![]() | и |

| и |![]() | - длины

векторов.

| - длины

векторов.

Поскольку скалярное произведение двух

векторов равно сумме произведений соответствующих координат этих векторов ![]() ·

· ![]() = x1x2 + y1y2 и

длина вектора равна

= x1x2 + y1y2 и

длина вектора равна

![]() ;

; ![]() ,

, ![]() .

.

В рассматриваемом примере координаты

вектора ![]() : х1 = τN, y1 = 0; координаты

вектора

: х1 = τN, y1 = 0; координаты

вектора ![]() :

x2 = τyQ

sin α, y2 = τyQ

cos α + τQ:

:

x2 = τyQ

sin α, y2 = τyQ

cos α + τQ:

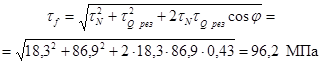

4. Определяем суммарное напряжение в соединении

τf / Rwf = 96,2 / 200 = 0,48.

Таким образом, при kf = 10 мм суммарное напряжение в 0,48 раза меньше расчетного сопротивления. Следовательно, катет шва в соединении следует принять kf = 5 мм.

Рис. 17. К расчету сварного соединения с угловыми швами на одновременное действие продольной и поперечной сил и момента

l1 = 20 см; l2 = 16 см; l3 = 90 см

Проверка прочности соединения при kf = 5 мм показывает правильность расчета:

Аw = 27,3 см2; τN = 100 · 10 / 27,3 = 36,6 МПа;

τQ = 38 · 10 / 27,3 = 13,9 МПа; Ifx = 2366 см4; Ify = 2557 см4;

τмQ = 38 · 103 · 21,5 / 4923 = 166 МПа;

![]() МПа; cos φ = 0,43;

МПа; cos φ = 0,43;

![]() МПа

< 200 МПа.

МПа

< 200 МПа.

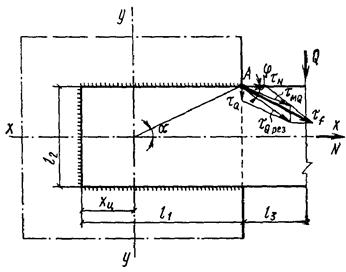

Пример 4. Расчет сварного соединения с угловыми швами на одновременное действие продольной и поперечной сил и момента.

Консоль, подвергающаяся действию продольной и поперечной сил и момента, прикрепляется угловым швом по периметру соприкасающихся поверхностей (рис. 17).

Продольная сила N = 195 кН, поперечная сила Q = 30 кН, изгибающий момент М = 24,5 кН · м. Материал консоли - сталь марки 18пс (Run = 370 МПа), Rwz = 165 МПа. Сварка выполняется полуавтоматом в углекислом газе проволокой диаметром 2 мм марки Св-08Г2С в нижнем положении (Rwf = 215 МПа; βf = 0,9; βz = 1,05). Коэффициенты условий работы γwz = γc = 1.

Необходимо определить катет углового шва.

Решение. Сечение, по которому следует производить расчет сварного соединения для указанного сочетания стали, сварочной проволоки и способа сварки в соответствии с табл. 2 настоящего Пособия, - по металлу границы сплавления. Поэтому расчет должен выполняться по формуле (126) главы СНиП II-23-81:

Принимаем kf = 10 мм.

1. Определяем напряжение в соединении от продольной силы N:

τN = N / Aw,

где расчетная площадь шва Aw = 2 (l1 + l2) kf βz.

С учетом того, что расчетная длина шва принимается меньше его полной длины на 10 мм (l1 = 19,5 см, l2 = 15,5 см):

Aw = 2(19,5 + 15,5) · 1 · 1,05 = 73,5 см2.

τN = 195 · 10 / 73,5 = 26,5 МПа.

2. Определяем напряжение в соединении от поперечной силы Q.

Результирующее напряжение τQ рез является суммой векторов напряжения от силы Q, перенесенной в центр тяжести периметра швов (τQ), и напряжения от момента (τмQ):

τQ = Q / Aw = 30 · 10 / 73,5 = 4,1 МПа;

![]() .

.

Моменты инерции расчетного сечения соединения по металлу границы сплавления относительно его главных осей:

Izx ≈ βz {2l32 kf / 12 + 2l1 kf [(l2 + kf) / 2]2} =

= 1,05 {2 · 15,53 · 1/12 + 2 · 19,5 · 1[(15,5 + 1) / 2]2} = 3439 см4,

Izy ≈ βz {2l31 kf / 12 + 2l2 kf [(l1 + kf) / 2]2} =

= 1,05 {2 · 19,53 · 1/12 + 2 · 15,5 · 1 [(19,5 + 1) / 2]2} = 4717 см4.

Расстояние точки шва, наиболее удаленной от центра тяжести расчетного сечения соединения:

![]() см.

см.

τмQ = 30 · 103 · 12,8 / 8156 = 47 МПа.

Результирующее напряжение от действия поперечной силы в плоскости хоу:

![]() ,

,

где α - угол, определяемый размерами соединения (см. рис. 17).

![]() МПа.

МПа.

3. Определение напряжения в соединении от момента М:

τм = Мymax / Izy;

ymax = l1 / 2 + kf = 20 / 2 + 1 = 11 см;

τм = 24,5 · 103 · 11 / 4717 = 57 МПа.

4. Результирующее напряжение от действия продольной силы N и момента М в плоскости хоz:

![]() МПа.

МПа.

5. Определение угла между векторами ![]() и

и ![]() .

.

Угол φ определяют, пользуясь координатным методом в пространстве и свойством скалярного произведения двух векторов:

![]() ,

,

где ![]() и

и ![]() - векторы; |

- векторы; |![]() | и |

| и |![]() | - длины

векторов.

| - длины

векторов.

Поскольку скалярное произведение двух

векторов равно сумме произведений соответствующих координат этих векторов ![]() ·

· ![]() = x1x2 + y1y2 и длина вектора равна корню квадратному из суммы квадратов его координат

= x1x2 + y1y2 и длина вектора равна корню квадратному из суммы квадратов его координат ![]() ,

, ![]() .

.

В рассматриваемом примере координаты

вектора ![]() :

:

х1 = τN; y1 = 0; z1 = τм;

координаты вектора ![]() :

:

x2 = τмQ sin α; y2 = τмQ cos α + τQ; z2 = 0;

6. Определяем суммарное напряжение в соединении

τz / Rwz = 89,7 / 165 = 0,54.

Таким образом, при kf = 10 мм суммарное напряжение в 0,54 раза меньше расчетного сопротивления. Следовательно, катет шва в соединении следует принять kf = 6 мм.

7. Проверяем прочность соединения при kf = 6 мм:

Проверка прочности соединения при kf = 5 мм показывает правильность расчета:

Аw = 2 (19,5 + 15,5) 0,6 · 1,05 = 44,1 см2;

τN = 195 · 10 / 44,1 = 44,2 МПа;

τQ = 30 · 10 / 44,1 = 6,8 МПа;

Izx = 1983 см4; Izy = 2754 см4;

τмQ = 30 · 103 · 12,8 / 4737 = 81 МПа;

![]() МПа;

МПа;

τм = 24,5 · 103 · 10,3 / 2754 = 92 МПа;

![]() МПа;

МПа;

![]() ;

;

![]() МПа

< 165 МПа.

МПа

< 165 МПа.

Пример 5. Расчет сварного таврового соединения с разделкой кромок и неполным проваром прикрепляемого элемента на действие растягивающей силы.

Элемент толщиной tm = 30 мм и длиной l = 500 мм, на которой действует сила N = 2300 кН, прикрепляется угловыми швами с разделкой кромок (рис. 1 настоящего Пособия). Материал элемента - сталь марки 18Гсп (Rwz = 175 МПа). Коэффициенты условий работы γwf = γwz = 1; γc = 0,95.

Необходимо выбрать тип электрода для ручной сварки, обеспечивающей требуемую несущую способность соединения.

Расчет соединения производится по формуле (5), в которой расчетная длина шва lw = 500 - 30 = 470 мм, глубина разделки кромок h = 10 мм (соединение типа Т9 по ГОСТ 5264-80),

Rwf ≥ N / (2,6hlwγc) = 2300 · 10 / (2,6 · 1 · 47 · 0,95) = 198 МПа.

По табл. 5 приложения выбираем Rwf = 200 МПа, соответствующее электродам типа Э46 и Э46А.

Производим проверку прочности по металлу границы сплавления по формуле (6) 2300 · 10 / 2,8 · 1 · 47 · 0,95 = 184 МПа.

Таким образом, применение электродов типа Э46 и Э46А обеспечивает необходимую несущую способность данного соединения.

Пример 6. Расчет сварного таврового соединения по основному металлу в сечении, перпендикулярном направлению растягивающей силы.

Элемент А длиной l = 200 мм, на который действует сила N = 1200 кН, прикрепляется швом с односторонней разделкой кромки к элементу Б (рис. 2г настоящего Пособия). Оба элемента выполнены из листового проката стали марки 10ХСНД толщиной 20 мм (Ry = 355 МПа, Ru = 480 МПа). Коэффициент условий работы γс = 1. Необходимо рассчитать соединение по сечению 3-3.

Расчет соединения производится по формуле (10), в которой длина шва lw = l =200 мм:

Rth = 0,5 · 480 = 240 МПа;

N / (1,15tlw) = 1200 · 10 / (1,15 · 2 · 20) = 260 > 240 МПа.

Таким образом, необходимо увеличить толщину t элемента А или длину шва lw. Увеличение необходимо произвести пропорционально соотношению между расчетными сопротивлениями соединяемых элементов следующим образом:

tA = 1,74tRAy / RБu или lAw = 1,74lwRAy / RБu.

где tA (lAw) - толщина (длина) элемента А, выбираемая из условия обеспечения прочности элемента Б по сечению 3-3.

tА = 1,74 · 20 · 355 / 480 = 26 мм.

ПРИЛОЖЕНИЕ 4

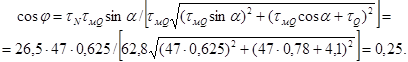

Примеры применения односторонних угловых швов в стальных конструкциях

1. Поперечные ребра и диафрагмы

2. Ребра в бункерах

3. Продольные ребра в балках

ПРИЛОЖЕНИЕ 5

Основные буквенные обозначения

М - момент, изгибающий момент;

N - продольная сила;

Ifx, Ify - момент инерции расчетного сечения по металлу шва относительно его главных осей;

Izx, Izy - моменты инерции расчетного сечения по металлу границы сплавления относительно его главных осей;

Rи - расчетное сопротивление стали растяжению, сжатию, изгибу по временному сопротивлению;

Run - временное сопротивление стали разрыву, принимаемое равным минимальному значению σв по государственным стандартам и техническим условиям на сталь;

Rwf - расчетное сопротивление угловых швов срезу (условному) по металлу шва;

Rwu - расчетное сопротивление стыкового сварного соединения сжатию, растяжению, изгибу по временному сопротивлению;

Rwun - нормативное сопротивление металла шва по временному сопротивлению;

Rws - расчетное сопротивление стыковых сварных соединений сдвигу;

Rwy - расчетное сопротивление стыковых сварных соединений сжатию, растяжению и изгибу по пределу текучести;

Rwz - расчетное сопротивление угловых швов срезу (условному) по металлу границы сплавления;

Ry - расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести;

Ryn - предел текучести стали, принимаемый равным значению предела текучести (σт) по государственным стандартам и техническим условиям на сталь;

wf, wz - моменты сопротивления расчетных сечений соответственно по металлу шва и по металлу границы сплавления;

kf - катет углового шва;

lw - длина сварного шва;

t - толщина;

βf, βz - коэффициенты для расчета, углового шва соответственно по металлу и по металлу границы сплавления;

γc - коэффициент условий работы;

γm - коэффициент надежности по материалу;

γu - коэффициент надежности в расчетах по временному сопротивлению;

γwf, γwz - коэффициенты условий работы соответственно металла шва и металла границы сплавления;

γwm - коэффициент надежности по материалу шва;

γzm - коэффициент надежности по материалу границы сплавления.

СОДЕРЖАНИЕ