ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ПРОЕКТНО-КОНСТРУКТОРСКИЙ И ТЕХНОЛОГИЧЕСКИЙ

ИНСТИТУТ ПРОМЫШЛЕННОГО СТРОИТЕЛЬСТВА

ОАО ПКТИпромстрой

ТЕХНОЛОГИЧЕСКАЯ КАРТА

ПО ИНФРАКРАСНОМУ ОБОГРЕВУ

МОНОЛИТНЫХ

КОНСТРУКЦИЙ

МОСКВА - 1997

АННОТАЦИЯ

Технологическая карта по инфракрасному обогреву монолитных конструкций разработана ОАО ПКТИпромстрой в соответствии с протоколом семинара-совещания «Современные технологии зимнего бетонирования», утвержденным первым заместителем премьера Правительства Москвы В.И. Ресиным и техническим заданием на разработку комплекта технологических карт на производство монолитных бетонных работ при отрицательных температурах, выданным Управлением развития генплана г. Москвы.

Карта содержит организационно-технологические и технические решения по инфракрасному обогреву монолитных конструкций, реализация которых при производстве бетонных (железобетонных) работ в зимних условиях при отрицательных температурах воздуха имеет целью способствовать ускорению работ, снижению затрат труда и повышению качества возводимых конструкций.

В технологической карте приведены область применения, организация и технология выполнения работ, требования к качеству и приемке работ, калькуляция затрат труда, график производства работ, потребность в материально-технических ресурсах, решения по технике безопасности и технико-экономические показатели.

Исходные данные и конструктивные решения, применительно к которым разработана карта, приняты с учетом требований СНиП, а также условий и особенностей, характерных для строительства в городе Москве.

Технологическая карта предназначена для инженерно-технических работников строительных и проектных организаций, а также производителей работ, мастеров и бригадиров, связанных с производством бетонных (железобетонных) работ.

Технологическую карту разработали:

Ю.А. Ярымов - гл. инженер проекта, руководитель работы, А.Д. Мягков, к.т.н. - ответственный исполнитель от ЦНИИОМТП, И.Ю. Томова, А.И. Творогов, к.т.н., В.Н. Холопов, Т.А. Григорьева, Л.В. Ларионова, И.Б. Орловская, Е.С. Нечаева - исполнители.

В.В. Шахпаронов, к.т.н. - научно-методическое руководство и редактирование.

С.Ю. Едличка, к.т.н. - общее руководство разработкой комплекта технологических карт.

СОДЕРЖАНИЕ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Сущность инфракрасного способа термообработки бетона заключается в использовании тепловой энергии, выделяемой инфракрасными излучателями, и направленной на открытые или опалубленные поверхности обогреваемых конструкций.

1.2. Область применения инфракрасного обогрева монолитных конструкций при производстве бетонных (железобетонных) работ при отрицательных температурах воздуха в соответствии с «Руководством по производству бетонных работ в зимних условиях, районах Дальнего Востока, Сибири и Крайнего Севера» (ЦНИИОМТП Госстроя СССР, 1982 г.) включает:

отогрев промороженных бетонных и грунтовых оснований, арматуры, закладных металлических деталей и опалубки, удаление снега и наледи;

интенсификацию твердения бетона конструкций и сооружений, возводимых в скользящей, либо объемно-переставной опалубках, плит перекрытий и покрытий, вертикальных и наклонных конструкций, бетонируемых в металлической или конструктивной опалубках;

предварительный отогрев зоны стыков сборных железобетонных конструкций и ускорение твердения бетона или раствора при заделке стыков;

ускорение твердения бетона или раствора при укрупнительной сборке большеразмерных железобетонных конструкций;

создание тепловой защиты поверхностей, недоступных для утепления.

1.3. В технологической карте приводятся:

схемы обогревающих устройств;

указания по подготовке конструкций к бетонированию и требования к готовности предшествующих работ и строительных конструкций;

схемы организации рабочей зоны на время производства работ;

методы и последовательность производства работ, описание процесса установки и подключения электрообогревающих устройств;

электрические параметры обогрева и температурный режим, обеспечивающий необходимый набор прочности;

профессиональный и численно-квалификационный состав рабочих;

графики выполнения работы и калькуляция трудовых затрат.

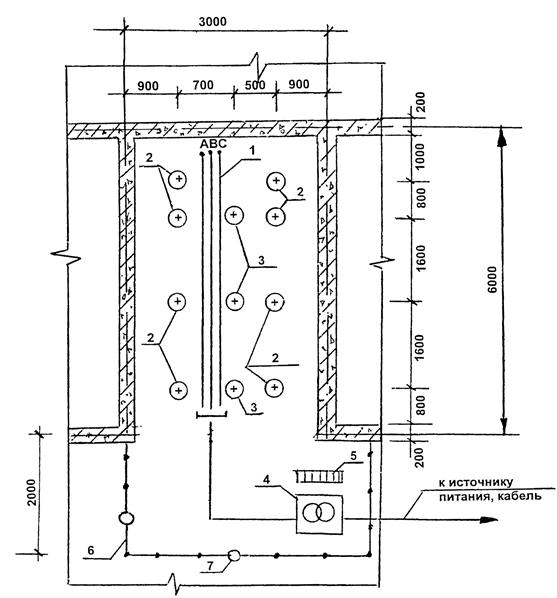

1.4. Численно-квалификационный состав рабочих, график работы, калькуляция трудовых затрат, а также потребность в необходимых ресурсах определены применительно к инфракрасному обогреву монолитных конструкций, с модулем поверхности Мп от 1 до 14*, возводимых в объемно-переставной опалубке, площадь секций которых 3,0´6,0 м, толщина стен 200 мм, перекрытия - 140 мм. Конструкция опалубки - стальной лист толщиной 4 мм, утепленный минераловатными плитами толщиной 50 мм и закрытый фанерой толщиной 3 мм (рис. 3).

* Модуль поверхности бетонируемой конструкции определяется отношением суммы площадей охлаждаемых поверхностей конструкции к ее объему и имеет размерность «м-1».

Технико-экономические показатели приведены на бетонируемую конструкцию и на 1 м3 бетона.

1.5. Расчет инфракрасного обогрева конструкции произведен исходя из температуры наружного воздуха -20 °С и достижения прочности монолитных конструкций к концу обогрева 70 % от проектной при температуре изотермического прогрева 80 °С.

1.6. При привязке настоящей технологической карты к другим конструкциям, на которые распространяется область применения инфракрасного обогрева, подлежат уточнению расчетная часть, а также калькуляция затрат труда, график производства работ и потребность в материально технических ресурсах с учетом условий осуществления обогрева.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. До начала работ по инфракрасному обогреву монолитных конструкций выполняют следующие подготовительные операции:

устанавливают в рабочей зоне 3 инвентарных секции шинопроводов и 11 установок инфракрасного обогрева (рис. 1, 2, 3) в виде стальных трубчатых электрических нагревателей (ТЭНов) типа НВС 1,2/1,6 (нагреватель воздушный сушильный) с параболическими отражателями (рис. 4, 5, 6, 7);

устанавливают опалубку, арматурные сетки и каркасы, предварительно очистив от мусора, снега и наледи;

устраивают ограждение опасной зоны и подводят сигнализацию согласно схемы организации рабочей зоны (рис. 2);

устраивают теплоизоляцию (50 мм) боковых поверхностей стен (рис. 3);

на ровной площадке на расстоянии не более 25 м от участка электрообогрева конструкции устанавливают трансформаторную подстанцию типа КТП-ТО-80/86;

подключают установки по инфракрасному обогреву к секциям шинопроводов проводом марки ПВ;

подключают шинопровод к комплектной трансформаторной подстанции КТП-ТО-80/86 кабелем марки КРПТ;

устанавливают деревянные настилы, покрытые резиновыми ковриками, около трансформаторной подстанции и распределительных шкафов;

монтируют противопожарный щит с углекислотными огнетушителями, помещают в рабочей зоне указания по технике безопасности;

подключают КТП-ТО-80/86 к питающей сети и опробывают ее на холостом ходу, а также проверяют работу временного освещения;

обеспечивают рабочее звено необходимым инструментом, индивидуальными средствами защиты, проводят инструктаж.

2.2. Опалубку и арматуру отогревают включением установок инфракрасного обогрева на напряжении 220 В в соответствии со схемой и начинают бетонирование конструкций (рис. 8). Укладку бетонной смеси ведут непрерывно. В случае возникновения перерывов в бетонировании поверхность бетона укрывают или утепляют, а при необходимости - обогревают.

Температура бетонной смеси, уложенной в конструкцию, должна составлять 16 °С.

2.3. Сразу же после укладки и уплотнения бетонной смеси стен и перекрытия устраивают по перекрытию гидроизоляцию и теплоизоляцию и подают напряжение на установки инфракрасного обогрева (рис. 3).

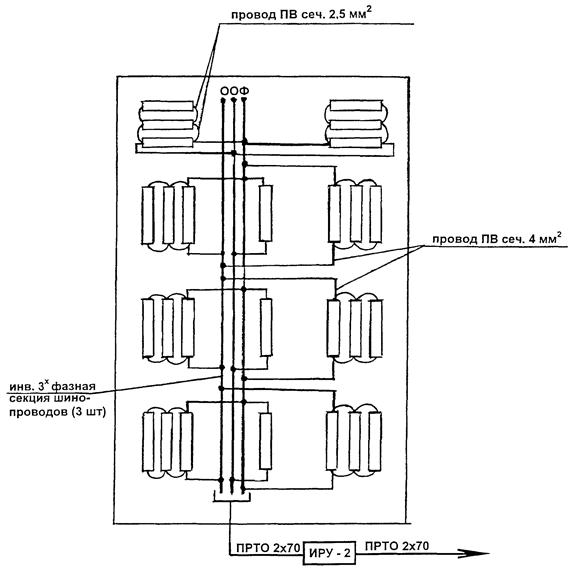

Обогрев ведется в соответствии с расчетными электрическими параметрами таблицы 1 и принципиальной схемой подключения инфракрасных установок (рис. 4). К началу обогрева конструкции открытую часть опалубки укрывают брезентом.

Электрические параметры обогрева установкой из 4-х ТЭНов типа НВС 1,2/1,6 с параболическими отражателями определены применительно к периодам обогрева опалубки и арматуры, разогрева бетона до 80 °С и изотермической выдержки (табл. 1).

Таблица 1

Электрические параметры обогрева инфракрасной установкой из 4 ТЭНов

|

Напряжение питания, В |

Мощность, кВт одного |

Сила тока одного отражателя, А |

||

|

ТЭНа |

отражателя |

|||

|

1 |

2 |

3 |

4 |

5 |

|

В период отогрева опалубки и арматуры и разогрева бетона до 80 °С |

||||

|

-5 - -20 |

220 |

1,6 |

6,40 |

28 |

|

В период изотермической выдержки |

||||

|

-5 |

65 |

0,16 |

0,64 |

9 |

|

-10 |

75 |

0,20 |

0,80 |

10 |

|

-15 |

85 |

0,25 |

1,0 |

12 |

|

-20 |

95 |

0,32 |

1,28 |

13 |

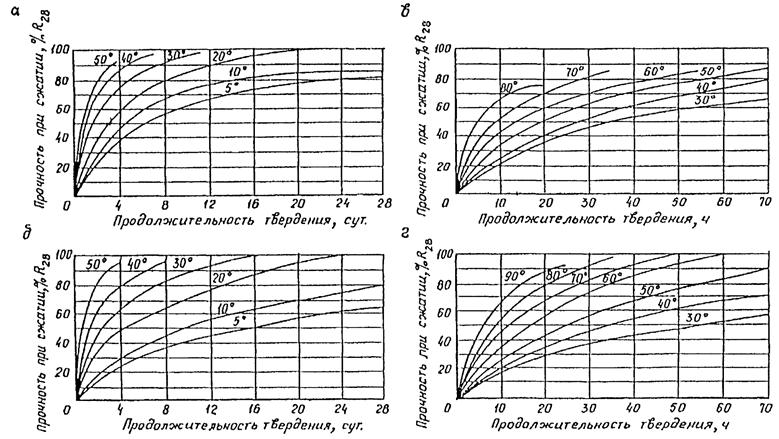

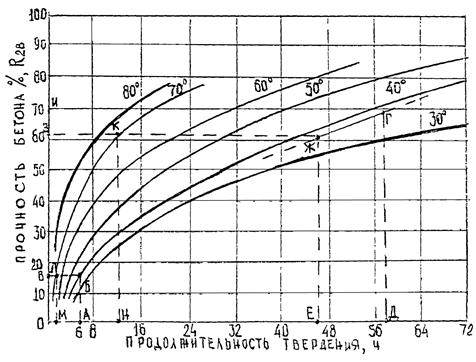

Набор прочности бетона при различных температурах его выдерживания определяется графиком (рис. 11).

Пример определения прочности бетона по графику приведен на рис. 12.

2.5. Подача напряжения разрешается после окончания бетонирования, укладки теплоизоляции и ухода людей за пределы ограждения. Перед подачей напряжения необходимо проверить правильность подключения, осмотреть контакты, кабели и провода.

2.6. Температуру бетона измеряют в процессе обогрева не реже чем через 2 часа. Контроль температуры обогреваемого бетона производят техническими термометрами, устанавливаемыми в скважину. Учитывая, что комплектная трансформаторная подстанция КТП-ТО-80/86 укомплектована блок-приставкой, позволяющей производить автоматическое регулирование температуры от 0 °С до 100 °С, замер температуры бетона возможен и с помощью датчика температуры, установленного в скважину (рис. 10).

2.7. Скорость разогрева бетонной смеси регулируют повышением или понижением напряжения на низкой стороне трансформатора.

2.8. Во время обогрева бетона необходимо вести наблюдение за состоянием контактов, кабелей и проводов. В случае обнаружения неисправности необходимо немедленно отключить напряжение и устранить неисправность.

2.9. Не реже двух раз в смену, а в первые три часа с начала обогрева бетона - каждый час, измеряют силу тока и напряжение в питающей цепи. Визуально проверяют отсутствие искрений в местах электрических соединений. При изменении температуры наружного воздуха относительно расчетной, в процессе обогрева конструкций, понижают или повышают напряжение в электрической цепи.

2.10. Скорость остывания бетона в соответствии с графиком температурного режима составляет 8 °С/час. Для конструкций с модулем поверхности Мп = 10-14 скорость остывания допускается не более 10 °С/час. Два раза в смену замеряют температуру наружного воздуха, результаты замеров фиксируются в журнале работ.

2.11. Прочность бетона проверяют по фактическому температурному режиму. Соблюдение графика температурного режима, приведенного в п. 2.4, позволяет получить требуемую прочность. После распалубливания прочность бетона, имеющего положительную температуру, рекомендуется определять с помощью молотка конструкции НИИ Мосстроя, ультразвуковым способом, или высверливанием и испытанием кернов.

2.12. Теплоизоляция может быть снята не ранее того момента, когда температура бетона в наружных слоях конструкции достигает плюс 5 °С и не позже, чем слои остынут до 0 °С. Примерзание опалубки и теплозащиты к бетону не допускается.

2.13. Для предотвращения появления трещин в конструкциях, перепад температур между открытой поверхностью бетона и наружным воздухом не должен превышать:

20 °С для монолитных конструкций с Мп < 5;

30 °С для монолитных конструкций с Мп > 5.

В случае невозможности соблюдения указанных условий поверхность бетона после распалубливания должна быть укрыта (брезентом, толью, щитами и т.д.).

2.14. Работы по теплоизоляции обогреваемой поверхности, расстановке инфракрасного обогрева установок и прогреву бетона выполняет звено из 4-х человек (табл. 2).

Таблица 2

Распределение операций между исполнителями по инфракрасному обогреву стен и перекрытия

|

Состав звена по профессиям |

Кол-во чел. |

Перечень работ |

|

|

1 |

Электромонтер V разряда |

1 |

Устройство, эксплуатация и разборка системы инфракрасного обогрева |

|

2 |

Электромонтер III разряда |

1 |

|

|

3 |

Бетонщик III разряда |

2 |

Устройство и снятие гидро-, теплоизоляции, брезентовых завес. |

2.15. Операции по установке опалубки, теплоизоляции, размещению установок инфракрасного обогрева и обогреву монолитных стен и перекрытия производятся в следующей последовательности:

электромонтер III разряда устанавливает 3 инвентарные секции шинопроводов вдоль захватки, соединяет их между собой, устанавливает также установки инфракрасного обогрева;

электромонтер V разряда производит разделку концов жил кабеля и подсоединяет его к трансформаторной подстанции КТП-ТО-80/86. Затем он же подсоединяет секции шинопроводов к трансформаторной подстанции, производит ее заземление и опробывает ее работу на холостом ходу;

после этого два электромонтера подсоединяют выводы установок инфракрасного обогрева к секциям шинопровода;

после укладки бетона в опалубку стен и перекрытия, бетонщики закрывают поверхность монолитного перекрытия гидроизоляцией и открытый проем блока брезентом;

электромонтер V разряда подает напряжение на установки инфракрасного обогрева, предварительно убедившись в выполнении всех требований по технике безопасности, указанных в разделе «Решения по технике безопасности».

2.16. Рабочая зона инфракрасного обогрева должна быть организована в соответствии с приведенной схемой (рис. 2).

Рекомендации по энергосбережению

В целях энергосбережения при производстве работ рекомендуется:

при определении средств и продолжительности транспортирования бетонной смеси исключить возможность ее охлаждения более величины, установленной техническим расчетом;

применять бетон более высокой относительной прочности при малой продолжительности обогрева;

применять максимально допустимую температуру обогрева бетона, сокращать длительность обогрева за счет учета нарастания прочности при остывании;

производить теплоизоляцию поверхностей бетона и опалубки, подвергающихся охлаждению;

соблюдать режим электрических параметров обогрева;

применять химические добавки для сокращения продолжительности прогрева, улучшения электропроводности бетонных смесей.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. Контроль качества инфракрасного обогрева монолитных конструкций при отрицательной температуре воздуха производят в соответствии с требованиями СНиП 3.01.01-85* «Организация строительного производства», СНиП III-4-80* «Техника безопасности в строительстве».

3.2. Производственный контроль качества инфракрасного обогрева осуществляют прорабы и мастера строительных организаций.

3.3. Производственный контроль включает входной контроль электротехнического оборудования, эксплуатационных материалов, бетона и подготовленных под бетонирование конструкций, операционный контроль отдельных производственных операций и приемочный контроль требуемого качества монолитной конструкции в результате инфракрасного обогрева.

3.4. При входном контроле электротехнического оборудования, эксплуатационных материалов, бетона и подготовленного основания проверяют внешним осмотром их соответствие нормативным и проектным требованиям, а также наличие и содержание паспортов, сертификатов, актов на скрытые работы и других сопроводительных документов.

При операционном контроле проверяют соблюдение состава подготовительных операций, технологии наладки электрообогревающего оборудования и устройств, укладки бетона в конструкцию опалубки в соответствии с требованиями СНиП, процесс инфракрасного обогрева, температуру, силу тока и напряжение в соответствии с расчетными данными. Результаты операционного контроля фиксируют в журнале работ.

Основными документами при операционном контроле являются технологическая карта и указанные в карте нормативные документы, перечень операций, контролируемых производителем работ (мастером), данные о составе, сроках и способах контроля, требуемые прочностные показатели монолитных стен и перекрытия в результате инфракрасного обогрева (табл. 3).

При приемочном контроле проверяют прочностные и геометрические параметры стен и перекрытия в результате инфракрасного обогрева.

Скрытые работы подлежат освидетельствованию с составлением актов по установленной форме.

3.5. Контроль температуры обогреваемого бетона производят техническими термометрами (или дистанционно с помощью датчика температуры), устанавливаемыми в скважину. Число точек измерений температуры устанавливают в среднем из расчета не менее одной точки на 10 м2 бетонируемой поверхности. Температуру бетона измеряют в процессе разогрева не реже чем через два часа. Не реже двух раз в смену, а в первые три часа с начала обогрева - через каждый час, измеряют ток и напряжение в питающей цепи. В местах соединения проводов не должно наблюдаться искрения.

3.6. Скорость подъема температуры при тепловой обработке и скорость остывания бетона по окончании тепловой обработки монолитных конструкций не должны превышать соответственно 15 °С и 10 °С в час.

3.7. Контроль прочности монолитной конструкции осуществляют по фактическому температурному режиму. Прочность бетона по окончании инфракрасного обогрева и остывания, которое должно быть 70 % R28, достигается при условии соблюдения параметров графика, приведенного в п. 2.4.

Прочность бетона в результате обогрева определяют с помощью молотка НИИ Мосстроя, ультразвуковым способом, либо высверливанием кернов и испытанием.

Таблица 3

СОСТАВ И СОДЕРЖАНИЕ ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ КАЧЕСТВА

|

Прораб или мастер |

||||||||

|

Операции, подлежащие контролю |

Операции при входном контроле |

Подготовительные операции |

Операции по устройству стен, перекрытия, инфракрасному обогреву бетона |

Операции при приемочном контроле |

||||

|

Состав контроля |

проверка изоляции проводов и работоспособность коммутационной аппаратуры, трансформаторов и др. электрооборудования, используемого в работе |

устройство защитного ограждения и световой сигнализации на участке работ |

очистка основания опалубки, арматуры от снега, наледи. Утепление конструкции |

укладка бетона в конструкцию монолитных стен и перекрытия |

контроль величины силы тока и напряжения питающей цепи |

контроль температуры бетона |

контроль прочности бетона |

соответствие готовых монолитных стен и перекрытия требованиям проекта |

|

Методы контроля |

визуально-инструментальная проверка |

визуальная и по приборам |

визуально-инструментальная |

|||||

|

Время контроля |

до начала бетонирования |

до и после бетонирования |

в процессе бетонирования и инфракрасного обогрева |

после инфракрасного обогрева |

||||

|

Кто привлекается к контролю |

энергетик строительной организации |

мастер, прораб |

электромонтеры и лаборатория |

лаборатория, технадзор |

||||

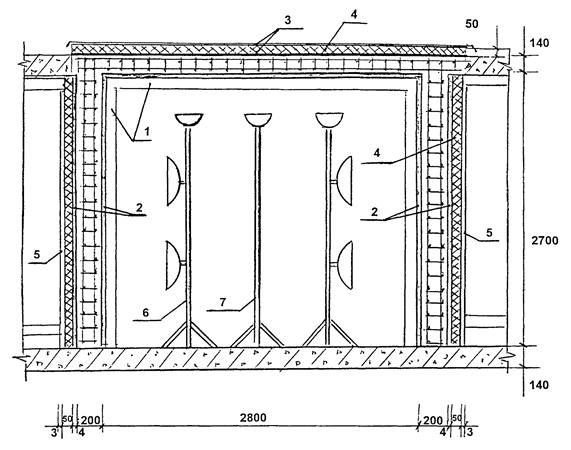

4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА

Калькуляция затрат труда составлена на инфракрасный обогрев монолитных конструкций стен и перекрытий, возводимых в объемно-переставной опалубке. Стены - толщиной 200 мм, высотой 2,7 м. Перекрытие - толщиной 140 мм, с размерами в плане 3´6 м. Общий объем бетона 10,6 м3.

Таблица 4

|

Обоснование |

Наименование работ |

Ед. изм. |

Объем работ |

Норма времени, чел-час |

Затраты труда, чел-час |

Состав звена |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

ЕНиР 1987 § Е23-6-2 п. 35 |

Установка трансформаторной подстанции массой не более 725 кг. |

1 шт. |

1 шт. |

2,5 |

2,5 |

Электромонтеры V р. - 1 чел. III р. - 1 чел. |

|

Опытные данные ЦНИИОМТП |

Установка сетчатого ограждения, плакатов по технике безопасности, сигнальных лампочек |

м2 |

10 |

0,1 |

1,0 |

Бетонщик III р. - 1 чел. Электромонтер III р. - 1 чел. |

|

ЕНиР 1987 § Е1-19 п. 2 |

Переноска и установка инвентарных секций шинопровода (при массе секций 10 кг, 3 шт.) |

т |

0,03 |

1,2 |

0,036 |

Электромонтер III р. - 1 чел. |

|

§ Е 40-2-19 применительно п. 1 «δ» |

Монтаж установок инфракрасного обогрева 11 шт. |

т |

0,55 |

9,1 |

5 |

Электромонтер III р. - 1 чел. |

|

ЕНиР 1987 § Е23-6-16 п. 3 |

Соединение отражателей, подсоединение их к шинопроводам, соединение шинопроводов к ТП, присоединение ТП к сети |

100 концов |

1,28 |

7,5 |

9,6 |

Электромонтер V p. - 1 чел. |

|

ЕНиР 1987 § Е23-4-14 табл. 3 п. 2 |

Проверка состояния изоляции кабеля мегомметром |

1 кабель |

3 |

0,24 |

0,72 |

Электромонтер V p. - 1 чел. |

|

ЕНиР 1987 § Е4-1-54 п. 10 |

Укрытие проема брезентом |

100 м2 |

0,10 |

0,21 |

0,02 |

Бетонщик III р. - 2 чел. |

|

Тарифно-квалификационный справочник |

Предварительный отогрев арматуры и опалубки |

час |

2 |

1 |

2 |

Электромонтер III р. - 1 чел. |

|

ЕНиР 1987 § Е4-1-54 п. 10 к=2 |

Устройство гидро- и теплоизоляции |

100 м2 |

0,18 |

0,21 |

0,07 |

Бетонщик III р. - 2 чел. |

|

Тарифно-квалификационный справочник |

Инфракрасный обогрев бетонной смеси (в т.ч. изотермический прогрев) |

час |

20 |

1 |

20 |

Электромонтер III р. - 1 чел. |

|

ЕНиР 1987 § Е4-1-54 п. 12 к=2 |

Снятие теплоизоляции |

100 м2 |

0,18 |

0,22 |

0,08 |

Бетонщик III р. - 2 чел. |

|

ЕНиР 1987 § Е4-1-54 п. 2 |

Снятие брезента укрытия с проема |

100 м2 |

0,10 |

0,22 |

0,02 |

Бетонщик III р. - 2 чел. |

|

ЕНиР 1987 § Е23-6-16 п. 3 |

Отсоединение кабелей установок, шинопроводов, ТП |

100 концов |

1,28 |

7,5 |

9,6 |

Электромонтер III р. - 1 чел. |

|

ЕНиР 1987 § Е1-19 п. 2 |

Снятие шинопроводов |

т |

0,03 |

1,2 |

0,036 |

Электромонтер III р. - 1 чел. |

|

ЕНиР 1987 § Е40-2-19 п. 1 «δ» применительно |

Демонтаж установок инфракрасного обогрева |

т |

0,55 |

9,1 |

5 |

Электромонтер III р. - 1 чел. |

6. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

Таблица 5

|

№№ п/п |

Наименование |

Марка |

Ед. изм. |

Кол-во |

Техническая характеристика |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Комплектная трансформаторная подстанция |

КТП ТО-80/86 |

шт. |

1 |

Мощность - 80 кВт Макс. ток - 490 А Напряжение - 55, 65, 75, 85, 95 В |

|

2 |

Установки инфракрасного обогрева, оборудованные параболическими отражателями с трубчатыми электронагревателями (ТЭН) в т.ч. |

шт. |

27 |

||

|

ТЭН |

НВС 1,2/1,6 |

шт. |

108 |

Мощность - 1,6 кВт |

|

|

параболический отражатель |

шт. |

27 |

Масса 10 - 15 кг |

||

|

3 |

Токоизмерительные клещи |

Ц-91 |

шт. |

1 |

|

|

4 |

Инвентарные секции шинопроводов |

шт. |

3 |

Длина секции 1,5 м Масса 10 кг |

|

|

5 |

Кабель |

ПРТО 2´70 |

м |

50 |

|

|

КРПТ 3´25´1´16 |

м |

25 |

|||

|

КРПТ 3´50 |

м |

25 |

|||

|

ПВ 4 мм2 |

м |

50 |

|||

|

ПВ 2,5 мм2 |

м |

15 |

|||

|

6 |

Термометры технические |

шт. |

6 |

Предел измерения 140 °С |

|

|

7 |

Инвентарное сетчатое ограждение |

м2 |

10 |

h = 1,0 м |

|

|

8 |

Изоляционная лента |

кг |

0,5 |

||

|

9 |

Полиэтиленовая пленка |

м2 |

20 |

Толщина 0,1 мм Ширина 1,4 м |

|

|

10 |

Минеральная вата |

м2 |

20 |

||

|

11 |

Брезент |

м2 |

15 |

||

|

12 |

Диэлектрические |

||||

|

Перчатки |

пара |

2 |

|||

|

Галоши |

пара |

2 |

|||

|

Коврик |

шт. |

1 |

|||

|

13 |

Противопожарный щит |

шт. |

1 |

С углекислотным огнетушителем |

|

|

14 |

Прожектор |

шт. |

2 |

Мощность 1000 Вт |

(Измененная редакция, Изм. № 1)

7. РЕШЕНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

7.1. При эксплуатации установок инфракрасного обогрева и силового питающего электрооборудования помимо общих требований правил безопасного производства работ согласно СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования» и СНиП III-4-80* «Техника безопасности в строительстве» следует руководствоваться «Правилами технической эксплуатации и безопасности электроустановок промышленных предприятий».

(Измененная редакция, Изм. № 1)

7.2. Электробезопасность на строительной площадке, участках производства работ и рабочих местах при инфракрасном обогреве стен и перекрытия обеспечивается в соответствии с требованиями СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования». Лица, занятые на строительно-монтажных работах, должны быть обучены безопасным способам ведения работ, а также умению оказать первую доврачебную помощь при электротравме.

(Измененная редакция, Изм. № 1)

7.3. В строительно-монтажной организации должен быть инженерно-технический работник, ответственный за безопасную эксплуатацию электрохозяйства организации, имеющий квалификационную группу по технике безопасности не ниже V.

7.4. При устройстве электрических сетей необходимо предусматривать возможность отключения всех электроустановок в пределах отдельных участков и объектов производства работ.

7.5. Работы, связанные с присоединением (отсоединением) проводов, выполняются специалистами по электротехнике, имеющими соответствующую квалификационную группу по технике безопасности.

7.6. В течение всего периода эксплуатации установок инфракрасного обогрева на строительных площадках должны быть установлены знаки безопасности по ГОСТу 12.4.026-76*.

(Измененная редакция, Изм. № 1)

7.7. Технический персонал, проводящий инфракрасный обогрев, должен пройти обучение и проверку знаний квалификационной комиссией по технике безопасности с получением соответствующих удостоверений. Дежурные электромонтеры должны иметь квалификационную группу не ниже III.

7.8. Рабочих, занятых на инфракрасном обогреве, снабжают резиновыми сапогами или диэлектрическими галошами, а электромонтеров, кроме того, резиновыми перчатками. Подключение нагревательных проводов, замеры температуры техническими термометрами производят при отключенном напряжении.

7.9. Зона, где производится обогрев, ограждается. На видном месте помещаются предупредительные плакаты, правила по технике безопасности, противопожарные средства, в ночное время ограждение зоны освещается, для чего на нем устанавливаются красные лампочки, автоматически загорающиеся при подаче напряжения в линии обогрева.

7.10. Все металлические токоведущие части электрооборудования и арматуру следует надежно заземлить, присоединив к ним нулевой провод питающего кабеля. При использовании защитного контура заземления перед включением напряжения необходимо проверить сопротивление контура, которое должно быть не более 4 Ом.

Около трансформаторов, рубильников и распределительных щитков устанавливают настилы, покрытые резиновыми ковриками.

7.11. Проверку сопротивления изоляции кабеля с помощью мегомметра производит персонал, квалификационная группа по технике безопасности которого не ниже III.

Концы проводов, которые могут оказаться под напряжением, необходимо изолировать или оградить.

Участок инфракрасного обогрева должен постоянно находиться под надзором дежурного электрика.

7.12. Запрещается:

доступ посторонних лиц в зону производства работ;

использовать в качестве заземления водопроводную сеть;

размещать легковоспламеняющиеся материалы вблизи прогреваемых конструкций;

заливать водой очаг пожара до отключения напряжения на участках электротермообработки.

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

1. |

Затраты труда |

ч·час |

55,69/5,25*) |

|

2. |

Расход электроэнергии |

кВт·ч |

2419,2/228,2*) |

|

3. |

Продолжительность разогрева |

час |

10 |

|

4. |

Скорость разогрева |

°С/час |

6,4 |

|

5. |

Продолжительность изотермической выдержки |

час |

10 |

|

6. |

Продолжительность остывания |

час |

10 |

|

7. |

Скорость остывания |

°С/час |

8 |

|

8. |

Полный цикл изотермической обработки |

час |

30 |

|

9. |

Нормативная прочность бетона к концу изотермической обработки |

%R28 |

70 |

*) в числителе даты показатели на весь объем бетона, в знаменателе - на 1 м3

ИЛЛЮСТРАЦИИ

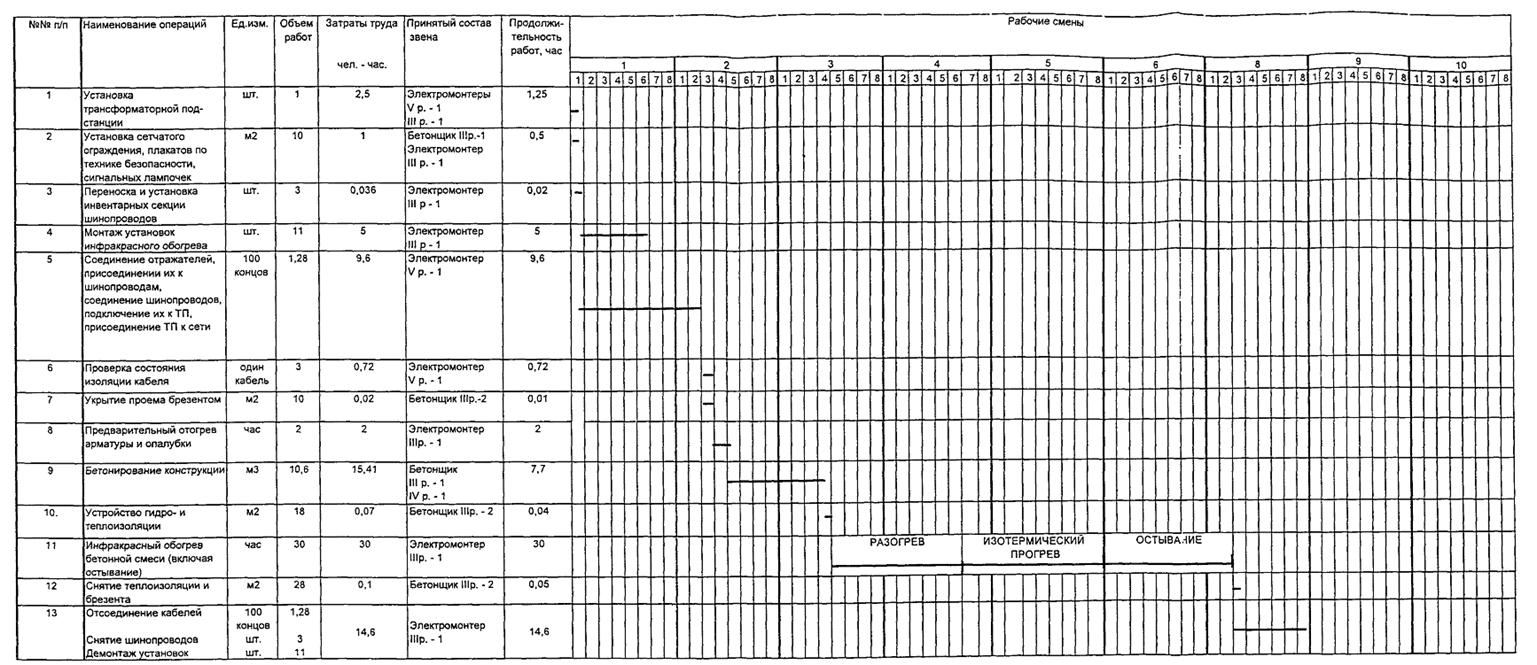

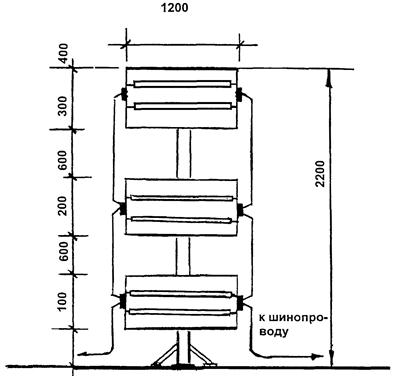

1 - разъем

2 - деревянная стойка

3 - болты

4 - токопроводы (полоса 3´40)

Рис. 1. Инвентарная секция шинопроводов (крайняя секция)

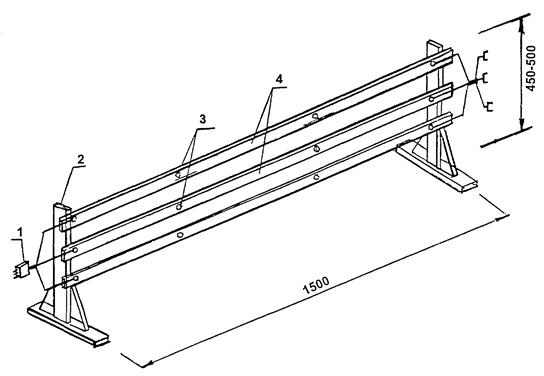

1 - инвентарная трехфазная секция шинопроводов

2 - инфракрасная установка № 1

3 - инфракрасная установка № 2

4 - трансформаторная подстанция КТП-ТО-80/86

5 - диэлектрический коврик

6 - инвентарное ограждение

7 - сигнальная лампочка

Рис. 2. Схема организации рабочей зоны инфракрасного обогрева

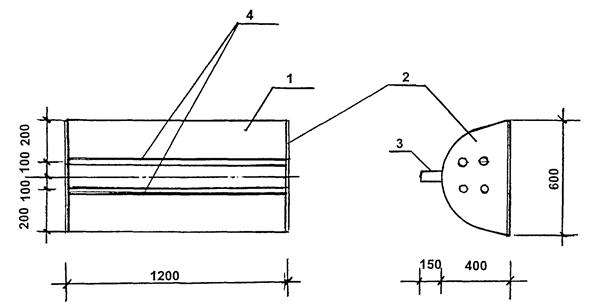

1 - металлическая конструкция объемно-переставной опалубки

2 - палуба стальная, = 4 мм

3 - полиэтиленовая пленка

4 - теплоизоляция (минераловатные маты) - 50 мм

5 - фанера, = 3 мм

6 - инфракрасная установка № 1 (с тремя параболическими отражателями)

7 - инфракрасная установка № 2 (с одним параболическим отражателем)

Рис. 3. Схема установок инфракрасного обогрева внутри обогреваемого блока

Рис. 4. Инфракрасная установка № 1 (с тремя параболическими отражателями)

Рис. 5. Инфракрасная установка № 2 (с одним параболическим отражателем)

1 - алюминиевый лист = 1 - 1,5 мм (развертка 1100´1200 мм)

2 - стенка отражателя = 1 - 1,5 мм

3 - металлическая трубка Æ19 мм

4 - трубчатые электронагреватели - ТЭНы (4 шт.)

5 - масса 10 - 15 кг

Рис. 6. Параболический отражатель, оборудованный трубчатыми электронагревателями

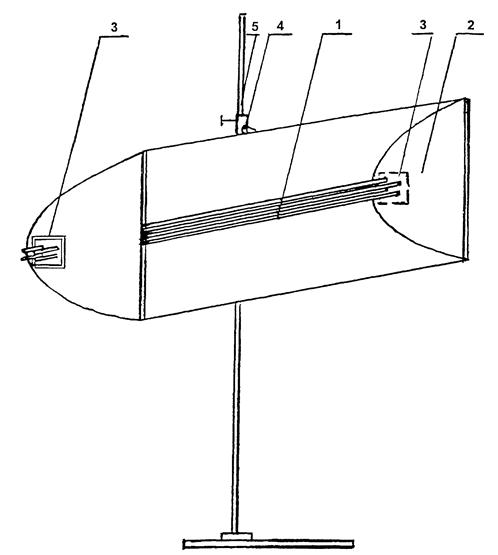

Потребляемое напряжение, В 40 - 220

Рабочий ток максимальный, А 28

Потребляемая мощность максимальная, кВт 6

Рабочая температура, °С 300 - 400

Инерционность, мин 2 - 3

1 - генератор инфракрасной энергии (трубчатые электронагреватели - ТЭНы) типа НВС 1,2/1,6 - 4 шт.

2 - параболический алюминиевый отражатель

3 - контактные выводы

4 - узел крепления отражателя

5 - стойка с основанием

Рис. 7. Инфракрасная прожекторная установка с параболическим отражателем, оборудованным 4 трубчатыми электронагревателями.

Рис. 8. Принципиальная схема подключения инфракрасных установок к ИРУ-2 (V = 220 B)

Рис. 9. Принципиальная схема подключения инфракрасных установок к КТП ТО-80/86

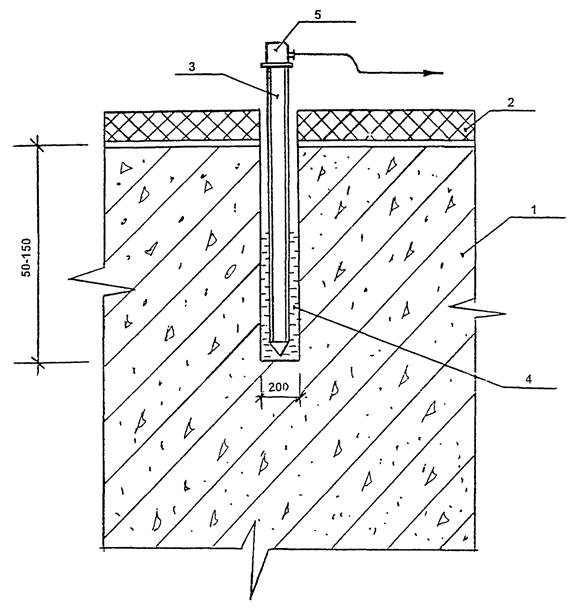

1 - монолитная конструкция

2 - утеплитель

3 - пенал из тонкостенной стальной трубки

4 - индустриальное масло

5 - термодатчик

Рис. 10. Установка термодатчика в обогреваемой конструкции

Рис. 11. Кривые набора прочности бетоном при различных температурах его выдерживания:

а, в - для бетона класса В25 на портландцементе активностью 400 - 500;

б, г - для бетона класса В25 на шлакопортландцементе активностью 300 - 400.

Пример: Определить прочность бетона в конструкции с Мп = 4 на портландцементе марки 400 при скорости подъема температуры 10 °С в час, температуре изотермического прогрева 70 °С, его продолжительности 12 ч и остывании со скоростью 5 °С в час до конечной температуры 8 °С.

Решение:

1. Определить величину относительной прочности за период подъема температуры

продолжительность подъема температуры (70-10)/10 = 6

при средней температуре (70+10)/2 = 40 °С.

Для этого из точки «А» (см. график) проводим перпендикуляр до пересечения с кривой прочности при 40 °С (точка «Б»).

Величина прочности за время подъема температуры определяется проекцией точки «Б» на ось ординат (точка «В») и составляет 15 %.

Определяем прирост относительной прочности при изотермическом прогреве за 12 часов как проекцию участка (точки «Л» и «К») кривой прочности при 70 °С (отрезок «ВЗ»), что соответствует 46 % R28.

Определяем прирост прочности бетона за 12 часов остывания по кривой прочности при 38 °С как проекцию участка «ЖГ» на ось ординат. Отрезок «ЗИ» соответствует 9 % R28.

За весь цикл термообработки бетон приобретает прочность 15+46+9 = 70 % R28.

Для каждого конкретного состава бетона строительной лабораторией должен быть уточнен на опытных образцах-кубах оптимальный режим выдерживания.

Рис. 12. Пример определения прочности бетона по графику

ЛИТЕРАТУРА

1. СНиП 3.01.01-85* «Организация строительного производства».

2. СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

3. СНиП III-4-80* «Техника безопасности в строительстве».

4. Пособие по электрообогреву бетона монолитных конструкций (к СНиП III-15-76) НИИЖБ Госстроя СССР, Москва, Стройиздат, 1985 г.

5. Руководство по электротермообработке бетона. НИИЖБ Госстроя СССР, Москва, Стройиздат, 1974 г.

6. Руководство по производству бетонных работ в зимних условиях, районах Дальнего Востока, Сибири и Крайнего Севера, ЦНИИОМТП Госстроя СССР, Москва, Стройиздат, 1982 г.

7. Рекомендации по технологии возведения конструкций из монолитного бетона и железобетона. ОАО ПКТИпромстрой, Москва, 1998 г.

(Измененная редакция, Изм. № 1).

8. СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования».

(Введен дополнительно, Изм. № 1).