МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ

ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

ПО СТРОИТЕЛЬСТВУ

ВСЕСОЮЗНЫЙ

ИНСТИТУТ ПО ПРОЕКТИРОВАНИЮ ОРГАНИЗАЦИИ

ЭНЕРГЕТИЧЕСКОГО СТРОИТЕЛЬСТВА

«ОРГЭНЕРГОСТРОЙ»

ТЕХНОЛОГИЧЕСКИЕ

КАРТЫ

НА СООРУЖЕНИЕ ВЛ 35 - 750 кВ

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

(СБОРНИК)

К-V-19

ОПРЕССОВКА

СТАЛЕАЛЮМИНИЕВЫХ ПРОВОДОВ

СЕЧЕНИЕМ 120 - 700 мм2 И ГРОЗОЗАЩИТНЫХ

ТРОСОВ СЕЧЕНИЕМ 50 - 70 мм2

Москва

1975

Сборник технологических карт К-V-19 подготовлен отделом организации и механизации строительства линий электропередачи института «Оргэнергострой».

Составители: Б.И. РАВИН, Е.Н. КОГАН, А.В. ЦИТОВИЧ, Н.В. БАЛАНОВ, Н.И. БАЛАБАНОВА, А.А. КУЗИН, В.А. ПОЛУБКОВ, Е.Н. СОРОКИНА

Сборник К-V-19 состоит из восьми типовых технологических карт на соединение сталеалюминиевых проводов сечением 120 - 185 мм2 способом скрутки, на монтаж прессуемых зажимов на сталеалюминиевых проводах сечением 240 - 700 мм2 и стальных тросах сечением 50 - 70 мм2, а также на термитную сварку проводов в анкерных шлейфах.

Карты составлены в соответствии с методическими указаниями по разработке типовых технологических карт в строительстве, утвержденными Госстроем СССР 2 июля 1964 года.

С выпуском настоящего сборника аннулируется сборник типовых технологических карт К-V-8. (ОМ-152031, издания 1965 года).

|

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА |

ВЛ 35 - 750 кВ |

ОПРЕССОВКА НАТЯЖНЫХ ЗАЖИМОВ НА СТАЛЕАЛЮМИНИЕВЫХ ПРОВОДАХ СЕЧЕНИЕМ 240 - 700 мм2 |

К-V-19-2 |

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта К-V-19-2 является руководством при опрессовке натяжных зажимов на сталеалюминиевых проводах сечением 240 - 700 мм2 и служит пособием при составлении проектов производства работ на ВЛ с проводами данных сечений.

II. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛЕ НА ОДИН ЗАЖИМ

|

Показатели |

Сталеалюминиевые провода марок АС, АСО, АСУ сечением, мм2 |

||

|

240 |

до 500 |

до 700 |

|

|

Монтаж натяжных зажимов типа НАС моторным прессом ПО-100М: трудоемкость, чел.-час. |

2,07 |

2,54 |

2,72 |

|

работа механизмов, маш.-час. |

0,52 |

0,63 |

0,63 |

|

расход бензина, кг |

0,73 |

0,89 |

0,95 |

|

Монтаж натяжных зажимов типа НАС ручным прессом МИ-227А: |

|||

|

трудоемкость, чел.-час. |

2,9 |

3,55 |

3,8 |

|

Производительность звена за смену (8,2 часа), количество соединений при опрессовке: моторным прессом |

8 |

6,5 |

6 |

|

ручным прессом |

5,6 |

4,6 |

4,3 |

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ РАБОТ

1. Работы по опрессовке натяжных зажимов (рис. 1) выполняются в процессе монтажа проводов на воздушных линиях электропередачи звеном электролинейщиков в следующем составе:

|

№ пп. |

Профессия |

Разряд |

К-во чел. |

Примечание |

|

1. |

Электролинейщик |

V |

1 |

|

|

2. |

-"- |

III |

1 |

|

|

Итого |

2 |

2. Опрессовка натяжных зажимов производится в следующей последовательности:

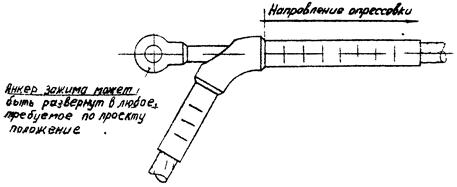

а) опрессовка петлевой части корпуса зажима (рис. 2);

б) опрессовка анкера зажима (рис. 3);

в) опрессовка линейной части корпуса зажима (рис. 4).

3. Последовательность и способы выполнения основных операций:

А. Опрессовка петлевой части корпуса зажима

а) выправить конец привода, наложить на него бандаж и ровно обрезать;

б) поверхность провода, запрессованную в петлевую часть корпуса зажима, очистить от грязи и смазки тряпкой, смоченной в бензине, протереть насухо и покрыть смазкой ЗЭС или нейтральным техническим вазелином. Под слоем смазки зачистить провод металлической щеткой до блеска;

в) ослабить бандаж и ввести провод в корпус зажима так, чтобы он не доходил на 10 - 15 мм до края отверстия, предназначенного для анкера. На выходе провода из корпуса бандаж затянуть;

г) опрессовать петлевую часть зажима (рис. 2) в направлении от риски к концу зажима, с перекрытием предыдущего места опрессовки не менее, чем на 5 мм.

Б. Опрессовка анкера зажима

а) на выправленный конец провода наложить бандаж Б1 и ровно обрезать;

б) на расстоянии L1 от конца провода наложить бандаж Б2 (рис. 3).

Зажим в сборе до опрессовки

|

Типоразмер |

Марка провода |

Детали зажима |

Матрицы пресса Æ, мм |

Размеры, мм |

||||||||

|

d1 |

D |

A |

d2 |

a |

L1 |

L2 |

L3 |

L |

||||

|

АЧС-240-Р1 |

АС-240 РСО-300 |

корпус |

39,5 40 |

27 |

47 |

32,5 |

- |

- |

100 |

185 |

- |

945 |

|

анкер |

23 |

9 |

28 |

22 |

23 |

22 |

- |

- |

113 |

|||

|

НАС-300-Р1 |

АСУ-240 АС-300 |

корпус |

39,5 40 |

27 |

47 |

39,5 |

- |

- |

100 |

195 |

- |

360 |

|

анкер |

23 |

10 |

28 |

22 |

23 |

22 |

- |

- |

113 |

|||

|

НАС-300-Р2 |

АСУ-300 |

корпус |

40,5 |

27 |

47 |

39,5 |

- |

- |

100 |

205 |

- |

385 |

|

анкер |

26 |

11,5 |

32 |

25 |

26 |

25 |

- |

- |

135 |

|||

|

НАС-400-Р1 |

АСО-400 |

корпус |

646 |

28,5 |

52 |

44 |

- |

- |

120 |

225 |

- |

410 |

|

анкер |

26 |

10 |

32 |

25 |

26 |

25 |

- |

- |

135 |

|||

|

НАС-400-Р2 |

АСУ-400 |

корпус |

51 |

31,5 |

58 |

50 |

- |

- |

120 |

250 |

- |

450 |

|

анкер |

27 |

13,5 |

32 |

26,5 |

29 |

28 |

- |

- |

150 |

|||

|

НАС-500-Р1 |

АС-400 АСО-500 |

корпус |

51 52 |

31,5 |

58 |

50 |

- |

- |

120 |

250 |

- |

435 |

|

анкер |

27 |

11,5 |

32 |

26,5 |

29 |

28 |

- |

- |

135 |

|||

|

НАС-600-Р1 |

АСО-600 |

корпус |

57 |

35 |

65 |

56 |

- |

- |

135 |

270 |

- |

470 |

|

анкер |

28,5 |

11,5 |

36 |

28 |

29 |

28 |

- |

- |

160 |

|||

|

НАС-700-1 |

АСО-700 |

корпус |

65 |

40 |

65 |

- |

- |

150 |

350 |

- |

520 |

|

|

анкер |

31,5 |

13,5 |

31 |

34 |

32 |

- |

- |

200 |

||||

Рис. 1 Размеры натяжных зажимов типа НАС

Подготовка к опрессовке петлевой части проводов АС, АСО, АСУ

1. Номинальные диаметры матриц для различных типов зажимов приведены в таблице на рис. 1

2. Допуск на матрицы - (dн + 0,2) мм

3. Допуск на опрессованную часть зажима - (dн + 0,3) мм

Рис. 2 Опрессовка петлевой части зажима НАС

Последовательность подготовки провода к опрессовке анкера

|

Марка провода |

Диаметр, мм |

Длина, мм |

||

|

стального сердечника |

провода |

L1 |

L2 |

|

|

АСО-240/АС-240 АСО-300 |

7,2/8,4 7,8 |

21,6 23,5 |

190 |

185 |

|

АСУ-240 АС-300 |

9,6 8,6 |

28,4 24,2 |

190 |

185 |

|

АСУ-300 |

11,0 |

25,2 |

215 |

210 |

|

АСО-400 |

9,0 |

27,2 |

215 |

210 |

|

АСУ-400 |

12,5 |

29,0 |

235 |

230 |

|

АС-400 АСО-500 |

11,0 10,0 |

28,0 30,2 |

215 |

210 |

|

АСО-600 АСО-700 |

11,0 12,5 |

33,1 37,1 |

245 330 |

240 325 |

1. Номинальные диаметры матриц для различных типов зажимов приведены в таблице на рис. 1

2. Допуск на матрицы - (dн + 0,2) мм

3. Допуск на опрессованную часть зажима - (dн + 0,3) мм

Рис. 3 Опрессовка анкера натяжного зажима НАС

в) обрезать и снять алюминиевые жилы на расстоянии L2 от конца провода (рис. 3). Алюминиевые жилы отпиливаются при помощи ножовки. Во избежание повреждения стального сердечника провода, алюминиевые жилы нижнего повива следует подпиливать до половины и затем обламывать. На стальную часть провода следует установить бандаж Б3;

г) очистить от смазки и загрязнений стальную часть провода ветошью, смоченной в бензине, обтереть ее насухо и слегка смазать смазкой ЗЭС;

д) одеть на провод корпус зажима с опрессованной петлевой частью;

е) ввести стальной сердечник провода в анкер до упора;

ж) опрессовать стальной анкер в направлении от проушины к концу (рис. 3) с перекрытием места опрессовки не менее чем на 5 мм;

Диаметр опрессованной части анкера должен отличаться от номинального диаметра матрицы не более, чем на +0,3 мм.

В. Опрессовка линейной части корпуса зажима (рис. 4)

а) под слоем технического вазелина очистить металлической щеткой алюминиевую часть провода, запрессовываемую в линейную часть корпуса, до блеска;

б) надвинуть корпус зажима до упора в сторону анкера;

в) произвести опрессовку линейной части корпуса зажима от риски в сторону пролета с перекрытием предыдущего места опрессовки не менее, чем на 5 мм.

4. Опрессованный натяжной зажим следует осмотреть, замерить диаметры. В случае несоответствия диаметра норме, зажим следует доопрессовать до нормы.

Натяжной зажим монтируется на проводе по отметке, полученной при визировании провода (с учетом длины гирлянды).

Плоскость расположения проушины анкера может быть принята любой в зависимости от комплектования гирлянды.

При обнаружении трещин натяжной зажим необходимо вырезать.

5. На смонтированные натяжные зажимы составляется журнал по установленной форме.

Зажим до опрессовки корпуса

Зажим после опрессовки корпуса

1. Номинальные диаметры матриц для различных типов зажимов приведены в таблице на рис. 1

2. Допуск на матрицы - (dн + 0,2) мм

3. Допуск на опрессованную часть зажима - (dн + 0,3) мм

Рис. 4 Опрессовка линейной части корпуса зажима НАС

IV. ОРГАНИЗАЦИЯ И МЕТОДЫ ТРУДА РАБОЧИХ

1. Работы по опрессованию на проводах натяжных зажимов выполняются специально обученными электролинейщиками V и III разрядов из состава монтажной бригады, занятой на монтаже проводов и грозозащитных тросов на воздушных линиях электропередачи.

2. Опрессование натяжных зажимов на проводах, производится опрессовочным агрегатом ПО-100М или ручным гидравлическим прессом МИ-227А.

3. Работы по опрессованию натяжного зажима производить в последовательности:

- подготовить концы проводов и зажим к опрессованию (Установить бандажи, обрезать концы проводов, промыть бензином провода и натяжной зажим, насухо протереть и смазать вазелином);

- произвести опрессование зажима;

- по окончании опрессования осмотреть зажим и замерить его диаметры;

- заполнить журнал по установленной форме (Форму журнала - см. приложение 2).

V. КАЛЬКУЛЯЦИЯ ТРУДОВЫХ ЗАТРАТ

|

Основание |

Наименование |

Объем работ |

Затраты труда при опрессовке, чел.-ч. |

|

|

моторным прессом |

ручным прессом |

|||

|

Тех. расч. нормы |

Подготовка к опрессовке натяжных зажимов типа НАС на проводах сечением 240 мм2 |

Один зажим |

2,07 |

2,9 |

|

-"- |

То же, до 500 мм2 |

-"- |

2,54 |

3,55 |

|

-"- |

-"- до 700 мм2 |

-"- |

2,72 |

3,8 |

VI. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ (Для одного звена рабочих)

1. Механизмы

|

Наименование |

Тип |

Марка |

К-во шт. |

Примечание |

|

Опрессовочный агрегат моторный |

Прицепной |

ПО-100М |

1 |

|

|

или Ручной пресс |

МИ-227А |

1 |

2. Инструменты, приспособления, материалы

|

№ пп |

Наименование |

Ед. изм. |

К-во |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Станок для резки поводов и тросов |

шт. |

1 |

|

|

2. |

Матрицы к прессу |

Компл. |

2 |

Выбираются по типу прессуемого зажима (см. рис. 1) |

|

3. |

Стальной метр |

шт. |

1 |

|

|

4. |

Стальная рулетка |

-"- |

1 |

|

|

5. |

Ножовки по металлу |

-"- |

2 |

|

|

6. |

Полотна ножовочные |

-"- |

20 |

|

|

7. |

Штангенциркули |

-"- |

2 |

|

|

8. |

Зубило слесарное |

-"- |

1 |

|

|

9. |

Пассатижи универсальные длиной 250 мм |

-"- |

2 |

|

|

10. |

Молоток слесарный 0,5 кг |

-"- |

1 |

|

|

11. |

Кусачки |

-"- |

1 |

|

|

12. |

Ерши стальные |

-"- |

2 |

|

|

13. |

Щетка для кардоленты |

-"- |

2 |

|

|

14. |

Отвертки |

-"- |

2 |

|

|

15. |

Напильник личной длиной 300 мм |

-"- |

1 |

|

|

16. |

Напильник драчевый плоский длиной 300 мм |

-"- |

1 |

|

|

17. |

Проволока мягкая вязальная |

кг |

1 |

|

|

18. |

Бензин или другой растворитель |

-"- |

5 |

|

|

19. |

Ветошь |

-"- |

2 |

|

|

20. |

Вазелин нейтральный технический (ГОСТ 782-59) или смазка ЗЭС (МРТУ 38-1-206-66) |

-"- |

0,5 |

3. Эксплуатационные материалы

|

№ пп. |

Наименование |

Норма на 1 час работы, кг (усредненно) |

Примечание |

|

1. |

Бензин для опрессовочного агрегата ПО-100М |

1,4 |

См. технико-экономические показатели на каждый зажим |

Приложение 1

ИЗВЛЕЧЕНИЕ

из Правил техники безопасности при строительстве воздушных линий

электропередачи

Глава III - Строительство линий электропередачи напряжением 35 кВ и выше.

раздел 16 - монтаж проводов и грозозащитных тросов.

ОБЩИЕ УКАЗАНИЯ

16.1. Запрещается находиться под гирляндами изоляторов, монтажными блоками, проводами, тросами и другими предметами во время подъема, а также находиться или проходить под местом термитной сварки.

16.2. При монтаже и демонтаже воздушных линий большей протяженности провода отдельных смонтированных участков длиной 3 - 5 км должны закорачиваться и заземляться.

16.3. Заземляющие проводники сначала присоединяются к «земле», а затем к проводам и тросам.

16.4. При приближении грозы и во время грозы работы по монтажу проводов и тросов, а также пребывание людей рядом с опорами запрещается.

СОЕДИНЕНИЕ ПРОВОДОВ И ТРОСОВ

16.20. Обрезать провода и тросы следует только с помощью соответствующего инструмента (Ножовки, тросоруба). Обрубать провода и тросы зубилом запрещается.

16.21. Запрещается применять этилированный бензин для промывки концов проводов и соединительных зажимов.

16.22. После опрессования приводов и тросов следует обязательно опилить напильником образовавшиеся на соединительном или натяжном зажиме заусенцы.

ТЕРМИТНАЯ СВАРКА ПРОВОДОВ

16.23. Термитная сварка проводов должна производиться согласно «Инструкции по термитной сварке проводов воздушных линий электропередачи», утвержденной Союзглавэнерго.

16.24. К работе по термитной сварке проводов могут быть допущены лица, обученные приемам сварки и могущие выполнять сварку самостоятельно.

16.25. Термитную сварку следует производить в темных защитных очках. Во время сварки лицо работающего должно находиться на расстоянии не менее 0,5 м от места сварки.

16.26. Запрещается трогать или поправлять рукой горящий термитный патрон. Сгоревший и остывший шлак следует сбивать в направлении от себя и только после полного его охлаждения.

16.27. При выполнении работ по термитной сварке на деревянных опорах или порталах в жаркую и сухую погоду следует обеспечивать все меры против возгорания опоры портала или сухой травы от случайного попадания неостывшего шлака.

16.28. Несгоревшую термитную спичку следует бросать на заранее намеченную земляную площадку или в металлический ящик, около которого не должно быть легковоспламеняющихся предметов.

16.29. При перекладке и переноске ящиков с термитными патронами и спичками нужно избегать сильных сотрясений и бросков.

16.30. Термитные спички следует хранить в отдельных коробах в заводской упаковке.

16.31. Ящики с термитными патронами должны складироваться отдельно от ящиков с термитными спичками и храниться в штабелях на полу крышками вверх. Высота штабеля не должна превышать 2 м.

16.32. Хранилище для термитных патронов и спичек должно быть сухим, несгораемым и соответствовать установленным требованиям к хранилищам пожароопасной продукции, разрежается хранить термитные патроны и спички в закрытых металлических шкафах.

16.33. Тушить загоревшийся термитный патрон следует только песком или пенным огнетушителем. Применять для этих целей воду запрещается.

Приложение 2

Форма № 19

ЖУРНАЛ

|

|||||||||||||

|

№ пп. |

№ анкерных опор |

Тип зажима |

№ провода по схеме (см. приложение) |

Диаметры зажимов после опрессовки, мм |

Положение стального анкера по отношению к алюминиевой части, l мм |

Длина опрессованных частей алюминиевого корпуса зажима, мм |

Дата производства работ |

Фамилия и подпись опрессовщика |

Фамилия и подпись мастера |

||||

|

Провода |

троса Д4 |

||||||||||||

|

стального анкера Д1 |

алюминиевого корпуса Д2 |

петлевого конца Д3 |

Петлевая часть |

Линейная часть |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

"__" _____________ 19 г. Главный инженер строительно-монтажной организации _______________ (фамилия) (подпись) |

|||||||||||||

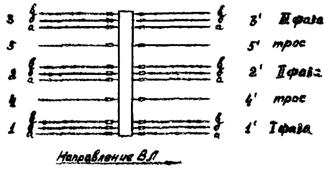

Б. С расщепленной на 3 провода фазой

Приложение к форме № 19

Приложение 3

|

Министерство энергетики и электрификации СССР Главк ____________________ Трест ____________________ Мехколонна № ____________ ЖУРНАЛ

|

|||||||||||

|

№ пп. |

Соединитель между № опор |

Тип зажима |

№ проводов и тросов по схеме (см. приложение) |

Диаметры зажимов после опрессовки, мм |

Длина опрессованных частей алюминиевого корпуса зажима, мм |

Дата производства работ |

Фамилия и подпись опрессовщика |

Фамилия и подпись мастера |

|||

|

Провода |

Троса Д3 |

||||||||||

|

стальной части Д1 |

алюмин. части Д2 |

l1 |

l2 |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

"__" ______________ 19__ г. Главный инженер строительно-монтажной организации ______________ (фамилия) (подпись) |

|||||||||||

Схема расположения проводов и тросов:

Стальная часть зажима

Приложение к форме № 16

Приложение № 4

|

Министерство _____________ Главк ____________________ Трест ____________________ Строительно-монтажная организация ______________ ЖУРНАЛ

|

|||||||

|

№ пп. |

№ проводов |

Соединитель между опорами за № |

Исполнительная схема сращивания проводов, черт. № |

Количество витков соединителя |

Дата производства работ |

Фамилия и подпись исполнителя |

Фамилия и подпись мастера |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1. 2. 3. |

|||||||

Схема расположения проводов в пролете

|

I цепь |

I. фаза _______________________ 1 II. фаза ______________________ 2 III. фаза ______________________ 3 |

|

|

Примечание: при наличии, троса, журнал для троса заполняется по форме № ______ |

II цепь |

I. фаза _______________________ 1 II. фаза ______________________ 2 III. фаза ______________________ 3 |

|

«__» _______________ 19__ г. Главный инженер строительно-монтажной организации __________________ (фамилия) (подпись) |

||

Приложение 5

|

Министерство ____________________ Главк ___________________________ Трест ___________________________ Строительно-монтажная организация _________________________________ ЖУРНАЛ

|

|

||||||||||

|

№ пп: |

№ проводов по схеме |

Место сварки |

Термосварка выполнена патроном марки |

Габариты петли на опоре, см |

Дата производства работ |

Фамилия и подпись сварщика |

Фамилия и подпись мастера |

Примечание |

|

||

|

В пролете между опорами за № |

Анкерн. опора № |

||||||||||

|

До стойки |

до траверсы |

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

СХЕМЫ РАСПОЛОЖЕНИЯ СВАРНЫХ ПЕТЕЛЬ И ПРОВОДОВ

«__» ____________ 19__ г. Главный инженер строительно-монтажной организации __________________ (подпись, фамилия) |

|

||||||||||

Приложение 6

|

Наименование |

Назначение |

Вес, кг |

Завод-изготовитель или кем разработаны чертежи |

Примечание |

|

Инструмент для резки проводов Р-1 |

Для резки алюминиевых проводов сечением от 50 до 700 мм2 |

1,5 |

Дмитровский электромеханический завод |

|

|

Станок для резки проводов МИ-222 |

Для резки сталеалюминиевых проводов. Наибольший диаметр провода 37 мм |

52,0 |

Чертежи разработаны ПКБ «Главэнергостроймеханизация» |

Электродвигатель станка коллекторный, однофазный, универсальный. Напряжение 220 В |

|

Переносной станок для резки проводов СРП-3 |

Для резки проводов и тросов. Диаметр провода 10 - 15 мм |

29,0 (без стартера) |

-"- |

|

|

Тросоруб МИ-148А |

Для рубки проводов и тросов. Максимальный диаметр перерубаемого троса 34 мм |

16,0 |

Киевский экспериментальный механический завод |

Монтажные приспособления для резки проводов и тросов

Приложение 7

Приспособление МИ-230А для скручивания овальных соединителей

1 - подвижный зажим; 2 - неподвижный стойка; 3 - планшайба; 4 - разъемная плашка; 5 - отверстие для воротка; 6 - основание

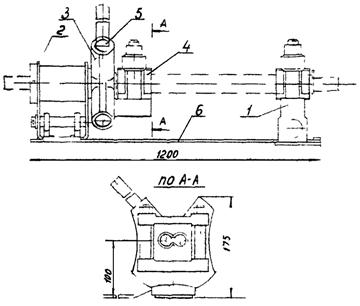

Приложение 8

Гидравлический пресс МИ-1Б

1 - насос; 2 - пресс; 3 - масляный бак; 4 - прижимная головка; 5 - салазки; 6 - рукоятка насоса; 7 - верхняя матрица; 8 - нижняя матрица; 9 - инструментальный ящик

Техническая характеристика

Рабочее давление поршня, т 50

Рабочее давление в цилиндре, ат 450

Число качаний рукоятки на одно опрессование 10 - 12

Объем масляного бака, л 2,1

Габариты пресса, мм 1146×412×531

Масса, кг 84

Назначение

Гидравлический пресс предназначен для монтажа методом опрессования неизолированных проводов и стальных тросов в натяжных, соединительных, ремонтных и других зажимах

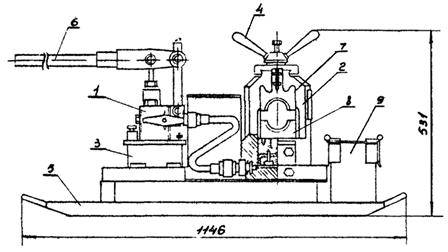

Приложение 9

Гидравлический пресс МИ-227А

1 - корпус; 2 - поршень; 3 - вентиль; 4 - нагнетательный клапан; 5 - плунжерное устройство; 6 - рукоятка; 7 - бак; 8 - всасывающий клапан; 9 - фильтр; 10 - предохранительный клапан; 11 - кронштейн; 12 - рычаг; 13 - крышка; 14 - замок; 15 - полуматрица

Назначение

Гидравлический пресс МИ-227А предназначен для опрессования арматуры на проводах больших диаметров при строительстве и эксплуатации ЛЭП.

Приложение 10

Техническая характеристика

Наибольшее усилие пресса, т 100

Рабочее давление масла (макс.), кг/см2 500

Ход поршня, мм 40

Мощность двигателя, л.с. 6,0

Производительность поршневого насоса, л/мин. 2,8

Назначение

Опрессовочный агрегат ПО-100М предназначен для соединения методом опрессовки сталеалюминиевых и полых медных проводов, а также стальных тросов соединительными и натяжными зажимами трубчатого фасонного сечения при монтаже высоковольтных линий электропередачи

Опрессовочный агрегат ПО-100М

Приспособления «ПСП-2» и «ПСП-3» для сварки проводов

1 - рама; 2 - зажим для провода; 3 - винт; 4 - рукоятка; 5 - ось; 6 - пружина; 7 - стержень; 8 - втулка; 9 - регулирующая гайка; 10 - крючок; 11 - кожух защитный; 12 - провод; 13 - термитный патрон

Сварочные приспособления изготавливаются двух типов:

а) ПСП-2 - для сварки проводов сечением до 240 мм2

б) ПСП-3 для сварки проводов сечением до 600 мм2

Назначение: Сварочные приспособления предназначены для термитной сварки проводов сечением от 35 до 600 мм2

СОДЕРЖАНИЕ