МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО РАСЧЕТУ ВРЕМЕННЫХ НОРМ РАСХОДА РАБОЧИХ ЖИДКОСТЕЙ

ДЛЯ ГИДРАВЛИЧЕСКИХ СИСТЕМ СТРОИТЕЛЬНЫХ МАШИН,

ЭКСПЛУАТИРУЕМЫХ В МИНЭНЕРГО СССР

РАЗРАБОТАНЫ сотрудниками ПКБ Главэнергостроймеханизации.

Разработчики: И.Е. Петрунин, В.Д. Маслов, К.И. Трофименко.

УТВЕРЖДЕНЫ Заместителем Министра энергетики и электрификации СССР П.С. Суровым 25 декабря 1984 г.

Настоящие методические указания предназначены для расчета норм расхода и потребности рабочей жидкости для гидравлических систем строительных машин на всех уровнях планирования в Минэнерго СССР.

В методических указаниях также изложены рекомендации по оценке чистоты рабочих жидкостей, методы контроля чистоты рабочих жидкостей с помощью экспресс-анализа, технические характеристики гидроочистителей и центробежных сепараторов, таблицы взаимозаменяемости рабочих жидкостей стран членов СЭВ (Совет экономической взаимопомощи) и некоторых капиталистических стран, даны емкости гидравлических систем некоторых строительных машин.

1. ОБЩИЕ ПОЛОЖЕНИЯ

Нормирование расхода рабочих жидкостей для гидравлических систем строительных машин - это установление технически обоснованной плановой меры их потребления на эксплуатацию строительных машин (в дальнейшем машин) в системе Минэнерго СССР.

Задачей технического нормирования расхода рабочих жидкостей является обеспечение их экономного расходования при рациональном использовании ресурсов гидросистем машин.

Индивидуальной нормой расхода рабочей жидкости называется максимально допустимое количество рабочей жидкости, которое может быть израсходовано на один мото-ч при правильно организованной эксплуатации машин.

Правильной эксплуатацией машин называется обслуживание и использование их в соответствии с действующими правилами и инструкциями.

Индивидуальные нормы расхода рабочей жидкости устанавливаются отдельно для каждой марки машин и при необходимости корректируются с учетом условий их эксплуатации.

Групповой нормой расхода рабочей жидкости называется средневзвешенная норма расхода рабочей жидкости для группы машин одного наименования, определяемая на основе индивидуальных норм для различных уровней планирования.

Групповые нормы по уровням планирования подразделяются на хозяйственные (управления механизации, механизированные колонны, строительно-монтажные управления и т.д.), трестовские (тресты, управления строительства), главковские (всесоюзные объединения, главные управления) и отраслевые (министерства).

Годовой потребностью для различных уровней планирования называется количество рабочей жидкости, необходимое для эксплуатации парка машин в течение года.

Годовая потребность хозяйства определяется как сумма произведений групповых хозяйственных норм расхода, коэффициентов, учитывающих потери при приеме, отпуске, хранении и транспортировании рабочей жидкости и коэффициента запаса.

Годовая потребность на следующих уровнях планирования определяется суммированием соответственно хозяйственных, трестовских или главковских потребностей.

Групповые нормы расхода рабочей жидкости и ее потребность на всех уровнях планирования пересматриваются ежегодно, сопоставляются с фактическим расходом рабочей жидкости, корректируются с учетом изменения загрузки и структуры парка машин.

Групповые нормы расхода и потребность на всех уровнях планирования утверждаются вышестоящими организациями.

2. МЕТОД РАСЧЕТА ИНДИВИДУАЛЬНЫХ ВРЕМЕННЫХ НОРМ РАСХОДА РАБОЧИХ ЖИДКОСТЕЙ ДЛЯ ГИДРАВЛИЧЕСКИХ СИСТЕМ СТРОИТЕЛЬНЫХ МАШИН, ЭКСПЛУАТИРУЕМЫХ В ОРГАНИЗАЦИЯХ И ПРЕДПРИЯТИЯХ МИНЭНЕРГО СССР

Индивидуальная норма расхода рабочей жидкости на машину каждой марки определяется как сумма нормативов удельных расходов рабочей жидкости:

- на полную регламентированную замену (Piз);

- на доливы для возмещения потерь при проведении технических обслуживаний и ремонтов (Piт);

- на доливы для возмещения потерь при устранении последствий отказов (Piо);

- на доливы для возмещения утечек при работе гидросистемы (Piу).

Расход рабочей жидкости на полную замену системы согласно заводской инструкции по эксплуатации и при переходе к осенне-зимнему или весенне-летнему периоду эксплуатации рассчитывается по формуле:

|

Piз = Vic∙Qi, л |

(2.1) |

где Vic - заправочный объем гидросистемы конкретной машины согласно заводской инструкции, л;

Qi - количество полных регламентированных замен рабочей жидкости конкретной машины.

Количество полных регламентированных замен рабочей жидкости в гидросистеме машины с учетом замены рабочей жидкости по окончании обкатки и с учетом того, что при отправке в капитальный ремонт смена рабочей жидкости не производится, рассчитывается по формуле

где tiц - продолжительность цикла (наработка) до капитального ремонта, мото-ч;

tiо - продолжительность обкатки машины, мото-ч;

tiз - периодичность замены рабочей жидкости в гидросистеме согласно заводской инструкции, мото-ч.

Расход рабочей жидкости на доливы для возмещения потерь при проведении технических обслуживаний и ремонтов (текущий ремонт совмещен с ТО-3) рассчитывается по формуле

|

Piт = (Niто-1 + Niто-2 + Niто-3)∙Kiто∙Viс, |

(2.3) |

где (Niто-1 + Niто-2 + Niто-3) - сумма всех технических обслуживаний за цикл;

Kiто - коэффициент, учитывающий потери при проведении технического обслуживания (приложение 2).

где tiто-1 - периодичность технического обслуживания ТО-1, мото-ч.

где tiто-2 - периодичность технического обслуживания ТО-2, мото-ч.

где tiто-3 - периодичность технического обслуживания ТО-3, мото-ч.

Расход рабочей жидкости на доливы для возмещения потерь при устранении последствий отказов рассчитывается по формуле

|

Piо = Niо∙Kiо∙Viс, |

(2.7) |

где Niо - количество отказов за ремонтный цикл конкретной машины;

Kiо - коэффициент, учитывавший потери при устранении отказов (см. приложение 2)

где λi - наработка на один отказ гидросистемы, мото-ч (см. приложение 2).

Расход рабочей жидкости на доливы для возмещения потерь на утечки при работе гидросистемы рассчитывается по формуле

|

Piу = hiу∙tiц, |

(2.9) |

где hiу - расход рабочей жидкости за один мото-ч при работе гидросистемы, л/мото-ч (приложение 1).

Суммарный расход рабочей жидкости в гидросистеме машины определяется по формуле

|

∑Pi = Piз + Piт + Piо + Piу. |

(2.10) |

Индивидуальная норма расхода рабочей жидкости на машину каждой марки рассчитывается по формуле

где ρ - плотность рабочей жидкости (ρ = 0,9), кг/л.

2.1. Пример расчета индивидуальных норм расхода рабочей жидкости

Определить индивидуальную норму расхода рабочей жидкости для экскаватора ЭО-3322А.

По формуле (2.2) определим количество полных регламентированных замен рабочей жидкости за один цикл. В соответствии с рекомендациями [1] tiц = 7680 мото-ч и методическими указаниями [2] tiо = 500 мото-ч; tiз = 1920 мото-ч.

Подставив эти значения в формулу (2.2), получим

![]()

Расход рабочей жидкости на замену определим по формуле (2.1).

VЭC = 350 л (заводская инструкция по эксплуатации ЭО-3322А).

РЭЗ = 350∙4 = 1400 л.

Расход рабочей жидкости на техническое обслуживание по формуле (2.3).

Согласно рекомендациям [1] количество технических обслуживаний за цикл: Nэто-1 = 96, Nэто-2 = 24, Nэто-3 = 7.

Kэто = 0,0018 (см. приложение 2)

Рэт = (96 + 24 + 7)∙0,0018∙350 = 80 л.

Расход рабочей жидкости на доливы для возмещения потерь при устранении последствий отказов по формуле (2.7). Количество отказов за ремонтный цикл определим по формуле (2.8) с учетом того, что λэ = 400 мото-ч, Kэо = 0,040 (см. приложение 2).

![]()

Подставив эти значения в формулу (2.7), получим

Рэо = 19∙0,040∙350 = 266 л.

Расход рабочей жидкости на доливы для возмещения потерь на утечки при работе гидросистемы определим по формуле (2.9).

hэу = (0,119 - 0,131), принимаем = 0,125 ( см. приложение 1).

Рэу = 0,125∙7680 = 960 л.

Суммарный расход рабочей жидкости определим по формуле (2.10)

∑Pэ = 1400 + 80 + 266 + 960 = 2706 л.

Индивидуальную норму расхода рабочей жидкости на экскаватор определим по формуле (2.11)

![]()

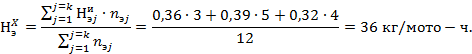

3. МЕТОД РАСЧЕТА ГРУППОВЫХ НОРМ НА УРОВНЕ ХОЗЯЙСТВА

Групповой хозяйственной нормой называется максимально допустимое, технически обоснованное количество рабочей жидкости, необходимое на эксплуатацию одной единицы машин данного наименования в течение одного мото-ч.

Групповые хозяйственные нормы выражаются в кг/мото-ч и устанавливаются по каждому наименованию эксплуатируемых машин данным хозяйством.

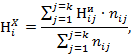

Расчет групповых хозяйственных норм расхода рабочей жидкости производится по формуле

где ![]() - групповая хозяйственная норма расхода рабочей

жидкости на эксплуатацию машин i-го

наименования, кг/мото-ч;

- групповая хозяйственная норма расхода рабочей

жидкости на эксплуатацию машин i-го

наименования, кг/мото-ч;

![]() - индивидуальная норма расхода рабочей

жидкости на машину i-го наименования j-ой марки, кг/мото-ч;

- индивидуальная норма расхода рабочей

жидкости на машину i-го наименования j-ой марки, кг/мото-ч;

и - количество различных марок машин i-го наименования;

nij - количество i-го наименования j-ой марки, шт.

![]() - общее количество машин i-го

наименования, шт.

- общее количество машин i-го

наименования, шт.

3.1. Пример расчета групповых норм на уровне хозяйства

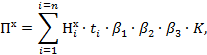

Предположим, что в хозяйстве эксплуатируются следующие машины: экскаваторы одноковшовые ЭО-4121 - 3 шт.; ЭО-5122 - 5 шт.; ЭО-3322А - 4 шт.; бульдозеры Д3-35 - 2 шт.; Д3-27 - 5 шт.; Д3-34с - 8 шт.; скреперы Д3-32 - 8 шт.; Д3-13А - 3 шт. Необходимо установить групповые нормы расхода рабочей жидкости по наименованиям машин. Заполним таблицу 1 и по формуле (3.1) определим групповую норму для экскаваторов одноковшовых

Аналогично вычисляются групповые хозяйственные нормы для остальных машин. Последние равны:

Бульдозеры - 0,184 кг/мото-ч и скреперы - 0,289 кг/мото-ч.

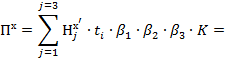

3.2. Метод расчета потребности хозяйства в рабочей жидкости

Годовой потребностью хозяйства называется плановое количество рабочей жидкости, выраженное в килограммах, необходимое на эксплуатацию машин в течение года с учетом оперативного запаса и потерь при перевозках, приеме, отпуске, хранении и заправке.

Годовая потребность в рабочей жидкости состоит из ряда составляющих, количество которых определяется числом марок рабочих жидкостей, предписанных заводскими инструкциями машин, и рассчитывается по формуле

где ![]() - групповая хозяйственная норма расхода рабочей

жидкости для машин i-го наименования, кг/мото-ч;

- групповая хозяйственная норма расхода рабочей

жидкости для машин i-го наименования, кг/мото-ч;

ti - планируемая наработка, мото-ч;

β1 - коэффициент, учитывающий потери рабочей жидкости при перевозках (β1 = 1,00125);

β2 - коэффициент, учитывающий потери рабочей жидкости при приеме, отпуске и хранении до одного месяца (β2 = 1,00015);

β3 - коэффициент, учитывающий потери рабочей жидкости на автозаправочных станциях и пунктах заправки (β3 = 1,00020);

K - коэффициент оперативного запаса (K = 1,1);

n - количество наименований машин в хозяйстве.

Общая потребность определится как сумма потребностей хозяйства в различных марках рабочих жидкостей с учетом соотношения зимних и летних сортов по формуле

где ![]() - потребность хозяйства в j-ой марке

рабочей жидкости (см. таблицу 2), кг;

- потребность хозяйства в j-ой марке

рабочей жидкости (см. таблицу 2), кг;

е - количество марок рабочих жидкостей, необходимых хозяйству.

3.3. Пример расчета потребности хозяйства в рабочей жидкости

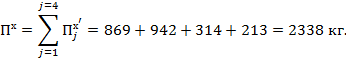

Предположим, что в хозяйстве эксплуатируются те же машины, что и в примере расчета групповых норм. Необходимо рассчитать годовую потребность хозяйства в рабочей жидкости. Заполним таблицу 2 и по формуле (3.2) рассчитаем потребность

![]()

= 0,36∙2800∙1,00125∙1,00015∙1,00020∙1,1 + 0,184∙2600∙1,00125∙1,00015∙1,00020∙1,1 +

+ 0,289∙2200∙1,00125∙1,00015∙1,00020∙1,1 = 1111 + 527 + 700 = 2338 кг.

Годовую потребность по маркам рабочих жидкостей рассчитаем по формуле (3.3), пользуясь таблицей 2

4. МЕТОД РАСЧЕТА ГРУППОВЫХ НОРМ НА УРОВНЕ ТРЕСТА (УПРАВЛЕНИЯ СТРОИТЕЛЬСТВА)

Групповой трестовской нормой расхода называется максимально допустимое количество рабочей жидкости, необходимое на эксплуатацию машин данного наименования хозяйствами треста в течение одного мото-ч.

Групповые трестовские нормы выражаются в кг/мото-ч и устанавливаются по каждому наименованию машин, эксплуатируемых хозяйствами треста (управления строительства).

Расчет групповых трестовских норм расхода производится по формуле

где ![]() - групповая хозяйственная норма расхода

рабочей жидкости, кг/мото-ч;

- групповая хозяйственная норма расхода

рабочей жидкости, кг/мото-ч;

z - число хозяйств, имеющих в наличии машины i-го наименования.

4.1. Метод расчета потребности треста (управления строительства) в рабочей жидкости

Годовой потребностью треста (управления строительства) называется плановое количество рабочей жидкости, выраженное в тоннах, необходимое на эксплуатацию машин хозяйствами треста в течение года.

Годовая потребность в рабочей жидкости состоит из ряда составляющих, количество которых определяется числом марок рабочих жидкостей, необходимых хозяйствам треста, и рассчитывается по потребностям, предоставленным подведомственными хозяйствами по формуле

|

|

(4.2) |

где Пт - годовая потребность треста (управления строительства) в рабочей жидкости, т;

![]() - годовая потребность треста (управления

строительства) в i-ой марке рабочей жидкости, т;

- годовая потребность треста (управления

строительства) в i-ой марке рабочей жидкости, т;

m - количество марок рабочих жидкостей, необходимых тресту (управлению строительства).

Годовая потребность треста (управления строительства) по каждой i-ой марке рабочей жидкости определяется по формуле

|

|

(4.3) |

где ![]() - годовая потребность j-го хозяйства в i-ой марке рабочей жидкости, кг;

- годовая потребность j-го хозяйства в i-ой марке рабочей жидкости, кг;

ε - количество подведомственных хозяйств, использующих i-ую марку рабочей жидкости.

При расчете потребности треста (управления строительства) и потребностей на следующих уровнях планирования потери рабочей жидкости при перевозках, приеме, отпуске и хранении не учитывают ввиду их отсутствия.

5. МЕТОД РАСЧЕТА ГРУППОВЫХ НОРМ НА УРОВНЕ ВСЕСОЮЗНЫХ ОБЪЕДИНЕНИЙ, ГЛАВНЫХ УПРАВЛЕНИЙ

Групповой нормой расхода всесоюзных объединений и главных управлений (в дальнейшем главного управления) называется максимально допустимое количество рабочей жидкости, необходимое на эксплуатацию машин данного наименования хозяйствами главка в течение одного мото-ч.

Групповые нормы главного управления выражаются в кг/мото-ч и устанавливаются по каждому наименованию машин, эксплуатируемых хозяйствами главного управления. Расчет групповых норм расхода главного управления производится по формуле

|

|

(5.1) |

где ![]() - групповая главковская норма расхода

рабочей жидкости для машин i-го наименования,

кг/мото-ч;

- групповая главковская норма расхода

рабочей жидкости для машин i-го наименования,

кг/мото-ч;

![]() - групповая трестовская норма расхода

рабочей жидкости, кг/мото-ч;

- групповая трестовская норма расхода

рабочей жидкости, кг/мото-ч;

ω - число трестов (управлений строительств), имеющих в наличии машины i-го наименования.

5.1. Метод расчета потребности Всесоюзного объединения, Главного управления в рабочей жидкости

Годовой потребностью Главного управления называется плановое количество рабочей жидкости, выраженное в тоннах, необходимое на эксплуатацию машин хозяйствами Главка в течение года.

Годовая потребность состоит из ряда составляющих, количество которых определяется числом марок рабочих жидкостей, необходимых трестам (управлениям строительства), и рассчитывается по потребностям, представленным подведомственными трестами (управлениями строительств).

|

|

(5.2) |

где Пг - годовая потребность Главного управления в рабочей жидкости, т;

![]() - годовая потребность Главного

управления в i-ой марке рабочей жидкости, т;

- годовая потребность Главного

управления в i-ой марке рабочей жидкости, т;

α - количество марок рабочих жидкостей, необходимых Главному управлению.

Годовая потребность Главного управления по каждой i-ой марке рабочей жидкости определяется по формуле

|

|

(5.3) |

где ![]() - годовая потребность j-го треста

в i-ой марке рабочей жидкости, т;

- годовая потребность j-го треста

в i-ой марке рабочей жидкости, т;

ѱ - количество подведомственных трестов, использующих i-ую марку рабочей жидкости.

6. МЕТОД РАСЧЕТА ГРУППОВЫХ НОРМ НА УРОВНЕ МИНИСТЕРСТВА

Групповой отраслевой нормой расхода называется максимально допустимое количество рабочей жидкости, необходимое на эксплуатацию машин данного наименования хозяйствами Министерства в течение одного мото-ч.

Групповая отраслевая норма выражается в кг/мото-ч и устанавливается по каждому наименованию машин, эксплуатируемых хозяйствами Министерства. Расчет групповой отраслевой нормы расхода рабочей жидкости производится по формуле

|

|

(6.1) |

где ![]() - групповая отраслевая норма расхода

рабочей жидкости для машин i-го наименования, кг/мото-ч;

- групповая отраслевая норма расхода

рабочей жидкости для машин i-го наименования, кг/мото-ч;

![]() - групповая главковская норма расхода

рабочей жидкости;

- групповая главковская норма расхода

рабочей жидкости;

q - число главных управлений, имеющих в наличии машины i-го наименования.

6.1. Метод расчета потребности Министерства в рабочей жидкости

Годовой потребностью Министерства называется плановое количество рабочей жидкости, выраженное в тоннах, необходимое на эксплуатацию машин хозяйствами Министерства в течение года.

Годовая потребность состоит из ряда составляющих, количество которых определяется числом марок рабочих жидкостей, необходимых Министерству, и рассчитывается по потребностям, представленным подведомственными главными управлениями

|

|

(6.2) |

где По - годовая потребность отрасли в рабочей жидкости, т;

![]() - годовая потребность отрасли в i-ой

марке рабочей жидкости, т;

- годовая потребность отрасли в i-ой

марке рабочей жидкости, т;

p - количество марок рабочих жидкостей, необходимых Министерству.

Годовая потребность Министерства по каждой i-ой марке рабочей жидкости определяется по формуле

|

|

(6.3) |

где ![]() - годовая потребность j-го

Главного управления в i-ой марке рабочей жидкости, т;

- годовая потребность j-го

Главного управления в i-ой марке рабочей жидкости, т;

s - количество подведомственных главных управлений, использующих i-ю марку рабочей жидкости.

Исходные данные для определения групповых норм расхода рабочей жидкости

Хозяйство __________________________

Трест ______________________________

|

№ п.п. |

Наименование машин |

Марка машин |

Количество машин данной марки |

Количество всех марок машин одного наименования |

Индивидуальная норма расхода, кг/мото-ч |

Марки применяемых рабочих жидкостей |

|

1 |

Экскаваторы одноковшовые |

ЭО-4121 |

3 |

12 |

0,36 |

ВМГЗ МГ-30 |

|

|

|

ЭО-5122 |

5 |

|

0,39 |

ВМГЗ МГ-30 |

|

|

|

ЭО-3322А |

4 |

|

0,32 |

ВМГЗ МГ-30 |

|

2 |

Бульдозеры |

ДЗ-35 |

2 |

15 |

0,17 |

вер. АУ И-30А |

|

|

|

ДЗ-27 |

5 |

|

0,18 |

вер. АУ И-30А |

|

|

|

ДЗ-34с |

8 |

|

0,19 |

вер. АУ И-30А |

|

3 |

Скреперы |

ДЗ-32 |

8 |

11 |

0,27 |

ВМГЗ МГ-30 |

|

|

|

ДЗ-13А |

3 |

|

0,34 |

ВМГЗ МГ-30 |

Потребность хозяйства в рабочей жидкости на эксплуатацию и ремонт машин

Хозяйство ________________________

Трест ____________________________

|

№ п.п. |

Наименование машин |

Групповая норма, кг/мото-ч |

Планируемая наработка, мото-ч |

Потребность, кг |

Потребность по маркам рабочей жидкости, кг |

|||

|

ВМГЗ |

МГ-30 |

вер. АУ |

И-30А |

|||||

|

1 |

Экскаваторы одноковшовые |

0,36 |

2800 |

1111 |

708 |

403 |

314 |

213 |

|

2 |

Бульдозеры |

0,184 |

2600 |

527 |

|

|

|

|

|

3 |

Скреперы |

0,289 |

2200 |

700 |

161 |

539 |

|

|

|

Итого |

|

|

2338 |

869 |

942 |

314 |

213 |

|

|

Расчет составил механик хозяйства |

___________ |

Проверил главный механик хозяйства |

___________ |

Утвердил руководитель хозяйства |

___________ |

Приложение 1

Расход рабочей жидкости на утечки при работе гидросистемы

|

№ п.п. |

Наименование машин |

hiy в зависимости от Vc, л |

|||

|

50 - 100 |

100 - 300 |

300 - 500 |

Свыше 500 |

||

|

л/мото-ч |

л/мото-ч |

л/мото-ч |

л/мото-ч |

||

|

1 |

Тракторы с навесным экскаваторным оборудованием |

0,082 - 0,091 |

0,099 - 0,109 |

0,119 - 0,131 |

0,143 - 0,158 |

|

2 |

Экскаваторы одноковшовые |

0,082 - 0,091 |

0,099 - 0,109 |

0,119 - 0,131 |

0,143 - 0,158 |

|

3 |

Экскаваторы многоковшовые |

0,065 - 0,072 |

0,079 - 0,087 |

0,095 - 0,105 |

0,114 - 0,126 |

|

4 |

Бульдозеры |

0,056 - 0,062 |

0,069 - 0,076 |

0,082 - 0,091 |

0,099 - 0,109 |

|

5 |

Грейдеры |

0,065 - 0,072 |

0,079 - 0,084 |

0,095 - 0,105 |

0,114 - 0,126 |

|

6 |

Скреперы |

0,065 - 0,072 |

0,079 - 0,084 |

0,095 - 0,105 |

0,114 - 0,126 |

|

7 |

Тракторы |

0,056 - 0,062 |

0,069 - 0,076 |

0,082 - 0,091 |

0,099 - 0,109 |

|

8 |

Автокраны |

0,065 - 0,072 |

0,079 - 0,084 |

0,095 - 0,105 |

0,114 - 0,126 |

|

9 |

Краны на пневмоходу |

0,065 - 0,072 |

0,078 - 0,084 |

0,095 - 0,105 |

0,114 - 0,126 |

|

10 |

Краны на гусеничном ходу |

0,056 - 0,062 |

0,069 - 0,076 |

0,082 - 0,091 |

0,099 - 0,109 |

|

11 |

Трубоукладчики |

0,056 - 0,062 |

0,069 - 0,076 |

0,082 - 0,091 |

0,099 - 0,109 |

|

12 |

Погрузчики |

0,056 - 0,062 |

0,069 - 0,076 |

0,082 - 0,091 |

0,099 - 0,109 |

|

13 |

Вышки телескопические |

0,065 - 0,072 |

0,079 - 0,084 |

0,095 - 0,105 |

0,114 - 0,126 |

Примечание: Минимальное значение принимается для новых машин, максимальное для машин, прошедших капитальный ремонт, а также для тяжелых условий работы (разработка мерзлых грунтов, скальных пород и т.д.). Среднее значение принимается для нормальных условий работы.

Приложение 2

|

№ п.п. |

Наименование машин |

λi мото-ч |

Kiто |

Kio |

|

1 |

Тракторы с навесным экскаваторным оборудованием |

400 |

0,0018 |

0,040 |

|

2 |

Экскаваторы одноковшовые |

400 |

0,0018 |

0,040 |

|

3 |

Экскаваторы многоковшовые |

500 |

0,0016 |

0,035 |

|

4 |

Бульдозеры |

600 |

0,015 |

0,030 |

|

5 |

Грейдеры |

500 |

0,0016 |

0,035 |

|

6 |

Скреперы |

500 |

0,0016 |

0,035 |

|

7 |

Тракторы |

600 |

0,0015 |

0,030 |

|

8 |

Автокраны |

500 |

0,0016 |

0,035 |

|

9 |

Краны на пневмоходу |

500 |

0,0016 |

0,035 |

|

10 |

Краны на гусеничном ходу |

600 |

0,0015 |

0,030 |

|

11 |

Трубоукладчики |

600 |

0,0015 |

0,030 |

|

12 |

Погрузчики |

600 |

0,0015 |

0,030 |

|

13 |

Вышки телескопические |

500 |

0,0016 |

0,035 |

Приложение 3

1. Критерии оценки чистоты рабочих жидкостей

1.1. Практика использования строительных машин с гидроприводом показывает, что преждевременное изнашивание и выход из строя агрегатов и узлов гидропривода, нарушение работоспособности и ухудшение параметров машин в значительной степени связаны с загрязнением рабочих жидкостей гидросистем (РЖГ). Так, от 20 до 65 % отказов гидравлических систем происходит вследствие загрязненности РЖГ. В то же время улучшение очистки (уменьшение размеров загрязненных частиц с 25 до 3 мкм) увеличивает долговечность элементов гидравлических систем в 8 раз.

1.2. Классификация и источники загрязнения рабочих жидкостей

Под загрязнением понимают твердые, жидкие и газообразные вещества, содержащиеся в РЖГ и оказывающие неблагоприятное воздействие на технические характеристики, функциональные возможности, надежность и другие показатели работы гидросистем машин:

- твердые загрязнители, металлические частицы, продукты износа и коррозии, атмосферная пыль и продукты химических реакций;

- жидкие (микрокапли), вода, которая может находиться в РЖГ и присадках в свободном или связанном (эмульгированном) виде;

- газообразные (микропузыри), воздух и особенно его компонент - кислород, существенно интенсифицирующий окислительные процессы.

При эксплуатации машин в условиях повышенной влажности и температур РЖГ на основе нефтяных масел часто загрязняются микрофлорой и продуктами ее жизнедеятельности.

Процесс загрязнения РЖГ начинается при ее производстве и продолжается на всех этапах транспортирования, хранения и эксплуатации. В соответствии с этим загрязнения классифицируют на:

- производственные - образуются и попадают в РЖГ в процессе ее производства;

- операционные - образуются и попадают в РЖГ в процессе транспортных и складских операций;

- эксплуатационные - возникают или заносятся в РЖГ в процессе ее эксплуатации.

Производственные загрязнения присутствуют в виде сырьевых (асфальты, смолы, оксиды металлов и кремния и др.) и технологических (частички катализатора, адсорбента, продукты побочных реакций и др.) загрязнений.

Атмосферные загрязнения (пыль) могут попасть в РЖГ при недостаточной ее герметизации на всех этапах от производственного до эксплуатационного. В основном представляют собой окислы химических элементов, в зависимости от конкретной местности - частицы каменного угля, руд, золы, шлака, солей и др.

Контактные загрязнения могут попасть в РЖГ на всех этапах и обусловлены ее взаимодействием с материалами оборудования, используемого при изготовлении, транспортировке и хранении РЖГ, сюда же относятся продукты разрушения прокладок, уплотнителей и защитных покрытий внутренних полостей.

Износные загрязнения ввиду металлических или неметаллических частиц (микростружка и окислы) попадают в РЖГ в результате износа оборудования (насосов, подвижных частей гидроаппаратуры, рабочих органов и др.). При наличии в РЖГ указанных частиц износ и количество загрязняющих частиц еще более прогрессируют.

Остаточные загрязнения попадают в РЖГ при ее заливе в недостаточно очищенные емкости для хранения и транспортирования и при перекачке по неочищенным трубопроводам.

На этапах - транспортирования, хранения и эксплуатации РЖГ в ней могут появиться твердые частицы, обусловленные окислительными, полимеризационными, конденсационными и другими физико-химическими процессами (асфальты, кокс, смолы и др.).

Выявление и анализ загрязнений позволяют определить причины их попадания в РЖГ. В соответствии с этим должны быть осуществлены мероприятия организационного или технического характера по ликвидации причин загрязнения РЖГ.

1.3. Влияние загрязненности на эксплуатационные свойства рабочих жидкостей

Загрязнения отрицательно влияют на смазывающую способность, сопротивляемость окислению, термостабильность и другие свойства РЖГ.

Так, причиной изменения вязкости РЖГ может быть ее старение (окисление) и смешивание с другими сортами. Жидкость с пониженной вязкостью обладает хорошей текучестью, в связи с чем в механизмах увеличиваются внутренние утечки, что приводит к снижению производительности машины и уменьшению жесткостных характеристик силовых систем. Такая жидкость обладает худшей смазывающей способностью, масляная пленка становится непрочной, разрывается, что увеличивает силы трения и вызывает нагрев.

При вязкости ниже 15 - 20 сСт резко падает КПД гидросистемы и увеличивается износ ее элементов. В свою очередь, нагрев РЖГ выше 70 - 80 °С резко уменьшает (в 2 - 3 раза) срок ее службы.

Под воздействием загрязнений, повышенной температуры и при наличии в РЖГ воздуха изменяются КОН и разрушаются присадки. Наличие в РЖГ пузырьков воздуха вызывает разрыв смазывающей пленки, ухудшение теплоотвода и снижение пропускной способности фильтров. Наличие в РЖГ воздуха делает неустойчивой работу управляющих гидроустройств (клапанов, распределителей и др.). Органические загрязнения забивают проходные сечения дроссельных клапанов, фильтров, зазоры в золотниковых распределителях. Продукты окисления РЖГ вызывают сильное коррозийное воздействие на механические детали рабочих органов гидросистемы. Наличие воды в РЖГ вызывает коррозию металлов, а при пониженных температурах замерзание воды приводит к закупорке пор фильтров и к механическому разрушению защитных покрытий. Вода увеличивает КОН рабочей жидкости вследствие образования органических кислот и создает устойчивые эмульсии. Водномасляные эмульсии весьма стойки и резко снижают вязкость РЖГ. Кроме того, присутствие воды способствует возникновению микрофлоры. Загрязнения в виде твердых частиц значительно снижают срок службы машин. При этом важное значение имеют размеры, масса и природа частиц, а также соотношение между размером частиц и величиной рабочих зазоров в узлах и агрегатах машины.

Если наибольший размер частиц загрязнений меньше величины зазора, то частицы загрязнений вместе с жидкостью проходят через него, не вызывая повреждений. В этом случае они лишь усиливают старение РЖГ. Частицы загрязнений, размер которых значительно больше величины зазора, в зазор не проникают, а могут вызвать частичную закупорку зазора.

Частицы загрязнений с размерами, близкими к размеру зазора, являются наиболее опасными, особенно, если их твердость превосходит твердость материалов деталей. Абразивно-активные частицы таких размеров вызывают повышенный износ контактирующих зазоров, что приводит к нарушению рабочих характеристик, увеличению утечек и затрат мощности. Возникает прогрессирующий износ, остановить который можно только полной заменой РЖГ и очисткой от загрязнений всей гидросистемы. При определенных условиях возможно заедание частиц в зазоре, что вызовет заклинивание подвижных деталей и приведет к отказу гидросистемы в целом. Твердые частицы загрязнений в результате истирающего воздействия увеличивают размеры проходных отверстий, изменяют геометрию кромок управляющих золотников, что нарушает работу гидросистемы.

1.4. Нормы и требования, предъявляемые к чистоте РЖГ

В реальных условиях получения РЖГ, не содержащих механических загрязнений, недостижимо по соображениям технического и экономического характера.

Требуемую степень чистоты полостей и рабочей жидкости для конкретных агрегатов и систем машин устанавливают на основании изучения влияния размеров, материала и количества загрязняющих частиц на показатели надежности и долговечности наиболее ответственных деталей и агрегатов машины.

Требования к чистоте РЖГ увязывают с величиной рабочего давления в системе. Так, при давлении 1,3 МПа в жидкости не должно содержаться частиц размером более 80 мкм, при 35 МПа - более 15 мкм. В гидросистемах с давлением более 14 МПа рекомендуется очищать жидкость от частиц размером более 10 мкм. Для гидросистем строительных и дорожных машин, тракторов, автомобилей надо удалять частицы крупностью более 15 - 20 мкм. В отдельных случаях требования могут быть более жесткими.

Требования к чистоте РЖГ должны быть экономически обоснованными, т.к. повышение чистоты в 2 раза увеличивает затраты на очистку также в 2 раза. С другой стороны, практика показала, что если для очистки РЖГ применять устройства стойкостью фильтрования 3 - 10 мкм, то ресурс работы машины будет значительно увеличен, а затраты на ремонт и ТО значительно снижены.

В настоящее время в СССР действует стандарт, нормирующий чистоту технических жидкостей и рабочих полостей по гранулометрическому (дисперсионному) составу.

ГОСТ 17216-71 устанавливает 19 классов чистоты жидкостей при их поставке, транспортировании и хранении, а также при использовании в машинах и устройствах, при изготовлении и ремонте узлов и агрегатов гидросистем машин. Стандарт предусматривает подсчет частиц загрязнений размером от 0,5 до 200 мкм в восьми размерных группах, а также волокон, толщина которых не превышает 30 мкм, а отношение длин к толщине не менее 10:1.

Определение класса чистоты данной жидкости по ГОСТ 17216-71 вызывает известные трудности, т.к. оценка загрязненности РЖГ по наихудшему показателю в каком-либо интервале приводит к неоправданному занижению качества жидкости. Ввиду этого, институтом ВНИИ гидропривод для РЖГ с чистотой 8 - 14 классов предложено определять класс чистоты по усредненному показателю, т.н. индексу загрязненности жидкости, который имеет следующие значения:

Класс чистоты 8, 9, 10, 11, 12, 13, 14.

Индекс загрязненности 105, 210, 415, 830, 1645, 3275, 6520.

Величину индекса загрязненности определяют по формуле

Z = 0,001 (И10∙10 + И25∙25 + И50∙50 + И100∙100 + И200∙200 + И13∙400),

где: И10, И25, И13 и т.д. соответственно, число частиц 100 см3 в интервалах 5 - 10, 10 - 20 и т.д. мкм и волокон.

Класс чистоты жидкости определяется по найденному индексу загрязненности, причем в таблице выбирается его большее значение.

Приложение 4

Методы контроля чистоты рабочих жидкостей с помощью экспресс-анализа

В зависимости от места проведения анализов, все методы контроля загрязненности жидкости можно разделить на экспрессные, лабораторные и исследовательские. В производственных условиях используются экспресс-методы, позволяющие контролировать чистоту РЖГ при ее заправке в гидросистемы и в процессе эксплуатации. Лабораторные (стационарные) методы, позволяющие осуществлять входной контроль РЖГ, периодический контроль РЖГ в хранилищах и поверку экспресс-анализов. Используемые при этом методики являются стандартными, а периодичность контроля, порядок отбора проб, объем проводимых анализов регулируются нормативными документами.

Основными параметрами, по которым необходимо вести оперативный контроль состояния рабочей жидкости, являются наличие влаги и механических примесей. Вязкость, плотность и другие физико-химические свойства РЖГ проверяются в стационарных условиях при сезонных обслуживаниях, но не менее 2 раз в год.

В соответствии с указанным, для проведения экспресс-анализов рекомендуется использование ручной лаборатории РЛ или полевой лаборатории ПЛ-2М. Определение механических примесей экспресс-методом возможно также при использовании центробежного экспресс-анализатора или лабораторной медицинской центрифуги, устанавливаемых на мобильных станциях. При этом пробы рабочей жидкости определенного объема подвергаются центрифугированию в специальных стеклянных стаканчиках. Объемное содержание осадка определяется по шкале на стаканчике.

Возможно использование также авиационных экспресс-анализаторов СМП-3М, ФСК-1М, ФСК-2, а также фотометрического прибора ФКМ-3.

В условиях стационарной лаборатории определяются следующие параметры РЖГ:

- вязкость - методика и аппаратура определены ГОСТ 33-82;

- плотность - методика и аппаратура определены ГОСТ 3900-47;

- температура вспышки - методика и аппаратура определены ГОСТ 4333-48;

- содержание механических примесей - методика и аппаратура определены ГОСТ 6370-83.

При использовании стенда СОГ-904А в стационарных условиях комплексный контроль загрязнений РЖГ может осуществляться прибором ПКЖ-902. Возможно также использование фотоэлектронных анализаторов типа ПУ или СН.

Приложение 5

Техническая характеристика гидроочистителей

|

Параметры |

СОГ-903А |

СОГ-904А |

УМЦ-901А |

|

|

Тонкость очистки по абразивному загрязнителю для жидкостей |

|

|

|

|

|

с вязкостью до 5 сСт, мкм |

1 - 1,5 |

пропуск |

- |

|

|

с вязкостью до 15 сСт, мкм |

1,5 - 3 |

менее 10 % |

- |

|

|

с коэффициентом пропускания не более 5 % при вязкости жидкости до 50 сП, мкм |

|

|

1 - 5 |

|

|

Расход жидкости в зависимости от вязкости жидкости, л/мин |

|

|

до 35 |

|

|

из бака стенда, л/мин |

15 - 35 |

15 - 45 |

- |

|

|

из посторонней емкости, л/мин |

15 - 20 |

10 - 25 |

- |

|

|

Развиваемое давление, МПа (кг/см2) |

до 0,3 (3) |

до 0,3 (3) |

|

|

|

Грязеемкость очистителя, г |

до 3000 |

до 300 |

до 300 |

|

|

Очищаемые жидкости |

масла гидравлические и неагрессивные жидкости |

топлива, масла гидравлические и неагрессивные жидкости |

|

|

|

Вязкость жидкостей, сСт (сП) |

1 - 50 |

- |

(до 200) |

|

|

Частота вращения ротора центрифуги, об/мин |

7500 |

- |

7500 |

|

|

Масса ротора центрифуги, кг |

|

4 |

- |

|

|

Тип очистителя |

ГЦН-907А |

ГЦН-908А |

- |

|

|

Исполнение панели управления и электродвигателя центрифуги |

обычное |

пожарозащитное |

|

|

|

Потребляемая мощность (330 В, 50 Гц), кВт |

|

2,2 |

2,2 |

|

|

Габариты, мм |

955×710×1060 |

750×405×1010 |

||

|

Масса, кг |

160 |

205 |

100 |

|

|

Занимаемая площадь, м2 |

0,7 |

- |

||

|

Емкость бака, л |

60 |

- |

||

|

Продолжение таблицы |

||||

|

Параметры |

ГНЦ-907 |

ГНЦ-908 |

||

|

Производительность |

|

|

||

|

для масла, л/мин |

30 ± 5 |

30 ± 5 |

||

|

для топлива, л/мин |

50 ± 10 |

50 ± 10 |

||

|

Тонкость очистки: |

|

|

||

|

масел вязкостью 20 - 30 сП, мкм |

2 - 3 |

2 - 3 |

||

|

топлива вязкостью 1 - 5 сП, мкм |

1 |

1 |

||

|

Грязеемкость (загрязнитель ЭБ-3), г |

400 - 500 |

400 - 500 |

||

|

Наибольшее давление, создаваемое насосом центрифуги, кг/см2 |

4 |

4 |

||

|

Частота вращения центрифуги, об/мин |

7500 ± 500 |

7500 ± 500 |

||

|

Потребляемая мощность, кВт |

1,5 |

1,5 |

||

|

Габаритные размеры, мм |

580×240×243 |

675×240×495 |

||

|

Вес очистителя (с центрифугой), кг |

50 |

77 |

||

|

Вес центрифуги, кг |

6,5 |

6,5 |

||

Приложение 6

Техническая характеристика центробежных сепараторов

|

Параметры |

СЦ-1,5 |

НСМ-2 |

СП1-3000 |

ПСМ1-3000 |

|

Производительность, л/ч |

1500 |

500 |

3000 |

3000 |

|

Частота вращения барабанов, мин-1 |

6700 |

6745 |

6600 |

6600 |

|

Мощность, кВт |

|

|

|

|

|

Электродвигателя |

3 |

2,8 |

4,5 |

4,5 |

|

Элекгроподогревателя |

25 |

20 |

40 |

40 |

|

Габариты, мм |

|

|

|

|

|

длина |

975 |

1020 |

1225 |

1800 |

|

ширина |

500 |

500 |

1080 |

1200 |

|

высота |

780 |

830 |

1395 |

1780 |

|

Масса, кг |

220 - 315 |

218 |

710 |

1430 |

Приведенные сепараторы обеспечивают очистку от механических примесей до 0,005 % и обезвоживание до 0,06 % по массе.

Техническая характеристика прибора для автоматического контроля чистоты жидкости ПКЖ-902

|

Рабочие жидкости |

топлива Т1, ТС1 и т.п., масла типа АМГ-10, жидкости вязкостью 40 сСт при 20 °С |

|

Чувствительность (нижняя граница диаметров регистрируемых частиц), мкм |

5 |

|

Расход рабочей жидкости через прибор, см3/мин |

200 - 450 |

|

Максимально допустимая концентрация частиц в 1000 см3 |

100000 |

|

Погрешность измерения размеров частиц (относительно эталонного загрязнителя), % |

±25 |

|

Погрешность счета частиц, % |

±25 |

|

Максимально допустимое давление рабочей жидкости, кг/см2 |

3 |

|

Питание прибора |

|

|

напряжение, В |

220 |

|

частота, Гц |

50 |

|

Габариты, мм |

355×355×420 |

|

Масса, кг |

7 |

Приложение 7

1. Взаимозаменяемость рабочих жидкостей гидросистем

1.1. Взаимозаменяемость рабочих жидкостей гидросистем (РЖГ) установлена в соответствии с их основным назначением, классами вязкости и эксплуатационными характеристиками, приведенными в национальных материалах стран:

- Народной Республики Болгарии (НРБ);

- Венгерской Народной Республики (ВНР);

- Германской Демократической Республики (ГДР);

- Социалистической Республики Румынии (СРР);

- Союза Советских Социалистических Республик (СССР);

- Чехословацкой Социалистической Республики (ЧССР);

- Социалистической Федеративной Республики Югославии (СФРЮ) и некоторых капиталистических стран.

При пользовании таблицами взаимозаменяемости РЖГ следует иметь в виду, что установленное соответствие является ориентировочным. Правильно выбранный заменитель соответствующей группы и класса вязкости еще не гарантирует полной взаимозаменяемости двух рассматриваемых РЖГ во всех случаях применения. Это объясняется неодинаковым качеством, различием в некоторых методах оценки физико-химических и эксплуатационных свойств, принятых в странах, невозможностью контроля всех эксплуатационных свойств и различными условиями эксплуатации. Поэтому выбор эквивалентных РЖГ должен решаться квалифицированными специалистами с учетом качественных характеристик РЖГ, условий эксплуатации техники, совместимости РЖГ с материалами контактирующих деталей и особенно с резиновыми уплотнениями. При выборе заменителей следует отдавать предпочтение тем маркам, которые по физико-химическим характеристикам ближе всего соответствуют заменяемой. При этом особое внимание следует обратить на соответствие вязкости, индекса вязкости, температур вспышки и застывания, стабильности против окисления, анилиновой точки, коррозийных и смазывающих свойств. Указанные свойства являются наиболее общими и важными характеристиками РЖГ. Таким образом, приведенные ниже таблицы взаимозаменяемости РЖГ не решают всех проблем, связанных с подбором заменителей, а лишь ориентируют на выбор примерного эквивалента. Окончательный выбор решается после тщательного анализа характеристик РЖГ и условий их применения.

Замена рекомендованной РЖГ, как правило, должна быть одобрена изготовителем гидропередачи, который несет гарантийную ответственность.

1.2. Типы РЖГ и рекомендуемые области их применения

|

Группа РЖГ |

Характеристика |

Рекомендуемая область применения |

Предельное давление |

|

H |

Минеральное масло без присадки |

Без особых требований |

|

|

HL |

Минеральное масло с антиокислительными и антикоррозийными присадками |

При более высоких, чем для нелегированных гидравлических жидкостей, термических нагрузках |

<15 |

|

HLP/V |

Минеральное масло типа HLP с добавкой вязкостной присадки |

При высоких требованиях к вязкостно-температурным свойствам жидкости в условиях крайне меняющихся температур |

>15 |

1.3. Система классификации РЖГ по вязкости ISO-3448-75

|

Обозначение сорта по вязкости |

Средняя вязкость при 40 °C (mm2/s) |

Предел кинематической вязкости при 40 °С (mm2/s) |

|

|

максимальный |

минимальный |

||

|

ISO VG 10 |

10 |

9,00 |

11,0 |

|

ISO VG 15 |

15 |

13,5 |

16,5 |

|

ISO VG 22 |

22 |

19,8 |

24,2 |

|

ISO VG 32 |

32 |

28,8 |

35,2 |

|

ISO VG 46 |

46 |

41,4 |

50,6 |

|

ISO VG 68 |

68 |

61,2 |

74,8 |

2. Таблицы взаимозаменяемости РЖГ

2.1. РЖГ группы Н

|

Класс вязкости по |

ГДР |

СРР |

СССР |

ЧССР |

|

|

ISO (при 40 °С) |

PC СЭВ (при 50 °С) |

||||

|

15 |

10 ± 2 |

- |

- |

АМГ-10, АУ, И-12А |

ON-1 |

|

22 |

16 ± 4 |

H22R |

- |

АУ, ЭШ, И-12А |

OL-N2 |

|

32 |

25 ± 4 |

- |

Н-19 |

ЭШ, И-20А |

OL-N3 |

|

46 |

36 ± 4 |

H46R |

- |

И-30А |

OL-N4 |

|

|

|

- |

Н-35 |

И-40А |

- |

|

68 |

49 ± 5 |

H68R |

- |

И-50А |

- |

2.2. РЖГ группы HL

|

Класс вязкости по |

НРБ |

ВНР |

СРР |

СССР |

ЧССР |

|

|

ISO (при 40 °С) |

PC СЭВ (при 50 °С) |

|||||

|

15 |

10 ± 2 |

МХ-Л/15 |

- |

НА-9 |

АУП |

- |

|

22 |

16 ± 4 |

МХ-Л/22 |

- |

Н18А |

АУП |

ОТ-Т2А |

|

32 |

25 ± 4 |

МХ-Л/32 |

Hidro 32 |

Н21 |

МГ-30 |

ОТ-ТЗС |

2.3. РЖГ группы HLP/V

|

Класс вязкости по |

НРБ |

СРР |

СССР |

СФРЮ |

|

|

ISO (при 40 °С) |

PC СЭВ (при 50 °С) |

||||

|

15 |

10 ± 2 |

МХ-В/15 |

Н9ЕР |

МГЕ-10А, ВМГЗ |

ДHV-15 |

2.4. РЖГ СССР, ГДР, Англии и США

|

Вязкость при температуре 50 °С сТс |

СССР |

ГДР |

Англия |

США |

||

|

Shell |

BP |

Mobil |

Esso |

|||

|

10 |

ВМГЗ |

HLP-20 |

Shell Tellus |

BP Energol HL 50Ef |

Mobil Fluid 93 |

Esso Univis J 43 |

|

27 - 33 |

МГ-30 |

HLP-36 |

Shell Tellus |

Energol Hydraulic 80 |

Voctra Heavy Medium |

Esstic 45 |

|

12 - 14 |

АУ |

- |

Aeroshell Fluid 7 |

BP Energol HL 50 |

Mobil Avrex 903 |

Esso Univis 40 |

|

10 |

АМГ-10 |

- |

Shell Vitrea 21 |

|

Mobil Fluid 93 |

|

|

27 - 33 |

И-30А |

- |

Vitrea oil 31 |

Energol CS 100 |

- |

- |

Приложение 8

Емкости гидравлических систем и баков некоторых строительных машин

|

Наименование машины |

Марка |

Емкость гидравлической системы (бака), л |

|

Экскаватор одноковшовый |

ЭО-4121А(Б) |

400 |

|

|

ЭО-5122А; 5123 |

600 |

|

|

80-2621А |

120 |

|

|

ЭО-5015А |

300 |

|

|

ЭО-3322А (Б, В, Д, Е) |

320 |

|

|

ЭО-4321А |

400 |

|

|

ЭО-6121 |

700 |

|

Самоходный стреловой кран |

КС-2571А |

(165) |

|

|

КС-3562А; Б |

350 |

|

|

КС-3571; 3572; 3577 |

240 |

|

|

КС-4571 |

420 |

|

|

КС-4572 |

(300) |

|

|

КС-5573 |

(350) |

|

|

КС-6471 |

1000 |

|

|

КС-8471 |

(1100) |

|

Скрепер |

ДЗ-11 (Д-357М) |

200 |

|

|

ДЗ-11П (357П) |

230 |

|

|

ДЗ-13А (Д-392) |

300 |

|

Автогрейдер |

ДЗ-99-1-2 |

61 |

|

|

ДЗ-99-1-4 |

61 |

|

|

ДЗ-99-2-4 |

61 |

|

|

ДЗ-98А |

120 |

|

|

ДЗ-122 |

130 |

|

Бульдозер |

ДЗ-29 (Д-535А) |

35 |

|

|

ДЗ-42 (Д-606) |

25 |

|

|

ДЗ-101А |

22,5 |

|

|

ДЗ-19 (Д-494А) |

135 |

|

|

ДЗ-54С (Д-687С) |

65 |

|

|

ДЗ-110А, ХЛ |

60 |

|

|

ДЗ-24 (Д-521) |

100 |

|

|

ДЗ-35 (Д-575А) |

100 |

|

|

ДЗ-34С (Д-572С) |

120 |

|

|

ДЗ-118 |

120 |

|

|

ДЗ-59 (Д-701) |

310 |

|

|

ДЗ-43 (Д-607) |

37 |

|

|

ДЗ-18 (Д-493А) |

65 |

|

|

ДЗ-25 (Д-522) |

65 |

|

|

ДЗ-94С |

310 |

|

Трактор |

T-16M |

8 |

|

|

Т-25А |

7,8 |

|

|

Т-40М, АМ |

14,5 |

|

|

ЮМЗ-6М, 6Л |

22,5 |

|

|

МТЗ-50; 50Л; 52; 52Л |

20,5 |

|

|

МТЗ-80; 80Л; 82; 82Л |

17,5 |

|

|

Т-80А |

22 |

|

|

ТДТ-55А |

43 |

|

|

Т-74 |

25 |

|

|

ДТ-75; 75М |

27 |

|

|

ДТ-75Б |

32,5 |

|

|

Т-150 |

30 |

|

|

Т-150К; 157; 158 |

38 |

|

|

Т-4А |

22,5 |

|

|

Т-4АП1; 2 |

71 |

|

|

ТТ-4 |

62,5 |

|

|

К-701 |

126 |

|

|

Т-100М; Т-100МЗ |

22,5 |

|

|

Т-130.1.Г-1; 130 ПГ |

105 ± 110 |

|

|

Т-130Б |

35 |

|

|

Т-130БГ-1; БГ-3 |

110 |

|

|

Т-180 Г; КС |

100 |

|

|

Д-804ПГ |

100 |

|

|

ДЭТ-250М |

120 |

|

|

Т-330 |

240 |

Настоящие методические указания разработаны на основании действующих руководящих материалов по нормированию, техническому обслуживанию и ремонту строительных машин, данных по расходу рабочих жидкостей, полученных со строек, и исследований, проведенных ПКБ.

При разработке методических указаний были использованы следующие материалы:

1. ЦНИИОМТП Госстроя СССР, ВНИИстройдормаш Минстройдормаша. Рекомендации по организации технического обслуживания и ремонта строительных машин. М., Стройиздат, 1978.

2. ПКБ Главстроймеханизации Минтрансстроя. Методические указания по расчету временных норм расхода рабочих жидкостей для гидравлических систем на эксплуатацию машин и механизмов в организациях и предприятиях Минтрансстроя, 1981.

3. В/О «Союзсельхозтехника». Рекомендации по нормированию расхода масла в тракторах, комбайнах и самоходных сельскохозяйственных машин. М., ГОСНИТИ, 1974.

4. Справочник по топливу, маслам и техническим жидкостям. «Колос», 1982.

5. ЦНИИОМТП Госстроя СССР. Техническое обслуживание одноковшовых экскаваторов с гидравлическим приводом. М., 1977.

6. Справочник механика энергетического строительства. М., Энергия, 1980.

7. Каталог взаимозаменяемости гидравлических масел стран - членов СЭВ и СФРЮ. ЦНИИТЭнефтехим., Москва, 1983.

8. Временные технологические указания и документация по эксплуатации РЖГ для строительных машин в условиях управления Куйбышевгидрострой, г. Тольятти, 1983.

СОДЕРЖАНИЕ