МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРОФИКАЦИИ СССР

________

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

МЕТОДИЧЕСКИЕ ВЫПОЛНЕНИЯ

ИЗМЕРЕНИЙ

МАССЫ ТВЕРДОГО ТОПЛИВА,

ПОСТУПАЮЩЕГО НА ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ,

АВТОМАТИЧЕСКИМИ КОНВЕЙЕРНЫМИ ВЕСАМИ

РД 34.11.324-90

Разработано Производственным объединением по наладке, совершенствованию технологии и эксплуатации электростанций и сетей "Союзтехэнерго", предприятием "Донтехэнерго"

Исполнители А.Д. ЗАГОРУЛЬКО, В.А. КРАВЧУК, В.А. КАТУНИН

Утверждено Главным научно-техническим управлением энергетики и электрификации 12.10.90 г.

Заместитель начальника А.П. БЕРСЕНЕВ

|

МЕТОДИКА ВЫПОЛНЕНИЯ

ИЗМЕРЕНИЙ |

РД 34.11.324-90 |

|

Срок действия установлен с 01.01.91 г. до 01.01.96 г. |

Настоящая Методика устанавливает требования к процессу выполнения измерений массы (взвешивания) твердого топлива, поступающего на тепловые электростанции (ТЭС), автоматическими конвейерными весами.

Норма погрешности взвешивания твердого топлива не более ± 1,0 % согласно "Нормам точности измерения технологических параметров тепловых электростанций: РД 34.11.321-88" (М.: Ротапринт ВТИ, 1989).

Методика предназначена для применения персоналом ТЭС при взвешивании твердого топлива с целью получения достоверных результатов по учету твердого топлива, а также проектными организациями при проектировании систем топливоподачи вновь строящихся и реконструируемых электростанций.

Область применения Методики распространяется на автоматические конвейерные весы, установленные в системах топливоподачи ТЭС.

1. СРЕДСТВА ИЗМЕРЕНИЙ И ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА

1.1. При взвешивании твердого топлива должны быть применены автоматические конвейерные весы непрерывного действия по ГОСТ 10223-82 и ГОСТ 24619-81 класса точности не более 1 и вспомогательные средства измерений:

весы автоматические к ленточным конвейерам типа ЛТМ-1М класса точности 1;

весы электронно-гидравлические типа ЭГВ класса точности 1;

весы автоматические конвейерные электронно-тензометрические типов: 1954 АВ10-630 класса точности 1; 4504 ВКУ класса точности 1; ВЕ4050 класса точности 0,5 и 1;

термометр ртутный стеклянный лабораторный ТЛ-5 по ГОСТ 215-73;

углометр с нониусом по ГОСТ 5378-88 (СТ СЭВ 850-78);

секундомер по ГОСТ 5072-79;

вольтметр класса точности 0,5 по ГОСТ 8711-78;

частотомер по ГОСТ 7590-78.

Примечание. Допускается применение других средств измерений с аналогичными или улучшенными метрологическими характеристиками.

2. МЕТОД ИЗМЕРЕНИЙ

2.1. Автоматические конвейерные весы, применяемые на ТЭС, по принципу действия относятся к гравитационным, а по методу суммирования массы топлива – к интегрирующим весам.

В интегрирующих весах выполняется суммирование погонной нагрузки по времени с учетом скорости движения ленты конвейера.

2.2. Интегрирующие устройства, предназначенные для автоматического измерения суммарной массы твердого топлива, транспортируемого ленточными конвейерами, подразделяются на:

интеграторы механического типа в весах типа ЛМТ;

интеграторы электрические электронно-тензометрические или электронно-гидравлических весов.

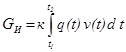

2.3. Работа интегрирующего устройства

непрерывного действия по измерению массы твердого топлива (![]() , кг), прошедшего через

весы, описывается выражением

, кг), прошедшего через

весы, описывается выражением

, (1)

, (1)

где

![]() -

масштабный коэффициент, определяемый в соответствии с инструкцией по

эксплуатации конвейерных весов;

-

масштабный коэффициент, определяемый в соответствии с инструкцией по

эксплуатации конвейерных весов;

![]() - линейная плотность топлива, кг/м;

- линейная плотность топлива, кг/м;

![]() - скорость перемещения ленты конвейера,

м/с;

- скорость перемещения ленты конвейера,

м/с;

![]() - время, с.

- время, с.

2.4. В основу конструкции механических

интеграторов положено использование фрикционного диска, частота вращения

которого пропорциональна скорости перемещения ленты конвейера (![]() ). Другой входной величиной

интегратора является расстояние от оси фрикционного диска до интегрирующего

колеса, которое является функцией линейной плотности материала (

). Другой входной величиной

интегратора является расстояние от оси фрикционного диска до интегрирующего

колеса, которое является функцией линейной плотности материала (![]() ).

).

В электронно-тензометрических, электронно-гидравлических конвейерных весах интегрирование осуществляется в схемах вторичных интегрирующих и регистрирующих приборов.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Лица, допускаемые к обслуживанию конвейерных весов и выполнению измерений, должны пройти обучение и инструктаж по технике безопасности труда в соответствии с ГОСТ 12.0.004-79, иметь удостоверения о сдаче экзаменов и соблюдать требования также действующих нормативно-технических документов:

"Правила техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей" (М.: Энергоатомиздат, 1985);

"Правила техники безопасности при эксплуатации электроустановок" (М.: Энергоатомиздат, 1987);

"Правила технической эксплуатации электрических станций и сетей" (М.: Энергоатомиздат, 1989).

Необходимо выполнять требования, указанные в техническом описании и инструкции автоматических конвейерных весов.

3.2. Лицам, не имеющим непосредственного отношения к эксплуатации автоматических конвейерных весов, допуск к весам запрещается.

4. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПЕРСОНАЛА

4.1. К взвешиванию твердого топлива и обработке результатов могут быть допущены лица, прошедшие обучение работе с автоматическими конвейерными весами.

4.2. К регулировке, ремонту и наладке конвейерных весов допускаются работники, изучившие их техническое описание и инструкции по эксплуатации, имеющие навыки в работе с автоматическими приборами и имеющие квалификацию не ниже электрослесаря 5-го разряда.

4.3. К проверке конвейерных весов допускается персонал, прошедший подготовку на курсах ВИСМ, имеющий действующее удостоверение на право поверочных работ.

5. УСЛОВИЯ ВЫПОЛНЕНИЯ ВЗВЕШИВАНИЯ

5.1. Условия выполнения взвешивания должны соответствовать требованиям, указанным в технической документации на конкретные типы применяемых автоматических конвейерных весов.

5.2. Масса топлива не должна быть меньше

наименьшего предела взвешивания (![]() )

в килограммах, который составляет 0,1 массы топлива, взвешиваемого на

автоматических конвейерных весах за 1 ч при наибольшей линейной плотности

топлива, и определяется по формуле

)

в килограммах, который составляет 0,1 массы топлива, взвешиваемого на

автоматических конвейерных весах за 1 ч при наибольшей линейной плотности

топлива, и определяется по формуле

![]() , (2)

, (2)

где ![]() - время работы

конвейера, равное 3600 с.

- время работы

конвейера, равное 3600 с.

Определение скорости движения ленты конвейера, максимальной лентой плотности топлива производится при испытаниях конвейера после монтажа.

5.3. Между транспортным топливом и лентой конвейера не должно быть относительных перемещений.

5.4. Автоматические конвейерные весы необходимо подвергать дополнительной юстировке при изменении температуры от значения, соответствующего предшествующей юстировке, более чем на ± 10 ºС в соответствии с требованием ГОСТ 24619-81.

5.5. Предельное допустимое значение погрешности взвешивания твердого топлива автоматическими конвейерными весами ± 1,0 % гарантируется в том случае, если большую часть времени работы конвейера (не менее 85 %) линейная плотность топлива на ленте конвейера находится в пределах:

от 50 до 100 % наибольшей линейной плотности - для весов механического типа;

от 20 до 100 % наибольшей линейной плотности - электронно-тензометрических весов.

5.6. Электрическое питание конвейерных весов должно осуществляться от сети переменного тока частотой (50 ± 1) Гц, напряжением 220 В с допустимыми отклонениями от номинального значения от -33 до +22 В.

5.7. Тензорезисторный датчик должен соединяться с преоброзователем электронных тензометрических весов экранированным кабелем, который должен быть проложен в стальной трубе на расстоянии не менее 300 мм от силовых цепей.

5.8. Силовой кабель не допускается прокладывать в одной трубе с контрольным кабелем.

5.9. Заземление экранов кабелей и аппаратуры конвейерных весов должно быть выполнено строго в соответствии со схемой заземления, удовлетворяющей требованиям "Правил устройства электроустановок" (М.: Энергоатомиздат, 1985).

5.10. Аппаратура электронно-тензометрических конвейерных весов не должна непосредственно подключаться к линии, от которой питается сильноточное оборудование.

5.11. Рабочий диапазон температур окружающего воздуха, ºС:

для конвейерных весов типа ЛТМ - от 5 до 50;

для электронно-тензометрических весов - от -30 до +50;

для вторичной аппаратуры электронно-тензометрических весов - от 5 до 30.

5.12. Относительная влажность окружающего воздуха - не более 80 % во всем диапазоне температур.

5.13. Наибольшая линейная плотность взвешиваемого твердого топлива - от 0,3 до 500 кг/м.

5.14. Наименьшая линейная плотность взвешиваемого твердого топлива должна составлять:

для конвейерных весов типа ЛТМ - 50 % наибольшей линейной плотности;

для электронно-тензометрических весов - 20 % наибольшей линейной плотности.

5.15. Насыпная плотность твердого топлива - от 0,8 до 1,5 т/м3.

5.16. Рабочая влажность твердого топлива - не более 30 %.

5.17. Крупность взвешиваемого твердого топлива - не более 200 мм.

6. АЛГОРИТМ ПОДГОТОВКИ И ВЫПОЛНЕНИЯ ВЗВЕШИВАНИЯ

6.1. Проверить, не истек ли срок поверки конвейерных весов.

6.2. Произвести внешний осмотр и проверку конвейера (согласно приложению) и автоматических весов.

При проведении внешнего осмотра необходимо убедиться в соответствии:

видимых повреждений конвейера, весов, электропроводки;

пыли, грязи, ржавчины на призмах, подушках, серьгах конвейерных весов;

перекосов, заедания и затирания в кинематике измерительных преобразователей силы и скорости конвейерных весов.

Кроме того при осмотре необходимо проверить:

соответствие подсоединения кабелей согласно схеме соединений датчиков со вторичными приборами;

наличие и соединение заземления электроаппаратуры.

6.3. Тщательно очистить тракт топливоподачи путем холостой прокрутки конвейера за два полных его оборота.

6.4. Прогреть аппаратуру весов после включения питания в течение 30 мин.

6.5. Произвести опробование весов при включенном конвейере:

убедиться в том, что все ролики устройства преобразования нагрузки вращаются свободно;

проверить работоспособность аппаратуры измерения, индикации, сигнализации, устройства для установки "нуля" в ненагруженном состоянии.

6.6. Проверить и при необходимости установить "нуль" отсчетного устройства, "нуль" тары в соответствии с инструкцией по эксплуатации конвейерных весов конкретного типа.

6.7. Проверить непостоянство показаний

ненагруженных весов (![]() ) в килограммах по ГОСТ

8.005-82, которое не должно превышать значения, определяемого по формуле

) в килограммах по ГОСТ

8.005-82, которое не должно превышать значения, определяемого по формуле

![]() , (3)

, (3)

где ![]() - время испытаний,

равное 600-720 с.

- время испытаний,

равное 600-720 с.

6.8. В случае обнаружения механических повреждений конвейера и весов, неисправностей, дефектов аппаратуры конвейерных весов, натяжного устройства и устройств очистки ленты по пп. 6.1 – 6.7 настоящей Методики взвешивание топлива не выполняется до полного устранения отмеченных недостатков.

6.9. Пропустить взвешиваемое топливо через конвейерные весы.

Масса взвешенного твердого топлива (![]() ) определяется

по формуле (4) как разность показаний отсчетного

устройства конвейерных весов соответственно до начала взвешивания и в конец

его:

) определяется

по формуле (4) как разность показаний отсчетного

устройства конвейерных весов соответственно до начала взвешивания и в конец

его:

![]() , (4)

, (4)

где

![]()

![]() и

и ![]() - показания

отсчетного устройства конвейерных весов до и после взвешивания топлива, т (кг).

- показания

отсчетного устройства конвейерных весов до и после взвешивания топлива, т (кг).

7.

ОБРАБОТКА И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ВЗВЕШИВАНИЯ

ТВЕРДОГО ТОПЛИВА

7.1. Результаты взвешивания твердого топлива обрабатываются и оформляются в соответствии с требованиями "правил учета топлива на электростанциях: РД 34.09.105-88" (М.: СПО Союзтехэнерго, 1988).

Приложение

Обязательное

ТРЕБОВАНИЯ К ЛЕНТОЧНЫМ КОНВЕЙЕРАМ

1. Основные параметры и размеры ленточных конвейеров должны соответствовать требованиям ГОСТ 22644-77 (СТ СЭВ 1333-78).

2. При внешнем осмотре и проверке конвейера перед первым пуском в соответствии с требованиями ГОСТ 25672-83 (СТ СЭВ 3315-81) необходимо контролировать:

правильность монтажа конвейера;

угол наклона конвейерной ленты;

прямолинейность оси конвейера;

правильность размеров и монтажа роликов опор; натяжного устройства, очистительных устройств;

количество стыка конвейерной ленты;

прямолинейность и симметричность расположения ленты на роликах.

При испытаниях конвейера на холостом ходу необходимо проконтролировать:

фактическую скорость перемещения ленты (м/с);

исправность и действие натяжного устройства ленты;

равномерность вращения барабанов и роликов.

При испытаниях конвейера под нагрузкой необходимо контролировать скорость перемещения ленты конвейера.

3. Ширина конвейерной ленты должна соответствовать ГОСТ 20-85 и не превышать 2000 мм.

4. Угол наклона конвейерной ленты - по ГОСТ 10223-82, но не более 18º. Проверка угла наклона - по ГОСТ 8.005-82.

5. Допустимое отклонение ленты от продольной оси конвейера - по ГОСТ 25672-83 (СТ СЭВ 3315-81).

6. Соединение концов конвейерной ленты - по ГОСТ 10223-82. Стык конвейерной ленты должен быть завулканизирован.

7. Конвейерная лента должна быть однородной по массе и геометрическим размерам, не иметь заметных уступов, утолщений.

8. Устройство, подающее топливо на ленту конвейера, должно обеспечивать сплошную загрузку ленты с линейной плотностью по ГОСТ 24619-81.

9. Удаление грузоприемного устройства конвейерных весов от устройств и мест:

загрузочного и разгрузочного устройств;

натяжного устройства;

направляющего устройства конвейерной ленты;

очистительного устройства конвейерной ленты;

изгибов конвейерной ленты;

устройства для удаления из взвешиваемого материала магнитных фракций - по ГОСТ 10223-82.

10. Номинальное значение скорости движения конвейерной ленты - по ГОСТ 22644-77, но не более 3,15 м/с.

11. Ролики в районе участка влияния1 размещаются с помощью прокладок на 5 - 10 мм выше других роликовых опор конвейера.

_________________

1 Участок влияния равен сумме весового участка конвейерных весов (ГОСТ 10223-82) и четырехкратного расстояния между неподвижными роликовыми опорами конвейера.

12. Допуск на биение роликов на участке влияния не более 0,2 мм.

13. Ролики необходимо располагать на одной прямой. Допускаемое отклонение от прямой не более 0,3 мм.

14. Все роликовые опоры на участке влияния должны быть маркированы для исключения замены при обслуживании.

15. Угол наклона боковых роликовых опор - по ГОСТ 10223-82.

ОГЛАВЛЕНИЕ