НОРМАТИВНЫЕ

ДОКУМЕНТЫ

ДЛЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

И КОТЕЛЬНЫХ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО КОНТРОЛЮ ТЕПЛОВЫХ

КАНАВОК И ГАЛТЕЛЬНЫХ

ПЕРЕХОДОВ РОТОРОВ ПАРОВЫХ

ТУРБИН ТЭС ВИХРЕТОКОВЫМ

ДЕФЕКТОСКОПОМ "ЗОНД ВД-96"

РД 153-34.1-17.454-98

Москва 1999

|

РАЗРАБОТАН |

Департаментом стратегии развития и научно-технической политики РАО "ЕЭС России"; |

|

|

Акционерным обществом отрытого типа "Всероссийский теплотехнический научно-исследовательский институт (АООТ "ВТИ"); |

|

|

Московской государственной академией приборостроения и информатики (МГАПИ) |

|

ИСПОЛНИТЕЛИ |

В.В. Гусев (РАО "ЕЭС России"); В.Ф. Резинских, В.В. Белов (АООТ "ВТИ"); П.Н. Шкатов, В.Е. Шатерников (МГАПИ); |

|

УТВЕРЖДЕН |

Российским акционерным обществом "ЕЭС России" 13 июля 1998 г. |

|

|

Первый заместитель начальника Департамента стратегии развития и научно-технической политики |

|

|

А.П. Берсенев |

|

ВВЕДЕН ВПЕРВЫЕ |

Периодичность проверки - 5 лет |

|

|

|

|

Ключевые слова: тепловые электростанции, дефект, тепловые канавки, вихретоковая дефектоскопия, неразрушающий контроль |

|

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ |

РД 153-34.1-17.454-98 |

Срок действия установлен

с 1999-04-01

до 2004-04-01

Настоящий отраслевой руководящий документ распространяется на тепловые канавки паровых турбин ТЭС.

Положения настоящего отраслевого документа рекомендуется применять на предприятиях отрасли "Электроэнергетика" и могут быть использованы другими предприятиями и объединениями предприятий, в составе (структуре) которых, независимо от форм собственности и подчинения, находятся тепловые электростанции.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Вихретоковый контроль (ВТ-контроль) в тепловых канавках и гантельных переходах роторов проводится с целью обнаружения трещиноподобных продольных дефектов в зоне их наиболее вероятного появления: дно тепловой канавки и участок в окрестности нижней точки галтели (рисунок 1).

а - тепловая канавка; б - галтельный переход.

Рисунок 1 - Контролируемые участки ротора

1.2 Перед ВТ-контролем со стенок тепловых канавок и/или галтельных переходов удаляется грязь, рыхлые отложения.

2 ОРГАНИЗАЦИЯ ПРОВЕДЕНИЯ ВИХРЕТОКОВОГО КОНТРОЛЯ ТЕПЛОВЫХ КАНАВОК И ГАЛТЕЛЬНЫХ ПЕРЕХОДОВ

2.1 Организация проведения ВТ-контроля возлагается на руководство ТЭС.

2.2 Персонал, проводящий ВТ-контроль, должен быть аттестован на право проведения работ в области токовихревого контроля и иметь в своем составе специалистов с правом выдачи заключений по ВТ-контролю (II, III уровень квалификации).

2.3 Организация, проводящая контроль, должна располагать необходимыми средствами контроля и НТД для оценки результатов контроля и качества канавок.

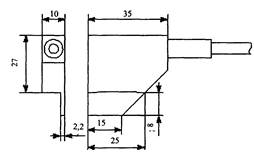

2.4 При ВТ-контроле применяется портативный вихретоковый дефектомер-дефектоскоп "ЗОНД ВД-96" (далее "дефектоскоп"), зарегистрированный в Государственном реестре средств измерений под номером № 16359-97 и допущенный к применению на территории Российской Федерации (Сертификат № 2846 Госстандарта России об утверждении типа измерений). При контроле должен использоваться специализированный вихретоковый преобразователь для дефектоскопии тепловых канавок ВТП U3×8 (рисунок 2).

Рисунок 2 - Вихретоковый преобразователь для контроля тепловых

канавок и галтельных переходов ВТП U3×8

2.5 Дефектоскоп должен быть аттестован, иметь паспорт и контрольный образец.

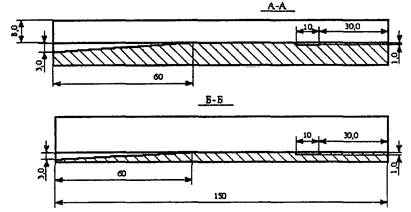

2.6 Дефектоскоп выявляет трещины глубиной от 0,5 и длиной более 3 мм в зоне дна канавки на расстоянии до 1,0 мм от его нижней точки (рисунок 3, а).

2.7 Дефектоскоп выявляет продольные трещины глубиной более 0,5 и длиной более 3 мм в полосе шириной 2 мм галтельного перехода (рисунок 3, б).

а - тепловая канавка; б - галтельный переход

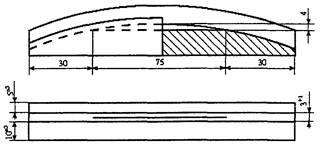

Рисунок 3 - Размещение ВТП при контроле

2.8 Контрольный образец ОСП-U3×8-20×20×150-Р-СтНН выполняется согласно рисунку 4 из того же материала, что и ротор с контролируемыми тепловыми канавками, или из материала с идентичными электромагнитными свойствами. Допускается изготовление контрольного образца из включающего тепловую канавку фрагмента ротора с искусственным дефектом в виде риски переменной глубины вдоль дна, выполненной электроэрозионным способом (рисунок 5).

Рисунок 4 - Контрольный образец ОСП-U3×8-20×35×150-Р-СтНН

Рисунок 5 - Контрольный образец из фрагмента ротора

3 ПОДГОТОВКА К ПРОВЕДЕНИЮ ВТ-КОНТРОЛЯ ТЕПЛОВОЙ КАНАВКИ ДЕФЕКТОСКОПОМ "ЗОНД ВД-96"

3.1 Перед проведением контроля проводится настройка дефектоскопа путем установки рабочей частоты, чувствительности, допуска на срабатывание сигнализации и положения ручки "НАСТРОЙКА".

Установить рабочую частоту, равную 4 кГц.

3.2 Тумблер переключения чувствительности Н-В установить на верхний уровень чувствительности (В).

3.3 Указатель ручки "ЧУВСТВИТЕЛЬНОСТЬ" установить в зоне цифры 6, а указатель ручки "НАСТРОЙКА" - в зоне цифры 0;

3.4 Включить питание тумблером "ВКЛ". При срабатывании сигнала индикатора о недопустимой разрядке батареи, заменить батарею или зарядить аккумулятор.

3.5 Рабочие положения ручек "ЧУВСТВИТЕЛЬНОСТЬ". "НАСТРОЙКА" к "ДОПУСК" выбираются с использованием контрольного образца.

3.6 Установить ВТП U3×8 на бездефектном участке паза контрольного образца в рабочем положении, т.е. прижав опорные поверхности ВТП к верхней поверхности образца и прилегающей к ней стенке паза. Нажать кнопку "ИЗМЕРЕНИЕ" и держать ее до тех пор, пока показания индикатора не станут близки к 0.

3.7 Покачивая ВТП U3×8 между стенками паза, добиться вращением ручки "НАСТРОЙКА" минимальных отклонений индикатора при перемещении чувствительного элемента ВТП (ЧЭ) относительно рабочего положения от стенки к стенке (ориентировочно между цифрами 0 и 1 шкалы ручки "НАСТРОЙКА").

3.8 Приподнимая переднюю и заднюю части ВТП U3×8 примерно на 1 мм, убедиться, что отклонения индикатора при перекосе ЧЭ относительно дна паза не превосходят отклонений индикатора при перемещении ЧЭ от стенки к стенке. При необходимости скорректировать положение ручки "НАСТРОЙКА".

3.9 Перемещая ВТП вдоль паза контрольного образца, подвести его к участку с глубиной риски 1 мм. При этом должно произойти изменение показаний индикатора на величину, по меньшей мере в 3 раза превышающую изменение индикатора под влиянием перемещений ЧЭ относительно рабочего положения. Зафиксировать ВТП при максимальном отклонении индикатора. Вращая ручку "ЧУВСТВИТЕЛЬНОСТЬ", добиться отклонения индикатора примерно на 0,4 мм. Затем, вращая ручку "ДОПУСК", добиться срабатывания сигнализации при данном положении стрелки.

4 ПРОВЕДЕНИЕ ВТ-КОНТРОЛЯ ТЕПЛОВОЙ КАНАВКИ

4.1 Установить ВТП U3×8 в полости тепловой канавки в рабочем положении и нажать кнопку "ИЗМЕРЕНИЕ", удерживая ее до получения показаний индикатора близких к 0.

4.2 Покачивая ЧЭ от стенки к стенке канавки и перекашивая его относительно дна канавки, убедиться в том, что это не приводит к отклонениям, большим, чем на контрольном образце. В противном случае скорректировать положение ручки "НАСТРОЙКА" , выполнив пп. 3.8 и 3.9 непосредственно на контролируемой тепловой канавке.

4.3 Перемещать ВТП U3×8 вдоль тепловой канавки, сохраняя его рабочее положение, для чего с небольшим усилием прижимать его к внешней поверхности обода ротора и прилегающей к ней стенке канавки. Рекомендуется перемещать ВТП U3×8 со скоростью не более 20 мм/с.

Независимо от скорости сканирования при наличии дефекта, превышающего заданный уровень, сработают звуковая и световая индикации.

4.4 При срабатывании сигнализации, плавно перемещая ВТП, добиться максимального отклонения стрелки индикатора, отметить дефектное место и записать показания индикатора.

4.5 Визуально осмотреть дефектное место. При наличии внешних отложений провести зачистку дефектного участка, его повторное сканирование и запись уточненных показаний индикатора.

4.6 Провести оценку глубины выявленных трещин по показаниям индикатора, учитывая, что максимальное отклонение стрелки соответствует глубине около 2 мм, дальнейшее изменение глубины трещины влияет на показания индикатора незначительно. Для оценки глубины выявленной трещины необходимо, не изменяя настройки дефектоскопа, установить ВТП U3×8 в контрольном образце и, перемещая ВТП вдоль него, добиться показаний индикатора, зафиксированных на дефектном участке контролируемой канавки, и определить полученную при этом на контрольном образце глубину h риски под чувствительным элементом. Значение h будет соответствовать глубине трещины на дефектном участке канавки.

5 ПОДГОТОВКА К ПРОВЕДЕНИЮ ВТ-КОНТРОЛЯ ГАЛТЕЛЬНОГО ПЕРЕХОДА ДЕФЕКТОСКОПОМ "ЗОНД ВД-96"

5.1 Перед проведением контроля проводится настройка дефектоскопа путем установки рабочей частоты, чувствительности, допуска на срабатывание сигнализации и положения ручки "НАСТРОЙКА", а также со стороны рабочей боковой поверхности ВТП на него устанавливается диэлектрическая пластина толщиной 2,5 мм. Пластина, поставляемая изготовителем дефектоскопа вместе с ВТП U3×8, обеспечивает размещение в процессе сканирования чувствительного элемента ВТП над контролируемой полосой галтельного перехода.

5.2 Установить рабочую частоту, равную 4 кГц.

5.3 Тумблер переключения чувствительности Н-В установить на верхний уровень чувствительности (В).

5.4 Указатель ручки "ЧУВСТВИТЕЛЬНОСТЬ" установить в зоне цифры 6, а указатель ручки "НАСТРОЙКА" в зоне цифры 0;

5.5 Включить питание тумблером "ВКЛ". При срабатывании сигнала индикатора о недопустимой разрядке батареи заменить батарею или зарядить аккумулятор.

5.6 Рабочие положения ручек "ЧУВСТВИТЕЛЬНОСТЬ", "НАСТРОЙКА" к "ДОПУСК" выбираются с использованием контрольного образца.

5.7 Закрепить диэлектрическую пластину на боковой поверхности ВТП U3×8.

5.8 Установить ВТП U3×8 на бездефектном участке галтели контрольного образца в рабочем положении, т.е. прижав опорные поверхности ВТП к боковой и нижней поверхностям галтели. Нажать кнопку "ИЗМЕРЕНИЕ" и держать ее до тех пор, пока показания индикатора не станут близки к 0.

5.9 Отклоняя ВТП U3×8 от вертикальной стенки, добиться вращением ручки "НАСТРОЙКА" минимальных отклонений индикатора при перемещении чувствительного элемента ВТП (ЧЭ) относительно рабочего положения (ориентировочно между цифрами 0 и 1 шкалы ручки "НАСТРОЙКА").

5.10 Перемещая ВТП вдоль контрольного образца, подвести его к участку с глубиной риски 1 мм. При этом должно произойти изменение показаний индикатора на величину, по меньшей мере в 3 .раза превышающую изменения индикатора под влиянием перемещений ЧЭ относительно рабочего положения. Зафиксировать ВТП при максимальном отклонении индикатора. Вращая ручку "ЧУВСТВИТЕЛЬНОСТЬ", добиться отклонения индикатора примерно на 0,4 мм. Затем, вращая ручку "ДОПУСК", добиться срабатывания сигнализации при данном положении стрелки.

6 ПРОВЕДЕНИЕ ВТ-КОНТРОЛЯ ТЕПЛОВОЙ КАНАВКИ

6.1 Установить ВТП U3×8 на контролируемом участке галтельного перехода в рабочем положении и нажать кнопку "ИЗМЕРЕНИЕ", удерживая ее до получения показаний индикатора, близких к 0.

6.2 Покачивая ВТП относительно вертикальной стенки, убедиться в том, что это не приводит к отклонениям, большим, чем на контрольном образце. В противном случае скорректировать положение ручки "НАСТРОЙКА", выполнив пп. 5.9 и 5.10 непосредственно на контролируемом участке.

6.3 Перемещать ВТП U3×8 вдоль галтельного перехода, сохраняя его рабочее положение, для чего с небольшим усилием прижимать к боковой и нижней поверхностям обода ротора. Рекомендуется перемещать ВТП U3×8 со скоростью не более 20 мм/с.

6.4 Независимо от скорости сканирования при наличии дефекта, превышающего заданный уровень, сработают звуковая и световая индикации.

6.5 При срабатывании сигнализации, плавно перемещая ВТП добиться максимального отклонения стрелки индикатора, отметить дефектное место и записать показания индикатора.

6.6 Визуально осмотреть дефектное место. При наличии внешних отложений провести зачистку дефектного участка, его повторное сканирование и запись уточненных показаний индикатора.

6.7 Провести оценку глубины выявленных трещин по показаниям индикатора, учитывая, что максимальное отклонение стрелки соответствует глубине около 2 мм, дальнейшее изменение глубины трещины влияет на показания индикатора незначительно. Для оценки глубины выявленной трещины необходимо, не изменяя настройки дефектоскопа, установить ВТП U3×8 в контрольном образце и, перемещая ВТП вдоль него, добиться показаний индикатора, зафиксированных на дефектном участке, и определить полученную при этом на контрольном образце глубину h риски под чувствительным элементом. Значение h будет соответствовать глубине трещины на дефектном участке галтельного перехода.

7 НОРМЫ КОНТРОЛЯ

7.1 Браковочным уровнем для ВТ-контроля тепловых канавок и гантельных переходов является трещиноподобный дефект глубиной 1,0 мм.

7.2 Решение о ремонте дефектных участков в тепловых канавках ротора принимает главный инженер ТЭС по согласованию с заводом-изготовителем ротора и АООТ "ВТИ".

СОДЕРЖАНИЕ