НОРМАТИВНЫЕ ДОКУМЕНТЫ ДЛЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

ОТРАСЛЕВОЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ТЕХНИЧЕСКОМУ ДИАГНОСТИРОВАНИЮ

ТРУБ ПОВЕРХНОСТЕЙ НАГРЕВА ПАРОВЫХ И

ВОДОГРЕЙНЫХ КОТЛОВ

С ИСПОЛЬЗОВАНИЕМ МАГНИТНОЙ ПАМЯТИ МЕТАЛЛА

РД 34.17.446-97

Срок действия установлен

с 15.10.1997 г. до 15.10.2002 г.

РАЗРАБОТАНЫ Научно-производственным объединением «Энергодиагностика» (г. Москва)

ИСПОЛНИТЕЛИ А.А. Дубов (НПО «Энергодиагностика»)

УТВЕРЖДЕНЫ Дирекция по научно-технической политике РАО «ЕЭС России»

Директор А.П. Берсенев

«23» сентября 1997 г.

СОГЛАСОВАНЫ Госгортехнадзором Российской Федерации

Начальник управления по котлонадзору и надзору за подъемными сооружениями, член коллегии В.С. Котельников

«7» октября 1997 г.

АО «Фирма ОРГРЭС»

Главный инженер В.А. Купченко

«15» сентября 1997 г.

ВВЕДЕНЫ ВПЕРВЫЕ

Настоящий отраслевой Руководящий документ распространяется на работы по техническому диагностированию труб поверхностей нагрева паровых и водогрейных котлов, подконтрольных Госгортехнадзору России.

Руководящий документ разработан в соответствии с «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов» и устанавливает основные методические требования к проведению технического диагностирования труб поверхностей нагрева паровых и водогрейных котлов с использованием метода магнитной памяти металла.

Периодичность, зоны и объемы технического диагностирования труб поверхностей нагрева котлов определяются требованиями «Правил устройства и безопасности эксплуатации паровых и водогрейных котлов» и другими руководящими документами.

Настоящий отраслевой нормативный документ обязателен для применения на предприятиях отрасли «Электроэнергетика» и может быть использован на предприятиях (организациях) других отраслей, являющихся владельцами подконтрольных Госгортехнадзору России котлов.

1. ВВЕДЕНИЕ

Основными источниками разрушения труб поверхностей нагрева (ПН) являются зоны концентрации механических напряжений, в которых процессы коррозии, ползучести и усталости протекают наиболее интенсивно. Концентрация напряжений на отдельных участках обусловлена, в основном, недостатком самокомпенсации труб и возникает из-за различных нарушений и отступлений от проектной схемы перемещений труб в подвижных креплениях, допускаемых при монтаже и ремонте котлов; повышения теплогидравлической разверки; неправильной установки ремонтных вставок; защемления труб в ремонтных «сухарях» и в местах прохода труб и змеевиков через обмуровку. Для своевременного выявления участков труб с максимальной концентрацией напряжений разработан и предложен новый магнитный способ контроля труб поверхностей нагрева, основанный на эффекте магнитной памяти металла.

Известно, что трубы в состоянии поставки имеют определенный уровень остаточной намагниченности. В условиях монтажа остаточная намагниченность изменяется и перераспределяется под действием сварочных напряжений, внешних нагрузок и собственного магнитного поля сварки. При эксплуатации котельных труб общий уровень остаточной намагниченности изменяется с увеличением температуры металла.

В специальных лабораторных и промышленных экспериментах установлено, что перераспределение остаточной намагниченности и, соответственно, магнитного поля рассеяния Нр на поверхности труб обусловлено действием магнитоупругого и магнитомеханического эффектов. Установлено, также, что изменение остаточной намагниченности и, соответственно, измеряемого магнитного поля рассеяния, при растяжении, сжатии, кручении и циклическом нагружении ферромагнитных труб однозначно связано с максимально действовавшими рабочими напряжениями, что позволило использовать этот параметр как элемент памяти при разработке данного метода диагностики.

Известно, что потеря устойчивости стержней или труб происходит при достижении осевой силой значения критической нагрузки. При этом происходит упругий прогиб стержня, исчезающий после снятия осевой нагрузки.

В условиях работы котельной трубы, на участке, имеющем недостаток самокомпенсации (например, при наличии защемления в узлах креплений) при потере устойчивости, как правило, возникает изгиб с кручением. В ослабленном сечении такого участка трубы образуется соответствующее поле напряжений и плоскости сдвига с максимальной деформацией металла. В этой же зоне на поверхности трубы возникают устойчивые полосы и площадки скольжения дислокации задолго до достижения предела текучести металла. Момент возникновения устойчивых площадок скольжения дислокации связан с уровнем и направлением внутренних напряжений (напряжений растяжения или сжатия). Устойчивые полосы скольжения дислокации, возникающие под действием повторяющихся в одном и том же месте циклических нагрузок, могут получить развитие до каналов с размерами по глубине и ширине до десятков и сотен микрон, что уже будет заметно на макроуровне. По границам этих каналов происходит развитие пластической деформации и, в итоге, зарождение трещин.

В силу магнитомеханического эффекта на поверхности участка трубы, где образовались устойчивые полосы скольжения, возникает магнитное поле рассеяния Нр соответствующего направления и, как правило, со сменой знака.

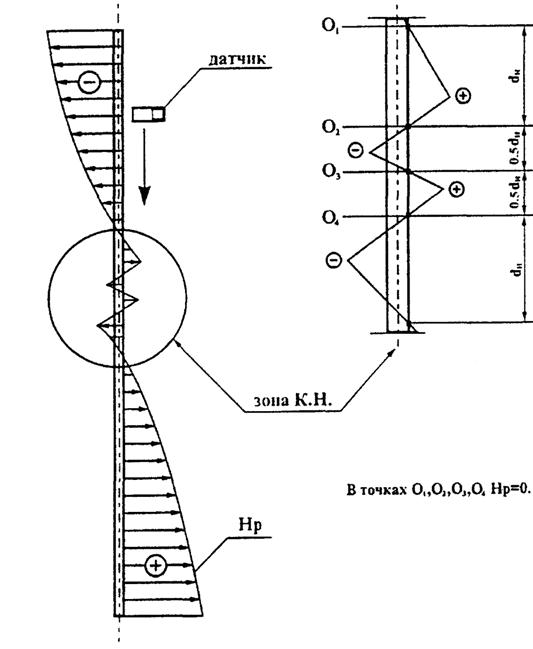

Путем сканирования датчиком прибора вдоль огневой образующей трубы в зонах концентрации напряжений и деформаций фиксируется скачкообразное изменение знака и величины напряженности магнитного поля рассеяния. При этом расстояние lк между точками максимального и минимального значения напряженности поля Нр равно (0,5; 1)dн, где dн - наружный диаметр трубы. Данный критерий распределения поля Нр в одноканальном режиме работы прибора фиксируется как при продольной, так и поперечных линиях деформации.

Линии концентрации напряжений и деформации по предложенному магнитному способу контроля соответствуют линиям с нулевым значением нормальной составляющей поля рассеяния Нр, измеряемого на поверхности трубы.

При использовании двухканального прибора ИКН-1М (разработка НПО «Энергодиагностика») зоны максимальной деформации металла, расположенные на контролируемой поверхности трубы, фиксируются на экране, а интенсивность концентрации остаточных напряжений в этой зоне рассчитывается автоматически по специальной программе.

Рассматриваемый магнитный метод диагностики поверхностей нагрева (ПН) может быть использован самостоятельно и в сочетании с другими разрушающими и неразрушающими методами контроля.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Настоящая методика контроля является развитием и дополнением к ранее выпущенным документам:

- РД 34.17.421-92. Типовая инструкция по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов тепловых электростанций. Дополнения и изменения к РД 34.17.421-92. М: СПО ОРГРЭС, 1994.

- РД 34.17.435-95. Методические указания о техническом диагностировании котлов с рабочим давлением до 4,0 МПа.

- РД 34.17.437-95. Неразрушающий магнитный метод диагностирования сварных соединений трубных систем котлов и трубопроводов энергетических установок. М: СПО ОРГРЭС, 1995.

- Методика оценки напряженно-деформированного состояния труб поверхностей нагрева энергетических и водогрейных котлов по остаточной намагниченности металла. Разработана НПО «Энергодиагностика» и согласована в 1991 г. с Главтехуправлением Минтопэнерго СССР и Госгортехнадзором СССР.

- Диагностика котельных труб с использованием магнитной памяти металла. М.: Энергоатомиздат, 1995.

- РД 34.37.306-87. Методические указания по контролю состояния основного оборудования ТЭС. Определение качества химического состава отложений. М.: ВТИ, 1987.

2.2. Данный отраслевой документ предназначен для использования на предприятиях отрасли «Электроэнергетика» и может быть использован расположенными на территории Российской Федерации предприятиями других отраслей, в составе которых находятся тепловые электростанции и котельные.

2.3. Периодичность, зоны и объемы технического диагностирования труб поверхностей нагрева котлов определяются требованиями «Правил устройства и безопасности эксплуатации паровых и водогрейных котлов» и другими указанными в пункте 2.1. руководящими документами.

3. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

3.1. Настоящая методика распространяется на трубы поверхностей нагрева, изготовленные из ферромагнитных марок сталей.

3.2. Методика позволяет:

3.2.1. Выявлять участки труб, имеющие концентрацию напряжений и предрасположенные к разрушениям.

3.2.2. Выявлять трубы, работающие в условиях недостатка температурной компенсации.

3.2.3. Выявлять участки труб с пластической деформацией металла.

3.2.4. Определять участки экранных труб, имеющих язвины коррозии и максимальное количество внутренних отложений.

3.2.5. Качественно оценить (по принципу больше или меньше) концентрацию механических напряжений в районе сварных стыков, гибов, узлах креплений труб.

3.3. На участках труб, имеющих зоны максимальной концентрации напряжений и деформаций, выявленных с помощью данной методики, необходимо выполнить УЗД (контроль сплошности и толщины стенки) и произвести вырезку образцов для металлографического исследования.

3.4. Данная методика магнитного контроля в сочетании с анализом повреждений может быть использована как комплексный метод технической диагностики состояния поверхностей нагрева и в целом котлов, позволяющий выявлять эксплуатационные, ремонтные и конструктивные причины, которые ограничивают надежность котлов.

3.5. Методика позволяет более объективно определять объемы и сроки замены поверхностей нагрева котлов.

4. ПРИБОРЫ КОНТРОЛЯ И ПРИНЦИП ИХ РАБОТЫ

4.1. Для выполнения измерений напряженности магнитных полей рассеяния вдоль поверхности намагниченных труб, используются приборы с феррозондовыми преобразователями.

4.2. В качестве датчиков указанных приборов могут быть использованы градиентометры или полемеры.

4.3. Принцип и условия работы магнитометра типа ИМНМ-1Ф (индикатор механических напряжений магнитный - феррозондовый), имеющего феррозондовый преобразователь с датчиком измерении напряженности магнитного поля (полемер и градиентометр) приведены в паспорте прибора.

4.4. Для повышения эффективности контроля котельных труб в НПО «Энергодиагностика» разработан компьютерный прибор - индикатор концентрации напряжений (ИКН-1М). Прибор имеет специальное сканирующее устройство для контроля котельных труб, экран с подсветкой для отображения графической информации о напряженно-деформированном состоянии трубы, имеет энергонезависимую память и программный продукт, позволяющий автоматически обрабатывать информацию по заранее заложенным критериям.

Подробное описание прибора, принцип его работы и инструкция по эксплуатации указаны в паспорте.

4.5. Погрешность измерений величины напряженности магнитного поля рассеяния трубы зависит от следующих факторов:

- толщины наружной окалины и шлаковых отложений;

- расстояния датчика от поверхности трубы;

- скорости сканирования датчика вдоль поверхности трубы.

Погрешность измерений с учетом указанных факторов может составлять 10 %. Однако в условиях качественной оценки состояния труб ПН, предусмотренной методикой, эта величина погрешности измерений вполне приемлема.

5. ВЫПОЛНЕНИЕ КОНТРОЛЯ И МЕТОДИКА ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ТРУБ

5.1. Контроль выполняется на остановленном в ремонт или резерв котле. Для проведения измерений напряженности магнитного поля рассеяния (Нр) вдоль образующих труб контролируемой поверхности нагрева специальной зачистки не требуется, но шлаковую корку необходимо удалить. Выполнение контроля осуществляют два оператора. Один из них выполняет сканирование датчиком прибора вдоль поверхности трубы. Другой оператор производит запись измеренных величин Нр в журнал. Форма журнала приведена в приложении 1.

Методика магнитного контроля, на основе которой делается оценка напряженно-деформированного состояния труб, поясняется рисунками 1 и 2.

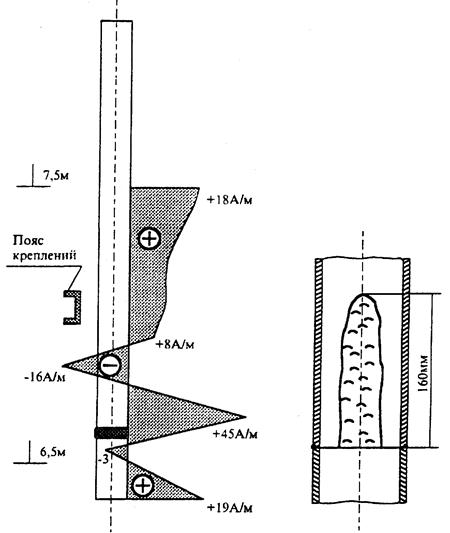

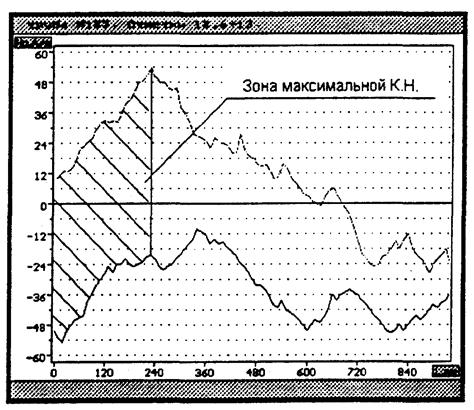

Рис. 1. Методика определения зоны концентрации напряжении (К.Н.) на участке котельной трубы

5.2. Определение участков труб, имеющих максимальную концентрацию напряжений и наиболее предрасположенных к разрушениям.

Путем быстрого сканирования датчиком прибора вдоль контролируемой образующей наружной поверхности трубы измеряется величина напряженности магнитного поля рассеяния (Нр) в направлении, перпендикулярном оси трубы. При обнаружении на поверхности трубы участков с нулевым значением величины Нр не менее, чем в двух точках подряд по длине образующей и с расстоянием между нулевыми значениями, равном (0,5; 1)dн, где dн - наружный диаметр трубы, эти участки отмечают мелом или краской. На таких участках имеет место концентрация механических напряжений от изгибающих и крутящих нагрузок, возникающих на трубе, работающей в условиях недостатка самокомпенсации (см. зону КН на рис.1). После того, как определена зона КН, в этой зоне более конкретно определяются линии деформации и интенсивность напряжений. Методика определения линии деформации и коэффициента интенсивности напряжений вдоль этой линии поясняется рис.2.

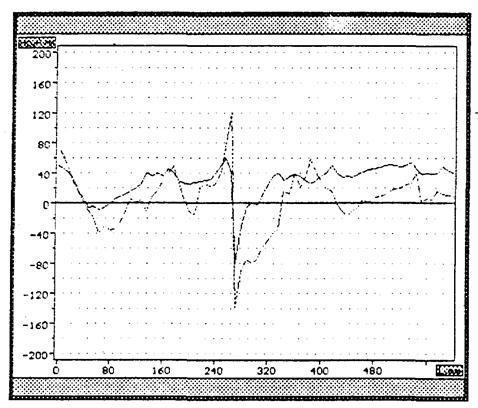

Рис. 2. Методика определения линии концентрации напряжений (КН) - линии Нр = 0 и коэффициента интенсивности напряжений - |D Нр|/2 lб.

Вначале путем сканирования датчиком прибора вдоль образующей в зоне КН фиксируются точки О1, О2, О3, О4, в которых измеряемая величина Нр изменяет знак на противоположный и приобретает нулевое значение (рис. 1). Направление перемещения датчика вдоль образующей трубы и схема измерения величины Нр с фиксированием нулевых точек О1, О2, О3, О4 показано на рис. 2, а стрелкой и пунктирной линией. Далее, с целью более точного определения линий с нулевым значением величины Нр, соответствующей линии КН, на поверхности трубы выполняется перемещение датчика по схеме, показанной на рис. 2, б пунктирными стрелками. При таком перемещении датчиком прибора на поверхности трубы фиксируются нулевые значения величины Нр в промежуточных точках. Затем по этим точкам и ранее определенным точкам О1, О2, О3, О4 на поверхности трубы отмечается линия с нулевым значением величины Нр (см. линию КН на рис. 2, а и 2, б).

Для определения интенсивности напряжений вблизи линии КН на равном расстоянии lб от нее по обе стороны, например, в точках 1 и 2 (рис. 2, а) измеряется величина Нр и определяется градиент величины Нр по длине lб. Этот градиент, определенный по формуле (D Нр/2lб), характеризует коэффициент интенсивности остаточных напряжений на поверхности трубы. Определение коэффициента интенсивности напряжений необходимо при выявлении наиболее напряженного участка трубы или при сравнении между собой нескольких труб, имеющих зоны КН.

Зоны КН на трубах поверхностей нагрева котлов возникают, как правило, в условиях недостатка самокомпенсации при различного рода защемлениях. На участках труб, имеющих зоны КН, интенсивно развиваются процессы коррозии, усталости и ползучести и эти участки наиболее предрасположены к повреждениям.

Совпадение линии КН с гибом или со сварным стыком приводит к повышению вероятности повреждения трубы.

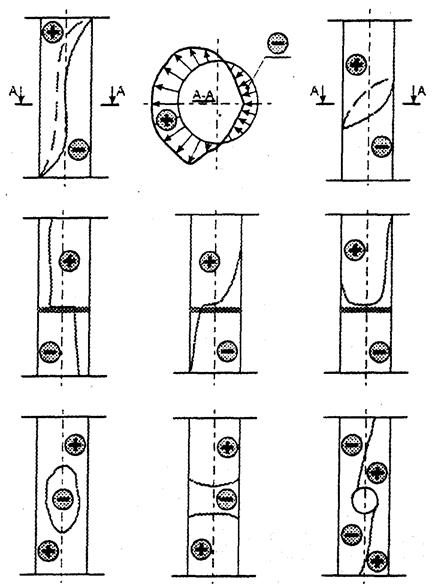

Расположение линий КН на трубах поверхностей нагрева имеет различный характер. На рис. 3 приведены различные варианты линий КН, которые были выявлены на практике. Представлена только небольшая часть возможных вариантов расположения линий КН. Образование линий деформации того или иного вида обусловлено конструкцией - узлов креплений труб, температурным режимом, расположением сварных стыков, компоновкой поверхностей нагрева (горизонтальная, вертикальная, змеевики, прямые трубы, газоплотные панели). Во всех представленных вариантах расположения линий КН при измерении поля Нр вдоль средней (огневой) образующей практически всегда в зоне расположения линий КН имеет место характерное изменение знака нормальной составляющей поля Нр на расстоянии между нулевыми или экстремальными значениями поля, равном (0,5; 1)dн или (2; 3)dн, т.е. кратно наружному диаметру трубы.

Определение участков труб, имеющих максимальную концентрацию напряжений, показано в приложении 2.

Определение зон концентрации напряжений в котельных трубах с использованием компьютерного прибора ИКН-1М показано в приложении 3.

5.3. Определение труб ПН, работающих в условиях недостатка температурной компенсации.

Магнитный контроль труб ПН выполняется аналогично способу, изложенному в пункте 5.2. Затем на основе сопоставления результатов магнитного контроля с расположением узлов креплений труб в данной ПН определяются трубы, работающие в условиях недостатка температурной компенсации. Методика определения труб ПН, работающих в условиях недостатка температурной компенсации, проводится аналогично рассматриваемой далее на примере котла ТГМП-314Ц.

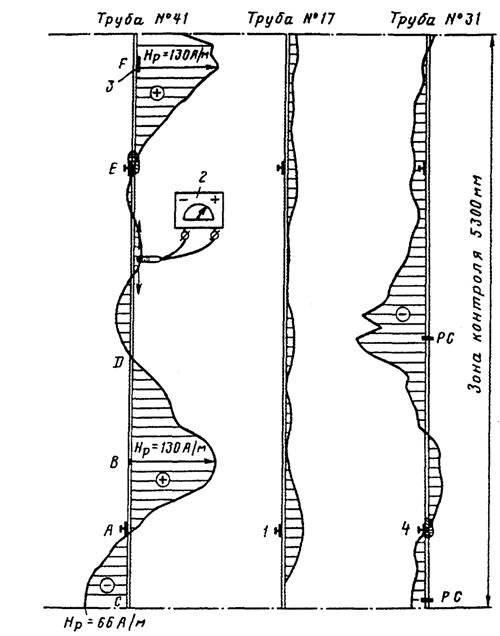

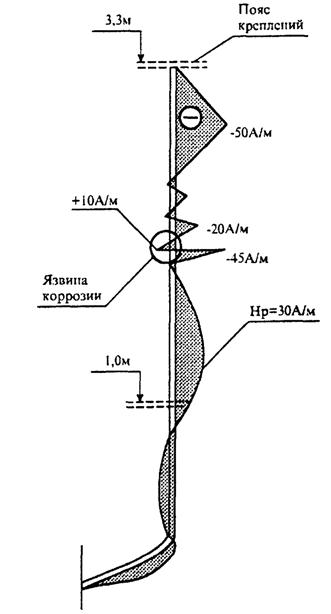

На рис. 4 представлены результаты контроля отдельных труб НРЧ котла ТГМП-314Ц. Распределение нормальной составляющей поля рассеяния Нр вдоль огневых образующих на трубах № 31 и № 41 характеризует их работу в условиях недостатка температурной компенсации. Труба № 17 работает в относительно нормальных условиях. Из рис. 4 видно, что, например, на трубе № 41 в узлах креплений (точки А и Е) поле Нр изменяет знак на противоположный. Нулевое значение поля Нр в точках А и Е свидетельствует о резком снижении магнитной проницаемости металла и, соответственно, развитии пластической деформации в рассматриваемых сечениях трубы. О наличии пластической деформации на участке трубы вблизи узла крепления Е свидетельствовали также поперечные риски и утонение стенки с наружной поверхности трубы (пятно наружной коррозии). При осмотре было также установлено, что защемление в узлах креплений А и Е на трубе № 41 обусловлено жесткой связью с соседней трубой № 42, находящейся в другой панели по температурной компенсации. Эта связь между трубами была выполнена в виде монтажной сварки прутками в узлах креплений А, Е и других местах (точка F на рис. 4).

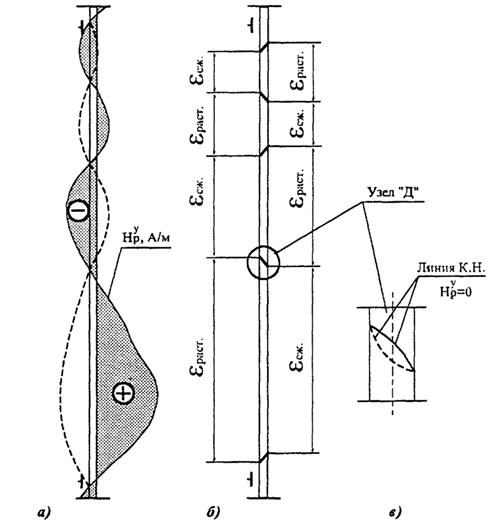

В соответствии с данной методикой, смена знака и нулевые значения поля Нр в точке D и других точках по длине трубы обусловлены сменой знака деформации по длине и периметру трубы. На рис. 5 приведен участок трубы № 41, расположенный между узлами креплений А и Е с подробной характеристикой напряженно-деформированного состояния трубы и распределением полей рассеяния Нр по длине и периметру трубы.

Распределение нормальной составляющей поля Нр, показанное пунктирной линией на рис. 5, а, отображает деформацию трубы вдоль тыльной образующей, расположенной с тыльной стороны. На рис. 5, б представлена схема распределения остаточной деформации вдоль огневой и тыльной сторон трубы. Схема построена по результатам измерений нормальной составляющей поля Нр, выполненных вдоль огневой образующей трубы № 41, непосредственно в котле после его останова, и на основе многочисленных измерений поля Нр, выполненных на трубах других котлов. Следует обратить внимание на соотношение величин поля Нр на сжатой и растянутой образующих трубы. Из рис. 5, а и рис. 5, б видно, что на сжатой образующей величина поля Нр примерно в 2 раза больше, чем на растянутой. Такой результат получается под действием магнитомеханического эффекта, который вызывает преимущественный разворот доменов остаточной намагниченности перпендикулярно сжимающим и параллельно растягивающим нагрузкам.

Рис. 3. Варианты расположения линий К.Н. на трубах

На рис. 5, в показано расположение линии с нулевым значением, поля Нр, вдоль периметра в сечении трубы, соответствующей точке D на огневой образующей. Линия Нр = 0, в соответствии с методикой, характеризует расположение площадки скольжения в данном сечении трубы (узел Д). Аналогичные площадки скольжения имеются на трубе № 41 и в других сечениях, где происходит смена знака деформации и измеряемого поля Нр.

Рис. 4. Результаты контроля отдельных труб НРЧ котла ТГМП-314Ц:

1 - места заводских креплений труб; 2 - магнитометр; 3 - ремонтный пруток; 4 - пятно наружной коррозии металла; PC - ремонтный стык;

A, D, Е - зоны смены знака деформации по длине и периметру трубы; С, В, F - места максимального прогиба трубы

5.4. Определение язвин коррозии на внутренней поверхности экранных труб.

На трубах поверхностей нагрева источником возникновения язвин коррозии являются зоны максимальной деформации металла отдельных участков труб, возникающие в результате сочетания остаточных напряжений от технологии изготовления конкретной трубы с напряжениями, фактически сложившимися на этой трубе при рабочих нагрузках в данной системе креплений.

Рис.

5. Схема, поясняющая

напряженно-деформированное состояние трубы № 41 и распределение нормальной

составляющей магнитного поля ![]() по длине и периметру трубы

по длине и периметру трубы

В местах концентрации деформаций на внутренней стенке трубы в условиях циклических рабочих нагрузок происходит постоянное разрушение защитной пленки металла. При взаимодействии непосредственно с металлом агрессивных компонентов котловой воды идет процесс коррозионно-усталостного износа металла.

Методика определения язвин коррозии на внутренней поверхности экранных труб проводится аналогично рассматриваемой далее на котлах ОР-230 и ТП-87.

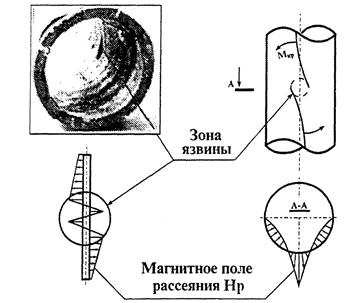

Пример образования отдельной язвины в зоне концентрации

скручивающей нагрузки и характерное распределение магнитного поля рассеяния Нр,

фиксируемое на наружной поверхности трубы, представлены на рис.6. Следует отметить, что расстояние

между линиями деформации (линиями ![]() = 0 на наружной стенке) в месте

образования язвины при точном измерении распределения поля Нр,

как правило, равно двум толщинам стенки трубы (сечение А - А на

рис. 6).

= 0 на наружной стенке) в месте

образования язвины при точном измерении распределения поля Нр,

как правило, равно двум толщинам стенки трубы (сечение А - А на

рис. 6).

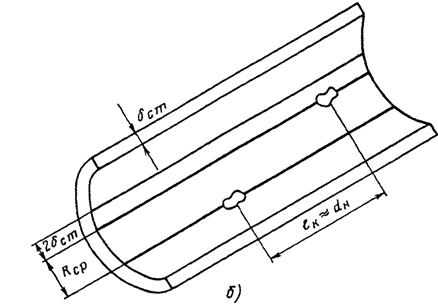

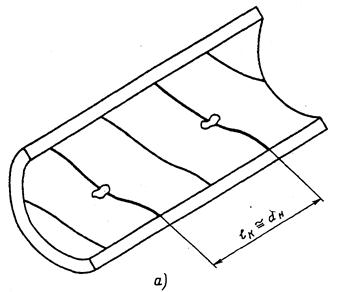

Характерное расположение язвин коррозии на образцах вырезанных из экранных труб котла ОР-230 представлено на рис. 7.

Рис. 7. Характерное расположение язвин коррозии на образцах вырезанных труб котла ОР-230:

а - концентрированные скопления продуктов коррозии металла в виде спиралей; б - скопление продуктов коррозии металла в виде продольных бороздок; lк - расстояние между язвинами коррозии, равное наружному диаметру трубы dн; Rсp - средний радиус трубы; dст - толщина стенки трубы.

Обращает на себя внимание, в данном случае, фактическое соответствие расстояния между язвинами коррозии диаметру трубы или расстоянию lк = dн, представленному в данной методике, как критерий при оценке состояния котельных труб (рис. 1).

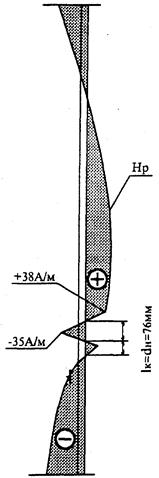

При использовании магнитометра с одним феррозондовым датчиком (полимером) распределение нормальной составляющей магнитного поля рассеяния Нр вдоль огневой образующей трубы в зоне язвин коррозии носит скачкообразный характер с изменением знака.

|

а) |

б) |

Рис. 8. Результаты контроля отдельных экранов труб Æ 76 ´ 6 мм (ст. 20) на барабанном котле ОР-230

При этом расстояние между экстремальными и нулевыми значениями поля Нр по длине трубы, как правило, равно (0,5; 1)dн. Таким образом, критерий, который был представлен ранее в методике (рис. 1) при выявлении участков труб с язвинами коррозии по характеру распределения поля Нр вдоль огневой образующей трубы, остается тем же, что и для зон КН. Главным отличием при определении язвин коррозии на контролируемом участке трубы является резкое увеличение интенсивности изменения поля Нр в зоне язвины по сравнению с зоной КН, где нет язвины.

На рис. 8, а приведен пример распределения поля Нр вдоль огневой образующей экранной трубы котла ОР-230 (Æ 76´6 мм, ст. 20) в зоне концентрации напряжений. Коэффициент интенсивности (К) изменения поля D Нр на длине lк = dн здесь равен примерно 1 (А/м)/мм. Как правило, этот коэффициент в зонах концентрации напряжений для труб негазоплотных панелей из сталей 20 и 12Х1МФ и диаметром 32 ¸ 76 мм не превышает 4 (А/м)/мм (или 4´103 А/м2). На рис. 8, б представлен пример распределения поля Нр вдоль огневой образующей другой экранной трубы того же котла ОР-230 в зоне образовавшейся язвины коррозии на внутренней поверхности (наличие язвины подтверждено вырезкой данного участка трубы). Из рис. 8, б видно, что коэффициент интенсивности изменения поля D Нр по длине lк = 2dст, где dст = 6 мм - толщина стенки, здесь равен 7,5 (А/м)/мм, т.е. почти на порядок больше по сравнению с зоной КН, представленной на рис. 8, а.

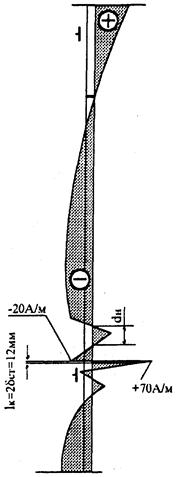

На рис.9 представлены результаты контроля трубы № 25 (ст. 20, Æ 60´4 мм) фронтового экрана водогрейного котла ПТВМ-50, № 6 РТС-45 Мостеплоэнерго. Из рисунка 9 видно, что интенсивность изменения поля Нр в зоне язвины коррозии также, как и на паровом котле, резко увеличивается.

Следует отметить, что представленные на рис. 8, а и 8, б значения коэффициента интенсивности изменения поля Нр получены при использовании специализированных магнитометров, изготавливаемых в НПО «Энергодиагностика». При использовании других приборов значения указанных коэффициентов могут быть другими по метрологическим причинам.

Повышенные значения коэффициента интенсивности К = D Нр/lк получены также для участков труб с большими отложениями продуктов коррозии, т.е. для участков труб, где на внутренней поверхности труб идет интенсивный процесс коррозии металла. На рис. 10, а представлены результаты контроля экранной трубы № 15 левого бокового экрана котла № 9 ТП-87 ТЭЦ-20 Мосэнерго. В результате анализа вырезанного. образца с зоной КН на этой трубе на огневой образующей выявлены отложения 1669 г/м2 (норма 400 г/м2). Под слоем отложений обнаружено пятно подшламовой коррозии с утонением стенки на 1 ¸ 1,5 мм (рис. 10, б).

5.5. Определение участков труб, предрасположенных к повреждениям на змеевиках пароперегревателя.

На змеевиках пароперегревателя контроль ведется вдоль образующей трубы, обращенной к топочным газам. Критерием для определения зон КН на трубах пароперегревателей остается тот же - скачкообразное изменение поля Нр с расстоянием между нулевыми или экстремальными значениями, равном (0,5; 1)dн. В отличие от экранных труб, на трубах пароперегревателя в зонах КН нередко встречаются случаи скачкообразного изменения поля Нр без смены знака. Такие случаи, как правило, имеют место на участках труб, работающих в условиях перегрева металла выше расчетной температуры.

Pиc. 9. Результаты магнитного контроля трубы № 25 фронтового экрана котла № 6 ПТВМ-50 РТС-45 Мостеплоэнерго

На рис. 11 показаны результаты контроля змеевиков пароперегревателя котла энергоблока 120 МВт ТЭС «Гандинагар» (Индия). Распределение поля Нр вдоль образующей змеевика № 39, представленное на рис. 11, а, характеризует зону концентрации напряжений, в которой возможно развитие повреждения. В результате контроля на первых по ходу газов змеевиках пакетов № 38 ¸ 46 при подробном измерении распределения поля Нр выявлены линии деформаций, которые наглядно отображают границы перегретого металла (рис. 11, б). О наличии перегрева металла в указанных зонах свидетельствовал структурный анализ, выполненный после вырезки отмеченных на рис. 11, б участков труб.

а) б)

Рис. 10. Результаты контроля трубы № 15 (Æ 60 ´ 6 мм, ст.20) левого бокового экрана котла ТП-87, ст. № 9 ТЭЦ-20 Мосэнерго:

а - распределение поля Нр вдоль огневой образующей трубы № 15 в зоне концентрации вблизи сварного стыка; б - пятно отложений и коррозии металла на внутренней поверхности трубы с огневой стороны после вырезки участка с зоной К.Н.

Рис. 11. Результаты контроля змеевиков пароперегревателя котла 120 МВт ТЭС «Гандинагар».

6. КВАЛИФИКАЦИЯ ОПЕРАТОРОВ

6.1. Получение надежных результатов при выполнении магнитного контроля труб в значительной степени зависит от квалификации, опыта и добросовестности оператора.

К проведению контроля допускаются лица, прошедшие специальное обучение по магнитным методам неразрушающего контроля с аттестацией на I и II уровень на курсах института повышения квалификации Госслужащих и стажировку с опытным оператором не менее 2 месяцев.

6.2. На проведение магнитного контроля оператору дается допуск к работе в соответствии с Правилами техники безопасности для тепловых цехов ТЭС.

6.3. Общее руководство работами по магнитному контролю труб поверхностей нагрева котлов возлагается на квалифицированных инженерно-технических работников ТЭС или ремонтной организации. К руководству работой допускаются ИТР из числа лиц, изучивших предварительно причины и места повреждений контролируемого узла, его конструктивные и эксплуатационные характеристики.

ИТР наравне с операторами несут ответственность за достоверность контроля и соблюдение правил безопасности при работах в топках котлов.

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. Лица, участвующие в магнитном контроле, должны знать и выполнять правила техники безопасности, установленные для работников теплосиловых цехов электростанций.

7.2. Перед допуском к магнитному контролю все лица, участвующие в работе, должны пройти соответствующий инструктаж по технике безопасности с регистрацией в специальном журнале.

При каждом изменении условий производства работ проводится инструктаж. Ответственным за проведение инструктажа операторов является руководитель работ из числа ИТР.

7.3. Лица, проводящие контроль в топке, должны носить защитные каски и пользоваться спецодеждой, применяемой при работе на электростанции.

7.4. При высоте контролируемого участка трубы более 2 м необходимо строить леса, подставлять лестницу или использовать люльку. Конструкции лесов, лестницы или люльки должны соответствовать требованиям норм и правил техники безопасности.

Приложение 1

ЖУРНАЛ РЕГИСТРАЦИИ МАГНИТНОГО КОНТРОЛЯ

Дата контроля -

Наименование предприятия -

Котел, ст. № __________ Тип -

Поверхность нагрева -

Типоразмер труб _____________ Марка стали -

Длительность эксплуатации (наработка) -_________ час.

РЕЗУЛЬТАТЫ КОНТРОЛЯ:

|

Номер трубы и участка контроля *) |

|||||||

|

№ участка

А/м |

|||||||

|

lк = (0,5; 1)dн |

|||||||

|

Линия КН (Нр = 0) |

|||||||

|

К = DНр /lб |

|||||||

*) Соответствует формуляру.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ:

![]() - максимальная величина напряженности

магнитного поля на данном участке контроля трубы;

- максимальная величина напряженности

магнитного поля на данном участке контроля трубы;

lк - зона концентрации напряжений при продольном сканировании с базовым расстоянием между нулевым значением Нр, равным (0,5; l) dн, где dн - наружный диаметр трубы;

lб - базовое расстояние между феррозондовыми датчиками при продольном сканировании в двухканальном режиме.

Приложение 2

ПРИМЕР ОПРЕДЕЛЕНИЯ МАГНИТНЫМ МЕТОДОМ УЧАСТКОВ ТРУБ, РАБОТАЮЩИХ В УСЛОВИЯХ НЕДОСТАТКА САМОКОМПЕНСАЦИИ

1. Подготовительные работы.

Прежде всего следует согласовать с заказчиком зону и объем магнитного контроля труб поверхностей нагрева. Зона контроля определяется главным инженером предприятия или начальником цеха, в ведении которого находится котел, на основании статистики повреждений, заключений лабораторий металлов и сведений из ремонтного журнала.

Перед началом контроля необходимо иметь при себе мел, карандаш или ручку, формуляр на контролируемую поверхность нагрева, журнал регистрации измерений по форме, представленной в приложении. Далее отмечается мелом зона магнитного контроля непосредственно в котле и заносится в ремонтный формуляр. При этом в формуляре указывается длина или высота труб, соответствующая зоне контроля, и расположение узлов креплений. Затем в журнал регистрации заносятся все сведения по объекту контроля.

Далее необходимо подготовить прибор (магнитометр) к работе в соответствии с инструкцией по эксплуатации, проверить освещение в котле и обеспечение мер безопасности, указанных в разделе 7 данной методики.

2. Выполнение магнитного контроля труб заднего экрана на котле ТП-230, ст. № 3 ТЭЦ-17 Мосэнерго.

После выполнения подготовительных работ магнитный контроль экранных труб на котле ТП-230 осуществлялся следующим образом. Один оператор выполнял сканирование датчиком прибора вдоль огневых образующих труб. Другой оператор производил запись измеренных величин Нр в журнал.

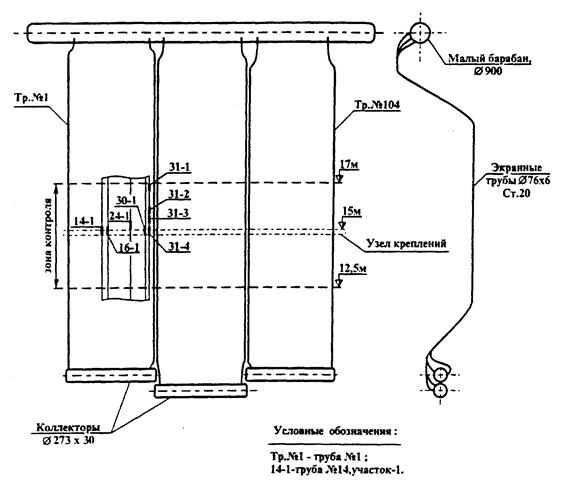

В соответствии с пунктами 4.2. и 4.3. методики был выполнен контроль 104 труб заднего экрана между ¯ 12,5 - 17 м (см. формуляр на рис.2.1).

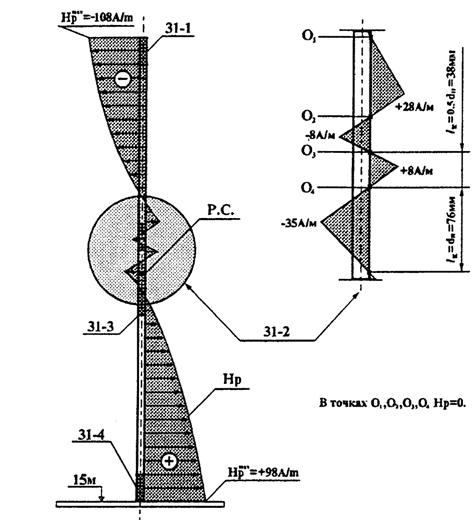

В результате контроля были выявлены следующие участки труб, имеющие зону КН с расстоянием lк между нулевыми значениями Нр, равном (0,5; 1)dн: 14-1, 16-1, 24-1, 30-1 и 31-2 (рис. 2.1). При этом на участках 31-1 и 31-4 трубы № 31 были зафиксированы максимальные значения величины Нр, соответственно: -108 А/м, + 98 А/м. На участке 31-3 этой же трубы выше ремонтного стыка (Р.С.) была зафиксирована линия с нулевым значением Нр, характеризующая концентрацию деформации в этом месте трубы.

ЖУРНАЛ РЕГИСТРАЦИИ МАГНИТНОГО КОНТРОЛЯ

Дата контроля - 22 августа 1990г.

Наименование предприятия - ТЭЦ-17 Мосэнерго

Котел, ст. № 3 Тип - ТП-230

Поверхность нагрева - задний экран

Типоразмер труб - 76 ´ 6 мм Марка стали - Ст. 20

Длительность эксплуатации (наработка) - 70000 час.

РЕЗУЛЬТАТЫ КОНТРОЛЯ:

|

Номер трубы и участка контроля *) |

||||||

|

№ уч-ка

А/м |

- |

- |

- |

- |

31-1 |

31-4 |

|

- |

- |

- |

- |

-108 |

+98 |

|

|

Нр =0 |

- |

- |

- |

- |

31-3 |

- |

|

lк |

14-1 |

16-1 |

24-1 |

30-1 |

31-2 |

- |

*) Соответствует формуляру.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ:

![]() - максимальная величина напряженности

магнитного поля на данном участке контроля трубы;

- максимальная величина напряженности

магнитного поля на данном участке контроля трубы;

lк - критическая зона потери устойчивости и концентрации напряжений с базовым расстоянием между нулевым значением Нр, равным (0,5; 1)dн, где dн - наружный диаметр трубы;

14-1 - труба № 14, участок 1.

Рис. 2.1. Формуляр заднего экрана котла ТП-230, ТЭЦ-17 Мосэнерго

На рис. 2.2 показано распределение нормальной составляющей напряженности магнитного поля (Нр), зафиксированное вдоль огневой образующей трубы № 31. Эпюра распределения величины Нр здесь построена по фиксированным значениям на участках 31-1, 31-2, 31-3, 31-4 и несколькими промежуточными точками контроля. На этом же рис. 2.2 для участка 31-2 показано распределение величины Нр в зоне КН. В соответствии с пунктом 5.2 методики здесь зафиксировано скачкообразное изменение величины Нр с нулевыми ее значениями в пяти точках подряд и с базовым расстоянием между нулевыми значениями, равном (0,5; 1)dнар.

Результаты магнитного контроля и выявленные участки труб заднего экрана, работающие в наиболее напряженных условиях, были отмечены мелом в котле и занесены в регистрационный журнал.

Далее в соответствии с пунктами 4.4 и 4.5 данной методики из участков труб 14-1, 16-1, 24-1, 30-1, 31-2 было рекомендовано сделать вырезки образцов для оценки их состояния. Кроме того, на трубе № 31, работающей по данным магнитного контроля в условиях недостатка компенсации, было рекомендовано устранить защемления в узлах креплений.

В результате осмотра вырезанных образцов труб, забракованных магнитным методом, на внутренней поверхности были обнаружены язвины коррозии, и отложения окислов железа составили около 2000 г/м2, что превышало допустимую норму в 4 раза.

Рис. 2.2. Распределение нормальной составляющей напряженности магнитного поля рассеяния (Нр) вдоль огневой образующей трубы № 31 заднего экрана котла ТП-230, ст. № 3 ТЭЦ-17 Мосэнерго

Приложение 3

ПРИМЕРЫ ОПРЕДЕЛЕНИЯ ЗОН КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ В КОТЕЛЬНЫХ ТРУБАХ С ИСПОЛЬЗОВАНИЕМ КОМПЬЮТЕРНОГО ДВУХКАНАЛЬНОГО ПРИБОРА ИКН-1М

1. Результаты контроля труб заднего экрана на котле ТПЕ-208, № 3Б Череповецкой ГРЭС.

Дата контроля - июль 1995 г.

Типоразмер труб - Æ 60´6 мм.

Марка стали - ст. 20.

Длительность эксплуатации (наработка) - 104427 часов.

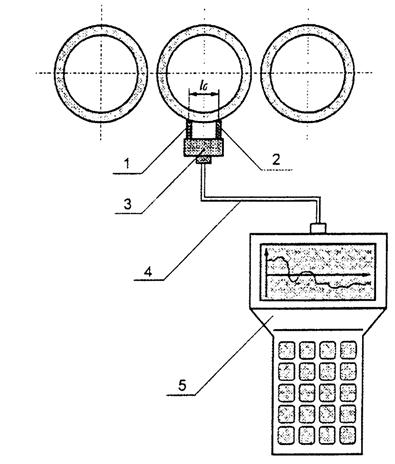

Контроль выполнялся в двухканальном режиме прибором типа ИКН-1М. Схема контроля представлена на рис. 3.1.

Сканирующее устройство в виде тележки на 4-х колесиках перемещалось оператором вдоль огневой стороны трубы. Феррозондовые датчики 1 и 2, фиксирующие распределение магнитного поля Нр вдоль образующих трубы, располагались друг от друга на базовом расстоянии lб. Расстояние lб устанавливается в зависимости от типоразмера трубы. Для труб Æ 60´6 мм рекомендуется устанавливать lб ³ 2dст, где dст - толщина стенки.

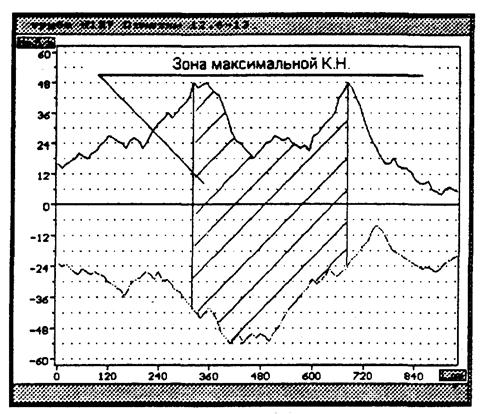

На заднем экране котла № 35 Череповецкой ГРЭС были проконтролированы трубы № 71 ¸ 177, между отметками 10,5 ¸ 25 м. В результате контроля было выявлено 36 участков труб с зонами концентрации остаточных напряжений. Эти зоны, как правило, характеризовались расположением линии КН вдоль огневой образующей трубы (рис. 2). При этом коэффициент интенсивности напряжений (изменение поля Нр вблизи линии КН) имел различное значение на этих участках труб. Механизм образования линии КН вдоль огневой образующей трубы и последующего разрушения этого участка представлен в [1].

На рис. 3.2 представлены результаты контроля отдельных участков труб № 125 и № 127 после обработки информации на IBM и распечатки на принтере. Эти участки оказались наиболее напряженными из общего количества труб, выявленных при контроле. Толщина стенки в зонах КН на трубах № 125 и № 127 вследствие коррозионного усталостного износа металла оказалась равной 4,2 ¸ 4,3 мм вместо номинальной - 6 мм.

2. На рис. 3.3, а представлен пример распределения нормальной составляющей поля Нр, зафиксированный в двухканальном режиме измерений на трубе № 55 заднего экрана котла Тверской ТЭЦ-4. При таком распределении поля Нр линия концентрации напряжений (линия Нр = 0) совпадает с осью абсцисс и располагается продольно вдоль огневой образующей трубы. На рис. 3.3, б представлен пример распределения нормальной составляющей поля Нр, зафиксированный в двухканальном режиме измерений на трубе № 53 заднего экрана котла GT-1731 ТЭС «Гандинагар» (Индия). При таком распределении поля Нр линия концентрации напряжений (линия Нр = 0) расположена перпендикулярно оси трубы.

Рис. 3.1. Схема контроля экранных труб двухканальным датчиком

1, 2- феррозондовые датчики.

3 - сканирующее устройство с датчиком измерения длины.

4 - соединительный кабель.

5 - прибор ИКН-1М с блоком памяти 1 Мб и экраном для отображения графической информации.

lб - базовое расстояние между датчиками.

а)

б)

Рис. 3.2. Результаты контроля труб заднего экрана корпуса 3Б

а)

б)

Ключевые слова: электростанция, поверхность нагрева, экран, котельная труба, самокомпенсация, деформация, концентрация напряжений, остаточная намагниченность, магнитная память металла, напряженность магнитного поля рассеяния, магнитометр.

СОДЕРЖАНИЕ