НОРМАТИВНЫЕ ДОКУМЕНТЫ

ДЛЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

И КОТЕЛЬНЫХ

МЕТОДИКА ПРОВЕДЕНИЯ

АКУСТИКО-ЭМИССИОННОГО

КОНТРОЛЯ ПАРОПРОВОДОВ

В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

РД 34.17.443-97

Москва 1997

РАЗРАБОТАН Департаментом науки и техники РАО «ЕЭС России»;

Управлением по котлонадзору и надзору за подъемными сооружениями Госгортехнадзора России;

Всероссийским теплотехническим научно-исследовательским институтом (ВТИ)

ЗАО «Интертест»;

Научно-производственным центром «Гарантия» (НПЦ «Гарантия»)

ИСПОЛНИТЕЛИ А.П. Берсенев, В.В. Гусев (РАО «ЕЭС России»);

Н.А. Хапонен, А.А. Шельпяков (Управление по котлонадзору за подъемными сооружениями Госгортехнадзора России); В.Ф. Злепко, В.А. Лукьяненко, А.А. Кувшинников (ВТИ); В.В. Житенев (ЗАО «Интертест»), Ю.Т. Артемьев, Ю.А. Резников, Н.С. Кузнецов (НПЦ «Гарантия»)

УТВЕРЖДЕН Департаментом науки и техники РАО «ЕЭС России»

24 марта 1997 г.

Начальник А.П. Берсенев

СОГЛАСОВАН Госгортехнадзором Российской Федерации 9 апреля 1997 г.

Начальник

Управления по котлонадзору

и надзору за подъемными

сооружениями

Госгортехнадзора России

В.С. Котельников

ВВЕДЕН ВПЕРВЫЕ

Ключевые слова: тепловые сети, трубопроводы, акустико-эмиссионный контроль, ползучесть, неразрушающий контроль, модуль диагностики

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

МЕТОДИКА ПРОВЕДЕНИЯ |

РД 34.17.443-97 |

Срок действия установлен

с 1997-07-01

до 2007-07-01

Настоящая методика распространяется на трубопроводы наружным диаметров 100 мм и более в пределах котла, станционные трубопроводы, корпусы арматуры на расчетные параметры среды 450 °С и выше, работающие в условиях ползучести, и устанавливает основные требования к организации, правилам и методике проведения акустико-эмиссионного контроля паропроводов при продлении срока службы их элементов, исчерпавших парковый ресурс.

Положения настоящей методики обязательны для применения на предприятиях отрасли «Электроэнергетика» и могут быть использованы расположенными на территории Российской Федерации предприятиями и объединениями предприятий, в составе (структуре) которых, независимо от форм собственности и подчинения, находятся тепловые электростанции.

Перечень основных нормативных материалов, использованных при подготовке настоящей методики, приведен в Приложении А

.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящая методика проведения акустико-эмиссионного контроля применяется при оценке остаточного ресурса паропроводов в соответствии с требованиями РД 34.17.421 «Типовая инструкция по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов ТЭС» (п. 4) и дополнений и изменений к ней (п. 10).

1.2 Рекомендация по использованию акустико-эмиссионного метода контроля паропроводов при достижении ими паркового ресурса даются в решении экспертно-технической комиссии создаваемой в соответствии с требованиями РД 34.17.421 (пп. 5.1 - 5.3).

1.3 Экспертно-техническая комиссия имеет право по результатам анализа состояния металла паропроводов принять решение о применении акустико-эмиссионного метода дополнительно к рекомендованным РД 34.17.421 методам контроля или полного или частичного их исключения по согласованным с ВТИ объемам и периодичностью контроля.

1.4 Использование акустико-эмиссионного контроля позволяет обнаруживать ускоренную ползучесть, а также развивающиеся дефекты металла типа трещин.

1.5 Разработанная методика акустико-эмиссионного контроля может быть применена для всех марок стали и высокотемпературных паропроводов всех типоразмеров, эксплуатируемых в настоящее время в отечественной теплоэнергетике.

1.6 Объем акустико-эмиссионного контроля в зависимости от конструктивных особенностей и степени изношенности оборудования определяется организацией, выполняющей техническое диагностирование и утверждается главным инженером ТЭС.

2 ОРГАНИЗАЦИЯ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ ТРУБОПРОВОДОВ И АРМАТУРЫ ТЭС В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

2.1 Организация акустико-эмиссионного контроля возлагается на исполнителя, которому владелец оборудования предоставляет необходимые условия для выполнения работ по техническому диагностированию.

2.2 Акустико-эмиссионный контроль, согласно настоящим методическим рекомендациям, проводится специально обученным персоналом ТЭС.

2.2.1 Обучение персонала проводится ВТИ - разработчиком системы контроля. Для этого с участием ВТИ разрабатывается «Инструкция по контролю».

2.3 Монтаж акустико-эмиссионной системы контроля, ее наладка и пуск выполняются техническими службами ТЭС совместно с представителями ВТИ. Разработчик (или изготовитель системы) обеспечивает гарантийное и послегарантийное обслуживание акустико-эмиссионной системы в условиях ТЭС

2.4 Дефекты, выявленные при акустико-эмиссионном контроле, должны контролировать с помощью неразрушающих методов специалисты, аттестованные в соответствии с «Правилами аттестации специалистов по неразрушающему контролю» и имеющие квалификационный уровень не ниже II.

2.5 Аппаратура и методики для проведения контроля неразрушающими методами должны соответствовать требованиям нормативных документов на конкретные виды контроля.

2.6 Требования к акустико-эмиссионной аппаратуре.

2.6.1 Акустико-эмиссионный контроль проводится на специализированной аппаратуре, предназначенной для оценки живучести металла трубопроводов, работающих в условиях ползучести. Аппаратура разработана ВТИ совместно с ЗАО «Интертест», НПЦ «Гарантия» и ЗАО НПФ «Диатон».

2.6.2 Специализированный модуль акустико-эмиссионного диагностирования предназначен для непрерывного контроля за процессом накопления повреждений в металле паропроводов, работающих в условиях ползучести.

- волноводные датчики - 32 шт.;

- предварительные усилители - 32 шт.;

- программное обеспечение на дискетах - 1 комплект.

2.6.3 Прибор может принимать и обрабатывать сигналы акустической эмиссии по 32 каналам, переключаемым по заданному программой алгоритму.

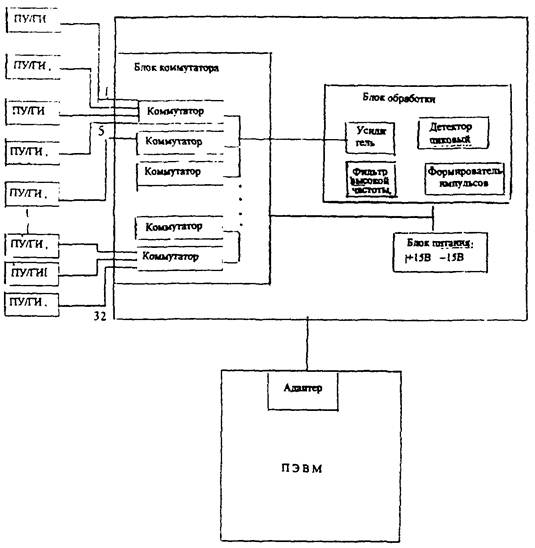

2.6.4 Модуль работает следующим образом (рисунок 1).

Рисунок 1 - Функциональная схема системы акустико-эмиссионной диагностики

2.6.5 Основой программного обеспечения системы акустико-эмиссионного контроля являются три программных модуля. Они осуществляют считывание и обработку информации с датчиков, расчет порогового уровня слежения за повреждаемостью объекта контроля, автоматическое слежение за наличием повреждений в зоне контроля, автоматическую проверку и калибровку датчиков и измерительных каналов, определение стадии развития трещины при наличии ее местонахождения.

3 ПОДГОТОВКА К ПРОВЕДЕНИЮ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ

3.1 При проведении акустико-эмиссионного контроля необходимо:

3.1.1 Установить волноводный датчик на объекте контроля, обеспечить прокладку кабеля к месту размещения аппаратуры техническими службами станции.

3.1.2 Расположить акустико-эмиссионную аппаратуру в обслуживаемом помещении, где налажено регулярное наблюдение за ее работой.

3.1.3 Проверить работоспособности аппаратуры в соответствии с инструкцией по эксплуатации.

3.1.4 Провести калибровку датчиков в соответствии с инструкцией по эксплуатации.

3.2 При подготовке к проведению акустико-эмиссионного контроля на работающем оборудовании нужно:

3.2.1 Проверить работоспособность аппаратуры в соответствии с инструкцией по эксплуатации.

3.2.2 Определить пороговую кривую для каждого канала (объекта) в соответствии с инструкцией по эксплуатации (п. 2.3).

4 ПРОВЕДЕНИЕ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ

4.1 Перевести модуль диагностики в режим регистрации в соответствии с инструкцией по эксплуатации.

4.2 Вывести информацию о наличии дефектов по каналам на монитор ПЭВМ.

5 ОЦЕНКА КАЧЕСТВА КОНТРОЛИРУЕМОГО ОБЪЕКТА

5.1 Критерием оценки результатов акустико-эмиссионного контроля является получение информации о наличии дефектов в зоне контроля.

5.2 Вывод информации о наличии дефектов в зоне контроля производится как автоматически, так и в режиме диалога с оператором согласно «Инструкции по контролю» (п. 2.2.1).

5.3 При поступлении информации об аварийной ситуации - «недопустимый дефект» в зоне контроля - оператор принимает решение в соответствии с «Инструкцией по контролю» (п. 2.2.1).

5.4 При получении информации о превышении порогового уровня - «допустимый дефект» в зоне контроля - оператор заносит эту информацию в журнал наблюдения. Решение о проверке дефектной зоны штатными методами неразрушающего контроля во время ближайших остановов и планово-предупредительного ремонта принимается представителями станции согласно «Инструкции по контролю» (п. 2.2.1).

5.4.1 По результатам неразpyшающего контроля представители станции принимают решение о возможности дальнейшей эксплуатации контролируемого объекта.

6 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1 При работе с акустико-эмиссионной аппаратурой в условиях ТЭС необходимо соблюдать требования «Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей».

6.2 До начала проведения акустико-эмиссионного контроля лица, принимающие участие в этих испытаниях, должны пройти инструктаж по техники безопасности на предприятии, где проводятся испытания.

Приложение А

ПЕРЕЧЕНЬ НОРМАТИВНЫХ ДОКУМЕНТОВ, НА КОТОРЫЕ ДАНЫ ССЫЛКИ В РД 34.17.443-97

|

Дополнения и изменения к «Типовой инструкции по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов ТЭС» РД 34.17.421-92 (М.: СПО ОРГРЭС, 1994) |

|