Министерство энергетики и электрификации СССР

ГЛАВНОЕ

ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ВСЕСОЮЗНЫЙ

ГОСУДАРСТВЕННЫЙ ТРЕСТ

ПО ОРГАНИЗАЦИИ И РАЦИОНАЛИЗАЦИИ РАЙОННЫХ

ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ И СЕТЕЙ (ОРГРЭС)

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО КАРБИДНОМУ АНАЛИЗУ

НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

БЕЗ РАЗРУШЕНИЯ ДЕТАЛЕЙ

БТИ ОРГРЭС

Москва 1968

Составлено Бюро технической информации ОРГРЭС по материалам лаборатории металлов Свердловэнергоремонт

Авторы: инженеры Ю.М. ГОФМАН и В.Г. СИВКОВА

Редакторы: инженеры Н.Ф. ЛАШКО и А.Ф. ПЛАТОНОВА

УТВЕРЖДАЮ:

Главный инженер

Главного технического управления

по эксплуатации энергосистем

С. МОЛОКАНОВ

24 января 1968 г.

Многие детали и узлы теплоэнергетического оборудования, работающие при высоких параметрах пара, изготовлены из низколегированных сталей (12ХМ, 15ХМ, 12Х1МФ, 15Х1М1Ф и др.) перлитного класса.

Эти стали состоят из твердого раствора и карбидов.

Работоспособность деталей зависит от распределения легирующих элементов между твердым раствором и карбидами. Чем выше концентрация легирующих элементов (главным образом молибдена) в твердом растворе, тем выше жаропрочность стали и работоспособность деталей.

В процессе эксплуатации происходит обеднение твердого раствора легирующими элементами за счет их миграции в карбиды, снижается жаропрочность стали и тем самым работоспособность деталей. Исходя из этого предусмотрен [Л. 1] периодический контроль за распределением легирующих элементов между фазами металла деталей паропроводов путем карбидного анализа.

В методических указаниях описан метод карбидного анализа низколегированных сталей, не требующий разрушения деталей. Метод позволяет определять относительное содержание элементов в твердом растворе и карбидах непосредственно на деталях паропроводов и других элементов в неработающем, остывшем, состоянии.

Метод основан [Л. 2] на сравнении содержания анализируемых элементов (молибдена, хрома, ванадия, марганца) в изолированной карбидной фазе и в твердом растворе (феррите) после химического растворения1.

1 При анализе отдельных (несмонтированных) деталей в лабораторных условиях может применяться также электролитическое растворение.

МЕТОДИКА ПРОВЕДЕНИЯ АНАЛИЗА

Карбидный анализ проводится в два этапа:

1. Отбор проб.

2. Химический анализ проб.

1. Отбор проб

Для отбора проб применяют следующие приборы и приспособления:

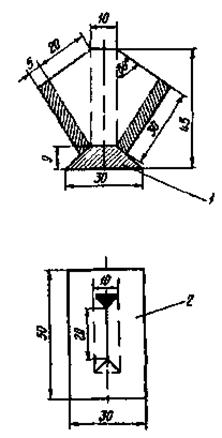

1. Специальный ящик (рис. 1, 2), в котором помещены пробирки, химический стакан, колба, пипетки, пинцет, ножик, воронки, фильтры диаметром 30 мм (не больше), клей, технический вазелин.

Рис. 1. Общий вид ящика со стеллажом

Рис. 2. Общий вид стеллажа, приготовленного к работе

2. Лодочки из парафинированного ватмана.

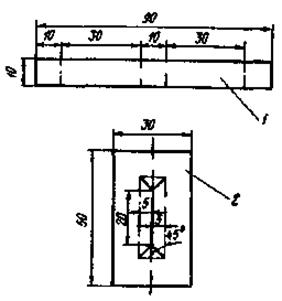

Лодочки для горизонтальных участков труб (рис. 3) делают следующим образом: из листа ватмана вырезают прямоугольник (например, 5´3 см), в середине которого вычерчивают прямоугольник меньшего размера (например, 1´3 см). На рис. 4 пунктиром показаны места разреза, которые отгибают перпендикулярно к основанию лодочки. Рядом показана стенка лодочки в развернутом виде и пунктиром показаны места сгиба. Стенка приклеивается к основанию на его отогнутые части.

Рис. 3. Лодочка для горизонтального участка паропровода

Рис. 4. Раскрой листа для лодочки горизонтального участка паропровода:

1 - боковая стенка; 2 - основание

Лодочки для вертикально расположенных деталей (рис. 5) изготовляют, как показано на рис. 6. Вырезанную фигуру сгибают по линиям, указанным пунктиром, так, чтобы конусообразный низ и края верхней части были на одном уровне, а средняя часть выдавалась. Затем вырезают прямоугольник (см. рис. 6) и на него приклеивают верхнюю фигуру; склеенные лодочки парафинируют, опуская в горячий парафин.

Рис. 5. Лодочка для вертикальных участков

Рис. 6. Раскрой листа для лодочки вертикального участка паропровода:

1 - боковая стенка; 2 - основание

Участок на исследуемой трубе площадью 4 - 6 см2 зачищают переносным наждаком до металлического блеска, затем приклеивают горизонтальную или вертикальную парафинированную лодочку при температуре металла до 20 °С техническим вазелином, свыше 20 °С - конторским клеем.

До взятия пробы поверхность исследуемого участка очищают кислотой, для чего в лодочку наливают 0,8 - 1,0 мл кислоты. Через 2 - 3 мин кислоту удаляют с помощью медицинской пипетки и фильтровальной бумаги, поверхность исследуемого участка промывают водой и протирают фильтровальной бумагой.

Для взятия пробы в лодочку наливают 0,8 - 1,0 мл смеси кислот, состоящей из 0,4 - 0,5 мл азотной и 0,4 - 0,5 мл 10 %-ной лимонной кислоты.

Процесс растворения металла ведут в течение 10 мин без перемешивания раствора. Если в процессе растворения наблюдается выделение большого количества пузырьков с разбрызгиванием, проба для анализа не годится и растворение необходимо повторить.

После 10 мин растворения раствор с помощью медицинской пипетки переносят на фильтр диаметром 4 - 5 мм, лодочку несколько раз промывают водой с переносом промывной воды на фильтр. Объем фильтрата с промывными водами должен быть не более 10 мл.

Карбиды тоже переносят на фильтр с помощью фильтровальной бумаги, зажатой в пинцет. Фильтр с карбидами завертывают в кальку, на которой пишут номер данной пробы. Пробы маркируют в соответствии с маркировкой деталей по схеме исследуемого паропровода.

Химический анализ проб проводят в лабораторных условиях.

Фильтр с карбидами сжигают и сплавляют с пиросернокислым калием при температуре 400 - 450 °С и выщелачивают водой. Объем карбидного раствора должен быть не более 10 мл.

2. Химический анализ

Определение относительного содержания молибдена в карбидах и в твердом растворе

Реактивы

1. Смесь кислот (225 мл серной кислоты удельным весом 1,84; 50 мл соляной кислоты удельным весом 1,19 и 725 мл воды).

2. Олово двухлористое, 10 %-ный раствор (10 г двухлористого олова растворяют в 20 мл соляной кислоты удельным весом 1,19 и доливают 100 мл воды).

3. Аммоний роданистый, 25 %-ный раствор.

4. Смесь растворов для колориметрирования (10 мл 25 %-го раствора роданистого аммония, 20 мл 10 %-ного раствора двухлористого олова, 25 мл смеси кислот и 45 мл дистиллированной воды).

Ход анализа

В один из двух цилиндров емкостью 25 мл отбирают пипеткой 3 - 5 мл карбидного раствора, в другой - 5 - 6 мл основного раствора. Добавляют смесь растворов для колориметрирования до равных объемов (в зависимости от получаемой интенсивности окраски до 20 - 25 мл), тщательно перемешивают и через 20 - 30 мин фотоколориметрируют с зеленым фильтром в кювете; длина светопоглощающего слоя 30 мм.

Расчет

Относительное распределение элемента (определяемого фотоколориметрическим методом) между карбидной фазой и твердым раствором рассчитывают по формулам (пример расчета приведен в табл. 1):

![]()

![]() × 100 %,

× 100 %,

где a - относительная величина, показывающая, во сколько раз данного элемента больше в твердом растворе, чем в карбидной фазе;

nо - кратность разбавления основного раствора (отношение исходного объема раствора к взятой аликвотной части);

nк - кратность разбавления карбидного раствора;

Dо - оптическая плотность основного раствора;

Dк - оптическая плотность карбидного раствора;

Ск - относительное содержание элемента в карбидах (процент распределения элементов между твердым раствором и карбидной фазой).

Таблица 1

Пример рабочей записи и расчета при определении относительного содержания молибдена в карбидной фазе

|

Исходный объем, мл |

Взято для анализа, мл |

Оптическая плотность |

Примечание |

|

|

При использовании всего раствора |

||||

|

Основной |

10 |

10 |

0,25 |

|

|

Карбидный |

6 |

6 |

0,15 |

|

|

При использовании аликвотной части исходного раствора |

||||

|

Основной |

8 |

4 |

0,194 |

|

|

Карбидный |

6 |

3 |

0,080 |

|

Определение относительного содержания марганца и хрома в карбидах и твердом растворе

Реактивы

1. Смесь кислот (150 мл серной кислоты удельным весом 1,84; 150 мл фосфорной кислоты; 700 мл воды).

2. Серебро азотнокислое, 10 %-ный раствор.

3. Персульфат аммония.

4. Дифенилкарбазид, 0,15 %-ный раствор (0,15 г дефинилкарбазида растворяют в 100 мл гидролизного спирта; если раствор имеет окраску, добавить 1 - 2 капли фосфорной кислоты).

Ход анализа

Для определения содержания марганца 1 - 2 мл исследуемых растворов отбирают пипеткой в стаканы емкостью 50 мл. Добавляют смесь кислот (в основной раствор - 2 мл, в карбидный - 1 мл), нагревают до появления паров и охлаждают. Вливают по 2 мл дистиллированной воды, по 1 - 2 капли раствора азотнокислого серебра и прибавляют небольшое количество (с горошину) персульфата аммония. Тщательно взбалтывают и кипятят до появления малиновой окраски, затем кипятят еще 30 сек до удаления пузырьков и охлаждают. Растворы переносят в цилиндры емкостью 10 мл и дистиллированной водой доводят до метки. Оптическую плотность раствора определяют фотоколориметрически в кювете с длиной светопоглощающего слоя 20 мм с зеленым фильтром.

Растворы из кювет сливают обратно в цилиндры. Для определения содержания хрома в чистые цилиндры вливают по 3 мл раствора дифенилкарбазида, отбирают 0,5 - 2 мл основного раствора в один цилиндр и 1 - 3 мл карбидного раствора в другой, доводят объемы до 20 мл дистиллированной водой и фотоколориметрируют с зеленым фильтром в кюветах с длиной светопоглощающего слоя 20 мм (пример записи приведен в табл. 2).

Определение относительного содержания ванадия в карбидах и твердом растворе

Реактивы

1. Буферный раствор (126 мл раствора уксусной кислоты концентрации 0,2 М и 74 мл раствора уксуснокислого натрия концентрации 0,2 М).

2. Смесь кислот для растворения (азотная кислота, разбавленная 1:4, и буферный раствор смешиваются в отношении 1:1).

3. Натрий фтористый, 4 %-ный раствор.

4. Сульфоназо, 0,02 %-ный водный раствор.

5. Натрий углекислый, насыщенный раствор.

6. Смесь растворов для колориметрирования (5 мл раствора NaF, 22,5 мл раствора буферной смеси и 2,5 мл сульфоназо).

Ход анализа

Для определения относительного содержания ванадия в карбидах и в твердом растворе проводят отдельное химическое растворение исследуемого участка детали.

Основной раствор разбавляется дистиллированной водой до 10 мл.

Основной и карбидный растворы помещают в колбочки емкостью 50 мл, добавляют по несколько капель универсального индикатора и нейтрализуют из бюретки раствором углекислого натрия до рН = 4 ¸ 4,5. Растворы фильтруют в цилиндры и разбавляют водой до 10 мл.

Из основного и карбидного растворов отбирают в пробирки пипеткой по 2 - 3 мл, прибавляют по 3 мл смеси растворов для колориметрирования и тщательно перемешивают. Пробирки помещают в кипящую водяную баню на 5 мин, затем держат в горячей воде 10 мин, после чего охлаждают и разбавляют дистиллированной водой до равных объемов (10 - 15 мл). Фотоколориметрируют с зеленым светофильтром в кювете с длиной светопоглощающего слоя 20 мм (пример записи приведен в табл. 3).

Таблица 2

Пример рабочей записи расчета и относительного содержания марганца и хрома в карбидах

|

Исходный объем, мл |

Аликвотная часть, мл |

Объем, до которого разбавляется аликвотная часть, мл |

Взято для анализа, мл |

Оптическая плотность |

Примечание |

|

|

Марганец |

||||||

|

Основной |

10 |

- |

- |

2 |

0,178 |

|

|

Карбидный |

6 |

- |

- |

3 |

0,101 |

|

|

Хром |

||||||

|

Основной |

10 |

2 |

10 |

1 |

0,135 |

|

|

Карбидный |

6 |

3 |

10 |

2 |

0,120 |

|

Таблица 3

Пример рабочей записи и расчета

|

Исходный объем, мл |

Взято для анализа, мл |

Оптическая плотность |

Примечание |

|

|

Основной |

10,7 |

2 |

0,085 |

|

|

Карбидный |

10,5 |

3 |

0,205 |

|

Результаты карбидного анализа пересчитываются на процентное содержание элементов, связанных в карбиды и в твердом растворе. Для этого общее содержание элемента в стали умножается на его найденное относительное содержание Ск и делится на 100. Пример расчета приведен в табл. 4.

Таблица 4

Содержание элементов, %

|

Хром |

Ванадий |

Марганец |

Молибден |

|

|

Сталь 12Х1МФ |

1,05 |

0,30 |

0,46 |

0,30 |

|

Ск |

10 |

20 |

10 |

30 |

|

Элемент, связанный в карбиде |

0,11 |

0,06 |

0,05 |

0,09 |

Определение относительного содержания ванадия с применением анилина

Реактивы

1. Азотная кислота (1:8).

2. Серная кислота (1:3).

3. Щавелевая кислота, 6 - 10 %-ный раствор.

4. Марганцовокислый калий, 3 %-ный раствор.

5. Анилин спиртовой раствор (1:1).

6. Ванадиевокислый аммоний - 2,5 г/л (2,5 г растворяют в 300 мл воды, нагревают, приливают 30 мл азотной кислоты и доводят дистиллированной водой до 1 л).

Ход анализа

В парафиновую лодочку заливается азотная кислота. Растворение ведется 10 мин без перемешивания. Основной раствор собирается через воронку с фильтром в цилиндр емкостью 25 мл и доводится серной кислотой (1,84), создавая кислую среду (1:3), т.е., если основного раствора собрали 9 мл, то серной кислоты доливают 3 мл. Затем собирают карбиды фильтровальным жгутом, помещают на фильтр и промывают водой, которую собирают в тот же цилиндр. Карбиды спекают в фарфоровой лодочке с пиросернокислым калием при температуре 400 - 450 °С и выщелачивают водой. В основной и карбидный растворы приливают по 2 мл раствора ванадиевокислого аммония. Кипятят до удаления окислов азота. Затем растворы охлаждают, к ним приливают раствор марганцевокислого калия по капле до устойчивого розового цвета в течение 5 мин. Окраску растворов разрушают щавелевой кислотой, вливая ее по каплям. В основной и карбидный растворы приливают по 5 капель раствора аналина и тщательно перемешивают. Оба раствора доводят серной кислотой (1:3) до 50 мл. Растворы выдерживают 15 - 30 мин и фотоколориметрируют с красным фильтром в кювете с длиной светопоглощающего слоя 20 мм. Расчет ведется по методу, описанному выше.

Литература

1. Инструкция по контролю и наблюдению за металлом паропроводов и пароперегревателей, ГЭИ, 1961.

2. Тананаева И.Н. «Заводская лаборатория», 1957, № 5.

СОДЕРЖАНИЕ