РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ИНСТРУКЦИЯ

ПО КОНТРОЛЮ МЕТАЛЛА КОТЕЛЬНЫХ БАРАБАНОВ

ДАВЛЕНИЕМ ДО 4 МПа

РД 34.17.410-97

СПО ОРГРЭС

Москва 1998

Разработано Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

Исполнители А.П. КИЖВАТОВ, А.А. ВЕЛЬСКОВ

Утверждено Департаментом науки и техники РАО "ЕЭС России" 16.01.97 г.

Начальник А.П. БЕРСЕНЕВ

|

ИНСТРУКЦИЯ ПО КОНТРОЛЮ

МЕТАЛЛА |

РД34.17.410-97 |

Вводится

в действие

с 01.03.1998 г.

до 01.03.2001г.

Настоящая Инструкция, разработанная в соответствии с требованиями "Методических указаний о техническом диагностировании котлов с рабочим давлением до 4,0 МПа: РД 34.17.435-95" (М.: ПМБ ВТИ, 1995), распространяется на барабанные котлы с рабочим давлением до 4,0 МПа и определяет методы ультразвуковой и магнитопорошковой дефектоскопии металла барабанов (в том числе с заклепочными соединениями).

Инструкция подлежит обязательному применению на предприятиях электроэнергетической отрасли и может быть использована расположенными на территории Российской Федерации энергопредприятиями.

С выходом настоящей Инструкции утрачивает силу "Методика контроля котельных барабанов с заклепочными соединениями: МТ 34-70-006-83" (М.: СПО Союзтехэнерго, 1983).

Настоящая Инструкция не может быть полностью или частично воспроизведена, тиражирована и распространена в качестве официального издания без разрешения РАО "ЕЭС России".

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Инструкция регламентирует порядок проведения контроля качества металла и сварных соединений барабанов паровых котлов с рабочим давлением до 4,0 МПа.

1.2. К руководству и проведению работ по контролю допускаются лица, аттестованные в соответствии с действующими Правилами аттестации специалистов неразрушающего контроля Госгортехнадзора РФ и имеющие удостоверение установленного образца не ниже второго уровня квалификации.

1.3. Инструкция определяет методы дефектоскопии сварных швов днищ и обечаек барабанов, металла вокруг заклепочных и трубных отверстий в целях выявления несплошностей типа трещин, коррозионных язвин, закатов, расслоений и др.

1.4. Контроль металла барабанов включает в себя: визуальный и измерительный контроль; ультразвуковую дефектоскопию (УЗД); магнитопорошковую дефектоскопию (МПД) или вихретоковый контроль.

1.5. Перед проведением контроля необходимо ознакомиться с разверткой барабана, выписать все необходимые размеры (диаметр и длину барабана; толщину стенки обечаек, днищ и накладок; диаметр заклепочных головок и отверстий; шаг заклепочных швов; диаметр и шаг отверстий трубной решетки, провести анализ эксплуатационной и ремонтной документации). Особое внимание следует обратить на неполадки в работе барабана (упуски воды, течи и пропаривания в заклепочных и вальцовочных соединениях, обрывы заклепочных головок и т.п.).

2. ВИЗУАЛЬНЫЙ И ИЗМЕРИТЕЛЬНЫЙ КОНТРОЛЬ

2.1. Визуальный (ВК) и измерительный (ИК) контроль проводятся в целях выявления дефектов: поверхностных трещин, коррозионных повреждений, эрозионного износа, вмятин, выпучин, механических повреждений и др.

2.2. Визуальному и измерительному контролю подлежат основной металл, сварные, вальцовочные, клепаные соединения с наружной и внутренней поверхностей барабана, швы приварки сепарации.

2.3. При проведении ВК особое внимание следует обратить на появление трещин в стыковых сварных соединениях по линии сплавления, зонах термического влияния, наплавленном металле, на кромках и поверхностях отверстий (и вокруг них) опускных и перепускных труб, ввода питательной воды, химических реагентов и др.;

коррозионные повреждения внутренней поверхности обечаек и днищ барабанов.

2.4. Обнаруженные ВК дефекты необходимо нанести на схемы или развертки с описанием их форм, размеров, координат. Результаты контроля оформляются актом с привлечением представителей администрации ТЭС.

3. УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

3.1. Общие положения

3.1.1. Объектами УЗД являются сварные швы обечаек и днищ (кольцевые и продольные), участки металла вокруг заклепок и трубных отверстий. Если заклепочный шов выполнен внахлестку, то контролируются оба элемента (днище и обечайка). В заклепочных швах с двумя накладками контролируются только накладки.

3.1.2. Стыковые кольцевые и продольные швы и основной металл вокруг трубных и заклепочных отверстий барабанов с внутренним диаметром менее 800 мм контролируются с наружной поверхности. Барабаны с внутренним диаметром более 800 мм подвергаются контролю как с наружной, так и с внутренней поверхностей. Сварные соединения с толщиной стенки менее 40 мм, заклепочные соединения и трубная решетка контролируются прямым и однажды отраженным лучом.

3.1.3. Для надежного акустического контакта контролируемая поверхность зачищается с помощью шлифовальных машинок. При этом поверхность после зачистки должна быть не хуже RZ = 400 мкм по ГОСТ 2789-73. При хорошем состоянии контролируемой поверхности зачистка может производиться с помощью шабера и стальных щеток.

3.1.4. В качестве контактных смазок применяются технические масла (автол, трансформаторное масло), глицерин, обойный клей и др.

3.2. Аппаратура

3.2.1. Для контроля используются серийные отечественные дефектоскопы типа УД 2-12 или аналогичные зарубежного производства, преобразователи (ПЭП) и образцы, аттестованные (поверенные) в соответствии с ГОСТ 23667-85, ГОСТ 23702-90 и др.

3.2.2. Дефектоскопы, применяемые для контроля, должны удовлетворять следующим требованиям:

диапазон используемых частот 1,25 - 10,0 МГц;

диапазон измерений отношений амплитуд не менее 30 дБ;

диапазон регулировки скорости распространения ультразвука 2500 - 6500 м/с;

диапазон измерений расстояния по лучу по стали не менее 200 мм;

соотношение "сигнал - шум" в зоне появления эхо-сигналов от несплошностей должно быть не менее 16 дБ при поисковой чувствительности;

динамический диапазон экрана дефектоскопа не менее 20 дБ;

номинальные углы ввода по стали перлитного класса (для совмещенных ПЭП) должны соответствовать одному из значений ряда (град.): 40; 45; 50; 55; 60; 65; 70 и 75;

номинальная частота акустических колебаний должна соответствовать одному из значений ряда (МГц): 1,25; 1,8; 2,0; 2,5; 4,0; 5,0; 6,0 и 10,0.

3.2.3. Дефектоскопы, используемые при контроле, должны иметь автономное питание или устройства переключения для питания от сети переменного тока напряжением не выше 12 В.

3.3. Определение параметров УЗД

3.3.1. Выбор наклонных совмещенных ПЭП для УЗД сварных швов барабанов производится по табл. 1.

|

Толщина стенки барабана, мм |

Частота ПЭП, МГц |

Угол ввода ПЭП, град, при УЗД лучом |

|

|

прямым |

однажды отраженным |

||

|

От 8 до 12 вкл. |

2,5 - 5,0 |

65 - 70 |

65 - 70 |

|

Св. 12 до 20 вкл. |

2,5 - 5,0 |

65 - 70 |

60 - 65 |

|

Св. 20 до 40 вкл. |

1,8 - 4,0 |

60 - 65 |

45 - 65 |

3.3.2. Выбор угла ввода ПЭП при контроле вокруг заклепочных и трубных отверстий производится по формуле

![]()

где R - радиус головки заклепки, трубного отверстия, мм;

Н - толщина стенки контролируемого элемента, мм;

n - стрела ПЭП, мм.

Частота ПЭП выбирается согласно табл. 1 в зависимости от толщины контролируемого элемента.

3.4. Проведение контроля

3.4.1. При УЗД должна соблюдаться такая последовательность операций:

настройка скорости развертки и глубиномера дефектоскопа;

настройка чувствительности;

сканирование;

фиксация эхо-сигналов от несплошностей (определение их максимума и идентификации);

определение предельных характеристик несплошностей и сравнение их с нормативными;

оформление заключения по результатам контроля.

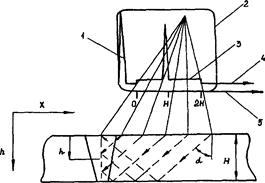

3.4.2. Настройка скорости развертки (рис. 1) заключается в выборе оптимального масштаба видимой на экране временной оси. Масштаб должен обеспечивать появление сигналов от возможных дефектов в пределах экрана дефектоскопа.

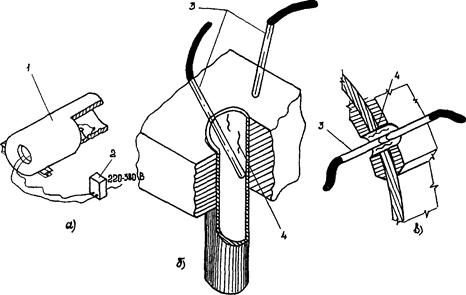

Рис. 1. Принцип настройки скорости развертки дефектоскопа:

1 - зондирующий импульс, 2

- экран, 3 - рабочий участок развертки;

4 - линия развертки, 5 - шкала h, х = h tg α

3.4.3. Настройка скорости развертки производится по верхним и нижним зарубкам стандартных образцов предприятия (СОП), изготовленных из того же материала, что и барабан, и имеющих такую же толщину.

3.4.4. В целях исключения ошибок в настройке скорости развертки, связанных с различием толщины (даже в пределах допуска на изготовление) и скорости в образце и сварном соединении, а также в случаях, когда толщина контролируемого элемента точно не известна, рекомендуется проводить настройку непосредственно на контролируемом объекте.

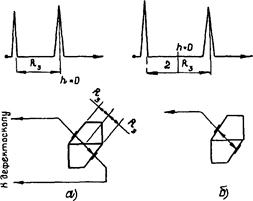

3.4.5. Левая граница рабочего участка развертки (глубина залегания дефекта h = 0 мм) устанавливается по положению на экране максимального сигнала, прошедшего через сдвоенные призмы двух идентичных ПЭП, одним из которых будет производиться контроль. При этом ПЭП должны подключаться к дефектоскопу по раздельной схеме (рис. 2, а). Можно подключить к дефектоскопу только один ПЭП. В этом случае началу рабочего участка h = 0 соответствует точка на развертке, лежащая посередине между зондирующим и отраженным сигналом (см. рис. 2, б).

Рис. 2. Методические приемы настройки левой границы

рабочего участка развертки

3.4.6. Для установления правой границы рабочего участка те же ПЭП необходимо подключить по раздельной схеме, развернуть навстречу друг другу, установив предварительно на контролируемую поверхность барабана, сориентировать в одной плоскости и разводить до момента получения максимального сигнала. Сигналы А1 и А2 (рис. 3) соответствуют правой границе рабочего участка развертки при контроле прямым и однажды отраженным лучом соответственно.

Рис. 3. Способы безэталонной настройки скорости

развертки

на контролируемом элементе барабана

3.4.7. Настройка скорости развертки при контроле основного металла вокруг трубных или заклепочных отверстий производится непосредственно на барабане по отраженным эхо-сигналам, полученным прямым и однажды отраженным лучами от нижней и верхней кромок отверстий.

3.5. Настройка чувствительности

дефектоскопа

при контроле кольцевых и продольных

сварных швов барабанов

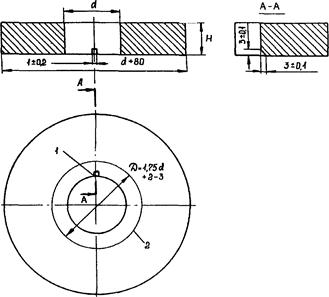

3.5.1. При контроле сварных соединений с толщиной стенки до 12 мм настройка чувствительности производится по зарубкам СОП (рис. 4) следующим образом:

устанавливается чувствительность, достаточная для обнаружения зарубок в образце;

перемещением ПЭП по образцу находится максимальный эхо-сигнал от зарубки;

уменьшается эхо-сигнал до уровня выше линии развертки до средней горизонтальной линии. При этом показания аттенюатора должны быть не менее 15 дБ (первый браковочный уровень);

повышается чувствительность дефектоскопа на 6 дБ "относительно первого браковочного уровня (контрольный уровень);

повышается чувствительность дефектоскопа относительно первого браковочного уровня на 12 дБ (поисковый уровень).

Рис.

4. Стандартный образец предприятия для настройки

дефектоскопа при контроле заклепочных соединений

и трубных отверстий:

1 - "надпил"; 2 -

риска на поверхности образца,

d -

диаметр заклепочного отверстия;

D -

диаметр разметочной риски (головки заклепки), мм;

Н - толщина контролируемого листа, мм

3.5.2. Настройка чувствительности при контроле сварных соединений барабанов с толщиной стенки свыше 12 мм производится по отверстию диаметром 6 мм в СО-2 следующим образом:

устанавливается чувствительность, достаточная для обнаружения отверстия диаметром 6 мм в СО-2;

находится максимум эхо-сигнала от отверстия;

устанавливается аттенюатор в положение 40 дБ для ПЭП с рабочей частотой 1,8 МГц и 30 дБ для ПЭП с рабочей частотой 2,5 МГц;

устанавливается некалиброванными регуляторами дефектоскопа уровень эхо-сигнала до средней линии развертки;

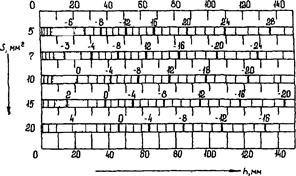

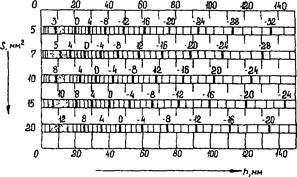

устанавливается значение аттенюатора (первый браковочный уровень), определяемое по шкалам (рис. 5, а - 5, о) в зависимости от указанной в табл. 2 максимально допустимой эквивалентной площади и глубины залегания дефекта;

повышается чувствительность дефектоскопа относительно первого браковочного уровня на 6 дБ (контрольный уровень). На данном уровне определяются дефекты, подлежащие регистрации;

повышается чувствительность дефектоскопа относительно первого браковочного уровня на 12 дБ (поисковый уровень).

|

Размерный показатель сварного соединения |

Эквивалентная площадь одиночных несплошностей, мм2 |

Максимально допустимое число |

Протяженность несплошностей |

|||

|

минимально фиксируемая |

максимально допустимая |

фиксируемых одиночных несплошностей на любых 100 мм шва |

суммарная в корне шва |

одиночных в сечении шва |

||

|

Св. 6 до 9 вкл. |

0,9 |

1,8 |

7 |

20 % протяженности сварного соединения |

Не более условной протяженности максимально допустимой несплошности |

|

|

Св. 9 до 10 вкл. |

1,2 |

2,5 |

7 |

|||

|

Св. 10 до 12 вкл. |

1,2 |

2,5 |

8 |

|||

|

Св. 12 до 18 вкл. |

1,8 |

3,5 |

8 |

|||

|

Св. 18 до 26 вкл. |

2,5 |

5,0 |

8 |

|||

|

Св. 26 до 40 вкл. |

3,5 |

7,0 |

9 |

|||

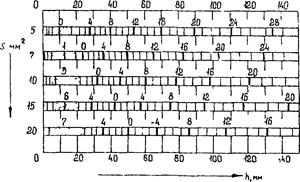

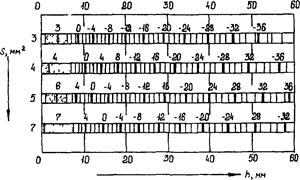

Рис.

5, а. Разность между браковочным и опорным (по

СО-2, глубина залегания отражателя 44 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями ИЦ, ПНЦ; частота 1,8 МГц; угол ввода

50 град.; площадь пьезоэлемента 254 мм2; коэффициент

затухания 0,001 (1/мм)

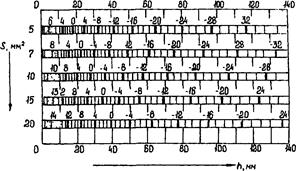

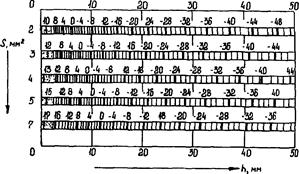

Рис.

5, б. Разность между браковочным и опорным

(по СО-2, глубина залегания отражателя 44 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями ИЦ, ПНЦ; частота 1,8 МГц;

угол ввода 65град.; площадь пьезоэлемента 254 мм2;

коэффициент затухания 0,001 (1/мм)

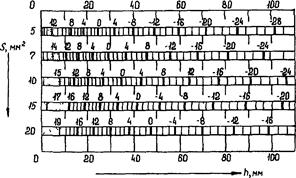

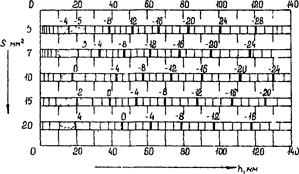

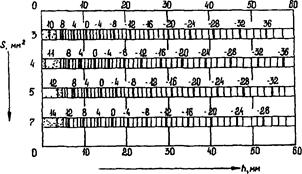

Рис.

5, в. Разность между браковочным и опорным

(по СО-2, глубина залегания отражателя 44 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями ИЦ, ПНЦ; частота 2,5 МГц;

угол ввода 50 град.; площадь пьезоэлемента 113 мм2;

коэффициент затухания 0,002(1 м/м)

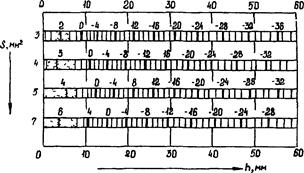

Рис. 5, г. Разность между браковочным и опорным

(по СО-2, глубина залегания отражателя 44 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями И Ц, ПНЦ; частота 2,5 МГц;

угол ввода 65 град.; площадь пьезоэлемента 113 мм2;

коэффициент затухания 0,002 (1/мм)

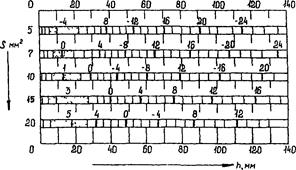

Рис.

5, д. Разность между браковочным и опорным

(по СО-2, глубина залегания отражателя 44 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями ПРИЗ-Д5; частота 1,8 МГц;

угол ввода 40 град.; площадь пьезоэлемента 192 мм2;

коэффициент затухания 0,001 (1/мм)

Рис,

5, e. Разность между браковочным и опорным

(по СО-2, глубина залегания отражателя 44 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями ПРИЗ-Д5; частота 1,8 МГц;

угол ввода 50 град.; площадь пьезоэлемента 192 мм2;

коэффициент затухания 0,001 (1/мм)

Рис.

5, ж. Разность между браковочным и опорным

(пo CO-2, глубина залегания отражателя 44 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями ПРИЗ-Д5; частота 1,8 МГц;

угол ввода 65 град.; площадь пьезоэлемента 192 мм2;

коэффициент затухания 0,001 (1/мм)

Рис.

5, з. Разность между браковочным и опорным

(пo CO-2, глубина залегания отражателя 44 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями ПРИЗ-Д5; частота 2,5 МГц;

угол ввода 50 град.; площадь пьезоэлемента 192 мм2;

коэффициент затухания 0,002 (1/мм)

Рис.

5, и. Разность между браковочным и опорным

(по СО-2, глубина залегания отражателя 44 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями ПРИЗ-Д5; частота 2,5 МГц;

угол ввода 65 фа д.; площадь пьезоэлемента 192 мм2;

коэффициент затухания 0,002 (1/мм)

Рис.

5, к. Разность между браковочным и опорным

(по СО-2, глубина залегания отражателя 44 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями ПРИЗ-Д6; частота 2,5 МГц;

угол ввода 65 град.; площадь пьезоэлемента 80 мм2;

коэффициент затухания 0,002 (1/мм)

Рис.

5, л. Разность между браковочным и опорным

(по СО-2, глубина залегания отражателя 15 мм) уровнями

чувствителчности при контроле сварных соединений

преобразователями ПРИЗ-Д6; частота 5,0 МГц;

угол ввода 65 град.; площадь пьезоэлемента 50 мм2;

коэффициент затухания 0,007 (1/мм)

Рис.

5, м. Разность между браковочным и опорным

(по СО-2, глубина залегания отражателя 15 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями И Ц, ПНЦ; частота 5,0 МГц;

угол ввода 65 град.; площадь пьезоэлемента 40 мм2;

коэффициент затухания 0,007 (1/мм)

Рис.

5, н. Разность между браковочным и опорным

(по СО-2, глубина залегания отражателя 15 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями ИЦ, ПНЦ; частота 5,0 МГц;

угол ввода 70 град.; площадь пьезоэлемента 28 мм2;

коэффициент затухания 0,007 (1/мм)

Рис. 5, о. Разность между браковочным и опорным

(по СО-2, глубина залегания отражателя 15 мм) уровнями

чувствительности при контроле сварных соединений

преобразователями ИЦ, ПНЦ; частота 5,0 МГц;

угол ввода 65 град/, площадь пьезоэлемента 28 мм2;

коэффициент затухания 0,007 (1/мм)

3.5.3. Настройка чувствительности с использованием ВРЧ допускается для дефектоскопов, обеспечивающих выравнивание эхо-сигналов от равновеликих несплошностей в зоне контроля с точностью до ± 1,5 дБ.

Для установки браковочного уровня чувствительности настраивается система ВРЧ в соответствии с инструкцией по эксплуатации дефектоскопа;

устанавливается ПЭП на СО-2 и находится максимум эхо-сигнала от отверстия диаметром 6 мм на глубине 44 мм (опорный уровень);

подводится вершина эхо-сигнала под переднюю горизонтальную линию экрана дефектоскопа;

увеличивается чувствительность дефектоскопа на значение разности ДА между браковочным и опорным (по СО-2) уровнями чувствительности, указанное в табл. 3 для выбранного ПЭП и максимально допустимой эквивалентной площади S дефекта.

|

Тип ПЭП |

Номинальные параметры ПЭП |

Δ А (дБ) при S, мм2 |

||||

|

Частота, МГц |

Угол ввода, град. |

4 |

5 |

7 |

10 |

|

|

ПРИЗ-Д5 |

1,8 |

40 |

- |

14 |

11 |

10 |

|

1,8 |

50 |

- |

16 |

13 |

10 |

|

|

1,8 |

65 |

- |

17 |

14 |

11 |

|

|

2,5 |

50 |

13 |

11 |

8 |

5 |

|

|

2,5 |

65 |

14 |

12 |

9 |

6 |

|

|

ИЦ, ПНЦ |

1,8 |

40 |

- |

17 |

14 |

10 |

|

1,8 |

50 |

- |

16 |

13 |

10 |

|

|

1,8 |

65 |

- |

14 |

10 |

7 |

|

|

2,5 |

50 |

14 |

12 |

9 |

7 |

|

|

2,5 |

65 |

15 |

13 |

10 |

8 |

|

3.5.4. Настройка чувствительности при контроле металла вокруг заклепочных и трубных отверстий производится следующим образом:

устанавливается ПЭП на СОП (см. рис. 4), в котором имеется контрольный отражатель типа "надпил", и находится максимум эхо-сигнала (браковочный уровень);

увеличивается чувствительность на 6 дБ (поисковый уровень).

3.6. Проведение сканирования

3.6.1. Контроль сварных соединений барабанов осуществляется путем сканирования (перемещения) наклонного ПЭП по поверхности сваренных элементов в направлениях и пределах зон, определяемых толщиной сваренных элементов и ориентированной предполагаемой несплошностью. Сканирование в целях обнаружения компактных (непротяженных) объемных несплошностей, ориентированных вдоль шва, производится путем возвратно-поступательного перемещения ПЭП в направлении поперек шва с последовательным смещением вдоль периметра шва на шаг, не превышающий половину диаметра (ширины) пьезоэлемента ПЭП. Поперечное сканирование выполняется последовательным перемещением ПЭП от точки максимального удаления от шва и обратно.

3.6.2. При контроле металла вокруг заклепочных и трубных отверстий ПЭП устанавливается возле головки заклепки или трубного "колокольчика". По контролируемой поверхности ПЭП перемещается таким образом, чтобы направление предполагаемых трещин было примерно перпендикулярно направлению ПЭП и чтобы ось пучка ультразвуковых колебаний проходила возле кромки заклепочного или трубного отверстия по касательной. Обводя головку заклепки или "колокольчика", ПЭП следует непрерывно поворачивать влево или вправо на 10 - 15 ° от среднего положения. Необходимость такого поворота вызывается затруднением в определении правильного направления оси пучка ультразвуковых колебаний (строго по касательной к заклепочному или трубному отверстию), а также потому, что трещины не всегда имеют строго радиальное направление к отверстию. Если при перемещении ПЭП на экране дефектоскопа появится отраженный импульс, следует определить, соответствует ли он отражению от трещины или от кромки заклепочного отверстия (трубного). Для этого, отметив положение ПЭП, при котором импульс имеет максимальную амплитуду, а также место отраженного импульса на экране, следует повернуть ПЭП так, чтобы ось его была направлена к оси заклепки (трубного отверстия). При этом импульс на экране, отраженный от трещины, исчезнет и ближе к зондирующему импульсу появится эхо-сигнал, отраженный от кромки отверстия. Такая картина на экране прибора будет свидетельствовать о том, что первоначально отмечалось отражение импульса от трещины. Если при повороте ПЭП второй импульс на экране не появится, это говорит о том, что отмеченный ранее импульс соответствовал эхо-сигналу от кромки заклепочного (или трубного) отверстия.

Так как наклонные ПЭП дают направленный пучок поперечных ультразвуковых колебаний с раскрытием примерно 15 °, можно не только обнаружить трещины, обычно начинающиеся от кромки отверстия, но и оценить их протяженность по поверхности листа. Для этого ПЭП, установленный перпендикулярно направлению трещины, перемещается в сторону от головки заклепки (трубного отверстия) вдоль направления трещины. Поправляя при перемещении положение ПЭП, следует добиться получения на экране прибора максимальной амплитуды эхо-сигнала; ПЭП передвигается вдоль трещины до исчезновения отраженного импульса, по значению сдвига ПЭП определяется протяженность трещины. Сильно развитые трещины между двумя соседними заклепочными (или трубными) отверстиями дают отраженный импульс на всем пути перемещения ПЭП от одного отверстия до другого.

3.7. Оценка качества

3.7.1. Качество сварных соединений оценивается по двухбалльной системе:

балл 1 - неудовлетворительное качество;

балл 2 - удовлетворительное качество.

Баллом 1 оцениваются сварные швы с несплошностями, измеренные характеристики и количество которых превышает нормы табл. 2.

Баллом 2 оцениваются сварные соединения с несплошностями, измеренные характеристики или количество которых не превышают действующих норм, а также сварные швы, в которых не обнаружено несплошностей с амплитудой эхо-сигнала выше контрольного уровня.

Для сварных соединений толщиной менее 12 мм недопустимыми считаются несплошности с амплитудой эхо-сигнала большей, чем амплитуда эхо-сигнала от зарубки в СОП. При этом несплошности, залегающие в нижней трети шва, оцениваются по нижней зарубке, а несплошности в верхних двух третях - по верхней.

3.7.2. Качество проверенных участков металла вокруг заклепочных (трубных) отверстий оценивается двумя оценками: "негоден" и "годен".

"Негоден", если возле заклепочных (или трубных) отверстий обнаружен дефект, амплитуда эхо-сигнала от которого равна или превышает амплитуду эхо-сигнала от искусственного отражателя "надпила".

"Годен", если в процессе контроля не обнаружены какие-либо дефекты.

Если при обнаружении дефекта, амплитуда эхо-сигнала от которого меньше амплитуды эхо-сигнала от искусственного отражателя "надпила", или если при повторном контроле рост дефектов не отмечается, то данные участки (элементы) допускаются к эксплуатации не более чем на один - два года.

4. МАГНИТОПОРОШКОВАЯ ДЕФЕКТОСКОПИЯ

4.1. Общие положения

4.1.1. Метод МПД применяется для обнаружения выходящих на поверхность металла дефектов.

4.1.2. Объектами МПД являются участки поверхности обечаек и днищ, трубные и заклепочные отверстия. При замене развальцованных труб производится контроль трубных гнезд и мостиков между отверстиями.

4.1.3. Для МПД контролируемая поверхность зачищается до металлического блеска с помощью шлифовальных машинок, специальных щеток и наждачного полотна.

4.2. Аппаратура и материалы

4.2.1. Для МПД применяются как серийные дефектоскопы, например ДМП-2, ДМП-3 и другие, так и изготовленные в условиях ТЭС и ремонтных предприятий, обеспечивающие напряженность магнитного поля не менее 8000 - 8800 А/м (100 - 110 Э).

4.2.2. Допускается использовать сварочные трансформаторы ТС-300 и ТС-500 после их переделки, при этом напряжение холостого хода не должно превышать 10 В, а сила тока под нагрузкой должна быть не менее 900 А.

Для намагничивания применяется переменный ток. В процессе контроля необходимо проверять значение намагничивающего тока (например, вначале работы, при отладке режима и периодически в процессе работы).

4.2.3. В качестве индикатора при МПД обычно используется черный магнитный порошок (Fe3O4), изготовленный по ТУ 6-14-100-74. Размеры частиц магнитного порошка не должны превышать 10 мкм.

4.2.4. Содержание магнитного порошка на 1 л дисперсионной среды должно составлять 25 ± 5 г.

4.3. Технология контроля

4.3.1. При МПД металла обечаек и днищ барабанов выполняются следующие технологические операции:

подготовка поверхности к контролю;

намагничивание;

нанесение магнитной суспензии;

оценка результатов контроля;

отметка дефектного места.

4.3.2. Поверхность металла барабанов, подлежащая контролю, должна быть очищена от грязи, окалины и др. Видимые визуально дефекты должны быть устранены до проведения МПД. Шероховатость контролируемой поверхности должна быть не хуже Rz = 40 мкм.

4.3.3. Для контроля металла обечаек и днищ барабанов токоподводящие элементы должны быть установлены на расстоянии 180 - 200 мм один от другого, причем каждый контролируемый участок намагничивания в двух взаимно перпендикулярных направлениях.

При этом зона контроля будет равна 100 мм. В целях исключения пропуска дефектов в местах стыковки контролируемых участков каждый последующий намагничиваемый участок должен перекрывать предыдущий, при этом ширина перекрытия должна быть не менее 20 мм.

4.3.4. При контроле внутренней поверхности трубных отверстий барабанов и прилегающих к ним участков один из токоподводящих электродов устанавливается на расстоянии 30 - 50 мм от кромки отверстия, второй - на внутренней поверхности трубного отверстия. Полная проверка трубного отверстия обеспечивается установкой электродов в четырех взаимно перпендикулярных положениях (рис. 6). Для уменьшения прижогов рекомендуется применение свинцовых или цинковых наконечников.

4.3.5. Для контроля заклепочных отверстий намагничивание осуществляется путем пропускания проводника с током через отверстие или с помощью разъемных штырей. Напряженность магнитного поля должна составлять не менее 8000 А/м (100 Э). Определяется напряженность (А/м) по формуле

![]()

где I -ток намагничивания, А;

D - диаметр отверстия, м.

4.3.6. Магнитная суспензия наносится после включения тока и заканчивается за 2 - 4 с до его выключения. Суспензия наносится равномерно на весь контролируемый участок с помощью распылителей, например резиновой груши.

Суспензия может быть приготовлена, например, в следующих составах:

I. Углекислый натрий - 10 г.

Мыло (стружка или порошок) - 15 - 20 г.

Черный магнитный порошок - 25 - 40 г.

II. Черный магнитный порошок - 20 ± 5 г.

Керосин - 500 мл.

Трансформаторное масло - 500 мл.

4.3.7. По окончании МПД все прижоги металла в местах контакта токоподводящих электродов удаляются абразивным инструментом.

4.3.8. Дефектные места должны быть выбраны шлифовальной машинкой до полного исчезновения дефектов и вторично проконтролированы МПД или травлением.

Рис. 6. Магнитопорошковая дефектоскопия металла

барабанов:

а

- технология контроля; б - контроль внутренней поверхности трубы; в

- контроль заклепочного отверстия,

1 - барабан; 2 - магнитный дефектоскоп (сварочный трансформатор);

3 - кабельные наконечники (медь, латунь, цинк), 4 - несплошность (трещина)

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

5.1. Результаты контроля металла барабанов должны быть зафиксированы в журнале контроля и заключениях (протоколах). Сведения в журнал заносит дефектоскопист, выполняющий контроль.

Заключение является приемо-сдаточным документом.

5.2. Правильность оформления журналов и заключений контролируется лицом не ниже второго уровня квалификации, ответственным за оформление документации.

5.3. Журнал должен быть прошнурован, иметь сквозную нумерацию страниц и скреплен подписью лица, ответственного за оформление документации. Исправления должны быть завизированы лицом, внесшим исправления.

5.4. Формы журналов и заключений устанавливает предприятие, производившее контроль, с учетом требований действующих НТД.

5.5. В журналах и заключениях должны быть отражены следующие сведения:

тип, станционный номер и завод - изготовитель котла;

год ввода в эксплуатацию;

параметры пара;

температура питательной воды;

тип питательных устройств в барабане;

наличие парового разогрева в барабане;

диаметр и толщина стенки барабана (толщина стенки обечаек, днищ, трубной решетки, накладок), марка стали;

длина барабана;

тип заклепочных соединений;

диаметр заклепок (головки и стержня, заклепочного отверстия);

диаметр трубных отверстий;

тип дефектоскопа и его заводской номер;

тип ПЭП, частота и угол ввода, регистрационный номер;

максимально допустимая эквивалентная площадь искусственного отражателя;

результаты контроля;

фамилия и подпись дефектоскописта;

фамилия и подпись лица, ответственного за оформление документации.

5.6. К заключениям и журналам должны быть приложены:

схема котла;

развертка барабана с привязкой проконтролированных участков;

акт визуального осмотра.

6. МЕРЫ ТЕХНИКИ БЕЗОПАСНОСТИ

6.1. При проведении контроля должны выполняться требования действующих Правил техники безопасности и производственной санитарии, Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей Госгортехнадзора России.

6.2. Лица, участвующие в выполнении контроля, должны знать и выполнять общие правила техники безопасности и пожарной безопасности, установленные для работников цехов и участков, в которых проводится контроль.

6.3. К работе по контролю барабанов допускаются лица, прошедшие инструктаж по технике безопасности с регистрацией в специальном журнале.

6.4. Ультразвуковая дефектоскопия проводится звеном в составе двух человек (оператора и одного рабочего). В проведении МПД в барабане участвуют три человека (оператор и двое рабочих). При этом один из работающих располагается снаружи так, чтобы видеть и слышать работающих в барабане.

6.5. При проведении УЗД должны соблюдаться требования гигиены труда при работе с маслами.

6.6. Дефектоскоп должен иметь автономное питание или работать от сети переменного тока напряжением 12 В с обеспечением надежного заземления медным проводом сечением 2,5 мм2 (для магнитных дефектоскопов - не менее 10 мм2).

6.7. В случае отсутствия на рабочих местах штепсельных розеток с указанием напряжения подключение дефектоскопов к сети и отключение от нее производится дежурным персоналом электроцеха.

6.8. Разрывать цепь намагничивания при включенном дефектоскопе (трансформаторе) запрещается. Токоподводящие электроды устанавливаются до включения рубильника и снимаются с контролируемого участка после его отключения.

6.9. Токоподводящие электроды должны иметь хорошую электрическую и тепловую изоляцию.

6.10. Понижать ток намагничивания с помощью реостатов или автотрансформаторов запрещается.

6.11. Включать и отключать рубильник, который должен находиться вне барабана, следует с резинового коврика и в диэлектрических перчатках.

СОДЕРЖАНИЕ

|

2. Визуальный и измерительный контроль 3. Ультразвуковая дефектоскопия 3.3. Определение параметров узд 4. Магнитопорошковая дефектоскопия |