НОРМАТИВНЫЕ ДОКУМЕНТЫ

ДЛЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

И КОТЕЛЬНЫХ

РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО УЛЬТРАЗВУКОВОМУ

КОНТРОЛЮ ТОЛСТОСТЕННЫХ

ЭЛЕМЕНТОВ ПАРОПЕРЕГРЕВАТЕЛЕЙ

И ПАРОПРОВОДОВ

РД 34.17.405-96

МОСКВА 1997

РАЗРАБОТАН Всероссийским теплотехническим научно-исследовательским институтом (ВТИ)

ГНЦ «НПО ЦНИИТМАШ»

ИСПОЛНИТЕЛИ В.М. Лантух (ВТИ). Н.Г. Щербинский (ЦНИИТМАШ)

УТВЕРЖДЕН Департаментом науки и техники РАО «ЕЭС России»

19 ноября 1996 г.

Начальник А.П. Берсенев

Ключевые слова: энергетика, тепловые электростанции, пароперегреватели, термическая усталость металла, ультразвуковой контроль

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

РД 34.17.405-96 |

Дата введения 1997-07-01

Настоящие Методические указания устанавливают требования к методу ультразвукового контроля (УЗК) основного металла выходных коллекторов пароперегревателей и примыкающих к ним участков паропровода, выполненных из перлитной стали, с толщиной стенки 20 мм и более для обнаружения в них эксплуатационных трещин, возникших вследствие термической усталости и ползучести.

Нормы оценки качества металла энергооборудования соответствуют требованиям РД 34.15.027 «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (РТМ-1с-93)».

С введением в действие настоящих Методических указаний утрачивают силу «Методические указания по ультразвуковому контролю толстостенных элементов пароперегревателей и паропроводов» (М.: СПО «Союзтехэнерго», 1978).

Руководящим документом необходимо пользоваться при эксплуатационном и послеремонтном УЗК металла энергооборудования, он является обязательным для всех расположенных на территории Российской Федерации предприятий и организаций, в том числе союзов, ассоциаций, концернов, акционерных обществ, межотраслевых, региональных и других объединений, имеющих в своем составе (структуре) тепловые электростанции и котельные, независимо от форм собственности и подчинения.

1 ОБЩИЕ ПОЛОЖЕНИЯ. ТРЕБОВАНИЯ К КОНТРОЛИРУЕМОМУ МЕТАЛЛУ

1.1 УЗК применяют после выполнения визуального контроля и необходимых измерений, а также магнитной и капиллярной дефектоскопии, если они предусмотрены соответствующими НТД. Дефекты, обнаруженные другими методами контроля, должны быть исправлены до проведения УЗК.

1.2 УЗК проводят после окончательной термообработки контролируемых участков металла, если таковая предусмотрена технологическим процессом ремонта.

1.3 Новые технические решения, содержащие изменения или замену схем прозвучивания, траектории (зон перемещения преобразователя) или типа применяемых средств контроля, не соответствующие требованиям настоящего документа, должны быть согласованы с ВТИ.

1.4 Поверхность металла в зоне сканирования (поверхность сканирования) должна быть подготовлена под УЗК - очищена от грязи, пыли, отслаивающейся окалины и иметь чистоту обработки не хуже Rz 40. С нее также должны быть удалены забоины и грубые неровности.

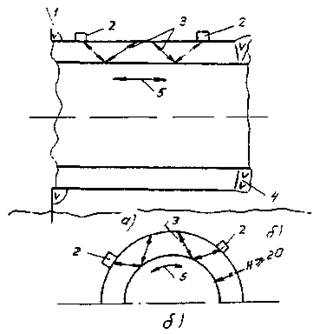

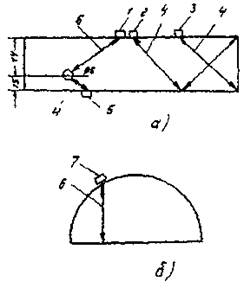

а - вдоль образующей; б - поперек образующей:

1 - угловое сварное соединение; 2 - преобразователь; 3 - ход акустических лучей; 4 - стыковое сварное соединение; 5 - направление сканирования

Рисунок 1 - Схемы контроля патрубка

1.5 При контроле однократно отраженным лучом паропровода (патрубка) внутренняя поверхность его должна иметь шероховатость не хуже Rz 80.

1.6 Волнистость наружной поверхности металла в зонах сканирования (отношение максимальной стрелы прогиба к периоду волнистости) не должна превышать 0,015.

1.7 Оценку шероховатости и волнистости (пп. 1.5, 1.6) рекомендуется производить датчиками ДШВ по методике ЦНИИТМАШ в соответствии с ОП № 501 ЦД «Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения».

1.8 На патрубке сканируется зона между угловым и стыковым швами (рисунок 1).

1.9 На коллекторе сканируется кольцевая зона с радиусом 1,3Н + 20 мм (Н - толщина контролируемого металла) от углового шва приварки патрубка (рисунок 2).

а - сечение коллектора; б - коллектор в плане;

1 - коллектор; 2 - преобразователь; 3 - угловое сварное соединение; 4 - патрубок; 5 - ход акустических лучей; 6 - трещина; 7 - направление сканирования

Рисунок 2 - Схемы контроля коллектора

1.10 Подготовка поверхностей металла по пп. 1.1 - 1.2, 1.4 - 1.9 ведется персоналом электростанции или ремонтной организации и в обязанности дефектоскопистов не входит.

1.11 Температура окружающего воздуха и поверхности изделия в месте проведения контроля должна быть в пределах 5 - 40 °С.

2 ТРЕБОВАНИЯ К ОРГАНИЗАЦИИ РАБОТ

Для проведения контроля необходимо предусмотреть следующее:

леса и подмостки должны иметь достаточную площадь для размещения дефектоскопистов и средств контроля;

яркие источники света (посты электросварки, резки металлов, прямой солнечный свет) должны быть экранированы;

работы, вызывающие вибрацию и загрязнение абразивной и другой пылью контролируемого изделия, не должны проводиться в месте проведения контроля.

3 ТРЕБОВАНИЯ К ДЕФЕКТОСКОПИСТАМ

3.1 К проведению работ по контролю допускаются лица, аттестованные в соответствии с «Правилами аттестации специалистов неразрушающего контроля» и Изменением № 1 к ним, утвержденным Госгортехнадзором России 14.07.95 г. за № 36. Дефектоскописты на основе аттестации должны иметь удостоверение установленного образца.

3.2 Контроль проводят два дефектоскописта, один из которых должен иметь право выдачи заключения по результатам контроля.

4 ТРЕБОВАНИЯ К ТЕХНИКЕ БЕЗОПАСНОСТИ

4.1 При эксплуатации дефектоскопов должны выполняться требования безопасности и производственной санитарии, установленные Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей Госгортехнадзора России.

4.2 Организация участка контроля должна отвечать требованиям «Санитарных норм проектирования промышленных предприятий» СН 245.

4.3 При организации и проведении работ по акустическому контролю должны выполняться требования пожарной безопасности для энергетических предприятий РД 34.03.301.

4.4 Лица, участвующие в выполнении контроля, должны знать и неукоснительно выполнять общие правила техники безопасности, установленные для работников цехов, в которых проводят контроль.

5 СРЕДСТВА КОНТРОЛЯ

5.1 Для проведения УЗК согласно требованиям настоящего документа необходимы следующие средства контроля:

импульсные ультразвуковые дефектоскопы с комплектом преобразователей и соединительных кабелей;

стандартные образцы СО-2 и СО-3 по ГОСТ 14782;

вспомогательные устройства и приборы (измерительная линейка, толщиномер, датчики ДШВ по п. 1.7).

5.2 Дефектоскопы, применяемые для УЗК, должны удовлетворять следующим общим требованиям:

диапазон используемых частот 1,5 - 2,0 МГц;

диапазон измерения отношения амплитуд эхосигналов не менее 70 дБ;

динамический диапазон измерения отношения амплитуд эхосигналов по экрану дефектоскопа не менее 20 дБ;

диапазон измерений расстояния по лучу до 500 мм.

Этим требованиям отвечает, например, дефектоскоп типа УД2-12.

5.3 Преобразователи, применяемые для УЗК, должны удовлетворять следующим общим требованиям:

частота акустических колебаний 1,8 ± 0,18 МГц;

угол ввода акустического луча в СО-2 50 ± 1,5°;

ширина углового захвата на уровне 6 дБ, последовательности амплитуд эхосигналов от бокового цилиндрического отражателя диаметром 6 мм, залегающего на глубине 44 мм в СО-2, при перемещении преобразователя вдоль образца, не более 12°;

отношение сигнал-шум в зоне появления эхосигналов от несплошностей в металле должно быть не хуже 6 дБ при поисковой чувствительности контроля;

стрела преобразователя не более 15 мм.

Этим требованиям отвечают, например, преобразователи типа П121-1,8-50°-002 (из комплекта Приз-Д5) или ПКН с углом ввода 50° и частотой 1,8 МГц.

5.4 Образцы СО-2 и СО-3 должны соответствовать требованиям, указанным в ГОСТ 14782.

5.5 Допускается децентрализованное изготовление образцов СО-2 и СО-3 с обязательной их аттестацией метрологическими службами на соответствие требованиям ГОСТ 14782. При этом рекомендуется изготавливать СО из металла, аналогичного по акустическим характеристикам контролируемому.

5.6 Дефектоскопы, преобразователи и образцы должны быть аттестованы или поверены в соответствии с действующими нормативными документами.

6 ПОДГОТОВКА К КОНТРОЛЮ

6.1 Общие требования

6.1.1 Контроль проводят по технологическим картам контроля (приложение А).

Карты контроля составляет работник организации, осуществляющий контроль, - специалист не ниже II уровня. Допускается разработка карт силами привлеченных организаций, имеющих специалистов соответствующей квалификации. В случае нестандартной конструкции объекта контроля или иных отклонений от требований настоящего РД согласование карты контроля с ВТИ обязательно.

6.1.2 Вся поверхность сканирования для удобства определения и обозначения координат несплошности металла маркируется по аналогии с часовым циферблатом. 12-часовая отметка должна быть замаркирована клеймом и отсчет координат производится по часовой стрелке. В паропроводах маркировка производится по ходу теплоносителя.

6.2 Ознакомление с объектом контроля

Перед проведением контроля дефектоскопист обязан:

получить задание и карту контроля;

изучить и освоить карту контроля;

проверить отсутствие недопустимых наружных несплошностей металла;

проверить ширину и качество подготовки поверхности сканирования на соответствие требованиям раздела 1 настоящих Методических указаний.

6.3 Параметры контроля

6.3.1 Контроль металла патрубка проводят прямым и однократно отраженным лучами наклонного преобразователя вдоль и поперек образующей трубы в двух встречных направлениях (см. рисунок 1).

6.3.2 Контроль металла выходных коллекторов проводят прямым лучом наклонного преобразователя в двух встречных направлениях для обнаружения радиальных трещин, выходящих от отверстия на внутренней поверхности коллекторов. При этом боковая поверхность преобразователя должна быть ориентирована по касательной к отверстию (см. рисунок 2).

7 ПРОВЕДЕНИЕ КОНТРОЛЯ

7.1 Общие положения

Контроль коллектора и патрубка проводят в следующей последовательности:

7.1.1 Непосредственно перед контролем поверхность сканирования тщательно протирают ветошью и покрывают слоем контактной среды (глицерин, машинное масло, клейстер и т.п.).

При большой кривизне поверхности контролируемого изделия и повышенной температуре окружающего воздуха следует применять среды более густой консистенции.

Вещества, входящие в состав контактной среды, и сама среда, не являются дефектоскопическими материалами и входному контролю не подлежат.

Удаление контактной среды после окончания контроля в обязанности дефектоскописта не входит.

7.1.2 Настраивают скорость развертки и глубиномер дефектоскопа (п. 7.2).

7.1.3 Устанавливают поисковый, контрольный и браковочный уровни чувствительности (п. 7.3).

7.1.4 Выполняют сканирование (п. 7.4); при появлении эхо-сигнала от возможной несплошности в металле проводят операции согласно п. 7.5; сканирование продолжают, если амплитуда эхосигнала не превышает контрольный уровень.

7.1.5 Оформляют заключение по результатам контроля.

7.2 Настройка скорости развертки и глубиномера

7.2.1 Настройку дефектоскопа проводят совместно с преобразователем.

7.2.2 Если переключатель рабочей частоты дефектоскопа не имеет положения «1,8 МГц», то при подключении к такому дефектоскопу преобразователя выбирают режим максимального согласования, добиваясь максимального эхосигнала от искусственного отражателя варьированием положения переключателя частоты.

7.2.3 Скорость развертки устанавливают такой, чтобы рабочий участок развертки экрана дефектоскопа занимал большую часть экрана.

7.2.4 При работе с дефектоскопом УД2-12 настройку скорости развертки и глубиномера проводят с использованием блока цифровой обработки данных (БЦО).

7.2.5 Устанавливают преобразователь на СО-2 и фиксируют прямым лучом максимальную амплитуду эхосигнала от нижнего двугранного угла (для толщин контролируемого металла до 59 мм) или однократно отраженным лучом максимальную амплитуду эхосигнала от верхнего двугранного угла (для толщин контролируемого металла более 59 мм при контроле прямым лучом или при контроле однократно отраженным лучом патрубка с толщиной 2Н > 59 мм).

7.2.6 Фиксируемый эхо-сигнал располагают в правой половине экрана дефектоскопа, максимальную амплитуду его устанавливают на стандартный уровень (средняя горизонтальная линия на экране дефектоскопа). Задний фронт строб-импульса располагают на экране дефектоскопа правее указанного эхосигнала и настраивают глубиномер на показания 59 мм при отражении эхосигнала от нижнего двугранного угла и 118 мм при отражении эхосигнала от верхнего двугранного угла (рисунок 3, а).

7.2.7 Прямым лучом фиксируют максимальную амплитуду эхосигнала от бокового цилиндрического отражателя диаметром 6 мм, залегающего в СО-2 на глубине 15 мм, и регуляторами дефектоскопа выставляют ее на стандартный уровень. Передний фронт строб-импульса устанавливают левее указанного эхосигнала и настраивают глубиномер на показание 15 мм (см. рисунок 3, а).

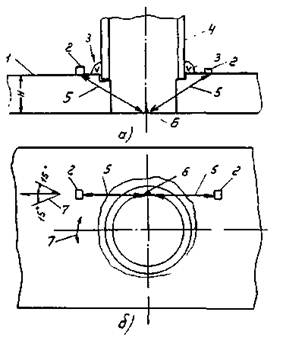

а - по образцу СО-2; б - по образцу CO-3:

1 - преобразователь для определения опорного уровня чувствительности; 2 - преобразователь для настройки глубиномера в диапазоне до 118 мм; 3 - то же в диапазоне до 59 мм; 4 - ход акустических лучей при настройке глубиномера; 5 - преобразователь для настройки начала отсчета глубиномера; 6 - ход акустических лучей; 7 - преобразователь для определения опорного уровня чувствительности

Рисунок 3 - Схемы настройки глубиномера и чувствительности контроля

7.2.8 Операции по пп. 7.2.5 - 7.2.7 повторяют не менее 3 раз до получения показаний глубиномера соответственно 15 и 59 мм или 15 и 118 мм. При этом для толщины 15 мм в дефектоскопе используют регулятор «Начало отсчета», а для толщин 59 или 118 мм - «Окончание отсчета». Например, в дефектоскопе УД2-12 указанными регуляторами на верхней панели являются соответственно «0» и «У». Шкалу БЦО при этом необходимо установить в положение «У».

7.3 Настройка чувствительности

7.3.1 При настройке устанавливают следующие уровни чувствительности:

браковочный, на котором проводится оценка допустимости обнаруженной несплошности;

контрольный, на котором определяют количество обнаруженных несплошностей;

поисковый, на котором проводят поиск несплошностей в металле путем сканирования изделия по заданной траектории;

опорный, устанавливаемый по эхосигналу от отражателя (СО-2 и СО-3).

Поисковый и контрольный уровни ниже браковочного на 12 и 6 дБ соответственно.

7.3.2 При контроле вдоль образующей патрубка (см. рисунок 1, а) и металла коллекторов в зоне отверстий (см. рисунок 2) настройку опорного уровня чувствительности Ао производят по боковому цилиндрическому отражателю диаметром 6 мм, залегающему на глубине 44 мм в СО-2 (см. рисунок 3, а).

7.3.3 Для выбранного преобразователя и максимальной толщины контролируемого металла по таблице 1 выбирают соответствующее значение разности опорного и браковочного уровней чувствительности DАоб. При контроле однократно отраженным лучом толщина металла удваивается.

7.3.4 Оценивают и вводят поправку DАп на шероховатость и волнистость поверхности контролируемого изделия в соответствии с пп. 1.4 - 1.7 настоящих Методических указаний.

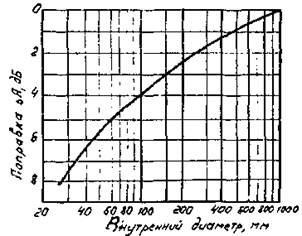

7.3.5 Вводят поправку DАк (рисунок 4) на кривизну внутренней поверхности патрубка при контроле однократно отраженным лучом (см. рисунок 1, а).

7.3.6 С учетом полученных данных по пп. 7.3.2 - 7.3.5 устанавливают браковочный уровень чувствительности по формуле

Аб = Ао + DАоб (данные таблицы 1) + DАп + DАк

Аттенюатором дефектоскопа увеличивают амплитуду

эхосигнала на величину Аб - Ао и устанавливают ее на

стандартный уровень. В дефектоскопе УД2-12 увеличить амплитуду Ао

можно с помощью регуляторов «Ампл.» и «![]() » (усиление) при показаниях БЦО. В этом случае стандартный

уровень будет соответствовать

браковочному уровню Аб и при контроле металла приблизительно (-6

дБ). Без переключения аттенюатора контрольный уровень соответствует (-12 дБ), а

поисковый ниже (-12 дБ).

» (усиление) при показаниях БЦО. В этом случае стандартный

уровень будет соответствовать

браковочному уровню Аб и при контроле металла приблизительно (-6

дБ). Без переключения аттенюатора контрольный уровень соответствует (-12 дБ), а

поисковый ниже (-12 дБ).

Таблица 1

|

Браковочный уровень (максимально допустимая эквивалентная площадь, мм2) |

Тип преобразователя |

||

|

ПКН |

Приз-Д5 |

||

|

Разность опорного и браковочного уровней чувствительности, DАоб, дБ |

|||

|

20 26 |

5,0 |

±1,5 |

±1 |

|

26 40 |

7,0 |

±2 |

±2 |

|

40 60 |

10,0 |

±4 |

±2 |

|

60 80 |

15,0 |

±4 |

±4 |

|

80 100 |

20,0 |

±5 |

±5 |

|

100 120 |

20,0 |

±8 |

±8 |

|

Примечание - Верхний знак относится к отечественным дефектоскопам (измерение положительных дБ), нижний знак - к зарубежным (измерение в отрицательных дБ), в том числе и для дефектоскопа УД2-12 при измерении амплитуды эхосигнала с использованием БЦО. |

|||

7.3.7 При контроле металла поперек образующей патрубка (см. рисунок 1, б) для настройки опорного уровня чувствительности дефектоскопа допускается также использовать СО-3.

Устанавливают непритертый преобразователь на цилиндрическую поверхность СО-3 (рисунок 1, б). Находят такое положение на периметре, при котором амплитуда отраженного от плоской поверхности эхосигнала максимальна (Аоп). При этом допустимо покачивание преобразователя в плоскости падения луча.

Рисунок 4 - Поправка на потери чувствительности при рассеянии на внутренней поверхности патрубка

По таблице 2 выбирают соответствующее значение разности опорных эхосигналов в СО-2 и СО-3. Далее с учетом последнего

Аб = Ао + (данные таблицы 1) + (данные таблицы 2) + DАп.

Таблица 2

|

Тип преобразователя |

||

|

ПКН |

Приз-Д5 |

|

|

Разность опорных эхосигналов в СО-2 и СО-3, Аоц - Ао, дБ |

||

|

5 |

±9,5 |

±11 |

|

7 |

±10 |

±11 |

|

10 |

±12 |

±12 |

|

15 |

±12 |

±14 |

|

20 |

±13 |

±15 |

|

Примечание. Чтобы правильно настроить браковочный уровень чувствительности, необходимо помнить, что эхо-сигнал от плоской поверхности в образце СО-3 всегда больше и амплитуде, чем от отверстия в образце СО-2. Поэтому чувствительность Ао следует увеличивать на величину, взятую из таблицы 2. |

||

7.4 Сканирование

7.4.1 Контроль ведут контактным способом, перемещая (сканируя) преобразователь по поверхности изделия. При этом направление сканирования должно соответствовать требованиям карты контроля.

7.4.2 Линейная скорость перемещения преобразователя не должна превышать 150 мм/с.

7.4.3 Патрубок сканируют вдоль образующей (см. рисунок 1, а) и поперек образующей (см. рисунок 1, б) с шагом, не превышающим половины диаметра или ширины пьезоэлемента преобразователя.

Сканирование проводят путем возвратно-поступательного перемещения преобразователя. Каждый рабочий ход выполняется трижды: 1 раз при положении преобразователя перпендикулярно предполагаемой несплошности и 2 paза - с поворотом соответственно влево и вправо на ±15° при тщательном соблюдении шага сканирования.

7.4.4 Коллектор сканируют по наружной поверхности вдоль углового сварного соединения (рисунок 2).

При контроле следует перемещать преобразователь вдоль касательной к отверстию и обеспечить угол поворота 115° относительно первоначального направления преобразователя (рисунок 2, поз. 2, 5, 7).

Вдоль соединения шаг сканирования (рисунок 2, поз. 7) не должен превышать половины диаметра или ширины пьезоэлемента преобразователя.

7.4.5 В процессе сканирования необходимо следить за наличием контактной среды и сохранением акустического контакта за счет постоянного усилия прижатия преобразователя к поверхности изделия.

Рекомендуется применение насадок на преобразователь, стабилизирующих положения преобразователя на изделии.

7.5 Обнаружение несплошностей

7.5.1 При появлении на рабочем участке развертки экрана дефектоскопа эхосигналов с амплитудой, равной или превышающей контрольный уровень, следует убедиться, что эхосигнал принадлежит несплошности (трещине), которая, как правило, должна залегать на глубине Н для толщины коллектора или глубине Н для патрубка, или 2Н для трещин, обнаруженных на наружной поверхности патрубка. В последнем случае такие трещины могут быть обнаружены дополнительными методами контроля. Например, визуальным, капиллярным, магнитным или другими.

7.5.2 При обнаружении несплошностей с амплитудой эхосигнала, равной или превышающей контрольный уровень, определяют следующие характеристики:

координаты;

максимальную амплитуду эхосигнала;

количество несплошностей на участке изделия длиной 100 мм.

7.5.3 Координату «У» определяют прямым отсчетом на БЦО дефектоскопа.

При контроле прямым лучом глубину залегания несплошности измеряют как расстояние по вертикали от наружной поверхности, а при контроле однократно отраженным лучом - как разницу между удвоенной толщиной 2Н патрубка и суммы толщины стенки и расстояния по вертикали от внутренней поверхности изделия до несплошности.

7.5.4 Координату L вдоль контролируемого изделия определяют как место расположения несплошности относительно принятого начала отсчета.

7.5.5 Координаты измеряют при положении преобразователя, соответствующем максимальной амплитуде эхосигнала от несплошности. В момент измерения эхосигнал подводят под стандартный уровень чувствительности.

7.5.6 Амплитуду эхосигнала измеряют по показаниям аттенюатора дефектоскопа при высоте эхосигнала на стандартном уровне чувствительности.

Для дефектоскопа типа УД2-12 измерение амплитуды допускается на БЦО. При этом следует учитывать, что показания БЦО будут соответствовать отрицательным децибелам.

7.5.7 Две и более несплошности учитываются раздельно (разрешаются), если эхосигналы от них, наблюдаемые на экране дефектоскопа одновременно или последовательно при перемещении преобразователя по поверхности изделия, разделяются (на линии развертки или вдоль линии сканирования) на контрольном уровне чувствительности. Если это условие не выполняется, считать, что обнаружена одна несплошность.

7.5.8 Расстояние между двумя отдельными несплошностями, залегающими на одной глубине, определяют как расстояние между двумя ближайшими положениями преобразователя на контрольном уровне чувствительности.

7.5.9 Для оценки эксплуатационного ресурса дефектного патрубка или коллектора необходимо получить дополнительную информацию о технологической природе дефекта (трещина или несплошность, пропущенная при изготовлении или входном контроле), его типе (плоскостной или объемный) и ориентации.

Для получения дополнительной информации о форме несплошности рекомендуется применить РТМ ВТИ 17.016 «Методика определения формы несплошностей в металле методом вторых центральных моментов условной высоты».

7.5.10 Трещинам термической усталости и ползучести, как правило, соответствует глубина залегания Н или 2Н (см. рисунки 1 и 2).

8 ОЦЕНКА РЕЗУЛЬТАТОВ КОНТРОЛЯ

8.1 Результаты контроля оценивают на соответствие их характеристик максимально допустимым значениям, установленным РТМ-1с (таблица 3).

Таблица 3 - Нормы на отдельные включения при ультразвуковом контроле основного металла трубопроводов и выходных коллекторов, входящих в число объектов, поднадзорных Госгортехнадзору России

|

Эквивалентная площадь, мм2 |

Допустимое число фиксируемых несплошностей на любой длине сканирования 100 мм |

||

|

минимальная фиксируемая |

максимально допустимая |

||

|

Свыше 19 до 26 |

2,5 |

5,0 |

9 |

|

26 до 40 |

3,5 |

7,0 |

9 |

|

40 до 60 |

5,0 |

10,0 |

10 |

|

60 до 80 |

7,0 |

15,0 |

11 |

|

80 до 100 |

10 |

20,0 |

11 |

|

100 до 120 |

10 |

20,0 |

12 |

8.2 Результаты контроля оценивают по следующим характеристикам несплошностей:

продольные и поперечные при контроле патрубка;

количество несплошностей на участке 100 мм;

амплитуда эхосигнала от несплошности.

8.3 Качество изделий оценивают по двухбалльной системе

балл 1 - неудовлетворительное качество;

балл 2 - удовлетворительное качество.

Баллом 1 оценивают контролируемые изделия, в которых характеристики или количество обнаруженных несплошностей превышают нормы, указанные в таблице 3.

Баллом 2 оценивают контролируемые изделия, в которых характеристики или количество несплошностей не превышают норм, указанных в таблице 3.

9 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

9.1 Журнал контроля

9.1.1 Ход и результаты контроля каждого коллектора (патрубка) описывают в журнале контроля, который служит первичным документом проведения УЗК. Журнал заполняет дефектоскопист, выполняющий контроль. Форму журнала устанавливает организация, выполняющая контроль.

Журнал должен быть прошнурован, иметь сквозную нумерацию страниц и скреплен подписью лица, ответственного за оформление документации. Исправления должны быть заверены лицом, внесшим исправления.

Журнал и технологические карты контроля хранят не менее 5 лет с момента последней записи.

9.1.2 В журнал вносят следующие сведения:

номер технологической карты УЗК;

описание хода контроля;

отклонения от принятой методики контроля;

результаты контроля изделия другими методами;

особенности металла, выявленные при контроле.

Все записи в журнале нумеруют.

К журналу прилагают карту технологического контроля.

9.2 Заключение о результатах контроля

9.2.1 Заказчику (организации, эксплуатирующей оборудование) представляют «Заключение о результатах УЗК» (приложение Б).

Заключение может быть выдано на одно изделие или на группу изделий с одинаковыми конструктивными размерами.

Заключение подписывает руководитель службы контроля и дефектоскопист, проводивший контроль.

Правильность оформления заключения и внесенных в него данных должен проверять специалист не ниже II уровня квалификации.

9.2.2 Заключения о результатах контроля подлежат хранению в течение всего срока эксплуатации данного оборудования.

9.3 Сокращенная запись

Допускается применять сокращенную буквенно-цифровую форму записи результатов контроля:

А - несплошность с амплитудой эхосигнала, не превышающей браковочный уровень (допустимый по амплитуде);

Д - несплошность с амплитудой эхосигнала, превышающей браковочный уровень (недопустимый по амплитуде);

О - несплошность с измеренными признаками объемной несплошности;

П - несплошность с измеренными признаками плоскостной несплошности.

При описании несплошностей запись имеет следующую последовательность:

значение глубины залегания У, мм;

индекс амплитуды эхосигнала (А или Д);

индекс объемной или плоскостной несплошности (О или П);

значение координаты несплошности L вдоль периметра отверстия в коллекторе или направляющей патрубка (в часах или миллиметрах).

После каждой буквы (индекса) проставляют измеренное значение (в цифрах), соответствующее характеристике несплошности.

Приложение А

(рекомендуемое)

Форма технологической карты УЗК

|

УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ОСНОВНОГО МЕТАЛЛА КОЛЛЕКТОРА (ПАТРУБКА) Наименование электростанции _____________________________________________ Наименование объекта контроля ____________________________________________ Номер схемы _____________________ Номер чертежа _________________________ Отклонения от чертежа: по диаметру _______________; по толщине _______________; другие отклонения или особенности: __________________________________________ Зона подготовки поверхности _______________ мм Контроледоступность ______________________ Метод УЗК: РД 14.17.405 «Методические указания по ультразвуковому контролю толстостенных элементов пароперегревателей и паропроводов» СХЕМЫ УЗК

Наименование организации, разработавшей данную карту: __________________________________________________________________________ Составитель _______________________________________ (и. о. фамилия) (должность, (подпись) квалификация) Дата составления ___________________ |

||||||||||||||||||||

Приложение Б

(рекомендуемое)

Форма заключения

|

ПО УЛЬТРАЗВУКОВОМУ КОНТРОЛЮ КАЧЕСТВА ОСНОВНОГО МЕТАЛЛА ВЫХОДНОГО КОЛЛЕКТОРА (ПАТРУБКА) Наименование электростанции _____________________________________________ Наименование объекта контроля ___________________________________________ Номер схемы _______________________ Номер чертежа _______________________ Наименование контролирующей организации ________________________________ __________________________________________________________________________ Для контроля принят метод по РД 34.17.405 «Методические указания по ультразвуковому контролю толстостенных элементов пароперегревателей и паропроводов». Дата контроля ___________________________________________________________ Номер технологической карты _____________________________________________ УЗК дефектоскопом типа _____________________; заводской, преобразователем типа ________________ с частотой _______________, углом ввода _______ и учетным № ______. Максимально допустимая эквивалентная площадь _____________________. Результаты контроля

Руководитель службы контроля _________________________ (инициалы, фамилия) (должность) Контроль проводил ____________________________________ (инициалы, фамилия) (должность и квалификация) |

Приложение В

(справочное)

ПЕРЕЧЕНЬ

НОРМАТИВНЫХ ДОКУМЕНТОВ, НА КОТОРЫЕ ДАНЫ ССЫЛКИ В РД 34.17.405-96

|

Наименование документа |

Номера пунктов, в которых имеются ссылки |

|

|

Контроль неразрушающий. Соединения сварные. Методы ультразвуковые |

5.1; 5.4; 5.5 |

|

|

Правила технической эксплуатации электроустановок потребителей |

4.1 |

|

|

Правила техники безопасности при эксплуатации электроустановок потребителей |

4.1 |

|

|

Правила аттестации специалистов неразрушающего контроля (М.: НПО ОБТ. 1992) |

3.1 |

|

|

Санитарные нормы проектирования промышленных предприятий |

4.2 |

|

|

Правила пожарной безопасности для энергетических предприятий |

4.3 |

|

|

РД 34.15.027-93 (РТМ-1c-93) |

Сварка, термообработка и контроль трубных систем и трубопроводов при монтаже и ремонте оборудования электростанции |

Вводная часть, 8.1 |

|

РТМ ВТИ 17.016-95 |

Методика определения формы несплошностей в металле методом вторых центральных моментов условной высоты |

7.5.9 |

|

ОП № 501 ЦД-96 |

Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения |

1.7 |

|

Правила аттестации специалистов неразрушающего контроля (утв. Госгортехнадзором 14.07.95) |

3.1 |

СОДЕРЖАНИЕ