Российское акционерное общество

энергетики и электрификации «ЕЭС России»

Департамент науки и техники

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО КОНСЕРВАЦИИ

ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

РД 34.20.591-97

Срок действия установлен

с 01.07.97 г. до 01.07.2002 г.

Разработано фирмой по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «ОРГРЭС» и АО ВТИ

Исполнители В.И. Старцев (АО «Фирма ОРГРЭС»), Е.Ю. Кострикина, Т.Д. Модестова (АО ВТИ)

Утверждено Департаментом науки и техники РАО «ЕЭС России» 14.02.97 г.

Начальник А.П. БЕРСЕНЕВ

Настоящие Методические указания распространяются на энергетические и водогрейные котлы, а также турбоустановки тепловых электростанций.

Методические указания определяют основные технологические параметры различных способов консервации, устанавливают критерии выбора способов или комбинации (сочетания) способов, технологию их проведения на котлах и турбоустановках при выводе в резерв или ремонт с учетом резкого увеличения на электростанциях как количества остановов, так и продолжительности простоев оборудования.

С вводом настоящих Методических указаний утрачивают силу «Методические указания по консервации теплоэнергетического оборудования: РД 34.20.591-87» (М.: Ротапринт ВТИ, 1990).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Консервацию котлов и турбоустановок проводят для предотвращения коррозии металла внутренних поверхностей как при режимных остановах (вывод в резерв на определенный и неопределенный сроки, вывод в текущий, средний и капитальный ремонт, аварийный останов), так и при остановах в продолжительный резерв или ремонт (реконструкцию) на срок свыше 6 мес.

1.2. На основе Методических указаний на каждой электростанции должно быть разработано и утверждено техническое решение по организации консервации конкретного оборудования, определяющее способы консервации при различных видах остановов и продолжительности простоя, технологическую схему и вспомогательное оборудование консервации. При разработке технического решения целесообразно привлечение специализированной организации.

1.3. Способы консервации, не предусмотренные Методическими указаниями, допускаются к применению с разрешения Департамента науки и техники РАО «ЕЭС России».

1.4. При разработке технологической схемы консервации целесообразно максимально использовать штатные установки коррекционной обработки питательной и котловой воды, установки химической очистки оборудования, баковое хозяйство электростанции.

Технологическая схема консервации должна быть по возможности стационарной, надежно отключаться от работающих участков тепловой схемы.

Необходимо предусматривать нейтрализацию или обезвреживание сбросных вод, а также возможность повторного использования консервирующих растворов.

1.5. В соответствии с принятым техническим решением составляется и утверждается инструкция по консервации оборудования с указаниями по подготовительным операциям, технологии консервации и расконсервации, а также по мерам безопасности при проведении консервации.

1.6. При подготовке и проведении работ по консервации и расконсервации необходимо соблюдать требования Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей. Также при необходимости должны быть приняты дополнительные меры безопасности, связанные со свойствами используемых химических реагентов.

1.7. Нейтрализация отработанных консервирующих растворов химических реагентов должна осуществляться в соответствии с указаниями «Типовая инструкция по эксплуатации установок для очистки производственных сточных вод тепловых электростанций: ТИ 34-70-043-85» (М.: СПО Союзтехэнерго, 1985).

2. СПОСОБЫ КОНСЕРВАЦИИ БАРАБАННЫХ КОТЛОВ

2.1. Сухой останов котла

2.1.1. Дренирование котла при давлении выше атмосферного позволяет после опорожнения за счет тепла, аккумулированного металлом, обмуровкой и изоляцией, сохранить температуру металла в котле выше температуры насыщения при атмосферном давлении. При этом происходит подсушка внутренних поверхностей барабана, коллекторов и труб.

2.1.2. Сухой останов (СО) применяется для котлов на любое давление при отсутствии в них вальцовочных соединений труб с барабаном.

2.1.3. Сухой останов котла проводится при плановом останове в резерв или ремонт на срок до 30 сут, а также при аварийном останове.

2.1.4. Для предотвращения попадания в котел влаги в период простоя необходимо предусматривать надежное его отключение от трубопроводов воды и пара, находящихся под давлением, за счет плотного закрытия запорной арматуры, установки проглушек, ревизионных вентилей.

2.1.5. После останова котла в процессе его естественного остывания или расхолаживания дренирование начинают при давлении 0,8 - 1,0 МПа.

Промежуточный пароперегреватель обеспаривают на конденсатор. После дренирования и подсушки закрывают все вентили и задвижки пароводяной схемы котла, лазы и шибера топки и газохода, открывают ревизионные вентили, а также устанавливают при необходимости проглушки.

2.1.6. В период консервации после полного остывания осуществляют периодический контроль за попаданием воды или пара в котел путем прощупывания участков возможного попадания их в районе запорной арматуры, кратковременного открытия дренажей нижних точек коллекторов и трубопроводов, вентилей пробоотборных точек.

Если обнаружено попадание воды в котел, следует принять меры к устранению этого попадания. После этого растапливают котел, поднимают в нем давление до 1,5 - 2,0 МПа, выдерживают это давление в течение нескольких часов, а затем производят СО вновь.

При невозможности устранения причин попадания влаги или проведения растопки котла выполняют консервацию путем поддержания в котле избыточного давления (см. п. 2.2).

2.1.7. Если при простое котла выполнялись ремонтные работы на поверхностях нагрева и возникла необходимость опрессовки, то после опрессовки продолжают консервацию поддержанием в котле избыточного давления (см. п. 2.2).

2.1.8. При выводе котла из СО убирают установленные проглушки и приступают к растопочным операциям в соответствии с инструкцией по пуску котла.

2.2. Поддержание в котле избыточного давления

2.2.1. Поддержание в котле давления выше атмосферного предотвращает доступ в него кислорода воздуха.

2.2.2. Избыточное давление (ИД) поддерживается при протоке через котел деаэрированной воды.

2.2.3. Консервация при поддержании ИД применяется для котлов любых типов и на любое давление.

2.2.4. Способ ИД осуществляется при выводе котла в резерв или ремонт, не связанный с работами на поверхностях нагрева, на срок до 10 сут.

На котлах с вальцовочными соединениями труб с барабаном допускается применение способа ИД на срок до 30 сут.

2.2.5. Для поддержания в котле ИД может быть использована питательная или подпиточная вода.

Применение подпиточной воды возможно при условии, что значение рН этой воды не ниже 9,0, а содержание кислорода в ней не более, чем содержание кислорода в питательной воде консервируемого котла.

2.2.6. На блочных электростанциях для подачи питательной или подпиточной воды в котел на период консервации необходимо смонтировать коллектор и трубопроводы к нему от каждого деаэратора на давление 0,6 МПа или коллектор от напорной стороны перекачивающих насосов подпиточной воды, а также трубопроводы от коллектора к напорному трубопроводу питательных насосов каждого блока.

2.2.7. На электростанциях с поперечными связями подача питательной воды в котел может осуществляться по существующему или специально смонтированному байпасу питательного узла диаметром 20 - 50 мм (с дроссельной шайбой).

Для использования подпиточной воды от перекачивающих насосов монтируются перемычки от трубопровода заполнения котлов к питательным трубопроводам перед экономайзером (Э).

На электростанциях, где имеется специальный насос консервации (рис. 1), для подачи в котел питательной воды может быть использован этот насос. При реализации этой схемы вода подается на вход в водяной экономайзер и к выходным коллекторам пароперегревателя.

2.2.8. Сброс консервирующей воды из котла осуществляется через дренажи выходных участков пароперегревателя в дренажные баки или при реализации схемы, приведенной на рис. 1, через нижние точки котла в деаэратор или нижние баки.

Рис. 1. Схема консервации барабанных котлов для проведения ТО, ЗЩ, ФВ:

1 - бак приготовления химических реагентов вместимостью 2 - 10 м3; 2 - насос консервации подачей 30 - 100 м3/ч и давлением 0,5 - 0,8 МПа; 3 - реагенты; 4 - подпиточная вода; 5 - в деаэратор (дренажный бак, бак подпиточной воды); 6 - от других котлов; 7 - в барботер; 8 - питательная вода к котлу; 9 - экраны; 10 - деаэратор питательной воды; 11 - на сторону всасывания ПЭН; 12 - к другим котлам; ? трубопроводы консервации

Сбрасываемая из котла вода должна использоваться в пароводяном цикле электростанции, для чего на блочных электростанциях необходимо предусмотреть перекачку этой воды на соседние блоки.

2.2.9. На трубопроводах подвода и отвода консервирующей воды для отключения их от котла во время его эксплуатации необходимо предусмотреть установку запорной арматуры, ревизионных вентилей или проглушек.

2.2.10. После останова котла и снижения давления до атмосферного дренируют из него воду, после чего приступают к заполнению котла консервирующей водой и организации ее протока через котел.

Заполнение котла контролируют по воздушникам, а давление и проток воды регулируют с помощью вентилей на входных и выходных трубопроводах. На блочных электростанциях при возможности включают в схему протока ПВД.

2.2.11. В период консервации на котле поддерживают давление 0,5 - 1,5 МПа и проток воды со скоростью 10 - 30 м3/ч. Ежесменно отбирают пробы воды из чистого и солевого отсеков пароперегревателя для определения содержания кислорода.

При выходе значения давления за указанные пределы его регулируют входными и выходными вентилями.

Если содержание кислорода в пробах воды превышает 30 мкг/кг, увеличивают проток воды через котел при интенсивной продувке всех воздушников.

При консервации по схеме рис. 1 насос консервации может быть использован для поддержания ИД на нескольких котлах одновременно.

2.2.12. По окончании консервации котел дренируют до растопочного уровня и приступают к растопке в соответствии с инструкцией по пуску котла.

2.3. Гидразинная обработка поверхностей нагрева при рабочих параметрах котла

2.3.1. Под воздействием водного раствора, содержащего гидразин, при высоких температурах на поверхности металла создается защитная оксидная пленка. В формировании пленки участвуют сравнительно небольшая часть оксидов железа, находящихся на поверхности металла. Часть имеющихся оксидов железа и меди за счет восстановления до закисных и металлических форм, а также образования комплексных соединений, теряет прочную связь с металлом и удаляется с поверхностей нагрева.

В процессе ГО экономайзера и экранов поверхности нагрева пароперегревателя заполняются паром, содержащим аммиак, что обеспечивает пассивацию и этих поверхностей и защищает пароперегреватель при конденсации пара после остывания котла.

Концентрация гидразина при обработке значительно превышает эксплуатационную норму и зависит от температуры среды и продолжительности обработки. Наибольшая эффективность достигается при максимально возможных температурах среды.

2.3.2. При обработке котла гидразином при рабочих параметрах (ГРП) в зависимости от предполагаемой продолжительности простоя содержание гидразина в питательной воде составляет 0,3 - 3,0 мг/кг, а продолжительность обработки от 1 - 2 до 24 часов.

В период обработки котел работает в нормальном режиме и несет требуемую нагрузку.

2.3.3. Способ ГРП применяется на тех котлах, где осуществляется коррекционная обработка питательной воды гидразином.

2.3.4. Гидразинная обработка при рабочих параметрах проводится перед плановым остановом котла в резерв или ремонт на срок до 30 сут.

Эта обработка с последующим сухим остановом (ГРП + СО) может осуществляться перед плановым остановом котла в резерв на срок до 60 сут, а также перед остановом в средний или капитальный ремонт.

2.3.5. На блочных электростанциях дозирование гидразина целесообразно осуществлять с помощью штатной гидразинной установки на стороне всасывания питательных насосов.

2.3.6. На электростанциях с поперечными связями гидразин дозируют в питательную воду перед Э.

Для дозирования гидразина при индивидуально-групповой схеме фосфатирования следует использовать штатные насосы-дозаторы фосфатов. Принципиальная схема дозирования гидразина (рис. 2): бак-мерник гидразина вместимостью 1 - 2 м3 - коллектор раствора гидразина на стороне всасывания фосфатных насосов - фосфатный насос-дозатор - фосфатная линия - перемычка от фосфатной линии к питательному узлу котла.

При индивидуальной схеме фосфатирования и расположении фосфатных узлов на значительном расстоянии друг от друга целесообразно смонтировать для всех или группы котлов отдельный узел, включающий бак-мерник гидразина и два насоса-дозатора (типа фосфатных) для подачи гидразина к питательному узлу каждого котла.

Трубопровод гидразина может врезаться в какой-либо байпасный или дренажный трубопровод питательного узла.

2.3.7. К баку-мернику должен предусматриваться подвод крепкого раствора гидразина от гидразинного хозяйства и подпиточная вода.

В этом баке непосредственно перед обработкой готовят раствор требуемой концентрации с учетом производительности насоса-дозатора, необходимого содержания гидразина в питательной воде и предполагаемой нагрузки котла.

Рис. 2. Схема консервации барабанных котлов для проведения ГРП, ГРО, ГВ, ТО, ЗЩ, ФВ:

1 - бак приготовления химических реагентов вместимостью, равной водяному объему котла с пароперегревателем; 2 - насос заполнения котла раствором химических реагентов подачей 50 - 100 м3/ч, давлением 0,5 - 0,8 МПа; 3 - бак-мерник гидразина вместимостью 1 - 2 м3; 4 - штатные насосы-дозаторы фосфатов; 5 - бак рабочего раствора фосфата; 6 - гидразин; 7 - аммиак; 8 - подпиточная вода; 9 - к котлу № 2; 10 - к фосфатным насосам других котлов; 11 - на узел нейтрализации; 12 - к дренажным коллекторам других котлов; 13 - подпиточная вода; 14 - химические реагенты; 15 - питательная вода к котлу; 16 - экраны; 17 - в барботер;

![]() - трубопровод консервации;

- трубопровод консервации;

--г-- трубопровод гидразина для консервации;

--⋈-- штатная линия фосфатирования

2.3.8. Гидразинную обработку осуществляют непосредственно перед плановым остановом котла. За 1 - 2 ч до начала обработки дозирование в котел фосфатов прекращают. В зависимости от продолжительности простоя котла ориентировочная продолжительность обработки и содержание гидразина в питательной воде перед котлом составляют:

|

Продолжительность обработки, ч |

Содержание гидразина, мг/кг |

|

|

До 5 |

1 - 2 |

2 - 3 |

|

5 - 10 |

3 - 6 |

1 - 1,5 |

|

10 - 15 |

6 - 12 |

0,5 - 1 |

|

Св. |

12 - 24 |

0,3 - 0,5 |

В процессе обработки контролируют содержание гидразина, отбирая пробы воды из пробоотборной точки на линии питательной воды перед котлом.

По окончании заданного времени обработки котел останавливают. При останове в резерв на срок до 10 сут котел можно не дренировать. В случае более продолжительного простоя следует после ГРП выполнить СО.

2.3.9. В случае крайней необходимости проведения опрессовки котла в процессе простоя допускается заполнение котла водой на срок не более 1 сут с последующим дренированием воды.

2.4. Гидразинная обработка (ГО) поверхностей нагрева при пониженных параметрах котла

2.4.1. Обработка поверхностей нагрева гидразином с аммиаком в режиме останова котла

2.4.1.1. Формирование защитной пленки на поверхности металла осуществляется под воздействием водного раствора гидразина. В условиях более низких по сравнению с ГРП температур для более прочного связывания защитной оксидной пленки с металлом значение рН консервирующего раствора повышается за счет аммиака.

2.4.1.2. Обработка ведется на отключенном от турбины котле при давлении не более 10 МПа. Значение рН консервирующего раствора 10,5 - 11, а содержание гидразина в чистом отсеке барабана - 10 - 60 мг/кг в зависимости от продолжительности простоя. Продолжительность обработки должна быть не менее 3 ч.

2.4.1.3. Обработка гидразином с аммиаком в режиме останова (ГРО) применяется на котлах, использующих гидразин для коррекционной обработки питательной воды.

2.4.1.4. Обработка ГРО проводится при выводе котла в резерв на срок до 60 сут или выводе в средний или капитальный ремонт. Целесообразно осуществлять эту обработку и при выводе котла в резерв или ремонт на срок до 30 сут, если котел имел в предыдущий период длительную безостановочную кампанию (более 3 - 4 мес.) или серьезные нарушения норм качества питательной воды по железу.

Гидразинная обработка в режиме останова может проводиться как непосредственно в процессе останова, так и после специальной растопки ранее остановленного котла.

2.4.1.5. На блочных электростанциях дозирование гидразина и аммиака осуществляется совместно штатными насосами-дозаторами фосфатов в барабан. Рабочий раствор реагентов готовится либо в баке-мернике фосфатов, либо в специально установленном баке-мернике, куда необходимо подвести трубопроводы гидразина и аммиака от соответствующих хозяйств и подпиточную воду.

2.4.1.6. На электростанциях с поперечными связями гидразин и аммиак дозируются совместно в барабан. Схема дозирования организовывается в соответствии с пп. 2.3.6 и 2.3.7.

2.4.1.7. Рабочий раствор реагентов готовится в баке-мернике из расчета одной обработки с некоторым запасом. Для быстрейшего обеспечения в котле необходимых концентраций реагентов с учетом водяного объема котла и производительности насосов-дозаторов концентрация гидразина в рабочем растворе должна быть 5 - 20 %, а аммиака 1 - 5 %.

2.4.1.8. Потребность 20 %-ного гидразина для одной обработки зависит от загрязненности поверхностей нагрева котла, частоты проведения обработки и обычно не превышает 1 л гидразина на 1 м3 водяного объема котла (без перегревателя). Потребность в 25 %-ном аммиаке не превышает 0,5 л на 1 м3 водяного объема котла.

2.4.1.9. Для сброса использованного консервирующего раствора после обработки должен быть предусмотрен трубопровод от нижнего дренажного коллектора котла в бак реагентов (см. рис. 2) или какой-либо дренажный бак, бак слива из котла, бак низких точек, приямок для последующей перекачки насосом на узел нейтрализации.

2.4.1.10. Для проведения обработки на блоке с барабанным котлом блок разгружают до минимально допустимой нагрузки и параллельно снижают температуру перегретого пара. Котел переводится на растопочный расход топлива. При расходе топлива не выше 30% номинального открывается БРОУ (ПСБУ) и отключается турбина, а промежуточный пароперегреватель обеспаривают на конденсатор.

Уменьшением расхода топлива температуру свежего пара понижают до 350 - 400 °С, после чего постепенно открывают сброс пара в атмосферу из главных паропроводов или из трубопровода за РОУ и закрывают БРОУ (ПСБУ), поддерживая в котле давление около 10 МПа.

Котел подпитывают водой до уровня +100 мм выше верхнего допустимого уровня, закрывают непрерывную продувку и начинают дозировку реагентов в барабан. Включают линию рециркуляции котловой воды из барабана на вход Э. Отключение линии рециркуляции производят только на период подпиток котла водой.

Обработка начинается при достижении в чистом отсеке значения рН ³ 10,5 и содержании гидразина в зависимости от продолжительности простоя:

|

Содержание гидразина, мг/кг |

|

|

До 15 |

10 - 30 |

|

До 45 |

30 - 50 |

|

До 60 |

40 - 60 |

Если концентрация гидразина в первый час обработки уменьшается по сравнению с исходной на 25 - 30 %, то необходимо ввести в котел дополнительное количество реагентов.

Обработка заканчивается при снижении содержания гидразина в воде солевого отсека в 1,5 - 3 раза по сравнению с исходным. Общая продолжительность обработки должна составлять не менее 3 ч.

В процессе обработки контролируют рН, содержание гидразина в чистом и солевом отсеках.

По окончании обработки останавливают котел и при выводе его в ремонт после снижения давления до атмосферного опорожняют, направляя раствор на нейтрализацию.

При выводе котла в резерв консервирующий раствор можно сливать перед началом растопки котла.

2.4.1.11. На электростанциях с поперечными связями котел для проведения обработки разгружают до минимальной нагрузки, открывают запорную арматуру на линии сброса пара в атмосферу и закрывают задвижки на паропроводах к общестанционной магистрали. Котел переводят на растопочное топливо, расход которого должен обеспечивать температуру перегретого пара 350 - 400 °С при рабочем давлении за котлом (но не выше 10 МПа). Котел подпитывают водой до уровня +100 мм выше верхнего допустимого уровня, закрывают непрерывную продувку и начинают дозировку реагентов в барабан. Включают линию рециркуляции котловой воды из барабана на вход Э. Отключение линии рециркуляции производят только на период подпиток котла водой.

Значение рН, содержание гидразина в чистом и солевом отсеках, продолжительность обработки, объем химического контроля, а также операции по окончании обработки должны соответствовать п. 2.4.1.10.

2.4.1.12. Для проведения обработки на ранее остановленном котле его необходимо растопить в соответствии с эксплуатационной инструкцией, поднять параметры и выполнить обработку, а затем вывести котел в резерв или ремонт в соответствии с пп. 2.4.1.10 или 2.4.1.11.

2.4.1.13. В случае крайней необходимости проведения опрессовки котла в период простоя допускается заполнение котла водой на срок не более 1 сут с последующим дренированием воды.

2.4.1.14. Перед растопкой котла специальных водных отмывок поверхностей нагрева не проводят.

2.4.2. Гидразинная «выварка» поверхностей нагрева котла

2.4.2.1. При гидразинной «выварке» (ГВ) защитная пленка на поверхности металла формируется в условиях более низкой температуры среды по сравнению с ГРО.

2.4.2.2. Гидразинная «выварка» осуществляется при давлении в котле около 1,5 МПа и поддержании в чистом отсеке барабана содержания гидразина 150 - 200 мг/кг и значения рН более 10,5 (за счет дозирования аммиака). Продолжительность режима 20 - 24 ч.

2.4.2.3. Гидразинная «выварка» применяется на котлах, использующих гидразин для коррекционной обработки питательной воды, вместо ГРО, если шум от сброса пара в атмосферу при проведении ГРО мешает окружающему населению.

2.4.2.4. Гидразинная «выварка» проводится в случаях, указанных в п. 2.4.1.4, а также может вестись как непосредственно в процессе останова, так и при специальной растопке консервируемого котла.

2.4.2.5. Схема приготовления и дозирования гидразина и аммиака осуществляется в соответствии с пп. 2.4.1.5 - 2.4.1.7, а сброс раствора после обработки - п. 2.4.1.9.

2.4.2.6. Потребность 20 %-ного гидразина обычно не превышает 1,5 л гидразина, а 25 %-ного аммиака 0,5 л на 1 м3 водяного объема котла (без пароперегревателя).

2.4.2.7. На блочных электростанциях после останова блока давление в котле снижают с допустимой скоростью сбросом пара через БРОУ (ПСБУ) в конденсатор. Пароперегреватель обеспаривают на конденсатор.

После снижения давления в котле до 1,5 МПа включают 2 - 3 форсунки, открывают задвижку на линии сброса пара в атмосферу и закрывают БРОУ (ПСБУ). Давление в котле поддерживают в пределах 1,5 - 2,0 МПа, для этого допускается периодически открывать запорную арматуру на линии сброса пара в атмосферу.

Котел подпитывают водой до уровня +100 мм выше верхнего допустимого уровня, закрывают непрерывную продувку и начинают дозировку реагентов в барабан. Включают линию рециркуляции котловой воды на вход Э, отключая ее только на период подпитки котла водой.

Концентрация гидразина в чистом отсеке барабана должна быть не менее 150 - 200 мг/кг, значение рН > 10,5. Продолжительность режима составляет 20 - 24 ч.

В процессе обработки контролируют значение рН, содержание гидразина в чистом отсеке.

По окончании обработки останавливают котел и при выводе его в ремонт после снижения давления до атмосферного опорожняют, направляя раствор на нейтрализацию.

При выводе котла в резерв консервирующий раствор можно сливать перед началом растопки котла.

2.4.2.8. На электростанциях с поперечными связями после останова котла и отключения его от общестанционной магистрали открывают запорную арматуру на линии сброса пара в атмосферу.

После снижения давления в котле до 1,5 МПа включают 2 - 3 форсунки, поддерживая давление 1,5 - 2,0 МПа, периодически открывая арматуру на линии сброса пара в атмосферу.

Котел подпитывают водой до уровня +100 мм выше верхнего допустимого уровня, закрывают непрерывную продувку и начинают дозировку реагентов в барабан. Включают линию рециркуляции котловой воды на вход Э, отключая ее только на период подпитки котла водой.

Значение рН, содержание гидразина в чистом отсеке, продолжительность обработки, объем химического контроля, а также операции по окончании обработки должны соответствовать п. 2.4.2.7.

2.4.2.9. Для проведения обработки на ранее остановленном котле его необходимо растопить в соответствии с эксплуатационной инструкцией, поднять параметры и выполнить обработку в соответствии с пп. 2.4.2.7 или 2.4.2.8, а затем вывести котел в резерв или ремонт.

2.4.2.10. В случае крайней необходимости проведения опрессовки котла в период простоя допускается заполнение котла водой на срок не более 1 сут с последующим дренированием воды.

2.4.2.11. Перед растопкой котла специальных водных отмывок поверхностей нагрева не проводят.

2.5. Трилонная обработка поверхностей нагрева котла

2.5.1. Пассивация поверхностей нагрева раствором трилона Б основана на термическом разложении предварительно образованных комплексонатов железа.

На первом этапе обработки при температуре среды около 150 °С происходит подготовка поверхностей нагрева Э и экранов к созданию на них защитной пленки за счет комплексования железа из отложений и перевода его в раствор. На втором этапе при температуре среды более 250 °С происходит термолиз части комплексонатов железа с образованием защитной пленки на поверхности металла.

В процессе разложения комплексонатов железа выделяются газообразные продукты, в том числе водород и аммиак, которые удаляются с паром и пассивируют пароперегреватель.

Технология трилонной обработки (ТО) регламентирована РД 34.37.514-91 «Методические указания по комплексонной обработке воды барабанных котлов давлением 3,9 - 9,8 МПа» (М.: СПО ОРГРЭС, 1993).

2.5.2. Пассивация тритоном Б поверхностей нагрева совмещается с растопкой котла.

Расчетная концентрация трилона Б в воде, заполняющей котел перед растопкой, должна быть 300 - 500 мг/кг.

На первом этапе обработки в течение 1,5 - 2 ч в котле поддерживается давление 0,5 - 1,0 МПа, а второй этап осуществляется в процессе дальнейшей растопки по эксплуатационной инструкции.

2.5.3. Обработка трилоном Б применяется для всех типов барабанных котлов давлением выше 3,9 МПа независимо от режимов коррекционной обработки питательной воды (гидразинно-аммиачной или аммиачной) и котловой воды (фосфатной или комплексонной).

2.5.4. На котлах, где предусмотрена коррекционная обработка питательной воды гидразином, ТО проводится после химической очистки (предпусковой и эксплуатационной), до капитального ремонта и после него трилонная обработка может также проводиться перед выводом котла в резерв или ремонт на срок до 60 сут. В этих случаях ТО замещает ГРО, ГВ, ГРП.

На электростанциях, где применение гидразина запрещено санитарными нормами по условиям снабжения паром потребителей, ТО проводится помимо указанных случаев еще и не менее одного раза в год, например, после осенне-зимнего максимума.

Для ТО перед выводом в резерв или ремонт необходимо предусматривать не ранее, чем за одну-две недели до останова, специальную растопку котла с выходом на рабочие параметры.

Если ТО проводится непосредственно перед выводом котла в резерв или ремонт, - целесообразно при останове выполнить СО.

2.5.5. Для проведения ТО необходимо предусмотреть бак для приготовления рабочего раствора трилона Б, насос для подачи раствора в котлы и трубопроводы для заполнения котлов через нижние точки экранов и дренажи Э (см. рис. 2). К баку необходимо подвести трубопровод подпиточной воды. Вместимость бака должна быть не менее водяного объема наибольшего котла.

Для приготовления рабочего раствора трилона Б могут быть использованы баки и насосы кислотной промывки и трубопроводы заполнения котлов водой.

2.5.6. Ориентировочная потребность трилона Б для одной обработки котла составляет 0,5 - 1,0 кг товарного продукта на 1 м3 водяного объема (без пароперегревателя) котла.

2.5.7. Раствор трилона Б концентрацией 300 - 500 мг/кг готовят в количестве, достаточном для заполнения котла до растопочного уровня. Если вместимость бака недостаточна для этого, то концентрация раствора увеличивается с учетом того, чтобы после подпитки котла до растопочного уровня концентрация трилона Б в котловой воде была в указанных пределах.

Засыпку в бак товарного продукта ведут порциями через сетчатую корзину, смывая реагент водой из шланга, при рециркуляции воды по схеме «бак - насос - бак».

2.5.8. После заполнения через нижние точки экранов и дренажи Э приступают к растопке котла.

На весь период растопки непрерывная продувка котла должна быть закрыта. Линия рециркуляции котловой воды на вход в Э закрывается только на период подпитки котла водой.

По достижении в котле давления 0,5 - 1,0 МПа делают выдержку в течение 1,5 - 2,0 ч. В процессе выдержки отбирают каждые 20 - 30 мин пробы воды чистого и солевого отсеков для определения концентраций свободного трилона. Если пробы воды мутные и содержат взвесь или содержание свободного трилона менее 30 мг/кг, растопку прекращают, раствор из котла дренируют. Затем вновь заполняют котел свежим раствором трилона Б концентрацией более 30 мг/кг и приступают к растопке.

После окончания выдержки при давлении 0,5 - 1,0 МПа или после заполнения котла свежим раствором растопку ведут по эксплуатационной инструкции для подключения котла к турбине.

2.6. Фосфатно-аммиачная «выварка»

2.6.1. Фосфатно-аммиачная «выварка» (ФВ) при повышенных содержаниях фосфатов в котловой воде по сравнению с эксплуатационными и давлении в котле 0,8 - 1,0 МПа способствует фосфатной пассивации металла внутренних поверхностей нагрева экранов и удалению части рыхлых отложений.

При этом пароперегреватель заполняется паром, содержащим аммиак, что способствует пассивации металла пароперегревателя и защищает его при конденсации пара после останова котла.

2.6.2. Фосфатно-аммиачная «выварка» осуществляется в режиме растопки котла при давлении около 1,0 МПа, начальной концентрации фосфатов в котловой воде 400 - 500 мг/кг и аммиака около 1 г/кг. Продолжительность обработки около 8 ч.

2.6.3. Фосфатно-аммиачная «выварка» применяется на котлах давлением 3,9 и 9,8 МПа, подпитываемых умягченной водой.

2.6.4. Фосфатно-аммиачная «выварка» проводится при выводе котла в резерв на срок до 60 сут или выводе в средний или капитальный ремонт.

2.6.5. Для приготовления растворов, подачи их в котел, а также сбора отработанных растворов с последующей откачкой на установку нейтрализации необходимо предусмотреть схему в соответствии с рис. 1 или 2.

2.6.6. Ориентировочная потребность для одной обработки - 1 - 1,5 кг товарного тринатрийфосфата и 3 - 3,5 л 25 %-ного аммиака на 1 м3 водяного объема котла.

2.6.7. Раствор реагентов с концентрацией фосфатов около 500 мг/кг и аммиака концентрацией около 1 г/кг готовят в баке (см. рис. 1 и 2) в количестве, достаточном для заполнения котла до растопочного уровня. Если вместимость бака недостаточна для этого, то концентрация раствора увеличивается с учетом того, чтобы после подпитки котла до растопочного уровня концентрация фосфата и аммиака в котловой воде достигла указанных.

Засыпку тринатрийфосфата ведут в соответствии с п. 2.5.7.

2.6.8. После заполнения через нижние точки приступают к растопке котла. На весь период обработки непрерывная продувка закрывается, в котле поддерживается давление 1,0 МПа, ФВ ведется 8 ч. Каждые 1 - 2 ч проводят продувку нижних точек экранов, начиная с панелей солевых отсеков. Продолжительность открытия вентилей периодической продувки составляет 30 с.

По окончании ФВ останавливают котел и после снижения давления до атмосферного опорожняют его, направляя раствор на нейтрализацию.

2.6.9. Перед пуском котла в эксплуатацию специальных водных отмывок поверхностей нагрева не проводят.

2.7. Заполнение поверхностей нагрева котла защитными щелочными растворами

2.7.1. При заполнении поверхностей нагрева котла защитным щелочным (ЗЩ) раствором обеспечивается устойчивость ранее образованной на поверхностях металла защитной пленки в течение длительного времени даже при попадании в котел кислорода.

В качестве щелочных растворов могут быть использованы раствор аммиака или раствор едкого натра с тринатрийфосфатом.

2.7.2. При осуществлении данного способа котел полностью (за исключением промежуточного пароперегревателя) заполняется щелочным раствором на весь период останова.

При использовании аммиачного раствора значение рН его должно быть 10,5 - 11 (содержание аммиака 0,5 - 1,0 г/кг), а фосфатно-щелочной раствор должен содержать 0,3 - 1 г/кг едкого натра и 0,1 - 0,2 г/кг тринатрийфосфата.

В период консервации должна быть обеспечена возможность подкачки раствора в случае утечки части его из котла.

2.7.3. Заполнение раствором аммиака применяется для котлов любых давлений.

Раствор едкого натра с тринатрийфосфатом применяется для котлов, подпитываемых умягченной водой, а также при условии возможности полного дренирования всех поверхностей нагрева пароперегревателя.

2.7.4. Заполнение щелочным раствором проводится при выводе котла в резерв на срок до 4 мес.

Если перед заполнением щелочным раствором провести обработку ГО (ГРО или ГВ) или ТО (ГРО + ЗЩ; ТО + ЗЩ), то можно вывести котел в резерв на срок до 6 мес.

2.7.5. В случае применения раствора едкого натра с тринатрийфосфатом необходимо предусмотреть возможность отмывки пароперегревателя от консервирующего раствора (см. рис. 1). Использование такой схемы позволяет, кроме того, организовывать рециркуляцию раствора в котле, что необходимо при относительно малой вместимости бака для приготовления раствора.

При использовании схемы, приведенной на рис. 2, следует учесть, что вместимость бака должна быть не менее водяного объема наибольшего котла (с пароперегревателем).

Схемы консервации должны также предусматривать сбор отработанных растворов с последующей откачкой их на установку нейтрализации.

2.7.6. Ориентировочная потребность реагентов для заполнения котла в расчете на 1 м3 водяного объема составляет: не более 4 л 25 %-ного аммиака при приготовлении аммиачного раствора, а при использовании едкого натра с тринатрийфосфатом не более 2 л 40 %-ной щелочи и 1 кг товарного тринатрийфосфата.

2.7.7. При использовании для приготовления реагентов схемы, приведенной на рис. 2, готовят раствор необходимой концентрации в объеме, достаточном для заполнения котла.

При использовании схемы, приведенной на рис. 1, концентрация реагентов увеличивается с таким расчетом, чтобы после подпитки котла водой и перемешивания раствора путем рециркуляции («бак - котел - бак») концентрация достигла необходимой.

Приготовление растворов везут в соответствии с п. 2.5.7.

2.7.8. Выведенный в резерв и опорожненный котел заполняют консервирующим раствором через нижние точки экранов и дренажи Э. Заполнение котла контролируют с помощью воздушников.

Если осуществляется перемешивание раствора в котле путем рециркуляции (см. рис. 1), то окончание его определяют по выравниванию концентрации раствора в пробоотборных точках по пароводяному тракту.

После заполнения котла закрывают всю запорную арматуру пароводяного тракта.

2.7.9. В период консервации котла регулярно проверяют плотность закрытия вентилей и задвижек, своевременно устраняют протечки и неплотности сальников.

При частичном опорожнении подпитывают котел свежим раствором реагентов.

2.7.10. По окончании консервации раствор из котла дренируют в бак реагентов, используя при необходимости для заполнения другого консервируемого котла или направляя на установку нейтрализации.

Если котел консервировался раствором едкого натра с тринатрийфосфатом, перед растопкой ведут водную отмывку пароперегревателя в течение 30 - 60 мин со сбросом воды через нижние точки котла. Трубопровод промывки пароперегревателя должен надежно отключаться от работающего котла.

2.8. Заполнение поверхностей нагрева котла азотом

2.8.1. Заполнение внутренних поверхностей нагрева химически инертным азотом с последующим поддержанием в котле его избыточного давления предотвращает доступ кислорода, что обеспечивает устойчивость ранее образованной защитной пленки на металле в течение длительного времени.

2.8.2. Заполнение котла азотом осуществляется при избыточном давлении в поверхностях нагрева. В процессе консервации расход азота должен обеспечивать небольшое избыточное давление в котле.

2.8.3. Консервация азотом применяется на котлах любых давлений на электростанциях, имеющих азот от собственных кислородных установок. При этом допускается применение азота при его концентрации не ниже 99 %.

2.8.4. Заполнение азотом проводится при выводе котла в резерв на срок до одного года.

2.8.5. Схема консервации должна предусматривать подвод азота к выходным коллекторам пароперегревателей и в барабан через воздушники.

Подвод к воздушникам осуществляется посредством врезок трубок с арматурой высокого давления. Отводы от воздушников следует объединить в общий коллектор, который соединяется с трубопроводом подвода азота. Коллектор, объединяющий отводы от воздушников, должен надежно отключаться от азотного трубопровода путем установки арматуры высокого давления. На этом коллекторе необходимо иметь ревизионный вентиль, открытый во время эксплуатации котла.

Конкретная схема трубопроводов азота разрабатывается с учетом возможностей кислородной установки и типов установленных котлов.

2.8.6. При останове котла на срок до 10 сут консервация выполняется без слива воды из поверхностей нагрева.

После останова котла и снижения давления в барабане до 0,2 - 0,5 МПа открывают вентили на линиях подвода азота к пароперегревателю и в барабан и приступают, при необходимости, к дренированию котла, после чего дренажи закрываются.

В процессе консервации давление газа в котле поддерживают на уровне 5 - 10 кПа.

2.8.7. В период консервации принимают меры к установлению возможных утечек газа и их устранению.

2.8.8. При необходимости проведения небольших ремонтных работ возможно кратковременное прекращение подачи газа в котел.

2.9. Консервация котла контактным ингибитором

2.9.1. Контактный ингибитор М-1 является солью циклогексиламина и синтетических жирных кислот.

В виде водного раствора контактный ингибитор (КИ) защищает от коррозии чугун и стали различных марок. Его защитные свойства обусловлены наличием в ингибиторе аминогрупп в гидрофобной части молекулы. При контакте с поверхностью металла ингибитор адсорбируется по аминогруппе, оставляя во внешней среде гидрофобную часть молекулы. Такое строение адсорбционного слоя препятствует проникновению влаги или электролита к металлу. Дополнительным препятствием являются вышележащие слои молекул ингибитора, усиливающие адсорбционный слой. Проникающие в глубь этого слоя молекулы воды и газов (SО2, СО2 и др.) приводят к гидролизу части молекулы ингибитора. При этом освобождаются циклогексиламины и жирные кислоты. Циклогексиламины связывают кислые газы, а кислоты, адсорбируясь, поддерживают гидрофобность поверхности металла.

Контактный ингибитор создает на металле защитную пленку, сохраняющуюся и после слива консервирующего раствора.

2.9.2. Для консервации поверхностей нагрева котел заполняют водным раствором ингибитора концентрацией 0,5 - 1,5 % в зависимости от продолжительности простоя, состава и количества отложений на поверхностях нагрева. Конкретная концентрация раствора ингибитора устанавливается после химического анализа состава отложений.

2.9.3. Консервация КИ применяется для любых типов котлов независимо от применяемых режимов коррекционной обработки питательной и котловой воды.

2.9.4. Консервация ингибитором М-1 проводится при выводе котла в резерв или ремонт на срок от 1 мес. до 2 лет.

2.9.5. Для осуществления консервации должна быть предусмотрена специальная отдельная схема приготовления водного раствора ингибитора и подачи его в котел (рис. 3). Схема включает бак хранения и приготовления раствора вместимостью не менее полного водяного объема котла и насос для перемешивания раствора и подачи его в котел. К баку должен быть предусмотрен подвод конденсата или обессоленной воды.

Заполнение котла раствором ингибитора проводится по трубопроводу от напорной стороны насоса к нижнему дренажному коллектору котла. По этому же трубопроводу консервирующий раствор из котла сбрасывается при расконсервации в бак хранения.

2.9.6. Для приготовления рабочего раствора фляги с товарным ингибитором предварительно разогревают, опустив их в ванну с водой, нагретой до 70 °С. Ориентировочное время разогрева - 8 - 10 ч.

Разогретый товарный ингибитор заливают в бак консервирующего раствора при рециркуляции воды по схеме «бак - насос - бак». Температура циркулирующей воды должна быть около 60 °С. Время циркуляции раствора 1 ч. Концентрацию ингибитора в рабочем растворе определяют в соответствии с методикой приложения 1.

Рис. 3. Схема консервации энергетических котлов КИ:

1 - бак приготовления ингибитора вместимостью, равной водяному объему котла с пароперегревателем; 2 - насос заполнения котла раствором ингибитора; 3 - барабанный котел; 4 - питательная вода к котлу; 5 - экраны; 6 - подпиточная вода; 7 - ингибитор; 8 - насос дренажного бака; 9 - дренажный бак; 10 - дренажи котла, питательного тракта; 11 – деаэратор; 12 - поверхность нагрева до Э; 13 - прямоточный котел; 14 - от ПНД

трубопроводы консервации

2.9.7. Предварительно опорожненный котел заполняют приготовленным раствором ингибитора при температуре барабана не выше 60 °С. Заполнение ведут через дренажи нижних точек экранов и Э при открытых воздушниках котла.

Барабан котла заполняют полностью, через него пароперегреватель. Воздушники по тракту котла закрывают по мере его заполнения после появления сплошной струи раствора.

При простое в резерве котел оставляют заполненным консервирующим раствором, плотно закрыв всю запорную арматуру на котле.

При выводе в ремонт для образования на металле защитной пленки консервирующий раствор должен находиться в котле не менее 24 ч, после чего раствор сливают в бак хранения. При необходимости в процессе ремонта резки труб несливаемой ступени пароперегревателя сначала сливают раствор из других ступеней, откуда раствор может попасть в указанную несливаемую ступень.

При резке труб несливаемой ступени необходимо обеспечить сбор сливаемого раствора и принять меры предосторожности, предусмотренные при работе с токсичными веществами.

2.9.8. В период простоя на консервации следует не допускать попадания воды или пара в котел.

2.9.9. Для расконсервации котла после простоя в резерве раствор ингибитора сливают из котла в бак хранения раствора.

Поскольку при повышении температуры ингибитор разлагается, не давая потенциально кислых продуктов, специальная отмывка котла не производится, а растопка осуществляется в соответствии с инструкцией по пуску котла.

2.9.10. Контактный ингибитор М-1 многократного действия, поэтому слитый из котла раствор должен использоваться для последующих консерваций котлов. Необходимо лишь проверить концентрацию раствора и, если нужно, добавить некоторое количество товарного ингибитора.

3. СПОСОБЫ КОНСЕРВАЦИИ ПРЯМОТОЧНЫХ КОТЛОВ

3.1. Сухой останов котла

3.1.1. Сухой останов применяется на всех прямоточных котлах независимо от принятого водно-химического режима.

3.1.2. Сухой останов котла проводится при любых плановых и аварийных остановах котла на срок до 30 сут.

3.1.3. После погашения топки и отключения котла от турбины закрывают запорную арматуру на питательных трубопроводах.

Пар из котла через БРОУ (ПСБУ) частично выпускают в конденсатор так, чтобы в течение 20 - 30 мин давление в котле снизилось до 3 - 4 МПа, при этом ВЗ остаются открытыми.

Открывают дренажи входных коллекторов НРЧ и Э для вытеснения воды из котла собственным паром, при этом ПСБУ (БРОУ) закрывают.

После снижения давления в котле до нуля в течение 30 мин проводят вакуумную сушку поверхностей нагрева, для чего снова открывают ПСБУ (БРОУ). Затем закрывают запорную арматуру на паропроводах и на всех линиях, соединяющих котел с конденсатором.

Промежуточный пароперегреватель обеспаривают на конденсатор открытием запорной арматуры на сбросных линиях из горячих паропроводов. Вакуум в системе поддерживают в течение не менее 15 мин.

При выводе в резерв вентиляцию газовоздушного тракта проводят в соответствии с ПТЭ, а при останове в ремонт - до охлаждения поверхностей нагрева.

3.2. Гидразинная обработка поверхностей нагрева при рабочих параметрах котла

3.2.1. Под воздействием среды, содержащей гидразин, при высоких температурах на поверхности металла создается защитная оксидная пленка, надежно предохраняющая металл от коррозии в течение длительного времени.

Концентрация гидразина при обработке значительно превышает эксплуатационную норму и зависит от продолжительности обработки.

3.2.2. При обработке гидразином при рабочих параметрах в зависимости от продолжительности простоя содержание гидразина в питательной воде составляет 0,3 - 3 мг/кг, а продолжительность обработки - от 1 - 2 до 24 ч.

3.2.3. Гидразинная обработка применяется на котлах при ведении гидразинно-аммиачного или гидразинного режима.

3.2.4. Обработка проводится в сочетании с СО при выводе котла в резерв на срок до 3 мес. или выводе в средний или капитальный ремонт.

В период обработки котел работает в нормальном режиме и несет требуемую нагрузку.

3.2.5. Дозирование гидразина осуществляют с помощью штатной гидразинной установки на стороне всасывания питательных насосов или в основной конденсат за БОУ.

Непосредственно перед обработкой в баке-мернике установки готовят раствор требуемой концентрации с учетом производительности насоса-дозатора и предполагаемой нагрузки котла.

3.2.6. Гидразинную обработку проводят непосредственно перед плановым остановом. В зависимости от продолжительности простоя котла ориентировочная продолжительность обработки и содержание гидразина в питательной воде составляют:

|

Продолжительность обработки, ч |

Содержание гидразина, мг/кг |

|

|

До 5 |

1 - 2 |

2 - 3 |

|

5 - 10 |

3 - 6 |

1 - 1,5 |

|

10 - 15 |

6 - 12 |

0,5 - 1 |

|

Св. |

12 - 24 |

0,3 - 0,5 |

В процессе обработки контролируют содержание гидразина, отбирая пробы воды из пробоотборной точки на линии питательной воды перед котлом.

По окончании ГО выполняют СО.

3.2.7. При последующем пуске котла также необходимо в течение 24 ч поддерживать в питательной воде содержание гидразина 1 - 3 мг/кг до стабилизации качества питательной воды на нормируемом уровне.

3.3. Кислородная обработка поверхностей нагрева при рабочих параметрах котла

3.3.1. Обработка проводится для восстановления нарушенных защитных пленок за счет повышенных по сравнению с эксплуатационными дозировок кислорода. Содержание кислорода в питательной воде увеличивается до 1 - 2 мг/кг за несколько часов до останова котла.

3.3.2. Кислородная обработка применяется на котлах при ведении различных модификаций кислородного водного режима.

3.3.3. Обработка проводится в сочетании с СО при выводе котла в резерв на срок до 3 мес. или выводе в средний или капитальный ремонт.

В период обработки котел работает в нормальном режиме и несет требуемую нагрузку.

3.3.4. Обработку осуществляют с помощью штатных установок дозирования кислорода или воздуха.

3.3.5. В период обработки перед плановым остановом котла содержание кислорода в питательной воде увеличивается до 1 - 2 мг/кг за 8 - 10 ч до останова.

В процессе обработки контролируют содержание кислорода в питательной воде перед котлом.

По окончании заданного времени выполняют СО.

3.3.6. При пусках котла также необходимо в течение 30 - 40 ч поддерживать в питательной воде содержание кислорода 1 мг/кг до стабилизации качества питательной воды на нормируемом значении.

3.4. Заполнение поверхностей нагрева котла азотом

3.4.1. Заполнение котла азотом осуществляется при избыточном давлении в поверхностях нагрева. В процессе консервации расход азота должен обеспечивать небольшое избыточное давление в котле.

3.4.2. Консервация азотом применяется на котлах любых давлений на электростанциях, имеющих азот от собственных кислородных установок. При этом допускается применение азота при его концентрации не ниже 99 %.

3.4.3. Заполнение азотом проводится при выводе котла в резерв на срок до одного года.

3.4.4. Целесообразно предусматривать подвод азота в трубопровод отвода пара из расширителя на давление 2,0 МПа и к холодным линиям промежуточного перегрева.

Схема подвода азота к котлу должна быть выполнена в соответствии с п. 2.8.5.

3.4.5. После останова котла и снижения давления в нем до 0,2 - 0,5 МПа открывают вентили на линиях подвода азота к расширителю.

Перед заполнением азотом выполняют вакуумную сушку промежуточного пароперегревателя.

После расхолаживания котла давление в нем поддерживают на уровне 5 - 10 кПа.

При наличии неотключенного промежуточного пароперегревателя выполняют его постоянную продувку азотом с часовым расходом, равным 10 % объема продуваемого контура.

3.4.6. В период консервации принимают меры к установлению возможных утечек газа и их устранению.

3.4.7. При необходимости проведения небольших ремонтных работ возможно кратковременное прекращение подачи газа в котел.

3.5. Консервация котла контактным ингибитором

3.5.1. Контактный ингибитор М-1 создает на металле защитную пленку, сохраняющуюся и после слива консервирующего раствора (см. п. 2.9.1).

3.5.2. Для консервации поверхностей нагрева котел заполняют водным раствором ингибитора концентрацией 0,5 - 1,5 % в зависимости от продолжительности простоя, состава и количества отложений на поверхностях нагрева. Конкретная концентрация раствора ингибитора устанавливается после химического анализа состава отложений.

3.5.3. Консервация КИ применяется для любых типов котлов независимо от применяемого водно-химического режима.

3.5.4. Консервация ингибитором М-1 проводится при выводе котла в резерв или ремонт на срок от 1 мес. до 2 лет.

3.5.5. Приготовление консервирующего раствора осуществляется в соответствии с пп. 2.9.5 и 2.9.6.

Раствор ингибитора из бака приготовления подается в деаэратор.

Необходимо также предусмотреть слив раствора из питательных магистралей и котла после консервации в бак хранения с использованием для этой цели дренажных баков.

3.5.6. Перед консервацией осуществляют дренирование деаэратора, питательных трубопроводов, ПВД по водяной стороне и самого котла.

Заполнение котла, питательных магистралей и ПВД ведут бустерным насосом, контролируя заполнение с помощью воздушников. При появлении из воздушников по ходу среды сплошной струи производят их закрытие.

При простое в резерве котел оставляют заполненным консервирующим раствором, плотно закрыв всю запорную арматуру на котле.

При выводе в ремонт для образования на металле защитной пленки консервирующий раствор должен находиться в котле не менее 24 ч, после чего раствор сливают в бак хранения.

3.5.7. Для расконсервации котла консервирующий раствор после простоя в резерве сливают из питательных магистралей, ПВД и котла в бак хранения для последующего использования.

Специальных водных отмывок от консервирующего раствора при растопке не производят.

4. ВЫБОР СПОСОБОВ КОНСЕРВАЦИИ ЭНЕРГЕТИЧЕСКИХ КОТЛОВ В ЗАВИСИМОСТИ ОТ ВИДА И ПРОДОЛЖИТЕЛЬНОСТИ ПРОСТОЯ

4.1. Способы консервации барабанных котлов выбираются в соответствии с приведенной таблицей.

Для меньших сроков простоя допускается использование способов, предлагаемых для любого большего срока.

На каждом котле должны быть предусмотрены не только способ или способы, предохраняющие при консервации ранее образованную защитную пленку на поверхности металла (СО, ИД, ЗЩ, КИ, А), но и способ или способы, образующие и восстанавливающие эту пленку (ГРО или ГВ, ТО, ФВ).

Гидразинную обработку при рабочих параметрах целесообразно проводить не только перед остановом, но и в соответствии с ПТЭ при любом пуске котла, если не предполагается выполнение ТО.

|

Вид останова |

||||||||||||||||

|

Котлы на давление 3,9 |

Котлы на давление 9,8 МПа |

Котлы на давление 13,8 МПа |

||||||||||||||

|

МПа |

Без обработки питательной воды гидразином |

Обработка питательной воды гидразином |

Без обработки питательной воды гидразином |

Обработка питательной воды гидразином |

||||||||||||

|

Рекомендуемый способ |

Возможная замена |

Рекомендуемый способ |

Возможная замена |

Рекомендуемый способ |

Возможная замена |

Рекомендуемый способ |

Возможная замена |

Рекомендуемый способ |

Возможная замена |

|||||||

|

Плановый останов |

||||||||||||||||

|

Резерв |

СО |

ИД |

СО |

ИД |

ГРП |

СО, ИД |

СО |

ИД |

ГРП |

СО, ИД |

||||||

|

СО - первый этап, дальнейшая консервация зависит от последующего срока ремонта, резерва |

||||||||||||||||

Примечания: 1. На котлах давлением 9,8 и 13,8 МПа без обработки питательной воды гидразином должна проводиться ТО не реже одного раза в год.

2. А - заполнение поверхностей нагрева котла азотом.

3. ГРП + СО - гидразинная обработка при рабочих параметрах котла с последующим сухим остановом; ГО + ЗЩ, ТО + ЗЩ, ФВ + ЗЩ - заполнение котла щелочным раствором с предшествующей реагентной обработкой.

4. ТО + КИ - консервация контактным ингибитором с предшествующей трилонной обработкой.

5. «До», «после» - до ремонта и после него.

4.2. На прямоточных котлах СО рекомендуется осуществлять при остановах на срок до 30 дн.

Гидразинная или кислородная обработка в сочетании с СО выполняется при выводе котла в резерв на срок до 3 мес. или ремонт на срок до 5 - 6 мес.

В случае более продолжительных сроков резерва или ремонта следует для консервации котлов использовать КИ или азот (А).

При выводе прямоточного котла в резерв или ремонт на срок более 1 мес. целесообразно по возможности заполнять конденсатный тракт и деаэратор раствором аммиака, для чего в конденсат за БОУ дозируется штатным насосом аммиак за 0,5 - 1 ч до останова для достижения значения рН за деаэратором не менее 9,2.

4.3. В условиях резкого увеличения количества и продолжительности простоев энергетического оборудования для поддержания в работоспособном состоянии всех систем котла (энергоблока), а не только поверхностей нагрева, необходимо организовать режим работы электростанции таким образом, чтобы простой каждого котла (энергоблока) в резерве не превышал 3 мес., а при достижении этого срока или ранее в зависимости от конкретной ситуации котел (энергоблок) включался в работу и останавливался в резерв другой.

4.4. При выводе котла в резерв на неопределенный срок следует выбирать способ консервации, ориентируясь на максимальный срок резерва, характерный для практики данной электростанции.

Понятие «неопределенный срок» подразумевает останов в резерв на какой-то, чаще непродолжительный, срок с последующим, возможно и неоднократным, продлением срока.

4.5. При выводе котла в резерв или ремонт (реконструкцию) на срок свыше 5 - 6 мес. необходимо разработать специальное техническое решение с учетом конкретных условий (типа котла, вида и продолжительности простоя, имеющегося оборудования для консервации, загрязненности внутренних поверхностей нагрева), а также рассмотреть вопрос о целесообразности проведения перед консервацией химической очистки котла.

5. СПОСОБЫ КОНСЕРВАЦИИ ВОДОГРЕЙНЫХ КОТЛОВ

5.1. Консервация раствором гидроксида кальция

5.1.1. Способ основан на высокоэффективных ингибирующих способностях раствора гидроксида кальция Са(ОН)2.

Защитной концентрацией гидроксида кальция является 0,7 г/кг и выше.

При контакте с металлом раствора гидроксида кальция устойчивая защитная пленка формируется в течение 3 - 4 нед.

При опорожнении котла от раствора после контакта в течение 3 - 4 нед. или более защитное действие пленок сохраняется в течение 2 - 3 мес.

Данный способ регламентирован «Методические указания по применению гидроксида кальция для консервации теплоэнергетического и другого промышленного оборудования на объектах Минэнерго: РД 34.20.593-89» (М.: СПО Союзтехэнерго, 1989).

5.1.2. При осуществлении данного способа водогрейный котел полностью заполняется раствором. Если требуется проведение ремонтных работ, раствор после выдержки в котле в течение 3 - 4 нед. может быть сдренирован.

5.1.3. Гидроксид кальция применяется для консервации водогрейных котлов любых типов на электростанциях, имеющих водоподготовительные установки с известковым хозяйством.

5.1.4. Консервация гидроксидом кальция проводится при выводе котла в резерв на срок до 6 мес. или выводе в ремонт на срок до 3 мес.

5.1.5. Раствор гидроксида кальция готовится в ячейках мокрого хранения извести с плавающим устройством всасывания (рис. 4). После засыпки извести (пушонки, строительной извести, отходов гашения карбида кальция) в ячейки и перемешивания известковому молоку дают отстояться в течение 10 - 12 ч до полного осветления раствора. Вследствие малой растворимости гидроксида кальция при температуре 10 - 25 °С его концентрация в растворе не превысит 1,4 г/кг.

При откачке раствора из ячейки необходимо следить за положением плавающего устройства всасывания, не допуская захвата отложений на дне ячейки.

5.1.6. Для заполнения котлов раствором целесообразно использовать схему кислотной промывки водогрейных котлов, приведенных на рис. 4. Также могут быть использованы и бак с насосом для консервации энергетических котлов (см. рис. 2).

Рис. 4. Схема консервации водогрейных котлов:

1 - бак приготовления химических реагентов; 2 - насос заполнения котла раствором химических реагентов; 3 - подпиточная вода; 4 - химические реагенты; 5 - известковое молоко в мешалки предочистки; 6 - ячейки известкового молока; 7 - водогрейные котлы; 8 - к другим водогрейным котлам; 9 - от других водогрейных котлов;

трубопроводы консервации

5.1.7. Перед заполнением котла консервирующим раствором воду из него дренируют.

В бак приготовления реагентов перекачивают раствор гидроксида кальция из ячеек извести. Перед перекачкой трубопровод промывают водой во избежание попадания в бак известкового молока, подаваемого по этому трубопроводу на предочистку водоподготовительной установки.

Заполнение котла целесообразно вести при рециркуляции раствора по контуру «бак - насос - трубопровод подачи раствора - котел - трубопровод сброса раствора - бак». В этом случае количество приготовленного известкового раствора должно быть достаточно для заполнения консервируемого котла и схемы рециркуляции, включая бак.

Если заполнение котла вести насосом из бака без организации рециркуляции через котел, то объем приготовленного известкового молока зависит от водяного объема котла.

Водяной объем котлов ПТВМ-50, ПТВМ-100, ПТВМ-180 соответственно составляет 16, 35 и 60 м3.

5.1.8. При выводе в резерв котел оставляют заполненным раствором на все время простоя.

5.1.9. При необходимости проведения ремонтных работ дренирование раствора осуществляют после выдержки в котле в течение не менее 3 - 4 нед. с таким расчетом, чтобы после окончания ремонта котел включался в работу. Желательно, чтобы продолжительность ремонта не превышала 3 мес.

5.1.10. Если котел на время простоя остается с консервирующим раствором, то необходимо не реже одного раза в две недели контролировать значение рН раствора. Для этого организовывают рециркуляцию раствора через котел, отбирают пробы из воздушников. Если значение рН ³ 8,3, раствор из всего контура дренируют и заполняют свежим раствором гидроксида кальция.

5.1.11. Дренирование консервирующего раствора из котла осуществляют с небольшим расходом с разбавлением его водой до значения рН < 8,5.

5.1.12. Перед пуском котел промывают сетевой водой до жесткости промывочной воды, предварительно сдренировав его, если он был заполнен раствором.

5.2. Консервация раствором силиката натрия

5.2.1. Силикат натрия (жидкое натриевое стекло) образует на поверхности металла прочную, плотную защитную пленку в виде соединений Fe3O4×FeSiO3. Эта пленка экранирует металл от воздействия коррозионных агентов (СО2 и О2).

5.2.2. При осуществлении данного способа водогрейный котел полностью заполняется раствором силиката натрия с концентрацией SiO2 в консервирующем растворе не менее 1,5 г/кг.

Формирование защитной пленки происходит при выдержке консервирующего раствора в котле в течение нескольких суток или при циркуляции раствора через котел в течение нескольких часов.

5.2.3. Силикат натрия применяется для консервации водогрейных котлов любых типов.

5.2.4. Консервация силикатом натрия проводится при выводе котла в резерв на срок до 6 мес. или выводе котла в ремонт на срок до 2 мес.

5.2.5. Для приготовления и заполнения котла раствором силиката натрия целесообразно использовать схему кислотной промывки водогрейных котлов (см. рис. 4). Также могут быть использованы и бак с насосом для консервации энергетических котлов (см. рис. 2).

5.2.6. Раствор силиката натрия готовят на умягченной воде, так как использование воды с жесткостью выше 3 мг-экв/кг может привести к выпадению из раствора хлопьев силиката натрия.

Консервирующий раствор силиката натрия готовится в баке при циркуляции воды по схеме «бак-насос-бак». Жидкое стекло вливается в бак через люк.

5.2.7. Ориентировочный расход жидкого товарного силиката натрия составляет не более 6 л на 1 м3 объема консервирующего раствора.

5.2.8. Перед заполнением котла консервирующим раствором воду из него дренируют.

Рабочая концентрация SiO2 в консервирующем растворе должна быть 1,5 - 2 г/кг.

Заполнение котла целесообразно вести при рециркуляции раствора по контуру «бак - насос - трубопровод подачи раствора - котел - трубопровод сброса раствора - бак». В этом случае требуемое количество силиката натрия рассчитывается с учетом объема всего контура, включая бак и трубопроводы, а не только объема котла.

Если заполнение котла осуществляется без организации рециркуляции, то объем приготовленного раствора зависит от объема котла (см. п. 5.1.7).

5.2.9. При выводе в резерв котел оставляют заполненным консервирующим раствором на все время простоя.

5.2.10. При необходимости проведения ремонтных работ дренирование раствора осуществляют после выдержки в котле в течение не менее 4 - 6 сут с таким расчетом, чтобы после окончания ремонта котел включался в работу.

Раствор может быть сдренирован из котла для проведения ремонта после циркуляции раствора через котел в течение 8 - 10 ч при скорости 0,5 - 1м/с.

Продолжительность ремонта не должна превышать 2 мес.

5.2.11. Если котел на время простоя остается с консервирующим раствором, в нем поддерживается избыточное давление 0,01 - 0,02 МПа сетевой водой открытием задвижки на байпасе на входе в котел. В период консервации один раз в неделю отбирают пробы из воздушников для контроля концентрации SiO2, в растворе. При снижении концентрации SiO2 менее 1,5 г/кг в бак добавляют необходимое количество жидкого силиката натрия и осуществляют рециркуляцию раствора через котел до достижения требуемой концентрации.

5.2.12. Расконсервацию водогрейного котла производят до его растопки вытеснением консервирующего раствора в трубопроводы сетевой воды небольшими порциями (путем частичного открытия задвижки на выходе из котла) по 5 м3/ч в течение 5 - 6 ч для котла ПТВМ-100 и 10 - 12 ч для котла ПТВМ-180.

При открытых системах теплоснабжения вытеснение консервирующего раствора из котла должно проходить без превышения норм ПДК - 40 мг/кг SiO2 в сетевой воде.

6. СПОСОБЫ КОНСЕРВАЦИИ ТУРБОУСТАНОВОК

6.1. Консервация подогретым воздухом

6.1.1. Продувка турбоустановки горячим воздухом предотвращает попадание во внутренние полости влажного воздуха и протекание коррозионных процессов. Особенно опасно попадание влаги на поверхности проточной части турбины при наличии на них отложений соединений натрия.

6.1.2. Консервация турбоустановки подогретым воздухом проводится при выводе в резерв на срок 7 сут и более.

Консервация осуществляется в соответствии с указаниями «Методические указания по консервации паротурбинного оборудования ТЭС и АЭС подогретым воздухом: МУ-34-70-078-84» (М.: СПО Союзтехэнерго, 1984).

6.1.3. Если на электростанции отсутствует до настоящего времени консервационная установка, необходимо для подачи подогретого воздуха в турбоустановку использовать передвижные вентиляторы с калорифером. Воздух может подаваться как на всю турбоустановку, так и хотя бы в отдельные ее части (ЦСД, ЦНД, бойлеры, в верхнюю или нижнюю часть конденсатора или в среднюю часть турбины).

Для присоединения передвижного вентилятора необходимо предусмотреть установку впускного клапана.

Для расчета вентилятора и впускного клапана могут быть использованы рекомендации МУ 34-70-078-84.

При использовании передвижных вентиляторов следует проводить мероприятия по дренированию, вакуумной сушке, указанные в МУ 34-70-078.

6.2. Консервация азотом

6.2.1. При заполнении внутренних полостей турбоустановки азотом и поддержании в дальнейшем небольшого его избыточного давления предотвращается попадание влажного воздуха.

6.2.2. Заполнение проводится при выводе турбоустановки в резерв на 7 сут и более на тех электростанциях, где имеются кислородные установки, производящие азот концентрацией не менее 99 %.

6.2.3. Для проведения консервации необходимо иметь подвод газа к тем же точкам, что и воздух.

Следует учесть трудности герметизации проточной части турбины и необходимость обеспечения давления азота на уровне 5 - 10 кПа.

6.2.4. Подачу азота в турбину начинают после останова турбины и окончания вакуумной сушки промежуточного пароперегревателя.

6.2.5. Консервацию азотом можно применять и для паровых пространств бойлеров и подогревателей.

6.3. Консервация летучими ингибиторами коррозии

6.3.1. Летучие ингибиторы коррозии типа ИФХАН защищают стали, медь, латунь, адсорбируясь на поверхности металла. Этот адсорбированный слой значительно снижает скорость электрохимических реакций, обусловливающих коррозионный процесс.

6.3.2. Для консервации турбоустановки осуществляется просасывание через турбину воздуха, насыщенного ингибитором. Воздух просасывается через турбоустановку с помощью эжектора уплотнений или пускового эжектора. Насыщение воздуха ингибитором происходит при контакте его с силикагелем, пропитанным ингибитором, так называемым линасилем. Пропитка линасиля осуществляется на заводе-изготовителе. Для поглощения избытка ингибитора на выходе из турбоустановки воздух проходит через чистый силикагель.

Консервация летучим ингибитором проводится при выводе в резерв на срок более 7 сут.

6.3.3. Для заполнения турбины ингибированным воздухом на входе в нее, например, к трубопроводу подачи пара на переднее уплотнение ЦВД, подключают патрон с линасилем (рис. 5). Для поглощения избытка ингибитора на выходе из оборудования устанавливаются патроны с чистым силикагелем, объем которого в 2 раза больше объема линасиля на входе. В дальнейшем этот силикагель может быть дополнительно пропитан ингибитором и при следующей консервации установлен на входе в оборудование.

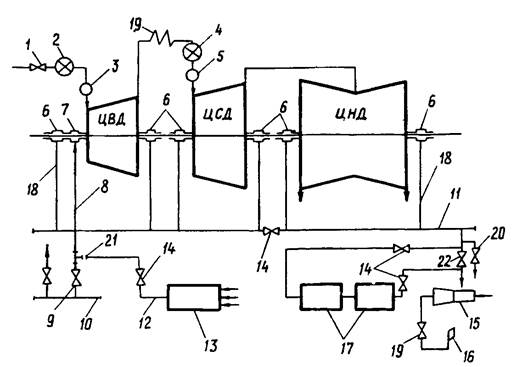

Рис. 5. Консервация турбин летучим ингибитором:

1 - главная паровая задвижка; 2 - стопорный клапан высокого давления; 3 - регулирующий клапан высокого давления; 4 - защитный клапан среднего давления; 5 - регулирующий клапан среднего давления; 6 - камеры отсоса паровоздушной смеси из концевых уплотнений цилиндров; 7 - камера уплотняющего пара; 8 - трубопровод уплотняющего пара; 9 - существующие задвижки; 10 - коллектор паровоздушной смеси на уплотнения; 11 - коллектор отсоса паровоздушной смеси; 12 - трубопровод подвода ингибитора; 13 - патрон с линасилем; 14 - вновь монтируемые задвижки; 15 - эжектор уплотнений; 16 - выхлоп в атмосферу; 17 - патроны с чистым силикагелем для поглощения ингибитора; 18 - трубопровод отсоса паровоздушной смеси из камер; 19 - промежуточный пароперегреватель; 20 - отбор пробы воздуха; 21 - фланец; 22 - задвижка

Для заполнения турбины ингибированным воздухом используют штатное оборудование - эжектор уплотнений или пусковой эжектор.

Для консервации 1 м3 объема требуется не менее 300 г линасиля, защитная концентрация ингибитора в воздухе составляет 0,015 г/дм3.

Линасиль помещают в патроны, представляющие собой отрезки труб, к обоим концам которых приварены фланцы. Оба конца трубы с фланцами затягивают сеткой с величиной ячеек, не допускающей высыпания линасиля, но не мешающей проходу воздуха. Длину и диаметр труб определяют количеством линасиля, необходимым для консервации.

Линасиль загружают в патроны лопаткой или руками в перчатках.

6.3.4. Перед началом консервации для исключения возможного скопления конденсата в турбине, трубопроводах и клапанах их дренируют, обеспаривают турбину и ее вспомогательное оборудование, отключают от всех трубопроводов (дренажей, отборов пара, подачи пара на уплотнения и др.).

Для удаления возможного скопления конденсата в недренируемых участках производят сушку турбины воздухом. Для этого на входе устанавливают патрон с прокаленным силикагелем и эжектором просасывают воздух по контуру «патрон - ЦВД - ЦСД - ЦНД - коллектор отсоса паровоздушной смеси из уплотнений - эжектор – атмосфера».

После остывания металла турбины приблизительно до 50 °С ее герметизируют набивкой асбеста, пропитанного герметиком, на входе воздуха из машзала в камеру отсоса паровоздушной смеси концевых уплотнений.

После сушки турбины на вход устанавливают патроны с линасилем, а на выход патроны с чистым силикагелем, включают эжектор и просасывают воздух по контуру «патрон-трубопровод подачи пара на уплотнение - ЦВД - коллектор отсоса паровоздушной смеси - патроны с силикагелем - эжектор - атмосфера». При достижении защитной концентрации ингибитора, равной 0,015 г/дм3, консервация прекращается, для чего отключают эжектор, устанавливают заглушку на входе воздуха в патрон с линасилем и на входе ингибированного воздуха в патроны с силикагелем.

6.3.5. В период нахождения турбины в резерве ежемесячно определяют концентрацию ингибитора в ней (приложение 2).

При падении концентрации ниже 0,01 г/дм3 проводят переконсервацию со свежим линасилем.

6.3.6. Для расконсервации турбины снимают патроны с линасилем, заглушку на входе ингибированного воздуха в патрон с силикагелем, включают эжектор, и ингибированный воздух протягивается через силикагель для поглощения оставшегося ингибитора в течение того же времени, которое потребовалось на консервацию турбины.

Поскольку консервация проводится по замкнутой схеме, какие-либо стоки или выбросы в атмосферу отсутствуют.

Краткие характеристики применяемых химических реагентов приведены в приложении 3.

Приложение 1

МЕТОДИКА ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ КОНТАКТНЫХ ИНГИБИТОРОВ В РАБОЧЕМ РАСТВОРЕ

При растворении ингибитора в чистом конденсате щелочность раствора будет обусловлена только циклогексиламином. Незначительные количества аммиака, часто присутствующие в конденсатах, можно не принимать во внимание, так как содержание аммиака обычно не превышает 0,5 - 0,8 мг/кг (щелочность от 0,003 до 0,047 мг-экв/кг). Вследствие этого щелочность может быть просто оттитрована в присутствии метилового красного.

Отмеренную порцию раствора 100 см3 в конической колбе титруют с 3 - 5 каплями индикатора раствором серной кислоты с молярной концентрацией эквивалента 0,1 моль/дм3 до изменения окраски жидкости от желтой к красной.

Содержание циклогексиламина С1 (г/кг) вычисляют по формуле:

С1 = А × к × 0,0099 × 10,

где А - расход кислоты на титрование, см3;

к - поправочный коэффициент кислоты к точно децинормальной концентрации;

0,0099 - коэффициент пересчета циклогексиламина;

10 - пересчет концентрации гексиламина в дм3.

Пересчет содержания циклогексиламина к содержанию ингибитора в растворе С2 (%) выполняется по формуле

![]()

где 0,32 - содержание циклогексиламина в ингибиторе (по паспортным данным);

0,1 - пересчет граммов в дециметре в массовые проценты.

Приложение 2

ОПРЕДЕЛЕНИЕ КОНЦЕНТРАЦИИ ЛЕТУЧЕГО ИНГИБИТОРА В ВОЗДУХЕ

1. Применяемые реактивы:

соляно-кислая кислота, х.ч. концентрацией 0,01 моль/кг;

гидроокись натрия, х.ч. концентрацией 0,01 моль/кг;

индикатор смешанный.

2. Определение концентрации

Через склянку, содержащую 0,1 кг раствора соляной кислоты концентрацией 0,01 моль/кг, с помощью аспиратора медленно пропускают 5 кг воздуха, содержащего ингибитор; который и поглощается раствором кислоты, после чего отбирают 10 см3 раствора кислоты и титруют гидроокисью натрия со смешанным индикатором.

Содержание ингибитора (С, мг/кг воздуха) рассчитывают по формуле

![]()

где V -объем пропущенного воздуха, дм3;

k1, k2 - соответственно поправочные коэффициенты для растворов кислоты и щелочи, имеющих молярную концентрацию эквивалентов точно 0,01 моль/дм3;

а - расход раствора щелочи с молярной концентрацией эквивалента 0,01 моль/дм3 на титрование оставшейся кислоты, см3;

М - молекулярная (эквивалентная) масса ингибитора, равная для ИФХАН-1 - 157; ИФХАН-100 - 172.

Приложение 3

КРАТКИЕ ХАРАКТЕРИСТИКИ ПРИМЕНЯЕМЫХ ХИМИЧЕСКИХ РЕАГЕНТОВ И МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРИ РАБОТЕ С НИМИ

Токсичность (класс опасности), используемых для консервации реагентов:

гидразина - 1;

едкого натра МСДА и ИФХАН-1 - 2;

М-1, ИФХАН-100 - 3;

аммиака - 4.

1. Водный раствор гидразингидрата N2H4×H2O

Раствор гидразингидрата - бесцветная жидкость, легко поглощающая из воздуха воду, углекислоту и кислород. Гидразингидрат является сильным восстановителем.

Водные растворы гидразина концентрацией до 30 % неогнеопасны, перевозить и хранить их можно в сосудах из углеродистой стали.

При работе с растворами гидразингидрата необходимо исключить попадание в них пористых веществ, органических соединений.

К местам приготовления и хранения растворов гидразина должны быть подведены шланги для смыва водой пролитого раствора с пола и оборудования. Для нейтрализации и обезвреживания должна быть приготовлена хлорная известь.

При необходимости ремонта оборудования, используемого для приготовления и дозирования гидразина, его следует тщательно промыть водой.

Попавший на пол раствор гидразина следует засыпать хлорной известью и смыть большим количеством воды.

Водные растворы гидразина могут вызывать дерматит кожи, пары его раздражают дыхательные пути и глаза. Соединения гидразина, попадая в организм, вызывают изменения в печени и крови.

При работе с растворами гидразина необходимо пользоваться защитными очками, резиновыми перчатками, резиновым передником и противогазом марки КД.

Попавшие на кожу и в глаза капли раствора гидразина необходимо смыть большим количеством воды.

2. Водный раствор аммиака NН4(ОН)

Водный раствор аммиака (аммиачная вода) - бесцветная жидкость с резким специфическим запахом. При комнатной температуре и, особенно, при нагревании обильно выделяет аммиак. Предельно допустимая концентрация аммиака в воздухе 0,02 мг/дм3. Раствор аммиака обладает щелочной реакцией.

Раствор аммиака должен храниться в баке с герметичной крышкой.

Пролитый раствор аммиака должен смываться большим количеством воды.

При необходимости ремонта оборудования, используемого для приготовления и дозирования аммиака, его следует тщательно промыть водой.

Водный раствор и пары аммиака вызывают раздражение глаз, дыхательных путей, тошноту и головную боль. Особенно опасно попадание аммиака в глаза.

При работе с раствором аммиака необходимо использовать защитные очки.

Попавший на кожу и в глаза аммиак необходимо смыть большим количеством воды.

3. Трилон Б

Товарный трилон Б - порошкообразное вещество белого цвета.

Раствор трилона стоек, не разлагается при длительном кипячении. Растворимость трилона Б при температуре 20 - 40 °С - 108 - 137 г/кг. Значение рН этих растворов составляет около 5,5.

Товарный трилон Б поставляется в бумажных мешках с полиэтиленовым вкладышем. Храниться реагент должен в закрытом сухом помещении.

Заметного физиологического воздействия на организм человека трилон Б не оказывает.

При работе с товарным трилоном необходимо применять респиратор, рукавицы и защитные очки.

4. Тринатрийфосфат Na3РО4×12 Н2О

Тринатрийфосфат - белое кристаллическое вещество, хорошо растворимое в воде.

В кристаллическом виде специфического действия на организм не оказывает.

В пылевидном состоянии, попадая в дыхательные пути или глаза, раздражают слизистые оболочки.

Горячие растворы фосфата опасны при попадании брызг в глаза.

При проведении работ, сопровождающихся пылением, необходимо применять респиратор и защитные очки. При работе с горячим раствором фосфата применять защитные очки.

При попадании на кожу или в глаза надо смыть большим количеством воды.

5. Едкий натр NаОН

Едкий натр - белое, твердое, очень гигроскопичное вещество, хорошо растворимое в воде (при температуре 20 °С растворяется 1070 г/кг).

Раствор едкого натра - бесцветная жидкость тяжелее воды. Температура замерзания 6%-ного раствора минус 5 °С, 41,8 %-ного - 0°С.

Едкий натр в твердом кристаллическом виде перевозится и хранится в стальных барабанах, а жидкая щелочь - в стальных емкостях.

Попавший на пол едкий натр (кристаллический или жидкий) следует смыть водой.

При необходимости ремонта оборудования, используемого для приготовления и дозирования щелочи, его следует промыть водой.

Твердый едкий натр и его растворы вызывают сильные ожоги, особенно при попадании в глаза.