РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И

ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

РУКОВОДЯЩИЕ

УКАЗАНИЯ

ПО АНАЛИЗУ КАЧЕСТВА ПУСКА (ОСТАНОВА)

ОСНОВНОГО ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ТЭС

РД 153-34.0-20.585-00

СПО ОРГРЭС

Москва 2000

Разработано Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"; Департаментом Генеральной инспекции по эксплуатации электрических станций и сетей РАО "ЕЭС России"

Исполнители В.М. БОБРОВ, А.А. ВАСИЛЬЕВ, Е.Е. ГОВЕРДОВСКИЙ, В.М. КАЛИНИЧЕВ, П.А. ЛЕПАЕВ, В.К. ПАУЛИ, А.Н. СЕРГЕЕВ, В.А ЩЕПТЕВ

Утверждено Российским акционерным обществом энергетики и электрификации "ЕЭС России" 28.12.99 г.

Первый заместитель председателя правления О.В. БРИТВИН

1. ВВЕДЕНИЕ

В настоящей работе определен порядок организации работ по анализу качества пусков (остановов) основного теплоэнергетического оборудования с барабанными (в том числе с поперечными связями) и прямоточными котлами, конденсационными и теплофикационными турбинами, установленными в России, а также разработан комплект типовых документов, используемых для оценки качества пуска (останова) основного теплоэнергетического оборудования.

Работа выполнялась с учетом использования оперативным персоналом ТЭС для регистрации основных пуско-остановочных операций рабочих комплектов ведомостей, составленных на каждой ТЭС на основании «Типовых бланков регистрации эксплуатационным персоналом операций при пуске и останове энергетического оборудования», разработанных АО «Фирма ОРГРЭС» и утвержденных Распоряжением № 94р от 29.10.98 г. РАО «ЕЭС России».

При разработке состава, форм и содержания комплекта типовых документов, используемых ИТР ТЭС для оценки качества пуска (останова) теплоэнергетического оборудования, был обобщен опыт ряда электростанций и АО - энерго (АО «Тюменьэнерго», Пермской ГРЭС. АО «Башкирэнерго», ТЭЦ - 21 и ТЭЦ - 26 Мосэнерго, АО «Свердловэнерго», Конаковской ГРЭС, Южной ТЭЦ АО «Ленэнерго», ЧаТЭЦ «Пермэнерго», Зонального органа Юга Госинспекции по эксплуатации электростанций и сетей, Новокуйбышевской ТЭЦ - 2, Костромской ТЭЦ - 2, Лукомльской ГРЭС, Березовской ГРЭС), а также опыт ОРГРЭС, Генеральной инспекции по эксплуатации электрических станций и сетей, ВТИ и других организаций по анализу пусковых режимов при проведении испытаний на головных энергоблоках различной мощности.

На основании комплекта указанных выше типовых документов на каждой электростанции должен быть откорректирован объем информации для оценки качества пуска (останова) с учетом установленного оборудования, отличий тепловой схемы и проектных объемов защит. КИПа и авторегуляторов от типовых решений.

Анализ качества пуска (останова) должен проводиться не только с целью объективной оценки качества работы оперативного персонала, но и способствовать путем систематизации нарушений выявлению недостатков отдельных узлов оборудования, тепловой схемы, технологии пуска (останова) данного теплоэнергетического оборудования.

Всесторонний анализ проведенных пусков (остановов) теплоэнергетического оборудования и рассмотрение их результатов с оперативным персоналом должен способствовать как повышению технического уровня персонала за счет разработки организационных профилактических и предупредительных мероприятий для исключения ошибок персонала, так и совершенствованию технологии пуска (останова) отдельных узлов оборудования и тепловой схемы. Это в конечном итоге должно приводить к повышению качества работы электростанции в плане ее готовности к несению нагрузок, надежности работы теплоэнергетического оборудования.

2. ОБЪЕМ, ФОРМЫ

И СОДЕРЖАНИЕ КОМПЛЕКТА ТИПОВОЙ

ЭКСПЛУАТАЦИОННОЙ ДОКУМЕНТАЦИИ, ИСПОЛЬЗУЕМОЙ

ОПЕРАТИВНЫМ ПЕРСОНАЛОМ ПРИ ПУСКАХ И ОСТАНОВАХ

ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

На основании анализа действующей пусковой документации на некоторых электростанциях РФ, анализа загруженности оперативного персонала на различных этапах пуска, опыта работы специалистов ОРГРЭС с оперативным персоналом электростанций при проведении испытаний оборудования, систематизации наиболее вероятных ошибок оперативного персонала при пусках предлагается следующий состав комплекта типовой пусковой документации:

2.1. Режимная карта (номограмма) пуска.

2.2. Графики-задания пуска (останова).

2.3. Сетевой график подготовки к пуску.

2.4. Пусковые ведомости переключений в технологических схемах.

2.5. Ведомости переключений в технологических схемах при останове.

2.6. Пусковая ведомость состояния защит.

2.7. Пусковая ведомость состояния авторегуляторов.

2.8. Диаграммные ленты регистрирующих приборов.

2.9. Таблица критериев надежности работы оборудования.

Порядок пользования пусковой документацией по пп. 2.1, 2.3 - 2.7 и регистрации в ней пуско - остановочных операций подробно изложен в работе АО «Фирма ОРГРЭС» «Разработка типовых бланков регистрации эксплуатационным персоналом операций при пуске и останове энергетического оборудования», том 1 «Пояснительная записка» (Москва: 1998), разосланной в АО-энерго и АО-электростанций в соответствии со списком, согласованным с Департаментом Генеральной инспекции по эксплуатации электрических станций и сетей РАО «ЕЭС России».

Ниже приведены краткие сведения по этой документации.

2.1. Режимная карта пуска

Режимная карта (номограмма) составлена на основании Типовых графиков-заданий пусков и является справочным документом с целью контроля и своевременной корректировки оператором режима пуска и нагружения из любого теплового состояния

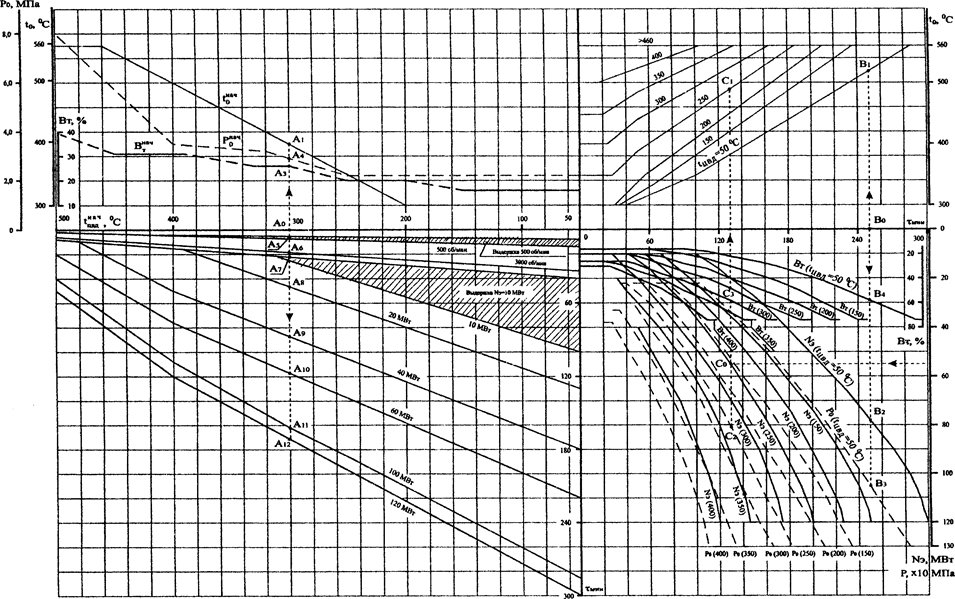

Режимная карта представляет собой номограмму, состоящую из четырех квадрантов. В левом верхнем квадранте расположены кривые для определения толчковых параметров пара и расхода топлива на котел перед подачей пара в турбину (в зависимости от начального теплового состояния турбины), а также разность времени между растопками первого и второго корпуса котла в дубль-блоках; в левом нижнем квадранте кривые для определения времен разворота и нагружения турбины до любой заданной нагрузки также в зависимости от начального теплового состояния турбины. В правом верхнем квадранте расположены кривые для определения температур пара перед турбиной в любой момент времени пуска с учетом начальной температуры турбины. В правом нижнем квадранте даны кривые для определения нагрузки турбины и давления перед ней, а также расхода топлива на котел в любой момент времени пуска. За начало отсчета времени в номограмме принят момент подачи пара в турбину.

На рис. 1 приведен пример такой номограммы для дубль-блока 300 МВт, пускаемого по моноблочной схеме, с турбиной К-300-240 ЛМЗ.

Рис.

1. Номограмма пуска и нагружения дубль-блока

300 МВт с турбиной К-300-240 ЛМЗ по моноблочной схеме

По левым квадрантам указанной номограммы оперативный персонал перед пуском может определить:

начальные (толчковые) температуры свежего и вторично перегретого пара перед турбиной;

начальное давление свежего пара перед турбиной;

относительный расход топлива на котел, необходимый для разворота турбины и взятия начальной электрической нагрузки;

время разворота турбины и время выдержек на промежуточных частотах вращения в зависимости от начальной температуры паровпуска ЦВД (или ЦСД) турбины:

время взятия начальной нагрузки, величину начальной нагрузки и время выдержек на определенных нагрузках;

время, за которое может быть достигнута любая заданная нагрузка, начиная с момента подачи пара в турбину.

По правым квадрантам указанной номограммы оперативный персонал может контролировать весь процесс нагружения.

Оператор, сверив рабочий режим с заданием номограммы, может его своевременно откорректировать: например, при значениях температур пара перед турбиной выше заданных при данной нагрузке уменьшить скорость их роста соответствующими средствами регулирования или остановить рост температур до достижения соответствующей нагрузки на турбине. Или, наоборот, если значения температур пара отстают от полученной нагрузки на турбине, остановить нагружение котла, повышая только температуры пара за котлом воздействием на средства регулирования (пусковые регуляторы температур пара) до тех пор, пока они не станут соответствовать текущему значению нагрузки турбины согласно номограмме.

По такому же принципу разработана номограмма для энергоблока с барабанным котлом, пример которой приведен на рис. 2.

Таким образом, достоинствами режимной карты (номограммы) является возможность быстрого определения оптимальной программы пуска из любого теплового состояния; контроля правильности ведения нагружения и при необходимости своевременной его корректировки в любой момент времени, что позволяет свести к минимуму отклонения режима нагружения от графика-задания.

Рис. 2. Номограмма пуска и нагружения дубль-блока

мощностью 145 МВт с барабанными

газомазутными котлами и теплофикационной турбиной ПТ - 145/165-130/15

2.2. Графики-задания пуска из различных тепловых состояний и его останова

Для каждого теплоэнергетического оборудования ТЭС должны быть разработаны графики-задания пуска и останова теплоэнергетического оборудования на основании типовых графиков-заданий или при их отсутствии на основании заводских инструкций с учетом особенностей оборудования, топлива и характеристик естественного остывания основных элементов.

В рабочих графиках-заданиях должны быть указаны параметры, характеризующие расход топлива в процессе пуска (число включенных горелок, форсунок, молотковых мельниц, температура газов в поворотной камере).

В графиках-заданиях должны быть указаны последовательность и условия проведения основных технологических операций при пуске и останове теплоэнергетического оборудования. Графики-задания должны быть разработаны исходя из соблюдения показателей надежности, заданных заводами-изготовителями. Отклонения параметров от рекомендуемых в графиках-заданиях допускаются не более ± 20 ºС по температуре свежего и вторичного перегретого пара и ± 0,5 МПа по давлению свежего пара.

В графиках-заданиях пуска указаны диапазон начальных температур металла ЦВД и ЦСД турбины в зоне паровпусков, в пределах которого должен реализоваться заданный график нагружения, и сетка кривых изменения свежего пара (за пусковым впрыском) и вторичного перегретого пара (перед ЦСД турбины).

Температуру свежего и вторичного перегретого пара следует выдерживать в соответствии с кривыми, отвечающими фактической начальной температуре металла верха ЦВД и ЦСД. При промежуточном тепловом состоянии турбины, не предусмотренном в графиках-заданиях, пуск производится по графику-заданию для ближайшего температурного состояния ЦСД турбины.

2.3. Сетевой график выполнения операций при подготовке к пуску

Сетевые графики подготовки к пуску разработаны с учетом оптимальной организации пусковых режимов, возможностей оперативного персонала, соблюдения требований инструкций по обслуживанию оборудования.

Известно, что основной объем операций приходится на первый - подготовительный этап, на котором производится включение в работу функциональных вспомогательных групп теплоэнергетического оборудования.

На этом этапе важна не только последовательность, но и возможность параллельного включения в работу автономных функциональных групп оборудования. Это позволит сократить непроизводительные потери времени и уменьшить общую продолжительность пуска. Кроме того, пользуясь сетевым графиком и номограммой пуска, оперативный персонал, зная приведенные в сетевом графике контрольные времена выполнения операций и диспетчерское задание, может

оценить время начала подготовительных операций с таким расчетом, чтобы своевременно, в соответствии с диспетчерским графиком включить теплоэнергетическое оборудование в систему и нагрузить его до заданной нагрузки.

Операции, находящиеся на "критическом" пути (в середине графика), определяют общую продолжительность этапа пуска теплоэнергетического оборудования. Поэтому задержка выполнения любой такой операции приведет к задержке всего подготовительного этапа, а следовательно, и пуска теплоэнергетического оборудования.

Операции, находящиеся на "подкритическом" пути (параллельно "критическому"), могла иметь запас по отношению к контрольному времени. Однако от выполнения этих операций зависит своевременное выполнение операций на "критическом" пути.

Поэтому оператор должен обеспечить не только соблюдение технологической последовательности, но и четко распределить операции по времени их выполнения.

В этом ему окажет помощь сетевой график, на котором наглядно отражена взаимосвязь между операциями и даны времена их выполнения при подготовке к растопке котла.

2.4. Пусковые ведомости переключений в технологических схемах

В пусковой ведомости весь пуск разбит на несколько характерных этапов. Для каждого этапа указаны основные операции по переключениям в технологической схеме, которые должны быть зафиксированы оператором, а также должна быть указана нормативная и фактическая длительность его прохождения при пусках из соответствующих начальных тепловых состояний: холодного, неостывшего и горячего. При этом для неостывшего состояния принят характерный пуск после останова на выходные (праздничные) дни. а для горячего состояния - пуск после останова на 8 - 10 часов (ночной простой).

Выделено пять этапов пуска:

Этап 1 - подготовка к пуску.

Этап 2 - от розжига горелок до завершения предварительного прогрева главных паропроводов.

Этап 3 - от подачи пара в турбину до взятия начальной нагрузки.

Этап 4 - нагружение энергоблока с момента окончания выдержки на начальной нагрузке до нагрузки 50 - 60 % номинальной на одном ПЭН (ПТН) и перевод горелок котла на сжигание угольной пыли.

Этап 5 - нагружение на двух ПЭН или ПТН до взятия заданной нагрузки и повышение температур пара перед турбиной до номинального значения.

Кроме того, для дубль-блоков прикладывается пусковая ведомость растопки и подключения второго корпуса котла к работающему.

Для ТЭС с поперечными связями выполнены пусковые ведомости растопки котла и подключения его к общестанционной магистрали.

Начало и окончание этапа должно фиксироваться параметрическими условиями или условиями по переключениям в технологической схеме теплоэнергетического оборудования.

При проведении пусковых операций оператор в графе "фактическое время выполнения операций" фиксирует астрономическое время начала и окончания операции в часах и минутах, а в графе "Параметр, разрешающий проведение операции" указывает фактическую величину этого параметра перед проведением операции.

В пусковой ведомости в отдельных графах должны быть отмечены замечания оперативного персонала по выявленным дефектам и причинам задержки на отдельных этапах пуска теплоэнергетического оборудования, а также замечания руководящих работников КТЦ, анализировавших и проводивших разбор пуска с оперативным персоналом.

В пусковой ведомости должна быть указана смена, производившая пуск, и фамилии начальника смены цеха, старшего машиниста цеха, старшего машиниста блока, машиниста блока.

2.5. Ведомости переключений в технологических схемах при останове

Для каждого этапа останова должна быть указана нормативная и фактическая длительность его прохождения.

Можно выделить два этапа останова:

Этап 1 - разгрузка с выполнением всех операций по переводу теплоэнергетического оборудования в другое состояние и отключение его.

Этап 2 - послеостановочные операции по приведению основного и вспомогательного

оборудования в соответствующее состояние.

Для дубль-блоков составлены типовые ведомости останова одного корпуса котла и отключение его от энергоблока, а для ТЭС с поперечными связями - типовые ведомости останова котла и отключения его от общестанционной магистрали.

2.6. Пусковая ведомость состояния технологических защит

В ведомость включены защиты, действующие на останов теплоэнергетического оборудования; на останов котлов, турбины, питательных насосов; защиты, действующие на разгружение до заданных нагрузок; защиты, выполняющие локальные операции.

В ведомости фиксируются только вводы и выводы защит, выполняемых персоналом смены, а также включение и отключение защит накладкой. При вводе защит, регламентированном инструкцией, фиксируется астрономическое время ввода и величина параметра, разрешающего ввод, если такое условие предусматривается эксплуатационной инструкцией. Кроме того, в графе "Режимный ввод" ставится знак "+".

При вводе защиты после ее ремонта или профилактических работ знак "+" ставится в графе "ввод после ремонта".

Вывод защиты из работы персоналом смены может быть выполнен только по распоряжению ответственного лица, имеющего на это разрешение. Поэтому в ведомости фиксируется должность и фамилия лица, отдавшего распоряжение о выводе защиты из работы.

Кроме того, в ведомости указывается время вывода зашиты; в соответствующем месте графы "Причина вывода" ("в ремонт", "на опробование", "в опытную эксплуатацию") ставится знак "+".

Аналогично ведомостям переключений в данной ведомости предусмотрены места для замечаний персонала по работе защит и для замечаний администрации по работе персонала.

Заполненная ведомость визируется ответственными лицами смен, проводивших пуск теплоэнергетического оборудования.

Ведомость состояния технологических защит является неотъемлемой частью отчетной пусковой документации.

2.7. Пусковая ведомость состояния авторегуляторов

В ведомость состояния авторегуляторов включены все регуляторы, которые включаются в работу при пуске теплоэнергетического оборудования оператором в последовательности, предусмотренной инструкциями по эксплуатации тепломеханического оборудования этого теплоэнергетического оборудования.

Оператор в течение пуска должен фиксировать время включения того или иного регулятора. При этом если включение регулятора регламентируется режимными условиями, го оператор должен в ведомости указать параметрический или технологический критерий ввода регулятора, а в графе "Режимный ввод" поставить знак "+". Если регулятор включается в работу после ремонта, то знак "+" ставится соответственно в графе "Ввод в работу из ремонта". В этом случае время включения может определяться только готовностью регулятора к работе, т. е, включение регулятора может происходить с запаздыванием по отношению ко времени, определяемом/технологическим процессом.

Соответственно отключение регулятора из работы может определяться как режимными условиями, так и неудовлетворительной работой регулятора. Отметки в ведомости об отключении регулятора производятся так же, как и при включении, только в случае отключения регулятора в ремонт оперативный персонал в месте для "Замечаний" должен указать причину отключения регулятора из работы.

Заполненная и завизированная ответственными лицами смен, выполнявших пуск теплоэнергетического оборудования, пусковая ведомость состояния авторегуляторов является неотъемлемой частью отчетной пусковой документации.

2.8. Диаграммные ленты регистрирующих приборов

При проведении режимов пуска (останова) оператор использует преимущественно показания регистрирующих приборов по диаграммным лентам. Контроль за ходом процесса по показывающим или цифровым приборам весьма затруднителен, т.к. при этом наглядно не отображаются текущие изменения измеряемого параметра, увеличение скорости его изменения или мгновенные выбеги параметра.

При оснащении теплоэнергетического оборудования современными системами управления и контроля, в составе которых отсутствует ряд регистрирующих приборов, на экран дисплея должен выводиться либо график-задание пуска, либо номограмма пуска для конкретного исходного теплового состояния с выводом на них текущих значений параметров. При анализе пуска используются твердые копии графика-задания (номограмма) и распечатки с ЭВМ заданных параметров (электронные ведомости параметров).

2.9. Таблица критериев надежности работы оборудования

В таблице критериев надежности приведены их значения, по которым производится оценка качества пуска (останова) при его анализе.

Таблицы критериев надежности для каждого типа теплоэнергетического оборудования, установленного на ТЭС, составляются ИТР ТЭС на основании инструкций, расчетов и испытаний.

При оснащении теплоэнергетического оборудования современными системами управления и контроля объем критериев надежности, по которым производится оценка качества пуска (останова), рекомендуется выводить на экран дисплея в виде фрагментов гистограмм, а выход критериев за допустимые диапазоны в период проведения пуска (останова) автоматически фиксировать в информационной системе. При анализе пуска (останова) используются распечатки с ЭВМ этих отклонений.

3. ПОРЯДОК ОРГАНИЗАЦИИ АНАЛИЗА ПУСКОВ И ОСТАНОВОВ

3.1. Работы по анализу пусков (остановов) проводятся постоянно действующей комиссией, назначенной приказом. В комиссии назначаются председатель (главный инженер или его заместитель), яйцо, его заменяющее, определяются конкретные обязанности отдельных членов комиссии.

3.2. Для получения сведений о действиях персонала и параметрах состояния оборудования используются:

режимная карта (номограмма) пуска;

график-задание пуска из различных тепловых состояний; сетевой график выполнения операций при подготовке к пуску; пусковая ведомость остановов;

пусковая ведомость состояния технологических защит;

пусковая ведомость состояния авторегуляторов;

распечатки с ЭВМ (электронные ведомости параметров);

диаграммные ленты (согласно перечню, утвержденному главным инженером);

таблица критериев надежности работы основного оборудования;

выписки из оперативных журналов старшего машиниста, НС КТЦ, НСС, оперативной документации других цехов;

результаты ручного и автоматического анализа показателей ВХР.

3.3. При проведении анализа пуска (останова) в качестве критериев используются допустимые пределы контролируемых величин, изложенные в действующих:

инструкциях по эксплуатации оборудования;

режимных картах (номограммах) пуска;

графиках-заданиях пусков и остановов из различных тепловых состояний;

инструкциях по водно-химическому режиму.

3.4. Не позднее следующего дня после окончания пуска (останова):

персоналом ЦТАИ (АСУ ТП) снимаются диаграммные ленты приборов, распечатки ЭВМ (электронные ведомости параметров) согласно утвержденному перечню. Наносятся отметки времени начала и окончания пуска, наименование приборов, шкала, скорость протяжки диаграммной ленты. Персонал АСУ ТП по исходным данным, подготовленным ЦНИО, производит расчеты температурного состояния роторов ЦВД и ЦСД при переходных режимах, сравнивает полученные значения разностей температур в роторах с допустимыми и дает оценку качества режима;

персоналом КТЦ проверяется качество заполнения оперативной пусковой ведомости, осуществляются выписки из пусковой ведомости, журналов оперативного персонала КТЦ. Проверяется отсутствие задержек времени при пуске (растопке) по сравнению с графиком-заданием. При наличии задержек по этапам пуска (растопки) они заносятся в пусковую ведомость с указанием времени задержки. По записям в оперативной пусковой ведомости выясняются причины задержек пуска (растопки); персоналом ХЦ осуществляются выписки из журналов оперативного персонала ХЦ.

Все вышеназванные материалы передаются в ЦНИО ответственным лицам для дальнейшей обработки.

3.5. Персонал ЦНИО, назначенный ответственным за обобщение всей информации и выполнение анализа пусков (остановов), выполняет анализ и подготавливает проект заключения о качестве пуска (останова). В процессе подготовки материалов ответственными лицами выполняется обработка диаграммных лент, наносятся отметки времени основных пусковых операций из пусковой ведомости, выявляются и указываются места превышения критериев, определяются числовые значения отклонений, определяется время операций по отдельным этапам пуска (останова), указываются отклонения от показателей режимной карты (номограммы), а также отклонения от графика продолжительности пуска и отклонения водно-химического режима.

На каждом участке диаграммной ленты или распечатки с ЭВМ определяются места с экстремальными параметрами либо скоростями их изменения и отмечаются определенным цветом (прогрев или захолаживание). Определяются численные значения критериев надежности и этапы пуска (растопки, останова), на которых произошли нарушения.

Значения превышенных критериев и количество их нарушений заносятся в соответствующие графы «Ведомости анализа пуска (растопки)».

Величины скорости прогрева или захолаживания по этапам заносятся в таблицу со знаком «+» или «-».

По критериям теплонапряженного состояния роторов производится подготовка некоторых данных для анализа качества ведения переходных режимов турбины. Исходные данные передаются в цех АСУ ТП для проведения расчета. Полученные результаты расчета и опенки заносятся в ведомость анализа пуска.

По измерительным приборам расхода газа (мазута) определяется его расход на пуск и величина перерасхода против норматива. Данные о перерасходе заносятся в ведомость анализа пуска. Кроме того, на пылеугольных котлах измеряется расход на пуск твердого топлива:

для котлов с промбункером пыли - по производительности питателей пыли;

для котлов без промбункера пыли - по производительности питателей под БСУ. Данные о перерасходе твердого топлива при пуске также заносятся в ведомость анализа пуска.

3.6. Качество пуска (останова) энергоблока или растопки корпуса котла дубль-блока определяется наличием или отсутствием отклонений режимов пуска (останова) от режимной карты (номограммы), графика-задания и критериев надежности от предельных значений, указанных в инструкциях по эксплуатации оборудования.

4. ОЦЕНКА КАЧЕСТВА ПУСКА И ОСТАНОВА

Оценка качества пуска (останова) определяется количеством и качеством нарушений критериев надежности теплоэнергетического оборудования, качеством проведения пуско-остановочных операций, соблюдением требований эксплуатационных инструкций и директивных документов, качеством ведения пуско-остановочной документации.

4.1.Критерии надежности

4.1.1. Критерии надежности, используемые при оценке качества пуска, по своему значению разделены на две группы: основные и дополнительные.

4.1.1.1. К группе основных критериев отнесены в первую очередь критерии, при превышении которых не предусматривается действие технологических защит, но при несоблюдении этих критериев запрещается выполнять пуск оборудования либо требуется разгружать работающее оборудование вплоть до останова. Например, пуск турбины запрещается при температуре масла на смазку подшипников ниже допустимой, а работа турбины не допускается при относительных положениях роторов, превышающих допустимые величины. К основным критериям отнесены также критерии, несоблюдение которых свидетельствует о грубых нарушениях оперативного персонала при проведении пусковых операций. Например, глубокие захолаживания паровпусков турбины при подаче в нее пара свидетельствуют о том, что либо не были выполнены условия по стартовым параметрам пара, либо некачественно выполнены операции по предварительному прогреву главных паропроводов и паровпускных частей турбины, не соблюдены условия окончания их предварительного прогрева.

4.1.1.2. К группе дополнительных критериев отнесены такие, влияние которых на надежность оборудования определяется временем и величиной нарушений этих критериев, т.е. накоплением этих нарушений. К ним, например, относятся критерии по разностям температур металла элементов турбины (см. пояснения в разделе 5). Кроме того, к этой группе отнесены критерии, нарушение которых вызывается несоблюдением других критериев или причинами, не всегда связанными с действиями персонала. Например, вибрационное состояние турбины в первую очередь определяется величиной искривления вала. Вместе с тем изменение вибрационного состояния турбины может быть вызвано такими факторами, как нарушение балансировки или центровки ротора, заеданиями опор и др.

4.1.1.3.Выбранные по вышеуказанным принципам Типовые объемы основных и дополнительных критериев надежности приведены соответственно в приложении 1 и приложении 2. На основании этих приложений на каждой ТЭС для каждого конкретного теплоэнергетического оборудования должна быть разработана рабочая документация по критериям, влияющим на оценку качества пуска. При этом из Типовых объемов должна быть выбраны только те критерии, которые предусмотрены заводами-изготовителями и местными эксплуатационными инструкциями для конкретного теплоэнергетического оборудования. Кроме того, рабочие объемы могут быть дополнены критериями с учетом местных факторов: особенностями установленного оборудования и пусковой схемы, проведенными реконструкциями и т.п. При распределении новых критериев по группам следует руководствоваться соображениями, приведенными в пп. 4.1.1.1 и 4.1.1.2. Важность правильного распределения критериев по группам определяется их различным влиянием на общую оценку качества пуска. Как показано ниже при несоблюдении любого из основных критериев (Приложение 1) общая оценка за пуск ставится «неудовлетворительно». При несоблюдении дополнительных критериев (Приложение 2) общая оценка за пуск дифференцируется в зависимости от количества нарушений критериев в диапазоне оценок «неудовлетворительно», «удовлетворительно», «хорошо», «отлично». В рабочей документации, разработанной для конкретного теплоэнергетического оборудования, рекомендуется указывать численные значения критериев, которые должны уточняться для каждого конкретного агрегата.

4.1.2. Типовые критерии надежности, используемые при оценке качества останова, приведены в приложениях 4, 5. На основании типовых критериев на каждой ТЭС должна быть разработана рабочая документация аналогично указаниям п. 4.1.1.3. Общая оценка за качество останова энергоблока дифференцируется в зависимости от количества нарушений критериев в диапазоне оценок «неудовлетворительно», «удовлетворительно», «хорошо», «отлично».

4.2. Качество проведения пуско-остановочных операций

При оценке качества проведения пуско-остановочных операций анализируются ведомости переключений в технологических схемах теплоэнергетического оборудования, ведомости состояния технологических защит и регуляторов. По частоте отклонений от номограммы пуска или графиков-заданий анализируется способность оператора пользоваться этими документами для своевременного вмешательства в процесс пуска (останова).

4.2.1. При анализе пусковой ведомости определяется последовательность проведения операций; по критериям завершения этапов пуска, указанных в эксплуатационных инструкциях, оценивается качество и своевременность завершения данного этапа (например, окончание предварительного прогрева элементов теплоэнергетического оборудования), проверяются соответствие параметрических условий начала проведения определенных операций на этапах пуска указаниям инструкций, определяется время операций по отдельным этапам пуска (останова) и оценивается реальное время проведения этапа по сравнению с нормативным временем, проводится расчет потерь топлива на пуск.

4.2.2. При рассмотрении ведомостей состояния технологических защит и регуляторов особое внимание следует обращать на своевременный ввод и причины вывода из работы технологических защит и регуляторов, соблюдение указаний инструкций и норм ПТЭ о возможности работы оборудования с выведенными из работы отдельными защитами или регуляторами.

4.2.3. Оценка качества проведения пуско-остановочных операций. На общую оценку качества пуска (останова), устанавливаемую за соблюдение критериев надежности (приложения 1, 2 и 4, 5), должна влиять и оценка качества проведения пуско-остановочных операций.

4.2.3.1. При оценках «отлично» или «хорошо» за пуск (останов) оборудования нарушения указаний инструкций, режимных карт, технических распоряжений должны отсутствовать. Если в процессе пуска (останова) такие нарушения были допущены, оценка за пуск (останов) оборудования может быть снижена, вплоть до оценки «неудовлетворительно».

4.2.3.2. Если при анализе пусковой документации зафиксировано нарушение условий ПТЭ, то от серьезности этих нарушений оценка за пуск (останов) оборудования может быть также снижена, вплоть до оценки «неудовлетворительно». Например, при нарушении пунктов 4.4.24 - 4.4.26, 4.4.29, 4.4.30 ПТЭ (РД 34.20.501-95), касающихся запретов пуска турбины или ее работы под нагрузкой, общая оценка за пуск должна быть снижена до оценки «неудовлетворительно».

4.2.3.3. В случае плохо оформленной пусковой документации (не полностью или неточном заполнении) оценка за пуск снижается на один балл.

4.2.3.4. Если из-за действий или бездействий персонала смежных цехов, отказа оборудования, нахождения в ведении этих цехов:

произошло нарушение критериев на оценку «неудовлетворительно»;

несвоевременно произведен ввод технологических защит;

произведен несанкционированный НСС вывод из работы исправных технологических защит,

оценка «неудовлетворительно» ставится тому цеху, отказом чьего оборудования или действиями (бездействиями) персонала вызваны указанные выше нарушения. Вводно-химический режим на блоке ведется в соответствии с эксплуатационными инструкциями и указаниями дежурного персонала химцеха

4.2.3.5. Если по причинам, указанным в п. 4.2.3.4, просрочено время какого-то этапа пуска (останова), что соответственно отразилось на пусковых потерях, это время не учитывается при расчете пусковых потерь.

4.2.3.6. Соображения, указанные в пп. 4.2.3.4, 4.2.3.5, принимаются комиссией во внимание лишь в том случае, если об отказе какого-либо оборудования (прибора) оператором (машинистом) сделана запись в пусковой ведомости (оперативном журнале) либо по требованию старшего машиниста сделана отметка об этом на диаграмме прибора. Запись в оперативной документации КТЦ должна быть подтверждена подписью ответственного лица соответствующего цеха (НС ЦТАИ, НС ЭЦ, НС ХЦ) или начальником смены станции. При отказе ответственных лиц подтверждения отказа оборудования (прибора) начальником смены КТЦ делается запись в оперативном журнале - Ф.И.О. и должности нарушивших данное требование. При отсутствии записи нарушение относится на оперативный персонал КТЦ.

4.3.Оценка качества пуска

4.3.1.При оценке качества пуска следует пользоваться Приложениями 1 и 2, в которых указаны критерии надежности и оценки за величину их нарушения. За качеством пуска теплоэнергетического оборудования оперативному персоналу КТЦ ставится оценка:

4.3.1.1. «Неудовлетворительно», если:

имеется хотя бы одно нарушение критериев приложения 1;

имеется 5 % и более оценок «неудовлетворительно» от общего числа критериев приложения 2;

сработала технологическая защита по вине оперативного персонала.

4.3.1.2. «Удовлетворительно», если:

имеется менее 5 % оценок «неудовлетворительно» от общего числа критериев приложения 2 при оценках остальных критериев в диапазонах «удовлетворительно», «хорошо» и «отлично».

4.3.1.3. «Хорошо», если:

имеется менее 20 % оценок «удовлетворительно» от общего числа критериев приложения 2 при отсутствии оценок «неудовлетворительно».

имеется менее 10 % оценок «хорошо» от общего числа критериев приложения 2 при отсутствии оценок «удовлетворительно» и «неудовлетворительно».

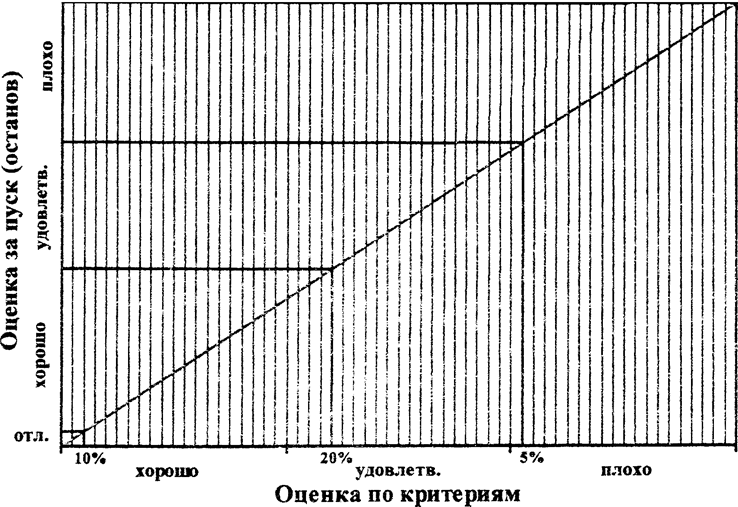

Определение оценок за пуск в зависимости от оценок по критериям приложения 2 приведено на графике (рис. 3).

Рис.

3. График определения оценки за качество пуска (останова)

в зависимости от оценок по дополнительным критериям

4.3.2. Приведенные в п. 4.3.1 оценки за пуск могут быть снижены в соответствии с пп. 4.2.3.1 - 4.2.3.3.

4.4.Оценка качества останова

При оценке качества останова следует пользоваться приложениями 4 и 5, в которых указаны основные и дополнительные критерии надежности и оценки за величину их нарушения. Оценки оперативному персоналу за качество останова теплоэнергетического оборудования рассчитываются также как и за качество пуска в соответствии с пп. 4.3.1.4, 4.3.2. Оценки за останов энергоблока в зависимости от оценок по критериям приложения 4 и 5 также может определяться по графику (рис. 3).

4.5.Организационные мероприятия

4.5.1. Члены комиссии, ответственные за выполнение анализа пусков (остановов), в срок 3 - 5 дней;

проводят анализ пуска (останова);

заполняют Ведомость анализа пуска (останова) (приложения 3, 6) с указанием в ней оценок по пятибалльной системе по каждому критерию приложений 2, 5 и замечаний в соответствии с п. 4.2.3 по качеству пуска (останова);

обсуждают результаты анализа с оперативным персоналом, проводившим пуск (останов), и при обоснованных замечаниях персонала вносят изменения в Ведомость анализа пуска (останова) (приложения 3, 6);

передают в Комиссию по анализу пусков (остановов) все необходимые материалы.

4.5.2. Комиссия, рассмотрев представленные материалы, утверждает окончательную оценку оперативному персоналу КТЦ и при необходимости оценки персоналу других цехов, участвовавших в пуске (останове), в соответствии с пп. 4.2.3.4 - 4.2.3.6. При необходимости Комиссия вправе потребовать дополнительных объяснений от оперативного персонала КТЦ или персонала других цехов.

4.5.3. Комиссия анализирует и указывает возможные причины имеющихся нарушений, разрабатывает технические и организационные мероприятия по устранению выявленных недостатков.

4.5.4. При наличии серьезных замечаний по пуску (останову) разбор членами комиссии действий персонала производится совместно с персоналом, проводившим пуск (останов), непосредственно после окончания анализа.

4.5.5. На основании материалов и выводов, сделанных Комиссией по такого рода пускам (остановам), должны быть проведены занятия с персоналом других смен цеха с оформлением специального журнала.

4.5.6. В необходимых случаях, по решению главного инженера выпускается распоряжение по ТЭС с анализом причин некачественных пусков (остановов) и мероприятиями по их предупреждению.

4.5.7. Материалы анализа пусков (остановов) подшиваются в специальную палку и хранятся у старшего инженера-инспектора по эксплуатации, который является обязательным членом постоянно действующей Комиссии по анализу пусков (остановов).

5. НЕКОТОРЫЕ ПОЯСНЕНИЯ К

КРИТЕРИЯМ НАДЕЖНОСТИ С ТОЧКИ

ЗРЕНИЯ ИХ ВЛИЯНИЯ НА НАДЕЖНОСТЬ РАБОТЫ ОБОРУДОВАНИЯ И

ПОСЛЕДСТВИЙ ПРИ ИХ НАРУШЕНИЯХ

5.1. Котельное оборудование

5.1.1. Основные особенности производства пара барабанных и прямоточных котлов.

5.1.1.1. Барабанный котел с естественной циркуляцией представляет из себя парогенератор, в котором осуществляется естественная многократная циркуляция рабочей среды в испарительной поверхности нагрева при принудительном, прямоточном ее движении через водяной экономайзер и пароперегреватель.

Барабан котла, имеющий водяной и паровой объемы, жестко разделяет между собой зкономайзерную, испарительную и пароперегревательную части пароводяного тракта, фиксируя границы между ними.

Работу циркуляционного контура барабанного котла характеризует кратность циркуляции:

![]()

Кратность циркуляции характеризует также сухость пара на выходе из подъемных топочных экранов в барабан котла:

![]()

Барабанные котлы можно питать конденсатом с добавкой химочищенной воды. Работа барабанных котлов на воде с большим солесодержанием без отложения накипи на стенках кипятильных труб и труб пароперегревателя обеспечивается:

докотловой обработкой добавочной воды, при которой солесодержание воды не уменьшается, но трудно растворимые соли жесткости (соли кальция и магния) переводятся в легко растворимые соли натрия;

внутрикотловой обработкой котловой воды (фосфатирование), за счет которой трудно растворимые соли, которые «прошли» из химводоочистки, переводятся в соединения, выпадающие в водяной объем в виде шлака;

системами непрерывной и периодической продувок;

сепарацией, организованной в барабане котла;

кратностями циркуляции, в результате чего пароводяная смесь на входе в барабан имеет наибольшую сухость и соли удерживаются в растворенном виде в воде.

5.1.1.2. В прямоточном котле рабочая среда под действием напора, развиваемого питательным насосом, последовательно проходит экономайзерную, испарительную и перегревательную поверхности нагрева.

По мере движения воды по пароводяному тракту котла осуществляется ее подогрев, испарение и перегрев полученного пара. Таким образом, в прямоточном котле осуществляется принудительное и прямоточное движение рабочей среды (без кругового движения - циркуляции) не только в водяном экономайзере и пароперегревателе, но и в испарительной поверхности нагрева, в которой происходит полное испарение воды, вплоть до получения сухого насыщенного пара.

В прямоточном котле границы между экономайзерной, испарительной и перегревательной зонами пароводяного тракта конструктивно не закреплены и являются условными.

Изменения режима работы котла как по расходу питательной воды, так и по расходу топлива вызывают перемещение этих границ. На прямоточных котлах на температуру перегретого пара влияют как изменение расхода топлива, так и изменение расхода питательной воды.

Прямоточные котлы ввиду того, что в них осуществляется полное испарение воды, работают с отложением накипи на стенках труб в конце испарительной поверхности нагрева.

Для обеспечения надежности работы прямоточного котла общая жесткость питательной воды должна быть не более 0,2 мкг-экв/дм3.

Для удаления солей из котла периодически проводятся водные промывки. Таким образом, прямоточный котел представляет из себя парогенератор, в котором осуществляется принудительное прямоточное движение рабочей среды через все последовательно включенные поверхности нагрева.

5.1.2. Тепловое состояние барабана котла.

Режим пуска барабанного котла определяется условиями надежной работы контуров циркуляции, экономайзера, пароперегревателя и, главным образом, барабана.

Тепловое состояние барабана характеризуется, в частности, разностями температур по толщине его стенки, периметру и длине нижней образующей. Этими температурными разностями обуславливаются пропорциональные им дополнительные термические напряжения в металле барабана, которые соответствующим образом суммируются с напряжениями от внутреннего давления. Чтобы суммарные напряжения не превышали допустимые, указанные температурные разности ограничиваются.

5.1.2.1. Разность температур по толщине стенки барабана.

Разность температур TD1 = Tвн - Тн по толщине стенки барабана возникает вследствие одностороннего подвода тепла (рис. 4) и может оказаться особенно большой в тонком слое металла внутренней поверхности верхней половины барабана в начальный период пуска. Быстрый прогрев внутренней поверхности барабана в этот момент является следствием того, что температура насыщения при малых давлениях изменяется более существенно, чем при больших, а интенсивность теплоотдачи при конденсации пара велика.

Рис. 4. Изменение температуры в стенке при прогреве барабана

5.1.2.2. Разность температур металла верха и низа барабана.

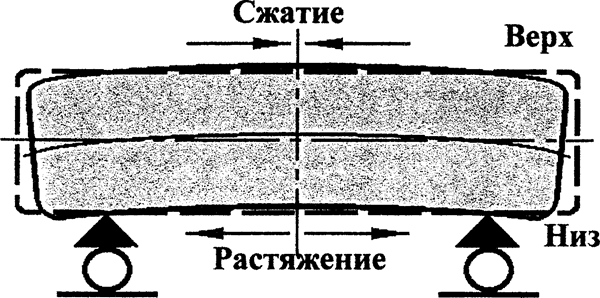

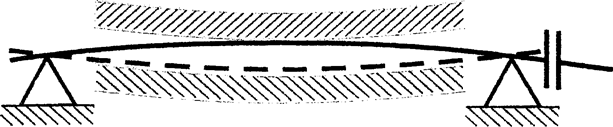

Разность температур между верхом и низом барабана ТD2 возникает главным образом из-за разной интенсивности теплообмена между стенкой и греющей средой (водой и паром). Прогрев верхней части барабана идет быстрее, чем нижней, так как протекает при пленочной конденсации пара с высоким коэффициентом теплоотдачи. Прогрев нижней части барабана происходит в результате обмена находящейся в барабане воды при возникновении циркуляции и зависит от интенсивности движения среды, особенно в торцах барабана. Это вызывает сжатие барабана в более нагретой верхней части и растяжение в нижней. При значительной разности температур ТD2 возможен изгиб барабана (рис. 5).

Рис.

5. Изгиб барабана при положительной разности температур

между его верхней и нижней частями

5.1.2.3. Следствием вялой циркуляции является также возникновение разности температур по длине нижней образующей барабана, особенно между цилиндрической его частью и торцами и при наличии разделяющих перегородок для солевых отсеков. Однако при нормальных режимах пуска эта разность и обусловленные ею термические напряжения относительно невелики.

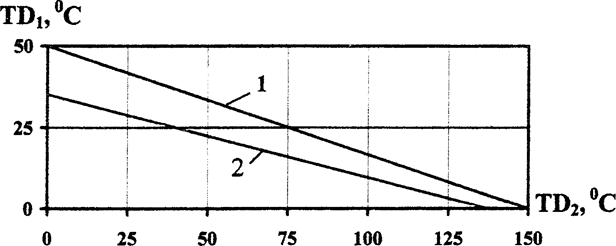

5.1.2.4. Таким образом, значительное влияние на термонапряженное состояние барабана могут оказывать температурные разности TD1 и TD2. Эти разности обычно бывают наиболее значительными на начальной стадии пуска котла (Pб ≤ 1 МПа). При заданном допустимом термическом напряжении в металле барабана они не должны превышать значений, определяемых из треугольника температур (рис. 6). Режимы пуска котла, при которых значения разностей TD1 и TD2 оказываются на ограничивающей линии или ниже ее, являются допустимыми.

Рис.

6. Допустимые разности температур стенок барабана из

стали 16ГНМ без дефектов (1) и с дефектами (2)

5.1.3. Температура насыщения в барабане.

Ведущим параметром при пуске котла является скорость повышения температуры насыщения в барабане (скорость пуска), значение которой указывается в местных инструкциях и зависит от расходов топлива и пара. Для обеспечения надежной циркуляции во всех экранных панелях с самого начала пуска следует включать в работу максимальное количество горелок при минимальной их производительности. Благодаря этому при низком давлении в котле достигается равномерная выработка пара, а дренирование пароперегревателя, заполненного конденсатом, эффективно решается при наличии на барабане или радиационном перегревателе трубопроводов продувки с увеличенным проходным сечением.

Обеспечению наиболее благоприятных условий для барабана при пусках и остановах способствуют и другие меры: паровой или водяной разогрев барабана, установка внутрибарабанной оболочки, оптимальное расположение в барабане раздающих коллекторов питательной воды.

Допустимые скорости пуска должны составлять не более 2,5 - 3,0 °С/мин, а охлаждения - не более 1,5 - 2 °С/мин (скорость прогрева нижней образующей при пуске котла - не более 2,5 - 3,0 °С/мин, скорость охлаждения при останове котла - не более 1,5 - 2,0 °С/мин).

Перепад температур между верхней и нижней составляющей должен составлять при пуске котла не более 40 - 60 °С, а при останове - не более 60 - 80 °С (меньшие значения - для барабанов, на поверхности стенок которых возможно возникновение трещин). Контроль скорости подъема температуры насыщения при пуске или снижения при останове осуществляется по регистрирующему прибору, показывающему температуру насыщения в пароотводящей трубе или в водоспускной трубе.

5.1.4. Повреждения барабанов котлов.

Основными причинами появления трещин в барабанах котла в процессе эксплуатации являются:

высокий уровень действующих напряжений;

значительные изменяющиеся во времени температурные напряжения, которые возникают при пусках котлов; коррозия и низкая деформационная способность металла барабана.

Повреждения барабана в результате появления трещин, как правило, происходит в результате развития коррозионно-механической усталости.

Повреждения барабанов котлов выявляются в виде трещин на поверхности трубных отверстий и прилегающих к ним участках поверхности обечаек, в штуцерах, на поверхности днищ, в зоне швов приварки сепарационных устройств и в основных сварных швах.

Повреждения иногда происходят из-за жесткости соединения элементов и затрудненности их тепловых деформаций, вследствие чего во время работы возникают высокие местные напряжения. Дополнительные местные механические нагрузки в металле могут возникать из-за конструктивных недостатков, а также в результате неудовлетворительного монтажа и эксплуатации котла. При зажатии барабанов и коллекторов котла в обмуровке возникают большие механические напряжения в местах крепления кипятильных труб, удлиняющихся при нагревании. Напряжения возникают также при зажатии экранных труб в местах прохода их через обмуровку и обшивку котла. Повышенные местные напряжения могут возникать при большой разности температур котловой воды в барабане и питательной воды, непосредственно попадающей на его стенки, например в штуцерах для ввода в него питательной воды, если у них отсутствуют защитные рубашки.

Термические деформации барабанов котлов вызываются иногда следующими причинами:

значительными изменениями нагрузки котла;

подпитками котлов большими количествами относительно холодной питательной воды; оставлением котлов в горячем резерве после останова без отключения их от паропроводов действующих котлов; неправильными режимами растопки котлов.

Для котлов большой производительности экраны с их не-обогреваемыми водоспускными трубами висят на верхних коллекторах или барабанах. Барабаны либо подвешены к балкам каркаса котла, либо лежат на опорах. Экранные трубы при растопке котла удлиняются от нагревания на 40 - 60 мм, а иногда и более и при останове вновь укорачиваются. Удлиняются также при нагревании барабана и коллекторы. Свободные тепловые перемещения барабанов достигаются тем, что их подвески выполняются шарнирными, а опоры - роликовыми. Для большинства современных котлов обогреваемые экранные трубы свободно висят на верхних камерах и при нагревании удлиняются вниз беспрепятственно.

5.1.5. Упуск воды в барабане котла.

Упуск воды в котле может привести к повреждениям (разрывам, отдушкам) труб и даже барабана котла.

Основными причинами повреждения стенок барабана, экранных и кипятильных труб могут быть:

упуск уровня воды и последующая подкачка (подпитка) воды на раскаленные стенки барабана;

значительное превышение допустимого рабочего давления в котле;

нарушение циркуляции воды в котле;

отложение накипи на поверхностях нагрева, вызывающей местный перегрев и пережог металла, коррозия и эрозия металла;

нарушение водно-химического режима.

Аварии, вызванные упуском воды, могут происходить из-за того, что оперативный персонал оставляет работающие котлы без надзора, или из-за неправильных его действий при обслуживании котла.

В общем случае для упусков воды или перепиток требуется совпадение одновременно трех причин:

отсутствие оперативного персонала;

неисправность питательных клапанов или регуляторов питания;

неисправность сигнализации предельных уровней и водоуказательных приборов.

В некоторых случаях последствия аварии усугубляются неправильными действиями обслуживающего персонала, производящего подпитку котла после обнаружения упуска воды в нарушение производственных инструкций. В результате нарушения производственной дисциплины персонала происходит около 80 % аварий из-за упуска воды. Упуск воды в паровом котле может произойти не только по вине персонала, не подпитавшего своевременно котел, но и из-за технических неисправностей водоуказательных приборов, продувочной и питательной арматуры, питательных устройств, недостаточной производительности и напора питательных устройств, разрыва экранной или экономайзерной трубы.

5.1.6. Перепитка котла.

Перепитка котла водой может произойти вследствие недостаточного контроля за питанием котла, при неисправности указателей уровня и водоуказательных колонок, из-за неисправности регулирующих клапанов на питательной линии или авторегулятора питания. При этом может происходить снижение температуры перегретого пара. Следует помнить, что попадание воды в пароперегреватель и паропровод создает большую опасность для перегревателя, паропровода и турбины.

Причинами резкого понижения температуры перегретого пара помимо перепитки котла могут быть:

резкое увеличение нагрузки котла, влекущее за собой усиленное парообразование, результатом чего является колебание уровня воды в котле с забросом ее в пароперегреватель;

вспенивание и броски воды в котле из-за высокого солесодержания в результате неправильного ведения режима котловой воды; вскипание воды в барабане из-за резкой посадки давления пара в котле.

5.1.7. Как указывалось выше, главной особенностью прямоточного котла, обусловленной принципом его работы, является то, что в трубах поверхностей нагрева парообразующей части тракта должно поддерживаться непрерывное принудительное движение рабочей среды. Растопочный расход и давление в указанном тракте определяются из условий обеспечения надежности температурного режима поверхностей нагрева. Растопочный расход воды для каждого типа котла указывается в эксплуатационной инструкции и составляет, как правило, 20 - 30 % номинального. Давление среды в экранных трубах до ВЗ при пуске котла должно поддерживаться близким к номинальному. Пуск котла при давлении перед ВЗ, существенно меньшем рабочего или «нулевом», допускается только после соответствующих испытаний.

Пуск современных прямоточных котлов производится по унифицированной схеме на сепараторном режиме, что обеспечивает скользящие параметры пара перед турбиной с одновременным соблюдением указанных выше значений давления и расхода среды в парообразующей части тракта котла.

5.1.8. Скорость прогрева и охлаждения главных паропроводов и коллекторов котла.

Одновременно с пуском котла осуществляется прогрев коллекторов и главных паропроводов. Эта операция является весьма ответственной. Начальный этап прогрева, сопровождающийся конденсацией пара на холодной поверхности трубопровода, во избежание значительных тепловых и гидравлических ударов следует производить при малом расходе пара и тщательном дренировании всего прогреваемого участка.

При последующем прогреве перегретым паром повышение температуры металла коллекторов и паропроводов должно происходить со скоростью, исключающей пластическую деформацию элемента и связанное с ней появление трещин.

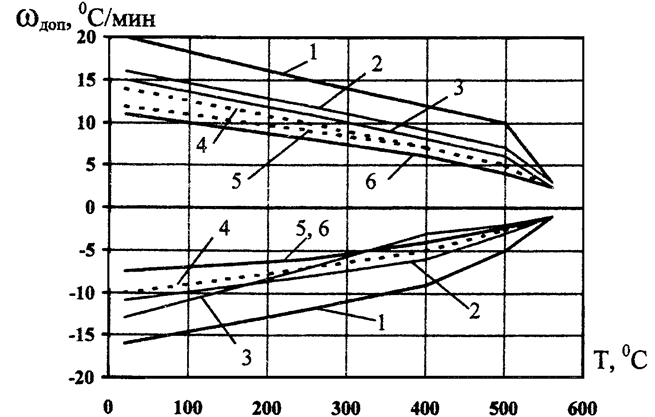

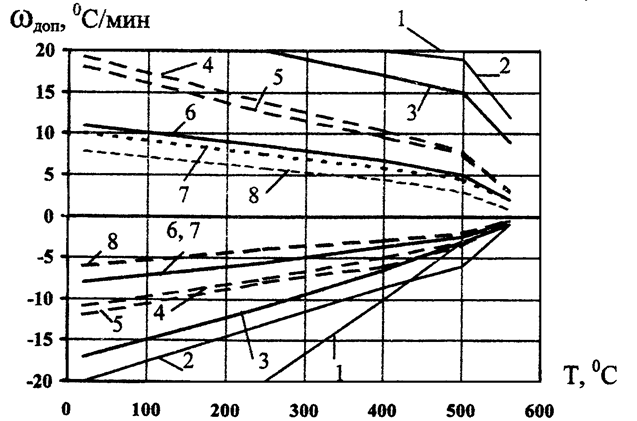

Допустимые скорости прогрева при пуске и расхолаживании коллекторов и паропроводов существенно зависят от толщины стенки грубы и ее температуры, а также от давления (рис. 7, 8). Расчет допустимых скоростей прогрева при отсутствии внутреннего давления, а расхолаживания при нормальном внутреннем давлении обеспечивает определенный запас прочности при работе коллекторов и паропроводов в реальных условиях. Скорость прогрева и расхолаживания паропроводов, коллекторов и фасонных элементов не должна превышать значений, указанных в местных инструкциях. Необходимо иметь ввиду, что выходной коллектор конвективного пароперегревателя и подсоединенный к нему паропровод - одно целое. Поэтому при назначении допустимой скорости прогрева или расхолаживания в инструкциях по эксплуатации необходимо указывать меньшую из двух величин.

Скорости прогрева и расхолаживания измеряются штатными термометрами и контролируются по регистрирующему прибору.

Рис.

7. Допустимые скорости прогрева и расхолаживания различных паропроводов свежего

пара

различными диаметрами (1 - 194×36 мм; 2 - 245×45 мм; 3 -

219×32 мм; 4 - 219×52 мм; 5 - 325×60 мм; 6 - 275×62,5

мм)

Рис.

8. Допустимые скорости прогрева и расхолаживания коллекторов котлов

различными диаметрами (1 - 273×30 мм; 2 - 273×40 мм; 3 -

325×45 мм;

4 - 325×60 мм; 5 - 273×60 мм; 6 - 325×75 мм; 7 - 219×70

мм; 8 - 325×85 мм)

5.1.9. Условия работы перегревательных поверхностей нагрева.

Следствием специфической особенности пароперегревателей (высокие температуры дымовых газов и пара) является то, что их металл работает при температуре, близкой к предельно допустимой для выбранного материала.

Так, максимальная (допустимая по условиям окалинообразования) температура труб из применяемой для пароперегревателей современных котлов перлитной стали 12Х1МФ должна составлять не более 585 °С. Следовательно, при температуре пара 545 °С запас по температуре металла последней ступени пароперегревателя весьма ограничен и имеет опасность превышения допустимой температуры металла разверенных змеевиков. В результате снижается надежность пароперегревателя и уменьшается срок службы металла.

В практике эксплуатации еще нередки случаи повреждения змеевиков пароперегревателя (особенно ширм и выходной ступени конвективной части), а также промежуточного пароперегревателя.

В процессе пуска котла необходимы специальные режимные мероприятия по защите от пережога труб пароперегревателя. Вертикальные и ширмовые ступени пароперегревателя перед пуском барабанного котла часто оказываются заполненными конденсатом, образующимся в процессе конденсации пара на остановленном котле на время более 4 - 6 часов, которой может быть удален только постепенным его выпариванием.

В отличие от барабанных котлов в пароперегревателях прямоточных котлов конденсат не скапливается, т.к. унифицированная технология пуска на сепараторном режиме ориентирована на останов котла с выпуском пара из пароперегревательного тракта за ВЗ через ПСБУ на конденсатор турбины. Принятая технология останова исключает тепловые удары в камерах котла и главных паропроводов из-за попадания в них влаги, образующейся вследствие конденсации пара в необеспаренном пароперегревателе в процессе простоя.

Отсутствие протока пара в трубах конвективной части пароперегревателя в начальный период пуска не представляет опасности для металла, поскольку температура дымовых газов в данном сечении в это время сравнительно низка. Вместе с тем при отсутствии охлаждения паром даже при пониженном тепловыделении в топке возможно превышение допустимой температуры отдельных труб радиационных и ширмовых ступеней пароперегревателя, вследствие чего образуется окалина и снижается прочность металла.

Для обеспечения надежного температурного режима указанных ступеней пароперегревателя в условиях отсутствия или недостаточного их охлаждения паром температура дымовых газов на выходе из топки не должна превышать 600 °С. Это обеспечивается ограничением расхода топлива и увеличением коэффициента избытка воздуха в топке. Дальнейшее повышение указанной температуры возможно только после полного удаления всех гидравлических пробок на барабанном котле или полным подключением пароперегревателя при пусках из неостывшего и горячего состояния на прямоточном котле и пропуска генерирующего пара через пароперегреватель.

Большие избытки воздуха, подаваемого через горелки, дают возможность отжать факел к центру топки, что также способствует улучшению температурного режима настенного радиационного пароперегревателя. Для обеспечения надежной работы этой ступени пароперегревателя дренажи ее нижних коллекторов закрываются после достижения давления в котле не менее 1 МПа.

Повышение перегрева пара в процессе пуска осуществляется в соответствии с допустимой скоростью прогрева паросбростных коллекторов и паропроводов котла. Обеспечение надежной работы пароперегревателя при пуске котла обуславливает необходимость тщательного контроля не только средней температуры пара за ступенями, но и температуры пара на выходе из отдельных змеевиков, т.к. возможны значительные их разверки.

Следует помнить, что контролируемые температуры пара не характеризуют истинные температуры металла змеевиков в обогреваемой зоне. Так, температура настенных радиационных и ширмовых ступеней пароперегревателя на 100 °С, а в конвективных ступенях на 40 °С превышает температуру пара. Контролируемые средние температуры пара, указанные в режимных картах, должны быть установлены с учетом разности температур металла и пара, а также возможной максимальной разверки температур по отдельным змеевикам.

5.1.10. Условия работы экономайзеров барабанных котлов при пуске.

При пуске барабанного котла необходимо обеспечить надежный температурный режим экономайзера.

В отличие от прямоточных котлов, на которых через экономайзер с самого начала растопки проходит 20 - 30 % расход питательной воды, барабанные котлы в начале растопки до достижения определенного расхода пара подпитываются периодически (в промежутках между подпитками циркуляция в котле осуществляется за счет линии рециркуляции барабан - водяной экономайзер). Периодичность подпитки котла является причиной колебания температуры металла и обусловленного им появления переменных циклических термических напряжений в стенке и сварных соединениях труб экономайзера. Поэтому следует стремиться как можно раньше перейти к непрерывной прокачке питательной воды через экономайзер, для чего начинать постоянное питание котла через растопочный байпас. При этом минимальный расход питательной воды должен выбираться из условия обеспечения достаточного протока через каждый змеевик экономайзера. Если этот расход превышает паропроизводительность котла при растопке, прокачку воды осуществлять при открытом аварийном сливе воды из барабана котла.

5.1.11. Температура среды перед ВЗ.

Основным показателем, характеризующим паропроизводительность прямоточного котла (и тепловыделение в топке), необходимую для обеспечения графика-задания пуска блока на сепараторной фазе пуска до перехода на прямоточный режим, является (кроме температуры дымовых газов в поворотной камере котла) температура среды перед встроенной в тракт котла задвижкой (ВЗ). Начальный расход топлива и график его изменения на сепараторной фазе пуска принимаются в графиках-заданиях с учетом динамических свойств котла и требуемой по режиму пуска температуры свежего пара перед толчком турбины и температуры пара промперегрева после взятия начальной нагрузки.

Работа встроенных сепараторов организуется с проскоком пара, гарантирующим исключение забросов влаги в пароперегреватель. Управление сбросом среды из встроенного сепаратора ведется по температуре среды перед ВЗ или по перепаду давления на сужающем устройстве в сбросном трубопроводе перед клапаном Др-2 и коррекцией задания по температуре среды перед ВЗ по единой для пусков из всех тепловых состояний программе, которая должна быть указана в местной рабочей инструкции.

5.2.Турбинное оборудование

5.2.1. Термонапряженное состояние роторов.

Для современных блочных паровых турбин с двухстенной конструкцией корпусов и эффективной системой обогрева фланцев высокотемпературных цилиндров ВД и СД наиболее термонапряженными элементами являются роторы ЦВД и ЦСД, скорость переходных режимов этих турбин лимитируется нестационарными температурными напряжениями в роторах. Нестационарные температурные напряжения в корпусных деталях (блоках клапанов, внутреннем и наружных корпусах ЦВД и ЦСД) ниже, чем в роторах; к тому же эти напряжения более инерционны к изменениям режима работы турбин. Циклическое воздействие температурных напряжений при пусках приводит, к развитию термоусталостных явлений в металле.

При точном следовании режимной карте (номограмме) и типовым инструкциям нестационарные температурные напряжения не превышают предельно допустимых значений. Однако при различного рода отклонениях, неизбежных в практике эксплуатации, эти ограничения часто нарушаются. Для предотвращения этого необходим эксплуатационный оперативный контроль температурного состояния роторов на основе математического моделирования их прогрева по штатным измерениям параметров пара в ЦВД и ЦСД. Такой контроль может быть осуществлен с помощью ЭВМ информационно-вычислительного комплекса АСУ ТП, локальной подсистемы диагностического контроля турбины с использованием ПЭВМ, микро-ЭВМ в составе электрической части системы регулирования турбины (ЭЧСР-М) или с помощью микропроцессорных контроллеров.

Для турбин энергоблоков, где отсутствует эксплуатационный контроль температурного состояния роторов, для повышения надежности турбин особенно важен постоперативный анализ качества ведения характерных переходных режимов по условиям температурного и термонапряженного состояния роторов с выявлением ошибок ведения этих режимов, приводящих к превышению поставленных ограничений. Результаты такого анализа должны использоваться в работе с оперативным персоналом по повышению качества переходных режимов и недопущению повторения выявленных ошибок.

Скорость прогрева металла элементов турбин определяет уровень внутренних напряжений, возникающих в процессе пуска турбин. В нерасчетных режимах и при неправильных действиях они могут достигнуть значений, превышающих предел прочности того материала, из которого эти детали изготовлены. Первоначально могут появиться микротрещины, которые в процессе последующих пусков и остановов развиваются до недопустимых размеров. Это относится к металлу паропроводов, стопорных клапанов, цилиндров, фланцевого разъема, ротора и т.д.

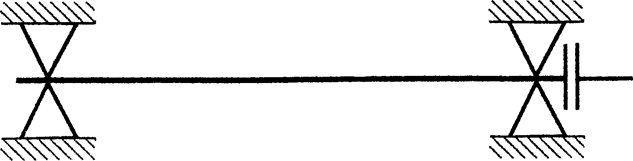

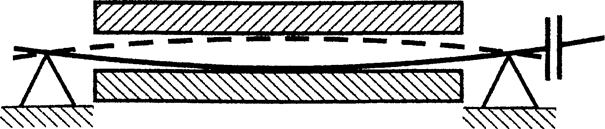

5.2.2. Разность температур металла турбин.

Кроме скорости прогрева металла турбины очень важное значение имеет разность температур между различными точками элементов турбоустановки. При несоблюдении равномерности прогрева в любом сечении цилиндра из-за больших размеров самой турбины возникает коробление цилиндров в горизонтальной плоскости. При превышении определенных значений разности температур в одном сечении в проточной части турбины могут уменьшиться радиальные зазоры между элементами ротора и обоймами статора, т.е.

могут возникнуть явления задевания, что недопустимо (рис. 9). Задевания возможны не только из-за разности «верх-низ» цилиндра, но и из-за недопустимой разности температур «справа-слева» в одном сечении (коробление в вертикальной плоскости - рис. 10).

Рис.

9. Схема возникновения задеваний в проточной части из-за коробления цилиндра

в горизонтальной плоскости (Δtвepx-низ - выше нормы)

Рис.

10. Схема возникновения задеваний в проточной части из-за коробления цилиндра

в вертикальной плоскости (Δtсправа-слева - выше нормы)

Практически все аварии турбин с прогибом вала ротора - это результат неправильных действий оперативного персонала при пуске, когда производится толчок ротора в условиях возможных задеваний в проточной части турбины.

Выше проанализированы случаи вероятных задеваний из-за ненормального температурного состояния цилиндров при прямой линии вала ротора.

Задевание с последующим прогибом ротора возможны также при идеально прямой линии оси цилиндра, но при наличии недопустимого искривления линии вала ротора (рис. 11).

Рис. 11. Схема возникновения задеваний при ненормальном искривлении линии вала ротора

Если же персонал идет на толчок ротора при наличии обоих вышеназванных факторов, то элемент аварии с прогибом ротора, как правило, неизбежен (рис. 12).

Рис. 12. Схема возникновения задеваний при наличии коробления цилиндра и искривлении вала выше норм

5.2.3. Разность температур металла «фланец-шпилька».

С точки зрения целостности металла шпилек разность температур между фланцем и

шпилькой также регламентирована. Чтобы исключить явление раскрытия горизонтального разъема, обратная разность температур между металлом шпилек и фланца не может быть больше определенного заводами значения.

5.2.4. Разность температур между отдельными элементами турбины.

Перед подачей пара в проточную часть турбины стопорные клапаны и перепускные трубы должны быть прогреты до определенного уровня, чтобы исключить образование конденсата и занос его в проточную часть турбины при подаче пара для толчка ротора, т.к. это вызывает появление крайне нежелательных факторов, указанных в п. 5.2.3, а также мгновенную реакцию ротора турбины, описанную в п. 5.2.6. В то же время нельзя допускать, чтобы элементы турбины получили тепловой удар или недопустимые термические с 2 напряжения из-за подачи слишком горячей среды по отношению к температуре металла элемента турбины (причина образования трещин в элементах обойм и цилиндров турбины).

5.2.5. Искривление линии вала ротора турбины.

В п. 5.2.3 было описано, насколько важно стремление к сохранению близкой к идеальной прямой линии вала ротора.

Рассмотрим механизм образования искривления линии вала ротора и приемы контроля величины искривления.

Роторы высокого давления отечественных турбин изготовлены из цельнокованного слитка, в котором волокна металла расположены вдоль его оси (некоторые зарубежные фирмы изготовляют ротора из сварных элементов и с точки зрения искривления сварные роторы менее уязвимы, т.к. волокна металла в них расположены поперек оси вала). Поэтому, для цельнокованных роторов даже незначительная разность температур в любом сечении вызывает отклонение линии вала от первоначального вида, т.е. от прямой, т.к. более горячая сторона становится длиннее, чем более холодная (термическая деформация).

Кроме того, имеет место частичное искривление вала ротора из-за статических нагрузок.

Прибором, контролирующим состояние ротора, с этой точки зрения является прибор искривления вала. Очень важно проконтролировать состояние линии вала перед толчком по этому прибору или индикатором по месту.

Еще важнее контроль состояния линии вала по этому прибору при наборе оборотов, вплоть до холостого хода, т.к. при пуске турбины даже после толчка ротора при идеальном тепловом состоянии цилиндра с прямой линией вала не исключено попадание конденсата в проточную часть турбины (на одну часть поверхности ротора), что способно вызвать практически недопустимое мгновенное искривление линии вала ротора.

Если при наборе оборотов стрелка прибора отклоняется за недопустимые пределы, турбина должна быть немедленно остановлена без каких-либо выдержек на малых оборотах, а ротор поставлен на обороты от ВПУ до исчезновения искривления.

В случае задевания ротора об элементы статора из-за появления искривления линии вала вероятность прогиба ротора резко возрастает, т.к. одна и та же сторона ротора (одни и те же волокна) нагревается из-за трения о статор и искривление еще более возрастает. Если не принять экстренных мер, то прогиб может оказаться остаточным.

Задевание ротора в радиальном направлении из-за искривления вала гораздо более опасно, чем задевание вала о статор из-за коробления цилиндра.

5.2.6. Давление пара в конденсаторах турбин на этапе пуска.

5.2.6.1. В настоящее время на мощных энергоблоках при пусках используется так называемый совмещенный режим прогрева системы промперегрева. При «совмещенном» прогреве турбина работает на частоте вращения ~ 1000 об/мин, пар после ЦВД поступает в систему промперегрева и после него через линии обеспаривания сбрасывается в конденсатор турбины, линия ЦСД + ЦНД (СК ЦСД) закрыта. Таким образом, расход пара через вторичный пароперегреватель котла, эквивалентен расходу пара, требуемому турбине для поддержания вышеуказанной частоты вращения. Величина этого расхода пара зависит от давления в конденсаторе турбины. В работах ОРГРЭС-ВТИ показано, что необходимый и достаточный расход пара для прогрева системы промперегрева при работе турбины на n ~ 1000 об/мин может быть обеспечен при поддержании давления в конденсаторе в пределах 0,028 - 0,025 МПа. При более низком давлении в конденсаторе требуемый прогрев системы промперегрева конвекцией не может быть выполнен из-за уменьшения расхода пара на турбину при ее работе с частотой 1000 об/мин. Последствия недостаточного прогрева системы промперегрева очевидна: попадание влажного пара в ЦСД турбины, захолаживание паровпуска ЦСД и др. Поэтому в Типовых инструкциях по пускам энергоблоков указание о поддержании давления в конденсаторе на этом этапе в заданных пределах является обязательным. Поддержание заданного давления в конденсаторе выполняется либо за счет снижения давления пара на уплотнения турбины, либо впуском воздуха в конденсатор через специально смонтированное устройство.

5.2.6.2. В соответствии с информационными письмами № 510-133 (№ 510-131) ЛМЗ «О допустимых давлениях пара в конденсаторах паровых конденсационных (теплофикационных) турбин» при работе турбин на холостом ходу и нагрузках до 30 % включительно абсолютное давление пара в конденсаторах не должно превышать 0,008 МПа. Это же условие подтверждается и в циркуляре Минэнерго Ц-04-87 (1) от 06.11.1987 г. «О допустимых давлениях пара в конденсаторах турбин К-300-240 и К-800-240 ПО ЛМЗ». При работе мощных конденсационных турбин на режимах с пониженными нагрузками (до 30 % Nном) и ухудшенным вакуумом (давление в конденсаторе > 8 - 9 кПа), т.е. с малыми объемными расходами пара, в последних ступенях возникают отрывные явления, приводящие к нестабильному обтеканию лопаток и, как следствие, к увеличению вибрационных напряжений. В связи с этим при давлениях пара в конденсаторе, превышающих допустимые значения, могут повреждаться рабочие лопатки последних ступеней, особенно если они имеют коррозионные повреждения или их выходные кромки подвержены эрозии.

5.2.7. Температура масла на смазку подшипников турбоагрегата.

5.2.7.1. На этапе подачи пара в турбину и повышения частоты вращения роторов температура масла на смазку должна быть больше минимально допустимой. В инструкциях заводов-изготовителей есть указание о запрете пуска турбины с низкой температурой масла. Для турбин ЛМЗ, например, пуск турбины запрещается при температуре масла ниже 35 °С. Это объясняется тем, что при низкой температуре масла нарушается масляный клин в опорах подшипников турбины, возникает вибрация, которая может привести к аварийной ситуации. Разогрев масла перед пуском турбины возможен за счет подвода горячей воды к одному из маслоохладителей либо за счет работы пускового (или рабочего) маслонасоса. С учетом указанного пуск турбины при низкой температуре масла является грубой ошибкой оперативного персонала

5.2.7.2. При работе турбины под нагрузкой возможно повышение температуры масла выше допустимой (50 °С). В схемах маслосистемы турбины предусмотрено в той или иной степени возможность регулирования этой температуры (автоматическое или дистанционное), поэтому возможные случаи повышения температуры масла на смазку являются результатом недосмотра оперативного персонала Последствием такого нарушения может быть подплавление баббита подшипников из-за нарушения масляного клина и др.

5.2.8. Захолаживание паровпускных частей турбины при пуске.

Причинами такого захолаживания могут быть несоблюдение заданных стартовых температур пара перед турбиной либо недостаточный предварительный прогрев главных паропроводов и узлов паровпуска турбины (стопорных клапанов, перепускных труб и др.). Захолаживание паровпускных частей турбины приводит к развитию термоусталостных явлений в металле, появлению микротрещин, короблению и другим подобным явлениям.

В схемах турбоустановок предусмотрены системы дренажей и продувок паровпускных частей турбины, в инструкциях заводов даны критерии окончания прогрева этих частей, в типовых инструкциях указаны операции по проведению такого прогрева. Поэтому захолаживания паровпускных частей турбины при пусках до величин, указанных в таблице критериев, определяются только ошибками персонала.

Приложение 1

Основные критерии оценки качества пуска

|

№ п/п |

№ прибора |

№ точек |

Наименование критерия |

Размерность |

№ этапа |

Диапазон нарушения критериев. Оценка |

Примечание |

||

|

Отл. |

Неуд. |

||||||||

|

1. Показатели турбоагрегата |

|||||||||

|

1 |

|

|

Относительное положение РВД |

мм |

3 - 5 |

В допустимом диапазоне |

За пределами допустимого диапазона |

|

|

|

2 |

|

|

Относительное положение РСД |

мм |

3 - 5 |

В допустимом диапазоне |

За пределами допустимого диапазона |

|

|

|

3 |

|

|

Относительное положение РНД (1) |

мм |

3 - 5 |

В допустимом диапазоне |

За пределами допустимого диапазона |

|

|

|

4 |

|

|

Относительное положение РНД-2 |

мм |

3 - 5 |

В допустимом диапазоне |

За пределами допустимого диапазона |

Для турбины К-800-240 |

|

|

5 |

|

|

Относительное положение РНД-3 |

мм |

3 - 5 |

В допустимом диапазоне |

За пределами допустимого диапазона |

Для турбины К-800-240 |

|

|

6 |

|

|

Искривление вала ротора |

при работе ВПУ перед подачей пара в турбину |

мм |

3 |

В допустимом диапазоне |

За пределами допустимого диапазона |

|

|

7 |

при работе турбины в диапазонах некритических чисел оборотов ротора |

В допустимом диапазоне |

За пределами допустимого диапазона |

|

|||||

|

8 |

|

|

Давление в конденсаторе |

при совмещенном прогреве системы промперегрева и работе турбины на п =1000 об/мин |

МПа |

3 |

0,025 - 0,028 |

< 0,025 |

Для турбин типа К |

|

0,028 - 0,03 |

< 0,028 |

Для турбин типа Т |

|||||||

|

9 |

на холостом ходу и малых нагрузках турбины |

3 - 4 |

≤ 0,008 |

> 0,008 |

Для турбин ЛМЗ |

||||

|

≤ 0,01 |

> 0,01 |

Для турбин ТМЗ |

|||||||

|

10 |

|

|

Резкий прогрев или захолаживание (за время менее 10 мин) металла паре* впуска ЦВД |

°С |

3 - 5 |

< 70 |

≥ 70 |

Определяется по показаниям температуры пара в камере регулирующей ступени |

|

|

11 |

|

|

Резкий прогрев или захолаживание (за время менее 10 мин) металла паро-впуска ЦСД |

°С |

3 - 5 |

< 100 |

≥ 100 |

Определяется по показаниям температуры пара на входе в ЦСД |

|

|

12 |

|

|

Разность температур «верх-низ» ЦВД в зоне паровпуска |

°С |

3 - 5 |

В допустимом диапазоне |

За пределами допустимого диапазона |

|

|

|

13 |

|

|

Разность температур «верх-низ» ЦСД в зоне паровпуска |

°С |

3 - 5 |

В допустимом диапазоне |

За пределами допустимого диапазона |

|

|

|

14 |

|

|

Температура масла на смазку турбоагрегата при пуске турбины |

°С |

3 |

> 35 |

≤ 35 |

|

|

|

2. Показатели котлоагрегата |

|||||||||

|

15 |

|

|

Суммарное время превышения допустимой разности температур металла «верх-низ» барабана котла |

мин |

1 - 5 |

До 10 мин |

Свыше 10 мин или однократное превышение допустимой разности на 10 °С |

Для барабанных котлов |

|

|

16 |

|

|

Суммарное время превышения допустимой скорости изменения температуры нижней образующей барабана котла |

мин |

2 - 5 |

До 10 мин |

Свыше 10 мин. или однократное превышение допустимой скорости на 1,5 °С/мин |

Для барабанных котлов |

|

|

17 |

|

|

Суммарное время превышения допустимой скорости изменения температуры насыщения в барабане котла - скорости пуска |

мин |

2 - 5 |

До 10 мин |

Свыше 10 мин или однократное превышение допустимой скорости на 1,5 "С/мин. |

Для барабанных котлов |

|

|

18 |

|

|

Нагрузка котла при подключении в параллельную работу |

т/ч |

3 |

В допустимом диапазоне |

За пределами допустимого диапазона |

Для барабанных котлов с поперечными связями |

|

|

19 |

|

|

Давление пара за котлом при подключении в параллельную работу |

МПа |

3 |

В допустимом диапазоне |

За пределами допустимого диапазона |

Для барабанных котлов с поперечными связями |

|

|

20 |

|

|

Температура пара за котлом при подключении в параллельную работу |

°С |

3 |

В допустимом диапазоне |