МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

____________________

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРОВЕДЕНИЮ НАТУРНЫХ ОБСЛЕДОВАНИЙ

ЖЕЛЕЗОБЕТОННЫХ ОБОЛОЧЕК ГРАДИРЕН

РД 34.22.301-88

![]()

СОЮЗГЖХЭНЕРГО

Москва 1989

РАЗРАБОТАНО Московским головным предприятием Производственного объединения по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «Союзтехэнерго»

ИСПОЛНИТЕЛИ Н.Я. ТКАЧ, В.А. КАЛАТУЗОВ

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации 25.07.88 г.

Заместитель начальника А.П. БЕРСЕНЕВ

СОДЕРЖАНИЕ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ |

РД 34.22.301-88 |

Срок действия с 01.01.89

до 01.01.99

Настоящими Методическими указаниями следует руководствоваться при выполнении визуального и инструментального обследований железобетонных оболочек градирен тепловых электростанций.

С выходом настоящих Методических указаний отменяется «Типовая программа и методика натурных обследований и испытаний железобетонных градирен» (М.: БТИ ОРГРЭС, 1967).

Методические указания предназначены для эксплуатационного персонала энергопредприятий и специализированных организаций, выполняющих обследование градирен.

1. ВИЗУАЛЬНОЕ ОБСЛЕДОВАНИЕ

1.1. Визуальное обследование железобетонных оболочек градирен должно производиться ежегодно при установившейся положительной температуре наружного воздуха силами эксплуатационного персонала.

1.2. При визуальном обследовании определяется внешнее состояние опорного коллектора и железобетонной оболочки градирни в целом, выявляются дефекты и повреждения.

1.3. Особое внимание должно быть уделено состоянию бетона участков несущей опорной колоннады, обращенных в сторону водосборного бассейна, так как они наиболее подвержены разрушению из-за постоянного воздействия влаги: летом - в результате испарения, зимой - обмерзания.

1.4. При обнаружении трещин на поверхности бетона несущей колоннады должны быть приняты неотложные меры по их ликвидации. Наличие трещин приводит к проникновению влаги в тело колонн и последующему разрушению бетона и арматуры.

1.5. При обнаружении участков с обнаженной арматурой следует определить причину разрушения слоя бетона и степень коррозионного износа металла, исключить причины, приводящие к возникновению указанных дефектов. Учитывая, что неудовлетворительное состояние опорной колоннады может вызвать обрушение оболочки, все обнаруженные дефекты должны устраняться немедленно.

1.6. При обследовании железобетонных оболочек должен выявляться процесс выщелачивания бетона, т.е. выделение свободной извести на его поверхности в виде белых пятен и подтеков, который приводит к резкому снижению прочности, водозащищенности и морозостойкости конструкций.

1.7. Обследование оболочки производится с земли или стационарной подъемной лестницы. Недоступные участки осматриваются с помощью бинокля.

1.8. Наиболее уязвимым участком железобетонной оболочки, сооружаемой с помощью переставной опалубки, являются швы бетонирования. Появление следов подтеков белого либо бурого цвета из швов бетонирования свидетельствует о нарушении плотности бетона на этих участках и начале его разрушения.

1.9. Подтеки бурого цвета из швов бетонирования свидетельствуют также о коррозии арматуры в результате воздействия влаги, проникающей в тело бетона.

1.10. Пятна белого цвета на участках оболочки вне швов бетонирования являются признаком деструктивных процессов в бетоне, происходящих из-за его приготовления на цементах, не содержащих достаточного количества (10 - 15 % по массе) активных гидравлических добавок.

1.11. При наличии торкрета на внутренней поверхности оболочки следует выявить степень его адгезии к бетону и состояние на участках швов бетонирования.

1.12. Особое внимание следует уделять состоянию участков внутренней поверхности железобетонной оболочки, примыкающей к оросительному и водораспределительному устройствам, так как они наиболее подвержены постоянному воздействию влаги, а также обмерзанию в зимнее время.

1.13. Если при обследовании конструкции согласно пп. 1.11 и 1.12 выявлены разрушения, влияющие на надежность градирни, следует обратиться за помощью в организации, выполняющие инструментальные обследования оболочек градирен (Союзтехэнерго, Спецремэнерго и др.).

1.14. Перечень возможных дефектов железобетонной оболочки градирни и мероприятий по их устранению приведен в приложении 1. Результаты визуальных осмотров заносятся в журнал (приложение 2).

2. ИНСТРУМЕНТАЛЬНОЕ ОБСЛЕДОВАНИЕ

2.1. Общие положения

2.1.1. При высоте вытяжных башен градирен более 100 м должна производиться геодезическая проверка их отклонения от вертикали не реже одного раза в 5 лет.

2.1.2. При инструментальном обследовании конструкций железобетонных оболочек градирен необходимо определять прочность бетона; обследование должно выполняться не реже одного раза в 10 лет, а также в случае обнаружения при визуальном обследовании разрушений и повреждений.

2.1.3. Инструментальное обследование железобетонной оболочки выполняется с привлечением соответствующих специалистов, допускаемых к выполнению высотных работ.

2.1.4. Обследование оболочки должно производиться одновременно снаружи и изнутри при полном выключении градирни из работы.

2.1.5. Инструментальное обследование железобетонных оболочек должно производиться с люлек, подвешенных к специальным балкам-консолям (рис. 1).

Рис. 1. Балка-консоль для подвешивания люльки:

1 -

железобетонная оболочка; 2 - консольная балка; 3 - ограждение; 4

- прижимы;

5 - опорный винт

2.1.6. Установка и эксплуатация оборудования (люлек, балок-консолей и т.д.) на оболочке градирни должны производиться согласно технологическим картам и проекту производства работ, разработанным специализированными ремонтными предприятиями.

2.1.7. Перед инструментальным обследованием железобетонной оболочки градирни должно быть выполнено визуальное обследование общего состояния конструкций оболочки и колоннады.

2.1.8. Результаты обследования должны быть нанесены на карту дефектов по признакам, указанным на рис. 2.

|

Обозначение |

Наименование |

Характеристика |

|

|

1 |

|

Подтеки конденсата без признаков выщелачивания |

Следы фильтрации влаги |

|

2 |

|

Подтеки конденсата с признаками выщелачивания |

Следы фильтрации влаги и солей |

|

3 |

|

Зона фильтрации с выщелачиванием |

Следы фильтрации солей |

|

4 |

|

Подтеки битума |

Следы битума |

|

5 |

|

Деформация размыва |

Фильтрация влаги в теле бетона |

|

6 |

|

Шов бетонирования |

Дефектный шов бетонирования с наличием щелочи или обнажением структуры бетона |

|

7 |

|

Раковина |

Очаг непроработанного бетона |

|

8 |

|

Обнаженная арматура |

Выход арматуры на наружную поверхность бетона |

|

9 |

|

Трещина |

Наличие трещин на поверхности бетона |

|

10 |

|

Разрушающийся шов |

Разрушающийся дефектный шов бетонирования |

|

11 |

|

Шелушение |

Поверхностное разрушение бетона без обнажения арматуры |

|

12 |

|

Отслаивание |

Поверхностное разрушение бетона с обнажением арматуры |

|

13 |

|

Каверна |

Выкрашивание бетона после отслаивания защитного слоя |

|

14 |

|

Сквозное разрушение |

Отверстие в бетоне оболочки с обнажением арматуры |

|

15 |

|

Пустоты |

Вспучивание защитного слоя бетона оболочки |

Рис. 2. Дефекты оболочки градирни и их условные обозначения

2.2. Подготовительные работы

2.2.1. Перед проведением обследования должна быть изучена проектная и эксплуатационная техническая документация:

- полный комплект рабочих чертежей на строительно-монтажные работы со всеми согласованными изменениями и отступлениями, допущенными при строительстве. На исполнительных листах чертежей должна иметься надпись «Исполнительный чертеж», номер чертежа и подпись ответственных лиц строительно-монтажной организации;

- акты проверки соответствия фундамента оболочки градирни проекту;

- акты освидетельствования днища бассейна, наклонной колоннады и опорного кольца;

- акты на скрытые работы по установке арматуры оболочки, по устройству гидроизоляции фундаментов и днища бассейна;

- акты испытания водосборного бассейна на наличие утечки;

- паспорта на сборные железобетонные изделия наклонной колоннады и опорного кольца, в которых должны быть указаны марки бетона, морозостойкость, водонепроницаемость, марки цемента и отклонения от проектных данных;

- паспорта на цемент, примененный для бетонирования оболочки, в которых должно быть указано содержание активных гидравлических добавок;

- данные по гранулометрическому составу и загрязненности крупного и мелкого заполнителя бетона;

- результаты испытаний контрольных образцов бетона, взятых из элементов бетонирования каждого пояса, с указанием прочности бетона на сжатие, морозостойкость и водонепроницаемость;

- журнал бетонных работ, в котором должна быть указана температура бетонной смеси (при зимнем бетонировании), дата и время укладки бетона, а также перерыва в бетонировании;

- данные геодезического контроля;

- сертификаты на арматурную сталь;

- продолжительность работы оболочки с начала ввода градирни, выполненные ремонтные работы за время эксплуатации, наличие агрессивных составляющих в окружающей атмосфере и химический состав охлаждающей воды в градирне, режимы эксплуатации градирни, результаты ранее проведенных обследований.

2.2.2. Приборы и инструменты для обследования должны быть поверены и подготовлены в соответствии с нормативно-технической документацией на них.

2.2.3. До начала обследования должно быть подготовлено все необходимое оборудование и материалы своевременно. Тросы, лебедки, люльки, блоки и другое оборудование должны удовлетворять требованиям Госгортехнадзора СССР и до начала обследования должны быть тщательно освидетельствованы и испытаны.

2.2.4. Наряду с оборудованием для обследования оболочки градирни должны быть приготовлены в необходимом количестве инструменты (зубила, молотки, ножовки и др.).

2.3. Методы определения прочности

2.3.1. Прочность бетона при обследовании должна определяться через каждый 1 м по высоте наружной поверхности, оболочки в четырех секторах, по двум взаимно перпендикулярным диаметрам.

Кроме того, прочность бетона определяется на всех участках, где имеются признаки его разрушения.

2.3.2. Прочность бетона железобетонной оболочки и ее несущих конструкций определяется в соответствии с ГОСТ 22690.0-77 следующими методами с применением приборов механического действия:

- эталонным молотком Кашкарова по соотношению диаметров отпечатков, одновременно получаемых в процессе обследования на бетоне и стальном эталонном стержне;

- по отскоку бойка от поверхности бетона и пластической деформации при обследовании с приборами пружинного и маятникового типа КМ и ДПГ-4;

- по условному напряжению, необходимому для разрушения бетона при отрыве приклеенного к нему стального диска, с помощью прибора ГПНВ-5.

2.3.3. Наиболее доступным является метод определения прочности бетона с помощью молотка Кашкарова.

Градуировочная кривая для определения прочности бетона при использовании молотка Кашкарова приведена на рис. 3, график зависимости диаметра отпечатка от прочности бетона для прибора типа ПМ приведен на рис. 4.

Рис. 3. Тарировочная кривая для определения прочности

бетона молотком Кашкарова:

dб/dэ - соотношение диаметров

отпечатка на бетоне и на эталоне

Рис. 4. График зависимости диаметра отпечатка от прочности бетона оболочки

2.3.4. При определении прочности бетона на сжатие по отскоку и пластической деформации применяемые приборы должны удовлетворять требованиям твердости ударника, предусмотренным соответствующими инструкциями.

2.3.5. Пружинные приборы следует поверять при применении метода отскока через 500, а при применении метода пластической деформации через 1000 испытаний согласно ГОСТ 22690.1-77.

2.3.6. Для определения прочности бетона железобетонной оболочки можно воспользоваться ультразвуковым методом по ГОСТ 17624-87 (приборами УФ-90ПУ, «Бетон-8УРЦ» и др.), однако этот метод не нашел практического применения из-за несовершенства приборов и трудоемкости выполнения работ, связанной с отбором образцов и составлением по результатам их механических испытаний тарировочной кривой, пригодной только для соответствующей градирни.

Перечень и технические характеристики применяемых приборов приведены в приложении 3.

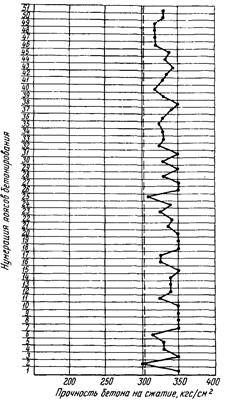

2.3.7. Результаты выявленной прочности заносятся в журнал по форме приложения 4 и изображаются графически (рис. 5).

Pис. 5. Графическое изображение

результатов определения прочности бетона:

![]() -

проектная прочность бетона

-

проектная прочность бетона

2.4. Анализ и оформление результатов обследования

2.4.1. Для выявления причин разрушения оболочки градирни и разработки соответствующих рекомендаций по их ликвидации необходимо выполнить анализ результатов обследования.

2.4.2. Разрушение несущей колоннады имеет место, как правило, из-за несоответствия морозостойкости и водонепроницаемости бетона проектным требованиям, допущенного при изготовлении сборных конструкций колонн в заводских условиях.

2.4.3. Основной причиной разрушения колонн является их обмерзание из-за отсутствия либо неисправности противообмерзающих устройств - тамбуров, поворотных щитов и т.д.

2.4.4. Возникновение и развитие повреждений бетона в теле оболочки градирни имеет место в основном в швах бетонирования при ее монолитном исполнении.

2.4.5. Причинами неудовлетворительного состояния оболочки являются недостатки их проектирования, строительства и эксплуатации. К недостаткам проектирования стыков следует отнести неудачную конструкцию шва - без пазов, замоноличивание прокладок вдоль стыка и другие мероприятия, препятствующие миграции влаги на наружную поверхность. Недостатки строительства заключаются в нарушении технологии производства работ - некачественная очистка поверхности перед укладкой бетона, промораживание бетонной смеси, неудовлетворительное состояние опалубки.

2.4.6. Пористость поверхности оболочек и раковины в бетоне являются результатом неудовлетворительного состояния опалубки, ее плохой очистки и применения некачественных заполнителей.

2.4.7. По согласованию с заказчиком после проведения обследования может выдаваться предварительное заключение о состоянии оболочки.

2.4.8. После обработки данных обследования составляется технический отчет, который является основным документом, отражающим техническое состояние конструкций оболочки градирни и колоннады.

В отчете приводятся:

краткая характеристика оболочки;

условия ее эксплуатации;

результаты визуального осмотра и инструментального обследования конструкций;

карта дефектов;

условия проведения обследования;

результаты анализов проб бетона;

сведения об обнаруженных дефектах и повреждениях, причинах их появления, наличии процессов коррозии и выщелачивания бетона;

выводы о техническом состоянии башни градирни и ее эксплуатационной пригодности;

рекомендации по улучшению состояния и обеспечению долговечности оболочки.

При необходимости в отчете приводятся виды и объемы ремонтных работ, установленные по результатам обследования.

Пример подсчета объемов ремонтных работ и потребности материалов приведен в приложении 5.

3. МЕРЫ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ ОБСЛЕДОВАНИЯ

3.1. При обследовании оболочек градирни следует руководствоваться:

СНиП III-4-80 «Техника безопасности в строительстве»;

местными инструкциями и правилами по технике безопасности.

3.2. Персонал, выполняющий обследование оболочек градирен, должен проходить предварительный и периодический (один раз в год) медицинский осмотр и иметь разрешение на проведение работ с подъемом на высоту.

3.3. Наружные осмотры должна производить бригада в составе не менее трех человек, при этом один из них все время должен оставаться на земле для приема сигналов и просьб, а также для предупреждения прохожих об опасности.

3.4. При работе на высоте обязательно применение предохранительных поясов с указанием даты последнего их испытания.

3.5. Предохранительные пояса должны испытываться один раз в 6 мес.

3.6. Обследование разрешается производить только в защитных касках.

3.7. Запрещается подъем на градирню и работа на высоте при силе ветра более 6 баллов, гололеде, снегопаде, в темное время суток.

3.8. Запрещается подъем и спуск по наружным ходовым лестницам одновременно нескольким рабочим.

3.9. Запрещается подъем в люльке без телефонной связи или без отработанной звуковой сигнализации.

3.10. Запрещается курить во время обследования оболочки.

Приложение 1

ТИПОВЫЕ РЕШЕНИЯ ПО ВОССТАНОВЛЕНИЮ НЕСУЩЕЙ СПОСОБНОСТИ ЖЕЛЕЗОБЕТОННОЙ ОБОЛОЧКИ ГРАДИРНИ

1. Ремонт оболочки градирни представляет собой комплекс технических мероприятий, направленных на поддержание или восстановление первоначальных эксплуатационных качеств градирни в целом и отдельных ее конструкций.

2. Ремонт оболочек выполняется с самоподъемных люлек и люлек, перемещаемых лебедками.

3. Ремонт оболочек осуществляется на основании результатов осмотра, актов обследования, дефектных ведомостей.

4. Проект ремонта оболочки должен содержать:

общие указания о мероприятиях по ремонту;

карты дефектов с обозначением степени разрушения отдельных участков;

указания о порядке и последовательности производства ремонтных работ;

состав бетона, растворов и другие сведения по применяемым материалам;

перечень оборудования и инвентаря;

указания по технике безопасности.

5. Железобетонные оболочки должны восстанавливаться с соблюдением требований «Инструкции по возведению монолитных железобетонных труб и башенных градирен: ВСН 430-82« (М.: Стройиздат, 1983) и «Типовой инструкции по приемке и эксплуатации башенных градирен: ТИ 34-70-001-82» (М.: СПО Союзтехэнерго, 1982).

6. Наиболее распространенными видами работ по восстановлению оболочек являются замена разрушенного бетона и арматуры, заделка трещин и раковин наружной поверхности, торкретирование поверхности бетона, выполнение тепловлагозащитного экрана на внутренней поверхности оболочки и ремонт опорно-несущей колоннады.

7. Пояса оболочки, бетон которых необходимо заменить полностью по всему периметру на всю толщину, должны заменяться отдельными участками с сохранением толщины и формы стенок.

8. Длина нескольких участков, вырубаемых одновременно в одном поясе, не должна превышать расстояния между ними. Длина и высота участков, вырубаемых одновременно в разных поясах, должны определяться конкретно для каждого случая с учетом качества бетона ремонтируемой градирни.

9. Вырубку бетона последующих участков допускается производить в местах, примыкающих к свежеуложенному бетону после достижения им 50 % заданной прочности, но не менее 100 кгс/см2; в местах, не примыкающих к ранее уложенному бетону и не находящихся в том же поясе, - при достижении прочности не менее 50 кгс/см2.

10. До начала бетонирования вырубленных участков поверхностные слои «здорового» бетона должны быть расчищены, тщательно промыты водой и обработаны сжатым воздухом.

11. Вырубаемые участки должны заполняться плотным бетоном марки не ниже 200. Для этих работ могут применяться также обычные и тяжелые бетоны, а также торкрет-бетон и пневмобетон.

12. Гидроизоляция поверхности бетона оболочки выполняется торкретированием по методу «пневмобетона» и сухим способом.

13. Торкретирование по методу «пневмобетона» осуществляется штукатурно-смесительными агрегатами различных марок, с помощью которых выполняется полный цикл устройства гидроизоляционного покрытия, начиная с перемешивания и транспортирования растворной смеси и заканчивая нанесением покрытия на обрабатываемую поверхность. Для этого могут использоваться растворонасосы с подачей 3 и 6 м3/ч, а также компрессоры ПКС-5,25 и ДК-9. Раствор «пневмобетон» готовится из цемента марки 400 с обязательным содержанием до 15 % гидравлической добавки и песка в соотношении 1:2 или 1:2,5 в зависимости от требуемой прочности. Расход воды составляет 240 - 260 л на 1 м3 бетона. Подвижность бетонной смеси (осадка стандартного конуса) доводится до 4 - 5 см.

14. Сухой способ торкретирования заключается в подаче готовой сухой смеси цемента с песком в струе сжатого воздуха по трубопроводу под давлением к распылительной насадке, к которой одновременно подводится жидкая составляющая раствора - вода с добавками или без них. Нанесение цементно-песчаного раствора (торкрет) или бетонной смеси (набрызгбетон) осуществляется цемент-пушкой, например, типа СБ-117, выпускаемой Московским заводом строительных машин объединения «Строймаш». Сухая смесь готовится из цемента с содержанием 15 % гидравлической добавки и песка в соотношении 1:2 - 1:3.

15. Торкретная масса наносится в два слоя общей толщиной 25 - 30 мм. Толщина слоя менее 10 мм - недопустима. Второй слой торкрета следует наносить после окончания схватывания ранее уложенного слоя. Торкретирование производится только при температуре воздуха выше +5 °C.

16. Поверхность нанесенного торкрета для создания благоприятных условий твердения должна подвергаться увлажнению в течение 7 - 10 дн. Песок для торкретных и бетонных работ должен удовлетворять требованиям ГОСТ 8736-65 «Песок для строительных работ. Технические условия» и СНиП III-15-76. Влажность песка должна быть в пределах 2 - 8 %, крупность - не более 5 мм, содержание илистых и глинистых частиц - не более 1 %.

17. Имеющиеся на нарушенной поверхности оболочки раковины, трещины и разрушающийся слой бетона после расчистки заделываются и оштукатуриваются раствором бетона марки не ниже 100. В отдельных случаях может быть выполнено торкретирование поверхности.

18. Для исключения вредного воздействия температурных перепадов и паровоздушной среды на оболочку на внутренней стороне градирни устанавливается тепловлагозащитный экран, выполняемый из плоских алюминиевых листов по всей высоте оболочки. Создаваемый вентилируемый зазор между оболочкой и экраном предотвращает обмерзание устья башен градирен.

19. С целью обеспечения наилучшего сцепления торкретного слоя с внутренней поверхностью бетонных конструкций необходимо бетонные поверхности тщательно очистить от цементной пленки, пыли, грязи, битумных, нефтяных и жирных пятен. Подготовленную бетонную поверхность увлажняют и выдерживают до тех пор, пока не впитается и не испарится водяная пленка.

20. Для очистки бетонных поверхностей применяются различные механические щетки, предназначенные для очистки металла от ржавчины, а также пескоструйные аппараты серийного производства. Эффективность очистки бетонных поверхностей этими аппаратами достигается применением смеси песка с металлической дробью в соотношении 6:1.

21. В процессе проведения ремонта проверяется целостность контура грозозащиты и измеряется его сопротивление, выявляется прочность и сохранность металлической лестницы и ограждений по верхнему кольцу жесткости. Обнаруженные дефекты должны быть немедленно устранены.

Приложение 2

ЖУРНАЛ ВИЗУАЛЬНЫХ ОСМОТРОВ

Результаты осмотра оболочки градирни

|

№ п.п. |

Дата выполнения осмотра |

Осматриваемый элемент, конструкция, пояс и др. |

Обнаруженные дефекты, их параметры |

Предположительные причины повреждения, дефектов |

Оценка технического состояния |

Предложения по устранению повреждений, дефектов |

|

|

Начало |

Окончание |

||||||

Приложение 3

ПЕРЕЧЕНЬ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРИБОРОВ

1. Приборы механического действия

|

Наименование |

Характеристика |

ГОСТ (метод определения прочности) |

|||

|

Твердость бойка, ударника, шарика, рабочей кромки диска |

Шероховатость поверхности ударника, шарика бойка, рабочей кромки диска по ГОСТ 2789-73, мкм |

Эталонные стержни |

Усилие при испытаниях |

||

|

Эталонный молоток Кашкарова |

Не менее HRC 60 |

£ 0,32 |

Круглая прутковая сталь марки ВСт 3пс2 диаметром 12 мм с временным сопротивлением разрыву 42 - 46 кгс/мм2 |

Обеспечивающее получение отпечатка на бетоне размером 0,3 - 0,7 диаметра шарика и наибольшего размера отпечатка на эталоне не менее 2,5 мм |

|

|

КМ (метод отскока) |

Не менее HRC 60 |

£ 0,32 |

Не менее 7,5 кгс·см |

||

|

ДПГ-4 (метод пластической деформации) |

Не менее HRC 60 |

£ 0,32 |

Не менее 12,5 кгс·см |

||

|

ГПНВ-5 (метод отрыва) |

- |

³ 20 |

- |

5000 кгс |

|

2. Ультразвуковые приборы

|

Наименование |

Характеристика |

ГОСТ (метод определения прочности) |

Завод-изготовитель |

|||

|

Диапазон измерения распространяемого ультразвука, мкс |

Режим измерения |

Система отсчета |

Электрическое питание |

|||

|

«Бетон-8УРЦ» |

20 - 999,9 |

Автоматический |

Цифровая |

Универсальное |

ВНИИжелезобетон, г. Москва |

|

|

УК-10ПН |

20 - 8500 в ручном режиме, до 999,9 - в автоматическом режиме |

Автоматический, ручной |

Цифровая, ЭЛТ |

Автономное, универсальное |

Электроточприбор, г. Кишинев |

|

Приложение 4

ЖУРНАЛ РЕЗУЛЬТАТОВ

ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА В ОБОЛОЧКЕ ГРАДИРНИ

|

Объект обследования ________________________________________________________ Дата обследования __________________________________________________________ Обследуемая конструкция ____________________________________________________ Вид бетона и его проектная прочность __________________________________________ Метод испытания, прибор, параметр испытания (энергия удара, площадь диска, материал эталона и т.д.) ______________________________________________________ Результаты обследования: с использованием приборов механического действия:

с использованием ультразвукового прибора:

|

||||||||||||||||||||||||||||

Приложение 5

ПРИМЕР РАСЧЕТА ОБЪЕМОВ РЕМОНТНЫХ РАБОТ И ПОТРЕБНОСТИ МАТЕРИАЛОВ

Объемы работ по ремонту оболочки градирни рассчитываются на основании карты дефектов:

1. Торкретирование внутренней поверхности оболочки градирни слоем торкрета 3 см:

4900×0,03 = 147 м3,

где 4900 - площадь внутренней поверхности оболочки, подлежащая торкретированию, м2;

0,03 - толщина торкретного слоя, м.

2. Расчистка разрушенного (слабого) бетона и восстановление расчищенных участков - 85 м3.

3. Вырубка бетона в местах сквозных отверстий и обнаженной арматуры - 10 м3.

Общий объем торкретирования без учета отскока составит:

147 + 85 + 10 = 242 м3;

то же с учетом 35 % отскока:

242×1,35 = 327 м3;

то же с коэффициентом 1,3 на неучтенные объемы:

327×1,3 = 425 м3.

Расчет потребности материалов

Потребность материалов подсчитана из условия применения следующих составляющих на 1 м3 раствора:

сульфатостойкий цемент марки 400 ГОСТ 22266-76 - 515 кг;

заполнитель (кварцевый песок фракции 0,15 - 5,0 мм) ГОСТ 8736-85 - 1545 кг;

вода - 230 л.

Расход материалов на ремонт оболочки составит:

сульфатостойкий цемент марки 400 ГОСТ 22266-76

0,515×425 = 225 т;

заполнитель - кварцевый песок ГОСТ 8736-85

1,545×425 = 650 т.

Содержание в песке глинистых, илистых и пылевидных примесей допускается не более 1 %.

Потери по массе при прокаливании песка не должны превышать 0,03 %.

Оптимальный модуль крупности песка 1,5 - 2,5.

Объемы ремонтных работ

|

Наименование |

Единица измерения |

Количество |

|

1. Очистка внутренней поверхности оболочки от слабого бетона |

м2 |

1100 |

|

2. То же наружной |

м2 |

1710 |

|

3. Очистка внутренней поверхности от остатков гидроизоляции |

м2 |

3800 |

|

4. Вырубка бетона в местах сквозных отверстий с расчисткой |

м3 |

10 |

|

5. Восстановление расчищенных участков торкретированием до проектной толщины оболочки |

м3 |

85 |

|

(1100 + 1710)·0,03 |

||

|

6. Торкретирование всей внутренней поверхности слоем толщиной 30 мм |

м3 |

147 |

Общий объем торкретирования с учетом отскока составит

(147 + 85 + 10)·1,35·1,3 = 425 м3.