|

Государственный проектно-изыскательский и ________________________ «Союзморниипроект» |

|

Ленинградский

филиал |

|

ИНСТРУКЦИЯ РД 31.35.09-85 |

г. Москва

|

РАЗРАБОТАН |

Государственным проектно-изыскательским и научно-исследовательским институтом морского транспорта (Союзморниипроект) - Ленинградским филиалом «ЛЕНМОРНИИПРОЕКТ» Главный инженер - В.А. Фирсов Руководитель темы, к.т.н. - А.Н. Долинский Ответственный исполнитель - В.В. Шильников |

|

УТВЕРЖДЕН |

Государственным проектно-изыскательским и научно-исследовательским институтом морского транспорта «СОЮЗМОРНИИПРОЕКТ» Главный инженер - Ю.А. Ильницкий |

|

ИНСТРУКЦИЯ ПО ОПРЕДЕЛЕНИЮ СКОРОСТИ РАВНОМЕРНОЙ КОРРОЗИИ МЕТАЛЛОКОНСТРУКЦИЙ В МОРСКИХ ПОРТАХ |

РД 31.35.09-85 Вводится впервые |

|

Распоряжением главного инженера Союзморниипроекта № 67 от 21.11.1985 г. Срок введения установлен с 01.10.1986 г. |

Настоящая Инструкция устанавливает способ дистанционного измерения скорости общей коррозии стальных металлоконструкций портовых гидротехнических и других береговых сооружений (склады, эстакады и т.п.), инженерных сетей и подземных резервуаров со стороны грунта.

Оценка интенсивности язвенной, точечной, межкристаллитной и других видов коррозии, а также стандартные методы определения коррозионной стойкости сталей в настоящей Инструкции не рассматривается.

Инструкция предназначена для опытного применения.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Под скоростью коррозии металлоконструкций следует принимать глубину проникновения ее в металл (П) или удельную потерю массы металла (с единицы площади поверхности конструкции в единицу времени - К). Скорость коррозии при этом выражается соответственно в мм/год и г/м2 ∙ год.

1.2. Скорость коррозии стали следует определять с целью прогнозирования срока службы металлоконструкций, выявления наиболее коррозиеопасных объектов в портах, при проектировании противокоррозионных мероприятий и для учета потерь металлов от коррозии.

1.3. В основу способа дистанционного измерения скорости общей коррозии металлоконструкций портовых сооружений положено определение с помощью датчиков коррозионного поражения (датчиков коррозии), уменьшения поперечного сечения образцов, являющихся частью этих датчиков и изготовленных из металла, идентичного металлу конструкций. Датчики коррозии должны размещаться в непосредственной близости от исследуемых конструкций.

1.4. В состав работ по оценке скорости коррозии металлоконструкций должны входить: визуальные наблюдения, собственно определение интенсивности коррозии и обработки результатов исследований.

1.5. При подготовке и проведении работ следует соблюдать требования ГОСТ 9.905-82 «ЕСЗКС. Методы коррозионных испытаний. Общие требования» (приложение 1, справочное).

1.6. Стандартные методы оценки коррозионной стойкости сталей в данном РД не рассматриваются.

1.7. Годовые потери стали от коррозии в целом на объекте следует определять как произведение средней скорости коррозии К (потеря массы стали) на суммарную площадь пораженных участков.

Долгосрочный прогноз коррозионного поведения конструкций следует осуществлять на основании данных, полученных с помощью датчиков коррозии в конце второго года их работы.

2. ПРОВЕДЕНИЕ ПРЕДВАРИТЕЛЬНЫХ ОБСЛЕДОВАНИЙ

2.1. Целью проведения предварительных обследований металлоконструкций является определение мест и площади коррозионных повреждений, состояния защитных покрытий или устройств, остаточной толщины элементов конструкций.

2.2. При проведении обследований и обмеров следует руководствоваться «Правилами технической эксплуатации портовых сооружений и акваторий» и «Инструкцией по комплексному обследованию морских портовых гидротехнических сооружений».

Все данные обследования наносятся на графические схемы и в журнал наблюдений. Форма журнала приведена в Приложении 2.

2.3. Предварительные обследования металлоконструкций выполняются перед началом работ по оценке интенсивности коррозии стали. Материалы обследования должны использоваться при определении потерь металла и оперативном прогнозировании долговечности конструкций.

2.4. Площадь пораженных коррозией участков для конструкций с противокоррозионной защитой измеряется с точностью до 1 м2. Для незащищенных конструкций за площадь коррозионных повреждений принимается площадь всей поверхности металлоконструкций, контактирующей с агрессивной средой.

На основании выполненных обмеров должна составляться графическая документация, отражающая коррозионное состояние конструкций. С ее помощью выявляются наиболее поврежденные участки сооружения, где в дальнейшем производятся измерения скорости коррозии.

2.5. Остаточную толщину стенок элементов металлоконструкций следует определять либо прямым измерением, используя механические измерительные приборы и ультразвуковые толщиномеры (например, типа УТ-30ПЦ, ГСП УТ-91П «Кварц»), либо путем взятия образцов стали из конструкции и последующего измерения их толщины. При этом площадь образцов долина быть не менее 100 см2, а их количество - не менее трех из каждой зоны сооружения (подводной, переменного уровня воды и надводной).

Измерение толщины образцов следует производить в соответствии с ГОСТ 17332-71 и «Инструкцией по комплексному обследованию морских портовых гидротехнических сооружений».

Погрешность измерения толщины металла ультразвуковыми приборами указана в их технических паспортах и составляет обычно не более 2 %.

Элементы конструкций перед измерением толщины их сечений должны быть очищены в местах измерений от окалины, грязи и продуктов коррозии с помощью скребков, щеток и т.п.

2.6. При оценке коррозионного состояния металлоконструкций начальную толщину стенок их элементов следует принимать по справочным данным на соответствующий сортамент проката.

2.7. Результаты измерений должны быть обработаны методом математической статистики.

3. ОЦЕНКА СКОРОСТИ КОРРОЗИИ МЕТАЛЛОКОНСТРУКЦИИ С ПОМОЩЬЮ ДАТЧИКОВ КОРРОЗИИ

3.1. Датчик коррозионного поражения стали представляет собой устройство для оценки скорости коррозии вмонтированного в него образца из исследуемого металла. Информация о скорости корродирования образца, поступающая от датчика, является косвенной и подлежит обработке. Схема датчика и методика измерения приведены в Приложении 3.

3.2. Датчики коррозионного поражения стали допускается устанавливать в атмосфере, в воде, в зоне переменного уровня воды, в грунте и сыпучих материалах.

3.3. датчики коррозии должны использоваться в комплекте с вторичной измерительной аппаратурой, переносной или стационарной, соединенной с датчиками проводной связью. При необходимости возможна дальняя передача информации с использованием телетайпной системы.

3.4. Скорость коррозии металлоконструкций оценивается в соответствии с п. 1.8 на основании информации, полученной минимум от шести датчиков. Для гарантированного получения достаточной информации необходимо устанавливать на одном объекте не менее 8 датчиков.

Скорость коррозии образцов, являющихся элементом датчика коррозии, определяется через площадь их поперечного сечения в начальный момент и в момент времени t, когда образец потерял часть металла в результате коррозии.

Площадь поперечного сечения корродированного образца At (м2) следует определять следующим образом

где: l - длина образца, м;

E - модуль упругости материала образца, Па;

δt - продольная податливость корродированного образца, м/Н;

где: ![]() - продольная податливость нагружающего

устройства (по паспорту датчика), м/Н;

- продольная податливость нагружающего

устройства (по паспорту датчика), м/Н;

Sto - усилие в системе датчика в начальный момент, Н;

St - усилие в системе датчика в момент времени t, Н;

δto - продольная податливость некорродированного образца, м/Н;

![]() (3)

(3)

где: Ato - площадь поперечного сечения некорродированного образца, м2.

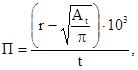

3.5. Глубину проникновения коррозии П (мм/год) следует определять по результатам измерений, выполненных с помощью датчиков коррозии по формулам:

для образца круглого сечения

где: r - радиус не корродированного образца, м;

t - продолжительность испытания, год;

для образцов квадратного сечения

где: aк - размер стороны квадрата в сечении некорродированного образца, м;

для образца прямоугольного сечения

где: aп - размер большей стороны прямоугольника в сечении некорродированного образца, м;

e - отношение длины большей стороны прямоугольника к меньшей.

3.6. Удельную потерю металла от коррозии (в г/м2 ∙ год) для всех случаев следует определять по формуле

К = ρП (7)

где: ρ - плотность стали, кг/м3

ρ = 7800 кг/м3.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

4.1. Результаты измерений скорости коррозии стали, полученные с помощью датчиков, должны быть обработаны методом математической статистики. Обработка осуществляется следующим образом.

4.1.1. Определяются среднеарифметические значения показателей скорости коррозии образцов группы датчиков, установленных в одном месте, по формулам:

![]() (8)

(8)

![]() (9)

(9)

где: n - число датчиков, установленных в одном месте;

Пi, Кi - частные значения показателей скорости коррозии, полученные по результатам измерения одним датчиком.

4.1.2. Исключаются грубые ошибки измерений, т.е. отбрасываются те значения Пi и Кi, для которых не выполняются условия:

![]() (11)

(11)

где v - статистический критерий, зависящий от количества образцов, принимается по таблице

|

n |

v |

|

6 |

2,07 |

|

7 |

2,18 |

|

8 |

2,27 |

|

9 |

2,35 |

|

10 |

2,41 |

|

11 |

2,47 |

|

12 |

2,52 |

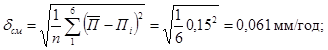

δсм - смещенная оценка среднего квадратического отклонения характеристик, вычисляемая по формулам

![]() (12)

(12)

![]() (13)

(13)

4.1.3. Определяется среднеарифметическая величина скорости коррозии с учетом исключения частных значений показателей Пi и Кi, попавших в разряд грубых ошибок.

4.1.4. Пример определения скорости коррозии металлоконструкций с помощью датчиков коррозии и обработки результатов наблюдения приведен в приложении 3 (справочном).

ПРИЛОЖЕНИЕ

1

(рекомендуемое)

|

№ участка по схеме и его размеры |

Элемент металлоконструкций |

Зона |

Тип и состояние лакокрасочных покрытий |

Внешний вид и состояние поверхности металлоконструкций |

Площадь пораженных коррозией участков, м2 |

Дополнительные сведения |

|

Причал № 8. Больверк из стального шпунта |

||||||

|

1 Длина 15 м, высота 0,8 м |

Шпунт |

Надводная, отм. от +0,8 м до +1,6 м |

Кузбасслак. Сохранились отдельные фрагменты покрытия |

Отдельные ржавые пятна. Коррозия равномерная. Рыхлые продукты коррозии отсутствуют |

6,0 |

|

|

6 Длина 15 м, высота 1,2 м |

Шпунт, распределительный пояс |

Переменного уровня воды. от отм. -0,4 м до отм. +0,8 м |

Покрытия нет |

Вся поверхность покрыта рыхлым толстым слоем продуктов коррозии. Пласты легко отделяются |

18,0 |

В нижней части участка имеются обрастания |

ПРИЛОЖЕНИЕ 2

(обязательное)

КОНСТРУКЦИЯ ДАТЧИКА КОРРОЗИИ И МЕТОДИКА ИЗМЕРЕНИЙ

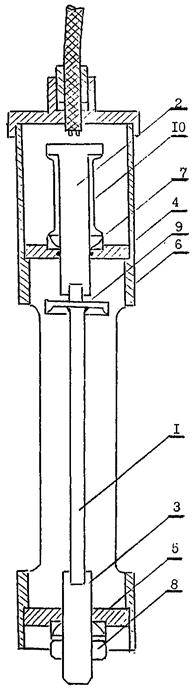

Датчик коррозии представляет собой стержневую статически неопределимую систему, состоящую из двух ветвей - образца, подвергающегося коррозии и нагружающего устройства с силоизмерительным элементом. Датчик, конструкция которого представлена на рисунке, состоит из образца 1, который через концевые тяги 2, 3 и опорные диски 4, 5 нагружается внешней силой. Реактивное усилие передается на корпус датчика 6 и фиксируется натяжной гайкой 8, сферические шайбы 7 служат для предотвращения появления в образце изгибающих моментов, а резьбовые наконечники 8 - для соединения образца с концевыми тягами. Усилие, действующее в системе, измеряется с помощью элемента 10, представляющего собой стальной цилиндр, на внешнюю сторону которого наклеены низкоомные тензорезисторы. Сигнал от тензорезисторов поступает на вторичную регистрирующую автоматическую аппаратуру типа «Причал-2».

Образец, устанавливаемый в датчик, должен быть изготовлен из того же металла, что и исследуемая конструкция. Размеры и форма образца устанавливаются исходя из паспортных данных датчика коррозии.

Подготовка датчика коррозии к работе должна осуществляться следующим образом.

Изготавливается образец исследуемого металла, к которому привариваются, если это требуется, резьбовые наконечники. Продольная ось наконечников при этом должна проходить через центр тяжести сечения образца, измеряются с точностью до 0,05 мм геометрические размеры образца. Место приварки наконечников изолируется горячей смесью битума с цементом, приготовленной в соотношении 1:3 по массе.

Рис. Схема датчика коррозии

1 - образец; 2, 3 - концевые тяги; 4, 5 - опорные диски; 6 - корпус; 7 - сферическая шайба; 8 - натяжная гайка; 9 - резьбовой наконечник; 10 - силоизмерительный элемент

Образец устанавливается в датчик и натягивается с усилием (Sto), равным 15 - 16 кН. Величина усилия контролируется по измерительному прибору вторичной аппаратуры.

Заливается гидроизоляция в места сопряжения образца с нагружающим устройством.

Заливается осушенное трансформаторное масло в полость измерительного устройства датчика.

Специальные требования к установке датчиков коррозии не предъявляются. Датчики не должны испытывать механических нагрузок и должны быть защищены от повреждений. Кабели, соединяющие датчик с измерительной или коммутационной аппаратурой, должны быть также защищены от повреждений.

Для определения степени коррозионного поражения образца в требуемый момент времени следует измерить усилие, действующее в системе датчика в этот момент (St). Это производится путем считывания показания измерительного прибора вторичной аппаратуры и перевода его в значение усилия с помощью тарировочной таблицы или графика. Далее по формулам (2, 1, 4, 5, 6, 7) Инструкции определяются соответственно продольная податливость образца в момент времени t, площадь его поперечного сечения и глубина проникновения коррозии (или потеря металла).

ПРИЛОЖЕНИЕ 3

(справочное)

1. ИСХОДНЫЕ ДАННЫЕ:

Сооружение - склад калийной соли.

Вид металлоконструкций - балки перекрытия, выполненные из двутавра № 30 с толщиной стенки - 6,5 мм.

Размер сечения образцов 10×6,5 мм.

Площадь сечения некорродированных образцов Ato = 65 ∙ 10-6 м2.

Длина образцов l = 15 ∙ 10-2 м.

Модуль упругости материала образца Е = 2,1 ∙ 1011 Н/м2.

Продольная податливость нагружающего устройства датчика коррозии δнг = 10,2 ∙ 10-9 м/Н.

Количество датчиков - 6.

Срок испытания t = 4 месяца (0,33 года).

Начальные усилия натяжения датчиков:

Stol = 136 ∙ 106 Н, Sto4 = 129 ∙ 106 Н,

Sto2 = 128 ∙ 106 Н, Sto5 = 135 ∙ 106 Н,

Sto3 = 132 ∙ 106 Н, Sto6 = 134 ∙ 106 Н.

Усилия натяжения датчиков в Н на момент времени t (через 4 месяца):

St1 = 129 ∙ 106 Н, St4 = 119 ∙ 106 Н,

St2 = 121 ∙ 106 Н, St5 = 128 ∙ 106 Н,

St3 = 125 ∙ 106 Н, St6 = 126 ∙ 106 Н.

2. ПОРЯДОК РАСЧЕТА

2.1. Определяем продольную податливость некорродированных образцов (условно одинаковую для всех образцов)

![]()

2.2. Определяем продольную податливость корродированных образцов, и площадь поперечного сечения их на момент времени t и глубину проникновения коррозии П по формулам

![]()

![]()

![]()

Результаты расчета приведены в таблице

|

№ датчика |

δt, м/Н |

At, м2 |

П, мм/год |

|

1 |

12,15 ∙ 10-9 |

58,7 ∙ 10-6 |

0,76 |

|

2 |

12,22 ∙ 10-9 |

58,4 ∙ 10-6 |

0,78 |

|

3 |

12,18 ∙ 10-9 |

58,6 ∙ 10-6 |

0,76 |

|

4 |

12,8 ∙ 10-9 |

55,8 ∙ 10-6 |

1,12 |

|

5 |

12,0 ∙ 10-9 |

59,5 ∙ 10-6 |

0,74 |

|

6 |

12,3 ∙ 10-9 |

58,1 ∙ 10-6 |

0,83 |

2.3. Определяем среднеарифметическое значение П

![]()

2.4. Определяем отклонение частных значений П от среднего в мм/год

П - П1 = 0,83 - 0,76 = 0,07

П - П2 = 0,05

П - П3 = 0,07

П - П4 = 0,36

П - П5 = 0,09

П - П6 = 0,00

2.5. Определяем смещенную оценку среднего квадратического отклонения

vδсм = 2,07 ∙ 0,061 = 0,126 мм/год

2.6. Отбрасываем результат измерения скорости коррозии датчиком 4, т.к. для него не выполняется условие формулы (10) настоящей Инструкции.

2.7. Определяем среднеарифметическое значение П после исключения грубой ошибки

![]()

2.8. Определяем удельную потерю массы металла в результате его коррозии

K = ρП = 7800 ∙ 0,77 = 6000 г/м2 ∙ год.

СОДЕРЖАНИЕ

(4)

(4)