МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ТИПОВАЯ

ИНСТРУКЦИЯ

ПО ПУСКУ ИЗ РАЗЛИЧНЫХ

ТЕПЛОВЫХ СОСТОЯНИЙ

И ОСТАНОВУ МОНОБЛОКА

МОЩНОСТЬЮ 200 МВт

С КОТЛОМ ТП-100

(для работы в режиме регулирования

нагрузки энергосистем)

ОРГРЭС

МОСКВА 1977

Типовая инструкция составлена Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом им. Ф.Э. Дзержинского (канд. техн. наук Г.Д. АВРУЦКИЙ, инж. А.А. БЕЛЬСКИЙ, кандидаты технических наук Б.И. ШМУКЛЕР и Г.И. МОСЕЕВ) и предназначена для моноблоков мощностью 200 МВт с котлами ТП-100, переводимых в режим работы с частыми пусками и остановами.

В основу Инструкции положены результаты исследований ВТИ, ОРГРЭС и ЛМЗ ускоренных режимов пусков и остановов моноблоков.

Типовая инструкция согласована с заводами-изготовителями основного энергетического оборудования, научно-исследовательскими институтами и электростанциями.

Полученные от организаций замечания по первой редакции Типовой инструкции и вытекающие из них изменения рассмотрены и согласованы на рабочей группе ВТИ и ОРГРЭС.

|

УТВЕРЖДАЮ: Главный инженер Главтехуправления В.И. ГОРИН 3 сентября 1976 г. |

1. ОБЩИЕ ПОЛОЖЕНИЯ

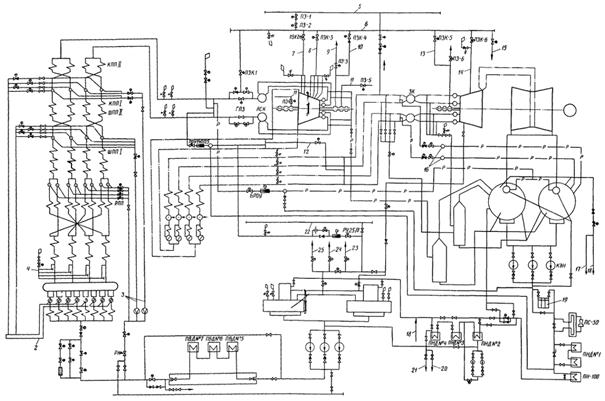

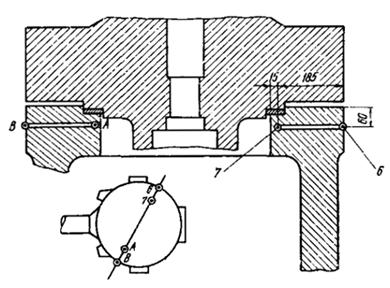

1.1. Настоящая Типовая инструкция разработана для моноблока мощностью 200 МВт с барабанным котлом ТП-100 и турбиной К-200-130 ЛМЗ, оснащенного в полном объеме типовой пусковой схемой (рис. 1 - см. вклейку).

Рис. 1. Типовая пусковая схема моноблока 200 МВт с турбиной К-200-130 и барабанным котлом ТП-100:

1 - общестанционный коллектор питательной воды; 2 - собственный конденсат на впрыск; 3 - пусковые впрыски; 4 - продувочный трубопровод; 5 - пар горячего промперегрева соседних блоков; 6 - пусковой коллектор турбины; 7 - на шпильки ЦВД; 8 - на фланцы ЦВД; 9 - в отбор II; 10 - на уплотнение ЦВД; 11 - в отбор IV; 12 - пусковой байпас; 13 - на уплотнение ЦСД; 14 - на шпильки ЦСД; 15 - в ПН-100; 16 - пароохладители; 17 - химически обессоленная вода; 18 - от насосов БЗК; 19 - основной эжектор; 20 - в циркуляционный канал; 21 - в БЗК; 22 - общестанционный коллектор пара собственных нужд; 23 - на разогрев мазута; 24 - на уплотнение турбины; 25 - на эжекторы; ------------ - паропроводы свежего пара и питательной воды; --- · --- - паропроводы промперегрева; ----р---- - сбросные, дренажные и продувочные трубопроводы

Основными элементами схемы являются:

- система внешних обогревов турбины, питаемая паром из горячих паропроводов промперегрева соседних блоков при пусках из поостывшего состояния и собственным свежим паром при пусках из холодного состояния;

- дренажные трубопроводы перепускных труб ЧВД увеличенных диаметров;

- общестанционный коллектор питательной воды;

- продувочный трубопровод в атмосферу, объединяющий воздушники пароотводящих труб барабана и устройство охлаждения верхней части днищ барабана;

- РОУ-2 пропускной способностью 120 - 150 т/ч, трубопровод подвода пара из общестанционного коллектора собственных нужд на прогрев системы промперегрева и пусковой байпас промежуточного пароперегревателя;

Примечание. Трубопровод подвода стороннего пара в систему промперегрева является желательным, но не обязательным элементом пусковой схемы.

- пусковые впрыски, встроенные в ширмовый и конечный пароохладители;

- узел впрысков с регулируемым давлением воды;

- задвижки на линии отсоса пара из переднего и заднего уплотнений ЧВД в IV отбор с блокировкой, запрещающей пуск турбины при закрытых задвижках.

В дополнение к типовой пусковой схеме должны быть установлены:

- второй расширитель дренажей турбины;

- дополнительные сбросные линии из горячих паропроводов промперегрева в конденсатор турбины (Dу 250 мм) с отдельными пароохладителями, снижающими температуру сбрасываемой среды до 160 - 180 °С;

- линия сброса дренажа из ПВД № 5 в конденсатор;

- дополнительная водоуказательная колонка для измерения максимального уровня воды в барабане.

Кроме того, сбросные линии из горячих паропроводов промперегрева должны быть присоединены вблизи защитных клапанов. При этом перед охладителями на сбросных линиях устанавливаются по две задвижки и выполняются блокировки, открывающие подачу охлаждающей воды в пароохладители при открытии паровых задвижек на указанных сбросных линиях.

Из типовой пусковой схемы исключены линии подвода пара на обогрев крышек стопорных клапанов и фланцев ЦСД, а также индивидуальные задвижки перед коробами обогрева фланцев и шпилек.

1.2. При одновременном пуске нескольких моноблоков необходима частичная (или полная) автоматизация пусковых операций и электрификация вспомогательной арматуры.

1.3. На основе Типовой инструкции должны быть разработаны местные рабочие инструкции с учетом особенностей оборудования.

1.4. Разбивка защит по группам и порядок их включения при пуске моноблоков приведены в приложении 1.

Порядок включения автоматических регуляторов при пуске моноблоков приведен в приложении 2.

Основные принципы организации режимов пуска и останова моноблоков приведены в приложении 3.

Типовая инструкция составлена применительно к условиям эксплуатации моноблоков с использованием в полном объеме контрольно-измерительных приборов (КИП), предусмотренных соответствующими руководящими указаниями, а также дополнительного объема КИП, приведенного в приложении 4.

Критерии надежности пуска моноблоков приведены в приложении 5.

1.5. В Типовой инструкции указаны последовательность и условия проведения основных технологических операций при пуске и останове моноблоков, приведены графики-задания наиболее распространенных модификаций пуска и останова. Перечень обозначений операций и параметров, принятых в графиках-заданиях, приведен в приложении 6.

1.6. В основном режимы пуска рассмотрены применительно к типовым простоям (50 - 60, 35 - 40, 15 - 20 и 6 - 10 ч), наиболее характерным для моноблоков, участвующих в покрытии провалов суточного и недельного графиков электрической нагрузки. За основу принят режим пуска моноблоков из неостывшего состояния (простой продолжительностью 50 - 60 ч) как наиболее сложный с точки зрения ускорения растопки и нагружения моноблока. Приведены изменения в технологии, характерные для пусков после простоев продолжительностью 35 - 40 и 15 - 20 ч. Пуск моноблоков из горячего состояния после простоя продолжительностью 6 - 10 ч вследствие существенных отличий в технологии рассмотрен отдельно.

Отдельно в Типовой инструкции рассмотрены также основные особенности технологии, характерные для пусков моноблоков из состояния горячего резерва (после простоя 1 - 2 ч), после простоя 70 - 80 ч и из холодного состояния.

Из режимов останова моноблоков рассмотрены наиболее распространенные: останов в резерв и останов с расхолаживанием котла.

1.7. Режимы пуска и останова моноблоков и графики-задания разработаны исходя из условий соблюдения показателей надежности, заданных заводами-изготовителями.

1.8. При пуске допускается отклонение от температуры свежего пара, заданной графиком-заданием, не более ±20 °С.

При промежуточном тепловом состоянии турбины, не предусмотренном графиком-заданием, пуск моноблока производится по графику-заданию, соответствующему ближайшему более холодному состоянию турбины.

При задержках более 30 мин (по сравнению с графиком-заданием) при нагружении турбины температуру свежего и вторично перегретого пара следует поднимать в заданном темпе вплоть до номинальных значений. Дальнейшее нагружение может быть ускорено, однако при этом должны соблюдаться критерии надежности оборудования, указанные в инструкциях заводов-изготовителей.

При кратковременных задержках (до 30 мин) в процессе нагружения турбины пуск следует вести по графикам-заданиям. Во время задержки температуру свежего пара необходимо поддерживать постоянной.

1.9. В Типовой инструкции наиболее детально изложены новые технологические приемы при пуске и останове блока. С учетом большого опыта эксплуатации моноблоков мощностью 200 МВт и внедрения типовой пусковой схемы, прежде всего, на действующих электростанциях указания об операциях по электрической части приводятся в минимальном объеме. В полном объеме эти указания должны быть приведены в местных инструкциях.

1.10. Действующие нормы по качеству воды и пара в процессе пуска моноблока должны обеспечиваться за счет соответствующей продолжительности вывода «грязного» конденсата из тракта ПНД. Впрыск воды в пароперегревательный тракт следует осуществлять от общестанционного коллектора.

1.11. Пуск моноблока запрещается:

- при неисправностях и условиях, оговоренных для основного и вспомогательного оборудования в ПТЭ и заводских инструкциях;

- при неисправности любой защиты, действующей на останов оборудования моноблока;

- при неисправностях дистанционного управления оперативными регулирующими органами, а также арматурой, используемой при ликвидации аварийных положений;

- при неплотностях в пароводяном тракте моноблока;

- при повреждении опор и пружинных подвесок паропроводов.

Примечание. При неплотностях во фланцевых соединениях сальниковых уплотнений арматуры, неисправности отдельных регуляторов, блокировок, а также защит и дистанционного управления, кроме указанных в п. 1.11, пуск моноблока допускается только с разрешения главного инженера электростанции. С учетом требований и инструкций заводов - изготовителей оборудования главным инженером электростанции может быть разрешен пуск моноблока при неисправности отдельных приборов.

1.12. Типовой инструкцией не вводятся ограничения по числу пусков моноблоков. До накопления опережающего опыта частых пусков на специально выделенных моноблоках-«лидерах» число пусков на действующих электростанциях необходимо распределять равномерно между блоками. Допустимое число пусков блока, предусмотренных настоящей Типовой инструкцией, будет дополнительно регламентировано после испытания блоков-«лидеров».

1.13. Пуск моноблоков следует проводить с фиксированием времени проведения основных технологических операций в пусковых ведомостях.

2. ПУСК МОНОБЛОКА ИЗ НЕОСТЫВШЕГО СОСТОЯНИЯ

2.1. Подготовительные операции

2.1.1. Перед пуском моноблока осмотреть все основное и вспомогательное оборудование и подготовить его к пуску в соответствии с инструкциями по эксплуатации. При этом необходимо убедиться:

- в окончании всех работ на оборудовании и закрытии нарядов, снятии закороток и заземлений;

- в исправном состоянии телефонной связи, рабочего и аварийного освещения основного и вспомогательного оборудования, БЩУ и местных щитов;

- в наличии противопожарного инвентаря (шлангов, огнетушителей и др.) в специально отведенных местах;

- в устранении всех дефектов и замечаний по работе оборудования, записанных в журнале дефектов оборудования в период работы моноблока до останова;

- в закрытии нарядов на производство ремонтных и профилактических работ.

В оперативном журнале начальника смены ответственным лицом должна быть сделана запись о завершении всех работ и о времени начала пусковых операций на моноблоке.

2.1.2. Предупредить о предстоящем пуске моноблока:

- начальника смены электроцеха - для подготовки к сборке схем электродвигателей вспомогательного оборудования;

- начальника смены химического цеха - для подготовки к анализам питательной воды, пара, газа;

- начальника смены цеха тепловой автоматики и измерений - для подготовки и включения контрольно-измерительных приборов, регуляторов, защит и блокировок;

- начальника смены топливно-транспортного цеха - для подготовки к бесперебойному обеспечению топливом.

2.1.3. Проверить:

- запас обессоленной воды в баках и ее качество, а также возможность проведения подпитки этих баков;

- заполнение водой деаэратора, конденсатора и барабана;

- запас топлива в бункерах сырого угля и пыли;

- исправность и подключение водо- и маслоуказательных стекол;

- закрытие всей арматуры по пароводяному тракту блока;

- правильность установки грузов на всех предохранительных клапанах блока;

- уровень масла в масляных баках;

- наличие достаточного запаса мазута, его вязкость, температуру подогрева и готовность оборудования мазутного хозяйства к подаче мазута в котел; закрытие запорных устройств на газопроводе и перед горелками;

- исправность АВР масляных насосов системы смазки турбины и уплотнений генератора (оставить в работе по одному насосу);

- работу регулятора давления масла и перепада давлений «масло-водород» системы уплотнения генератора;

- схему соединений и надежность питания собственных нужд блока в соответствии с инструкцией по эксплуатации электрического оборудования;

- изоляцию генератора, трансформатора, резервного возбудителя;

- готовность действующего оборудования электростанции для обеспечения моноблока сторонним паром.

Опробовать:

- дистанционное управление выключателем моноблока и автоматом гашения поля (АГП);

- управление шунтовым реостатом.

2.1.4. Собрать электрические схемы электродвигателей дистанционного управления арматурой и шиберами. Подать напряжение на питание КИП, устройств защит, автоматики и сигнализации.

2.1.5. Включить все контрольно-измерительные приборы и отметить время их включения на диаграммах.

Опробовать дистанционное управление оперативной арматурой и шиберами с проверкой сигнализации их положения. Проверить работоспособность штатных и пусковых автоматических регуляторов.

2.1.6. Собрать схему для проверки при помощи дистанционного управления приводов выключателей трансформатора собственных нужд, а также электродвигателей 6 кВ питательного электронасоса и дутьевых вентиляторов (на обе частоты вращения). Проверить действие приводов.

2.1.7. Проверить технологические защиты, блокировки и сигнализацию в соответствии с местной инструкцией по эксплуатации автоматики и защит моноблока. В оперативном куриале записать результаты проверки.

2.1.8. Собрать рабочие электрические схемы всех электродвигателей собственных нужд моноблока.

2.1.9. Подготовить к синхронизации силовую и вторичные схемы генератора (блока генератор-трансформатор) в соответствии с местной инструкцией.

2.1.10. Подготовить схему для подачи пара от постороннего источника на собственные нужды моноблока (к деаэратору, уплотнениям турбины, эжекторам и на мазутное хозяйство), открыть дренажи трубопроводов для их прогрева. Паром от постороннего источника прогреть и поставить под давление трубопроводы собственных нужд.

2.1.11. Собрать схему подпитки блока обессоленной водой из БЗК в конденсатор и деаэратор, схему циркуляции воды через деаэратор для предпусковой деаэрации.

2.1.12. Подготовить схему для подачи пара от горячих паропроводов промперегрева соседних блоков в пусковой коллектор турбины, для чего:

- проверить закрытие всей запорной и сбросной арматуры в схеме пускового коллектора;

- открыть дренажи перемычки, соединяющей систему промперегрева соседних блоков с пусковым коллектором пускаемой турбины;

- открыть дренаж из пускового коллектора в ПН-100 и дренажи индивидуальных коллекторов подачи пара на обогревы фланцев, шпилек.

2.1.13. Собрать схемы газовоздушного тракта котла, паромазутопроводов, технического водоснабжения, пожаротушения и обмывок РВП в соответствии с местными инструкциями.

2.1.14. Подготовить к включению тягодутьевое оборудование котла, системы пылеприготовления, систему золоулавливания, системы механизированного шлакоудаления и гидрозолоудаления, установку дробеструйной очистки и паровую обдувку в соответствии с местными инструкциями.

2.1.15. В соответствии с указаниями местной инструкции по пуску и обслуживанию турбоагрегата провести следующие операции:

- собрать схему циркуляционного водоснабжения турбины и технического водоснабжения вспомогательных механизмов;

- включить систему регенерации низкого давления по основному конденсату, пару, дренажу и воздуху с каскадным отводом дренажа всех подогревателей в конденсатор турбины, включить регуляторы уровня ПНД;

- включить систему регенерации высокого давления по пару, дренажу и воздуху с отводом дренажа из ПВД в конденсатор; собрать схему ПВД по питательной воде, закрыв задвижку на обводе ПВД, включить регуляторы уровня ПВД;

- подготовить к пуску пусковой и основные эжекторы, эжектор вакуумного охладителя отсоса пара из уплотнений.

2.1.16. По пароводяному тракту выполнить следующие операции:

- закрыть задвижки на трубопроводах отсоса пара из переднего и заднего уплотнений ЦВД в IV отбор;

- открыть дренажи перепускных труб ЦВД и ЦСД холодных и горячих паропроводов промперегрева, трубопроводов отборов, задвижки на сбросных трубопроводах из горячих паропроводов промперегрева, задвижку на питательном трубопроводе после узла питания;

- проверить закрытие ГПЗ, их байпасов, задвижек на сбросном трубопроводе в атмосферу перед ГПЗ, на трубопроводе аварийного сброса воды из барабана, всей запорной и регулирующей арматуры на узле впрысков, воздушников котла и станционных трубопроводов, дренажей корпусов ЦВД и ЦСД, паропроводов свежего пара и сбросного трубопровода в атмосферу перед ГПЗ, узлов питания и впрысков, нижних коллекторов экранов, водяного экономайзера, радиационного пароперегревателя, задвижки пускового байпаса промперегрева;

- на сбросном трубопроводе в атмосферу, объединяющем воздушники пароотводящих труб барабана, открыть ручную задвижку и проверить закрытие задвижки с электроприводом;

- на узле впрысков закрыть два первых по ходу воды вентиля на общем подводящем трубопроводе и все регулирующие клапаны, а все ручные запорные вентили на индивидуальных линиях подвода воды к пароохладителям открыть полностью.

2.1.17. Включить в работу в соответствии с местными инструкциями по пуску и обслуживанию турбоагрегата:

- циркуляционные насосы с установкой расхода охлаждающей воды через конденсатор;

- масляные насосы смазки турбоагрегата и уплотнений генератора, регуляторы давления масла и перепада давлений «масло-водород»;

- конденсатный насос и регулятор уровня в конденсаторе;

- валоповоротное устройство;

- пусковой насос системы регулирования турбины с опробованием работы органов парораспределения и защиты турбины.

2.1.18. Включить сливные насосы для предпусковой деаэрации и подать пар из коллектора собственных нужд в деаэратор. Включить регулятор давления в деаэраторе с уставкой 0,2 - 0,5 кгс/см2 (избыточное давление). Нагреть воду в деаэраторе до 104 - 110 °С.

2.1.19. Прогреть пусковой коллектор турбины до задвижек ПЗК, для чего:

- открыть задвижки на подводе пара горячего промперегрева соседних блоков и прогреть трубопровод перемычки между блоками до задвижки ПЗ-1 в течение 15 мин;

- открыть задвижки ПЗ-1 и ПЗ-2 и плавно поднять давление в пусковом коллекторе до 10 кгс/см2, прогреть трубопровод коллектора до 400 °С.

2.1.20. Включить в работу основные и пусковой эжекторы и начать набор вакуума, подать пар к эжектору пара уплотнений, к уплотнениям турбины, включить регулятор давления пара на уплотнения. Пусковой эжектор отключить после достижения вакуума в конденсаторе 0,65 кгс/см2 (500 мм рт. ст.). При отсутствии избыточного давления в котле перед пуском (температура пара в пароотводящей трубе не более 100 °С) поставить пароперегреватель котла под разрежение, для чего открыть по пару запорную и регулирующую арматуру БРОУ.

2.1.21. Одновременно с подачей пара на уплотнения открытием задвижек ПЭК-4, ПЭК-5 подать горячий пар от пускового коллектора турбины в камеры первых отсосов из передних уплотнений ЦВД и ЦСД для предварительного прогрева роторов. После прогрева трубопроводов в течение 10 мин закрыть задвижки ПЗ-3 и ПЗ-6, тем самым направив весь расход пара в камеры уплотнений. Закрыть дренажи перемычки, соединяющей общестанционный трубопровод промперегрева соседних моноблоков с пусковыми коллекторами турбин.

Установить избыточное давление греющего пара в передних уплотнениях ЦВД и ЦСД 1,0 - 1,5; 2,0 - 2,5 и 3,5 - 4,0 кгс/см2 при пусках после простоев продолжительностью соответственно 50 - 60, 30 - 40 и 15 - 20 ч. Дренаж из пускового коллектора в ПН-100 не закрывать до подачи пара на фланцы-шпильки.

При подаче греющего пара допускается перегрев нижних стенок обоих корпусов в зоне паровпуска относительно верхних на 50 °С.

2.1.22. Приступить к прогреву трубопроводов, подводящих пар к системам внешних обогревов турбины, для чего:

- при закрытых задвижках на сбросе пара в ПН-100 открыть задвижки ПЗК-2, ПЗК-3, ПЗК-6 до установления избыточного давления 2 кгс/см2 и прогревать до включения систем, но не менее 30 мин.

Примечания: 1. При пусках после простоя продолжительностью 15 - 20 ч ПЗК-3 не открывать. 2. Предохранительные клапаны системы обогрева фланцев должны быть настроены на давление 4 кгс/см2.

2.1.23. В соответствии с местными инструкциями подготовить к включению питательные насосы.

2.1.24. После завершения предпусковой деаэрации остановить сливные насосы и закрыть задвижку на трубопроводе контура циркуляции воды.

2.1.25. Подпитать барабан до растопочного уровня (на 75 мм ниже нормального), не включая питательный электронасос, для чего выполнить следующие операции:

- собрать схему для подачи в общестанционный коллектор Dу 50 мм питательной воды от работающего блока, поставить под давление коллектор, затем ПВД и питательный трубопровод до узла питания;

- открытием малого байпаса узла питания подать воду в котел.

Примечания: 1. С учетом возможного снижения температуры воды за водяным экономайзером при подпитке водой с температурой 230 и 150 °С давление в котле не должно быть выше соответственно 30 и 5 кгс/см2. Кроме того, вода, остывшая за время простоя в питательном трубопроводе, должна удаляться через дренажи узла питания.

2. При температуре барабана ниже 75 °С подпитку произвести деаэрированной водой пускаемого блока (после охлаждения в питательных линиях и водяном экономайзере вода поступит в барабан с температурой не более 60 - 70 °С), для чего:

- открыть запорную арматуру на питательном тракте от деаэратора до барабана;

- закрыть подвод воды в колонку деаэратора;

- установить давление пара в деаэраторе 3 - 4 кгс/см2 и открытием питательного клапана подпитать барабан до растопочного уровня;

- после подпитки восстановить схему и снизить давление в деаэраторе до исходного за счет подачи в него подпиточной воды.

2.1.26. При пуске после простоев продолжительностью 15 - 20 ч и менее (в котле сохранилось избыточное давление) за 5 - 10 мин до розжига открыть дренажи радиационного пароперегревателя и по окончании дренирования их закрыть.

Примечание. Об окончании дренирования свидетельствует момент начала снижения давления в котле.

2.1.27. Включить один дымосос, один дутьевой вентилятор, регенеративные воздухоподогреватели. Провентилировать газовоздушный тракт. По окончании вентиляции установить расход воздуха, соответствующий сопротивлению трубчатого воздухоподогревателя 20 кгс/м2, давление первичного воздуха отрегулировать равным 50 кгс/м2, включить регулятор разрежения в топке.

2.1.28. При растопке на газе заполнить им и продуть газопровод котла. При растопке на мазуте регулятором давления низконапорного мазута установить избыточное давление перед форсунками 2 кгс/см2.

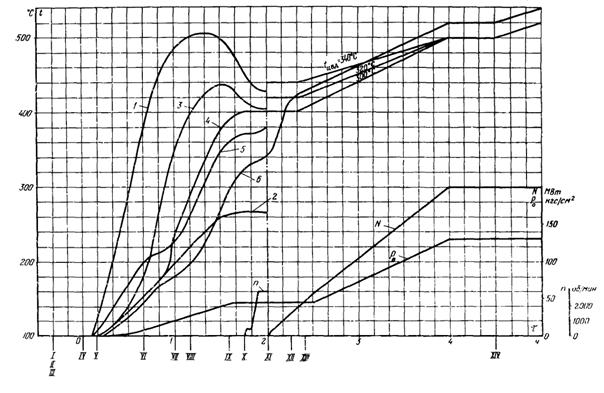

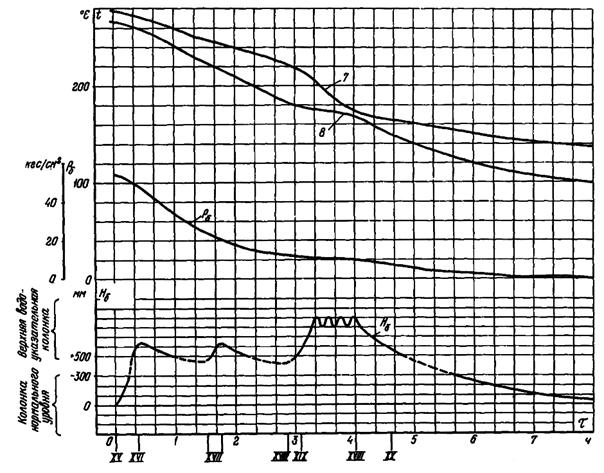

2.2. Пуск моноблока (рис. 2, 3, 4)

2.2.1. При вакууме в конденсаторе не менее 0,75 кгс/см2 (550 мм рт. ст.) произвести розжиг восьми запальных мазутных форсунок или восьми газовых горелок нижнего яруса и установить общий расход топлива 15 % номинального. При растопке на мазуте этому расходу соответствует избыточное давление в низконапорном мазутном кольце 2,0 - 2,2 кгс/см2. При растопке на газе расход топлива составляет 9 · 103 нм3/ч.

Примечания: 1. Если растопке предшествовала опрессовка котла, начальной расход топлива не должен превышать 6 % номинального. При розжиге восьми запальных мазутных форсунок этому расходу соответствует избыточное давление мазута в низконапорном кольце 1,0 - 1,2 кгс/см2. После достижения в котле давления около 8 - 10 кгс/см2 расход топлива может быть увеличен до 15 % номинального. 2. При растопке котла после простоя продолжительностью 15 - 20 ч установить общий расход топлива 20 % номинального. При растопке на мазуте этому расходу соответствует избыточное давление в низконапорном мазутном кольце 2,9 - 3,0 кгс/см2. При растопке на газе - расход топлива составляет соответственно 12 · 10 нм3/ч.

2.2.2. При наличии избыточного давления в котле параллельно с розжигом подготовить к включению РОУ и БРОУ, для чего открыть запорную арматуру и проверить закрытие регулирующей.

2.2.3. После повышения температуры газов перед вторичным пароперегревателем до температуры начального участка горячих паропроводов промперегрева, но не ниже 110 °С, подать сторонний пар из коллектора собственных нужд в холодные паропроводы промперегрева.

2.2.4. Контролировать температуру пара в пароотводящей трубе барабана. При температуре пара (температуре насыщения в барабане) в интервале 100 - 105 °С:

- открыть задвижку с дистанционным приводом на продувочном трубопроводе из барабана в атмосферу;

- открыть дренажи радиационного пароперегревателя;

- проверить открытие на 100 % по VII парового клапана БРОУ и при повышении температуры пара в сбросном трубопроводе БРОУ до 160 °С ввести в работу охладитель БРОУ, поддерживая регулятором указанную температуру.

Примечания: 1. Если растопке котла предшествовала его опрессовка, дренажи радиационного пароперегревателя и сбросной трубопровод из барабана в атмосферу следует открыть перед розжигом. Для сброса первоначально образующегося пара (выпаривание конденсатных пробок из змеевиков пароперегревателя) следует дополнительно открыть арматуру трубопровода аварийного сброса воды из барабана. При начале снижения уровня после набухания воды в барабане аварийный сброс закрыть полностью.

2. Если растопка котла проводится при сохранившемся избыточном давлении, то с началом его повышения приступить к открытию пуско-сбросных устройств за котлом (сначала БРОУ, затем РОУ) из условия поддержания исходного давления в котле постоянным. Открытие РОУ производить при температуре пара перед ГПЗ, равной температуре выхлопа ЦВД. При наличии в пусковой схеме линии связи между коллектором паровых собственных нужд и трубопроводом за РОУ прогрев системы промперегрева начинать сторонним паром, а затем производить открытие РОУ из условия исключения захолаживания выхлопа ЦВД. При пуске после простоев 15 - 20 ч дренажи радиационного пароперегревателя и задвижку на продувочном трубопроводе из барабана в атмосферу не открывать.

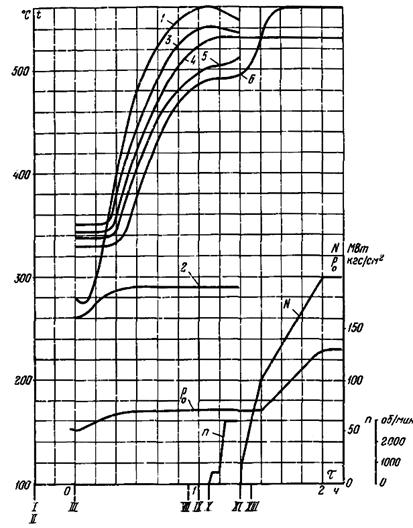

Рис. 2. График-задание пуска моноблока из неостывшего состояния температура корпусов ЦВД и ЦСД в зоне паровпусков соответственно 300 и 250 °С, продолжительность простоя 50 - 60 ч)

Обозначения см. в приложении 6

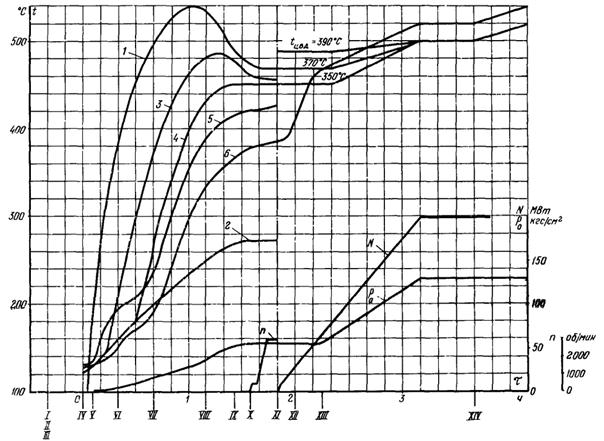

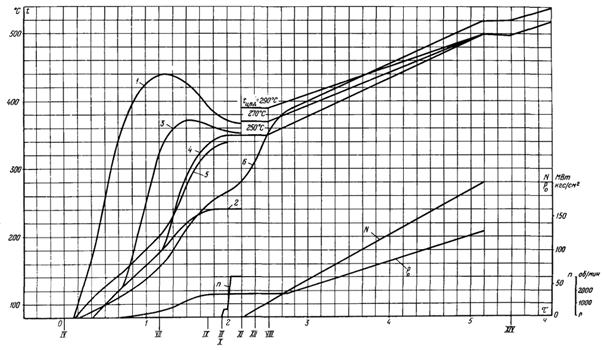

Рис. 3. График-задание пуска моноблока из неостывшего состояния (температура корпусов ЦВД и ЦСД в зоне паровпуска соответственно 350 и 310 °С, продолжительность простоя 30 - 40 ч)

Обозначения см. в приложении 6

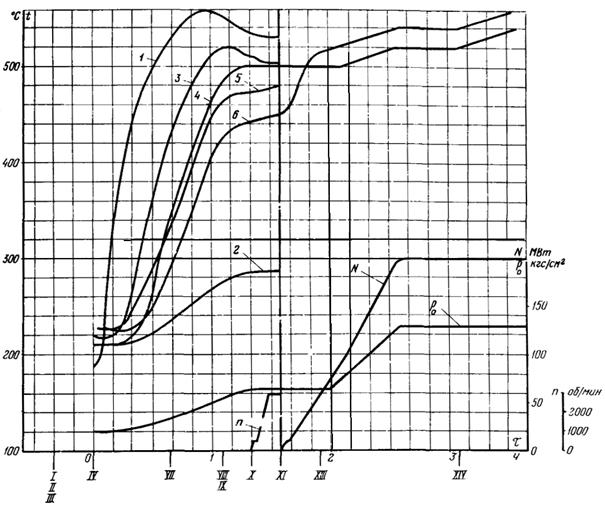

Рис. 4. График-задание пуска моноблока из неостывшего состояния (температура корпусов ЦВД и ЦСД в зоне паровпусков соответственно 400 и 370 °С, продолжительность простоя 15 - 20 ч)

Обозначения см. в приложении 6

2.2.5. При температуре насыщения в барабане 115 - 120 °С полностью открыть паровой клапан РОУ. Включением регулятора температуры поддерживать температуру за РОУ на уровне температуры выхлопа ЦВД.

2.2.6. Разомкнуть конденсатный тракт после ПНД № 4 для вывода из цикла «грязного» конденсата. Сброс его производить до тех пор, пока качество воды в конденсаторе не придет в соответствие с действующими нормами.

2.2.7. При прогреве барабана скорость изменения температуры насыщения не должна превышать 2 °С/мин; разность температур между верхней и нижней образующими не должна превышать 40 °С.

При скорости изменения температуры насыщения, меньше указанной, прикрыть задвижку на продувочном трубопроводе сброса пара из барабана в атмосферу, при скорости, большей указанной, соответственно сократить расход топлива.

2.2.8. Ери температуре насыщения в барабане 160 °С закрыть задвижку на продувочном трубопроводе из барабана в атмосферу. Дренажи радиационного пароперегревателя закрыть при температуре насыщения 180 - 190 °С.

При пусках после простоев 50 - 60 ч после повышения температуры свежего пара за котлом до температуры вторично перегретого пара закрыть подвод стороннего пара в систему промперегрева. При пусках после простоев 35 - 40 и 15 - 20 ч подвод стороннего пара закрыть через 15 - 20 мин после розжига.

2.2.9. При давлении в котле 10 - 12 кгс/см2 увеличить тепловыделение в топке, исходя из необходимости обеспечения скорости прогрева главных паропроводов 9 °С/мин в зоне температур до 400 °С и 6 °С/мин в зоне температур 400 - 500 °С.

2.2.10. После того, как за счет подачи горячего пара на уплотнения относительные расширения РВД и РСД достигнут положительных значений (Δl ≥ 0), включить системы обогрева шпилек ЦВД и ЦСД. Расход пара установить полным открытием задвижек на отсосе пара в ПН-100. Через 10 мин после включения установить избыточное давление в системах обогрева шпилек 2 кгс/см2. Закрыть дренажи индивидуальных коллекторов подачи пара на обогревы шпилек. Закрыть дренаж из пускового коллектора в ПН-100.

2.2.11. После повышения температуры свежего пара до температуры стопорных клапанов начать операции по прогреву АСК, ГПЗ и перепускных труб ЦВД, для чего:

- при закрытых регулирующих клапанах турбины открыть стопорные клапаны ЦВД (стопорные клапаны ЦСД должны быть закрыты механизмом расхаживания);

- плавным открытием байпасов ГПЗ ступенчато по 5 кгс/см2 поднять давление в стопорных клапанах до 10 кгс/см2;

- «подорвать» ГПЗ и с помощью ее байпасов установить давление в стопорных клапанах на уровне 20 - 25 кгс/см2.

2.2.12. После подачи пара на прогрев АСК прикрытием БРОУ начать подъем давления в котле до 40 - 45, 50 - 55 и 60 - 65 кгс/см2 при пусках после простоев соответственно 50 - 60, 35 - 40 и 15 - 20 ч при скорости повышения температуры насыщения в барабане не более 2 °С/мин.

Примечание. Если при полном закрытии БРОУ давление свежего пара не достигнет требуемой величины, произвести дополнительную подфорсировку топки.

2.2.13. При открытии байпасного питательного клапана более чем на 70 - 80 % по VII включить питательный насос и отключить узел питания от общестанционного коллектора. Подпитку производить сначала через питательный клапан Dу 50 мм, затем - через клапан Dу 100 мм и далее через клапан Dу 250 мм.

2.2.14. При температуре свежего пара перед ГПЗ, на 30 - 40 °С ниже требуемой по условиям толчка ротора турбины, уменьшить расход топлива, установив его на уровне 10, 15 и 20 % номинального при пусках после простоев соответственно 50 - 60, 35 - 40 и 15 - 20 ч. При растопках на мазуте этим расходам топлива соответствует избыточное давление мазута в низконапорном кольце 1,5 - 1,6; 2,0 - 2,2 и 2,9 - 3,0 кгс/см2. Прикрытием клапана БРОУ, а при необходимости - и клапана РОУ, сохранить на неизменном уровне давление свежего пара.

Примечание. Расход топлива после его уменьшения должен быть уточнен местными инструкциями из условия сохранения на неизменном уровне температуры пара перед турбиной.

2.2.15. После повышения температуры пара перед защитными клапанами до температуры верха ЦСД начать прогрев перепускных труб ЦСД, для чего:

- прикрыть клапан РОУ из условия обеспечения в системе промперегрева избыточного давления 1,5 - 2,0 кгс/см2;

- приоткрыть клапан БРОУ с целью поддержания неизменным давление свежего пара;

- полным открытием защитного клапана установить избыточное давление в перепускных трубах 1,5 - 2,0 кгс/см2.

2.2.16. После стабилизации давления свежего пара ввести в работу пусковые впрыски, для чего выполнить следующее операции:

- открыть регулирующие клапаны пусковых впрысков на 5 % по VII;

- открыть два первых по ходу воды запорных вентиля;

- приоткрытием клапана РК установить и в дальнейшем поддерживать давление воды «После себя» на 8 - 10 кгс/см2 больше, чем давление свежего пара. Спустя 5 мин открытием индивидуальных клапанов пусковых впрысков установить суммарные расходы воды на I, II и III впрыски по 4 - 5 т/ч.

2.2.17. Начало операций по развороту турбины допускается при выполнении следующих условий:

- температура свежего пара перед ГПЗ превышает температуру верха ЦВД в зоне паровпуска на 100 °С;

- температура вторично перегретого пара, перед защитными клапанами превышает температуру паровпуска ЦСД на 50 - 70 °С;

- температура наружной поверхности фланца АСК ниже температуры корпуса ЦВД не более чем на 10 - 15 °С;

- температура перепускных труб ЦСД не ниже 100 - 120 °С;

- вакуум в конденсаторе не ниже 0,78 кгс/см2 (600 мм рт. ст.).

Примечания: 1. При пуске после простоя 50 - 60 ч до толчка ротора середины фланцев ЦВД и ЦСД в зоне паровпуска должны быть перегреты относительно стенки соответственно на 30 и 60 °С. 2. При пусках после простоя 15 - 20 ч эти значения должны быть не менее 10 и 30 °С. 3. Во всем диапазоне нагрузок при пуске температура шпилек ЦВД и ЦСД не должна быть выше соответственно 440 и 490 °С.

2.2.18. Перед началом операций по развороту турбины проверить и записать в журнал температуру основных узлов турбины и значения относительных расширений роторов.

2.2.19. После стабилизации режима на котле при устойчивом поддержании параметров пара в соответствии с графиком-заданием приступить к толчку ротора турбины, для чего выполнить следующие операции:

а) при вращении ротора валоповоротным устройством проверить отклонение стрелки указателя искривления вала, которое не должно превышать 0,07 мм;

б) проверить искривление ротора специальным приспособлением с индикатором.

Примечания: 1. Значение биения по индикатору не должно превышать 0,05 мм; 2. Место, по которому производится касание индикатора, не должно иметь значения биения выше 0,03 мм на холодном роторе;

в) открыть задвижки ПЗ-4 и ПЗ-5 на линиях отсоса пара из передних уплотнений ЦВД в IV отбор;

г) закрыть байпас ГПЗ и РОУ, открыть полностью ГПЗ;

д) открытием регулирующих клапанов произвести толчок ротора турбины и повысить частоту вращения до 600 об/мин, осмотреть и прослушать турбину в течение 3 - 5 мин;

е) прикрытием клапана БРОУ поддерживать давление перед турбиной постоянным.

2.2.20. По окончании осмотра, проверки искривления ротора и прослушивания турбоагрегата повысить частоту вращения ротора турбины до 3000 об/мин. При частоте вращения 2850 - 2900 об/мин осуществить переход с пускового на главный масляный насос. Повышение частоты вращения ротора турбины до 3000 об/мин производить непрерывно без задержек.

Примечание. В случае прикрытия клапана БРОУ более чем до 50 % по VII увеличить расход топлива на 1 - 3 % номинального.

2.2.21. После появления легкого парения из штоков стопорных или регулирующих клапанов открыть задвижку на общей линии отсосов пара от штоков в деаэратор.

2.2.22. При повышении частоты вращения ротора турбины следить за температурой масла, поступающего на подшипники, искривлением вала ротора, вибрацией турбоагрегата, осевым сдвигом и относительным удлинением ротора в соответствии с заводской инструкцией.

2.2.24. При развороте и нагружении турбоагрегата параметры пара необходимо изменять в соответствии с графиками-заданиями. При этом должны соблюдаться критерии надежности пусков (см. приложение 5).

2.2.25. Закрыть БРОУ, дренажи паропроводов свежего пара, перепускных труб ЦВД, отборов, поддерживая регулирующими клапанами ЦВД неизменным давление свежего пара.

2.2.26. Закрыть дренажи системы промперегрева, перепускных труб ЦСД.

2.2.27. Для регулирования температуры свежего пара включить следующие пусковые регуляторы: регулятор температуры пара за котлом, воздействующий на клапаны III (конечного) впрыска; регулятор общего расхода воды на I, II и III впрыски, воздействующий на клапан РК; стабилизатор давления свежего дара, воздействующий на регулирующие клапаны ЦВД.

В процессе нагружения стабилизатор давления свежего пара открытием регулирующих клапанов ЦВД поддерживает достигнутое к моменту синхронизации давление неизменным. Его необходимо отключить, когда регулирующие клапаны откроются до положения, соответствующего работе моноблока на номинальной нагрузке с номинальным давлением.

При отсутствии пусковых регуляторов регулирование температуры производить следующим образом:

- первоначально открыть полностью индивидуальные регулирующие клапаны I и II пусковых впрысков, сохраняя неизменным значение перепада давления воды за клапаном РК и давления свежего пара (8 - 10 кгс/см2); далее увеличить расход воды на все впрыски одним регулирующим органом - клапаном РК согласно графику-заданию (рис. 5). Окончательную подрегулировку температуры свежего пара за котлом в соответствии с графиком-заданием производить III впрыском. Следует стремиться к тому, чтобы клапаны III впрыска находились в промежуточном положении.

2.2.28. Приступить к дальнейшему увеличению расхода топлива и повышению нагрузки в соответствии с графиком-заданием. При отсутствии стабилизатора давления регулирующие клапаны ЦВД открывать, исходя из условия поддержания неизменным давления свежего пара, достигнутого к моменту синхронизации. Открытие регулирующих клапанов производить до положения, при котором турбина несет номинальную нагрузку при номинальном давлении. В этом положении клапаны остаются в течение всего последующего нагружения. Обеспечить на начальном этапе нагружения поддержание постоянной температуры, а далее, согласно графикам-заданиям, ее повышение со скоростью 1 °С/мин.

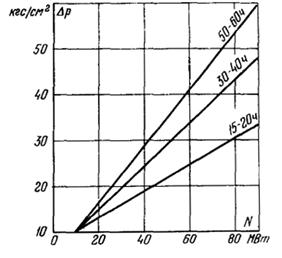

Рис. 5. График-задание регулирования общего расхода воды на впрыск при пусках после простоев продолжительностью 50 - 60, 30 - 40 и 15 - 20 ч

Обозначения см. в приложении 6

2.2.29. При нагрузке 40 МВт при разности температур по ширина фланца ЦВД в районе регулирующей ступени 20 - 30 °С открытием задвижек на сбросе пара в ПН-100 установить расход пара через систему обогрева фланцев ЦВД. Плавно поднять избыточное давление в коробах до 1 кгс/см2, а в системе обогрева шпилек - до 3 кгс/см2, закрыть дренажи системы обогрева фланцев.

2.2.30. При нагрузке 40 - 60 МВт прекратить подачу греющего пара на передние уплотнения ЦВД и ЦСД и открыть запорные задвижки на линиях отсоса пара из передних уплотнений во II и IV отборы (ПЗ-3, ПЗ-6).

2.2.31. При растопке на мазуте первоначальное нагружение блока производить за счет ступенчатого повышения давления мазута в низконапорном кольце котла (не более 0,3 кгс/см2 за один прием). При избыточном давлении мазута 2,5 кгс/см2 включить вентилятор горячего дутья (ВГД). После достижения давления в низконапорной магистрали 3,0 кгс/см2 увеличивать расход топлива включением основных (механических) мазутных форсунок. Топку по топливу загружать равномерно, не допуская увеличения разности температур газов по газоходам за промежуточным пароперегревателем более 40 - 50 °С.

Каждая догрузка котла топливом должна сопровождаться соответствующим открытием регулирующих клапанов ЦВД для поддержания постоянного давления свежего пара.

2.2.32. При нагрузке 15 - 20 МВт собрать схему питания моноблока от рабочего трансформатора собственных нужд. Перевести питание собственных нужд моноблока с резервного на рабочий трансформатор собственных нужд.

2.2.33. При нагрузке 50 МВт включить в работу системы пылеприготовления для накопления пыли. При уровне пыли в бункере 3 - 4 м приступить к переводу котла на пыль, для чего:

- включить второй дымосос и вентилятор;

- установить давление в коробе первичного воздуха 160 - 180 кгc/м2;

- открыть заслонки вторичного воздуха перед горелками и догрузить дутьевые вентиляторы, исходя из условия, что сопротивление воздухоподогревателя по воздушной стороне составляет 40 кгс/м2.

Примечание. В местных инструкциях должны быть приведены указания по ведению воздушного режима в диапазоне нагрузок моноблока до 140 - 150 МВт.

2.2.34. При нагрузке 60 МВт перевести питание деаэратора на III отбор и отключить подвод постороннего пара. Установить задание регулятору давления 2 кгс/см2. При нагрузке 150 - 160 МВт установить задание регулятору давления 6 кгс/см2.

2.2.35. Используя пусковой байпас промперегрева, предупреждать возникновение предельно допустимой разности температур по ширине фланцев ЦСД. Открытие пускового байпаса производить при разности температур на 10 - 15 °С ниже предельной. При температуре за котлом вторично перегретого пара более 530 °С пусковой байпас закрыть.

2.2.36. После нагружения блока на растопочном топливе до 50 - 60 МВт, набор нагрузки производить включением питателей пыли (сначала нижнего яруса, а затем верхнего) на минимальной частоте вращения. После включения всех питателей пыли подъем нагрузки производить увеличением их частоты вращения.

Отключение основных мазутных форсунок производить параллельно с включением соответствующих питателей пыли верхнего яруса; запальные мазутные форсунки отключить после достижения нагрузки, при которой намечается работа моноблока (но не ниже 160 и 120 МВт соответственно для низкореакционных и высокореакционных топлив).

2.2.37. При нагрузке 80 МВт включить в работу один сливной насос ПНД, отключить линию сброса из ПНД № 2 в конденсаторы, перевести дренаж ПВД на деаэратор, закрыв сброс в конденсатор.

2.2.38. При возникновении ограничений по увеличению расхода питательной воды на впрыски (клапан РК открыт полностью) дополнительно включить ширмовый и конечный пароохладители по собственному конденсату. Для устойчивой работы системы собственного конденсата нагрузка должна быть не меньше 70 - 80 МВт. Дальнейшее регулирование температуры производить впрысками собственного конденсата.

2.2.39. При нагрузке 140 - 150 МВт (в местных инструкциях нагрузку уточнить) включить в работу второй конденсатный насос, перевести эжекторы с резервного на отборный пар. Подачу воздуха в котел производить в соответствии с режимной картой и показаниями кислородомеров.

2.2.40. При нагрузке 180 МВт включить второй питательный насос.

Примечание. Максимальная нагрузка моноблока, обеспечиваемая работой одного питательного насоса, уточняется в местных инструкциях.

2.2.41. К моменту достижения номинальной нагрузки моноблока температура свежего пара должна быть 500 °С, вторично перегретого пара - не ниже 510 - 520 °С (для повышения температуры вторично перегретого пара включить регулировочные поверхности промперегрева).

После взятия номинальной нагрузки и 30-минутной выдержки отключить систему внешних обогревов турбины. Повышение температуры свежего пара до номинальной производить плавно в течение 1 ч.

2.2.42. При номинальной нагрузке перевести уплотнения турбины с резервного питания на пар деаэратора, закрыть ручную задвижку на сбросном трубопроводе из барабана в атмосферу, проверить закрытие пускового байпаса системы промперегрева.

2.2.43. При номинальной нагрузке включить регулятор топлива.

3. ПУСК МОНОБЛОКА ИЗ ГОРЯЧЕГО СОСТОЯНИЯ ПОСЛЕ НОЧНОГО ПРОСТОЯ (рис. 6)

3.1. Подготовить моноблок к пуску в соответствии с пп. 2.1.1 - 2.1.28 с учетом следующих изменений:

- при подаче греющего пара на переднее уплотнение ЦВД и ЦСД (см. п. 2.1.21) установить избыточное давление пара 5,0 - 6,0 кгс/см2;

- при прогреве подводящих трубопроводов системы внешних обогревов турбины (см. пп. 2.1.12 и 2.1.22) не подавать пар на прогрев трубопроводов к фланцам ЦВД, шпилькам ЦВД и ЦСД, для чего не открывать задвижки ПЗК-1, ПЗК-3, ПЗК-6 и дренажи соответствующих индивидуальных коллекторов;

- продолжительность вентиляции топки перед розжигом должна быть минимальной (не более 5 - 10 мин).

3.2. При вакууме в конденсаторе не менее 0,71 кгс/см2 (550 мм рт. ст.) произвести розжиг восьми запальных мазутных форсунок или восьми газовых горелок нижнего яруса и установить общий расход топлива 15 % номинального. Включить питательный электронасос.

3.3. Одновременно с розжигом открыть дренажи радиационного пароперегревателя и подготовить к включению РОУ и БРОУ в соответствии с п. 2.2.2.

Примечание. При переходе на режим ежедневных пусков после простоев продолжительностью 6 - 10 ч рекомендуется для предотвращения быстрого износа запорной арматуры на трубопроводе, объединяющем дренажи коллекторов радиационного пароперегревателя, установить регулирующий клапан.

3.4. Открытие пуско-сбросных устройств за котлом (РОУ, БРОУ) начать после того, как температура газов перед вторичным пароперегревателем достигнет температуры начального участка паропровода свежего пара (но не более 450 °С). До их открытия допустимую скорость повышения температуры насыщения в барабане поддерживать частичным открытием задвижки на продувочном трубопроводе из барабана в атмосферу.

3.5. Открытие паровых клапанов РОУ и БРОУ производить из условия поддержания достигнутого давления неизменным. При повышении температуры пара в сбросном трубопроводе до 160 °С ввести в работу охладитель БРОУ и поддерживать регулятором указанную температуру. Регулятором температуры РОУ поддерживать температуру пара за РОУ в соответствии с температурой выхлопа ЦВД. С открытием клапана РОУ дренажи радиационного пароперегревателя и задвижку на продувочном трубопроводе из барабана в атмосферу закрыть, а расход топлива увеличить сначала до 20 % номинального и затем, контролируя скорость прогрева паропроводов свежего пара, зажечь по одной основной форсунке в каждой полутопке. Перед розжигом основных форсунок включить ВГД. При увеличении расхода топлива не допускать повышения температуры газов перед промежуточным пароперегревателем более 580 - 590 °С.

Рис. 6. График-задание пуска моноблока из горячего состояния после ночного простоя (температура корпусов ЦВД и ЦСД в зоне паровпусков соответственно 460 и 460 °С, продолжительность простоя 6 - 10 ч)

Обозначения см. в приложении 6

3.6. За счет подачи горячего пара на уплотнения довести относительную разность расширений РСД до положительных значений.

3.7. При температуре свежего пара перед турбиной, превышающей на 20 - 30 °С температуру АСК, поддерживая неизменным давление свежего пара прикрытием БРОУ, продуть в течение 2 - 3 мин перепускные трубы ЦВД. Продувку производить открытием байпасов ГПЗ.

3.8. Заблаговременно подготовить электрическую часть для синхронизации генератора.

3.9. При температуре свежего пара перед турбиной 530 - 540 °С продуть в течение 2 - 3 мин перепускные трубы ЦСД, для чего:

- прикрыть клапан РОУ для установления в системе промперегрева избыточного давления 1,5 - 2,0 кгс/см2;

- открыть защитные клапаны;

- временно сократить общий расход топлива на запальные форсунки из условия сохранения неизменным давления свежего пара.

3.10. Разворот ротора турбины до 600 об/мин выполнить в соответствии с пп. 2.2.17 - 2.2.19.

3.11. Продолжить повышение частоты вращения ротора в соответствии с пп. 2.2.20 - 2.2.22, не допуская при этом снижения давления свежего пара за счет восстановления прежнего расхода топлива. Синхронизировать турбогенератор и открытием регулирующих клапанов взять начальную нагрузку 20 - 30 МВт в соответствии с пп. 2.2.23 - 2.2.26.

3.12. Включить в работу пусковые впрыски в соответствии с п. 2.2.27 и приступить к дальнейшему увеличению расхода топлива и повышению нагрузки в соответствии с п. 2.2.28.

Примечание. Так как регулирование температуры свежего пара на начальном этапе нагружения осуществляется с меньшим запаздыванием, а требуемое снижение температуры пара незначительно, график-задание на увеличение общего расхода воды на впрыски клапаном РК не приводится.

3.13. Дальнейшее нагружение моноблока производить в соответствии с графиком-заданием и пп. 2.2.33, 2.2.34, 2.2.36 - 2.2.40, 2.2.42, 2.2.43.

4. ПУСК МОНОБЛОКА ИЗ СОСТОЯНИЯ ГОРЯЧЕГО РЕЗЕРВА

4.1. После проверки выполнения операций по аварийному останову подготовить моноблок к пуску, для чего:

- поддерживать вакуум в конденсаторе турбины не менее 0,85 кгс/см2 (650 мм рт. ст.)

- включить дымососы, дутьевые вентиляторы, регенеративные воздухоподогреватели, установить разрежение в топке 3 - 5 кгс/см2, провентилировать газовоздушный тракт;

- по окончании вентиляции установить расход воздуха, соответствующий сопротивлению трубчатого воздухоподогревателя 20 кгс/м2, давление первичного воздуха установить равным 50 кгс/м2;

- подготовить к включению РОУ;

- при необходимости (ΔlЦВД ≤ 0; ΔlЦСД ≤ -1 мм) подать на переднее уплотнение ЦСД и ЦВД горячий пар от соседних блоков в соответствии с пп. 3.1 и 3.6.

4.2. Включить ПЭН и регулятор питания котла. Произвести розжиг восьми запальных мазутных форсунок или восьми газовых горелок нижнего яруса, установив общий расход топлива 20 % номинального.

4.3. Открытие парового клапана БРОУ производить из условия поддержания неизменным давления, полученного к началу растопки.

4.4. После полного открытия клапана БРОУ с целью достижения номинальной температуры свежего пара дополнительно увеличить тепловыделение в котле, полностью используя пропускную способность БРОУ при номинальном давлении.

4.5. После повышения температуры свежего пара перед турбиной до 545 °С открыть ГПЗ, АСК, ЗК. После стабилизации режима открытием регулирующих клапанов в течение 5 мин повысить частоту вращения ротора до 3000 об/мин. При этом необходимо соблюдать требования, изложенные в пп. 2.2.19 - 2.2.22.

4.6. Синхронизировать и включить генератор в сеть; открытием регулирующих клапанов взять нагрузку 35 - 40 МВт. Поддерживая давление свежего пара постоянным, закрыть клапан БРОУ. Поддержание номинальной температуры свежего пара производить впрысками системы собственного конденсата. Пусковой байпас системы промперегрева не используется, температура промперегрева поддерживается номинальной.

4.7. Дальнейшее нагружение моноблока производить в соответствии с пп. 2.2.33, 2.2.34, 2.2.36 - 2.2.40, 2.2.42, 2.2.43. Темп нагружения моноблока определяется оперативностью вахтенного персонала, условиями контроля и управления параметрами пара.

5. ПУСК МОНОБЛОКА ПОСЛЕ ПРОСТОЯ 70 - 80 ч (рис. 7)

5.1. Подготовить моноблок к пуску в соответствии с пп. 2.1.1 - 2.1.28 с учетом следующих изменений: предварительный прогрев роторов и фланцевых соединений не проводится и пар из горячих линий промперегрева соседних блоков в системы внешних обогревов турбины не подается (см. пп. 2.1.12, 2.1.19, 2.1.21, 2.1.22, 2.2.9, 2.2.16).

5.2. При вакууме в конденсаторе не менее 0,71 кгс/см2 (550 мм рт. ст.) произвести розжиг восьми запальных мазутных форсунок и установить общий расход топлива 10 % номинального. При растопке на мазуте этому расходу соответствует избыточное давление в низконапорном мазутном кольце 1,4 - 1,5 кгс/см2.

В остальном растопка котла ведется в соответствии с технологией пуска после простоя 50 - 60 ч.

5.3. Непосредственно перед пуском турбины открыть дренажные линии систем обогрева фланцев-шпилек, прогреть собственным свежим паром подводящие трубопроводы в соответствии с п. 2.1.22. При закрытых сбросных задвижках открытием ПЗК-1, ПЗК-2, ПЗК-3, ПЗК-6 установить в системе давление 2 кгс/см2.

5.4. Операции по повышению частоты вращения и синхронизации провести в соответствии с пп. 2.2.18 - 2.2.33.

5.5. При положительных значениях относительных расширений РВД и РСД включить в работу системы обогрева фланцев и шпилек ЦВД и шпилек ЦСД. Включение осуществить полным открытием задвижек на линии сброса пара в ПН-100. Установить в системах избыточное давление 2 кгс/см2.

5.6. Приступить к дальнейшему увеличению расхода топлива и повышению нагрузки в соответствии с графиками-заданиями и пп. 2.2.27, 2.2.28, 2.2.31, 2.2.43.

Рис. 7. График-задание пуска моноблока из неостывшего состояния (температура корпусов ЦВД и ЦСД в зоне паровпусков соответственно 250 и 180 °С, продолжительность простоя 70 - 80 ч)

Обозначения см. в приложении 6

6. ПУСК МОНОБЛОКА ИЗ ХОЛОДНОГО СОСТОЯНИЯ (рис. 8)

6.1. Подготовить моноблок к пуску в соответствии с пп. 2.1.1 - 2.1.28 с учетом следующих изменений:

- предварительный прогрев роторов и фланцевых соединений корпусов не проводить и пар из горячих линий промперегрева соседних блоков в системы внешних обогревов турбины не подавать (см. пп. 2.1.12, 2.1.19, 2.1.21, 2.1.22);

- при подготовке пароводяного тракта в соответствии с п. 2.1.16 открыть дренажи корпусов ЦВД и ЦСД;

- при наборе вакуума в соответствии с п. 2.1.20 помимо БРОУ открыть АСК и ГПЗ (регулирующие клапаны ЦВД остаются закрытыми).

6.2. При вакууме в конденсаторе не менее 0,71 кгс/см2 (550 мм рт. ст.) произвести розжиг восьми запальных мазутных форсунок и установить общий расход топлива 6 % номинального. При растопке на мазуте этому расходу соответствует избыточное давление в низконапорном мазутном кольце 1,0 - 1,2 кгс/см2.

6.3. После появления избыточного давления в котле (температура насыщения в барабане 100 - 105 °С) открыть паровой клапан РОУ, задвижки на продувочном трубопроводе из барабана в атмосферу, арматуру на трубопроводе аварийного сброса воды из барабана, вентили на дренаже радиационного пароперегревателя. Пар из постороннего источника в систему промперегрева не подводить.

Рис. 8. График-задание пуска моноблока из холодного состояния (температура корпусов ЦВД и ЦСД ниже 150 °С, продолжительность простоя более 96 ч).

Обозначения см. в приложении 6

При прогреве барабана должны выполняться требования п. 2.2.7.

6.4. При повышении температуры пара в сбросном трубопроводе БРОУ до 160 °С ввести в работу охладители БРОУ и поддерживать регулятором указанную температуру.

6.5. Разомкнуть конденсатный тракт после ПНД № 5 для вывода из цикла «грязного» конденсата.

6.6. При температуре насыщения в барабане 160 °С закрыть задвижку на продувочном трубопроводе из барабана в атмосферу. Дренажи радиационного пароперегревателя закрыть при температуре насыщения 180 - 190 °С. При начале снижения уровня в барабане после набухания закрыть аварийный сброс.

6.7. При появлении избыточного давления в системе промперегрева открыть защитные клапаны и при закрытых регулирующих клапанах ЦСД вести прогрев перепускных труб ЦСД до температуры 100 °С в нижних точках. Во избежание толчка ротора необходимо следить за тем, чтобы давление в системе промперегрева не превысило 2 кгс/см2.

6.8. При повышении температуры металла верхней части корпуса ЦВД турбины в зоне паровпуска до 120 - 130 °С считать прогрев ЦВД законченным.

6.9. Непосредственно перед пуском турбины прогреть свежим паром трубопроводы подачи пара на обогрев фланцев и шпилек в соответствии с п. 2.1.22.

6.10. При достижении температуры свежего пара перед ГПЗ 220 - 230 °С (температура его выше температуры насыщения не менее чем на 40 °С), температуры перепускных труб ЦВД не менее 150 °С, температуры пара перед ЗК 140 - 160 °С закрыть РОУ и ГПЗ.

6.11. После обеспаривания промперегрева и перепускных труб механизмом управления открыть АСК, ЗК и регулирующие клапаны ЦВД и ЦСД.

6.12. Произвести толчок ротора подачей пара в турбину через байпасы ГПЗ.

Повысить частоту вращения ротора до 600 об/мин и выдержать при этой частоте вращения в течение 60 мин для прогрева ротора среднего давления.

Контрольные параметры при развороте поддерживать в соответствии с пп. 2.2.19 - 2.2.24.

6.13. Убедившись в нормальной рабом турбины при 600 об/мин приступить к дальнейшему повышению частоты вращения ротора до номинальной. Синхронизировать и включить в сеть турбогенератор, после чего открыть ГПЗ, закрыть байпасы ГПЗ, БРОУ и дренажи в соответствии с пп. 2.2.25 и 2.2.26.

Включить ПЭН и отключить узел питания от общестанционного коллектора питательной воды.

6.14. При положительных значениях относительных расширений РВД и РСД включить в работу системы обогрева фланцев и шпилек ЦВД и шпилек ЦСД. Включение осуществить полным открытием задвижек на сбросе пара в ПН-100. Установить в системах избыточное давление 2 кгс/см2.

6.15. Приступить к дальнейшему увеличению расхода топлива и повышению нагрузки в соответствии с графиком-заданием и указаниями пп. 2.2.27, 2.2.28, 2.2.31 - 2.2.43.

7. ОСТАНОВ МОНОБЛОКА В РЕЗЕРВ

7.1. После получения распоряжения об останове блока произвести следующие операции:

- проверить работу пускового и резервного масляных насосов турбины, включив их на короткое время;

- путем расхаживания АСК и защитных клапанов убедиться в отсутствии в них заеданий;

- отключить регуляторы топлива и воздуха.

7.2. В течение 30 мин открыть полностью регулирующие клапаны ЦВД и перейти на работу со скользящим давлением свежего пара.

Примечание. При останове в резерв на 8 - 10 ч с целью частичного охлаждения головной части турбины (на 20 - 30 °С по сравнению с тепловым состоянием при номинальной нагрузке) необходимо производить разгрузку на полускользящем давлении с некоторым прикрытием регулирующих клапанов и снижением температуры пара на 40 - 50 °С.

7.3. Начать снижение нагрузки блока, равномерно снижая паропроизводительность котла и давление свежего пара уменьшением подачи топлива и воздуха в котел. Температуру свежего пара поддерживать сначала номинальной за счет сокращения расхода воды на впрыски, а далее - за счет сокращения числа горелок нижнего яруса. После перевода на горелки верхнего яруса допускается снижение температуры свежего пара перед турбиной до 520 °С.

7.4. Темп разгрузки определяется условием поддержания заданной температуры свежего пара или допустимой скоростью снижения температуры насыщения в барабане (1,5 °С/мин).

7.5. При нагрузке ниже 150 МВт перевести уплотнения турбины, деаэраторы и эжекторы на работу от постороннего источника, оставив прежнее задание регулятору давления пара в деаэраторе, перевести дренаж ПВД № 5 с деаэратора на ПНД № 4, оставить в работе один питательный насос и один конденсатный насос. Перевести питание электрических собственных нужд на резервное.

7.6. При нагрузке 140 - 130 МВт отключить систему пылеприготовления, после вентиляции мельниц дать горячий воздух на сбросные горелки, включить основные мазутные форсунки или газовые горелки, перейти на работу с одним дымососом и вентилятором.

7.7. При достижении нагрузки 70 - 60 МВт (давление в барабане 80 - 70 кгс/см2) при останове на ночь и 50 - 40 МВт (давление в барабане 50 - 40 кгс/см2) при останове на 15 ч и более приступить к отключению турбогенератора, для чего:

- подпитать барабан до верхнего рабочего уровня и отключить впрыски;

- отключить все питатели пыли, закрыть общую задвижку на подводе к котлу мазута, убедившись, что факел погас;

- начать прикрытие регулирующих клапанов турбины при условии поддержания постоянным давления в барабане котла (в течение 1,5 - 2,0 мин) до полного их закрытия, подпитывать барабан, поддерживая уровень воды в барабане в рабочем диапазоне.

После закрытия регулирующих клапанов закрыть стопорные клапаны турбины. Проверить правильность срабатывания защит и блокировок;

- убедившись, что стопорные и регулирующие клапаны турбины закрыты, ГПЗ начали закрываться и что нагрузка снята (по показаниям приборов) - отключить генератор от сети;

- убедиться, что частота вращения ротора турбоагрегата снижается, после ее снижения до 1500 об/мин открыть задвижку аварийного срыва вакуума;

- обеспарить пароперепускные трубы свежего пара, открыв дренажи, закрыть задвижки отсоса пара из штоков клапанов турбины.

7.8. После отключения турбогенератора провентилировать топку в течение 5 - 10 мин с момента погасания факела, отключить дымосос и вентилятор и закупорить котел по газовоздушному тракту. Если останову предшествовала работа котла на мазуте, включить на 15 - 30 мин паротушение на котле.

7.9. При останове на ночь отключить питательный насос, закрыть подвод пара к эжекторам. После выбега ротора (15 - 20 мин) и исчезновения вакуума закрыть подачу пара на уплотнения, отключить конденсатный и циркуляционный насосы. После останова ротора немедленно включить валоповоротное устройство.

7.10. При останове на 15 ч и более оставить в работе конденсационную установку. Сразу после отключения турбогенератора подпитать барабан через байпас узла питания приблизительно на 2/3 его диаметра (до 450 - 500 мм от верхней образующей или до 600 - 650 мм по нормальной шкале уровня), контролируя уровень по верхней водоуказательной колонке. При понижении температуры питательной воды на входе в барабан относительно температуры насыщения сократить подпитку. После подпитки барабана до указанного уровня остановить питательный насос и подготовить к включению БРОУ.

7.11. При останове на 15 ч и более с целью исключения конденсатообразования в пароперегревателе при простое (допускается образование конденсата при давлении 10 кгс/см2 и сниженной температуре камер и коллекторов котла) начать выпуск аккумулированного в котле пара в конденсатор, для чего плавно, в течение 3 - 5 мин открыть клапан БРОУ.

В процессе выпуска пара из котла должны выдерживаться следующие контрольные значения:

- скорость охлаждения барабана - не более 1,5 °С/мин;

- скорость охлаждения паропроводов свежего пара - 4; 6 и 9 °С/мин, в диапазонах температур соответственно 560 - 500; 400 - 500 и ниже 400 °С;

- разность температур между верхней и нижней образующими барабана - 40 °С.

Примечание. При возможности сброса аккумулированного в котле пара через РСУ 140/25 в коллектор собственных нужд (на трубопроводе за РОУ после отвода на коллектор собственных нужд установлены задвижки с предохранительными клапанами на полную производительность РОУ) конденсационная установка выводится из работы в соответствии с указаниями пп. 7.9 и БРОУ не используется.

7.12. При достижении в барабане давления 25 - 20 кгс/см2 при останове на 15 - 20 ч и 15 - 10 кгс/см2 при останове более чем на 20 ч прекратить выпуск аккумулированного пара в конденсатор турбины (коллектор собственных нужд), закрыть БРОУ (РОУ) и отключить конденсационную установку, для чего:

- закрыть арматуру на линии подвода пара к эжекторам, открыть задвижку срыва вакуума;

- после исчезновения вакуума закрыть арматуру на линии подачи пара на уплотнения и остановить конденсатный и циркуляционный насосы.

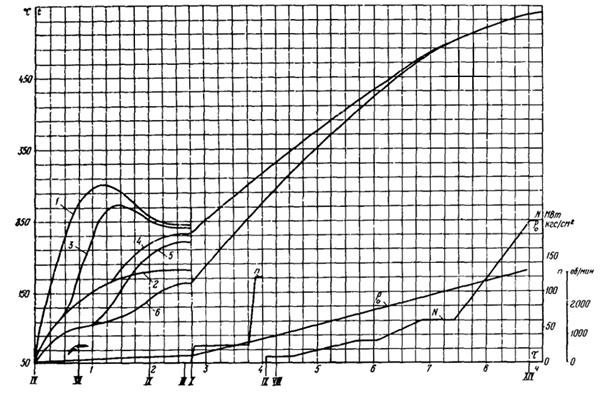

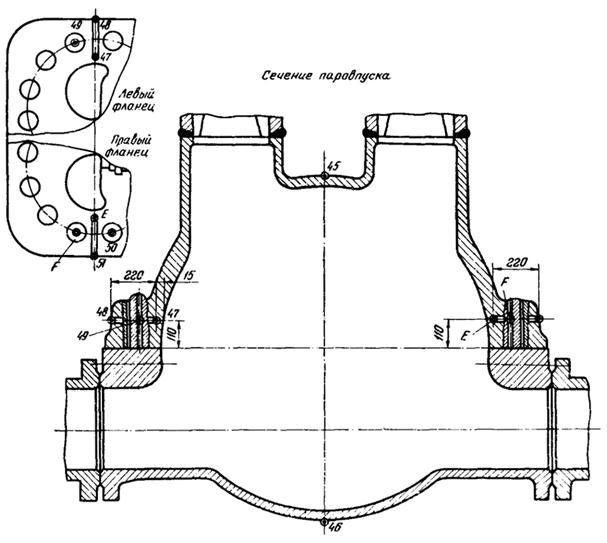

8. ОСТАНОВ МОНОБЛОКА С РАСХОЛАЖИВАНИЕМ КОТЛА (рис. 9)

8.1. Разгрузку моноблока на скользящем давлении, отключение турбогенератора, выпуск из котла аккумулированного в нем пара до давления в барабане 15 - 10 кгс/см2 производить в соответствии с указаниями раздела 7 применительно к остановам блока в резерв на 20 ч и более.

8.2. При достижении давления в барабане 15 - 10 кгс/см2 и возникновении ограничений по расходу сбрасываемого пара из-за разности температур «верх-низ» в барабане последовательно выполнить следующие операции:

- через общестанционный коллектор подать к узлу питания от работающего блока воду с температурой 230 °С;

Рис. 9. График-задание расхолаживания котла

Обозначения см. в приложении 6

- открыть ручную задвижку на сбросном трубопроводе из барабана в атмосферу;

- через байпас узла питания расходом 70 - 80 т/ч начать повторную подпитку барабана;

- при появлении уровня в начале верхней водоуказательной колонки (600 - 650 мм по нормальной шкале уровня) полностью открыть задвижку с электроприводом на сбросном трубопроводе из барабана в атмосферу и сократить расход подпиточной воды с целью замедления роста уровня;

- при достижении уровня воды +900 мм (-200 мм от верхней образующей) подпитку прекратить и возобновить вновь при снижении уровня до +800 мм (-300 мм от верхней образующей). Таким образом, примерно 30 мин поддерживать средний уровень +850 мм, пока разность температур «верх-низ» снизится до 5 - 10 °С.

8.3. После снижения уровня воды в барабане до +(650 ÷ 700) мм открыть полностью продувочный трубопровод в атмосферу перед ГПЗ.

8.4. При давлении в котле 8 - 6 кгс/см2 слить воду из гидрозатвора в шлаковом комоде, раскупорить газовый тракт, включить дымосос, установив разрежение в верху топки 10 - 5 кгс/м2.

8.5. При избыточном давлении в барабане 1 кгс/см2 (температура насыщения 120 °С), если уровень воды ниже сливного патрубка трубопровода аварийного сброса, открыть задвижки на этом трубопроводе для ускорения полного обеспаривания.

Приложение 1

ПОРЯДОК ВКЛЮЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ ПРИ ПУСКЕ МОНОБЛОКА

|

Защита |

Результат действия защиты |

Включение защиты при пуске моноблока |

|

Защиты, включенные при подготовке моноблока к пуску |

||

|

При осевом смещении ротора турбины |

Останов турбины и моноблока |

При подаче напряжения в цепи технологических защит |

|

При действии электрических защит вследствие внутренних повреждений на моноблоке генератор-трансформатор |

Останов моноблока |

То же |

|

При повышении уровня в любом ПВД до II предела |

-"- |

-"- |

|

При повышении уровня масла в демпферном бачке системы водородного охлаждения генератора |

Останов турбины |

-"- |

|

При отключении всех масляных насосов системы водородного охлаждения генератора |

-"- |

-"- |

|

При понижении давления масла в системе смазки турбины до II предела |

Останов турбины и моноблока |

-"- |

|

При осевом смещении ротора ПЭН |

Останов ПЭН |

-"- |

|

При понижении давления масла в системе смазки ПЭН |

Останов ПЭН |

-"- |

|

Защиты, включаемые в процессе пуска моноблока |

||

|

При понижении давления воздуха, поступающего к горелкам котла |

Останов котла |

После растопки котла |

|

При понижении давления газа перед горелками котла |

-"- |

-"- |

|

При понижении давления мазута перед горелками котла |

-"- |

-"- |

|

При отключении дымососа котла |

-"- |

-"- |

|

При отключении дутьевого вентилятора |

-"- |

-"- |

|

При понижении уровня в барабане котла |

-"- |

-"- |

|

При понижении давления воды на стороне нагнетания ПЭН до обратного клапана |

Останов ПЭН |

После разворота ПЭН до номинальной частоты вращения |

|

При несоответствии положений обратного клапана на стороне нагнетания ПЭН и вентиля рециркуляции (одновременное закрытое положение) |

Останов ПЭН |

То же |

|

При повышении уровня в барабане котла до II предела |

Останов котла |

-"- |

|

При отключении генератора от сети при внешних повреждениях |

1. Перевод блока в режим холостого хода |

При включении генератора в сеть и открытии стопорных клапанов турбины |

|

2. Погашение котла без отключения от турбины |

||

|

При отключении турбины |

1. Перевод котла на растопочную нагрузку |

При включении генератора в сеть и открытии стопорных клапанов |

|

2. Останов блока |

||

|

При прекращении протока охлаждающей воды через статор генератора (для генераторов с водяным охлаждением статора) |

Останов турбины |

То же |

|

При понижении вакуума в конденсаторе турбины |

Останов турбины и моноблока |

При достижении вакуума в конденсаторе 85 % |

|

При погасании пылеугольного или мазутного факела |

Останов котла |

При нагрузке котла 30 % номинальной |

|

При отключении вентилятора первичного воздуха котла |

-"- |

То же |

|

Отключение всех регенеративных воздухоподогревателей |

-"- |

-"- |

|

При понижении температуры свежего пара перед турбиной |

-"- |

После достижения значения температуры свежего пара, равного уставке срабатывании предупредительной сигнализации о понижении температуры |

|

При останове одного из двух питательных насосов без включения резервного |

Снижение нагрузки моноблока |

После включения 2-го ПЭН |

|

При отключении АГП в случае работы моноблока в сети |

1. Погашение котла без отключения его от турбины |

При нагрузке 30 % номинальной |

|

2. Останов моноблока |

||

Приложение 2

ПОРЯДОК ВКЛЮЧЕНИЯ АВТОМАТИЧЕСКИХ РЕГУЛЯТОРОВ ПРИ ПУСКЕ МОНОБЛОКА

|

Регулятор |

Функции при пуске |

Момент включения при пуске |

|

Регуляторы уровня в ПНД |

Поддержание постоянного уровня |

При сборке схемы ПНД |

|

Регуляторы уровня в ПВД |

То же |

При сборке схемы ПВД |

|

Регулятор давления масла в системе уплотнения генератора |

Поддержание постоянного давления масла |

При включении масляных насосов системы смазки турбины и уплотнений генератора |

|

Регулятор перепада давлений «Масло-водород» |

Поддержание постоянного перепада |

То же |

|

Регулятор уровня в конденсаторе турбины |

Поддержание постоянного уровня |

При включении конденсатных насосов |

|

Регулятор давления конденсата на уплотнения питательных насосов |

Поддержание постоянного давления |

При заполнении питательных насосов водой |

|

Регулятор давления в деаэраторе |

Поддержание давления, заданного оператором |

При подаче пара в деаэратор |

|

Регулятор давления пара на уплотнения |

Поддержание постоянного давления пара |

При подаче пара к уплотнениям турбины |

|

Регулятор уровня в деаэраторе |

Поддержание постоянного уровня |

При заполнении деаэратора после достижения нормального уровня |

|

Регулятор уровня в барабане |

Поддержание постоянного уровня |

После перехода на основной клапан |

|

Регулятор разрежения в топке |

Поддержание постоянного разрежения |

При включении тягодутьевой установки |

|

Регулятор давления мазута перед растопочными форсунками |

Поддержание заданного давления перед форсунками |

Перед включением форсунок |

|

Регулятор температуры пара за БРОУ |

Поддержание постоянной температуры 160 °С |

При достижении температуры пара в сбросном трубопроводе БРОУ 160 °С |

|

Регулятор давления воды в системе впрысков |

Поддержание требуемого перепада давлений на линиях подачи воды на форсунки |

Перед впрысками |

|

Стабилизатор давления свежего пара |

Поддержание (воздействием на регулирующие клапаны ЦВД) достигнутого к моменту синхронизации давления неизменным вплоть до достижения регулирующими клапанами положения, соответствующего работе блока на номинальной нагрузке с номинальным давлением |

После включения турбогенератора в сеть |

|

Регулятор температуры свежего пара за котлом |

Поддержание воздействием на клапан III (конечного впрыска) температуры свежего пара за котлом в соответствии с заданием оператора |

После конечного впрыска |

|

Регулятор аварийного впрыска |

Предотвращение аварийного повышения температуры промперегрева |

При достижении номинальной температуры |

|

Регулятор топлива |

Поддержание номинального давления свежего пара |

После достижения номинального давления |

|

Регулятор «До себя» |

Прикрытие регулирующих клапанов турбины при понижении давления свежего пара до 120 кгс/см2 |

После достижения номинального давления |

Приложение 3

ОСНОВНЫЕ ПРИНЦИПЫ ОРГАНИЗАЦИИ РЕЖИМОВ ПУСКА И ОСТАНОВА МОНОБЛОКА

В основу организации режимов пуска моноблока положено требование их ускорения при безусловном сохранении надежности основных элементов.

1. Безопасный температурный режим барабана при растопках после простоев продолжительностью более 35 ч, характеризующихся отсутствием начального избыточного давления, обеспечивается путем замедления повышения давления в нем, что особенно важно при растопках, когда змеевики пароперегревателя по той или иной причине заполнены водой. Значительные расходы пара из барабана на начальном этапе растопки обеспечиваются за счет использования, кроме БРОУ, РОУ, продувочного трубопровода из барабана в атмосферу, трубопровода аварийного слива воды из барабана. Это позволяет установить с самого начала значительную и неизменную во времени форсировку топки с розжигом горелок по всему ее периметру.

В результате быстро преодолевается тепловая инерция топки и газоходов, а темп прогрева барабана и возникающие в нем температурные неравномерности выдерживаются в допустимых пределах. Использование продувочного трубопровода в атмосферу при давлении в барабане не более 5 кгс/см2 не вызывает ограничений по температурному режиму пароперегревательного тракта и не сопровождается замедлением прогрева паропроводов и коллекторов котла. Последнее объясняется тем, что прогрев их в это время происходит за счет конденсации пара и, следовательно, практически не зависит от расхода пара. Потери конденсата при этом невелики и не превышают 2 т за один пуск.

2. Настоящей Типовой инструкцией не предусмотрен прогрев водяного объема барабана устройствами разогрева вследствие возможных опасных «выбросов» непрогретой воды из опускных труб в барабан при возникновении циркуляции. Не предусматривается также сопутствующий розжигу ввод пара (воды) через упомянутые выше устройства, поскольку это способствует ускорению роста давления в барабане.

3. Для исключения временного ухудшения вакуума в конденсаторе на начальной стадии приема растопочного пара при пусках котла из холодного состояния (после простоев более 50 ч) набор вакуума предусматривается при открытой БРОУ.

4. За время ночного простоя (более 4 - 5 ч) в змеевиках пароперегревателя может начаться конденсация пара. Для предотвращения попадания конденсата в неостывшие коллекторы пароперегревателя и начальный участок паропроводов свежего пара в начальной стадии растопки открываются только арматура на дренажных линиях радиационного пароперегревателя и задвижки на линии сброса пара через продувочный трубопровод из барабана в атмосферу. Расход топлива при этом устанавливается из условия надежной работы змеевиков пароперегревателя.

При пусках после простоя продолжительностью 15 - 20 ч исходное тепловое состояние характеризуется наличием избыточного давления (не менее 7 - 15 кгс/см2) в котле и незначительным превышением температуры выходных камер пароперегревателя относительно температуры насыщения.

В связи с этим открытие БРОУ или РОУ предусматривается сразу после розжига из условия поддержания исходного давления в котле постоянным, что не приводит к опасному охлаждению камер котла и паропроводов. Начальная форсировка котла может быть установлена из условия обеспечения требуемой скорости прогрева паропроводов свежего пара.

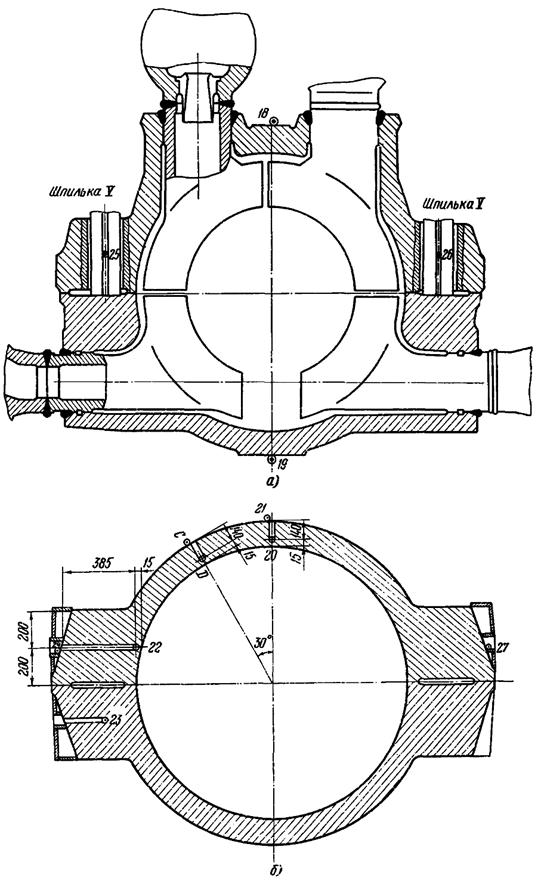

5. Одновременно с подготовкой толчковых параметров на котле для ускорения последующего нагружения предусматривается предварительный прогрев наиболее металлоемких узлов турбины: роторов ЦВД и ЦСД, фланцевых соединений. Прогрев производится паром горячего промперегрева соседних блоков.

Одновременно с подачей резервного пара на уплотнения подводится горячий пар от пускового коллектора турбины на передние уплотнения ЦВД и ЦСД. Пар подается при открытых задвижках на линиях отсосов во II и IV отборы, которые закрываются после частичного прогрева подводящих трубопроводов. Одновременно начинается предварительный прогрев трубопроводов, подводящих пар на обогрев фланцев и шпилек ЦВД и ЦСД. Прогрев проводится через дренажи индивидуальных коллекторов при закрытых задвижках на линиях сброса в ПН-100.

За счет подвода горячего пара на уплотнения оба ротора прогреваются до начала нагружения, что существенно снижает термические напряжения при пуске. При прогреве роторов увеличиваются входные осевые зазоры, что позволяет заранее начать прогрев фланцевого соединения ЦВД и ЦСД. После того, как относительные удлинения РВД и РСД будут доведены до положительных значений (Δl ≥ 0), включаются системы обогрева шпилек ЦВД и ЦСД. Система обогрева фланцев ЦВД включается уже при нагружении, после того, как образуется разность температур по ширине фланца 20 - 30 °С. Система обогрева фланцев ЦСД не включается совсем.

Описанная технология позволяет проводить нагружения при шпильках, перегретых относительно фланцев, и фланцах, перегретых относительно стенок корпуса. Это снижает сжимающие термические напряжения, как во фланцевом соединении, так и в корпусах цилиндров.

При предварительном прогреве пароподводящего тракта ЦВД темп прогрева определяется разностью температур по ширине фланца АСК. Температура фланца АСК к моменту толчка ротора должна быть ниже температуры ЦВД не более чем на 10 - 15 °С. При нагружении турбины определяющими критериями являются разности температур по толщине стенки корпуса ЦВД и по ширине фланца корпуса ЦСД.

При пусках после ночного простоя предварительно прогреваются только роторы высокого и среднего давления для исключения возможности осевых задеваний в проточной части.

Высокая температура пара, подаваемого в системы внешних обогревов турбины, дает возможность эффективно использовать эти системы вплоть до номинальной нагрузки, а также при пусках после коротких простоев. Для того чтобы предотвратить перегрев деталей при включении систем, в пусках после простоев 50 - 60 и 30 - 40 ч необходимо устанавливать и поддерживать давление пара в строгом соответствии с рекомендациями настоящей Типовой инструкции. При пусках после простоя более 70 - 80 ч предварительный прогрев не проводится, и фланцы обогреваются своим свежим паром.

6. В целях сокращения затрат электроэнергии на пуск питательный насос включается лишь после возникновения ограничений по подпитке барабана от работающих блоков.

7. Для исключения задержек, связанных с подготовкой толчковых параметров промежуточного пара при пусках после простоев более 40 ч, и предотвращения захолаживания выхлопа ЦВД при пусках после простоев 15 - 40 ч используется подвод стороннего пара из коллектора собственных нужд. Этот технологический прием устраняет несоответствие расходов греющего пара на начальной стадии растопки, когда паропроводы свежего пара преимущественно прогреваются за счет конденсации пара, а образующийся при этом конденсат отводится через дренажи паропроводов.

8. Для ускорения прогрева паропроводов свежего пара до начала прогрева АСК полностью открываются БРОУ и РОУ.

9. При растопках после простоев продолжительностью свыше 15 ч для более быстрого преодоления тепловой инерции котла и паропроводов в первый период пуска устанавливается расход топлива, превышающий требуемый для обеспечения стартового режима. Перед толчком ротора турбины расход топлива снижается. В результате сокращается общая продолжительность растопки и уменьшаются потери топлива.