МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ТИПОВАЯ

ИНСТРУКЦИЯ

ПО ПУСКУ ИЗ РАЗЛИЧНЫХ

ТЕПЛОВЫХ СОСТОЯНИЙ И ОСТАНОВУ МОНОБЛОКА

МОЩНОСТЬЮ 800 МВт С КОТЛОМ ТГМП-204

И ТУРБИНОЙ К-800 240-3

СЛУЖБА ПЕРЕДОВОГО ОПЫТА И ИНФОРМАЦИИ СОЮЗТЕХЭНЕРГО

Москва 1980

Типовая инструкция составлена предприятиями «Донтехэнерго» и «Южтехэнерго» и ВТИ им. Ф.Э. Дзержинского. (Составители инженеры А.С. ГОНОБОБЛЕВ, В.Н. КРАСАНЦОВ, Е.В. МАТУШЕВСКИЙ, канд. техн. наук Р.М. ОСТРОВЕЦКИЙ инженеры В.А. СКОПЫЛАТОВ, А.А. ТУПИКИН, канд. техн. наук Л.С. ФОШКО - Донтехэнерго; инженеры В.П. БОТВИНОВ, А.Д. ГОРЕШНИК, О.И. ЖЕЛУНИЦЫН, В.А. НЮХИН, П.С. ПЕРЛОВСКИЙ, канд. техн. наук А.Г. ПРОКОПЕНКО - Южтехэнерго; канд. техн. наук Г.Д. АВРУЦКИЙ, Г.И. ДОВЕРМАН, Е.Р. ПЛОТКИН, Б.И. ШМУКЛЕР, инженеры В.И. ГОМБОЛЕВСКИЙ, В.И. НАХИМОВ - ВТИ).

В основу Типовой инструкции положены результаты экспериментальных и исследовательских работ, выполненных Донтехэнерго, Южтехэнерго и ВТИ на блоках мощностью 800 МВт Углегорской и Запорожской ГРЭС.

Типовая инструкция согласована с заводами-изготовителями основного энергетического оборудования, научно-исследовательскими институтами и электростанциями.

Полученные от организаций замечания по первой редакции Типовой инструкции и вытекающие из них изменения инструкции рассмотрены и согласованы на межведомственном совещании в Союзтехэнерго 26 - 29 февраля 1980 г.

СОДЕРЖАНИЕ

УТВЕРЖДАЮ:

Главный инженер

Главтехуправления

Ю.И. ТИМОФЕЕВ

13 августа 1980 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

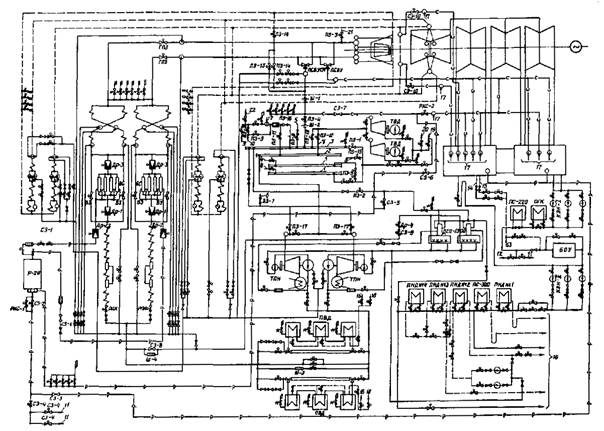

1.1. Настоящая Типовая инструкция разработана для моноблоков 800 МВт с турбинами К-800-340-3 ПО ЛМЗ, прямоточными котлами ТГМП-204 ПО «Красный котельщик» и пусковой схемой, утвержденной протоколом НТС Минэнерго СССР от 10 марта 1972 г. (рис. 1). Рекомендуемая технология должна быть использована для всех блоков 800 МВт с учетом особенностей оборудования.

В объем дополнительных к проекту мероприятий, подлежащих обязательному выполнению на блоке для надежной реализации инструктивной технологии, входит:

- установка задвижки на подводе пара от пуско-сбросного устройства собственных нужд (ПСБУ СН) к коллектору собственных нужд блока;

- увеличение производительности впрыскивающего устройства РОУ 13/7, обеспечивающее снижение температуры пара с 400 до 160 °C;

- увеличение до Dу 50 мм проходного сечения дренажей перед и за отсекающей задвижкой на трубопроводе от третьего отбора к приводным турбинам питательных насосов;

- увеличение до 107,5 см2 площади проходного сечения шиберов дроссельных клапанов Др-2 и Др-3;

- выполнение дренажей из корпусов ВЗ в расширитель 2 МПа (20 кгс/см2);

- подключение дренажей паропроводов холодного промперегрева у котла к конденсатору турбины;

- установка дренажей тупиковых участков раздающих коллекторов перед ширмовым пароперегревателем с подключением их к конденсатору турбины;

- изоляция паросбросных камер котла и примыкающих к ним участков подводящих трубопроводов;

- устранение перетоков между ступенями пусковых впрысков;

- обеспечение плотности регулирующих клапанов пусковых впрысков - по рекомендациям Экспресс-информации серии «Эксплуатация и ремонт электростанций. Вып. 10 (М.: Информэнерго, 1979).

1.2. Типовая инструкция ориентирована на ограниченное число пусков блока - 600 пусков за расчетный срок службы 30 лет. Использование блоков для регулирования суточного графика нагрузки энергосистем путем их плановых остановов на ночь запрещается.

1.3. На основе Типовой инструкции должны быть разработаны местные рабочие инструкции.

При составлении местных инструкций принципиальные положения Типовой инструкции разрешается изменять только на основании соответствующих экспериментальных данных после согласования с Союзтехэнерго.

1.4. Типовая инструкция составлена применительно к условиям эксплуатации блока с использованием в полном объеме контрольно-измерительных приборов (КИП), автоматики и защит, предусмотренных соответствующими руководящими указаниями и техническими условиями. Контроль за растопочным расходом воды и топлива в котел при пуске и останове должен осуществляться по растопочным расходомерам с датчиками на пониженный перепад давлений.

1.5. В Типовой инструкции указаны последовательность и условия проведения основных технологических операций при пуске и останове блока, приведены графики-задания пуска и останова, порядок включения защит и авторегуляторов (приложение 1 и 2), изложены основные технологические принципы организации режимов пуска и останова блока (приложение 3), дана их краткая характеристика (приложение 4) и приведены основные критерии надежности пуска и останова (приложение 5).

1.6. Показатели надежности при пуске и останове оборудования должны тщательно контролироваться в соответствии с указаниями местных инструкций по эксплуатации основного и вспомогательного оборудования. Отклонение параметров от рекомендуемых графиками-заданиями допускаются не более ± 20 °C по температуре свежего и вторично перегретого пара (не более 10 циклов за один пуск) и ± 0,5 МПа (5 кгс/см2) по давлению свежего пара.

Рис. 1. Типовая пусковая схема моноблока 800 МВт с котлом ТГМП-204 и турбиной К-800-240-3:

1 - общестанционный коллектор 13 кгс/см2 250 °C; 2 - общестанционный коллектор 13 кгс/см2 400 °C: 3 - коллектор собственных нужд блока; 4 - на мазутное хозяйство; 5 - из IV отбора турбины; 6 - из III отбора турбины; 7 - к ТВД; 8 - на мазутные форсунки; 9 - на уплотнения ЦВД, ЦСД; 10 - на уплотнения ЦНД; 11 - в циркуляционные водоводы; 12 - в БГК; 13 - от насосов БЗК; 14 - нормальная подпитка; 15 - аварийная подпитка; 16 - в конденсатор; 17 - впрыск конденсата с напора КЭН II; 18 - в деаэратор; 19 - на калориферы; 20 - на ПНД-2; 21 - на обогрев фланцев и шпилек ЦВД и ЦСД; 22 - на эжекторы и уплотнения приводных турбин ТПН и ТВД

![]() - запорная арматура;

- запорная арматура;![]() - регулирующий клапан;

- регулирующий клапан; ![]() - дроссельный клапан;

- дроссельный клапан; ![]() - обратный клапан;

- обратный клапан; ![]() - дроссельная шайба;

- дроссельная шайба; ![]() - набор дроссельных шайб;

- набор дроссельных шайб; ![]() - арматура с

электроприводом;

- арматура с

электроприводом; ![]() - впрыскивающий

пароохладитель;

- впрыскивающий

пароохладитель; ![]() - паропроводы

промперегрева;

- паропроводы

промперегрева; ![]() - паропроводы свежего

пара;

- паропроводы свежего

пара; ![]() - сбросной трубопровод;

- сбросной трубопровод;![]() - растопочный трубопровод;

- растопочный трубопровод;

![]() - слив дренажа;

- слив дренажа; ![]() -

насос;

-

насос; ![]() - клапан предохранительный

- клапан предохранительный

1.7. В графиках-заданиях пуска блока указаны диапазон начальных температур металла ЦВД и ЦСД турбины в зоне паровпусков, в пределах которого должен реализовываться заданный график нагружения, и сетка кривых изменения температуры свежего и вторично перегретого пара перед турбиной.

Температуру свежего и вторично перегретого пара следует выдерживать в соответствии с кривыми, отвечающими фактической начальной температуре металла верха паровпуска ЦВД и ЦСД. При промежуточном тепловом состоянии турбины, не предусмотренном в графиках-заданиях, пуск блока производится по графику-заданию для ближайшего более холодного температурного состояния ЦСД турбины. Если начальная температура ЦВД турбины соответствует двум смежным графикам-заданиям, пуск блока должен проводиться по графику, который соответствует исходному температурному состоянию ЦСД. При температуре металла ЦСД менее 200 °C нагружение блока и подъем параметров пара производится по графику-заданию пуска блока из холодного состояния. Перечень обозначений, принятых в графиках-заданиях, приведен в приложении 6.

1.8. При задержках нагружения турбины следует:

- в период до достижения номинального давления температуру свежего пара повышать в заданном темпе, но не более чем до 500 °C; температуру вторично перегретого пара - в заданном темпе вплоть до номинального значения. Дальнейшее нагружение турбины может быть ускорено до нагрузки, соответствующей достигнутым температурам пара, при этом должны соблюдаться критерии надежности оборудования;

- в период после достижения номинального давления температуру свежего и вторично перегретого пара повышать в заданном темпе вплоть до номинального значения.

В том случае, когда при задержке нагружения температура свежего и вторично перегретого пара достигла 520 °C, дальнейшее нагружение турбины вести со скоростью до 10 МВт/мин. Если температуры пара к концу задержки нагружения не достигли 520 °C, дальнейшее нагружение со скоростью до 10 МВт/мин ведется до нагрузки, соответствующей достигнутому уровню температур пара. Последующее нагружение производить в соответствии с рекомендуемым графиком пуска.

1.9. Основным показателем, характеризующим паропроизводительность котла, необходимую для обеспечения графика-задания пуска блока до перехода на прямоточный режим, является температура среды перед встроенной в тракт котла задвижкой (ВЗ). Начальный расход топлива и график его изменения на сепараторной фазе пуска приняты в графиках-заданиях при условии включения ПВД и с учетом динамических свойств котла.

Первыми следует включать форсунки нижнего яруса котла, а затем среднего и верхнего ярусов. Последующую форсировку котла следует производить путем повышения давления мазута перед форсунками.

1.10. Пуск блока запрещается:

1.10.1. При неисправностях и условиях, оговоренных для основного и вспомогательного оборудования в ПТЭ и заводских инструкциях.

1.10.2. При неисправности любой из защит, действующих на останов оборудования блока.

1.10.3. При неисправности дистанционного управления оперативными регулирующими органами, а также арматурой, используемой при ликвидации аварийных положений.

1.10.4. При неготовности к включению блочной обессоливающей установки (БОУ).

1.10.5. При неплотностях в пароводяном тракте блока.

1.10.6. При повреждении опор и пружинных подвесок паропроводов.

Примечание. При неплотностях во фланцевых соединениях, сальниковых уплотнениях арматуры, неисправности отдельных регуляторов, блокировок, а также защит и дистанционного управления, кроме указанных в пп. 1.10.2 и 1.10.3, пуск блока допускается только с разрешения главного инженера электростанции. С учетом требований инструкций заводов-изготовителей оборудования главным инженером электростанции может быть разрешен пуск блока при неисправности отдельных приборов.

1.11. Вывод загрязнений из цикла осуществляется при растопках котла на сепараторном режиме путем сброса воды из Р-20 в циркуляционный водовод, либо после конденсатных насосов 1 ступени (КЭН-1) в бак грязного конденсата (БГК).

1.11.1. При пусках блока после простоя более трех суток предусматривается специальное время для отмывки пароводяного тракта до ВЗ. При простое меньшей продолжительности специальное время и режимы для отмывки не предусматриваются, вывод загрязнений из пароводяного тракта блока осуществляется в течение времени, предусмотренного графиком-заданием на сепараторную фазу пуска.

1.11.2. При пусках блока после простоя более трех суток отмывка пароводяного тракта котла до ВЗ проводится при огневом подогреве и температуре среды перед ВЗ 180 - 220 °C. Переключение сброса воды на конденсатор осуществляется при уменьшении содержания соединений железа (в пересчете на Fe) и кремниевой кислоты (в пересчете на SiO3) в сбросной воде до 300 мкг/кг.

1.11.3. Отмывка пароводяного тракта заканчивается при снижении в питательной воде на входе в котел содержания соединений железа и кремниевой кислоты до 100 мкг/кг, меди - до 20 мкг/кг и жесткости до 3 мкг-экв/кг.

1.11.4. Время проведения операций по подключению пароперегревателя котла определяется при пусках после простоя любой продолжительности только технологическими условиями и по показателям водного режима не ограничивается.

1.11.5. Отмывка тракта котла за ВЗ проводится после капитального ремонта, а также после ремонтных или реконструктивных работ, связанных с массовой заменой труб в поверхностях нагрева за ВЗ. Отмывка проводится на неработающем блоке.

1.11.6. Отмывка тракта котла до ВЗ при останове или в период простоя блока проводится в случае, если предшествующая непрерывная работа котла составляла более 1500 ч или в период работы имели место резкие нарушения норм ПТЭ по качеству питательной воды. Отмывка в этом случае проводится без огневого подогрева при температуре питательной воды 100 - 120 °C.

Примечание. Более подробные указания по проведению отмывок пароводяного тракта блока приведены в «Типовой инструкции по водным отмывкам пароводяного тракта блока 300 МВт» (М.: СЦНТИ ОРГРЭС, 1972).

1.12. Инструкция составлена применительно к эксплуатации блока на гидразинно-аммиачном и нейтрально кислородном водном режимах (НКВР). При эксплуатации блоков на НКВР подогрев воды в деаэраторе сторонним паром при пуске не является обязательным и может осуществляться с момента подачи пара от Р-20. Различие в исходном уровне температур питательной воды не сказывается на значениях стартовых форсировок котла, так как они во всех случаях обеспечивают повышение температуры среды перед ВЗ до уровня 190 - 200 °C, при котором обеспечивается подогрев воды в деаэраторах паром от Р-20 свыше 100 °C. Однако время выхода на режим горячей отмывки с уменьшением исходного уровня температуры питательной воды увеличивается, что должно быть учтено в местных инструкциях.

1.13. Инструкция ориентирована на растопку котла под наддувом, без использования дымососов. Допускается растопка котла под разрежением в соответствии с указаниями местных инструкций.

2. ПУСК БЛОКА ИЗ ХОЛОДНОГО СОСТОЯНИЯ (рис. 2)

2.1. Подготовительные операции

2.1.1. Перед пуском блока осмотреть все основное и вспомогательное оборудование блока и подготовить его к пуску в соответствии с инструкциями по эксплуатации. При этом необходимо убедиться:

- в окончании всех работ на оборудовании, снятии закороток и заземлений;

- в исправном состоянии телефонной связи, рабочего и аварийного освещения основного и вспомогательного оборудования, блочного щита управления (БЩУ) и местных щитов;

- в наличии противопожарного инвентаря в специально отведенных местах;

- в устранении всех дефектов и замечаний по работе оборудования, записанных в журнале дефектов в период работы блока до останова;

- в закрытии нарядов на производство ремонтных и профилактических работ.

В оперативном журнале начальника смены ответственным лицом должна быть сделана запись о завершении всех работ и времени начала пусковых операций на блоке.

2.1.2. Предупредить о предстоящем пуске блока:

- начальника смены химического цеха - для подготовки к анализам воды, пара, конденсата, газа, контролю за заполнением корпуса генератора водородом, включению БОУ и увеличению расхода обессоленной воды;

- начальника смены электроцеха - для подготовки к сборке схем электродвигателей вспомогательного оборудования;

- начальника смены цеха тепловой автоматики и измерений - для подготовки и включения контрольно-измерительных приборов (КИП), авторегуляторов, защит, блокировок, технологической сигнализации и сборки схем электродвигателей арматуры;

- начальника смены топливно-транспортного цеха - для подготовки мазутного хозяйства к подаче мазута в котельное отделение.

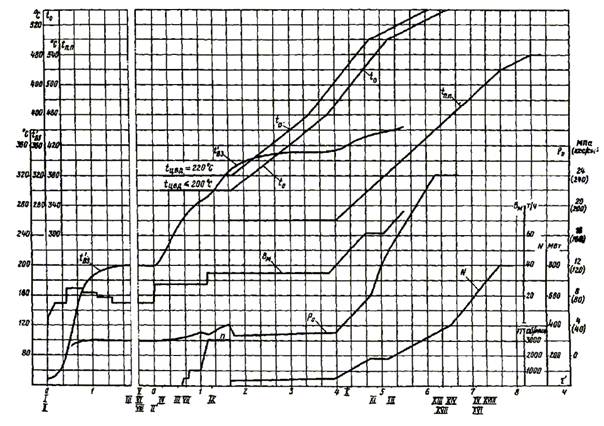

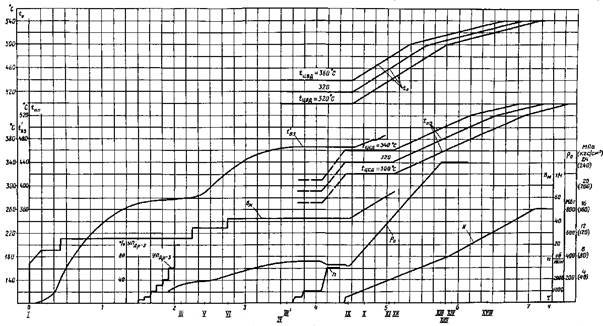

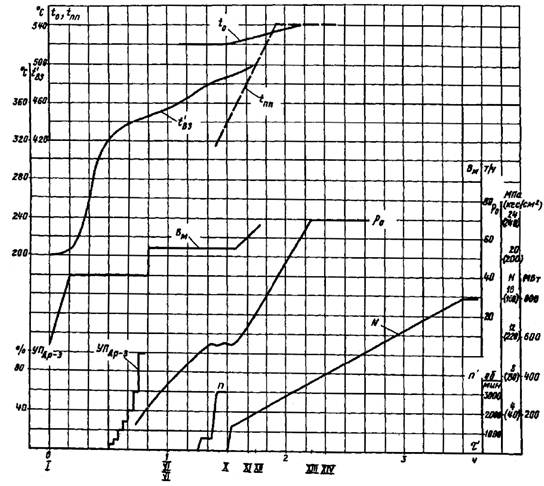

Рис. 2. График-задание пуска блока из холодного состояния (температура паровпуска ЦСД < 200 °C продолжительность простоя > 100 ч)

2.1.3. Проверить:

- запас обессоленной воды в баках (не менее 3000 м3) и ее качество;

- возможность подпитки баков химически обессоленной водой от водоподготовительной установки и установки переработки конденсата из бака загрязненного конденсата;

- наличие запального газа в системе запально-защитных устройств (ЗЗУ);

- запас мазута в баках, его подогрев и готовность к подаче в котельное отделение;

- наличие комплектов тарированных рабочих и резервных мазутных форсунок;

- схему соединений и надежность питания собственных нужд блока;

- изоляцию ошиновки блока «генератор - трансформатор», ротора генератора, цепей возбуждения и резервного возбудителя;

- исправность и подключение водо- и маслоуказательных стекол;

- правильность установки грузов на всех предохранительных клапанах блока;

- уровень масла в масляных баках;

- готовность действующего оборудования электростанции для обеспечения сторонним паром коллекторов 1,3 МПа (13 кгс/см2), 250 °C и 1,3 МПа (13 кгс/см2), 400 °C.

2.1.4. Опробовать:

- дистанционное управление выключателем блока, автомат гашения поля и автомат ввода резервного возбуждения;

- управление шунтовым реостатом резервного возбудителя;

- схему автоматического ввода резерва (АВР) рабочего и резервного питания секций 6 кВ собственных нужд блока.

2.1.5. Собрать электрические схемы электродвигателей дистанционного управления арматурой и шиберами.

Подать напряжение на питание КИП, устройств защит, автоматики и сигнализации.

2.1.6. Включить все контрольно-измерительные приборы и отметить время их включения на диаграммах.

Опробовать дистанционное управление оперативной арматурой и шиберами с проверкой сигнализации их положения. Подготовить к включению штатные и пусковые автоматические регуляторы.

2.1.7. Собрать схему и опробовать в испытательном положении дистанционное управление приводами выключателей трансформаторов собственных нужд 6 - 0,4 кВ и электродвигателей 6 кВ.

2.1.8. Собрать рабочие электрические схемы всех электродвигателей собственных нужд блока.

2.1.9. Подготовить схему и опробовать насосы уплотнений вала генератора. Оставить в работе один насос системы уплотнений вала генератора. Заполнить водой систему охлаждения статора генератора и систему газоохлаждения. Включить в работу регуляторы перепада давлений «масло - водород» системы уплотнения вала генератора и заполнить генератор водородом. Перед началом заполнения генератора водородом включить в постоянную работу один насос охлаждения статора генератора.

2.1.10. Проверить работоспособность систем, регулирования и узлов парораспределения приводных турбин питательных насосов (ТПН) и воздуходувок (ТВД) согласно местным инструкциям.

2.1.11. Собрать рабочую схему системы огнестойкой жидкости, поочередно опробовать насосы системы регулирования турбины и их блокировки, после чего оставить в работе один насос. Проверить работоспособность узлов парораспределения и регулирования турбины.

2.1.12. Проверить технологические защиты, блокировки и сигнализацию в соответствии с местной инструкцией по эксплуатации защит блока. В оперативном журнале и журнале технологических защит записать результаты проверки. Включить в работу защиты согласно приложению 1.

2.1.13. Подготовить к синхронизации силовую и вторичные схемы генератора (блока «генератор - трансформатор»):

а) систему охлаждения генератора;

б) систему возбуждения;

в) систему охлаждения трансформаторов.

Примечание. Операции по п. б проводятся после проведения операций по п. а. Операции по п. в проводятся параллельно с операциями по пп. а и б.

2.1.14. Поставить под давление коллектор собственных нужд блока, для чего:

- убедиться в том, что отключены РОУ 16/13, РУ 40/13, закрыты паровой клапан ПСБУ СН, задвижки на отборах турбины к коллектору собственных нужд блока (ПЗ-6) и приводным турбинам ТПН (ПЗ-7), на паропроводах подачи пара на прогрев системы промперегрева (ПЗ-13, ПЗ-14), на распыл мазута (ПЗ-15), на паропроводах от коллектора собственных нужд к РОУ 13/7 (ПЗ-16), к деаэраторам (ПЗ-2), к Р-20 (СЗ-5), калориферам котла (ПЗ-19), приводным турбинам воздуходувок (ПЗ-10), на паропроводе от ПСБУ СН в конденсатор (СЗ-7), ГПЗ приводных турбин питательных насосов и открыта задвижка к коллектору собственных нужд блока (ПЗ-4);

- открыть дренажи коллектора собственных нужд блока, подключаемых трубопроводов и перед ГПЗ приводных турбин питательных насосов, частичным открытием задвижек ПЗ-5 и ПЗ-1, подать пар от общестанционного коллектора 1,3 МПа (13 кгс/см2), 250 °C на прогрев коллектора собственных нужд. После прогрева коллектора задвижки ПЗ-5 и ПЗ-1 открыть полностью.

2.1.15. Подготовить схему для подачи пара в общестанционный коллектор 1,3 МПа (13 кгс/см2), 400 °C. Прогреть и поставить под давление паропроводы общестанционного коллектора 1,3 МПа (13 кгс/см2), 400 °C до ГПЗ приводных турбин воздуходувок, до задвижки ПЗ-11 РОУ 13/7, до задвижек ПЗ-17 на трубопроводах подачи пара к приводным турбинам питательных насосов. Подготовить к включению РОУ 13/7.

2.1.16. Собрать схему подпитки блока обессоленной водой из БЗК в конденсатор турбины.

2.1.17. Собрать схемы газовоздушного тракта котла, паромазутопроводов, пожаротушения и обмывки регенеративных воздухоподогревателей (РВП) в соответствии с местными инструкциями.

2.1.18. Подготовить к включению ТВД, дымососы рециркуляции газов (ДРГ), резервные дымососы (при пуске под разрежением), установку дробеструйной очистки, паровую обдувку, калориферную установку котла и схему трубопроводов, сжатого воздуха на уплотнения котла в соответствии с местными инструкциями.

2.1.19. В соответствии с указаниями местных инструкций по пуску и обслуживанию турбоагрегата и специальных инструкций выполнить следующие операции:

- собрать схему циркуляционного водоснабжения турбины, турбоприводов питательных насосов и технического водоснабжения вспомогательных механизмов;

- включить оба циркуляционных насоса; установить расход охлаждающей воды через конденсаторы основной турбины и приводных турбин питательных насосов;

- включить валоповоротное устройство турбины (ВПУ);

- включить систему регенерации низкого давления по основному конденсату, пару, дренажу и воздуху с каскадным отводом дренажа всех подогревателей в конденсатор турбины, включить регуляторы уровня подогревателей низкого давления (ПНД);

- включить систему регенерации высокого давления по пару, воздуху и дренажу греющего пара с каскадным отводом дренажа всех подогревателей в конденсатор турбины;

- подготовить подогреватели высокого давления (ПВД) к заполнению водой, для чего открыть задвижки на питательном трубопроводе до и после каждой группы ПВД и арматуру на байпасах впускных клапанов каждой группы. Закрыть задвижки на обводах групп ПВД;

- опробовать защиты ПВД от повышения уровня (без впускного клапана) в соответствии с указаниями Противоаварийного циркуляра № Т-2/73 «О предупреждении аварий подогревателей высокого давления ТКЗ типа ПВ из-за разрушения трубной системы» (М.: СЦНТИ ОРГРЭС, 1973), после чего восстановить схему включения ПВД по пару;

- подготовить к пуску основные эжекторы, подъемные насосы эжекторов, эжектор вакуумного охладителя отсоса пара из уплотнений;

- заполнить конденсатор обессоленной водой до нормального уровня;

- включить в работу по одному КЭН-I и КЭН-II с рециркуляцией после ПС-300 в конденсатор. Поочередно опробовать работу конденсатных насосов, их защит и блокировок. Оставить в работе по одному насосу. Включить в работу БОУ.

2.1.20. Включить регуляторы уровня в конденсаторе и заполнить обессоленной водой деаэраторы до нормального уровня. Включить регулятор уровня в деаэраторах.

2.1.21. Закрыть задвижку на трубопроводе отвода дренажа греющего пара ПНД № 2 к сливным насосам. Открыть задвижку на перемычке между всасывающими трубопроводами бустерных насосов и сливных насосов ПНД № 2. Проверить плотность задвижки на трубопроводе отвода дренажа греющего пара из ПНД № 2 (отсутствие уровня по водомерному стеклу).

Включить сливной насос ПНД № 2, установить расход воды по контуру деаэратор - сливной насос ПНД № 2 - линия основного конденсата - деаэратор.

Подать пар в головку деаэратора, включить регулятор давления пара в деаэраторе с уставкой 0,02 МПа (0,2 кгс/см2) (изб.). Нагреть воду до 104 °C, произвести деаэрацию воды в аккумуляторном баке деаэратора.

Примечание. При эксплуатации блока на НКВР операции по пункту 2.1.21 не производить.

2.1.22. Открыть дренажи цилиндров, отборов, перепускных труб ЦВД и ЦСД турбины.

2.1.23. Собрать схему для заполнения котла водой и прокачки воды по контуру деаэраторы - тракт котла до ВЗ - встроенные сепараторы (ВС) - Р-20 - циркуляционные водоводы.

При этом выполнить следующие операции:

Открыть (проверить открытие):

- задвижки на обводе группы ПВД по воде и на входе в ПВД;

- арматуру на трубопроводах перед ВС (Др-1);

- арматуру на трубопроводах сброса среды из ВС (ДР-2; СЗ-1), арматуру на дренажах трубопроводов после Др-3, ВЗ, за ВЗ и раздающих коллекторов ширм;

- арматуру на воздушниках тракта котла до ВЗ;

- задвижку и регулирующий клапан на линии сброса воды из Р-20 (СЗ-2, РКС-1);

- задвижки на трубопроводах сброса воды в сбросные циркуляционные водоводы (СЗ-4);

- арматуру на байпасе регулирующей ступени промпароперегревателя котла;

- арматуру на импульсных линиях КИП, автоматики и защит;

- арматуру на линиях отбора проб пара и воды из тракта котла до ВЗ в местах отбора.

Примечание. При открытии клапана Др-2 проверить соответствие хода клапана по указателю положения (УП).

Закрыть (проверить закрытие):

- регулирующие питательные клапаны котла (РПК);

- арматуру на трубопроводе подвода воды в коллектор впрысков (СЗ-8);

- арматуру на трубопроводе сброса воды из коллектора впрысков в деаэратор (СЗ-9, Др-4);

- задвижки на выходе воды из групп ПВД;

- арматуру на трубопроводах всех впрысков котла (задвижки и клапаны);

- встроенные задвижки;

- арматуру на трубопроводах отвода пара из ВС (Др-3);

- арматуру на дренажах питательных трубопроводов и тракта котла до ВЗ;

- задвижку СЗ-3 на трубопроводе отвода воды из Р-20 в конденсатор;

- задвижку на трубопроводе заполнения котла с набором дроссельных шайб Ш-3;

- арматуру на трубопроводе отвода пара из Р-20 в конденсатор (СЗ-6 и РКС-2) и деаэратор (СЗ-5);

- арматуру на линиях отбора проб пара и воды у холодильников;

- задвижки на трубопроводах отбора питательной воды из промежуточных ступеней питательных турбонасосов;

- арматуру на дренажах до задвижек с электроприводом и за регулирующими клапанами штатных и пускового впрысков свежего и вторично перегретого пара;

- арматуру на дренажах и продувках импульсных линий КИП, автоматики и защит.

Примечания. 1. Если перед сборкой схемы пароперегреватель был заполнен водой, его необходимо предварительно сдренировать. 2. Если котел был заполнен консервирующим раствором, вытеснение раствора проводить в соответствии с инструкцией по консервации.

2.1.24. Подготовить схему главных паропроводов блока к растопке, для чего:

Открыть (проверить открытие):

- главные паровые задвижки;

- стопорные клапаны ЦВД полностью и стопорные клапаны ЦСД на 20 мм по ходу сервомотора;

- дренажи паропроводов свежего пара, холодного и горячего промперегрева;

- задвижки на трубопроводах подачи воды к охладителям ПСБУ, ПСВУ СН и к впрыскам в паропроводы обеспаривания системы промперегрева;

- запорную арматуру на линии подачи пара на обогрев фланцев и шпилек ЦВД и ЦСД;

- задвижки на сбросе пара из систем обогрева фланцев и шпилек ЦВД и ЦСД;

- арматуру на дренажах из корпусов регулирующих клапанов ЦВД;

- задвижки СЗ-10 и сбросные клапаны на трубопроводах обеспаривания системы промперегрева в конденсатор;

- арматуру на импульсных линиях КИП, автоматики и защит;

- арматуру на линиях отбора проб пара в местах отборов.

Закрыть (проверить закрытие):

- клапаны ПСБУ СН и ПСБУ;

- задвижку на линии сброса пара от ПСБУ СН в конденсатор (СЗ-7);

- регулирующие клапаны на линиях подвода воды к охладителям ПСБУ и ПСБУ СН;

- регулирующие клапаны на впрысках в трубопроводы сброса пара из паропроводов горячего промперегрева в конденсатор;

- регулирующие клапаны ЦВД и ЦСД;

- воздушники пароперегревательных трактов высокого и низкого давлений;

- регулирующую арматуру на линиях подачи пара на обогрев фланцев и шпилек ЦВД и ЦСД;

- арматуру на дренажах и продувках импульсных линий КИП, автоматики и защит;

- арматуру на линиях отбора проб пара у холодильников;

- задвижки на линиях подвода конденсата на впрыски в пароприемные устройства конденсатора, сняв предварительно блокировку на их открытие при открытии ПСБУ.

2.1.25. Прогреть и сдренировать трубопроводы подачи пара на концевые уплотнения турбины и подать пар с температурой 160 °C от РОУ 13/7. Питание РОУ 13/7 производить от общестанционного коллектора 1,3 МПа (13 кгс/см2), 400 °C. Включить регулятор давления пара на уплотнения.

2.1.26. Включить в работу два подъемных насоса эжекторов, три основных эжектора; установить вакуум в конденсаторах турбины приблизительно 0,071 МПа (около 550 мм рт. ст.) и остановить в резерв один подъемный насос эжекторов.

2.1.27. Опробовать дистанционное управление обдувочными аппаратами и дробеструйной установкой котла.

2.1.28. Включить по пару калориферную установку котла с питанием от коллектора 1,3 МПа (13 кгс/см2), 250 °C.

2.1.29. В соответствии с местными инструкциями произвести пуск двух ТВД при питании их приводных турбин паром от коллектора 1,3 МПа (13 кгс/см2), 400 °C. Частоту вращения приводных турбин воздуходувок установить на уровне 3000 об/мин, после чего калориферную установку котла перевести на питание паром от выхлопа приводных турбин воздуходувок. Закрыть дренажи коллектора собственных нужд.

2.1.30. После окончания предпусковой деаэрации при содержании кислорода в питательной воде после деаэратора не более 10 мкг/кг остановить сливной насос ПНД № 2, закрыть задвижку на перемычке между всасывающими трубопроводами бустерных насосов и сливных насосов ПНД № 2, открыть задвижку на отводе дренажа греющего пара ПНД № 2 к сливным насосам.

Примечание. При работе блока на НКВР эти операции не выполняются.

2.1.31. В соответствии с местной инструкцией приступить к заполнению питательного насоса и трубопроводов до РПК водой. Задвижка на линии отбора воды из промежуточной ступени должна быть закрыта, задвижка на стороне нагнетания насоса и арматура на линии рециркуляции - открыта. В процессе заполнения питательных насосов подать конденсат на уплотнения и включить регулятор давления конденсата на уплотнения насосов.

2.1.32. В соответствии с местными инструкциями по ТПН произвести пуск одного ТПН паром от общестанционного коллектора 1,3 МПа (13 кгс/см2), 400 °C, открыв задвижку ПЗ-17. Повысить частоту вращения ТПН до уровня, при котором производится первая выдержка для прогрева турбопривода, и прогреть приводную турбину. Закрыть дренажи подводящих трубопроводов.

Повысить частоту вращения турбопривода до второй ступени, предусмотренной местной инструкцией для прогрева турбопривода. Начать заполнение котла водой открытием РПК. Прогрев турбопривода на второй ступени частоты вращения совместить с заполнением котла водой. После прогрева турбопривода и заполнения котла водой дальнейшие операции по повышению частоты вращения ТПН производить в соответствии с местными инструкциями.

Одновременно с повышением частоты вращения ТПН воздействием на клапаны Др-1 повышать давление воды перед ВЗ, не допуская увеличения перепада давления на РПК более 40 кгс/см2.

Примечание. В случае эксплуатации блока на НКВР с подогревом воды в деаэраторе после разворота ТПН подать пар в головку деаэратора от постороннего источника для подогрева воды до 90 - 100 °C.

2.1.33. После заполнения котла водой и вступления в работу системы регулирования приводных турбин питательных насосов:

- открыть ПСБУ;

- клапанами Др-1 установить давление питательной воды перед ВЗ 250 кгс/см2 и включить регулятор давления до ВЗ.

Заполнить группы ПВД водой. Открыть задвижки на выходе питательной воды из групп ПВД. Закрыть вентили на байпасах впускных клапанов групп ПВД. Опробовать защиты ПВД по повышению уровня до первого предела (с контролем закрытия впускного клапана), после чего восстановить схему включения ПВД по питательной воде и закрыть задвижки на обводе группы ПВД. Задвижки на отборах турбины к ПВД оставить закрытыми.

Примечание. Допускается восстановление схемы включения ПВД и по пару.

2.1.34. После окончания прокачки закрыть воздушники и установить растопочный расход воды по 365 т/ч на поток, включить стабилизаторы питания, проверить закрытие рециркуляции питательного насоса.

Примечание. Видимому значению расхода воды 365 т/ч при температуре 100 - 110 °C соответствует действительный расход питательной воды 400 т/ч.

2.1.35. Проверить и продуть через свечи схему газопроводов к ЗЗУ.

2.1.36. Включить в работу четыре РВП, два ДРГ, провентилировать топку в течение 10 мин.

Примечание. При растопке котла под разрежением включить для вентиляции резервные дымососы. В случае неиспользования дымососов обеспечить отсутствие застойных зон в коробах в районе их установки.

2.1.37. Поставить под давление и прогреть мазутопроводы котла, установить растопочные давление и температуру мазута перед форсунками в соответствии с инструкцией по эксплуатации котла.

2.1.38. Поднять температуру воздуха перед РВП не менее чем до 70 °C.

2.2. Пуск блока

2.2.1. При вакууме в конденсаторах турбины не менее 0,071 МПа (около 550 мм рт. ст.), устойчивом поддержании растопочного расхода воды по потокам котла и давлении воды перед ВЗ 25 МПа (250 кгс/см2) начать включение форсунок нижнего яруса горелок котла.

2.2.2. После розжига одной - двух мазутных форсунок открыть клапаны Др-3 в один прием. Закрыть рециркуляцию мазута и включить остальные форсунки нижнего яруса.

Открыть арматуру на трубопроводе сброса воды из коллектора впрысков в деаэратор (СЗ-9, Др-4).

Расход мазута плавно в течение 15 - 20 мин повысить до 14 - 16 т/ч, сделать выдержу 15 - 20 мин, затем увеличить расход мазута до 25 т/ч.

Примечание. Открытие Др-3 после включения 1 - 2 форсунок допускается при температуре наименее остывшего толстостенного элемента пароводяного тракта от ВЗ до стопорных клапанов высокого давления не более 120 °C. В противном случае открытие Др-3 выполняется после достижения температуры среды перед ВЗ 265 - 270 °C согласно указаниям п. 3.3.2.

2.2.3. После повышения температуры среды перед ВЗ до 180 °C уменьшить расход топлива до 15 т/ч для стабилизации температуры среды перед ВЗ на уровне 180 - 220 °C (режим водной отмывки).

2.2.4. При повышении давления в Р-20 до 0,2 - 0,3 МПа (2 - 3 кгс/см2) открыть задвижку СЗ-6 и закрыть задвижку СЗ-2, установить уровень в Р-20 и включить регулятор уровня (РКС-1); включить регулятор РКС-2 с уставкой 1,6 - 1,8 МПа (16 - 18 кгс/см2).

После повышения давления в Р-20 до 0,4 - 0,5 МПа (4 - 5 кгс/см2) перевести деаэраторы на питание паром из Р-20, для чего открыть задвижку СЗ-5, закрыть задвижку ПЗ-2. Открыть полностью регулирующие клапаны на подводе пара к деаэраторам и регулятор давления пара в деаэраторах установить на поддержание давления 6 кгс/см2.

Примечание. При работе блока на НКВР, если сторонний пар для подогрева воды в деаэраторе не используется, подать пар в деаэратор от Р-20 после повышения давления в нем до 0,2 - 0,3 МПа (2 - 3 кгс/см2).

2.2.5. По указанию начальника смены химического цеха перевести сброс воды из Р-20 в конденсаторы, для чего открыть задвижку СЗ-3 и закрыть задвижки СЗ-4.

2.2.6. После окончания водной отмывки увеличить расход мазута на котел до 28 т/ч.

2.2.7. При повышении температуры среды перед ВЗ до 270 °C включить регуляторы сброса из встроенных сепараторов, при ручном управлении прикрытие клапанов Др-2 вести по мере роста температуры среды перед ВЗ в соответствии с указаниями местной инструкции.

2.2.8. При повышении температуры пара в сбросных трубопроводах после ПСБУ до 110 - 120 °C ввести в работу впрыск и поддерживать температуру пара за ПСБУ на этом уровне.

2.2.9. После того, как температура свежего пара перед турбиной превысит на 50 °C температуру насыщения, начать прогрев паропроводов промперегрева, ЦВД и перепускных труб ПВД, для чего:

- закрыть задвижку ПЗ-4;

- открыть задвижки ПЗ-13, ПЗ-14 на подводе пара от ПСБУ СН в паропроводы холодного промперегрева;

- постепенно полностью открыть ПСБУ СН;

- прикрыть ПСБУ до 20 - 30 % по VII.

Примечание. Допускается для интенсификации прогрева ЦВД и перепускных труб временно на начальной фазе прогрева поднимать давление пара в системе промперегрева до 0,5 - 0,7 МПа (5 - 7 кгс/см2) путем частичного прикрытия задвижек СЗ-10 на сбросе пара в конденсатор. После прогрева ЦВД и перепускных труб до 140 - 150 °C плавно открыть задвижки СЗ-10.

2.2.10. После того, как температура свежего пара превысит температуру насыщения и станет выше температуры металла корпуса ЦСД на 50 °C, включить обогрев фланцев и шпилек ЦСД (примерно за 45 мин до толчка). Установить давление пара на обогрев фланцев и шпилек ЦСД на уровне 0,15 - 0,2 МПа (1,5 - 2 кгс/см2). Не допускать перегрева фланцев относительно стенки корпуса более чем на 80 °C.

2.2.11. При достижении температуры свежего пара перед стопорными клапанами ЦВД 300 °C плавно ввести в работу пусковые впрыски и поддерживать температуру пара на этом уровне.

2.2.12. Прогреть паропроводы промперегрева, ЦВД до 150 - 160 °C.

Примечания. Если во время предтолчкового прогрева турбина сошла с ВПУ, необходимо: 1. При низкой частоте вращения роторов (менее 500 об/мин) мер по остановке роторов не принимать. 2. В случае остановки роторов включить ВПУ, закрыть стопорные клапаны высокого давления, продолжить прогрев перепускных труб ЦСД, не допуская повышения давления в перепускных трубах выше 0,2 МПа (2 кгс/см2).

2.2.13. После прогрева системы промперегрева, ЦВД, перепускных труб, стопорных клапанов при температуре свежего пара перед стопорными клапанами ЦВД 300 °C и температуре вторично перегретого пара перед стопорными клапанами ЦСД не менее 230 °C обеспарить систему промперегрева, для чего открыть полностью ПСБУ, закрыть ПСБУ СН, задвижки ПЗ-13, ПЗ-14 на линиях подачи пара на прогрев промперегрева. Открыть задвижку ПЗ-4 на трубопроводе между ПСБУ СН и коллектором собственных нужд блока. Открыть задвижки на отборах к ПВД.

2.2.14. Открыть полностью стопорные клапаны ЦСД, механизмом перестройки изменить характеристику сервомотора регулирующего клапана ЦВД № 4 так, чтобы клапан № 4 открывался одновременно с клапанами ЦВД № 1, 2, 3.

2.2.15. Включить в работу насос газоохладителей генератора.

2.2.16. При вакууме в конденсаторах не менее 0,83 кгс/см2 (650 мм рт. ст.) с помощью регулирующих клапанов произвести толчок роторов турбины и в течение 3 мин повысить частоту вращения до 500 об/мин.

2.2.17. Включить систему обогрева фланцев и шпилек ЦВД и установить давление пара на обогрев на уровне 0,15 - 0,2 МПа (1,5 - 2 кгс/см2).

2.2.18. После осмотра и прослушивания турбогенератора в течение 5 мин повысить за 2 мин частоту вращения роторов турбины до 1000 об/мин. Поддерживая частоту вращения роторов постоянной, выравнять степень открытия всех регулирующих клапанов ЦВД путем воздействия на механизм перестройки характеристики сервомотора регулирующего клапана ЦВД № 4 и механизм управления турбиной.

2.2.19. Сделать выдержку при частоте вращения роторов 1000 об/мин.

При начальной температуре металла паровпуска ЦСД менее 60; 90 и 120 °C продолжительность выдержки составляет соответственно 2; 1,5 и 1 ч. При температуре металла паровпуска ЦСД более 120 °C продолжительность выдержки на 1000 об/мин предусматривается в течение 15 мин для прослушивания турбины.

2.2.20. Приступить к сборке схемы открытого распределительного устройства (ОРУ) с таким расчетом, чтобы она была готова к синхронизации генератора не более чем за 10 - 15 мин до повышения частоты вращения роторов до 3000 об/мин.

2.2.21. После выдержки на 1000 об/мин начать повышение частоты вращения роторов до 3000 об/мин в соответствии с графиком-заданием.

После достижения частоты вращения роторов 3000 об/мин увеличить расход мазута в котел до 35 т/ч.

Примечание. При необходимости длительной (более 30 мин) работы турбины на холостом ходу подфорсировку котла по топливу производить за 30 мин до включения генератора в сеть.

2.2.22. К моменту достижения частоты вращения роторов 3000 об/мин вакуум в конденсаторах турбины должен быть номинальным. При номинальной частоте вращения ротора турбины:

- проверить и при необходимости выравнять степень открытия всех регулирующих клапанов ЦВД;

- проверить (при необходимости) автомат безопасности турбины;

- возбудить генератор до номинального напряжения и проверить оборудование под рабочим напряжением.

2.2.23. Синхронизировать и включить генератор в сеть. Взять нагрузку примерно 40 МВт путем полного открытия регулирующих клапанов турбины и закрытия ПСБУ.

Загрузить генератор реактивной нагрузкой с таким расчетом, чтобы cosj был равен 0,9.

Закрыть дренажи цилиндров турбины, перепускных труб ЦВД и ЦСД, паропроводов свежего пара, промперегрева, отборов турбины, дренажи стопорных клапанов ЦВД (дренажи невключенных отборов оставить открытыми). Ввести в работу блокировку на открытие арматуры на впрысках в пароприемные устройства конденсатора при открытии ПСБУ.

Сделать выдержку без увеличения расхода мазута на котел в течение 120 мин. Перевести электрические собственные нужды блока с резервного на рабочее питание.

Открыть задвижки ПЗ-7, ПЗ-6 на паропроводах III и IV отборов к приводным турбинам питательных насосов и коллектору собственных нужд блока.

2.2.24. Регулирование температуры свежего пара за котлом осуществлять пусковыми впрысками. При исчерпании диапазона пусковых впрысков или при повышении температуры свежего пара за котлом более 545 °C ввести в работу впрыски II.

Регулирование температуры пара промперегрева производить пусковыми впрысками. Введение их в работу выполнить при работе турбогенератора на холостом ходу.

При исчерпании диапазона пусковых впрысков промперегрева или при повышении температуры пара промперегрева за котлом более 545 - 550 °C допускается использование аварийных впрысков.

Примечания. 1. Пусковые впрыски двухступенчатого исполнения включать по ступеням: первую, затем вторую. 2. Включение впрыска II при нагрузке менее 160 МВт не допускается.

2.2.25. По окончании выдержки на начальной нагрузке приступить к дальнейшему увеличению расхода топлива и повышению нагрузки блока до 360 МВт в соответствии с графиком-заданием.

2.2.26. При нагрузке 180 МВт прикрыть все регулирующие клапаны ЦВД до положения, соответствующего нагрузке 360 МВт при номинальном давлении свежего пара (примерно 13 мм по ходу сервомотора). Прикрытие клапанов выполнить в течение 20 мин с одновременным подъемом температуры свежего пара в соответствии с графиком-заданием и при постоянном расходе топлива.

2.2.27. В процессе нагружения:

- при нагрузке 100 МВт перевести коллектор собственных нужд блока на питание от IV отбора турбины, для чего закрыть задвижки ПЗ-1; ПЗ-5;

- проверить включение сливного насоса ПНД № 2;

- при нагрузке 170 - 180 МВт перевести питание приводных турбин ТВД на IV отбор медленным открытием задвижки ПЗ-10 и закрытием задвижки ПЗ-12;

- после перевода питания приводных турбин ТВД на IV отбор приступить к операциям по развороту приводной турбины второго питательного насоса паром от III отбора (при нагрузке примерно 200 МВт).

2.2.28. При снижении давления пара в Р-20 до 0,3 - 0,4 МПа (3 - 4 кгс/см2) перевести питание деаэратора с Р-20 на IV отбор, для чего открыть задвижку ПЗ-2 и закрыть задвижку СЗ-5.

2.2.29. При температуре среды перед ВЗ 400 - 410 °C перевести котел на прямоточный режим, для чего проверить закрытие клапанов Др-2, закрыть задвижки СЗ-1. Параллельно закрыть задвижку СЗ-3 и проверить закрытие регулятором клапана РКС-1, закрыть дренажи трубопроводов после Др-3, ВЗ, за ВЗ и раздающих коллекторов ширмового пароперегревателя. Закрыть задвижку СЗ-6, проверить закрытие регулятором клапана РКС-2.

Снять напряжение с приводов задвижек СЗ-1 и клапанов Др-2.

2.2.30. При нагрузке блока 300 МВт включить в работу вторые КЭН-I и КЭН-II.

2.2.31. При нагрузке блока 360 МВт и номинальном давлении свежего пара выполнить следующие операции:

а) включить регулятор мощности (без подключения общестанционной АРЧМ), а при его неготовности - регулятор давления свежего пара «до себя», воздействующий на регулирующие клапаны турбины;

б) открыть ВЗ, проверить полное открытие клапанов Др-1 и Др-3; снять напряжение с приводов ВЗ.

в) перевести систему впрысков на полное давление, для чего отключить воздействие регулятора на клапан Др-4, закрыть клапан Др-4, задвижку СЗ-9, открыть задвижку СЗ-8 и снять напряжение с их приводов;

г) ввести в работу впрыск I.

2.2.32. При нагрузке блока 400 МВт включить в параллельную работу второй ТПН.

Перевод питания приводной турбины питательного насоса, работающей от коллектора 1,3 МПа (13 кгс/см2), 400 °C, на III отбор турбины произвести во время нагружения блока выше 400 МВт медленным открытием ГПЗ приводной турбины с одновременным закрытием задвижки ПЗ-17 на паропроводе от общестанционного коллектора 1,3 МПа (13 кгс/см2), 400 °C.

2.2.33. В соответствии с графиком-заданием пуска нагрузить блок до 800 МВт со скоростью примерно 5 МВт/мин. При достижении номинальной или заданной нагрузки продолжить повышение температуры свежего пара и пара промперегрева в соответствии с графиком-заданием.

2.2.34. Системы обогрева фланцев и шпилек ЦВД и ЦСД отключить после достижения температур металла наружных поверхностей фланцев в зоне паровпуска 360 °C (нагрузка блока около 600 МВт).

2.2.35. В процессе нагружения блока по указанию начальника смены химического цеха перевести сброс конденсата греющего пара ПВД в деаэратор и закрыть рециркуляцию после ПС-300 в конденсатор.

2.2.36. При нагрузке блока около 520 МВт переключить питание уплотнений турбины и приводных турбин воздуходувок и питательных насосов с постороннего источника на деаэраторы.

2.2.37. В процессе повышения тепловой нагрузки котла увеличение расхода воздуха производить нагружением ТВД.

2.2.38. При нагрузке около 700 МВт перестроить характеристику сервомотора регулирующего клапана ПВД № 4 на рабочую.

3. ПУСК БЛОКА ИЗ НЕОСТЫВШЕГО СОСТОЯНИЯ (рис. 3 - 7)

3.1. Убедиться в нормальной работе оборудования блока, которое не отключалось после останова.

3.2. При сохранившемся избыточном давлении в тракте котла до ВЗ выполнить подготовительные операции к пуску блока в соответствии с пп. 2.1.1 - 2.1.4, 2.1.7, 2.1.8, 2.1.11 - 2.1.31, 2.1.33 - 2.1.38 со следующими изменениями и дополнениями:

3.2.1. При сборке схемы для заполнения котла водой:

- не открывать клапаны Др-2, задвижки СЗ-1, СЗ-2, воздушники питательного тракта и поверхностей нагрева котла до ВЗ;

- не открывать задвижки на обводе групп ПВД;

- не закрывать РПК.

3.2.2. При подготовке схемы главных паропроводов:

- не открывать стопорные клапаны ЦВД и ЦСД, дренажи стопорных клапанов ЦВД, перепускных труб ЦВД и корпуса ЦВД;

- не снимать блокировку на открытие задвижек на линиях подвода конденсата на впрыски в пароприемные устройства конденсатора турбины при открытии ПСБУ.

3.2.3. При пуске конденсационной установки включить в работу по два конденсатных насоса I и II ступени.

3.2.4. Если в период останова блока в цепях статора генератора, ошиновки блока, «генератор - трансформатор» и трансформаторов блока не производились работы, не проводить проверки состояния изоляции ошиновки блока «генератор - трансформатор».

3.2.5. Подготовить схему и подать пар на уплотнения ЦВД и ЦСД с температурой 250 °C, на уплотнения ЦНД с температурой 160 °C. Необходимую температуру пара на уплотнения ЦВД и ЦСД поддерживать перераспределением расходов пара, подаваемых до и после впрыскивающего устройства РОУ 13/7 изменением степени открытия задвижек ПЗ-9 и ПЗ-8.

3.2.6. Выполнить операции по заполнению котла водой и повышению давления в тракте котла до ВЗ, для чего:

а) произвести пуск одного ТПН на рециркуляцию при закрытой задвижке на линии заполнения котла водой с набором дроссельных шайб Ш-3. Повысить частоту вращения ротора приводной турбины до вступления в работу системы регулирования;

б) сдренировать и прогреть сбросные трубопроводы из ВС и Р-20, для чего приоткрыть клапаны Др-2 и открыть задвижку СЗ-1.

При повышении давления пара в Р-20 до 0,2 - 0,3 МПа (2 - 3 кгс/см2) открыть задвижку СЗ-6 и включить регулятор РКС-2 с уставкой 1,6 - 1,8 МПа (16 - 18 кгс/см2);

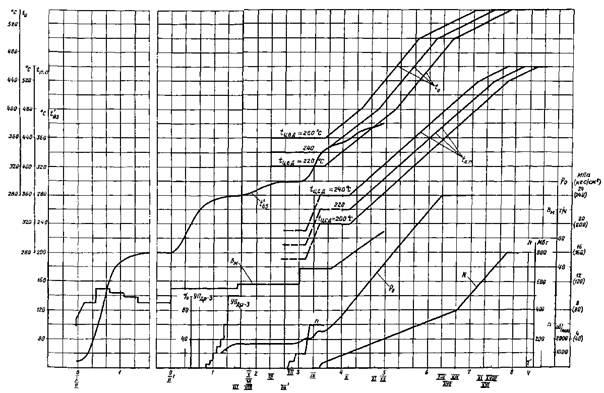

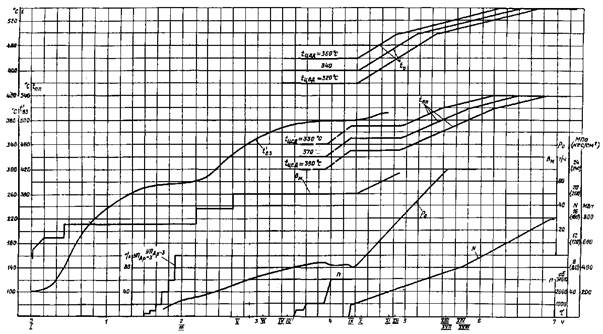

Рис. 3. График-задание пуска блока из неостывшего состояния (температура паровпуска ЦСД 200 - 240 °C, продолжительность простоя 84 - 100 ч)

Рис. 4. График-задание пуска блока из неостывшего состояния (температура паровпуска ЦСД 250 - 290 °C, продолжительность простоя 66 - 80 ч)

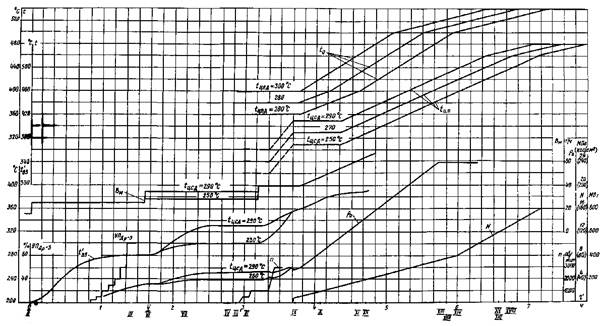

Рис. 5. График-задание пуска блока из неостывшего состояния (температура паровпуска ЦСД 300 - 340 °C, продолжительность простоя 50 - 62 ч)

Рис. 6. График-задание пуска блока из неостывшего состояния (температура паровпуска ЦСД 350 - 390 °C, продолжительность простоя 32 - 46 ч)

Рис. 7. График-задание пуска блока из неостывшего состояния (температура паровпуска ЦСД 400 - 440 °C, продолжительность простоя 16 - 28 ч)

в) подать воду в котел, открыв задвижку на линии заполнения котла с набором дроссельных шайб Ш-3. При появлении уровня в Р-20 включить регулятор РКС-1;

г) с началом роста давления в ВС поддерживать его на уровне, близком к начальному, открытием клапанов Др-2;

д) плавно повысить давление среды перед ВЗ примерно до 250 кгс/см2, воздействуя на клапаны Др-1. Включить регуляторы давления перед ВЗ и начать снижение давления в ВС со скоростью 0,1 МПа (10 кгс/см2) в минуту, открывая клапаны Др2. Открыть дренажи узла встроенных сепараторов;

е) выполнить операции по заполнению ПВД водой, опробованию защит и переводу питания котла водой в соответствии с п. 2.1.33;

ж) установить растопочный расход воды 365 т/ч на поток котла;

з) включение тягодутьевого оборудования выполнить за 10 мин до установления растопочного расхода воды.

3.2.7. При отсутствии давления в тракте котла до ВЗ выполнить подготовительные операции в соответствии с пп. 2.1.1 - 2.1.4, 2.1.7, 2.1.8, 2.1.11 - 2.1.38 и изменениями и дополнениями в соответствии с пп. 3.2.2 - 3.2.5. Открыть дренажи узла встроенных сепараторов.

3.3. Выполнить операции по пуску блока в соответствии с пп. 2.2.1 - 2.2.22 со следующими изменениями и дополнениями:

3.3.1. Стартовые форсировки котла устанавливать следующим образом:

а) при пусках блока после простоев 72 ч и более для выхода на режим горячей отмывки тракта до ВЗ установить расход мазута 14 - 16 т/ч и через 15 - 20 мин увеличить его расход до 28 т/ч. После достижения температуры среды до ВЗ 190 °C уменьшить расход топлива до 15 т/ч тремя ступенями по 4 - 5 т/ч с выдержкой времени между ними по 15 - 20 мин.

После окончания горячей отмывки установить расход мазута на уровне 25 т/ч;

б) при пусках блока при простоях менее 72 ч после розжига форсунок установить расход мазута 15 т/ч, через 15 мин расход мазута увеличить до 25 т/ч;

в) для ускорения прогрева экранной системы рекомендуется применять следующие перефорсировки по топливу;

- при пусках после простоев более 72 ч после окончания горячей отмывки котел форсируется до 30 т/ч. После повышения температуры среды перед ВЗ до 260 °C расход топлива уменьшается до 25 т/ч двумя ступенями по 2,5 т/ч с выдержкой между ними 5 мин;

- при пусках после простоев менее 72 ч расход мазута через 15 - 20 мин после розжига форсунок повышается с 15 до 33 т/ч. После увеличения температуры среды перед ВЗ до 250 - 255 °C расход топлива уменьшается до 25 т/ч двумя ступенями по 4 т/ч с выдержкой между ними 7 - 8 мин.

Указанные перефорсировки не являются обязательными, но позволяют уменьшить длительность пусков после простоев более 72 ч на 25 мин, а при простоях менее 72 ч - на 40 мин.

3.3.2. Клапаны Др-3 после розжига форсунок не открывать. Подключение пароперегревательного тракта котла производить в соответствии с графиками-заданиями при достижении температуры среды перед ВЗ 265 - 270 °C, расход топлива при этом должен составлять 25 т/ч.

Подключение пароперегревателя при температуре паросборных камер к моменту подключения до 300 °C производить ступенями 5 - 10 % по VII в течение 30 мин.

При температуре камер выше 300 °C подключение начинать при дополнительном условии превышения температуры газов в поворотной камере над температурой металла паросборной камеры на 20 °C. Время подключения в этом случае 15 мин.

Во время подключения перегревателя открыть задвижки на линиях подвода конденсата на впрыски в пароприемные устройства конденсатора.

После окончания подключения перегревателя закрыть задвижки на дренажах трубопроводов до клапанов Др-3.

Операции по прикрытию клапанов Др-2 и подфорсировке котла производить через 15 мин после окончания подключения пароперегревательного тракта, в соответствии с графиком-заданием.

3.3.3. Открыть стопорные клапаны ЦВД, продувочные линии и арматуру на дренажах из корпусов регулирующих клапанов для предтолчкового прогрева после того, как температура свежего пара перед турбиной превысит на 10 - 20 °C температуру металла наиболее горячего клапана. Прогрев производить до тех пор, пока разность температур металла верха корпуса ЦВД в зоне паровпуска и наиболее холодного, стопорного клапана не снизится до 20 °C. Если в исходном температурном состоянии эта разность меньше указанной, предварительный прогрев клапанов не производится.

3.3.4. После открытия стопорных клапанов открыть запорную арматуру на линиях подачи пара на обогрев фланцев и шпилек ЦВД и ЦСД для прогрева подводящих трубопроводов.

3.3.5. Прогрев системы промперегрева производить только при полностью открытых задвижках СЗ-10 на сбросных паропроводах.

Не допускать повышения температуры пара на прогрев системы промперегрева более 400 °C вводом при необходимости впрыска за ПСБУ СН.

Прогрев паропроводов горячего промперегрева производить так, чтобы к толчку ротора турбины температура металла концевых участков паропроводов перед турбиной достигла температуры металла верха наружного корпуса ЦСД в зоне паровпуска, а температура пара перед стопорными клапанами ЦСД превысила указанную температуру на 70 °C.

3.3.6. Открыть дренажи перепускных труб ЦВД:

- при температуре металла перепускных труб менее 150 °C - после достижения температуры пара за ПСБУ СН уровня температуры металла паровпуска ЦВД;

- при температуре металла перепускных труб выше 150 °C - после обеспаривания системы промперегрева, перед началом повышения частоты вращения ротора.

3.3.7. Прогрев перепускных труб ЦСД производить до температуры не менее 120 °C путем открытия стопорных клапанов ЦСД на 20 мм по ходу сервомоторов. Стопорные клапаны ЦСД открывать после того, как температура пара перед клапанами достигнет температуры металла клапанов, но будет не ниже 150 °C.

Примечание. Если во время предтолчкового прогрева турбина сошла с ВПУ, необходимо:

3.3.8. Подать пар на обогрев фланцев и шпилек ЦВД и ЦСД в соответствии с пп. 2.2.10 и 2.2.17.

Если температура металла наружной поверхности фланцев ЦВД или ЦСД выше 300 °C, системы обогрева фланцев и шпилек этого цилиндра не включать.

3.3.9. После прогрева паропроводов промперегрева, перепускных труб ЦВД и ЦСД, стопорных клапанов ЦВД и повышения температуры свежего пара перед стопорными клапанами ЦВД на 100 °C выше температуры металла ЦВД (но не выше номинальной) и температуры пара промперегрева на 70 °C выше температуры металла ЦСД, открытием регулирующих клапанов повысить частоту вращения ротора до 3000 об/мин в соответствии с графиком-заданием.

Перед повышением частоты вращения ротора до 3000 об/мин произвести подфорсировку котла в соответствии с графиком-заданием.

3.3.10. После достижения частоты вращения ротора 3000 об/мин:

- подготовить к включению пусковые впрыски в паропроводы промперегрева, открыв запорную арматуру;

- синхронизировать и включить генератор в сеть.

Примечание. Продолжительность работы турбины на холостом ходу должна быть не более 15 мин.

3.3.11. После включения генератора в сеть открыты все регулирующие клапаны ЦВД до положения, соответствующего их открытию при нагрузке 360 МВт (приблизительно 13 мм по ходу сервомоторов) и номинальном давлении свежего пара, и закрытием ПСБУ взять начальную нагрузку.

3.4. Дальнейшие операции по нагружению блока и повышению параметров пара производить в соответствии с графиком-заданием пуска и указаниями пп. 2.2.27 - 2.2.29, 2.2.31 - 2.2.38. Регулирование температур свежего пара и пара промперегрева вести в соответствии с пп. 2.2.24 с тем отличием, что включать в работу пусковые впрыски пара промперегрева следует после взятия начальной нагрузки.

4. ПУСК БЛОКА ИЗ ГОРЯЧЕГО СОСТОЯНИЯ (рис. 8)

4.1. Убедиться в нормальной работе оборудования блока, которое не отключалось после останова.

4.2. Выполнить подготовительные операции к пуску блока в соответствии с п. 3.2 со следующими изменениями и дополнениями:

4.2.1. Не производить операций по пп. 2.1.4, 2.1.7, 2.1.8.

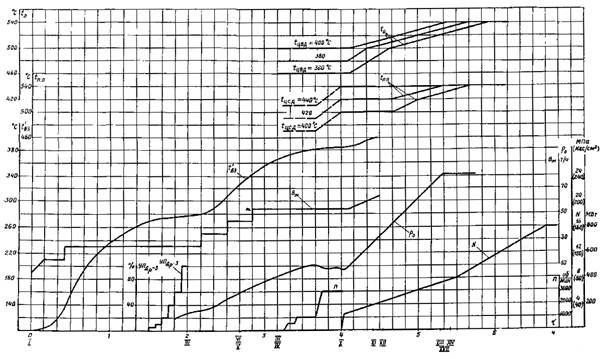

Рис. 8. График-задание пуска блока из горячего состояния (температура паровпуска ЦСД ³ 450 °C, продолжительность простоя менее 5 ч).

4.2.2. Не открывать задвижки СЗ-4 и клапан РКС-1.

4.2.3. После повышения давления в Р-20 до 0,2 - 0,3 МПа (2 - 3 кгс/см2) дополнительно к указаниям п. 3.2.6, б открыть задвижку СЗ-3 и включить регулятор уровня в Р-20, воздействующий на РКС-1.

4.2.4. При подаче воды в котел дополнительно к указаниям п. 3.2.6, в с помощью РПК установить расход воды по 200 т/ч на поток.

4.3. Выполнить операции по пуску блока в соответствии с п. 3.3 со следующими изменениями и дополнениям:

4.3.1. Через 2 - 3 мин после установления растопочного расхода воды при давлении среды перед ВЗ около 25 МПа (250 кгс/см2) включить форсунки нижнего и среднего ярусов. Установить расход топлива 40 т/ч.

4.3.2. Перевести питание деаэратора на пар из Р-20, для чего открыть задвижку СЗ-5, закрыть задвижку ПЗ-2 и повысить уставку регулятора давления в деаэраторе до 0,6 МПа (6 кгс/см2).

(Новая редакция, Изв. № 20/86).

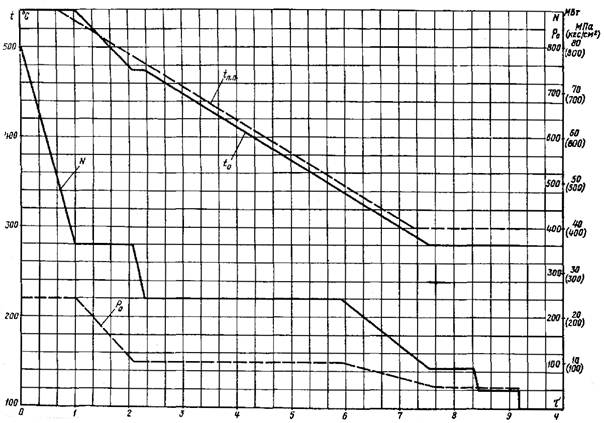

Рас. 9. График-задание останова блока, с расхолаживанием турбины

4.3.3. При повышении температуры дымовых газов в поворотной камере котла на 20 °C выше температуры металла паросборной камеры и полностью открытых клапанах ДР-2 подключить перегреватель в соответствии с графиком-заданием.

Перед подключением перегревателя включить впрыск в пароприемное устройство конденсатора.

4.3.4. Закрыть дренажи из трубопроводов за ВЗ, до клапана Др-3 и за ним.

4.3.5. При повышении температуры пара в сбросном трубопроводе за ПСБУ до 180 - 200 °C ввести в работу впрыск.

4.3.6. После открытия клапанов Др-3 плавно прикрыть клапаны Др-2 до положения, соответствующего температуре среды перед ВЗ, и включить регулятор.

Примечание. При отсутствии регулятора прикрытие клапанов Др-2 вести по мере повышения температуры среды перед ВЗ в соответствии с указаниями местной инструкции.

4.3.7. Увеличить расход топлива до 54 т/ч.

4.3.8. Закрыть задвижку СЗ-6 и проверить закрытие регулятором клапана РКС-2.

4.3.9. Предтолчковый прогрев системы промперегрева, стопорных клапанов ЦВД и ЦСД не производить, если продолжительность простоя блока менее 5 ч.

Примечание. При большей продолжительности простоя прогреть систему промперегрева с тем, чтобы к началу повышения частоты вращения ротора температура пара перед ЦСД была равна 520 °C. Нагружение произвести по графику пуска из горячего состояния.

4.3.10. Дренажи турбоустановки открыть непосредственно перед толчком ротора турбины. Дренажи паропроводов свежего пара, холодного и горячего промперегрева открыть при сборке схемы.

4.3.11. Продолжительность работы турбины на холостом ходу до включения генератора в сеть должна быть минимальной и не должна превышать 10 мин.

4.3.12. После включения генератора в сеть взять нагрузку не менее 120 МВт за время, указанное в графике-задании пуска блока. Регулирующие клапаны ЦВД открывать так же, как и при пусках из неостывшего состояния.

4.4. Произвести нагружение блока в соответствии с указаниями п. 3.4.

5. ОСТАНОВ БЛОКА БЕЗ РАСХОЛАЖИВАНИЯ ОБОРУДОВАНИЯ

5.1. Перед разгружением блока выполнить следующие операции.

5.1.1. Очистить поверхности нагрева котла.

5.1.2. Отключить бойлерную установку, РУ 40/13, РОУ 16/13.

5.1.3. Убедиться в отсутствии заеданий стопорных и сбросных клапанов турбины путем их частичного расхаживания.

5.1.4. Проверить открытие задвижек СЗ-10 на сбросных паропроводах из паропроводов горячего промперегрева в конденсатор.

5.1.5. Опробовать АВР маслонасосов смазки турбины.

5.1.6. Прогреть паропроводы коллектора 1,3 МПа (13 кгс/см2), 400 °C до задвижек ПЗ-12, ПЗ-11 перед приводными турбинами ТПН, ТВД, РОУ 13/7.

5.1.7. Перевести приводные турбины двух воздуходувок на питание паром от коллектора 1,3 МПа (13 кгс/см2), 400 °C.

5.1.8. Подготовить и включить в работу РОУ 13/7 и перевести питание уплотнений главной турбины, уплотнений приводных турбин ТПН и ТВД, эжекторов ТПН и ТВД на РОУ 13/7. Установить температуру пара на уплотнения ЦВД, ЦСД на уровне 250 °C, а на уплотнения ЦНД на уровне 160 °C.

5.2. Разгрузить блок до 720 МВт со скоростью 10 МВт/мин при номинальных параметрах пара.

Дальнейшее разгружение проводить:

5.2.1. На блоках, не допускающих работу на скользящем давлении, - до 400 МВт со скоростью 10 МВт/мин при номинальных параметрах пара.

5.2.2. На блоках, эксплуатирующихся при скользящем давлении, - до нагрузки 400 МВт при открытых трех регулирующих клапанах ЦВД со скоростью 16 МВт/мин при номинальной температуре и скользящем давлении свежего пара.

5.3. При разгружении блока выполнить следующие операции:

5.3.1. По мере разгружения блока прикрывать сброс пара от выхлопа приводных турбин ТВД в ПНД № 2, поддерживая постоянное давление пара на выхлопе приводных турбин в соответствии с указаниями местных инструкций.

5.3.2. При нагрузке 500 МВт перевести электрические собственные нужды блока на резервный трансформатор.

5.3.3. При разгружении блока поддерживать температуру свежего пара и пара промперегрева на уровне номинальной.

Примечание. Допускается в процессе разгружения блока до 400 МВт снижение температуры пара промперегрева до 515 °С.

5.4. По окончании разгружения блока выполнить следующие операции:

5.4.1. Закрыть задвижку ПЗ-4 на трубопроводе от ПСБУ СН в коллектор собственных нужд.

5.4.2. Ключами 1ПЗ, 2ПЗ отключить соответствующие группы защит.

Включить (проверить включение) регулятора «до себя» для поддержания постоянного давления пара перед турбиной.

5.4.3. При нагрузке 400 МВт остановить котел воздействием на ключ останова. Проверить выполнение всех воздействий на механизмы и арматуру и в случае отказов выполнить необходимые операции вручную.

Примечание. В случае, если схема защит предусматривает останов турбины при останове котла, предварительно снять блокировку отключения турбины при останове котла.

5.4.4. Убедиться в разгружении турбогенератора под воздействием регулятора давления свежего пара «до себя» до нагрузки 240 МВт, после чего ключом останова турбины отключить ее и проверить правильность срабатывания защит и блокировок.

5.4.5. Проконтролировать отключение турбогенератора под воздействием реле обратной мощности.

В случае отказа в срабатывании реле обратной мощности отключение турбогенератора вручную может производиться при отсутствии нагрузки по показаниям ваттметра, после снижения давления пара в паропроводах горячего промперегрева до 0,6 МПа (6 кгс/см2) и после проверки закрытия всех стопорных, регулирующих клапанов и обратных клапанов на отборах турбины.

Время работы турбины в беспаровом режиме не должно превышать 4 мин.

5.5. После останова блока выполнить следующие операции:

5.5.1. Проконтролировать обеспаривание системы промперегрева.

5.5.2. Продуть линии впрысков свежего пара обратным ходом.

5.5.3. Закрыть ВЗ, клапаны Др-3. Клапаны Др-1 оставить открытыми.

5.5.4. Снять блокировку, запрещающую открытие ПСБУ СН при отсутствии давления питательной воды на впрыск.

Закрыть (проверить закрытие):

- запорную арматуру на трубопроводе впрыска питательной воды за ПСБУ СН;

- задвижку СЗ-6;

- задвижку ПЗ-4.

Открыть (проверить открытие):

- задвижку СЗ-7;

- клапан РКС-2;

- арматуру на трубопроводах впрысков конденсата от КЭН-II в сбросные трубопроводы от ПСБУ СН и конечных впрысков в конденсатор.

Открыть дренажи главных паропроводов перед стопорными клапанами ЦВД и начать выпуск пара из перегревательной части котла в конденсатор. После снижения давления пара перед турбиной до 5 МПа (50 кгс/см2).

Открытием ПСБУ СН обеспарить пароперегреватель котла, поддерживая температуру пара в сбросном трубопроводе за РКС-2 впрыском 17 на уровне, не превышающем 140 °C.

5.5.5. В соответствии с требованиями ПТЭ провентилировать топку и газоходы котла, после чего отключить ТВД, закрыть шибера перед и за РБП.

5.6. После останова ротора турбины включить валоповоротное устройство. Дренажи турбоустановки не открывать.

5.7. После выпуска пара из пароперегревателя закрыть ПСБУ СН, СЗ-7 и РКС-2, остановить подъемные насосы эжекторов и при снижении вакуума до нуля прекратить подачу пара на уплотнения турбины и на деаэратор. Остановить конденсатные насосы.

5.8. Остановить циркуляционные насосы после снижения температуры выхлопного патрубка турбины до 55 °C.

5.9. Заключительные операции по останову блока выполнить в соответствии с указаниями местных инструкций по обслуживанию оборудования.

6. ОСТАНОВ БЛОКА С РАСХОЛАЖИВАНИЕМ ТУРБИНЫ

6.1. Перед разгружением блока:

6.1.1. Выполнить операции в соответствии с пп. 5.1.1 - 5.1.8, перевести приводную турбину одного ТПН на питание паром от коллектора 1,3 МПа (13 кгс/см2), 400 °C.

6.1.2. Подать напряжение на приводы задвижек ВЗ, СЗ-2, СЗ-1, СЗ-6, СЗ-8, СЗ-9 и клапанов РКС-2, Др-4, Др-2. Проверить подачу напряжения на клапаны Др-1, Др-3.

6.1.3. Подготовить к включению системы обогрева фланцев и шпилек ЦВД и ЦСД турбины.

6.2. Разгрузить блок с 800 до 360 МВт в течение 1 ч при номинальных параметрах свежего пара. В диапазоне нагрузок 800 - 520 МВт температуру пара промперегрева поддерживать номинальной, при дальнейшем разгружении скорость ее снижения не должна превышать 0,6 °C/мин.

В процессе разгружения выполнить указания по п. 5.3.1.

6.3. При нагрузке 360 МВт выполнить следующие операции:

6.3.1. Закрыть ВЗ, включить регулятор давления среды перед ВЗ, отключить воздействие регулятора давления «до себя» на регулирующие клапаны турбины. Отключить впрыски I.

6.3.2. Закрыть задвижку СЗ-8, открыть задвижку СЗ-9 и включить регулятор давления воды в системе впрысков.

6.3.3. Блокировать защиту, действующую при снижении температуры свежего пара.

6.3.4. Отключить воздействие регуляторов на регулирующие клапаны основных впрысков.

6.3.5. Остановить ТПН, приводная турбина которого питается паром от III отбора главной турбины.

6.3.6. В соответствии с графиком-заданием в течение 65 мин снизить давление свежего пара за счет полного открытия всех регулирующих клапанов ПВД турбины при равномерном снижении температуры свежего пара со скоростью 1 °C/мин. В процессе снижения давления контролировать правильность соотношения давления и температуры свежего пара по температуре пара в камере регулирующей ступени ЦВД или за шестой ступенью ЦВД, которые должны поддерживаться постоянными. В случае повышения температуры пара в указанных точках замедлить снижение давления свежего пара, сохранив скорость снижения его температуры.

6.4. После перехода на скользящее давление свежего пара включить в работу системы обогрева фланцев и шпилек ЦВД и ЦСД турбины.

6.5. Разгрузить турбину от 360 до 240 МВт со скоростью 10 МВт/мин при постоянной температуре свежего пара.

6.6. Дальнейшее расхолаживание осуществлять при постоянной нагрузке 240 МВт за счет равномерного снижения температур свежего пара и пара промперегрева соответственно до 340 °C и 350 °C со скоростью 0,6 °C/мин.

6.7. Снижение температуры свежего пара производить пусковыми впрысками, поддерживая их в диапазоне регулирования впрысками II.

6.8. Снижение температуры пара промперегрева выполнять с помощью пусковых впрысков, поддерживая их в диапазоне регулирования аварийными впрысками.

6.9. В процессе расхолаживания следить за тем, чтобы температура свежего пара перед турбиной превышала температуру насыщения не менее чем на 15 - 20 °C.

6.10. В процессе снижения температуры свежего пара и пара промперегрева на нагрузке 240 МВт прогреть и сдренировать сбросные трубопроводы из ВС в Р-20 и из Р-20 в конденсатор для чего:

- открыть задвижки СЗ-1 и приоткрыть клапаны Др-2;

- при повышении давления в Р-20 до 0,2 - 0,3 МПа (2 - 3 кгс/см2) открыть задвижки СЗ-3, СЗ-6 и клапаны РКС-1 и РКС-2.

Примечание. Следить за вакуумом в конденсаторе, при его ухудшении закрыть задвижку СЗ-6, повторно открыв ее при давлении в Р-20 выше 0,2 - 0,3 МПа (2 - 3 кгс/см2).

6.11. Снижение температуры свежего пара в диапазоне 340 - 280 °C осуществлять при дальнейшем разгружении блока в соответствии с графиком-заданием за счет уменьшения форсировки котла и открытия клапанов Др-2 по мере снижения температуры среды до ВЗ, при постоянно открытых регулирующих клапанах турбины.

6.12. В процессе разгружения блока при повышении давления пара в Р-20 до значения, на 0,2 - 0,3 МПа (2 - 3 кгc/см2) превышающего давление пара перед регулирующими клапанами подачи пара на деаэраторы, перевести питание деаэраторов на пар от Р-20.

6.13. При нагрузке 140 МВт перевести собственные нужды блока на резервный трансформатор.

6.14. При температурах свежего пара и пара промперегрева соответственно 280 °C и 300 °C сделать выдержку на нагрузке 90 - 100 МВт в течение 45 мин для стабилизации теплового состояния турбины.

6.15. Снять блокировку на открытие арматуры на линиях подвода конденсата на впрыски в пароприемные устройства конденсатора при открытии ПСБУ.

Открытием ПСБУ и прикрытием регулирующих клапанов турбины при постоянном давлении свежего пара снизить нагрузку на турбине до 40 МВт в соответствии с графиком-заданием. Поддерживать температуру за ПСБУ впрысками на уровне 120 °C. Сделать выдержку в течение 45 мин. По окончании выдержки отключить систему обогрева фланцев и шпилек ЦВД и ЦСД.

6.16. Остановить блок воздействием на ключи останова. Убедиться в том, что стопорные и регулирующие клапаны, а также обратные клапаны на отборах турбины закрылись. Проверить автоматическое отключение генератора от сети. Обеспарить пароперегреватель котла через ПСБУ и остановить ТПН.

6.17. После останова блока выполнить операции в соответствии с пп. 5.5.1 - 5.5.3, 5.5.5 отключить воздействие регуляторов на клапаны Др-1, плавно открыть Др-1.

6.18. Заключительные операции по останову блока выполнить в соответствии с п. 5.6 - 5.9.

7. РАСХОЛАЖИВАНИЕ ТУРБИНЫ НИЗКОТЕМПЕРАТУРНЫМ ПАРОМ

7.1. Непосредственно после останова блока с расхолаживанием турбины паром под нагрузкой без проведения операций по пп. 5.6 - 5.9 приступить к дальнейшему расхолаживанию ЦСД паром из общестанционного коллектора 1,3 МПа (13 кгс/см2), 250 °C.

7.2. Убедиться в том, что коллектор собственных нужд питается паром от общестанционного коллектора 1,3 МПа (13 км/см2), 250 °C, а РОУ 13/7 - от коллектора 1,3 МПа (13 кгс/см2), 400 °C.

7.3. Открыть предохранительный клапан на коллекторе обогрева фланцев ЦСД при закрытом отсосе из системы обогрева в конденсатор.

7.4. Вакуум в конденсаторе поддерживать на уровне 0,078 МПа (около 600 мм рт. ст.). Снять защиту по вакууму.

7.5. Открыть дренажи перепускных труб ЦСД и паропроводов горячего промперегрева, приоткрыть дренажи паропроводов холодного промперегрева.

7.6. Механизмы расхаживания стопорных и регулирующих клапанов ЦВД установить в положение, соответствующее полному закрытию клапанов.

7.7. Открыть задвижки ПЗ-14, ПЗ-13, подать пар из коллектора собственных нужд блока в паропроводы холодного промперегрева.

7.8. Механизмом управления турбины открыть стопорные клапаны ЦСД и открытием регулирующих клапанов ЦСД произвести толчок роторов турбины.

Примечание. Допускается подхват частоты вращения роторов турбины в процессе выбега на уровне 300 об/мин.

7.9. Повысить частоту вращения роторов до 100 об/мин, сделать выдержку в течение 5 мин, затем повысить частоту вращения до 500 об/мин. Приоткрыть задвижки СЗ-10 на линии обеспаривания системы промперегрева, поддерживая частоту вращения роторов турбины постоянной.

7.10. Включить ТВД и установить частоту вращения приводных турбин на уровне 3000 об/мин.

7.11. При проведении расхолаживания поддерживать давление пара в коллекторе собственных нужд на уровне 1,0 - 1,1 МПа (10 - 11 кгс/см2).

7.12. Открытием задвижек на трубопроводах отсоса из системы обогрева фланцев ЦСД создать расход воздуха через систему обогрева фланцев.

7.13. Расход охлаждающего воздуха через систему обогрева фланцев регулировать степенью открытия задвижек на отсосе из системы обогрева, поддерживая температуру фланцев на уровне температуры металла наружного корпуса ЦСД в зоне паровпуска.

7.14. В процессе расхолаживания ЦСД контролировать:

- скорость снижения температуры пара, поступающего в ЦСД, не допуская ее повышения более 0,6 °C/мин (36 °C/ч);

- превышение температуры пара перед ЦСД над температурой насыщения, поддерживая перегрев снижением давления пара промперегрева открытием задвижки СЗ-10.

7.15. Скорость снижения температуры пара, поступающего в ЦСД, регулировать изменением степени открытия задвижек СЗ-10 и изменением частоты вращения ТВД, а также отключением одной из ТВД. При этом изменяются расход охлаждающего пара через промежуточный пароперегреватель и расход воздуха на котел.

7.16. При увеличении относительного укорочения повысить температуру пара, подаваемого на уплотнения ЦСД постепенным открытием задвижки ПЗ-9 и прикрытием задвижки ПЗ-8 после РОУ 13/7, снизить частоту вращения роторов прикрытием регулирующих клапанов ЦСД.

В случае достижения предельного относительного укорочения РСД прекратить расхолаживание ЦСД.

7.17. После снижения температуры металла ЦСД в зоне паровпуска до уровня температуры металла ЦВД прекратить расхолаживание ЦСД, закрыть стопорные и регулирующие клапаны ЦСД, задвижки ПЗ-14, ПЗ-13, обеспарить систему промперегрева.

7.18. Выполнить операции по пп. 5.6 - 5.9.

7.19. Остановка ВПУ и прекращение подачи масла на подшипники турбины допускается при температуре металла верха ЦВД и ЦСД турбины 180 °C.

7.20. Длительность расхолаживания ЦСД с 300 - 320 °C до 180 - 200 °C составляет 10 - 12 ч.

8. ОСТАНОВ БЛОКА С РАСХОЛАЖИВАНИЕМ ПАРОПЕРЕГРЕВАТЕЛЕЙ И ПАРОПРОВОДОВ ВЫСОКОГО И НИЗКОГО ДАВЛЕНИЯ

8.1. Расхолаживание пароперегревательных трактов высокого и низкого давления производится перед расхолаживанием тракта котла до ВЗ.

8.2. Выполнить подготовительные операции и произвести останов блока в соответствии с пп. 5.1 - 5.5 со следующими изменениями:

а) после останова блока ТВД оставить в работе с частотой вращения роторов приводных турбин 3000 об/мин;

б) произвести пуск одного ТПН, повысить частоту вращения до вступления в работу системы регулирования приводной турбины.

8.3. Закрыть Др-1, проверить закрытие ВЗ и Др-3, регулирующих и стопорных клапанов высокого и среднего давления турбины. Открыть дренажи трубопроводов свежего пара, перепускных труб высокого давления и за стопорными клапанами ЦВД.

8.4. Обеспарить пароперегревательный тракт высокого давления выпуском пара через ПСБУ. Оставить ПСБУ в открытом положении.

8.5. Сдренировать и прогреть сбросные трубопроводы из ВС в Р-20 и трубопроводы подачи пара из коллектора СН блока в Р-20, для чего:

8.5.1. Открыть клапаны Др-2, задвижки СЗ-1, СЗ-7, СЗ-6, дренажи указанных трубопроводов. Проверить закрытие клапана РКС-2 и открытие задвижки ПЗ-4. Вакуум в конденсаторе турбины поддерживать не менее 0,078 МПа (0,78 кгс/см2).

8.5.2. Плавным открытием клапанов Др-3 подать пар из коллектора СН блока в пароперегревательный тракт высокого давления, прогреть трубопроводы, указанные в п. 8.5, после чего клапаны Др-3 открыть полностью.

8.6. Давление пара в коллекторе СН блока поддерживать на уровне 0,8 - 1,0 МПа (8 - 10 кгс/см2).

8.7. При снижении температур металла паропроводов свежего пара и паросборных камер котла до 200 °C подать пар от коллектора собственных нужд блока на расхолаживание системы промперегрева, для чего:

8.7.1. Проверить закрытие дренажей перепускных труб ЦВД и открыть дренажи паропроводов холодного и горячего промперегрева.

8.7.2. Проверить открытие задвижек СЗ-10 и сбросных клапанов на паропроводах обеспаривания системы промперегрева в конденсатор.

8.7.3. Открыть задвижки ПЗ-14 и плавным открытием задвижки ПЗ-13 подать пар в паропроводы холодного промперегрева.

8.8. Расхолаживание пароперегревательных трактов высокого и низкого давления и паропроводов промперегрева проводить до снижения температуры металла до 200 °C. Режим вентиляции вести таким образом, чтобы не допускать снижения температуры пара за котлом до насыщения.

8.9. По окончании расхолаживания закрыть арматуру на подаче пара в пароперегреватели (Др-2, Др-3, СЗ-1, СЗ-7, СЗ-6, ПЗ-13, ПЗ-14) и обеспарить их. Открыть полностью регулирующий клапан на подводе уплотняющего воздуха в «шатер» и сбросы из «шатра» в атмосферу.

8.10. Вентиляцию котла производить до снижения температуры газов в поворотной камере котла до 60 °C.

8.11. Выполнить заключительные операции по останову блока в соответствии с пп. 5.6 - 5.9 и указаниями местных инструкций.

9. ОСТАНОВ БЛОКА С РАСХОЛАЖИВАНИЕМ ТРАКТА КОТЛА ДО ВСТРОЕННОЙ ЗАДВИЖКИ

9.1. Выполнить подготовительные операции, разгружение и останов блока в соответствии с пп. 5.1 - 5.5.

9.2. Подать напряжение на приводы СЗ-1, клапаны Др-2.

9.3. Отключить ПВД по питательной воде, отключить воздействие регулятора и закрыть клапаны греющего пара деаэраторов.

9.4. Сдренировать и прогреть сбросные трубопроводы из ВС в Р-20, для чего открыть задвижки СЗ-1 и приоткрыть клапаны Др-2. После повышения давления в Р-20 до 0,2 - 0,3 МПа (2 - 3 кгс/см2) открыть СЗ-3, включить регулятор уровня в Р-20, воздействующий на клапан РКС-1. Открыть задвижку СЗ-6, клапан РКС-2.

9.5. Подать воду в котел через питательный байпас с Ш-3 в соответствии с указаниями п. 2.1.32, открыв предварительно РПК.

9.6. При снижении давления в деаэраторе до 0,05 МПа (0,5 кгс/см2) подать пар в деаэратор из коллектора СН блока и установить давление 0,02 МПа (0,2 кгс/см2), включить регулятор давления в деаэраторе на указанное давление.