РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ "ЕЭС РОССИИ"

ТИПОВАЯ

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ ИНДИВИДУАЛЬНЫХ СИСТЕМ

ПЫЛЕПРИГОТОВЛЕНИЯ ПРЯМОГО ВДУВАНИЯ

С МЕЛЬНИЦАМИ-ВЕНТИЛЯТОРАМИ

РД 34.24.502-96

Разработано Акционерным обществом "Фирма по наладке и эксплуатации электростанций и сетей ОРГРЭС"

Исполнители Ф.М. ВЕКСЛЕР и Ю.Д. ДУДОРОВ

Утверждено Департаментом науки и техники РАО "ЕЭС России" 02.10.96

Начальник А.П. БЕРСЕНЕВ

|

ТИПОВАЯ ИНСТРУКЦИЯ ПО

ЭКСПЛУАТАЦИИ |

РД 34.24.502-96 |

Вводится в действие

с 01.03.98 г.

1. ВВЕДЕНИЕ

1.1. Настоящая Типовая инструкция (далее для краткости - Инструкция) устанавливает общий порядок, последовательность и условия выполнения основных технологических операций, обеспечивающих безаварийную и экономичную эксплуатацию индивидуальных замкнутых систем пылеприготовления прямого вдувания с мельницами-вентиляторами.

1.2. Инструкция распространяется на схему системы пылеприготовления, приведенную на рис. 1, имеющую преимущественное распространение на электростанциях СНГ с современными котельными установками, которые оснащены MB производства Сызранского завода тяжелого машиностроения (СЗТМ)1. Характерные особенности и область применения указанной системы описаны в приложении 1.

Инструкция может распространяться на ранее изготовленные или вновь проектируемые котлы, оснащенные системами пылеприготовления с MB производства СЗТИ, Черновицкого машиностроительного завода (ЧМЗ) или других заводов, с учетом их особенностей.

________________

1 В настоящее время АО "Тяжмаш".

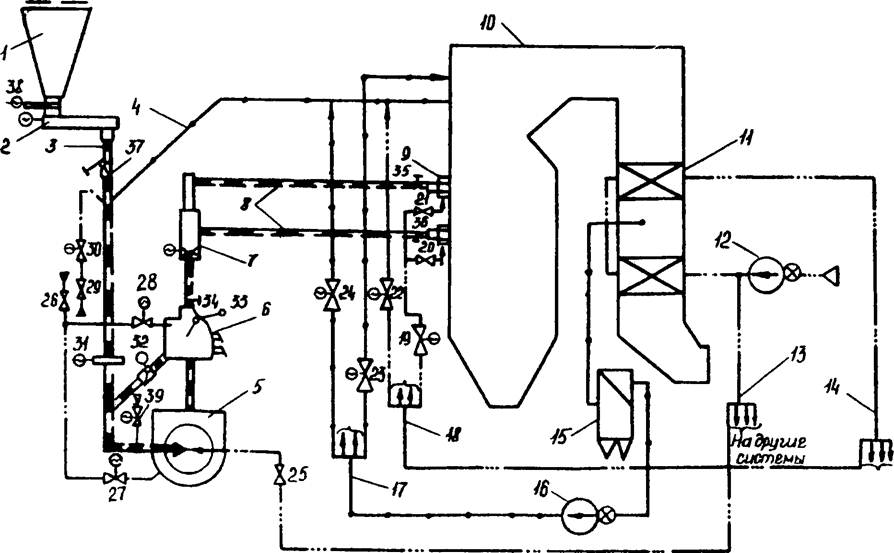

Рис.

1. Индивидуальная система пылеприготовления прямого вдувания

с мельницами-вентиляторами:

|

1 - бункер сырого угля (БСУ); 2 - питатель угля; 3 - течка топлива; 4 - газозаборная шахта (ГЗШ); 5 - мельница-вентилятор (MB); 6 - инерционный сепаратор; 7 - пыледелитель (пылеконцентратор); 8 - пылепроводы к горелкам; 9 - горелка; 10 - котел; 11 - воздухоподогреватель; 12 - дутьевой вентилятор; 13 - воздуховоды холодного воздуха на уплотнения мельниц-вентиляторов; 14 - воздуховоды горячего воздуха после воздухоподогревателя; 15 - батарейный золоуловитель; 16 - дымосос рециркуляции газов; 17 - газоход присадки холодных газов; 18 -воздуховод присадки горячего воздуха; 19 - общий клапан вторичного воздуха на горелки; 20 и 21 - индивидуальные клапаны вторичного воздуха на горелки; 22 - клапан присадки горячего воздуха в ГЗШ; 23 - клапан присадки холодных газов в верхнюю часть топки; 24 - клапан присадки холодных газов в ГЗШ; 25 - клапан холодного воздуха на уплотнение MB; 26 - общий вентиль подачи пара на систему пылеприготовления; 27 и 28 - индивидуальные вентили подачи пара в MB и сепаратор; 29 и 30 - ремонтный и дистанционные вентили впрыска воды в ГЗШ; 31 - отсечной шибер перед MB; 32 - клапан в течке возврата; 33 - регулирующая лопатка сепаратора; 34, 35 и 36 - ремонтные шиберы за сепаратором и в пылепроводах перед горелками; 37 - мигалка в течке топлива; 38 - отсечной шибер в нижней части бункера топлива; 39 - клапан присадки холодного воздуха на стороне всасывания MB |

1.3. Инструкция составлена применительно к системам пылеприготовления, оснащенным контрольно-измерительной аппаратурой, автоматическими регуляторами, технологическими защитами, блокировками и сигнализацией в объеме, необходимом для их надежной и экономичной эксплуатации (приложение 2), и соответствующим "Объему и техническим условиям на выполнение технологических защит систем пылеприготовления котельных установок: РД 34.35.119-94" (М.: СПО ОРГРЭС, 1996) и "Методическим указаниям по объему технологических измерений, сигнализации, автоматического регулирования на тепловых электростанциях: РД 34.35.101-88" (М.: СПО Союзтехэнерго, 1990).

1.4. Инструкция обязательна для инженерно-технического персонала электростанций, занимающегося организацией эксплуатации, и должна применяться при составлении местных инструкций по эксплуатации индивидуальных замкнутых систем пылеприготовления прямого вдувания с MB.

1.5. Инструкция составлена на основании указаний и требований "Правил взрывобезопасности топливоподач и установок для приготовления и сжигания пылевидного топлива" (М.: ВТИ им. Ф.Э.Дзержинского, 1990), "Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей" (М.: СПО ОРГРЭС, 1991), "Правил технической эксплуатации электрических станций и сетей Российской Федерации: РД 34.20.501-95" (М.: СПО ОРГРЭС, 1996), а также указаний и требований, содержащихся в "Сборнике распорядительных документов по эксплуатации энергосистем (теплотехническая часть)" (М.: СПО ОРГРЭС, 1991) и документации заводов - изготовителей пылеприготовительного оборудования по его эксплуатации.

При пересмотре названных документов или внесении в них изменений Инструкция также должна быть пересмотрена или в нее должны быть внесены соответствующие изменения.

1.6. Инструкция разработана взамен "Типовой инструкции по эксплуатации индивидуальных систем пылеприготовления прямого вдувания с мельницами-вентиляторами: РД 34.24.502-93" (М.: СПО ОРГРЭС, 1994), которая с выходом настоящей Инструкции отменяется.

1.7. Инструкция должна использоваться на электростанциях для разработки местных инструкций.

2. ОБЩИЕ УКАЗАНИЯ

2.1.

Указания по организации эксплуатации

систем пылеприготовления

2.1.1. Допускайте к эксплуатации систему пылеприготовления только при:

полном соответствии требованиям материалов, указанных в п. 1.5 к пылеприготовительному оборудованию, его компоновке, оснащению системы пылеприготовления предохранительными клапанами, средствами пожаротушения, контрольно-измерительной аппаратурой, технологическими защитами, блокировками, сигнализацией и автоматическими регуляторами (см. п. 1.3);

наличии приемо-сдаточного акта системы пылеприготовления из монтажа;

наличии на щите управления котлом (энергоблоком) режимной карты котла с указаниями по ведению режимов системы пылеприготовления и местной инструкции по эксплуатации последней;

проведении инструктажа дежурного эксплуатационного персонала и проверки знания им правил взрывобезопасности, технической эксплуатации, противопожарной инструкции и местных инструкций по эксплуатации котла (энергоблока) и системы пылеприготовления.

Проконтролируйте при приемке системы пылеприготовления из монтажа и капремонта правильность установки в ГЗШ в месте ввода топлива специальных форсунок для впрыска воды и штуцеров для подачи пара, а также правильность выбранных сечении этих форсунок и штуцеров. Руководствуйтесь при этом разд. 1 "Руководящих указаний по проектированию узлов пылеприготовительных установок" (М.: Информэнерго, 1979).

2.1.2. Организуйте пуск системы пылеприготовления, принятой из монтажа, под руководством ответственного лица, имеющего опыт пуска и эксплуатации аналогичных систем и назначаемого руководством электростанции.

2.1.3. Выявите и устраните небрежности монтажа, а также проектные и конструктивные недостатки, предопределяющие отложения пыли в тракте системы пылеприготовления. Для этого принятую в эксплуатацию после монтажа или реконструкции систему пылеприготовления периодически останавливайте ориентировочно через каждые 800 - 400 ч ее работы, производите тщательный осмотр ее тракта через люки и лазы и устраняйте обнаруженные недостатки.

Организуйте специальную комиссию и выполните контрольный осмотр тракта системы пылеприготовления не позднее чем через 2000 ч ее наработки с оформлением специального акта и разработкой мероприятий по устранению всех мест отложений пыли.

2.1.4. Организуйте проведение испытаний системы пылеприготовления, с учетом результатов которых разработайте режимную карту котла, содержащую в том числе полные и конкретные указания по ведению оптимального режима систем пылеприготовления в предусмотренном проектом и условиями эксплуатации диапазоне нагрузок.

Проводите испытания системы пылеприготовления перед каждым капитальным ремонтом котла и после него.

2.1.5. Организуйте при подачах топлива в БСУ обязательное включение в работу металло- и щепоуловителей, установленных в тракте топливоподачи.

2.1.6. Разработайте и внедрите графики выполнения следующих профилактических мероприятий:

проведения испытаний для проверки правильности и корректировки указаний режимной карты;

проверки плотности (присосов) тракта систем пылеприготовления, работающих под разрежением;

полной сработки топлива из БСУ;

включения в работу системы пневмообрушения в БСУ;

проверки контрольно-измерительной аппаратуры и аппаратуры технологических защит, блокировок, сигнализации и автоматических регуляторов;

проверки исправности электрооборудования, кабелей электропитания и управления, а также заземления корпусов пылеприготовительного оборудования;

проверки постоянной готовности к работе стационарных систем и ручных средств пожаротушения;

проверки исправности стационарного освещения зоны размещения пылеприготовительного оборудования (освещение должно соответствовать требованиям СНиП 11-4-79 "Естественное и искусственное освещение" и "Санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию" от 04.04.73 № 1042-73);

проверки запыленности атмосферного воздуха в котельном цехе, которая не должна превышать 10 мг/м3;

проверки качества масла в редукторах привода питателя сырого топлива и в системе маслоснабжения подшипников с принудительной и картерной жидкой смазкой.

2.1.7. Установите с учетом местных условий эксплуатации периодичность профилактического осмотра оборудования и тракта системы пылеприготовления машинистом-обходчиком и уборки грязи и пыли в зонах размещения пылеприготовительного оборудования.

2.1.8. Разработайте и выполняйте программы и планы технической учебы и противоаварийных игр для оперативного эксплуатационного персонала.

2.1.9. Организуйте плановое техническое обслуживание (ТО) и планово-предупредительный ремонт (ППР) систем пылеприготовления, для чего:

ведите учет наработки пылеприготовительного оборудования, основных его узлов и элементов;

ведите учет частоты и причины отказов систем пылеприготовления;

разработайте на основе фактических ресурсов безотказной работы отдельных узлов и элементов пылеприготовительного оборудования и внедрите график проведения ППР системы пылеприготовления.

2.2.

Указания по составлению

местной инструкции

2.2.1. Используйте указания настоящей Инструкции с учетом конкретных особенностей имеющейся на электростанции системы пылеприготовления, пылеприготовительного оборудования и его компоновки.

2.2.2. Замените нумерацию арматуры и оборудования, указанную на рис. 1 и 2, принятой на электростанции нумерацией.

2.2.3. Конкретизируйте содержащиеся в Инструкции значения технологических параметров с учетом характеристик размалываемого топлива, местных условий эксплуатации и требований руководящих (см. п. 1.5).

2.2.4. Вносите принципиальные изменения в указания Инструкции только после согласования их содержания с Департаментом науки и техники РАО "ЕЭС России".

2.3. Общие ограничения в работе систем пылеприготовления

2.3.1. Не допускайте работу системы пылеприготовления без включенных технологических защит, блокировок и сигнализации.

2.3.2. Не допускайте работу системы пылеприготовления с пылением. При обнаружении пыления немедленно примите меры к его устранению, вплоть до останова системы.

2.3.3. Не допускайте во всех режимах работы системы пылеприготовления (пуске, нормальной работе, останове, перерывах в подаче топлива):

температуры пылегазовой смеси на входе в MB выше 500 °С (уточните по инструкции завода-изготовителя);

температуры пылегазовой смеси за сепаратором выше значения, установленного § 2.31 Правил взрывобезопасности;

содержания кислорода в сухой пылегазовой смеси за сепаратором выше 16 %, если система пылеприготовления отнесена к системам с газовой сушкой и предельное значение температур по Правилам взрывобезопасности установлено с учетом этого условия. Для выполнения указанного условия на регулирующих клапанах присадки горячего 22 и холодного 39 воздуха (см. рис. 1) при пусконаладочных работах должны быть установлены ограничители открытия.

2.3.4. Немедленно останавливайте систему пылеприготовления в аварийных ситуациях, указанных в п. 7.1.1.

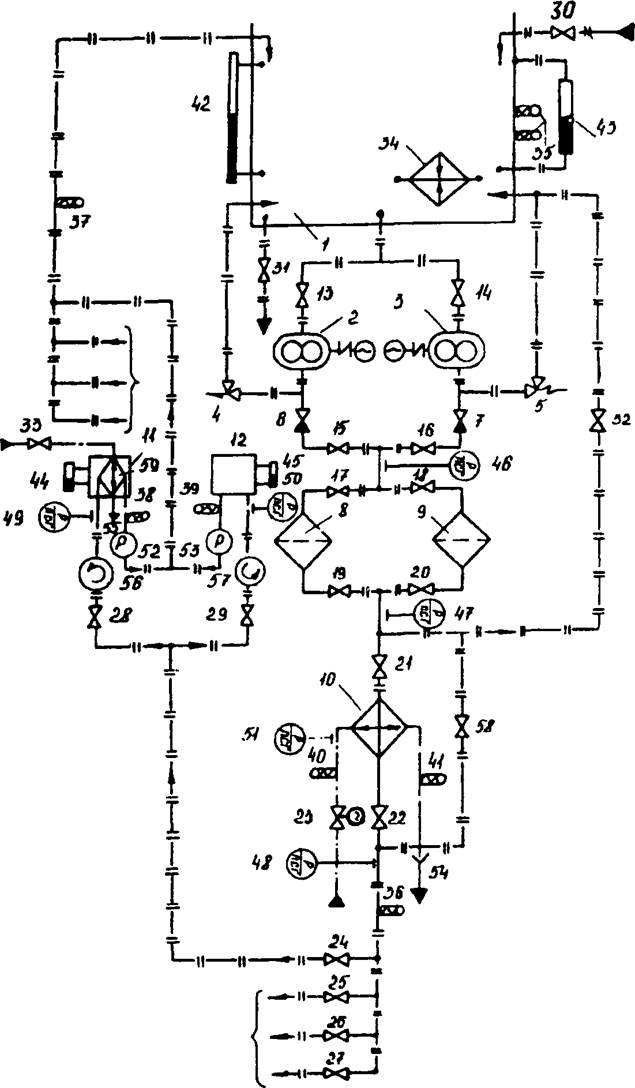

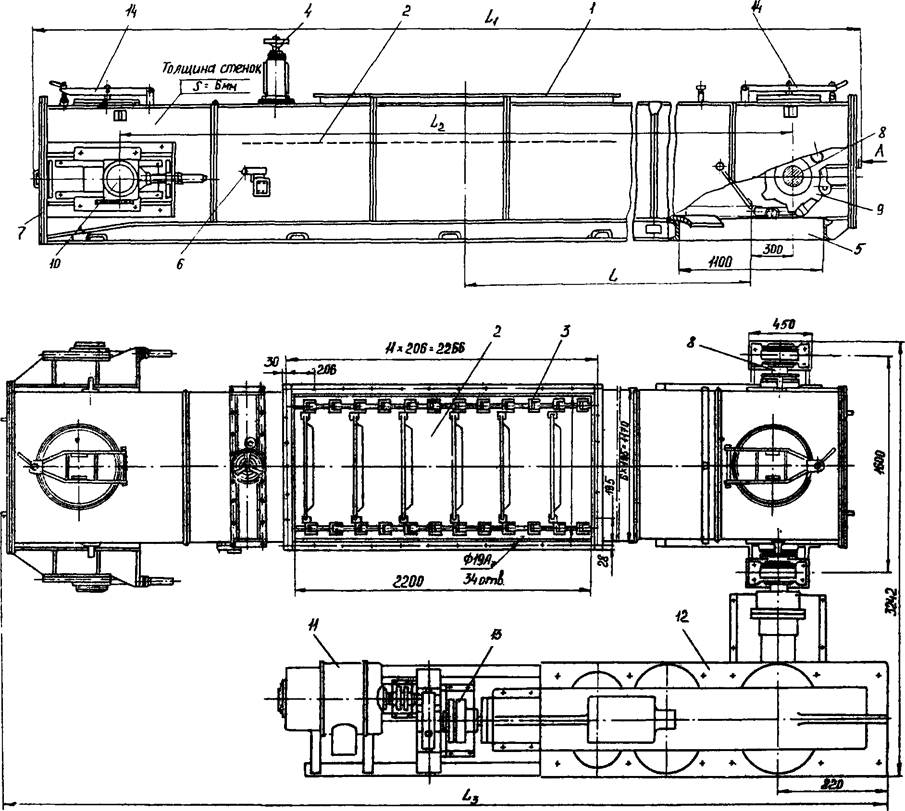

Рис.

2. Принципиальная схема жидкой смазки подшипников

для группы MB:

|

1 - бак-отстойник; 2 и 3 - масляные насосы; 4 и 5 - предохранительные клапаны; 6 и 7 - обратные клапаны; 8 и 9 - фильтры механической очистки масла; 10 маслоохладитель: 11 и 12 - подшипники одной MB; 13 - 16 - вентили на маслопроводах перед насосами и за ними; 17 - 20 - вентили на маслопроводах перед фильтрами и за ними; 21 и 22 - вентили на маслопроводах перед маслоохладителем и за ним; 23 - вентиль на подводе воды перед маслоохладителем; 24 - 27 - общие вентили в маслопроводах к каждой MB; 28 и 29 - вентили подачи масла на подшипники одной MB; 30 и 31 - вентили на подводе и сливе масла из маслобака; 32 - вентиль на перемычке масла из напорного маслопровода в бак-отстойник; 33 - вентиль на подводе охлаждающей воды встроенного в подшипник MB маслоохладителя; 34 - электронагреватель; 35 - термометры и температурное реле масла в баке-отстойнике; 36 и 37 - термометры в напорном и сливном маслопроводах; 38 и 39 - термометры в сливных маслопроводах после каждого подшипника MB; 40 и 41 - термометры на подводе и сливе воды маслоохладителя; 42 и 43 - показатели уровня масла в баке-отстойнике и реле уровня; 44 и 45 - показатели уровня масла в подшипниках MB; 46 и 47 - манометры измерения давления масла перед фильтрами и за ними; 48 - манометр измерения давления масла за маслоохладителем; 49 и 50 - манометры измерения давления масла перед каждым подшипником MB; 51 - манометр измерения давления воды перед маслоохладителем; 52 и 53 - реле протока масла после каждого подшипника MB; 54 и 55 - свободный видимый проток охлаждающей воды в воронки; 56 и 57 - указатели течения жидкости (масла); 58 - вентиль шунтовой линии маслоохладителя; 59 - маслоохладитель в блоке подшипников |

3. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

3.1. Соблюдайте при эксплуатации систем пылеприготовления требования и указания документов, приведенных в п. 1.5, не допуская ситуаций, угрожающих травмами обслуживающему персоналу.

Не допускайте;

нахождения в зоне размещения оборудования систем пылеприготовления посторонних лиц, не занятых оперативным обслуживанием или ремонтом оборудования;

производства ремонтных работ без наряда-допуска и обеспечения всех установленных мер безопасности;

производства ремонтных работ на работающей системе пылеприготовления, связанных: с применением газовой и электродуговой сварки; с нарушением эксплуатационной герметичности системы (вскрытие люков, лазов, замена диафрагм предохранительных клапанов);

производства любых ремонтных работ в зоне размещения оборудования системы пылеприготовления и в опасных пределах вблизи этой зоны, а также расшлаковку топки и шлакоудаляющих устройств котла при работе системы пылеприготовления в нестабильных режимах (при пуске, останове, перебоях в поступлении топлива);

загромождения зон размещения и обслуживания пылеприготовительного оборудования запасными частями, строительными и другими материалами;

нарушения графиков выполнения профилактических мероприятий, указанных в пп. 2.1.6 и 2.1.7;

обдувки сжатым воздухом и сухой уборки пыли с поверхностей оборудования, пылегазовоздухопроводов, полов перекрытий и других поверхностей в зоне размещения систем пылеприготовления.

3.2. Принимайте специальные меры, разработанные с учетом местных условий, для защиты персонала от горящей пыли, выброшенной из предохранительных клапанов и отраженной от стен перекрытий при взрыве в системе пылеприготовления.

Примечание. Дальность выбросов из предохранительных клапанов может достигать 15 - 20 м.

3.3. Не допускайте к проведению любых ремонтных работ и к осмотру системы пылеприготовления со вскрытием люков дверей и лазов персонал, спецодежда которого не соответствует требованиям "Типовых отраслевых норм бесплатной выдачи спецодежды, специальной обуви и других средств индивидуальной защиты" (М.: Профиздат, 1988). Для этих случаев Нормами предусмотрены: суконный костюм, каска, кожаные ботинки, рукавицы и защитные очки.

3.4. Принимайте при вскрытии люков и лазов на остановленной и подготовленной к осмотру или ремонту системе пылеприготовления следующие меры безопасности:

удостоверьтесь в отсутствии посторонних предметов, препятствующих быстрому отходу в безопасное место в случае выброса горящей пыли через открываемый люк (лаз, дверь и т.д.) и наметьте путь отхода;

не наносите удары по корпусу оборудования или пылегазовоздухопроводу, в котором расположен открываемый люк, и не трогайте прилегающие шиберы во избежание взвихривания пыли;

находитесь сбоку от открываемого люка со стороны его петель, используйте крышку люка в качестве экрана-отражателя в случае выброса горящей пыли;

открывайте люк медленно и постепенно, крепко удерживая его крышку во избежание ее резкого захлопывания или открывания под действием собственной массы, разрежения или давления.

3.5. Содержите в порядке и постоянной готовности все противопожарные средства:

стационарные системы пожаротушения в БСУ, пылегазовом тракте системы пылеприготовления, зоне размещения пылеприготовительного оборудования;

огнетушители, ящики с песком, лопаты и остальной ручной противопожарный инвентарь, для нахождения которого установите постоянные, четко обозначенные места.

3.6. Ликвидируйте обнаруженные отложения горящей пыли осторожно заливая их водой через стволы-распылители, не допуская взвихривания пыли.

4. ПОДГОТОВКА

СИСТЕМЫ

ПЫЛЕПРИГОТОВЛЕНИЯ К РАБОТЕ

4.1. Общие указания

4.1.1. Убедитесь в прекращении всех ремонтных работ, отсутствии ремонтного персонала на местах производства работ, а также посторонних предметов вблизи подготавливаемого к пуску оборудования и закрытии всех нарядов-допусков на ремонт оборудования подготавливаемой системы пылеприготовления.

4.1.2. Осмотрите систему пылеприготовления и при длительном ее простое (свыше 8 ч, уточните по местным условиям) убедитесь в отсутствии очагов горения в БСУ и питателе топлива, в корпусе и входном патрубке MB, сепараторе, пыледелителе, пылепроводах, отключающих клапанах и других элементах.

Очаги горения выявляйте по запаху гари, дыму, повышенному нагреву отдельных элементов оборудования и участков тракта, устанавливаемому визуально и на ощупь.

Выявленные очаги горения немедленно ликвидируйте, залив тлеющие отложения водой через стволы-распылители. Закройте люки.

Проведение дальнейшей подготовки и пуск системы пылеприготовления до ликвидации очагов горения запрещается.

4.1.3. Производите осмотр системы пылеприготовления, пускаемой после монтажа или реконструкции, со вскрытием всех люков; контрольный внутренний осмотр производите не позднее чем через 2000 ч наработки, (§ 4.2.4 ПТЭ).

4.1.4. Подготовьте и пустите систему жидкой смазки подшипников MB, если она не работала, в соответствии с п. 4.3.

Если маслостанция работает, откройте вентиль 24 (см. рис. 2) подачи масла на подшипники подготавливаемой мельницы, контролируя его поступление по реле протока масла 52 и 53 и указателям течения масла 56 и 57.

Проверьте и при необходимости подрегулируйте работу системы жидкой смазки аналогично пп. 4.3.12 и 4.3.13.

4.2. Подготовка

оборудования

пылегазового тракта

4.2.1. Осмотрите подшипники и редукторы с жидкой и консистентной смазкой всех вращающихся механизмов подготавливаемой системы пылеприготовления (см. рис. 1): питателя топлива 2, электродвигателя MB 5, воздухоохладителя электродвигателя MB и др.

Убедитесь в отсутствии повреждений корпусов и уплотнений подшипников. Проверьте уровень масла в подшипниках, имеющих жидкую картерную смазку, а также наличие смазки в подшипниках с густой смазкой.

В механизмах с жидкой смазкой ее уровень должен находиться в рабочем диапазоне, отмеченном на маслоуказателях.

Подшипники с консистентной смазкой должны быть заполнены смазкой на 2/3 свободного объема их корпусов. Марка и периодичность замены смазки устанавливаются инструкциями заводов-изготовителей оборудования.

4.2.2. Проверьте плотность закрытия люков на MB 5, питателе топлива 2, сепараторе 6 и другом пылеприготовительном оборудовании.

4.2.3. Проверьте исправность диафрагм предохранительных клапанов (на них не должно быть пробоев, неплотностей и посторонних предметов).

4.2.4. Проверьте соответствие положения регуляторов высоты слоя топлива на столе питателя 2 указанию режимной карты. Убедитесь в работоспособности сигнализатора обрыва топлива.

4.2.5. Проверьте положение клапана 32 и регулирующего органа 33 сепаратора и установите их в соответствии с указаниями режимной карты.

4.2.6. Проверьте наличие и исправность ограждений муфт и валов приводов MB 5 и питателя топлива 2.

4.2.7. Проверьте визуально исправность заземления и устройств аварийного отключения электродвигателей MB и питателя топлива.

4.2.8. Откройте запорные вентили 26 и 29 и проверьте наличие давления воды и пара в трубопроводах пожаротушения перед пылеприготовительной установкой. Давление воды должно быть около 0,5 МПа (5 кгс/см2), а пара до 1,5 МПа (15 кгс/см2).

4.2.9. Проверьте наличие топлива в бункере 1 и, если его недостаточно, потребуйте от начальника смены топливно-транспортного цеха (ТТЦ) заполнения бункера.

4.2.10. Осмотрите приводы к клапанам и проверьте: исправность механических рычагов-тяг (отсутствие изгибов, трещин, наличие шайб и шплинтов в шарнирных соединениях);

легкость хода и управления шиберами вручную по месту;

соответствие местных указателей (реперов) положения клапанов рискам на их осях;

рабочий диапазон перемещения шиберов.

Установите штурвалы КДУ и МЭО приводов клапанов в рабочее положение, обеспечивающее дистанционное управление клапанами от электропривода.

4.2.11. Дайте заявку дежурному оперативному персоналу электроцеха (ЭЦ) на сборку электрических схем и подачу напряжения на электродвигатели оборудования и на приводы дистанционного управления клапанами, которые находились в ремонте.

4.2.12. Вызовите дежурный персонал ЭЦ, а также цеха тепловой автоматики и измерений (ЦТАИ) для сборки, проверки и включения необходимых схем приборов, защит и блокировок.

4.2.13. Проверьте действие блокировки механизмов путем пробного включения питателя топлива при неработающей MB.

4.2.14. Откройте отсечной шибер 38 на течке из бункера к питателю топлива, шиберы: 31 на входе в MB и 34 за сепаратором.

4.2.15. Откройте запорный клапан 25 на трубопроводе воздуха, подаваемого на уплотнение MB.

4.2.16. Установите в необходимое положение, определяющее время прогрева системы пылеприготовления при пуске, клапан 24 присадки холодных газов в ГЗШ 4.

4.2.17. Установите в положение "Закрыто" клапан 22 на подводе присадки горячего воздуха в ГЗШ 4.

4.2.18. Откройте и отрегулируйте подачу охлаждающей воды на встроенный маслоохладитель блока подшипников MB вентилем 33 (см. рис. 2) и внешний воздухоохладитель электродвигателя MB (при его наличии).

4.2.19. Потребуйте от дежурного персонала ЦТ АИ и ЭЦ произвести проверку работоспособности технологических защит и блокировок без их воздействия на исполнительные механизмы (в испытательном положении) в случаях простоя системы пылеприготовления более 3 сут и выполнения ремонтных работ в цепях защит во время простоев меньшей продолжительностью.

4.2.20. Получите подтверждение о вводе в работу устройств и схем управления: электрическими защитами; технологическими защитами; блокировками и сигнализацией.

Пуск системы пылеприготовления с неисправной системой защит и блокировок запрещен.

4.2.21. Подайте напряжение на лампы подсветки табло световой сигнализации нажатием кнопки их проверки и при наличии перегоревших ламп (отдельные табло не подсвечиваются) потребуйте от дежурного персонала ЦТАИ заменить их новыми.

4.3.

Подготовка к пуску и пуск системы

жидкой смазки подшипников

мельниц-вентиляторов

4.3.1. Проверьте высоту уровня масла в баке-отстойнике 1 (см. рис. 2). В бак-отстойник можно заливать только очищенное масло надлежащего качества, рекомендованное заводом-изготовителем MB (индустриальное И-50А, турбинное 57, ГОСТ 20799-88). Уровень масла в баке-отстойнике должен составлять 0,5 - 0,7 высоты бака. Замена масла производится через 6 - 12 мес. нормальной работы или по результатам ежемесячного контроля состояния масла.

4.3.2. Произведите тщательный наружный осмотр масляных насосов 2 и 3 фильтров 8 и 9 маслоохладителя 10, корпусов подшипников 11 и 12, всей арматуры и контрольно-измерительных приборов (КИП).

4.3.3. Убедитесь в отсутствии протечек масла, включите электронагреватель 34 и переведите его на автоматическую работу от температурного реле 35.

4.3.4. Проверьте вращение масляных насосов 2 и 3 и фильтров 8 и 9, которые должны легко проворачиваться от руки.

4.3.5. Проверьте правильность настройки контрольно-измерительной аппаратуры, сигнализации и защит на требуемые по условиям эксплуатации давление и температуру масла (конкретизируйте в местной инструкции). Убедитесь в полном открытии запорных вентилей на соединительных (импульсных) линиях к манометрам (на схеме условно не показаны).

4.3.6. Убедитесь в полном закрытии или закройте вентиль 23 в трубопроводе охлаждающей воды и следующие вентили в маслопроводах:

31 - слива из бака-отстойника;

30 - заполнения бака-отстойника;

17 - перед рабочим фильтром;

18 и 20 - перед и за резервным фильтром;

58 - в байпасе маслоохладителя;

32 - в перемычке между напорным маслопроводом и баком-отстойником (при ее наличии);

25 -27 - подачи масла к подшипникам мельниц, не подготавливаемых к работе.

4.3.7. Откройте полностью или убедитесь в полном открытии следующих вентилей в маслопроводах:

13 и 14 - на стороне всасывания маслонасосов;

15 и 16 - после маслонасосов;

19 - за подготавливаемым к работе фильтром;

21 и 22 - перед и за маслоохладителем;

24 - подачи масла к подшипникам подготавливаемой к работе MB. Вентили 28 и 29 должны быть отрегулированы (при пуско-наладочных работах) так, чтобы при рабочем давлении масла за фильтром обычно 0,2 - 0,3 МПа (2 - 3 кгс/см2) обеспечить необходимый проток масла через каждый подшипник.

4.3.8. Проверьте температуру масла в баке-отстойнике и при ее значении в пределах 40 - 60 °С включите в работу маслонасос 2.

4.3.9. Убедитесь по показаниям манометра 46, термометра 35 и циркуляции масла в баке-отстойнике в нормальной работе маслонасоса, предохранительного клапана 4 и обратного клапана 7.

При возникновении в работающем маслонасосе посторонних шумов, периодических ударов, повышенной вибрации и других неисправностях немедленно остановите маслонасос.

4.3.10. Проверьте работу предохранительных клапанов 4 и 5, для чего:

а) поднимите давление в напорном маслопроводе до 0,6 МПа (6 кгс/см2) прикрытием вентиля 21 (см. рис. 2) и, если через 30 - 60 с не сработает защита по повышенному давлению масла, отключите маслонасос, уменьшите рабочее давление клапана 4, включите маслонасос;

б) подрегулируйте предохранительный клапан 4 в соответствии с инструкцией завода-изготовителя, если давление масла после включения маслонасоса стабилизируется ниже необходимого;

в) для настройки предохранительного клапана 5 остановите маслонасос 2, включите маслонасос 3 и выполните операции п. а и п. б.

4.3.11. Откройте полностью вентиль 17 перед рабочим электрофильтром 8 и подайте масло на подшипники 11 и 12 подготавливаемой к работе MB. Убедитесь в нормальной работе маслосистемы и КИП в отсутствии утечек масла, нормальном поступлении масла через сливной маслопровод.

Проверьте уровень масла в баке-отстойнике 1 и при необходимости долейте масло до рабочего уровня (см. п. 4.3.1).

4.3.12. Оставьте в работе маслонасос 3 до восстановления температуры масла в баке-отстойнике до рабочего диапазона температур 40 - 60 °С.

4.3.13. Проверьте и подрегулируйте вентилями 28 и 29 в соответствии с инструкцией завода-изготовителя MB подачу масла на подшипники, наблюдая за протоком масла по указателям его течения 56 и 57, уровнемерам масла 44 и 45 корпуса подшипников и давлением масла по манометрам 49 и 50 перед подшипниками.

4.3.14. Отрегулируйте вентилем 16 или 32 по манометру 47 рабочее давление масла за фильтрами - 0,2 - 0,3 МПа (2 - 3 кгс/см2), уточните по местным условиям эксплуатации. Проверьте показания всех КИП и убедитесь в отсутствии отклонений от нормальных параметров.

4.3.15. Проверьте действие автоматического включения в работу резервного маслонасоса (АВР) и восстановите рабочее давление масла за фильтрами, для чего:

поставьте ключ АВР в положение "Сблокировано";

отключите маслонасос 3 и убедитесь в автоматическом включении маслонасоса 2 при понижении давления за фильтрами до 0,70 Рраб;

проверьте и при необходимости подрегулируйте вентилем 16 или 32 давление за фильтрами.

4.3.16. Контролируйте температуру масла в баке-отстойнике 1 и температуру подшипников 11 и 12. При прогреве масла в баке-отстойнике системы жидкой смазки, работающей хотя бы на подшипники одной MB, до 60 °С, откройте вентиль 23 на подводе охлаждающей воды к маслоохладителю. Давление воды должно быть на 0,03 - 0,05 МПа (0,3 - 0,5 кгс/см2) ниже рабочего давления масла.

5. ВКЛЮЧЕНИЕ СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИН

В РАБОТУ

5.1. Общие указания

5.1.1. Выполняйте операции по пуску пылеприготовительного оборудования и регулированию технологических параметров системы пылеприготовления со щита управления котлом (энергоблоком).

5.1.2. Предупреждайте о каждом включении в работу пылеприготовительного оборудования машиниста-обходчика, который в момент пуска оборудования должен находиться на месте, у кнопки аварийного отключения, и обязан немедленно отключить пускаемое оборудование в случае явных нарушений в его работе (при сильной вибрации, постороннем шуме в корпусе, пробое диафрагмы предохранительных клапанов и др.).

5.1.3. Контролируйте продолжительность разворота пускаемого оборудования по показанию амперметра его электродвигателя (стрелка амперметра показывает пусковой ток или зашкалена). При превышении максимально допустимой продолжительности разворота электродвигателя, установленной инструкцией завода-изготовителя, немедленно отключите электродвигатель (продолжительность разворота каждого электродвигателя и предельные значения пусковых токов укажите в местных инструкциях с привязкой к конкретному оборудованию, приводом которого он служит).

5.1.4. Производите повторный пуск электродвигателя только с разрешения начальника смены ЭЦ после обязательной проверки электрической и механической части оборудования, приводом которого он является.

5.1.5. Убедитесь (при включении в работу первой системы пылеприготовления на котле) в том, что температура дымовых газов в поворотном газоходе котла 10 (см. рис. 1) за топкой не ниже минимально допустимого значения, соответствующего тепловой нагрузке топки, при которой обеспечивается устойчивое воспламенение пыли (в местной инструкции назовите конкретное значение этой температуры, определив его на основании указаний § 4.3.19 ПТЭ).

5.1.6. Включите в работу вторую и последующие системы пылеприготовления на котле в соответствии с рекомендациями инструкции по эксплуатации котла и готовностью систем пылеприготовления к работе.

5.1.7. Приведите в соответствие суммарную производительность работающих систем пылеприготовления с тепловой нагрузкой котла (после включения в работу второй и последующих систем пылеприготовления).

При наличии необходимых условий (количестве работающих систем пылеприготовления, тепловой нагрузке котла и др.) подключите включенную схему пылеприготовления к регулятору топлива или к групповому управлению расхода топлива на работающие системы пылеприготовления.

5.2. Пуск системы пылеприготовления

5.2.1. Включите вентилятор охлаждения электродвигателя MB (при наличии внешнего воздушного охлаждения).

5.2.2. Откройте подачу пара вентилем 27 (см. рис. 1) через специальные сопла на входе в MB.

5.2.3. Включите электродвигатель MB 5. Контролируйте запуск электродвигателей в соответствии с инструкцией завода-изготовителя. При пуске электродвигателей с фазным ротором контролируйте продолжительность разворота и максимальный ток на каждой ступени.

При первом пуске после ремонта с откатыванием патрубка получите подтверждение от машиниста-обходчика об отсутствии задеваний в размольной камере и повышенных вибрациях.

5.2.4. Удостоверьтесь по сигнальным лампам (при их наличии), по сообщению дежурного персонала ЦТАИ в автоматическом вводе в работу технологических защит в системе маслоснабжения MB, действующих на останов при:

понижении давления масла перед подшипниками по манометрам 49 и 50 (см. рис. 2) до второго предела - обычно 0,1 МПа (≈ 1 кгс/см2);

отсутствии протока масла по реле 52 и 53 (см. рис. 2) в сливных маслопроводах за подшипниками MB.

5.2.5. Закройте вентиль 27 (см. рис. 1) подачи пара на вход MB через 2 мин после его открытия (уточните в местной инструкции).

5.2.6. Включите в работу питатель угля 2 (см. рис. 1) после разворота MB и повышения температуры пылегазовой смеси за сепаратором до 80 - 100 °С. Откройте полностью клапан 19 подачи вторичного воздуха на горелки.

5.2.7. Получите от дежурного персонала ЦТАИ подтверждение об автоматическом вводе в работу технологической защиты, действующей при прекращении поступления топлива в питатель на включение вибраторов или сопл пневмообрушения, установленных на БСУ.

5.2.8. Контролируйте воспламенение пыли в основных горелках 9 пускаемой системы пылеприготовления по датчикам пламени, росту температур по газовому тракту котла и другим показателям, указанным в Инструкции по эксплуатации котла. Если пыль не загорелась или погас факел в топке, в соответствии с § 4.3.44 ПТЭ аварийно остановите систему пылеприготовления согласно разд. 7 настоящей Инструкции.

5.2.9. Отрегулируйте режим работы системы пылеприготовления в соответствии с режимной картой и требуемой тепловой нагрузкой котла.

Включите в работу регулятор температуры пылегазовой смеси за сепаратором.

6. УПРАВЛЕНИЕ СИСТЕМОЙ ПЫЛЕПРИГОТОВЛЕНИЯ

И КОНТРОЛЬ ЗА РЕЖИМОМ ЕЕ РАБОТЫ

6.1. Используйте параллельную работу всех исправных систем пылеприготовления на котле с одинаковыми расходами топлива в диапазоне нагрузок 60 - 100 % номинальной, так как это является одним из основных условий повышения надежности и экономичности работы каждой системы пылеприготовления и котла в целом (§ 4.2.1 ПТЭ).

6.2. Не допускайте работу системы пылеприготовления без включенных технологических блокировок, зашит, сигнализации и автоматических регуляторов. Требуйте от персонала ЦТАИ своевременных проверок и постоянной работоспособности блокировок, зашит, сигнализации и автоматических регуляторов.

6.3. Ведите режим работы системы пылеприготовления в соответствии с указаниями режимной карты, составленной на основании испытаний и опыта эксплуатации и учитывающей особенности оборудования системы пылеприготовления и котла.

Контролируйте режимы работы оборудования систем пылеприготовления по показаниям соответствующих КИП (см. приложение 2).

Требуйте от дежурного персонала ЦТАИ и ЭЦ обеспечения постоянной работоспособности и правильности показаний контрольно-измерительной аппаратуры.

6.4. Следите за равномерным и непрерывным поступлением топлива в MB по амперметрам электродвигателей мельницы и питателя топлива, регистратору температуры пылегазовой смеси за сепаратором, а также по сигнализатору обрыва подачи топлива. Для возможности косвенного контроля за производительностью питателя топлива в местной инструкции назовите конкретное значение токовой нагрузки электродвигателя питателя при его работе на холостом ходу.

6.4.1. Не допускайте снижения уровня топлива в бункерах ниже 1/3 высоты бункера (за исключением случаев плановой сработки топлива из бункера). Требуйте от начальника смены топливоподачи своевременного заполнения топливом бункеров работающих систем пылеприготовления.

6.4.2. Контролируйте постоянную готовность к работе систем побудительного движения топлива в БСУ (в местной инструкции конкретизируйте пневмо- и парообрушение, вибраторы и др.); не допускайте уменьшения давления в ресиверах системы пневмообрушения ниже 0,5 - 0,6 МПа (5 - 6 кгс/см2, уточните в местной инструкции).

6.4.3. Включайте в работу системы побудительного движения топлива в БСУ (кроме вибраторов) в соответствии с графиком независимо от стабильности истечения топлива из бункеров в целях предотвращения условий для образования плотных отложений топлива на стенках БСУ.

Включение в работу систем побудительного движения топлива при обнаружении и БСУ очага горения категорически запрещается.

6.4.4. Осуществляйте в соответствии с графиком полное срабатывание топлива из БСУ с зачисткой из стенок от плотных отложений.

6.4.5. Эксплуатируйте питатели сырого топлива с постоянной высотой слоя топлива на столах скребковых и ленточных питателей (в местной инструкции конкретизируйте тип питателя и назовите высоту слоя топлива в миллиметрах).

Примечание. Высота слоя топлива для всех питателей одного котла устанавливается одинаковой и такого значения, при котором параллельная работа всех питателей топлива с минимальной частотой вращения их электродвигателей обеспечивает 60 % номинальной тепловой нагрузки котла. Увеличение подачи топлива каждым питателем обеспечивается увеличением частоты вращения их электродвигателей без изменения высоты слоя топлива.

6.5. Своевременно выявляйте отклонения от нормальных условий эксплуатации системы пылеприготовления и принимайте оперативные меры к устранению нарушений режима и неполадок в работе пылеприготовительного оборудования, действуя в соответствии с указаниями разд. 7.

6.6. Осматривайте1 два раза в смену (уточните с учетом местных условий эксплуатации) систему пылеприготовления, контролируя:

отсутствие очагов горения в тракте системы пылеприготовления (см. п. 4.1.2);

нормальную работу пылеприготовительного оборудования и его приводов по отсутствию посторонних шумов, стука и скрежета в корпусах и подшипниках;

степень нагрева и вибрацию (на ощупь) подшипников оборудования и его приводов;

плотность тракта системы пылеприготовления - визуально по наличию пылений или явных присосов атмосферного воздуха, особенно через предохранительные клапаны, компенсаторы и гибы пылепроводов;

исправность ограждений соединительных муфт, валов и других вращающихся частей пылеприготовительного оборудования и их приводов;

освещенность мест установки пылеприготовительного оборудования и арматуры местных щитов, КИП и другой арматуры, требуя от персонала ЭЦ своевременной замены перегоревших электрических ламп в стационарной сети освещения.

_________________________

1 Профилактический осмотр системы пылеприготовления производится машинистом-обходчиком, который обязан доложить результаты осмотра машинисту котла (энергоблока). Обнаруженные дефекты оборудования фиксируются в специальном журнале учета дефектов.

6.7. Контролируйте работу смазки подшипников и редукторов MB и питателя топлива.

6.7.1. Проверьте два раза в смену высоту уровня масла в редукторах и подшипниках с картерной смазкой по уровнемерам и с помощью щупа. При необходимости долейте масло так, чтобы его уровень находился в указанных пределах.

Проверяйте визуально отсутствие течи масла и состояние уплотнений.

6.7.2. Производите своевременно (по графику, составленному по указаниям заводов-изготовителей и из опыта эксплуатации) добавку консистентной смазки в подшипники с густой смазкой.

6.7.3. Осматривайте два раза в смену (уточните с учетом местных условий эксплуатации) станцию жидкой смазки, проверяя:

высоту уровня масла в баке-отстойнике 1 по уровнемерам 42 и 43 (см. рис. 2), которая должна находиться в пределах 0,5 - 0,7 высоты бака;

температуру масла в баке-отстойнике по термометру 35, значение которой не должно выходить за пределы 35 - 60 °С;

давление масла в маслопроводе за фильтрами (манометр 47), которое должно находиться в пределах 0,2 - 0,3 МПа (2 - 3 кгс/см2, уточните по местным условиям). При необходимости подрегулируйте давление вентилем 15 или 32 после работающего маслонасоса 2;

гидравлическое сопротивление фильтра (разницу давлений, измеряемых манометрами 46 и 47), которое не должно превышать 0,08 МПа (0,8 кгс/см2). При превышении указанного давления производите очистку фильтра в соответствии с п. 6.7.4;

давление и расходы масла на каждый подшипник MB по манометрам 49 и 50, указателям течения 56 и 57 и уровню масла в подшипниках. При необходимости подрегулируйте расход и давление масла вентилем расхода масла на подшипник (например, 28);

давление и расход охлаждающей воды по манометру 51 и свободному протоку 54 на маслоохладитель маслостанции и по свободному протоку 55 на встроенный маслоохладитель в блоке подшипников MB;

температуру масла после маслоохладителя по термометру 36, которая должна быть на 5 - 10 °С ниже (уточните по местным условиям), чем температура масла в баке-отстойнике при работе всех подключенных к маслосистеме MB. При необходимости проверьте температуру охлаждающей воды перед маслоохладителем и после него по термометрам 40 и 41 и увеличьте расход охлаждающей воды открытием вентиля 23. При увеличении расхода не допускайте повышения давления охлаждающей воды по манометру 51 до уровня на 0,03 - 0,05 МПа (0,3 - 0,5 кгс/см2) ниже, чем давление масла перед маслоохладителем по манометру 47;

плотность корпусов оборудования, маслопроводов, соединительных линий к манометрам, уплотнений по отсутствию подтеков масла.

Не допускайте попадания масла на работающее оборудование, фундаменты и строительные конструкции. Необходимо немедленно убрать остатки масла.

6.7.4. Производите вручную (при отсутствии автоматической системы) при повышении сопротивления работающего фильтра очистки масла, например 8, выше 0,08 МПа (0,8 кгс/см2) по манометрам 46 и 47 его очистку в следующем порядке:

включите в работу резервный фильтр 9, открыв вентили 18 и 20 перед и за ним;

отключите работающий фильтр 8, закрыв вентили 17 и 19 перед и за ним;

проверните несколько раз маховик отключенного фильтра;

удалите через специальный сливной маслопровод в нижней части фильтра в заранее подготовленную емкость загрязненное масло с механическими примесями;

проверьте эффективность выполненной очистки, включив очищенный фильтр в работу, отключив резервный, и зафиксируйте разность давлений по манометрам 46 и 47 в соответствии с предыдущими операциями настоящего пункта. При удовлетворительном качестве очистки отключите очищенный фильтр и резерв. При неудовлетворительной очистке повторите ее и в случае необходимости потребуйте от ремонтного персонала очистки со вскрытием фильтра.

6.7.5. Требуйте от персонала химической лаборатории выполнения один раз в 2 мес. (уточните с учетом местных условий эксплуатации) отбора проб масла из нижней точки бака-отстойника 1, корпусов подшипников и редукторов с картерной смазкой для проведения химического анализа проб и выдачи заключения о пригодности масла для дальнейшей эксплуатации. На основе заключения химической лаборатории планируйте и осуществляйте своевременную замену отработавшего свой ресурс масла новым.

Производите смену масла в системе жидкой смазки только при полном ее останове. В бак-отстойник заливается масло И-50А ГОСТ 20799-88 (уточняется по инструкции завода-изготовителя MB и техническому паспорту станции жидкой смазки). Производите смену масла в подшипниках и редукторах с картерной смазкой только при остановленном механизме. Марка масла должна соответствовать требованиям заводов-изготовителей.

Одновременно с заменой отработавшего масла производите промывку системы жидкой смазки или корпусов подшипников и редукторов с картерной смазкой и соответствии с указаниями заводов - изготовителей.

6.8. Записывайте в специальном журнале один раз в сутки значения присосов воздуха в каждую систему пылеприготовления, определяемые по разрежению перед MB и перепаду статических давлений на верхней части ГЗШ. Время, объем измерений и режим работы системы пылеприготовления уточняются с учетом местных условий эксплуатации. Желательно проводить эти измерения при нагрузке, близкой к номинальной, например во время вечернего максимума нагрузок.

Требуйте от персонала цеха наладки один раз в месяц определения значений присосов в каждую систему пылеприготовления.

Планируйте и осуществляйте на основании результатов измерений присосов своевременный останов системы пылеприготовления для приведения ее плотности в соответствие с требованиями § 4.2.10 ПТЭ.

6.9. Ведите в суточной ведомости четкий ежесменный учет включений и переключений оборудования системы пылеприготовления. Ведите в специальном журнале учет продолжительности работы каждой MB с фиксацией на конец каждой смены времени их наработки за смену и суммарной продолжительности работы после каждой замены ротора и ремонта языковой брони.

Подготавливайте заявки, планируйте совместно с ремонтным персоналом и осуществляйте плановые остановы системы пылеприготовления в профилактический ремонт для:

своевременной замены ротора MB, поворота или замены угловой брони;

контроля за состоянием указанных элементов и другого оборудования системы пылеприготовления;

устранения выявленных при ежесменных осмотрах дефектов оборудования.

7. ОСТАНОВ СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ

7.1. Общие указания

7.1.1. Немедленно остановите систему пылеприготовления при следующих аварийных ситуациях:

взрыве в системе пылеприготовления;

во всех случаях, непосредственно угрожающих безопасности людей, например при поражении электрическим током от токоподводов или электродвигателя, захвате вращающимися механизмами и т.д.;

несрабатывании технологических защит по аварийному останову котла или системы пылеприготовления;

опасной вибрации корпусов подшипников MB, питателя топлива, их электродвигателей и редукторов (конкретные значения опасных вибраций для каждого механизма уточните в местных инструкциях в соответствии с указаниями заводов-изготовителей);

появлении ударов, стука и скрежета в размольной камере MB, которые могут быть вызваны попаданием посторонних предметов вместе с топливом, а также задевании ротора о корпус;

нагреве подшипников вращающихся механизмов системы пылеприготовления или электродвигателей выше 80 °С;

появлении искр или дыма из электродвигателей, токоподводящих кабелей или подшипников.

7.1.2. Сообщите немедленно начальнику смены котлотурбинного (котельного) цеха об аварийном останове системы пылеприготовления и других принятых мерах.

7.1.3. Своевременно останавливайте систему пылеприготовления по заявке ремонтного персонала для проведения планового технического обслуживания и предупредительного ремонта оборудования и пылегазовоздухопроводов в целях предотвращения отказов в их работе. Требуйте от ремонтного персонала устранения во время плановых остановов всех замеченных дефектов оборудования, КИП, защит, блокировок и др.

7.1.4. Останавливайте систему пылеприготовления в случаях, не указанных в п. 7.1.1 настоящей Инструкции, с разрешения начальника смены котлотурбинного (котельного) цеха.

7.1.5. Фиксируйте в оперативном журнале время: останова системы пылеприготовления и его причины; подачи заявок на разборку электрических схем и цепей питания электродвигателей и приводов арматуры, а также собственно разборки схем;

выполнения мероприятий по обеспечению безопасных условий для ремонта системы пылеприготовления;

допуска к работе по наряду ремонтного персонала.

7.2.

Плановый останов в ремонт

со сработкой топлива из бункера

7.2.1. Производите плановый останов системы пылеприготовления со сработкой топлива из бункера сырого угля при планируемой продолжительности простоя свыше максимально допустимой по условиям самовозгорания топлива и образования плотных отложений и сводов в бункере (в местной инструкции назовите конкретную максимально допустимую продолжительность простоя системы пылеприготовления с топливом в бункере, установленную с учетом конкретных условий эксплуатации).

7.2.2. Осмотрите работающую систему пылеприготовления и зафиксируйте обнаруженные дефекты пылеприготовительного оборудования и тракта пылегазовоздухопроводов в журнале учета дефектов.

Проверьте показания всех КИП. Удостоверьтесь в отсутствии перегоревших ламп подсветки табло световой сигнализации (см. п. 4.2.21).

7.2.3. Предупредите начальника смены ТТЦ о подготавливаемом останове системы пылеприготовления, потребуйте прекратить подачу топлива в ее бункер и организовать визуальный контроль за высотой уровня топлива в бункере.

7.2.4. Начните сработку топлива из бункера 1 (см. рис. 1), не изменяя режима работы системы пылеприготовления, с использованием но мере необходимости системы побуждения движения топлива из бункера (см. пп. 6.4.3 и 6.4.4).

7.2.5. Контролируйте уровень топлива в бункере. При снижении уровня до минимально допустимого (укажите в местной инструкции конкретную высоту минимально допустимого уровня) произведите следующие операции:

переключите на индивидуальное управление частотой вращения электродвигателя питателя топлива 2 (см. рис. 1);

увеличьте до максимально возможного значения высоту слоя топлива на столе питателя 2 и уменьшите до минимально допустимого значения частоту вращения электродвигателя питателя топлива таким образом, чтобы температура пылегазовой смеси за сепаратором 6 не превышала уровня начала срабатывания сигнализации (см. приложение 2);

контролируйте работу автоматического регулятора температуры пылегазовой смеси за сепаратором;

следите за стабильностью поступления топлива в питатель 2 и MB 5 по амперметрам их электродвигателей и температуре пылегазовой смеси.

При появлении перебоев в поступлении топлива подайте пар в мельницу и сепаратор, открыв вентили 27 и 28, отключите воздействие автоматического регулятора температуры пылегазовоздушной смеси за сепаратором на клапаны 22, 39 и 24 присадки воздуха и низкотемпературных дымовых газов в систему пылеприготовления, откройте полностью клапан 24, закройте полностью клапаны 22 и 39 и уменьшите температуру пылегазовоздушной смеси за сепаратором до минимально допустимого значения по условию отсутствия конденсации водяных паров (в местной инструкции назовите это значение температуры - см. п. 2.3.4 Правил взрывобезопасности).

При необходимости откройте вентиль 30 дистанционного впрыска воды в ГЗШ через специальные форсунки, задействованный в I пределе защиты от повышения температуры пылегазовой смеси за сепаратором. Используйте систему побуждения движения топлива в бункере 1 и обстукивайте нижнюю часть бункера вручную. Таким образом сработайте полностью топливо из бункера и питателя топлива.

7.2.6. Отключите питатель топлива 2 после полного срабатывания топлива из бункера 1 и питателя топлива 2.

7.2.7. Отключите MB 5 и вентилятор обдувки ее электродвигателя (при его наличии) сразу же после отключения питателя топлива 2. Проконтролируйте действие защиты (см. п. 2.1 приложения 2) на открытие вентиля 30 в трубопроводе подачи воды на впрыск в ГЗШ при повышении температуры пылегазовоздушной смеси за сепаратором до I предела и закрытие этого вентиля при понижении температуры за сепаратором ниже I предела. При сбоях в срабатывании защиты выполните эти операции вручную.

7.2.8. Закройте полностью клапан 24 присадки низкотемпературных дымовых газов и прикройте клапан 19 в воздухопроводе вторичного воздуха к горелкам котла до положения, обеспечивающего минимально необходимый для надежного охлаждения горелок расход воздуха (в местной инструкции назовите степень открытия клапана 19). Прекратите подачу пара в мельницу и сепаратор, закрыв вентили 27 и 28 после понижения температуры за сепаратором до 130 °С.

7.2.9. Закройте полностью после полного останова ротора запорные вентили 26 и 29 в трубопроводах подачи пара и распыленной воды в систему пылеприготовления, ремонтный шибер 34 за сепаратором и отсечной шибер 38 на выходе из бункера топлива, зафиксируйте в закрытом положении мигалку 37 в течке топлива 3 после питателя 2. Закройте ремонтные шиберы 35 и 36 в пылепроводах.

7.2.10. После понижения температуры за сепаратором до значения, установленного заводом-изготовителем мельницы (назовите в местной инструкции), закройте отсечной шибер 31 перед входным парубком MB.

7.2.11. Закройте полностью вентиль 24 (см. рис. 2) подачи масла на подшипники остановленной MB и вентиль 33 технической воды на встроенный маслоохладитель блока подшипников (при его наличии).

Проверьте рабочее давление масла в напорном маслопроводе станции жидкой смазки и, если оно превышает допустимое значение, понизьте его до номинального закрытием вентиля 15 после рабочего маслонасоса 2 или приоткрытием вентиля 32 в перемычке между напорным маслопроводом и баком-отстойником 1 (в местной инструкции укажите конкретное допустимое значение масла, см. п. 4.3.14).

7.2.12. Положите предупредительные плакаты: "Не включать - работают люди!" на ключи пуска и отключения электродвигателей питателя топлива, MB, а также на следующие шиберы, клапаны и вентили системы пылеприготовления (см. рис. 1):

отсечной шибер 31 перед MB;

вентиль 30 впрыска воды в ГЗШ;

управление лопаточным аппаратом пылеконцентратора (пыледелителя) 7;

клапан 24 присадки холодных газов;

клапан 22 присадки горячего воздуха;

клапан 39 присадки холодного воздуха на стороне всасывания MB;

вентили 27 и 28 в трубопроводах подачи пара в мельницу и сепаратор.

7.2.13. Дайте заявку начальнику смены ЭЦ и ЦТАИ на разборку электрических схем питания электродвигателей и приводов, указанных в п. 7.2.12.

После сообщения о разборке схем удостоверьтесь в том, что схемы разобраны, для чего:

убедитесь в том, что сигнальные лампы на ключах и мнемосхемах погасли;

квитируйте ключи в рабочее положение "Включено" и убедитесь в том, что электродвигатели и электроприводы не работают;

квитируйте ключи в положение "Выключено" и положите на них предупредительные плакаты.

7.2.14. Выведите из зацепления с редукторами штурвалы приводов арматуры, указанной в п. 7.2.12, и штурвалы приводов запорных вентилей и ремонтных шиберов, не оснащенных электроприводом:

шиберов 34, 35 и 36 (см. рис. 1) за сепаратором и в пылепроводах;

вентиля 26 на подводе пара в MB и сепаратор;

вентиля 29 на подводе воды в ГЗШ;

клапана 25 холодного воздуха на уплотнение вала MB.

Заприте эти штурвалы на цепь с замком и повесьте на них плакаты: "Не включать - работают люди!".

7.3.

Плановый останов в ремонт со сработкой топлива

из питателя сырого угля

7.3.1. Выполните указания п. 7.2.2 и потребуйте от начальника ТТЦ прекратить подачу топлива в бункер останавливаемой системы пылеприготовления.

7.3.2. Потребуйте от дежурного персонала ЦТАИ отключить технологическую защиту, действующую на включение в работу средств побуждения топлива в бункере при прекращении выхода топлива из последнего (см. п. 2.7 приложения 2), и получите подтверждение об исполнении этого требования.

Примечание. Допускается отключение названной защиты посредством фиксирования подручными средствами ее первичного датчика в поднятом положении.

7.3.3. Выполните указания пп. 7.2.5 - 7.2.14, закрывая отсечной шибер 38 (см. рис.1) под бункером. Систему побуждения движения топлива в бункере не используйте (см. п. 7.3.2). После полного закрытия шибера 38 обстучите вручную стенки приемного патрубка питателя под этим шибером и отключите питатель.

7.4. Останов в резерв

7.4.1. Предупредите начальника смены ТТЦ об останове и потребуйте прекратить подачу топлива в бункер останавливаемой системы пылеприготовления.

7.4.2. Отключите электродвигатель MB и вентилятор его обдувки.

7.4.3. Проследите за действием технологических защит и блокировок, автоматически выполняющих операции по останову системы пылеприготовления после отключения электродвигателя мельницы (см. приложение 2). При нарушениях в работе защит и блокировок выполняйте операции по останову системы пылеприготовления вручную.

7.4.4. Отрегулируйте подачу вторичного воздуха на охлаждение горелок (см. п. 7.2.8), закройте запорный вентиль 29 (см. рис. 1) в трубопроводе подачи распыленной воды в ГЗШ и выполните указание п. 7.2.10.

7.4.5. При останове системы пылеприготовления в резерв на длительное время (продолжительность длительного простоя устанавливается главным инженером предприятия) отключите маслоснабжение подшипников мельницы, закрыв вентиль 24 (см. рис. 2), и прекратите подачу охлаждающей воды на встроенный маслоохладитель блока подшипников (при его наличии), закрыв вентиль 33.

7.5. Аварийный останов

7.5.1. Немедленно отключите электродвигатели MB в аварийных ситуациях, указанных в п. 7.1.1. Если аварийная ситуация не связана с питателем топлива, взрывом или аварийным остановом котла, требующим немедленного прекращения подачи пыли, питатель топлива отключите через 3 - 10 % времени выбега ротора.

7.5.2. Немедленно откройте вентиль 30 (см. рис. 1) подачи воды на впрыск в ГЗШ, если питатель топлива отключен одновременно с MB. Закройте вентиль 30, прекратив впрыск воды в ГЗШ, при уменьшении температуры пылегазовоздушной смеси за сепаратором ниже значения I предела, установленного п. 2.31 Правил взрывобезопасности.

7.5.3. Откройте вентили 27 и 28 в трубопроводах подачи пара в мельницу и сепаратор одновременно с отключением питателя сырого топлива.

7.5.4. Выполните дальнейшие операции по останову системы пылеприготовления в соответствии с пп. 7.2.8 - 7.2.14. Если по ходу аварийного останова удалось установить причину аварии, меры безопасности по подготовке к устранению причины аварии с разборкой необходимых схем могут приниматься в ограниченном объеме по распоряжению начальника смены котельного цеха, согласованному с руководством.

7.5.5. Осмотрите систему пылеприготовления после останова, обратив особое внимание на отсутствие очагов горения, зафиксируйте выявленные дефекты оборудования.

7.5.6. Произведите останов системы пылыприготовления после аварийного отключения питателя топлива в соответствии с пп. 7.2.7 - 7.2.11, немедленно подав распыленную воду в ГЗШ. Указания мер безопасности по подготовке к ремонту питателя 2 в соответствии с пп. 7.2.12 - 7.2.14 выполните для электродвигателя питателя 2, шибера 38, клапанов 24 и 22, вентилей 29 и 30, мигалки 37 (см. рис. 1).

7.6.

Останов системы жидкой смазки

подшипников MB

7.6.1. Остановите систему жидкой смазки только после останова всех связанных с ней MB.

7.6.2. Снимите с блокировки резервный маслонасос и отключите работающий маслонасос, электронагреватель и автоматическую сигнальную аппаратуру.

7.6.3. Слейте масло из напорного маслопровода в бак-отстойник, для чего откройте вентиль 32 (см. рис. 2) на перемычке между напорным и сливным маслопроводами (при ее наличии) для подготовки маслостанции смене масла, промывке или ремонту.

7.6.4. Закройте вентили 13 - 16 на сторонах всасывания и нагнетания насосов 2 и 3.

7.6.5. Закройте вентили 17 - 20 перед фильтрами и за ними.

7.6.6. Закройте вентили 21 и 22 на входе масла в маслоохладитель и выходе из него.

7.6.7. Прекратите подачу воды на маслоохладитель, закрыв вентиль 23.

7.6.8. Дайте заявку начальнику смены ЭЦ о разборке электрической схемы цепей питания электродвигателей маслонасосов и электронагревателя, после получения сообщения о разборке схем удостоверьтесь в этом по погасанию сигнальных ламп и кратковременному квитированию ключей пуска и останова маслонасосов в рабочее положение. Квитируйте ключи в нерабочее положение.

8. ХАРАКТЕРНЫЕ

НАРУШЕНИЯ

В РАБОТЕ СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ

И ДЕЙСТВИЯ ПО ИХ УСТРАНЕНИЮ

8.1. Контролируйте работу автоматических регуляторов, срабатывание защит и блокировок при возникновении нарушений режима работы системы пылеприготовления (устранение наиболее характерных нарушений режима работы системы пылеприготовления, представляющих опасность для жизни обслуживающего персонала и угрозу разрушения оборудования, предусмотрено действием автоматических регуляторов, технологических защит и блокировок, указанных в приложении 2). При неисправности регуляторов, защит или блокировок выполняйте необходимые операции вручную.

8.2. Немедленно реагируйте на предупреждения светозвуковой сигнализации об отклонении основных параметров от значений, указанных в режимной карте, предупреждая оперативными действиями развитие нарушений до аварийных ситуаций и не допуская тем самым срабатывания защит и аварийных остановов системы пылеприготовления.

8.3. Действуйте при устранении нарушений режимов работы системы пылеприготовления, не предусмотренных защитами и блокировками, в соответствии с рекомендациями Правил взрывобезопасности, ПТЭ, таблицей настоящей Инструкции с учетом комплекса указанных признаков и инструкциями заводов-изготовителей.

|

Нарушения в работе |

Признаки проявления нарушения |

Действия персонала по устранению нарушения |

|

1. Загорание топлива в бункере сырого топлива |

Запах гари, дым, прежде всего в надбункерной галерее топливоподачи; высокая температура стенок бункера, близких к очагу горения, определяемая в допустимых местах на ощупь |

1.1. Предупредите начальников смен котлотурбинного и топливно-транспортного цехов о загорании топлива в бункере. Удалите из опасных зон ремонтный и эксплуатационный персонал, не занятый устранением очага горения |

|

1.2. Включите систему пожаротушения в бункере, залейте очаг горения в бункере водой через стволы-распылители |

||

|

1.3. Потребуйте от персонала ТТЦ (цеха топливоподачи) заполнения бункера топливом до максимального уровня и ускорьте сработку топлива из бункера, контролируя визуально изменение степени задымленности и на ощупь изменение степени нагрева стенок бункера |

||

|

1.4. В процессе ликвидации очага горения не допускайте включения в работу систем пневмообрушения, вибраторов и других средств побуждения движения топлива в бункере |

||

|

2. Застревание сырого топлива в бункере, образование сквозной воронки в БСУ |

Срабатывание сигнализаторов минимального уровня топлива в бункере и обрыва потока топлива в питателе. Повышение температур пылегазовой смеси перед и за MB. Увеличение перепада статических давлений на верхней части ГЗШ. Уменьшение токовой нагрузки электродвигателей питателя топлива и MB При работе регулятора температуры пылегазовой смеси за сепаратором автоматическое увеличение степени открытия клапанов 24 и 22 (см. рис. 1) регулирующих присадок холодных газов и горячего воздуха |

2.1. Включите в работу средства, побуждающие движение топлива в бункере (систему пневмообрушения, вибраторы и др.) |

|

2.2. Поднимите регулятор высоты слоя топлива на столе питателя в верхнее положение, обстучите и прошуруйте при наличии специальных лючков вручную нижнюю часть бункера и приемный патрубок питателя топлива |

||

|

2.3. Проверьте высоту уровня топлива в бункере, потребуйте при необходимости от персонала ТТЦ (цеха топливоподачи) заполнения бункера |

||

|

2.4. Восстановите нормальный режим работы системы пылеприготовления и положение регулятора высоты слоя топлива при восстановлении движения топлива |

||

|

2.5. Остановите систему пылеприготовления в соответствии с разд. 7.4 при необходимости большого времени устранения нарушения |

||

|

3. Отключение питателя топлива (дозатора или транспортера) из-за попадания посторонних предметов, перекоса цепи, а также срезание предохранительных шпилек механизмов привода питателя |

Кратковременное увеличение токовой нагрузки электродвигателей питателя с последующим их отключением или снижением токовой нагрузки ниже значений незагруженного питателя |

3.1. Отключите питатель при перегрузках электродвигателя питателя или разгрузке его ниже значений незагруженного питателя. Положите на ключ пуска питателя плакат: "Не включать - работают люди!" |

|

Остальные признаки аналогичны п. 2 таблицы, кроме срабатывания сигнализатора минимального уровня топлива в бункере и обрыва топлива на столе питателя |

3.2. Дайте команду обходчику срочно осмотреть питатель топлива по месту. При этом необходимо обратить внимание на выход топлива из-под регулятора слоя на муфты со срезанными шпильками, а также состояние скребковых цепей на приводных валах. При обнаружении посторонних предметов постарайтесь их удалить. При необходимости замените срезанные шпильки |

|

|

3.3. Включите питатель в работу после устранения неисправности |

||

|

3.4. Остановите систему пылеприготовления в ремонт, если устранение неисправности требует большого времени. При наличии включите резервную систему пылеприготовления |

||

|

4. Попадание посторонних предметов, задевание ротора о корпус, повышенная вибрация ротора и подшипников |

Посторонний шум в MB, повышенная вибрация ротора и подшипников, повышенная амплитуда токовой загрузки электродвигателя MB |

Аварийно отключите MB и систему пылеприготовления в соответствии с разд. 7.5. Подготовьте MB и систему пылеприготовления к осмотру и ремонту в соответствии с представленным нарядом |

|

5. Повышение температуры подшипников MB и других вращающихся механизмов до 70 °С (уточните по инструкции завода-изготовителя) |

Повышение температуры подшипников по регистрирующему прибору, срабатывание сигнализации |

5.1. Проверьте по месту (на ощупь) и ртутными термометрами фактическую температуру и скорость ее роста, увеличьте проток охлаждающей воды и масла в блок подшипников MB и маслоохладитель маслостанции, проверив открытие и открыв вентили 33, 28, 29 и 23 (см. рис. 2) |

|

5.2. Проверьте по прибору или по месту (на ощупь) уровень вибрации MB |

||

|

5.3. Остановите аварийно MB и систему пыле-приготовления в соответствии с разд. 7.5 при быстром продолжении повышения температуры подшипников сверх 80 °С |

||

|

6. Перегрузка MB топливом |

Уменьшение перепада статических давлений на верхней части ГЗШ, понижение температуры пылегазовой смеси за сепаратором, срабатывание сигнализации о понижении температуры за сепаратором, повышение токовой нагрузки электродвигателя MB и амплитуды ее колебаний При автоматическом регулировании температуры пылегазовой смеси за сепаратором прикрытие клапанов присадки холодных газов 24 или горячем воздуха 22 (см. рис. 1) |

6.1. Уменьшите на 15 - 20 % подачу топлива питателем за счет частоты вращения его электродвигателя |

|

6.2. Отключите питатель топлива на 0,5 - 2 мин при большой перегрузке MB топливом, не допуская роста температуры пылегазовой смеси до I предела срабатывания защиты (в местной инструкции более конкретно укажите время отключения питателя по опыту эксплуатации) |

||

|

6.3. Включите питатель топлива через указанное время отключения и восстановите подачу топлива на 10 - 15 % ниже первоначальной |

||

|

6.4. Проверьте по месту через смотровые лючки отсутствие шлакования верхней части ГЗШ, степень открытия клапана присадки холодного воздуха, на стороне всасывания MB исправность уплотнений входного патрубка MB |

||

|

6.5. Остановите аварийно систему пылеприготовления при длительной перегрузке электродвигателя MB до номинальных значений или аварийном отключении электродвигателя в соответствии с разд. 7.4 |

||

|

6.6. Подготовьте и включите электродвигатель MB с соблюдением требований к повторному пуску электродвигателя. Восстановите нормальный режим работы системы пылеприготовления |

||

|

6.7 Отключите электродвигатель MB при повышенном сверх установленного значения времени разворота, указанного в п. 5.1.3, или отключении его защитой по пусковому току. Потребуйте от начальника смены ЭЦ разобрать схему его питания. Выполните необходимые меры предосторожности и откройте ремонтный люк в нижней части корпуса MB. Удалите излишки топлива из нижней части корпуса MB. Повторите операцию п. 6.6 настоящей таблицы |

||

|

Уменьшение перепада статических давлений на верхней части ГЗШ, повышение, а затем снижение токовой загрузки электродвигателя MB ниже значений, характерных для незагруженной MB, снижение разрежения на входе в MB |

7.1. Попытайтесь восстановить нормальный режим, работы систем пылеприготовления отключением питателя топлива аналогично п. 6.2 настоящей таблицы, но на более длительное время (3 - 5 мин), не допуская превышения предельных температур пылегазовой смеси за сепаратором и подачи воды в ГЗШ за счет открытия присадки холодных газов и кратковременного включения питателя топлива |

|

|

7.2. Остановите систему пылеприготовления в соответствии с разд. 7.4, если 2 - 3 отключения питателя окажутся безуспешными |

||

|

7.3. Примите необходимые меры безопасности для удаления топлива из нижней части корпуса и выходной части улитки через открытые люки MB |

||

|

8. Шлакование входа или верхней части ГЗШ |

Понижение температуры аэросмеси и вынужденное уменьшение подачи топлива в систему пылеприготовления, у которой температура газов на входе в ГЗШ превышала допустимую по условиям шлакования. Увеличение разрежения на стороне всасывания MB, уменьшение перепада статических давлений на верхней части ГЗШ при шлаковании входа в ГЗШ и значительное увеличение перепада при шлаковании участка, на котором контролируется перепад |

8.1. Осмотрите, соблюдая необходимые меры предосторожности, и уточните места шлакования и имеющиеся средства их очистки, а также опасность попадания крупных кусков шлака в MB. При наличии опасности попадания шлака при очистке в MB перед очисткой остановите систему пылеприготовле-ния в соответствии с разд. 7.4 |

|

8.2. Удалите отложения шлака, используя имеющиеся средства очистки. Если MB была предварительно остановлена, убедитесь в отсутствии попадания глыб шлака в размольную камеру, а при попадании удалите их |

||

|

8.3. Подготовьте и пустите систему пылеприготовления в соответствии с разд. 4 и 5. Если система пылеприготовления не останавливалась, восстановите нормальный режим ее работы |

||

|

9. Повышенные присосы во входной патрубок МБ или ошибочное открытие клапана 39 (см. рис. 1) присадки холодного воздуха на стороне всасывания MB |

Понижение по сравнению с другими системами пылеприготовления с близкой загрузкой по топливу температуры пылегазовой смеси за сепаратором. Уменьшение перепада статических давлений на верхней части ГЗШ. Уменьшение степени открытия клапанов 24 и 22 присадки холодных газов и горячего воздуха регулятором температуры пылегазовой смеси за сепаратором. Вынужденное снижение подачи топлива питателем за счет уменьшения частоты вращения его электродвигателя машинистом котла. Снижение разрежения перед MB |

9.1. Потребуйте от машиниста-обходчика проверить по месту степень открытия клапанов 39, 22 и 24 присадки холодного и горячего воздуха и холодных газов и полностью их закройте, а также осмотрите уплотнения входного патрубка MB |

|

9.2. Потребуйте от персонала цеха наладки уточнить оперативное значение присосов |

||

|

9.3. Потребуйте от ремонтного персонала устранения повышенных присосов во время очередного останова системы пылеприготовления |

||

|

10. Забивание одного или двух пылепроводов после пыледелителя |

При неизменном расходе топлива (частоте вращения и токовой загрузке питателя топлива): понижение температуры пылегазовой смеси за сепаратором; уменьшение перепада на верхней части ГЗШ; уменьшение разрежения перед MB; понижение температуры пылегазовой смеси в забитом пылепроводе Одновременное повышение давления за MB, сепаратором и пыледелителем |

10.1. Уменьшите подачу топлива, снизив частоту вращения электродвигателя питателя топлива, для повышения температуры газовой смеси за сепаратором до 160 - 170 °С |

|

10.2. Потребуйте от машиниста-обходчика уточнить по месту на ощупь, какой пылепровод забит и в каком месте |

||

|

10.3. Дайте команду машинисту-обходчику прикрыть на 40 - 60 % шиберы на незабитых пылепроводах (например, 35) на 3 - 5 мин, контролируя продувку забитого пылепровода При понижении температуры пылегазовой смеси повторите операцию п. 10.1 настоящей таблицы |

||

|

10.4. Отключите питатель топлива, если забитый пылепровод не продувается, и, не допуская повышения температуры пылегазовой смеси открытием вентиля 30 в водопроводе подачи воды через форсунки в ГЗШ, повторите в течение 5 - 7 мин продувку забитого пылепровода |

||

|

10.5. Откройте шиберы на всех пылепроводах, включите питатель и восстановите режим работы системы пылеприготовления |

||

|

11. Повышенный износ языковой брони MB |

Пониженный перепад статических давлений на верхней части ГЗШ при предельной наработке MB (в местной инструкции укажите конкретную цифру в тысячах часов на основе опыта эксплуатации) по сравнению с MB с малой наработкой. |

11.1. Уточните по журналу наработки время наработки системы пылеприготовления после предыдущего ремонта языковой брони и сравните со средним эксплуатационным сроком ее службы |

|

Пониженная температура пылегазовоздушной смеси за сепаратором при производительности по топливу, близкой к другим системам, при отсутствии сопутствующих признаков нарушений режимов работы, указанных в пп. 7 - 10 настоящей таблицы |

11.2. Согласуйте через начальника смены котельного цеха с руководством котельного цеха и ремонтным персоналом и выполните плановый останов для ремонта языковой брони, если ресурс ее работы исчерпан, или для профилактического осмотра MB |

|

|

12. Повышение температуры пылегазовой смеси за сепаратором |

Срабатывание сигнализации повышения температуры пылегазовой смеси за сепаратором при нормальном заполнении бункера и нормальной работе питателей топлива |

12.1. Проверьте правильность работы приборов, показывающих температуру пылегазовой смеси и регулятора температуры за сепаратором. При неисправности регулятора откройте полностью клапан присадки холодных газов 24 и в допустимых пределах клапан присадки горячего воздуха 22, чтобы содержание кислорода не превышало 16 % (по данным предварительной наладки) |

|

12.2. Увеличьте подачу топлива питателем за счет изменения частоты вращения его электродвигателя индивидуальным задатчиком, если шиберы открыты полностью, а система пылеприготовления меньше других загружена по топливу |

||

|

12.3. Остановите одну из параллельно работающих систем пылеприготовления и увеличьте подачу топлива на оставшиеся в работе, если все резервы по понижению температуры использованы и требуется условиям работы котла дальнейшее снижение расхода топлива |

||

|

12.4. Не допускайте частого срабатывания первого предела защиты по температуре за сепаратором, воздействующей на впрыск воды в ГЗШ, и длительной работы системы пылеприготовления с впрыском воды, так как при этом снижаются стабильность и экономичность работы котла в целом |

Приложение 1

ОПИСАНИЕ КОНСТРУКЦИИ

И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

ОБОРУДОВАНИЯ СИСТЕМ ПЫЛЕПРИГОТОВЛЕНИЯ

С МЕЛЬНИЦАМИ-ВЕНТИЛЯТОРАМИ

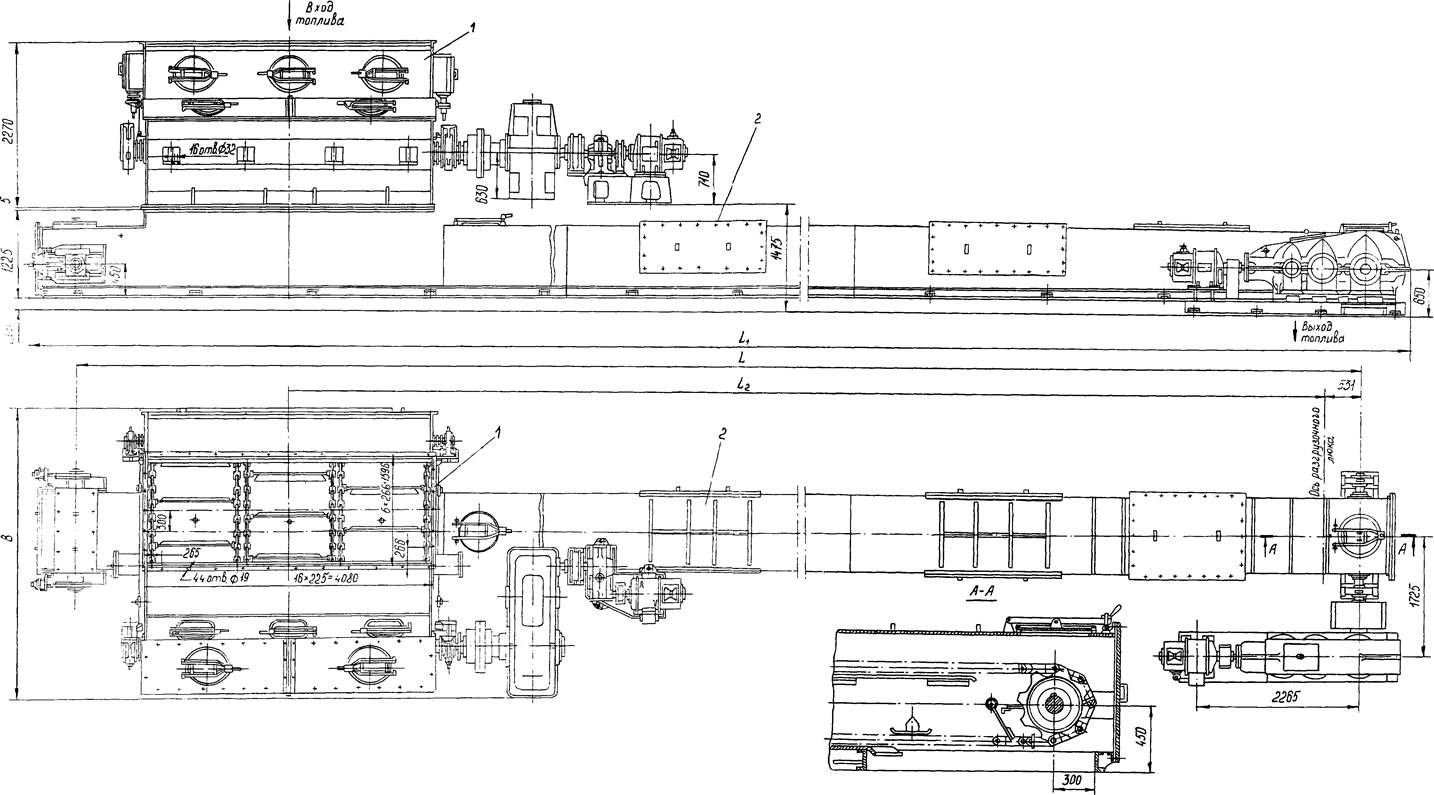

В отечественной энергетике MB применяются обычно для одновременной сушки и размола высоковлажных бурых углей в индивидуальных замкнутых системах пылеприготовления прямого вдувания, т.е. в таких системах, в которых сушильный агент (топочные газы) отбирается и после сушки вместе с готовой пылью возвращается непосредственно в топку котла.

В соответствии с действующими нормами расчета и проектирования систем пылеприготовления число таких систем пылеприготовления, параллельно устанавливаемых на одном котле, зависит от его мощности и находится обычно в пределах от 4 до 8.

На рис. 1 показана наиболее широко распространенная в настоящее время схема системы пылеприготовления с MB и пылеконцентратором (пыледелителем).

Сушка топлива в этой системе пылеприготовления осуществляется топочными газами, забираемыми из верхней части топки котла 10 или за пароперегревателем. Температура газов перед MB 5 и после сепаратора 6 регулируется присадками холодных газов, отбираемых из конвективной шахты с помощью специального дымососа 16, и горячего воздуха после воздухоподогревателя 11. На схеме показана также возможность подачи холодных гибов через клапан 23 в топку котла для уменьшения шлакования топки.

Основная часть газового тракта до MB работает под разрежением 300 - 1000 Па (30 - 101 кгс/м2), тракт после MB работает под небольшим давлением 300 - 800 Па (30 - 80 кгс/м2).

Возможные изменения приведенной схемы могут быть связаны в основном с отсутствием одного или обоих средств регулирования температуры газа, а также пылеконцентратора 7 (пыледелителя). Поскольку эти изменения не приводят к серьезным изменениям в обслуживании системы пылеприготовления, в дальнейшем рассматривается только одна схема, используемая на мощных энергоблоках.

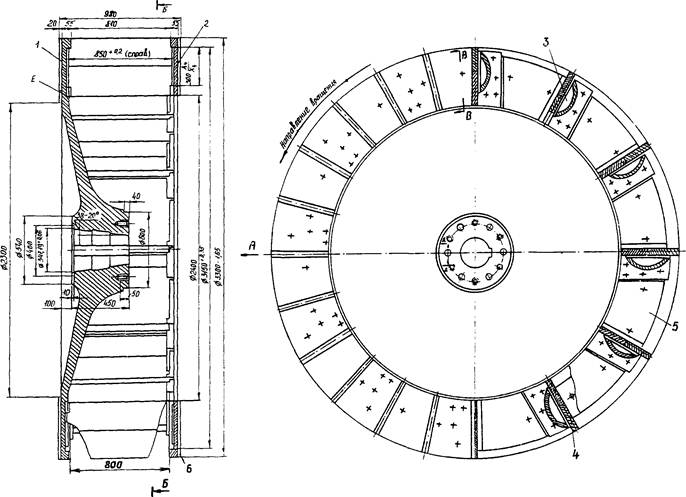

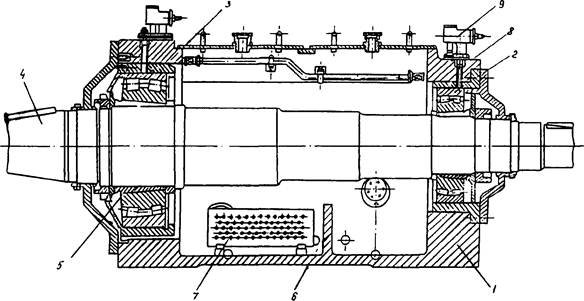

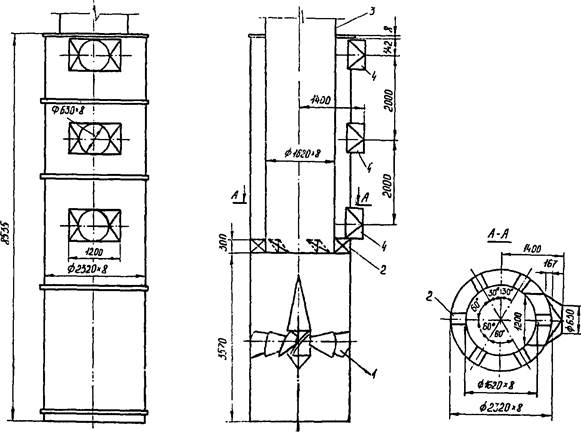

Основным элементом рассматриваемой системы пылеприготовления является MB, предназначенная для одновременного размола топлива, а также сушки и транспортирования готовой пыли топочными газами. В качестве примера на рис. П1.1 показана принципиальная конструкция MB 3300/800/490 СЗТМ.

Рис. П1.1. Мельница-вентилятор с инерционным сепаратором:

|

1 - корпус; 2 - ротор; 3 - вал; 4 - сепаратор; 5 - откатывающийся патрубок; 6 - отсечной шибер; 7 - торцевая броня; 8 - радиальная броня; 9 - радиальное углубление; 10 - "языковая" и угловая броня; 11 - выходной патрубок MB; 12 и 13 - входной и выходной патрубки сепаратора, 14 и 15 - основные и регулирующая лопатки; 16 - точка возврата; 17 - рабочий объем сепаратора |

Мельницы-вентиляторы представляют собой упрощенный центробежный радиальный вентилятор.

Типоразмеры MB обозначаются тремя числами: первые два числа характеризуют диаметр и рабочую длину лопаток ротора в миллиметрах, а последнее - частоту вращения ротора (обороты в минуту).

В табл. П1.1 представлены основные показатели MB тех типоразмеров, которые вошли в каталоги и технические условия на поставку заводов-изготовителей.

Мельницы-вентиляторы (см. рис. П1.1) состоят из следующих основных узлов: корпуса 1, ротора 2, блока подшипников с валом 3, сепаратора 4, откатывающегося входного патрубка 5 и отсечного шибера 6.

|

Параметр |

Типоразмер MB |

|||||||||

|

МВ 950/210/1470 |

МВ 1100/260/1470 |

МВ 1100/350/1470 |

МВ 1600/400/980 |

МВ 1600/600/980 |

МВ 2120/600/740 |

МВ 2700/650/590 |

МВ 3150/750/190 |

МВ 3300/800/490 |

МВ 3400/900/490 |

|

|