МИНИСТЕРСТВО

ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ

СССР

Главтехуправление

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ

ПРОБООТБОРНИКОВ

И РАЗДЕЛОЧНЫХ МАШИН

ТВЕРДОГО ТОПЛИВА

НА ЭЛЕКТРОСТАНЦИЯХ

|

РАЗРАБОТАНА |

Уральским филиалом Всесоюзного дважды ордена Трудового Красного Знамени теплотехнического научно-исследовательского института им. Ф.Э. Дзержинского (УралВТИ), Специальным конструкторским бюро ВТИ им. Ф.Э. Дзержинского (СКБ ВТИ) |

|

ИСПОЛНИТЕЛИ |

Г.М. Карагодин, Н.П. Ваулина (УралВТИ), Е.И. Бялик, В.Н. Гудков (СКВ ВТИ) |

|

УТВЕРЖДЕНА |

Главным научно-техническим управлением энергетики и электрификации Минэнерго СССР 29.12.85 |

|

Заместитель начальника Д.Я. Шамараков |

|

ТИПОВАЯ ИНСТРУКЦИЯ |

РД 34.23.504-87 |

Срок действия установлен

с 01.07.88 до 01.07.98

Настоящая Типовая инструкция распространяется на пробоотборники и разделочные машины твердого топлива и устанавливает правила и методы его механизированного опробования на электростанциях Минэнерго СССР, типы машин, применяемых для отбора и разделки проб, их технические характеристики, требования к компоновке, монтажу, наладке, испытаниям и эксплуатации установок на тепловых электростанциях.

С момента ввода в действие настоящей Типовой инструкции утрачивает силу «Инструкция по наладке, испытанию и эксплуатации автоматического отборника лабораторных проб твердого топлива системы ВТИ» (М.: СЦНТИ, 1970).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Контроль за качеством топлива на ТЭС является одним из важнейших условий обеспечения высокой эффективности его использования. Современная технология топливоиспользования на ТЭС устанавливает два вида опробования топлива:

входное опробование - для выявления брака топлива и определения фактического качества топлива, поступающего на ТЭС. Результаты входного контроля используются для взаиморасчетов за топливо с предприятиями Минуглепрома СССР, для предъявления претензий и для технологических целей;

технологическое опробование - для определения качества топлива с целью расчета его удельных расходов на выработку электроэнергии, а также для технологических целей.

1.2. Под термином «Опробование» понимают комплекс работ, осуществляемых с целью получения первичной (суточной) пробы, а после дальнейшей переработки - лабораторной (аналитической) пробы, которая с достаточной, точностью представляет всю опробуемую массу топлива по требуемым, показателям. Опробование включает следующие операции:

отбор единичных проб топлива из опробуемого потока в первичную пробу;

разделку первичной пробы (дробление, сокращение, деление) до лабораторной (аналитической) пробы;

определение в лабораторной (аналитической) пробе качественных характеристик топлива.

1.3. В соответствии с ГОСТ 10742-71 при опробовании должны быть обеспечены следующие условия:

1.3.1. По методике отбора проб

Ширина раскрытия отбирающего элемента должна превышать размер максимальных кусков топлива при отборе проб: в местах перепада потока не менее чем в 2,5 раза, с ленты конвейера - в 2 раза, а при отборе проб из неподвижных потоков не менее чем в 1,5 раза; во всех случаях она должна быть не менее 50 мм.

Минимальная масса g (кг) единичной порции определяется по формуле

![]() (1)

(1)

где D - диаметр максимальных кусков топлива, мм.

Фактическая масса m (кг) единичной порции должна равняться расчетной, вычисляемой по формуле

где Q - мощность топливопотока, т/ч;

b - ширина раскрытия отбирающего элемента, м;

V - скорость движения отбирающего элемента пробоотборника, м/с.

Равномерный во времени отбор из всей массы опробуемого потока топлива необходимого числа единичных порций должен быть обеспечен в соответствии с требованиями Методических указаний по определению качества угля для учета удельных расходов топлива на электростанциях.

Отбирающий элемент должен отбирать в пробу порции из потока по всему сечению за одно или несколько пересечений. Скорость отбирающего элемента должна быть для отборников ВТИ, АО-ВТИ (с боковым раскрытием отбирающего элемента) больше, а для ПК (с верхним раскрытием отбирающего элемента) - меньше скорости материала падающего потока на уровне отбора.

1.3.2. По методике накопления и разделки первичных проб

При транспортировке порций в бункер-накопитель не должна происходить их подсушка. Бункер должен быть герметичным и заполняться первичной пробой не более чем на 3/4 своего объема.

Проборазделочные машины должны обеспечивать получение не менее двух равноценных лабораторных или аналитических проб. При этом масса лабораторной пробы должна быть не менее 500 г, а аналитической - не менее 125 г.

Дробилки и мельницы должны обеспечивать максимально крупность дробления для лабораторных проб - 3,0 мм, для аналитических - 0,2 мм.

1.4. Приготовленные лабораторные и аналитические пробы анализируются в соответствии с ГОСТ 27.314-87, ГОСТ 147-74, ГОСТ 11022-75.

2. ОПИСАНИЕ ПРОБООТБОРНИКОВ

И РАЗДЕЛОЧНЫХ МАШИН

2.1. Системы для опробования топлива

На электростанциях опробование топлива должно производиться только механизированным способом. Для этой цели применяются опробовательные системы, состоящие из следующих составных частей:

пробоотборников для отбора порций из опробуемого топлива в первичную пробу;

бункеров-накопителей для сбора и хранения первичной пробы;

разделочных машин для подготовки проб к анализу путем дробления и сокращения первичной пробы до лабораторной и измельчения до аналитической;

вспомогательных узлов (шнековые и ленточные конвейеры, мигалки, задвижки, короба пересыпа и др.), служащих для технологического соединения основных частей между собой.

2.2. Пробоотборники

На тепловых электростанциях применяются пробоотборники, отбирающие пробы из падающих потоков, системы ВТИ, АО-ВТИ по ОСТ 34-70-539-86 и ПК по ОСТ 24.082.03-77.

Допускается применение других типов пробоотборников, если они соответствуют требованиям указанных отраслевых стандартов.

2.2.1. Пробоотборники системы ВТИ

Пробоотборники системы ВТИ предназначены для механизированного отбора проб дробленого топлива крупностью до 40 мм из падающих потоков мощностью до 800 т/ч и применяются на конвейерах с ширимой ленты до 1200 мм. Пробоотборники применяются для технологического опробования топлива, поступающего на сжигание.

С 1977 г. пробоотборники типа ВТИ сняты с производства.

В табл. 1 приведены технические характеристики пробоотборников системы ВТИ.

|

Параметры |

Показатели |

|

Мощность опробуемого потока, т/ч, не более |

800 |

|

Ширина ленты конвейера, мм, не более |

1200 |

|

Крупность кусков опробуемого топлива, мм, не более |

40 |

|

Длина хода отбирающего элемента, мм, не менее |

715 |

|

Скорость отбирающего элемента, м/с, не менее |

8,5 |

|

Продолжительность периода между отборами, мин |

|

|

минимальная |

2,8 |

|

максимальная |

19,4 |

|

Ширина раскрытия отбирающего элемента, мм |

75 |

|

Глубина отбирающего элемента, мм |

65 |

|

Длина рычагов отбирающего элемента, мм |

815 |

|

Угол поворота рычагов, . . .° |

52 |

Отбирающий элемент 6 (черт. 1) пробоотборника с боковым раскрытием через равные промежутки времени с постоянной скоростью пересекает падающий поток топлива 7, отбирает из него порции и забрасывает их в окно приемного короба 1. Далее порции топлива самотеком направляются в бункер 8. Окно приемного короба снабжено заслонкой 4, не допускающей попадания топлива и пыли в бункер в периоды между отборами.

Отбирающий элемент 6 приводится в действие заводным механизмом 2 посредством штока 5, а заслонка 4 закрывается и открывается с помощью колонки дистанционного управления 3.

Черт. 1. Пробоотборник системы ВТИ:

а - схема пробоотборника

системы ВТИ; б - отбирающий элемент;

1 - приемный короб; 2 - заводной механизм;

3 - колонка дистанционного управления;

4 - заслонка; 5 - шток; 6 - отбирающий элемент;

7 - падающий поток топлива; 8 - бункер-накопитель

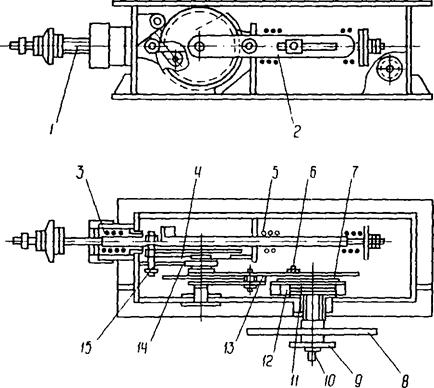

Заводной механизм периодического действия право- и левостороннего исполнения является кривошипно-кулисным механизмом, в котором непрерывное вращение приводной цепной звездочки 8 (черт. 2) преобразуется в возвратно-поступательное движение штока 1, соединенного с отбирающим элементом.

При вращении звездочки 8 кулиса 2 совершает колебательное движение вокруг оси вверх и вниз, и при каждом колебании собачка 13 поворачивает храповое колесо 14 и находящийся на одном валу с ним спиральный кулачок 4, сжимающий пружину 5 (диаметр пружины 108 мм, диаметр прутка 18 мм, число витков 21, рабочая нагрузка 1170 кг, марка стали 60 С2). Поворачиваясь вместе с храповым колесом 14, спиральный кулачок 4 отжимает ролик 15 на штоке 1. Освобожденная после сжатия пружина двигает шток заводного механизма со скоростью примерно 1,2 м/с. Для амортизации удара, возникающего из-за значительных усилий, развиваемых пружиной 5 при развороте, в передней части корпуса заводного механизма установлена буферная пружина 3 (диаметр пружины 105 мм, диаметр прутка 25 мм, число витков 4, рабочая нагрузка 3750 кг, марка стали 60 С2).

Длительность рабочего цикла заводного механизма (периодичность отбора) регулируется радиусом движения эксцентрика 12 и, следовательно, числом зубьев храпового колеса, захватываемого собачкой за один оборот эксцентрика. Изменение радиуса движения эксцентрика производится при остановленном пробоотборнике.

В корпусе эксцентрика 12 пометен диск 11, с нарезанной на его плоскости спиралью Архимеда, насаженный на конец валика эксцентрика. К корпусу эксцентрика прикреплены два направляющих полудиска 7 с пазами. Между пазами расположен ползун эксцентрика 6. Он имеет зубья, входящие во впадины между нитками спирали Архимеда на диске 11. При повороте диска 11 валиком 9 вправо ползун эксцентрика 6 передвигается по направлению оси валика 10, радиус эксцентрика и число захватываемых зубьев уменьшаются. При повороте влево радиус эксцентрика увеличивается.

|

Число зубьев, захватываемых за 1 оборот эксцентрика |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Продолжительность рабочего цикла, мин |

19 |

10 |

6 |

5 |

4 |

3 |

2 |

Черт. 2. Заводной механизм:

1 - шток; 2 - кулиса; 3 -

буферная пружина; 4 - спиральный кулачок;

5 - пружина; 6 - ползун эксцентрика; 7 - направляющий ползунок;

8 - звездочка; 9 - валик; 10 - ось валика; 11 - диск;

12 - эксцентрик; 13 - собачка; 14 - храповое колесо; 15 - ролик

2.2.2. Автоматические отборники АО-ВТИ

Автоматические отборники АО-ВТИ выпускаются Темиртауским литейно-механическим заводом с 1977 г. и предназначены для отбора проб дробленого топлива крупностью до 40 мм на электростанциях из падающего потока топлива мощностью до 2500 т/ч. С 1987г. выпускается модернизированный вариант АО-ВТИ, предназначенный для отбора проб дробленого топлива крупностью до 60 мм. Отборники используются для технологического опробования качества топлива, поступающего на сжигание.

Автоматические отборники проб выпускаются двух модификаций: AO1-ВТИ и АО2-ВТИ. Выбор типа определяется мощностью топливопотока электростанции и шириной конвейера.

Технические характеристики их приведены в табл. 2.

|

Параметры |

Показатели |

||

|

AO1-BTИ |

|

AO2-BTИ |

|

|

Мощность топливопотока, т/ч, до |

800 |

|

800 - 2500 |

|

Ширина ленты конвейера, мм |

650 - 1200 |

|

1400 - 2000 |

|

Крупность кусков топлива, при которой обеспечивается отбор, мм, не более |

|

60 |

|

|

Продолжительность периода между отборами порций, мин |

|

|

|

|

минимальная, |

1,9 |

|

2,2 |

|

максимальная |

10,7 |

|

19,6 |

|

Количество отборов порций в одном цикле |

1 |

|

2 |

|

Ширина раскрытия отбирающего элемента, мм |

|

160 |

|

|

Глубина отбирающего элемента, мм |

|

105 |

|

|

Скорость отбирающего элемента, м/с, не менее |

|

10 |

|

|

Длина рычагов отбирающего элемента, мм |

|

1050 |

|

|

Рабочее усилие пружины ударного механизма, Н |

|

12000 |

|

|

Время вывода отбирающего элемента в исходное положение (за поток), с |

|

37 |

|

|

Рабочая влажность опробуемого топлива |

|

He ограничена |

|

|

Мощность электропривода ударного механизма, кВт |

|

0,18 |

|

|

Общая мощность электроприводов, кВт |

0,18 |

|

0,36 |

|

Масса, кг |

530 - 580 |

|

1080 - 1430 |

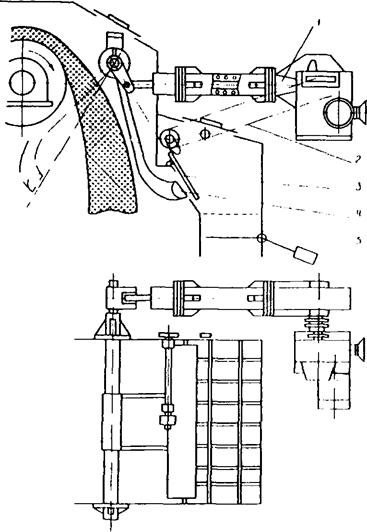

2.2.2.1. На черт. 3 приведена принципиальная схема пробоотборника АО1-ВТИ. Отбирающий элемент 4, имеющий форму ковша параболического профиля с боковым раскрытием, через равные промежутки времени пересекает падающий поток и отбирает из него порции топлива, забрасывая их в окно 3 приемной течки 5. Окно приемной течки снабжено заслонкой 7, не допускающей попадания топлива и пыли в периоды между отборами в первичную пробу, а также для предотвращения подсыхания топлива первичной пробы, накапливаемой в бункере.

Отбирающий элемент 4 приводится в движение ударным механизмом 1. В качестве привода 6 ударного механизма применен электрический исполнительный механизм (МЭО). От вала МЭО через цепной контур 2 передается движение на открытие заслонки. Закрывает окно заслонка под действием усилия собственной массы.

Черт. 3. Автоматический отборник АО1-ВТИ:

1 - ударный механизм; 2 -

цепной контур; 3 - окно приемной течки;

4 - отбирающий элемент; 5 - приемная течка; 6 - привод ударного механизма; 7 -

заслонка

Периодичность между отборами порций регулируется с помощью реле времени, установленного в шкафу управления отборником. Электрическая схема управления обеспечивает работу отборника в автоматическом режиме.

Основные составные части автоматического отборника проб АО1-ВТИ: ударный механизм, отбирающий элемент, заслонка.

Ударный механизм (черт. 4) право- и левосторонней сборки служит в качестве привода отбирающего элемента и заслонки.

Черт. 4. Ударный механизм:

1 - серьга; 2 - контргайка; 3 - ограничитель; 4 - амортизационная пружина; 5 - шпонка; 6 - гайка; 7 - опора; 8 - шток; 9 - корпус; 10 - бронзовый вкладыш; 11 - кожух; 12 - съемная крышка: 13 - смазывающий ковш; 14 - кулачок; 15 - опора; 16 - бронзовый вкладыш; 17 - пружина

|

Основные параметры: |

|

|

ход штока, мм........................................................................................ |

145 |

|

рабочее усилие пружины, Н................................................................ |

12000 |

|

предварительная нагрузка пружины, Н............................................. |

2000 |

|

параметры кулачка: |

|

|

рабочая часть, ...°......................................................................... |

135 |

|

участок выстоя, ...°...................................................................... |

18 |

|

участок холостого хода, ...°........................................................ |

207 |

|

номинальное время одного оборота вала электропривода, с.......... |

100 |

|

крутящий момент на валу электропривода, Н×м............................... |

1600 |

В ударном механизме вращение кулачка 14 преобразуется в поступательное движение штока 8. Действие кулачка на шток осуществляется через ролик. Обкатываясь по ролику, кулачок создает осевое перемещение штока. Шток сжимает пружину 17, которая к концу перемещения достигает рабочей нагрузки. Далее при сжатой пружине следует короткий выстой штока. Затем кулачок выходит из зацепления с роликом, и шток под действием пружины возвращается с большой скоростью в исходное положение. При дальнейшем вращении кулачок совершает холостой ход. После холостого хода цикл повторяется. Перемещение штока, его выстой при сжатой пружине и холостой ход обеспечиваются кулачком, профиль которого имеет вид спирали. По принципу действия профиль кулачка делится на три участка: холостой ход (окружность радиусом 55 мм с сектором в 207 градусов); рабочую часть (спиральная линия, плавно переходящая с окружности радиусом 55 мм на окружность радиусом 205 мм, с сектором в 135 градусов); выстой (окружность радиусом 205 мм с сектором 18 градусов).

Участок выстоя заканчивается резким переходом на участок холостого хода. На этом переходе происходит срабатывание пружины.

Вращение на кулачок передается от электрического исполнительного механизма (МЭО) через упругую втулочно-пальцевую муфту, имеющую люфт в плоскости вращения. Люфт муфты предотвращает передачу на вал привода отрицательного усилия, появляющегося от действия сжатой пружины при переходе ролика с участка выстоя на участок холостого хода кулачка. Это дает возможность кулачку в момент перехода ролика не препятствовать усилию пружины, а под ее действием провернуться по ходу вращения на величину люфта, а штоку беспрепятственно возвратиться в исходное положение.

Шток ударного механизма двигается в бронзовых вкладышах 10, 16, установленных в двух опорах 7, 15. На выходном конце штока навинчена серьга 1 для соединения с валом отбирающего элемента. Другой конец штока имеет вилку с роликами. Центральный ролик взаимодействует с кулачком, а два крайних, обкатываясь по направляющим, предотвращают изгиб консоли штока. Изгибающее усилие возникает в результате действия кулачка на центральный ролик. Амортизационная пружина 4 служит для восприятия удара, появляющегося при возвращении штока в исходное положение.

В целях безопасности кулачок ударного механизма огражден кожухом 11, служащим одновременно и картером. Съемная крышка 12 позволяет визуально контролировать состояние рабочих поверхностей кулачка, роликов и консоли штока, а также следить за наличием масла в картере. В корпусе установлен смазывающий ковш 13, приводящийся в движение от вращения кулачка. При каждом обороте кулачка ковш захватывает из картера порцию масла и выливает ее на рабочие поверхности кулачка и ролика в момент их соприкосновения.

Конструкцией ударного механизма предусмотрено регулирование усилия пружины и величины хода штока. Усилие пружины и ее предварительная нагрузка устанавливаются и регулируются поворотом опоры 7. При проворачивании опоры 7 гайка 6, ограниченная от вращения шпонкой 5, двигаясь поступательно, изменяет длину пружины и, следовательно, ее усилие. Шпонка 5 перемещаясь вместе с гайкой 6 вдоль паза корпуса 9, позволяет контролировать производимое изменение длины пружины 17. Проворачивание опоры 7 осуществляется с помощью отверстий, расположенных на ее наружной части. Величина хода штока регулируется вращением ограничителя 3. По окончании регулировки ограничитель стопорится контргайкой 2.

От привода ударного механизма через цепной контур передается вращение на ось заслонки. Для этой цели на валу МЭО установлена звездочка.

Отбирающий элемент имеет форму ковша параболического профиля с боковым раскрытием и закреплен на двух рычагах, соединяющихся с кареткой, неподвижно насаженной на вал. Вал установлен в двух подшипниковых опорах и получает вращательное движение от ударного механизма. Соединение вала с ударным механизмом осуществляется через вилку и серьгу.

Окно приемной течки бункера-накопителя снабжается заслонкой. Движение на открытие сообщается от электропривода МЭО ударного механизма. От вала МЭО через цепной контур вращение передается на ось заслонки. На оси жестко закреплена вилка с роликом. При вращении вилки ролик входит в зацепление с верхней частью шторки и, обкатываясь, поворачивает ее. В момент отбора шторка максимально открывает окно. После отбора при дальнейшем вращении вилки ролик выходит из зацепления, и шторка под действием собственной массы, падая, закрывает створ окна.

2.2.2.2. Автоматический отборник АО2-ВТИ (черт. 5) имеет два отбирающих элемента с индивидуальными приводами к ним, поочередно с равным интервалом и постоянной скоростью пересекающих падающий поток 6 и отбирающих из него порции топлива. Порция, отобранная одним отбирающим элементом, представляет одну вторую часть сечения потока. Сумма двух порций, отобранных поочередно каждым отбирающим элементом, представляет все сечение потока.

Отобранная из потока 6 порция топлива забрасывается отбирающим элементом 5 в окно 10 приемной течки 11. Окно приемной течки снабжено двухсекционной заслонкой 15. Каждая секция открывает соответствующую часть окна непосредственно перед отбором и закрывает сразу после срабатывания отбирающего элемента. Обе секции заслонки и соответствующие им отбирающие элементы приводятся в движение от двух ударных механизмов 12, описание которых дано в п. 2.2.2.1.

При одновременной работе ударных механизмов отбирающие элементы работают поочередно, так как кулачки обоих ударных механизмов развернуты в плоскости вращения на 180 градусов один относительно другого, и период рабочего хода одного ударного механизма сочетается с периодом холостого хода другого ударного механизма. Через каждые пол-оборота кулачков периоды чередуются. Периодичность между срабатываниями отбирающих элементов регулируется с помощью реле времени, установленного в шкафу управления отборником.

Между двумя отбирающими элементами АО2-ВТИ имеется зазор, который предотвращает задевание отбирающих элементов друг за друга в момент отбора. Чтобы исключить влияние зазора на отбор, конструкцией предусмотрено возвратно-поступательное синхронное смещение обоих отбирающих элементов на величину зазора. Благодаря смещению отбирающие элементы получают возможность поочередно к моменту отбора становиться в нужное положение, позволяющее пересекать каждому из них ровно половину потока.

Окно приемной течки бункера-накопителя снабжается двухсекционной заслонкой. Обе секции заслонки в период отбора поочередно открывают часть окна, и в промежутках между отборами плотно закрывают. Между секциями заслонки предусмотрен зазор для того, чтобы отбирающий элемент в момент забрасывания в окно отобранной порции топлива не ударял по соседней секции. Однако в целях более полной герметизации бункера-накопителя зазор перекрывается клапаном - стальным прямоугольным листом, ширина которого несколько больше величины зазора. При поворачивании любой из двух секций вместе с нею поднимается клапан, увеличивая тем самым просвет окна и позволяя отбирающему элементу свободно входить в окно в момент отбора.

Для обеспечения поочередного открытия секций их вилки 2 должны быть развернуты в плоскости вращения на 180 градусов одна относительно другой.

Черт. 5. Автоматический отборник АО2-ВТИ:

1 - высекатель; 2 -

механизм открытия заслонки; 3 - серьга;

4 - вал высекателя; 5 - отбирающий элемент; 6 - падающий поток топлива;

7 - пружина; 8 - шток ударного механизма; 9 - кулачок; 10 - окно приемной

течки;

11 - приемная течка; 12 - ударный механизм; 13 - цепной контур;

14 - электропривод МЭО; 15 - секционная заслонка

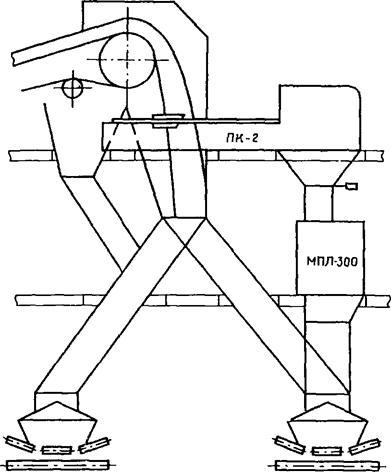

2.2.3. Пробоотборники типа ПК

Пробоотборники типа ПК выпускаются Краснолучским машиностроительным заводом и предназначены для отбора проб топлива с крупностью кусков до 300 мм из падающего потока мощностью до 1360 т/ч. Они применяются для входного опробования топлива, поступающего на электростанцию, а также для технологического опробования, когда невозможно применение отборников АО-ВТИ (отсутствие дробильного корпуса, установка в узле пересыпа щепоуловителя, расширяющего поток более чем на 800 мм, и др.). Пробоотборники ПК изготовляются двух типоразмеров для крупности до 150 мм (ПК1) и до 300 мм (ПК2) с лево- и правосторонним расположением электропривода. В табл. 3 приведены их технические характеристики.

|

Параметры |

Показатели |

|||||

|

ПК1-8 |

ПК1-10 |

ПK1-12,5 |

ПК2-8 |

ПК2-10 |

ПК2-12,5 |

|

|

Мощность топливопотока, т/ч |

530 |

1030 |

1360 |

530 |

1030 |

1360 |

|

Длина отбирающего элемента, мм |

800 |

1000 |

1250 |

800 |

1000 |

1250 |

|

Масса, кг |

2500 |

2500 |

2500 |

3200 |

3550 |

3550 |

|

Габариты, мм |

||||||

|

длина |

3350 |

4000 |

4750 |

4500 |

5600 |

7100 |

|

ширина |

3360 |

3550 |

3750 |

3660 |

3750 |

4000 |

|

высота |

800 |

1250 |

||||

|

Крупность опробуемого материала, мм |

150 |

300 |

||||

|

Ширина раскрытия отбирающего элемента, мм |

375 |

750 |

||||

|

Скорость отбирающего элемента, м/с |

1,60 |

2,00 |

2,50 |

3,15 |

||

|

Номинальный угол установки пробоотборника, ° |

0 |

15 |

30 |

45 |

|

|

|

Мощность электродвигателя, кВт |

4,0 |

8,0 |

||||

|

Рабочая влажность опробуемого топлива, %, не более |

||||||

|

бурые угли |

40 |

|||||

|

каменный уголь и антрацит |

18 |

|||||

|

горючие сланцы |

17 |

|||||

На черт. 6 приведена принципиальная схема пробоотборника ПК. На раме 1 смонтированы валы: приводной 4 и натяжной 2, связанные между собой бесконечными цепями, на которых установлен отбирающий элемент 3.

Работает пробоотборник циклически в автоматическом режиме и сблокирован с конвейером. При пуске электродвигателя конвейера одновременно происходит подготовка электрической цепи к пуску электродвигателя пробоотборника. Пуск и остановка производятся при скорости вращения 485 об/мин, а пересечение отбирающим элементом потока - 980 об/мин. Переключение с малой скорости на большую должно происходить в момент огибания отбирающим элементом звездочек, а переключение на малую скорость - на выходе отбирающего элемента из потока материала. Движущийся отбирающий элемент с верхним раскрытием ковша пересекает опробуемый поток, отбирает порцию топлива и транспортирует ее в приемную течку. Отбирающий элемент, переворачиваясь, разгружается в бункер-накопитель или непосредственно на питатель машины для подготовки проб и останавливается. Через определенный интервал времени (в пределах от 5 до 3 мин) цикл повторяется. Время между срабатываниями пробоотборника устанавливается с помощью реле времени. Для подсчета количества порций предусмотрено счетно-импульсное реле.

Черт. 6. Пробоотборник ковшовый типа ПК;

1 - рана; 2 - натяжной вал; 3 - отбирающий элемент; 4 - приводной вал

2.3. Проборазделочные машины

Проборазделочные машины предназначены для механизированной разделки первичных проб в лабораторную или аналитическую. Для ТЭС страны регламентируются следующие типы проборазделочных машин, выпускаемых Краснолучским машиностроительным заводом: МПЛ-150, МПЛ-300 по ГОСТ 13812-78.

Техническая характеристика проборазделочных машин приведена в табл. 4.

Допускается применение проборазделочных машин других типов, если они соответствуют требованиям ГОСТ 10742-71 и ГОСТ 13812-78.

|

Параметры |

Показатели |

|

|

МПЛ-150 |

МПЛ-300 |

|

|

Производительность, т/ч, до |

2 |

15 |

|

Максимальная крупность исходного топлива, мм |

150 |

300 |

|

Крупность приготовленной пробы, мм |

3 |

|

|

Число приготовленных экземпляров лабораторных проб |

3 |

|

|

Предельная влажность исходного топлива, % |

|

|

|

для каменных углей и антрацитов |

18 |

|

|

горючих сланцев |

17 |

|

|

бурых углей |

40 |

|

|

Общая мощность электродвигателей, кВт |

11,2 |

34,2 |

|

Масса, кг |

1600 |

5900 |

|

Габариты, мм: |

|

|

|

длина |

2055 |

3000 |

|

ширина |

1020 |

2150 |

|

высота |

1768 |

3170 |

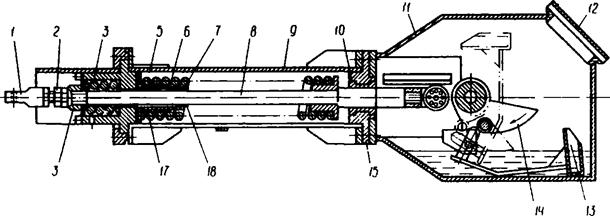

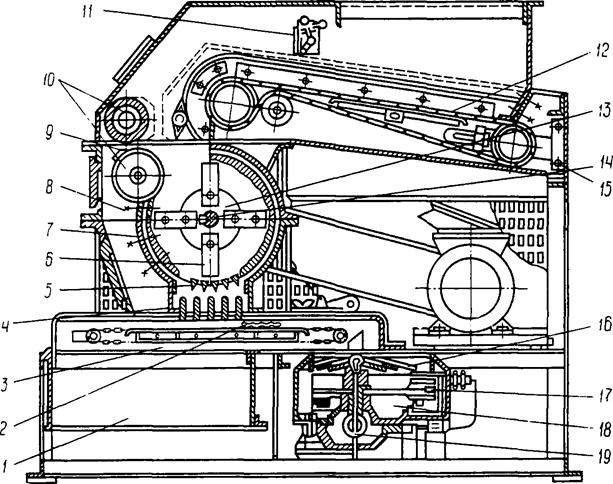

2.3.1. Проборазделочная машина МПЛ-150 осуществляет дробление и сокращение первичной пробы твердого топлива до лабораторной. Исходное топливо (первичная проба) из бункера-накопителя поступает на ленточный питатель 12 (черт. 7) проборазделочной машины, который равномерно подает топливо в молотковую дробилку. Количество подаваемого топлива регулируется шиберным устройством 11 путем изменения зазора между шибером и лентой питателя.

В молотковой дробилке топливо измельчается до крупности 0 - 3 мм. По мере измельчения топливо просыпается через щели колосниковой решетки 5 и направляющего аппарата 4, который выравнивает поток. Сыплющийся угольный поток периодически пересекают ковши 2 сократителя 3, выбирая из него небольшие порции топлива. Остальная часть, не попадающая в ковши, ссыпается в течку 1.служащую для удаления отходов сокращения. Отобранное топливо ковши сбрасывают на вращающийся конус 16 делителя - сократителя 18. С конуса часть топлива попадает в банки 17 для лабораторных проб, а остальная часть удаляется в отход.

В результате сокращения исходного топлива выделяются три одинаковые по массе лабораторные пробы: основная, резервная и арбитражная.

Кратность сокращения проборазделочной машины определяется количеством установленных ковшей 2. При наличии четырех ковшей (ширина ковша 30 мм) кратность сокращения равна 500. При одном ковше величина кратности сокращения равна 2000.

Ленточный питатель и дробилка проборазделочной машины работают от индивидуальных электроприводов, мощность которых соответственно равна 0,6 и 10 кВт. Сократитель ковшовый и делитель - сократитель приводятся в движение от единого привода мощностью 0,6 кВт. Электродвигатели приводов выполнены во взрывобезопасном исполнении.

Измельчение топлива в дробилке осуществляется с помощью молотков 6, подвешенных шарнирно на дисках 13, ротора 14 и броневых плит 7, которыми футерованы стенки корпуса дробилки.

Для предохранения приемной горловины дробилки от налипания влажного топлива предусмотрены вращающиеся очистные барабаны 10 и ножи 9.

Для доступа к банкам лабораторных проб предусмотрена дверца. В целях безопасности дверца механически сблокирована с кулачковой муфтой, передающей вращение от привода на вал 19 делителя - сократителя. Таким образом, при открытой дверце исключается возможность включения делителя сократителя.

Пуск и отключение проборазделочной машины осуществляются с местного шкафа управления. Машина МПЛ-150 может работать во взрыве опасных помещениях.

Черт. 7. Проборазделочная машина МПЛ-150:

1 - течка для удаления

отходов сокращения; 2 - ковш; 3 - ковшовый сократитель;

4 - направляющий аппарат; 5 - колосниковая решетка; 6 - молотки; 7 - броневые

плиты; 8 - болт; 9 - ножи; 10 - очистные барабаны; 11 - шиберное устройство;

12 - ленточный питатель; 13 - диск; 14 - ротор; 15 - натяжное устройство; 16 -

конус;

17 - банки; 18 - делитель - сократитель; 19 - вал делителя - сократителя

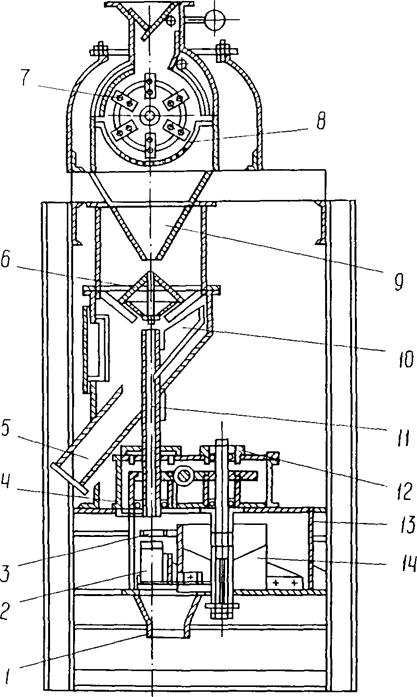

2.3.2. Проборазделочная машина МПЛ-300 предназначена для обработки первичных проб твердого топлива и продуктов их обогащения крупностью кусков до 300 мм в лабораторную пробу. Машина используется в установках для опробования, состоящих из пробоотборника, устройств для подачи первичных проб в машину и для удаления отходов проб.

Обработка проб машиной производится в две стадии. На первой ступени первичная проба крупностью до 300 мм (черт. 8) ленточным питателем 5 подается в молотковую дробилку 3 и дробится до крупности 25 мм. Под дробилкой установлен многоковшовый цепной сократитель 2, ковши которого отбирают порции промежуточной дробленой пробы и подают их в бункер машины второй стадии переработки.

В качестве второй ступени в МПЛ-300 используется машина МПЛ-150 В ней производится дробление промежуточной пробы до крупности 0 - 3 мм и вторичное сокращение и деление лабораторной пробы на три части. Остатки пробы первой и второй ступеней удаляются через течки 1 и 9.

Черт 8. Проборазделочная машина для подготовки лабораторных проб типа МПЛ-300:

1 - течка для удаления

отходов после первой стадии сокращении; 2 - многоковшовый ценной сократитель

первой стадии;

3 - дробилка; 4 - решетка загрузочная; 5 - питатель; 6 - делитель -

сократитель, машины МПЛ-150; 7 - течка для отходов

пробы после машины МПЛ-150. 8 - сократитель машины МПЛ-150; 9 - дробилка машины

МПЛ-150; 10 - питатель машины

МПЛ-150; 11 - привод дробилки первой стадии дробления; 12 - привод,

многоковшового сократителя; 13 - муфта

2.3.3. Пробоотборники системы ВТИ снабжены проборазделочной машиной ВТИ, которая в настоящее время так же, как и пробоотборники ВТИ промышленностью не выпускается. Однако большое число электростанций использует эти машины. В табл. 5 приведены технические характеристики проборазделочной машины ВТИ.

|

Параметры |

Показатели |

|

Производительность, кг/ч |

300 |

|

Предельная крупность исходного топлива, мм |

50 |

|

Предельная влажность каменных углей и антрацитов, % |

10 |

|

Крупность измельченного топлива, мм |

0 - 3 |

|

Число ступеней сокращения |

2 |

|

Количество выдаваемых лабораторных проб |

4 |

|

Кратность сокращения |

256,512 |

|

Мощность электродвигателя, кВт |

5,5 |

|

Масса, кг |

710 |

|

габариты, мм: |

|

|

длина |

1300 |

|

высота |

2335 |

|

ширина |

985 |

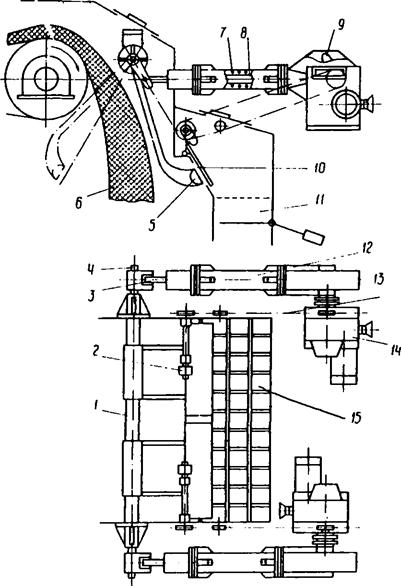

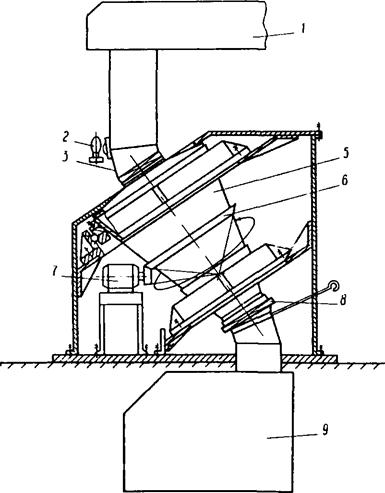

Проборазделочная машина ВТИ состоит из дробилки ДМ-300 (или ЛДМ-1) и двухступенчатого порционера - сократителя (черт. 9)

Дробилка измельчает топливо до 3 мм. Измельчающими элементами дробилки являются рифленая внутренняя поверхность и стальные била 7, укрепленные по 30 - 50 штук на 6 штифтах. В нижней части дробилки расположена съемная решетка 8 с отверстиями диаметром 6 мм.

Измельченная первичная проба сокращается в двухступенчатом порционере - делителе. Первая ступень порционера состоит из приемной воронки 9 и наклонного дна с боковым отводом 5. Над воронкой укреплен распределительный конус 6. Через наклонное дно проходит полый вал 11, на верхнем конце которого под распределительным конусом крепится делительный сектор 10 с наклонным дном, сообщающимся с полостью вала через специальный вырез. На нижней части полого вала закреплено малое червячное колесо редуктора 4, которое вращает делительный сектор со скоростью 60 об/мин. Попадая через распределительный конус во вращающийся делительный сектор с углом 22 ° 30 ', порция сокращается в 16 раз.

Вторая ступень сокращения расположена под редуктором и представляет собой цилиндрический кожух 13, через который проходит вал 12, на него насажен барабан 14, вращающийся со скоростью 45 об/мин. К верхней части барабана прикреплены четыре секторные воронки 3, из которых две противоположные имеют угол раскрытия 22 ° 30 ', а две другие 11 °. При вращении ротора воронки пересекают поток топлива, выходящий из полого вала, часть топлива попадает в находящиеся под воронками стаканы 2 для лабораторной пробы. В стаканах под воронками с углом 22 ° 30 ' масса пробы сокращается в 16 раз, а с углом в 11 ° в 32 раза. Общая кратность сокращения в первом случае 256, во втором 512.

Большая часть потока топлива из трубчатого вала ссыпается и сметается цетками в бидон.

Черт. 9. Проборазделочная машина системы ВТИ:

1 - течка для сброса

отходов второй ступени; 2 - стакан; 3 - секторная воронка;

4 - малое червячное колесо редуктора; 5 - боковой отвод; 6 - распределительный

конус; 7 - стальные била; 8 - съемная решетка; 9 - приемная воронка; 10 -

делительный

сектор; 11 - полый вал; 12 - вал; 13 - цилиндрический кожух; 14 - барабан

2.4. Бункер-накопитель и вспомогательные узлы опробовательных установок

В систему опробовательных установок, кроме пробоотборников и разделочных машин, входят бункер-накопитель, шиберы, мигалки, шнековые (ленточные) конвейеры. Это оборудование изготавливается силами ТЭС.

2.4.1. Бункер-накопитель предназначен для сбора порций, отбираемых в первичную пробу (суточную, сменную). Для сохранения качества отобранного топлива в неизменном виде необходимо, чтобы бункер-накопитель соответствовал следующим требованиям: был герметичным, чтобы хранящееся и накапливающееся топливо не подсыхало, в него не попадали топливо и пыль извне и в промежутках между отборами; емкость бункера должна заполняться не более чем на 3/4 объема; стенки должны иметь угол наклона больше угла естественного откоса опробуемого топлива; нижняя горловина должна иметь шибер; в коробе пересыпа перед бункером-накопителем должен быть герметично закрывающийся люк, назначением которого является сбор единичных порций топлива, отбираемых пробоотборником с целью определения их массы; в верхней части должен быть герметично закрывающийся люк для осмотра и чистки; бункер-накопитель и приемный короб должны быть теплоизолированы.

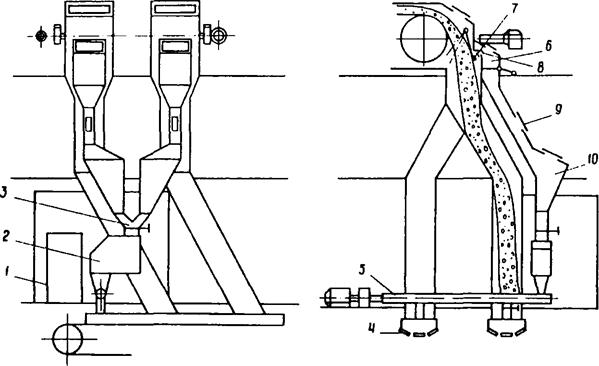

2.4.2. При опробовании высоковлажных топлив с плохими сыпучими свойствами, а также топлив с высокой неоднородностью по качеству следует применять компоновку опробователя (черт. 10) с использованием вибратора 2 и вращающегося бункера-накопителя 4 (скорость вращения 10 об/мин).

Черт.

10. Схема компоновки опробователя с

вращающимся бункером-накопителем:

1 - пробоотборник; 2 -

вибратор; 3 - приемный короб бункера-накопители;

4 - бункер-накопитель; 5 - опорно-поворотное устройство; 6 - обод;

7 - электропривод; 8 - задвижка; 9 - проборазделочная машина

2.4.3. Шиберы в системе опробователя устанавливаются:

на нижней горловине бункера-накопителя перед входом в проборазделочную машину;

на выходе из проборазделочной машины для сброса отхода переработанной первичной пробы на тот или иной транспортер бункерной галереи. Мигалки необходимо устанавливать на выходе из течки проборазделочной машины, если отход переработанной первичной пробы самотеком (без шнековых питателей) поступает на конвейеры бункерной галереи.

2.4.4. Шнековые и ленточные конвейеры применяются для транспортировки отхода переработанной первичной пробы с проборазделочной машины в технологический топливопоток.

2.4.5. В приемном коробе опробователя сразу за пробоотборником (после заслонки) необходимо устанавливать решетку с размерами ячеек: для проборазделочной машины МПЛ-150 150×150 мм, для ВТИ - 50×50 мм.

3. ТРЕБОВАНИЯ К

МОНТАЖУ, НАЛАДКЕ И ИСПЫТАНИЯМ

ПРОБООТБОРНИКОВ И ПРОБОРАЗДЕЛОЧНЫХ МАШИН

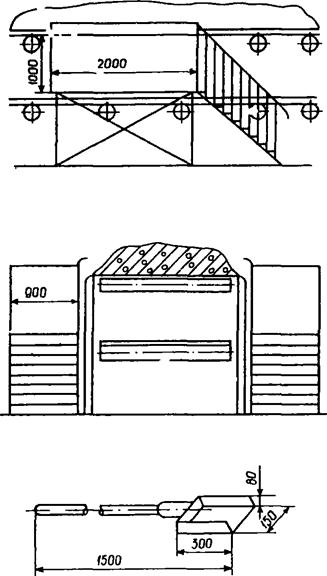

3.1. Установки технологического опробования топлива

Пробоотборники технологического опробования монтируют в узле пересыпа топлива с наклонного конвейера на горизонтальный конвейер бункерной галереи.

На черт. 11 показана типовая схема компоновки технологического опробователя твердого топлива, предусматривающая на одной топливоподаче наличие двух пробоотборников 7, двух (одного) бункеров-накопителей первичной (суточной) пробы 10, одной проборазделочной машины 2. Удаление отходов сокращения первичной пробы топлива в технологический поток 4 производится шнековым конвейером 5 или самотеком через сдвоенную мигалку. Проборазделочная машина должна быть размещена в защитном помещении 1 площадью 10 - 15 м2, где кроме нее, находится рабочий стол лаборанта, телефон, пульт управления проборазделочной машиной, приспособление для разделки проб вручную.

Черт.

11. Типовая схема компоновки пробоотборной и проборазделочной

установки для эксплуатационного контроля качества твердого топлива:

1 - проборазделочное

помещение; 2 - проборазделочная машина; 3 - шибер; 4 - конвейер

топливоподачи; 5 - шнековый конвейер; 6 - мигалка; 7 - отбирающий элемент;

8 - окно приемкой течки; 9 - смотровой люк; 10 - бункер-накопитель

3.2. Установки входного опробования топлива

3.2.1. Отборники для входного контроля так же, как и технологического, устанавливаются в узлах пересыпа топлива. Отборник монтируется в узле пересыпа до подачи топлива на склад или после питателей вагоноопрокидывателей. В системе этого опробователя используются пробоотборники ПК2 и проборазделочные машины МПЛ-300. На черт. 12 и 13 изображены принципиальные схемы двух основных компоновок на топливоподаче механизированных систем входного контроля.

3.2.2. На черт. 12 изображена схема установки пробоотборников ПК2 в узле пересыпа под питателями вагоноопрокидывателя. На один конвейер ставится два-три пробоотборника (по числу питателей). С них пробы подаются дополнительными конвейерами на одну проборазделочную машину МПЛ-300 Отходы от разделки с этой машины удаляются в основной технологический поток шнековыми конвейерами.

Черт.

12. Принципиальная схема компоновки пробоотборных и разделочных

установок входного контроля под вагоноопрокидывателем

3.2.3. На черт. 13 изображена схема компоновки механического опробователя входного контроля в наземном узле пересыпа № 1. На каждый конвейер устанавливается один пробоотборник ПК2 и одна проборазделочная машина МПЛ-300. Удаление отходов переработки производится самотеком или посредством дополнительного конвейера.

Черт.

13. Принципиальная схема компоновки пробоотборных

и разделочных установок входного контроля в наземном

узле пересыпа № 1

3.3. Топливо, поступающее в проборазделочную машину, должно быть освобождено от металла. Опробователи входного контроля устанавливаются без промежуточных бункеров-накопителей. В непосредственной близости от установки входного контроля должно быть помещение площадью 15 - 20 м2, где размещаются рабочий стол оператора, телефон, пульты управления машинами, склад для арбитражных проб, инструмент и т.д.

3.4. Монтаж пробоотборников, проборазделочных машин и вспомогательных узлов к ним должен производиться по проектам, выполненным с учетом требований ГОСТ 10742-71, ГОСТ 13812-78, ОСТ 34-70-539-86 и настоящих Методических указаний.

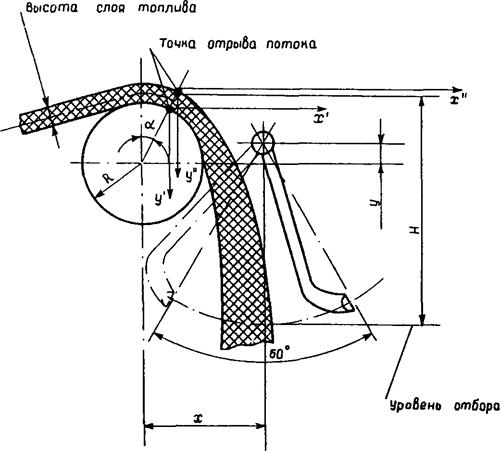

3.5. Монтаж пробоотборников и разделочных машин

3.5.1. При установке пробоотборников типа ВТИ, АО-ВТИ в узле пересыпа важное значение имеет правильный выбор координат оси вала отбирающего элемента. Выбор координат определяется траекторией потока опробуемого топлива в пересыпном коробе. Вычерчивают в масштабе узел пересыпа. Рассчитывают и строят на этом чертеже нижнюю и верхнюю образующие (параболы) потока (черт. 14).

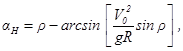

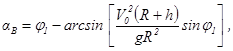

Формула для расчета нижней образующей

![]() (3)

(3)

Формула для расчета верхней образующей

![]() (4)

(4)

где ![]() - линейная

скорость верхних частиц потока, м/с;

- линейная

скорость верхних частиц потока, м/с;

aH, B - углы отрыва нижних и верхних частиц потока топлива от барабана, град.

Определяют полюсное расстояние hn по формуле

![]()

Если hn = R, то aH, B = 0, т.е. точка отрыва потока лежит на вертикали.

Если hn < R, то aH = aB, = - b,

где b - угол наклона конвейера, т.е. поток отрывается при входе ленты на барабан.

Если hn > R, то

(5)

(5)

где r = arctg f1;

f1 - коэффициент трения угля об ленту, f1 = 0,4 ... 0,8;

где j1 - угол естественного откоса топлива, = 25 ° ... 40 °;

V0 - скорость движения конвейерной ленты, м/с;

R - радиус барабана с учетом толщины конвейерной ленты, м;

g - ускорение силы тяжести, 9,8 м/с2;

h - наибольшая высота слоя топлива на ленте при максимальной нагрузке конвейера,

![]()

где В - ширина ленты конвейера, м;

Q - производительность конвейера, т/ч;

g - насыпной вес угля, т/м3.

Задаваясь значениями ХH, XB и получая точки YH и YB, вычерчивают в масштабе образующие потока.

Средняя скорость потока Уя на уровне отбора подсчитывается по формуле

![]() (7)

(7)

где Vcp - начальная скорость движения среднего слоя потока, м/с,

![]()

-

угол отрыва от барабана среднего слоя потока, град.;

-

угол отрыва от барабана среднего слоя потока, град.;

Н - расстояние от точки отрыва частиц среднего слоя потока до уровня отбора, м.

Средняя скорость Vэ отбирающего элемента отборника АО2-ВТИ при мощности потока 800 - 2500 т/ч должна составлять 10 - 8 м/с, а для отборника АО1-ВТИ при мощности потока 800 т/ч - 10 м/с.

Уровень отбора должен быть по возможности ближе к месту отрыва потока от сбрасывающего барабана.

Координата X оси вала определяется, исходя из следующих условий:

отбирающий элемент в конечных положениях, а также вал высекателя не должен находиться в потоке;

в конечном положении после отбора не должны находиться в потоке рычаги отбирающего элемента (для АО2-ВТИ);

плоскость раскрытия отбирающего элемента при входе в поток и выходе из него в момент отбора по возможности должна располагаться по касательной к крайним образующим потока;

биссектриса угла хода отбирающего элемента должна проходить через середину сечения потока на уровне отбора.

Черт. 14. Схема выбора координат оси вала отбирающего элемента

3.5.2. С целью удобства монтажа сборку высекателя отборника АО-ВТИ надо производить вне головной воронки. В этом случае высекатель собирается на прямоугольных стальных листах толщиной 10 - 12 мм, заменяющих стенки короба воронки. При этом один из листов делается больше другого по длине и ширине на 50 - 70 мм. Отверстия в боковых стенках воронки выполняются в соответствии с размером листов, но с учетом на их приварку. Собранная конструкция высекателя без отбирающих элементов вводится внутрь воронки через большее боковое отверстие. По окончании выверки высекателя (непараллельность продольной оси вала высекателя относительно оси барабана и отклонение от расчетных его координат - не более 3 мм) листы прихватываются сваркой к стенкам. При установке высекателя следует обратить внимание на то, чтобы середина центральной опоры совпадала с плоскостью, делящей поток на две равные части. Вал высекателя должен от руки легко проворачиваться в подшипниковых опорах. Затем на валу закрепить каретку с отбирающим элементом.

При максимальной загрузке конвейера, пользуясь вилкой на выходном конце вала высекателя, нужно установить и зафиксировать конечные положения отбирающего элемента, выдержав угол b = 60 °, и окончательно приварить листы.

Пользуясь фиксацией конечных положений отбирающего элемента, устанавливается ударный механизм. При сооружении опорной рамы под ударный механизм и его привод следует обратить особое внимание на ее жесткость. Рама ударного механизма воспринимает ударную нагрузку при срабатывании пружины усилием Р = 12000 Н.

Вручную, пользуясь маховиком МЭО, проверить работу ударного механизма, высекателя в соединении с ударным механизмом, если требуется, произвести их настройку.

Для удобства монтажа следует сборку заслонки выполнять вне короба воронки. С этой целью изготавливается каркас передней части приемной течки - той части, где размещается заслонка. Каркас выполняют из равнополочного уголка № 4, а окно - из уголка № 2 или № 2,5. Кромки окна оклеиваются листовой резиной толщиной 2 - 3 мм. На каркасе собираются и выверяются все составные части заслонки. Затем каркас с заслонкой устанавливается в воронке и выставляется относительно отбирающего элемента (отбирающих элементов), находящегося (щихся) в конечном положении. При установке нужно учитывать следующие требования:

при срабатывании отбирающий элемент должен входить в створ окна на 10 - 20 мм;

створ окна должен быть равно расположен относительно отбирающих элементов;

в момент срабатывания отбирающего элемента его рычаги не должны ударяться о металлоконструкции приемной течки.

Обшивку каркаса листом можно выполнять и в коробе головной воронки в период сооружения оставшейся части приемной течки и бункера-накопителя.

Все движущиеся части отборника, расположенные вне короба, должны иметь сплошные или сетчатые ограждения. Ограждения, не предусмотренные проектом, сооружаются по месту.

3.5.3. В зависимости от местных условий пробоотборник типа ПК может монтироваться на металлических балках несущих конструкций или на бетонном основании. Пробоотборник располагается под необходимыми углами наклона: 0, 15, 30, 45 °, а привод устанавливается в горизонтальной плоскости и соединяется с пробоотборником. Реле, кнопочный пост управления, светильник и сирена располагаются в непосредственной близости от пробоотборника.

Горловина приемного короба проборазделочной машины должна располагаться непосредственно под местом выгрузки отбирающего элемента пробоотборника таким образом, чтобы порции самотеком поступали из пробоотборника в проборазделочную машину.

3.5.4. Проборазделочные машины МПЛ-150 устанавливаются непосредственно под выходным отверстием бункера-накопителя сразу за шибером. В случае невозможности установки машин так, чтобы топливо из бункера шло в нее самотеком, допускается применение небольших закрытых питателей. Удаление отходов переработки топлива производится шнековым питателем с возможностью сброса на оба конвейера бункерной галереи. Если отход дробленого топлива с МПЛ-150 поступает в основной топливопоток самотеком, необходимо на сбросной течке установить сдвоенную мигалку для предотвращения попадания пылевых потоков из пересыпного короба в тракт проборазделочной машины.

Проборазделочные машины опробовательных установок необходимо размещать в специальном помещении площадью до 20 м2, где также должен быть установлен пульт управления машиной, телефон, стол.

3.5.5. Монтаж и размещение вспомогательного оборудования (бункеров-накопителей, коробов пересыпа, конвейеров, мигалок, шиберов, решеток) производятся после установки пробоотборника и проборазделочной машины.

Емкость бункера-накопителя Vδ (м3) рассчитывается по формуле

![]() (8)

(8)

где n - число порций, отбираемых в первичную (суточную) пробу, шт;

m - масса единичной порции [расчет по (2)], кг;

g - насыпная плотность топлива, кг/м3.

Вся система опробовательной установки должна быть герметичной.

Для свободного истечения топлива по коробам их внутренние поверхности должны быть ровными, все сварные швы зачищены. Углы наклона течек и стенок бункера не должны быть менее 60 °.

3.5.6. Установить шкаф управления отборником и выполнить подключения.

Корпуса электродвигателей и шкаф управления заземлить согласно Правилам устройств электроустановок. Пуск в работу незаземленного оборудования запрещается.

Все пусковые устройства должны иметь надписи, указывающие их назначение.

Зона действия пробоотборника и разделочной машины должна быть обеспечена рабочим и аварийным освещением.

3.6. Наладка пробоотборников и разделочных машин твердого топлива

3.6.1. Пробоотборник системы ВТИ. Установить отбирающий элемент так, чтобы плоскость раскрытия его ковша при входе и выходе из потока располагалась по касательной к параболическим поверхностям, образующим падающий поток топлива. В исходном положении отбирающий элемент должен находиться за потоком, не допускаются удары его о шибер приемной течки, стенки короба и козырька. Суммарный ход от люфтов не должен превышать 50 мм по длине дуги отбирающего элемента. Амортизатор заводного механизма регулируется так, чтобы он полностью воспринимал и гасил остаточное усилие рабочей пружины, тем самым предохранял корпус механизма от удара и палец штока от поломки.

Угол открытия шибера-задвижки должен быть достаточным для полного заброса порций топлива в течку. В соответствии с этим требованием выбирается и фиксируется положение консольной вставки, которая отжимает планку микровыключателя, подавая тем самым импульс КДУ с требуемым для срабатывания заводного механизма опережением. Шибер также закрывается автоматически реверсом электродвигателя КДУ. Шибер по периметру должен быть уплотнен резиновыми прокладками и плотно прилегать к кромкам приемного отверстия течки.

Внутренние поверхности течки и бункера должны обеспечивать свободное продвижение и вытекание топлива. Внешние поверхности должны иметь тепловую изоляцию. Все люки должны быть уплотнены прокладками.

Двухступенчатая порционер-дробилка ВТИ должна соединяться с бункером-накопителем патрубком, разъемным по диагонали. Диагональный разъем уплотняется прокладкой.

При забивании дробилки, когда она работает с большой скоростью, необходимо установить решетку из нержавеющей стали с конусными отверстиями, имеющими диаметр со стороны ротора 5 - 7 мм. С противоположной стороны отверстия раззенковываются.

Регулируется пружина предохранительной кулачковой муфты вала ротора второй ступени сокращения массы пробы. Усилие сжатия пружины должно обеспечивать достаточное сцепление кулачковых полумуфт для передачи крутящего момента от вала ротору. При застопоривании ротора вал должен свободно проворачиваться, что предохранит его от скручивания при аварийной остановке ротора. Усилие сжатия пружины регулируется гайкой на нижнем торце вала.

3.6.2. Пробоотборник AO1-ВТИ. Вручную при остановленном конвейере, пользуясь маховиком МЭО, опробовать и отрегулировать согласованность действий отбирающего элемента и заслонки. Шторка заслонки должна максимально открывать окно в момент срабатывания отбирающего элемента. Для этой цели:

произвести срабатывание отбирающего элемента; при снятой цепи, поворачивая вилку с роликом, найти положение шторки заслонки, при котором окно приемной течки максимально открыто;

зафиксировав найденное относительное положение отбирающего элемента и вилки с роликом, надеть цепь и произвести се натяжку с помощью натяжного устройства;

произвести проверку на согласованность действий.

Вручную добиться срабатывания отбирающего элемента и закрытия заслонкой окна приемной течки. После момента закрытия сделать 10 оборотов маховика МЭО.

Отрегулировать кулачок блока датчиков (БДИ) исполнительного механизма МЭО; для этого нужно отвернуть нажимную гайку и поворачивать кулачок блока до момента срабатывания микровыключателя (при срабатывании слышится щелчок), а затем гайку завернуть.

Опробовать отборник на холостом ходу (при отключенном конвейере) в автоматическом режиме в течение 20 - 30 мин при минимальной выдержке (15 - 20 с) реле времени.

Опробовать отборник под нагрузкой (при загруженном конвейере) в автоматическом режиме в течение часа при выдержке на реле времени 15 - 20 с.

3.6.3. Пробоотборник АО2-ВТИ. Вручную при остановленном конвейере, пользуясь маховиком МЭО, опробовать и отрегулировать согласованность действий ударных механизмов, отбирающего элемента с соответствующей ему секцией заслонки. С этой целью:

вывести один из отбирающих элементов в конечное положение (за поток);

убедиться в том, что с началом вывода происходит синхронное смещение обоих отбирающих элементов вдоль продольной оси валов высекателя; величина смещения должна соответствовать величине зазора между отбирающими элементами; при необходимости произвести регулировку величины смещения путем изменения угла направляющего уголка;

произвести срабатывание отбирающего элемента;

выполнить операции, предусмотренные для пробоотборника АО1-ВТИ (см. п. 3.6.2);

в том же порядке отрегулировать действия второго отбирающего элемента и соответствующей ему секции заслонки; перед регулировкой второго отбирающего элемента убедиться, что первый отбирающий элемент находится в конечном положении (после отбора), а соответствующая ему секция заслонки в закрытом состоянии.

При загруженном конвейере проверить следующее:

отбирающий элемент в конечных положениях не должен находиться в потоке;

каждый из двух отбирающих элементов отборника АО2-ВТИ при пересечении должен охватывать 1/2 часть сечения потока. После наладки пробоотборника произвести его обкатку. Составные части отборника заправить смазочным материалом в соответствии с таблицей смазки.

Включением на короткое время МЭО проверить правильность направления вращения кулачка ударного механизма.

Для одного из отбирающих элементов выполнить вышеперечисленные операции для пробоотборника AO1-ВТИ (см. п. 3.6.2).

Включить в работу МЭО ударного механизма данного отбирающего элемента до останова, который должен произойти автоматически за счет срабатывания микровыключателя. В случае, если не произойдет включение, нужно вручную вращать маховик МЭО до тех пор, пока выступ кулачка блока датчиков не сойдет с коромысла микровыключателя. Привод другого ударного механизма при этом должен быть отключен.

Для второго отбирающего элемента выполнить все указанные операции для пробоотборника АО1-ВТИ (см. п. 3.6.2).

Убедиться в том, что кулачки ударных механизмов развернуты относительно друг друга в плоскости вращения на 180 градусов.

Выполнить операции, указанные для 1 секции пробоотборника.

На период эксплуатации отборника АО2-ВТИ маховики с обоих МЭО снять и хранить в обусловленном месте. Проверить люфт в узле соединения штока - ударного механизма с валом отбирающего элемента - и в узле крепления рычагов к валу. Суммарный ход от люфтов не должен превышать 50 мм по длине дуги отбирающего элемента.

Установить необходимую периодичность действия механизма.

3.6.4. Пробоотборник ПК. После установки пробоотборника необходимо проверить натяжение цепей, а также вращение валов путем проворачивания вручную муфты (при отключенном электродвигателе).

Затем проводится обкатка пробоотборника на холостом ходу при скорости вращения электродвигателя 470 об/мин, и отбирающий элемент останавливается в положении, соответствующем его нахождению над ведомой осью.

Полностью отключают напряжение. Сияв крышку механизма переключения, устанавливают кулачок с меньшим сектором выступа (ИБ) на начало захода на контактную пластину, а кулачок (КМ) на 1/4 часть оборота. Для этого снимают цепь, передающую движение от ведущего вала к механизму переключения, и поворачивают вал редуктора, после чего вновь надевают цепь.

Установить переключатель режимов работ в положение ПР-2, а щеточный переключатель в положение 12. При нажатой кнопке «Стоп» включить напряжение в шкафу. Включая пробоотборник кратковременным отпусканием кнопки «Стоп», определить положение отбирающего элемента, при котором происходит включение электродвигателя на меньшее число оборотов.

Это переключение должно происходить при выходе отбирающего элемента из потока и до точки, расположенной над ведомым валом. Момент переключения регулируется реле задержки РЗ, установленным в шкафу.

Надеть крышку механизма переключения. Контакты моторных реле настроить на нужные интервалы, причем первый контакт (13, 22) должен быть настроен на 2 секунды.

После вышеуказанных операций произвести пробный пуск пробоотборника. При этом скорость движения ковша должна быть отрегулирована так, чтобы в процессе набора порции при максимальной мощности потока отбирающий элемент заполнялся материалом не более чем на 3/4 объема. Регулировку производят с помощью сменных звездочек, установленных на ведущих валах.

3.6.5. Проборазделочная машина МПЛ-150. Работоспособность смонтированной машины проверяют посредством обкатки ее на холостом ходу. Перед обкаткой необходимо провести следующие работы:

подвергнуть машину тщательному осмотру;

проверить надежность болтовых соединений;

проверить натяжение клиновых ремней привода и цепных передач;

проверить надежность установки банок в делителе-сократителе;

проверить надежность блокировки дверцы делителя-сократителя;

проверить свободное вращение молотков дробилки на своих осях;

проверить установку уплотнений питателя и натяжения лент питателя;

проверить надежность фиксации всех крышек машины;

залить масло и смазать все узлы в соответствии с картон смазки;

проверить надежность заземления машины.

После обкатки, убедившись и полной ее работоспособности, машину необходимо испытать под нагрузкой.

3.7. Испытание пробоотборников и разделочных машин твердого топлива

3.7.1. Вновь смонтированные пробоотборники и разделочные машины перед вводом и в процессе эксплуатации должны подвергаться испытаниям. Перед вводом опробовательной установки в эксплуатацию, а также после капитального ремонта проводят технологические и методические испытания. В процессе эксплуатации опробовательной установки регулярно 1 раз в год проводят технологические испытания.

3.7.2. Перед началом испытаний представители химслужбы РЭУ, химцеха, ПТО и ТТЦ станции составляют применительно к местным условиям оперативную программу проведения испытаний. Она должна состоять из разделов: цель и назначение испытаний, описание принципа испытаний, порядок выполнения работы, силы и средства, необходимые для нее, обеспечение мер безопасности. Программу испытаний утверждает главный инженер ТЭС. Испытания проводит персонал топливно-транспортного и химического цехов.

3.7.3. После монтажа и приведения в рабочее состояние пробоотборников и разделочных машин проводят проверку механической устойчивости и надежности взаимодействия составных частей механизмов в течение 3 суток. Обнаруженные дефекты, неисправности должны быть устранены. В целях проверки надежности работы проборазделочных машин в бункере-накопителе собирают суточные первичные пробы и разделывают их.

3.7.4. Технологические испытания оборудования служат для выявления соответствия технических характеристик его паспортным данным и включают определение следующих параметров:

максимальной крупности кусков топлива;

средней массы единичной порции топлива, отбираемой пробоотборником;

погрешности опробования;

качества измельчения лабораторной пробы проборазделочной машиной.

3.7.4.1. Максимальная крупность топлива характеризует качество его дробления.

Для определения крупности производят ручной отбор трех порций топлива с остановленной ленты конвейера бункерной галереи, работавшего при оптимальной нагрузке дробильного корпуса. Если в технологическом опробователе используется пробоотборник ПК, то отбор трех порций для контроля крупности дробления производят с его помощью. Отбор порций производят с трех участков, расположенных на расстоянии не менее 1 м друг от друга. Каждую порцию отбирают отдельно с участка длиной 0,5 м и рассеивают на сите в соответствии с требованиями ПТЭ.

3.7.4.2. Средняя масса единичной порции топлива является одним из основных параметров, характеризующих правильную работу пробоотборника. Для определения средней массы порции отбирают по 15 порций при средней и при максимальной нагрузке конвейера. Так как масса порций зависит от нагрузки, то она в процессе отбора должна поддерживаться равномерной. Если отбор порции совпал с резким изменением загрузки конвейера, отобранная порция в расчет не принимается.

Отбирают порции в коробе пересыпа опробователя перед бункером-накопителем на листовой материал, растеленный на предохранительной решетке или с помощью съемного противня, вставляемого в специальный лючок. Каждую из отбираемых порций взвешивают с точностью до ± 10 г. Сумма масс отдельных порций при средней и максимальной загрузках конвейера после деления в каждом случае на число отобранных порций дает соответственно среднюю массу, которая сравнивается с расчетной величиной т, определяемой по формуле (2).

Разница между расчетной и фактической массой порций вследствие трудностей учета всех факторов, уточняющих расчет скорости падения угля может достигать ± 15 %. Если эта разница выходит за допустимые пределы и держится устойчиво, это свидетельствует о неправильно установленном по отношению к потоку отбирающем элементе, защитном козырьке над приемным окном или неправильной привязке вала отбирающего элемента, недостаточной скорости движения отбирающего элемента через поток.

Скорость отбирающего элемента должна соответствовать условию, приведенному в п. 1.3.1.

3.7.4.3. Метод определения погрешности опробования Р основан на вычислении этой величины по среднеквадратичному отклонению от среднего значения показателя по формуле:

где g - сумма квадратов значений показателей качества проб, %;

М - сумма значений показателей качества проб, %;

n - число проб.

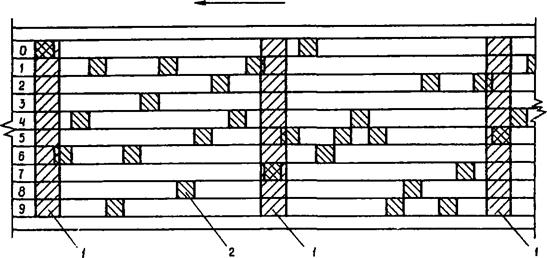

Для определения погрешности опробования необходимо испытуемым пробоотборником в течение 24 ч отобрать столько единичных порций, сколько отбирается на конкретной топливоподаче в обычных условиях эксплуатации в суточную пробу согласно «Методическим указаниям по контролю качества твердого, жидкого и газообразного топлива для расчета удельных расходов на электростанциях», МУ 34-70-173-87. Каждая из отобранных пробоотборником единичных порций отдельно извлекается из тракта опробователя и распределяется в следующем порядке в шесть емкостей (мешков):

1 проба - 1, 7, 13, 19, 25, 31,... порции

2 проба - 2, 8, 14, 20, 26, 32,... порции

3 порции - 3, 9, 15, 21, 27, 33,... порции

4 порции - 4, 10, 16, 22, 28, 34,... порции

5 проба - 5, 11, 17, 23, 29, 35,... порции

6 проба - 6, 12, 18, 24, 30, 36,... порции

Из каждых шести отобранных проб готовят шесть лабораторных проб по ГОСТ 10742-71 и определяют в них содержание влаги и зольность. Подставив в расчетную формулу (9) сумму значений полученных показателей зольности или влажности М и сумму квадратов этих же показателей g, а также число проб (6), определяют значение фактической погрешности отбора проб испытуемым пробоотборником.

Если процесс и нормы отбора испытуемым пробоотборником соответствуют требованиям, предъявляемым современной нормативно-технической документацией, то погрешность не должна превышать следующих значений:

Таблица 6

|

Параметр топлива |

Величина параметра |

Базовая погрешность |

|

Зольность А d |

до 20 % |

± 10,0 % отн. |

|

Влажность |

более 20 % |

± 2,0 % абс. |

3.7.4.4. Для определения качества измельчения лабораторной пробы используют отход с проборазделочной машины. Взвешенное с точностью до ± 100 г топливо просеивают небольшими порциями через сито с размерами ячеек 3×3 мм до видимого окончания просеивания. Остаток на сите взвешивают с точностью ± 10 г. Качество измельчения лабораторной пробы будет соответствовать предъявляемым требованиям, если остаток на сите получается не более 3,0 % отн.

3.7.5. Методические испытания служат для установления представительности отбираемой пробы и включают определение следующих параметров:

неоднородности топлива по качеству,

представительности отбора проб,

представительности приготовления лабораторной пробы,

величины потери влажности топлива при хранении в бункере-накопителе, кратности сокращения первичной пробы до лабораторной.

3.7.5.1. Параметры, определенные в результате технологических испытаний отборника, должны быть проверены контрольным методом. В связи с тем, что отклонение от средней величины показателя зависит не только от качества монтажа и наладки отборника, но и от степени неоднородности топлива по качеству во времени (влияет на величину расхождений между показателями качества основной и контрольной проб, получаемых при испытаниях), перед методическими испытаниями отборника необходимо определить неоднородность топлива в потоке.

Для определения неоднородности необходимо при работе конвейеров топливоподачи в течение 12 ч в сутки отобрать через равные промежутки времени 60 порций угля, при продолжительности работы конвейеров топливоподачи более 12 ч число отбираемых порций должно быть увеличено до 75.

Отбор порций для определения неоднородности должен быть произведен одним отборником, который прошел технологические испытания. Эта операция проводится в условиях равномерной нагрузки конвейера (с отклонениями от средней величины не более ± 20 %). Каждая из отобранных порций (см. п. 3.7.4.2) должна быть взвешена с точностью до ± 10 г, разделана в лабораторную пробу (в индивидуальной дробилке) и после получения из последней аналитической пробы проанализирована в соответствии с действующими стандартами. Неоднородность определяют одним опытом.

Результаты определения и способы вычисления неоднородности угля по зольности приведены в справочном приложении 1. Также вычисляется неоднородность и по другим показателям качества.

3.7.5.2. Определение представительности отбора проб основано на сопоставительном анализе качественных показателей проб топлива, отобранных контролируемым отборником и контрольным методом. Расхождение показателей качества этих проб не должно превышать погрешности, определяемой расчетным путем на основании данных по определению неоднородности качества топлива.

Представительность определяют по нормируемому показателю. Проводится три опыта, в каждом из которых отбирают по две пробы: основную - выдаваемую испытуемым отборником; контрольную - получаемую при контрольном опробовании, осуществляемом одновременно с отбором основной пробы.

Чтобы избежать нарушения пропорциональности отбора основной и контрольной проб, общая масса основной пробы для топлив высокой неоднородности (σ > 4,0 %) должна быть не менее 45 кг. Если производительность топливоподачи небольшая и соответственно мал вес порций основной пробы, количество их должно быть увеличено, чтобы получить пробу требуемой массы.

При испытаниях на представительность отбора проб контрольная проба может быть отобрана одним из двух способов: методом отбора проб с останавливаемого конвейера или методом случайной выборки с движущегося конвейера. Описание проведения отбора проб этими методами приведено в обязательных приложениях 2 и 3.

Каждую из полученных (основную и контрольную) проб разделывают в лабораторную, а затем в аналитическую пробу, анализируют в соответствии с действующими стандартами.

По полученным в трех опытах результатам подсчитывают по каждому опыту

расхождение, например, по зольности ![]() между основной

между основной ![]() и контрольной

и контрольной ![]() пробами

пробами

![]() (10)

(10)

Усреднив разности абсолютных величин по ![]() , получим погрешность испытания D (% абс)

, получим погрешность испытания D (% абс)

![]() (11)

(11)

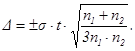

Погрешность испытании пробоотборника должна быть равнозначной и не превышать расчетной погрешности D, определяемой по формуле

(12)

(12)

где σ - неоднородность качества;

t - мера вероятности;

n1, n2 - число порций, набираемых в основную пробу при испытаниях.

3.7.5.3. Для определения представительности лабораторной пробы, приготовленной из первичной проборазделочной машиной, проводят два опыта сравнения качественных показателей (например, по зольности) основной (лабораторная проба из стаканов) и контрольной (приготавливаемой сокращением вручную из отходов переработки) проб.

В пустой бункер-накопитель загружают около 200 кг топлива. Устанавливают в машине наименьшую степень сокращения и разделывают загруженное топливо, собирая отходы разделки первой и второй ступени. Вручную сокращают отход до лабораторной пробы. Лабораторные пробы из стаканов и полученные сокращением вручную из отходов анализируются, расхождение в значениях зольности между основной и контрольной пробами не должно превышать

0,3 % при Аd до 12 %,

0,5 % при Ad 12 - 25 %,

0,7 % при Аd больше 25 %.

3.7.5.4. Определение величины потери рабочей влажности первичной пробы топлива при хранении в бункере-накопителе проводят с целью установления его герметичности и сохранения представительности по влаге. Для определения этого показателя берут примерно 200 кг топлива (например, с остановленной конвейерной ленты), дважды перемешивают его. Насыпая конусом, а затем, насыпав третий конус, делят массу на две равные части. Одну часть загружают в очищенный бункер-накопитель и сразу разделывают на проборазделочной машине до лабораторной пробы, в которой определяют влажность топлива. После этого в бункер-накопитель засыпается вторая часть топлива. Через 24 часа разделывают это топливо на проборазделочной машине и тоже определяют влажность. Опыт повторяют дважды. Допустимые расхождения в определении влажности для контрольного опыта и опыта после бункерного хранения не должны превышать 0,4 % абс. при влажности до 10 % и 0,5 % отн. при влажности больше 10 %.

3.7.5.5. Для определения кратности сокращения первичной пробы до лабораторной в бункер-накопитель насыпают около 100 кг топлива, взвешенного с точностью ± 100 г.

В процессе переработки первичной пробы проборазделочной машиной собирают отход. Отдельно взвешивают отход с точностью ± 100 г, содержимое стаканов с точностью ± 10 г. Сумма массы, отхода и содержимого стаканов должна отличаться от массы загруженного в бункер угля не более чем на ± 3,0 % отн.

Масса отдельных экземпляров лабораторной пробы из стаканов не должна отличаться от среднего значения более чем на ± 10 % отн.

Кратность сокращения К рассчитывается по формуле

![]() (13)

(13)

где qотх. - масса отходов от сокращения, г;

qc.c. - масса содержимого стаканов, г.

Кратность сокращения определяют для проборазделочной установки МПЛ-150 отдельно для различного числа ковшей, а для машины ВТИ - для каждой из двух ступеней ее сокращения.

3.7.6. О результатах проведенных испытаний составляют акт с заключением, который подписывается руководителями испытаний и утверждается главным инженером ТЭС.

4. ЭКСПЛУАТАЦИЯ

ПРОБООТБОРНИКОВ

И ПРОБОРАЗДЕЛОЧНЫХ МАШИН

4.1. Вновь смонтированный механический опробователь качества твердого топлива может быть пущен в эксплуатацию на основании приказа по электростанции с разрешения РЭУ. Разрешение дается по представлении электростанцией акта о готовности опробователя к работе, к которому должен быть приложен акт о результатах испытания. Акт о готовности опробователя к пуску в эксплуатацию составляют представители химической и топливно-транспортной служб РЭУ и ПЭУ, начальники ПТО, химического цеха, топливоподачи и инженер по технике безопасности и утверждает главный инженер электростанции.

4.2. Для обслуживания и эксплуатации пробоотборников и проборазделочных машин на каждой электростанции в соответствии с местными условиями должна быть разработана Рабочая инструкция. Инструкция должна быть утверждена главным инженером ТЭС. Эксплуатировать и обслуживать опробователи может только персонал, изучивший вышеуказанную инструкцию.

4.3. Пробоотборники и проборазделочные машины твердого топлива относят к оборудованию топливоподачи, и ответственность за их исправное состояние и надежную работу, а также за соблюдение условий, определяющих представительное опробование, несет персонал этого цеха. Персонал химического цеха выполняет операцию по получению лабораторных (аналитических) проб из первичных, и на него возлагается контроль за правильной работой опробовательного оборудования, а также общее методическое руководство в части обеспечения представительности отбора и разделки проб.

За исправную работу автоматики опробовательной установки отвечает персонал ЦТАИ, электрической части - персонал электроцеха.

4.4. При входном контроле каждая партия топлива должна опробоваться раздельно. Для этого перед ее разгрузкой производят расчет норм опробования. Согласно ГОСТ 10742-71 определяют необходимое количество порций для представительного опробования партии и в зависимости от времени ее разгрузки интервал между отборами отдельных порций. Проборазделочная машина работает непрерывно в течение всего времени разгрузки партии одновременно с пробоотборником.

После разгрузки партии необходимо сработать топливо из бункеров вагоноопрокидывателя. После этого, остановив проборазделочную машину, извлекают стаканы с лабораторной пробой, загружают ею герметичные банки и маркируют их в соответствии с требованиями вышеупомянутого стандарта. Настраивают пробоотборники на опробование следующей партии топлива, включают проборазделочную машину и начинают разгрузку и опробование следующей партии.

4.5. Работа технологического отборника проб сблокирована с работой наклонного конвейера топливоподачи. С пуском и отключением конвейера автоматически включается и отключается отборник проб. Электрическая схема шкафа управления обеспечивает работу механизмов отборника в автоматическом режиме. Электросхемой предусмотрен контроль за работой отборника с центрального щита управления топливоподачи. Счетчик импульсов, вмонтированный в шкаф управления отборником, фиксирует число отобранных порций. Проборазделочную машину включают в работу и выключают с местного щита управления.

Количество порций при технологическом опробовании, отбираемых пробоотборником в первичную пробу, определяют в соответствии с «Методическими указаниями по организации контроля качества угля для расчета удельных расходов топлива на электростанциях», а периодичность отбора t устанавливается в зависимости от среднего времени работы топливоподачи в сутки Т и числа порций n, какое необходимо набрать в первичную пробу

![]() (14)

(14)

4.6. Лабораторную пробу для определения ![]() и приготовления

аналитической пробы берут из стаканов проборазделочной машины. При массе

первичной пробы менее 200 кг лабораторную пробу берут из стаканов под воронками

с углом раскрытия 22,5 ° проборазделочной машины ВТИ, а при массе более 200 кг

ее берут из стаканов под воронками с углом раскрытия 11 °. В проборазделочной

машине МПЛ-150 устанавливают в сократителе следующее количество ковшиков:

и приготовления

аналитической пробы берут из стаканов проборазделочной машины. При массе

первичной пробы менее 200 кг лабораторную пробу берут из стаканов под воронками

с углом раскрытия 22,5 ° проборазделочной машины ВТИ, а при массе более 200 кг

ее берут из стаканов под воронками с углом раскрытия 11 °. В проборазделочной

машине МПЛ-150 устанавливают в сократителе следующее количество ковшиков:

при массе первичной пробы в бункере-накопителе до 750 кг - 4;

750 - 1000 - 3;

1000 - 1500 - 2;

более 1500 кг - 1.

Если удаление отходов из проборазделочной машины ведется шнеком, то после окончания разделки пробы необходимо остановить его, когда в нем еще имеются остатки отходов, для создания затвора.

4.7. В случае остановки конвейера при взведенной пружине ударного механизма и открытой заслонке, о чем сигнализирует контрольная лампа на щите управления топливоподачи, необходимо с помощью ручного управления привести отбирающий элемент и заслонку в исходное положение.

4.8. Куски топлива, оставшиеся на решетке приемного короба, должны быть раздроблены и включены в первичную пробу. О наличии крупных кусков проинформировать руководство ТЭС.

4.9. Во всех случаях отклонения от принятых норм опробования, например:

качество дробления не соответствует установленным ПТЭ;

масса порции, отбираемая пробоотборником, отличается от расчетной более чем на ± 15 %;

неисправное состояние пробоотборника,