МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО НАЛАДКЕ И ИСПЫТАНИЯМ

СИСТЕМ ВНУТРЕННЕГО

ПНЕВМОЗОЛОУДАЛЕНИЯ

АЭРОЖЕЛОБАМИ

МУ 34-70-181-87

Служба передового опыта по «союзтехэнерго»

Москва 1989

РАЗРАБОТАНО предприятием Уралтехэнерго Производственного объединения по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «Союзтехэнерго»

ИСПОЛНИТЕЛИ Б.Л. ВИШНЯ, С.М. НЕКРАСОВ

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации 05.06.87 г.

Заместитель начальника А.П. БЕРСЕНЕВ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО НАЛАДКЕ И ИСПЫТАНИЯМ СИСТЕМ ВНУТРЕННЕГО ПНЕВМОЗОЛОУДАЛЕНИЯ АЭРОЖЕЛОБАМИ |

МУ 34-70-181-87 |

Срок действия установлен

с 01.01.88 г.

до 01.01.94 г.

Настоящие Методические указания распространяются на системы пневмозолоудаления аэрожелобами (ПЗУА) пневмогидравлических систем золошлакоудаления и установок отпуска потребителям сухой золы тепловых электростанций, сжигающих твердое топливо.

Методические указания не распространяются на системы внутреннего гидрозолоудаления, установки вакуумного и напорного транспортирования золы.

Методические указания устанавливают единые правила проведения пусконаладочных работ и испытаний систем ПЗУА, (объем и последовательность их проведения).

Методические указания обязательны для производственных подразделений ПО «Союзтехэнерго», режимных и наладочных групп производственно-технических служб электростанций, районных энергетических управлений и других наладочных организаций, производящих работы по пуску, наладке и испытаниям систем пневмозолоудаления, оборудованных аэрожелобами.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Надежность и экономичность работы оборудования ПЗУА зависит от правильной организации и качества выполнения строительно-монтажных работ, пусковых операций, наладки и испытаний систем ПЗУА, а также от состояния, условий работы и режима эксплуатации оборудования.

1.2. Пусконаладочные работы и испытания систем ПЗУА проводятся в случае:

- ввода системы в эксплуатацию из монтажа или капитального ремонта;

- модернизации и реконструкции системы в целом или ее отдельных узлов;

- обнаружения в процессе эксплуатации неполадок, вызывающих отказы в работе системы.

1.3. Проведение работ по пуску, наладке и испытаниям систем ПЗУА должно обеспечивать:

- надежную и бесперебойную эвакуацию золы из бункеров сухих золоуловителей без применения ручного труда;

- надежное транспортирование золы по аэрожелобам без заторов и завалов при оптимальных скоростях, обеспечивающих требуемую производительность аэрожелобов при отсутствии интенсивного износа воздухораспределительных перегородок;

- минимальный вынос золы отработанным воздухом на линии отсоса в золоуловитель;

- смыв золы при требуемой кратности смешения золы с водой без пыления и забивания золосмесительных аппаратов;

- надежную работу всех устройств и механизмов с обеспечением поддержания необходимых параметров воздуха на аэрожелобах, воды, поступающей на золосмесительные аппараты;

- надежность оперативных переключений, аварийного ввода резервного оборудования, технологических блокировок и защит;

- контроль за технологическими параметрами работы оборудования системы;

- возможность ремонта и замены арматуры, воздухораспределительных перегородок аэрожелобов, устройств и механизмов системы.

1.4. Надежность удаления золы от золоуловителей в значительной степени зависит от состояния газоходов, корпуса и бункеров золоуловителей, их тепловой изоляции, компоновки золоуловителей, теплового режима работы котельной установки. При наличии сверхнормативных присосов в золоулавливающую установку, отсутствии или низком качестве тепловой изоляции, захоложенности поверхностей газоходов и золоуловителя, при наличии продуктов неполноты сгорания в золе выше нормы наблюдаются затруднения в эвакуации золы из бункеров золоуловителей в аппараты золоудаления любых типов. Указанные затруднения вызываются образованием сводов вследствие увлажнения (для высококальциевой золы - увлажнения с гидратацией) золы конденсатом влаги дымовых газов, выпадения в бункера спекшихся комков золы при догорании в золоуловителе невыгоревшего топлива, нарастания пристеночных зольных отложений (особенно прочных при содержании в золе окиси кальция более 15 %).

При обнаружении подобных явлений перед проведением наладки и испытаний систем ПЗУА необходимо провести обследование золоулавливающих установок, выявление и устранение причин неудовлетворительной эвакуации золы из бункеров в аэрожелоба.

1.5. В зависимости от предъявляемых требований и поставленных целей натурные испытания (далее испытания) оборудования систем ПЗУА делятся на две категории.

Испытания первой категории проводятся на системах ПЗУА, вводимых в эксплуатацию после монтажа и действующих системах при изменении вида твердого топлива, сжигаемого в котлах, и при реконструкции золоуловителя.

Испытания проводятся в целях определения технических характеристик отдельных узлов и системы в целом, ее технико-экономических показателей и сравнения их с проектными данными, а также в целях определения оптимальных режимов работы ее оборудования. Испытаниям подвергается только технически исправное оборудование, соответствующее проекту при условии выполнения замечаний и рекомендаций наладочной организации, прошедшее предварительную наладку и работающее при оптимальных режимах.

1.6. Испытания второй категории проводятся по сокращенной программе на действующих системах ПЗУА для определения параметров работы и дефектов оборудования перед капитальным ремонтом или перед реконструкцией, для проверки эффективности работы системы после среднего ремонта или реконструкции отдельных узлов, в том числе после замены воздухораспределительной перегородки аэрожелобов. Испытания проводятся без предварительной наладки оборудования системы.

2. ПУСКОНАЛАДОЧНЫЕ РАБОТЫ

2.1. Основные этапы и последовательность проведения пусконаладочных работ

2.1.1. Подготовительные и предпусковые работы включают следующие объемы работ:

- анализ проектной, монтажной и эксплуатационной документации, выявление недостатков проекта и разработка рекомендаций по их устранению;

- технический осмотр основного оборудования системы, контроль за монтажом оборудования, устройств и трубопроводов;

- опробование узлов и механизмов системы на холостом ходу;

- разработку графика пусковых работ, пусковых схем, составление инструкции по эксплуатации, обучение и инструктаж персонала на рабочем месте.

2.1.2. Пусковые работы включают следующие объемы работ:

- пробный пуск систем воздухо- и водоснабжения;

- проверку и отладку средств измерения и автоматики, защит, блокировок и сигнализации;

- проверку работы оборудования при пуске системы на холостом ходу;

- комплексное опробование системы под нагрузкой, контроль за работой оборудования и отдельных узлов системы.

2.1.3. Послепусковая режимная наладка включает следующие объемы работ:

- приемку оборудования в эксплуатацию, выявление дефектов оборудования, монтажа и затруднений в эксплуатации в течение первых 2 - 4 недель эксплуатации системы, разработку рекомендаций по их устранению и технический надзор за выполнением рекомендаций;

- определение технических параметров и характеристик системы, корректировку схемы, режимной карты и инструкции по эксплуатации.

2.2. Объем и порядок проведения подготовительных и предпусковых работ

2.2.1. Проведению пусконаладочных работ предшествует ознакомление с проектной, строительно-монтажной и заводской (паспорта, инструкции по эксплуатации, технические условия на поставку и т.п.) документацией по котельной установке, тягодутьевому оборудованию, системам золоулавливания и золошлакоудаления, а также с характеристикой основного и резервного топлива.

В ходе ознакомления с документацией изучаются и подбираются следующие сведения.

По котельной установке:

- компоновка, паропроизводительность, тип, способ приготовления и подачи угольной пыли в топку, температура уходящих газов и воздуха по ступеням воздухоподогревателя;

- энтальпия и температура перегретого пара, температура питательной воды, КПД котельной установки (брутто), часовой расход топлива, доля золы в шлаке, содержание горючих в шлаке и уносе.

По тягодутьевому оборудованию:

- компоновка машин и паспортные характеристики (производительность, развиваемое давление, запас по давлению, разрежение перед золоуловителями, мощность электродвигателей);

- изменение развиваемого давления дутьевых вентиляторов при колебании нагрузки котла.

По системе золоулавливания:

- тип, исполнение и компоновка (расположение и количество бункеров, газоходов, отметки их расположения, а также расположение площадок обслуживания);

- наличие теплоизоляции, электрообогрева и аэрационных устройств бункеров;

- химический, фракционный и минералогический составы золы, количество золы при номинальной нагрузке котла с распределением выхода золы по полям электрофильтров и режим встряхивания электродов; температура уходящих газов за золоуловителем.

По системе золошлакоудаления:

- тип, компоновка и характеристика основного и вспомогательного оборудования системы, включая внешнее золошлакоудаление;

- схема и компоновка трубопроводов сжатого и вентиляторного воздуха, отработанного воздуха и смывной воды;

- устройства подогрева и очистки воздуха от пыли, влаги и масла, паспорта и технические условия на изготовление, постановку, хранение и эксплуатацию оборудования;

- типоразмер оборудования (проверка правильности выбора вентиляторов, аэрожелобов, клапанов-мигалок, источников сжатого воздуха, материала воздухораспределительной перегородки, трубопроводов, арматуры и т.п.);

- наличие и полнота объема средств измерения и автоматики (примерный перечень этих средств приведен в рекомендуемом приложении 1).

В заключение выполняется поверочный аэродинамический расчет системы воздухоснабжения, аэрожелобов и линии отсоса отработанного воздуха с использованием данных, представленных в рекомендуемом приложении 2.

Основными требованиями к трубопроводам отработанного воздуха являются:

- минимальная длина;

- минимальное количество поворотов;

- отсутствие (по возможности) горизонтальных участков, прокладка трубопроводов вертикально или наклонно под углом не менее 60° к горизонту;

- наличие на горизонтальных участках трубопроводов точек для их чистки и продувки.

Несоблюдение этих требований приводит при эксплуатации к отложениям золы, образованию пробок и снижению надежности работы системы ПЗУА.

На основании ознакомления с технической документацией составляются и согласовываются с заказчиком замечания по выявленным недостаткам и рекомендации по их устранению. Предложения и рекомендации наладочной организации по согласованию с заказчиком вносятся в техническую документацию или учитываются при монтаже.

2.2.2. Перед монтажом стандартного оборудования системы ПЗУА (воздуходувки, вентиляторы, клапаны-мигалки, арматура и т.п.) проверяется их комплектность (наличие паспортов, технических условий, инструкций по эксплуатации, запчастей), общее состояние (отсутствие повреждений в целом и отдельных элементов).

По нестандартному оборудованию (аэрожелоба, пневмослоевые затворы и переключатели, шиберы, золосмесители, переходы и т.п.), кроме того, проверяется качество изготовления и соответствие рабочим чертежам.

Не допускаются непровары, прогибы и пропеллерность камер аэрожелобов, наплывы и выступы на внутренних поверхностях переходов, золовых течек, камер аэрожелобов, затворов, переключателей, золосмесителей и т.п.

В ходе проверки производится технический осмотр всего оборудования с проверкой соответствия проекту, техническим условиям, требованиям и условиям эксплуатации.

2.2.3. При монтаже оборудования проверяется закрепление болтовых соединений, надежность заземления электродвигателей и крепления ограждающих конструкций.

У воздуходувок и вентиляторов должна проверяться правильность установки их на фундаменты с оформлением соответствующего акта.

Шиберы, клапаны-мигалки, дроссельные заслонки и арматура проверяются на плавность хода рабочих органов, наличие прокладок и болтовых креплений в полном объеме. У шиберов и дроссельных заслонок проверяется наличие указателей положения, которые наносятся краской или насечкой на корпусах или штоках; у дроссельных заслонок должны быть зажимы для фиксации рукояток в различных положениях.

Арматура и дроссельные заслонки на воздуховодах должны располагаться вблизи площадок обслуживания в местах, удобных для обслуживания. После окончания сварочных работ с внутренних поверхностей золовых течек, переходов и шиберов должны быть убраны шлак и наплывы со стыковых швов.

На воздуховодах и аэрожелобах должно быть проверено наличие штуцеров для подключения средств измерения.

На пневмослоевых затворах (ПСЗ), пневмослоевых переключателях (ПСП) и аэрожелобах должно быть проверено соответствие материала перегородки проекту, качество укладки воздухораспределительной перегородки и крепления камер, целостность асбошнура, отсутствие провисания и пропеллерности аэрожелобов и угол наклона их.

У аэрационных трубок бункеров золоуловителей проверяется плотность прилегания фильтровального материала к трубкам и качество крепления его хомутами.

Проверяется комплектность и исправность всех средств измерений и автоматики, соответствие проекту, правильность установки указателей уровня золы в бункерах и качество монтажных работ.

Особое внимание следует уделять укладке воздухораспределительной перегородки аэрожелобов, ПСЗ и ПСП, так как качество и правильность ее во многом определяют работоспособность и надежность указанных элементов и работу системы ПЗУА в целом.

Монтаж верхних камер аэрожелобов производится после монтажа трубопроводов, оборудования системы золоулавливания и ПЗУА; монтаж нижних камер аэрожелобов с уложенной перегородкой - после промывки и очистки золоуловителей от посторонних предметов.

2.2.4. По окончанию монтажа производится поузловое опробование и приемка узлов и механизмов, которая оформляется актами рабочей приемочной комиссии.

Опробование и поузловая приемка механизмов и отдельных узлов системы ПЗУА проводятся в соответствии с «Правилами технической эксплуатации электрических станций и сетей» (М.: Энергия, 1977).

При опробовании на холостом ходу вентиляторов, воздуходувок проверяется направление, плавность и легкость вращения роторов с рабочими органами, отсутствие задевания их о корпуса; качество болтовых соединений и надежность крепления ограждающих конструкций, наличие заземления электродвигателей и смазки, отсутствие вибрации и постороннего шума, исправность средств измерения и автоматики, системы защит, блокировок и сигнализации.

При опробовании шиберов, дроссельных заслонок, клапанов-мигалок и арматуры проверяется легкость хода рабочих органов, наличие противовесов у мигалок, наличие и качество сальниковых уплотнений у задвижек.

При опробовании системы проверяется герметичность всех фланцевых соединений и сварных швов, отсутствие присосов при закрытых клапанах у мигалок, параметры воздуха и смывной воды, равномерность орошения внутренней поверхности конуса золосмесительного аппарата и правильность установки смывного сопла в нем, проверяется качество теплоизоляции бункеров золоуловителей.

Трубопроводы вентиляторного воздуха проверяются на герметичность. Методика испытаний на герметичность описана в справочном пособии «Наладка и регулирование систем вентиляции и кондиционирования воздуха» (М.: Стройиздат, 1980). Трубопроводы сжатого воздуха и их арматура проверяются на прочность и плотность с составлением акта испытаний.

2.3. Объем и порядок проведения пусковых работ

2.3.1. Перед комплексным опробованием оборудования котельной установки (энергоблока) проводится пробный пуск системы ПЗУА на холостом ходу для проверки систем подачи воздуха и воды.

Перед пробным пуском системы настраиваются клапаны-мигалки, проверяются бункера на полное опорожнение, шибера на легкость хода.

При пуске проверяется соответствие проекту давления воздуха под перегородками аэрожелобов и ПСЗ (ПСП), разрежение в транспортных камерах аэрожелобов, давление воздуха в системе аэрации бункеров, давление воды, подаваемой на золосмеситель.

Проверяется работа средств измерения и автоматики, защит, блокировок и сигнализации. Проводится их отладка.

При опробовании на холостом ходу проводится проверка всех узлов и механизмов, входящих в систему ПЗУА.

Проверяется работа дутьевого оборудования: подача, развиваемое давление, отсутствие вибрации, постороннего шума, перегрева подшипников.

Производится осмотр оборудования на отсутствие свищей и подсосов через неплотности.

После окончания опробования, поузловой приемки и пробного пуска на холостом ходу оборудования системы ПЗУА рабочей комиссией (подкомиссией) принимается решение о готовности системы к комплексному опробованию с составлением акта.

2.3.2. При комплексном опробовании проверяется работоспособность всех узлов и механизмов системы ПЗУА под нагрузкой.

Началом комплексного опробования системы ПЗУА считается момент перевода котла на твердое топливо. Комплексное опробование считается проведенным при условии нормальной и непрерывной работы системы ПЗУА в течение 72 ч при номинальной нагрузке котла и номинальных параметрах работы золоуловителей.

Пуск системы ПЗУА должен быть произведен за 30 - 45 мин до подачи на котел твердого топлива.

Пуск выполняется по проектной схеме. После пуска проверяется работоспособность всех механизмов и устройств системы, требования безопасной эксплуатации, проверка и настройка систем управления, защит, блокировок и сигнализации.

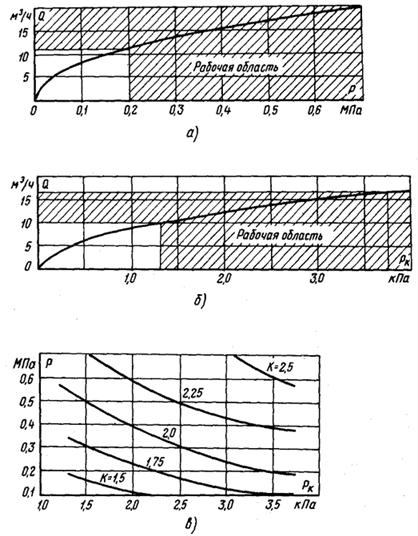

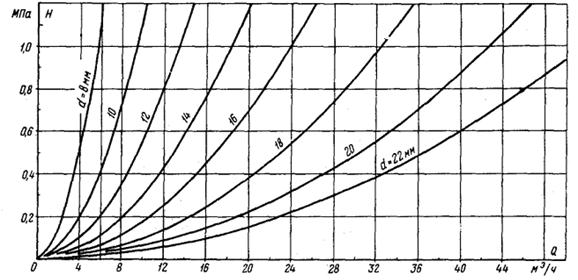

Пуск системы ПЗУА начинают с подачи воды на золосмеситель. При пуске золосмесителя подается максимальный расход воды на орошение конуса и смывное сопло так, чтобы не наблюдалось полное перекрытие входного отверстия в смеситель орошающей водой и не было перелива воды из конуса. Расходные характеристики золосмесителя представлены в справочном приложении 3.

При пуске аэрожелобов вначале включаются линии отсоса воздуха. После этого подготавливается к работе система снабжения воздухом аэрожелобов, ПСЗ (ПСП) открытием заслонок на трубопроводах подвода воздуха к ним. Затем включают вентиляторы или воздуходувки системы ПЗУА. При работе от вентиляторов котла открываются заслонки на трубопроводе, подводящем воздух к системе ПЗУА.

После включения системы на холостом ходу устанавливают давление и разрежение в соответствии с режимной картой инструкции по эксплуатации и открывают ремонтные шибера на золоспускных течках от бункеров золоуловителя.

После перевода котла на сжигание твердого топлива и поступления золы в аэрожелоба систему ПЗУА настраивают на рабочий режим, следя при этом за работой аэрожелобов и ПСЗ (ПСП) по уровню слоя золы в них через смотровые окна, по своевременности опорожнения бункеров золоуловителя по датчикам наличия (уровня) золы, за разрежением в транспортных и отсосных камерах аэрожелобов. Производят регулировку подачи воды на золосмеситель, избегая его переполнения и пыления.

Наблюдают за работой средств измерения защит и блокировок, дренажных устройств, влагомаслоотделителей и конденсатоотводчиков. Следят за работой указателей уровня; недопустимо засорение золой соединительных линий от указателей уровня до показывающих приборов. Следят за работой дутьевого оборудования. При этом проверяют температуру нагрева подшипников, отсутствие постороннего шума при работе, отсутствие пыления из корпуса.

При обнаружении каких-либо отклонений от нормального рабочего состояния оборудования системы принимаются меры к их устранению.

При наборе котлом номинальной нагрузки начинается комплексное опробование системы ПЗУ.

В процессе опробования наблюдают за своевременным опорожнением бункеров золоуловителей, отсутствием пыления в золовых течках, клапанах-мигалках, ПСЗ (ПСП), аэрожелобах и золосмесителе, надежностью работы средств измерения и автоматики, постоянством поддержания рабочих параметров системой ПЗУА.

При выявлении каких-либо замечаний при комплексном опробовании системы составляются перечни дефектов, по которым проводится дальнейшая послепусковая наладка.

2.4. Объем и порядок проведения послепусковой наладки режима работы системы

2.4.1. После комплексного опробования и устранения выявленных дефектов рабочая комиссия проводит приемку системы. Приемка осуществляется в соответствии с «Правилами технической эксплуатации электрических станций и сетей» (М.: Энергия, 1977).

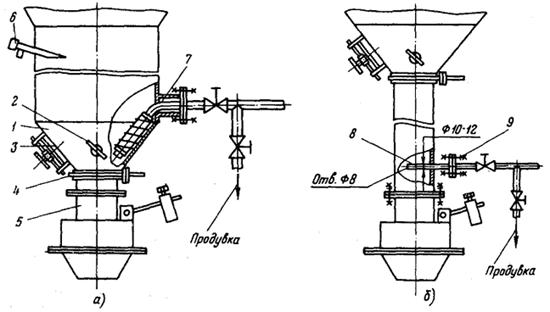

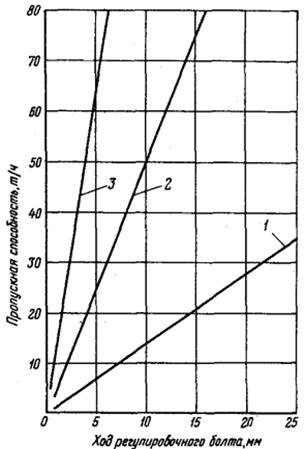

Особенностью большинства схем внутреннего ПЗУА (рис. 2.1) является сбор золы из всех бункеров золоуловителей в одну течку, откуда зола поступает в золосмесительный аппарат. При задержке в нем золы необходимо немедленно увеличить расход воды на смеситель, наблюдая за снижением уровня пульпы в смесителе до полного его опорожнения.

При работе системы ПЗУА следят за отсутствием пыления и выбросов золы и золовых течек и узлов пересыпки. При обнаружении пыления фланцевых разъемов шиберов, аэрожелобов, клапанов-мигалок, ПСЗ (ПСП), узлов пересыпки уплотняют эти места без останова системы.

В пусковой период может возникнуть трудность пневмотранспортирования золы по ряду причин:

- присутствие большого количества сажи, образовавшейся при сжигании мазута при растопке котла;

- поступление посторонних предметов из тракта котла, оставшихся комков золы и окалины в аэрожелоба.

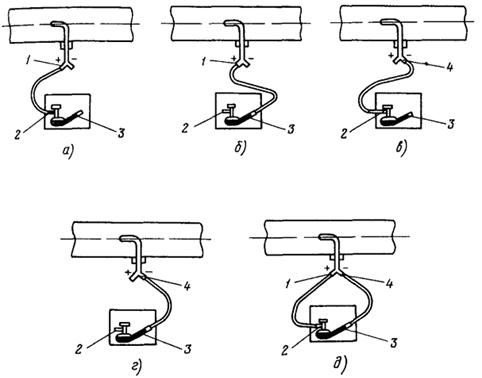

Рис. 2.1. Внутреннее пневмозолоудаление аэрожелобами:

а - схема пневмотранспортирования; б - установка пневмослоевых затворов под бункерами электрофильтров; в - установка механического переключателя; г - установка пневмослоевого переключателя; д - установка аэрирующего устройства в бункере; е - установка аэрирующего устройства в течке;

1 - шибер; 2 - клапан-мигалка; 3 - пневмослоевой затвор; 4 - золовая течка; 5 - подбункерный аэрожелоб; 6 - аэрожелоб сборный; 7 - камера воздухоотделительная; 8 - промбункер; 9 - переключатель механический; 10 - переключатель пневмослоевой; 11 - насос пневмовинтовой; 12 - золосмеситель; 13 - вентилятор дутьевой; 14 - вентилятор системы ПЗУ; 15 - фильтр воздушный; 16 - трубопровод отработанного воздуха; 17 - масловлагоотделитель; 18 - аэратор; 19 - труба перфорированная; 20 - ткань лавсановая термообработанная; 21 - проволока; 22 - сопла; 23 - люк; 24 - устройство расходомерное; 25 - трубопровод вентиляторного воздуха; 26 - трубопровод сжатого воздуха; 27 - датчик уровня; 28 - заглушка; 29 - дроссельная заслонка

Для устранения образования пробок, препятствующих транспортированию золы по аэрожелобам, часто бывает достаточным увеличение количества пересасываемого через транспортные камеры аэрожелобов воздуха путем большего открытия заслонки на линии отсоса и открытия лючков на аэрожелобах. Продувочные лючки на аэрожелобе, в котором прекратилось транспортирование золы, открываются последовательно, начиная с концевого участка аэрожелоба. После уноса из камеры аэрожелоба заторможенного слоя лючок закрывают и открывают следующий лючок для очистки очередного участка аэрожелоба. В случае значительного уплотнения золовой пробки может возникнуть необходимость в продувке транспортных камер аэрожелобов сжатым воздухом через лючки или специальные пробки. При продувке необходимо следить за тем, чтобы струя воздуха не била в перегородку, а была направлена параллельно ее поверхности. Перед подачей воздуха в аэрожелоба необходимо убедиться в отсутствии в нем влаги и масла.

Таким же образом очищается аэрожелоб, переполненный золой в результате лавинообразного выброса золы из бункера при неотрегулированной мигалке или из ПСЗ (ПСП).

Для ограничения выхода золы из бункера в корпусе клапана-мигалки установлен регулировочный болт, с помощью которого уменьшается ход конусного клапана. Зависимость пропускной способности клапанов-мигалок от хода регулировочного болта дана в справочном приложении 4.

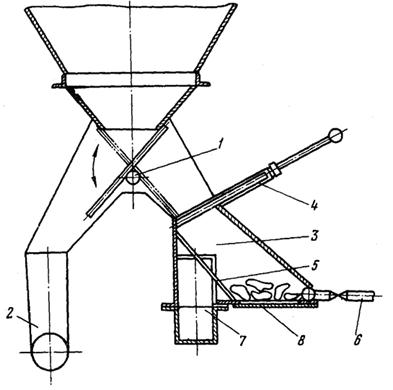

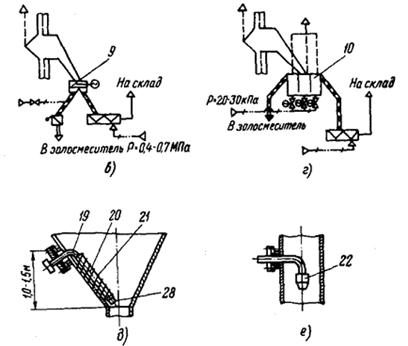

Для предотвращения образования в бункерах и золовых течках «пробок», а также для равномерной загрузки аэрожелобов перед клапанами-мигалками устанавливают в бункере и течке аэраторы, включающиеся автоматически или вручную от указателя уровня. Конструктивные элементы, входящие в узел обслуживания бункеров золоуловителей, показаны на рис. 2.2.

Переход 1 должен выполняться штампованным или сварным с зачищенными кромками. Шуровочная пробка 2 диаметром 30 мм служит для контроля технического состояния бункера при работе котла. Диаметр ее выбирается таким, чтобы при выбросе золы из отверстия при выворачивании пробки поток легко было перекрыть рукой в рукавице. Ревизионный люк 3 диаметром 150 мм служит для проверки бункера, через него удаляются посторонние предметы и комки золы в предпусковой период. Указатель уровня (наличия) золы 6 устанавливается на расстоянии 0,3 - 0,6 м от плоскости шибера на стенке бункера. В случае засорения соединительной линии указателя снимают пробку на торце трубки и продувают сжатым воздухом или обстукивают молотком. Для побуждения процесса истечения золы из бункера в случае ее зависания устанавливаются аэраторы бункера 7 и аэраторы золовых течек 8. Во фланцевом разъеме перед аэратором золовой течки устанавливается металлическая фильтровальная сетка 9.

Рис. 2.2. Конструктивные элементы золовых течек:

а - расширение золовой течки; б - устройство аэрации течки;

1 - переход; 2 - шуровочная пробка; 3 - ревизионный люк; 4 - шибер; 5 - клапан-мигалка; 6 - указатель уровня золы; 7 - аэратор бункера; 8 - аэратор золовой течки; 9 - сетка металлическая фильтровальная

Количество золы, поступающей из ПСЗ, регулируется с помощью шибера, перекрывающего полностью или частично сечение золовой течки.

Переполнение бункеров электрофильтров приводит к поломке встряхивающих механизмов, может вызвать короткое замыкание полей, взрывы и пожары в электрофильтре с образованием трудноудаляемых крупных спеков золы (возможно с расплавлением металла электродов), с деформацией и разрушением опорных конструкций. В связи с этим эксплуатация электрофильтров с переполненными бункерами запрещается. Для своевременного обнаружения переполнения бункеров в них необходимо устанавливать датчики контроля предельно допустимого уровня золы на расстоянии 1 - 1,5 м от верхнего сечения бункера.

В процессе пуска системы ПЗУА необходимо определить рабочие параметры воздуха и воды. Давление и разрежение воздуха определяется по установленным приборам на аэрожелобах, трубопроводах подвода воздуха к аэрожелобам и отвода от аэрожелобов. Расход воздуха на аэрожелоб и всю систему ПЗУА определяют измерением с помощью пневмометрических трубок скорости воздуха в соответствующих трубопроводах. Методика определения расхода воздуха приводится в разд. 3. Значение давления воды, подводимой к золосмесителю, определяют по показаниям манометров, установленных перед ним.

Параметры технологических сред должны соответствовать проекту и измеряться на налаженном оборудовании.

При настройке режима работы аэрожелоба следят за течением аэропульпы по нему. Пульпа должна течь равномерно сжиженным слоем без пульсаций золы. Золосмеситель должен работать при этом без пыления и перегрузки, обеспечивая хорошее смешение золы с водой.

После окончания наладочных работ проводится корректировка схемы установки, режимной карты и инструкции по эксплуатации.

При необходимости проводятся наладочно-реконструктивные мероприятия, изложенные далее в п. 2.6.

2.5. Возможные неисправности и методы их устранения

2.5.1. Возможные неисправности приведены в табл. 2.1.

Таблица 2.1

|

Неисправность, внешнее проявление и дополнительные признаки |

Вероятная причина |

Метод устранения |

|

1. Зола из бункера золоуловителя не поступает в аэрожелоб; сигнал о наличии золы в бункере; золоспускная течка холодная |

Заклинен клапан мигалки или перекрыта переточная щель ПСЗ (ПСП) посторонними предметами, слежавшейся золой |

Закрыть шибер, произвести технический осмотр и очистить мигалку (ПСЗ или ПСП) |

|

Зависание золы в бункере или течке |

Подать воздух в аэраторы бункера и течки (включить вибраторы бункера или произвести обстукивание течки) |

|

|

2. Сжатый воздух не поступает в аэраторы бункера и течки при автоматическом включении аэраторов по сигналу о наличии уровня золы в бункере |

Неисправен электрифицированный клапан (вентиль) подачи сжатого воздуха в аэраторы |

Открыть ручной вентиль на байпасе клапана, подать воздух в аэраторы, опорожнить бункер |

|

Неисправна схема и аппаратура автоблокировки и управления аэраторами |

Произвести технический осмотр, отремонтировать или заменить неисправную арматуру и электроаппаратуру |

|

|

3. Сжатый воздух не поступает в аэраторы бункера и течки при открытии ручного вентиля на байпасе электрифицированного клапана. Сжатый воздух не поступает в коллектор системы аэрации (отсутствует воздух или низкое давление воздуха в коллекторе) |

Неисправна входная задвижка подачи воздуха в коллектор системы аэрации Неисправны источники воздухоснабжения (воздуходувка, компрессорная) |

Произвести технический осмотр, отремонтировать или заменить задвижку. До устранения неисправности арматуры системы аэрации и до возобновления снабжения ее воздухом усилить контроль за эвакуацией золы из бункеров золоуловителя. Удаление отложений и зависаний золы произвести обстукиванием течки и стенок бункера |

|

4. Зола из бункера золоуловителя не поступает в аэрожелоб. Течка холодная, при открывании шуровочного лючка на бункере нет присоса воздуха |

Причины неопорожнения бункера по п. 1 настоящей таблицы |

Устранить неисправность в последовательности, предусмотренной п. 1 настоящей таблицы |

|

Сигнал о наличии золы в бункере отсутствует |

Неисправен датчик-сигнализатор уровня золы в бункере |

Отключить питание датчика, произвести технический осмотр, отремонтировать или заменить датчик |

|

5. Снижение производительности аэрожелоба (системы в целом) |

Замазывание воздухораспределительной перегородки мазутом, сажей, влажной золой |

Закрыть шиберы на течках, отсоединить воздухоподводящую камеру аэрожелоба, заменить перегородку |

|

Транспортная камера аэрожелоба переполнена, движение золы через смотровые окна не наблюдается, сигнал о наличии уровня золы в бункере, в транспортной камере имеется давление, аэрожелоб пылит |

Не отрегулирована или заклинена посторонними предметами концевая мигалка перед золосмесителем (промбункером, узлом пересыпки), отложения влажной золы в концевой мигалке (ПСЗ, ПСП) или в течке после нее. Не подается воздух в ПСЗ (ПСП) перед золосмесителем, промбункером или узлом пересыпки, разрыв воздухораспределительной перегородки ПСЗ (ПСП) |

Открыть лючки на бункерах, очистить их от золы. Закрыть шиберы на течках, очистить и отрегулировать концевую мигалку (ПСЗ, ПСП), После устранения неисправности опорожнить бункера, обеспечив равномерную подачу золы на смеситель без пыления постепенным открытием шиберов и регулировкой концевой мигалки (ПСЗ, ПСП) |

|

6. Переполнение транспортных камер аэрожелобов, сигнал о наличии уровня золы в бункерах. Аэрожелоба не пылят, зола не поступает в золосмеситель. Отсутствует давление воздуха в трубопроводе подвода к аэрожелобам |

Вышел из строя вентилятор, не включился резервный |

Включить резервный вентилятор местным постом управления. Произвести технический осмотр и устранить неисправность вышедшего из строя вентилятора |

|

7. Прекращение транспортирования золы по аэрожелобу, сигнал наличия уровня золы в бункере, в транспортной камере давление воздуха равно давлению в воздухоподводящей камере |

Разрыв или износ воздухораспределительной перегородки |

Закрыть шиберы на течках над аэрожелобом, отсоединить воздухоподводящую камеру аэрожелоба, заменить перегородку |

|

8. Пыление аэрожелоба |

Ослабление хомутов и струбцин, нарушение уплотнения фланцевых разъемов аэрожелобов. Нарушены уплотнения смотровых окон, лючков. Малое разрежение в камере и трубопроводе отсоса отработанного воздуха |

Подтянуть болтовое соединение хомутов и струбцин. Закрыть шиберы на течках. Отсоединить воздухоподводящую камеру, очистить перегородку, заменить уплотнение аэрожелоба. Заменить прокладки и уплотнения смотровых окон и лючков |

|

9. Малое разрежение в транспортных камерах аэрожелобов и трубопроводов отсоса отработанного воздуха |

Отложение золы в трубопроводе из-за малых скоростей отработанного воздуха и больших горизонтальных участков трубопровода |

Продуть трубопровод, открыв лючки на отсосной или транспортной камерах аэрожелоба. Трубопровод можно продуть сжатым воздухом или очистить ершами. Выполнить пересчет системы из условия поддержания скорости воздуха, равной 8 - 10 м/с, в ближайший останов котла произвести перетрассировку трубопровода отсоса воздуха |

|

10. Разрежение в транспортной камере аэрожелоба ниже рекомендуемого, в смотровые окна наблюдается фонтанирование слоя (выброс золы из слоя), высокая запыленность отработанного воздуха над слоем |

Избыточное давление и соответственно повышенный расход воздуха в аэрожелобе |

Отрегулировать подачу воздуха поворотной заслонкой (задвижкой) на трубопроводе подвода его к аэрожелобу |

|

11. Пыление золосмесителя и переполнение его золой |

Малое давление смывной и орошающей конус воды |

Прикрыть концевую мигалку (ПСЗ, ПСП). Произвести технический осмотр системы водоснабжения, найти и устранить причину понижения давления воды |

|

Неполное орошение конуса смесителя, образование отложений золы в конусе и смесительной трубе |

Очистить золосмеситель, отрегулировать орошение конуса |

|

|

Несоответствие типоразмера золосмесителя выходу золы из котла |

Увеличить диаметр смывного сопла. Заменить золосмеситель более производительным |

|

|

Не отрегулирована подача золы из бункеров в аэрожелоба при периодическом встряхивании электродов электрофильтра |

Отрегулировать степень открытия и время срабатывания клапана-мигалки (ПСЗ) в соответствии с режимной картой |

|

|

12. Пыление золы в канале ГЗУ |

Недостаточное смешение золы с водой в смесителе |

Отрегулировать смешение золы с водой измерением соотношения расходов воды на орошение конуса и на смывное сопло, а также увеличением подачи воды на золосмеситель |

2.5.2. Неисправности воздуходувного, насосного оборудования, средств измерения и автоматики, арматуры и методы их устранения изложены в соответствующих инструкциях по эксплуатации и паспортах на оборудование.

2.6. Основные наладочно-реконструктивные мероприятия

2.6.1. В процессе эксплуатации из-за ухудшения качества топлива, увлажнения золы, повышенных присосов воздуха в золоуловители и т.д. снижаются надежность и экономичность работы как отдельных узлов, так и системы в целом. Поэтому при проведении наладочных работ для поддержания надежности работы системы ПЗУА целесообразнее выполнить малозатратные мероприятия, часть из которых можно производить без останова системы, чем проводить реконструкцию с большими материальными затратами со значительным сроком окупаемости.

2.6.2. При золовых течках длиной более 1,0 м и диаметром менее 300 мм зачастую, особенно после перевода электрофильтров на периодическое встряхивание электродов, наблюдается зависание золы. Для устранения зависаний необходимо клапан-мигалку располагать вблизи аэрожелоба, а золовую течку от бункера до мигалки выполнить сечением с размерами, равными размерам выходного отверстия бункера (см. рис. 2.2), с установкой в течке перед клапаном-мигалкой аэрационного устройства. Зависимость пропускной способности клапанов-мигалок от хода регулировочного болта с включенными аэраторами показана в приложении 4.

Графики в приложении 4 построены для золы экибастузского угля с rн = 0,7 кг/м3. Для золы других углей графики строятся пересчетом с использованием метода линейной интерполяции.

Для обеспечения равномерной эвакуации золы из бункеров внутри их конусной части монтируются аэрирующие устройства, включение которых (так же, как и аэраторов в течках) должно быть автоматизировано с блокировкой от датчиков уровня в бункерах.

2.6.3. В процессе эксплуатации из-за увлажнения золы и попадания посторонних предметов наблюдается закупорка бункеров, золовых течек, клапанов-мигалок, ПСЗ и ПСП. Для оперативного устранения аварийных ситуаций следует выполнить следующие мероприятия:

- в нижней части бункера смонтировать герметично закрывающиеся люки диаметром 150 - 200 мм, через которые без останова можно ликвидировать заторы и удалять посторонние предметы;

- клапаны-мигалки делать быстросъемными или поворотными, а днища ПСЗ или ПСП - откидными, что позволит ускорить удаление посторонних предметов и кусков слежавшейся золы.

2.6.4. Для улучшения процесса эвакуации золы из бункеров электрофильтров и облегчения проведения работ по пуску, обслуживанию и ремонту аэрожелобов золоспуски могут быть выполнены в виде расширяющихся к аэрожелобу прямоугольных течек без установки каких-либо затворных механизмов (клапанов-мигалок или ПСЗ). Сечение течек выбираются из условия, что скорость воздуха, отсасываемого из аэрожелоба по течкам, должна быть меньше средневзвешенной скорости витания золовых частиц.

2.6.5. В случаях образования спеков золы в электрофильтрах или выпадания в бункера комков слежавшейся золы рекомендуется в золоспускных течках перед аэрожелобами устанавливать наклонные колосниковые решетки с шагом 25 - 35 мм.

Для удаления конденсата, образовавшегося в корпусе золоуловителя (например, в период работы котла на газе или при его растопке в зимнее время), рекомендуется устанавливать конденсатоотводчик.

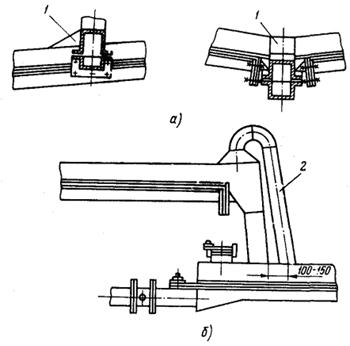

На рис. 2.3 показан узел эвакуации золы, оборудованный переключателем 1, патрубком для слива конденсата 2 и сепаратором спеков 3. При установке переключателя обеспечивается отвод конденсата помимо аэрожелоба через патрубок по трубам через гидрозатвор в дренажный приямок. Шибер 4 служит для отсечения бункера от аэрожелоба на период останова или ремонта. Колосниковая решетка 5 пропускает золу и задерживает комки золы и спеки, скатывающиеся в «ловушку». Зола сепаратора спеков, попавшая вместе с комками в «ловушку», сдувается сжатым воздухом из коллектора 6 в аэрожелоб 7 для удаления вместе с общим потоком золы, а оставшиеся комки через люк 8 сбрасываются в емкость или в транспортные устройства.

2.6.6. Для приема и удаления в канал ПЗУ грязной воды во время предремонтной водяной очистки внутренних поверхностей золоуловителей и бункеров необходимо устанавливать лотки под золовые течки, ПСЗ или ПСП с откидными днищами.

Рис. 2.3. Узел эвакуации золы с конденсатоотводчиком и колосниковой решеткой:

1 - переключатель; 2 - патрубок для слива конденсата; 3 - сепаратор спеков; 4 - шибер; 5 - колосниковая решетка; 6 - коллектор сжатого воздуха; 7 - аэрожелоб; 8 - люк

2.6.7. В стандартных клапанах-мигалках (ОСТ 24.132.01-73Е) для улучшения процесса эвакуации золы необходимо при наладке уменьшить массу груза.

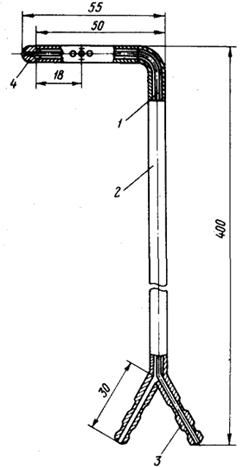

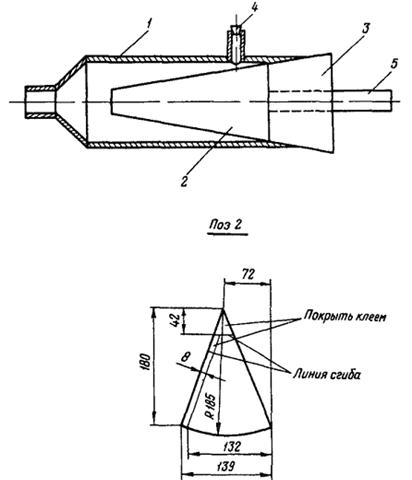

2.6.8. Для предотвращения переворачивания конусного затвора мигалки внутри конуса (в его вершине) приваривается патрубок 1 длиной 30 - 40 мм внутренним диаметром 50 мм или привариваются прутки 2 диаметром 6 - 8 мм (рис. 2.4).

Рис. 2 4. Реконструкция клапана-мигалки в целях предотвращения переворачивания конуса:

а - установка патрубка-ограничителя; б - установка прутков-ограничителей;

1 - патрубок; 2 - пруток

2.6.9. Для предотвращения перетока воздуха из одной воздухоподводящей камеры в другую у ПЗС (ПСП) предлагается установить индивидуальные кассеты воздухораспределительных перегородок с уплотнениями или снизу общей кассеты выполнить дополнительные уплотнения в местах возможных перетоков воздуха (рис. 2.5).

2.6.10. Работоспособность системы ПЗУА во многом зависит от качества и срока службы воздухораспределительной перегородки, подверженной при транспортировании золы абразивному износу, прогоранию, (особенно в местах загрузки аэрожелобов), а при нарушении требований по эксплуатации - разрыву.

Рис. 2.5. Реконструкция пневмослоевого переключателя:

а - трехкассетная воздухораспределительная перегородка; б - однокассетная воздухораспределительная перегородка;

1 - корпус; 2 - выпускной патрубок; 3 - воздухоподводящая камера откидывающаяся; 4 - перегородка; 5 - струбцина; 6 - скоба; 7 - кассета; 8 - уплотнение; 9 - пруток

Для уменьшения абразивного износа воздухораспределительных перегородок, не защищенных металлической сеткой, рекомендуются следующие мероприятия:

- поверх тканевой перегородки укладывать металлическую сетку;

- золовые течки к аэрожелобам располагать под углом 45 - 60°;

- угол наклона аэрожелобов к горизонту выдерживать в пределах 4 - 6°.

2.6.11. Для исключения прогорания материала перегородки в случае поступления в аэрожелоб золы повышенной температуры или возгорания несгоревшего топлива необходимо между тканевой перегородкой и металлической сеткой укладывать термоизоляционную асбестовую ткань (ГОСТ 6102-78), либо в качестве перегородки использовать металлорукав РЗ ТУ 22-3988-77 или два-три слоя металлической фильтровальной сетки.

2.6.12. В случаях повышенных по сравнению с рекомендуемыми скоростей воздуха в транспортных камерах сборных аэрожелобов и постоянных затруднений в одновременной эвакуации золы из всех бункеров золоуловителя, связанных с избытком воздуха в транспортных камерах сборных аэрожелобов, рекомендуется поочередное удаление золы из бункеров подбункерными аэрожелобами в сборные аэрожелоба. При этом необходимо увеличить сечения транспортных камер сборных аэрожелобов в соответствии с «Методическими указаниями по расчету и проектированию аэрожелобов для транспортирования золы: МУ 34-70-053-83» (М.: СПС Союзтехэнерго, 1983).

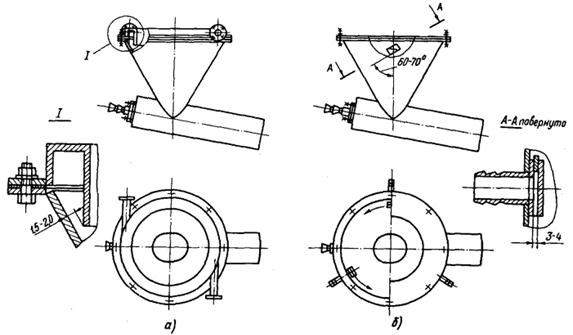

Рис. 2.6. Реконструкция узлов пересыпки аэрожелобов:

а - расширение верхней камеры; б - устройство «байпаса»;

1 - расширитель; 2 - «байпас»

Рис. 2.7. Реконструкция золосмесителя:

а - золосмеситель с кольцевой камерой; б - золосмеситель со щелевыми соплами

2.6.13. Для устранения пыления аэрожелобов из-за неисправности или из-за недостаточности сечения отсосной линии отработанного воздуха рекомендуется в местах пересыпки золы с одного аэрожелоба в другой увеличивать высоту верхней камеры или монтировать между верхними камерами аэрожелобов байпасную линию сечением не менее сечения транспортной камеры аэрожелоба (рис. 2.6).

2.6.14. Для исключения пыления золы из золосмесителя следует предусмотреть съемную крышку, обеспечить более интенсивное смешение золы с водой на внутренней поверхности конуса золосмесителя установкой щелевых сопл вместо конструкции с кольцевой камерой орошения конуса. Это позволит также исключить налипание золы на поверхность конуса (рис. 2.7)

3. ИСПЫТАНИЕ СИСТЕМЫ ПЗУА

3.1. Объем и порядок проведения подготовительных работ и испытаний

3.1.1. При проведении испытаний головных систем ПЗУА и опытных образцов отдельных ее аппаратов и узлов составляется техническая программа испытаний, утверждаемая Главным научно-техническим управлением энергетики и электрификации Минэнерго СССР и рабочая программа, утверждаемая главным инженером энергопредприятия, на котором проводятся испытания. Допускается составление только рабочей программы на испытания, по которым имеются типовые технические программы.

При проведении испытаний типовых систем ПЗУА и отдельных ее аппаратов и узлов серийного производства составляется рабочая программа, утверждаемая главным инженером энергопредприятия.

3.1.2. Техническая программа включает в себя:

- объект и цель испытаний, обоснование их необходимости, объем испытаний;

- подготовительные работы;

- условия проведения испытаний;

- меры по безопасному ведению работы на испытуемом оборудовании или в системе;

- наименование каждого этапа; общее время выполнения работ по этапам; последовательность выполнения этапов испытаний;

- режим работы испытуемого и смежного с ним оборудования, отклонение параметров в процессе испытаний и их предельные значения;

- перечень лиц, ответственных за обеспечение и проведение испытаний и обеспечение требований техники безопасности при проведении испытаний.

3.1.3. Составляется и утверждается рабочая программа испытаний, включающая в себя:

- объем подготовительных работ, исходное состояние системы, объем контроля;

- указания о подготовке персонала к проведению испытаний, в которых должны быть предусмотрены проведение инструктажа о задачах и порядке проведения испытаний и меры безопасности для персонала и оборудования;

- перечень лиц, ответственных за техническую и оперативную части испытаний по этапам испытаний;

- перечень и последовательность технологических операций при подготовке и проведении опытов и их исполнителей;

- время начала и окончания испытаний по каждому этапу и опыту;

- допускаемые режимы работы оборудования;

- указания о возможной корректировке хода испытаний (перерыв, повторение опытов, прекращение испытаний и т.д.) по промежуточным результатам испытаний;

- указания о состоянии схемы и режима работы оборудования после завершения испытаний;

- требования техники безопасности при проведении испытаний;

- необходимые схемы, чертежи.

Если к моменту проведения испытаний на объекте произошли изменения в схеме, составе оборудования, включенного в программу, или изменилось время проведения испытаний, то перед испытаниями должны быть внесены изменения в техническую и рабочую программы с последующим повторным их утверждением.

3.1.4. Перед началом проведения испытаний производится:

- подготовка журналов наблюдений;

- обучение наблюдателей;

- проведение нескольких предварительных измерений для проверки средств измерения.

3.1.5. Последовательность и методика проведения основных этапов испытаний проводится согласно описанию, данному в подразделах по каждому виду испытаний в данных Методических указаниях.

3.1.6. Подготовка к испытаниям начинается с проверки состояния золоулавливающей установки. В журнале наблюдений за работой золоуловителей отмечают отказы в работе, отключения встряхивающих механизмов, короткие замыкания и т.д. При осмотре золоуловителей обращают внимание на плотность корпуса и газоходов, наличие и исправность теплоизоляции и электрообогревателей, отсутствие золовых отложений в бункерах и на внутренних поверхностях оборудования ПЗУА, отсутствие спеков и мазута в золе.

Перед испытаниями первой категории проводится предварительная наладка оборудования ПЗУА, проверка исправности всех узлов и механизмов, их комплектность, наличие средств измерения, предусмотренных проектом и программой испытаний.

Все выявленные недостатки и замечания должны быть устранены, а рекомендации по наладке выполнены перед началом испытаний.

3.1.7. Для обеспечения представительности измерений при испытаниях ПЗУА по первой категории в режиме номинальной нагрузки необходимо на период их проведения поддерживать на котле номинальную паропроизводительность, а другие параметры - в соответствии с режимной картой.

Регистрация показаний щитовых приборов должна быть начата за 40 мин до начала проведения испытаний.

3.2. Объем и порядок проведения испытаний воздуходувных агрегатов и воздухоподводящей сети

3.2.1. Испытания воздуходувных агрегатов и воздухоподводящих сетей включают определение:

- аэродинамических характеристик воздуходувного оборудования и сетей;

- числовых значений подачи и потребляемой мощности воздуходувного оборудования.

3.2.2. Испытания воздуходувных агрегатов проводятся для проверки соответствия их фактических показателей работы паспортной характеристике и характеристике сети, на которую они работают.

Испытания воздухоподводящих сетей проводятся в целях определения фактической аэродинамической характеристики сети и сравнения ее с проектной характеристикой.

В системах ПЗУА наибольшее применение имеют центробежные вентиляторы и воздуходувки, работающие на нагнетание и обеспечивающие снабжение воздухом аэрожелобов и ПСЗ (или ПСП).

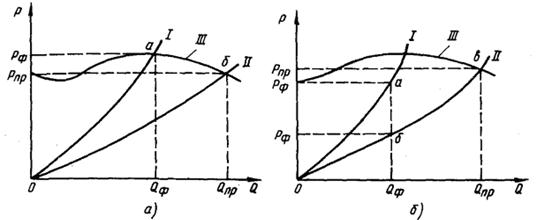

Фактический режим работы вентилятора в сети определяется точкой пересечения его характеристики с характеристикой сети (зависимости давления р от подачи Q).

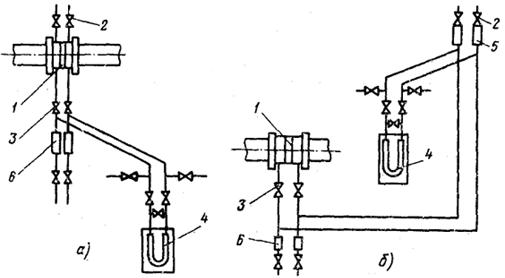

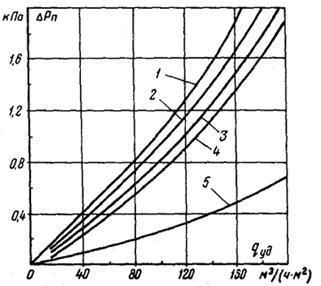

Характеристика сети строится путем измерения перепадов полного давления в начале трубопровода и на его конечных участках перед аэрожелобами и ПСЗ. Для измерений выбираются мерные участки трубопроводов и используются мановакуумметры U-образные водяные и комбинированные приемники давления (пневмометрические трубки), приведенные на рис. 3.1. Режимы работы вентилятора при испытаниях изменяют регулирующей и запорной арматурой (заслонками, вентилями и задвижками) перед аэрожелобами и ПСЗ. При этом арматура за вентилятором остается в открытом положении.

Величины, определяющие аэродинамическую характеристику, измеряют в диапазоне производительности от нуля до производительности, перекрывающей рабочий участок характеристики, в соответствии с ГОСТ 10921-74.

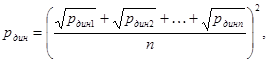

Для вновь вводимых в эксплуатацию систем ПЗУА характеристика сети определяется расчетным путем. Сопротивление сети (полное давление) рп (Па) рассчитывается по формуле

рп = КсQ2, (3.1)

где Кс - коэффициент, характеризующий способность сети оказывать сопротивление протекающему по ней воздуху;

Q - подача вентилятора, м3/с.

Аэродинамические характеристики вентилятора р = f(Q), N = f(Q) при постоянных значениях плотности воздуха и частоты вращения строятся по ГОСТ 10616-73. Для построения этих характеристик измеряют подачу вентилятора, давление, частоту вращения, мощность, а также температуру и барометрическое давление воздуха для определения плотности воздуха.

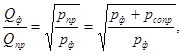

Затем для построения характеристик пересчитывают эти параметры на условия, приведенные к нормальным. Полное давление, приведенное к нормальным условиям воздуха (фактическое) pф (Па) рассчитывается по формуле

![]() (3.2)

(3.2)

где рп - полное давление, Па;

В0 - барометрическое нормальное давление воздуха, равное 101,5 кПа;

t - измеренная температура воздуха, °С;

В - измеренное барометрическое давление, кПа.

На рис. 3.2 показаны фактические и проектные аэродинамические характеристики вентилятора и сети.

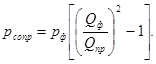

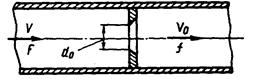

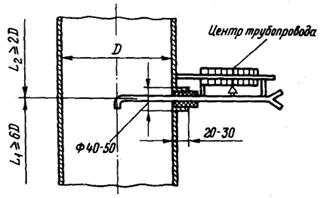

Рис. 3.1. Комбинированный приемник давления:

1 - трубка диаметром 3´0,5 мм; 2 - трубка диаметром 6´1 мм; 3 - штуцер; 4 - наконечник

Рис. 3.2. Аэродинамическая характеристика вентилятора и воздухоподводящей сети:

а - режим работы вентилятора, соответствующего каталогу; б - режим работы вентилятора, не соответствующего каталогу;

I - фактическая характеристика сети; II - проектная характеристика сети; III - характеристика вентилятора по каталогу; рф, Qф - фактические полное давление и подача воздуха; рпр, Qпр - проектные полное давление и подача

Если точка а на рис. 3.2, а, определяемая фактической подачей воздуха Qф и фактическим полным давлением рф, совпадает с паспортной характеристикой, построенной для измеренной частоты вращения вентилятора, его следует считать соответствующим каталогу.

Если фактическая подача воздуха Qф не соответствует проектной Qпр, то необходимо вторично проверить состояние сети (соответствие ее фактических размеров проекту, запыленность воздуховодов, загрязнение арматуры и дроссельных устройств), затем исправить обнаруженные недостатки.

Если точка б на рис. 3.2, б, определяемая фактической подачей и фактическим полным давлением, окажется ниже кривой - характеристики по каталогу, то следует проверить аэродинамическую схему вентилятора (условия входа воздушного потока в патрубок вентилятора) и устранить выявленные дефекты.

Если фактический режим вентилятора определяется точкой а на рис. 3.2, б, это означает, что кроме дефекта вентилятора фактическая характеристика сети не соответствует проектной.

По ГОСТ 5976-73 и ГОСТ 11442-74 отклонение значения полного давления от характеристики по каталогу допускается в пределах ±5 %.

Для определения (в случае отклонения рабочего режима от проектного) значения сопротивления, на которое необходимо изменить сопротивление сети или ответвления, необходимо использовать зависимость

где Qф - фактическая подача воздуха, полученная по результатам испытаний, м3/с;

Qпр - проектная подача воздуха, м3/с;

рпр - проектное давление воздуха, Па;

рф - фактическое полное давление воздуха, полученное при испытаниях, Па;

рсопр - изменение сопротивления сети или ответвления, Па.

Из формулы (3.3) получим

Положительное значение рсопр указывает на необходимость дросселирования, а отрицательное - на необходимость уменьшения сопротивления в сети или ответвлении.

Необходимое положение задвижки или диаметр отверстия в диафрагме (угол поворота дроссель-клапана) для установления требуемого сопротивления в сети можно получить по значениям коэффициентов местных сопротивлений ξ из табл. 3.1 - 3.3, рассчитанных исходя из зависимости

![]() (3.5)

(3.5)

где рсопр - значение, на которое необходимо изменить при регулировке сопротивление сети (Па), полученное из формулы 3.4;

r - объемная плотность воздуха, кг/м3;

vв - скорость воздуха в трубопроводе, м/с.

Значения коэффициентов местного сопротивления в зависимости от отношения площадей отверстия диафрагмы и трубопровода (рис. 3.3) даны в табл. 3.1.

Рис. 3.3. Диафрагма

Таблица 3.1

|

f/F |

0,05 |

0,1 |

0,15 |

0,2 |

0,25 |

0,3 |

0,35 |

0,4 |

0,45 |

|

x |

1050 |

245 |

98 |

51 |

30 |

18 |

12 |

8 |

6 |

|

f/F |

0,5 |

0,55 |

0,6 |

0,65 |

0,7 |

0,75 |

0,8 |

0,9 |

1,0 |

|

x |

4 |

2,8 |

2 |

1,4 |

0,97 |

0,65 |

0,42 |

0,13 |

0 |

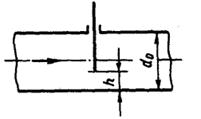

Значения коэффициентов местного сопротивления задвижек в зависимости от высоты прохода h/d0 (рис. 3.4) приведены в табл. 3.2.

Рис. 3.4. Задвижка

Таблица 3.2

|

h/d0 |

0 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

|

x |

∞ |

35 |

10 |

4,6 |

2,1 |

1,0 |

0,45 |

0,15 |

0,05 |

0 |

Значения коэффициентов местных сопротивлений круглых дроссель-клапанов, отнесенные к скорости воздуха в трубопроводах, в зависимости от угла открытия клапана a (рис. 3.5) определяются по табл. 3.3.

Рис. 3.5. Дроссель-клапан

Таблица 3.3

|

a град |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

90 |

|

x |

0,50 |

1,5 |

4,5 |

11 |

29 |

108 |

625 |

∞ |

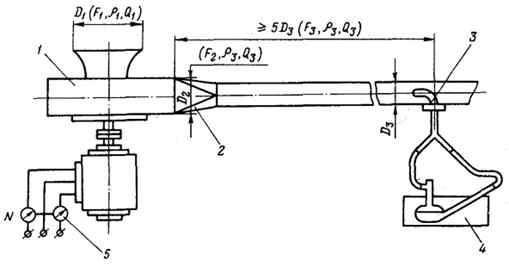

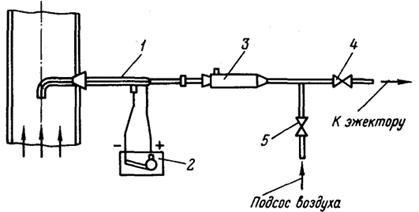

Схема установки для аэродинамических испытаний вентиляторов приведена на рис. 3.6.

Рис. 3.6. Схема установки для аэродинамических испытаний вентилятора:

1 - вентилятор; 2 - конфузор или диффузор; 3 - трубка; 4 - микроманометр; 5 - приборы для определения мощности

Место измерения динамического или полного давления в трубопроводе должно находиться на расстоянии не менее пяти диаметров трубопровода на прямом участке.

Конфузор должен иметь угол раскрытия менее 15°, а диффузор - угол раскрытия менее 7°.

Отношение площадей сечений трубопровода F3 (см. рис. 3.6) и выходного отверстия корпуса вентилятора F2 должно находиться в пределах 1,07 ¸ 0,88.

Регулирующая арматура (заслонка или шибер) устанавливается за вентилятором на расстоянии не менее пяти диаметров трубопровода.

3.2.3. Подачу вентилятора Q1 (м3/с) определяют объемным расходом воздуха Q3, отнесенным к условиям входа в вентилятор (плотность r1, давление р1, температура Т1) - по формуле

где r3 - плотность воздуха на участке установки приемника давления, кг/м3.

Объемный расход воздуха Q3 (м3/c) определяется по формуле

Q3 = vвFтр, (3.7)

где Fтр - площадь внутреннего сечения трубопровода, м2.

Полное давление, развиваемое вентилятором, определяют разностью полных давлений потока за вентилятором р02 и перед ним р01:

рп = р02 - р01. (3.8)

Полное давление вентилятора равно сумме давлений статического рст и динамического (скоростного) рдин, развиваемых вентилятором:

рп = рст + рдин. (3.9)

Отсюда

рст = рп - рдин. (3.9)

3.2.4. Определение мощности электродвигателей дутьевого оборудования производится для выявления его соответствия нагрузке. В системах ПЗУА наиболее часто применяются синхронные электродвигатели, имеющие наилучшие КПД и cos j при нагрузках 75 - 100 %.

Для полного использования мощности электродвигателя необходимо, чтобы температура изоляции его обмоток при длительном режиме не превышала допустимой, принятой заводом-изготовителем для данного класса изоляции. Допустимая температура обмоток электродвигателя для класса В изоляции не должна превышать 130 °С.

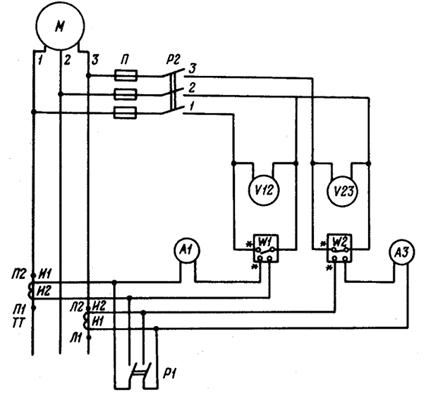

Рис. 3.7. Определение мощности двигателя вентилятора электрическим способом:

М - электродвигатель; П - плавкая вставка; P1, P2 - разъединители; V - вольтметр; А - амперметр; W1, W2 - ваттметры; ТТ - трансформатор тока

Одновременно с измерением мощности рекомендуется производить измерение подачи вентиляторов и других тягодутьевых машин.

При определении мощности электродвигателей низкого напряжения наиболее часто применяется схема двух ваттметров, приведенная на рис. 3.7. Подключение ваттметров в схему измерений мощности производится в соответствии с техническим описанием и инструкцией по эксплуатации ваттметров.

Мощность электродвигателя N (Вт) определяется по формуле

N = Cвт(a1 + a2)hэдКтт10-3, (3.11)

где Свт - постоянная ваттметра (цена одного деления), Вт/10;

a1 и a2 - показания однотипных ваттметров в делениях шкалы;

hэд - коэффициент полезного действия электродвигателя;

Ктт - коэффициент трансформации трансформатора тока.

Постоянная ваттметра определяется по формуле

![]() (3.12)

(3.12)

где Iн - номинальный ток ваттметра, А;

Uн - номинальное напряжение ваттметра, В;

aн - число делений шкалы ваттметра.

В грубом приближении потребляемую мощность N определяют по табличным значениям его N0 и I0 и измеренной силе тока по формуле

![]() (3.13)

(3.13)

где N0 - номинальное значение мощности, Вт;

I - потребляемый ток, А;

I0 - номинальное значение тока, А.

Кроме метода ваттметров измерение мощности электродвигателя может проводиться электроизмерительными клещами Ц4501, измерительным комплектом К-505 и методом счетчика.

В табл. 3.4 дан перечень приборов, рекомендуемых при определении потребляемой мощности электродвигателей и аэродинамических характеристик вентиляторов.

Таблица 3.4

|

Тип ГОСТ, ТУ |

Предел измерений |

Возможные варианты замены |

|

|

Амперметр |

Э527 |

0 - 1 - 10 А |

- |

|

Ваттметр |

Д5016/4 |

30 - 600 В 2,5 - 5 А |

Д5088 |

|

Трансформатор тока |

УТТ-5М |

Первичный ток 15 - 600 А |

УТТ-6М2 |

|

Вторичный ток 5 А |

|||

|

Измерительный комплект |

К-505 |

0 - 600 А, 0 - 600 В |

- |

|

Клещи электроизмерительные |

Ц4501 |

0 - 10 - 500 А 30 - 600 В 0 - 2 кОм |

- |

|

Пневмометрическая трубка с микроманометром ММН класса точности 0,5 |

- |

³ 4 м/с |

- |

|

Термометр |

ГОСТ 215-73 |

0 - 100 °С |

- |

|

Барометр |

ТУ 25-11-1316-76 |

0 - 760 мм рт. ст. |

- |

|

Психрометр |

ВВ-2 |

40 - 90 % отн. вл |

- |

|

Тахометр |

ГОСТ 21339-75 |

10 - 60000 об/мин |

- |

3.3. Определение аэродинамической характеристики аэрожелобов и линий отсоса отработанного воздуха

3.3.1. При испытаниях первой категории аэрожелобов и линий отсоса отработанного воздуха определяются следующие основные показатели:

- расходы и рабочие параметры воздуха, поступающего на аэрожелоба и отводимого от аэрожелобов;

- степень плотности системы аэрожелобов;

- аэродинамическое сопротивление транспортных камер аэрожелобов и отсосного трубопровода;

- номинальная и максимальная производительность системы ПЗУА;

- удельные расходы воздуха и электроэнергии на транспортирование золы по аэрожелобам.

При необходимости в зависимости от местных условий и задач испытаний дополнительно определяются:

- равномерность распределения подаваемого в аэрожелоба воздуха по их длине;

- скорость транспортирования псевдоожиженного слоя золы в аэрожелобах.

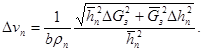

3.3.2. Подача воздуха Qв (м3/с), поступающего на аэрожелоба, определяется по формуле

Qв = vвFтр, (3.14)

где vв - скорость воздуха (м/с) рассчитывается по формуле

rв - плотность перемещаемого воздуха, (кг/м3) (определяется по ГОСТ 12.3.018-79);

Fтр - площадь внутреннего сечения трубопровода, рассчитывается по измеренному диаметру коллектора подвода воздуха, м2.

Температура воздуха, подаваемого в аэрожелоба, в диапазоне от минус 30 до 60 °С измеряется ртутными или спиртовыми термометрами с ценой деления не более 0,5 °С. При температуре выше 60 °С допускается применение термометров с ценой деления 1 °С.

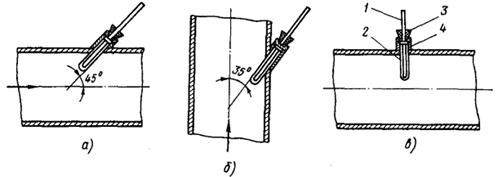

Точность измерения температуры термометрами зависит от способа их установки (рис. 3.8). Установка термометров производится обычно в защитных гильзах.

Основные требования к установке термометров сводятся к следующему:

- при установке термометра на прямых участках трубопровода погружать его не менее чем на 1/3 диаметра трубы;

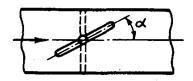

Рис. 3.8. Способы установки термометров в трубопроводах:

а - под углом 45° к потоку; б - под углом 35° к потоку; в - перпендикулярно трубопроводу;

1 - термометр; 2 - гильза защитная (термобаллон); 3 - пробка; 4 - бобышка

- устанавливать термометр в активной зоне струи навстречу движению потока (см. рис. 3.8, а, 3.8, б) или перпендикулярно трубопроводу (см. рис. 3.8, в).

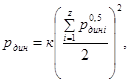

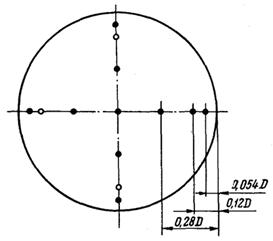

При определении расхода воздуха в коллекторе необходимо знать среднюю скорость движения воздуха в сечении трубопровода. Для этого измеряется рдин в z точках (рис. 3.9) комбинированным приемником давления. Средней скорости воздуха соответствует динамическое давление, рассчитанное по формуле

где к - градуировочный коэффициент трубки;

pдинi - динамическое давление в i-й точке, Па;

z - количество точек измерения.

В каждой точке измерение проводится не менее трех раз за опыт. В трубопроводах диаметром менее и равном 300 мм z = 4, при диаметрах более 300 мм z = 8. Максимальное отклонение координат точек измерений от указанных на рис. 3.8 не должно превышать 10 %.

Средняя скорость движения воздуха рассчитывается согласно формуле 3.15 по среднему динамическому давлению (формула 3.16).

Рис. 3.9. Координат точек измерения давлений и скоростей в трубопроводах:

о - при 100 мм £ D £ 300 мм; · - при D > 300 мм

Полное (статическое и динамическое) давление воздушного потока измеряют пневмометрическими трубками, которые присоединены резиновыми шлангами к жидкостным манометрам.

Перед измерением давлений необходимо убедиться в исправности пневмометрической трубки, микроманометра и герметичности соединительных шлангов.

Для измерения давлений в трубопроводах следует выбирать прямые участки. Прямой участок за местным сопротивлением до мерного сечения должен быть не менее шести диаметров трубопровода и не менее двух после.

При отсутствии прямолинейных участков необходимой длины допускается располагать мерное сечение в месте, делящем выбранный для измерения участок в отношении 3:1 в направлении движения воздуха. В указанных местах при отсутствии в стенках трубопроводов специальных лючков для измерения давления в плоскости, перпендикулярной оси трубопровода, делают по два отверстия для ввода в трубопровод пневмометрической трубки по двум взаимно перпендикулярным осям.

Микроманометр при измерениях следует устанавливать строго горизонтально по уровням, а мановакуумметр (U-образный водяной), укрепленный на доске с миллиметровой шкалой, - подвешивать в вертикальном положении.

Способ установки пневмометрической трубки при проведении измерений в нескольких точках трубопровода показан на рис. 3.10.

Давление p0 (Па), измеряемое микроманометром типа ММН, определяется по формуле

![]() (3.17)

(3.17)

где h - длина столбика жидкости в микроманометре, мм;

a - угол наклона трубки, град;

rж - плотность залитой жидкости, кг/м3;

к - градуировочный коэффициент прибора (при данном a);

D - поправка по приведению результатов измерений к нормальным условиям (плотность атмосферного воздуха r = 1,2 кг/м3 при t0 = 20 °С, давлении B0 = 101,5 кПа и относительной влажности j0 = 0,5), определяемая по формуле

![]() (3.18)

(3.18)

Рис. 3.10. Установка пневмометрической трубки при проведении измерений в нескольких точках трубопровода:

L1 - расстояние от местного сопротивления; L2 - расстояние до местного сопротивления

Перед проведением измерений в микроманометре уровень жидкости приводят к нулевому делению шкалы.

Резиновый шланг в случае попадания в него воды должен быть продут и просушен.

Полное давление измеряется пневмометрической трубкой путем присоединения трубки полного давления 1 к штуцеру резервуара микроманометра 2. Штуцер трубки микроманометра 3 остается открытым (рис. 3.11, а).

Рис. 3.11. Порядок присоединения микроманометра к пневмометрической трубке при измерении различных давлений:

а - полное давление; б - полное вакуумметрическое давление; в - статическое давление; г - статическое вакуумметрическое давление; д - динамическое (скоростное) давление

1 - трубка полного давления; 2 - штуцер резервуара микроманометра; 3 - штуцер трубки микроманометра; 4 - трубка статического давления

Полное вакуумметрическое давление измеряется путем присоединения трубки полного давления 1 к штуцеру 3 микроманометра при открытом штуцере 2 (рис. 3.11, б).

Статическое давление измеряется присоединением трубки статического давления 4 к штуцеру 2 при открытом штуцере 3 (рис. 3.11, в).

Статическое вакуумметрическое давление измеряется при присоединении трубки статического давления 4 к штуцеру 3 при открытом штуцере 2 (рис. 3.11, г).

Динамическое давление измеряется путем присоединения трубки полного давления 1 к штуцеру 2, а трубка статического давления 4 - к штуцеру 3 микроманометра (рис. 3.11, в).

Отсчет по прибору следует делать, по возможности, при неподвижном положении мениска в трубке. При значительных и непрерывных колебаниях жидкости отсчет следует выполнять по среднему положению мениска.

Если необходимо измерить давление в каком-либо сечении с искаженным потоком воздуха, то измерение следует производить так:

- в каждой точке сечения воздуховода необходимо ориентировать пневмометрическую трубку таким образом, чтобы направление движения воздуха в данной точке было параллельно носику. Это достигается поворотом трубки вокруг оси до тех пор, пока значения измеряемых давлений будут:

- максимальными при измерении динамического и полного давления - на стороне нагнетания; динамического и статического - на стороне всасывания;

- максимальными при измерении статического давления - на стороне нагнетания и полного - на стороне всасывания.

Для измерения расхода воздуха следует выбирать сечение с минимальным искажением потока.

Полное давление рп в сечении на стороне всасывания вентилятора равно

-рп = рст + рдин; (3.19)

на стороне нагнетания вентилятора:

рп = рст + рдин. (3.20)

Потери давления определяются как разность полных давлений, измеренных до и после этого оборудования.

Минимальные скорости, которые могут быть измерены с помощью пневмометрических трубок, равны: для микроманометров - 4 м/с; для U-образных манометров - 8 м/с.

Среднее динамическое давление определяется по формуле

(3.21)

(3.21)

где рдин1, рдин2, ..., рдин n - измеренное динамическое давление, Па;

n - число измерений.

Если рдин отдельных измерений отличаются менее чем в два раза, то усредненное значение динамического давления с достаточной точностью для практики определяется как среднеарифметическое.

Для грубых расчетов при температуре воздуха от 18 до 20 °С скорость воздуха (м/с) определяется по формуле

![]() (3.22)

(3.22)

Среднее значение полного давления рср (Па), а также статическое давление определяется как среднеарифметическое:

![]() (3.23)

(3.23)

где р1, р2, ..., рn - измеренное полное давление, Па;

n - число измерений.

Относительная погрешность определения расхода воздуха dQ (%) выражается следующей формулой:

dQ = (2sQ + dj), (3.24)

где sQ - среднеквадратичная относительная погрешность, обусловленная неточностью измерений в процессе испытаний;

dj - предельная относительная погрешность определения расхода воздуха, связанная с неравномерностью распределения скоростей в мерном сечении.

Значения sQ и dj определяются по ГОСТ 12.3.018-79.

Нижний предел рабочего диапазона давления воздуха в воздухоподводящей камере аэрожелоба определяется при номинальном режиме работы системы по давлению воздуха в воздухоподводящей камере в наиболее удаленной точке от воздухоподводящего патрубка. Он устанавливается по значению статического давления воздуха, соответствующему началу нормального режима псевдоожижения слоя золы, фиксируемому визуально по интенсивному перемешиванию золы во всем объеме слоя без фонтанирования и каналообразования. При этом должны обеспечиваться непрерывное транспортирование золы по всей длине аэрожелоба без пульсации, образования застойных зон и пробок.

Верхний предел рабочего диапазона давления воздуха в воздухоподводящей камере аэрожелоба определяется при максимальной производительности системы по значению давления, соответствующему началу фонтанирования слоя золы, или ограничивается максимальным давлением, развиваемым вентилятором.

3.3.3. На надежность и экономичность работы системы аэрожелобов большое влияние оказывает степень плотности системы.

Влияние присосов воздуха проявляется в том, что они:

- увеличивают объем газов в транспортных камерах аэрожелобов, что приводит к увеличению скорости, а значит, и сопротивления в отсосной трассе. Результатом этого может быть ухудшение транспортирования золы или полное прекращение транспортирования по данному аэрожелобу;

- приводят к снижению температуры воздуха в транспортных камерах аэрожелобов и охлаждению золы, что ухудшает текучесть золы и может вызвать ее увлажнение при достижении точки росы. Оба этих явления снижают надежность транспортирования золы по аэрожелобам и могут вызвать образование золовых отложений в аэрожелобах;

- приводят к увеличению расхода электроэнергии на транспортирование золы по аэрожелобу вследствие дополнительных затрат электроэнергии на отсос увеличившегося объема воздуха.

Плотность системы аэрожелобов определяется при расчете аэродинамического баланса, сравниваются расходы воздуха на подводе к аэрожелобам и на линии отсоса от аэрожелобов. Измерение расхода отсасываемого воздуха производится аналогично измерению расхода воздуха, подводимого к аэрожелобам. Поскольку воздух запылен, при определении динамического давления в отсосном трубопроводе рекомендуется использовать специальную трубку конструкции ЦНИИцветмета (рис. 3.12).

Рис. 3.12. Цилиндрическая пневмометрическая трубка ЦНИИцветмета

Перед проведением измерений по определению расхода воздуха, отсасываемого от системы аэрожелобов, производится осмотр оборудования на герметичность, наличие и целостность уплотнений, прокладок, проверяются сварные швы на отсутствие непроваров.

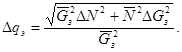

Степень плотности системы DQ (%) определяется по формуле

![]() (3.25)

(3.25)

где ![]() - объемный расход отводимого от системы воздуха, м3/с.

- объемный расход отводимого от системы воздуха, м3/с.

![]() - объемный расход (подача) подводимого в систему

воздуха, м3/с.

- объемный расход (подача) подводимого в систему

воздуха, м3/с.

Система аэрожелобов считается достаточно плотной при DQ = ±5 %.

При превышении этого значения система аэрожелобов проверяется на плотность соединений фланцевых разъемов, лючков и смотровых окон, а также отсутствие зазоров между клапаном и корпусом мигалок и т.д., что может быть причиной присосов наружного воздуха или потерь воздуха, подводимого к аэрожелобам.

3.3.4. Аэродинамическое сопротивление определяется путем измерения полного или статического давления (разрежения) в начальных и конечных точках транспортных камер аэрожелобов, в воздухоотделительной камере, в начальной и конечной точках отсосного трубопровода.

Сопротивление Dр рассчитывается по формуле

Dр = р1п - р2п, (3.26)

где р1п, р2п - полное давление в начальных и конечных точках транспортных камер аэрожелобов или отсосных трубопроводах, Па.

Значение максимального сопротивления трассы отсоса воздуха от начала транспортных камер до конечного участка сброса отработанного воздуха в фильтры при любом режиме не должно превышать 1,0 кПа.

Расчет и измерения производятся в двух режимах работы системы ПЗУА при номинальной и максимальной производительностях. По полученному значению сопротивления судят о:

- состоянии отсосного трубопровода;

- правильности выбора типоразмеров аэрожелобов (высоте транспортных камер), узлов пересыпки и расширительной камеры.

Повышенное сопротивление отсосного трубопровода говорит о его запыленности, износе (особенно интенсивному износу подвержены колена) или заниженном диаметре трубопровода для данного расхода воздуха. Так же проводится анализ состояния других узлов системы ПЗУА. Для выдачи рекомендаций по снижению гидравлического сопротивления тракта и для расчета необходимых типоразмеров аэрожелобов, отсосных трубопроводов и других узлов измеряются расход воздуха и его температура.

По формуле 3.14 находят Fтр, по которой определяют типоразмеры аэрожелобов, трубопроводов и узлов ПЗУА.

3.3.5. Номинальная производительность системы определяется по выходу золы из золоулавливающей установки, рассчитанному при номинальных параметрах работы котла при сжигании проектного по качеству твердого топлива при условии бесперебойной непрерывной эвакуации золы из всех бункеров золоулавливающей установки и непрерывного транспортирования золы по аэрожелобам.

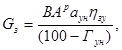

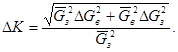

Количество золы Gз (т/ч), поступающей в систему ПЗУА из золоулавливающей установки, рассчитывается по формуле

где В - массовый расход твердого топлива во время опыта, определяемый по обратному тепловому балансу котла, т/ч;

Ар - рабочая зольность топлива, определяемая при испытаниях по химическому анализу пробы топлива в лаборатории электростанции, %;

аун - доля золы топлива в уносе (в долях единицы), принимается по золовому балансу, составленному по данным испытаний котла и золоуловителя. При отсутствии экспериментальных данных принимается равным значениям, приведенным в «Тепловом расчете котельных установок. Нормативный метод». Изд. 2-е, перераб. (М.: Энергия, 1973).

hзу - степень очистки золоуловителя, определяемая по данным испытаний или по паспорту золоуловителя, в долях единицы;

Гун - содержание горючих в уносе, определяемое при анализе пробы золы, отобранной перед золоуловителем или из золовой течки, %.

Массовый расход твердого топлива В (т/ч) определяется по формуле

![]() (3.28)

(3.28)

где Dп - массовый расход перегретого пара, кг/ч;

![]() - теплосодержания соответственно

перегретого пара, питательной воды, пара до и после промежуточного перегрева, воды непрерывной продувки и пара, идущего на хозяйственные и собственные нужды, определяемые по давлению и температуре, МДж/кг.

- теплосодержания соответственно

перегретого пара, питательной воды, пара до и после промежуточного перегрева, воды непрерывной продувки и пара, идущего на хозяйственные и собственные нужды, определяемые по давлению и температуре, МДж/кг.

Dпр.п - массовый расход пара, поступающего на промежуточный перегрев, кг/ч;

D1 - массовый расход воды непрерывной продувки, кг/ч;

D2 - массовые расходы воды и пара на хозяйственные и собственные нужды, кг/ч;

![]() - низшая рабочая теплота сгорания топлива, определяемая во время испытаний в химической лаборатории электростанции, МДж/кг;

- низшая рабочая теплота сгорания топлива, определяемая во время испытаний в химической лаборатории электростанции, МДж/кг;

![]() - КПД брутто котла (принимается по эксплуатационным данным).

- КПД брутто котла (принимается по эксплуатационным данным).

Определение максимальной производительности для различных видов систем ПЗУА проводится в основном двумя методами:

- по максимальной пропускной способности аэрожелобов;

- по максимальной производительности золосмесителя.

При отгрузке золы потребителям производительность системы определяется также по производительности насосов: струйного, пневмовинтового, камерного при напорном транспортировании золы или вакуумного насоса.

Выход золы из электрофильтра на аэрожелоб или в золосмеситель определяется с помощью датчиков уровня. Датчик уровня золы конструкции Уралтехэнерго устанавливается на бункере золы так, как показано на рис. 3.13. Основным узлом данного датчика является мембранный пневматический сигнализатор 2, одна из полостей которого подключается к свободному от золы на период испытаний уровню через датчик уровня I, изготовленного из патрубка диаметром 30 - 40 мм, другая полость подключается к контролируемому уровню. За счет разрежения в золоуловителе воздух из помещения подсасывается в обе соединительные линии в бункер. Так в обеих полостях сигнализатора поддерживается одинаковое давление. Для регулировки давления установлены вентили 3. При появлении уровня золы в бункере в одной полости сигнализатора устанавливается атмосферное давление, мембрана отклоняется и замыкает контакты сигнальной лампы. Лампа загорается.

Рис. 3.13. Установка датчика уровня золы в бункере:

1 - датчик уровня; 2 - сигнализатор мембранный; 3 - вентиль

Кроме мембранного сигнализатора в датчике уровня может быть применен замыкатель типа ВТИ в виде стеклянной трубки с помещенным в нее металлическим шариком. При наличии разрежения в трубке шарик находится в верхнем положении, оставляя цепь сигнализатора разомкнутой, а при появлении уровня золы давления выравниваются, и шарик перемещается под собственным весом и замыкает контакты в цепи сигнальной лампы.

Испытания проводятся в такой последовательности:

- определяют насыпную объемную массу золы по ГОСТ 9758-77;

- определяют геометрические размеры бункера, по геометрическим размерам бункера и насыпной объемной массе золы определяют количество накапливаемой в бункере золы;