МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ КАСКАДНОГО

ИМПАКТОРА

ДЛЯ ИЗМЕРЕНИЯ ДИСПЕРСНОГО СОСТАВА

ЛЕТУЧЕЙ ЗОЛЫ В ДЫМОВЫХ ГАЗАХ ТЭС

ТИ 34-70-037-83

СПО Союзтехэнерго

Москва 1985

Разработана Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом им. Ф.Э. Дзержинского

Исполнители: Г.С. Чеканов, канд. техн. наук, Е.В. Соцкова, Н.Н. Будникова, С.С. Новоселов, Г.А. Маркова

Утверждена Управлением по охране природы 30.12.83.

Начальник Управления В.В. Жабо

|

ТИ 34-70-037-83 Введена впервые |

Срок действия установлен

с 01.07.85

до 01.07.87

1. Назначение. Каскадный импактор предназначен для измерения дисперсного состава летучей золы непосредственно в потоке дымовых газов. Такие измерения необходимы для оценки фракционных КПД золоуловителей, а также для расчета содержания высокотоксичных микрокомпонентов в золе, выбрасываемой с дымовыми газами в атмосферу.

2. Конструкция. Схематическое устройство декадного импактора представлено на рис. 1. Основным элементом импактора являются четырнадцать дисков 1, установленных в корпусе 5. В каждом диске одно или несколько сопл 2 для прохода запыленного потока с определенной скоростью и выемка, заполненная смазкой или ворсистым материалом 3 для удержания осевших на поверхности золовых частиц. Диски с центральным и периферийным расположением сопл чередуются с таким расчетом, чтобы выемка последующего диска располагалась против сопла или сопл предшествующего диска. За последним диском установлен фильтр 4, представляющий собой кассету, заполненную стекловолокном или другим фильтрующим материалом.

Отбор запыленного газа производится через входную трубку 10, в которую ввертываются сменные наконечники 6, имеющие разный диаметр входного отверстия.

Герметичность прибора достигается при помощи тефлоновых прокладок, накидной гайки 8 и прижимных болтов 9. Отвод газа из импактора производится через трубку 7.

Рис. 1. Схематическое устройство каскадного импактора

3. Принцип действия. Запыленный газ, отобранный из газового поиска, поступает в центральное сопло первого диска, приобретая определенную скорость. После выхода из сопла газовый поток изменяет свое направление на 90°, чтобы попасть в периферийные сопла. При этом наиболее крупные частички золы под действием инерционных сил попадают на поверхность смазки в выемке второго диска и оседают на ней. Более мелкие и соответственно менее инерционные частицы уносятся с потоком газов и проходят через сопла второго диска. Суммарное сечение этих сопл равно сечению сопла первого диска. Поэтому скорость газового потока на выходе из сопл второго диска будет такой же, и в выемке третьего диска осядут частицы золы того же размера, которые не осели на смазке в выемке второго диска.

Следующее сопло, через которое проходит газовый поток, имеет меньший диаметр, т.е. скорость истечения будет несколько больше, и на подложке в соответствующей выемке осядут частицы меньшего размера, чем на предшествующих двух дисках. Таким образом, на каждой паре последовательно установленных дисков будет осаждаться определенная фракция золы. Размер фракций золы, осаждающейся в каждой ступени импактора, образуемой соответствующей парой дисков, определяется предварительной тарировкой и указан в паспорте импактора.

4. Схема установки для отбора проб золы. Импактор устанавливается в газоходе носиком навстречу потоку дымовых газов и закрепляется при помощи штуцера, приваренного к стенке газохода.

Схема установки приведена на рис. 2.

Выпускная трубка импактора I подключается к сборнику конденсата 2, за которым устанавливается измеритель расхода газа, состоящий из реометра с диафрагмой 4 и U-образного нанометра 5, позволяющего измерять разрежение до 0,03 МПа. Отсос газа осуществляется при помощи воздуходувки 8 или парового эжектора, обеспечивающих отсос 10 л/мин газов и разрежение до 0,03 МПа. Зажимы 3 и 7 позволяют плавно регулировать расход газа через импактор. Соединение элементов схемы выполняется с помощью резиновых шлангов.

Рис. 2. Схема установки для отбора проб золы.

5. Выбор места установки импактора. Сечение для установки импактора должно располагаться на прямолинейном участке газохода на расстоянии от ближайшего места поворота газохода не менее l1 = 6 × b в направлении навстречу потоку газов и l2 = 3 × b в направлении вдоль потока газов, где b - наибольший размер сечения газохода.

При отсутствии такого участка, в выбранном мерном сечении необходимо измерить поле скоростей газового потока, разделив его условно на равномерные площадки, и для установки импактора выбрать точку в центре той площадки, скорость потока газов в которой наиболее близка к скорости в центрах примыкающих площадок сечения.

6. Предварительные измерения и расчеты. Перед установкой импактора в газоход необходимо измерить скорость газового потока в выбранной для установки точке газохода, температуру газов и примерную их запыленность, а также барометрическое давление и разряжение в газоходе. По этим данным выбирают наконечник для отборной трубки импактора и рассчитывают расход газа через наконечник, а также время проведения отбора золы.

В табл. 1 приведены рекомендуемые диаметры наконечников в зависимости от скорости газового потока.

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

|

Диаметр отверстия наконечника, мм |

5,5 |

5,0 |

4,6 |

4,2 |

3,9 |

3,7 |

3,5 |

3,4 |

3,2 |

3,1 |

3,0 |

Расход газов через импактор рассчитывают по формуле:

![]()

где Q - расход газов, обеспечивающий изокинетический отбор газов через выбранный наконечник в пересчете на нормальные условия, м3/с;

d - диаметр отверстия наконечника, мм;

Vr - скорость газов в выбранной точке газохода, м/с;

Pбар - барометрическое давление, МПа;

Pраз - разряжение в газоходе, МПа;

tr - температура газов, °С.

Время проведения отбора золы определяют по формуле:

![]()

где T - время отбора золы, с;

Q - расход газов через импактор, м3/с;

z - запыленность отбираемых газов, г/м3.

Значение числителя принимают максимальным при отборе тонкодисперсной золы, например, из газового потока после эффективно работающих золоуловителей. Минимальное значение числителя принимается при измерении в газовом потоке перед золоуловителями.

7. Подготовка импактора к работе. Подготовка импактора заключается в заполнении выемок дисков смазкой или подложкой из ворсистого материала, набивки фильтра стекловатой и их взвешивание на аналитических весах.

Для приготовления смазки рекомендуется смесь из 1 весовой части масла М-20, предварительно выдержанного в течение 1,5 часа в сушильном шкафу при температуре 70 - 80 °С, и 3,2 весовых частей корунда М-3. Смесь тщательно растирается в ступке до получения однородной массы и выдерживается 3 - 4 часа.

Взвешивание дисков производится с точностью до 0,2 мг.

После взвешивания диски укладывают в столбик в порядке, соответствующем их маркировке. Сверху должен находиться диск «1.1», под ним диск «1.2», следующим - диск «2.1» и т.д. Уложенные диски вводят в корпус, устанавливают фильтр, наворачивают накидную гайку и прижимными винтами уплотняют начинку корпуса.

8. Проведение отбора пыли. Собирают установку в соответствии со схемой, изображенной на рис. 2. Закрывают кран 3 и полностью открывают кран 7, после чего включают воздуходувку. Устанавливают импактор в выбранной точке газохода, ориентируя его наконечником в направлении потока газов. Затем одновременно открывают кран 3, поворачивают импактор на 180°, наконечником навстречу потоку газов и, прикрывая кран 7, устанавливают расход газов в соответствии с рассчитанной величиной Q. В течение всего времени отбора газов поддерживают постоянным расход по показаниям реометра с поправкой на температуру и разрежение у диафрагмы реометра.

По окончании отбора газов полностью закрывают кран 7, вынимают из газохода импактор и выключают воздуходувку. Шланг с отсосной трубки снимают только после извлечения импактора. Вынутый прибор устанавливают вертикально так, чтобы отборная трубка и наконечник находились вверху, и охлаждают до комнатной температуры.

9. Разборка импактора. После охлаждения, не меняя вертикального положения, разбирают импактор. Ослабив прижимные болты, отворачивают накидную гайку и извлекают из корпуса фильтр и шайбы и взвешивают их на тех же весах. При разборке импактора необходимо исключить попадание золы с внешней стороны корпуса на фильтр и шайбы.

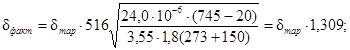

10. Расчет дисперсного состава. По результатам взвешивания определяют привес каждой шайбы и фильтра. Принимая суммарный привес за 100 %, определяют долю частиц на каждой паре шайб, образующих соответствующую ступень импактора. Минимальный диаметр частиц золы, осевших в каждой ступени импактора, рассчитывают по формуле:

где dlфакт - минимальный диаметр частиц золы, осевших в «i»-той ступени импактора, мкм;

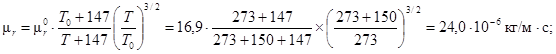

diтар - минимальный диаметр частиц зоны, осевших в «i»-той ступени, при тарировке импактора (Q = 10 л/мин, t = 20 °С, r = 1,35 г/см3); m = 18,2 × 10-6 кг/м×c;

m - вязкость газов при температуре tгаз, кг/м×с;

r - плотность частичек золы, г/см3.

По полученным данным строят кривую полных остатков, откладывая на оси абсцисс минимальный диаметр частиц золы, осевших на данной ступени импактора, а на оси ординат - суммарную весовую долю фракций золы, осевших на данной и всех предыдущих ступенях импактора. Для построения графика рекомендуется пользоваться вероятностно-логарифмической сеткой координат.

По этому графику определяется содержание в золе фракций любых размеров в интервале полученных значений минимальных диаметров.

Если график полных остатков, построенных в вероятностно-логарифмических координатах, имеет прямолинейный характер, можно экстраполировать его в обе стороны и с определенными допущениями оценить величину фракций золы за пределами исследованного интервала.

11. Расчет запыленности газов. По суммарному привесу шайб и фильтра импактора можно определить запыленность газового потока по формуле:

![]()

где Zr - запыленность газов, г/м3 (при нормальных условиях);

Sgi - суммарный привес шайб и фильтра импактора, г.

12. Рекомендуемая форма регистрации исходных данных и результатов измерений дисперсного состава золы приводится в Приложении.

Приложение

(рекомендуемое)

Форма и пример заполнения протокола измерения дисперсного состава летучей золы каскадным импактором.

ПРОТОКОЛ

измерения дисперсного состава летучей золы

каскадным импактором № _____

1. Место отбора пробы: Рефтинская ГРЭС,

блок № 3,

газоход за электрофильтром «ЗА».

2. Дата и время опыта: 21.07.83, 10.30 - 10.40

3. Данные для выбора режима отбора проб:

3.1. Скорость газов в точке отбора Vr = 8 м/с;

3.2. Температура газов tr = 150 °С;

3.3. Барометрическое давление рбар = 0,1 МПа;

3.4. Разрежение в газоходе ргаз = 2,68 × 10-8 МПа;

3.5. Наконечник (по табл. 1) dнак = 3,9 мм;

3.6. Расход газов через импактор

![]() (при норм.

ус.);

(при норм.

ус.);

3.7. Время отбора пробы

![]()

4. Расчет фактического размера фракций

4.1. Плотность золы r3 = 1,8 г/см3;

4.2. Вязкость газов

4.3. Фактический размер фракций

5. Вес дисков и уломанных фракций

|

Диски |

Ступени |

||||||||

|

№№ |

Вес до опыта, г |

Вес после опыта, г |

Вес осевшей золы, г |

№№ |

dтар, мкм |

dфакт, мкм |

Вес фракции, г |

Доля фракции, % |

Полные остатки, % |

|

1.1 |

12,9288 |

12,9840 |

0,0552 |

1 |

8,0 |

10,47 |

0,1769 |

35,60 |

35,60 |

|

1.2 |

11,7242 |

11,8459 |

0,1217 |

|

|

|

|

|

|

|

2.1 |

13,8492 |

13,9256 |

0,0764 |

2 |

5,3 |

6,94 |

0,1487 |

29,93 |

65,53 |

|

2.2 |

11,7899 |

11,8622 |

0,0723 |

|

|

|

|

|

|

|

3.1 |

14,0879 |

14,1344 |

0,0465 |

3 |

3,8 |

4,97 |

0,0746 |

15,01 |

80,54 |

|

3.2 |

11,6679 |

11,6960 |

0,0281 |

|

|

|

|

|

|

|

4.1 |

14,5850 |

14,6132 |

0,0282 |

4 |

2,9 |

3,80 |

0,0409 |

8,23 |

88,77 |

|

4.2 |

12,4057 |

12,4184 |

0,0127 |

|

|

|

|

|

|

|

5.1 |

15,1406 |

15,1538 |

0,0132 |

5 |

2,4 |

3,14 |

0,0224 |

4,51 |

93,28 |

|

5.2 |

12,7805 |

12,7897 |

0,0092 |

|

|

|

|

|

|

|

6.1 |

15,0345 |

15,0449 |

0,0104 |

6 |

1,6 |

2,09 |

0,0204 |

4,11 |

97,39 |

|

6.2 |

12,2560 |

12,2660 |

0,0100 |

|

|

|

|

|

|

|

7.1 |

14,9797 |

14,9830 |

0,0033 |

7 |

1,2 |

1,57 |

0,0068 |

1,37 |

98,76 |

|

7.2 |

12,1457 |

12,1492 |

0,0035 |

|

|

|

|

|

|

|

Фильт. |

14,3724 |

14,3786 |

0,0062 |

Ф |

< 1,2 |

< 1,57 |

0,0062 |

1,24 |

100,00 |

|

|

Всего: |

|

0,4969 |

|

|

|

|

|

|

6. Фракционный состав золы.

|

Размер фракции, мкм |

> 2 |

> 5 |

> 10 |

> 20 |

> 30 |

> 40 |

|

Весовая доля фракции, % |

97,4 |

77,5 |

44,0 |

15,0 |

6,0 |

3,0 |

Среднемедианный размер частиц d50 = 9,0 мкм.

7. Запыленность газов

![]()

Руководитель испытаний /подпись/

Лаборант /подпись/