РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО СОСТАВЛЕНИЮ ПРОГРАММЫ ОПРОБОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ

ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

БЛОЧНЫХ УСТАНОВОК

РД 34.35.135-96

![]()

ОРГРЭС

Москва 1998

Разработано Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС»

Исполнитель Н.И. ЧУЧКИНА

Утверждено Департаментом науки и техники РАО «ЕЭС России» 24.06.96

Начальник А.Л. БЕРСЕНЕВ

Методические указания разработаны АО «Фирма ОРГРЭС» по поручению Департамента науки и техники РАО «ЕЭС России» и являются собственностью РАО.

Учтены замечания энергопредприятий.

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО СОСТАВЛЕНИЮ ПРОГРАММЫ ОПРОБОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ БЛОЧНЫХ УСТАНОВОК |

РД 34.35.135-96 |

Срок действия установлен

с 01.10.98

1. ВВЕДЕНИЕ

1.1. Технологические защиты (ТЗ) - одна из подсистем автоматизированной системы управления технологическими процессами (АСУ ТП), обеспечивающая безопасность персонала и безопасную работу теплоэнергетического оборудования путем экстренного автоматического перевода защищаемого оборудования в безопасное состояние в случае возникновения аварийной или предаварийной ситуации.

1.2. Технологические защиты работают в режиме ожидания: срабатывание ТЗ происходит в момент возникновения соответствующей аварийной или предаварийной ситуации, т.е. при поступлении запроса на срабатывание данной ТЗ. В момент появления запроса на срабатывание ТЗ должна быть готова к безотказному выполнению своих функций и персонал должен быть уверен в этой готовности.

1.3. Отказы ТЗ могут быть двух видов:

«несрабатывание» - отказ в выполнении функций при запросе на срабатывание;

«ложное действие» - срабатывание при отсутствии запроса на него.

Отказ типа «несрабатывание» - скрытый и проявляется только при поступлении запроса на срабатывание. Для его выявления искусственно организуются запросы на срабатывание каждой ТЗ и контролируется их выполнение. Эта операция называется опробованием ТЗ.

Отказ типа «ложное действие» проявляется немедленно при возникновении соответствующей неисправности. Для его предотвращения производятся осмотры аппаратуры, кабельных связей, импульсных линий и других элементов схемы ТЗ. При этом выявляются неисправности, каждая из которых может быть причиной ложного действия при возникновении соответствующих условий. Некоторые отказы типа «ложное действие» могут быть выявлены при опробовании, например, ложное срабатывание одного из двух каналов.

Таким образом, техническое обслуживание (ТО) ТЗ заключается в их периодических осмотрах и опробовании.

1.4. Вероятность безотказной работы ТЗ определяется несколькими факторами:

надежностью технических средств, на которых выполнена подсистема ТЗ;

надежностью и живучестью структурного построения всей подсистемы ТЗ и каждой ТЗ в отдельности;

частотой проведения ТО ТЗ;

вероятностью ошибок персонала при проведении ТО.

Документация, регламентирующая проведение опробования ТЗ, призвана уменьшить вероятность ошибок персонала при выполнении этого вида ТО.

1.5. В основу Методических указаний положен опыт электростанций разных регионов России, имеющих различное теплоэнергетическое оборудование, различную аппаратуру ТЗ и разные традиции эксплуатации.

1.6. В Методических указаниях не представлены ТЗ, выполненные на базе микропроцессорной техники, так как опыт эксплуатации таких ТЗ на ТЭС России невелик.

1.7. Список сокращений, принятых в настоящих Методических указаниях, приведен в приложении 8.

2. ОСНОВНЫЕ ПОЛОЖЕНИЯ

2.1. Работы по опробованию ТЗ различаются в зависимости от следующих факторов:

состояния защищаемого оборудования:

- действующее;

- остановленное;

- пускаемое;

- останавливаемое;

значения контролируемого параметра:

- параметр в норме;

- параметр близок к нулю;

количества опробуемых ТЗ:

- все;

- несколько;

- одна;

аппаратуры, на которой выполнена логическая часть ТЗ:

- электромеханические реле;

- блоки УКТЗ;

- блоки УКТС;

объекта действия ТЗ:

- исполнительные устройства (ИУ);

- выходные усилители (реле);

- система сигнализации.

2.2. Согласно действующим нормам [1 - 4] опробование ТЗ производится в следующих случаях:

2.3. Работы по опробованию ТЗ в случаях, указанных в пп. 2.2.1 и 2.2.2, сходны по объему и требуют:

тщательной проверки работоспособности всех элементов схемы ТЗ на остановленном оборудовании;

опробования каждой ТЗ с действием «на сигнал» и либо на выходные усилители (реле), либо на ИУ;

опробования каждого ИУ, на которое действуют ТЗ, на остановленном оборудовании или при его пуске;

опробования отдельных ТЗ «на сигнал» на пускаемом оборудовании.

Работы по опробованию ТЗ в случае, указанном в п. 2.2.3, требуют опробования всех ИУ, на которые действуют ТЗ, путем имитации срабатывания соответствующих ТЗ.

Работы по опробованию ТЗ в случаях, указанных в пп. 2.2.4 и 2.2.5, сходны по условиям выполнения (надо опробовать одну или несколько ТЗ в определенное время - по графику или после ремонта независимо от состояния защищаемого оборудования), но различаются по объему (по п. 2.2.4 защита опробуется в полном объеме с действием либо «на сигнал», либо на выходные реле защит, либо на ИУ; по п. 2.2.5 опробоваться может только та часть ТЗ, на которой производились ремонтные работы).

2.4. Опробование ТЗ заключается в создании или имитации ситуации, в которой ТЗ должна сработать, и контроле правильности и полноты ее действия. Способы имитации одной и той же ситуации различны на остановленном и действующем оборудовании (см. разд. 3.4).

В процессе опробования контролируется исправность:

импульсной части ТЗ (датчиков, АДП);

логической части ТЗ (устройств ввода и вывода, мажорирования, отсчета выдержки времени и формирования импульсной команды, ключей отключения оборудования и переключателей выбора режима);

аварийной и предупредительной сигнализации (световых табло, блинкеров, светодиодов на лицевых панелях блочков, звуковой сигнализации).

Выполнение программы действия ТЗ (прохождение команд ТЗ на ИУ либо разрешается на остановленном, останавливаемом или пускаемом оборудовании, либо запрещается, если оборудование находится в работе или на высоких параметрах при пуске.

2.5. Работы по опробованию ТЗ производятся в соответствии с документацией, их регламентирующей. Документация составляется инженерно-техническим персоналом и утверждается главным инженером ТЭС.

2.6. Сроки периодического опробования регламентируются графиком опробования, составление которого не является предметом рассмотрения в данных Методических указаниях.

организационная и организационно-техническая:

- условия проведения работ;

- лица, производящие работы; ответственные лица;

- меры безопасности при проведении работ;

- организационные мероприятия;

- перечень подготовительных операций;

методическая:

- перечень операций по выполнению опробования;

справочная:

- маркировка и место расположения элементов схемы, состояние которых изменяется в процессе опробования;

- значения уставок срабатывания и выдержек времени на срабатывание ТЗ;

- перечень ИУ, участвующих в выполнении программы действия ТЗ.

В приложениях 1 - 7 в качестве примера составления такой документации представлены материалы разных электростанций. Приложения 3 - 5 представляют комплект документов по опробованию ТЗ на действующем оборудовании, созданный на одной электростанции.

2.8. Информация, указанная в п. 2.7, используется следующим образом:

организационная и организационно-техническая информация нужна оперативному персоналу ЦТАИ, КТЦ, ЭЦ при оформлении разрешения на проведение опробования, организации условий проведения опробования и оформлении результатов опробования;

методическая информация (описание операций и последовательности их проведения при опробовании разных ТЗ) изучается персоналом, производящим опробование, в рамках технической учебы и к моменту проведения работ должна быть полностью усвоена;

справочная информация (перечни ТЗ и ИУ, позиции датчиков и приборов, наименования или позиции коммутационной аппаратуры, а также места их расположения, значения уставок и выдержек времени) необходима персоналу в момент проведения опробования.

Следовательно, для регламентации работ по опробованию ТЗ имеет смысл создание отдельных документов, каждый из которых содержит один вид информации. Решение о количестве документов, регламентирующих опробование ТЗ, и объеме каждого из них принимается руководством ТЭС и согласовывается с вышестоящей организацией.

2.9. Как показало обследование, на ТЭС составляются документы, регламентирующие следующие виды работ:

опробование ТЗ на остановленном оборудовании в полном объеме (по пп. 2.2.1 и 2.2.2);

опробование ТЗ на остановленном оборудовании в объеме, позволяющем проконтролировать все ИУ (по п. 2.2.3);

опробование отдельной ТЗ на действующем оборудовании (по пп. 2.2.4 и 2.2.5).

Для каждого вида работ и типа оборудования составляется отдельный документ или комплект документов, так как эти работы различаются по условиям проведения, мерам безопасности и организационным мероприятиям, а на некоторых ТЭС эти работы проводятся разным персоналом.

2.10. В разд. 3 дан примерный объем информации, используемой при проведении опробования ТЗ.

3. СОСТАВЛЕНИЕ ДОКУМЕНТОВ ПО ОПРОБОВАНИЮ ТЗ

3.1. Общие требования

3.1.1. Форма, количество и наименование документов произвольные. Для каждого типа оборудования составляется свой комплект документов.

3.1.2. Объем информации, заключенной в документах, должен быть достаточным для безошибочного проведения в полном объеме всех требуемых руководящими документами видов опробования (см. п. 2.2) специально подготовленным для этих работ персоналом.

3.1.3. Для правильной организации работ по опробованию ТЗ по понижению давления масла на смазку подшипников турбины, по повышению давления в конденсаторе турбины установка датчиков этих ТЗ должна соответствовать указаниям [5].

Для ТЗ по понижению уровня в демпферном маслобаке системы уплотнений вала генератора установка датчиков должна соответствовать указаниям [7].

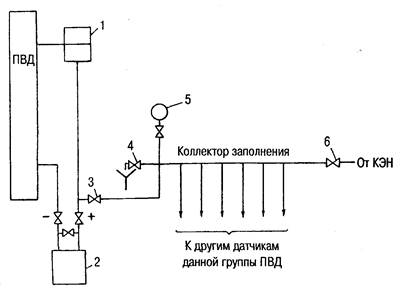

3.1.4. Для правильной организации работ по опробованию ТЗ по уровню в ПВД на остановленном оборудовании необходимо выполнить разводку линий заполнения плюсовых сосудов и импульсных линий конденсатом со стороны нагнетания КЭН (рисунок). Коллектор заполнения (dy 10 мм) выполняется общим для всех датчиков данной группы ПВД. Врезка линии заполнения осуществляется непосредственно у плюсового вентиля датчика. Сечение импульсных линий dy 20 - 25 мм.

3.1.5. При применении системы опробования, организованной в УКТЗ, необходимо надежно отстроить выходные реле ТЗ от срабатывания при напряжении опробования (6 В) с учетом возможных на данной ТЭС колебаний этого напряжения.

Схема организации заполнения импульсных линий датчиков уровнемеров ПВД посторонним конденсатом:

1 - плюсовой сосуд уровнемера; 2 - датчик уровнемера; 3 - вентиль заполнения импульсной линии; 4 - вентиль «ревизия»; 5 - манометр; 6 - вентиль подачи конденсата

3.1.6. В настоящих Методических указаниях рассмотрен минимальный необходимый объем работ по опробованию ТЗ. В зависимости от особенностей и традиций данной ТЭС этот объем может быть увеличен.

3.1.7. При составлении документов, регламентирующих опробование, должна быть использована в необходимом объеме информация:

организационная (разд. 3.2);

организационно-техническая (разд. 3.3);

методическая (разд. 3.4);

справочная (разд. 3.5).

3.2. Организационная информация

3.2.1. Перед проведением опробования ТЗ по инициативе ЦТАИ составляется документ на проведение соответствующих работ: наряд и программа при проведении комплексного или послеремонтного опробования или заявка при опробовании по графику. В документе указываются: цель; время; условия и объем работ; лица, производящие работы по опробованию, а также ответственные лица от ЦТАИ, КТЦ, ЭЦ и общий руководитель работ.

К проведению опробования можно приступать, получив разрешение НС ТЭС.

3.2.2. Опробование на действующем оборудовании проводится только при его нормальной работе с постоянной нагрузкой. При выводе опробуемых ТЗ «на сигнал» персонал КТЦ берет их функции на себя. При срабатывании любой ТЗ или отклонении любого параметра, контролируемого ТЗ, до уставки предупредительной сигнализации опробование прекращается и выведенные «на сигнал» ТЗ вводятся в работу.

3.2.3. Перед опробованием после окончания монтажа или ремонта или после простоя продолжительностью более 3 сут. должны быть выполнены следующие мероприятия:

закончены все ремонтные или монтажно-наладочные работы на участвующих в ТЗ механизмах (дымососах, дутьевых вентиляторах, ДРГ, ВГД, РВП, мельницах прямого вдувания или питателях пыли, ПН) и в схемах управления выключателями их электродвигателей, закрыты наряды и допуски НС соответствующих цехов и сделаны записи о готовности этих механизмов;

закончены все ремонтные или монтажно-наладочные работы на арматуре, участвующей в ТЗ, закрыты наряды и допуски НС соответствующих цехов и сделаны выписки о готовности этой арматуры;

закончены все ремонтные работы в топке котла, его газоходах и воздуховодах, закрыты наряды и допуски;

закончены все ремонтные работы в системе маслоснабжения турбогенератора и ПН, на КЭН, закрыты наряды и допуски;

подано напряжение в схемы ТЗ, схемы управления арматурой и механизмами, участвующими в ТЗ;

непосредственно перед началом работ выведен персонал, находившийся в местах расположения арматуры и механизмов, на которые действуют ТЗ;

о начале опробования объявлено по радиопоисковой связи.

3.2.4. Между всеми удаленными от БЩУ рабочими местами и БЩУ должна быть установлена надежная двусторонняя связь.

3.2.5. Все члены бригады, производящей опробование, перед началом работ должны быть проинструктированы о порядке выполнения опробования, способах связи и местах повышенной опасности вблизи места работы.

3.2.6. Все операции по опробованию выполняются только по распоряжению общего руководителя работ.

3.2.7. При проведении опробования на остановленном оборудовании подготовительные операции по сборке электрических схем, перемещению арматуры, включению механизмов или переводу выключателей в испытательное положение производит оперативный персонал КТЦ, ЦТАИ и ЭЦ по заявке общего руководителя работ по опробованию ТЗ.

3.2.8. Операции с переключателями и ключами управления производятся оперативным персоналом КТЦ; операции с устройствами ремонтного вывода (накладками) на остановленном оборудовании, датчиками, приборами производит персонал ЦТАИ.

При опробовании на действующем или пускаемом оборудовании операции с устройствами ремонтного вывода производит персонал ЦТАИ под наблюдением оперативного персонала КТЦ.

При опробовании на действующем оборудовании на датчиках (приборах) опробуемых ТЗ вывешиваются плакаты «Работать здесь».

3.2.9. Операции с первичными (коренными) вентилями, арматурой на технологических трубопроводах производятся оперативным персоналом КТЦ. Операции с вторичными вентилями и вентилями на датчиках производит персонал ЦТАИ. В случае проведения опробования при опасном для человека значении параметра при необходимости закрытия первичных вентилей к датчикам, контролирующим этот параметр, на вентилях вывешиваются плакаты «Не включать - работают люди».

3.2.10. Открытие крышек и механическое перемещение сердечника электромагнитных реле выполняются с соблюдением правил ТБ при работе под напряжением.

3.2.11. При проведении опробования запрещается выполнение работ по ремонту, наладке и испытаниям арматуры и теплоэнергетического оборудования энергоблока.

3.2.12. По окончании опробования оперативный персонал КТЦ и ЦТАИ производит осмотр датчиков, приборов, сигнальных устройств, устройств ремонтного вывода и переключателей, состояние которых изменялось при опробовании, восстанавливает их нормальное состояние и снимает вывешенные плакаты.

3.2.13. Опробование считается законченным, если нет замечаний по выполнению всех операций.

3.2.14. Все отказы или неисправности, выявленные при опробовании, должны быть немедленно устранены соответствующими подразделениями.

3.2.15. Обо всех проведенных работах по опробованию делается запись в оперативных журналах КТЦ и ЦТАИ.

3.3. Организационно-техническая информация

3.3.1. При опробовании после монтажа или капитального ремонта (см. пп. 2.2.1 и 2.2.2) необходимо выполнить следующие мероприятия:

3.3.1.1. Разобрать схемы управления ИУ, на которые действуют ТЗ.

3.3.1.2. Разомкнуть контакты всех датчиков (приборов) ТЗ.

3.3.1.3. Все устройства ремонтного вывода ТЗ (накладки, тумблеры) перевести в положение «Сигнал».

3.3.1.4. Понизить напряжение до 0,8Uном на шинах, питающих аппаратуру ТЗ, или в шкафах ТЗ.

Примечание. При отсутствии возможности понижения напряжения в схемах ТЗ вся релейная аппаратура ТЗ проверяется в лаборатории при напряжении 0,8Uном.

3.3.1.5. Подать напряжение в схемы ТЗ энергоблока, котла, турбины, ПН, ПВД, БРОУ, схемы управления стопорными клапанами, обратными клапанами отборов, схемы технологической сигнализации.

3.3.1.6. Взвести все сработавшие сигнальные реле и убедиться в том, что не горят аварийные сигналы.

3.3.1.7. Опробовать электрические схемы всех ТЗ согласно п. 3.4.7.2.

3.3.1.8. Подать напряжение в схемы ИУ, на которые действуют ТЗ, выполняя следующие операции:

собрать в испытательное положение схемы управления генераторным выключателем и АГП;

собрать в испытательное положение схемы управления выключателями трансформатора СН и выключателями электродвигателей 6 кВ, на которые действуют ТЗ, и включить их;

собрать электрическую схему электродвигателей 380 В, на которые действуют ТЗ, и включить их;

собрать электрическую схему арматуры, на которую действуют ТЗ, и установить арматуру в то положение, в котором она находится при нормальной работе энергоблока.

3.3.1.9. Подать масло в маслосистемы турбины и генератора, среду в систему регулирования турбины, силовую воду к КИС и защитному клапану ПВД.

3.3.1.10. Открыть стопорные и обратные клапаны турбины, отсечные клапаны на подводе газа и мазута к котлу.

3.3.1.11. Включить выключатели генератора и АГП.

3.3.1.12. Установить переключатель ввода ТЗ (если он есть) в положение «Включено».

3.3.1.13. Опробовать все ТЗ и все программы действия ТЗ на ИУ согласно п. 3.4.7.3.

3.3.1.14. После окончания опробования:

устранить искусственно созданные причины срабатывания ТЗ;

сквитировать ключи управления механизмами, если это необходимо;

взвести сработавшие сигнальные реле, убедиться в отсутствии аварийной сигнализации;

установить переключатель ввода ТЗ (если он есть) в положение «Отключено»;

снять самоудерживание выходных реле, если это необходимо.

3.3.2. При опробовании после простоя продолжительностью более 3 сут. (см. п. 2.2.3) необходимо выполнить следующие мероприятия:

3.3.2.1. Разомкнуть контакты всех датчиков (приборов) ТЗ.

3.3.2.2. Устройства ремонтного вывода ТЗ (накладки, тумблеры) перевести в положение «Сигнал» для ТЗ по понижению параметра и отключению механизмов; остальные устройства ремонтного вывода находятся в положении «Отключение».

3.3.2.3. Подать напряжение в схемы ТЗ энергоблока, котла, турбины, ПН, ПВД, БРОУ, схемы управления стопорными клапанами, обратными клапанами отборов, схемы технологической сигнализации.

3.3.2.4. Взвести все сработавшие сигнальные реле и убедиться в том, что не горят аварийные сигналы.

3.3.2.5. Подать напряжение в схемы ИУ, на которые действуют ТЗ, выполняя следующие операции:

собрать в испытательное положение схемы управления генераторным выключателем и АГП;

собрать в испытательное положение схемы управления выключателями трансформатора СН и выключателями электродвигателей 6 кВ, на которые действуют ТЗ, и включить их;

собрать электрическую схему электродвигателей 380 В, на которые действуют ТЗ, и включить их;

собрать электрическую схему арматуры, на которую действуют ТЗ, и установить арматуру в то положение, в котором она находится при нормальной работе энергоблока.

3.3.2.6. Подать масло в маслосистемы турбины и генератора, среду в систему регулирования турбины, силовую воду к КИС и защитному клапану ПВД.

3.3.2.7. Открыть стопорные и обратные клапаны турбины, отсечные клапаны на подводе газа и мазута к котлу.

3.3.2.8. Включить выключатели генератора и АГП.

3.3.2.9. Опробовать выбранные ТЗ согласно п. 3.4.8.

3.3.2.10. После окончания опробования:

сквитировать ключи управления механизмами, если это необходимо;

взвести сработавшие сигнальные реле, убедиться в отсутствии аварийной сигнализации;

установить переключатель ввода ТЗ (если он есть) в положение «Отключено»;

снять самоудерживание выходных реле, если это необходимо;

установить все устройства ремонтного вывода в положение «Отключение».

3.3.3. При опробовании на действующем оборудовании (см. пп. 2.2.4 и 2.2.5) необходимо выполнить следующее:

3.3.3.1. Устройства ремонтного вывода проверяемых ТЗ (накладки, тумблеры) перевести в положение «Сигнал» для ТЗ, отключающих оборудование, если опробование не производится при останове защищаемого оборудования.

3.3.3.2. Опробовать ТЗ в соответствии с п. 3.4.9.

3.3.3.3. После окончания опробования:

включить в работу датчики (приборы) ТЗ;

выставить уставки ТЗ, если они были изменены;

взвести сработавшие сигнальные реле, убедиться в том, что не горят аварийные сигналы;

снять самоудерживание выходных реле, если это необходимо;

установить все устройства ремонтного вывода в положение «Отключение»;

опломбировать приборы и аппараты ТЗ, с которых при опробовании были сняты пломбы.

3.4. Методическая информация

3.4.1. Опробование ТЗ заключается в создании или имитации условий срабатывания ТЗ с контролем правильности и полноты ее срабатывания и действия.

Условия срабатывания ТЗ определяются наличием признака аварийной ситуации (аварийным значением параметра; состоянием механизма, приводящим к аварии) и наличием разрешения на срабатывание ТЗ.

Когда датчиком ТЗ является электронный прибор с перемещающейся кареткой, аварийная ситуация имитируется путем замыкания контактов этого прибора (см. п. 3.4.10.3) без изменения состояния датчика.

3.4.3. Разрешение на срабатывание ТЗ дается следующим образом:

для всех ТЗ - включенным положением устройства ремонтного вывода ТЗ (накладки, тумблера);

для ТЗ по понижению параметра или отключению механизмов дополнительно - включенным положением устройства режимного ввода ТЗ, которое выполняется либо в виде специального переключателя, либо в виде устройства автоматического ввода.

3.4.3.1. При опробовании ТЗ на действующем оборудовании устройства режимного ввода находятся во введенном состоянии.

3.4.3.2. При опробовании ТЗ на остановленном оборудовании и наличии переключателя ТЗ вводятся установкой переключателя в положение «Сигнал» или «Отключение».

3.4.3.3. При опробовании ТЗ на остановленном оборудовании и наличии устройства автоматического ввода предпочтение отдается однократной имитации условий автоматического ввода способом, указанным в таблице (после снятия условий вывода, если они постоянно действуют на остановленном оборудовании).

Если информация «ТЗ введена» используется несколько раз, допускается имитация срабатывания устройства ввода (после снятия условий вывода, если они постоянно действуют на остановленном оборудовании). В зависимости от технических средств, реализующих логическую часть ТЗ, введенное состояние устройства ввода имитируется следующим образом:

электромагнитные реле - механическим перемещением (нажатием) сердечника реле ввода ТЗ;

УКТЗ - специальной кнопкой в БВЗ;

УКТС - специальной кнопкой в БЛП.

СПОСОБЫ ИМИТАЦИИ ИЗМЕНЕНИЯ ПАРАМЕТРА ДО АВАРИЙНОГО ЗНАЧЕНИЯ ИЛИ ИЗМЕНЕНИЯ СОСТОЯНИЯ МЕХАНИЗМА ПРИ ОПРОБОВАНИИ ЗАЩИТ

|

Наименование ТЗ, тип датчика или отборного устройства |

Имитация изменения параметра до уставки срабатывания ТЗ |

||

|

на остановленном оборудовании |

на действующем оборудовании |

||

|

Нулевое значение параметра |

Нормальное значение параметра |

||

|

1. Заборное устройство или датчик позволяет имитировать изменение параметра |

|||

|

1. Осевой сдвиг ротора турбины |

Вращение лимба датчика осевого сдвига до момента срабатывания ТЗ в сторону: генератора; регулятора. Для приборов РОС-7 и ИП-7 дополнительно - в режиме контроля вторичного прибора |

Вращение лимба датчика осевого сдвига до момента срабатывания ТЗ в сторону: генератора; регулятора. Для приборов РОС-7 и ИП-7 - в режиме контроля прибора |

|

|

2. Понижение давления масла на смазку подшипников |

Значение параметра аварийное |

Понижение давления перед датчиком с помощью специального сбросного вентиля при закрытом вентиле на импульсной линии |

Понижение давления перед датчиком с помощью специального сбросного вентиля при закрытом вентиле на импульсной линии |

|

3. Повышение давления в конденсаторе турбины |

Значение параметра аварийное |

Повышение давления перед датчиком с помощью специального сбросного вентиля при закрытом вентиле на импульсной линии |

Повышение давления перед датчиком с помощью специального сбросного вентиля при закрытом вентиле на импульсной линии |

|

4. Понижение уровня масла в демпферном баке |

Значение параметра аварийное |

Понижение уровня в шунтовой трубе с помощью специального вентиля при закрытых верхнем и нижнем вентилях на подводе масла |

Понижение уровня в шунтовой трубе с помощью специального вентиля при закрытых верхнем и нижнем вентилях на подводе масла |

|

5. Погасание факела в топке (прибор типа «Факел») |

Контроль исправности вторичного прибора нажатием кнопок «Готов», «Чувствительность», «КЗ» |

- |

Контроль исправности вторичного прибора нажатием кнопок «Готов», «Чувствительность», «КЗ». Затемнение всех датчиков, работающих в комплекте с данным прибором в режиме «Работа» |

|

6. Понижение расхода (дифманометр с выходом на АДП) |

Значение параметра аварийное |

Уменьшение расхода или открытие уравнительного вентиля датчика при закрытом минусовом вентиле |

Либо открытие уравнительного вентиля датчика при закрытом минусовом вентиле, либо нанесение возмущения |

|

7. Понижение уровня (дифманометр с выходом на АДП) |

Значение параметра аварийное |

Уменьшение уровня или открытие продувочного вентиля минусовой линии датчика при закрытом первичном |

Либо открытие продувочного вентиля минусовой линии датчика при закрытом первичном, либо нанесение возмущения |

|

8. Повышение уровня (дифманометр с выходом на АДП) |

Открытие уравнительного вентиля датчика при заполненном уравнительном сосуде и открытом минусовом вентиле |

Увеличение уровня или открытие уравнительного вентиля датчика при закрытом минусовом вентиле |

Либо открытие уравнительного вентиля датчика при закрытом минусовом вентиле, либо нанесение возмущения |

|

II. Датчик позволяет имитировать срабатывание (замыкание контакта) |

|||

|

9. Понижение давления, температуры (электронный прибор) |

Перемещение каретки прибора при снятом напряжении питания до замыкания контакта «меньше» |

Перемещение каретки прибора при снятом напряжении питания до замыкания контакта «меньше» |

Перемещение каретки прибора при снятом напряжении питания до замыкания контакта «меньше» |

|

10. Повышение давления, температуры (электронный прибор) |

Перемещение каретки прибора при снятом напряжении питания до замыкания контакта «больше» |

Перемещение каретки прибора при снятом напряжении питания до замыкания контакта «больше» |

Перемещение каретки прибора при снятом напряжении питания до замыкания контакта «больше» |

|

11. Повышение виброскорости корпусов подшипников турбины и генератора |

Либо испытание по месту каждого датчика на вибростенде путем повышения виброскорости, либо проверка правильности работы каналов в режиме «Контроль» |

- |

Проверка правильности работы всех каналов в режиме «Контроль» |

|

12. Понижение давления (ЭКМ) |

Значение параметра аварийное |

Понижение давления или замыкание контакта «меньше» датчика |

Замыкание контакта «меньше» датчика или открытие продувочного вентиля при закрытом первичном (вторичном) |

|

13. Повышение давления (ЭКМ) |

Замыкание контакта «больше» датчика на доске выводов (клеммнике) датчика |

Повышение давления или замыкание контакта «больше» датчика на доске выводов (клеммнике) датчика |

Замыкание контакта «больше» датчика на доске выводов (клеммнике) датчика |

|

III. Датчик аналогового сигнала (АДП) |

|||

|

14. Изменение давления, температуры |

Подключение источника тока к БГР (аппаратура УКТС) или подача сигнала на контрольный разъем АДП от блока настройки АДП |

Подключение источника тока к БГР (аппаратура УКТС) или подача сигнала на контрольный разъем АДП от блока настройки АДП |

Подключение источника тока к БГР (аппаратура УКТС) или подача сигнала на контрольный разъем АДП от блока настройки АДП |

|

IV. Датчик дискретного сигнала положения (состояния) |

|||

|

15. Отключение всех одноименных механизмов с двигателем 380 В |

Двигатели отключены |

Отключение выключателей всех механизмов |

Не проверяется |

|

16. Отключение всех одноименных механизмов с двигателем 6 кВ |

Отключение выключателей всех механизмов в испытательном положении |

Отключение выключателя механизма, включенного первым при пуске |

Не проверяется |

|

17. Закрытие СК турбины |

Закрытие предварительно открытых клапанов |

Закрытие предварительно открытых клапанов |

Не проверяется |

|

V. Датчик дискретного сигнала состояния электротехнического оборудования |

|||

|

18. Внутренние повреждения блока генератор-трансформатор |

Замыкание контакта соответствующего реле в панели защит генератора |

Замыкание контакта соответствующего реле в панели защит генератора |

Не проверяется |

|

19. Возникновение асинхронного режима |

Замыкание контакта соответствующего реле в панели возбуждения |

Замыкание контакта соответствующего реле в панели возбуждения |

Не проверяется |

|

20. Отключение генератора от сети |

Отключение выключателя в испытательном положении или замыкание контакта соответствующего реле в панели защит генератора |

Отключение выключателя в испытательном положении или замыкание контакта соответствующего реле в панели защит генератора |

Не проверяется |

3.4.3.4. При опробовании устройства автоматического ввода на остановленном оборудовании контролируется тот факт, что устройство вводит соответствующие ТЗ только при наличии всех необходимых условий ввода и выводит ТЗ при появлении любого из условий вывода.

3.4.4. Опробование логической части ТЗ (без опробования датчиков) выполняется путем имитации наличия дискретных сигналов от датчиков ТЗ. В зависимости от технических средств, реализующих логическую часть ТЗ, имитация осуществляется следующим образом:

УКТЗ - нажатием кнопки в БЗ (в режиме «Опробование» для УКТЗ и в режиме «Внутреннее опробование» для УКТЗ-М);

УКТС - подачей команды «Опробование» от УВС;

электромагнитные реле - механическим перемещением (нажатием) сердечника реле-повторителя датчика.

Примечание. В случае если от реле-повторителя датчика информация поступает в несколько устройств, при опробовании одного из них на действующем оборудовании принимаются меры к предотвращению поступления ложной информации к другим устройствам.

3.4.5. Технологические защиты, отключающие оборудование, опробуются:

на действующем оборудовании - с действием «на сигнал» при имитации признака аварийной ситуации или с использованием системы опробования для ТЗ, выполненных на УКТЗ и УКТС. Вывод действия ТЗ «на сигнал» осуществляется либо устройством ремонтного вывода, либо (для ТЗ по понижению параметра или отключению механизмов при наличии переключателя ввода ТЗ) установкой переключателя в положение «Сигнал»;

на останавливаемом оборудовании или в начале его пуска - с действием либо на ИУ, либо на выходные усилители, либо «на сигнал» при создании признака аварийной ситуации. Вывод действия ТЗ «на сигнал» осуществляется либо устройством ремонтного вывода, либо установкой переключателя ввода ТЗ, если он есть, в положение «Сигнал», либо переводом (для ТЗ, выполненных на УКТЗ-М) в режим «Внешнее опробование»;

на остановленном оборудовании - с действием либо «на сигнал», либо на выходные усилители, либо на ИУ.

3.4.6. Опробование локальных ТЗ осуществляется преимущественно изменением контролируемого параметра с действием на ИУ. Как исключение допускается опробование этих ТЗ «на сигнал». При нулевом значении контролируемого параметра его изменение до уставки срабатывания имитируется согласно таблице.

3.4.7. Опробование ТЗ после монтажа или капитального ремонта происходит следующим образом:

3.4.7.1. В два этапа:

проверяется правильность выполнения схемы соединений, работоспособность электрической схемы ТЗ;

полностью опробуется система ТЗ, начиная от датчиков и кончая действием на ИУ.

все возможные сочетания сигналов и команд;

все сочетания сработавших датчиков при схеме «два из трех»;

все сочетания сработавших стопорных клапанов;

все варианты отключения от турбины каждого корпуса котла дубль-блока;

все варианты формирования команды на отключение выключателя генератора;

все варианты формирования команды на закрытие ГПЗ и их байпасов (от защит турбины и от закрытых стопорных клапанов).

При проверке каждой цепи размыкаются все остальные проектные обходные цепи.

Контролируются:

аварийная и предупредительная сигнализация;

сигнализация неисправности датчиков и схем ТЗ;

значения реализованных выдержек времени;

срабатывание выходных реле;

управление защитными ИУ с соленоидными приводами: соленоидом отключения турбины, клапанами подачи силовой воды на КИС и на перепускной клапан ПВД, предохранительными клапанами котла, отсечными клапанами на подводе газа и мазута к котлу.

Контролируются:

аварийная и предупредительная сигнализация;

сигнализация неисправности датчиков и схем ТЗ;

значения реализованных уставок срабатывания;

значения реализованных выдержек времени;

срабатывание выходных реле;

действие ключей аварийного отключения оборудования;

действие схем ТЗ на все ИУ;

работа задач РАС и КДЗ.

3.4.8. Опробование ТЗ после простоя продолжительностью более 3 сут. выполняется следующим образом:

3.4.8.1. Опробование осуществляется сначала на остановленном, а затем на пускаемом энергоблоке.

Выбирается ТЗ, которая действует на наибольшее количество ИУ (одна из ТЗ энергоблока), переключатель ввода этой ТЗ (если он есть) и ее устройство ремонтного вывода устанавливаются в положение «Отключение», имитируются условия ее срабатывания (см. таблицу).

3.4.8.2. Аналогично опробуются все остальные программы действия ТЗ на ИУ. Имитируются условия срабатывания ТЗ при:

повышении давления в конденсаторе;

повышении уровня в ПВД;

закрытии стопорных клапанов;

понижении давления топлива перед котлом (на газомазутных котлах проверяются ТЗ по газу и по мазуту);

изменении уровня в барабане котла;

повышении уровня в деаэраторе;

действии ключа останова котла, турбины, ПН;

других ТЗ по усмотрению руководства ТЭС.

Действие системы ТЗ на каждое ИУ проверяется 1 - 2 раза. При опробовании каждой следующей ТЗ проверяется ее действие на еще не проверенные ИУ.

3.4.8.3. При прокачке прямоточного котла опробуются «на сигнал» ТЗ по прекращению расхода питательной воды, по давлению перед встроенной задвижкой котла путем изменения контролируемого параметра.

При наборе нормального вакуума в конденсаторе (давление ниже уставки предупредительной сигнализации) опробуется «на сигнал» ТЗ по повышению давления в конденсаторе.

3.4.8.4. При опробовании ТЗ контролируются:

появление аварийной сигнализации;

отключение механизмов;

закрытие арматуры;

открытие арматуры;

отключение регуляторов или их воздействий;

значения реализованных уставок срабатывания и выдержек времени опробуемых ТЗ;

работа задач РАС и КДЗ.

3.4.9. Опробование на действующем оборудовании осуществляется следующим образом:

3.4.9.1. Опробование ТЗ, отключающих оборудование, выполняется «на сигнал», опробование локальных ТЗ - преимущественно с действием на ИУ.

3.4.9.2. Имитация возникновения признака аварийной ситуации для ТЗ, отключающих оборудование, производится согласно таблице. Контролируются:

аварийная и предупредительная сигнализация;

сигнализация неисправности датчиков и схем ТЗ;

значения реализованных уставок срабатывания;

значения реализованных выдержек времени;

подача команды на выходные усилители (при проверке с помощью системы опробования);

значения погрешности срабатывания датчика;

работа задач РАС и КДЗ.

3.4.9.3. Аварийная ситуация для локальных ТЗ, как правило, организуется непосредственно на оборудовании:

повышение уровня в барабане до первого предела - отключением регулятора уровня в барабане, увеличением уровня до уставки срабатывания ТЗ путем открытия РПК. Следует контролировать открытие задвижек на сбросной линии; включить регулятор и контролировать закрытие задвижек;

повышение уровня в ПВД до первого предела - отключением регулятора уровня и поднятием уровня до уставки срабатывания. Следует контролировать отключение группы ПВД перепускным клапаном и задвижками, включить регулятор, подключить группу ПВД;

повышение давления свежего пара - блокировкой цепей открытия БРОУ, повышением давления свежего пара за котлом до срабатывания предохранительных клапанов. Следует проконтролировать их открытие и последующее закрытие при понижении давления.

Условие срабатывания ТЗ ПН на резервном или останавливаемом в резерв насосе - изменение параметра до аварийного уставки срабатывания.

3.4.10. Опробование отдельных датчиков (см. таблицу) выполняется следующим образом:

3.4.10.1. Бесшкальный датчик давления:

убедиться при наружном осмотре в том, что позиция датчика соответствует справочной информации, датчик механически исправен и опломбирован, показания приборов, контролирующих данный параметр и установленных рядом с датчиком и на щите управления, совпадают;

закрыть вторичный (первичный) вентиль на импульсной линии датчика;

понизить давление до замыкания контакта и появления предупредительной или аварийной сигнализации, плавно открывая продувочный (сливной) вентиль;

убедиться по контрольному манометру (стационарному или переносному) в соответствии уставки ее заданному значению и в том, что погрешность срабатывания датчика не выходит за класс его точности;

закрыть продувочный (сливной) вентиль и открыть вторичный (первичный);

убедиться в том, что показания приборов, контролирующих данный параметр и установленных рядом с датчиком и на щите управления, совпадают.

3.4.10.2. Датчик типа ЭКМ:

убедиться при наружном осмотре в том, что позиция датчика соответствует справочной информации; датчик механически исправен и опломбирован; показания датчика и приборов, контролирующих данный параметр и установленных на щите управления, совпадают; уставки выставлены в соответствии с картой уставок и на шкале есть соответствующие отметки;

плавно замкнуть контакт датчика и убедиться в появлении соответствующей сигнализации;

выставить уставки на датчике в соответствии с картой уставок.

убедиться при наружном осмотре в том, что позиция прибора соответствует справочной информации, уставки выставлены в соответствии с картой уставок и на шкале есть соответствующие отметки;

снять напряжение питания прибора;

плавно переместить за диск, шестерню на валу двигателя или другим способом, указанным в инструкции на прибор, каретку прибора так, чтобы стрелка подошла к уставке, убедиться в появлении соответствующей сигнализации;

определить значение расхождения между уставкой и показаниями прибора, при которых появился сигнал; расхождение не должно превышать класс точности прибора;

проверить, что контакты прибора остаются замкнутыми во всем диапазоне от уставки до конца шкалы при движении каретки в обе стороны;

подать напряжение питания прибора и проверить его в режиме «Контроль».

3.4.11. Опробование защиты, выполненной по схеме «два из двух», выполняется следующим образом:

установить устройство ремонтного вывода ТЗ в положение «Сигнал»;

замкнуть контакт первого датчика (см. таблицу), проконтролировать наличие сигнала «Сработал один из двух приборов защиты», отсутствие аварийного сигнала и срабатывания сигнального реле;

разомкнуть контакт первого датчика и замкнуть контакт второго, проконтролировать наличие сигнала «Сработал один из двух приборов защиты», отсутствие аварийного сигнала и срабатывания сигнального реле;

замкнуть контакты обоих датчиков, проконтролировать отсутствие сигнала «Сработал один из двух приборов защиты», наличие сигнала защиты, срабатывание сигнального реле и невозможность его взведения, отсутствие срабатывания выходных реле группы ТЗ;

установить устройство ремонтного вывода ТЗ в положение «Отключение», если это допустимо по условиям работы, проконтролировать срабатывание выходных реле группы ТЗ;

установить устройство ремонтного вывода ТЗ в положение «Сигнал», проконтролировать отсутствие срабатывания выходных реле группы ТЗ;

разомкнуть контакты обоих датчиков.

3.4.12. Опробование ТЗ, выполненных на УКТЗ, имеет следующие особенности:

3.4.12.1. В состав УКТЗ входит система опробования, позволяющая имитировать поступление дискретных сигналов на вход БЗ и контролировать действие схемы на сигнальное реле, включенное параллельно выходным реле ТЗ, но срабатывающее при пониженном напряжении (6 В), на которое переводятся при опробовании выходные реле. Выбор опробуемых ТЗ осуществляется переключателем в блоке опробования, имитация входного сигнала - кнопками в БЗ, контроль срабатывания - по светодиодам на лицевой панели блоков. При срабатывании неопробованной ТЗ опробование отменяется.

В аппаратуре УКТЗ-М предусмотрен режим «Внешнее опробование», позволяющий выполнять опробование от датчика до сигнального реле 6 В. В этом режиме при срабатывании неопробованной ТЗ опробование не отменяется.

Таким образом, система опробования значительно упрощает опробование логической части ТЗ и позволяет упростить опробование ТЗ, имеющих несколько датчиков: сначала следует опробовать канал от каждого датчика до входных реле блока БЗ-2 или БЗ-3, а перебор сочетаний сработавших датчиков выполнять с помощью системы опробования.

3.4.12.2. При опробовании ТЗ последним этапом должно быть применение системы опробования с действием на выходные реле опробования с целью контроля состояния тумблера ремонтного вывода ТЗ в БЗ.

3.4.12.3. Блоки УКТЗ имеют на лицевой панели сигнализацию срабатывания блока или канала в блоке, что облегчает контроль выполнения алгоритма действия ТЗ. При проведении опробования необходимо контролировать исправность светодиодов всех блоков, участвующих в схеме ТЗ.

3.4.13. Опробование ТЗ, выполненных на УКТС, имеет следующие особенности:

3.4.13.1. Датчиком ТЗ, выполненной на блоках УКТС, может быть датчик унифицированного аналогового сигнала, так как в состав УКТС входят блоки АДП, которые не только сравнивают входной сигнал с уставкой срабатывания, но и сравнивают между собой аналоговые сигналы разных датчиков, что позволяет на ранней стадии диагностировать расхождение сигналов датчиков, контролирующих один параметр.

При опробовании ТЗ на остановленном оборудовании должна контролироваться уставка сигнала рассогласования АДП каждой ТЗ, имеющей не менее двух АДП.

3.4.13.2. Блоки УКТС, формирующие систему ТЗ, позволяют осуществлять их опробование от УВС по команде оператора, который выбирает опробуемые ТЗ. Опробуется дискретная часть ТЗ подачей дискретного сигнала на вход БФК с контролем прихода команды ТЗ на БПК, передающий команду в блоки управления ИУ.

Для контроля исправности АДП используется блок настройки АДП, на котором можно сформировать аналоговый сигнал заданного значения. Этот сигнал подается на контрольный разъем АДП для проверки значения уставки АДП и срабатывания данного канала ТЗ.

Таким образом, при опробовании ТЗ на УКТС без воздействия на ИУ достаточно проконтролировать исправность цепи от каждого датчика до входа БФК, а затем проверить дискретную часть с помощью системы опробования.

3.4.13.3. Блоки УКТС имеют на лицевой панели сигнализацию срабатывания блока или канала в блоке, что облегчает контроль выполнения алгоритма действия ТЗ. При проведении опробования необходимо контролировать исправность светодиодов всех блоков УКТС, участвующих в схеме ТЗ.

3.5. Справочная информация

3.5.1. Справочная информация содержит индивидуальные сведения по каждой ТЗ, а также сведения об ИУ, на которые действуют ТЗ.

3.5.2. В справочную информацию для каждой ТЗ включаются следующие сведения:

наименование ТЗ;

значение уставки ТЗ по изменению параметра;

программа, выполняемая при срабатывании ТЗ;

марка, тип и место установки датчиков ТЗ;

наличие автоматического ввода; условия ввода и вывода ТЗ; марка, тип и место установки датчиков, формирующих эти условия; марка, тип и место установки аппаратуры, реализующей алгоритм автоматического ввода;

наличие и значение выдержки времени; марка, тип и место установки аппаратуры, реализующей выдержку времени;

наличие устройства ремонтного вывода; марка, тип и место установки аппаратуры, его реализующей;

марка, тип и место установки аппаратуры, реализующей логику ТЗ;

марка, тип и место установки сигнального реле;

марка, тип и место установки табло аварийной сигнализации.

Дополнительно для ТЗ, выполненных на УКТЗ и УКТС, указывается группа опробования, а для многоканальных блоков - канал, относящийся к данной ТЗ.

3.5.3. Справочная информация об ИУ, на которые действуют ТЗ, включает следующие сведения:

наименование ИУ; марка, тип и место установки привода;

место установки органов управления и пускателя;

участие в программах действия ТЗ;

состояние (положение), в которое переводится ИУ при выполнении каждой программы.

Для энергоблоков, на которых реализована задача КДЗ, для каждого трехпозиционного ИУ (задвижки, клапана, шибера) указывается полное время хода.

3.5.4. Справочная информация используется персоналом в процессе опробования, поэтому она должна быть представлена таким образом, чтобы ею было удобно пользоваться.

В приложении 5 приведен используемый на ТЭС бланк, в который заносится справочная информация, необходимая при опробовании (бланк заполнен заранее для опробования определенных ТЗ).

В приложении 7 приведены справочные данные по ТЗ, выполненным на базе УКТС.

3.5.5. При ведении документации с помощью вычислительной техники появляется возможность оперативной распечатки необходимой информации перед каждым опробованием: нужных строк и граф каждой таблицы.

4. ЗАКЛЮЧЕНИЕ

Опробование ТЗ является одной из самых ответственных работ по обслуживанию оборудования ТЭС.

Многолетняя статистика работы ТЗ на энергоблоках показывает, что 30 % случаев ложной работы ТЗ произошло по вине оперативного персонала. Для сокращения вероятности ошибок персонала при опробовании ТЗ необходимы обучение его проведению этих работ и подробная регламентация этих работ, для чего должна быть создана соответствующая документация. Составлять такую документацию следует, руководствуясь данными Методическими указаниями.

Приложение 1

ПРОГРАММА ИСПЫТАНИЙ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ, ВЫПОЛНЕННЫХ НА АППАРАТУРЕ УКТЗ, ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА

1. ОБЩАЯ ЧАСТЬ

1.1. Перед испытаниями производится наладка ТЗ по принятой методике.

1.2. Данная Программа состоит из следующих разделов:

I. Проверка работоспособности технологических защит, выполненных на аппаратуре УКТЗ, в режиме опробования.

II. Испытания импульсной части технологических защит.

III. Испытания технологических защит на неработающем оборудовании с выходом на основные и исполнительные механизмы (поузловая проверка).

IV. Комплексные испытания технологических защит после капитального ремонта энергоблока.

1.3. Данной Программой следует пользоваться совместно со структурными схемами ТЗ.

Примечание. Программа приведена не полностью.

Раздел I

ПРОВЕРКА РАБОТОСПОСОБНОСТИ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ, ВЫПОЛНЕННЫХ НА АППАРАТУРЕ УKT3, В РЕЖИМЕ ОПРОБОВАНИЯ

Цель проведения испытаний.

Проверка исправности аппаратуры УКТЗ и МКС с выходом в схему технологической сигнализации.

1.1. Все испытания ТЗ выполняются по наряду.

1.2. Приступить к работе возможно, если имеется выписка о готовности схем питания ТЗ, блокировок, устройств КИП и сигнализации, участвующих в схеме ТЗ.

2. Подготовительные работы.

2.1. В шкафах № 1 и 2 УКТЗ все накладки (тумблеры) на БЗ установить в положение «Сигнал».

2.2. Все контакты датчиков ТЗ, электронных приборов, участвующих в схеме ТЗ, должны быть разомкнуты.

2.4. Подать переменное напряжение - 220 В на шкафы УКТЗ.

2.5. Подать напряжение в схему технологической и аварийной сигнализации.

2.6. Включить автоматы питания на шкафах УКТЗ. Убедиться в исправности ВИП (основного и резервного) и отсутствии сигнала неисправности на БКП.

3. Защиты котла и общеблочные защиты (шкаф № 1).

3.1. Проверить выполнение условий п. 2.3.

3.2. Убедиться в наличии сигнала «Опробование защит» на панели 2К БЩУ.

3.3. Для проверки защиты «Повышение давления перед ВЗ» поочередно нажать кнопки «Опробование» на БЗ типа БЗ-1М, 1AF-1 (н. А) и 1AF-2 (н. Б). Проверить загорание светодиодов «Опробование» и «Блинкер» на блоках и наличие сигналов на панели 2К «Сработала защита «Повышение давления перед ВЗ н. А (н. Б)». Кнопкой «Съем опробования» на БО взвести блинкеры на блоках 1AF-1 и 1AF-2.

3.4. Защита «Понижение давления перед ВЗ» выполнена на блоках 2AF-3 (н. А) и 2AF-4 (н. Б).

3.4.1. Установить ПЗ 3SA в положение «ВКЛ.».

3.4.2. Нажать кнопку «Опробование I» на блоке 2AF-3. Убедиться, что светодиод напротив этой кнопки загорелся и на панели 3-4К БЩУ появился сигнал «Контроль контактов приборов защиты».

3.4.3. Нажать кнопку «Опробование II» на данном блоке. Проверить загорание светодиодов «Опробование II» и «Блинкер» и наличие сигнала на панели 3-4К «Сработала защита «Понижение давления перед ВЗ н. А». Сигнал «Контроль контактов приборов защиты» должен исчезнуть.

3.4.4. Аналогичным образом (в соответствии с пп. 3.4.2 и 3.4.3) проверить защиту по н. Б, выполненную на блоке 2AF-4. Нажать кнопку «Съем опробования» на БО.

Примечание. В случае появления на панели 2К сигнала «Нарушение режима опробования» установить ручку потенциометра «Время опробования» на максимальное деление, снятием и подачей напряжения питания на шкаф добиться исчезновения вышеуказанного сигнала.

3.5. Проверку остальных защит котла и общеблочных защит произвести в соответствии со структурными схемами, указаниями п. 3.3 и табл. 3.1 или п. 3.4 и табл. 3.2.

Таблица 3.1

Опробование ТЗ, выполненных на блоках БЗ-1М

|

Наименование защиты |

Позиция датчика |

Позиция блока защит |

Наименование сигнала, номер панели БЩУ |

Положение ПЗ |

|

|

1 |

Повышение давления перед ВЗ н. А |

К-162 К-164 |

1AF-1 |

Сработала защита «Повышение давления перед ВЗ н. А», панель 2К |

- |

|

2 |

Повышение давления перед ВЗ н. А |

К-163 К-165 |

1AF-2 |

Сработала защита «Повышение давления перед ВЗ н. Б», панель 2К |

- |

|

3 |

Отключение двух дымососов |

РПО (ЭЦ) |

1AF-3 |

Сработала защита «Отключились дымососы», панели 3 и 4 |

- |

|

4 |

Отключение двух дутьевых вентиляторов |

РПО (ЭЦ) |

1AF-4 |

Сработала защита «Отключились дутьевые вентиляторы», панели 3 и 4 |

- |

|

5 |

Погасание факела в топке |

Ф2, Ф3 Ф5, Ф6 Ф8, Ф9 |

1AF-5 |

Сработала защита «Погасание факела», панели 3 и 4 |

4SA «ГАЗ» |

Таблица 3.2

Опробование ТЗ, выполненных на блоках БЗ-2М

|

Наименование защиты |

Позиция датчика |

Позиция блока защит |

Наименование сигнала, номер панели БЩУ |

Положение ПЗ |

|

|

1 |

Понижение давления перед ВЗ: н. А н. Б |

К-162, К-164 К-163, К-165 |

2AF-3 2AF-4 |

Сработала защита «Низко давление перед ВЗ н. А (н. Б)», панели 3 и 4К |

3SA «ВКЛ» |

|

2 |

Понижение расхода питательной воды: н. А н. Б |

К-90, К-94 К-91, К-93 |

2AF-1 2AF-2 |

1. Работает защита «Мал расход питательной воды н. А (н.Б)» 2. Сработала защита «Мал расход питательной воды н. А (н. Б)», панель 5К |

3SA «ВКЛ» |

|

3 |

Разрыв труб в испарительной части: н. А н. Б |

К-118, К-113 К-118, К-112 |

2AF-6 2AF-7 |

Сработала защита «Повышение температуры за НРЧ н. А (н. Б)», панель 5К |

- См. примечание 1 |

|

4 |

Понижение давления газа перед горелками |

СПДМ1 СПДМ2 |

2AF-5 БВЗ |

Сработала защита «Низко давление газа перед горелками», панели 3 и 4К |

4SA «ГАЗ» См. примечание 2 |

Примечания: При опробовании защиты «Разрыв труб в испарительной части н. А. (Б)» после нажатия кнопки «Опробование I» на блоке защит 2AF-6 загораются светодиоды на блоке защит 2AF-6 и 2AF-7. При опробовании защиты по н. Б, несмотря на горящий светодиод, следует нажать на блоке 2AF-7 кнопку «Опробование I».

2. Перед опробованием защит «Понижение давления газа перед горелками» и «Погасание факела в топке» следует нажать кнопку «Ввод защиты» на соответствующем БВЗ; если защита не введена, на панели 5К горит сигнал «Защита по ... не введена».

Раздел II

ИСПЫТАНИЯ ИМПУЛЬСНОЙ ЧАСТИ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ

Цель проведения испытаний.

Проверка правильности взаимодействия импульсной части ТЗ без выхода на ИУ.

1. Техника безопасности.

1.1. Испытания ТЗ производить по наряду.

2. Подготовительные работы.

2.1. В шкафах № 1 и 2 УКТЗ все накладки (тумблеры) на БЗ установить в положение «Сигнал».

2.2. Все контакты датчиков защит, электронных приборов, участвующих в схемах ТЗ, должны быть разомкнуты.

2.3. На БО шкафов № 1 и 2 переключатели опробования установить в положение «ОТКЛ.», а переключатели групп опробования - в положение «0».

2.4. Подать переменное и постоянное напряжение 220 В на шкафы УКТЗ.

2.5. Подать напряжение в схему технологической сигнализации.

2.6. Включить автоматы питания на шкафах УКТЗ. Убедиться в исправности ВИП (основного и резервного) и отсутствии сигнала неисправности на БКП.

3. Защиты котла и общеблочные защиты (шкаф № 1 УКТЗ).

3.1. При проверке импульсной части ТЗ следует пользоваться структурными схемами ТЗ, табл. 3.1 и 3.2 разд. I.

3.2. Проверку импульсной части ТЗ по пп. 2, 3, 9, 10, 11, 13, 14, 15 и табл. 3.1 производить совместно с персоналом ЭЦ.

3.3. После проверки импульсной части ТЗ следует разомкнуть контакты прибора (датчика) данной ТЗ, а где это невозможно - отключить 1ШЗ на датчик в шкафу УКТЗ и поднять блинкер на БЗ.

3.4.1. Замкнуть контакты ЭКМ поз. К162 и убедиться, что на блоке 1AF-1 загорелись светодиоды «Опробование» и «Блинкер», а на панели 2К БЩУ появился сигнал: «Сработала защита «Повышение давления перед ВЗ н. А».

3.4.2. Разомкнуть контакты ЭКМ поз. К-162, взвести блинкер на блоке 1AF-1, убедиться в отсутствии сигналов п. 3.4.1.

3.4.3. Замкнуть контакты ЭКМ поз. К-164, проверить наличие сигнала на БЩУ и загорание светодиодов на блоке 1AF-1.

3.4.4. Разомкнуть контакты ЭКМ поз. К-164, взвести блинкер на блоке 1AF-1 и проверить отсутствие сигналов п. 3.4.1.

3.4.5. Выполнить аналогичную проверку ТЗ по н. Б в соответствии с пп. 3.4.1 - 3.4.4 (ЭКМ поз. К-163, К-165).

3.5. Произвести проверку импульсной части остальных ТЗ в соответствии с пп. 3.4 и табл. 3.1 разд. I.

3.6. Проверка импульсной части ТЗ, выполненных на БЗ-2М: «Понижение расхода питательной воды н. А».

3.6.1. Поставить ключ 3SА (ЗПБ) в положение «ВКЛ».

3.6.2. Замкнуть контакты прибора поз. К-90, проверить на блоке 2AF-1 загорание светодиода «Опробование I» и наличие на панелях 3 и 4К БЩУ сигнала «Контроль контактов приборов защиты».

3.6.3. Разомкнуть контакты прибора К-90, проверить отсутствие сигналов п. 3.6.2 разд. II.

3.6.4. Замкнуть контакты прибора К-94, проверить загорание светодиода «Опробование II» и наличие сигнала «Контроль контактов приборов защиты».

3.6.5. Замкнуть контакты приборов К-90, проверить на блоке 2AF-1 загорание светодиодов «Опробование I», «Опробование II», «Блинкер» на блоке AT1 «Отсчет времени» и наличие на панели 5К БЩУ сигнала «Работает защита - мал расход питательной воды н. А».

3.6.6. Через 20 с проверить загорание светодиода на блоке AT1 «Отсчет времени» и наличие сигнала на панели 5К БЩУ «Сработала защита - мал расход питательной воды н. А».

3.6.7. Разомкнуть контакты приборов К-90 и К-94, взвести блинкер на блоке 2AF-1.

3.7. Произвести проверку импульсной части остальных ТЗ в соответствии с пп. 1, 3.6 и табл. 3.2 разд. I.

Раздел III

ИСПЫТАНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ НА НЕРАБОТАЮЩЕМ ОБОРУДОВАНИИ С ВЫХОДОМ НА ОСНОВНЫЕ И ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ (ПОУЗЛОВАЯ ПРОВЕРКА)

Цель проведения испытаний.

Проверка правильности взаимодействия схемы ТЗ блока, действующих на останов основного оборудования.

1. Техника безопасности.

1.1. Испытания ТЗ проводить по наряду.

1.2. Перед испытаниями прекратить все ремонтные работы по ремонту дутьевых вентиляторов, дымососов, ПЭН, вентиляторов рециркуляции, ПСУ, мельниц и сдать наряды и допуски НС КТЦ-2, старшему ДЭМ ЭЦ, ДЭС ЦТАИ.

1.3. Закончить ремонтные работы в схемах управления генератора, MB, АГП, ДВ, ДС, ПСУ, мельниц, ПЭН, ВР, АЯП и сдать наряды старшему ДЭМ ЭЦ.

1.4. Схемы управления на задвижки и регулирующую арматуру собирать с разрешения НС КТЦ-2, ответственного руководителя и производителя работ по наряду ТЗ ЦТАИ.

А. Котел и общеблочные защиты

2. Подготовительные работы.

2.1. Собрать в испытательное положение схемы управления:

дутьевых вентиляторов ДВ-А, Б;

дымососов Д-А, Б;

вентиляторов рециркуляции ДРГ-А, Б;

шахтных мельниц ШМТ-А, Б, В, Г, Д, Е;

питателей сырого угля ПСУ-А, Б, В, Г, Д, Е;

питательных насосов ПЭН-А, Б, В.

2.2. Собрать схемы управления и открыть задвижки:

2.2.1. ГПЗ-А, Б; ПЗ-1А, Б;

2.2.2. на газе к котлу, горелкам и ЗЗУ:

ГК, ГОК, ГН1-1 ¸ ГН6-1; ГН1-2 ¸ ГН6-2; ГВ1-1 ¸ ГВ-6-1; ГВ1-2 ¸ ГВ6-2; ЗЗУ-1, ЗЗУ-2;

2.2.3. на мазуте и паре к котлу и горелкам:

МНЗ, МНС, МК-1 ¸ МК-3; ПК-1 ¸ ПК-3; МОК, M1, M3, М6.

2.3. Собрать схемы управления и закрыть задвижки на:

2.3.1. свечах безопасности:

СБ ГН-1 ¸ СБ ГН-6; СБ ГВ-1 ¸ СБ ГВ-6;

2.3.2. продувочной свече ЗЗУ.

2.4. В шкафу № 1 и 2 УКТЗ все накладки (тумблеры) на БЗ установить в положение «Сигнал».

2.5. Разомкнуть контакты датчиков и приборов, участвующих в схемах ТЗ.

2.6. Тумблеры на блоках остальных защит поставить в положение «Работа».

2.7. Подать постоянное и переменное напряжение 220 В на шк. 1 и 2 УКТЗ.

2.8. Подать напряжение в схемы сигнализации.

2.9. Включить автоматы питания на шк. 1 и 2 УКТЗ. Убедиться, что все блинкеры на БЗ подняты.

2.10. Переключатель 1SA (1ПБ) поставить в положение «ОТКЛ.».

2.11. Переключатель 3SA (3ПБ) поставить в положение «ОТКЛ.».

2.12. Переключатель 4SA (ПБ) поставить в положение «УГОЛЬ».

3. Аварийное отключение обоих дутьевых вентиляторов.

3.1. Включить все механизмы согласно п. 2.1 разд. III.

3.2. Имитировать аварийное отключение обоих ДВ.

3.3. На шк. 1 УКТЗ проверить:

выпадание блинкера на блоке 1AF-4;

срабатывание выходных реле защиты КСТ1 - КСТ11; КСТ1Р - КСТ12Р; КСТ1М - КСТ3М.

3.4. На БЩУ проверить:

наличие сигналов «Сработала защита - отключились ДВ», «Снять залипание с реле защит»;

отключение ДВ-А, Б; ДВР-А, Б; ШМТ-А ¸ Е; ПСУ-А ¸ Е; ПЭН-А, Б, В;

закрытие всех задвижек, перечисленных в п. 2.2 разд. III;

открытие всех задвижек, перечисленных в п. 2.3 разд. III.

3.5. Сквитировать ключи отключившихся ДВ-А, Б.

3.6. Поднять блинкер на блоке 1AF-4.

3.7. Ключом 2SA (2ПБ) снять залипание с выходных реле.

3.8. Разобрать электрические схемы всей запорной арматуры, кроме задвижек ЗЗУ-1, по которой при дальнейшем опробовании контролировать срабатывание выходных реле ТЗ.

3.9. Открыть задвижку ЗЗУ-1.

4. Аварийное отключение обоих дымососов.

4.1. Включить ДВ-А, Б; Д-А, Б.

4.2. Имитировать аварийное отключение обоих Д.

4.3. На шк. 1 УКТЗ проверить:

выпадание блинкера на блоке 1AF-3;

срабатывание выходных реле защиты КСТ1 - КСТ11; КСТ1Р - КСТ12Р; КСТ1М - КСТ3М.

4.4. На БЩУ проверить:

наличие сигналов «Сработала защита - отключились Д», «Снять залипание с реле защит»;

отключение ДВ-А, Б; Д-А, Б;

закрытие задвижки ЗЗУ-1.

4.5. Снять залипание с реле защит.

4.6. Сквитировать ключи ДВ-А, Б.

4.7. Поднять блинкер на блоке 1AF-3.

7. Отключение генератора от внутренних повреждений.

7.1. Имитировать отключение генератора от реле 4РП, 5РП, 12РП (ЭЦ).

7.2. На шк. 1 УКТЗ проверить:

выпадание блинкера на блоке 1AF-9;

срабатывание реле защит КСТ1 - КСТ11; КСТ1Р - КСТ12Р; КСТ1М - КСТ3М.

7.3. На БЩУ проверить:

наличие сигналов «Сработала защита - отключение генератора от внутренних повреждений», «Снять залипание с реле защит»;

закрытие задвижки ЗЗУ-1.

7.4. Поднять блинкер на блоке 1AF-9.

7.5. Снять залипание с реле защит.

7.6. Открыть задвижку ЗЗУ-1.

9. Отключение блока от одной из ТЗ, требующих немедленного прекращения вращения ротора (осевой сдвиг, понижение давления масла, понижение вакуума, понижение уровня в демпферном баке, повышение вибрации опор подшипников).

9.1. Имитировать в шк. 2 УКТЗ одну из пяти вышеперечисленных защит, проверить срабатывание реле КL1G в схеме турбинных защит.

9.2. На шк. 1 УКТЗ проверить:

срабатывание реле защиты КСТ1 ¸ КСТ11; КСТ1Р ¸ КСТ12Р; KCT1M ¸ КСТ3М.

9.3. На БЩУ проверить:

наличие сигналов: «Снять залипание с реле защит», «Сработала защита - ... (одна из вышеперечисленных защит)»;

закрытие задвижки ЗЗУ-1.

9.4. Убрать причину срабатывания реле KL1G в схеме турбинных защит.

9.5. Поднять блинкер на блоке срабатывания ТЗ.

9.6. Снять залипание с реле защит.

9.7. Открыть задвижку ЗЗУ-1.

Б. Защиты турбины, СК и ПВД

1. Техника безопасности (см. начало разд. III).

2. Подготовительные работы.

2.1. Собрать в испытательное положение схемы управления:

MB генератора, АГП;

питательные насосы ПЭН-А, Б, В.

2.3. Собрать схемы управления и закрыть задвижки: СЗ-8; СЗ-9; ЗВ-9; ВП-4.

2.4. В шк. № 1 и 2 УКТЗ все накладки (тумблеры) установить в положение «Сигнал».

2.5. Подать постоянное и переменное напряжение 220 В на шк. 1 и 2 УКТЗ.

2.6. Подать напряжение в схемы сигнализации.

2.7. Включить автоматы питания на шк. 1 и 2 УКТЗ.

2.8. Переключатель 1SA (1ПБ) поставить в положение «ОТКЛ.».

2.9. Подать напряжение на мехвеличины в шк. ЛМЗ.

2.10. Подать напряжение в схему контроля уровня масла в демпферном баке.

Приложение 2

ПРОГРАММА ОПРОБОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ НА РАБОТАЮЩЕМ ОБОРУДОВАНИИ (НА РЕЛЕ)

Должны знать:

1. НСС.

2. НС КТЦ.

3. НС ЭЦ.

4. НС ЦТАИ.

5. ДЭС ЦТАИ.

6. Мастер группы защит ЦТАИ.

7. Эл. слесарь группы ЦТАИ.

Должны быть ознакомлены:

1. Заместители начальников

по эксплуатации эл. цеха,

КТЦ и ЦТАИ.

СОДЕРЖАНИЕ

1. Общие положения.

2. Защиты, действующие на останов энергоблока.

3. Защиты, действующие на останов корпуса.

4. Защиты, действующие на останов турбины.

5. Защиты, действующие на перевод корпуса в растопочный режим.

6. Защиты ПЭН.

Примечание. Документ приведен в сокращенном виде.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Целью опробования ТЗ на работающем оборудовании является обеспечение безотказной их работы для обеспечения безопасности людей и сохранности оборудования.

1.2. Опробование ТЗ производится в сроки, установленные годовым графиком, утвержденным главным инженером ГРЭС.

1.3. Периодическое опробование ТЗ по графику необходимо производить по заявке ЦТАИ о переводе опробуемых ТЗ на «Сигнал», разрешенной НСС, и по программе, утвержденной главным инженером ГРЭС.

Опробование ТЗ разрешается производить персоналу группы защит только в присутствии НС или ДЭС ЦТАИ. Опробование производится под руководством оперативного персонала КТЦ и под наблюдением мастера (старшего мастера) ЦТАИ.

При этом допуск к работе оформляется распоряжением НСС.

1.4. Имитация изменения параметра производится при снятом напряжении питания прибора путем вращения зубчатой шестерни у потенциометров; у приборов, измеряющих расход и давление, - поворотом лекал.

1.5. После каждого опробования производится опломбирование переключателей, накладок и блинкеров.

1.6. О проведении опробования ТЗ сделать отметку в графике технического обслуживания.

2. ЗАЩИТЫ, ДЕЙСТВУЮЩИЕ НА ОСТАНОВ ЭНЕРГОБЛОКА

На работающем энергоблоке опробуются следующие ТЗ:

1. Недопустимый осевой сдвиг ротора турбины.

2. Понижение вакуума в конденсаторе.

3. Понижение давления масла в системе смазки турбины.

4. Повышение уровня в ПВД до первого и второго предела.

Опробование остальных ТЗ, действующих на останов энергоблока, следует совмещать с его остановом.

2.1. Недопустимый осевой сдвиг ротора турбины.

2.1.1. Накладку ЗН «Недопустимый осевой сдвиг» перевести в положение «Сигнал».

2.1.2. Отвернуть стопорный винт на лимбе датчика.

2.1.3. Перемещением датчика с помощью лимба вправо имитировать осевой сдвиг в сторону ЦВД, при вращении лимба влево - в сторону генератора.

2.1.4. Проверить выпадание блинкера 6 РУ и появление сигнала «Недопустимый осевой сдвиг».

2.1.5. После каждого срабатывания ТЗ реле 10 РП снимать с самоподхвата.

2.1.6. Лимб вернуть в исходное нулевое положение, завернуть стопорный винт и опломбировать лимб.

2.1.7. Поднять блинкер 6 РУ.

2.1.8. Накладку ЗН перевести в положение «Отключение».

2.2. Понижение вакуума в конденсаторе.

2.2.1. Переключатель ПЗВ «Недопустимый вакуум» перевести в положение «Сигнал».

2.2.2. Закрыть вентиль на вакууме к прибору.

2.2.3. Медленно отворачивая накидную гайку контрольного вакуумметра, снижать вакуум до 650 мм рт. ст. Проверить появление сигнала «Вакуум низок».

2.2.4. На уставке 540 мм рт.ст. проверить выпадание блинкера 5 РУ и появление сигнала «Вакуум недопустим».

2.2.5. Завернуть накидную гайку контрольного манометра.

2.2.6. Открыть вентиль 3.

2.2.7. Поднять блинкер 5 РУ.

2.2.8. Переключатель ПЗВ перевести в положение «Отключение».

2.2.9. Опломбировать шпиндель вентиля 3.

2.4. Повышение уровня в ПВД до II предела.

2.4.1. Накладку 1Н «Повышение уровня в ПВД до II предела» перевести в положение «Сигнал».

2.4.2. Оперативному персоналу КТЦ произвести повышение уровня в ПВД путем прикрытия регулирующего клапана на сливе конденсата греющего пара до уставки срабатывания защиты I предела.

2.4.3. Проверить:

а) выпадание блинкера 1 РУ (2 РУ или 3 РУ) и появление «Повышение уровня в ПВД-5 (6 или 7) до I предела» сигнала «Отключения ПВД»;

б) закрытие гидроклапана или ВКК-1, 2 по состоянию сигнальных ламп;

в) закрытие задвижек на паре ПО-1, ПО-2, ПО-3;

г) открытие задвижки на обводе ВП-2 и после ее полного открытия - закрытие задвижек до и за ПВД: ВП-3 и ВП-4;

2.4.4. Имитировать повышение уровня в ПВД до II предела путем открытия уравнительных вентилей при закрытых «минусовых» вентилях дифференциальных манометров защиты I и II пределов.

2.4.5. Проверить выпадание блинкера 1 РУ и появление сигнала «Уровень в ПВД II предел».

2.4.6. С включением ПВД в работу поднять блинкер 1 РУ и перевести накладку 1Н в положение «Отключение».

Приложение 3

МЕТОДИКА ПРОВЕДЕНИЯ ОПРОБОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ (НА УКТЗ)1

1 Приводится в сокращенном виде.

А. На работающем оборудовании.

1. Проверка импульсной части ТЗ.

перевести накладку опробуемой ТЗ в положение «Сигнал»;

произвести опробование замыканием контакта прибора или ЭКМ;

определить правильность работы импульсной части ТЗ по загоранию светодиодов в блочке и по сигнализации на БЩУ.

1.2. Опробование импульсной части ТЗ основного оборудования, построенных на специальных датчиках ТЗ (датчиках осевого сдвига, АЗК) производится имитацией изменения параметра с помощью лимба для ОС и шторки для АЗК.

1.3. Импульсная часть ТЗ по относительному расширению роторов ТГ опробуется по п. 1.1 с заклиниванием реле контроля напряжения цепей питания прибора.

1.4. Импульсная часть локальных ТЗ опробуется действительным изменением или имитацией изменения параметра, причем накладки могут находиться в положении «Отключение» или «Сигнал» в зависимости от технологических условий во время опробования.

1.5. Опробование ТЗ по повышению уровня в ПВД производится в следующем порядке:

произвести опробование I предела ТЗ реальным повышением уровня в любом из ПВД путем прикрытия регулирующего клапана на сливе дренажа; проконтролировать действие ТЗ на отключение группы ПВД и быстродействие впускного клапана ПВД;

перевести «на сигнал» все ТЗ по повышению уровня до I предела и произвести опробование ТЗ на двух остальных ПВД при реальном повышении уровня в соответствующем ПВД с действием «на сигнал»;

проконтролировать синхронность изменения показаний уровнемеров каждого ПВД в пределах допустимой погрешности при изменении уровня в этом ПВД;

перевести «на сигнал» все ТЗ по повышению уровня до II предела;

опробовать ТЗ на всех ПВД имитацией повышения уровня путем открытия уравнительного вентиля датчика при закрытом минусовом вентиле.

1.5.1. Опробование ТЗ ПВД производит ДЭС ЦТАИ совместно с персоналом КТЦ. Ответственным от КТЦ за проведение проверки является СМБ.

1.5.2. Для измерения времени хода впускного клапана выполняется схема с использованием переносного секундомера. Запуск секундомера производится контактами реле отключения ПВД, останов - концевым выключателем, замыкающимся при закрытом положении впускного клапана. Время хода впускного клапана не должно превышать 5 с. Фактическое время записывается в журналах КТЦ и ЦТАИ.

…

1.8. Опробование ТЗ по понижению давления масла в системе смазки ТГ до II предела.

1.8.1. Убедиться путем внешнего осмотра в том, что РДС опломбированы, имеют бирки, соответствующие бланку переключений, металлорукава заземлены и надежно защищают электрические провода, показания манометров на линиях РДС соответствуют показаниям прибора на БЩУ и друг другу.

1.8.2. Накладку ТЗ на БЗ-1М перевести в положение «Сигнал».

1.8.3. Приступить к опробованию одного из каналов ТЗ:

снять колпачки с вентилей на подводе и сливе масла линии РДС (поз. 3М-391);

закрыть вентиль на подводе масла к РДС;

понизить давление масла до 0,5 кгс/см2 плавным открытием вентиля на сливе, вести контроль по показаниям контрольного манометра, загоранию светодиодов на БЗ-1М, сигнализации на БЩУ;

закрыть вентиль на сливе масла;

плавно открыть вентиль на подводе масла;

поднять блинкер ТЗ и убедиться в том, что сигнал на БЩУ исчез;

сравнить показания манометров линии РДС;

надеть колпачки на вентили и опломбировать их.

1.8.4. Повторить операции по п. 1.8.3 для РДС (поз. 3М-292).

1.8.5. Ввести ТЗ в работу накладками в БЗ.

2. Опробование ТЗ в режиме «Внутреннее опробование».

2.1. Опробование ТЗ в режиме «Внутреннее опробование» производится после операций с накладками ТЗ в целях проверки целостности цепей накладок в положении «Отключение».

2.2. Порядок опробования:

2.2.1. Подать питание в схему опробования, убедиться в том, что светодиод «Отмена опробования» в БО не горит.

2.2.2. Ключ выбора группы (ПВГ) на БО перевести в положение, соответствующее опробуемой группе ТЗ. Операция выполняется при положении «Отключено» ключа ПО.

2.2.3. Ключ ПО в БО перевести в положение «Опробование». Проверить наличие на БЩУ сигналов «Опробование защиты» и «Нет питания 24 В выходных реле защит» и наличие на панели защит сигнала «Нет питания 24 В выходных реле защит».

2.2.4. Накладки в БЗ опробуемых ТЗ должны быть в положении «Отключение».

2.2.5. Для ТЗ, построенных на одном приборе или по схеме «один из двух», необходимо:

нажать кнопку КО в БЗ-1 опробуемой ТЗ, проверить наличие соответствующих сигналов: на БЩУ - световой сигнал о срабатывании опробуемой ТЗ, в БЗ - срабатывание выходного реле и блинкера, в БО - «Исправность канала выходных реле ТЗ»;

вернуть схему в исходное положение нажатием на кнопку съема опробования (КСО) в БО, убедиться в исчезновении сигналов по опробуемой ТЗ.

2.2.6. Для ТЗ, построенных по схеме «два из двух», необходимо:

нажать кнопку 1КО в БЗ-2М опробуемой ТЗ, проверить наличие сигналов: на БЩУ - световой сигнал «Неисправность одного из двух приборов защиты» и сигнал о работе опробуемой ТЗ, в БЗ-2М - срабатывание входного реле первого канала, в БС - «Неисправность канала защиты»;

сквитировать кнопку КСО в БО;

нажать кнопку 2КО в БЗ-2М опробуемой ТЗ, проверить наличие сигналов: на БЩУ - световой сигнал «Неисправность одного из двух приборов защиты» и сигнал о работе опробуемой ТЗ, в БЗ-2М - срабатывание входного реле второго канала, в БС - «Неисправность канала защиты»;

сквитировать кнопку КСО в БО;

одновременно нажать кнопки 1КО и 2КО в БЗ-2М опробуемой ТЗ, проверить наличие сигналов: на БЩУ - световой сигнал о работе опробуемой ТЗ, в БЗ-2М - срабатывание входных реле первого и второго каналов и сигнал о срабатывании блинкера, в БС - «Исправность канала ТЗ»;

сквитировать кнопку КСО в БО.

2.2.7. Установить ключ ПО в БО в положение «Работа». Убедиться в исчезновении сигналов: на БЩУ - «Опробование защиты» и «Нет питания 24 В выходных реле защит» и на панели защит - «Нет питания 24 В выходных реле защит».

2.3. В схемах с использованием блоков ввода ТЗ ввод и вывод ТЗ в режиме «Внутреннее опробование» производится нажатием на кнопку «Ввод» или «Вывод» в БВЗ после установки перемычки в гнезда на его фасаде. Данная операция необходима только при отсутствии на энергоблоке соответствующих признаков.

2.4. В ТЗ, имеющих выдержку времени, проверить правильность отработки выдержки.

Б. На остановленном оборудовании.

3. Функции системы ТЗ, которые не могут быть опробованы на действующем оборудовании, опробуются на остановленном оборудовании следующим образом.

3.1. Импульсная часть ТЗ, получающих импульс от блок-контактов ЭЦ, опробуется на остановленном оборудовании замыканием блок-контактов коммутирующих устройств ЭЦ.

3.2. Импульсная часть ТЗ по посадке СК и по одновременному открытию стопорных и регулирующих клапанов ЦВД опробуется на остановленной или останавливаемой турбине. Ввод ТЗ производится имитацией соответствующих параметров.

3.3. Воздействие на закрытие СК турбины опробуется на остановленной или пускаемой турбине от ключа и выбранной ТЗ.

3.4. Исполнительные механизмы, участвующие в действиях ТЗ, опробуются на остановленном оборудовании. Собираются схемы и приводятся в рабочее положение все исполнительные механизмы, участвующие в аварийном отключении данного агрегата. Производится имитация отключения агрегата при действии выбранной ТЗ. О правильности действия ТЗ судят по сигнализации на мнемосхеме.

3.5. Механизмы СН, на которые есть воздействие от ТЗ, опробуются на остановленном оборудовании. Электрическая схема механизмов собирается в испытательное положение. Производится отключение агрегата при действии выбранной ТЗ. О правильности действия ТЗ судят по сигнализации на мнемосхеме.

Приложение 4

ПРОГРАММА ОПРОБОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ НА РАБОТАЮЩЕМ ОБОРУДОВАНИИ (НА УКТЗ)

1. Цель опробования. Плановая программа ТЗ на работающем оборудовании согласно графику.

2. Ответственные при опробовании: от ЦТАИ - НС ЦТАИ (мастер группы ТЗ), от КТЦ - НС КТЦ-2.

3. Условия опробования и меры безопасности:

3.1. Для проверки ТЗ начальником ЦТАИ или его заместителем подается местная заявка (журнал на ЦЩУ).

3.2. Проверку ТЗ производить по графику с разрешения НСС после согласования с НС КТЦ-2.

3.3. Проверка ТЗ производится поочередно с воздействием «на сигнал».

3.4. Опробование работы приборов, задействованных в схемах ТЗ, выполнять в объеме, определяемом методикой проверки защит.

3.5. Операции с накладками производит ДЭС ЦТАИ с обязательным контролем оперативного персонала КТЦ.

3.6. Операции с ключами выполняет машинист энергоблока.

3.7. Операции с приборами, задействованными в схеме ТЗ, производит ДЭС ЦТАИ (НС ЦТАИ).

3.8. После окончания опробования ТЗ ДЭС ЦТАИ совместно со старшим машинистом проверяют состояние накладок ТЗ и делают соответствующую запись в своих оперативных журналах.

4. Порядок выполнения операций:

4.1. Вывод защиты из работы производится согласно бланку переключений в следующем порядке:

перевести накладки ТЗ в положение «Сигнал» (все накладки проверяемой защиты выводятся одновременно);

вывод накладок ТЗ, не указанных в выполняемом пункте бланка переключений, ЗАПРЕЩАЕТСЯ;

вывесить плакаты «Работают здесь» на приборы (датчики) проверяемой защиты»;

сделать отметку о выводе ТЗ в бланке переключений.

4.2. Дежурный электрослесарь ЦТАИ должен предупредить старшего машиниста (машиниста), оператора ИВС о начале проверки соответствующей защиты и о положении накладок.

4.3. Расстановку персонала на период опробования производят НС ЦТАИ (мастер группы ТЗ).

4.4. Включение ТЗ после опробования производить в следующем порядке: