ТИ 34-70-050-86

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ВЕДЕНИЮ ВОДНО-ХИМИЧЕСКОГО РЕЖИМА

ЭНЕРГОБЛОКОВ СВЕРХКРИТИЧЕСКОГО ДАВЛЕНИЯ

Срок действия с 01.07.86

до 01.07.96

РАЗРАБОТАНА Производственным объединением по наладке, совершенствованию технологии и эксплуатации электростанций и сетей "Союзтехэнерго"

ИСПОЛНИТЕЛЬ А.Ю. Булавко

УТВЕРЖДЕНА Главным научно-техническим управлением энергетики и электрификации 06.03.86 г.

Заместитель начальника Д.Я. Шамараков

Типовая инструкция (далее Инструкция) распространяется на энергоблоки сверхкритического давления тепловых электростанций Минэнерго СССР и определяет общий порядок и условия проведения основных технологических операций в водно-химической части при работе блока.

Инструкция составлена применительно к моноблоку и содержит указания по режимам отмывки пароводяного тракта при пусках блока, ведению водно-химического режима (ВХР) во время его работы, действиям персонала при нарушениях водно-химического режима, мероприятиям при останове и ремонте оборудования, организации химического контроля.

Инструкция составлена применительно к следующим способам организации ВХР энергоблоков, имеющих преимущественное распространение на электростанциях Минэнерго СССР: гидразинно-аммиачному, нейтрально-кислородному, кислородно-аммиачному, гидразинному.

Гидразинно-аммиачный водный режим предназначен для энергоблоков, оборудованных ПНД с трубками из латуни; гидразинный водный режим может применяться на энергоблоках, оборудованных ПНД с трубками из латуни или нержавеющей стали; нейтрально-кислородный и кислородно-аммиачный водный режим предназначен для энергоблоков с ПНД с трубками из нержавеющей стали.

Выбор ВХР производится электростанцией исходя из необходимости обеспечения надежной и экономичной работы блока, конструктивных особенностей оборудования с учетом местных условий и по согласованию с энергоуправлением.

С введением в действие настоящей Инструкции утрачивают силу "Типовая инструкция по водным отмывкам пароводяного тракта блока 300 МВт" (М.: СЦНТИ ОРГРЭС, 1972) и "Типовая инструкция по организации водного режима мощных энергоблоков с прямоточными котлами" (М.: СЦНТИ ОРГРЭС, 1973).

1. ВВЕДЕНИЕ

1.1. Инструкция предназначена для персонала химических и котлотурбинных цехов электростанций, занимающегося организацией ВХР энергоблоков сверхкритического давления (СКД). Она должна использоваться при составлении местных инструкций по ВХР для эксплуатационного оперативно-технического персонала химического и котлотурбинного цехов электростанций.

1.2. Инструкция составлена на основании опыта эксплуатации энергоблоков СКД, указаний и требований "Правил технической эксплуатации электрических станций и сетей" (М.: Энергия, 1977) с учетом готовящегося четырнадцатого издания, Эксплуатационного циркуляра № Ц-07-83(т) "Нормы качества свежего пара перед турбинами давлением 13-24 МПа" (М.: СПО Союзтехэнерго, 1983), "Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей" (М.: Энергоатомиздат, 1985), а также положений, содержащихся в "Методических указаниях по организации водно-химического режима энергоблоков СКД при аммиачно-гидразинном методе коррекционной обработки питательной воды" (М.: СПО Союзтехэнерго, 1983), "Методических указаниях по организации кислородного водного режима на энергоблоках сверхкритического давления" (М.: СПО Союзтехэнерго, 1986), "Методических указаниях по ведению восстановительного водно-химического режима на энергоблоках с прямоточными котлами" (М.: СПО Союзтехэнерго, 1985), Эксплуатационном циркуляре № Э-5/80 "О качестве дистиллята, охлаждающего обмотки статора турбогенераторов" (М.: СПО Союзтехэнерго, 1980).

При пересмотре перечисленных документов или внесении в них изменений в Инструкцию должны быть внесены соответствующие изменения.

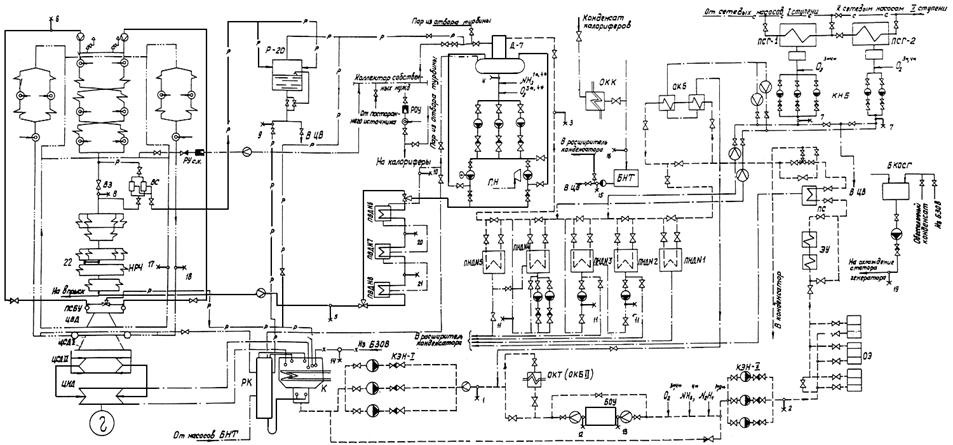

1.3. При составлении Инструкции в качестве примера использована принципиальная тепловая схема энергоблока с турбиной 50/300 (см. вклейку).

1.4. Принятые сокращения:

БГК - бак грязного (загрязненного) конденсата

БЗОВ - бак запаса обессоленной воды

БНТ - бак низких точек

БОУ - блочная обессоливающая установка

ВЗ - задвижка, встроенная в тракт котла

ВПУ - водоподготовительная установка

ВС - встроенный сепаратор

ВХР - водно-химический режим

ГАВР - гидразинно-аммиачный водный режим

ГВР - гидразинный водный режим

КАВР - кислородно-аммиачный водный режим

КТЦ - котлотурбинный цех

КЭНI (II) - конденсатный насос I (II) ступени

НКВР - нейтрально-кислородный водный режим

НРЧ - нижняя радиационная часть котла

Р-20 - растопочный сепаратор 2 МПа (20 кгс/см2)

ФСД - фильтр смешанного действия

ХЦ - химический цех

ЦВ - циркуляционный водовод

ПН - питательные насосы

РОУ - редукционно-охладительное устройство

РУСН - редукционное устройство собственных нужд

ЦВД - цилиндр высокого давления турбины

ЦСД I (II) - цилиндр среднего давления турбины

ЦНД - цилиндр низкого давления турбины

Д - деаэратор

ПСБУ - паросбросное быстродействующее устройство

К - конденсатор

ПСГ - подогреватель сетевой воды горизонтальный

ПВД - подогреватель высокого давления

ПНД - подогреватель низкого давления

ПС - сальниковый подогреватель

БКОСГ - бак контура охлаждения статора генератора

ОКТ - охладитель конденсата турбины

РК - расширитель конденсатора

ОКБ - охладители конденсата сетевых подогревателей (бойлеров)

ОКК - охладитель конденсата калориферов

КНБ - конденсатные насосы сетевых подогревателей (бойлеров)

ОЭ - охладитель основных эжекторов

ЭУ - охладитель эжектора уплотнений

2. ОБЩИЕ УКАЗАНИЯ

2.1. Указания по составлению рабочей (местной) инструкции

2.1.1. Положения настоящей Инструкции должны использоваться с учетом конкретных особенностей схемы и оборудования энергоблока и условий эксплуатации.

2.1.2. Рабочие инструкции, разрабатываемые на основе настоящей Инструкции, должны содержать:

- описание тепловой схемы блока;

- характеристику оборудования блока и основных конструкционных материалов;

- сведения о видах сжигаемого топлива и характерных тепловых нагрузках экранов;

- средства и меры обеспечения ВХР;

- способ организации ВХР;

- объем химического и технологического контроля;

- сведения об измерении и контроле параметров ВХР с указанием типа средств измерений;

- характерные нарушения ВХР и способы их устранения;

- данные о допустимой величине внутренних отложений в трубах котла;

- указания мер безопасности.

2.1.3. При составлении рабочей инструкции, помимо положений Инструкции, следует руководствоваться:

- нормативно-техническими материалами Минэнерго СССР;

- правилами технической эксплуатации, техники безопасности и противопожарной безопасности;

- действующими должностными инструкциями;

- документацией заводов-изготовителей оборудования;

- действующими инструкциями по эксплуатации котла, турбины, БОУ и др.;

- противоаварийными и эксплуатационными циркулярами.

2.1.4. Рабочие инструкции должны корректироваться по мере изменения условий эксплуатации и выхода новых нормативно-технических документов Минэнерго СССР.

2.1.5. В рабочей инструкции должны быть разделены обязанности персонала КТЦ и ХЦ по обеспечению ВХР при пусках блока и его работе.

2.2. Указания по организации эксплуатации

2.2.1. При эксплуатации мощных энергоблоков СКД надежность и экономичность работы оборудования в значительной мере определяется соблюдением ВХР.

Водно-химический режим должен поддерживаться таким образом, чтобы достигалось высокое качество питательной воды, пара и конденсата, обеспечивающих работу теплосилового оборудования блока без повреждений и снижения экономичности, вызываемых коррозией внутренних поверхностей оборудования, образованием отложений на теплопередающих поверхностях и в проточной части турбины. Качество пара, воды и конденсата в тракте блока должно соответствовать требованиям ПТЭ; при ухудшении качества пара и невозможности оперативного устранения причин нарушения ВХР в соответствии с требованиями ПТЭ энергоблок должен быть остановлен. Нормы качества теплоносителя в тракте блока приведены в табл. 1.

|

Показатель |

Единица измерения |

Проба |

||||||||||

|

Свежий пар |

Питательная вода |

Деаэратор |

Среда после ПНД № 5 |

Конденсат |

Среда перед ВЗ при растопке перед подъемом параметров |

Обессоленная вода |

||||||

|

Отклонения от нормы |

при пуске перед включением генератора в сеть |

Установившийся режим |

||||||||||

|

единовременно допустимые в течение, ч |

недопустимы |

|||||||||||

|

72 |

24 |

|||||||||||

|

Na |

мкг/кг |

5 - 10 |

10 - 15 |

> 15,0 |

> 5 |

> 5 |

< 10 |

|||||

|

æн |

мкСм/см |

0,3 - 0,5 |

0,5 - 1,0 |

> 1 |

< 0,5 |

< 0,3 |

< 0,3 |

< 0,5 |

< 0,2 |

|||

|

рН |

≥ 6,6 |

≥ 6,3 |

< 5,5 |

|

ГАВР 9,1 ÷ 0,1 ГВР 7,7 ÷ 0,2 НКВР 7,0 ÷ 0,5 КАВР 8,0 ÷ 0,5 |

|||||||

|

SiO2 |

мкг/кг |

< 50 |

< 15 |

< 15 |

< 100 |

< 20 |

||||||

|

Fe |

мкг/кг |

< 50 |

< 10 |

< 100 |

||||||||

|

Ж |

мкг-экв/кг |

< 0,2 |

< 0,5 |

< 3 |

||||||||

|

Cu |

мкг/кг |

< 5 |

||||||||||

|

O2 |

мкг/кг |

|

< 20 |

|||||||||

|

N2H4 |

мкг/кг |

ГАВР 20 ÷ 60 в период пуска и останова < 3000 |

< 20 |

|||||||||

|

Масла |

мг/кг |

< 0,1 |

||||||||||

2.2.2. Ухудшение качества воды и пара снижает надежность и экономичность работы энергоблоков. Так, опасные отложения солей кальция и магния могут образоваться в экранных трубах котла при жесткости питательной воды 0,5 - 1,0 мкг-экв/кг уже в первые сутки работы на такой воде; отложения окислов железа - на внутренней поверхности экранных труб в количестве более 200 г/м2 способны вызвать пережоги наиболее теплонапряженных участков труб при работе котла на мазуте; отложения солей и продуктов коррозии в проточной части турбины приводят к увеличению давления в регулирующей ступени ЦВД, могут вызвать коррозию проточной части ЦНД и снижение мощности и экономичности турбины; отложения солей и продуктов коррозии в пароводяном тракте ухудшают теплопередачу и увеличивают гидравлическое сопротивление тракта, что приводит к перерасходу электроэнергии и топлива.

2.2.3. Схема химического контроля ВХР должна обеспечивать отбор проб для определения показателей качества конденсата, воды и пара в цикле блока при всех режимах его эксплуатации (пуск, работа, останов, промывки).

2.2.4. Технологические параметры контролируются по штатным приборам.

2.2.5. Эксплуатация блока складывается из отдельных этапов: подготовка к пуску (в том числе водные отмывки тракта перед растопкой котла), пуск котла и турбины, работа блока, останов в резерв или ремонт.

Водно-химический режим должен быть организован так, чтобы на каждом этапе достигалось требуемое качество пара, конденсата и воды.

2.2.6. При эксплуатации блока как в стационарном, так и в переходных режимах (при пусках, остановах, изменении нагрузки, переключениях или включении оборудования) начальник смены КТЦ должен информировать начальника смены ХЦ об изменениях режима работы и согласовывать с ним включение оборудования, оказывающего влияние на ВХР.

2.2.7. По условиям работы ионообменных материалов в фильтрах БОУ температура конденсата, выходящего из конденсатора и поступающего на БОУ, не должна превышать 45 °С. Допускается кратковременное (не более 1 ч) повышение температуры конденсата до 60 °С (при усиленном контроле качества обессоленного конденсата).

2.2.8. При работе блока, а также при его пусках байпас БОУ должен быть закрыт. Байпасирование БОУ допускается при выполнении операций по включению в работу конденсатных насосов и БОУ перед пуском блока, а также в исключительных случаях в аварийной ситуации или при повышении гидравлического сопротивления БОУ, приводящем к снижению давления на стороне всасывания КЭН II ниже допустимого по условиям эксплуатации насосов; в этом случае должны быть приняты срочные меры по устранению причин повышенного сопротивления БОУ.

2.3. Организация водно-химического режима

2.3.1. Во время работы блока персонал XЦ обеспечивает:

- требуемое качество добавочной обессоленной воды в соответствии с инструкцией по обслуживанию ВПУ;

- получение обессоленного конденсата после БОУ в соответствии с инструкцией по обслуживанию БОУ, а также очищенного конденсата после автономной обессоливающей установки;

- химический контроль качества конденсата, пара и воды при проведении водных отмывок тракта, в процессе пуска и останова блока, а также систематический химический контроль качества теплоносителя при работе блока;

- установление окончания отмывки или необходимости ее продолжения;

- постоянную и надежную работу узла приготовления и дозирования реагентов в тракт и режим дозирования;

- периодическую проверку качества воды в БНТ, конденсата калориферов и других потоков, направляемых в конденсатор, для своевременного перевода этих потоков на сброс при их загрязненности;

- своевременную информацию начальника смены КТЦ и начальника смены электростанции о нарушениях ВХР.

2.3.2. Персонал КТЦ при работе блока обеспечивает:

- принятие оперативных мер по ликвидации нарушений ВХР, связанных с работой и состоянием оборудования;

- останов блока в случае невозможности своевременного устранения причин опасных нарушений ВХР;

- устранение присосов воздуха в вакуумной части тракта, а также сетевой воды в подогревателях и циркуляционной воды в конденсаторе;

- нормальную деаэрацию воды при переменных режимах;

- перевод потоков конденсата греющего пара ПСГ при их загрязнении для очистки на БОУ в соответствии с показаниями автоматических кондуктометров либо по заявке начальника смены ХЦ на основании данных химических анализов;

- включение устройств удаления неконденсирующихся газов из теплообменников;

- открытие первичных запорных вентилей на линиях отбора проб и продувку пробоотборных линий в соответствии с графиком или по заявке начальника смены ХЦ.

2.3.3. Персонал ЦТАИ обеспечивает надежную работу контрольно-измерительных приборов и автоматических устройств дозирования корректирующих реагентов.

2.4. Организация химического контроля

2.4.1. Схема отбора проб теплоносителя должна быть оснащена устройствами подготовки проб (УПП) для обеспечения постоянного расхода пробы при температуре не более 40 °С (в соответствии с ОСТ 108.030.04-80). Систематически, не реже 1 раза в 10 сут (перед отбором проб по тракту блока), необходимо продувать пробоотборные линии; последующий отбор пробы может производиться не ранее чем через час после продувки.

2.4.2. Химический контроль осуществляется с помощью автоматических приборов и посредством выполняемых в химической лаборатории разовых анализов.

При организации автоматического химического контроля следует руководствоваться "Временной инструкцией по ведению водного режима на энергоблоках 300 МВт с помощью автоматических приборов химического контроля"* (М.: СЦНТИ ОРГРЭС, 1972).

__________

* В настоящее время пересматривается.

Выполнение ручных анализов в лаборатории производится в соответствии с "Инструкцией по эксплуатационному анализу воды и пара на тепловых электростанциях" (М.: СПО Союзтехэнерго, 1979).

2.4.3. При отборе проб для определения рН, щелочности, содержания кислорода должны приниматься особые меры предосторожности во избежание контакта отбираемой пробы с воздухом.

2.4.4. При организации эксплуатационного химического контроля следует руководствоваться положениями "Методических указаний по организации ВХР энергоблоков СКД при гидразинно-аммиачном методе коррекционной обработки питательной воды" (М.: СПО Союзтехэнерго, 1983), "Методических указаний по ведению восстановительного водно-химического режима на энергоблоках с прямоточными котлами" (М.: СПО Союзтехэнерго, 1985), "Методических указаний по организации кислородного водного режима на энергоблоках сверхкритического давления" (М.: СПО Союзтехэнерго, 1986).

2.4.5. Примерный объем оперативного химического контроля при пусках и работе блока устанавливается в соответствии с приложениями 1, 2, 3.

3. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

3.1. Рациональная организация ВХР может быть обеспечена при наличии специально подготовленного сменного и дневного персонала для обслуживания ВПУ, БОУ, узла дозирования реагентов и осуществления постоянного контроля за состоянием ВХР и внутренних поверхностей оборудования.

Подготовка персонала должна проводиться в соответствии с "Руководящими указаниями по организации работы с персоналом на энергетических предприятиях и в организациях" (М.: Энергоатомиздат, 1983).

3.2. При эксплуатации энергоблока должны соблюдаться "Правила техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей" (М.: Энергоатомиздат, 1985).

3.3. Рабочее место персонала, занятого ведением и контролем ВХР энергоблока, должно быть укомплектовано необходимой технической документацией согласно "Типовому перечню производственно-технических документов для химического цеха тепловой электростанции" (М.: СПО Союзтехэнерго, 1985).

4. КРАТКОЕ ОПИСАНИЕ ЭНЕРГОБЛОКА

4.1. Тепловая схема

4.1.1. Моноблок мощностью 250 МВт состоит из котла Пп-1000/255 Гм (модель ТГМП-344А) и теплофикационной турбины Т-250/300-240. Принципиальная тепловая схема блока представлена на рисунке.

4.1.2. Конденсационная установка турбины состоит из конденсатора с трубками из сплава МНЖ, паровых эжекторов, конденсатных и циркуляционных насосов.

4.1.3. Регенеративная система блока состоит из 14 теплообменников.

Конденсат подается через охладитель конденсата турбины (он же - охладитель конденсата бойлеров II ступени) на БОУ и далее через охладители основных эжекторов и эжектора уплотнений, сальниковый подогреватель, охладители конденсата бойлеров I ступени и пять ПНД - в деаэратор, откуда направляется в котел.

Трубные секции ПНД, охладителя конденсата сетевых подогревателей, сальникового подогревателя, охладителя конденсата турбины выполнены из аустенитной стали X18H12T, ПВД - из углеродистой стали 20, а охладителей эжекторов - из латуни.

4.1.4. Термическая деаэрация конденсата осуществляется в деаэрационной колонке ДСП-1000, снабженной аккумуляторным баком объемом 120 м2.

4.1.5. Питательная установка блока состоит из трех бустерных насосов, питательного турбонасоса и питательного электронасоса.

4.1.6. Бойлерная установка включает в себя два сетевых горизонтальных подогревателя типов ПСГ-5000-2,5-8-1 и ПСГ-5000-3,5-8-1, конденсатные насосы сетевых подогревателей и сетевые насосы. Поверхность теплообмена подогревателя выполнена из нержавеющей (аустенитной) стали.

Конденсат греющего пара ПСГ из конденсатосборника подается в линию основного конденсата перед ПНД № 3 (из ПСГ-1) и перед ПНД № 4 (из ПСГ-2), либо через охладитель конденсата сетевых подогревателей может направляться на сторону нагнетания КЭН-1 и далее после смешения с турбинным конденсатом через охладитель конденсата турбины подаваться на БОУ для очистки; предусмотрен также сброс конденсата в циркуляционный водовод.

4.1.7. Котел имеет один пусковой узел. Сброс среды из ВС осуществляется в расширитель Р-20, откуда вода может направляться в ЦВ или через расширитель в конденсатор. Выпар из Р-20 можно подавать в деаэратор или в конденсатор. Пар из ВС поступает в перегревательную часть котла за ВЗ.

Сбросные линии из паросбросного быстродействующего устройства ПСБУ и горячих паропроводов промперегрева заведены в конденсатор.

В пусковой период для деаэрации питательной воды и обеспечения работы калориферов котла используется пар из коллектора собственных нужд.

4.1.8. Баковое хозяйство включает в себя три БЗОВ по 2000 м2. Вода из БЗОВ для подпитки блока подается двумя насосами постоянного (нормального) добавка и одним насосом аварийного добавка.

4.1.9. Блочная обессоливающая установка состоит из двух последовательно включенных групп фильтров: механических сульфо-угольных и фильтров смешанного действия, загруженных смесью анионита AB-17 и катионита КУ-2.

Расчетная производительность БОУ составляет 1000 т/ч. Схема включения БОУ в конденсатный тракт предусматривает очистку всего конденсата, выходящего из конденсатора, в том числе: основного конденсата турбины, конденсата греющего пара калориферов, воды из Р-20, пара из ПСБУ и горячих паропроводов промперегрева при пусках блока, обессоленной воды из БЗОВ, конденсата из БНТ.

В конденсатор через расширитель могут направляться потоки конденсата греющего пара ПНД и ПВД.

Кроме того, схема включения БОУ в конденсатный тракт предусматривает очистку греющего пара ПСГ в случае необходимости при его загрязнении присосами сетевой воды.

4.2. Схема отбора проб

4.2.1. Для оперативного контроля ВХР блока предусмотрен отбор проб:

- конденсата за КЭН-I ("КЭН-I");

- конденсата за КЭН-II ("КЭН-II");

- конденсата за ПНД-5 (перед деаэратором) ("После ПНД");

- питательной воды за деаэратором ("Д");

- питательной воды ("ПВ");

- свежего пара за котлом ("СП");

- конденсата греющего пара ПСГ ("ПСГ").

4.2.2. Для контроля ВХР при пусках блока предусмотрен отбор проб:

- среды перед ВЗ ("ВЗ");

- воды из Р-20 ("Р-20");

- конденсата греющего пара ПВД ("Конденсат ПВД");

- конденсата греющего пара ПНД за сливными насосами ("Сл.Н").

4.2.3. Для расширенного контроля ВХР, например, при нарушениях, предусмотрен отбор проб:

- конденсата перед БОУ из общего коллектора перед механическими фильтрами;

- обессоленного конденсата за БОУ из общего коллектора после ФСД ("БОУ");

- добавочной воды из БЗОВ ("БЗОВ");

- конденсата из БНТ;

- конденсата греющего пара калориферов;

- среды из холодной линии промперегрева;

- среды из горячей линии промперегрева;

- воды в контуре охлаждения статора генератора.

4.2.4. Для наладки, испытаний ВХР предусмотрен отбор проб:

- питательной воды за ПВД-6;

- питательной воды за ПВД-7;

- среды за НРЧ.

4.3. Средства ведения водно-химического режима

4.3.1. Надежный ВХР и требуемое состояние оборудования могут быть достигнуты при высоком качестве питательной воды и ее составляющих, для обеспечения которого необходимы:

- глубокая очистка всего конденсата, поступающего из конденсатора на БОУ;

- поддержание плотности вакуумной части тракта;

- эффективная деаэрация питательной воды в деаэраторе;

- эффективное удаление из цикла неконденсирующихся газов;

- корректировка качества теплоносителя для создания условий работы теплосилового оборудования без коррозии металла пароводяного тракта и без отложений на теплопередающих поверхностях и в проточной части турбины;

- систематический контроль за качеством теплоносителя, состоянием внутренней поверхности оборудования, а также за динамикой изменения температуры стенок труб радиационных поверхностей нагрева котла и давления в регулирующей ступени турбины.

4.3.2. Средствами обеспечения ВХР являются:

- водоподготовительная установка для очистки добавочной воды;

- баки, насосы, коммуникации для накопления необходимого запаса добавочной воды и подачи ее в контур;

- установка для очистки турбинного конденсата и других загрязненных потоков;

- система отсоса неконденсирующихся газов из корпусов теплообменников и вентиляции деаэратора;

- установка для консервации, химических очисток оборудования;

- узел дозирования корректирующих добавок для обработки питательной воды и конденсата;

- специальные коммуникации тепловой схемы блока, предназначенные для осуществления мероприятий по организации ВХР: промывок пароводяного контура и вывода загрязнений из тракта, деаэрации питательной воды при пусках, использования дренажных вод, очистки загрязненных потоков на БОУ и т.д.;

- система ручного и автоматического контроля ВХР.

4.4. Коррекционная обработка воды

4.4.1. Установка дозирования в тракт реагентов для коррекционной обработки теплоносителя в зависимости от применяемого на энергоблоке способа организации ВХР может состоять из следующих узлов:

- узел приготовления и дозирования раствора аммиака (УПДА);

- узел приготовления и дозирования раствора гидразин-гидрата (УПДГ);

- узел дозирования окислителя (УДО).

4.4.2. При ГАВР установка включает в себя УПДА и УПДГ. Раствор аммиака вводится, как правило, в питательную воду за деаэратором, гидразин-гидрата - в линию основного конденсата за БОУ (см. рисунок).

Узел приготовления и дозирования раствора аммиака так же, как в УПДГ, включает в себя оборудование для разгрузки, хранения и перекачки крепких растворов, расположенное обычно в помещении ВПУ, и расходные баки и насосы-дозаторы реагентов, расположенные в главном корпусе ТЭС в помещении КТЦ. Описание узлов и принципиальные схемы приведены в "Руководящих указаниях по применению гидразина на энергетических установках электростанций" (М.: СПО Союзтехэнерго, 1980).

4.4.3. При НКВР установка представляет собой УДО, основными элементами которого являются эжектор, сепаратор для удаления влаги, фильтр для обезмасливания окислителя, ротаметр, регулирующая и запорная арматура и коммуникации. Газообразный окислитель вводится в питательную воду за деаэратором; возможен дополнительный ввод в конденсат греющего пара ПСГ или в конденсат за БОУ.

В качестве окислителя может быть использован кислород с кислородной станции ТЭС (или из баллонов), либо воздух из общестанционной воздушной магистрали (или непосредственно из помещения главного корпуса ТЭС). Для эжектирования кислорода (воздуха) используется конденсат со стороны нагнетания КЭН-II или охлажденная в специальных холодильниках вода из промежуточной ступени питательного насоса. Узел приготовления и дозирования окислителя описан в "Методических указаниях по организации нейтрально-кислородного режима на энергоблоках сверхкритического давления" (М.: СПО Союзтехэнерго, 1986).

4.4.4. При КАВР установка состоит из УДО и УДПА. Окислитель вводится так же, как и при НКВР, аммиак вводится в основной конденсат за БОУ (или в питательную воду за деаэратором).

4.4.5. При ГВР установка представляет собой УПДГ. Гидразин вводится, как и при ГАВР, в линию основного конденсата за БОУ.

5. ОРГАНИЗАЦИЯ ВОДНО-ХИМИЧЕСКОГО РЕЖИМА ПРИ ПУСКЕ БЛОКА

5.1. Условия пуска

5.1.1. Операции по пуску блока проводятся в соответствии с инструкцией по эксплуатации блока.

Начальник смены ХЦ должен быть заранее оповещен начальником смены электростанции о предстоящем пуске блока. При пуске начальник смены блока согласовывает с начальником смены ХЦ режим водных отмывок пароводяного тракта, информирует начальника смены ХЦ о включении в работу оборудования и его переключениях.

5.1.2. Пуск блока может производиться при различном тепловом состоянии котла, турбины, паропроводов:

- пуск из холодного состояния при полностью остывших котле и паропроводах и температуре наиболее нагретых элементов турбины не более 150 °С (простои продолжительностью более трех суток);

- пуск из неостывшего состояния, при температуре паропроводов и турбины выше 150 °С или при холодных паропроводах и температуре турбины выше 150 °С (простои продолжительностью менее трех суток);

- пуск из горячего состояния при сохранении в котле давления, близкого к номинальному.

Порядок пуска блока из различных тепловых состояний и последовательность операций определяются инструкцией КТЦ и графиком-заданием пуска блока.

5.1.3. При пуске блока после простоя продолжительностью более трех суток предусматривается время для водных отмывок конденсатно-питательного тракта и поверхностей нагрева котла до ВЗ.

При пуске блока после простоя продолжительностью менее трех суток время для водных отмывок предусматривается в том случае, если во время рабочей кампании имели место резкие нарушения водного режима и отсутствовала возможность промывки котла при останове.

5.1.4. При пуске блока из неостывшего состояния специальные выдержки времени для водных отмывок, как правило, не предусматриваются (за исключением случаев, упомянутых в п. 5.1.3).

Вывод загрязнений осуществляется в соответствии с графиком-заданием пуска блока.

5.1.5. Пуск блока из горячего состояния производится в соответствии с графиком-заданием без отмывок и размыкания контура для сброса воды в ЦВ.

5.1.6. При пусках блока после монтажа, капитального ремонта или ремонтных и реконструктивных работ по тракту котла за ВЗ, связанных с массовой заменой труб, дополнительно к водной отмывке тракта до ВЗ проводится также отмывка первичного пароперегревателя котла на неработающем блоке.

Схема и технология отмывки определяются степенью и характером загрязненности тракта и выбираются в зависимости от особенностей схемы блока и местных условий.

5.1.7. Примерный объем и периодичность химического контроля при пуске блока приведены в приложении 1.

5.2. Пуск из холодного состояния после простоя блока более трех суток

5.2.1. Проверьте наличие необходимого запаса обессоленной воды в БЗОВ.

Если в схеме ТЭС имеется бак грязного (загрязненного) конденсата, подготовьте его для приема сбросной воды, для чего перекачайте конденсат в БЗОВ, предварительно очистив его на автономной обессоливающей установке.

5.2.2. Проверьте готовность к работе:

- оборудования БОУ;

- узла дозирования реагентов (аммиака, гидразина, окислителя);

- приборов экспресс-лаборатории;

- контрольно-измерительных приборов и автоматики (с помощью дежурного персонала цеха тепловой автоматики и измерений);

- схемы отбора проб, включая наличие расхода охлаждающей воды через холодильники.

5.2.3. Произведите расконсервацию оборудования блока, если оно было законсервировано, с отмывкой внутренних поверхностей в соответствии с местной инструкцией по консервации.

5.2.4. Заполните конденсатосборник конденсатора водой из БЗОВ и включите схему прокачки воды по контуру конденсатор - КЭН-I - байпас БОУ - конденсатор, контролируя электрическую проводимость воды на входе в БОУ. При электрической проводимости менее 1 мкСм/см отберите пробу конденсата на входе в БОУ для проверки ее качества. При Ж ≤ 10 мкг-экв/кг, SiO2 ≤ 300 мкг/кг, Fe ≤ 300 мкг/кг включите БОУ в работу. Если загрязненность конденсата превышает указанные значения, произведите смену воды в конденсаторе.

Операции по включению в работу БОУ проводите в соответствии с местной инструкцией по ее эксплуатации.

5.2.5. После включения БОУ приступите к заполнению тракта ПНД и деаэратора.

При появлении давления в тракте основного конденсата продуйте пробоотборные линии "КЭН-II" и "После ПНД" и включите их в работу.

5.2.6. После заполнения деаэраторного бака подайте пар в деаэратор и начните деаэрацию питательной воды (при ГАВР и ГВР) или заполнение ПВД и котла питательной водой (при НКВР и КАВР предпусковая деаэрация питательной воды не требуется). Откройте и продуйте пробоотборную линию "Д".

5.2.7. Деаэрацию питательной воды производите при циркуляции по контуру деаэратор - бустерный насос - деаэратор с подачей в деаэрационную колонку пара из коллектора собственных нужд блока.

Деаэрация питательной воды считается законченной при достижении в воде за деаэратором содержания кислорода менее 50 мкг/кг, после чего приступите к заполнению ПВД и котла деаэрированной питательной водой.

5.2.8. Заполнение ПВД и котла водой и последующую отмывку производите по контуру БЗОВ - конденсатор - КЭН-I - БОУ - КЭН-II - ПНД - деаэратор - питательный насос - ПВД - тракт котла до ВЗ - ВС - Р-20 - ЦВ или БГК или, если котел заполнен консервирующим раствором, в изолированный котлован.

При появлении давления в контуре отмывки откройте и продуйте пробоотборные линии "ПВ", "ВЗ", "Р-20".

5.2.9. После заполнения питательного тракта и котла до BЗ водой, вытеснения воздуха из трубной системы котла, установления растопочного расхода произведите отмывку питательного тракта водой при температуре насыщения в деаэраторе (около 105 °С).

5.2.10. При снижении в питательной воде электрической проводимости до æ ≤ 1 мкСм/см (при содержании железа до Fe ≤ 100 мкг/кг, содержания кремнекислоты до SiO2 ≤ 100 мкг/кг, жесткости до Ж ≤ 3 мкг-экв/кг, содержании меди Cu ≤ 20 мкг/кг произведите растопку котла.

5.2.11. В процессе повышения температуры воды в тракте котла перед ВЗ до 180 - 220 °С контролируйте качество воды в точке перед ВЗ. Если электрическая проводимость воды перед ВЗ к моменту достижения температуры 180 - 220 °С не превысит 1 мкСм/см, содержание железа и кремнекислоты 100 мкг/кг по каждому показателю, жесткость 3 мкг-экв/кг, проводите дальнейшие операции по растопке котла в соответствии с графиком-заданием пуска блока.

Если к моменту достижения температуры 180 - 220 °С качество воды перед ВЗ окажется хуже указанных показателей, продолжайте отмывку тракта котла при температуре перед ВЗ на уровне 180 - 220 °С.

5.2.12. При уменьшении в сбросной воде после Р-20 содержания железа до Fe ≤ 300 мкг/кг, содержания кремнекислоты до SiO2 ≤ 300 мкг/кг, жесткости до Ж ≤ 10 мкг-экв/кг сброс прекратите и замкните контур отмывки на конденсатор и БОУ. Если котел подвергался "мокрой" консервации, дополнительно проконтролируйте снижение содержания консервирующего агента до допустимого значения.

Одновременно с замыканием контура начните дозирование реагентов - аммиака и гидразина при ГАВР, гидразина при ГВР, аммиака при КАВР.

5.2.13. При снижении в воде перед ВЗ (после замыкания контура) содержания железа до Fe ≤ 100 мкг/кг, содержания кремнекислоты до SiO2 ≤ 100 мкг/кг, жесткости до Ж ≤ 3 мкг-экв/кг, электрической проводимости до æн ≤ 1 мкСм/см переходите к дальнейшим операциям по подъему параметров в соответствии с графиком-заданием пуска блока.

5.2.14. При повышении содержания железа, кремнекислоты более 300 мкг/кг и жесткости более 10 мкг-экв/кг в воде из Р-20 разомкните контур с переводом сброса воды в ЦВ, отключите узел дозирования реагентов и продолжайте отмывку по разомкнутому контуру до снижения показателей качества сбрасываемой воды до требуемых значений, после чего повторите операции по п. 5.2.12.

5.2.15. На дубль-блоках отмывку второго корпуса котла при работающем первом проводите в течение 1 ч питательной водой без огневого подогрева со сбросом из Р-20 в ЦВ или БГК.

Замыкание контура на конденсатор проводите в соответствии с п. 5.2.12.

5.2.16. После появления давления в пароперегревателе котла включите в работу пробоотборные линии "СП".

При подъеме параметров пара до необходимых для подачи его в турбину контролируйте качество сбрасываемого в конденсатор пара за котлом. При достижении показателей качества пара по электрической проводимости менее 0,5 мкСм/см, содержанию железа и кремнекислоты менее 50 мкг/кг пар может быть подан в турбину (производится толчок турбины). При худшем качестве пара продолжайте сброс его в конденсатор.

Дозирование окислителя (кислорода или воздуха) при НКВР и КАВР начинайте после уменьшения концентрации кислорода в питательной воде до O2 < 200 мкг/кг.

5.2.17. Отмывку парового пространства ПВД при пусках блока или включении их в работу после ремонта проводите с отводом конденсата греющего пара по каскадной схеме в ПВД № 6 и далее в конденсатор турбины. При появлении избыточного давления в корпусах ПВД (0,05 - 0,10 МПа) проведите поочередную продувку в течение 3 - 5 мин линий опорожнения из нижних точек корпусов для удаления загрязнений из застойных зон, включите в работу пробоотборники "Конденсата ПВД". Отмывку парового пространства ПВД при пусках блока продолжайте до уменьшения содержания железа и кремнекислоты в сбрасываемом конденсате до значений, не вызывающих повышение концентрации этих соединений в питательной воде более 50 мкг/кг по каждому показателю; при включении ПВД в работу после их ремонта отмывку продолжайте до получения в сбрасываемом в конденсатор конденсате греющего пара концентраций железа и кремнекислоты не выше, чем в питательной воде. После этого сброс конденсата греющего пара ПВД переведите в деаэратор.

5.2.18. После включения сливных насосов ПНД включите в работу пробоотборник "Сл.Н" и проверьте качество конденсата греющего пара ПНД в отношении содержания железа, кремнекислоты и (для блоков с ПНД с латунными трубками) меди.

При пуске блока после продолжительного простоя без консервации ПНД с паровой стороны, если содержание загрязнений в конденсате греющего пара ПНД таково, что вызывает ухудшение качества питательной воды в отношении содержания меди более 10 мкг/кг, содержания железа и кремнекислоты более 50 мкг/кг по каждому показателю, проведите отмывку парового пространства ПНД. Для этого приостановите пусковые операции, переведите сброс конденсата греющего пара ПНД в конденсатор и при нагрузке блока, позволяющей работу ПНД без сливных насосов, продолжайте отмывку, периодически включая сливные насосы для контроля качества сбрасываемого конденсата.

5.2.19. Отмывку парового пространства ПСГ-1,2 проводите при их включении в работу из резерва со сбросом дренажа греющего пара в линию основного конденсата перед БОУ, а при включении после длительного простоя или ремонта - в сбросной ЦВ.

Отмывку со сбросом в ЦВ продолжайте до получения в сбросной воде (пробоотборники ПСГ) концентрации железа и кремнекислоты не более 300 мкг/кг, после чего переведите поток конденсата греющего пара ПСГ на БОУ для его очистки.

Отмывку со сбросом на БОУ продолжайте до получения в сбросной воде концентрации железа, кремнекислоты и ее электрической проводимости не выше, чем в питательной воде. После этого направьте конденсат ПСГ в тракт основного конденсата.

5.2.20. Загрязненные потоки, направляемые в БНТ, сбрасывайте в ЦВ или БГК. При снижении загрязненности воды в БНТ до концентраций не выше, чем в турбинном конденсате, переведите поток в конденсатор.

5.3. Пуск из неостывшего состояния и после простоя менее трех суток

Проведите подготовительные операции в соответствии с пп. 5.2.1, 5.2.2.

Соберите контур прокачки через конденсатный тракт на деаэратор и после подачи пара в деаэратор обеспечьте деаэрацию воды (при ГАВР и ГВР), заполнение ПВД и котла и прокачку через котел со сбросом от ВЗ в ЦВ в соответствии с пп. 5.2.5 - 5.2.8.

Проведите операции по растопке котла и пуску блока в соответствии с графиком-заданием.

Замыкание контура на конденсатор и дозирование реагентов производите в соответствии с пп. 5.2.12 и 5.2.16.

Проведите отмывку паровой стороны ПВД, ПНД и ПСГ в соответствии с пп. 5.2.17 - 5.2.19.

6. ОРГАНИЗАЦИЯ ВОДНО-ХИМИЧЕСКОГО РЕЖИМА ВО ВРЕМЯ РАБОТЫ БЛОКА

6.1. Во время работы энергоблока проверяйте состояние теплоносителя, схемы и оборудования.

Примерный объем проверки приведен в табл. 2.

|

Проверяемый показатель |

Технические требования |

|

|

1. |

Качество теплоносителя в тракте блока. Объем контроля - см. приложения 2, 3 |

Нормы ПТЭ |

|

2. |

Плотность арматуры на байпасе БОУ (ФСД) проверяйте при помощи кондуктометров, установленных за КЭН и после БОУ (или после каждого ФСД) |

Показания кондуктометра в точке отбора "КЭН-II" не должны существенно отличаться от показаний кондуктометров за БОУ и за каждым работающим ФСД |

|

3. |

Температуру конденсата, поступающего на БОУ, проверяйте по показаниям штатного прибора и периодически - по ртутному термометру |

ťбоу ≤ 40 °С |

|

4. |

Степень заноса лопаточного аппарата ЦВД турбины контролируйте по данным измерений давления в регулирующей ступени турбины |

Δpотк ≤ 10 % При достижении предельного значения Δp необходимо провести промывку проточной части турбины |

|

5. |

Состояние проточной части турбины с точки зрения отложений и коррозии контролируйте при вскрытии турбины путем осмотра, отбора и анализа отложений в соответствии с "Методикой контроля состояния оборудования, определение количества и химического состава отложений" (М.: СПО Союзтехэнерго, 1976) |

Отсутствие коррозионных повреждений, минимальное количество отложений |

|

6. |

Количество и скорость оборудования внутренних отложений в трубах НРЧ котла контролируйте по данным измерений температуры металла по температурным вставкам, установленным в зоне максимальных теплонапряжений в соответствии с Методикой, указанной в п. 5 |

При достижении предельной температуры котел должен быть остановлен для химической очистки |

|

7. |

Состояние внутренней поверхности теплопередающих труб и аппаратов контролируйте во время капитальных или текущих ремонтов блока путем осмотра, вырезки образцов и анализа отложений в соответствии с методикой, указанной в п. 5 |

Количество отложений в трубах НРЧ не должно превышать предельного; отсутствие коррозионных повреждений |

|

8. |

Состояние холодильников схемы отбора проб пара и воды контролируйте по температуре охлажденной пробы при достаточной степени открытия арматуры на линиях охлаждающей воды и ее расходе |

t пробы до 40 °С |

6.2. При отклонениях от нормы показателей ВХР проведите повторный анализ для исключения случайной ошибки. При подтверждении результата определите источник нарушения и примите меры по восстановлению ВХР в соответствии с табл. 3.

|

Нарушение |

Вероятная причина |

Метод устранения |

Дополнительные указания |

|

Ухудшение качества конденсата греющего пара ПCГ-1 (ПСГ-2) по электрической проводимости до 0,3 - 0,4 мкСм/см и более |

Присосы сетевой воды в подогревателе |

1. Переведите конденсат греющего пара ПCГ-1 (ПСГ-2) на вход БОУ. 2.Усильте химический контроль в точках "ПСГ", "БОУ" и "КЭН-II". 3. Подготовьтесь к регенерации фильтров БОУ |

Если электрическая проводимость перед БОУ повысится до 1 мкСм/см или жесткость достигнет 2 мкг/кг при значениях этих показателей на стороне нагнетания КЭН-I в пределах норм, ПСГ должен быть отключен |

|

Ухудшение качества конденсата на стороне нагнетания КЭН-I: 1) увеличение жесткости до 0,5 мкг-экв/кг и более и электрической проводимости до 0,5 мкСм/см и более |

Неплотности в трубной системе конденсатора |

1. Определите место неплотности и отключите соответствующую половину конденсатора. 2.Усильте химический контроль в точках "КЭН-I" и "КЭН-II" |

Резкое повышение жесткости до 2 - 3 мкг-экв/кг и более или электрической проводимости до 1 - 1,5 мкСм/см свидетельствует о разрыве конденсаторной трубки. |

|

2) повышение содержания кислорода до более 20 мкг/кг |

Присосы воздуха через неплотности в конденсаторе или на стороне всасывания КЭН-I |

Примите меры к устранению неплотностей |

См. также п. 4 |

|

3) увеличение электрической проводимости до 0,5 мкСм/см и более без существенного увеличения жесткости |

1. Вымывание солевых отложений из турбины при изменении и нагрузки блока. 2. Загрязнение потока конденсата из БНТ или конденсата калориферов котла. 3. Значительное ухудшение качества добавочной воды |

1. Усильте химический контроль в точках "КЭН-I", "КЭН-II"; проверьте содержание SiO2 в точке "КЭН-I". 2.Подготовьтесь к регенерации ФСД БОУ. 3. Проверьте качество конденсата из БНТ и греющего пара калориферов и при выявлении источника загрязнения переведите соответствующий поток в дренаж. 4. Проверьте качество добавочной воды, поступающей в конденсатор, и в каждом БЗОВ. При резком ухудшении качества химически очищенной воды в одном из баков сдренируйте его и заполните вновь. При ухудшении качества химически очищенной воды во всех баках сдренируйте один из них, примите меры к наладке ВПУ и вновь заполните БЗОВ по очереди |

|

|

4) изменение качества турбинного конденсата - повышение содержания кислорода (при НКВР, КАВР), аммиака (при ГАВР), гидразина (при ГАВР, ГВР); |

Повышенный расход конденсата по линии рециркуляции от КЭН-II в конденсатор |

Примите меры к сокращению расхода конденсата по линии рециркуляции. |

|

|

Ухудшение качества конденсата на стороне нагнетания КЭН-II - повышение электрической проводимости до 0,15 мкСм/см и более |

1. Истощение ионитов в ФСД БОУ. 2. Повышение температуры конденсата. 3. Нарушение режима дозирования реагентов. 4. Пропуск конденсата по байпасу БОУ |

1. Проверьте электрическую проводимость и кремнесодержание за каждым ФСД; выведите истощенный фильтр на регенерацию в соответствии с инструкцией по обслуживанию БОУ. 2. Примите меры к снижению температуры турбинного конденсата; усильте контроль за работой фильтров БОУ. 3. Проверьте положение арматуры на байпасе БОУ и примите меры к ее полному закрытию. |

|

|

Ухудшение качества конденсата за ПНД № 5 по содержанию меди до 5 мкг/кг и более (при ГАВР, ГВР) |

1. Присосы воздуха в вакуумной части тракта. 2. Нарушение режима дозирования реагентов |

1. Проверьте содержание кислорода в точках "КЭН-I", "Сл.Н", "ПСГ" и концентрацию корректирующих реагентов в точке "После ПНД". 2. Примите меры к уплотнению тракта и восстановлению режима дозирования реагентов. 3. До устранения неплотностей увеличьте дозу гидразина (при ГАВР, ГВР) |

|

|

Ухудшение качества воды из деаэратора - повышение концентрации кислорода до 15 - 20 мкг/кг при ГАВР и ГВР или до 30 - 50 мкг/кг и более при НКВР и КАВР. |

Нарушение режима деаэрации |

1. Примите меры по нормализации режима деаэрации. 2. Проверьте наличие выпара из деаэратора |

Причиной ухудшения качества воды из деаэратора по другим показателям может быть использование греющего пара от постороннего источника. |

|

Ухудшение качества конденсата греющего пара ПНД - повышение концентрации кислорода до 30 мкг/кг и более |

1. Присосы воздуха через неплотности в корпусе ПНД № 2 и на стороне всасывания сливных насосов при снижении нагрузки. 2. При НКВР, КАВР - отсутствие отсоса неконденсирующихся газов из корпусов ПНД |

Примите меры по устранению причины повышения концентрации кислорода |

|

|

Ухудшение качества питательной воды - повышение концентрации загрязнений выше норм ПТЭ |

1. Загрязнение потоков, составляющих питательную воду. 2. Нарушение режима дозирования корректирующих реагентов |

1. Проверьте по соответствующему показателю качество теплоносителя в точках отбора: "КЭН-II", "Сл.Н", "Конденсат ПВД", "ПСГ", "Д". 2. При обнаружении источника загрязнения примите меры по выяснению причины и ликвидации нарушения |

|

|

Ухудшение качества свежего пара: |

|||

|

1) повышение электрической проводимости, содержание натрия, кремнекислоты, снижение рН по сравнению с нормами ПТЭ |

Ухудшение качества питательной воды |

Проверьте качество питательной воды по соответствующему показателю |

|

|

2) повышение содержания кремнекислоты по сравнению с питательной водой |

Наличие коллоидной формы кремниевой кислоты |

Проверьте наличие в исходной воде коллоидной формы кремнекислоты, эксплуатационные условия на предочистке ВПУ и обеспечьте необходимую эффективность процесса коагуляции |

|

|

3) повышение электрической проводимости, понижение рН по сравнению с питательной водой |

1. Наличие органических веществ, поступающих с добавочной водой |

1. Проверьте электрическую проводимость и рН в точках отбора "ВЗ", "ПВ", "КЭН-II". Обессоленная вода после "ВПУ", "БЗОВ". |

Устойчивое постепенное повышение электрической проводимости и понижение рН при движении теплоносителя от ВПУ до выхода из котла свидетельствуют о несовершенстве процесса подготовки воды на ВПУ |

|

2. Попадание в тракт ионитных материалов из фильтров БОУ |

2. Проверьте состояние дренажных систем и ловушек ионитов на фильтрах БОУ и отключите фильтр с обнаруженными дефектами |

||

|

Ухудшение качества воды в контуре охлаждения обмоток статора генератора по электрической проводимости до 10 мкСм/см и более, концентрации меди до 200 мкг/кг и более, показателю рН до значений более 9,2 или менее 4,5 |

Наличие в контуре агентов или продуктов коррозии |

Смените воду в контуре и примите меры к определению причины загрязнения воды |

В соответствии с Эксплуатационным циркуляром № Э-5/80 |

6.3. В соответствии с требованиями ПТЭ при устойчивом ухудшении качества свежего пара и невозможности своевременного устранения причин нарушения блок должен быть остановлен:

- при повышении электрической проводимости до æн = 0,5 мкСм/см и содержания натрия до Na = 10 мкг/кг - через 72 ч или при общей наработке при таком качестве пара 1000 ч;

- при повышении электрической проводимости до æн = 1 мкСм/см и содержания натрия до Na = 15 мкг/кг - через 24 ч или при общей наработке при таком качестве пара 200 ч;

- при повышении электрической проводимости æн > 1 мкСм/см, содержания натрия Na > 15 мкг/кг и снижении рН менее 5,5 - немедленно.

6.4. При эксплуатации установок приготовления и дозирования реагентов руководствуйтесь положениями "Руководящих указаний по автоматическому дозированию гидразина и аммиака на энергоблоках с прямоточными котлами" (М.: СПО Союзтехэнерго, 1972), "Руководящих указаний по применению гидразина на энергетических установках электростанций" (М.: СПО Союзтехэнерго, 1980) и "Методических указаний по организации кислородного водного режима на энергоблоках сверхкритического давления" (М.: СПО Союзтехэнерго, 1986).

7. ХАРАКТЕРНЫЕ НАРУШЕНИЯ ВХР И МЕТОДЫ ИХ УСТРАНЕНИЯ

Характерные нарушения ВХР и методы их устранения приведены в табл. 3.

8. МЕРОПРИЯТИЯ ПРИ ПРОСТОЯХ БЛОКА

8.1. Отмывка оборудования при останове блока

Останов блока может быть использован для отмывки тракта от накопившихся во время работы отложений.

Для вывода растворимых отложений из проточной части турбины проводите останов блока с расхолаживанием турбины.

8.2. Консервация пароводяного тракта

При простоях блока должна быть проведена консервация оборудования в соответствии с местной инструкцией по консервации, составленной на основании действующих нормативно-технических документов по консервации, в том числе "Типовой инструкции по консервации прямоточных котлов в режиме их останова" (М.: СПО Союзтехэнерго, 1978), "Методических указаний по консервации паротурбинного оборудования ТЭС и АЭС подогретым воздухом" (М.: СПО Союзтехэнерго, 1984).

8.3. Оценка состояния оборудования

Во время простоев блока в ремонте в зависимости от вида ремонта (текущий, средний, капитальный) должны быть осуществлены следующие мероприятия:

- осмотр внутренней поверхности оборудования (проточной части турбины, паровой стороны конденсатора, ПВД и других теплообменников, деаэратора) при их вскрытии для оценки эрозионно-коррозионного состояния поверхностей и степени загрязненности;

- вырезка образцов труб из котла и подогревателей и определение количества отложений, отобранных с внутренней поверхности образцов и снятых с лопаточного аппарата турбины в соответствии с "Методикой контроля состояния оборудования; определением количества и химического состава отложений" (М.: СПО Союзтехэнерго, 1976);

- технический осмотр холодильников системы отбора проб теплоносителя и их очистка при необходимости.

Результаты выполненных работ должны быть оформлены актом о состоянии внутренней поверхности оборудования с указанием необходимости проведения химической очистки и принятия других мер, препятствующих коррозии и образованию отложений.

Приложение 1

ПРИМЕРНЫЙ ОБЪЕМ ХИМИЧЕСКОГО КОНТРОЛЯ, ВЫПОЛНЯЕМОГО

ПЕРСОНАЛОМ

ЭКСПРЕСС-ЛАБОРАТОРИИ ПРИ ПУСКЕ БЛОКА

|

Точка отбора проб |

Периодичность анализов |

||||||||||

|

Ж |

Fe |

SiO2 |

Cu |

æ Авт. |

æн Авт. (ГАВР, ГВР, КАВР) |

РН Авт. |

NH3 (ГАВР) |

N4H2 (ГАВР, ГВР) |

O2 Авт. |

||

|

Водная отмывка конденсатно-питательного тракта |

|||||||||||

|

Турбинный конденсат "КЭН-I" |

30 мин2* |

1 ч2* |

1 ч1* (НКВР) |

1 ч1* |

|||||||

|

Обессоленный конденсат "КЭН-II" |

1 ч2* |

1 ч* |

|||||||||

|

Вода из деаэратора "Д" |

1 ч1* (ГАВР, ГВР) |

||||||||||

|

Питательная вода "ПВ" |

1 - 2 раза в конце операции3* |

1-2 раза в конце операции |

15 мин1* |

||||||||

|

Розжиг форсунок, водная отмывка котла |

|||||||||||

|

Турбинный конденсат "КЭН-I" |

1 ч2* |

1 ч1* (НКВР) |

1 ч1* |

||||||||

|

Обессоленный конденсат "КЭН-II" |

2 ч2* |

2 ч1* |

|||||||||

|

Вода из деаэратора "Д" |

2 ч1* (ГАВР, ГВР) |

||||||||||

|

Питательная вода "ПВ" |

1 ч2* |

1 ч1* (НКВР) |

1 ч1* |

1 ч 1*,5* |

1 ч4*,5* |

||||||

|

Среда перед ВЗ "ВЗ" |

1-2 раза в конце операции3* |

15 мин1* |

15 мин1* |

||||||||

|

Вода из Р-20 "Р-20" |

30 мин6* |

||||||||||

|

Подъем параметров и толчок турбины |

|||||||||||

|

Турбинный конденсат "КЭН-I" |

1 ч2* |

1 ч1* (НКВР) |

1 ч1* |

||||||||

|

Обессоленный конденсат "КЭН-II" |

2 ч2* |

2 ч1* |

|||||||||

|

Воды из деаэратора "Д" |

2 ч1* |

||||||||||

|

Питательная вода "ПВ" |

1 ч2* |

1 ч1* (НКВР) |

11 ч1* |

2 ч1* |

2 ч4* |

2 ч |

|||||

|

Свежий пар "ОП" |

1-2 раза в конце операции3* |

15 мин1* (НКВР) |

15 мин1* |

||||||||

|

Включение в сеть, набор загрузки, переход на прямоток |

|||||||||||

|

Турбинный конденсат "КЭН-I" |

2 ч2* |

1 ч1* (НКВР) |

1 ч1* |

||||||||

|

Обессоленный конденсат "КЭН-II" |

2 ч2* |

2 ч1* |

|||||||||

|

Вода из деаэратора "Д" |

4 ч1* |

||||||||||

|

Питательная вода "ПВ" |

4 ч2* |

2 ч1* (НКВР) |

2 ч1* |

4 ч1* |

4 ч4* |

4 ч |

2 ч1* (НКВР, КАВР) |

||||

|

Острый пар "ОП" |

4 ч2* |

2 ч1* (НКВР) |

2 ч1* |

||||||||

|

Отмывка парового пространства ПНД, ПВД, ПСГ |

|||||||||||

|

Конденсат греющего пара "Сл.Н" |

1 ч |

1 ч7* |

|||||||||

|

Конденсат греющего пара ПВД "К-т ПВД" |

1 ч |

||||||||||

|

Конденсат греющего пара ПСГ "ПСГ" |

2 ч |

1 ч1* (НКВР) |

1 ч1* |

||||||||

|

1* При отсутствии автоматического прибора. 2* При отсутствии контроля по электропроводности. 3* При отсутствии контроля по электропроводности - через 30 мин. 4* При отсутствии автоматического рН-метра. 5* После замыкания контура на конденсатор и БОУ. 6* До замыкания контура на конденсатор и БОУ. 7* Для блоков с латунными ПНД. |

|||||||||||

Приложение 2

ПРИМЕРНЫЙ ОБЪЕМ ХИМИЧЕСКОГО КОНТРОЛЯ, ВЫПОЛНЯЕМОГО

ПЕРСОНАЛОМ

ЭКСПРЕСС-ЛАБОРАТОРИИ ПРИ РАБОТЕ БЛОКА

|

Точки отбора проб |

Периодичность анализов, ч |

|||||||||

|

Ж1* |

SiO2 |

Na Авт. |

æн2* Авт. |

рН Авт. |

NH3 (ГАВР) солемер-аммиакомер |

N2H4 (ГАВР, ГВР) |

Шфф/Шобщ (ГАВР, ГВР, КАВР) |

O2 Авт. |

Окисляемость |

|

|

Турбинный конденсат "КЭН-I" |

24 |

Непрерывно (43*) |

Непрерывно (83*) |

|||||||

|

Конденсат после БОУ "БОУ" |

24 |

24 |

Непрерывно (43*) |

|||||||

|

Обессоленный конденсат КЭН-II |

Непрерывно (43*) |

Непрерывно4* (243*) |

||||||||

|

Конденсат за ПНД-5 "ПНД" |

Непрерывно5* (83*) |

|||||||||

|

Вода из деаэратора "Д" |

Непрерывно4* (243*) |

|||||||||

|

Питательная вода "ПВ" |

24 |

24 |

Непрерывно (243*) |

Непрерывно (43*) |

Непрерывно (243*) |

243* |

24 |

86* |

Непрерывно7* (83*) |

|

|

Пар за котлом "ОП" |

24 |

Непрерывно (243*) |

Непрерывно (43*) |

Непрерывно (243*) |

Непрерывно7* (83*) |

|||||

|

Конденсат греющего пара ПНД "Сл.Н." |

Непрерывно4* (243*) |

|||||||||

|

Конденсат греющего пара ПСГ "ПСГ" |

Непрерывно (43*) |

|||||||||

|

Вода в БНТ "БНТ" |

4 |

|||||||||

|

Конденсат калориферов "КК" |

4 |

|||||||||

|

Добавочная вода "БЗОВ" |

24 |

24 |

24 |

Непрерывно (243*) |

24 |

|||||

|

1* При наличии солемеров в концентрате после солеконцентраторов. 2* Пpи НКВР - без Н-фильтра. 3* При отсутствии автоматического прибора. 4* При ГАВР, ГВР. 5* При ГВР при восполнении потерь теплоносителя конденсатом испарителей. 6* Наличие Шфф - индикация рН > 8; Шфф/Шобщ > 0,5 - индикация рН > 9. 7* При НКВР, КАВР. |

||||||||||

Приложение 3

ПРИМЕРНЫЙ ОБЪЕМ ХИМИЧЕСКОГО КОНТРОЛЯ, ВЫПОЛНЯЕМОГО

ПЕРСОНАЛОМ ДНЕВНОЙ ЛАБОРАТОРИИ ПРИ РАБОТЕ БЛОКА

|

Точки отбора проб |

Периодичность анализов, декада |

|||||||||

|

Ж1* |

SiO2 |

Na |

æн2* |

рН |

Fe |

Cu |

NH3 (ГАВР) |

N4H2 (ГАВР, ГВР) |

Нефтепродукты (масла) |

|

|

Турбинный конденсат "КЭН-I" |

1 |

2 |

2 |

1 |

2 |

1 |

1 |

1 |

||

|

Конденсат после БОУ "БОУ" |

2 |

2 |

13* |

2 |

1 |

1 |

||||

|

Конденсат за ПНД-5 "ПНД" |

14* |

|||||||||

|

Вода из деаэратора "Д" |

||||||||||

|

Питательная вода "ПВ" |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

1 |

||

|

Пар за котлом "ОП" |

1 |

1 |

1 |

1 |

1 |

15* |

||||

|

Вода в контуре охлаждения статора генератора "ОСГ" |

13* |

1 |

1 |

|||||||

|

1* В концентрате после солеконцентратора. 2* При НКВР - без Н-фильтра. 3* Без Н-фильтра. 4* При ГАВР, ГВР. 5* При НКВР, КАВР. |

||||||||||

Принципиальная тепловая схема блока и схема отбора проб:

________ питательная вода и свежий пар; ____....____

пар промперегрева; _ _ _ основной конденсат;

___.___ конденсат греющего пара теплообменников; ___..___ пар собственных нужд;

___р___ трубопроводы растопочные; ___х___химобессоленная вода;

___с___ сетевая вода;

═ вода сырая, техническая, циркуляционная; ![]() впрыскивающий

пароохладитель

впрыскивающий

пароохладитель

Точка отбора проб: 1 - КЭН-I; 2 - КЭН-II; 3 - ПНД; 4 - Д; 5 - ПВ; 6 - ОП; 7 -

ПСГ; 8 - ВЗ;

9 - Р-20; 10 - к-т ПВД; 11 - СлН; 12 - перед БОУ; 13 - БОУ; 14 - БЗОВ; 15 -

БНТ;

16 - КК; 17 - ХПП; 18 - ГПП; 19 - ОСГ; 20 - ПВД N 6; 21 - ПВД N 7; 22 - НРЧ

1*ГАВР; 2*ГВР; 3*НКВР; 4*КАВР

Содержание