МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРЕДПУСКОВОЙ

ПАРОКИСЛОРОДНОЙ ОЧИСТКЕ

И ПАССИВАЦИИ

ПАРОВОДЯНОГО ТРАКТА

ТЕПЛОЭНЕРГЕТИЧЕСКОГО

ОБОРУДОВАНИЯ

РД 34.37.407-85

СОЮЗТЕХЭНЕРГО

Москва 1986

(Измененная редакция. Изм. № 1).

РАЗРАБОТАНО Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом им. Ф.Э. Дзержинского (ВТИ им. Ф.Э. Дзержинского);

Государственным союзным московским трестом по монтажу теплоэнергетического оборудования (Мосэнергомонтаж);

ТЭЦ-25 Мосэнерго

ИСПОЛНИТЕЛИ Н.Н. МАНЬКИНА (ВТИ им. Ф.Э. Дзержинского); В.Я. КАПЛИНА (ТЭЦ-25 Мосэнерго); Ю.Е. МИШЕНИН, Ю.В. УХОВ, Ю.И. ДОНКОВ (Мосэнергомонтаж); И.А. ГОВОРУХИН (ТЭЦ-25 Мосэнерго); Б.И. ШМУКЛЕР, Н.И. ГРУЗДЕВ, Т.А. СЛАВИНА (ВТИ им. Ф.Э. Дзержинского)

ОДОБРЕНО Научно-техническим советом Минэнерго СССР 25.09.85 г.

УТВЕРЖДЕНО Главным техническим управлением по эксплуатации энергосистем 29.12.85 г.

Заместитель начальника Д.Я. ШАМАРАКОВ

|

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ ПО ПРЕДПУСКОВОЙ |

РД 34.37.407-85 Вводятся впервые |

Срок действия установлен

с 01.01.87 г.

до 01.01.97 г.

Настоящие Методические указания распространяются на пароводяной тракт энергетических блоков и котлов и устанавливают единые правила проведения ПКО и пассивации энергетического оборудования. Метод ПКО может применяться для любых типов котлов, вводимых в эксплуатацию.

Методические указания разработаны на основании и в развитие § 17.2 «Правил технической эксплуатации электрических станций и сетей» (М.: Энергия, 1977).

Методические указания предназначены для эксплуатационного персонала ТЭС, персонала наладочных предприятий, заводов-изготовителей энергетического оборудования, проектных и научно-исследовательских организаций.

Основные обозначения, принятые в тексте и на графиках:

БС - байпас сброса.

ВРЧ - верхняя радиационная часть.

ВС - встроенный сепаратор.

ГПЗ - главная паровая задвижка.

ГПП - горячий промперегрев.

КПП - конвективный пароперегреватель.

НРЧ - нижняя радиационная часть.

ПВД - подогреватель высокого давления.

ПЗ - переходная зона.

ПКО - парокислородная очистка.

ПНД - подогреватели низкого давления.

ППП - промежуточный пароперегреватель.

ППТО - паропаровой теплообменник.

ПТН - питательный турбонасос.

ПЭ - подовый экран.

ПЭН - питательный электронасос.

РОУ - редукционная обессоливающая установка.

РПК - редукционный паровой клапан.

СКД - сверхкритическое давление.

СРЧ - средняя радиационная часть.

ТЭС - тепловая электростанция.

ХПП - холодный промперегрев.

ЦВД - цилиндр высокого давления.

ЦНД - цилиндр низкого давления.

ШПП - ширмовый пароперегреватель.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Метод предпусковой ПКО и пассивации применяется при загрязненности труб пароводяного тракта продуктами атмосферной коррозии интенсивностью до 200 г/м2; при загрязненности более 200 г/м2 выполняется химическая очистка с последующей парокислородной пассивацией. Учитывая, что на стадии проектирования исходное состояние оборудования неизвестно, для всех ТЭС должно применяться оборудование, позволяющее проводить химическую очистку на каждом котле (энергоблоке).

В проекте тепловой схемы ТЭС для предпусковой очистки оборудования предусматривают установку для проведения предпусковой ПКО (разд. 5).

Рабочие чертежи установки парокислородной очистки выполняют проектные организации в соответствии с положениями разд. 3 - 6 и заданием на рабочее проектирование, выдаваемым специализированной наладочной организацией.

1.2. В схему парокислородной очистки включают: питательные магистрали, пароводяной тракт котла, в том числе систему промперегрева, ПВД с водяной стороны, главные паропроводы, трубопроводы впрысков котлов (приложения 1 и 2).

Конденсаторы, деаэраторы, баки, расширители, трубопроводы основного конденсата, отборов турбин, вспомогательные трубопроводы, для которых схема подвода пара сложна, очищают механическим способом и водяными промывками.

1.3. На первом для ТЭС энергоблоке с прямоточным котлом применяют комбинированную очистку, состоящую из химической очистки тракта СКД и парокислородной очистки пароперегревателя высокого давления и промежуточного пароперегревателя собственным паром. Начиная со второго блока, осуществляют парокислородную очистку и пассивацию поверхностей нагрева сторонним паром за исключением пароперегревателя высокого давления и промежуточного пароперегревателя, которые обрабатываются собственным паром.

(Измененная редакция. Изм. № 1).

1.4. На первом на ТЭС барабанного котла применяют комбинированную очистку, состоящую из химической очистки питательного тракта, экономайзерного и испарительного трактов котла и парокислородной очистки собственным паром пароперегревателя высокого давления и промежуточного пароперегревателя (при наличии в конструкции котла). Начиная со второго барабанные котлы очищают комбинированным способом: экранную систему топки промывают кислотными растворами, а для питательного тракта, экономайзера и пароперегревателей высокого и низкого давления проводят парокислородную очистку. Пассивацию экранной системы выполняют парокислородным методом от стороннего источника пара. Пароперегреватель высокого давления обрабатывают собственным паром.

(Измененная редакция. Изм. № 1).

1.5. После проведения ПКО количество оксидов железа в виде защитных пленок и неудаленных продуктов коррозии не должно превышать нормативных допустимых значений:

для барабанных котлов давлением до 10 МПа и промежуточных пароперегревателей любых типов котлов - 100 г/м2;

для барабанных котлов давлением от 10 до 14 МПа - 70 г/м2;

для прямоточных котлов - 50 г/м2.

На поверхности металла должна образоваться защитная оксидная пленка.

Загрязненность внутренней поверхности труб после предпусковой очистки и пассивации определяют методом катодного травления, а защитные свойства оксидных пленок - капельным методом (приложение 3). По полученным результатам составляется акт о качестве очистки и пассивации оборудования энергоблока.

2. СУЩНОСТЬ МЕТОДА И ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Метод основан на одновременном воздействии на загрязненную поверхность перегретого пара и кислорода, что ведет к окислению продуктов коррозии, уменьшению сцепления оксидов железа с поверхностью металла и их выносу из очищаемого тракта перегретым паром, обладающим достаточной кинетической энергией. На внутренних поверхностях под воздействием кислорода и пара образуются защитные пленки.

2.2. Интенсивность выноса загрязнений из тракта зависит от массовой (линейной) скорости пара и концентрации кислорода в тракте, которые должны составлять соответственно 600 - 800 кг/(м2 · с) (40 - 80 м/с) и 0,5 - 1,0 кг/т перегретого пара (приложение 4). Продолжительность очистки зависит от исходной загрязненности очищаемого тракта продуктами атмосферной коррозии и в среднем составляет 0,5 - 2,0 ч. Эффективность очистки определяют по формуле

![]()

где Э - эффективность очистки, %;

qи - исходная загрязненность, г/м2;

qн - нормативная допустимая загрязненность после очистки, г/м2.

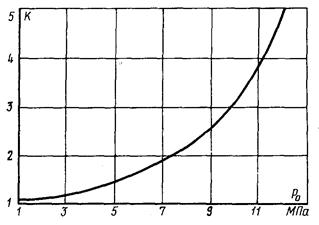

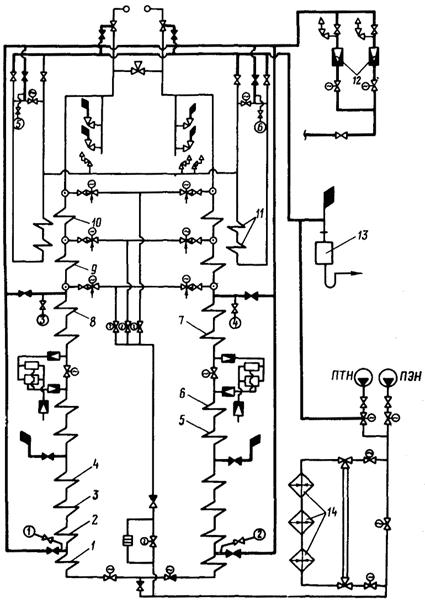

Зависимость массовой скорости пара и продолжительности очистки от исходной и нормативной загрязненности данного контура очистки представлена на рис. 1. По исходной загрязненности тракта и нормативному количеству оксидов железа после ПКО для данного типа котла определяют массовую скорость пара и продолжительность ПКО. Эти величины являются исходными для дальнейших расчетов схемы ПКО.

Согласно рис. 1, увеличивая длительность воздействия пара и кислорода, можно получить качество очистки, соответствующее нормативным требованиям при меньшем часовом расходе пара.

2.3. Парокислородную пассивацию обычно совмещают с очисткой, но можно проводить и раздельно. Защитные пленки формируются и после очистки тракта растворами кислот, перегретым паром и кислородом. Температуру перегретого пара при этом поддерживают в пределах 450 - 250 °C. Полученные оксидные пленки являются более стойкими, чем пленки, образующиеся после пассивации нитритно-аммиачным или гидразинно-аммиачным способом.

Защитные свойства оксидных пленок увеличиваются с повышением температуры среды. Для элементов пароводяного тракта, в которых заводами-изготовителями оборудования запрещается поднимать температуру среды выше допустимой для данного оборудования, защитная пленка создается при температурах в интервале 350 - 250 °C. Такие пленки вполне обеспечивают защиту очищенного тракта от коррозии до первых пусков оборудования в работу и при последующей эксплуатации энергоблока, а также в период последующих остановов и пусков котла.

Рис. 1. Выбор массовой

скорости пара и продолжительности ПКО

по исходной загрязненности тракта

Дополнительная консервация оборудования, обработанного парокислородным методом, во время его остановов не требуется. Содержание продуктов коррозии в пароводяном тракте энергоблока в периоды пусков после ПКО сокращается более чем в десять раз по сравнению с аналогичным показателем, полученным при ранее существовавших методах пассивации.

3. ТЕХНОЛОГИЯ ПРЕДПУСКОВЫХ ОЧИСТОК И ПАССИВАЦИИ ПАРОКИСЛОРОДНЫМ МЕТОДОМ

3.1. Парокислородный метод применяют как самостоятельный для очистки и пассивации всего тракта котла или энергоблока, в комбинации с химической очисткой, когда часть тракта очищают парокислородным методом, а часть - химическими растворами, и как самостоятельный для пассивации после химических очисток или при длительном простое оборудования.

Комбинированный метод очистки (химическая очистка и парокислородная доочистка и пассивация) применяют в основном для промывки экранов топки барабанных котлов.

Перед началом предпусковой парокислородной очистки выполняют мероприятия согласно приложению 5.

3.2. Технология предпусковой парокислородной очистки включает следующие этапы:

3.2.1. Прогрев всего пароводяного тракта или его части до температуры, определяющей начало поконтурной очистки. Для прямоточного котла такая температура составляет 180 - 200 °C, для барабанного котла - 300 °C. В ходе очистки верхним пределом прогрева являются допустимые температуры в условиях эксплуатации в элементах оборудования (экономайзере, ПВД, барабане, экранах топки, пароперегревателе) (приложение 6).

3.2.2. Создание в очищаемом контуре массовой скорости пара, необходимой для очистки тракта (см. рис. 1).

3.2.3. Дозирование в тракт кислорода с концентрацией 0,5 - 1,0 кг/т в течение 25 - 50 мин в зависимости от первоначальной загрязненности тракта продуктами атмосферной коррозии.

3.2.4. Продувка тракта расчетным количеством пара без дозировки кислорода. Продолжительность этого этапа определяется по уменьшению количества выносимых оксидов железа (по прозрачности) и составляет 20 - 60 мин. Общая продолжительность очистки зависит от исходной загрязненности тракта продуктами атмосферной коррозии и ориентировочно составляет:

при 100 г/м2 и менее - 40 - 50 мин;

при 250 г/м2 и менее - 90 - 120 мин.

3.3. Технология предпусковой комбинированной очистки включает следующие этапы:

3.3.1. Травление 2 %-ным раствором серной кислоты с ингибиторами (либо 3 - 4 %-ным раствором соляной кислоты с ингибиторами) экранов топки.

3.3.2. Дренирование отработанного кислотного раствора из экранов топки.

3.3.3. Промывку и нейтрализацию очищенных экранов раствором аммиака до достижения показателя рН, равного 8,5 - 9,0.

3.3.4. Дренирование из экранов нейтрализованного раствора.

3.3.5. Очистку пароперегревателя и экономайзера котла проводят по технологии, указанной в п. 3.2. Пассивация очищенных экранов происходит параллельно с очисткой пароперегревателя и экономайзера.

3.4. Технология парокислородной пассивации, которую самостоятельно применяют после предпусковых или эксплуатационных кислотных промывок или перед длительным остановом энергооборудования, например, в капитальный ремонт или на летний период, включает следующие этапы:

3.4.1. Дренирование пароводяного тракта оборудования.

3.4.2. Прогрев оборудования по правилам, указанным в приложении 6, до температуры 250 °C и выше.

3.4.3. Ввод с паром кислорода концентрацией 0,5 - 1 кг/т до появления кислорода на выходе из контура с концентрацией более 0,3 кг/т.

3.4.4. Выдержка при указанной выше температуре в течение 1 ч.

4. УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ПРЕДПУСКОВОЙ ПАРОКИСЛОРОДНОЙ ОЧИСТКИ

4.1. Установка для проведения предпусковой ПКО включает:

- источник перегретого пара;

- систему подачи пара от источника к очищаемому оборудованию;

- собственно систему предпусковой очистки, разделенную на контуры с приемлемыми расчетными сопротивлениями, позволяющими обеспечить необходимый расход пара;

- систему прогрева оборудования;

- систему дозирования кислорода;

- пробоотборные линии для химического контроля;

- систему шумоглушения.

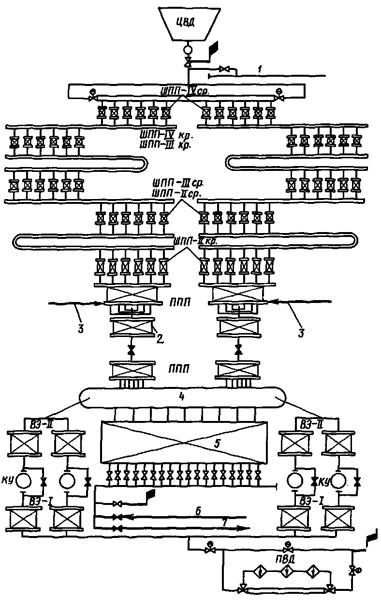

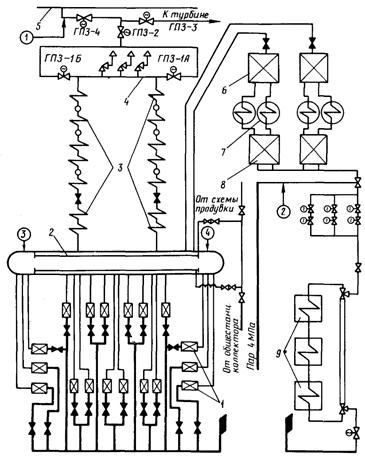

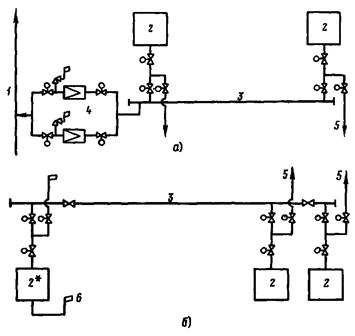

4.2. В качестве источника перегретого пара используют общестанционные РОУ, подключенные к первой очереди ТЭС (рис. 2, а), барабанный котел в схеме с параллельными связями (рис. 2, б), прямоточный или барабанный котел блочного исполнения, собственный котел при очистке пароперегревателя низкого давления (рис. 3).

Действующий котел, специально выделенный для проведения очистки в качестве источника пара, работает на пониженных параметрах. При наличии у котла, служащего источником пара, промежуточного пароперегревателя его тепловая нагрузка не должна превышать 30 % номинальной.

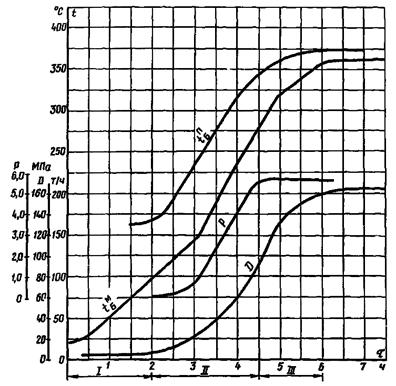

Конкретно для каждого типа котла необходимую производительность источника пара определяют по графикам (рис. 4), разбивку по контурам осуществляют по результатам гидравлического расчета (разд. 5).

4.3. В зависимости от вида источника пара систему его подачи выполняют следующим образом:

- от общестанционного специального коллектора 4 - 6 МПа, питающегося от РОУ первой очереди ТЭС, подсоединением его к схеме очистки с помощью временных трубопроводов (см. рис. 2, а) к общестанционному коллектору котла;

- от отключенной части общестанционной магистрали, питающейся паром от котла, который работает на пониженных параметрах (см. рис. 2, б);

- от трубопровода свежего пара по временному трубопроводу при работе котла, подающего пар на пониженных параметрах.

Рис. 2. Источники и схемы подачи пара к объекту счистки:

а - от

действующей очереди через РОУ; б - от котла через общестанционный

коллектор;

1 - общестанционный коллектор 4 - 6 МПа; 2 - котел;

3 - общестанционный коллектор высокого давления; 4 - РОУ;

5 - к турбине; 6 - выхлоп; * объект очистки

4.4. Конкретные схемы ПКО прямоточных и барабанных котлов формируют после проведения расчетов (разд. 5). Для подвода и сброса пара используют трубопроводы существующей тепловой схемы, что позволяет существенно уменьшить количество временных трубопроводов и арматуры.

Примеры расчетов схем очистки энергоблока 500 МВт и барабанного котла БКЗ-320-140ГМ приведены в приложениях 1, 2.

Рис. 3. Схема очистки вторичного тракта собственным паром:

1 - питательная вода; 2 - котел; 3 - главный

паропровод

![]() - временные трубопроводы

- временные трубопроводы

На организацию схемы очистки существенно влияют:

- параметры источника пара (расход, давление, температура);

- конструкция очищаемого пароводяного тракта;

- источник пара для очистки промежуточного пароперегревателя.

Рис. 4. Определение

расхода пара через сечения тракта в зависимости

от необходимой массовой скорости

4.5. Прогрев трубопроводов, поверхностей нагрева и другого оборудования осуществляют в соответствии с методикой приложения 6.

4.6. В системе дозирования кислорода в качестве источника кислорода могут быть использованы:

стационарные или передвижные газификационные установки, использующие жидкий кислород;

стационарные азотно-кислородные станции;

кислородные баллоны, объединенные в систему с помощью рампы.

Надземные кислородопроводы давлением до 6,4 МПа изготавливают из стальных бесшовных труб ГОСТ 8732-78 и ГОСТ 8734-75.

Надземные кислородопроводы давлением 6,4 МПа и выше изготавливают только из красномедных или латунных труб по ГОСТ 617-90 и ГОСТ 494-90, в случае прокладки их в грунте допускается применение стальных бесшовных труб.

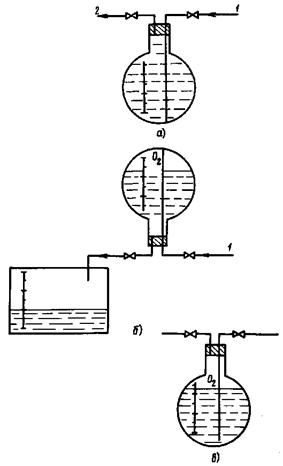

Конструктивно рампа (рис. 5) представляет собой два жестко закрепленных трубопровода-коллектора диаметром 32´2 мм из красной меди (1), рассчитанных на давление 20 МПа (200 кгс/см2). К каждому из коллекторов с помощью медных гибких змеевиков диаметром 3´1,5 мм (2) подключают по 10 кислородных баллонов (5). На змеевиках устанавливают вентили, с помощью которых осуществляют попеременное включение и отключение коллекторов.

Регулирование расхода кислорода производят редукционным клапаном, а контроль за нормальной его подачей в контур ведут по манометрам (4) и расходомеру, установленному на общем трубопроводе после рампы.

Расход кислорода измеряют расходомером или определяют по падению давления в емкостях хранения кислорода.

Для измерения давления кислорода применяют кислородные манометры, которые имеют голубую окраску и надпись на циферблате «Кислород», «Маслоопасно».

На циферблат каждого рабочего манометра наносят красную черту на делении, соответствующем наибольшему рабочему давлению аппаратуры, на которой установлен манометр.

В каждый контур очистки ввод кислорода выполняют раздельно.

(Измененная редакция. Изм. № 1).

4.7. Для проведения химического контроля используют штатные схемы в том случае, когда установка отборного зонта соответствует направлению потока продувочного пара. Диаметр пробоотборных линий должен быть не менее 10 мм, чтобы они не забивались во время ПКО.

Для получения представительной пробы на содержание продуктов коррозии железа на выхлопном трубопроводе устанавливают зонд с пробоотборником диаметром 16 мм и штуцером для отбора пробы на кислород.

4.8. При предпусковой ПКО продолжительность паровой продувки достигает 25 - 40 ч, а расходы пара 200 - 450 т/ч. В этот период шумовое воздействие на окружающую среду резко усиливается, уровень звука достигает 120 дБ и более на расстоянии 50 м от оборудования и 70 дБ на расстоянии 500 м от объекта.

Уровень шума в жилой застройке города в дневное время не должен превышать 55 дБ, в ночное время - 45 дБ, а на территории электростанции - 85 дБ.

Рис. 5. Напольная кислородная рампа на 20 баллонов для проведения ПКО:

а - вид

сбоку; б - вид сверху; 1 - медная труба диаметром 32 мм; 2 - медная

гибкая труба диаметром 6 мм;

3 - манометр (200 кгс/см2); 4 - манометр (60 кгс/см2); 5

- кислородный баллон объемом 40 л (вода);

6 - цепь для крепления баллона; 7 - рама; 8 - в схему ПКО

Для снижения шумового воздействия (приложение 7) конструкции выхлопных трубопроводов схемы очистки следует исполнять таким образом, чтобы выхлоп пара в атмосферу из любого продуваемого контура производился через общий выхлопной коллектор, на конце которого установлен шумоглушитель конструкции треста «Мосэнергомонтаж». Данная конструкция шумоглушителя позволяет снизить уровень шума от струи пара с расходом до 400 т/ч ниже 75 дБ на расстоянии 50 м от шумоглушителя.

5. РАСЧЕТ КОНТУРОВ ПРЕДПУСКОВОЙ ПАРОКИСЛОРОДНОЙ ОЧИСТКИ

5.1. Цель проведения расчета - определение оптимальных размеров контуров очистки по известным конструктивным и расчетным данным оборудования с учетом начальной загрязненности тракта продуктами атмосферной коррозии и параметров пара от конкретного источника.

5.2. Для проектирования установки ПКО на ТЭС проектная организация проводит расчет, ориентируясь на загрязненность пароводяного тракта продуктами коррозии, равную 200 г/м2.

5.3. В целях уменьшения расхода пара и кислорода при ПКО наладочная организация проводит уточненный расчет, ориентируясь на удельную загрязненность тракта по вырезанным из него образцам до начала ПКО.

5.4. Порядок проведения расчета:

- определяют площади проходных сечений различных элементов пароводяного тракта и записывают полученные данные в таблицу в порядке расположения элементов по тракту;

- определяют массовую скорость пара в тракте при ПКО и продолжительность очистки;

- вычисляют количество параллельных подпотоков, на которые необходимо делить регулируемые потоки тракта котла (энергоблока);

- разделяют потоки на контуры очистки;

- рассчитывают требуемое количество кислорода.

5.4.1. Площади проходных сечений f поверхностей нагрева котла выбирают из гидравлического расчета завода-изготовителя.

5.4.2. По производительности источника пара Dи, площади проходного сечения очищаемого элемента тракта f и определенной, как указывалось выше, необходимой массовой скорости m пара определяют количество параллельных подпотоков (n), на которые необходимо делить регулируемые потоки тракта котла:

![]() (5.1)

(5.1)

5.4.3. С учетом параметров пара на выходе из источника разделяют потоки (подпотоки) на контуры очистки.

В практических расчетах схем очисток рекомендуется пользоваться формулой, позволяющей непосредственно определить суммарный коэффициент сопротивления контура ΣZk при условии критического истечения. Этот коэффициент характеризует максимальные размеры (длину) продуваемого контура и зависит от параметров пара на входе: давления, удельного объема температуры и массовой скорости:

По формуле (5.2) построены графики рис. 6, на основе которых по известным параметрам пара определяют предельный коэффициент сопротивления контура, который не должен быть больше найденного из графиков значения. С этим значением сравнивают приведенный коэффициент сопротивления поверхностей нагрева котла, включенных в контур.

В контур очистки объединяют поверхности нагрева, близкие по площадям прохода, так как на практике трудно подобрать элементы с одинаковыми сечениями. Суммарный коэффициент сопротивления контура определяют как приведенный к наибольшей площади сечения данного контура и подсчитывают по формуле

где Zmax - полный коэффициент сопротивления для поверхности нагрева с наибольшей в контуре площадью проходного сечения;

Z1, Z2, ..., Zn - полные коэффициенты сопротивления последовательно соединенных поверхностей нагрева, взятые из гидравлического расчета котла завода-изготовителя;

fmax, f1, f2, ..., fn - площади проходного сечения соответствующих участков.

Рис. 6. Определение

коэффициентов сопротивления Zк

очищаемого

контура по параметрам на входе при температуре 450 °С

Контуры, на которые делят пароводяной тракт, уточняют в соответствии с конструкцией котла, что может внести коррективы в параметры пара конкретно для каждого контура.

В качестве примеров в приложениях 1 и 2 рассматриваются расчеты схем ПКО энергоблока 500 МВт с котлом П-57 и котла БКЗ-320-140ГМ.

5.5. Необходимое количество кислорода для очистки всей схемы определяют как сумму расходов кислорода для очистки каждого контура:

![]()

Расход кислорода на каждый контур подсчитывают по формуле

![]()

где Di - расход пара для очистки контура, т/ч;

![]() - концентрация кислорода в

паре, кг/т;

- концентрация кислорода в

паре, кг/т;

τi - продолжительность дозировки, ч.

Расход пара для каждого контура определяют при расчете схемы очистки (разд. 5).

Рекомендуемая концентрация кислорода с учетом возможных потерь при транспортировке, хранении и заполнении составляет 1 кг/т пара. Продолжительность подачи кислорода в пар зависит от начальной загрязненности тракта продуктами атмосферной коррозии и массовой скорости в контуре и определяется по графикам рис. 1.

Для определения суммарного объема емкостей, откуда кислород подают в схему очистки, учитывают коэффициент расхода кислорода из этих емкостей. Этот коэффициент зависит от давления пара в месте ввода кислорода и определяется по рис. 7.

Рис. 7. Выбор

коэффициента использования кислорода K в

зависимости

от давления пара на входе в очищаемый контур

Суммарное количество кислорода ![]() , которое

необходимо иметь в емкостях, определяют по формуле

, которое

необходимо иметь в емкостях, определяют по формуле

![]() = ΣQkK,

= ΣQkK,

где ΣQk - требуемое количество кислорода непосредственно для очистки, кг;

K - коэффициент, учитывающий остаточное содержание кислорода в баллоне.

6. ХИМИЧЕСКИЙ КОНТРОЛЬ ЗА ПРОВЕДЕНИЕМ ОЧИСТКИ

График и объем химического контроля устанавливают рабочей программой, оперативный контроль за химическим процессом очистки ведут по каждому контуру с отбором проб с интервалом 10 - 15 мин по прозрачности пробы и концентрации кислорода (приложение 4). Момент окончания продувки контура определяют по результатам анализа на прозрачность (прозрачность пробы на выходе более 70 % по показаниям фотоколориметра). Содержание железа и жесткость пара в отобранных пробах пара определяют после проведения очистки и используют для расчета.

7. ТРЕБОВАНИЯ К ТЕХНИКЕ БЕЗОПАСНОСТИ

7.1. Организация работ по технике безопасности при проведении предпусковых операций, обязанности и ответственность административно-технического персонала за технику безопасности и производственную санитарию определены «Руководящими указаниями по организации работ по технике безопасности с персоналом строительно-монтажных организаций и предприятий стройиндустрии» (Справочная книга по технике безопасности в энергетике. Кн. 1. - М.: Энергия, 1978), «Строительными нормами и правилами техники безопасности в строительстве» (СНиП III-4-80, ч. 3, - Стройиздат, 1983), «Правилами устройств и безопасности эксплуатации паровых и водогрейных котлов», «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», «Правилами устройства и безопасной эксплуатации трубопроводов горячей воды» (Сб. правил и руководящих материалов по котлонадзору. М.: Недра, 1975), «Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей» (М.: Атомиздат, 1974), «Правилами техники безопасности и промышленной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов» (М.: Машиностроение, 1967), «Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей» (М.: Энергоатомиздат, 1985), «СНиП по ограничению шума на территориях и в помещениях производственных предприятий» (М.: министерство здравоохранения СССР, 1970), «Правилами безопасности в газовом хозяйстве» (М.: Недра, 1980).

7.2. Предпусковую ПКО производят с применением перегретого пара в контурах очистки давлением до 10 МПа, температурой до 450 °C, давлением кислорода до 15 МПа. При проведении очистки комбинированным способом кроме пара и кислорода применяют реагенты (кислоты, щелочи, ингибиторы), являющиеся агрессивными и ядовитыми, взрыво- или огнеопасными веществами. Пар может вызвать тепловые ожоги. При выбросах пара в атмосферу возникает шум, превышающий установленные нормы.

7.3. Персонал, непосредственно участвующий в парокислородной очистке, должен знать меры первой помощи, а также должен быть обеспечен необходимыми спецодеждой, спецобувью и индивидуальными средствами защиты. Монтажный, наладочный и эксплуатационный персонал, принимающий участие в очистке, должен пройти инструктаж по технике безопасности с записью в специальном журнале. Все ремонтные и монтажные работы на очищаемом оборудовании должны проводиться по наряду-допуску.

7.4. Оборудование, лестницы, площадки продувочной схемы очищают от посторонних предметов и освещают.

7.5. Все горячие части оборудования, трубопроводы, баки и другие элементы, прикосновение к которым может вызвать ожоги, должны иметь тепловую изоляцию.

7.6. Места отбора проб должны быть доступны, безопасны и хорошо освещены. Отбор охлажденных проб для анализов производят из исправных пробоотборников после их проверки.

7.7. Заземление электродвигателей выполняют специалисты-электрики. Работа с незаземленными или неправильно заземленными электродвигателями запрещена.

7.8. Переключение и обслуживание арматуры со случайных подставок без устройства прочных подмостей с ограждениями запрещено.

7.9. Ремонтные работы, а также осмотр барабанов, деаэраторов, коллекторов и прочего оборудования, подвергшегося очистке, производят только после тщательной принудительной вентиляции и проведения анализов на отсутствие загазованности.

7.10. На очищаемом оборудовании и в других опасных местах должны быть вывешены предупреждающие плакаты: «Осторожно - проводится парокислородная очистка», «Осторожно - газ», «Огонь не применять», «Проход закрыт», «Опасная зона», «Не курить, взрывоопасно».

7.11. В местах повышенной опасности должны быть вывешены предупреждающие плакаты: «Не курить, взрывоопасно». Огневые работы на этих местах производят только по наряду-допуску.

У кислородной рампы необходимо иметь средства пожаротушения.

7.12. Места образования свищей оградить плакатами: «Опасная зона», «Проход запрещен».

7.13. В зоне очищаемого оборудования размещают противопожарные средства: огнетушители, ящики с песком, ведра, багры, лопаты, шланги.

7.14. Лиц, не участвующих в очистке, из зоны очищаемого оборудования удаляют.

7.15. Для контроля за состоянием схемы и технологией очистки дежурная смена ведет в оперативном журнале учет случаев брака в работе и дефектов.

7.16. Кислородные баллоны должны быть снабжены бирками и клеймами в соответствии с правилами Госгортехнадзора СССР.

Кислородные баллоны, как наполненные, так и порожние, транспортируют в специальных контейнерах, на специальных тележках или специальных носилках. Погрузку и разгрузку баллонов производят рабочие, прошедшие инструктаж. Баллоны в рампе устанавливают в вертикальном положении в специальных стойках и прочно прикрепляют к ним хомутами или цепями.

7.17. При монтаже кислородопроводов трубы всех газопроводов соединяют сваркой, фланцевые и резьбовые соединения допускаются только в местах присоединения к кислородному оборудованию, арматуре, средствам измерения и для устройства монтажных соединений в неудобных для сварки местах.

Сварку труб газопроводов и контроль сварных соединений производят в соответствии с требованиями.

Приборы и кислородопроводы с арматурой от места хранения кислорода до подключения их к энергооборудованию обезжиривают. Допускается производить обезжиривание труб путем нагрева их перегретым паром от схемы очистки и выдержки при температуре 300 °C в течение 2 ч.

На кислородопроводах высокого давления устанавливают латунную или бронзовую арматуру, специально предназначенную для кислорода.

Арматуру общего назначения, которую применяют на кислородопроводах среднего и низкого давления, перед установкой подвергают предварительной проверке и обезжиривают; прокладки в ней заменяют на прокладки из фибры, а сальниковые уплотнения на уплотнения из прокаленного при 300 °C шнурового асбеста, пропитанного графитом марки ГТ-А, или фторопласта Т-4.

После монтажа кислородопроводы подвергают гидравлическому испытанию на давление 1,25Pраб и продувают кислородом, причем объем продуваемого кислорода должен превышать вместимость трубопровода не менее чем в 3 раза.

Эксплуатацию смонтированных и испытанных кислородопроводов допускают только после приемки их комиссией.

(Измененная редакция. Изм. № 1).

7.18. Кислород хранят в передвижных реципиентных установках либо в баллонах кислородных рамп.

Стационарную рампу с баллонами располагают в отдельном помещении. От рампы до продуваемого объекта монтируют трубопровод диаметром 30 мм на давление 100 кгс/см2 для подачи по нему кислорода. Разводку кислорода от магистрального трубопровода к схеме парокислородной очистки производят трубами диаметром 20 мм, на давление 100 кгс/см2. Для расширяющихся станций применяют временную рампу с установкой непосредственно в зоне продуваемого оборудования, соблюдая правила техники безопасности и пожарной безопасности. Скорость кислорода в трубопроводах должна составлять в среднем около 25 м/с.

Баллоны под кислород должны быть окрашены в голубой цвет и снабжены надписью черного цвета «Кислород».

7.19. При пропуске кислорода в местах присоединения вентиля баллона к рампе или в сальнике вентиля баллон отключают от рампы, а пропуск устраняют подтягиванием соответствующего соединения либо заменяют уплотняющую фибровую прокладку.

7.20. Вентили на кислородной рампе и баллонах открывают постепенно. Сначала слегка поворачивают маховик вентиля и только через несколько секунд, когда давление под клапаном сравняется с давлением над клапаном, продолжают открывать вентиль, медленно поворачивая маховичок.

7.21. В резьбовых соединениях кислородопроводов запрещается подмотка льна, пеньки или концов, а также промазка суриком и другими материалами, содержащими жиры.

7.22. Фибровые прокладки должны иметь гладкую обезжиренную поверхность, их хранят завернутыми в плотную бумагу.

7.23. Запрещается вместо фибровых прокладок использовать прокладки из других материалов (кожи, паронита, алюминия, меди и др.).

7.24. Категорически запрещается подтягивать гайки соединений, находящихся под давлением кислорода, а также снимать колпак с баллона ударами молотка, с помощью зубила или другими способами, могущими вызвать искру. Если колпак не откручивается, баллон подлежит возврату.

После снятия колпака осматривают и проверяют штуцер кислородного баллона на отсутствие видимых следов жиров и исправность резьбы штуцера и вентиля.

7.25. Баллоны защищают от воздействия солнечных лучей брезентом или другими покрытиями.

7.26. На руках, спецодежде и инструменте обслуживающего персонала не должно быть следов масла.

7.27. Масло не должно попадать на вентили, прокладки и другие части кислородной рампы.

7.28. Запрещается применять кислород для очистки одежды, обдувки изделий и приспособлений, а также для обогащения воздуха рабочих помещений.

7.29. Продувку штуцера баллона для удаления посторонних частиц производят кратковременным открыванием вентиля. Рабочий, открывающий штуцер, должен находиться в стороне от струи газа. Закрывать вентиль после продувки следует без применения ключа.

7.30. Запрещается пользоваться редуктором с неисправной резьбой накидной гайки и с другими недостатками, а также неисправными манометрами и манометрами с просроченными клеймами.

7.31. Баллоны должны находиться на расстоянии не менее 1 м от приборов отопления и 5 м от источника тепла.

7.32. Отбор кислорода из баллонов производят до остаточного давления не ниже 0,05 МПа.

7.33. Все детали (трубы, вентили и пр.), соприкасающиеся со сжатым кислородом под давлением свыше 6,4 МПа, изготавливают из меди или ее сплавов (латунь, бронза). Изготовление деталей из стали, в том числе и из нержавеющей, недопустимо.

7.34. При осмотрах кислородопроводов и арматуры допускают применять только переносные электрические светильники в герметичной арматуре при напряжении 12 В или ручные аккумуляторные фонари во взрывобезопасном исполнении.

7.35. Курение и зажигание огня около реципиентной установки и склада кислородных баллонов запрещено, о чем на видных местах должны быть вывешены предупреждающие плакаты.

Для курения отводят изолированное место по согласованию с органами пожарного надзора.

7.36. Сварочные и другие работы с открытым огнем производят на расстоянии не менее 10 м от реципиентной установки или рампы.

7.37. Отогрев замерзших кислородопроводов производят только паром или горячей водой. Применение открытого огня и электрического подогрева запрещено.

7.38. Около кислородной рампы должна быть аптечка с настойкой йода, этиловым спиртом, вазелином, матерчатыми салфетками и бинтами.

7.39. При возникновении пожара немедленно закрывают центральные вентили у рампы, вызывают пожарных и принимают меры к тушению пожара с помощью огнетушителей и других противопожарных средств.

Приложение 1

Обязательное

РАСЧЕТ СХЕМЫ ПКО ЭНЕРГОБЛОКА 500 МВт С КОТЛОМ П-57

1. Определение площади проходного сечения элементов пароводяного тракта

Из табл. П1.1 видно, что экономайзерная, испарительная, перегревательная части тракта отличаются по площади проходного сечения в 1,5 - 2,0 раза и, кроме того, это отличие отмечается и у элементов одного контура. Особо надо обратить внимание на включение в контур очистки таких поверхностей нагрева, как экономайзер, экранные поверхности котла, ПВД и др.

2. Расчет эффективности очистки и выбор необходимой массовой скорости пара

Для прямоточного котла, имеющего исходную загрязненность 200 г/м2, нормативное количество оксидов железа после очистки 50 г/м2 может быть достигнуто при эффективности очистки, равной:

![]()

По известной эффективности, приняв продолжительность очистки одного контура, равной 1 ч, из графиков рис. 1 получим, что для выноса из тракта окислов железа необходима массовая скорость не менее 750 кг/(м2 · с).

Таблица П1.1

Расчет схемы ПКО энергоблока 500 МВт с котлом П-57

|

Питательный трубопровод |

Экономайзер |

НРЧ-I |

НРЧ-II |

ПЗ |

СРЧ-I |

СРЧ-II |

ППП |

ППТО |

ВРЧ |

ШПП-I |

ШПП-II |

КПП |

Паропровод СКД |

|

|

Площадь проходного сечения одного потока, f, м2 |

0,12 |

0,22 |

0,113 |

0,097 |

0,196 |

0,1 |

0,1 |

0,145 |

0,209 |

0,175 |

0,135 |

0,125 |

0,098 |

0,05 |

|

Расход пара через один поток D, т/ч |

320 |

600 |

310 |

260 |

530 |

270 |

270 |

390 |

560 |

470 |

360 |

340 |

260 |

140 |

|

Площадь проходного сечения одного подпотока f1, м2 |

0,12 |

0,11 |

0,056 |

0,048 |

0,098 |

0,05 |

0,05 |

0,073 |

0,105 |

0,088 |

0,067 |

0,063 |

0,049 |

0,05 |

|

Расход пара

через один подпоток |

320 |

300 |

160 |

130 |

270 |

140 |

140 |

195 |

280 |

235 |

180 |

170 |

130 |

140 |

|

Полный коэффициент сопротивления элемента Zэл |

14 |

111 |

38 |

31 |

135 |

49 |

46 |

32 |

22 |

36 |

44 |

29 |

20 |

10 |

|

Суммарный

приведенный коэффициент сопротивления контура |

125 |

80 |

135 |

95 |

148 |

131 |

||||||||

|

Расход пара через каждый контур Di, т/ч |

315 |

155 |

265 |

135 |

280 |

180 |

||||||||

3. Определение максимального часового расхода пара

Необходимый часовой расход пара через каждую поверхность котла по известной массовой скорости и площади проходного сечения (табл. П1.1) определяют из графиков рис. 4. Полученные данные заносят в табл. П1.1 в графу соответствующей поверхности. Как видно из табл. П1.1 при организации ПКО для некоторых поверхностей (экономайзера, переходной зоны и др.) необходим расход пара более 500 т/ч.

4. Деление тракта на параллельные потоки

Предполагаемый источник пара - котел первого энергоблока обеспечивает расход не более 480 т/ч на пониженных параметрах при 30 %-ной тепловой нагрузке. Для удовлетворительной очистки экономайзера, переходной зоны и других поверхностей с указанным расходом пара [массовая скорость 560 - 600 кг/(м2 · с)] увеличивают продолжительность очистки этих поверхностей или делят их на два параллельных потока.

По первому варианту: из рис. 1 находят, что при массовой скорости 560 ÷ 600 кг/(м2 · с) каждую из указанных поверхностей надо очищать в течение не менее 4 ч.

По второму варианту: при делении на подпотоки эти поверхности очищают паром с расходом 300 - 320 т/ч, продолжительноеть очистки одного подпотока составляет около 1 ч.

Качественная очистка промежуточного пароперегревателя возможна только при делении его подпотоков пополам. Это связано с тем, что при расходе пара 480 т/ч через сечение подпотока, равное 0,4 м, получают массовую скорость 315 кг/(м2 · с), при которой окислы железа не выносятся. После деления подпотока пополам и соответственно увеличения массовой скорости пара в 2 раза [630 кг/(м2 · с)] нормативное качество очистки достигается при продувке в течение 1 ч.

5. Пример расчета при делении параллельных потоков на контуры очистки

От источника поступает в очищаемый тракт пар с давлением 6,0 МПа и температурой 450 °C. Участки тракта, через которые можно пропустить при указанных выше параметрах поток пара с массовой скоростью 750 кг/(м2 · с); определяют путем нахождения суммарного коэффициента сопротивления контура ΣZк. В табл. П1.1 из заводского гидравлического расчета вносят значения полных коэффициентов сопротивления элементов тракта Zэл. По графикам рис. 6 для данного случая предельно допустимый суммарный коэффициент сопротивления (ΣZк) не должен превышать 150. С этим значением сравнивают приведенный коэффициент сопротивления поверхностей нагрева котла, включенных в контур, подсчитанный по формуле (5.3).

Сопоставляя полные коэффициенты сопротивления элементов котла с предельно допустимым суммарным коэффициентом сопротивления, равным 150, определяют, что экономайзер (Zэл = 111) и переходную зону (Zэл = 135) необходимо выделить в самостоятельные контуры. К экономайзеру (ΣZк - Zэл = 150 - 111 = 39) подключают еще какой-нибудь элемент с приведенным по формуле (5.3) к сечению экономайзера коэффициентом сопротивления. Таким элементом является питательный трубопровод, у которого Zпр = 14.

Выделяя переходную зону в

самостоятельный контур, создаем условия, при которых НРЧ-I

и НРЧ-II конструктивно образуют собственный контур

очистки ![]() =

80. Поверхности СРЧ-I и СРЧ-II,

одинаковые по площади проходного сечения, имеют

=

80. Поверхности СРЧ-I и СРЧ-II,

одинаковые по площади проходного сечения, имеют ![]() = 95. Подключение СРЧ в контур

потолочного пароперегревателя невозможно, так как при пересчете коэффициента

сопротивления по наибольшей площади проходного сечения (формула 5.3)

= 95. Подключение СРЧ в контур

потолочного пароперегревателя невозможно, так как при пересчете коэффициента

сопротивления по наибольшей площади проходного сечения (формула 5.3) ![]() такого

контура (СРЧ + ППП) составит 232. Следовательно, ППП следует включить в другой

контур.

такого

контура (СРЧ + ППП) составит 232. Следовательно, ППП следует включить в другой

контур.

Для очистки поверхностей ППП,

ППТО и ВРЧ (табл. П1.1) нужны расходы пара, равные соответственно

195, 280 и 235 т/ч. Суммарный приведенный к ППТО коэффициент сопротивления этих

поверхностей составит 148, что удовлетворяет условию ΣZk

£ ![]() .

.

Составляем один контур из

оставшихся элементов тракта СКД, куда войдут Ш-I, Ш-II, КПП и паропроводы. Из них наибольшую площадь проходного

сечения, а следовательно, наибольший расход пара имеет ширмовый

пароперегреватель 1 ступени. Этот контур имеет ![]() = 131, т.е. указанные

поверхности включают в один контур.

= 131, т.е. указанные

поверхности включают в один контур.

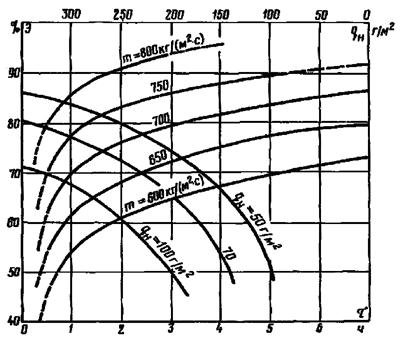

Таким образом, в результате расчета определены контуры очистки тракта СКД (табл. П1.1), в которые включены следующие элементы, очищаемые с расходами пара, т/ч:

I контур: питательный трубопровод до насосов,

экономайзер......................................................... 315

II контур: НРЧ-I, НРЧ-II...................................................... 155

III контур: ПЗ.......................................................................... 265

IV контур: СРЧ-I, СРЧ-II....................................................... 135

V контур: ППП, ППТО, ВРЧ............................................... 280

VI контур: ШПП-I, ШПП-II, КПП, паропровод СКД....... 180

Расчет суммарных приведенных сопротивлений для тракта промежуточного пароперегревателя не выполняют, так как его полный коэффициент сопротивления Zэл не превышает 50 и каждый подпоток делится на четыре контура (рис. П1.1).

Количество контуров ПКО одного подпотока тракта СКД и промежуточного пароперегревателя равно 10 (6 - тракт СКД и 4 - промежуточного пароперегревателя), а всего пароводяного тракта энергоблока - 41 (с учетом паропроводов и ПВД).

Для организации параллельных подпотоков и независимых контуров к каждому контуру выполняют отдельный подвод пара (см. рис. П1.1).

Нерегулируемые перетоки пара из контура в контур предотвращают установкой временной арматуры на следующих отводящих трубопроводах в количестве, шт.:

после экономайзера.................................................................... 4

из СРЧ-I....................................................................................... 4

после ШПП-II............................................................................. 4

после КПП-I низкого давления................................................. 4

после ППТО................................................................................ 4

Рис. П1.1. Схема предпусковой ПКО энергоблока 500 МВт с котлом П-57:

![]() постоянные трубопроводы;

постоянные трубопроводы; ![]() временные

трубопроводы;

временные

трубопроводы;

![]() временная арматура;

временная арматура; ![]() точка ввода О2;

точка ввода О2;

![]() выхлоп пара в атмосферу

выхлоп пара в атмосферу

Кроме того, в выходных и входных коллекторах КПП-I и КПП-II низкого давления устанавливают заглушки между пакетами и соединяют свободные торцы временно перемычкой с установкой на ней арматуры.

При невозможности по каким-либо причинам получить максимальный расход пара от стороннего источника или при ограничении времени его использования для продувки промежуточного пароперегревателя применяют пар собственного котла.

Приложение 2

Обязательное

РАСЧЕТ СХЕМЫ ПКО ДЛЯ БАРАБАННОГО КОТЛА БКЗ-320-140ГМ

Для барабанных котлов рекомендуется комбинированная технология очистки: промывка кислотой экранов топки и парокислородная очистка пароперегревателя и экономайзера. В данном примере приведен расчет только парокислородной фазы очистки.

Котел пускают на расширяющейся ТЭС с параллельными связями по паропроводам, при этом на ТЭС уже действуют аналогичные котлы.

Рис. П2.1. Схема предпусковой комбинированной очистки котла БКЗ-320-140:

1 - общестанционный коллектор; 2 - холодный пакет; 3 - пар (6 МПа, 450

°C); 4 - барабан;

5 - экранная система; 6 - подвод кислоты; 7 - сброс раствора; ![]() -

временные трубопроводы

-

временные трубопроводы

На рис. П2.1 приведена схема пароводяного тракта котла БКЗ-320-140ГМ. Пароперегреватель этого котла имеет два не смешивающихся потока от барабана до паросборной камеры, экономайзер от раздающего коллектора до барабана состоит из четырех не смешивающихся потоков. Котел имеет 20 панелей экранов, которые получают питание из барабана через собственные водоопускные трубы.

1. Определение площади проходного сечения элементов пароводяного тракта

В табл. П2.1 последовательно по ходу среды из гидравлического расчета котла выделены поверхности нагрева и их проходные сечения.

2. Расчет эффективности очистки

Расчет эффективности очистки и выбор массовой скорости пара по исходной загрязненности тракта окислами железа (200 г/м2) и нормативному количеству оксидов железа после ПКО 70 г/м2 проводят по формуле (2.1)

![]()

Обеспечить такую эффективность можно при массовой скорости пара 650 кг/(м2 · с) и продолжительности очистки одного контура 1,5 ч.

Таблица П2.1

Расчет схемы ПКО котла БКЗ-320-140ГМ

|

Питательный трубопровод |

ВЭ-I |

ВЭ-II |

ППП-I |

Холодный пакет |

ППП-II |

ШПП-IIкр. |

ШПП-IIср. |

ШПП-IIIкр. |

ШПП-IIIср. |

ШПП-IVкр. |

ШПП-Ivср. |

Паропровод высокого давления |

|

|

Площадь проходного сечения одного потока f, м2 |

0,058 |

0,044 |

0,044 |

0,052 |

0,063 |

0,049 |

0,043 |

0,043 |

0,055 |

0,055 |

0,063 |

0,063 |

0,034 |

|

Необходимый расход пара для обеспечения массовой скорости 650 кг/(м2 · с) Dн, т/ч |

130 |

100 |

100 |

110 |

140 |

110 |

90 |

90 |

120 |

120 |

140 |

140 |

70 |

|

Полный коэффициент сопротивления элемента Zэл |

10 |

46 |

101 |

18 |

46 |

19 |

13 |

13 |

21 |

21 |

134 |

134 |

12 |

|

Приведенный

коэффициент сопротивления элементов |

12 |

95 |

207 |

26 |

46 |

31 |

28 |

28 |

24 |

24 |

134 |

134 |

42 |

|

Суммарный

приведенный коэффициент сопротивления контура Σ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

* См. по тексту. |

|||||||||||||

3. Определение максимального часового расхода пара

В табл. П2.1 приведены расходы пара, необходимые для проведения ПКО, которые определяют по рис. 6.

Наибольший расход необходим для ПКО ширмового пароперегревателя IV ступени - 140 т/ч. Производительность источника пара должна быть около 170 т/ч с учетом прогрева параллельных потоков.

4. Деление тракта на параллельные потоки

В данном примере необходимый для ПКО расход пара, равный 170 т/ч, получают через общестанционную паровую магистраль от другого, находящегося в эксплуатации котла, который в этом случае должен работать на пониженных параметрах.

Конструкция котла позволяет путем установки в тракт пароперегревателя и экономайзера временной арматуры разделить эти поверхности на параллельные равнопроходные потоки. В табл. П2.1 приведены из заводского гидравлического расчета полные коэффициенты сопротивления каждого элемента тракта котла.

5. Определение контуров очистки

Приведенный коэффициент (табл. П2.1) сопротивления каждого элемента (Zпр) к наибольшему сечению (ШПП-IV) подсчитывают по формуле (5.3). Суммарный приведенный коэффициент сопротивления всего котла при условии продувки его от общестанционной магистрали через весь пароперегреватель, экономайзер и выхлопом из узла питания при расходе пара 140 т/ч составит 590.

При условии сохранения схемы подвода продувочного пара от общестанционного коллектора в паросборную камеру и сбросом его из питательного трубопровода давление на входе определяют из выражения:

![]()

где ![]() - суммарный приведенный

коэффициент сопротивления всего тракта, равный 590;

- суммарный приведенный

коэффициент сопротивления всего тракта, равный 590;

m - массовая скорость в приведенном сечении, равная 650 кг/(м2 · с);

P0, V0 - соответственно давление (МПа) и удельный объем (м3/кг) пара на входе:

![]()

По таблицам термодинамических свойств воды и водяного пара при условии, что температура пара на входе равна 450 °C, методом подбора определяют P0 ≈ 10 МПа.

Таким образом, для разделения пароперегревателя и экономайзера на регулируемые участки в их тракте устанавливают временную арматуру на давление, равное 10 МПа. Применение пара с таким давлением не всегда возможно. Во-первых, из-за отсутствия на ТЭС арматуры и трубопроводов, рассчитанных на такое давление, во-вторых, кислород при давлении выше 6,4 МПа должен транспортироваться от места хранения к объекту ПКО по трубопроводам, изготовленным из красной меди или медных сплавов, что также не всегда возможно.

При использовании для ПКО пара с давлением 6 МПа и температурой 450 °C по формуле (5.2) или рис. 4 определяют допустимое значение суммарного коэффициента сопротивления ΣZк = 200.

Из табл. П2.1 находят, что сумма приведенных коэффициентов сопротивлений элементов тракта от паропровода до крайних ширм II ступени составляет 179.

Контур продувки организуют также из остальной части пароперегревателя при условии подвода пара во входной коллектор ШПП-IIкр. Для очистки этих поверхностей также требуется 140 т/ч (по «холодному пакету»), суммарный приведенный коэффициент сопротивления которых до барабана равен 103. При организации сброса пара из питательного трубопровода через поверхности экономайзера через оба потока добавляют дополнительное сопротивление с суммарным приведенным коэффициентом 88, попоточную продувку пароперегревателя (потолочный I ступени, «холодный пакет», потолочный II ступени) организуют расходом пара 140 т/ч со сбросом его из питательного трубопровода; при этом суммарный приведенный коэффициент сопротивления контура составит 191.

Попоточную продувку экономайзера осуществляют при условии подвода пара во входной коллектор ШПП-IIкр. Для уменьшения сопротивления пар в барабан в количестве 100 т/ч, необходимый для эффективной очистки экономайзера подают двумя потоками пароперегревателя с суммарным приведенным коэффициентом сопротивления 12,5. Общий суммарный коэффициент сопротивления при продувке экономайзера составит 166.

Таким образом, чтобы выполнить ПКО пароводяного тракта котла по временным трубопроводам, подают пар давлением 6 МПа во входной коллектор крайнего ширмового пароперегревателя II ступени по каждому потоку пароперегревателя (см. рис. П2.1). В этом случае один поток пароперегревателя делят на два контура, один из которых продувают «прямым ходом» со сбросом пара через паропровод перед турбиной с расходом 140 т/ч, второй продувают «обратным ходом» со сбросом пара частично через дренажи экранной системы и через экономайзер, подключенный полным проходом для уменьшения сопротивления тракта, с выхлопом из питательного тракта. Расход на продувку составит 140 т/ч. Экономайзер продувают после очистки пароперегревателя поочередно с расходом 100 т/ч через один поток.

Пассивацию экранной системы, промытой кислотным раствором, производят паром при продувке пароперегревателя «обратным ходом» со сбросом пара через дренажи нижних камер экранов.

Барабанный котел БКЗ-320-140ГМ очищают комбинированным способом с подводом пара по двум вариантам:

1. Паром давлением 10 МПа, температурой 450 °C и максимальным расходом 170 т/ч со стороны общестанционного коллектора попоточно.

2. Паром давлением 6 МПа, температурой 450 °C и расходом 170 т/ч с подводом в тракт пароперегревателя по временному трубопроводу попоточно.

Приложение 3

Обязательное

МЕТОДИКА ПРОВЕРКИ ЗАЩИТНЫХ СВОЙСТВ ОКСИДНЫХ ПЛЕНОК

Сущность метода заключается в нанесении на поверхность образца капли реагента, определении промежутка времени, через которое происходит изменение цвета капли, что характеризует степень стойкости защитной пленки.

Растворы и материалы

Реактив, приготовленный из смеси растворов: 20 см3 CuSO4 · 5H2O 0,5 М; 10 см3 NaCl 10 %; 2 см3 H2SO4 0,1 М.

Кружок, вырезанный из фильтровальной бумаги, пропитанной парафином, диаметром 7 - 8 мм с отверстием диаметром 4 - 5 мм.

Проведение анализа

Образец слегка подогревают. Кружок накладывают на испытываемую поверхность, легко прижимают его ножом или шпателем, чтобы он прилип к образцу. Затем каплю реактива наносят через отверстие на образец, следя, чтобы капля не растеклась по поверхности образца. Разрушителями пленки в реактиве являются хлориды и сульфаты. Катодным индикатором служат ионы двухвалентной меди, изменяющие окраску капли от сине-голубого цвета до красного, желтого и желто-зеленого.

С началом коррозионного процесса меняется цвет капли. Время с момента нанесения капли до полного изменения цвета капли, характеризует коррозионную устойчивость защитных пленок.

Шкала устойчивости:

5 мин - высшая;

2 - 5 мин - нормальная;

1 - 2 мин - пониженная;

менее 1 мин - низкая.

Приложение 4

Обязательное

МЕТОДИКА ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА В ПЕРЕГРЕТОМ ПАРЕ

Сущность метода заключается в том, что при снижении давления до 0,1 МПа при температуре до 20 °C растворимость кислорода в воде снижается до 44 мг/кг, остальное количество кислорода выделяется из пробы и может быть собрано в мерный сосуд.

Рис. П4.1. Схема отбора проб кислорода:

1 - от пробоотборной точки; 2 - сброс

Прибор для определения кислорода представляет собой отградуированную емкость (колбу) объемом 1,0 - 1,5 дм3 с двумя отводами (рис. П4.1). Один отвод проходит через пробку в горловине емкости и достигает дна, другой отвод выполняют заподлицо с внутренним торцом пробки. На оба отвода надевают резиновые трубки с винтовыми зажимами на концах.

Для отбора пробы длинный отвод присоединяют к пробоотборной точке и через него производят заполнение емкости пробой (см. рис. П4.1, а), затем пропускают через емкость 2 - 3 объема пробы, после этого колбу переворачивают и оставляют в таком положении до накопления в ней 150 - 300 см газовой фазы (см. рис. П4.1, б). Одновременной с переворачиванием колбы ведут отсчет количества пропущенной через нее пробы, для чего жидкую часть пробы сливают в мерный сосуд. После накопления газовой фазы колбу зажимами отсоединяют от пробоотборной точки и переворачивают в исходное положение (см. рис. П4.1, в).

Концентрацию кислорода в пробе подсчитывают по формуле

![]()

где Vг - объем газовой фазы, дм3;

Vв - объем пропущенной пробы, дм3.

Приложение 5

Обязательное

ПЕРЕЧЕНЬ РАБОТ, ПРОВОДИМЫХ ПРИ ПОДГОТОВКЕ К ОЧИСТКЕ

До начала очистки проводят следующие работы:

1. Прокатка шаром и продувка змеевиков всех поверхностей нагрева котла при сборке блоков на монтажной площадке.

2. Очистка от мусора и окалины при монтаже котла внутренних поверхностей камер, пароперепускных трубопроводов в пределах котла, главных паропроводов и питательных трубопроводов; сдача оборудования на чистоту оформляется актом.

3. Монтаж схемы очистки энергоустановки и маркировка арматуры, участвующей в очистке. Выполнение врезок под средства измерения и приборы химического контроля, установка гильз и форсунок впрысков, демонтаж регулирующей арматуры расходомерных устройств и наборов дроссельных шайб по тракту продувки.

4. Изготовление в необходимом количестве приспособлений (внутренние устройства) для присоединения временных трубопроводов к арматуре.

5. Отключение проглушками оборудования и трубопроводов, не подлежащих очистке.

6. Подъем и фиксация в открытом положении впускных клапанов ПВД.

7. Проверка арматуры и предохранительных клапанов, участвующих в схеме очистки.

8. Исключение из схемы очистки конденсационной установки барабанных котлов конструкции «труба в трубе» шунтирующими перемычками между конденсаторами.

9. Перекрытие водоспускных труб металлическими листами или заглушками.

10. Срезка временных стяжек пружин на трубопроводах, участвующих в продувке. Проверка правильности установки опор и подвесок, особенно выхлопных трубопроводов. Составление технологического графика и рабочей программы очистки.

11. Монтаж схемы. Вырезка образцов согласно рабочей программе.

12. Монтаж в необходимом объеме штатных средств измерений и приборов дополнительного контроля для проведения парокислородной продувки.

13. Проведение гидравлических испытаний смонтированной схемы и устранение всех обнаруженных неплотностей в стыках, фланцах и арматуре. После устранения неплотностей испытание повторяют и оформляют актом.

14. Подготовка системы подачи кислорода (трубопроводов, рампы, баллонов, реципиентной установки).

15. Подготовка рабочих мест для выполнения химических анализов, необходимого лабораторного оборудования, посуды и химических реактивов для контроля за качеством очистки.

16. Подготовка территории в зоне очищаемого оборудования, лестниц и площадок котла; перекрытие дренажных каналов; обеспечение достаточного освещения рабочих мест, средств измерений, лестниц и площадок котла.

17. Организация телефонной связи между основными оперативными пунктами по проведению очистки.

18. Организация круглосуточной сменной работы персонала, участвующего в проведении очистки.

Приложение 6

Обязательное

МЕТОДИКА ОРГАНИЗАЦИИ ТЕПЛОВОГО РЕЖИМА ПРИ ПРОВЕДЕНИИ ПАРОКИСЛОРОДНОЙ ОЧИСТКИ И ПАССИВАЦИИ

1. Общие положения

1.1. Настоящая методика разработана применительно к предпусковым парокислородным очисткам, основой которой является продувка оборудования ТЭС паром высокого потенциала.

1.2. В целях получения качественной очистки без нарушения режимов прогрева выполняют:

- проектный объем обмуровки и тепловой изоляции на оборудовании, включенном в схему предпусковой очистки;

- дополнительные конструктивные мероприятия, направленные на уменьшение тепловой неравномерности при прогреве отдельных элементов схемы (разд. 2 данного приложения);

- проектный штатный, а в отдельных случаях и дополнительный тепловой контроль (разд. 4 данного приложения).

2. Прогрев (расхолаживание) теплоэнергетического оборудования

2.1. Парокислородная очистка оборудования проводится в три этапа: прогрев оборудования, собственно очистка (продувка), расхолаживание.

2.2. Разбивку оборудования для очистки по контурам производят с учетом их гидравлических сопротивлений, особенностей, а также рабочих параметров. В связи с этим по условиям соблюдения расчетных напряжений при прогреве и продувке каждого контура выдерживают допустимые температуры, приведенные в табл. П6.1.

2.3. При разогреве трубопроводов высокого и низкого давления, а также коллекторов котла в зависимости от их типоразмеров руководствуются допустимыми скоростями.

При наличии на трубопроводах тройниковых соединений допустимые значения средних скоростей прогрева принимают в два раза меньшими, чем указано на рис. П6.1.

2.4. Контроль за температурой пара и скоростью прогрева ведут по штатным и дополнительным приборам теплового контроля (разд. 4 данного приложения).

Таблица П6.1

|

Номинальная рабочая температура среды Тном, °C |

Допустимая температура продувочного пара, Тпр, °C |

Примечание |

|

|

Подогреватели высокого давления |

200 - 270 |

До 400 |

Тпр дана по рекомендации завода-изготовителя |

|

Питательный трубопровод |

240 - 270 |

270 |

На уровне расчетной температуры |

|

Экономайзер |

290 - 320 |

310 - 340 |

С учетом рабочей температуры |

|

Барабан |

340 - 350 |

380 - 390 |

|

|

Радиационная часть (экранная система) |

400 - 430 |

430 - 450 |

С учетом рабочей температуры |

|

Пароперегреватель, паропроводы свежего пара и горячего промперегрева |

400 - 560 |

450 |

По условиям работы временных трубопроводов |

|

Паропроводы холодного промперегрева |

290 - 300 |

300 - 310 |

С учетом расчетной температуры |

2.5. Во избежание резкого увеличения температурных напряжений в сварных соединениях прогрев ПВД по паровой и водяной стороне проводят со скоростью не более 2 °C/мин. При этом разность температур корпуса ПВД и питательных трубопроводов не превышает 70 °C (паспортные данные). Для этого выполняют временную схему прогрева ПВД (рис. П6.2). Контроль за прогревом осуществляют по термоэлектрическим термометрам, дополнительно установленным на корпусе ПВД и питательном трубопроводе на расстоянии 100 мм один от другого.

2.6. При прогреве и продувке барабанного котла принимают специальные меры по обеспечению надежности барабана. Разогрев производится в несколько этапов (рис. П6.3):

разогрев порожнего барабана продувочным паром до 100 °C;

подъем давления и прогрев барабана до температуры насыщения при соответствующем давлении;

нагрев до 360 - 380 °C перегретым паром.

Рис. П6.1. Графики скорости прогрева и расхолаживания оборудования:

а - допустимые

скорости прогрева и расхолаживания паропроводов свежего

пара с различными диаметрами;

1 - 134´36 мм; 2 - 245´45 мм; 3 - 219´32 мм; 4 - 219´52 мм; 5 - 325´60 мм; 6 - 275´62,5 мм;

б - допустимые скорости прогрева и расхолаживания коллекторов котлов

с различными диаметрами;

1 - 273´30 мм; 2 - 273´10 мм; 3 - 325´45 мм; 4 - 325´60 мм; 5 - 273´60 мм; 6 - 325´75 мм;

7 - 219´70 мм; 8 - 325´65 мм

2.6.1. При прогреве соблюдают следующие нормативы:

- скорость повышения температуры насыщения не более 2,0 °C/мин при давлении до 2,0 МПа и 2,5 °C/мин при давлении выше 2,0 МПа;

- скорость понижения температуры насыщения не более 2,0 °C/мин при давлении до 10 МПа;

- перепад температур между верхней и нижней образующими при прогреве и расхолаживании не более 60 °C.

Рис. П6.2. Схема прогрева и теплового контроля ПВД при ПКО:

1 - ПВД № 3; 2 - ПВД № 2; 3 - ПВД № 1; 4 - штуцер

отсоса паровоздушной смеси; 5 - в конденсатор;

6 - в деаэратор; 7 - в промливневую канализацию; ![]() трубопроводы

питательной воды;

трубопроводы

питательной воды;

![]() дренажные

трубопроводы;

дренажные

трубопроводы; ![]() трубопроводы конденсата ПВД;

трубопроводы конденсата ПВД; ![]() трубопроводы

трубопроводы

пара отборов турбины; ![]() временные трубопроводы подачи пара;

временные трубопроводы подачи пара; ![]() временная

арматура;

временная

арматура;

![]() поверхностный термоэлектрический

термометр

поверхностный термоэлектрический

термометр

Рис. П6.3. График прогрева барабана:

I - разогрев

порожнего барабана продувочным паром до 100 °C;

II - подъем давления и прогрев барабана до температуры

насыщения при соответствующем давлении;

III - нагрев до 360 - 380 °C перегретым

паром

2.6.2. Для обеспечения допустимых разностей температур в барабане при очистке используют следующие устройства (рис. П6.4):

- парового разогрева (расхолаживания) барабана с подводом в него перегретого пара;

- обогрева торцов барабана продувочным паром.

2.6.3. Нагрев барабана до 100 °C производят подачей пара от постороннего источника как через устройство парового разогрева, так и со стороны пароперегревателя обратным ходом.

Рис. П6.4. Внутреннее устройство парового разогрева барабана для ПКО:

1 - общий коллектор парового разогрева; 2 - пар из схемы продувки; 3 -

хомут; 4 - паропромывочный

лист; 5 - раздающий короб; 6 - коллектор парового расхолаживания; 7 - коллектор

парового разогрева

2.6.4. При подъеме давления и дальнейшем прогреве барабана вводят ограничение по температуре пара на входе в барабан, которая не должна превышать температуру насыщения при соответствующем давлении на 50 - 60 °C. Это позволит в случае локального перегрева верхней образующей выше температуры насыщения или приостановки подъема давления не допускать разности температур верха-низа барабана более 60 °C.

2.6.5. Для создания интенсивного движения парового потока у нижней образующей при малом расходе продувочного пара в барабан (80 - 100 т/ч) включают устройство парового разогрева. Пар в это устройство подается по трубопроводу диаметром 50 мм от продувочного коллектора.

Рис. П6.5. Дополнительный тепловой контроль по мембранным поверхностям нагрева:

1 - задний экран; 2 - боковой экран; 3 - солевой

отсек; 4 - фронтовой экран;

5 - экранные трубы соседних панелей; ![]() - место установки термоэлектрического

термометра

- место установки термоэлектрического

термометра

2.7. При очистке котлов с мембранными панелями (газоплотное исполнение) через все сопряженные поверхности, включенные в разные контуры, обеспечивают достаточный расход пара на всех режимах продувки для поддержания разности температур между ними в пределах, не превышающих 100 °C. Для контроля этих температур дополнительно устанавливают поверхностные термоэлектрические термометры с выводом показаний на регистрирующий прибор (рис. П6.5).

2.8. Расхолаживание элементов пароводяного тракта осуществляют двумя способами:

- снижением параметров пара, подаваемого от источника;

- естественным остыванием за счет потерь тепла через тепловую изоляцию с использованием устройства парового охлаждения.

2.8.1. При первом способе производят продувку всех контуров со снижением температуры пара со скоростью 1,0 - 1,5 °C/мин. Однако это требует значительного расхода топлива и может привести ко вторичной коррозии металла за счет конденсации пара в конечных поверхностях нагрева.

2.8.2. При естественном остывании, происходящем за счет потерь тепла, толстостенные элементы прямоточного котла расхолаживают до температуры 100 - 120 °C за 1,5 - 2,0 сут, а барабанного котла - за 3,5 - 4,0 сут. Для увеличения скорости охлаждения барабана используют устройство парового расхолаживания. При этом она не должна превышать 1,5 °C/мин, а разность температур верха-низа и по длине барабана - 60 °C.

3. Проведение операций по очистке

3.1. Очистка энергоблока с прямоточным котлом

3.1.1. Подготавливают для прогрева схему очистки (рис. П6.6), для чего:

открывают: запорную арматуру на постоянных и временных трубопроводах; арматуру на дренажных трубопроводах; встроенные задвижки; вентили на импульсных линиях средств измерений и отборов проб; арматуру на обводе ПНД;

закрывают: арматуру на трубопроводах перед баком сброса; арматуру на трубопроводах сброса среды из ВС в расширитель; арматуру на трубопроводах отвода пара из ВС; паровой клапан; арматуру байпасов промежуточного пароперегревателя; арматуру на всех воздушниках; арматуру на линиях впрысков; запорную арматуру на временном трубопроводе; арматуру на входе и выходе из ПВД.

Примечания: 1. Если котел перед сборкой схемы был заполнен водой, его предварительно дренируют. 2. Если в схему очистки включены ВС, сбросные трубопроводы и вентиль, их также подготавливают к прогреву.

Рис. П6.6. Принципиальная схема предпусковой парокислородной очистки энергоблока 250 МВт с котлом ТГМП-314 (подвод пара от РОУ 140/40):

1 - экономайзер; 2 - НРЧ I

ступени; 3 - НРЧ II ступени; 4 -

подвесная система; 5 - СРЧ;

6 - ВРЧ; 7 - экран поворотной камеры; 8 - потолочный пароперегреватель; 9 -

ширмы;

10 - конвективный пароперегреватель; 11 - промежуточный пароперегреватель; 12 -

РОУ 140/40;

13 - шумоглушитель; 14 - ПВД;

![]() постоянные трубопроводы;

постоянные трубопроводы; ![]() временные

трубопроводы;

временные

трубопроводы;

![]() точки ввода О2;

точки ввода О2; ![]() временная

арматура

временная

арматура

3.1.2. Прогрев всех контуров проводят одновременно. Для обеспечения равномерного прогрева расход пара через контур регулируют арматурой на выхлопе из него.

В табл. П6.2 приведен порядок прогрева и продувки прямоточного котла.

Таблица П6.2

|

Длительность операции, ч |

Параметры среды на входе |

Примечание |

||

|

Р МПа |

t °C |

|||

|

Подают пар и прогревают подающий трубопровод от источника пара до очищаемого оборудования |

0,5 - 1,0 |

0,5 |

180 - 200 |

На первом этапе прогрев производится через байпас |

|

Подают пар в контуры и прогревают их* |

0,6 - 1,0 |

0,5 - 0,6 |

180 - 200 |

Регулирование расхода пара осуществляется клапаном РОУ |

|

Поднимают давление и температуру пара в контурах |

0,8 - 1,0 |

1,2 - 1,5 |

250 - 280 |

|

|

Поднимают параметры пара до расчетных и продувают поочередно контуры**: |

|

|

|

По мере необходимости подключается вторая РОУ |

|

питательный трубопровод |

1,5 - 1,0 |

По расчету |

270 |

По окончании продувки отключить контур, если позволяет схема и технология |

|

экономайзер |

|

|

340 |

|

|

паропроводы холодного промперегрева |

1,0 - 1,5 |

По расчету |

300 |

|

|

Продолжают подъем параметров и производят продувку контуров: |

|

|

|

По окончании продувки отключить контур, если позволяет схема и технология |

|

радиационной части |

1,0 - 1,5 |

По расчету |

400 - 450 |

|

|

перегревательной части |

1,0 - 1,5 |

То же |

400 - 450 |

|

|

паропроводов |

1,0 - 1,5 |

-"- |

400 - 450 |

|

|

КПП низкого давления |

1,0 - 1,5 |

-"- |

400 - 450 |

|

|

Отключают оборудование от источника пара и выполняют операции по его расхолаживанию, при этом дренажи котла и трубопроводов открыты |

36 - 48 |

- |

- |

|

|

* При прогреве, особенно в первый момент, следят за тем, чтобы в котле и коллекторе не было гидравлических ударов. При появлении гидравлических ударов увеличивают открытие дренажей и уменьшают подачу пара до прекращения гидравлических ударов. Если при этом гидравлические удары не исчезают, проверяют работу дренажных устройств и налаживают их. После исчезновения гидравлических ударов увеличивают подачу пара на прогрев. ** При подключении нового контура сначала закрывают арматуру на выхлопном, а затем на подводящем трубопроводах очищенного контура. При обнаружении резких отклонений параметров (Р и t) от расчетных приостанавливают операции по продувке до выяснения и устранения причин. |

||||

3.2. Очистка энергоблока с барабанным котлом

3.2.1. Подготовить для прогрева схему очистки (рис. П6.7, П6.8), для чего:

открывают: вентили дренажных трубопроводов по перегревателю, экономайзеру и трубопроводам; арматуру на узле питания и байпасы; арматуру на временных трубопроводах; вентили на импульсных линиях средств измерений и отборов проб; вентили воздушников на пароотводяцих трубах; главные паровые задвижки (ГПЗ-1А, ГПЗ-1Б); арматуру на питательном трубопроводе;

закрывают: аварийный сброс; задвижки на линии рециркуляции (барабан - экономайзер - барабан); вентили на линии непрерывной продувки; вентили дренажей коллекторов, экранов; арматуру на входе и выходе из ПВД; главные паровые задвижки ГПЗ-2, 3, 4.

3.2.2. Последовательность прогрева контуров барабанного котла не зависит от схем очистки и определяется режимом прогрева барабана. По мере прогрева барабана прогревают все остальные элементы пароводяного тракта.

3.2.3. В табл. П6.3 указан порядок операций по прогреву и очистке энергоблока с барабанным котлом; график прогрева барабана приведен на рис. П6.3.

Рис. П6.7.

Принципиальная схема парокислородной очистки барабанного котла

(подвод пара по временному трубопроводу):

1 - экраны топки; 2 - барабан; 3 - пароперегреватель; 4 - паросборная

камера;

5 - главный паропровод свежего пара; 6 - экономайзер II ступени; 7 -

конденсаторы впрысков;

8 - экономайзеры I ступени; 9 - ПВД; ![]() постоянные трубопроводы;

постоянные трубопроводы;

![]() временные

трубопроводы;

временные

трубопроводы; ![]() временная арматура;

временная арматура; ![]() - точки ввода;

- точки ввода;

![]() выхлоп пара в

атмосферу

выхлоп пара в

атмосферу

Рис. П6.8.

Принципиальная схема ПКО барабанного котла.

Подвод пара по главному паропроводу и временному трубопроводу:

5 - станционный коллектор свежего пара. Остальные обозначения см. рис. П6.7

Таблица П6.3

|

Длительность операции, ч |

Параметры среды на входе в контур |

Примечание |

||

|

Р МПа |

t °C |

|||

|

Подготавливают схему для подачи пара от источника до продуваемого котла (рис. П6.7, П6.8) и производят прогрев подающего паропровода в котел и к устройству парового разогрева |

1,0 - 1,5 |

0,5 - 0,6 |

180 - 200 |

По схеме рис. П6.7 прогревают часть пароперегревателя и главный паропровод |

|

Подают пар в барабан через пароперегреватель и устройство парового разогрева |

1,5 - 2,0 |

0,1 - 0,6 |

150 |

Одновременно прогревают экономайзер и питательный трубопровод |

|

Продолжают подъем параметров в барабане до Р = Рmax |

2,0 - 2,5 |

0,6 - 5,0 |

230 - 300 |

|

|

Поочередно производят продувку контуров: |

|

|

|

|

|

питательного трубопровода |

1,5 |

По расчету |

270 |

|

|

экономайзера |

1,5 |

То же |

310 - 340 |

|

|

Продолжают подъем параметров и производят продувку контуров: |

|

|

|

Температуру выбирают с таким расчетом чтобы перед барабаном она была в пределах 330 - 390 °C |

|

пароперегревателя прямым ходом (см. рис. П6.8) |

1,5 |

По расчету |

430 |

|

|

пароперегревателя обратным ходом |

1,5 |

То же |

430 - 400 |

|

|

экранной системы |

1,0 |

-"- |

360 - 375 |

|

|

Отключают оборудование от источника пара и выполняют операции по его расхолаживанию, при этом дренажи котла и трубопроводов открыты |

72 - 96 |

- |

- |

|

3.3. Очистка подогревателей высокого давления

3.3.1. Одновременно с прогревом питательного трубопровода выполняют работы (табл. П6.4) по прогреву ПВД (см. рис. П6.2), а затем и его очистку.

Таблица П6.4

|

Длительность операции, ч |

Параметры пара на входе |

Примечание |

||

|

Р МПа |

t °C |

|||

|

Собирают схему подачи пара на разогрев парового пространства ПВД и питательного трубопровода |

0,2 - 0,3 |

- |

- |

|

|

Подают пар в паровое пространство и прогревают корпусы |

2,0 - 2,2 |

1,3 |

260 - 300 |

Скорость прогрева корпусов не более 20 °C/мин. Разность температур металла стенки корпуса и трубопровода питательной воды равна 70 °C |

|

Одновременно подают пар в трубопровод питательной воды |

2,0 - 2,5 |

0,5 - 0,7 |

200 - 240 |

Подключение ПВД по питательной воде производят после прогрева всего трубопровода питательной воды |

|

При достижении температуры стенки ПВД 200 - 230 °C производят продувку водяного пространства |

1,0 - 1,5 |

1,5 - 2,0 |

260 - 270 |

|

|

По окончании продувки производят отключение ПВД от источника пара |

- |

- |

- |

|

4.1. Тепловое состояние оборудования и скорость прогрева его контролируют по штатным средствам измерения.