ГОСТ Р 51330.20-99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Электрооборудование рудничное

ИЗОЛЯЦИЯ, ПУТИ УТЕЧКИ

И ЭЛЕКТРИЧЕСКИЕ ЗАЗОРЫ

Технические требования и методы испытаний

ГОССТАНДАРТ

РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН Негосударственным Фондом «Межотраслевой орган сертификации «Сертиум» (МОС «Сертиум»)

ВНЕСЕН Техническим комитетом по стандартизации ТК 403 «Взрывозащищенное и рудничное электрооборудование»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 9 декабря 1999 г. № 505-ст

3 Настоящий стандарт соответствует международным стандартам МЭК 60112-79 «Метод определения сравнительного и контрольного индексов трекингостойкости твердых электроизоляционных материалов во влажной среде» в части методов испытаний на трекингостойкость и МЭК 60079-7 «Электрооборудование взрывозащищенное. Часть 7. Защита вида е» в части требований по трекингу изоляционных материалов

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ

СОДЕРЖАНИЕ

|

Приложение А Примерная классификация электроизоляционных материалов. 14 Приложение Б Примеры определения путей утечки и электрических зазоров. 15 |

Введение

Настоящий стандарт входит в комплекс государственных стандартов на взрывозащищенное и рудничное электрооборудование, разработанных Техническим комитетом по стандартизации ТК 403 «Взрывозащищенное и рудничное электрооборудование».

В части требований к трекингостойкости и определения путей утечек и электрических зазоров настоящий стандарт соответствует международным стандартам МЭК 60079-7 «Электрооборудование взрывозащищенное. Часть 7. Защита вида е», а в части методов испытаний на трекингостойкость - МЭК 60112-79 «Метод определения сравнительного и контрольного индексов трекингостойкости твердых электроизоляционных материалов во влажной среде».

При разработке настоящего стандарта были учтены специфические условия эксплуатации рудничного электрооборудования в подземных выработках шахт, обусловленные повышенной влажностью, температурными режимами, режимами работы отдельных видов электрооборудования.

ГОСТ Р 51330.20-99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Электрооборудование рудничное

ИЗОЛЯЦИЯ, ПУТИ УТЕЧКИ И ЭЛЕКТРИЧЕСКИЕ ЗАЗОРЫ

Технические требования и методы испытаний

Mining electrical

equipment. Insulation, leakage paths and electrical gaps.

Technical requirements and methods of testing

Дата введения 2001-01-01

1 Область применения

Настоящий стандарт распространяется на рудничное электрооборудование и устанавливает технические требования к твердым электроизоляционным материалам - пластическим массам (термореактивным и термопластичным), термореактивным смолам и компаундам, слоистым пластикам, электрокерамике, слюдяным и асбестовым материалам, к электроизоляционным деталям и сборочным соединениям, к конструкциям электрической изоляции, применяемым в рудничном электрооборудовании, предназначенном для подземных выработок шахт, а также устанавливает требования к путям утечки и электрическим зазорам, методам испытания электрической изоляции.

Стандарт не распространяется на электроизоляционные материалы, детали и сборочные единицы, работающие в агрессивных средах (в аккумуляторных батареях, аккумуляторах и т.п.), в специальных условиях (в оболочках под давлением, вакууме или элегазе и т.п.), а также на электроизоляционные материалы, детали и сборочные единицы рудничного электрооборудования, для которого требования по изоляции, путям утечки и электрическим зазорам регламентированы в других стандартах (например в стандарте на взрывозащиту вида е или в стандарте на взрывозащиту вида «искробезопасная электрическая цепь»).

Требования настоящего стандарта являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 4647-80 Пластмассы. Метод определения ударной вязкости по Шарпи

ГОСТ 9359-80 Массы прессовочные карбамидо- и меламиноформальдегидные. Технические условия

ГОСТ 10315-75 Материалы электроизоляционные твердые. Методы определения влагостойкости и водостойкости

ГОСТ 10345.1-78 Материалы электроизоляционные твердые. Метод определения стойкости к действию электрической дуги малого тока высокого напряжения

ГОСТ 10345.2-78 Материалы электроизоляционные твердые. Метод определения стойкости к действию электрической дуги постоянного тока низкого напряжения

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15963-79 Изделия электротехнические для районов с тропическим климатом. Общие технические требования и методы испытаний

ГОСТ 16962.1-89 (МЭК 68-2-1-74) Изделия электротехнические. Методы испытаний на устойчивость к климатическим внешним воздействующим факторам

ГОСТ 21341-75 Пластмассы и эбонит. Метод определения теплостойкости по Мартенсу

ГОСТ 27473-87 Материалы электроизоляционные твердые. Метод определения сравнительного и контрольного индексов трекингостойкости во влажной среде

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 путь утечки: Кратчайшее расстояние по поверхности электроизоляционного материала между токоведущими частями разного потенциала или между токоведущей и заземленной частью электрооборудования.

3.2 электрический зазор: Кратчайшее расстояние по воздуху между неизолированными токоведущими частями разного потенциала или между неизолированной токоведущей и заземленными частями электрооборудования.

3.4 электрическая эрозия: Изнашивание изоляционного материала под действием электрических разрядов.

3.5 сравнительный индекс трекингостойкости (СИТ): Числовое значение максимального напряжения в вольтах, при котором материал выдерживает воздействие 50 капель электролита без образования трекинга.

Примечание - Каждое значение испытательного напряжения и СИТ должно быть кратно 25.

3.6 контрольный индекс трекингостойкости (КИТ): Числовое значение контрольного напряжения в вольтах, при котором материал выдерживает воздействие 50 капель электролита без образования трекинга.

3.7 свободный доступ паровоздушной среды: Доступ паровоздушной среды из испытательной камеры во внутрь оболочки испытуемого образца без принудительного нагнетания.

4 Технические требования

4.1 Рудничное электрооборудование может иметь два уровня изоляции - 1 или 2.

Электрооборудование с изоляцией уровня 1 должно быть рассчитано для работы при относительной влажности окружающей среды (98 ± 2) % (с конденсацией влаги) при температуре (35 ± 2) °С и соответствовать требованиям настоящего стандарта.

Электрооборудование с изоляцией уровня 2 должно быть рассчитано для работы при относительной влажности окружающей среды (98 ± 2) % при температуре (25 ± 2) °С и соответствовать требованиям стандартов на изоляцию изделий общего назначения.

Электрооборудование, предназначенное для работы в угольных шахтах, должно иметь уровень изоляции 1.

4.2 Требования к электроизоляционным материалам

4.2.1 Электроизоляционные материалы, применяемые для изготовления деталей рудничного электрооборудования, по трекингостойкости должны соответствовать одной из групп, указанных в таблице 1.

Таблица 1 - Сопротивление трекингу изоляционных материалов

|

СИТ |

Испытательное напряжение, В |

Количество капель, не менее |

|

|

а |

- |

600 |

100 |

|

б |

500 |

500 |

50 |

|

в |

375 |

375 |

50 |

|

г |

175 |

175 |

50 |

В таблице 1 приведена классификация электроизоляционных материалов по СИТ, определяемому согласно ГОСТ 27473. Неорганические изоляционные материалы, например стекло и керамика, не подвергают трекингу, поэтому их значения СИТ могут не определяться. Они условно отнесены к группе а.

Примерная классификация изоляционных материалов по группам трекингостойкости приведена в приложении А.

Не допускается применение гигроскопических диэлектриков, имеющих влагопоглощение за 24 ч (ГОСТ 10315) более 2 % (шифер, мрамор, древесина и т.п.).

4.2.2 Электроизоляционные материалы для деталей, которые в процессе работы электрооборудования могут подвергаться воздействию дуги переменного тока, должны иметь дугостойкость в соответствии с ГОСТ 10345.1.

Дугостойкость электроизоляционных материалов для деталей, подверженных в процессе работы воздействию дуги постоянного тока, должна отвечать требованиям ГОСТ 10345.2.

4.2.3 Механические характеристики твердых электроизоляционных материалов, влияющих на их функциональные свойства, например прочность и твердость, должны гарантировать их работоспособность:

а) при температуре не менее чем на 20 °С выше максимальной температуры, достигаемой при номинальном режиме работы, но не менее 80 °С, или

б) для изолированных обмоток для внутренней проводки и для кабелей, стационарно подсоединенных к электрооборудованию, - при максимальной температуре, возникающей в номинальном режиме работы.

Ударная вязкость по ГОСТ 4647 должна быть, кДж/м2, не менее, для материалов:

- керамических.................................................................................................................................................... 3

- пластических масс, слоистых пластиков, литых смол и компаундов.............................................. 4

- изоляционных для изготовления соединителей электрических......................................................... 7

Детали из слоистых пластиков должны покрываться негигроскопичным лаком с хорошими адгезионными свойствами.

Детали из слоистых пластиков не допускается подвергать механической нагрузке, вызывающей расслоение материала.

Теплостойкость пластмасс по Мартенсу (ГОСТ 21341) должна быть не менее чем на 20 °С выше их наибольшей рабочей температуры.

4.2.5 Детали, изготовленные литьем под давлением, после извлечения из формы должны сохранять поверхностную пленку, по которой проходит путь утечки, без повреждений. В случае нарушения пленки должно выполняться требование 4.2.4.

4.2.6 Допускается применение элементов электрооборудования общего назначения (деталей, сборочных единиц, блоков и частей) при размещении их в корпусах (оболочках), имеющих защиту от внешних воздействий не ниже IP54, и соблюдении одного из следующих условий:

а) электрическая изоляция встраиваемых элементов является трекингостойкой согласно 4.2.1 (без учета требований к путям утечки);

б) встраиваемые однофазные элементы размещаются на изоляционных панелях, платах, подставках и т.п., отвечающих требованиям 4.2 - 4.3.

Для рудничного нормального электрооборудования допускается применение элементов общего назначения в тропическом исполнении без соблюдения требований, изложенных в настоящем пункте.

4.2.7 Допускается применение элементов электрооборудования общего назначения, используемых в цепях автоматизации, управления и защиты (выпрямителей, конденсаторов, резисторов, осветительных и сигнальных ламп, радиоламп, реле, печатных плат и т.п.) с дополнительной защитой их от проникновения пыли и воды (например при помощи эластичных прокладок, заливкой компаундом или герметиком и т.п.). Для печатных плат в качестве защиты допускается применение изоляционных лаковых покрытий с дополнительной защитой от механических повреждений при помощи защитных кожухов, щитков, перегородок и т.п.

В этом случае печатные платы выполняют по требованиям, предъявляемым к электрооборудованию общего назначения.

4.2.8 Допускается применение электроизмерительных приборов общего назначения при условии их размещения в оболочке со степенью защиты не ниже IP54. Вольтметры, подключаемые к трансформаторам напряжения до 100 В, и амперметры, подключаемые через трансформаторы тока, могут быть размещены в оболочках с любой допустимой степенью защиты от внешних воздействий.

4.3 Требования к путям утечки и электрическим зазорам

4.3.1 Значения путей утечки зависят от величины рабочего напряжения, сопротивления трекингу электроизоляционного материала и профиля его поверхности. Длина путей утечки между токоведущими частями, а также между токоведущими частями и заземленным корпусом должна быть не менее указанной в таблице 2 и приниматься по линейному напряжению.

Таблица 2 - Длина путей утечки и электрических зазоров

|

Среднее квадратичное значение напряжения переменного или постоянного тока (см. примечание 1), В |

Длина пути утечки для групп электроизоляционных материалов, мм |

Электрический зазор, мм |

|||

|

Группа материала |

|||||

|

а |

б |

в |

г |

||

|

10 (см. примечание 2) |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

|

12,5 |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

|

16,0 |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

|

20,0 |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

|

25,0 |

1,7 |

1,7 |

1,7 |

1,7 |

1,7 |

|

32,0 |

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

|

40,0 |

1,9 |

2,4 |

3,0 |

3,5 |

1,9 |

|

50,0 |

2,1 |

2,6 |

3,4 |

3,8 |

2,1 |

|

63,0 |

2,1 |

2,6 |

3,4 |

3,8 |

2,1 |

|

80,0 |

2,2 |

2,8 |

3,6 |

4,0 |

2,2 |

|

100,0 |

2,4 |

3,0 |

3,8 |

4,2 |

2,4 |

|

125,0 |

2,5 |

3,2 |

4,0 |

4,6 |

2,5 |

|

160,0 |

3,2 |

4,0 |

5,0 |

6,0 |

3,2 |

|

200,0 |

4,0 |

5,0 |

6,3 |

7,0 |

4,0 |

|

250,0 |

5,0 |

6,3 |

8,0 |

8,5 |

5,0 |

|

320,0 |

6,3 |

8,0 |

10,0 |

12,0 |

6,0 |

|

400,0 |

8,0 |

10,0 |

12,5 |

16,0 |

6,0 |

|

500,0 |

10,0 |

12,5 |

16,0 |

20,0 |

8,0 |

|

630,0 |

12,0 |

16,0 |

20,0 |

25,0 |

10,0 |

|

800,0 |

16,0 |

20,0 |

25,0 |

30,0 |

12,0 |

|

1000,0 |

20,0 |

25,0 |

32,0 |

35,0 |

14,0 |

|

1250,0 |

22,0 |

26,0 |

32,0 |

35,0 |

18,0 |

|

1600,0 |

23,0 |

27,0 |

32,0 |

35,0 |

20,0 |

|

2000,0 |

25,0 |

28,0 |

32,0 |

40,0 |

23,0 |

|

2500,0 |

32,0 |

36,0 |

40,0 |

50,0 |

29,0 |

|

3200,0 |

40,0 |

45,0 |

50,0 |

65,0 |

36,0 |

|

4000,0 |

50,0 |

56,0 |

63,0 |

80,0 |

44,0 |

|

5000,0 |

63,0 |

71,0 |

80,0 |

100,0 |

50,0 |

|

6300,0 |

80,0 |

90,0 |

100,0 |

125,0 |

60,0 |

|

8000,0 |

100,0 |

110,0 |

125,0 |

160,0 |

80,0 |

|

10000,0 |

125,0 |

140,0 |

160,0 |

180,0 |

100,0 |

|

Примечания 1 Номинальное рабочее напряжение может превышать значения, приведенные в таблице, на 10 %. 2 Индекс трекингостойкости для изоляционных материалов, применяемых в изделиях, работающих при напряжениях до 10 В, не определяется. 3 Пути утечки и электрические зазоры для токоведущих частей, находящихся под различным напряжением, необходимо выбирать исходя из большего значения напряжения. |

|||||

4.3.2 Токоведущие части (за исключением обмоток электрических машин), которые покрыты лаком, эмалью, оксидированы или имеют аналогичную обработку, рассматривают как неизолированные при определении путей утечки.

Пути утечки, которые прерываются металлическими частями, не находящимися под напряжением, должны выбираться по одному участку с однократным или двум участкам с 1,25-кратным значением, указанным в таблице 2.

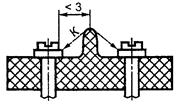

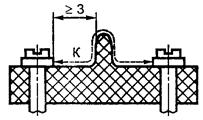

Примечание - Участки изоляции шириной менее 3 мм не учитывают.

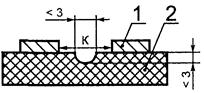

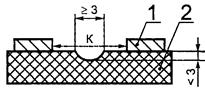

При определении пути утечки следует учитывать воздушные зазоры только более 3 мм.

4.3.3 Пути утечки между токоведущими частями различных потенциалов должны соответствовать значениям, указанным в таблице 2.

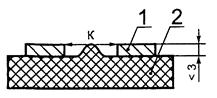

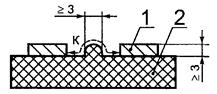

4.3.4 При выполнении ребер и канавок на поверхности электроизоляционных деталей допускается принимать более низкие минимальные значения путей утечки, соответствующие более высокой группе трекингостойкости (например б вместо в), при условии, что:

а) ребра на поверхности имеют высоту не менее 3 мм и толщину, соответствующую механической прочности материала, при минимальном значении 1 мм;

б) канавки на поверхности имеют глубину 3 мм и ширину не менее 3 мм;

в) ребра, выступы и канавки удалены от токоведущих частей на расстояние не менее 3 мм.

Примечание - Выступы над поверхностью или углубления в поверхности рассматривают соответственно как ребра или канавки независимо от их геометрической формы.

Пути утечки должны определяться с учетом приложения Б и таблицы 2.

Пути утечки должны находиться по возможности не в одной плоскости, что может быть достигнуто выполнением закругленных ребер, канавок, выступов, ступенек, расположенных таким образом, чтобы исключить непрерывность отложенного слоя пыли. Радиус закруглений должен быть не менее 0,5 мм.

4.3.5 Длина пути утечки для токоведущих частей по поверхности электроизоляционных деталей, залитых твердеющим электроизоляционным материалом (термореактивным компаундом, смолой) или погруженных в масло, должна быть не менее половины значений, указанных в таблице 2.

4.3.6 Длина пути утечки по поверхности изоляции жилы кабеля или монтажного провода, гальванически связанного с силовой цепью U £ 1140 В, между неизолированными их частями и заземленными частями оболочки или кабеля (например в экранированном кабеле - длина пути утечки между неизолированной частью жилы и экраном) не должна быть менее полуторакратного значения длины пути утечки, указанной в таблице 2, для соответствующей группы материалов. Для материалов нетрекингостойких путь утечки должен быть не менее полуторакратного (а для цепей на напряжение 1140 В - однократного) значения длины пути утечки, указанного в таблице 2 для материалов группы г.

4.3.7 Изоляционные детали отдельных токоведущих частей должны быть выполнены как одно целое или механически равнопрочно склеены. Склеенные детали считают как одно целое, если токи утечки проходят по их внешней поверхности (см. рисунки Б.11 и Б.12).

Клеевые соединения должны располагаться так, чтобы исключалась возможность прохождения вдоль них токов утечки (см. рисунок Б.13). Допускается расположение клеевых соединений вдоль путей утечки при условии, что клеящий состав имеет трекингостойкость не ниже трекингостойкости склеиваемых деталей и соединение выполнено заподлицо с поверхностью деталей без раковин, вздутий, трещин и т.д.

4.3.8 Допускается стыковка изоляционных деталей, неподвижных относительно друг друга, без склеивания. При этом стыки не считают проводниками, если стыкуемые детали находятся в дополнительной оболочке со степенью защиты от внешних воздействий не ниже IP54 и поверхности стыков доступны для устранения загрязнений при профилактических осмотрах.

Примечание - Пункт не распространяется на изоляцию между токоведущими и заземленными частями.

4.3.9 Электрические зазоры между токоведущими частями должны соответствовать значениям, указанным в таблице 2.

Электрические зазоры определяют как функцию рабочего напряжения, оговоренного изготовителем оборудования. В случае, когда оборудование рассчитано для диапазона или для нескольких номинальных напряжений, выбор электрических зазоров осуществляют по максимальному из значений.

Электрические зазоры между токоведущими частями и заземленным корпусом должны выбираться по линейному напряжению.

При определении величины электрического зазора необходимо руководствоваться рисунками Б.15 и Б.16.

4.3.10 Пути утечки и электрические зазоры в процессе эксплуатации электрооборудования не должны снижаться ниже нормированных под воздействием механических нагрузок, нагрева, вибраций, сотрясений, а также электродинамических усилий, возникающих при коротких замыканиях.

5 Методы испытаний

5.1 Испытания рудничного электрооборудования по настоящему стандарту проводят аккредитованные испытательные организации с целью проверки соответствия электроизоляционных материалов и конструкций изоляции требованиям трекингостойкости и стойкости к воздействию влажности воздуха.

5.2 Определение трекингостойкости

5.2.1 Определение трекингостойкости - в соответствии с требованиями ГОСТ 27473 по методике, приведенной в 5.2.4 настоящего стандарта.

Метод основан на определении напряжения, при котором после нанесения на поверхность образца 50 или 100 капель электролита не наблюдается образование трекинга и глубина эрозии не превышает 2 мм, и предназначен для классификации твердых электроизоляционных материалов по группам.

5.2.2 Испытуемый образец

На образце можно использовать любой плоский участок с достаточной поверхностью, чтобы во время испытания электролит не мог стекать с краев образца. Рекомендуются плоские участки размером не менее 15´15 мм. Толщина образца должна быть не менее 3 мм; ее записывают в протоколе испытаний.

При испытании покрытий последние должны наноситься на металлическую подложку (пластину) размером 100´100 мм.

Толщина покрытия должна быть не менее 3 мм.

Поверхность образца должна быть: чистой без пыли, грязи, следов пальцев, смазки пресс-формы, масла или других загрязнителей, которые могут повлиять на результаты испытаний. Необходимо соблюдать осторожность при очистке образца, чтобы устранить набухание, размягчение, значительное повреждение поверхности или другие нарушения материала. Методика очистки должна быть указана в протоколе испытаний.

Перед испытанием образцы должны быть выдержаны в течение 24 ч в нормальных условиях по ГОСТ 15150.

5.2.3 Испытательная аппаратура

5.2.3.1 Электроды

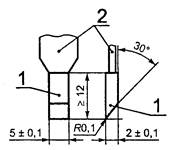

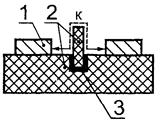

Два платиновых электрода с прямоугольным поперечным сечением 5´2 мм, один конец срезан под углом 30 ° (рисунок 1). Срезанный край должен быть слегка закруглен.

Рисунок 1

Рисунок 2

1 -

платиновый электрод; 2 - медный удлинитель;

3 - опора; 4 - конец капельницы; 5 - образец

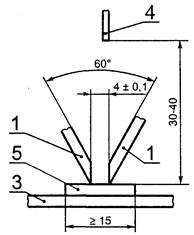

Электроды должны быть установлены симметрично в вертикальной плоскости, суммарный угол между ними должен быть равен 60 °. Поверхности срезов электродов должны быть вертикальными и удалены друг от друга по плоской горизонтальной поверхности образца на (4,0 ± 0,1) мм (рисунок 2). Нажимное усилие каждого электрода на поверхность образца должно составлять (1 ± 0,05) Н. Схема установки электродов на образце показана на рисунке 3.

1 - платиновый электрод; 2 - медный удлинитель; 3 -

опора;

4 - конец капельницы; 5 - образец; 6 - изоляционная трубка; 7 -

груз

Рисунок 3 - Образец испытательного устройства

Примечание - Когда для моделирования условий работы вместо платины используют какой-либо другой металл, его указывают в протоколе испытаний. Полученные при этом результаты не следует обозначать СИТ или КИТ.

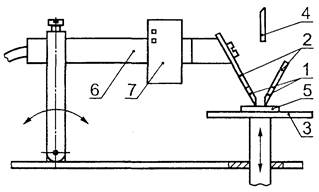

5.2.3.2 Испытательная цепь

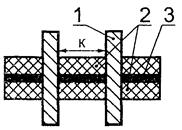

К электродам следует прикладывать синусоидальное напряжение частотой 48 - 60 Гц, изменяющееся в пределах 100 - 600 В. Мощность источника питания должна быть не менее 0,5 кВ×А. Основная схема показана на рисунке 4.

Переменное сопротивление позволяет устанавливать ток между короткозамкнутыми электродами (1,0 + 0,1) А; напряжение на вольтметре при этом не должно снижаться более чем на 10 %.

Защитное реле в испытательной схеме будет срабатывать, когда ток 0,5 А или больше будет протекать в течение 2 с.

1

- выключатель; 2 - источник переменного тока на 100 - 600 В;

3 - защитное реле; 4 - переменный резистор; 5 - электроды; 6 -

образец

Рисунок 4 - Образец испытательной схемы

5.2.3.3 Капельница

Поверхность между электродами смачивают каплями испытательного раствора с интервалами (30 ± 5) с. Капли должны падать в середину расстояния между электродами с высоты 30 - 40 мм. Масса капли должна быть 25+5 мг. Перед каждым испытанием иглу или другое приспособление для подачи капель очищают и выпускают достаточное количество капель, чтобы обеспечить правильную концентрацию испытательного раствора.

Примечания

1 Когда испытательный раствор остается на игле после испытания, испарение повышает концентрацию. 5 - 20 капель, в зависимости от промежутка времени между испытаниями, обычно достаточно, чтобы удалить любую жидкость с повышенной концентрацией.

2 Для установления размера капель необходимо, чтобы в 1 см3 жидкости было не менее 44 и не более 50 капель. Размер капель периодически проверяют.

3 В качестве капельницы можно использовать иглу от шприца наружным диаметром 0,9 - 1,1 мм со срезанным под прямым утлом концом.

4 В отдельных случаях отклонения от принятого интервала подачи капель ±5 с могут повлиять на результаты. Тогда должно быть установлено отклонение +1 с.

Раствор А: (0,1 ± 0,002) % по массе хлорида аммония (NH4C1) в дистиллированной или деионизированной воде. Удельное сопротивление при (23 ± 1) °С составляет (395 ± 5) Ом×см.

Раствор В: (0,1 ± 0,002) % по массе хлорида аммония и (0,5 ± 0,002) % по массе сульфонатнатрийалкилнафталена в дистиллированной или деионизированной воде. Удельное сопротивление при (23 ± 1) °С составляет (170 ± 5) Ом×см.

Раствор А является предпочтительным.

В качестве более агрессивного загрязняющего вещества применяют раствор В. Для обозначения раствора В после значения СИТ и КИТ следует ставить букву М (например СИТ 250М).

Когда используют другие растворы, а не растворы А и В, это указывают в протоколе испытаний, причем результаты не обозначают СИТ или КИТ.

Примечание - Образование токопроводящих мостиков ускоряется при снижении удельного сопротивления раствора и зависит от химической природы испытательного раствора.

5.2.5 Методика

Испытание проводят на образцах, защищенных от сквозняков, при окружающей температуре (23 ± 5) ºС. Загрязнение электродов может повлиять на результаты испытаний, поэтому их следует очищать перед каждым испытанием.

Испытуемые образцы устанавливают на металлической или стеклянной подставке таким образом, чтобы испытуемая поверхность была горизонтальной, а нажимное усилие скошенных концов обоих электродов на образец равно нормированной величине.

Расстояние между электродами проверяют; электроды должны иметь хороший контакт с образцом. Если края электродов подверглись эрозии, их следует восстановить. Испытательное напряжение выбирают из интервала 100 - 600 В, кратное 25, и сопротивление регулируют таким образом, чтобы ток короткого замыкания был в установленных пределах. После этого капли электролита наносят на поверхность образца до тех пор, пока не произойдет замыкания в результате образования токопроводящего мостика или пока не будет нанесено 50 капель.

Замыкание фиксируют в том случае, когда ток 0,5 А или больше проходит по токопроводящему мостику между электродами на поверхности образца не менее 2 с и, следовательно, приводит в действие защитное реле, или если образец загорается без срабатывания защитного реле.

Примечания

1 Если на одном образце проводят несколько испытаний, необходимо принять меры к тому, чтобы места испытаний были достаточно удалены друг от друга и не загрязнялись бы брызгами соседних испытаний.

2 Если опора испытательного устройства (см. рисунок 3) металлическая, она должна быть включена в испытательную схему для фиксации замыкания, вызванного эрозией образца.

3 Так как во время испытания могут выделяться ядовитые или сильно пахнущие газы, рекомендуется предусмотреть меры для их безопасного удаления.

5.2.5.2 Определение сравнительного индекса трекингостойкости

Устанавливают напряжение на выбранном уровне и проводят испытание до тех пор, пока не будет нанесено 50 капель или пока не произойдет замыкания. Повторяют испытание на других участках при более высоком напряжении до тех пор, пока не будет установлено максимальное напряжение, при котором не происходит закорачивания при 50 каплях на пяти участках испытания. Числовой величиной этого напряжения будет СИТ, например СИТ 425, при условии, что напряжение, сниженное на 25 В, не вызывает закорачивания при 100 каплях при испытании на пяти новых участках. Некоторые материалы не отвечают последнему требованию. Для этих материалов установлено максимальное напряжение, при котором каждый из пяти участков выдерживает 100 или более капель, и величину этого напряжения указывают дополнительно к СИТ, например СИТ 425 (375).

Примечания

1 Если свойства материала неизвестны, начальное испытательное напряжение должно находиться в середине испытательного диапазона, например 300 В. Напряжение повышают, если образец выдерживает 50 капель, или уменьшают, если образец выходит из строя до воздействия 50 капель. Изменение напряжения должно составлять 25 В или быть кратным 20. Процесс продолжают до тех пор, пока не будет установлено наивысшее напряжение, при котором пять образцов выдерживают 50 капель.

2 Для большинства материалов напряжение, при котором образец выдерживают 50 капель без образования проводящего мостика, является асимптотической функцией от количества капель. Испытание, проводимое при напряжении, на 25 В ниже максимального, при котором образец выдерживает 50 капель, предназначено для подтверждения асимптотического хода этой зависимости. Чем больше отклонение напряжения, полученное при падении 100 капель, тем больше отклонение зависимости от асимптоты.

3 При испытаниях с большими напряжениями, когда количество капель превышает 50, может происходить замыкание (которое показывает защитное реле), но не в результате проводящих мостиков, как указано в 3.3, а в результате накопления раствора и загрязнений в канавках или углублениях на поверхности. В этом случае проводят новые испытания или указывают в протоколе испытаний, что невозможно получить нормальные результаты испытаний.

5.2.5.3 Контрольное испытание на трекингостойкость

Когда стандарты на технические требования к материалам, на электрооборудование или другие стандарты устанавливают только контрольное испытание, его проводят в соответствии с 5.2.5.1, но при одном заданном напряжении. Требуемое количество образцов должно выдерживать 50 или 100 капель без закорачивания.

Рекомендуется пять образцов. Меньшее количество образцов оговаривают в особых случаях.

Предпочтительными испытательными напряжениями являются 175, 250, 300, 375, 500 или 600 В. Для КИТ рекомендуется сокращенное обозначение.

5.2.5.4 Определение эрозии

Образцы, не имеющие токопроводящих мостиков, очищают от загрязнений или прилипших продуктов распада и помещают на пластинку глубиномера. Максимальную глубину эрозии каждого образца измеряют с погрешностью 0,1 мм с помощью щупа диаметром 1 мм с закругленным концом. В протокол испытаний записывают максимальное значение пяти измерений.

Если испытания проводят согласно 5.2.5.2, эрозию измеряют на пяти образцах, испытанных под напряжением, соответствующим СИТ.

Если испытания проводят в соответствии с 5.2.5.3, эрозию измеряют на образцах, которые выдерживают 50 капель при заданном напряжении.

Материал относится к одной из групп по трекингостойкости, если при заданном напряжении после подачи 50 капель электролита во всех пяти точках испытуемых образцов не образуется трекинг, приводящий к возникновению короткого замыкания, и глубина эрозии не превышает 2 мм.

Материал, не выдержавший испытаний при 175 В, следует считать нетрекингостойким.

По результатам испытаний устанавливают группу электроизоляционного материала согласно таблице 1.

5.2.6 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

1) описание испытуемого образца;

2) толщину образца;

3) характер поверхности:

- подвергалась ли испытанию поверхность образца ранее, шлифовалась ли испытуемая поверхность;

- является ли поверхность лакированной;

- имеет ли поверхность царапины;

4) методики кондиционирования и очистки;

5) металл электрода, если используется не платина;

6) загрязняющий раствор, если не используется раствор А или В;

7) сравнительный индекс трекингостойкости:

- например «СИТ 400», «СИТ 400М» или «СИТ 400 (350)», глубина эрозии, например «СИТ 275-1,2», «СИТ 275М-1,2» или «СИТ 275 (200)-1,2»;

8) контрольный индекс трекингостойкости:

- выдерживает образец испытание или выходит из строя при заданном напряжении, например «выдерживает при КИТ 175» или «выходит из строя при КИТ 175М»;

- выдерживает образец испытание или выходит из строя при заданной глубине эрозии и заданном напряжении, например «выдерживает при КИТ 250-0,8» или «выходит из строя при КИТ 250М-0,8»;

9) если перечисления 7, 8 не могут быть заполнены вследствие возгорания образца, это отмечают в протоколе испытаний.

5.3 Испытание на воздействие влажности воздуха

5.3.1 Испытания рудничного электрооборудования на воздействие влажности воздуха проводят по ГОСТ 15963 как для электрооборудования, предназначенного для работы при относительной влажности и температуре, указанных в 4.1, с учетом изменений и дополнений, изложенных в 5.3 настоящего стандарта.

5.3.2 Внутренний объем испытательной камеры должен обеспечивать возможность проведения одновременных испытаний образцов электрооборудования в количестве, указанном в 5.3.6.

5.3.3 Скорость воздушного потока в камере должна составлять (4,5 ± 0,5) м/с.

По согласованию с испытательной организацией допускается проводить испытания при скорости воздушного потока в камере, отличной от приведенной.

5.3.4 Вводные устройства в камере должны обеспечивать:

а) включение электрической нагрузки на оборудование;

б) испытание изоляции электрооборудования повышенным напряжением;

в) измерение сопротивления изоляции между фазами, а также между силовыми цепями и корпусом испытуемого электрооборудования.

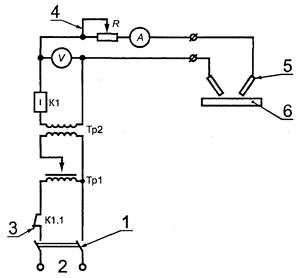

5.3.5 Схема для измерения сопротивления изоляции должна обеспечивать возможность измерения сопротивления изоляции испытуемого электрооборудования постоянному току, наложенному на переменный. Класс приборов, используемых для измерения напряжения и тока, должен быть не ниже: по переменному току - 4,0; по постоянному - 2,5.

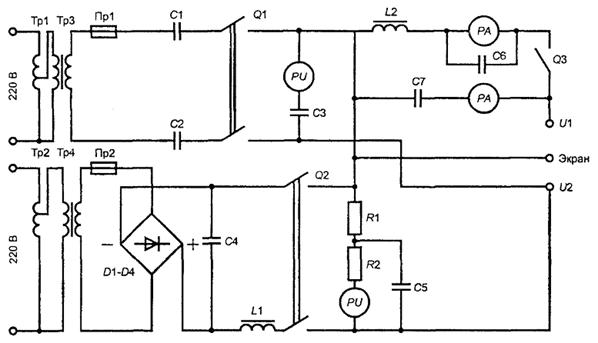

Сопротивление изоляции электрооборудования, как правило, должно быть измерено постоянным током, наложенным на переменный. Переменное напряжение должно быть равно фазному напряжению сети, а постоянное - максимальному оперативному напряжению аппарата (реле утечки), контролирующего уровень сопротивления сетей, для работы в которых предназначено испытуемое электрооборудование. Примерная схема измерения сопротивления приведена на рисунке 5.

D1 - D4 - диоды;

Tp1, Тр2 - автотрансформаторы; Тр3,

Тр4 - разделительные трансформаторы; Пр1, Пр2 - предохранители;

Q1, Q2 -

тумблеры; С1 - С5 и С7 - бумажные конденсаторы (фильтры); С6 -

конденсатор электролитический (фильтр);

L1, L2

- дроссели (фильтры); R1, R2 - внутреннее сопротивление вольтметра; U1, U2 - измерительные

выводы

Рисунок 5 - Принципиальная схема измерения

сопротивления изоляции электрооборудования по

методу наложения

При измерениях сопротивления изоляции испытуемого электрооборудования должны быть обеспечены надлежащие меры по защите от утечек на вводах камеры и испытуемого изделия (экранировка, специальные методы измерений и т.п.). Допускается проводить измерение сопротивления изоляции другими методами, при этом должно быть подтверждено соответствие измеряемых величин (кроме измеренных мегаомметром) со значениями, полученными рекомендуемым методом наложения.

При небольших сериях и опытных партиях по согласованию с испытательной организацией допускается проводить испытания на меньшем количестве образцов.

Крупногабаритные изделия, которые не могут быть испытаны в собранном виде, допускается испытывать по частям или испытывать узлы и детали в отдельности. Требования к проведению испытаний должны быть согласованы в каждом конкретном случае с испытательной организацией с учетом 5.3.1.

5.3.7 К испытаниям должны приниматься образцы электрооборудования, прошедшие приемосдаточные испытания. Мелкие неисправности механических и электрических частей могут устраняться в процессе монтажа изделий в испытательной камере.

Настоящие требования не распространяются на рудничные переносные приборы и устройства индивидуального пользования, которые не должны вскрываться в шахте.

5.3.9 Виды защиты, которые могут мешать проведению испытаний (тепловая, от утечек и т.п.), должны быть отключены.

5.3.10 Перед установкой в испытательную камеру образец выдерживают в нормальных условиях по ГОСТ 15150 не менее суток.

5.3.11 Изделия должны устанавливаться в камере на подставках из высококачественного изоляционного материала (например фторопласта, органического стекла и т.п.), обеспечивающих их изоляцию от корпуса камеры и друг от друга.

5.3.12 Испытуемое изделие устанавливают в камере таким образом, чтобы открытые крышки образцов или отверстия в оболочках находились на стороне, противоположной направлению движению воздушного потока.

5.3.13 Испытуемые изделия закрепляют в камере во избежание самопроизвольного перемещения их при работе (включение нагрузки, реверсирование и т.п.).

Если методы испытания повышенным напряжением после установки электрооборудования перед сдачей в эксплуатацию не указаны, то испытательное напряжение снижают на 50 % по сравнению с нормируемыми стандартами для изделий в собранном виде.

Допускается извлекать образцы из камеры на время, необходимое для проверки электрической прочности.

5.3.15 Испытания аппаратов управления и распределения электрической энергии напряжением до 1140 В

5.3.15.1 Испытания проводят по длительному режиму.

Аппараты управления и распределения электрической энергии должны проходить испытания с разгерметизацией в соответствии с 5.3.8, 5.3.15.2, 5.3.15.3. При этом допускается кратковременное, не более 10 мин, нарушение испытательного режима.

5.3.15.3 Аппараты управления и распределения электрической энергии, не имеющие электрической дуги на силовых контактах при нормальной работе (бездуговые, бесконтактные, вакуумные и т.п.), а также аппараты с ручным управлением (автоматические и неавтоматические выключатели, контроллеры, кнопочные посты управления и т.п.) испытывают без нагрузки. Эти аппараты должны проходить испытание на функционирование согласно ГОСТ 16962.1. Режим работы указанных аппаратов при испытании на функционирование должен приводиться в стандартах или технических условиях на изделия конкретных видов.

5.3.15.4 На 21 сут испытаний камеру переводят на постоянный климатический режим: температура (35 ± 2) °С, относительная влажность 92 - 98 %. Этот режим поддерживают в течение суток.

За минимальный уровень сопротивления изоляции аппарата принимают среднее значение активного сопротивления, измеренное за последние 16 ч испытаний.

5.3.15.5 Измерение сопротивления изоляции аппаратов на 1 - 20 сут испытаний проводят не реже одного раза в сутки, на 21 сут - через 2 ч. Измерение сопротивления изоляции проводят непосредственно перед включением обогрева камеры.

5.3.15.6 После демонтирования и извлечения аппарата из камеры проводят внешний осмотр всех основных узлов и деталей каждого аппарата.

5.3.15.7 Аппарат данного типа считают выдержавшим испытания на воздействие влажности воздуха при условии, если:

а) все образцы аппарата остались работоспособными (не возникало короткого замыкания между силовыми цепями, а также между силовыми цепями и корпусом и т.п.);

б) минимальный уровень сопротивления изоляции силовых цепей относительно корпуса аппарата не снизился ниже 300 кОм, для станций управления - 350 кОм на каждый контактор;

в) не отмечено растрескивание (появление мелких и глубоких волосяных трещин) или размягчение лакокрасочных покрытий и пластмасс изоляционных деталей.

5.3.16 Испытания асинхронных электродвигателей с короткозамкнутым ротором напряжением до 1140В

5.3.16.1 Перед помещением в камеру электродвигателей в их обмотки устанавливают не менее четырех термопар в наиболее нагреваемых точках по данным температурного поля обмотки электродвигателя. Термопары накладывают на изоляцию и надежно изолируют от корпуса электродвигателя так, чтобы наличие их не отражалось на результатах испытаний изоляции повышенным напряжением в соответствии с 5.3.14. Допускается проводить контроль температуры другими методами.

5.3.16.2 Испытания проводят по ускоренному режиму.

5.3.16.3 При испытаниях проводят измерения сопротивления изоляции токоведущих частей относительно корпуса и между фазами. Замеры сопротивления изоляции проводят не реже чем через 2 ч на 9 и 12 сут испытаний и не реже чем один раз за цикл - в остальное время.

5.3.16.4 На 9 сут испытаний камеру переводят на постоянный климатический режим при температуре (35 ± 2) °С и относительной влажности воздуха 92 - 98 %. Этот режим поддерживают в течение суток.

5.3.16.5 На 10 сут испытаний тепловлагокамеру переводят в климатический режим в соответствии с 5.3.16.2 и выдерживают такой режим в течение суток.

5.3.16.6 На 10 сут испытаний в течение последних 6 ч проводят проверку электродвигателей на функционирование (при номинальных напряжении и нагрузке). Допускается проведение этих испытаний вне камеры не более чем через 30 мин после извлечения электродвигателя из камеры.

При испытаниях в камере вместо проверки на функционирование при номинальной нагрузке допускается проводить проверку в режиме реверсирования или периодических пусков и остановок (если реверсирование не допускается в соответствии со стандартом на электродвигатели испытуемого типа). Режимы реверсирования и пусков должны соответствовать наиболее тяжелому режиму работы, предусмотренному стандартами на электродвигатели данного типа. Частота реверсирования должна быть такой, чтобы обеспечивался подъем температуры обмоток электродвигателей до максимально допустимой в течение не более 45 мин. За максимально допустимую принимают температуру, которая на 10 % выше длительно допустимой для изоляции данного класса нагревостойкости. Когда температура обмоток достигает максимально допустимой, электродвигатель переключают на работу вхолостую. После охлаждения обмоток на 30 % от максимально допустимой температуры его вновь переводят на режим реверсирования.

Перед испытанием на функционирование замеряют сопротивление изоляции электродвигателей.

5.3.16.7 После испытаний на функционирование измеряют сопротивление изоляции электродвигателя. Если испытания на функционирование проводились вне камеры, электродвигатели снова помещают в камеру. Камеру переводят на постоянный климатический режим при температуре (35±2) °С и относительной влажности воздуха (97 ± 3) %. Этот режим выдерживают в течение 2 сут.

За минимальный уровень сопротивления изоляции двигателя принимают меньшее из двух усредненных значений сопротивления до и после функционирования, измеренного соответственно на 9 и 12 сут.

5.3.16.8 Электродвигатель данного типа считают выдержавшим испытание на воздействие влажного тепла при условии, если:

а) все образцы электродвигателя выдержали проверку на функционирование;

б) изоляция всех образцов выдержала испытания повышенным напряжением;

в) не произошло повреждения межвитковой изоляции обмоток при испытаниях;

г) не произошло повреждения проходных изоляторов (растрескивание, коробление, образование токопроводящих мостиков на поверхности и пр.);

д) не отмечено растрескивание (появление мелких или глубоких волосяных трещин) или размягчение лакокрасочных покрытий и пластмасс изоляционных деталей;

е) минимальный уровень сопротивления изоляции силовых цепей относительно корпуса электродвигателя не снизился ниже 0,5 МОм для комбайновых и конвейерных и 1,0 МОм - для электродвигателей остальных типов. Минимальный уровень сопротивления изоляции определяют как среднее арифметическое значение сопротивления изоляции за последние 16 ч измерений.

5.3.17 Испытания изделий шахтной автоматики

5.3.17.1 Испытания проводят по длительному режиму с разгерметизацией оболочки в соответствии с 5.3.8.

5.3.17.2 Испытание на функционирование проводят при номинальной нагрузке, указанной в стандартах (ТУ) на изделия конкретного вида.

5.3.17.3 Минимальный уровень сопротивления определяют в соответствии с 5.3.15.4.

5.3.17.4 Изделия считают выдержавшими испытания на воздействие влажности воздуха при условии, если:

а) все образцы выдержали проверку на функционирование и остались работоспособными в соответствии со стандартами (ТУ) на изделия конкретного вида;

б) растрескивание или размягчение лакокрасочных покрытий соответствует ГОСТ 15963;

в) элементы схемы, гальванически связанные с силовой участковой сетью, имеют сопротивление изоляции относительно корпуса не менее 300 кОм.

5.3.18 Мелкие неисправности испытуемых изделий (нарушение монтажа, выход из строя сигнальных ламп и т.п.) могут устраняться в процессе испытаний. При устранении неисправностей режим работы теплокамеры не должен нарушаться на длительное время (более чем на 1 - 2 ч).

5.3.19 Порядок проведения испытаний рудничного электрооборудования всех других видов на воздействие влажности воздуха должен соответствовать общим положениям 5.3.

5.3.20 Порядок проведения испытаний на воздействие влажности воздуха рудничных переносных приборов и устройств индивидуального пользования устанавливается в стандартах или технических условиях на изделия конкретных видов.

ПРИЛОЖЕНИЕ А

(справочное)

Примерная классификация электроизоляционных материалов

|

Группа материала |

Наименование, марка материала |

|

а |

Электрокерамика (фарфор, стеатит, кордиерит); слюда и слюдяные материалы без органических связующих; электроизоляционные стекла (ситаллы, микалекс) |

|

б |

Аминопласты марок МФВ1, МФВ2, МФВ3 (К-78-51), МФЕ1 (ДО-2) по ГОСТ 9359; пресс-материалы на основе кремнийорганических смол ПКО-1-1-1 (КФ-9), ПКО-1-1-3 (КФ-10), ПКО-1-2-4 (КМС-9), ПКО-1-3-5 (КПЖ-9), ПКО-1-3-11 (КМК-218), ПКО-1-3-12 (КМК-218Л), ПКО-1-2-13 (ПК-9), ПКО-1-2-15 (ТП-110РМ); асбоцемент, асботекстолит; стеклотекстолиты СКМ-9, СТКМ; фторопласт-4; компанор М-5 ЭШ; пресс-материалы на основе полиэфирной смолы ПСК-5РМ |

|

в |

Пресс-материалы на основе полиэфирных смол (премиксы) ПСК-5, ПСК-5Н, ПСК-ОРМТ, ПСК-ОРВМТ, лавсановый гетинакс ЛГ-20 |

|

г |

Премиксы ПСК-5Т, ПСК-5НТ; полиамид 610, полистирол листовой АБС-2020, паронит ПОН |

ПРИЛОЖЕНИЕ Б

(обязательное)

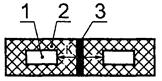

Примеры определения путей утечки и электрических зазоров

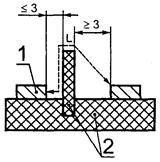

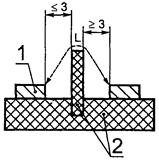

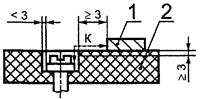

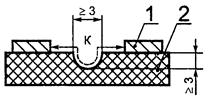

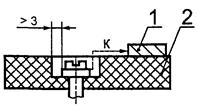

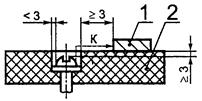

Рисунок Б.1

Рисунок Б.2

Рисунок Б.3

Рисунок Б.4

Рисунок Б.5

Рисунок Б.6

Рисунок Б.7

Рисунок Б.8

Рисунок Б.9

Рисунок Б.10

Рисунок Б.11

Рисунок Б.12

Рисунок Б.13

Рисунок Б.14

Рисунок Б.15

Рисунок Б.16

L - электрический зазор; К - путь утечки; 1

- металл;

2 - электроизоляционный материал; 3 - клеевое соединение

Ключевые слова: электрооборудование взрывозащищенное, рудничное, пути утечки, электрические зазоры, изоляция, методы, испытания, трекингостойкость