ГОСТ Р 50853-96

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УСТАНОВКИ

ГЕОЛОГОРАЗВЕДОЧНЫЕ БУРОВЫЕ.

НАСОСЫ БУРОВЫЕ

МЕТОДЫ ИСПЫТАНИЙ

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Комитетом Российской Федерации по геологии и использованию недр (Роскомнедра)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 31.01.96 № 41

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ Р 50853-96

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УСТАНОВКИ ГЕОЛОГОРАЗВЕДОЧНЫЕ БУРОВЫЕ.

НАСОСЫ БУРОВЫЕ

Методы испытаний

Plants

of geological prospecting boring.

Boring pumps. Test methods

Дата введения 1997-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на буровые насосы по ГОСТ 28185, насосные агрегаты и насосные установки (далее - насосы, агрегаты, установки)* для бурения геологоразведочных скважин на твердые полезные ископаемые и устанавливает методы контроля показателей при проведении испытаний.

Номенклатуру показателей, подлежащих контролю при испытаниях насосов, следует определять в соответствии с нормативными документами на эту продукцию.

______

* Определения терминов «насос», «насосный агрегат» и «насосная установка» - по ГОСТ 17398.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.028-80 (СТ СЭВ 1413-78) ССБТ. Шум. Определение шумовых характеристик источников шума. Ориентировочный метод

ГОСТ 12.2.108-85 (СТ СЭВ 4783-84) ССБТ. Установки для бурения геологоразведочных и гидрогеологических скважин. Требования безопасности

ГОСТ 27.410-87 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность

ГОСТ 17398-72 Насосы. Термины и определения

ГОСТ 22551-77 Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия

ГОСТ 28177-89 Глины формовочные бентонитовые. Общие технические условия

ГОСТ 28185-89 (СТ СЭВ 1045-88) Установки геологоразведочные буровые. Насосы буровые. Основные параметры

3 ОБЩИЕ ТРЕБОВАНИЯ

3.1 Важнейшими показателями и требованиями, которые определяют и контролируют при испытаниях буровых насосов для достоверной оценки их качества, являются:

3.1.1 Показатели назначения:

- наибольшая подача;

- наименьшая подача;

- наибольшее давление нагнетания;

- полезная мощность.

3.1.2 Показатель использования материалов и энергии:

- удельная масса.

3.1.3 Показатель надежности:

- средняя наработка на отказ.

3.1.4 Эргономический показатель:

- уровень звуковой мощности.

3.1.5 Требования безопасности.

В соответствии с ГОСТ 12.2.108 проверяют выполнение следующих требований безопасности:

3.1.5.1 Наличие манометра и предохранительного устройства, срабатывающего при заданном давлении в нагнетательной системе.

3.1.5.2 Наличие приспособлений для замены быстроизнашивающихся деталей (клапанов, втулок и т.п.), а также для присоединения шлангов к штуцерам.

3.1.5.3 Исключение возможности травмирования обслуживающего персонала струей жидкости при повреждении уплотнений.

3.1.6 Требования к комплектации, маркировке и упаковке.

3.2 При испытаниях насосов все показатели, кроме удельной массы, определяют для насоса совместно со стендовым двигателем, тип и марку которого указывают в протоколе испытаний.

При испытаниях насосных агрегатов и установок все показатели определяют для образца в целом.

3.3 Испытаниям подвергают один образец, отобранный и идентифицированный в установленном стандартом или техническими условиями порядке.

4 ПОДГОТОВКА К ИСПЫТАНИЯМ

4.1 Персонал, проводящий испытания, должен быть ознакомлен с особенностями конструкции образца, порядком его монтажа и подготовки к работе, правилами технического обслуживания и требованиями безопасности.

4.2 Образец монтируют и устанавливают в испытательной лаборатории в соответствии с требованиями эксплуатационных документов.

5 ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ И СРЕДСТВА ИЗМЕРЕНИЙ

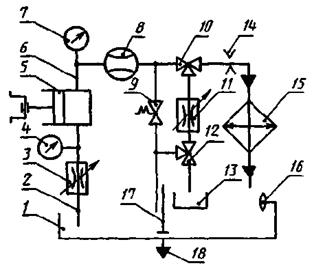

5.1 Испытания проводят на стенде, выполненном по схеме, представленной в приложении А.

5.2 Оборудование стенда:

- расходная емкость для жидкости, в качестве которой целесообразно использовать глиномешалку, вместимостью 2 м3;

- всасывающая линия с задвижкой-дросселем и мановакуумметром;

- напорная линия с манометром, расходомером, предохранительным клапаном, трехходовыми кранами и дросселем, мерным баком, набором дроссельных шайб и теплообменником.

5.3 Испытуемый насос должен быть расположен на стенде так, чтобы ось всасывающего патрубка находилась на 2500 мм выше уровня жидкости в расходной емкости.

5.4 Для автоматического отключения двигателя испытуемого насоса при недопустимом повышении давления нагнетания или понижении уровня жидкости рекомендуется оборудовать стенд электроконтактным манометром в напорной линии и датчиком уровня в расходной емкости.

5.5 Учет времени испытаний при контроле средней наработки на отказ целесообразно проводить счетчиком машинного времени.

5.6 При испытаниях применяют следующие средства измерений:

- мановакуумметр, класс точности 2,5;

- манометр, класс точности 2,5;

- расходомер, класс точности 1,0 (для измерений наибольшей и наименьшей подачи);

- расходомер, класс точности 4,0 (для контроля подачи при испытаниях на надежность);

- весы или динамометр, класс точности 2,0;

- ваттметр, класс точности 0,5;

- шумомер, класс точности 1,0;

- секундомер, предельная погрешность ±1 с за 30 мин;

- мерный бак, предел относительной погрешности ±1,0 %;

- вискозиметр, предел относительной погрешности ±0,5 с;

- ареометр, предел относительной погрешности ±0,02 г/см3;

- отстойник с ценой деления 0,1 см;

- счетчик машинного времени с ценой деления 0,1 ч.

5.7 Испытательное оборудование и средства измерений должны иметь соответствующие аттестаты и свидетельства о поверке или калибровке.

6 МЕТОДЫ ИСПЫТАНИЙ

6.1 Контроль подачи

6.1.1 Контроль подачи (наибольшей и наименьшей) проводят при паспортном давлении на соответствующих ступенях подачи, паспортных частотах вращения коленчатого вала и диаметрах вытеснителей. Рабочая жидкость - вода.

6.1.2 Измерение подачи проводят объемным или гидродинамическим методом.

6.1.3 При объемном методе одновременно измеряют объем жидкости и время ее протекания.

6.1.4 Объем жидкости измеряют с помощью тарированного мерного бака, размеры которого должны быть выбраны так, чтобы время его заполнения составляло не менее 60 с. Цена деления мерного бака должна быть не более 5 дм3. Для градуировки мерного бака используют мерную емкость с предельной погрешностью не более 0,5 %.

6.1.5 Время протекания объема жидкости (заполнения мерного бака) измеряют механическим секундомером.

6.1.6 При гидродинамическом методе подачу измеряют расходомером.

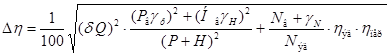

6.1.7 Относительную погрешность определения подачи DQ объемным методом оценивают по формуле

![]()

где dQo.п и dt - пределы относительных погрешностей измерения объема и времени протекания жидкости.

6.2 Контроль наибольшего давления нагнетания

6.2.1 Контроль наибольшего давления нагнетания проводят при соответствующих ступенях подачи, частоте вращения коленчатого вала и диаметре вытеснителей. Рабочая жидкость - вода.

6.2.2 Давление измеряют с помощью манометра, который должен быть выбран так, чтобы показания находились в средней трети шкалы.

Для снижения колебаний стрелки при измерении давления перед прибором допускается устанавливать гаситель пульсаций. Колебание стрелки прибора не должно выходить за пределы трех делений шкалы.

6.2.3 Давление измеряют на расстоянии от насоса не более шести диаметров отводящего трубопровода или в месте, предусмотренном на насосе.

6.3 Проверка полезной мощности

6.3.1 Значение полезной мощности определяют расчетом по результатам одновременных измерений наибольшей подачи и наибольшего давления нагнетания:

![]() (1)

(1)

где Nп - полезная мощность, кВт;

Q - измеренная наибольшая подача, дм3/мин;

Р - наибольшее давление нагнетания, МПа;

Нв - вакуумметрическая высота всасывания, МПа.

6.3.2 Предел относительной погрешности результата определения полезной мощности

![]()

где dQ, dР и dНв - пределы относительных погрешностей измерений подачи, давления нагнетания и высоты всасывания.

6.4 Проверка удельной массы

6.4.1 Удельную массу проверяют расчетом по результатам определения сухой массы образца и полезной мощности:

![]() (2)

(2)

где Му - удельная масса, кг;

Мс - сухая масса образца, кг;

Nп - полезная мощность, кВт.

6.4.2 Сухую массу образца определяют взвешиванием на весах или динамометром. Картер и полости насоса должны быть свободны от масла и рабочей жидкости. Допускается определять массу образца путем измерения и суммирования массы отдельных его элементов.

6.4.3 Предел относительной погрешности результата определения удельной массы

![]()

где dМс и DNп - пределы относительных погрешностей определения сухой массы образца и полезной мощности.

6.5 Контроль коэффициента полезного действия

6.5.1 Значение коэффициента полезного действия (КПД) h определяют расчетом по результатам одновременных измерений подачи, давления нагнетания, высоты всасывания и мощности, потребляемой электродвигателем при работе насоса на воде при номинальной загрузке двигателя.

Для насоса

![]() (3)

(3)

Для агрегата, установки

![]() (4)

(4)

где Q - наибольшая подача, дм3;

Р - давление нагнетания, обеспечивающее номинальную загрузку двигателя, МПа;

Нв - вакуумметрическая высота всасывания, МПа;

Nэд - мощность, потребляемая электродвигателем, кВт;

hэд - КПД электродвигателя;

hпер - КПД передачи.

Предел относительной погрешности определения КПД

где dQ - предел относительной погрешности измерения расхода (при использовании расходомера);

![]()

Qв - верхний предел измерений, дм3/мин;

Qp - показания расходомера, дм3/мин;

gQ - класс точности расходомера;

Рв - верхний предел измерений манометра, МПа;

Hв - верхний предел измерений вакуумметра, МПа;

gр - класс точности манометра;

gН - класс точности вакуумметра;

Nв - верхний предел измерений ваттметра, кВт;

Nэд - показания ваттметра (мощность, потребляемая электродвигателем), кВт;

gN - класс точности ваттметра;

hэд - КПД электродвигателя;

hпер - КПД передачи;

Р - показания манометра, МПа;

Н - показания вакуумметра, МПа.

6.6 Контроль средней наработки на отказ

6.6.1 Контроль средней наработки на отказ проводят по ГОСТ 27.410 одноступенчатым методом.

6.6.2 Исходные данные для планирования контрольных испытаний:

- браковочный уровень наработки на отказ Тb принимают равным норме этого показателя, приведенной в технических условиях;

- приемочный уровень средней наработки на отказ Тa = 2Тb;

- риски потребителя и поставщика b = a = 0,2.

6.6.3 Параметры плана контрольных испытаний:

- предельное число отказов rпр = 6;

- предельная суммарная наработка rmax = 3,9Тa.

6.6.4 Решающее правило

Испытания прекращают при суммарной наработке tmax и числе отказов rпр менее шести с вынесением решения о соответствии образца требованиям технических условий либо после шестого отказа при суммарной наработке менее tmax с вынесением решения о несоответствии образца требованиям технических условий.

6.6.5 Отказы устанавливают в соответствии с критериями, установленными в документации на испытуемый образец. Типовые критерии отказов плунжерных насосов приведены в приложении Б.

6.6.6 Условия и режимы испытаний

С целью обеспечить воспроизводимость результатов испытаний должны быть соблюдены следующие условия и режимы (если в документации не установлены иные):

- подача жидкости - 50 % максимальной (для насосов со ступенчатой подачей - ближайшая ступень к 50 %-й подаче);

- давление нагнетания - (50 ± 2,5) % максимального;

- вакуумметрическая высота всасывания - 25 ... 30 кПа;

- рабочая жидкость - глинистый раствор с параметрами:

- плотность - 1,12 ... 1,18 г/см3;

- вязкость - 30 ... 35 с по вискозиметру ВБР-1;

- содержание твердых примесей - 4 % по объему.

Глинистый раствор готовят из бентонитовой глины по ГОСТ 28177. В качестве твердых примесей используют кварцевый песок марок Т, ПС-250, ПБ-150-2, Б-100-2, С-070-2, необогащенный по ГОСТ 22551.

6.6.7 В процессе испытаний проводят техническое обслуживание образца в соответствии с требованиями эксплуатационных документов.

6.6.8 Контроль режимов испытаний и параметров рабочей жидкости производят каждые 24 ч.

6.7 Контроль уровня звуковой мощности

6.7.1 Уровень звуковой мощности определяют по ГОСТ 12.1.028 при работе насоса с подачей и давлением нагнетания, указанными в 6.6.6.

6.8 Проверка выполнения требований безопасности

6.8.1 Наличие манометра и предохранительного устройства, срабатывающего при заданном давлении в нагнетательной системе, проверяют визуально, а срабатывание предохранительного устройства - экспериментально, не менее чем трехкратным поднятием давления до заданного.

6.8.2 Наличие приспособлений для замены быстроизнашивающихся деталей (клапанов, втулок и т.п.), а также для присоединения шлангов к штуцерам проверяют визуально.

6.8.3 Исключение возможности травмирования обслуживающего персонала струей жидкости при повреждении уплотнений проверяют установлением наличия соответствующих защитных устройств и оценкой их эффективности.

6.8.4 Комплектацию, маркировку и упаковку образца проверяют сличением с требованиями технических условий.

7 ПРЕДСТАВЛЕНИЕ ДАННЫХ ИЗМЕРЕНИЙ И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

7.1 Данные измерений фиксируют в протоколах или журналах, которые должны содержать дату, продолжительность, место проведения измерений, должности, фамилии и подписи сотрудников, проводивших измерения, значения измеренных величин и воспроизводимые при испытаниях условия и режимы функционирования, а также показатели точности.

7.2 Данные измерений фиксируют в той форме и в той последовательности, в которой они были получены. Предварительная обработка данных (группировка, округление, исключение отдельных значений) не допускается.

7.3 В процессе испытании для контроля средней наработки на отказ ведут журнал испытаний на надежность (приложение В), который заполняют при отказах, а при их отсутствии - через каждые 20 ... 25 ч работы образца.

7.4 Результаты испытаний оформляют протоколом испытаний, который должен содержать:

- дату и место проведения испытаний;

- обозначение насоса (агрегата, установки), заводской номер, год выпуска, обозначение стандарта или технических условий;

- наименование изготовителя;

- наименование и обозначение программы и методики испытаний;

- наименование и обозначение стенда, регистрационный номер и срок действия аттестата;

- перечень использованных средств измерений;

- данные о перекачиваемой жидкости, с которой проводили испытания, условиях и режимах испытаний;

- результаты всех выполненных измерений с указанием предельной погрешности;

- данные, рассчитанные по результатам испытаний с указанием погрешности измерений.

Заключение о соответствии испытанного образца требованиям стандарта или технических условий.

Протокол подписывают руководитель испытательной лаборатории и члены бригады, проводившей испытания.

ПРИЛОЖЕНИЕ А

(справочное)

ПРИНЦИПИАЛЬНАЯ СХЕМА ИСПЫТАТЕЛЬНОГО СТЕНДА

1 - расходная емкость; 2

- всасывающий трубопровод; 3 - дроссель всасывающего трубопровода; 4

- мановакуумметр;

5 - испытуемый насос; 6 - нагнетательный трубопровод; 7 -

манометр; 8 - расходомер; 9 - предохранительный клапан;

10 - трехходовой кран; 11 - дроссель; 12 - трехходовой

кран или перекидная воронка; 13 - мерный бак;

14 - набор дроссельных шайб; 15 - теплообменник; 16 - указатель

уровня жидкости; 17 - мешалка; 18 - слив жидкости

ПРИЛОЖЕНИЕ Б

(справочное)

ТИПОВЫЕ КРИТЕРИИ ОТКАЗОВ ПЛУНЖЕРНЫХ БУРОВЫХ НАСОСОВ

Б.1 Критериями отказов насоса являются:

а) падение значения давления нагнетания до 0 при сохранении внешнего сопротивления;

б) снижение подачи более чем на 10 % первоначально установленной;

в) любое разрушение (или износ) деталей насоса, нарушающее нормальное функционирование и требующее восстановительных работ с заменой отказавшего элемента, в том числе:

- предельное состояние уплотнительных манжет в узле сальника с плунжером;

- предельное состояние плунжера в узле сальника с плунжером;

- предельное состояние клапанного узла (уплотнительного элемента, тарели и седла);

- предельное состояние гидроблока.

Б.2 Критериями предельных состояний отдельных узлов и деталей являются:

а) плунжер - предельный износ по диаметру более чем 1,5 мм или наличие продольных рисок глубиной более 0,5 мм, отслоение хромового покрытия с образованием режущих кромок;

б) уплотнительные манжеты - начало перехода капель перекачиваемой жидкости в непрерывную течь;

в) клапанный узел - потеря уплотнительными элементами герметизирующей способности (разрушение, разрыв, расслоение и т.п.), промыв тарели и седла;

г) гидроблок - промывы.

ПРИЛОЖЕНИЕ В

(справочное)

ЖУРНАЛ

испытаний на надежность бурового насоса

______________ зав. № _______________

марка

Испытания начаты _____________

Испытания закончены __________

Отработано ______________ часов

|

Дата |

Наработка, ч |

Режим работы |

Параметры раствора |

Учет отказов |

||||||

|

Подача, дм3 |

Давление нагнетания, МПа |

Вакуумметрическая высота всасывания, кПа |

Плотность, г/см3 |

Вязкость по вискозиметру ВБР-1, с |

Содержание песка (по объему), % |

Наименование детали (узла) и обозначение по чертежу |

Причина отказов |

Характер отказов |

||

Ключевые слова: насосы буровые, методы испытаний, подготовка к испытаниям, испытательное оборудование и средства измерений